Арматура способы сварки — Энциклопедия по машиностроению XXL

Класс арматуры Способы сварки [c.557]Для сварки деталей из винипласта, имеющих форму тел вращения (детали, арматура — клапаны, седла), применяется фрикционный способ сварки (сварка трением). Преимуществом этого способа сварки является высокая прочность (до 100%) сварного соединения по сравнению со способом сварки с присадкой, где прочность сварного шва обычно снижается до 35—50% от прочности основного материала. [c.416]

Способы соединения с арматурой. Для соединения магнита с арматурой или для укрепления его на валу применяют втулки или стержни из жароупорной немагнитной стали. Втулки и стержни устанавливают литейные формы и на них заливают магнит. Заливаемая деталь должна иметь форму, препятствующую ее проворачиванию в теле магнита и смещению вдоль оси. Во втулках высверливают и нарезают крепежные отверстия, а стержни используют как крепежные болты.

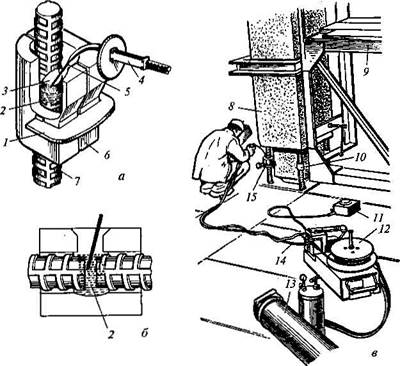

Для соединения стержневых изделий (стержней арматуры железобетонных конструкций, рельсов) используется ванный способ сварки, сущность которого состоит в том, что стык помещается в специальную форму-скобку из стали, меди или керамики с зазором между торцами стержней 12…25 мм в зависимости от их диаметра. Сварку начинают в нижней части формы, причем в течение всего времени ванну металла поддерживают в жидком состоянии, для чего смену электродов производят быстро.

Режимы сварочного тока при выполнении стыков стержней арматуры различными способами сварки [c.75]

Выбор способа сварки стержней арматуры и закладных деталей зависит от конструкций соединения и условий монтажа. В основном рекомендуются высокопроизводительные способы сварки, в том числе скоростные методы ручной сварки. Сварку следует выполнять в соответствии с заранее разработанным и контролируемым технологическим процессом, устанавливающим последовательность сборочно-сварочных работ, способы сварки, порядок наложения щвов, режимы сварки, диаметры и марки электродов. Технология сварки должна обеспечивать нормальное формирование щвов, хорощее качество и требуемые механические свойства сварных соединений, минимальные деформации свариваемых деталей.

Сварку стыков стержней арматуры можно выполнять трехфазной дугой. При этом способе сварки необходимо увеличить зазор между стержнями до 10—15 мм.

[c.149]

При этом способе сварки необходимо увеличить зазор между стержнями до 10—15 мм.

[c.149]

Выбор способа сварки и организации работ производят с учетом объема металла, укладываемого в железобетон, марки стали, профиля проката, диаметра арматурных стержней, типа арматуры и наличия электроэнергии. Прн недостатке мощности в сети контактная сварка может быть заменена ванной сваркой, а при отсутствии электроэнергии — газопрессовой сваркой. [c.585]

Способы сварки арматуры [c.595]

Для стыковой сварки арматуры используются также машины, работающие по способу сварки трением. Сварка трением на машинах полностью механизирована, вручную выполняются только операции загрузки арматуры и съем готовых изделий. [c.73]Для соединения стыков арматуры в арматурных каркасах и железобетонных конструкциях широко применяют ванный способ сварки в стальной, медной или графитовой форме (рис. 20.2), при этом соединяемые стержни арматуры закрепляются в стальной форме прихватками.

[c.250]

20.2), при этом соединяемые стержни арматуры закрепляются в стальной форме прихватками.

[c.250]

Перелом осей стержней арматуры классов А-1—А-П1 диаметром до 40 мм включительно в стыковых соединениях с парными круглыми накладками не должен превышать 6°, а при прочих способах сварки—3°. [c.585]

Ванно-шлаковый способ сварки позволяет заменить трудоемкий процесс стыкования тяжелой арматуры внахлестку и повышает производительность труда сварщика в 12—15 раз.

При сварке стыков арматуры железобетона из стержней диаметром 20—100 мм получил распространение ванный способ сварки, позволяющий в 1,5—2 раза снизить ее себестоимость. [c.147]

Выбор способа сварки и организация работ производятся с учетом объема металла, укладываемого в железобетон, марки стали, профиля проката, диаметра арматурных стержней, типа арматуры [c.173]

Разновидностью многоэлектродной сварки является сварка пластинчатым электродом и гребенкой электродов, применяющихся при изготовлении арматуры для железобетона. Этот способ получил название ванного способа сварки. Сущность его состоит в том, что около стыков свариваемых стержней арматуры укрепляется специальная форма, которая заполняется жидким перегретым расплавом. Благодаря высокой температуре последнего, тепло передается торцам свариваемых стержней, которые расплавляются и соединяются с расплавленным металлом.

[c.101]

Этот способ получил название ванного способа сварки. Сущность его состоит в том, что около стыков свариваемых стержней арматуры укрепляется специальная форма, которая заполняется жидким перегретым расплавом. Благодаря высокой температуре последнего, тепло передается торцам свариваемых стержней, которые расплавляются и соединяются с расплавленным металлом.

[c.101]

Центральный научно-исследовательский институт промышленных сооружений разработал сварку стыков арматуры большого диаметра. Было предложено два способа сварки первый способ — сварка гребенкой электродов, второй способ —сварка пластинчатым электродом под флюсом в медной или стальной форме. Способ сварки стыков стержней гребенкой электродов состоит в том, что в зазоре между стержнями располагается гребенка электродов, а медная форма прижимается к стыкам в месте сварки. Сварочную дугу возбуждают между формой и одним из электродов. В процессе сварки дуга переходит от одного электрода к другому. Диаметр электродов и их количество должны обеспечить сварку стыка без смены электродов.

СПОСОБЫ СВАРКИ АРМАТУРЫ КОНСТРУКЦИЙ [c.288]

Стыковая и точечная контактная сварка в настоящее время широко используется при изготовлении арматуры (сеток, плоских и пространственных каркасов и т, д.) железобетонных конструкций в будущем эти способы сварки найдут применение и при изготовлении конструкций из профильного проката. [c.197]

Для сварки стержней арматуры большого диаметра в настоящее время широко применяется ванный способ сварки. [c.152]

Этот способ сварки используется для соединения упругих чувствительных элементов приборов-сильфонов, мембран, трубчатых пружин с арматурой и для создания цельносварных конструкций этих элементов. Контактная сварка широко применяется при изготовлении деталей радиоаппаратуры — конденсаторов, сопротивле- [c.40]

Методы, техника и технология сварки в значительной степени определяются местом производства работ (завод, полигон, монтажная площадка). Контактная сварка является наиболее производительным способом сварки арматуры, но ее примене-

[c.719]

Контактная сварка является наиболее производительным способом сварки арматуры, но ее примене-

[c.719]

Контактная сварка занимает ведущее место среди механизированных способов сварки в автомобилестроении при соединении тонколистовых штампованных конструкций кузова автомобиля. Стыковой сваркой соединяют стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовную сварку применяют при изготовлении тонкостенных емкостей. Рельефная сварка — наиболее высокопроизводительный способ сварки арматуры для строительных железобетонных конструкций. Конденсаторную контактную сварку щироко используют в радиотехнической промышленности при изготовлении элементной базы и микросхем. [c.5]

Монтажные швы на вертикальных и наклонных поверхностях доступны сварке под флюсом с принудительным формированием сварочной ванны. Однако по производительности сварка под флюсом в данном случае не может конкурировать с ручной сваркой открытой дугой. Более перспективным способом сварки вертикальных, горизонтальных, криволинейных и наклонных швов корпусов речных и морских судов непосредственно на стапеле является сварка в атмосфере углекислого газа.

В настоящее время насчитывается около 150 различных способов сварки, используемых в промышленности. Количество типов применяемого при сварке оборудования исчисляется сотнями наименований. Созданы десятки новых типов сварочного оборудования, построены и работают автоматические линии для сварки корпусов судов, труб различных диаметров, автомобильных колес и кузовов, деталей электроприборов, арматуры для железобетонных конструкций и др. [c.4]

Для оценки качества сварных соединений установлено понятие контрольного сварного соединения. Контрольным считается сварное соединение, идентичное контролируемым производственным сварным соединениям должны быть одинаковы марки стали соединяемых элементов, их толщина и диаметр, тип и конструкция соединения, форма разделки кромок. При контроле однотипных соединений толщина и диаметр контрольного сварного соединения должны соответствовать одному из типоразмеров сварных соединений. Технологический процесс выполнения контрольного сварного соединения должен соответствовать технологическому процессу, применяемому при изготовлении контролируемой арматуры или при соединении ее с трубопроводом. Должны применяться тот же способ сварки, в том же положении, те же сварочные материалы, той же марки и того же диаметра, при тех же режимах, с тем же подогревом, с той же термообработкой и т. п. Контрольные сварные соединения должны выполняться в тот же период времени, что и контролируемые ими производственные сварные соединения, тем же сваршиком, на том же оборудовании и по той же технологии, под наблюдением специально выделенных ответственных лиц — представителя ОТК, мастера или других специалистов.

Технологический процесс выполнения контрольного сварного соединения должен соответствовать технологическому процессу, применяемому при изготовлении контролируемой арматуры или при соединении ее с трубопроводом. Должны применяться тот же способ сварки, в том же положении, те же сварочные материалы, той же марки и того же диаметра, при тех же режимах, с тем же подогревом, с той же термообработкой и т. п. Контрольные сварные соединения должны выполняться в тот же период времени, что и контролируемые ими производственные сварные соединения, тем же сваршиком, на том же оборудовании и по той же технологии, под наблюдением специально выделенных ответственных лиц — представителя ОТК, мастера или других специалистов.

Ответственной операцией процесса изготовления является соединение деталей упругого элемента друг с другом или с арматурой с помощью сварки или иайки. Сварка или пайка не должны искажать форму упругого элемента и снижать его свойства. Здесь непригодны такие способы сварки или пайки, которые связаны с длительным нагревом материала до температур структурных превращений. Широко применяют точечную и шовную импульсно-дуговую сварку, когда упругий элемент нагревается только вблизи самого шва, а также аргонодуговую сварку.

[c.20]

Широко применяют точечную и шовную импульсно-дуговую сварку, когда упругий элемент нагревается только вблизи самого шва, а также аргонодуговую сварку.

[c.20]

Воздухопровод, арматура и междувагонные соединения. В о з-духопровод вагона состоит из магистральной трубы (диаметр резьбы концевых кранов клапанного типа, гибких соединительных рукавов с головками, подвесок рукавов (для пассажирских вагонов), отводов от магистральной трубы к воздухораспределителю и стоп-крану. Для соединения труб воздухопровода применяются муфты, тройники, угольники, контргайки. Воздухопровод должен иметь хорошую плотность, поэтому он жестко крепится к раме вагона при помощи специальных скоб без применения прокладок. На строящихся с 1974 г. грузовых вагонах трубы воздухопровода соединяются газопрессовой сваркой без постановки муфт. Такой же способ сварки труб с 1977 г. используется при капитальном ремонте вагонов на заводах. [c.63]

Научно-исследовательские организации (Институт электросварки имени академика Е. О. Патона, МВТУ имени Баумана, ЦНИИСК имени Кучеренко, ГПИ Проектстальконструкция, НИИ-Монтажснецстрой, МИСИ имени Куйбышева и др.) вместе с производственниками занимаются изучением новых способов сварки, позволяющих проводить сварочный процесс в условиях монтажной плош адки. К таким способам в первую очередь относятся сварка порошковой проволокой, голой легированной проволоко11, различные новые способы сварки арматуры и др.

[c.3]

О. Патона, МВТУ имени Баумана, ЦНИИСК имени Кучеренко, ГПИ Проектстальконструкция, НИИ-Монтажснецстрой, МИСИ имени Куйбышева и др.) вместе с производственниками занимаются изучением новых способов сварки, позволяющих проводить сварочный процесс в условиях монтажной плош адки. К таким способам в первую очередь относятся сварка порошковой проволокой, голой легированной проволоко11, различные новые способы сварки арматуры и др.

[c.3]

Способы сварки арматуры можно разделить на два основных вида. К первому относятся базовые способы, выполняемые при ио-могцп сварочных машин. Сюда входит контактная стыковая и точечная сварка, а также сварка арматуры на автоматических станах непрерывного действия и автоматических линиях. [c.497]

К машинным способам, особенно бурно развиваюш,имся за последнее время, следует отнести контактную стыковую и точечную сварку арматуры, а также такой новый в строительной индустрии способ сварки, как сварка трением.

[c.497]

[c.497]Отсюда следует, сварку арматуры в знмппх условиях необходимо выполнять электродами с фтористокальцневым покрытием (УОНИ 13/45, УОНИ 13/55А и др.). Это относится к электродуговой сварке арматуры и сварке ванным способом (одноэлектродпая, многоэлектродная). [c.512]

ТАБЛИЦА ХХПЛ. РЕКОМЕНДУЕМЫЕ СПОСОБЫ СВАРКИ АРМАТУРЫ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ [c.552]

Ванный способ применяется для сварки стыковой арматуры железобетонных конструкций. При этом способе сварки к стержням в месте их стыка приваривают стальную форму. Теплота дуги создает ванну расплавленного металла, непрерывно подогреваемую дугой. От теплоты металла ванны расплавляются концы свариваемых стержней, образуется общая ванна металла шва и при остывании — сварное соединение. Сварку ванным способом выполняют одним или несколькими электродами. Рекомендуются электроды марки УОНИ-13/55. Сварку ведут на больших токах. Для электродов диаметром 5—6 мм сварочный ток достигает 400—500 А. Зазор между стержнями должен быть не менее удвоенного диаметра элек-

[c.152]

Зазор между стержнями должен быть не менее удвоенного диаметра элек-

[c.152]

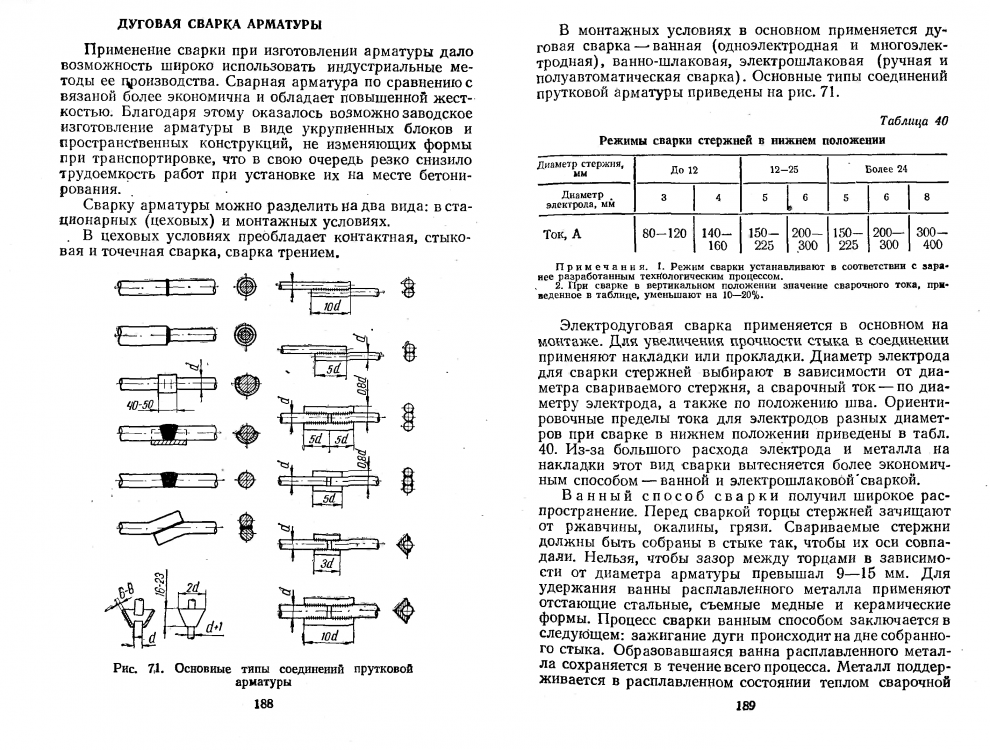

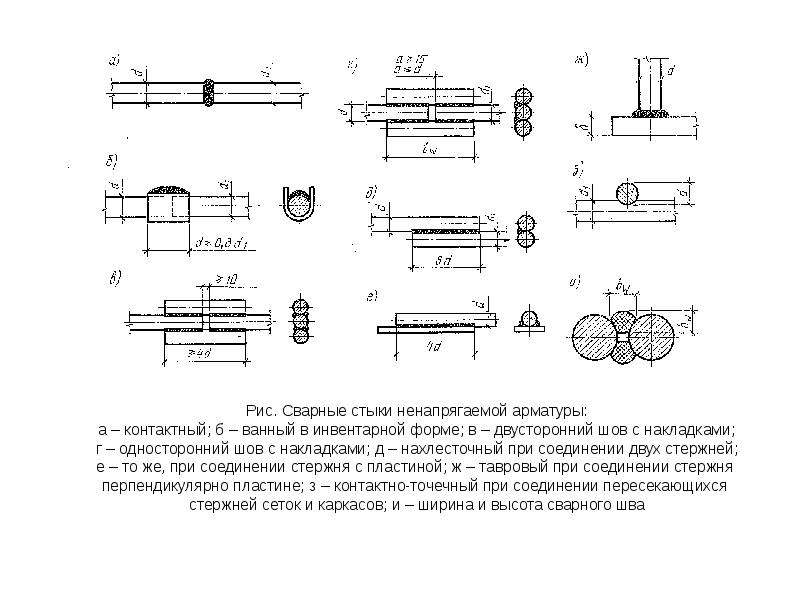

Дуговая сварка протяженными швами. Дуговая сварка арматуры протяженными швами на.хлесточных соединений и стыковых с круглыми накладками в настоящее время находит ограниченное применение. Такой способ сварки по технико-экономическим показателям оправдан только при сварке одиночных стыков, т. е. при малом объеме работ по монтажной сварке выпусков арматуры. [c.144]

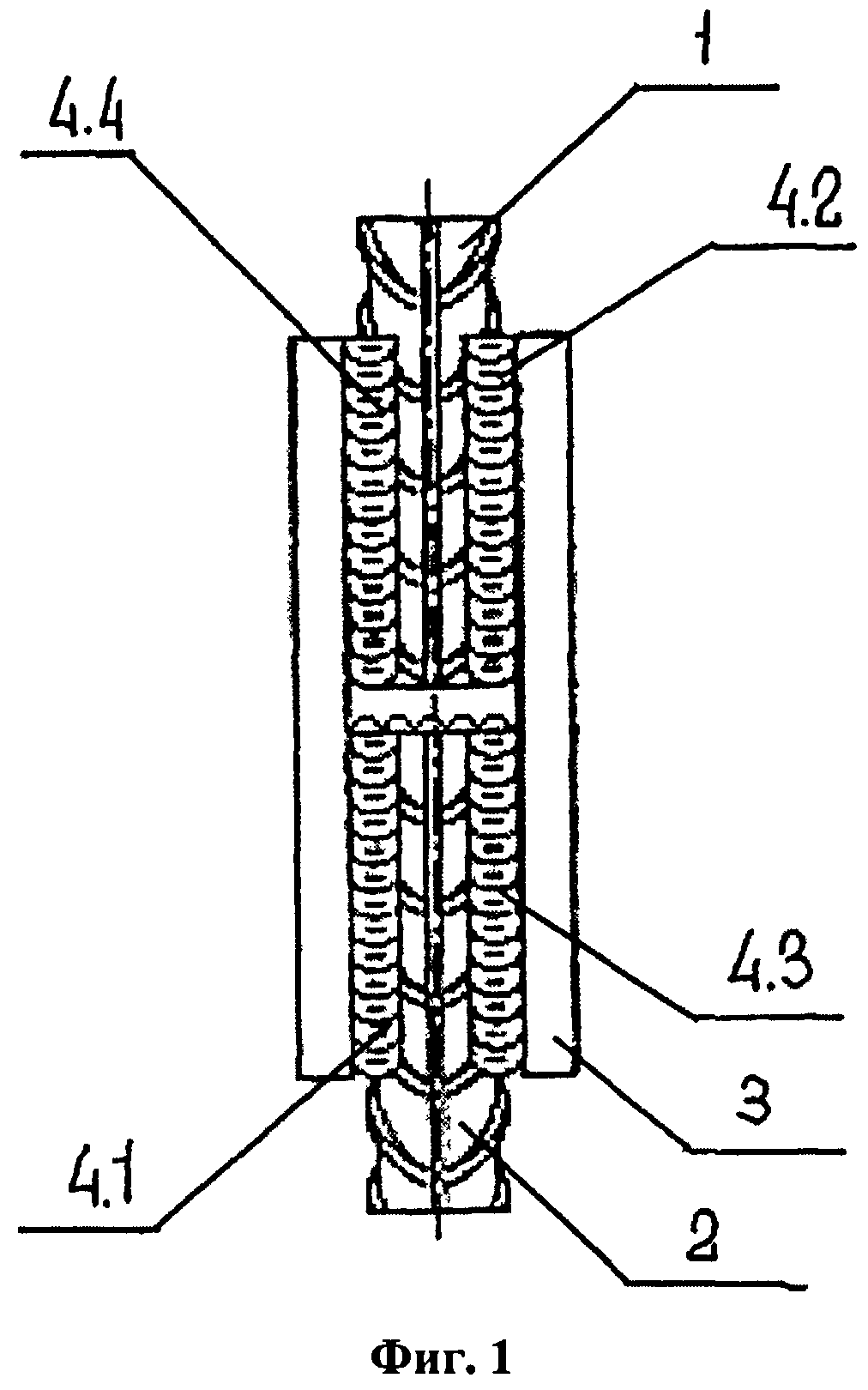

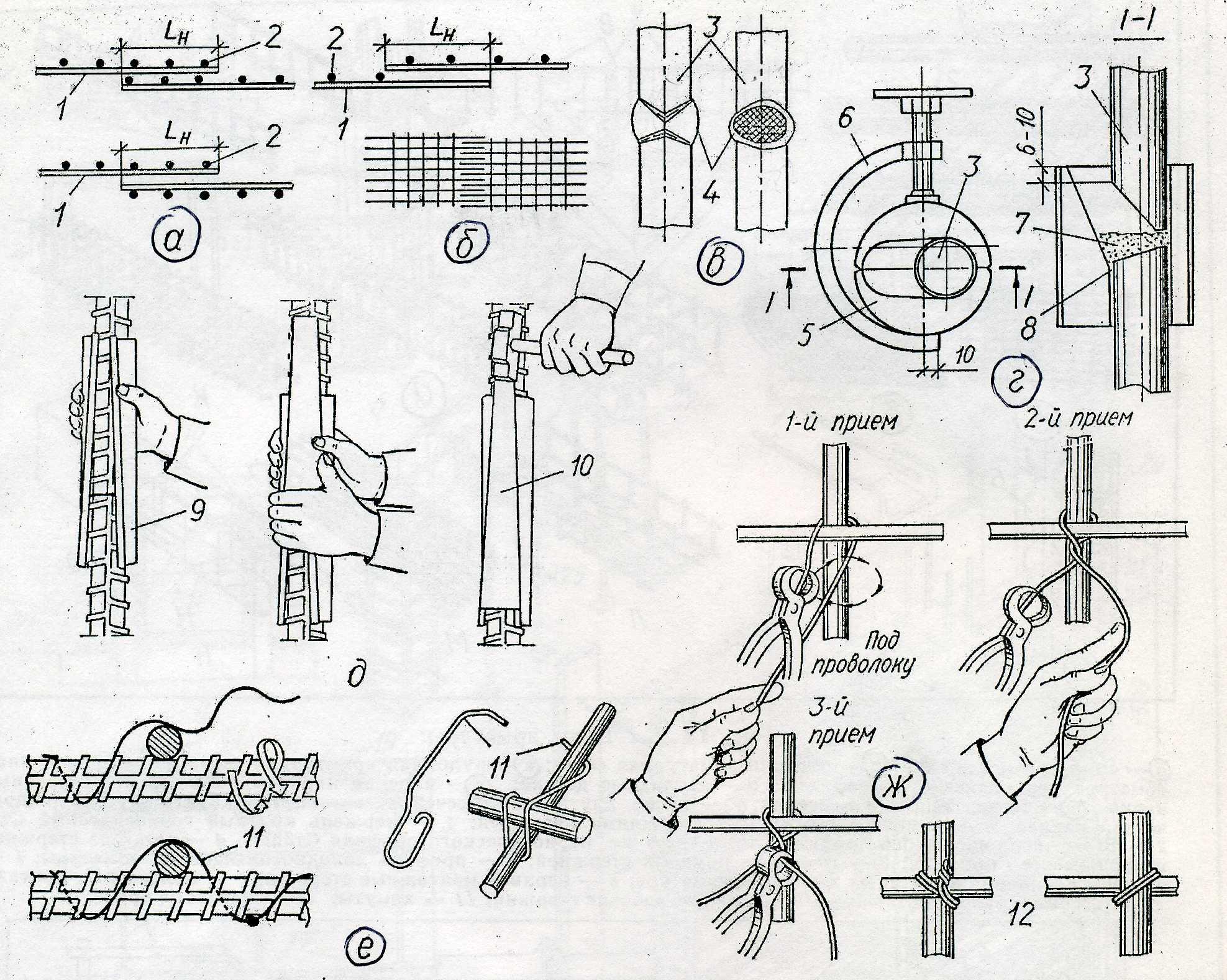

Способы сварки арматуры при монтаже. Основным способом сварки а зматуры при монтаже армокаркасов или сборных железобетонных конструкций является ванная сварка в инвентарных формах. При сварке этим способом ванна расплавленного металла создается за счет непрерывного поддержания дуги и удерживается посредством инвентарных остающихся или съемных подкладок и фэрм (рис. 194). Сварка может выполняться в нижнем (а) и вертикальном 6 положениях. Наиболее эффективна полуавтоматическая ванная сварка под флюсом в съемных медных формах. В последнее

[c.289]

В последнее

[c.289]

Сварка арматуры

Стальная арматура сегодня широко используется для изготовления железобетонных конструкций, возведения каркасов, выполнения различных металлических сеток и других важных изделий. Преимуществом такой арматуры является простота ее использования и отличные прочностные характеристики. Изготавливаются металлические стержни из различных сплавов, при этом они могут отличаться своими размерами, наличием ребристой поверхности и другими характеристиками. Следует учитывать, что сварка арматуры имеет свои определенные особенности, знание которых позволит выполнить такую работу максимально качественно и быстро.

Одной из особенностей такой сварки арматуры является минимальная площадь соприкосновения, а, следовательно, получаемый соединительный шов имеет небольшие размеры. Все это вынуждает использовать специальные технологии, которые позволят даже при такой небольшой площади соединения обеспечить максимальную прочность выполненной сварки.

Качественная сварка арматуры

Необходимо сказать, что сварка арматуры может выполняться как в промышленных условиях, когда к проведенной работе предъявляются повышенные требования, так и в домашних условиях. В последнем случае на полученные металлические элементы приходится не столь большая нагрузка, поэтому требования к такой сварке не слишком высоки. Отметим, что правильный выбор той или иной технологии и используемого оборудования позволит существенно сократить издержки на проведение данной работы, при этом качество выполненного соединения остается на высоком уровне. Сварка арматуры выполняется исключительно в соответствии требованиями, утвержденными ГОСТом 14098 2014.

ГОСТы сварки арматуры и ее виды

Изготавливаются такие металлические стержни из углеродистой стали. В зависимости от конкретных особенностей изделия может использоваться несколько марок стали, что в свою очередь влияет на их показатели свариваемости. Так, например, при использовании для изготовления арматуры стали группы Б в ее составе должно быть не больше 0,25% углерода. Подобные чрезвычайно прочные металлические стержни могут использоваться для изготовления металлоконструкций.

Подобные чрезвычайно прочные металлические стержни могут использоваться для изготовления металлоконструкций.

Распространение также получила арматура марки ВСт, которая содержит повышенную концентрацию марганца. При работе с такой сталью и ее сварке необходимо использовать дополнительное раскисление. Все эти нюансы вам следует учитывать при выборе тех или иных электродов, что и позволит выполнить максимально прочное соединение металлических стержней.

Сварка низколегированных стальных сплавов не представляет какой-либо сложности. В данном случае можно использовать стандартные электроды, и работать со средними показателями сварочного тока. Именно поэтому при необходимости выполнения данной работы в домашних условиях рекомендуем вам использовать арматуру, выполненную из низколегированной стали. Такой материал отличается прочностью, он устойчив к коррозии и одновременно прост в работе. Также можем порекомендовать вам при необходимости выполнения сварки в домашних условиях использовать низкоуглеродистые сорта стали. Такая арматура с легкостью сваривается, обеспечивая прочное соединение. Учитывайте, что чем больше содержится углерода в арматуре и электродах, тем больший необходимо использовать ток при выполнении данной работы.

Такая арматура с легкостью сваривается, обеспечивая прочное соединение. Учитывайте, что чем больше содержится углерода в арматуре и электродах, тем больший необходимо использовать ток при выполнении данной работы.

Разновидности арматуры

В настоящее время существует несколько распространенных разновидностей арматуры, которые отличаются своим составом сплава, размерами и формой. Поговорим поподробнее о самых распространенных разновидностях таких металлических стержней.

В зависимости от технологии производства принято выделять горячекатаную стержневую и холоднокатаную проволочную арматуру. Стержневой принято считать арматуру диаметром больше 2 миллиметров и длинной менее 13 метров. Изготавливаться она может в прутках или мотках.

Для повышения прочности материала может выполняться термическое упрочнение и дополнительная термообработка. Также распространение получила технология упрочненной вытяжки, которая может использоваться с холодным материалом.

В зависимости от формы арматуры принято выделять рифленые и гладкие стержни. У рифленых имеются небольшие ребра, что позволяет обеспечить прочность материалов при их залитии бетоном.

У рифленых имеются небольшие ребра, что позволяет обеспечить прочность материалов при их залитии бетоном.

В зависимости от способа применения можно выделить ненапрягаемую и напрягаемую разновидность.

Способы сварки арматуры

Сварка таких металлических стержней для обустройства фундамента или иных целей может выполняться различными технологиями. Каждый из таких способов сварки имеет свои определенные недостатки и преимущества. Необходимо правильно выбирать ту или иную технологию, что и позволит существенно упростить выполняемые работы и обеспечить необходимую прочность конструкции.

Контактная сварка арматуры

Контактная сварка выполняется с помощью специального оборудования, которое обеспечивает непрерывное оплавление. При таком контактном методе работы не требуется проводить дополнительную обработку стержней и торцов изделия. Во время сварки торцы зажимаются в станке, после чего на них подается ток и начинается оплавление металла стержня. Необходимо учитывать тот факт, что такой контактный метод сварки может использоваться исключительно с толстыми заготовками. Современные установки для контактной сварки отличаются повышенной мощностью, что позволяет расплавлять торцы стержней любой толщины. Шлак при этом выдавливается автоматически, а полученное соединение отличается максимальной прочностью.

Современные установки для контактной сварки отличаются повышенной мощностью, что позволяет расплавлять торцы стержней любой толщины. Шлак при этом выдавливается автоматически, а полученное соединение отличается максимальной прочностью.

Дуговая сварка арматуры

Электродуговая технология может применяться с изделиями большого диаметра. Необходимо в данном случае использовать электроды, которые по своему составу соответствуют свариваемым элементам. Также вам необходимо использовать в работе мощный трансформатор. Такая технология соединения используется при монтаже каркаса, металлоконструкций и производстве сетки.

Сварка внахлест арматуры выполняется одним или двумя фланговыми швами. Для выполнения такой работы могут потребоваться круглые накладки. Использование таких накладок увеличивает в два раза количество фланговых швов. Для обеспечения качественного соединения длина шва в данном случае должна быть не меньше десяти диаметров стержня.

Ванная сварка арматуры

В том случае, если необходимо выполнить соединение заготовок толщиной больше 2 сантиметров используются специальные ванночки для сварки. Такие ванночки не позволяют растекаться расплавленному металлу. Сварка арматуры встык выполняется в медной съемной ванне. При этом зазор между стержнем при выполнении сварки составляет не больше 80% диаметра арматуры. Соединение выполняется с использованием электродов, которые приближены по своему составу к основному материалу.

Такие ванночки не позволяют растекаться расплавленному металлу. Сварка арматуры встык выполняется в медной съемной ванне. При этом зазор между стержнем при выполнении сварки составляет не больше 80% диаметра арматуры. Соединение выполняется с использованием электродов, которые приближены по своему составу к основному материалу.

В последние годы распространение получил электрошлаковый метод, который позволяет существенно снизить расход электродов и уменьшает стоимость выполняемой работы. Стержни выкладывают в медную форму, между концами арматуры оставляется небольшой зазор. В последующем такой зазор заполняется флюсом, а для расплавления подается электрический ток. Рабочий ток расплавляет основной металл, что обеспечивает прочное соединение металлических элементов.

Выбор режима работы

Следует сказать, что качество выполненной сварки во многом зависит от того насколько правильно подобрано оборудование и его режим работы. Увеличение или уменьшение показателей сварочного тока приведет к существенному ухудшению качества соединения. Выбирать те или иные режимы сварки необходимо с учетом диаметра прутка арматуры, класса используемой стали и ряда других важных характеристик.

Выбирать те или иные режимы сварки необходимо с учетом диаметра прутка арматуры, класса используемой стали и ряда других важных характеристик.

Технология сварки арматуры

Марка арматуры непосредственно влияет на выбор используемого оборудования для сварки и ряд других важных нюансов. Так как при сварке арматуры предполагается небольшая площадь соединения и при этом необходимо получить прочное крепление, следует использовать хорошо привариваемые сорта стали, что гарантирует их соединение на молекулярном уровне. Следует сказать, что каждая марка металла имеют свои определенные особенности работы. Так, например, в отдельном случае потребуется использование флюса или же иных других дополнительных материалов. В особенности повышенные требования предъявляются к сварке арматуры, которая используется для изготовления металлоконструкций. Следует сказать, что даже одно некачественно выполненное соединение может привести к неравномерному распределению нагрузки и повреждению всей металлоконструкции. Именно поэтому необходимо использовать качественные материалы, а в отдельных случаях для повышения жесткости приваривать дополнительные ребра, которые улучшат прочность всей металлоконструкции.

Именно поэтому необходимо использовать качественные материалы, а в отдельных случаях для повышения жесткости приваривать дополнительные ребра, которые улучшат прочность всей металлоконструкции.

Важно. При выполнении сварки в медной ванне зачастую сложно бывает подобрать оптимальный диаметр такой емкости. Помните о том, что нужно для сварки использовать прокладку, которая располагается внутри такой медной ванны.

Проверка качества выполненного соединения

Необходимо помнить о том, что к качеству выполненного соединения арматуры предъявляются повышенные требования. Именно поэтому после завершения сварочных работ необходимо выполнить проверку качества. В данном случае следует сверить полученные размеры металлоконструкции с чертежом и проектной документацией. В данном случае используется рулетка, линейка или штангенциркуль.

Прочность соединения может проверяться различными способами. Так, например выполненная металлоконструкция должна с легкостью выдерживать падение с высоты в один метр. По выполненному изделию наносятся удары молотком или аналогичными предметами с разумной допустимой силой. В отдельных случаях проводится рентгеновское исследование швов, что позволяет определить скрытые дефекты.

По выполненному изделию наносятся удары молотком или аналогичными предметами с разумной допустимой силой. В отдельных случаях проводится рентгеновское исследование швов, что позволяет определить скрытые дефекты.

Меры безопасности при соединении арматуры сваркой

Необходимо помнить об определенных правилах техники безопасности, что и позволит качественно провести данную работу. Еще на этапе подготовки необходимо подогнать, зачистить и обточить торцы металлических изделий. Сварщик в обязательном порядке должен использовать маску, защитную одежду и рукавицы. Используемое оборудование должно быть исправным и обязательно иметь заземление. В том случае, если с инвертором возникают какие-либо проблемы в процессе работы, проводить сварку таким неисправным оборудованием запрещается. Также помните о недопустимости выполнения работ при высоких показателях относительной влажности.

Как проверяют качество сварки стальной арматуры

Основной способ соединения металлической арматуры, продажа которой чаще ведется в форме отдельных стержней, а не готовой арматурной сетки, — это сварка.

Сварка надежно спаивает металлический арматурный каркас, который дает бетонному блоку крепость и обеспечивает его долговечность.

От качества сварки зависит, насколько долго прослужит бетонное изделие, скоро ли оно начнет крошиться и деформироваться. Правильная сварка обеспечивает десятилетия и даже сотни лет стабильной службы изделия, что особенно важно при возведении ответственных зданий и жилых домов.

Качество сварки проверяется различными методами.

Когда применяется сварка арматуры

Сварочные работы проводятся для того, чтобы изготовить на месте арматурные сетки и каркасы под фундамент и другие бетонные изделия. Кроме того, очень часто каркасы бывают не плоские в виде сетки, а пространственные, например, для создания бетонного кольца или дизайнерского элемента оформления.

При помощи сварки изготавливают закладные изделия открытого и закрытого типа. Наконец, сварка нужна, чтобы соединять арматурные прутья стыковыми соединениями по всей длине.

Стыковая сварка используется, если в наличии есть арматура стальная определенной длины, но по факту и проекту она требуется гораздо более длинная.

Прутья арматуры можно сварить уголком или тавром (под прямым или любым другим углом, а также в виде буквы Т, то есть перпендикулярно друг другу).

Еще существуют сложные сварные элементы для специальных целей. Например, можно сварить арматурный прутья внахлест или торцами. Это используется не очень часто, но для отдельных решений нужно рассматривать и такой вариант.

Методы проверки

Недобросовестные компании и отдельные сварщики иногда пренебрегают своими прямыми обязанностями и не проверяют качество сварки после ее проведения. Разумеется, такая экономия времени и средств ничем не оправдана, и каждый уважающий себя специалист должен проводить проверку до того, как объект из стали начнет использоваться по прямому назначению.

Существует целый ряд способов проверки качества сварки арматуры. К механическим методам относятся растяжение, срез, изгиб и отрыв стальной арматуры. По сути все эти методы похожи: на фрагмент стальной конструкции из арматуры воздействуют большими механическими нагрузками и смотрят, в какой момент они сломаются. Есть определенные стандарты подобных нагрузок, и если изделие ломается раньше, чем должно, то качество сварки недостаточно высоко.

По сути все эти методы похожи: на фрагмент стальной конструкции из арматуры воздействуют большими механическими нагрузками и смотрят, в какой момент они сломаются. Есть определенные стандарты подобных нагрузок, и если изделие ломается раньше, чем должно, то качество сварки недостаточно высоко.

Немеханические способы проверки качества сварки арматуры стальной предполагают, что ничего ломать и разрушать для такой проверки не надо. Однако они гораздо более сложные в техническом плане и чаще всего предполагают наличие специальной техники, которая есть у высококвалифицированных компаний, но слишком дорога для частных работников. Ультразвуковой, магнитнопорошковый, рентгенографический и капиллярный методы воздействуют на прутья арматуры разными способами и измеряют полученный результат, не разрушая при этом элементы конструкции.

Сетки и каркасы чаще всего испытывают растяжением и срезом, тавровую сварку – изгибом и отрывом, закладные элементы – срезов и отрывом. Почти любые изделия можно проверять немеханическими способами.

Чтобы проверить на прочность сварку, нужно либо отрезать фрагмент со сварочным швом от готового изделия, либо изготовить по такой же технологии контрольный образец.

Сварка рифленой арматуры

Современные инновационные технологии предполагают множество разных способов крепления — хомуты, долговечная пайка, но более популярны при работе с более распространенной рифленой арматурой связывание и сварка. Перевязка как способ выглядит проще и дешевле, она — важный способ подготовить каркасы для железобетонных конструкций. Но в иных случаях она практически неприменима, ведь порой жизненно необходимо обеспечивать значительно более высокую прочность соединения, внешнюю эстетичность, а также долговечность. Именно поэтому и обращают все внимание на сварку.

Далеко не вся рифленая арматура будет годится для последующей обработки сваркой. Данный метод почти всегда сопряжен с нагревом металла до высочайших температур, что порой довольно негативно сказывается на прочности и долговечности. Специалисты точно скажут, что перекаленный пруток становится очень ломким, хрупким, довольно быстро поддается ржавчине.

Специалисты точно скажут, что перекаленный пруток становится очень ломким, хрупким, довольно быстро поддается ржавчине.

Для сварки необходимо брать сорта металла, которые можно обрабатывать подобным способом. Что касается самой рифленой арматуры, то свариваемый вид в своей маркировке обязательно должен содержать букву «С». Только тогда можно быть полностью уверенным, что полученная железобетонная конструкция не будет сломана при первой же серьезной нагрузке.

Тонкости и детали сварки рифленой арматуры

Некоторые считают, что для варки арматуры никаких особых навыков не нужно, поэтому с этой задачей справляются даже те, кто не имеет никакого серьезного представления об электрической дуге.

В действительности это будет достаточно ответственной задачей. Рифленая арматура обладает сверхсложной трехмерной поверхностью, поэтому даже должным образом приложить два стальных прутка друг к другу под необходимым произвольным углом — весьма нетривиальная задача. В некоторых случаях вам понадобится подрезка, кое-где придется подкладывать дополнительные комплектующие элементы. Следует обязательно знать, насколько необходимо пруток подрезать, какие для для этого материал возможно использовать для осуществления подкладки.

В некоторых случаях вам понадобится подрезка, кое-где придется подкладывать дополнительные комплектующие элементы. Следует обязательно знать, насколько необходимо пруток подрезать, какие для для этого материал возможно использовать для осуществления подкладки.

Если неграмотно скомпоновать все основные элементы, неточно выбрать тип, а также размер электродов, применять не очень качественный сварочный аппарат, то вся конструкция получится почти наверняка ненадежной и недолговечной. Стоит всегда помнить, что рифленая арматура, несмотря на высокую прочность на разрыв, все же отличается своей упругостью и гибкостью. Она легко подвергается деформированию, что при непрофессионально проведенных сварочных работах сможет стать причиной нарушения всей железобетонной конструкции.

Основные способы сварки

Для сваривания рифленой арматуры чаще всего используются такие способы:

- Электрошлаковая — с использованием полуавтоматического сварочного аппарата, успешно соединяет рифлёные прутки в диаметре от 20-80 мм;

- Ручная электродуговая — подразумевает соединение стержней внахлёст;

- Ванная — реализуется передачей тепла через ванну жидкого металла, эффективна при сварке стержней до 32 мм;

- Ванно-шовная — применяется для присоединения прутков от 32 мм;

- Контактная — используется для изготовления арматурной сетки или же каркаса, с допустимым диаметром прутков 5-50 мм.

Сварка рифленой арматуры обязательно потребует от вас наличия профессиональных навыков и умений, поэтому лучше доверить это настоящим профессионалам!

Купить арматуру вы можете у нас на сайте. Для оформления заказа оставляйте заявку либо обращайтесь к нашим консультантам напрямую любым удобным вам способом.

Сварка соединений арматуры и закладных деталей железобетонных конструкций

Область применения и выбор способов сварки

Настоящие Указания распространяются на производство сварочных работ при выполнении соединений арматуры и закладных деталей, предназначенных для железобетонных конструкций, и при монтаже сборных железобетонных элементов, а также на приемку этих работ.

Конструкции сварных соединений, класс и марка стали элементов сварных соединений должны быть указаны в проекте.

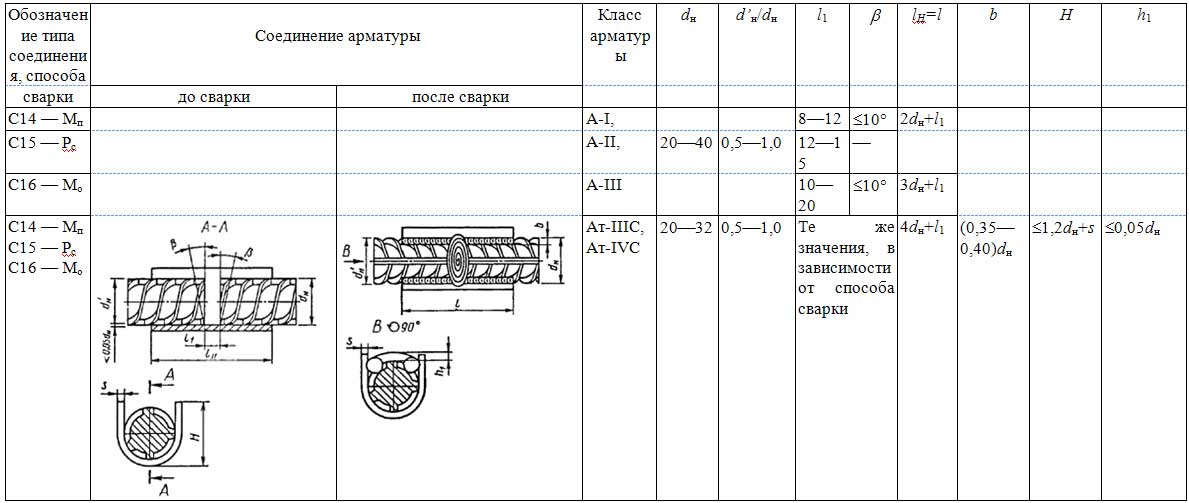

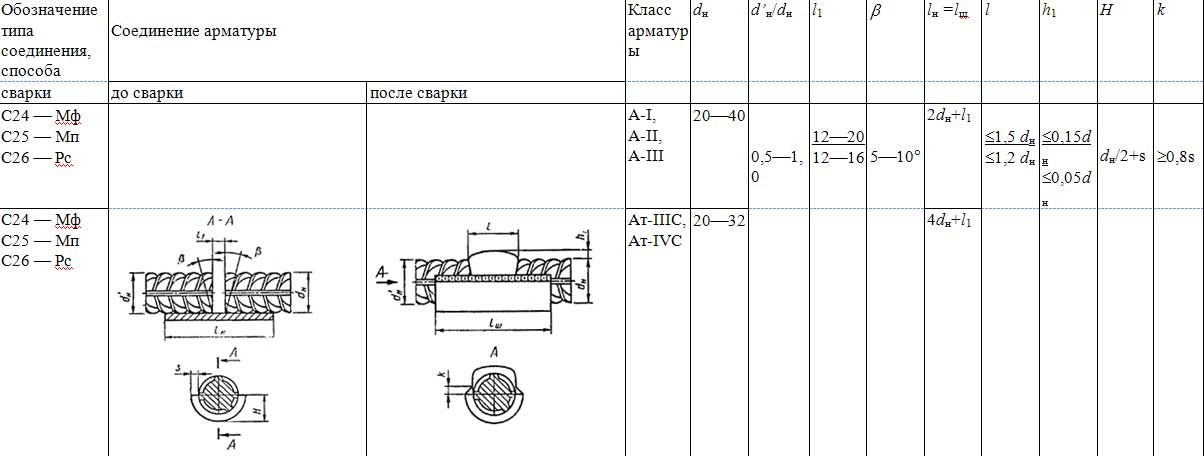

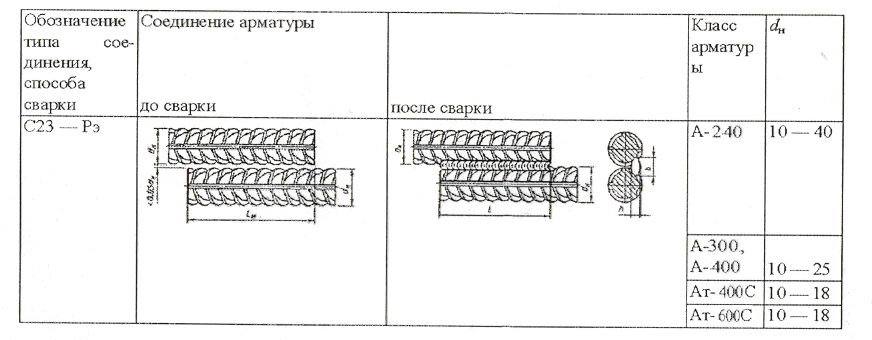

Способы и технологию сварки соединений арматуры и закладных деталей надлежит выбирать, пользуясь табл. 1 и 2.

Примечания: 1. Конструкции соединений, приведенные в табл. 1 с номерами без буквенных индексов, а также отмеченные знаком *, наиболее технологичны и поэтому являются рекомендуемыми.

Конструкции соединений, приведенные в табл. 1 с номерами без буквенных индексов, а также отмеченные знаком *, наиболее технологичны и поэтому являются рекомендуемыми.

2. Конструкции соединений, приведенные в табл. 1 с номерами, снабженными буквенными индексами, а также отмеченные знаком** — допускаются.

3. Соединения, отмеченные в табл. 1 знаком ***, допускаются при отсутствии контактных стыковых машин лишь для соединения стержней из стали класса A-IV, а при диаметре стержней до 20 мм и классов A-I—A-III.

4. Соединения, отмеченные в табл. 1 номерами 3; За, допускаются при изготовлении арматуры, если отсутствуют контактные стыковые машины для стержней диаметрами 20 мм и более классов A-I—A-III.

5. Соединение, отмеченное в табл. 1 номером 116, допускается применять при изготовлении закладных деталей, если отсутствуют контактные точечные машины.

Таблица 1

Таблица 2

Указания по выбору способов и технологии сварки соединений арматуры и закладных деталей.

Тип соединений (номер согласно табл. 1) | Характеристика арматурной стали | Положение в | пространстве | Необходимое сварочное оборудование | Способ сварки

| |||

класс | марка | осей стержней | швов | стандартное | ||||

без модернизации | с модернизацией | специальное | ||||||

1 1,6 | A-I—А-III, A-IV, Aт-IV | Любая | Горизонтальное | Горизонтальное | + | — | — | Контактная стыковая |

1,а | A-I—А-III | » | То же | То же | — | + | — | То же

|

1,6 | A-IV | 80C | » | » | + | — | — | »

|

1* | A-I—A-IV | Любая | » | » | + | — | — | »

|

2 | П-3—П-7 | — | » | 1 | + | — | — | »

|

3 | A-I—А-III | Любая |

| Нижнее | » | — | — | Ванная в инвентарной медной форме

|

3,а | A-I—А-III | » | » | То же | + | — | — | Ванная дуговая одноэлектродная в медной форме (без усиления с гладкой внутренней поверхностью)

|

3,6 | A-I—А-III | Любая | Горизонтальное | Нижнее | + | — | — | Ванная в инвентарной медной форме

|

3,в | A-I—А-Ш | » | То же | То же | + | — | — | Ванная дуговая многоэлектродная на составных стальных подкладках (с непрерывным вытеканием шлака)

|

3,г | A-I—A-III | » | » | » | + | — | — | Дуговая многослойными швами.

|

4 | A-I—А-III | » | » | » | + | + | — | Ванная в инвентарной медной форме

|

5 | A-I—А-III | » | Вертикальное | » | + | + | — | То же

|

5,а | A-I-A-III | » | То же | Вертикальное | + | — | — | Дуговая многослойными швами на стальных подкладках

|

5,6 | A-I—A-III | » | » | То же | + | — | — | То же, но без стальных подкладок

|

Тип соединений (номер согласно табл.1) | Характеристика арматурной стали | Положение в пространстве | Необходимое сварочное оборудование | Способ сварки | ||||

класс | марка | осей стержней | швов | стандартное | ||||

без модернизации | с модернизацией | специальное | ||||||

6,а | A-I—A-IV | Любая | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | Дуговая швами |

6,6 | A-IV | Кроме 80С | Горизонтальное | Нижнее | + | — | — | То же |

6,в | A-I—А-III | Любая, кроме Ст. | То же | То же | + | — | — | Дуговая точками |

6,г | A-I—А-III | Любая | Вертикальное или горизонтальное | Вертикальное или горизонтальное на вертикальной плоскости | + | — | — | Дуговая швами |

7 и 8 | A-I—А-III и B-I | >> | Горизонтальное | Горизонтальное | + | — | + | Контактная точечная |

7,а или 8,а | A-I—А-III | Любая, кроме Ст. 5, 18Г2С и 35ГС | Горизонтальное или вертикальное | Нижнее или полупотолочное | + | — | — | Дуговая |

9 | A-I—А-III | Любая | Вертикальное | Нижнее | — | — | + | Дуговая под флюсом |

9,а, 9,6, | A-I—А-IV | Любая, кроме 80С | То же | >> | + | — | — | Дуговая швами |

10 | A-I—A-IV | То же | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | То же |

11 | A-I—А-III | Любая | Горизонтальное | Горизонтальное | + | — | — | Контактная точечная |

11,а | A-I—А-III | >> | >> | То же | + | — | — | Контактная рельефная |

11,6 | A-I—A-IV | Любая, кроме 80С | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | Дуговая швами |

11,в | A-I или А-III | Любая, кроме 35ГС | Горизонтальное | Нижнее | + | — | — | Дуговая точками |

Тип соединений (номер согласно табл. | Характеристика арматурной стали | Положение в пространстве | Необходимое сварочное оборудование | Способ сварки | ||||

класс | марка | осей стержней | швов | стандартное | специальное | |||

без модернизации | с модернизацией | |||||||

12,а | A-I—А-III | Любая | Горизонтальное | Нижнее или вертикальное | + | — | — | Дуговая швами |

12,б 12,в | A-I и А-II | Ст. 3 и 10ГТ*** (кроме стали Ст. 5, 18Г2С) | То же | Нижнее | + | — | — | Дуговая точками |

12,г | A-I и А-II | Ст. | Вертикальное | Вертикальное | + | — | — | Дуговая швами |

* Стыковые соединения, механически обработанные после сварки. ** Кроме стержней класса A-IV. *** При температуре до минус 40°С.

Примечание. + (плюс) рекомендуется оборудование; — (минус) не рекомендуется.

К работам по сварке соединений арматуры и закладных деталей должны допускаться сварщики, прошедшие специальное обучение и выдержавшие контрольные испытания.

Сварщик, как правило, должен клеймить каждое расчетное сварное соединение (в месте, указанном на чертеже).

Сварку соединений арматуры и элементов закладных деталей следует выполнять с соблюдением правил по технике безопасности, предусмотренных СНиП III-A.11-62 «Техника безопасности в строительстве».

Не допускается сварка с использованием неисправного оборудования при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при резких (более 5% оптимальной величины) колебаниях напряжения в сети; последние два условия должны соблюдаться особенно строго при ванной сварке соединений арматуры.

Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации, не допускается.

Особенности варки арматуры — СтальГрад

Арматура является основным элементом большинства конструкций из бетона, который предохраняет строение от образования трещин и растягивания бетона, обеспечивает его устойчивость при помощи сжимающих усилий. Для армирования строений используют сваренный или связанный из арматурных прутов каркас с гладкой или периодической поверхностью. Каркас также может быть плоским либо объемным.

Сварка арматуры для создания каркаса более простой процесс, чем вязка арматуры. При этом, используя сварку, каркас получается более прочным, жестким и пригодным к транспортировке. Варка арматурных стержней производиться по нескольким технологиям: электродуговая, ванно-шовная, ванная, контактная. При этом, существуют различные виды сварных соединений: нахлесточные, стыковые, тавровые.

Особенности электродуговой сварки

Электродуговая сварка может быть полуавтоматической или ручной. Ручная дуговая сварка достаточно проста в исполнении и популярная в строительстве многоэтажных домов. Также может осуществляться в домашних условиях бытовым сварочным аппаратом.

Но данный способ сварки имеет свои недостатки:

- Требуется высокая квалификация работника;

- Достаточно высокая цена за работу;

- Производительность значительно ниже, чем при использовании других способов варки.

Ручная дуговая сварка обычно применяется в изготовлении нахлесточных соединений с частичным наложением арматурных элементов друг на друга.

При этом полуавтоматическая дуговая сварка может осуществляться только в специальных условиях, но обладает следующими преимуществами:

- Высокое качество изготовленного материала;

- Высокая производительность труда;

- Стоимость работ гораздо ниже ручной сварки.

Особенности контактной сварки арматуры

Контактная сварка применяется в производственных условиях. Ее главным преимуществом является высокая производительность труда. Для контактной сварки используют специальные аппараты, которые могут быть передвижными либо стационарными.

К минусам данного способа сварки можно отнести:

- Возможность использования только в специальных условиях при помощи спецоборудования;

- Большие затраты электроэнергии;

- Большие размеры станков (оборудованиям) для варки.

Сам процесс сварки арматуры выглядит следующим образом:

- Прутья необходимо разместить между электродами из меди;

- Плотно сдавить стержни в месте контактов;

- В месте контакта, при помощи мощного электроимпульса, создается необходимая температура;

- Оплавление зон соединения.

Варка осуществляется одним из двух возможных способов – встык либо путем наложениям прутов друг на друга.

Особенности варки арматуры ванным способом

Основным применением данного способа варки являются сложные каркасы фундаментов и других строительных конструкций. Наиболее эффективен данный способ сварки встык арматуры с крупным сечением. Его преимуществом является также возможность соединять арматуру, которая находиться в любом пространственном положении.

Процесс варки арматуры:

- Зачистка соединяемых концов до появления металлического блеска;

- Область соединения должна быть ограничена накладкой, которая предотвращает растекание расплавленного металла;

- Образование высокотемпературной зоны при пропускании тока;

- В зоне стыкования металла образуется «ванна» из расплавленного металла;

- По окончании процесса варки, накладки остаются в зоне соединения.

Основными достоинствами данного метода варки являются:

- Возможность варки арматуры для использования в сложных строительных конструкциях;

- Создание прочного и надежного соединения;

- В работе используется достаточно простое сварочное оборудование;

- Нет необходимости кантования металла, так как процесс сварки может осуществляться в любом пространственном положении.

Основным недостатком данного метода является необходимость частой смены расходных материалов.

Ванная сварка арматуры: что это такое

При создании сварных конструкций важную роль играет прочность и долговечность швов. Существуют различные способы таких соединений, среди которых выгоднее применять наиболее надёжные. Если используется ванная сварка арматуры, то это позволяет значительно улучшить характеристики швов. Чтобы успешно действовать таким методом, нужно понимать, как его правильно применять, знать его достоинства и недостатки.

Использование резьбовых соединений при ванной сваркеИсточник osvarka.comЧто такое ванная сварка

Для того, чтобы применить рассматриваемый способ, необходимо сделать следующее:

- Нужно надёжно закрепить арматурные стержни, которые предстоит сваривать. Концы должны быть неподвижны и расположены на расстоянии примерно 6 мм. У одного из них делают гладкую перпендикулярную поверхность, у другого она должна иметь наклон 30 градусов.

- Для этого используют устройство, которое похоже на небольшую ванночку. Оно представляет собой металлический лист, который округло согнут в виде буквы «U». При этом торцы остаются незакрытыми.

- Ванночку устанавливают таким образом, что она охватывает концы стержней, а промежуток между ними находится посередине.

- Пред началом работы ванночку приваривают в обоим стержням — к каждому в трёх или четырёх местах с боков. Её края находятся чуть-чуть выше арматуры.

- Далее непосредственно выполняется процедура сварки. Обработку начинают с самой глубокой части промежутка и продолжают, постепенно переходя наружу. После завершения этого этапа работы нужно специальным молоточком отбить шлак.

- Далее заваривают внешнюю поверхность ванны. При этом обрабатывают левый и правый промежутки между прутами арматуры и ванночкой. В результате будет полностью заварена ранее открытая часть ванночки.

После очистки от шлака и остывания — это соединение будет готово к использованию. Здесь описан наиболее распространённый метод ванной сварки. Этот способ чаще применяют для прутков диаметром 20-100 мм.

Здесь описан наиболее распространённый метод ванной сварки. Этот способ чаще применяют для прутков диаметром 20-100 мм.

Особенности автоматической сварки под флюсом

Сварка может выполняться с использованием ванночек, используемых только один раз. В этом случае деталь не становится частью соединения и может применяться многократно. Многоразовые ванные изготавливают из меди или графита. Процесс сварки в этом случае выглядит следующим образом:

- Производится зачистка концов свариваемых прутов. Их делают плоскими. Один имеет перпендикулярный край, у другого должен быть небольшой наклон.

- Перед началом работы стержни должны быть неподвижно закреплены.

- Ванночки в этом случае состоят из двух симметричных половинок. Здесь предусмотрено пространство для стержней и наклонный канал для проведения сварки.

- Половинки можно скреплять с помощью струбцин. После завершения процедуры их отсоединяют. Надо учитывать, что половинки при проведении работы сильно нагреются и разнимать их нужно очень осторожно.

- При установке ванночки важно обеспечить герметичность краёв. Для этого стержни обвязывают асбестовой лентой. При этом нужно сделать так, чтобы ванночки плотно прилегали к ним. Если стержни ориентированы вертикально, то достаточно применить асбестовую ленту только для нижней части.

- Между стержнями оставляют промежуток в несколько миллиметров. Сварку начинают с дальнего конца соединения, постепенно двигаясь наружу. При этом стараются обеспечить равномерный прогрев поверхностей. Работа будет закончена только после того, как металл полностью покроет промежуток между прутьями. Расплавляемый электрод надо равномерно двигать, что охватить все участки стыка.

В рассматриваемом случае ванночка не прикрепляется к соединению, а снимается для повторного применения впоследствии. Второй вариант используется реже, чем первый.

Второй вариант используется реже, чем первый.

В обоих вариантах необходимо предварительное закрепление деталей. Это можно сделать с помощью специальных держателей или, например, с применением стальной проволоки. При установке одноразовой обжим ванночки можно сделать с помощью молотка или воспользовавшись прессом.

Перед выполнением сварки нужно тщательно очистить обрабатываемые поверхности. На них не должно остаться пыли, грязи и пятен ржавчины.

В этом ролике подробно рассказано, как выполняется ванная сварка с одноразовыми скобами:

Ванная сварка арматуры.

Необходимое оборудование для работы

Чтобы осуществить такую сварку, потребуется подготовить следующие материалы и оборудование:

- Ванночки для стыковки арматурных стержней подбирают с учётом их диаметра, требований к прочности и надёжности, конкретных условий работы.

- Сварочный аппарат, который может работать на одно- или трёхфазном напряжении.

- Плавящиеся электроды.

- Баллон с инертным газом. Он будет необходим для защиты места соединения. Такие приспособления имеют небольшой размер для того, чтобы обеспечить удобство использования.

- Специальная одежда и средства индивидуальной защиты от брызг расплавленного металла. Особенно важно обеспечить наличие перчаток и маски, защищающей глаза.

Когда нужно приступить к сварке, необходимо, чтобы соединяемые прутки были надёжно закреплены.

Арматурные стержни, подготовленные к работеИсточник svarkaipayka.ruГде применяется

Ванная сварка арматуры обеспечивает высокую прочность и большую долговечность соединения деталей. Она нашла применение при строительстве фундаментов, цокольных этажей, плит, составляющих основу балконов и в других случаях, в которых востребованы эти характеристики. Ванная сварка арматуры колонн позволяет обеспечить необходимый уровень прочности.

Ванная сварка арматуры колонн позволяет обеспечить необходимый уровень прочности.

Это видео показывает, как правильно применять многоразовые ванночки при сварке:

Ванная сварка. «Западно-уральский аттестационный центр». АСОИК.

Сварка арматуры ванным способом может пригодиться при проведении квартирного ремонта. Например, такие соединения востребованы при установке стяжки для технического слоя пола.

Ванночки для сварки арматурыИсточник svarkaipayka.ruСварка оцинкованных труб электродами и газовой горелкой

Достоинства и недостатки ванной сварки

Эта технологии позволяет достичь высокого уровня однородности сварочного шва. В процессе работы шлак и пузыри, содержащие инертный газ, собираются на поверхности, кардинально повышая прочность соединения.

Достоинствами рассматриваемого метода являются следующие его особенности:

- Подбор ванночки не содержит сложностей и может быть осуществлён на основе визуальных признаков.

- Применяя рассматриваемый метод можно обеспечить надёжное соединение стержней, сделанных из разных металлов.

- Такой способ соединения при ванной сварке арматуры и колонн деталей характеризуется высокой прочностью и долговечностью.

- При соединении прутков нагрев происходит равномерно, а не точечно.

- Этот метод удобно применять для сварки неподвижных элементов конструкций.

- Проведение диагностики шва при помощи гамма-лучевого метода позволит объективно оценить его качество.

- Таким способом можно сваривать стержни разных диаметров.

- Для сварки используется обычное оборудование. Здесь нет необходимости в применении дополнительных средств.

- В процессе работы разогрев прутков осуществляется равномерно, что способствует высокой прочности соединения.

- Нет необходимости в осуществлении дополнительных расходов при выполнении работ рассматриваемым способом.

При работе необходимо учитывать наличие следующих недостатков:

- Если сварщик решил использовать медные ванночки, то он должен быть готов к увеличению стоимости проведения работ.

- Высокое качество сварки может быть гарантировано только при точном соблюдении температурного режима.

- Сварка арматуры ванным способом требует проведения предварительных работ, которые могут потребовать определённого времени.

- Чтобы уменьшить количество образовавшегося шлака, нужно обеспечить постепенное остывание деталей.

Когда выполняется ванная сварка арматуры, технология требует от мастера принимать во внимание все особенности этого вида работ.

Шов при ванной сваркеИсточник essentuki.gde.ruРабота и полярность при сварке полуавтоматом

Использование ванночек

При подготовке к работе необходимо уметь правильно подобрать ванночку. Это можно сделать, основываясь на визуальных особенностях соединения. Такие ванночки нетрудно найти в продаже в специализированных магазинах. Их могут производить литым или штампованным способом, но при этом особой разницы в эксплуатационных свойствах не будет.

Это можно сделать, основываясь на визуальных особенностях соединения. Такие ванночки нетрудно найти в продаже в специализированных магазинах. Их могут производить литым или штампованным способом, но при этом особой разницы в эксплуатационных свойствах не будет.

Ванночки могут применяться однажды или многократно. Первую разновидность делают из стали. В процессе выполнения ванной сварки арматуры — это приспособление приваривают к пруткам, что увеличивает прочность соединения. Недостатком этого варианта является необходимость для каждого раза покупать новую деталь.

Устройство сварочной ванныИсточник burforum.ruМногоразовые делают из меди или графита. При их применении приваривают только концы прутов друг к другу. Ванночка служит барьером, ограничивающим растекание расплавленных веществ. После окончания использования и остывания её отсоединяют для того, чтобы применить впоследствии. Такое приспособление стоит существенно дороже по сравнению с одноразовым, однако его можно применять до 150 раз.

Многоразовые детали при сварке арматуры ванным способом могут быть сделаны в виде расширяющего раструба или в форме двух симметричных половинок. В этом случае необходимо загерметизировать промежутки между ванночкой и прутками для того, чтобы во время работы расплав не вытекал.

Стыковка арматуры с помощью ванночекИсточник uep.dn.uaДля ванной сварки арматуры и колонн приспособление из листового металла можно изготовить самостоятельно. Для этого достаточно вырезать кусок нужного размера и согнуть его в U-образную форму.

Также могут применяться элементы с резьбовыми соединениями. В этих случаях на стержнях нарезают избу. У ванночки поверхность составляет примерно три четверти круговой. У неё внутри также имеется резьба. В этом случает детали можно надёжно зафиксировать. Такая ванночка является одноразовой.

Медные многоразовые формы для сваркиИсточник partia-service. ru

ruПреимуществом такого варианта является простота соединения деталей. В качестве недостатка можно рассматривать необходимость наличия резьбы. Если её нет, то потребуется произвести её нарезку.

Графитовые ванночки для сваркиИсточник rynokdoma.ruМаркировка электродов для ручной дуговой сварки: расшифровка

Заключение

Использование ванного способа сварки арматуры позволяет делать прочные и долговечные соединения при проведении строительных работ или ремонта. Таким образом можно обеспечить высокую надёжность швов во всех необходимых случаях даже при создании сложных конструкций. Выполнение надёжного соединения возможно только при соблюдении всех технологических требований в процессе работы.

Метод сварки армирующей сетки

Поскольку экономическое строительство Китая выходит на новый этап, спрос на сварную стальную сетку в строительстве таких инфраструктур, как энергетика, транспорт,

водное хозяйство, жилищное строительство и муниципальное управление вырастут в геометрической прогрессии. Стальная сетка является тенденцией развития мировой сталелитейной промышленности. Этот новый метод армирования особенно подходит для больших площадей.

конкретные проекты. Поставщик высококачественной стальной сетки расскажет вам о методе сварки стальной сетки.

Стальная сетка является тенденцией развития мировой сталелитейной промышленности. Этот новый метод армирования особенно подходит для больших площадей.

конкретные проекты. Поставщик высококачественной стальной сетки расскажет вам о методе сварки стальной сетки.

Ребристая стальная холоднотянутая сетка и трехъярусная стальная горячекатаная сетка широко и быстро применяются в Китае, обеспечивая хорошую материальную основу для разработки сварной сетки. Формальное внедрение спецификаций и правил использования сварных оребренных сеток сыграло положительную роль в улучшении качества продукции и ускорении внедрения. Китай имеет большой потенциальный спрос для стальной фибры.

Китай является крупнейшей сталелитейной страной в мире. Развитие стальной сетки в Китае имеет очень очевидную стадию.Каждая группа трансформаторов управляется независимый микрокомпьютер, и сварка повторяется под одним давлением, что делает сварку более надежной, стабильной, удобной и интеллектуальной.

Выбран метод сварки с механическим подавлением, давление сварки равномерное, а сварное соединение прочное и стабильное. Сварочная головка

изготовлен из высококачественного хромо-циркониевого медного материала с длительным сроком службы

срок службы и низкие производственные затраты. Чтобы адаптироваться к возможностям пользователя

главный силовой трансформатор и уменьшить воздействие тока, электронное управление

источник питания для сварки принимает одноразовую передачу мощности для вспомогательного управления сваркой

метод, то есть при сварке одной и той же проволоки сварочный трансформатор

разделены.

Сварочная головка

изготовлен из высококачественного хромо-циркониевого медного материала с длительным сроком службы

срок службы и низкие производственные затраты. Чтобы адаптироваться к возможностям пользователя

главный силовой трансформатор и уменьшить воздействие тока, электронное управление

источник питания для сварки принимает одноразовую передачу мощности для вспомогательного управления сваркой

метод, то есть при сварке одной и той же проволоки сварочный трансформатор

разделены.

Арматурная сетка

Машина для сварки армирующей сетки для туннеля использует управление с помощью ПЛК, интерфейс работы гуманизирован, операция проста и удобна владелец. Программируемый контроллер (ПЛК) используется для управления серводвигателем. сделать размер отверстия ребристой сетки более стандартным и точным. ЖК характеристики регулируются сенсорным ЖК-экраном. Все параметры сварки и производственные данные легко установить.

Механизм вставки утка имеет новую конструкцию. Автоматическое гашение

система выбрана, чтобы сделать положение утка более точным. Структура

механизм компактен, а расположение сетки сварных ребер разнообразно.

Соответствующие детали можно отрегулировать по сетке ребер основы и микрокомпьютеру.

управление может быть отрегулировано для сетки ребер утка, которую можно установить различными способами.

Для всей операции требуется всего 1-2 человека, что значительно снижает трудозатраты.

Автоматическое гашение

система выбрана, чтобы сделать положение утка более точным. Структура

механизм компактен, а расположение сетки сварных ребер разнообразно.

Соответствующие детали можно отрегулировать по сетке ребер основы и микрокомпьютеру.

управление может быть отрегулировано для сетки ребер утка, которую можно установить различными способами.

Для всей операции требуется всего 1-2 человека, что значительно снижает трудозатраты.

Поскольку качество армирующей сетки — это первая сварка, только

после улучшения процесса сварки качество продукции будет очень

хорошо, но процесс сварки у разных производителей будет сильно отличаться.Во-первых, форма сварки будет сильно отличаться. Некоторые производители используют точечные

технология сварки, чтобы использовать его. Процесс наплавки — это особый процесс.

Хотя прочность наплавки высока, она также зависит от процесса, используемого при

производитель. Если процесс сварки не высокий, даже если сложить вместе, он

пользователям трудно удовлетвориться силой продукта.

При сварке армированной сетки оборудование будет совсем другим. Маленький производители по-прежнему сваривают вручную.Они будут ручной работы, потому что свариваются самих себя. Прежде всего, это не стандарт и не может гарантировать то же самое. сварочное положение.

Из-за различных ручных процессов качество сварных деталей будет быть очень разным. Условно говоря, передовая автоматизация производства сварка из-за лучшего оборудования не только красива, но и очень автоматизировано, что повышает его стабильность.

Таким образом, в процессе сварки армированной сетки из-за различных оборудование, будет много различий в качестве.Наконец, при сварке процесс, дизайн пятна сварки будет иметь другой дизайн, потому что наплавка не только вредна, но и будет тратить много материалов, поэтому она обычно используется в процессе точечной сварки, дизайн пятна сварки также влияет на конечное качество. До производства еще далеко из высококачественной стальной сетки.

(PDF) Оптимизация параметров сварки арматурных стальных стержней

1710 Arab J Sci Eng (2016) 41:1699–1711

Для сварных горячекатаных

образовались твердые фазы) былозамаскировано металлургическим эффектом надреза (охрупчивание), а

показало снижение примерно на 5%. В случае стержней Q предел прочности

В случае стержней Q предел прочности

снизился примерно на 10 %.

Закалка в ЗТВ привела к наиболее выраженным

изменениям пластичности двутавровых стержней. На пластичность, обозначенную

как Agt на рис. 22, значительно повлияла сварка.

Как следствие, предварительная обработка при температуре 200 ◦Cdid

не привела к улучшению пластичности сварных соединений

. Общее равномерное удлинение при максимальной нагрузке, Agt,

, уменьшилось примерно до 60 % от несварного состояния.Такое же снижение наблюдалось в соединениях, сваренных с предварительным подогревом

200 ◦C.

Падение пластичности Н-стержней связано с образованием в ЗТВ твердых и хрупких

скоростей охлаждения [22]. Однако предварительный нагрев до

200 ◦C был недостаточен для снижения скорости охлаждения,

, и, следовательно, снижение пластичности было на том же уровне

, что и в состоянии без предварительного нагрева.

Стержни Q всегда демонстрировали потерю пластичности. Потеря пластичности всех сварных

стержней, описанная здесь или из литературы

[6], может быть объяснена металлургическим эффектом надреза

, создаваемым сваркой [10], который в некоторой степени может ослабить

стержень. тем более что дифференциальная деформация на концах

сварного шва накладывается.

Эффект надреза отчетливо проявляется в том факте, что

все сварные образцы разрушились по краям сварного соединения внахлестку

, несмотря на то, что пиковая твердость, измеренная

в ЗТВ сварных швов, находилась в допустимых пределах и

, что разрушение носило пластический характер.

4 Выводы

В настоящей работе исследовано влияние металлургической

структуры и химического состава на эффективную длину нахлеста

сварных швов арматурной стали и свойства

сварных соединений. Считается, что результаты текущей работы

имеют определенное значение для сварки арматуры в полевых условиях.

Результаты:

1. Горячекатаные прутки показали меньшую допустимую длину шва внахлестку

, чем прутки Tempcore.

2. По мере увеличения размера стержня допустимая длина сварного шва внахлестку

увеличивается.

3. Сварка встык для больших размеров (> 20 мм) более эффективна

, чем сварка внахлестку.

4. Предварительный нагрев горячекатаных прутков (углеродный эквивалент =

0,6) до 200 ◦C оказался недостаточным для предотвращения образования

твердых составляющих в ЗТВ нахлесточных сварных соединений.

5. Сварка оказывает незначительное влияние (менее 1%) на предел текучести

горячекатаных прутков, в то время как для прутков Tempcore

наблюдается незначительное снижение предела текучести на 4 %.

6. Пластичность снизилась более чем на 50 % у всех сварных стержней.

Благодарности Авторы хотели бы выразить признательность за поддержку

компании Ezz Flat Steel Company за предоставление стальной арматуры и разрешение

авторам использовать их центральную мастерскую, металлографическую лабораторию и

химическую лабораторию и для неоценимая помощь от их сотрудников.

Ссылки

1. Чаришма, Р.: Повышение предела текучести арматурного стержня, легированного ниобием микро-

.Магистр наук диссертация, Университет Витватерсранда,

Йоханнесбург (2008)

2. Хоффманн, Дж.; Донней, Б.: Применение TMCP в профилях, стержнях и рельсах

. Profilarbed Research, Люксембург (2004)

3. Сварка арматурных стержней. http://keytometals.eu/ (2006 г.).

По состоянию на 22 октября 2015 г.

4. Issa, C.A.; Наср, А.: Экспериментальное исследование сварных соединений

арматурных стержней. Построить среду. 41, 1394–1405 (2006)

5. Орангун, К.О.; Джирса, Дж. О.; Брин, Дж. Э.: Прочность анкера

стержня: переоценка данных испытаний по длине разработки и соединениям.

Отчет об исследовании № l54-3F, Исследовательский проект 3-5-72-154 «Факторы

, влияющие на длину стыка» (1975)

6. Флатау, В. Дж.: Динамические испытания крупных стыков арматурного стержня. Технический отчет N-71-2,

Станция инженеров армии США, Виксбург, Миссисипи (1971)

7. Weibin, W.; Яову, С .; Пэн, С .; Юнпин, Л .; Zhiling, Tn.: Исследование

Weibin, W.; Яову, С .; Пэн, С .; Юнпин, Л .; Zhiling, Tn.: Исследование

по стыковой сварке оплавлением сверхмелкозернистой стали 400 МПа. Дж. Матер.

англ. Выполнять. 12(5), 581–583 (2003)

8. Земан, М.: Сварка современных ребристых арматурных стальных стержней RB 500 W

, используемых для армирования бетона. Сварка. Междунар. 18(8), 609–

617 (2004)

9. Ямамото Р.; Фукада, Ю.; Уэяма, К.; Тацуми, М .; Oishibashi,

H.: Метод сварки давлением газа для стальных арматурных стержней.Сварка.

Рез. Доп. I. 77(5), 188–192 (1998)

10. Николау Г.Д.; Пападимитриу, М.: Механические свойства сварных внахлест арматурных стальных стержней

, используемых для ремонта поврежденных железобетонных конструкций

. Матер. Структура 37, 698–706 (2004)

11. Рива, П.; Франчи, А .; Табени, Д.: Сварная арматура Tempcore –

поведение в сейсмических условиях. Матер. Структура 34, 240–

247 (2001)

12. Мураками З.; Маэда, Н.; Канемацу, Х .; Наката, К.: Влияние соединения бетонных стержней

Мураками З.; Маэда, Н.; Канемацу, Х .; Наката, К.: Влияние соединения бетонных стержней

на свариваемость горячеоцинкованной арматуры

дуговой сваркой в защитном металле. Транс. JWRI 36(1), 13–

19 (2007)

13. Датта Р.; Верарагаван Р.; Рохира, К.Л.: Характеристики свариваемости

торр и коррозионно-стойких стержней TMT с использованием процесса SMAW

. Дж. Матер. англ. Выполнять. 11(4), 369–375 (2002)

14. Апостолопулос, К.А.; Михалопулос, Д.; Димитров, Л.: Влияние коррозии

на механическое поведение сварных соединений

из арматурной стали S400 и B500c. Дж. Матер. англ. Форма

. 17(1), 70–79 (2008)

15. Сандерс, В.; Ходли, П.; Манс, В.: Усталостное поведение сварных соединений

в арматурных стержнях для бетона. Сварка. J. 2–8 (1961)

16. Парк, С.; Чой, С .; Стаббс, Н.; Болтон, Р.; Цена, А.Х.; Sikorsky,

C.: Метод, основанный на модальных параметрах, для проверки сварных

соединений арматуры. англ. Структура 28, 453–465 (2006)

англ. Структура 28, 453–465 (2006)

17. Американский институт бетона: Строительные нормы и правила для армированного

железобетона, 318M-95

-98

123

Экспериментальное исследование свариваемости трением с перемешиванием AA8006 с армированием частицами циркония и оптимизированными параметрами процесса

Легкий, очень устойчивый к коррозии и высокопрочный деформируемый сплав из семейства алюминия — это сплав алюминия 8006.Сплав AA8006 можно формовать, сваривать и склеивать. Однако рекомендуемые методы сварки, такие как лазер, TIG (сварка вольфрамовым электродом в среде инертного газа) и ультразвук, являются более дорогостоящими. Это исследование направлено на снижение стоимости сварки без ущерба для качества соединения с помощью сварки трением с перемешиванием. Дружественный к алюминиевому сплаву армирующий агент диоксид циркония используется в качестве частиц во время сварки для улучшения характеристик нового материала сплава AA8006 при сварке трением с перемешиванием (FSW). Целями данного исследования являются определение уровня параметров процесса сварки трением с перемешиванием AA8006 для снижения изменчивости экспериментальным методом проб и ошибок, тем самым уменьшая количество образцов, которые необходимо охарактеризовать для оптимизации параметров процесса. Для повышения качества сварного шва концепция обработки трением с перемешиванием будет адаптирована с армированием цирконием во время сварки. Образцы, обработанные трением с перемешиванием, были исследованы на предмет их механических свойств, таких как предел прочности при растяжении и микротвердость по Виккерсу.Сварные образцы были включены в коррозионные испытания, чтобы гарантировать отсутствие посторонних коррозионных элементов во время сварки. Качество сварного шва было исследовано с точки зрения морфологии его поверхности, включая такие аспекты, как дисперсия армированных частиц в зоне сварки, включение посторонних элементов во время сварки, микродефекты или повреждения и другие заметные изменения с помощью сканирующей электронной микроскопии.

Целями данного исследования являются определение уровня параметров процесса сварки трением с перемешиванием AA8006 для снижения изменчивости экспериментальным методом проб и ошибок, тем самым уменьшая количество образцов, которые необходимо охарактеризовать для оптимизации параметров процесса. Для повышения качества сварного шва концепция обработки трением с перемешиванием будет адаптирована с армированием цирконием во время сварки. Образцы, обработанные трением с перемешиванием, были исследованы на предмет их механических свойств, таких как предел прочности при растяжении и микротвердость по Виккерсу.Сварные образцы были включены в коррозионные испытания, чтобы гарантировать отсутствие посторонних коррозионных элементов во время сварки. Качество сварного шва было исследовано с точки зрения морфологии его поверхности, включая такие аспекты, как дисперсия армированных частиц в зоне сварки, включение посторонних элементов во время сварки, микродефекты или повреждения и другие заметные изменения с помощью сканирующей электронной микроскопии. анализ. Процесс трехмерной профилометрии был использован для проведения оптического микроскопического исследования проверенных образцов, чтобы убедиться в качестве их поверхности и отделке.На основании полученных результатов предлагаются оптимальные параметры процесса. Будущие направления для дальнейшего исследования выделены.

анализ. Процесс трехмерной профилометрии был использован для проведения оптического микроскопического исследования проверенных образцов, чтобы убедиться в качестве их поверхности и отделке.На основании полученных результатов предлагаются оптимальные параметры процесса. Будущие направления для дальнейшего исследования выделены.

Ключевые слова: 3D профилометрия и деформируемый сплав; сплав АА8006; СЭМ-анализ; сварка трением с перемешиванием; цирконий.

CSA W186 Сварка арматурных стержней Сертификация компании

Сертификация по стандарту CSA W186 получена после выполнения следующих 6 элементов.

1. Предоставить документацию компании

Каждая новая компания получает «Certification Binder», который содержит все необходимые материалы для завершения процесса сертификации. В этот пакет включены несколько форм, которые необходимо заполнить и вернуть в Бюро. Формы используются для назначения и списка персонала, а также для документирования связанного со сваркой опыта руководителей и инженеров по сварке. В папку также включены применимые стандарты сварки CSA, учебные пособия и другие соответствующие документы.

Формы используются для назначения и списка персонала, а также для документирования связанного со сваркой опыта руководителей и инженеров по сварке. В папку также включены применимые стандарты сварки CSA, учебные пособия и другие соответствующие документы.

2. Квалификация супервайзера(ов) по сварке

Каждая компания должна нанимать достаточное количество супервайзеров по сварке для контроля своих сварочных работ. Каждый супервайзер по сварке должен иметь опыт работы в области сварки и сдать письменные экзамены по символам сварки, дефектам сварки, методам контроля качества и проверки, а также по следующим стандартам:

.- Стандарт CSA W186, Сварка арматурных стержней в железобетонных конструкциях

Кроме того, каждый мастер по сварке проходит краткий устный экзамен по следующим предметам:

- сварочное оборудование

- чертежи

- процедуры сварки

Квалификационные экзамены по символам сварки, дефектам сварки и методам контроля качества и контроля могут быть отменены, если инспектор по сварке имеет диплом признанного курса по основам сварки или контролю качества сварки и контролю. Экзамены обычно проводятся в каждом из региональных офисов CWB Group. Время от времени проводятся семинары по каждому из предметов, необходимых для получения квалификации. Чтобы помочь супервайзерам сварщиков подготовиться к экзаменам, каждой компании-заявителю предоставляется копия применимых стандартов CSA, а также ряд учебных пособий.

Экзамены обычно проводятся в каждом из региональных офисов CWB Group. Время от времени проводятся семинары по каждому из предметов, необходимых для получения квалификации. Чтобы помочь супервайзерам сварщиков подготовиться к экзаменам, каждой компании-заявителю предоставляется копия применимых стандартов CSA, а также ряд учебных пособий.

3. Квалифицированный профессиональный инженер(ы)

Каждая компания, подающая заявку на сертификацию, должна назначить и аттестовать инженера по сварке, который отвечает за деятельность, связанную со сваркой, как указано компанией.Инженер(ы) должен соответствовать минимальным требованиям к образованию и опыту применимого стандарта и сдать письменные экзамены по следующим стандартам:

- Стандарт CSA W186, Сварка арматурных стержней в железобетонных конструкциях

Если образовательные требования применимого стандарта не соблюдены, могут потребоваться дополнительные курсы. Информация об образовании и опыте работы каждого назначенного инженера должна быть представлена на рассмотрение CWB Group. Будет проведено собеседование для ознакомления с представленным материалом и обсуждения опыта и образования инженера.

Будет проведено собеседование для ознакомления с представленным материалом и обсуждения опыта и образования инженера.

4. Представить на утверждение процедуры сварки компании

Каждая компания должна подготовить и представить группе CWB для приемки подробный набор процедур сварки, состоящий из:

- Спецификации процедур сварки (WPS) для каждого используемого процесса сварки.

- Листы данных процедуры сварки (WPDS) для каждого используемого процесса сварки, конфигурации соединения, типа электрода и т. д.

В определенных обстоятельствах, в зависимости от представленной процедуры сварки, могут потребоваться квалификационные испытания процедуры для проверки приемлемости паспортов процедур сварки.

5. Квалификация сварщиков

Все сварщики, операторы сварки и прихваточные сварщики, работающие в компании, должны быть проверены на предмет процессов и положений сварки, которые они используют в производстве.

6. Обзор и рекомендации по сертификации

Время от времени представитель CWB Group посещает каждую компанию для составления аудиторского отчета и оказания помощи. После того, как все вышеперечисленное выполнено и все другие пункты, такие как помещения для хранения электродов (цеховые и полевые), общий вид сварки и т. д., являются приемлемыми, компания рекомендуется для сертификации.

После того, как все вышеперечисленное выполнено и все другие пункты, такие как помещения для хранения электродов (цеховые и полевые), общий вид сварки и т. д., являются приемлемыми, компания рекомендуется для сертификации.

После удовлетворительного завершения процедуры окончательной проверки компании выдается Сертификационное письмо, Сертификационное письмо и Сертификационный документ. Также предоставляется разрешение на использование зарегистрированного товарного знака CWB Group на бланках компании и в рекламных материалах.

Оценка использования бракованной стали в качестве сварной арматуры

Авторов: Мухаммад Муртаза Насир, Сафдар Аббас Заиди, Камран Хан

Резюме: