Классификация способов сварки

Подробности- Подробности

- Опубликовано 25.05.2012 15:54

- Просмотров: 28121

Страница 1 из 13

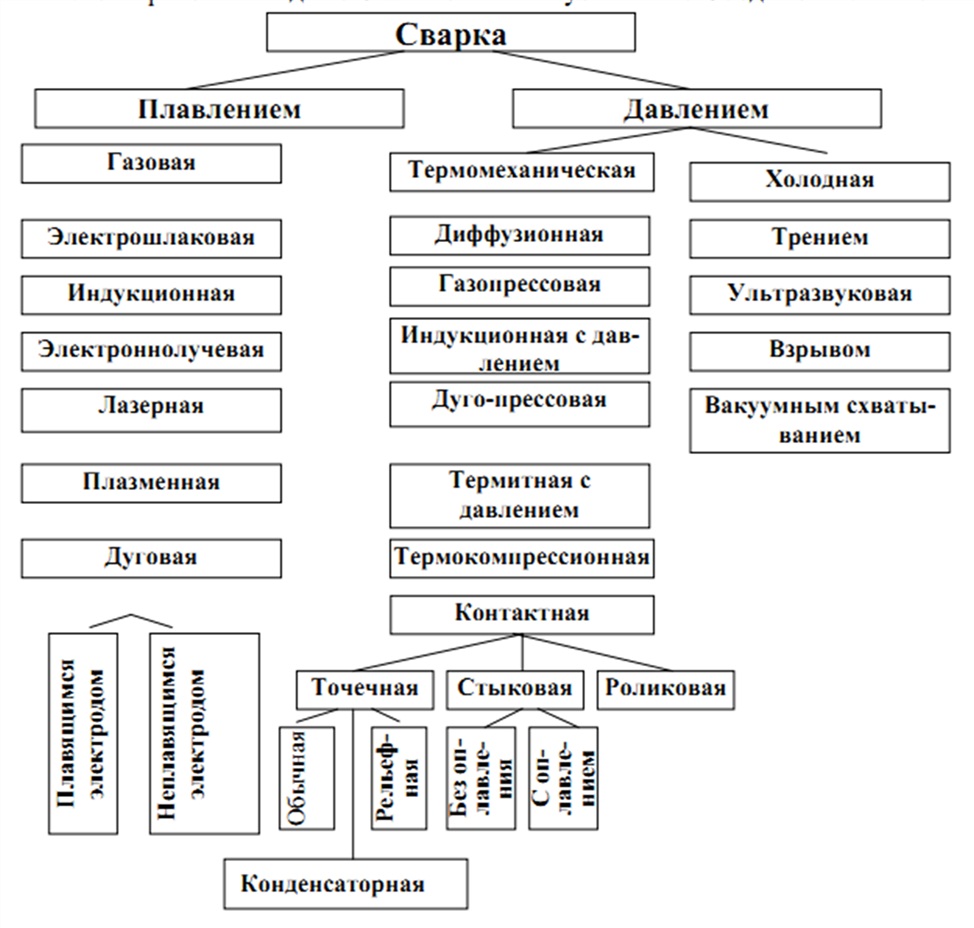

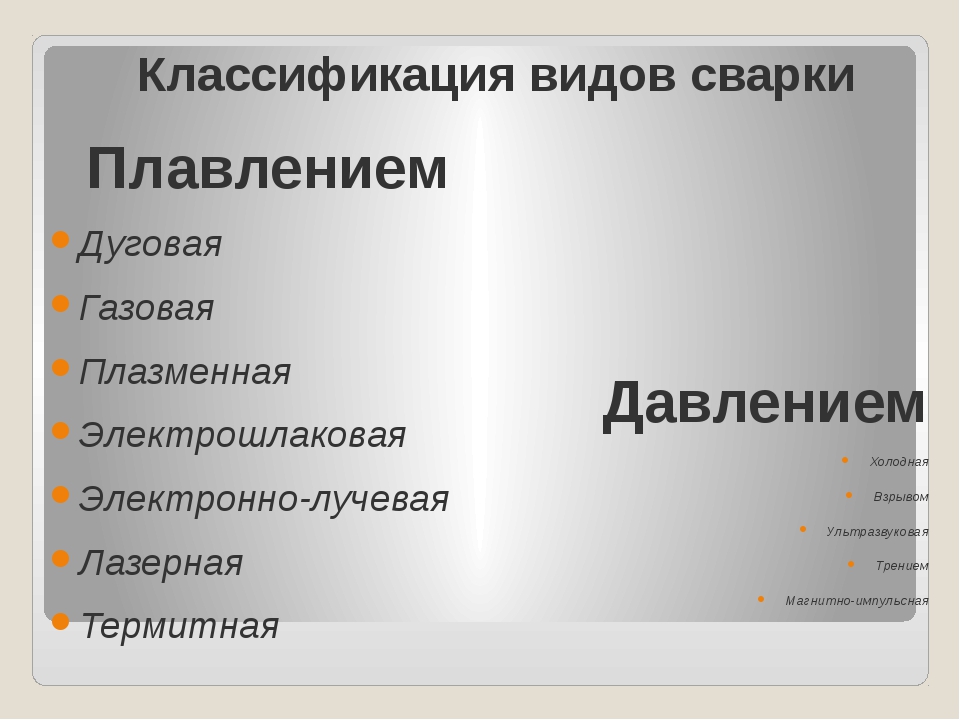

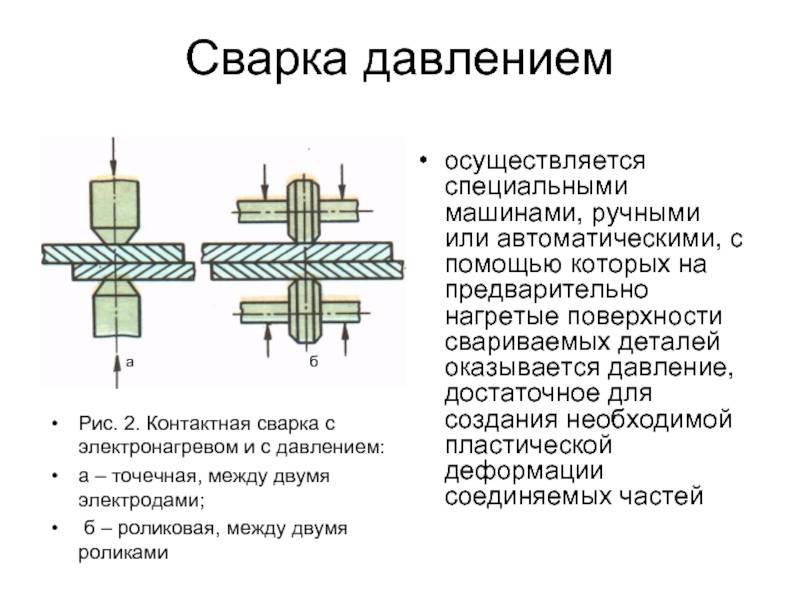

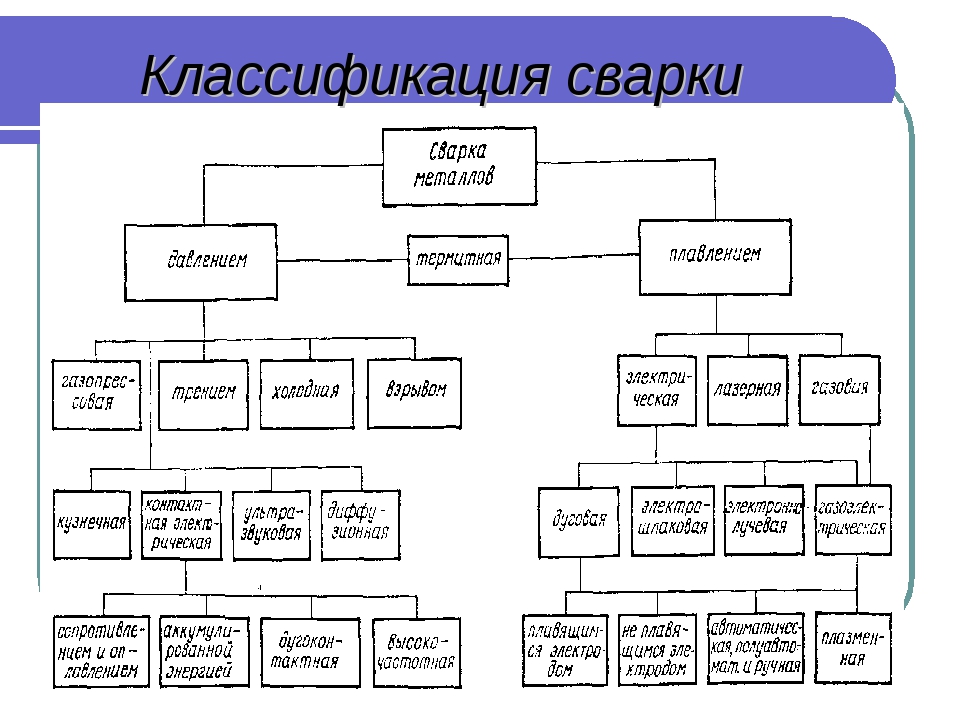

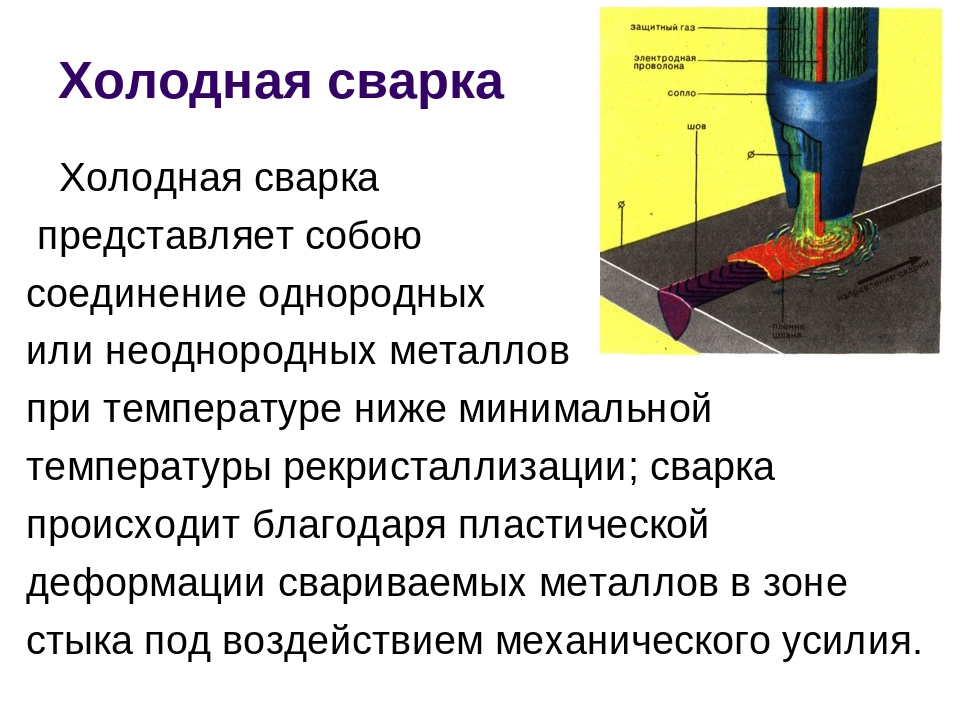

В зависимости от вида энергии активации и по состоянию металла в зоне соединения все способы сварки можно разделить на две группы: сварка давлением и сварка плавлением. К сварке давлением относят способы, при которых применяют только механическую или тепловую и механическую энергию совместно. В последнем случае сварка может происходить с оплавлением металла или без его оплавления. К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое деформирование соединяемых поверхностей. Сварка давлением с нагревом без оплавления происходит при высоких температурах, переводящих металл в пластическое состояние.

Под действием прилагаемого давления жидкий металл при некоторых способах сварки может выдавливаться из зоны соединения, например при сварке трением, контактной стыковой, сварке оплавлением. С жидким металлом выносятся за пределы зоны соединения загрязнения поверхности.

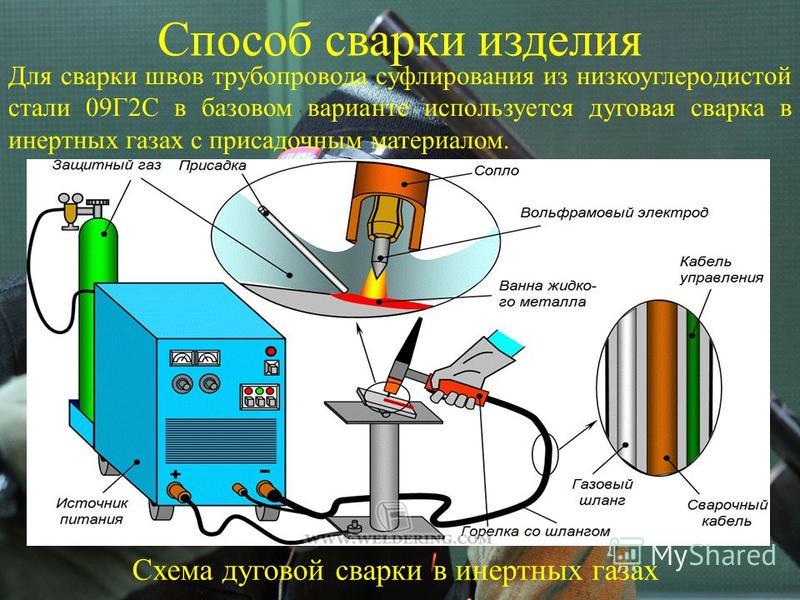

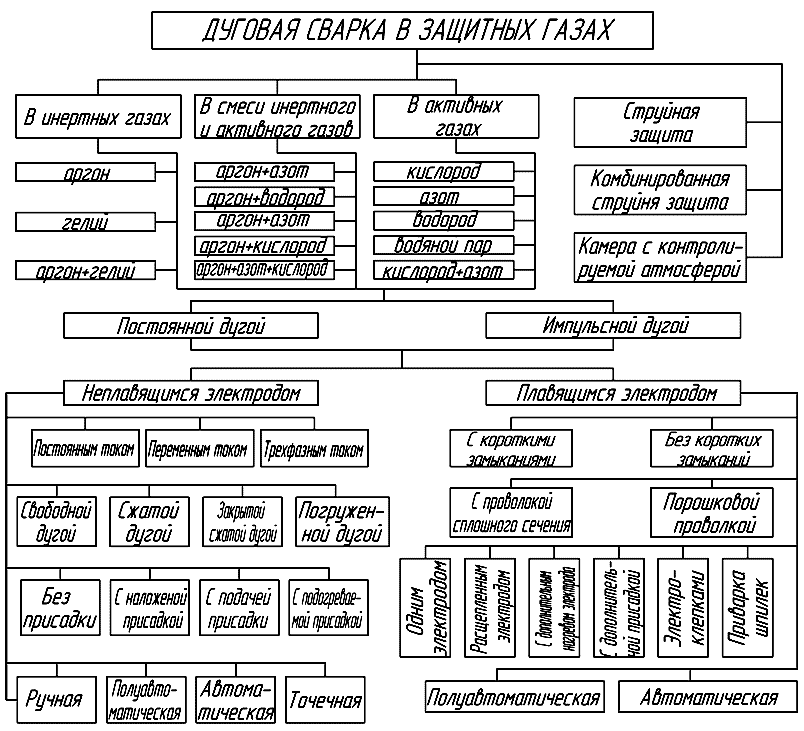

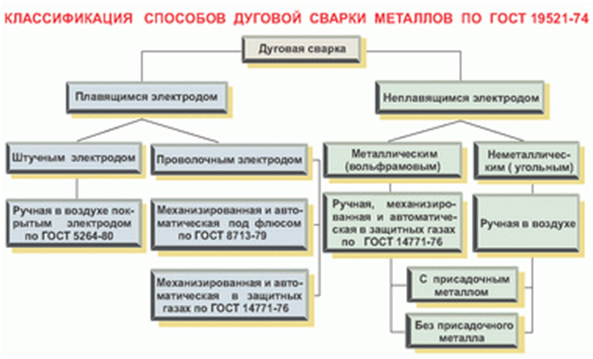

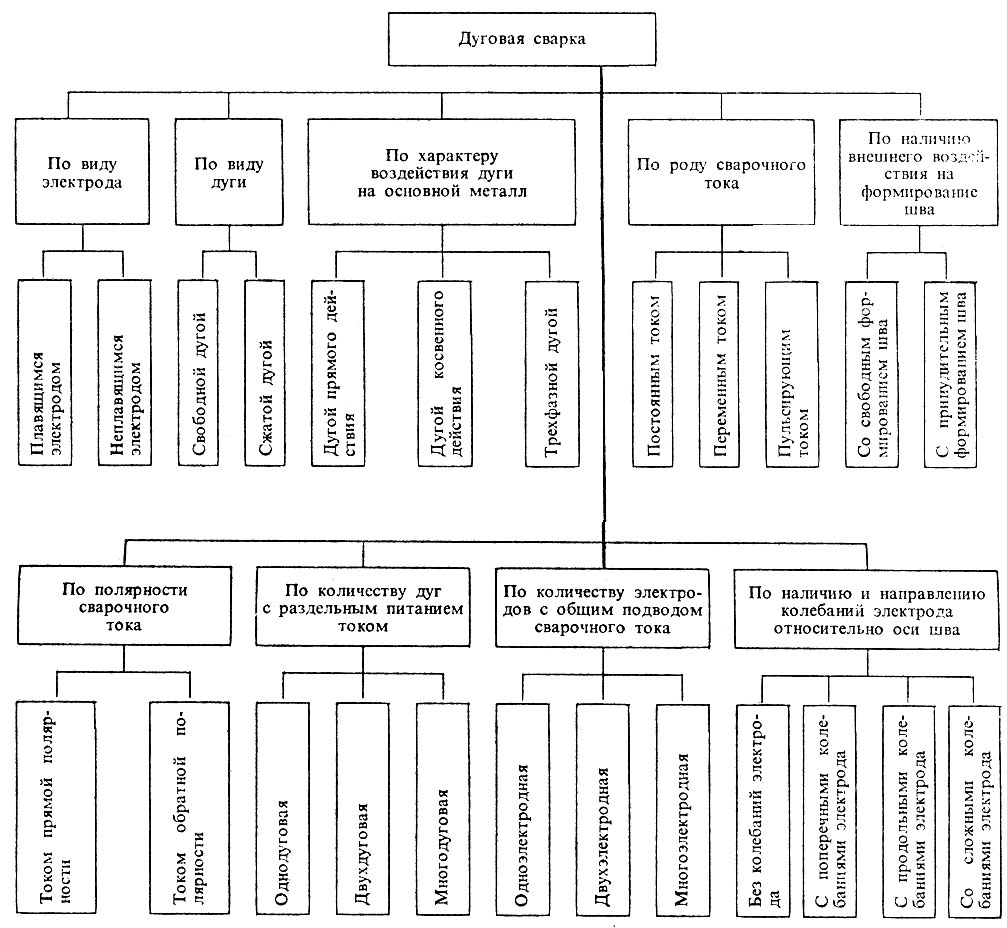

Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал. Способы сварки плавлением отличаются друг от друга источниками тепла и защитой зоны сварки от окружающей атмосферы. При газопламенной (газовой) сварке источник тепла И это пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа. Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. При дуговой сварке штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Эти способы дуговой сварки называют сваркой в защитных газах, или газоэлектрической сваркой. Она может выполняться плавящимся или неплавящимся электродом.

Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал. Способы сварки плавлением отличаются друг от друга источниками тепла и защитой зоны сварки от окружающей атмосферы. При газопламенной (газовой) сварке источник тепла И это пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа. Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. При дуговой сварке штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Эти способы дуговой сварки называют сваркой в защитных газах, или газоэлектрической сваркой. Она может выполняться плавящимся или неплавящимся электродом.

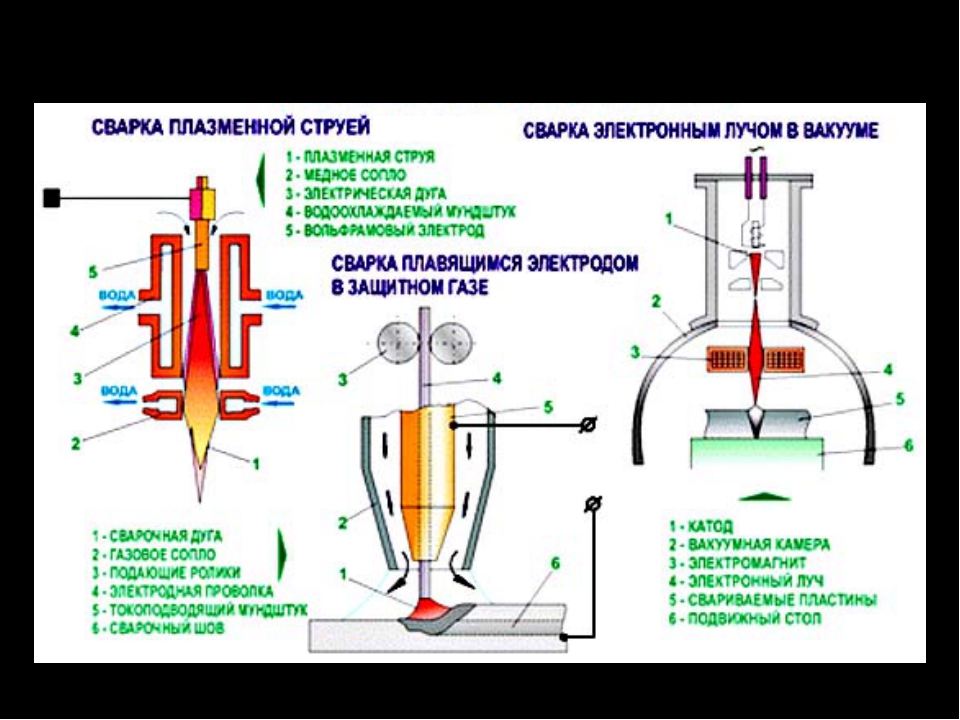

Электроннолучевая сварка основана на использовании теплоты, выделяющейся при торможении острофокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону. Лазерная сварка происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами. Особенности этих способов сварки плавлением и технология сварки с их применением описаны ниже в соответствующих главах. Выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду, используют при термитной сварке. Термит — это смесь порошков окиси-закиси железа Без04 и алюминия или магния. Если ее подогреть до температуры воспламенения (800 °С), произойдет реакция 3Fe304 +8А1->4А1203 +9Ре+850ккал(3559кДж) (на1 кг/смеси). В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак.

Электроннолучевая сварка основана на использовании теплоты, выделяющейся при торможении острофокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону. Лазерная сварка происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами. Особенности этих способов сварки плавлением и технология сварки с их применением описаны ниже в соответствующих главах. Выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду, используют при термитной сварке. Термит — это смесь порошков окиси-закиси железа Без04 и алюминия или магния. Если ее подогреть до температуры воспламенения (800 °С), произойдет реакция 3Fe304 +8А1->4А1203 +9Ре+850ккал(3559кДж) (на1 кг/смеси). В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак.

Добавить комментарий

Классификация способов сварки — Сварка металлов

Классификация способов сварки

Категория:

Сварка металлов

Классификация способов сварки

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

Рис. 1. Классификация способов сварки

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении.

При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке.

По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии:

1) электрические способы;

2) химические;

3) механические;

4) лучевые (радиационные).

По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила.

Реклама:

Читать далее:

Виды дуговой сварки

Статьи по теме:

Сущность и классификация процесса сварки. Конспект

Сеть профессиональных контактов специалистов сварки

… … …

Введение:

Сварка является одним из технологических процессов, как в области машиностроения, так и в строительной индустрии.

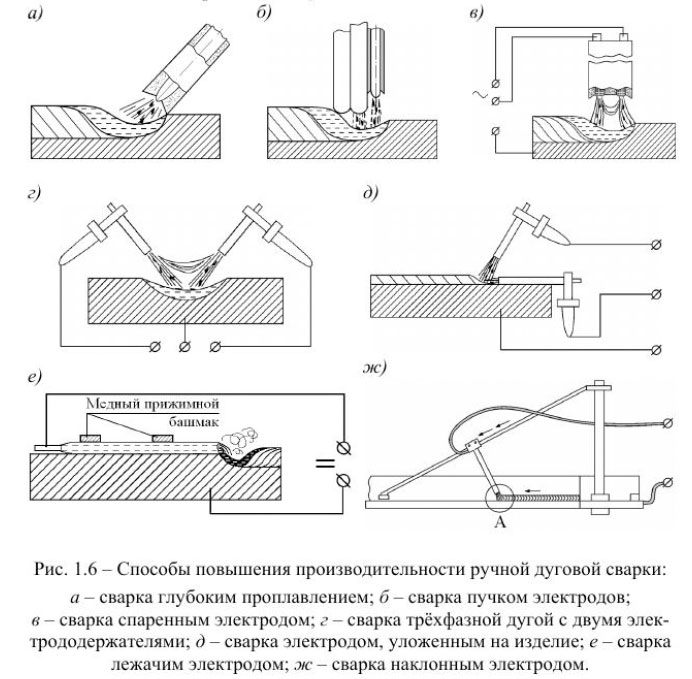

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Электрическая дуга впервые была открыта в 1802 г. профессором физики Санкт-Петербургской медико-хирургической академии В.В. Петровым.

А в 1882 году русский изобретатель Н.Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Русский инженер-металлург и изобретатель Н.Г. Славянов в 1888 году разработал способ сварки металлическим электродом, в 1891 году он получил два патента под названием «способ и аппараты для электрической отливки металлов» и «способ электрического уплотнения металлических отливок». Бенардос предложил различные способы сварки наклонными металлическими электродами и устройства, в которых подача электрода в зону дуги выполнялась за счет давления пружины.

Однако низкий уровень развития техники в России с тех лет не позволяют использовать и широко развивать идеи Петрова, Бенардоса, Славянова.

Выдающуюся роль в теоретической разработке сварных процессов сыграли видные ученые К.В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

Сущность и классификация процесса сварки

Сварка — процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

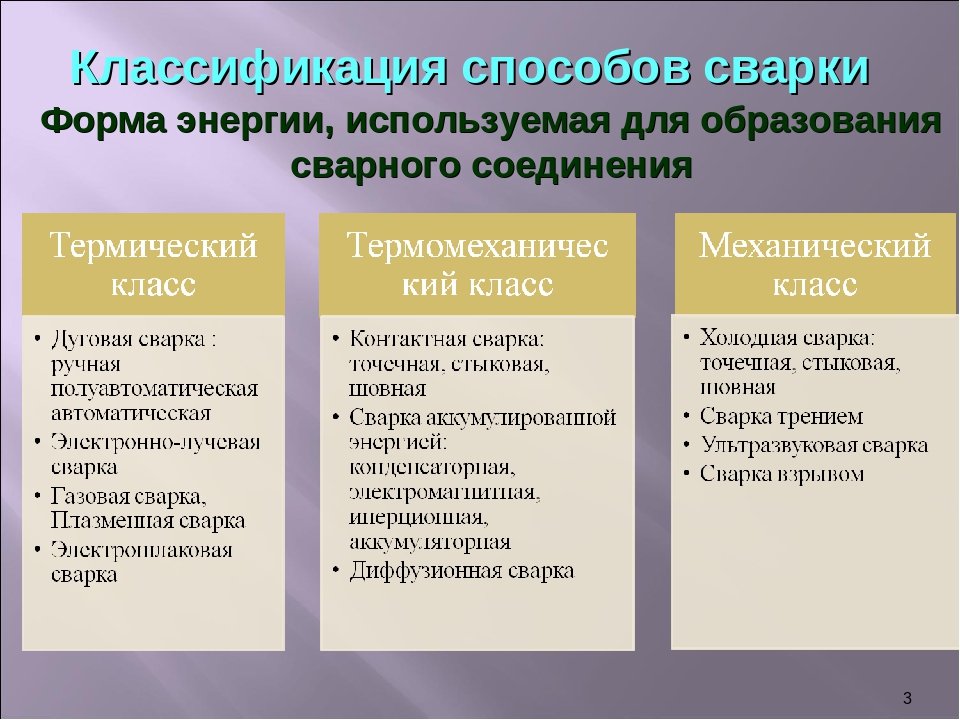

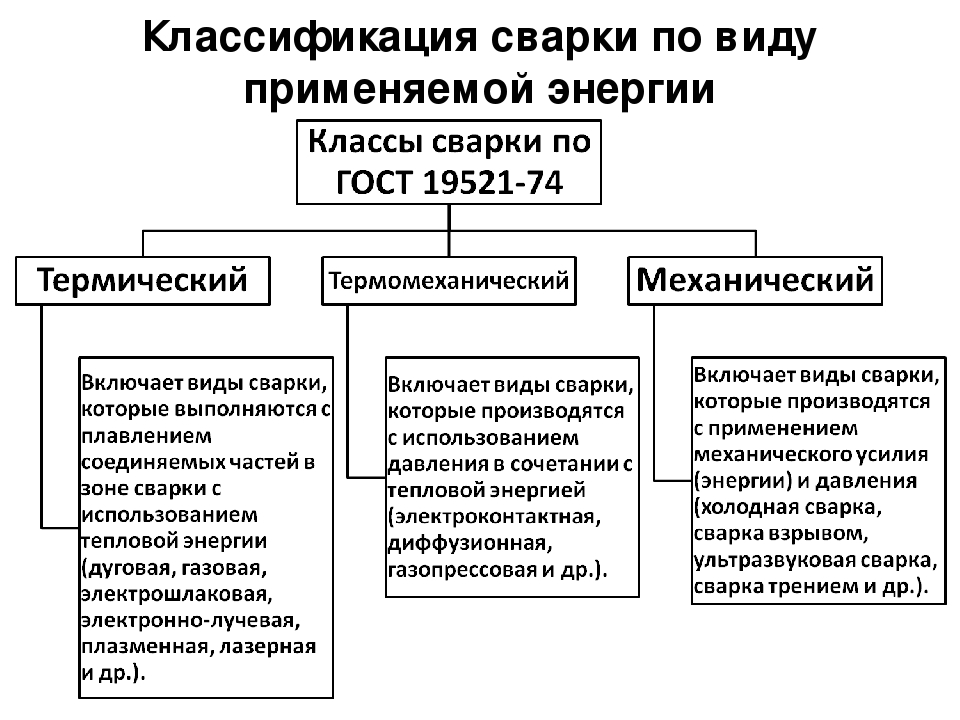

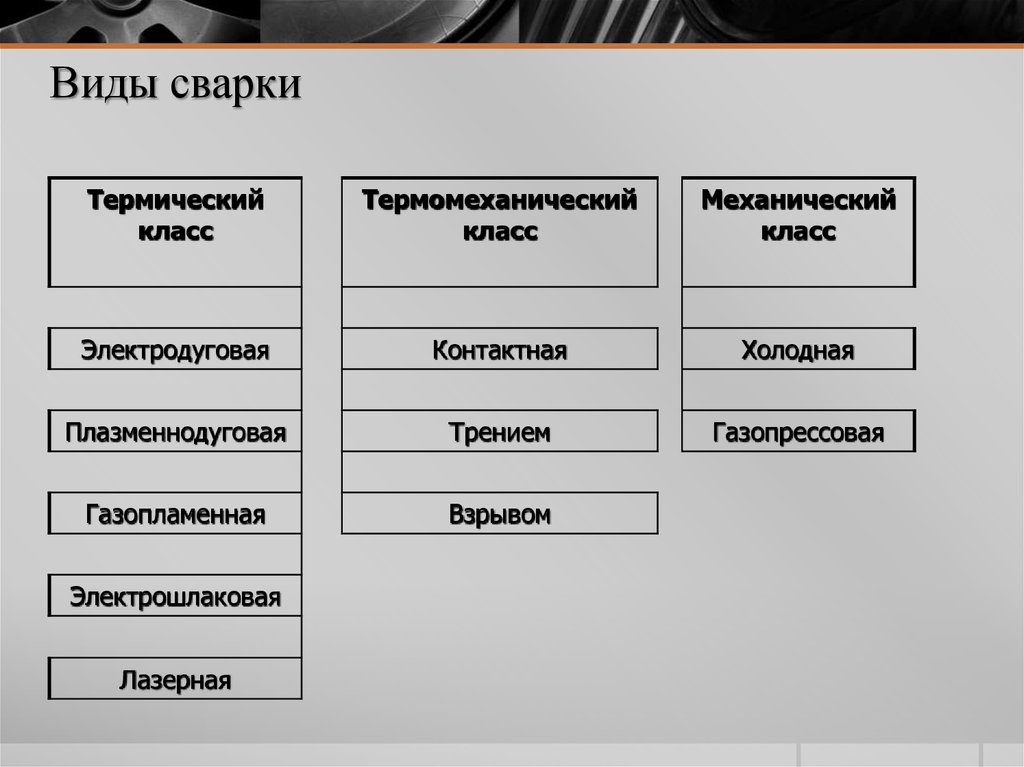

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

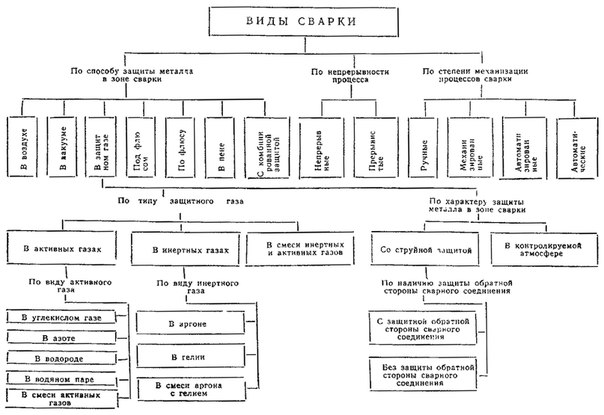

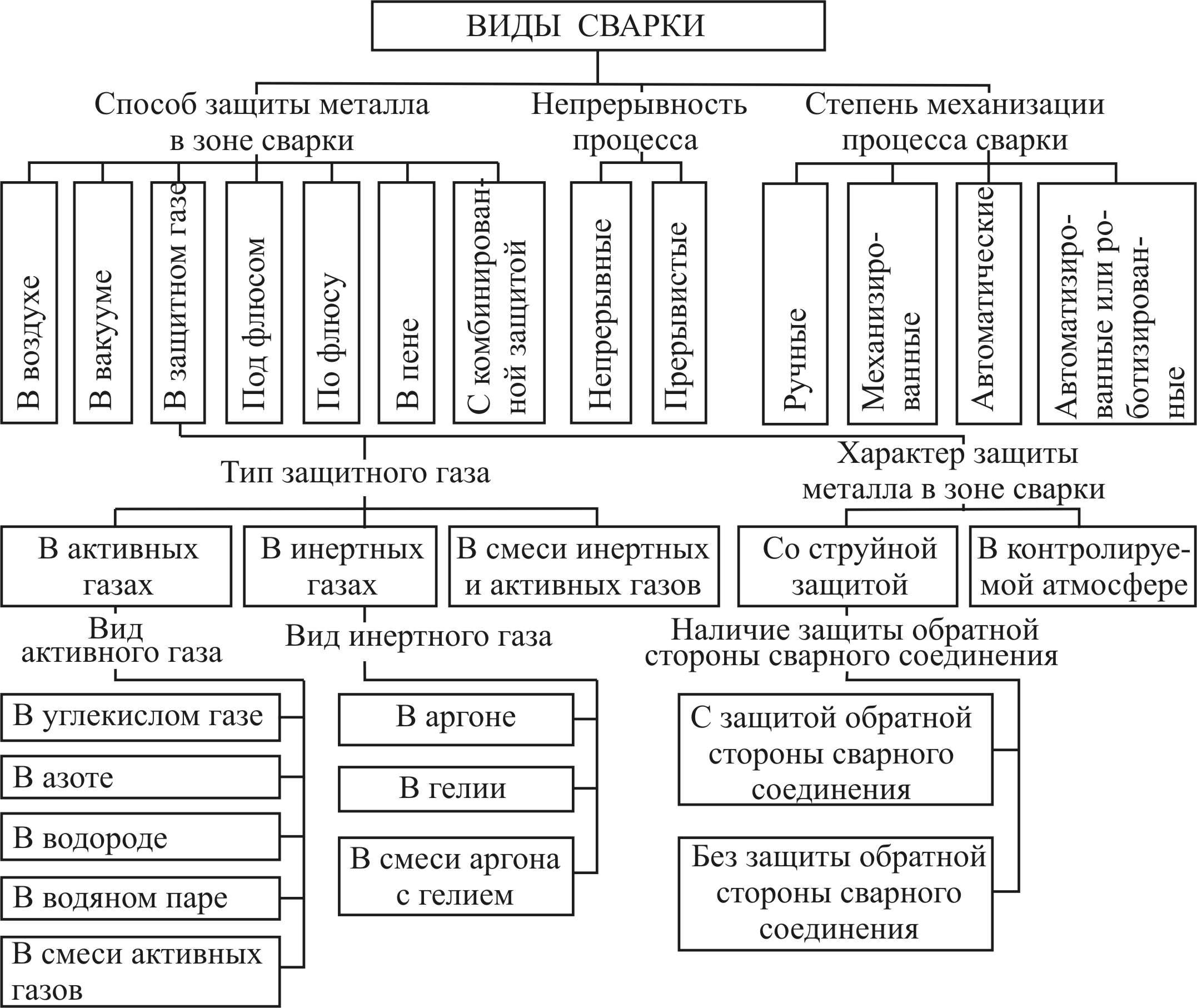

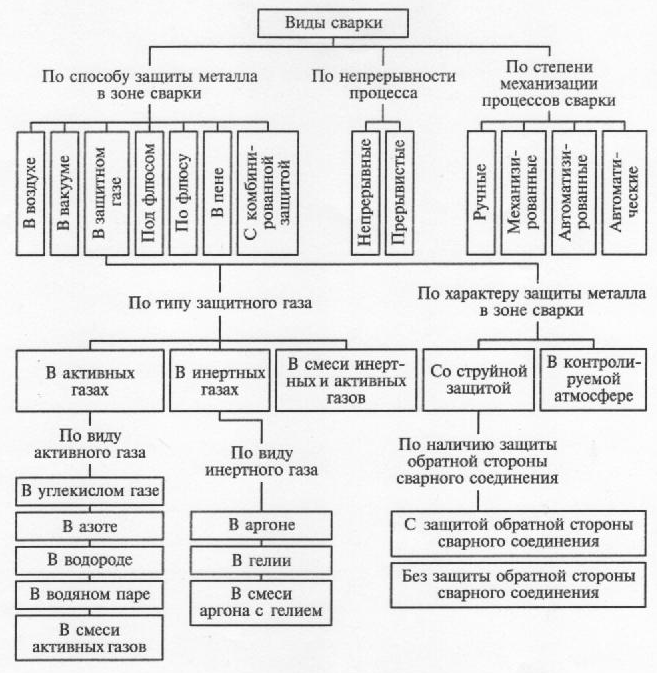

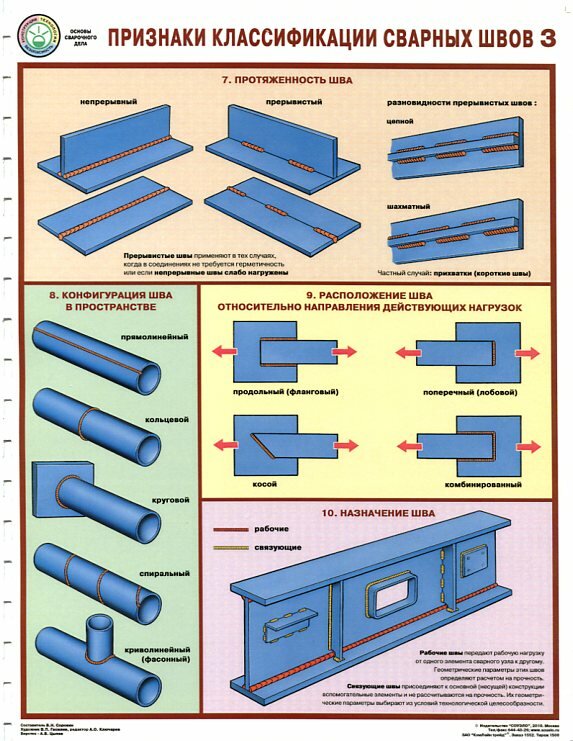

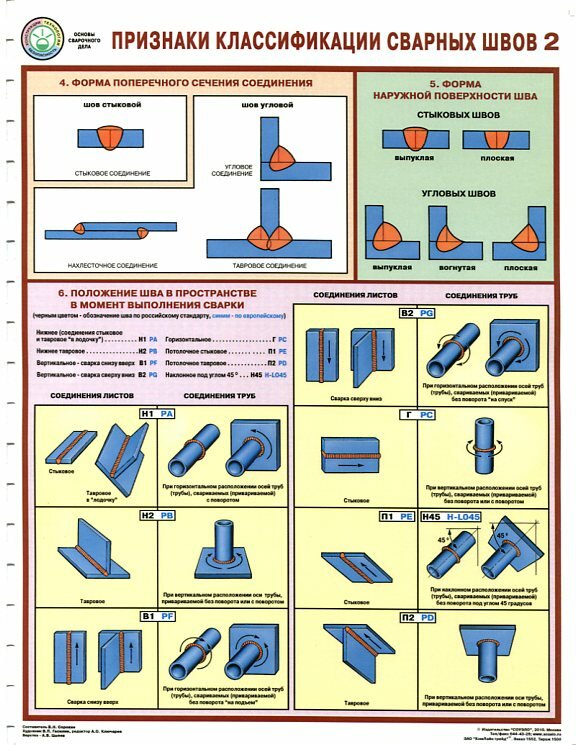

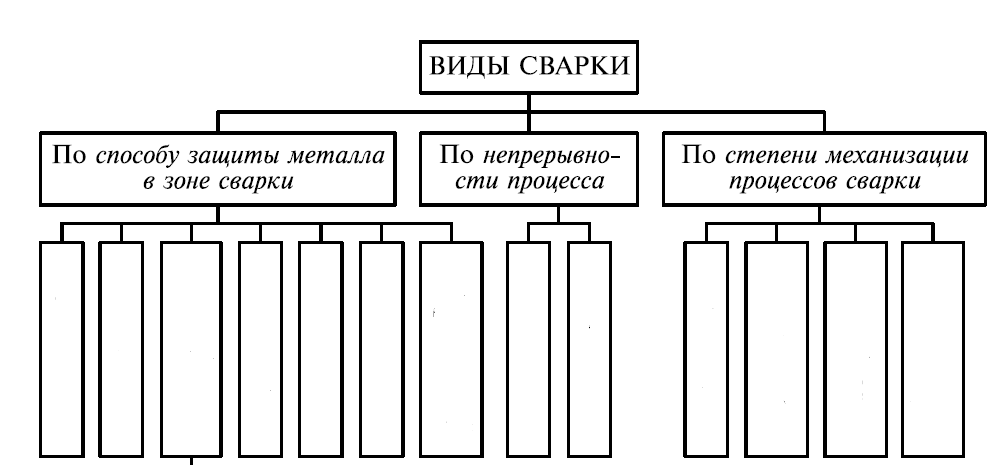

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Физическая сущность и классификация видов сварки

Сварка — технологический процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями любой конструкции при внесении энергии извне в форме теплоты или работы механического сжатия.

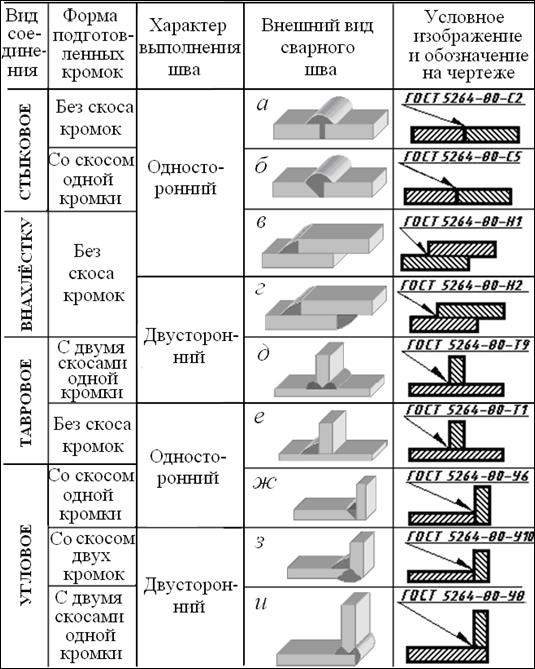

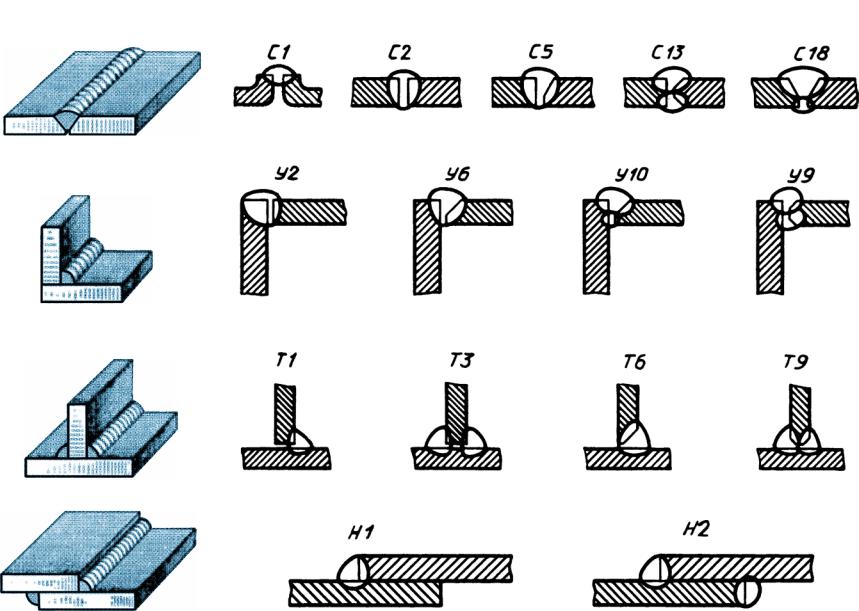

Сварное соединение — это часть конструкции в месте, где выполнена сварка деталей.

Сварной шов — часть сварочного соединения, где достигнуто взаимодействие межатомных сил сцепления в результате кристаллизации расплавленного металла, пластического деформирования при сжатии деталей, или сочетания кристаллиза¬ции и деформирования. По сравнению с соединениями, полученными другими способами, сварные соединения обладают монолитностью, непроницаемостью, герметичностью, меньшей массой, более рациональным использованием материалов, меньшими затратами труда, возможностью механизации и автоматизации процесса их получения.

При образовании сварных швов происходит сближение атомов кристаллических решёток двух (или более) твёрдых тел до расстояния, соизмеримого с атомным радиусом ra (см. рис. 1.2), при котором силы притяжения атомов (как частиц масс) начинают преобладать над силами отталкивания их (как одноимённо заряженных частиц). Суммирование этих сил изображено пунктирной кривой.

Установление межатомных связей на границах раздела соединяемых деталей может быть достигнуто различными технологическими приёмами, определяющими все существующие виды и разновидности сварки. Эти приёмы отличаются формой вносимой извне энергии, способами и средствами защиты сварочной ванны и металла шва, уровнем механизации и другими признаками. Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

Эти приёмы отличаются формой вносимой извне энергии, способами и средствами защиты сварочной ванны и металла шва, уровнем механизации и другими признаками. Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

Поэтому в случае сближения атомов до расстояния, соизмеримого с параметром кристаллической решётки, за счёт сжатия (рис. 1.3, а) (сварка давлением — механический класс сварки) необходимо обязательно взаимно деформировать поверхности соединяемых деталей для смятия неровностей и обеспечения надёжного физического контакта, а также активизировать их, сообщив поверхностным атомам некоторую энергию активации.

При этом внешние орбиты атомов должны перекрыть друг друга таким образом, чтобы электроны могли свободно перемещаться с одной орбиты на другую. Это является условием образования в соединении сквозной металлической связи. Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Это является условием образования в соединении сквозной металлической связи. Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Образование соединений металлических деталей возможно и без применения усилий сжатия (автогенно) за счёт временного местного расплавления кромок для образования общей сварочной ванны (сварка плавлением термический класс сварки). В жидком металле и на образовавшихся межфазовых границах (рис. 1.3, 6) связи между атомами сохраняются. Сквозная межатомная связь в соединении образуется в результате кристаллизации жидкой сварочной ванны, а также развития диффузионных процессов с массопереносом через границу шва.

Таким образом, основной процесс сварки (образование сварного шва) включает установление физического контакта между поверхностями деталей или через жидкий металл сварочной ванны, образования прочных межатомных связей и развития диффузии.

Качество сварных соединений, характеризуемое прочностью, коррозионной стойкостью, отсутствием внутренних дефектов, зависит не только от основного, но и от сопутствующих процессов. Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ), то сопутствующими процессами здесь являются:

Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ), то сопутствующими процессами здесь являются:

- изменение структуры и свойств металла в ЗТВ;

- металлургические процессы в сварочной ванне;

- процессы кристаллизации сварного шва;

- возникновение сварочных напряжений и деформаций.

Влияние основных и сопутствующих процессов на качество сварных соединений зависит от состава и свойств свариваемых и присадочных металлов, а также от технологических факторов: режима сварки, средств защиты сварочной ванны и др.

В процессе сварки технологическими факторами можно активно управлять. Состав и свойства свариваемого металла остаются неизменными. Для оценки степени влияния состава и свойств свариваемого металла на протекание основного и сопутствующего процессов введено понятие о свариваемости металлов как способности образовывать неразъёмное соединение с заданными свойствами в условиях принятого технологического процесса. Поскольку эти условия в производстве могут варьироваться, то и оценка свариваемости может быть неоднозначной.

Поскольку эти условия в производстве могут варьироваться, то и оценка свариваемости может быть неоднозначной.

В соответствии с действующими стандартами сварку классифицируют по трём признакам: физическим, техническим и технологическим (рис. 1.4).

По физическим признакам, в зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварки: термический, термомеханический и механический. В зависимости от источников энергии, используемых для образования сварного соединения, по каждому классу выделено несколько видов сварки.

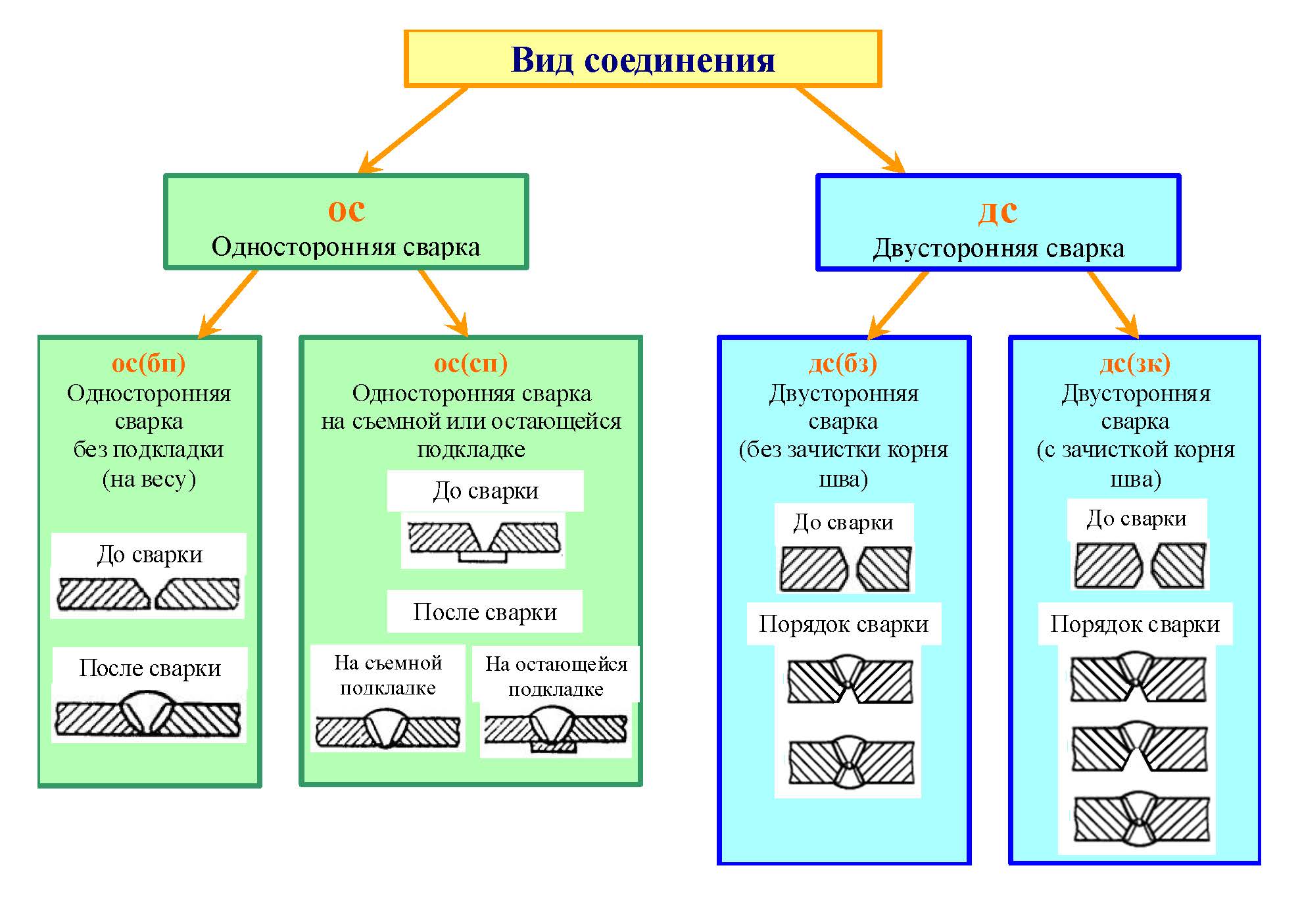

По техническим признакам сварку классифицируют в зависимости от способа защиты расплавленного металла от воздуха, типа защитною газа и степени механизации.

По технологическим признакам сварку классифицируют по виду электрода, по роду тока, по виду и характеру дуги, по воздействию на жидкий металл.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте — Бурмистров Е. Г. [2017]

Г. [2017]

Похожие статьи

Виды сварки металлов и их классификация

- Сварка металлов

- — технологический процесс неразъёмного их соединения местным сплавлением или совместным пластичным деформированием (сжатием), либо комбинированием обоих способов.

- В результате сварки металлов возникают прочные связи между атомами и молекулами соединяемых тел — один из важнейших технологических процессов в металлообрабатывающей промышленности, строительстве и на транспорте.

При сварке сплавлением металл в зоне сварки нагревается до расплавления. Жидкий металл соединяемых частей сливается при этом в общую «сварочную ванну», которая по затвердевании превращается в прочный «сварной шов».

Основные виды сварки металлов сплавлением

- Газовая сварка,

- Газоэлектрическая сварка,

- Дуговая электросварка,

- Термитная сварка,

- Электрошлаковая сварка.

Возможна сварка и разнородных металлов.

Сплавка сплавлением не требует особо тщательной зачистки соединяемых поверхностей, загрязнения удаляются из металла, всплывая на поверхность сварочной ванны.

К недостаткам сварки сплавлением относятся возможный перегрев металла и резкое местное изменение его структуры и состава.

При сварке металлов давлением с нагревом металл доводится до «сварочного жара», т. е. температурного интервала, в пределах которого он остаётся еще твёрдым, но уже хорошо сваривается в результате приложения давления. (Газопрессовая сварка, Контактная электросварка, Кузнечная сварка).

При сварке с давлением без нагрева (холодной) соединяемые части сдавливают, заставляя одновременно металл течь вдоль поверхности раздела, что необходимо для некоторого очищения от окислов и сближения металлов с целью усиления атомного взаимодействия. Таким образом сваривают детали из алюминия, свинца, олова, меди, серебра и др. цветных металлов и сплавов в не очень ответственных соединениях.

цветных металлов и сплавов в не очень ответственных соединениях.

Еще одной разновидностью является сварка трением.

Газовая сварка

- Газовой сваркой называют

- — процесс сварки металлических частей путём местного нагрева их газокислородным пламенем до температуры плавления.

- Сварное соединение образуется без приложения усилий сжатия, в результате затвердевания расплавленного металла.

В качестве горючего применяется обычно ацетилен. Для сварки чугуна и цветных металлов могут применяться метан, пропан-бутановая смесь, нефтяной газ и др.

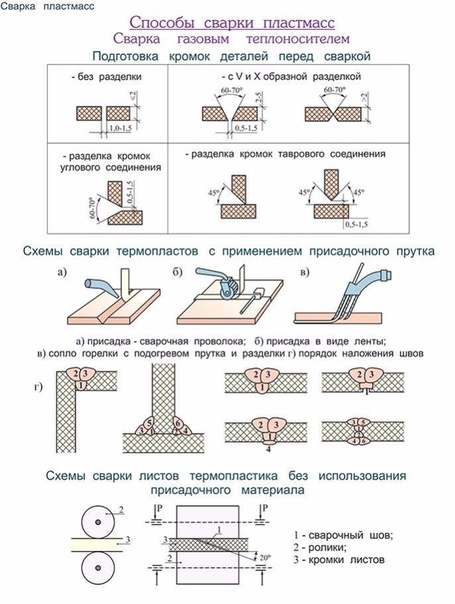

Часто газовая сварка выполняется с введением в расплавленный основной металл присадочного прутка.

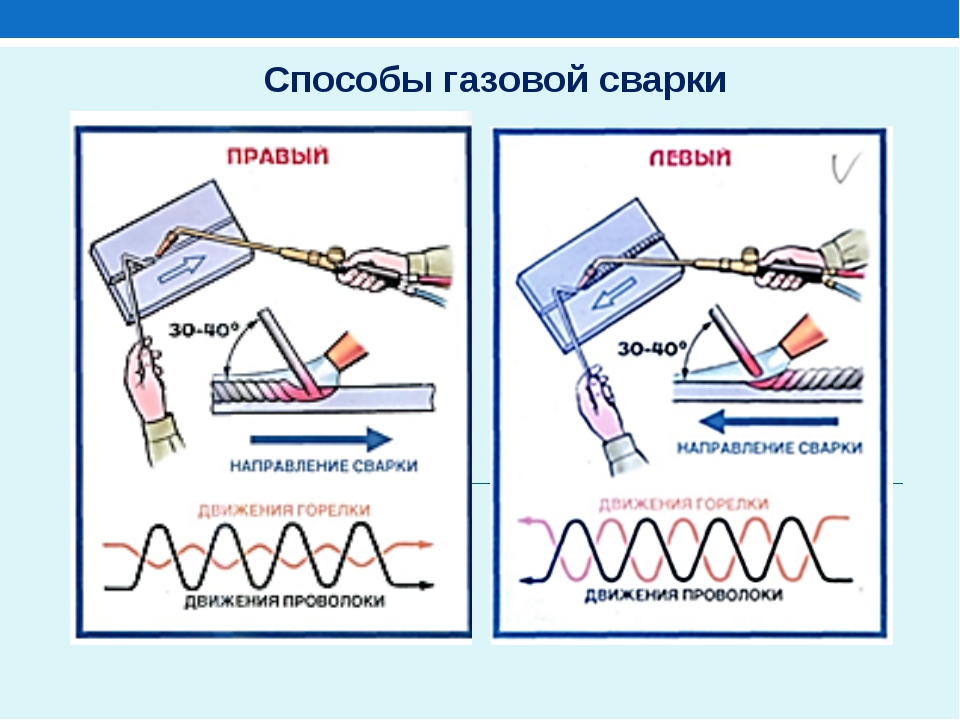

В зависимости от расположения пламени горелки и присадочного прутка по отношению к сварному шву различают «левую» и «правую» сварку.

- При «левой» сварке горелка и присадочный пруток передвигаются справа налево; сваренный шов остаётся позади горелки.

- При «правой» сварке горелка и присадочный металл перемещаются слева направо, пламя направлено па уже сваренную часть шва.

При «правой» сварке качество сварного соединения и производительность труда выше, однако из-за опасности пережога она применяется обычно лишь к металлу толщиной более 3—5 мм.

Газовая сварка применяется для неразъёмного соединения тонкостенных стельных деталей, изделий из чугуна, цветных металлов и сплавов, а также при наплавке твёрдых сплавов.

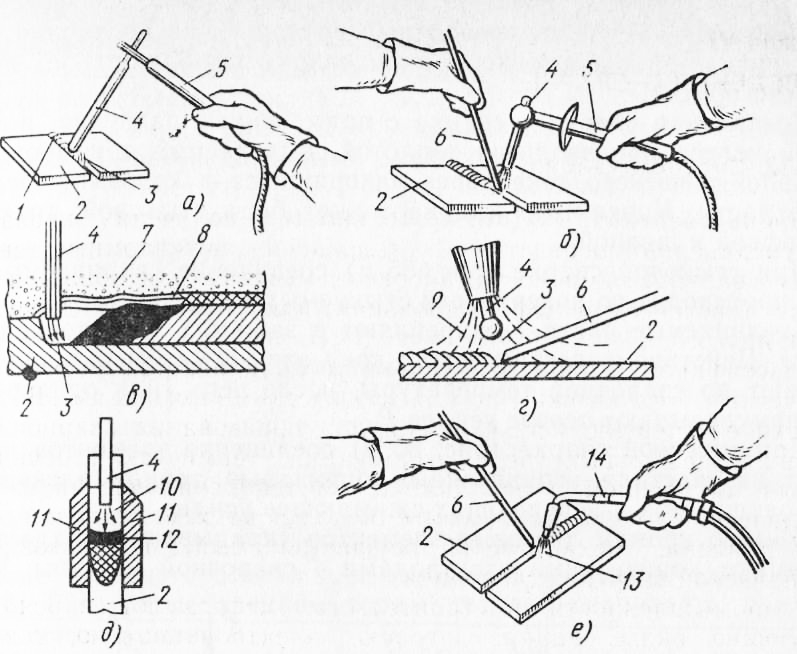

Газоэлектрическая сварка

- Газоэлектрическая сварка

- — вид дуговой электросварки: способ соединения металлических частей местным расплавлением их электрической дугой в среде защитного газа.

В зависимости от защитной среды и приёмов выполнения различают ряд разновидностей. При газоэлектрической сварке плавящимся электродом дуга располагается между свариваемым изделием и подаваемым в зону сварки электродом, который, оплавляясь, каплями переходит в шов (рис. , а).

, а).

Схема газоэлектрической сварки: а — плавящимся электродом; б — неплавящимся электродом; 1 — токоподводящнй мундштук; 2 — газовое сопло; 3 — струя защитного газа; 4 — сварочная дуга; 5 — сварочная ванночка; в — шов; 7 — свариваемый металл; 8 — присаживаемый металл.

При газоэлектрической сварке неплавящимся вольфрамовым или угольным электродом (рис., б) шов образуется в результате расплавления металла свариваемых изделий, в некоторых случаях в электрическую дугу дополнительно вводят присадочный металл в виде прутка.

Наибольшее распространение получила аргонодуговая сварка ( в защитной среде аргона) ввиду универсальности её применения и высокого качества сварки различных металлов и сплавов. Для аргонодуговой сварки плавящимся электродом пользуются также смесями аргона с кислородом (1—5%),что даёт более мелкокапельный перенос электродного металла.

С целью уменьшения расхода дефицитного аргона иногда применяют комбинированную газовую защиту зоны сварки, в центре — аргон, по периферии—другие защитный газ, например углекислый. Для соединения деталей из углеродистых и нержавеющих сталей получает всё большее применение сварка в среде дешёвого углекислого газа.

Для соединения деталей из углеродистых и нержавеющих сталей получает всё большее применение сварка в среде дешёвого углекислого газа.

Для повышения производительности и качества используют также газошлаковую защиту, например, применяя в качестве присадочного металла специальную проволоку, или вводят в зону сварки флюс.

При атомноводородной сварке в дугу между вольфрамовыми электродами подаётся струя водорода Н2, который при этом частично диссоциируется, превращаясь в атомарный водород Н2. Водород эффективно защищает в процессе сварки металл от окисления. Соприкасаясь с относительно холодной поверхностью свариваемого металла, атомарный водород вновь превращается в молекулярный, с выделением тепла, ранее затраченного на диссоциацию.

Притом водород сгорает, что даёт дополнительное тепло. В результате, у поверхности свариваемого металла развивается высокая температуpa (около 3700 °), благодаря чему и происходит сварка. Атомноводородная применяется при изготовлении особо ответственных тонкостенных конструкций из высокоуглеродистых и легированных сталей, а также из алюминиевых сплавов (в последнем случае применяются специальные флюсы).

Газопрессовая сварка

- Газопрессовая сварка

- — процесс сварки металлов, при котором соединяемые металлические части стыкуются, одновременно по всей площади стыка нагреваются многопламенными горелками в зависимости от способа — либо до оплавления, либо до пластического состояния, затем сжимаются с осаживанием специальными устройствами.

В качестве горючего применяется обычно ацетилен. Свариваются в основном детали из стали, латуни, меди, алюминиевых сплавов. Газопрессовая сварка применяется как в цеховых, так и в строительно-монтажных и полевых условиях.

Кузнечная сварка

- Кузнечная сварка (горновая сварка)

- — вид сварки металлический частей деталей, нагретых в местах соединения до тестообразного состояния, а затем совмещённых и обжатых по месту совмещения под молотом или прессом.

- Сварка применяется для соединения стальных поковок, а также для наложения («наварки») высококачественной стали в ответственных местах изделий.

Хорошо сваривается малоуглеродистая сталь (до 0,25—0,3% С), сталь с 0,45% С и более сама почти не поддаётся кузнечной сварки и лишь может быть наварена на мягкую сталь.

Для растворения окалины и разжижения сварочных шлаков, образующихся при нагреве стали и препятствующих соединению не окислённого металла в месте сварки, оно обычно перед обжатием посыпается флюсом (песком), при обжатии все эти жидкие неметаллические компоненты из шва выдавливаются.

Термитная сварка

- Термитная сварка

- — способ сварки металлов, при котором их нагрев, а также образование расплавленного присадочного металла нужного состава осуществляются в результате химической реакции в термите. Которая применяется для сварки стали, реже для сварки чугуна и наплавки твёрдых сплавов.

Различают два вида термитной сварки давлением и плавлением.

При сварке давлением используется лишь теплота шлаков и термитного металла для нагрева соединяемых деталей. Примером удачного применения давлением является сварка железных проводов связи на линии при помощи магниевого термита, длительность такой сварки несколько секунд.

Примером удачного применения давлением является сварка железных проводов связи на линии при помощи магниевого термита, длительность такой сварки несколько секунд.

При сварке плавлением термитный металл между соединяемыми поверхностями вместе с расплавленным металлом деталей образует литой шов. Для легирования термитного металла Mn, Si, Сг, Мо и др. элементами в термит вводят окислы этих металлов или ферросплавы. Так можно получить сталь различного состава и свойств, например при сварке рельсов. Свариваемые концы плавлением заключаются в огнеупорную форму. Термитная сварка в ряде случаев успешно заменяется электрошлаковой сваркой.

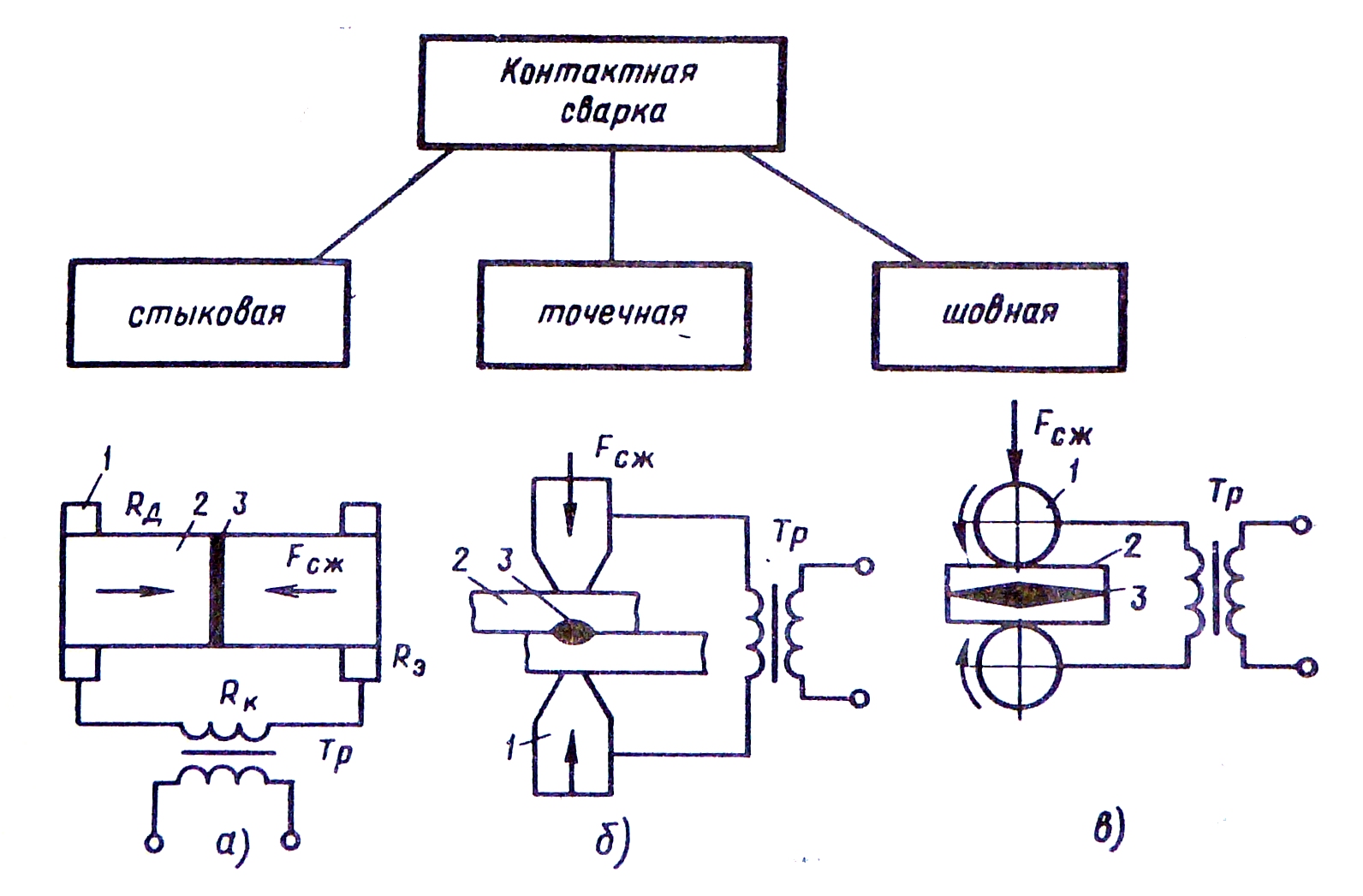

Контактная электросварка

- Контактная электросварка

- — один из способов сварки металлов, при котором нагрев места соединения (контакта) свариваемых частей производится протекающим по ним электрическим током. В процессе электросварки детали в месте соединения сдавливаются.

Электрический ток подводится к деталям через электроды из меди или медных сплавов.

По типу сварных соединений различают три основных вида контактных электросварки:

- точечную,

- шовную,

- стыковую.

При точечной электросварке (рис. 1) соединение между деталями осуществляется по сравнительно небольшой площадке («точке»).

Рис.1 Схема точечной сварки.

Наиболее прочные соединения получаются при расплавлении металла в контакте между деталями, с образованием литого ядра в форме чечевицы. Точечная контактная электросварка применяется для соединения деталей толщиной от сотых долей миллиметра до 4—5 мм, реже — более толстых.

Разновидностью точечной является рельефная сварка: благодаря наличию на одной из деталей нескольких выступов — рельефов (рис. 2), сварка происходит одновременно в нескольких точках, рельеф может иметь вид и замкнутой фигуры.

Рис.2 Схема рельефной сварки.

При шовной контактной электросварке образуется непрерывный ряд точек, частично перекрывающих одна другую. Получить такой шов проще всего на машине с электродами в виде вращающихся роликов (рис. 3).

Получить такой шов проще всего на машине с электродами в виде вращающихся роликов (рис. 3).

Рис.2 Схема шовной сварки.

При стыковой контактной электросварке (рис. 4) соединяются детали, имеющие в месте соединения одинаковые поперечные сечения.

Сварка может производиться одним из двух методов.

- Метод сопротивления сводится к тому, что детали сдавливаются и притом нагреваются током.

- При сварке методом оплавления детали, к которым подведено напряжение, медленно сближаются и между ними возникают местные контакты, в районе которых металл быстро нагревается до плавления. Постепенно торцы деталей равномерно нагреваются до высокой температуры, после чего детали сдавливаются, ток выключается.

Рис. 4. Схема стыковой сварки.

Контактная электросварка является одним из наиболее производительных и легко автоматизируемых способов сварки.

Она находит широкое применение во многих отраслях промышленности и строительства, в частности в условиях механизации и автоматизации производства.

Виды сварки. Классификация основных способов сварки

Рис. 1 Классификация основных способов сварки

Сваркой называется процесс получения неразъемного соединения твердых материалов путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами свариваемых материалов.

Сварка плавлением

Дуговая

сварка. Необходимое для местного

расплавления деталей и

присадочного материала тепло

образуется при горении

электрической дуги между

свариваемым металлом и электродом.

По способу механизации сварка может

быть ручная, полуавтоматическая и

автоматическая. Механизированная (полуавтоматическая

и автоматическая) сварка может быть

под флюсом и в защитных газах.

Механизированная (полуавтоматическая

и автоматическая) сварка может быть

под флюсом и в защитных газах.

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

Электроннолучевая сварка. Сварка выполняется в камерах с разрежением до 10-4 — 10-6 мм рт. ст. Тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50 кВт. Анодом является свариваемая деталь, а катодом — вольфрамовая нить или спираль, нагретая до температуры 2300 град С.

Газовая сварка. Основной и присадочный металлы расплавляются высокотемпературным газокислородным пламенем (температура 3200 град С)

Импульсно-дуговая

сварка. Сущность способа состоит

в том, что сварочный ток не

сохраняет постоянную величину, а

поступает в дежурную сварочную дугу

определенными кратковременными

импульсами.

Сущность способа состоит

в том, что сварочный ток не

сохраняет постоянную величину, а

поступает в дежурную сварочную дугу

определенными кратковременными

импульсами.

Плазменная сварка. Плавление металлов осуществляется плазменно-дуговой струей, имеющей температуру выше 10 000 град С.

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства - лазеры.

Сварка давлением

Контактная сварка. Место сварки разогревается или расплавляется теплом, образованным при прохождении электрического тока через контактируемые места изделий.

Ультразвуковая

сварка. Сварка осуществляется за

счет превращения при помощи

специального преобразователя

ультразвуковых колебаний в

механические высокой частоты и

применения небольшого

сдавливающего усилия.

Сварка трением. Сварка заключается в том, что вследствие трения одного из свариваемых стержней о другой место соединения разогревается; при приложении осевого усилия соединяемые металлы свариваются.

Холодная сварка. Сварка основана на способности металла образовывать общие кристаллы при значительном давлении.

Газопрессовая сварка. Сварка осуществляется нагреванием концов стержней или труб по всему периметру окружности многопламенными горелками до пластического состояния или плавления с их последующим сжатием.

Термитная

сварка. Процесс сварки

заключается в том, что свариваемые

детали закладываются в огнеупорную

форму, а в установленный сверху

тигель засыпается термит — порошок

из алюминия и оксида железа. При

горении термита окись железа

восстанавливается, а образующийся

при этом жидкий металл при

заполнении формы оплавляет и

соединяет кромки свариваемых

изделий.

Индукционная сварка. Этот способ сварки основан на розогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения

Классификация видов сварки плавлением. Сварка

Классификация видов сварки плавлением

Термический класс сварки включает все виды сварки с использованием тепловой энергии.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• газовая сварка;

• электрическая дуговая сварка;

• электрошлаковая сварка;

• электронно-лучевая сварка;

• плазменная сварка;

• лазерная сварка;

• термитная сварка.

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

• твердое;

• жидкое;

• газообразное;

• плазму.

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

Таблица 1

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла различают: сварку в воздухе, в вакууме, в среде защитных газов, под слоем флюса, в пене и т. п.

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть образованием физического контакта;

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесРазличные виды сварки в сварочной технике

Одним из важнейших производственных процессов в отрасли является технология сварки. В этом процессе две или более частей сливаются с помощью тепла, давления или охлаждения, образуя соединение. Сварку можно выполнять на различных металлах и неметаллах, что очень важно в металлургии и обрабатывающей промышленности. Изучение сварочной техники в одной из лучших школ сварочных технологий может дать вам преимущество в карьере. Различные типы сварки выполняются с использованием различных технологий в зависимости от типа плавящихся материалов.Вот краткий обзор распространенных типов сварки, по которым вы можете получить Сварочные сертификаты в лучших школах сварочных технологий в США

В этом процессе две или более частей сливаются с помощью тепла, давления или охлаждения, образуя соединение. Сварку можно выполнять на различных металлах и неметаллах, что очень важно в металлургии и обрабатывающей промышленности. Изучение сварочной техники в одной из лучших школ сварочных технологий может дать вам преимущество в карьере. Различные типы сварки выполняются с использованием различных технологий в зависимости от типа плавящихся материалов.Вот краткий обзор распространенных типов сварки, по которым вы можете получить Сварочные сертификаты в лучших школах сварочных технологий в США

Сварка в среде инертного газа (MIG)

Этот процесс требует надлежащего обучения по программе сертификации сварщиков. В этом процессе сварки они нагревают металл (ы) заготовки с помощью электрической дуги, которая образуется между расходуемым проволочным электродом и металлом (ами) заготовки, который плавится и в конечном итоге охлаждается, что вызывает их плавление. Инертный защитный газ подается через сварочный пистолет вдоль расходуемого проволочного электрода для защиты электрической дуги и предотвращения загрязнения окружающим воздухом, гарантируя, что окружающий газ не может загрязнить процесс.

На сварку в среде инертного газа (MIG) приходится более 50% всех наплавленных металлических сварных швов в отрасли, и она широко используется. Это современный усовершенствованный процесс дуговой сварки, который является гибким и подходящим для механизации и представляет собой очень прибыльный и востребованный навык в компаниях по сварке, изготовлению и соединению металлов в регионе Три штата. Сварочный сертификат по этой технологии даст вам преимущество как квалифицированного сварщика. От квалифицированного сварщика в среде инертного газа (MIG) в отрасли требуется высокая степень манипулятивного мастерства.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Единственное различие между сваркой вольфрамовым электродом в среде инертного газа (TIG) и сваркой в среде инертного газа (MIG) заключается в добавлении присадочного металла в процесс сварки. При сварке вольфрамовым инертным газом (TIG) — нагрев металла детали с помощью электрической дуги, образующейся между металлом детали и неплавящимся электродом из вольфрамовой проволоки, где присадочный металл используется для добавления в сварочную ванну (где металл детали и присадочный металл расплавить и со временем остыть). Окружает эту область инертным газом, обычно гелием или аргоном, аналогично сварке в металлическом инертном газе (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

Окружает эту область инертным газом, обычно гелием или аргоном, аналогично сварке в металлическом инертном газе (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

Преимущество сварки вольфрамовым инертным газом (TIG) перед сваркой в металлическом инертном газе (MIG) заключается в том, что она подходит для всех отраслей промышленности, но требует высококачественной сварки и широко используется в механизированных режимах. Сварщик должен пройти соответствующую подготовку, чтобы уделять особое внимание соединениям и параметрам сварки.Возможности трудоустройства, которые открываются после изучения сварочных технологий в лучших школах сварки США, могут обеспечить квалифицированному сварщику устойчивость и стабильность в его карьере, а также возможности для достижения лучших возможностей в отрасли.

Дуговая сварка защищенного металла (SMAW)

Одним из типичных методов сварки является дуговая сварка защищенного металла. Это процесс ручной дуговой сварки, который требует плавления покрытого флюсом плавящегося электрода и поверхности металла детали для создания сварного шва. В этом процессе во время нагрева образуются газ и шлак, предотвращающие загрязнение из окружающей атмосферы и защищающие зону сварного шва. Шлак остывает и затвердевает и должен отколоться, прежде чем металлическая заготовка станет пригодной для следующего процесса.

В этом процессе во время нагрева образуются газ и шлак, предотвращающие загрязнение из окружающей атмосферы и защищающие зону сварного шва. Шлак остывает и затвердевает и должен отколоться, прежде чем металлическая заготовка станет пригодной для следующего процесса.

От квалификации сварщика зависит качество сварного шва. Таким образом, квалифицированный техник-сварщик особенно ценен для отрасли, поскольку эта простая и универсальная сварочная техника управляет сектором ремонта и технического обслуживания металлообрабатывающей промышленности.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический или автоматический процесс сварки, при котором расходуемый электрод имеет сердечник из флюса и непрерывно получает питание. В зависимости от материала сердечника флюса определяется необходимый процесс устранения атмосферного загрязнения. Например, в одном из типов дуговой сварки порошковой проволокой (FCAW) сердечник содержит флюс и другие материалы, которые производят защитный газ во время процесса сварки, предотвращая загрязнение за счет защиты сварочной дуги. А в различных типах дуговой сварки порошковым электродом используется внешний источник защитного газа для защиты сварочной ванны от окисления.

А в различных типах дуговой сварки порошковым электродом используется внешний источник защитного газа для защиты сварочной ванны от окисления.

Дуговая сварка порошковой проволокой (FCAW) портативна, высокопроизводительна и обеспечивает высококачественные сварные швы. Таким образом, возможности трудоустройства сертифицированного специалиста по дуговой сварке порошковой проволокой (FCAW) из школы сварочных технологий высоки из-за требований, предъявляемых к этой технологии в строительной отрасли из-за портативности, простоты и гибкости операций.

Отличные возможности трудоустройства профессионального сварщика

Есть много интересных и прибыльных перспектив трудоустройства для новичков или профессионалов отрасли, имеющих сертификат сварщика в лучших школах сварки США, что поможет им утвердиться в отрасли и обеспечить стабильную занятость. По данным Syndicate PayScale Data, средняя годовая начальная зарплата профессионального сварщика колеблется от 54 000 до 71 000 долларов.

Он экспоненциально увеличивается с годами опыта, в то время как опытный квалифицированный сварщик может зарабатывать 100 000 долларов в год.

Он экспоненциально увеличивается с годами опыта, в то время как опытный квалифицированный сварщик может зарабатывать 100 000 долларов в год.В самых разных отраслях промышленности, включая производство, строительство, транспорт и энергетику, работают квалифицированные сертифицированные специалисты, которые обеспечивают рост и мобильность их карьере. Кроме того, по мере роста технологических инноваций и разработок, спрос и предпочтение профессиональных сварщиков всегда присутствуют для удовлетворения потребностей и требований отрасли в использовании технических и творческих навыков обученных и опытных рабочих для получения высококачественных результатов. .

Артикул:- TWI Global — https://www.twi-global.com/technical-knowledge/faqs/what-is-arc-welding

- Go Welding — https://gowelding.org/welding/

- Изображение металлического инертного газа — Арора, Х., Сингх, Р., и Брар, Г. (2019).

Тепловое и структурное моделирование процессов дуговой сварки: обзор литературы, Измерение и контроль.

Тепловое и структурное моделирование процессов дуговой сварки: обзор литературы, Измерение и контроль. - Research Gate — Пример томографического метода оценки качества сварных соединений из сплава EN 5754-h32, декабрь 2016 г.

- Дуговая сварка защищенного металла — Favi, C., Campi, F., Germani, M. et al. База данных для экологической оценки процессов дуговой сварки металла и сварных конструкций на этапе проектирования. Int J Adv Manuf Technol 105, 967–993 (2019). https://doi.org/10.1007/s00170-019-04278-w

- Дуговая сварка порошковой проволокой — Корреа, К. А. Мастелари, Н., и Морено, Дж. Р. С. (2014). Влияние параметров сварки при дуговой сварке с сердечником из флюса (FCAW) обычным и импульсным током на эффективность и скорость плавления плавящегося покрытия.Научные исследования и очерки, 9 (23), 976 — 983.

PayScale — https://www.payscale.com/research/US/Job=Welding_Engineer/Salary

Подробнее:

Как выбрать метод сварки

Сварка — это метод соединения двух металлических частей друг с другом. Во многих случаях эта связь может быть прочнее, чем основной материал. Процесс сплавления двух отдельных кусков металла требует, чтобы основной металл плавился и сливался вместе. Старые методы использовали паяльную лампу для нагрева металла до тех пор, пока основные детали не достигли температуры плавления.Новые методы используют электрическую дугу для выработки необходимого тепла. Электрод — расходный и заряженный положительно или отрицательно в зависимости от характера сварного шва — пропускается к заготовке. Существует множество методов плавления металла с помощью сварки, и выбор правильного метода имеет решающее значение. Вот различные методы сварки и их применение:

Во многих случаях эта связь может быть прочнее, чем основной материал. Процесс сплавления двух отдельных кусков металла требует, чтобы основной металл плавился и сливался вместе. Старые методы использовали паяльную лампу для нагрева металла до тех пор, пока основные детали не достигли температуры плавления.Новые методы используют электрическую дугу для выработки необходимого тепла. Электрод — расходный и заряженный положительно или отрицательно в зависимости от характера сварного шва — пропускается к заготовке. Существует множество методов плавления металла с помощью сварки, и выбор правильного метода имеет решающее значение. Вот различные методы сварки и их применение:

SAW — Дуговая сварка под флюсом

SAW представляет собой сварку стыка с использованием электрической дуги, задушенной слоем флюса.Этот процесс, в основном автоматизированный, использует медленно подаваемую присадочную проволоку, подаваемую вдоль стыка под флюсом. Высококачественные сварные швы достигаются благодаря нанесению флюса на дугу и проволоку; риск разбрызгивания сводится к нулю за счет большого количества флюса. Применения SAW включают:

Применения SAW включают:

- Производство толстых листов

- Сосуды под давлением и резервуары, узлы, ядерные реакторы

GMAW — Газовая дуговая сварка металла

GMAW более известен как MIG Welding . MIG означает металлический инертный газ. Расходуемая проволока автоматически подается через пистолет, в то время как газообразный аргон одновременно действует как защитный агент. Этот вид сварки применяется в:

- Ремонт и восстановление

- Трубы

GTAW — Дуговая сварка вольфрамовым электродом в газе

GTAW более известен как TIG Welding . Самый точный и трудоемкий метод, сварщики TIG вручную подают проволоку в дугу, генерируемую неплавящимся вольфрамовым электродом, размещенным в пистолете для подачи аргона, таком как MIG.Электрод из вольфрама не плавится при высоких температурах, что обеспечивает точность подачи проволоки вручную. Из-за характера кормления с рук этот метод требует высокого уровня навыков и применяется только в особых обстоятельствах. Применения GTAW включают:

Применения GTAW включают:

- Изделия из нержавеющей стали, алюминия, магния, медных сплавов

- Аэрокосмическая промышленность

- Применение трубопроводов

SMAW — дуговая сварка защищенного металла

SMAW, более известный как сварка штучной сваркой, является наиболее широко используемым методом.Расходуемый электрод в виде стержня покрыт флюсом, чтобы создать дугу и расплавить наполнитель между деталями, в конечном итоге сплавив их вместе. Применения для этого типа сварки включают:

- Строительство

- Сосуды под давлением, цистерны, котлы, суда

FCAW — Сварка сердечником под флюсом

FCAW — это разновидность сварки MIG. Этот тип сварки представляет собой процесс с подачей проволоки с использованием другого электрода, чем MIG. Из всех процессов ручной сварки FCAW является наиболее производительным процессом, который дает сварщикам возможность выполнить один проход на толстом стальном листе, проникая с обеих сторон. Основное применение FCAW:

Основное применение FCAW:

PAW — Плазменно-дуговая сварка

PAW — это процесс с использованием плазменного газа, нагретого до чрезвычайно высоких температур, а затем ионизированного для обеспечения электропроводности. Плазма передает электрическую дугу на деталь, плавя и сплавляя металлы. PAW обеспечивает метод сварки тонких листов и тонкой проволоки без резкости дуги TIG. Дуга и инструменты расположены близко к заготовке, что снижает блуждание дуги. Приложения PAW включают:

- Мелкие детали

- Датчики давления и электрические, микровыключатели, клапаны и т. Д.

HLAW — Гибридная лазерная дуговая сварка

HLAW — это автоматизированный процесс сварки с использованием робота с лазерным наведением. HLAW устраняет многие этапы традиционной сварки; отпадает необходимость во флюсе, как и в подготовке к сварке. Машина HLAW может сваривать на 300–400 процентов быстрее, чем традиционная сварка SAW. Скорость и точность сварки снижает риск деформации, так как зона термического влияния значительно меньше, чем при использовании других методов. Приложения HLAW включают:

Приложения HLAW включают:

- Длинные детали

- Крановые стрелы

- Настилы мостов, балки, фермы, сваи и т. Д.

Каждый метод сварки имеет свои преимущества и недостатки. Применения многих методов частично совпадают — в проекте, включающем сварку, есть варианты и варианты, которые нужно сделать. В конечном итоге проектировщики и инженеры проектов должны взвесить преимущества возможных методов и решить, какой метод лучше всего подходит для приложения.

Назад к основам — сварка GTAW и GMAW

GTAW, GMAW, поддуговая и электродная сварка — в чем разница? Часть 1

Вы все задавались вопросом, что я недавно узнал? Что ж, я решил начать с типов сварки.Я начну с самого красивого, так как это моя сильная сторона. Сварка TIG, также известная как GTAW, также известная как сварка Heliarc Welding. Вы спросите, какие сокращения? TIG — это инертный газ вольфрама. Американское общество сварки называет этот процесс GTAW — газо-вольфрамовая дуговая сварка. Почему для одной и той же процедуры используются разные аббревиатуры? Что ж, ваше предположение на этот счет так же хорошо, как и мое. Если у кого-то есть ответ на этот вопрос, я всем внимателен и хотел бы знать.

Почему для одной и той же процедуры используются разные аббревиатуры? Что ж, ваше предположение на этот счет так же хорошо, как и мое. Если у кого-то есть ответ на этот вопрос, я всем внимателен и хотел бы знать.

GTAW-сварка — это процесс дуговой сварки, при котором для получения сварного шва используется неплавящийся вольфрамовый электрод.Это самый эстетичный вид сварного шва, но при этом его сложнее всего создать. В этом стиле вам нужно создать постоянный ток — обычно с помощью лепестка-ножки — поддерживать равномерный зазор между электродом и металлом и, при необходимости, одновременно использовать присадочный металл. Скажем так, тем, кто не может одновременно жевать жвачку и ходить, вероятно, не стоит пробовать этот метод сварки. Это занимает немного больше времени, но требует небольшого измельчения и создает вид «сложенных десятицентовиков».

Я заручился помощью Шона Хоглунда, инженера по сварке C4 Welding, чтобы разобраться в том, что происходит здесь, в C4. «Мы используем GTAW для различных видов сварки. Мы используем его ежедневно в областях комплектов труб для выполнения корневых и горячих проходов в сварных швах труба-труба или труба-фланец. Мы используем его в линейке резервуаров, чтобы исправить любые недостатки, которые могут возникнуть, такие как недоработка, пористость, опрокидывание или смешение пусков и остановок. В зависимости от различных типов используемого материала (алюминий, нержавеющая сталь или другие цветные материалы) или толщины материала (обычно тонкие материалы), которые мы свариваем, предпочтительнее использовать GTAW, потому что сварщик будет иметь больший контроль над процессом сварки.”

Мы используем его ежедневно в областях комплектов труб для выполнения корневых и горячих проходов в сварных швах труба-труба или труба-фланец. Мы используем его в линейке резервуаров, чтобы исправить любые недостатки, которые могут возникнуть, такие как недоработка, пористость, опрокидывание или смешение пусков и остановок. В зависимости от различных типов используемого материала (алюминий, нержавеющая сталь или другие цветные материалы) или толщины материала (обычно тонкие материалы), которые мы свариваем, предпочтительнее использовать GTAW, потому что сварщик будет иметь больший контроль над процессом сварки.”

Движемся дальше, сварка MIG (металл в инертном газе), также известная как GMAW (газовая дуговая сварка металла), также известная как сварка проволокой, — это процесс сварки, при котором между расходуемым проволочным электродом MIG и заготовкой образуется электрическая дуга, которая нагревает металл, вызывая их таять и соединяться. Наряду с проволочным электродом через сварочную горелку проходит защитный газ, который защищает процесс от загрязнений в воздухе. Хотя сварные швы при использовании этого метода не самые красивые, их легче всего создать; этот метод является наименее затратным по времени, поскольку сварщик может наплавить больше металла шва за более короткий период времени; но обычно требует некоторой шлифовки после завершения.Сварка MIG лучше всего подходит для новичков и обычно используется на каждой ферме в Америке. Я надеюсь, что смогу убедить кого-нибудь здесь научить меня этому, чтобы я мог сказать, что «умею сваривать».

Хотя сварные швы при использовании этого метода не самые красивые, их легче всего создать; этот метод является наименее затратным по времени, поскольку сварщик может наплавить больше металла шва за более короткий период времени; но обычно требует некоторой шлифовки после завершения.Сварка MIG лучше всего подходит для новичков и обычно используется на каждой ферме в Америке. Я надеюсь, что смогу убедить кого-нибудь здесь научить меня этому, чтобы я мог сказать, что «умею сваривать».

По словам Шона, «GMAW используется для основной части нашей рабочей нагрузки и наиболее распространен для повседневного использования. Основная причина этого в том, что скорость наплавки намного выше; повышение производительности и эффективности. GMAW используется во всех областях магазина. От заполнения бороздок / проходов покрытия в области комплекта труб до сварки всех форсунок и муфт в наших резервуарах и строительных столов в производственной зоне механического цеха.”

Это была захватывающая неделя, когда я узнал так много нового. Я начинаю понимать, что происходит в производственном цехе, что резко сократило количество глупых вопросов, срывающихся у меня изо рта. Загляните сюда через пару недель, когда я закончу Часть 2; Дуговая сварка и сварка электродом. И, надеюсь, я смогу рассказать пару историй о моем первом опыте сварки!

Я начинаю понимать, что происходит в производственном цехе, что резко сократило количество глупых вопросов, срывающихся у меня изо рта. Загляните сюда через пару недель, когда я закончу Часть 2; Дуговая сварка и сварка электродом. И, надеюсь, я смогу рассказать пару историй о моем первом опыте сварки!

4 Стандартные методы сварки в производстве металлических конструкций — MSI Structural Steel

Сварочные методы

Сварка — это основной процесс изготовления металла, который широко используется в обрабатывающей промышленности и строительстве.

Сварщики могут преобразовывать различные типы металлов в уникальные формы и изделия, которые они себе представляют.

Тип свариваемого металла часто определяет технику сварки, которая будет использоваться для достижения наилучшего возможного результата.

Сварочное искусство, как и любой другой специализированный навык, требует овладения.

В большинстве случаев сварки при изготовлении металлов используются обычные металлы, такие как сталь, железо, алюминий, медь и другие металлы, которые можно соединять с помощью различных методов сварки.

Не существует единого процесса сварки, подходящего для всех областей применения.

Важно учитывать эти факторы при выборе метода сварки, используемого для изготовления металла:

- Тип металла

- Толщина металла

- Размер сварочного проекта

- Как должны выглядеть сварные швы

- Ваш общий бюджет

- Сварка в помещении или на открытом воздухе

Чтобы понять различные типы сварки, мы рассмотрим четыре распространенных метода сварки, используемых в производстве металла:

Различные виды сварки

Ручная или дуговая сварка (SMAW)

Сварка палкой, также известная как дуговая сварка экранированного металла, является одним из самых простых и широко используемых методов сварки в производстве металла.В этом методе сварки используется стержень из плавящегося электрода, который вырабатывает электрический ток. При контакте со сталью, железом или любым свариваемым тяжелым металлом он создает электрическую дугу, которая вызывает температуру до 6500 по Фаренгейту.

Этот тип сварки может выполняться на металлах, которые не были предварительно очищены, и достаточно эффективен при работе с ржавыми металлами, что сокращает затраты времени сварщиков. Однако при использовании этой техники сварки важно использовать силу тока, соответствующую толщине свариваемого металла.Работа с тонкими металлами может усложнить процесс и может потребовать присутствия опытного и высококвалифицированного сварщика.

Ручная или дуговая сварка в основном подходит для тяжелых металлов, таких как железо и сталь, размером от 4 мм и выше. Как один из наиболее распространенных методов сварки, сварка штучной сваркой в основном используется для ремонта тяжелого металлообрабатывающего оборудования, сварки трубопроводов, монтажа стальных конструкций, а также металлических работ в обрабатывающей промышленности и строительстве. Изучение правильной процедуры дуговой сварки важно для обеспечения надлежащего сварного шва.

Сварка МИГ (GMAW)

В отличие от метода сварки штучной сваркой, при газовой дуговой сварке (GMAW) используется пистолет, в который непрерывно подается расходуемый электрод. В этом методе используется внешний газ для защиты свариваемого металла от различных факторов окружающей среды, таких как кислород, что делает процесс сварки быстрым и непрерывным. Этот метод дает меньше сварочного дыма, его легко освоить, он требует меньшего количества тепла и имеет высокий КПД электрода.

В этом методе используется внешний газ для защиты свариваемого металла от различных факторов окружающей среды, таких как кислород, что делает процесс сварки быстрым и непрерывным. Этот метод дает меньше сварочного дыма, его легко освоить, он требует меньшего количества тепла и имеет высокий КПД электрода.

Однако поиск подходящего оборудования для сварки металлов в среде инертного газа (MIG) может быть дорогостоящим.Этот метод сварки неэффективен для толстых металлов, но хорошо работает с такими металлами, как магний, нержавеющая сталь, алюминий, кремниевая бронза, никель и медь. Он широко используется в строительстве, ремонте автомобилей, металлообработке, сантехнике, робототехнике и ремонте судов. Для создания высококачественных сварных швов металл необходимо очистить перед любой сваркой в металлоконструкциях.

Это легко сделать путем шлифовки металла, чтобы удалить всю краску, ржавчину или растворитель, которые могли скопиться на металле.Если у вас нет шлифовальной машины по металлу, вы также можете использовать моющее средство, растворитель и воду, чтобы удалить жир с металла. Когда металл станет чистым и начнется сварка, важно убедиться, что сварочная горелка не касается свариваемого металла. В этой общей технике сварки следует использовать зигзагообразный узор, чтобы обеспечить сварку обеих сторон металлического соединения.

Когда металл станет чистым и начнется сварка, важно убедиться, что сварочная горелка не касается свариваемого металла. В этой общей технике сварки следует использовать зигзагообразный узор, чтобы обеспечить сварку обеих сторон металлического соединения.

Сварка TIG (GTAW)

СваркаTIG, также называемая дуговой сваркой вольфрамовым электродом, использует вольфрамовые стержни для создания четко очерченного и аккуратного сварного шва, который выглядит привлекательно.Посмотреть сообщение Для получения качественного шва металл необходимо тщательно очистить. Также важно выбирать электрод наименьшего возможного размера при сварке, чтобы свести к минимуму вероятность загрязнения. Когда дело доходит до сварки TIG, для разных металлов необходимо использовать дугу разной длины.

Для качественной работы сварщикам следует использовать дугу минимально возможной длины. В отличие от других видов сварочных технологий, этот метод может потребовать много времени и усилий и требует высокого уровня внимания и навыков, чтобы усовершенствовать технику и выполнять самые высокие стандарты работы. Также требуется внешний защитный газ. Несмотря на то, что сварка TIG может быть одной из самых сложных из всех распространенных сварочных технологий, используемых при изготовлении металлов, она обеспечивает высококачественный сварной шов и может использоваться для сварки практически любого типа металла.

Также требуется внешний защитный газ. Несмотря на то, что сварка TIG может быть одной из самых сложных из всех распространенных сварочных технологий, используемых при изготовлении металлов, она обеспечивает высококачественный сварной шов и может использоваться для сварки практически любого типа металла.

Из-за высокого уровня навыков, необходимых для овладения TIG сваркой, многие компании, занимающиеся сваркой и производством металлов, находятся в постоянном поиске профессиональных и опытных сварщиков TIG. Сварка TIG наиболее подходит для сварки автомобилей, авиакосмической сварки, производства велосипедов, мотоциклов, труб и трубопроводов, а также высокоточных сварных швов.

Дуговая сварка порошковой проволокой

Этот метод сварки почти аналогичен методу сварки MIG в том, что касается общего процесса сварки и используемого оборудования. Для этого метода сварки в производстве металлов требуется электрод, содержащий флюс и постоянное напряжение. Также требуется защитный газ, который используется для защиты сварочной поверхности от любого атмосферного загрязнения. Это быстрый процесс сварки, который можно использовать для многих различных типов металлов.

Это быстрый процесс сварки, который можно использовать для многих различных типов металлов.

Дуговая сварка порошковой проволокой стоит дороже, чем другие методы сварки. Этот метод быстро стал надежной альтернативой сварке экраном. Благодаря высокой скорости сварки и портативности этот полуавтоматический сварочный шов широко используется в строительных проектах, которые включают в себя работы по изготовлению металлических конструкций, ремонт тяжелого оборудования и монтаж металлоконструкций. Этот распространенный метод сварки эффективен при сварке толстых металлов.

Выбор правильной техники сварки

Сварочные технологии претерпели значительные изменения за последние несколько лет, что привело к появлению множества инновационных методов сварки.В связи с этим сварщикам необходимо разбираться в различных методах сварки, чтобы знать, какой из них подходит для работы. Компании, занимающиеся производством металлов, скорее всего, определят, кого нанять, в зависимости от уровня их знаний в области сварочных процессов. У каждой техники сварки есть свои плюсы и минусы, поэтому важно не торопиться, прежде чем выбрать наиболее подходящий процесс для ваших сварочных работ.

У каждой техники сварки есть свои плюсы и минусы, поэтому важно не торопиться, прежде чем выбрать наиболее подходящий процесс для ваших сварочных работ.

Покупка подходящего оборудования

Когда дело доходит до покупки сварочного оборудования, важно учитывать ваши потребности в производстве металлоконструкций.Сварщик — это, возможно, ваши самые большие расходы, поэтому убедитесь, что вы покупаете лучшее качество, которое вы можете себе позволить. Тип сварочного аппарата, который вы собираетесь купить, зависит от того, нужен ли вам простой сварочный аппарат с механизмом подачи проволоки для обычных металлических работ или аппарат, специально разработанный для промышленного производства металла. Вам также нужно будет купить сварочную проволоку, подходящую для вашего сварочного аппарата.

Другое оборудование, которое вам понадобится, включает подходящий защитный газ, сварочную тележку для увеличения портативности, твердосплавный или шиловый резец для разметки линий реза, магнитный квадрат или угловой зажим для фиксации стыков, угловую шлифовальную машину для правки, снятия фаски или шлифования. Сварные швы, молоток для стружки или проволочную щетку для удаления брызг и шлака и сварочные клещи для удаления брызг с сопла сварочной горелки и обрезки сварочной проволоки.

Сварные швы, молоток для стружки или проволочную щетку для удаления брызг и шлака и сварочные клещи для удаления брызг с сопла сварочной горелки и обрезки сварочной проволоки.

Безопасность превыше всего