всё, что вы хотели знать

Ручная дуговая сварка (она же сварка MMA, РД, РДС) с угольным электродом была придумана еще в конце 19-го века российским изобретателем Николаем Бернардосом. Тогда же изобретатель запатентовал свою технологию во многих странах Европы. Позднее он же придумал контактную сварку и дуговую сварку в среде защитного газа.

С тех пор прошло немало времени, и технология ручной дуговой сварки прошла множество модификаций. Так, например, среди домашних умельцев получила распространение не классическая дуговая сварка угольным электродом, а сварка с применением плавящихся стержней. Также сварочные аппараты получили множество новых функций, а в производстве стали применяться металлы с особыми свойствами.

Поэтому технология дуговой сварки стала несколько сложнее. В этой статье мы вам подробно расскажем, что такое ручная дуговая сварка, какие достоинства и недостатки есть данного метода соединения металлов и как выполняется РД сварка металлоконструкций.

Содержание статьи

- Общая информация

- Достоинства и недостатки

- Разновидности

- Особенности сварки

- Подбор электродов

- Вместо заключения

Общая информация

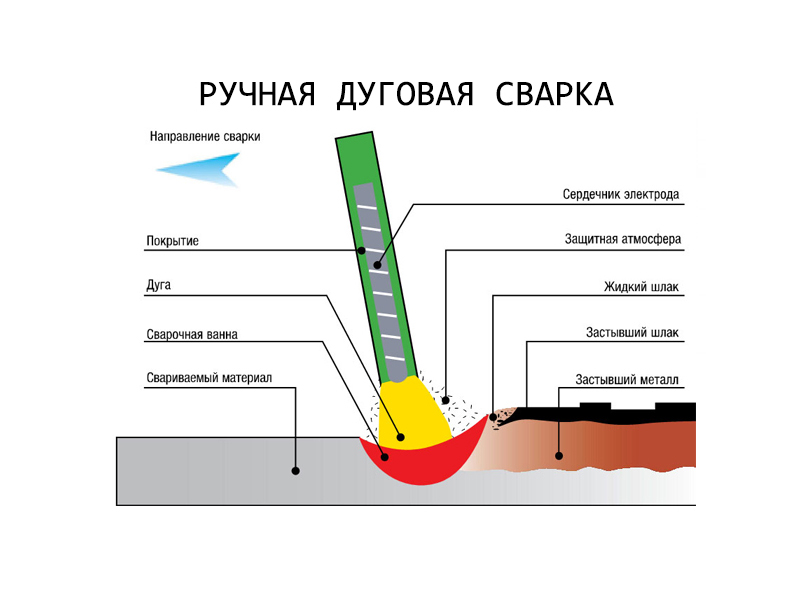

Ручная дуговая сварка MMA (MMA — общепринятое международное название) — это процесс формирования сварочного соединения с помощью электрической дуги. Дуга зажигается между электродом и поверхностью металла, горит стабильно и формирует ровный шов. Электроды для РДС изготавливаются из металлической проволоки и имеют специальное покрытие, защищающее сварочную зону от негативного влияния кислорода. В работе используются электроды, длиной до 45 сантиметров.

Дуга при ручной сварке зажигается либо методом постукивания (сварщик постукивает концом электрода о поверхность металла, не применяя силу), либо методом чирканья (по аналогии со спичечным коробком). Дуга плавит металл и одновременно с деталью плавится электрод. При плавлении электрода металл наплавляется и формируется шов. Допустимо незначительное разбрызгивание металла.

Допустимо незначительное разбрызгивание металла.

Ручная дуговая сварка MMA с помощью покрытых электродов — один из простейших видов сварки. Отсюда и множество нюансов в работе. При таком методе сварки рабочее время расходуется нерационально, много сил уходит на формирование шва, снижается производительность труда. Поэтому такая технология больше востребована у домашних умельцев, нежели на крупном заводе.

Зато с помощью РДС вам под силу наплавка валов, сварка многих типов металлов и относительно быстрый ремонт изделий из металла в домашних условиях. Также при наличии опыта и квалификации можно выполнить разные типы швов, в том числе трудоемкие, вроде потолочных.

Достоинства и недостатки

Ручная дуговая сварка плавящимся электродом не зря является самым популярным методом соединения металлов. С ее помощью можно выполнить несложный ремонт, сформировать короткие прочные швы, провести быстрое техническое обслуживание какого-нибудь оборудования. Но это еще не все плюсы.

По сравнению с другими технологиями сварочные аппараты для РДС сварки стоят недорого, они компакты и просты в использовании. Также для работы не требуется дополнительная защита сварочной зоны с помощью газа или флюса, поскольку с этой задачей справляется электрод. Еще один плюс — возможность работать практически в любых условиях: и на улице, и в цеху, и на ветру, и под палящим солнцем. А это важно, если нужно произвести быстрый ремонт в «полевых» условиях.

Не стоит забывать, что РДС подходит для сварки самых разных металлов: от углеродистых и легированных сталей до чугуна, алюминия и меди. При этом толщина деталей может достигать нескольких сантиметров и мощный сварочный аппарат справится с этой задачей. Также можно произвести сварку в любом пространственном положении, если это потребуется.

Теперь о недостатках. РД по металлу требует частых перерывов в работе. Они необходимы, чтобы заменить расплавленный электрод на новый. А его расход может быть очень большим при отсутствии опыта или при сварке толстых металлов. Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить.

Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить.

Ручная сварка с применением электрода подразумевает образование шлака вокруг сварочной зоны и шва. С одной стороны, это хорошо, поскольку шлак дополнительно защищает сварочную ванну от кислорода. Но после работы шлак нужно удалить с поверхности металла. Этот процесс может быть трудоемким и отнимает немало времени.

Из-за этих двух недостатков ручная дуговая сварка считается одной из самых медленных. Она приводит к перерасходу времени и не идет ни в какое сравнение с конкурентами, вроде MIG сварки. Вы должны взять во внимание этот недостаток.

Из-за того, что в работе нельзя использовать электроды до конца, а принято часто заменять их на новые, происходит перерасход комплектующих. Выходит, что в работе используется не более 70% электрода, остальное считается огарком. Этот факт увеличивает себестоимость работ.

Несмотря на относительную универсальность, с помощью РДС не получится сварить олово или цинк. И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления.

И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления.

Ну и последний минус, который нужно упомянуть. В ручной дуговой сварке ток проходит по всей длине электрода, и если значение тока будет слишком велико, то стержень может перегреться и защитное покрытие разрушится. Из-за этого вы просто не сможете установить высокие значения тока, чтобы хоть как-то ускорить работу. Это еще одна причина, почему скорость работы при ручной сварке металлоконструкций может быть ниже, чем при использовании других методов сварки.

Разновидности

Нельзя выбрать какой-то один определенный способ сварки РДС, поскольку технология проста и не имеет дополнительной классификации. Конечно, можно классифицировать ручную дуговую сварку по типу используемого электрода, по типу получаемого шва или по типу дуги. Но это лишь усложняет понимание сути технологии. Поэтому предлагаем сразу приступить к изучению основ РД сварки, не вдаваясь в подробности классификации.

Конечно, можно классифицировать ручную дуговую сварку по типу используемого электрода, по типу получаемого шва или по типу дуги. Но это лишь усложняет понимание сути технологии. Поэтому предлагаем сразу приступить к изучению основ РД сварки, не вдаваясь в подробности классификации.

Особенности сварки

Понимая принцип ручной дуговой сварки плавящимся электродом можно приступить к самому сварочному процессу. Для начала разберемся, в каких случаях такая сварка целесообразна. РД по металлу целесообразна том случае, если толщина детали начинается от 2 миллиметров и не превышает 50 миллиметров. Также целесообразна сварка легированных, углеродистых и нержавеющих сталей. РДС отлично подойдет для мелкосерийного производства или для сварки штучных изделий. Если металлы толще и деталей много, то рекомендуем заменить ММА сварку на MAG.

Если детали будут слишком тонкими, то они будут плавиться слишком быстро. Это приводит к образованию дефектов, шов просто не успевает сформироваться. Даже если вы установите минимальное значение тока. Используйте другие технологии сварки тонкого металла, не рискуйте.

Даже если вы установите минимальное значение тока. Используйте другие технологии сварки тонкого металла, не рискуйте.

Технология ручной дуговой сварки начинается с основ о пространственном положении. Мы писали, что ручная дуговая сварка плавящимся электродом возможна в любом положении. Это правда, но с оговорками. Дело в том, что не все электроды позволяют выполнить сложные потолочные или вертикальные швы. Они плавятся слишком быстро и стекающий металл не позволяет сформировать шов. Обратите на это внимание перед выполнением ответственной работы.

По этой причине наилучший результат достижим именно в нижнем или горизонтальном пространственном положении. Такую работу сможет выполнить сварщик даже с низкой квалификацией, можно использовать электроды большего диаметра и установить на сварочном аппарате большую силу тока, чтобы ускорить рабочий процесс. Так что если вы можете заменить потолочные швы на нижние — не отказывайтесь от такого решения.

Если вы используете метод ручной дуговой сварки покрытыми стержнями и вам все же нужно сделать потолочных шов, то выберите электроды небольшого диаметра и установите на аппарате минимальное значение сварочного тока. Работайте не медленно и не быстро, постарайтесь найти «золотую середину» в скорости ведения дуги. Ведите дугу уверенно и не отклоняйтесь в стороны.

Теперь поговорим о типе и полярности тока. Сварка ММА может производить на постоянке и на переменке, выбор режима зависит от электродов. Обязательно читайте упаковку ваших стержней перед работой, некоторые электроды могут быть предназначены только для работы на одном типе тока.

Одно известно точно — при постоянном токе дуга горит стабильнее, чем при переменном. Это заметно даже при использовании универсальных стержней, способных работать с любым родом тока. Словом, если вы начинающий сварщик, то приобретайте универсальные комплектующие и экспериментируйте с настройками.

Что касается полярности, то ее выбор зависит от того, какая скорость плавления электрода вам необходима. Если выберите обратную полярность и установите постоянный ток, то электрод будет плавиться медленнее и равномернее. Это наиболее приемлемый вариант. Есть электроды, которые работают одинокого хорошо с любой полярностью.

Если выберите обратную полярность и установите постоянный ток, то электрод будет плавиться медленнее и равномернее. Это наиболее приемлемый вариант. Есть электроды, которые работают одинокого хорошо с любой полярностью.

Ручная сварка железа или никеля имеет свои сложности. В работе металл может быть подвержен проблеме, называемой магнитным дутьем. Магнитное дутье — это когда дуга начинает непроизвольно отклоняться от сварочной ванны из-за магнитных свойств металла. Чтобы избежать этих проблем установите на сварочнике переменный ток, это может помочь.

Подбор электродов

Электроды так же важны, как и соблюдение технологии сварки. От их правильного выбора во многом зависит качество будущего шва. Нужно подбирать стержни в соответствии с металлом, который вы собираетесь варить. Многие характеристики электрода можно узнать по его маркировке. О том, как читать маркировку мы рассказывали в этой статье.

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва. Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных.

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов. При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее. Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Вам придется еще чаще прерывать сварку и менять электроды на новые.

Вместо заключения

Ручная дуговая наплавка покрытыми электродами — классический и проверенный годами метод соединения деталей из металла. Она проста, не требует использования дополнительных комплектующих и ее основы понятны даже людям, далеким от сварки.

Чтобы обучиться этому делу, прочтите на нашем сайте дополнительные материалы по сварке. Также у нас вы найдете руководства на сварочные работы, обучающие статьи и полезную информацию по изготовлению самодельных сварочников и комплектующих. Делитесь свои опытом в комментариях, он наверняка будет полезен для начинающих сварщиков. Желаем удачи в работе!

Дуговая сварка

Содержание статьи

1. Технология дуговой сварки, ее преимущества и недостатки.

2. Классификация дуговой сварки, защитные и стабилизирующие покрытия

Технология дуговой сварки, ее преимущества и недостатки.

Определение 1

Дуговая сварка – это способ соединения металлов, который основан на их нагреве благодаря теплу, выделяемому электрической дугой.

Температура дуги существенно выше, чем температура плавления жаростойких сплавов и металлов. Дуговая сварка предполагает обязательное использование электрода — между соединяемым металлом и электродом возникает дуга. К преимуществам дуговой сварки относится высокая производительность и сравнительно дешевые расходные материалы. Также упрощенная схема дуговой сварки способствует появлению возможности ее механизации и автоматизации. Еще одно преимущество дуговой сварки заключается в малой поверхности разогреваемого участка, что способствует экономии энергии и ограниченной поверхности обработки. Один из недостатков такого вида сварки является привязка к электрической сети, а также необходимость в наличии преобразовательных устройств, трансформаторов и организации процесса подготовки поверхности.

Определение 2

Электрод – это металлический или неметаллический стержень, изготовленный из электропроводного материала, который предназначен для подвода электрического тока к свариваемому изделию.

К электроду и свариваемой поверхности от сварочного трансформатора подводится электрическая энергия для поддержания и образования электродуги. Во момент соприкосновения электрода и свариваемого изделия протекает сварочный ток. Из-за действия тепла электродуги кромки изделия и металл электрода расплавляются, что приводит к образованию сварочной ванны, некоторое время находящаяся в расплавленном состоянии. В ней электродный металл и и расплавленный металл изделия смешиваются, а всплывающий шлак образует защитную пленку. При затвердевании металла образуется сварное соединение. В процессе дуговой сварки могут использоваться неплавящиеся и плавящиеся электроды. При использовании плавящихся электродов образование сварного шва осуществляется при его собственном расплавлении, а во втором случае при расплавлении присадки проволоки, вводящаяся в сварочную ванну. Чтобы защитить металл шва от окисления используются защитные газы, которые подаются из сварочной головки. К таким газам относятся:

- гелий,

- аргон,

- углекислый газ.

Чтобы увеличить устойчивость дуги в электрод добавляются ионизируемые элементы: натрий, калий, кальций.

Классификация дуговой сварки, защитные и стабилизирующие покрытия

Дуговая сварка классифицируется по следующим основным признакам:

- Степень механизации. Согласно данному признаку дуговая сварка может быть ручной, полуавтоматической и автоматической.

- Род тока. Согласно данному признаку дуговая сварка может быть с электрической дугой, которая питается постоянным током прямой полярности, с электрической дугой, которая питается постоянным током обратной полярности и с электрической дугой, которая питается переменным током.

- Тип дуги. Согласно данному признаку дуговая сварка может быть с зависимой дугой (прямое действие) и с независимой дугой (косвенное действие).

- Свойства сварочного электрода. Согласно данному признаку дуговая сварка может осуществляться плавящимся электродом или неплавящимся (графитовый, вольфрамовый или угольный).

- Условия наблюдения за процессом горения дуги. Согласно данному признаку дуговая сварка может быть открытой, полуоткрытой и закрытой.

- Род защиты сварки от окружающего воздуха. Согласно данному признаку дуговая сварка может быть без защиты (электрод со стабилизирующим покрытием или голым электродом), со шлаковой защитой (под флюсом или толстопокрытыми электродами), с газовой защитой (осуществляется в среде защитных газов), со шлакогазовой защитой (толостопокрытые электроды) и с комбинированной защитой (покрытие и газовая защита или флюс).

Стабилизирующие покрытия для дуговой сварки представляют собой материалы, в которых содержатся элементы, легко ионизирующие дугу. Такие покрытия наносятся тонким слоем на стержни электродов, которые используются при дуговой ручной сварки. Защитными покрытиями являются механические смеси разнообразных материалов, которые способны ограждать расплавленный металл от воздействия воздуха, рафинировать и легировать металл шва, а также стабилизировать горение дуги.

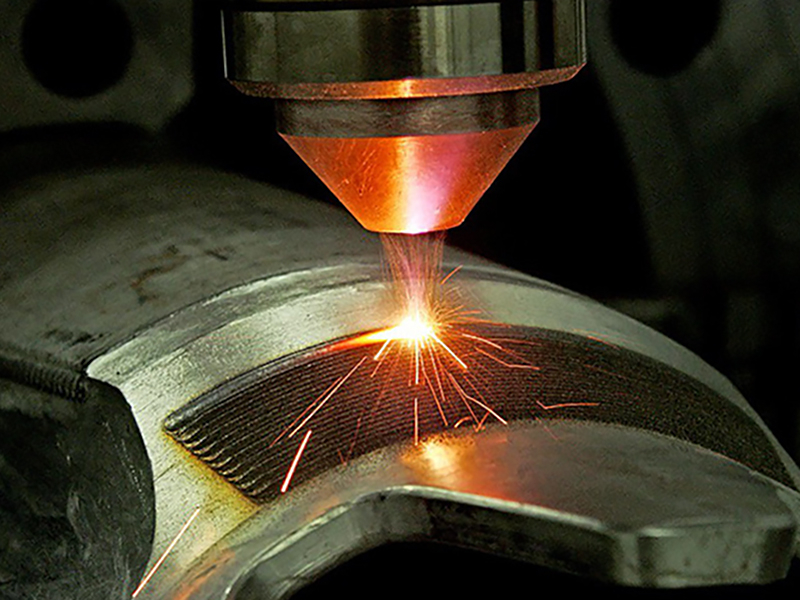

Наиболее широкое распространение получили средне- и толстопокрытые сварочные электроды, используемые при ручной дуговой сварки и наплавки. Такие электроды изготавливаются в специальных цехах или на заводах. В настоящее время широкое распространение получила плазменная сварка, при которой дуга между инертными электродами применяется для высокотемпературного нагрева промежуточного носителя, в качестве которого может использоваться водяной пар.

Сообщество экспертов Автор24

Автор этой статьи Дата последнего обновления статьи: 03.03.2022

дуговая или полуавтомат? Сравнение, плюсы и минусы, сферы и особенности применения

Главная » Технология

Что собой представляют ручная дуговая и полуавтоматическая сварка, и каковы их основные отличия друг от друга?

При ручной дуговой сварке используются как плавящиеся, так неплавящиеся электроды. Во время работы сварщик плавит металл электрической дугой. Этот процесс обеспечивает смешивание расплавленного материала, из которого состоит заготовка, и электродного. Качество полученного шва определяет химический состав соединения и показатель свариваемости. Также важно учитывать диаметр, химический состав и вид используемого электрода. Ручная сварка предполагает еще и выбор оптимального режима, который зависит от длины сварочной дуги и плотности тока и его силы.

Во время работы сварщик плавит металл электрической дугой. Этот процесс обеспечивает смешивание расплавленного материала, из которого состоит заготовка, и электродного. Качество полученного шва определяет химический состав соединения и показатель свариваемости. Также важно учитывать диаметр, химический состав и вид используемого электрода. Ручная сварка предполагает еще и выбор оптимального режима, который зависит от длины сварочной дуги и плотности тока и его силы.

Содержание

- 1 Какая сварка лучше

- 2 Плюсы и минусы ручной дуговой сварки

- 3 Плюсы и минусы полуавтоматической сварки

- 4 Сферы и особенности применения

Способ ручной сварки определяется толщиной металла и предполагаемой длиной шва. Толстые металлические листы сваривают за несколько подходов, а тонкие заготовки можно соединить внахлест. Разделяют ручную верхнюю и нижнюю сварки.

Главное отличие полуавтоматической сварки от ручной – использование не электродов, а порошковой проволоки, подаваемой во время процесса сваривания автоматически при помощи катушки.

Сам процесс сваривания осуществляется работником вручную. Это позволяет получить все преимущества ручного способа и увеличить при этом эффективность труда.

Во время работы полуавтоматом нет нужды делать перерывы для замены электрода. Полуавтоматическая сварка может происходить в среде защитных газов. Также можно использовать самозащитную проволоку.

Какая сварка лучше

Утверждать, что полуавтомат лучше, чем электродуговая сварка или наоборот, неправильно. Каждый вариант имеет свои преимущества и недостатки, которые нужно учитывать, прежде чем выбирать определенный вид сварки.

Плюсы и минусы ручной дуговой сварки

Преимущества:

- Простота эксплуатации и обслуживания оборудования. Освоить азы дуговой сварки под силу практически каждому человеку.

- Такая сварка может осуществляться в разном положении: как снизу и сверху, так и под углом и сбоку.

- Благодаря возможности использования согнутого электрода, шов может быть проложен на труднодоступных участках изделия.

- Метод ручной сварки позволяет работать с большим количеством металлов.

Недостатки:

- Электромагнитное излучение, которое исходит во время работы, наносит вред здоровью работника.

- Качество швов зависит, в первую очередь, от умений сварщика.

- По сравнению с другими вариантами у дуговой сварки нет такого же коэффициента полезного действия и производительности.

Плюсы и минусы полуавтоматической сварки

Преимущества:

- Можно работать даже с теми металлическими изделиями, которые незначительно подверглись коррозии.

- Процесс соединения не требует значительных затрат на расходные материалы.

- Спектр применения полуавтоматов достаточно высок, их можно использовать для сварки тонких стальных листов толщиной до 0,5 мм.

- Можно использовать проволоку из медного сплава.

- В процессе работы жидкий металл надежно защищен от воздействия воздуха.

- На швах не появляется окись и шлак.

- Соединение создается быстрее, чем при ручной сварке.

Недостатки:

- Если нет защитной газовой струи, металл из сварочной ванны может сильно разбрызгиваться.

- Сварка полуавтоматом создает более яркую электрическую дугу, поэтому к вопросу о защите глаз нужно подойти серьезно.

Сферы и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами .

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.

Рейтинг

( 2 оценки, среднее 5 из 5 )

0

Ануфриенок Константин/ автор статьи

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 14 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Понравилась статья? Поделиться с друзьями:

Ручная дуговая сварка

Рис. |

При плавлении на торце электрода возникает капля жидкого металла, которая под действием силы тяжести, электромагнитных сил и газового дутья, возникающего вследствие интенсивного газо-образования, с ускорением вводится в сварочную ванну. При сварке потолочных швов именно электро-магнитные силы и газовое дутье обеспечивают перенос металла электрода на свариваемый шов.

В состав металла шва входит основной металл и металл электрода. При ручной сварке доля электрод-ного металла в шве колеблется в широких пределах: от 30 до 80%.

Ручная дуговая

сварка широко применяется при производстве

металлоконструкций из стали, чугуна,

медных и алюминиевых сплавов с толщиной

свариваемых заготовок от 1 до 50 мм.

Особенно эта сварка удобна и выгодна

при выполнении коротких и криволинейных

швов в любых пространственных положениях,

в труднодоступных местах. Недостатками

ручной сварки являются малая

производительность, зависимость качества

шва от квалификации сварщика.

Одним из важнейших технологических свойств металлов является их свариваемость.

Свариваемостью называют свойство металла или сочетания металлов при установленной технологии сварки образовывать соединения, свойства которых (физические, механические и др.) близки к свойствам основного металла.

На свариваемость влияют химический состав электрода и основного металла, режим сварки, температура окружающей среды, условия закрепления элементов конструкции при сварке и другие конструктивные, технологические, а также эксплуатационные условия.

Для ручной дуговой

сварки стержень электрода изготовляют

из сварочной проволоки, диаметром от

0,3 до 12 мм, их рубят на куски длиной

250–450 мм, затем на них наносят покрытие

толщиной 0,1–2,5 мм, на сторону. Стандартом

выпускают 77 марок сварочной проволоки,

которые подразделяют на три группы: низкоуглеродистую (шесть марок) – с содержанием углерода

до 0,13 %, для сварки низко и среднеуглеродистых

сталей; легированную (30 марок) – для сварки низколегированных,

теплоустойчивых сталей; высоколегированную (41 марок) – для сварки хромистых,

хромоникелевых и других специальных

легированных сталей.

Электроды классифицируются по: назначению, виду и толщине покрытия, механическим свойствам металла шва, допустимым пространственным положениям сварки, роду и полярности тока.

По назначению электроды подразделяются на следующие группы с присвоением соответствующего буквенного обозначения; для сварки: углеродистых и низколегированных конструкционных сталей (с σв < 600 МПа) – У; легированных конструкционных сталей с σв > 600 МПа – Л; легированных теплоустойчивых сталей – Т; высоколегированных сталей с особыми свойствами – В, для наплавки – Н.

Покрытие электрода

предназначено для газошлаковой защиты

расплавленного металла от воздействия

атмосферы (кислорода, азота, водорода),

для повышения устойчивости горения

дуги, легирования и рафинирования

металла шва, а также для образования на

поверхности шва шлаковой корки

способствующей медленному его остыванию.

Состав покрытия определяется маркой

электрода. В состав покрытия входят

следующие компоненты:

В состав покрытия входят

следующие компоненты:

– Стабилизующие (соединения калия, кальция, бария; SiNa и SiK, мел, мрамор, углекислый барий), которые увеличивают степень ионизации дугового промежутка и повышает устойчивость горения дуги;

– Газообразующие (крахмал, декстрин, мрамор, магнезит), образующие при нагреве защитную газовую атмосферу вокруг дуги и сварочной ванны;

– Шлакообразующие (полевой шпат, магнезит, марганцевая руда), которые образуют на поверхности сварочной ванны жидкий шлак защищающий расплавленный металл от воздействия воздуха, а также раскисляет и легирует металла шва.

– Раскисляющие (FeMn, FeSi и Al и др.) – для восстановления окислов, находящихся в сварочной ванне.

– Легирующие (FeC2 , FeTi, FeMo и др.) – для получения требуемого химического состава и механических свойств металла шва.

– Связующие (жидкое

натриевое стекло Na2O∙nSiO2 и др. ), которые связывают порошкообразные

компоненты покрытия и соединяют его с

металлическим стержнем.

), которые связывают порошкообразные

компоненты покрытия и соединяют его с

металлическим стержнем.

По толщине покрытия электроды изготавливаются с тонким (где D/d ≤ 1.2) – присвоен индекс М; средним (1,2 < D/d ≤ 1.45) – C; толстым (1.45 < D/d ≤ 1.8) – Д и особо толстым (D/d > 1.8) – Г покрытием, где D и d –диаметры электрода и стержня соответственно.

По видам покрытия электроды подразделяются: с кислым (на основе SiO2, Fe2O3, MnO) – А; основным (на основе СаСО3, MgCO3, CaF2) – Б; рутиловым (на основе TiO2) – Р; целлюлозным (на основе целлюлоза и другие органические вещества) – И, покрытием, а так же с покрытием смешанного вида – С двойным обозначением и с прочими видами покрытий – П.

Arc welding — Wikipedia

Gas metal arc welding

Man welding a metal structure in a newly constructed house in Bengaluru, India

Arc welding is a welding process that is used to join metal to metal by using electricity to create enough heat to melt metal, and the melted metals, when cool, result in a binding of the metals. It is a type of welding that uses a welding power supply to create an electric arc between a metal stick («electrode») and the base material to melt the metals at the point of contact. Arc welders can use either direct (DC) or alternating (AC) current, and consumable or non-consumable electrodes.

It is a type of welding that uses a welding power supply to create an electric arc between a metal stick («electrode») and the base material to melt the metals at the point of contact. Arc welders can use either direct (DC) or alternating (AC) current, and consumable or non-consumable electrodes.

The welding area is usually protected by some type of shielding gas (e.g. an inert gas), vapor, or slag. Arc welding processes may be manual, semi-automatic, or fully automated. First developed in the late part of the 19th century, arc welding became commercially important in shipbuilding during the Second World War. Today it remains an important process for the fabrication of steel structures and vehicles.

Contents

- 1 Power supplies

- 2 Consumable electrode methods

- 3 Non-consumable electrode methods

- 4 Corrosion issues

- 5 Safety issues

- 5.1 Heat, fire, and explosion hazard

- 5.2 Eye damage

- 5.3 Inhaled matter

- 5.

4 Electrical safety

4 Electrical safety - 5.5 Interference with pacemakers

- 6 History

- 7 See also

- 8 References

- 8.1 Notes

- 8.2 Sources

- 9 Further reading

- 10 External links

Power supplies

Engine driven welder capable of AC/DC welding

A diesel powered welding generator (the electric generator is on the left) as used in Indonesia

To supply the electrical energy necessary for arc welding processes, a number of different power supplies can be used. The most common classification is constant current power supplies and constant voltage power supplies. In arc welding, the voltage is directly related to the length of the arc, and the current is related to the amount of heat input. Constant current power supplies are most often used for manual welding processes such as gas tungsten arc welding and shielded metal arc welding, because they maintain a relatively constant current even as the voltage varies. This is important because in manual welding, it can be difficult to hold the electrode perfectly steady, and as a result, the arc length and thus voltage tend to fluctuate. Constant voltage power supplies hold the voltage constant and vary the current, and as a result, are most often used for automated welding processes such as gas metal arc welding, flux cored arc welding, and submerged arc welding. In these processes, arc length is kept constant, since any fluctuation in the distance between the wire and the base material is quickly rectified by a large change in current. For example, if the wire and the base material get too close, the current will rapidly increase, which in turn causes the heat to increase and the tip of the wire to melt, returning it to its original separation distance.[1] Under normal arc length conditions, a constant current power supply with a stick electrode operates at about 20 volts.[2]

This is important because in manual welding, it can be difficult to hold the electrode perfectly steady, and as a result, the arc length and thus voltage tend to fluctuate. Constant voltage power supplies hold the voltage constant and vary the current, and as a result, are most often used for automated welding processes such as gas metal arc welding, flux cored arc welding, and submerged arc welding. In these processes, arc length is kept constant, since any fluctuation in the distance between the wire and the base material is quickly rectified by a large change in current. For example, if the wire and the base material get too close, the current will rapidly increase, which in turn causes the heat to increase and the tip of the wire to melt, returning it to its original separation distance.[1] Under normal arc length conditions, a constant current power supply with a stick electrode operates at about 20 volts.[2]

The direction of current used in arc welding also plays an important role in welding. Consumable electrode processes such as shielded metal arc welding and gas metal arc welding generally use direct current, but the electrode can be charged either positively or negatively. In general, the positively charged anode will have a greater heat concentration (around 60%).[3] «Note that for stick welding in general, DC+ polarity is most commonly used. It produces a good bead profile with a higher level of penetration. DC- polarity results in less penetration and a higher electrode melt-off rate. It is sometimes used, for example, on thin sheet metal in an attempt to prevent burn-through.»[4] «With few exceptions, electrode-positive (reversed polarity) results in deeper penetration. Electrode-negative (straight polarity) results in faster melt-off of the electrode and, therefore, faster deposition rate.»[5] Non-consumable electrode processes, such as gas tungsten arc welding, can use either type of direct current (DC), as well as alternating current (AC).

Consumable electrode processes such as shielded metal arc welding and gas metal arc welding generally use direct current, but the electrode can be charged either positively or negatively. In general, the positively charged anode will have a greater heat concentration (around 60%).[3] «Note that for stick welding in general, DC+ polarity is most commonly used. It produces a good bead profile with a higher level of penetration. DC- polarity results in less penetration and a higher electrode melt-off rate. It is sometimes used, for example, on thin sheet metal in an attempt to prevent burn-through.»[4] «With few exceptions, electrode-positive (reversed polarity) results in deeper penetration. Electrode-negative (straight polarity) results in faster melt-off of the electrode and, therefore, faster deposition rate.»[5] Non-consumable electrode processes, such as gas tungsten arc welding, can use either type of direct current (DC), as well as alternating current (AC). With direct current however, because the electrode only creates the arc and does not provide filler material, a positively charged electrode causes shallow welds, while a negatively charged electrode makes deeper welds.[6] Alternating current rapidly moves between these two, resulting in medium-penetration welds. One disadvantage of AC, the fact that the arc must be re-ignited after every zero crossing, has been addressed with the invention of special power units that produce a square wave pattern instead of the normal sine wave, eliminating low-voltage time after the zero crossings and minimizing the effects of the problem.[7]

With direct current however, because the electrode only creates the arc and does not provide filler material, a positively charged electrode causes shallow welds, while a negatively charged electrode makes deeper welds.[6] Alternating current rapidly moves between these two, resulting in medium-penetration welds. One disadvantage of AC, the fact that the arc must be re-ignited after every zero crossing, has been addressed with the invention of special power units that produce a square wave pattern instead of the normal sine wave, eliminating low-voltage time after the zero crossings and minimizing the effects of the problem.[7]

Duty cycle is a welding equipment specification which defines the number of minutes, within a 10-minute period, during which a given arc welder can safely be used. For example, an 80 A welder with a 60% duty cycle must be «rested» for at least 4 minutes after 6 minutes of continuous welding.[8] Failure to observe duty cycle limitations could damage the welder. Commercial- or professional-grade welders typically have a 100% duty cycle.

Commercial- or professional-grade welders typically have a 100% duty cycle.

Consumable electrode methods

Main articles: Shielded metal arc welding, Gas metal arc welding, Flux-cored arc welding, and Submerged arc welding

Shielded metal arc welding

One of the most common types of arc welding is shielded metal arc welding (SMAW), which is also known as manual metal arc welding (MMAW) or stick welding. An electric current is used to strike an arc between the base material and a consumable electrode rod or stick. The electrode rod is made of a material that is compatible with the base material being welded and is covered with a flux that gives off vapors that serve as a shielding gas and provide a layer of slag, both of which protect the weld area from atmospheric contamination. The electrode core itself acts as filler material, making a separate filler unnecessary. The process is very versatile, requiring little operator training and inexpensive equipment. However, weld times are rather slow, since the consumable electrodes must be frequently replaced and because slag, the residue from the flux, must be chipped away after welding.[9] Furthermore, the process is generally limited to welding ferrous materials, though specialty electrodes have made possible the welding of cast iron, nickel, aluminum, copper and other metals. The versatility of the method makes it popular in a number of applications including repair work and construction.[10]

However, weld times are rather slow, since the consumable electrodes must be frequently replaced and because slag, the residue from the flux, must be chipped away after welding.[9] Furthermore, the process is generally limited to welding ferrous materials, though specialty electrodes have made possible the welding of cast iron, nickel, aluminum, copper and other metals. The versatility of the method makes it popular in a number of applications including repair work and construction.[10]

Gas metal arc welding (GMAW), commonly called MIG (for metal/inert-gas), is a semi-automatic or automatic welding process with a continuously fed consumable wire acting as both electrode and filler metal, along with an inert or semi-inert shielding gas flowed around the wire to protect the weld site from contamination. Constant voltage, direct current power source is most commonly used with GMAW, but constant current alternating current are used as well. With continuously fed filler electrodes, GMAW offers relatively high welding speeds; however the more complicated equipment reduces convenience and versatility in comparison to the SMAW process. Originally developed for welding aluminum and other non-ferrous materials in the 1940s, GMAW was soon economically applied to steels. Today, GMAW is commonly used in industries such as the automobile industry for its quality, versatility and speed. Because of the need to maintain a stable shroud of shielding gas around the weld site, it can be problematic to use the GMAW process in areas of high air movement such as outdoors.[11]

Originally developed for welding aluminum and other non-ferrous materials in the 1940s, GMAW was soon economically applied to steels. Today, GMAW is commonly used in industries such as the automobile industry for its quality, versatility and speed. Because of the need to maintain a stable shroud of shielding gas around the weld site, it can be problematic to use the GMAW process in areas of high air movement such as outdoors.[11]

Flux-cored arc welding (FCAW) is a variation of the GMAW technique. FCAW wire is actually a fine metal tube filled with powdered flux materials. An externally supplied shielding gas is sometimes used, but often the flux itself is relied upon to generate the necessary protection from the atmosphere. The process is widely used in construction because of its high welding speed and portability.

Submerged arc welding (SAW) is a high-productivity welding process in which the arc is struck beneath a covering layer of granular flux. This increases arc quality, since contaminants in the atmosphere are blocked by the flux. The slag that forms on the weld generally comes off by itself and, combined with the use of a continuous wire feed, the weld deposition rate is high. Working conditions are much improved over other arc welding processes since the flux hides the arc and no smoke is produced. The process is commonly used in industry, especially for large products.[12] As the arc is not visible, it is typically automated. SAW is only possible in the 1F (flat fillet), 2F (horizontal fillet), and 1G (flat groove) positions.

The slag that forms on the weld generally comes off by itself and, combined with the use of a continuous wire feed, the weld deposition rate is high. Working conditions are much improved over other arc welding processes since the flux hides the arc and no smoke is produced. The process is commonly used in industry, especially for large products.[12] As the arc is not visible, it is typically automated. SAW is only possible in the 1F (flat fillet), 2F (horizontal fillet), and 1G (flat groove) positions.

Non-consumable electrode methods

Gas tungsten arc welding (GTAW), or tungsten/inert-gas (TIG) welding, is a manual welding process that uses a non-consumable electrode made of tungsten, an inert or semi-inert gas mixture, and a separate filler material. Especially useful for welding thin materials, this method is characterized by a stable arc and high quality welds, but it requires significant operator skill and can only be accomplished at relatively low speeds. It can be used on nearly all weldable metals, though it is most often applied to stainless steel and light metals. It is often used when quality welds are extremely important, such as in bicycle, aircraft and marine applications.[13]

It can be used on nearly all weldable metals, though it is most often applied to stainless steel and light metals. It is often used when quality welds are extremely important, such as in bicycle, aircraft and marine applications.[13]

A related process, plasma arc welding, also uses a tungsten electrode but uses plasma gas to make the arc. The arc is more concentrated than the GTAW arc, making transverse control more critical and thus generally restricting the technique to a mechanized process. Because of its stable current, the method can be used on a wider range of material thicknesses than can the GTAW process and is much faster. It can be applied to all of the same materials as GTAW except magnesium; automated welding of stainless steel is one important application of the process. A variation of the process is plasma cutting, an efficient steel cutting process.[14]

Other arc welding processes include atomic hydrogen welding, carbon arc welding, electroslag welding, electrogas welding, and stud arc welding.

Corrosion issues

Main articles: Hydrogen embrittlement and Galvanic corrosion

Some materials, notably high-strength steels, aluminum, and titanium alloys, are susceptible to hydrogen embrittlement. If the electrodes used for welding contain traces of moisture, the water decomposes in the heat of the arc and the liberated hydrogen enters the lattice of the material, causing its brittleness. Stick electrodes for such materials, with special low-hydrogen coating, are delivered in sealed moisture-proof packaging. New electrodes can be used straight from the can, but when moisture absorption may be suspected, they have to be dried by baking (usually at 450 to 550 °C or 840 to 1,020 °F) in a drying oven. Flux used has to be kept dry as well.[15]

Some austenitic stainless steels and nickel-based alloys are prone to intergranular corrosion. When subjected to temperatures around 700 °C (1,300 °F) for too long a time, chromium reacts with carbon in the material, forming chromium carbide and depleting the crystal edges of chromium, impairing their corrosion resistance in a process called sensitization. Such sensitized steel undergoes corrosion in the areas near the welds where the temperature-time was favorable for forming the carbide. This kind of corrosion is often termed weld decay.

Such sensitized steel undergoes corrosion in the areas near the welds where the temperature-time was favorable for forming the carbide. This kind of corrosion is often termed weld decay.

Knifeline attack (KLA) is another kind of corrosion affecting welds, impacting steels stabilized by niobium. Niobium and niobium carbide dissolves in steel at very high temperatures. At some cooling regimes, niobium carbide does not precipitate, and the steel then behaves like unstabilized steel, forming chromium carbide instead. This affects only a thin zone several millimeters wide in the very vicinity of the weld, making it difficult to spot and increasing the corrosion speed. Structures made of such steels have to be heated in a whole to about 1,000 °C (1,830 °F), when the chromium carbide dissolves and niobium carbide forms. The cooling rate after this treatment is not important.[16]

Filler metal (electrode material) improperly chosen for the environmental conditions can make them corrosion-sensitive as well. There are also issues of galvanic corrosion if the electrode composition is sufficiently dissimilar to the materials welded, or the materials are dissimilar themselves. Even between different grades of nickel-based stainless steels, corrosion of welded joints can be severe, despite that they rarely undergo galvanic corrosion when mechanically joined.[17]

There are also issues of galvanic corrosion if the electrode composition is sufficiently dissimilar to the materials welded, or the materials are dissimilar themselves. Even between different grades of nickel-based stainless steels, corrosion of welded joints can be severe, despite that they rarely undergo galvanic corrosion when mechanically joined.[17]

Safety issues

Welding safety checklist

Welding can be a dangerous and unhealthy practice without the proper precautions; however, with the use of new technology and proper protection the risks of injury or death associated with welding can be greatly reduced.

Heat, fire, and explosion hazard

Because many common welding procedures involve an open electric arc or flame, the risk of burns from heat and sparks is significant. To prevent them, welders wear protective clothing in the form of heavy leather gloves and protective long sleeve jackets to avoid exposure to extreme heat, flames, and sparks. The use of compressed gases and flames in many welding processes also pose an explosion and fire risk; some common precautions include limiting the amount of oxygen in the air and keeping combustible materials away from the workplace.[18]

The use of compressed gases and flames in many welding processes also pose an explosion and fire risk; some common precautions include limiting the amount of oxygen in the air and keeping combustible materials away from the workplace.[18]

Eye damage

Auto darkening welding hood with 90 × 110 mm cartridge and 3.78 × 1.85 in viewing area

Exposure to the brightness of the weld area leads to a condition called arc eye in which ultraviolet light causes inflammation of the cornea and can burn the retinas of the eyes. Welding goggles and helmets with dark face plates—much darker than those in sunglasses or oxy-fuel goggles—are worn to prevent this exposure. In recent years, new helmet models have been produced featuring a face plate which automatically self-darkens electronically.[19] To protect bystanders, transparent welding curtains often surround the welding area. These curtains, made of a polyvinyl chloride plastic film, shield nearby workers from exposure to the UV light from the electric arc. [20]

[20]

Inhaled matter

Welders are also often exposed to dangerous gases and particulate matter. Processes like flux-cored arc welding and shielded metal arc welding produce smoke containing particles of various types of oxides. The size of the particles in question tends to influence the toxicity of the fumes, with smaller particles presenting a greater danger. Additionally, many processes produce various gases (most commonly carbon dioxide and ozone, but others as well) that can prove dangerous if ventilation is inadequate.

Electrical safety

While the open-circuit voltage of an arc welding machine may be only a few tens of volts up to about 120 volts, even these low voltages can present a hazard of electric shock for the operators. Locations such as ship’s hulls, storage tanks, metal structural steel, or in wet areas are usually at earth ground potential and operators may be standing or resting on these surfaces during operating of the electric arc. Welding machines operating off AC power distribution systems must isolate the arc circuit from earth ground to prevent insulation faults in the machine from exposing operators to high voltage. The return clamp of the welding machine is located near to the work area, to reduce the risk of stray current traveling a long way to create heating hazards or electric shock exposure, or to cause damage to sensitive electronic devices.[21] Welding operators are careful to install return clamps so that welding current cannot pass through the bearings of electric motors, conveyor rollers, or other rotating components, which would cause damage to bearings. Welding on electrical buswork connected to transformers presents a danger of the low welding voltage being «stepped up» to much higher voltages, so extra grounding cables may be required.

Welding machines operating off AC power distribution systems must isolate the arc circuit from earth ground to prevent insulation faults in the machine from exposing operators to high voltage. The return clamp of the welding machine is located near to the work area, to reduce the risk of stray current traveling a long way to create heating hazards or electric shock exposure, or to cause damage to sensitive electronic devices.[21] Welding operators are careful to install return clamps so that welding current cannot pass through the bearings of electric motors, conveyor rollers, or other rotating components, which would cause damage to bearings. Welding on electrical buswork connected to transformers presents a danger of the low welding voltage being «stepped up» to much higher voltages, so extra grounding cables may be required.

Interference with pacemakers

Certain welding machines which use a high frequency alternating current component have been found to affect pacemaker operation when within 2 meters of the power unit and 1 meter of the weld site. [22]

[22]

History

Main articles: Forge welding, Resistance welding, Oxyfuel welding, and Gas tungsten arc welding

Nikolay Benardos

While examples of forge welding go back to the Bronze Age and the Iron Age, arc welding did not come into practice until much later.

In 1800 Humphry Davy discovered the short pulsed electric arcs.[23][24] Independently a Russian physicist Vasily Petrov discovered the continuous electric arc in 1802[24][25][26][27] and subsequently proposed its possible practical applications, including welding.[28] Arc welding was first developed when Nikolai Benardos presented arc welding of metals using a carbon electrode at the International Exposition of Electricity, Paris in 1881, which was patented together with Stanisław Olszewski in 1887.[29] In the same year, French electrical inventor Auguste de Méritens also invented a carbon arc welding method, patented in 1881, which was successfully used for welding lead in the manufacture of lead–acid batteries. [30] The advances in arc welding continued with the invention of metal electrodes in the late 19th century by a Russian, Nikolai Slavyanov (1888), and an American, C. L. Coffin. Around 1900, A. P. Strohmenger released in Britain a coated metal electrode which gave a more stable arc. In 1905 Russian scientist Vladimir Mitkevich proposed the usage of three-phase electric arc for welding. In 1919, alternating current welding was invented by C. J. Holslag but did not become popular for another decade.[31]

[30] The advances in arc welding continued with the invention of metal electrodes in the late 19th century by a Russian, Nikolai Slavyanov (1888), and an American, C. L. Coffin. Around 1900, A. P. Strohmenger released in Britain a coated metal electrode which gave a more stable arc. In 1905 Russian scientist Vladimir Mitkevich proposed the usage of three-phase electric arc for welding. In 1919, alternating current welding was invented by C. J. Holslag but did not become popular for another decade.[31]

Competing welding processes such as resistance welding and oxyfuel welding were developed during this time as well;[32] but both, especially the latter, faced stiff competition from arc welding especially after metal coverings (known as flux) for the electrode, to stabilize the arc and shield the base material from impurities, continued to be developed.[33]

A young woman arc welding in a munitions factory in Australia in 1943

During World War I welding started to be used in shipbuilding in Great Britain in place of riveted steel plates. The Americans also became more accepting of the new technology when the process allowed them to repair their ships quickly after a German attack in the New York Harbor at the beginning of the war.[34] Arc welding was first applied to aircraft during the war as well, and some German airplane fuselages were constructed using this process.[35] In 1919, the British shipbuilder Cammell Laird started construction of a merchant ship, the Fullagar, with an entirely welded hull;[36] she was launched in 1921.[37]

The Americans also became more accepting of the new technology when the process allowed them to repair their ships quickly after a German attack in the New York Harbor at the beginning of the war.[34] Arc welding was first applied to aircraft during the war as well, and some German airplane fuselages were constructed using this process.[35] In 1919, the British shipbuilder Cammell Laird started construction of a merchant ship, the Fullagar, with an entirely welded hull;[36] she was launched in 1921.[37]

During the 1920s, major advances were made in welding technology, including the 1920 introduction of automatic welding in which electrode wire was continuously fed. Shielding gas became a subject receiving much attention as scientists attempted to protect welds from the effects of oxygen and nitrogen in the atmosphere. Porosity and brittleness were the primary problems and the solutions that developed included the use of hydrogen, argon, and helium as welding atmospheres. [38] During the following decade, further advances allowed for the welding of reactive metals such as aluminum and magnesium. This, in conjunction with developments in automatic welding, alternating current, and fluxes fed a major expansion of arc welding during the 1930s and then during World War II.[39]

[38] During the following decade, further advances allowed for the welding of reactive metals such as aluminum and magnesium. This, in conjunction with developments in automatic welding, alternating current, and fluxes fed a major expansion of arc welding during the 1930s and then during World War II.[39]

During the middle of the century, many new welding methods were invented. Submerged arc welding was invented in 1930 and continues to be popular today. In 1932 a Russian, Konstantin Khrenov successfully implemented the first underwater electric arc welding. Gas tungsten arc welding, after decades of development, was finally perfected in 1941 and gas metal arc welding followed in 1948, allowing for fast welding of non-ferrous materials but requiring expensive shielding gases. Using a consumable electrode and a carbon dioxide atmosphere as a shielding gas, it quickly became the most popular metal arc welding process. In 1957, the flux-cored arc welding process debuted in which the self-shielded wire electrode could be used with automatic equipment, resulting in greatly increased welding speeds. Cary & Helzer 2005, p. 9

Cary & Helzer 2005, p. 9

Sources

- Cary, Howard B.; Helzer, Scott C. (2005), Modern Welding Technology, Upper Saddle River, New Jersey: Pearson Education, ISBN 978-0-13-113029-6

- Kalpakjian, Serope; Schmid, Steven R. (2001), Manufacturing Engineering and Technology, Prentice-Hall, ISBN 978-0-201-36131-5

- Lincoln Electric (1994), The Procedure Handbook of Arc Welding, Cleveland, Ohio: Lincoln Electric, ISBN 978-99949-25-82-7

- Weman, Klas (2003), Welding processes handbook, New York: CRC Press, ISBN 978-0-8493-1773-6

Further reading

- ASM International (2003). Trends in Welding Research. Materials Park, Ohio: ASM International. ISBN 0-87170-780-2

- Blunt, Jane and Nigel C. Balchin (2002). Health and Safety in Welding and Allied Processes. Cambridge: Woodhead. ISBN 1-85573-538-5.

- Hicks, John (1999). Welded Joint Design. New York: Industrial Press. ISBN 0-8311-3130-6.

External links

- Arc Flash Awareness video (25:39) from U.S. National Institute for Occupational Safety and Health

Ручная дуговая сварка mma. Технология и оборудование

Берегите глаза |

12.06.2015

Ее еще называют — электросваркой. Международное обозначение технологии — MMA (Manual Metal Arc). Сфера ее применения очень широка, начиная от космических кораблей и заканчивая металлическим забором. Ни одна постройка здания, мостов и других важных объектов не проходит без использования дуговой электросварки. На сегодняшний день ― это самый простой и достаточно надежный способ соединения металлических конструкций между собой. Это изобретение человечества дало возможность совершать такие сложные процессы плавки металла для соединения не только в промышленных масштабах, но и в быту.

Итак, как и когда появилась дуговая сварка?

Первым человеком, открывшим электрическую дугу является В.В. Петров. В 1803 году он написал книгу, где указал способ получения электрической дуги и сферы ее применения, одна из которых была сварка металлов.

Однако человеком, применившим ручную дуговую сварку на практике был Н.Г. Славянов. В 1888 году с помощью сварочного аппарата и электрода, очень похожего на сегодняшний, он соединил детали коленчатого вала парового двигателя.

Позднее на основании этого открытия были получены дополнительные способы соединения сваркой, например, под водой, за слоем стекла, а также многие другие.

Принцип действия дуговой сварки

По электрическому кабелю большого сечения (16 мм² и более) подводится выходное напряжения сварочного аппарата к держателю с электродом. К другому кабелю «массе» подключают подготовленные к сварке две металлические детали, которые требуется соединить. В момент соприкосновения торца электрода с деталями, электрическая цепь замыкается, что ведет по сути к короткому замыканию. Так как поверхность металла имеет шероховатости, ток нагревая их, образует электрическую дугу. Чтобы электрод не «залипал» сварщик, в момент соприкосновения разрывая прямой контакт, отводит его от свариваемой поверхности на несколько миллиметров. Если этого не сделать, дуга не образуется, а аппарат будет работать в режиме перегрузки.

Так как поверхность металла имеет шероховатости, ток нагревая их, образует электрическую дугу. Чтобы электрод не «залипал» сварщик, в момент соприкосновения разрывая прямой контакт, отводит его от свариваемой поверхности на несколько миллиметров. Если этого не сделать, дуга не образуется, а аппарат будет работать в режиме перегрузки.

Благодаря ионизации газа в точке соприкосновения, при отводе электрода на расстояние от детали, горение дуги не прекращается. Под действием высокой температуры (свыше 5000º C) в поверхности образуется канавка с расплавленным металлом, которая называется «ванночкой». В свою очередь стержень электрода также начинает плавиться и его капли стекая, смешиваются с металлом в канавке, образуя после остывания наполненный шов.

Примеси покрываемые стержень электрода при горении образуют газовую среду в месте сварки. Эта среда защищает термический шов от разрушающего воздействия азота и других газов входящих в состав атмосферы земли.

Еще одним примечательным моментом есть то, что под действием электромагнитного поля и движения образующихся газов, независимо от того, где находится электрод при сварке, вверху (пол) или снизу (потолок), движение расплавленного металла происходит от электрода к детали. Именно этот поток вытесняет жидкий, горячий метал из «ванночки» как бы прожигая канавку в глубину. Это выплескивание металла из «ванночки» можно наблюдать при сварке, когда горячие капли с шипением разбрызгиваются в разные стороны.

Именно этот поток вытесняет жидкий, горячий метал из «ванночки» как бы прожигая канавку в глубину. Это выплескивание металла из «ванночки» можно наблюдать при сварке, когда горячие капли с шипением разбрызгиваются в разные стороны.

Глубина выжигаемой канавки напрямую связана с толщиной применяемого электрода и значением подаваемого тока. Чем толще электрод и больше ток, тем глубже прожигание металла.

Ввиду этого следует правильно подобрать сечение электрода и выходной ток сварочного аппарата. Чтобы не пропалить металл насквозь или наоборот недостаточно прогреть детали для хорошего соединения.

Преимущества ручной дуговой сварки

1) Электродуговая сварка проста в применении, не требует специального дорогостоящего оборудования и расходных материалов.

2) Работает от сети 220 в, 380 в при использовании соответствующего аппарата.

3) Возможно производить сварку конструкций, расположенных под разным углом наклона.

4) Соединение сваркой деталей в труднодоступных местах.

5) При использовании соответствующих электродов есть возможность сваривать разные виды стали.

6) Аппараты небольшого размера, легко транспортируются и подключаются практически везде, где есть электросеть.

Недостатки

1) Вредные для здоровья факторы: выделение газов, высокая температура, яркий свет горения дуги.

2) При отсутствии специальной защиты, возможность поражения электротоком.

3) Необходимость замены электрода при его сгорании, что приводит к образованию кратеров, ухудшающих качество соединения в месте окончания, и начала использования нового электрода.

4) При недостаточной квалификации сварщика, низкое качество соединения.

Способы зажигания дуги

Есть два основных способа как зажечь сварочную дугу. Первый — это быстрое касание торцом электрода свариваемой поверхности и при замыкании электрод медленно отводится вверх на небольшое расстояние, чтобы не потерять дугу. Опытный сварщик по звуку дуги может определять расстояние.

Первый — это быстрое касание торцом электрода свариваемой поверхности и при замыкании электрод медленно отводится вверх на небольшое расстояние, чтобы не потерять дугу. Опытный сварщик по звуку дуги может определять расстояние.

Второй способ — чирканье, считается более практичный, так как ударяя электродом по касательной, происходит одновременная зачистка контакта от ржавчины и окиси, поэтому зажигание происходит гораздо быстрее, чем в первом случае. После поджига, электрод также подымают медленно вверх.

Недостаток второго способа — невозможность использования в труднодоступных местах, так как нет возможности двигать электродом в сторону.

Сварочные аппаратыСамый простой сварочный аппарат состоит из трансформатора с двумя обмотками: сетевой и понижающей. Вторичная обмотка имеет достаточно большое сечение провода, что дает ток в 150 и выше ампер, необходимый для образования дуги. Напряжение холостого хода трансформатора на вторичной обмотке выбирается в пределах 50 ― 90 в. В момент сварки оно может значительно падать.

В момент сварки оно может значительно падать.

Сваривать можно как переменным, так и постоянным током. Для получения постоянного напряжения используют диодный выпрямительный мост и конденсатор. Преимущество постоянного тока в том, что дуга горит более плавно и шов получается качественнее, чем у переменного. Также постоянкой можно варить нержавеющую сталь. Недостаток использования сварочных выпрямителей — лишний вес и место при транспортировке аппарата. Также есть возможность выхода из строя одного из диодов.

Сейчас существуют инверторные сварочные аппараты, имеющие небольшой вес (около 5 кг) и которые помещаются в небольшом чемоданчике. Выдают инверторы постоянный ток. Хотя они обладают множеством защит, недорогие модели имеют низкую надежность и могут выходить из строя.

Ручная дуговая сварка действительно улучшила жизнь людей к лучшему. Благодаря ей многое было и будет сделано, и несмотря на рост прогресса, она почти не изменилась и остается такой же востребованной.

youtube.com/embed/jiZrIDLcqYo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Тёрка для штукатурных работ. Как не ошибиться при выборе?

Вязальный крючок для арматуры. Вяжем правильно!

Дуговая сварка определение и значение

Примеры употребления слова «дуговая сварка» в предложении

дуговая сварка

Фильтр, подходящий, например, для газовой сварки, не следует использовать для дуговой сварки.

Для дуговой сварки может потребоваться полнолицевая маска.

Сварка все чаще использовалась в скульптуре с 1930-х годов, когда новые промышленные процессы, такие как дуговая сварка, были адаптированы для эстетических целей.

Процессы дуговой сварки могут быть ручными, полуавтоматическими или полностью автоматизированными.

Относительно новый метод дуговой сварки широко применялся на всем корабле, повышая прочность брони.

Другие области применения включают дуговую сварку металлическим электродом в среде защитного газа и дуговую сварку вольфрамовым электродом в среде защитного газа.

Чаще всего используется в процессах дуговой сварки, таких как дуговая сварка в среде защитного металла, газовая вольфрамовая сварка дуговая сварка и дуговая сварка металлическим газом.

В этом методе обычно используется вариант дуговой сварки защищенным металлом с использованием водонепроницаемого электрода.

Дайверы обычно используют около 300-400 ампер постоянного тока для питания своего электрода, и они сваривают, используя различные формы дуговой сварки.

Стальные детали изготовлены комбинацией методов точечной сварки, автоматической машинной сварки и ручной дуговой сварки.

Тенденции

дуговая сварка

Связанные условия

дуговая сварка

Быстрое задание

Обзор викторины

Вопрос: 1

—

Оценка: 0 / 5

советуют

советуют

Врачи чтобы его перевели в отдельную палату.

сверстник

пирс

Детей попросили поработать с .

цензор

датчик

Телекомпании склонны к нецензурной лексике в художественных фильмах.

Ваш счет:

Слово дня

теория информации

собрание математических теорий, основанных на статистике, касающихся методов кодирования, передачи, хранения, поиска и декодирования информации

Подпишитесь на нашу рассылку

Получайте последние новости и получайте доступ к эксклюзивным обновлениям и предложениям

Зарегистрируйтесь

Неделя кодирования: 9 ключевых терминов для вашего технологического глоссария

В честь Национальной недели кодирования мы проанализировали Интернет, чтобы составить список ключевых терминов, которые помогут улучшить ваши знания в области кодирования. Подробнее

Подробнее

Учебные пособия для каждого этапа вашего обучения

Ищете ли вы кроссворд, подробное руководство по завязыванию узлов или советы по написанию идеального эссе для колледжа, Harper Reference предоставит вам все необходимое для учебы. Подробнее

В чем разница между объявлением и рекламой?

На этой неделе мы рассмотрим два слова, которые иногда путают: объявление и реклама. Улучшите свой английский с Collins. Подробнее

Collins English Dictionary Apps

Загрузите наши приложения English Dictionary, доступные как для iOS, так и для Android. Подробнее

Словари Collins для школ

Наши новые онлайн-словари для школ обеспечивают безопасную и подходящую среду для детей. И самое главное, это приложение не содержит рекламы, так что зарегистрируйтесь сейчас и начните использовать его дома или в классе. Подробнее

Списки слов

У нас есть почти 200 списков слов из самых разных тем, таких как типы бабочек, куртки, валюты, овощи и узлы! Удивите своих друзей своими новыми знаниями! Подробнее

Обновление нашего использования

Существует множество различных факторов, влияющих на то, как английский язык используется сегодня во всем мире. Мы рассмотрим некоторые способы изменения языка. Прочтите нашу серию блогов, чтобы узнать больше.

Подробнее

Мы рассмотрим некоторые способы изменения языка. Прочтите нашу серию блогов, чтобы узнать больше.

Подробнее

Area 51, Starship и Harvest Moon: сентябрьские слова в новостях

Уверен, многие согласятся, что мы живем в странные времена. Но должны ли они быть настолько странными, чтобы Зона 51 попала в заголовки газет? А при чем здесь рыбы, похожие на инопланетян. Сентябрьские слова в новостях объясняют все. Подробнее

Быстрое задание

Обзор викторины

Вопрос: 1

—

Оценка: 0 / 5

говорила

говорила

Она плакала, когда говорила об Оливере.

парить

болеть

Цена на газ будет .

дырка

целый

Я кролику подвернул лодыжку .

мышцы

мидии

Упражнения подтянут живот.

пушка

пушка

Один из приземлился примерно в трех милях от вас.

Ваш счет:

Создайте учетную запись и войдите, чтобы получить доступ к этому БЕСПЛАТНОМУ контенту

Зарегистрируйтесь сейчас или войдите, чтобы получить доступ

Дуговая сваркаи круговая сварка: в чем разница?

Если вы читали наш предыдущий блог, то знаете, что приварка шпилек пригодится в самых разных ситуациях. Планируете ли вы построить лодку, жилой комплекс или мост, приварка шпилек укрепит ваши возможности.

Планируете ли вы построить лодку, жилой комплекс или мост, приварка шпилек укрепит ваши возможности.

Но знаете ли вы, что для приварки шпилек можно использовать несколько методов?

Двумя наиболее распространенными методами являются дуговая сварка шпилек и приварка шпилек конденсаторным разрядом (CD). Хотя оба метода предполагают крепление шпилек к основным металлам, каждый из них предлагает свои преимущества для разных проектов.

Что такое дуговая сварка?

Дуговая сварка использует электрический ток переменного или постоянного тока для создания дуги. Ток расплавляет металлы в месте сварки, а затем пистолет сталкивает металлы друг с другом. Когда металлы остынут, они образуют сплошной шов.

Дуговая сварка делится на три различных метода:

- Дуговая сварка шпилек. В этом методе вы загружаете шпильку в сварочный пистолет и надеваете на ее конец наконечник (одноразовый керамический экран). Оттуда вы прикладываете пистолет к основному металлу и нажимаете на спусковой крючок.

Электрический ток активирует подъемный механизм пистолета и создает вспомогательную дугу

Электрический ток активирует подъемный механизм пистолета и создает вспомогательную дугу

. Дежурная дуга прокладывает путь сварочному току, который затем нагревает металл. Когда подъемный механизм срабатывает, шпилька погружается в расплавленный металл и затвердевает. Затем вы можете отказаться от наконечника. - Приварка шпилек газовой дугой. При газовой дуговой сварке вы используете инертный защитный газ, а не надеваете наконечник на конец сварочного пистолета. Вы загружаете электрошок в пистолет и позиционируете пистолет для сварки. При нажатии на спусковой крючок в зону сварки поступает защитный газ. Когда шпилька поднимается, электрический ток создает дугу, которая нагревает шпильку и основной металл. Затем пистолет вдавливает шпильку в расплавленный металл, и в зону сварки подается дополнительный газ, чтобы быстро охладить металлы.

- Приварка шпилек короткой дугой . Сварка короткой дугой аналогична сварке вытянутой дугой, но не требует наконечника.

Он имеет более высокий ток и более короткое время сварки, чем вытянутая дуга, хотя он также дает более пористый сварной шов.

Он имеет более высокий ток и более короткое время сварки, чем вытянутая дуга, хотя он также дает более пористый сварной шов.

Хотя сроки сварки различаются в зависимости от технологии, все три метода дуговой сварки имеют схожие преимущества.

Какие преимущества предлагает дуговая сварка?

Методы дуговой сварки шпилек позволяют быстро скрепить металл практически любой формы и размера. Он обеспечивает максимальное проникновение и надежность, что делает его особенно полезным для более толстых и грубых основных металлов. Вы можете создать прочный односторонний шов менее чем за 0,06 секунды.

Как правило, дуговая сварка шпилек позволяет создать соединение, более прочное, чем шпилька или окружающий основной металл. Соединение устойчиво к вибрациям и разрывам, поэтому вам не нужно беспокоиться о том, что ваш проект ослабнет или ослабнет.

Какие приложения работают лучше всего?

Некоторые из наиболее распространенных применений дуговой сварки включают:

- Автомобильная промышленность (усилитель руля, приборные панели, изоляция и выхлопные системы)

- Сельскохозяйственное оборудование (кабины, разбрасыватели, молотилки и электропроводка)

- Судостроение (изоляция, люковые закрытия и прокладка проводов)

- Строительство (трубопроводы, мосты и здания)

Однако дуговые шпильки хорошо работают с большинством изделий из алюминия, нержавеющей стали и мягкой стали.

Что такое сварка CD?

Сварка конденсаторным разрядом основана на принципах, аналогичных дуговой сварке. Но вместо источника переменного или постоянного тока при сварке CD используется система накопления конденсаторов для создания электрического разряда. Разряд нагревает и плавит металлы, а затем пистолет соединяет две части вместе. Когда металл остывает, получается сварной шов высокой целостности.

Как и дуговая сварка, сварка CD делится на несколько методов:

- Контактная сварка. С помощью этой техники вы загружаете шпильку со специальным запальным наконечником в пистолет и размещаете пистолет напротив основного металла. По мере того, как энергия высвобождается из конденсаторов, запальный наконечник испаряется и создает зазор. Затем ток протекает через зазор, расплавляя шпильку и основной металл. Пистолет сжимает детали вместе, пока они не остынут и не затвердеют.

- Сварка в зазор. Как и при контактной сварке, вы загружаете шпильку с запальным наконечником в пистолет.

Но вместо того, чтобы прижимать шпильку к основному металлу или заготовке, вы держите пистолет над ней. Шпилька ускоряется по направлению к металлу, в то время как разрыв цепи проходит через щель. Наконечник зажигания испаряется, две части плавятся, и по мере охлаждения металлов образуется сварной шов.

Но вместо того, чтобы прижимать шпильку к основному металлу или заготовке, вы держите пистолет над ней. Шпилька ускоряется по направлению к металлу, в то время как разрыв цепи проходит через щель. Наконечник зажигания испаряется, две части плавятся, и по мере охлаждения металлов образуется сварной шов.

Оба метода предлагают схожие преимущества в зависимости от задуманного вами проекта.

Какие преимущества предлагает сварка CD?

Сварка шпилек CD позволяет соединять небольшие шпильки с более тонкими и легкими основными металлами, включая материалы толщиной всего 0,02 дюйма. Обычно цикл сварки можно завершить за 0,01 секунды с минимальным обесцвечиванием или искажением.

Кроме того, этот процесс создает односторонний сварной шов, поэтому на обратной стороне не будет ямочек или заклепок.

Вы можете покрасить обратную сторону перед сваркой, не беспокоясь о повреждении отделки.

Какие приложения работают лучше всего?

Если у вас есть проект, в котором внешний вид является главным приоритетом, выберите сварку CD, а не дуговую сварку. Некоторые популярные приложения включают:

Некоторые популярные приложения включают:

- Ювелирные изделия (серьги, булавки и подвески)

- Кухонная посуда (кастрюли, сковороды и столовые приборы)

- Электроника (двигатели, клеммы и насосы)

- Двери (розетки, изоляция и коммерческие двери)

В целом шпильки CD хорошо подходят для тонколистового металла, а также для сварки двух разнородных металлов.

Все еще запутались?

Это простое руководство поможет вам решить, какой метод сварки лучше всего подходит для вашего проекта. Но, конечно, перечисленные идеи далеко не исчерпывающие. Если вам нужна дополнительная помощь в принятии решения об использовании дуговых шпилек или шпилек CD, обратитесь к профессиональному сварщику, чтобы обсудить ваши идеи.

Расходные материалы для дуговой сварки: полное руководство

16 августа 2019 г. админ

Что такое дуговая сварка?