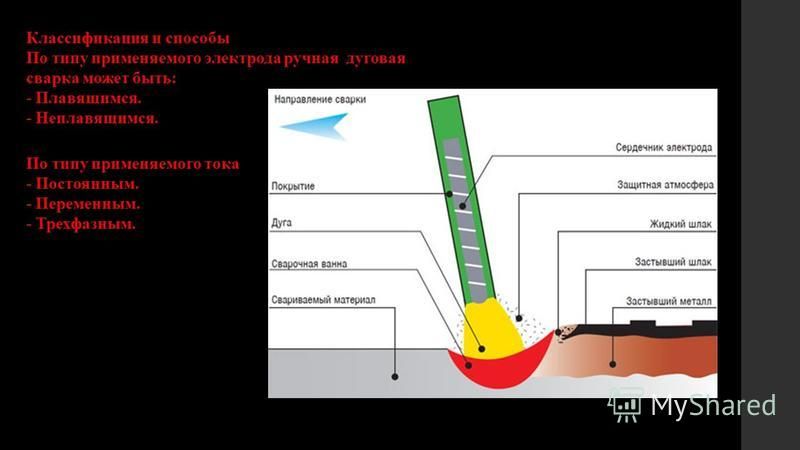

Сварка плавящимся электродом

Сварка плавящимся электродом на сегодняшний день является самым широко используемым способом сварки. При данном способе сварки дуга горит между основным металлом и металлическим стержнем, который подается автоматически в свариваемую зону по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Двухэлектродной сваркой называют сварку, в которой два электрода подсоединены к одному полюсу источника питания дуги, а многоэлектродной сваркой — если подсоединен пучок электродов. Так же каждый из электродов может получать независимое питание — такую сварку называют двухдуговой (многодуговой) сваркой. Вместе с металлическим стержнем из сварочной головки подается защитный газ, который применяется для защиты от атмосферы. В качестве таких защитных газов могут использоваться углекислый газ, аргон, гелий или их смеси. При применении углекислого газа приходится использовать раскислители (кремний, марганец), так как при высоких температурах выделяется кислород, окисляющий металл и снижающий поверхностное натяжение, что приводит к разбрызгиванию металла. Для того что бы купить сварочное оборудование оптом, обратитесь в отдел продаж представительства компании Nikkey. Вас проконсультируют и посоветуют наиболее подходящие сварочные аппараты оптом, для проведения сварочных работы плавящимся электродом.

Для того что бы купить сварочное оборудование оптом, обратитесь в отдел продаж представительства компании Nikkey. Вас проконсультируют и посоветуют наиболее подходящие сварочные аппараты оптом, для проведения сварочных работы плавящимся электродом.

Для сварки в защитных газах плавящимся электродом в качестве металлического стержня используют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, или его активностью, способствующей рафинации металла сварочной ванны. Как правило, для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта — применяют азот. Для сварки сталей различных классов — применяют углекислый газ, и сварочную проволоку с повышенным их содержанием кремния, марганца. Применение смеси инертных и активных газов, позволяет повысить устойчивость дуги, уменьшить разбрызгивание, улучшить формирование шва, воздействовать на его геометрические параметры. Сварка плавящимся электродом позволяет сваривать металл тонкий и средней толщины.

Сварка плавящимся электродом позволяет сваривать металл тонкий и средней толщины.

Сварку в защитных газах плавящимся электродом производят на постоянном токе обратной полярности, т.к. на переменном токе дуга может прерываться, из-за сильного охлаждения столба дуги защитным газом. Сила сварочного тока определяется скоростью подачи сварочной проволоки.

Среди недостатков данного способа сварки можно выделить большой расход электродного металла на угар и разбрызгивание (35-37%), ограничение по сварочному току, мощное излучение дуги, сварка возможна только на постоянном токе.

Среди преимуществ данного способа сварки можно отметить: высокую производительность (по сравнению с дуговой сваркой), не требуется время на замену электродов, нет потерь на огарки, зона сварки надежно защищена, отсутствует шлаковая корка, не происходит окисления, сварка возможна в различных пространственных положениях.

Механизм дуговая сварка плавящимся электродом

Автор zamolotkom. ru На чтение 23 мин. Просмотров 197 Опубликовано

ru На чтение 23 мин. Просмотров 197 Опубликовано

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

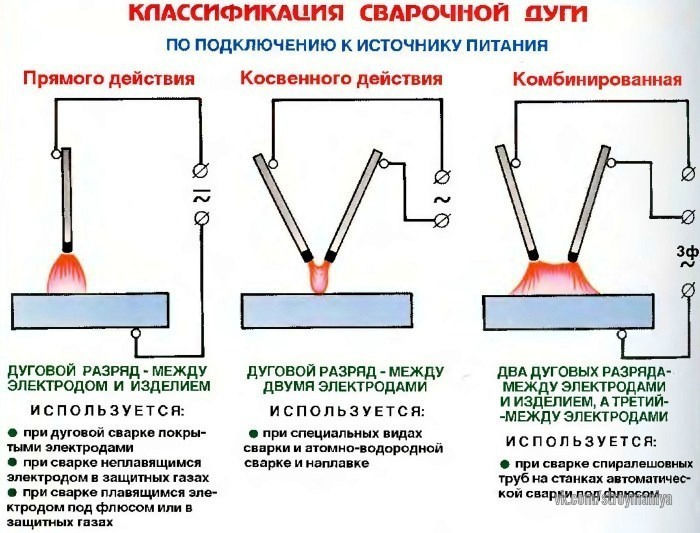

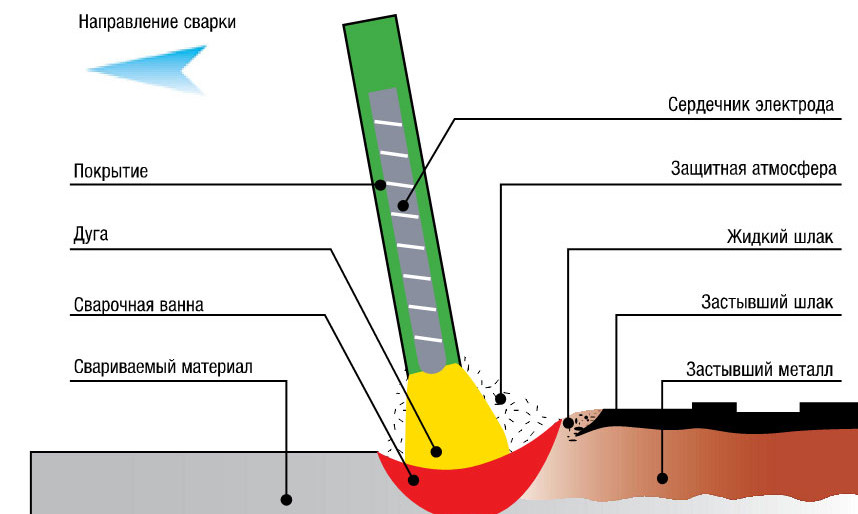

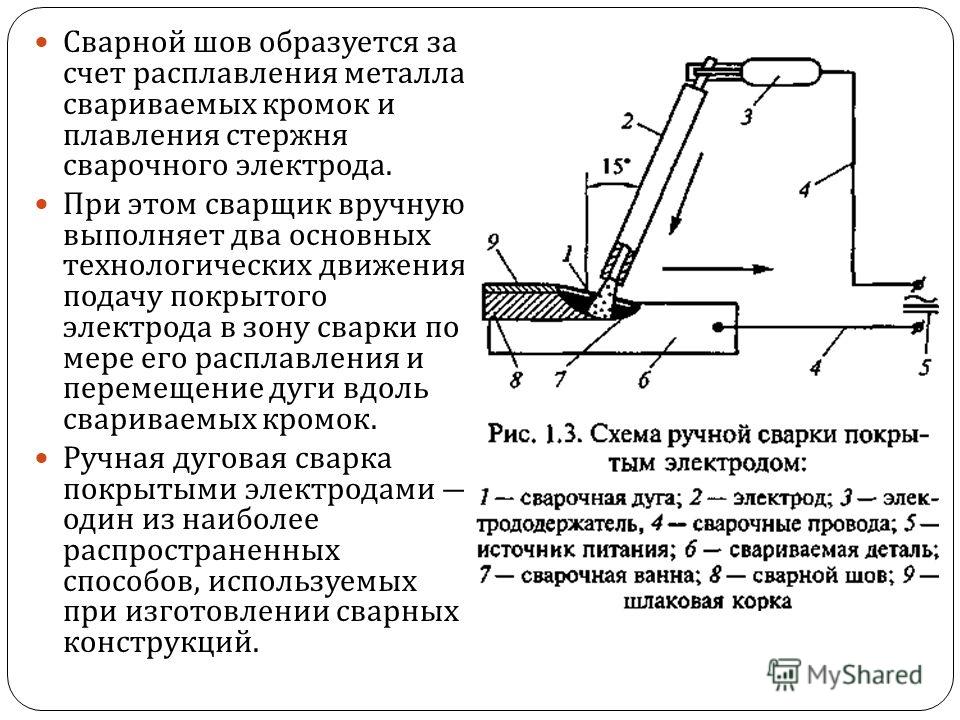

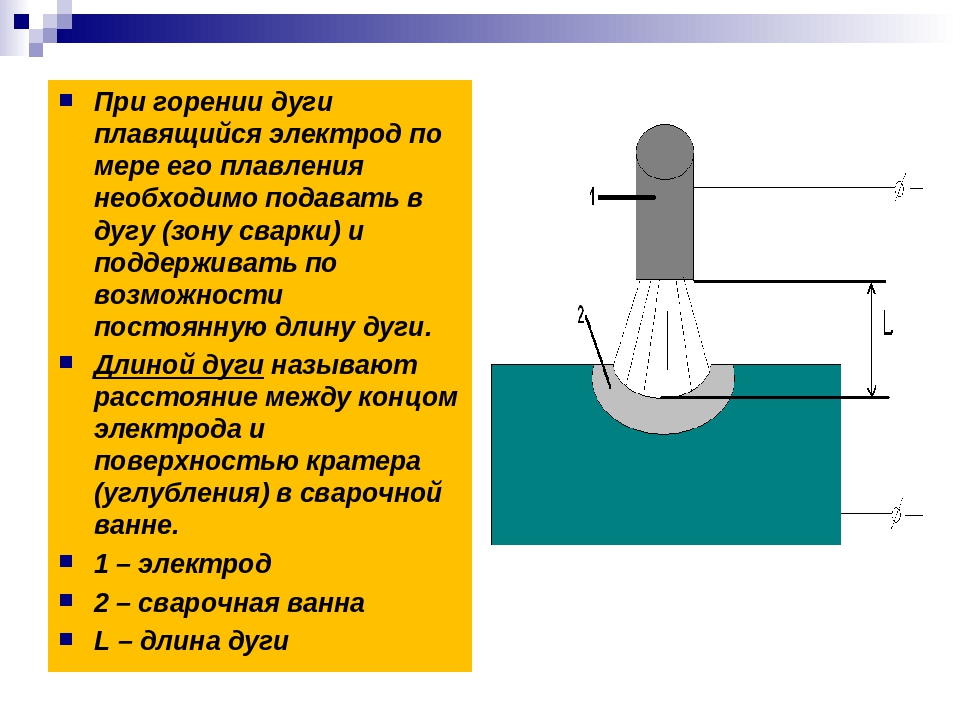

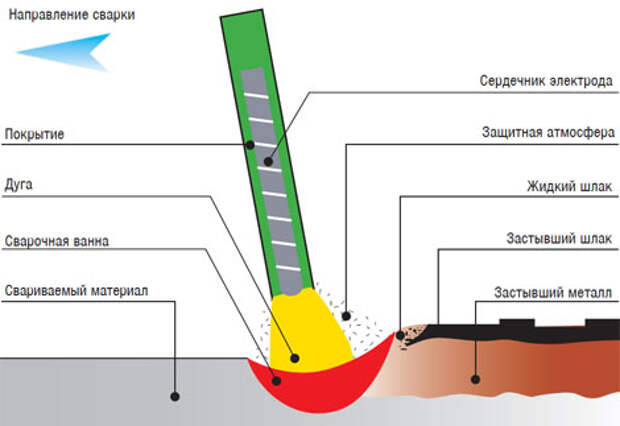

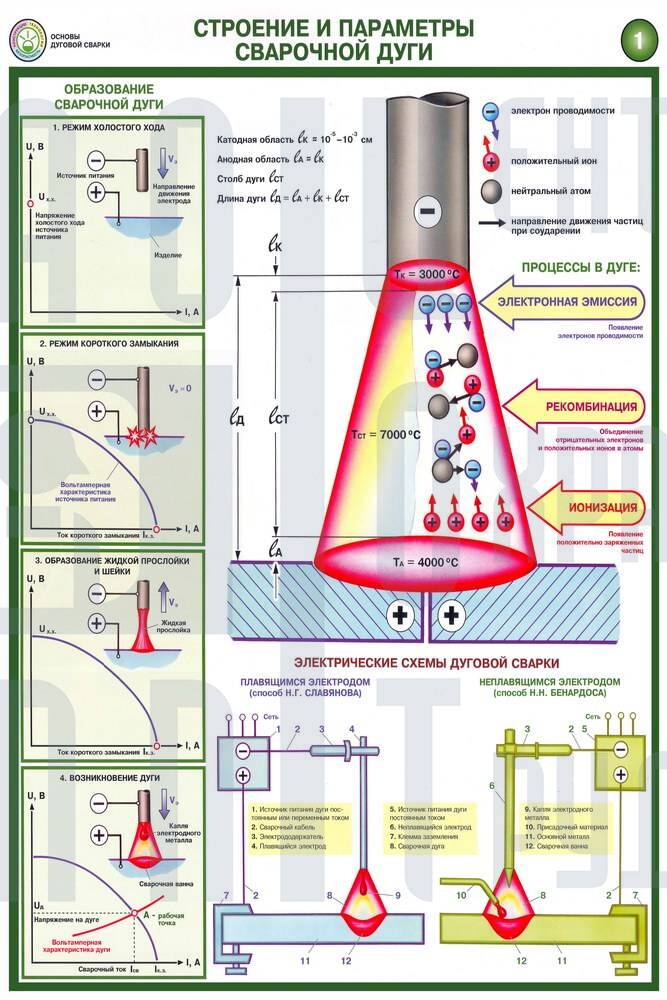

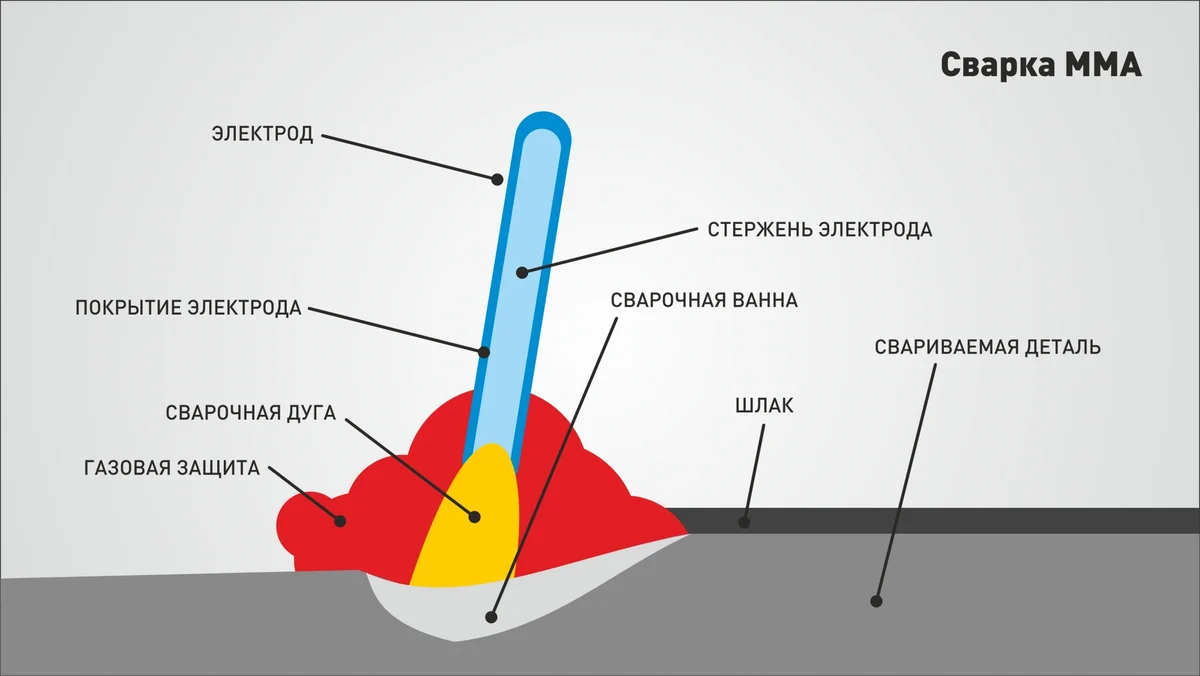

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

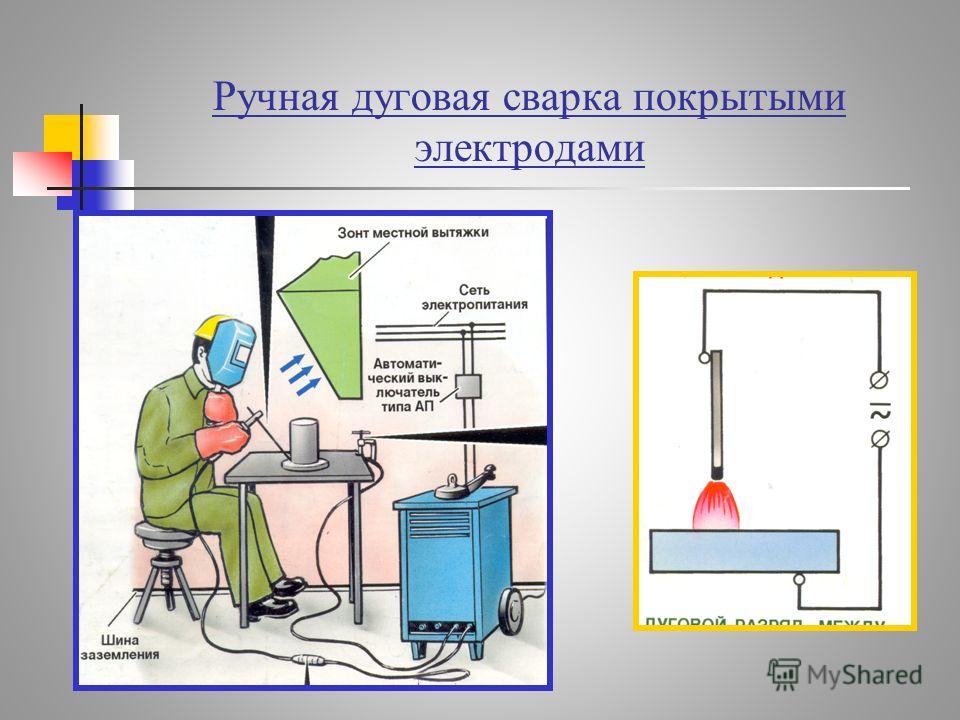

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании.

Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать. - мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока. При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва.

Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

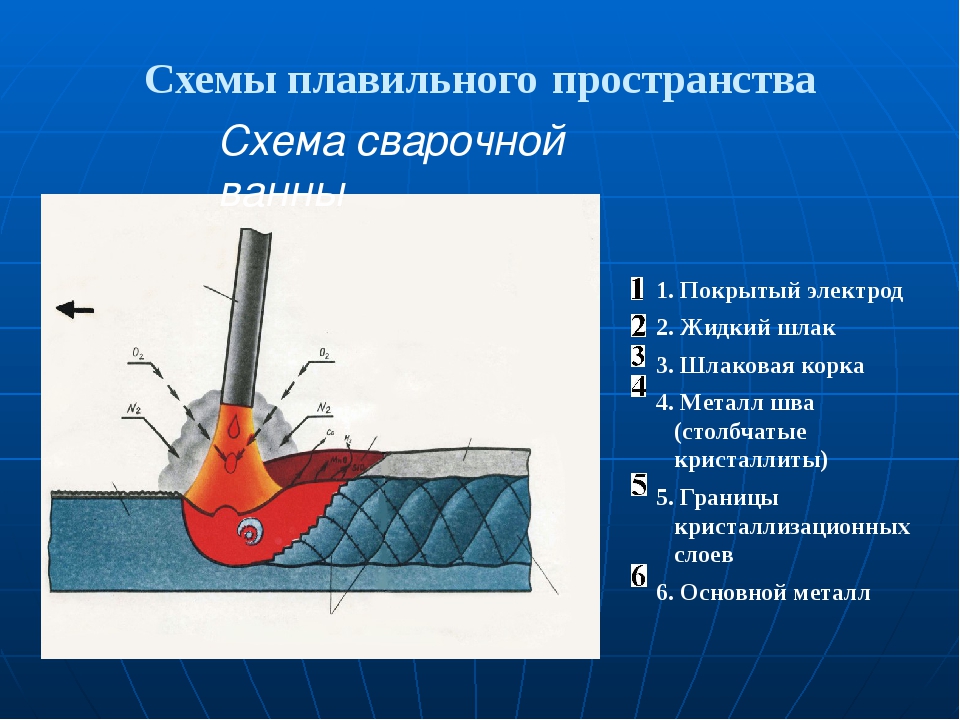

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Опишите ручную дуговую сварку плавящимся электродом

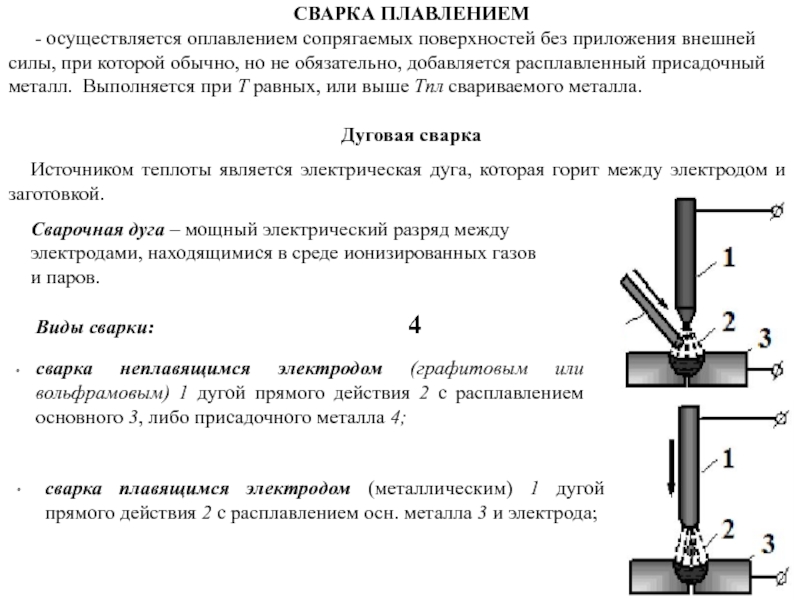

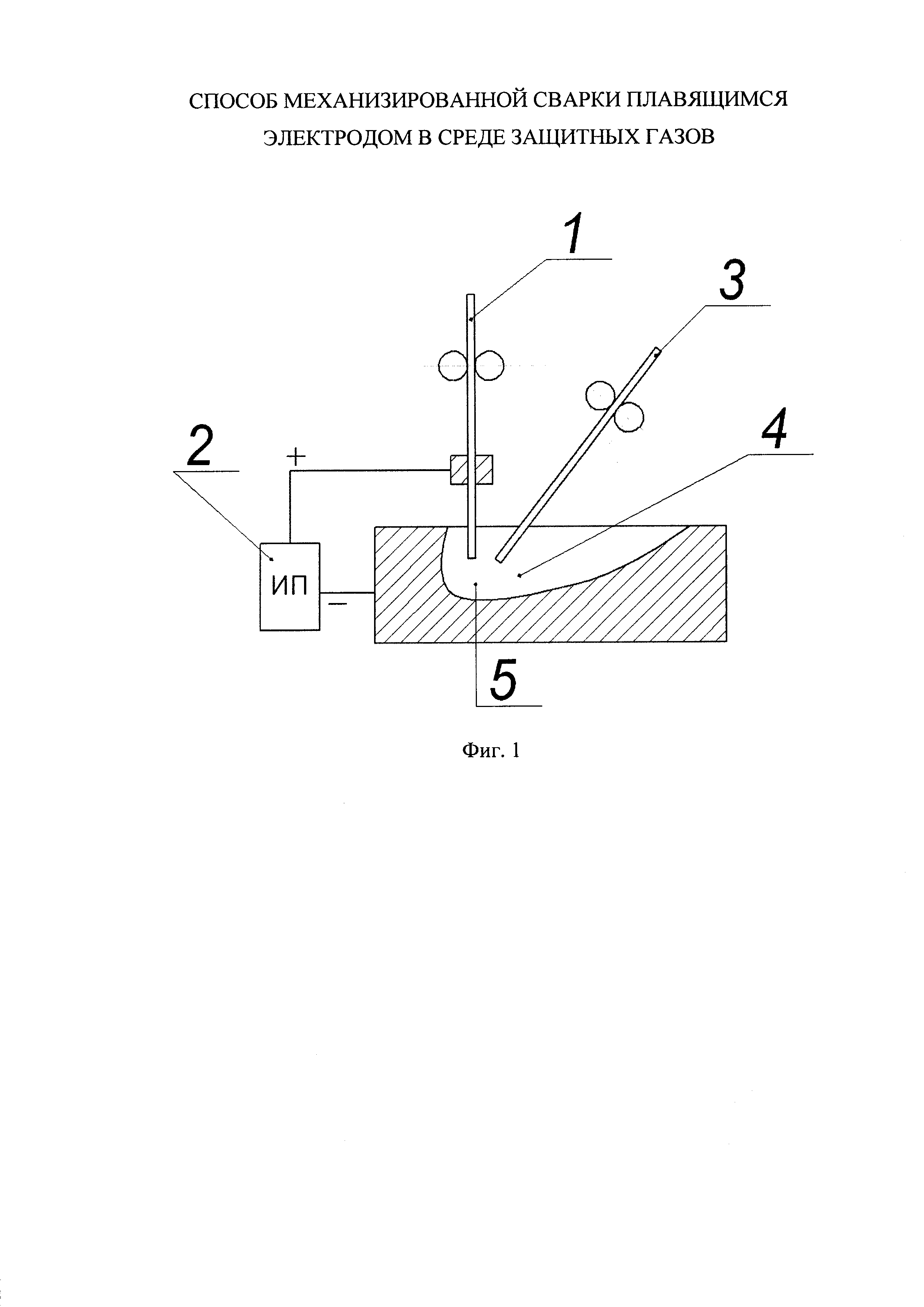

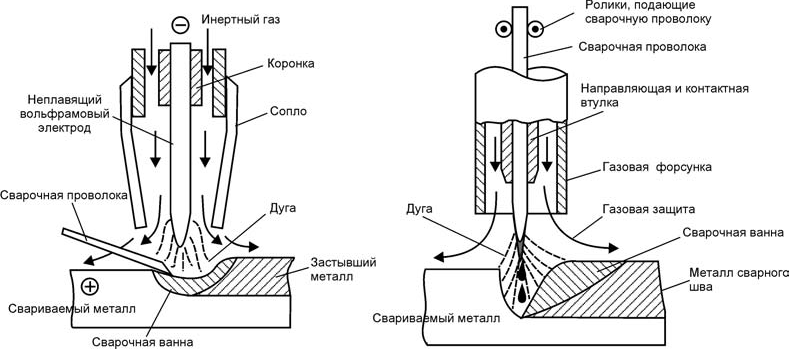

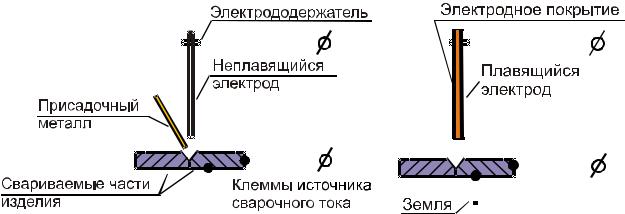

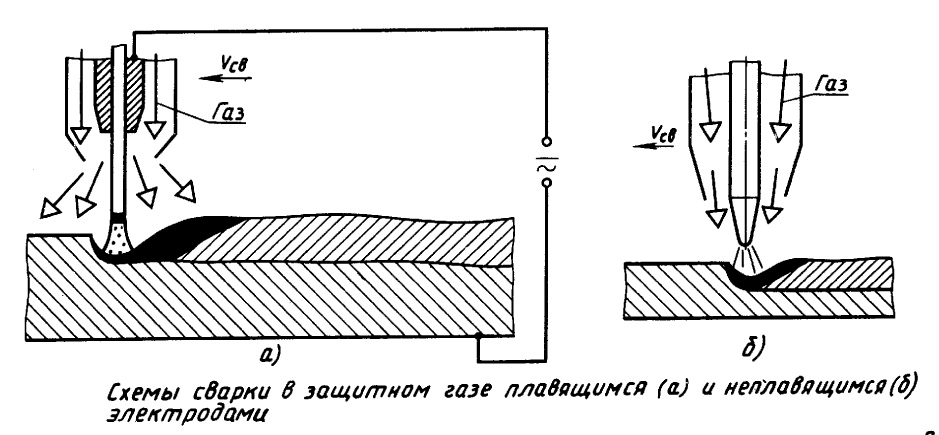

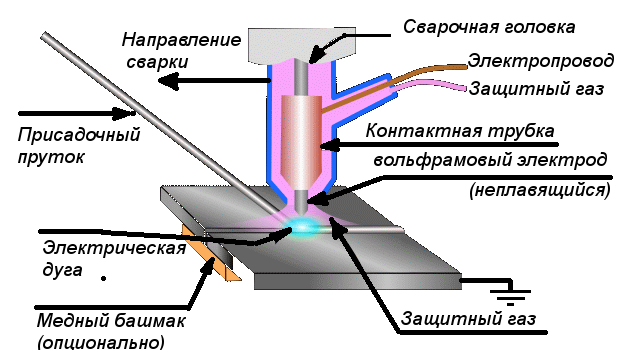

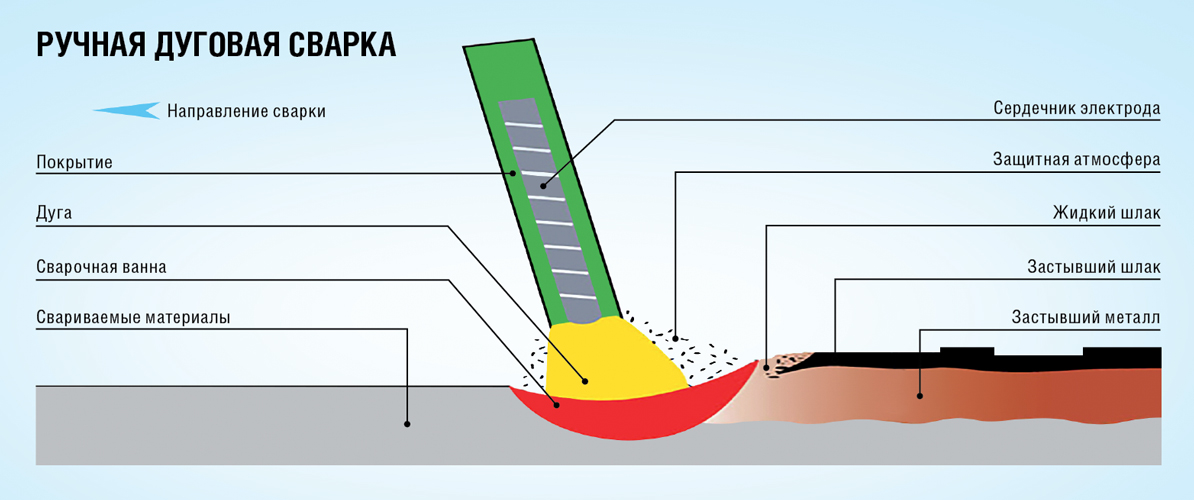

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием. Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3 ÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы: для сварки углеродистых и низколегированных конструкционных сталей – У; для сварки теплоустойчивых легированных сталей – Т; для сварки высоколегированных сталей с особыми свойствами – В; для наплавки слоев с особыми свойствами – Н.

48. Свариваемость. Основные технологические приемы для трудно и ограниченно свариваемых сталей.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности: высокий порог хладноломкости стали, находящийся обычно в области положительных температур; склонность к значительному охрупчиванию в околошовной зоне;

низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава; невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Сварка плавящимся электродом.

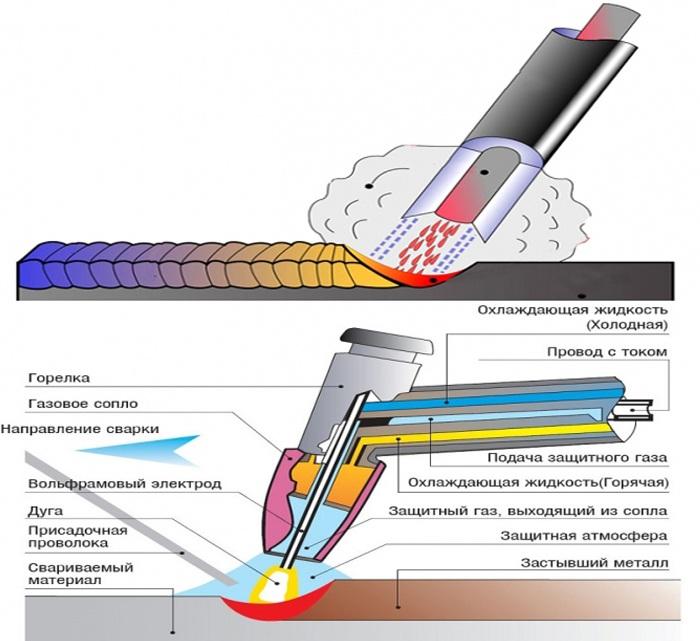

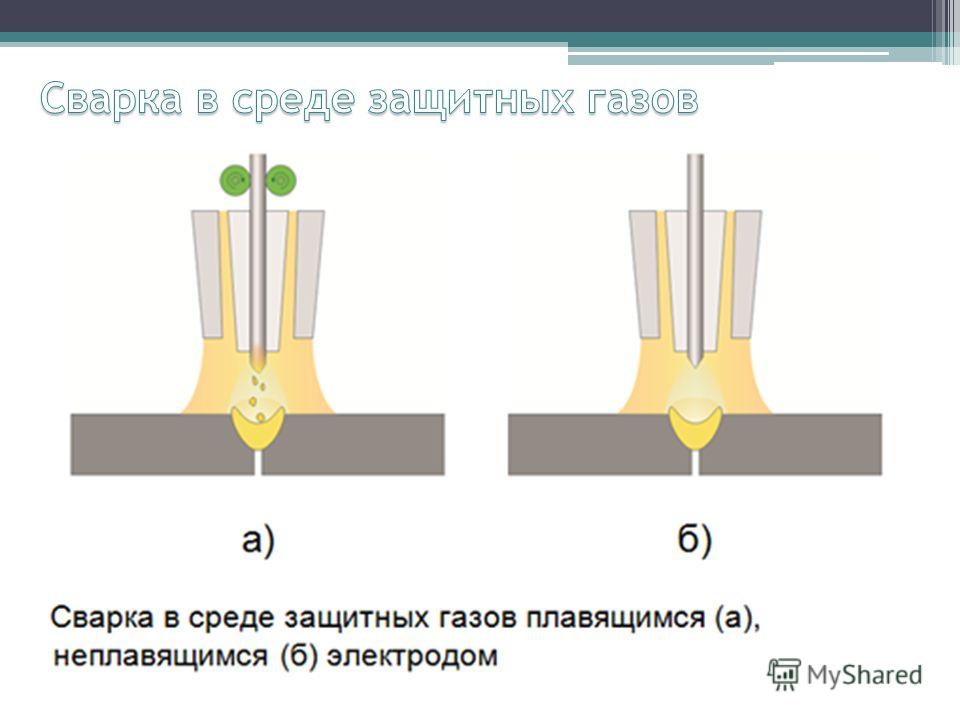

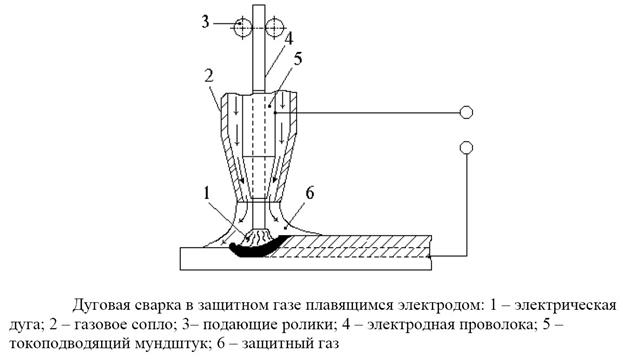

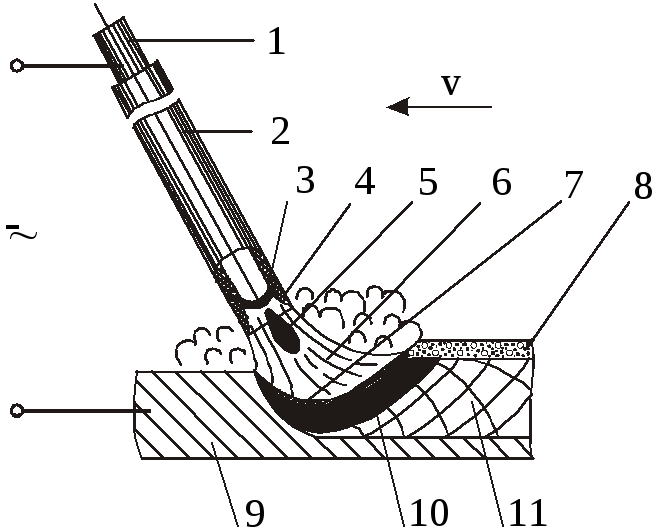

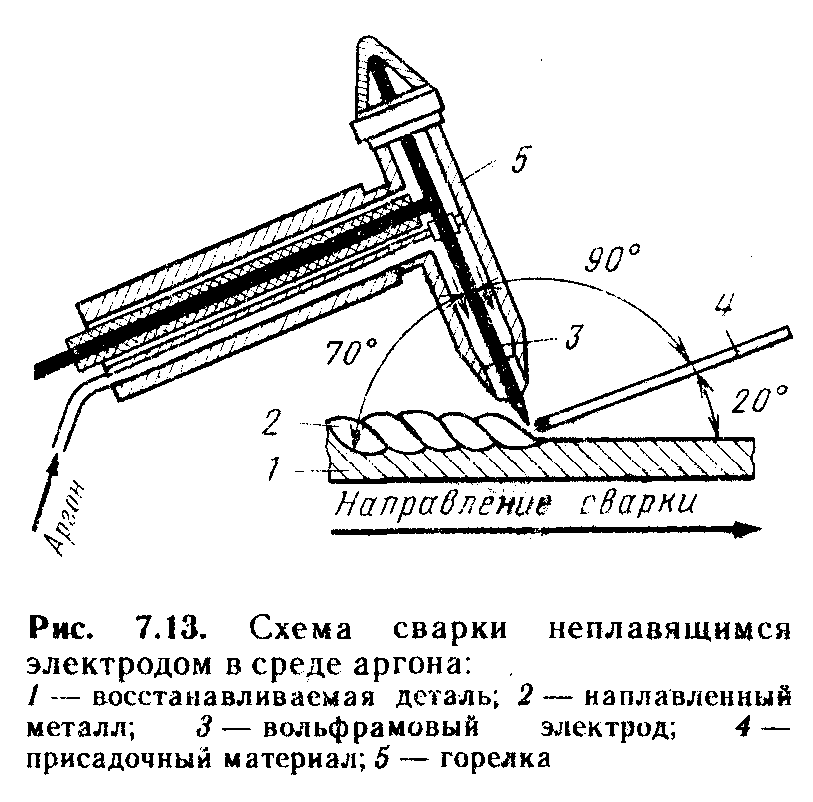

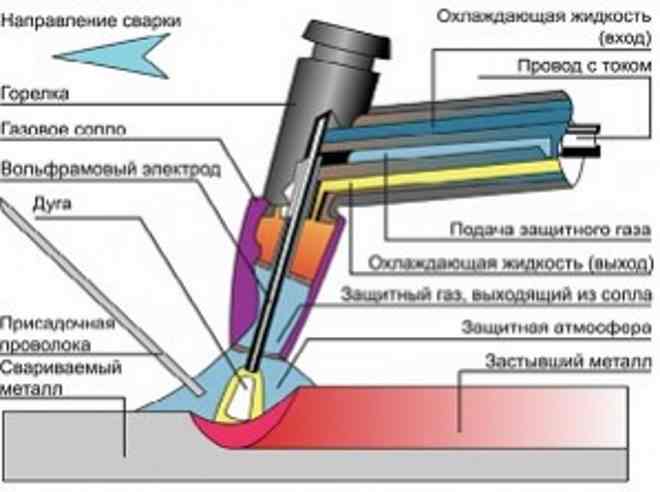

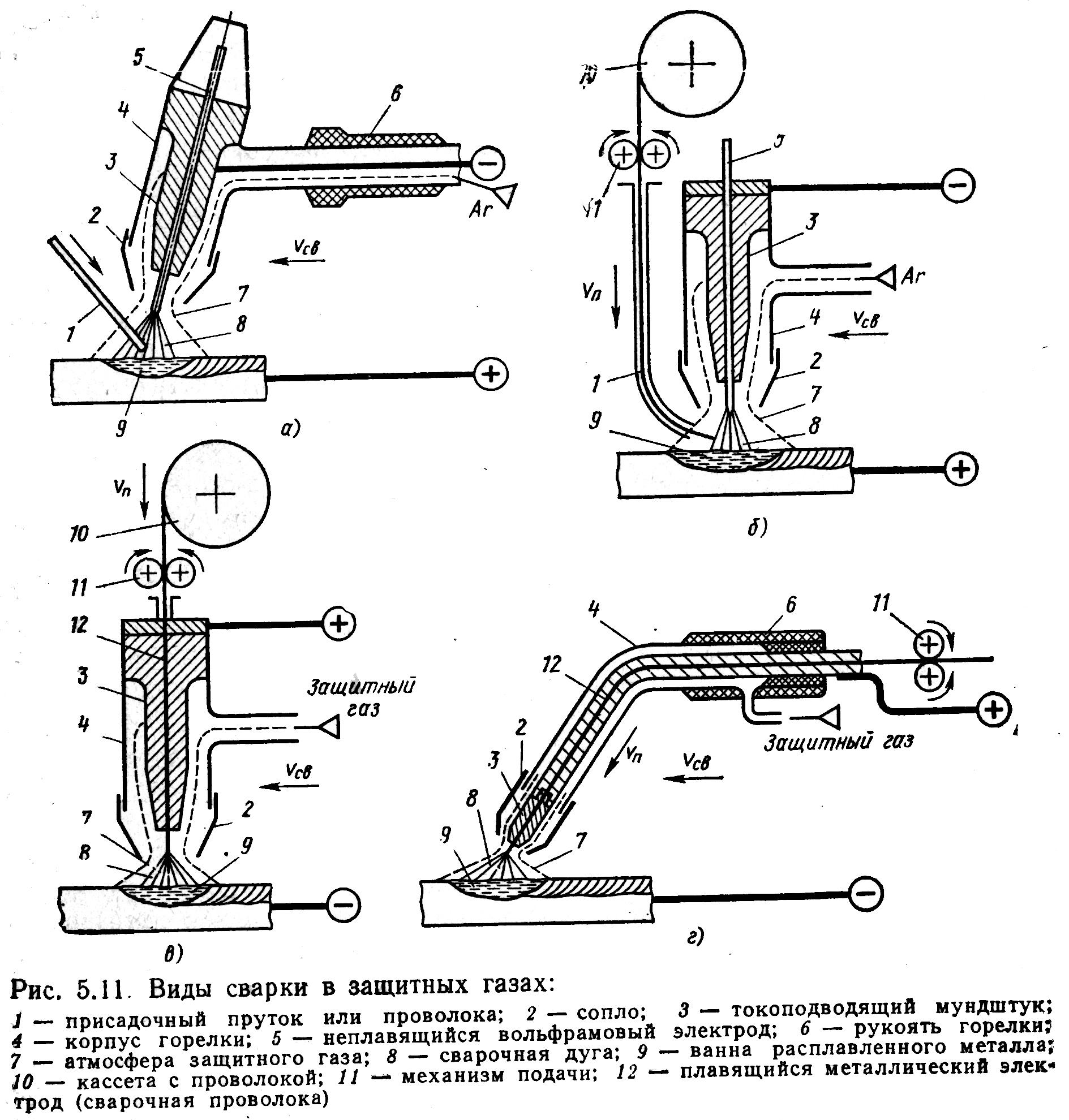

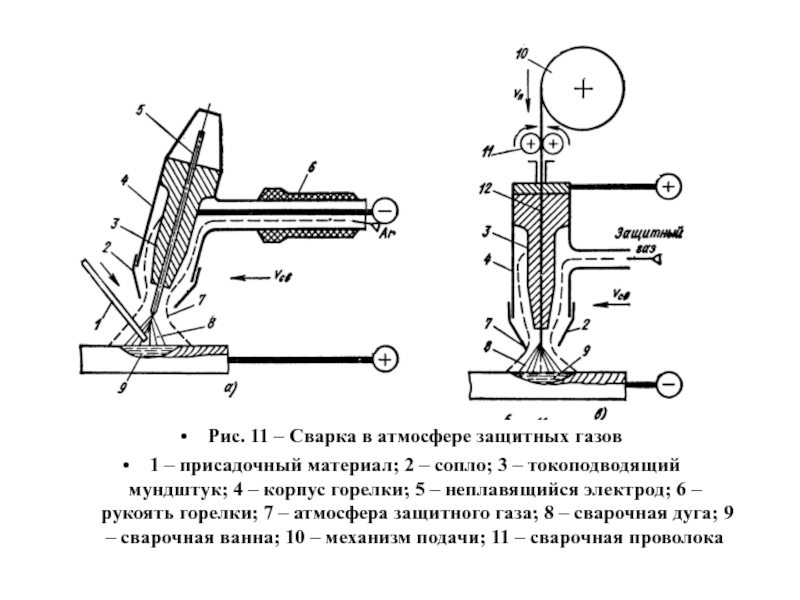

Выполняется при расплавлении электродной проволоки, подаваемой в плавильное пространство, его защита от воздуха осуществляется подачей защитного газа — инертного, активного или их смесей под давлением, большим атмосферного, вследствие чего воздух оттесняется и образуется соответствующая газовая среда (рис. 7.4). При этом способе сварки дуга горит между электродом 5, который подается в зону сварки с помощью специального механизма со скоростью Упэ, и изделием 4.

Рис. 7.4. Схема сварки плавящимся электродом в среде защитных газов

Капли расплавленного электродного металла 3 смешиваются с расплавленным основным металлом, образуя общую сварочную ванну 2, которая после кристаллизации превращается в сварной шов 1. Перемещение горелки вдоль сварного шва выполняется вручную сварщиком со скоростью сварки VCB. Защита плавильного пространства осуществляется инертным или активным газом б, который подается через сопло 7 под давлением, большим атмосферного. Образованная газовая среда определяет характер взаимодействия между газами и расплавленным металлом. Как и при сварке неплавящимся электродом, надо обеспечивать ламинарное течение газа из сопла, для чего используют такие же средства. Основными параметрами режима являются следующие:

Перемещение горелки вдоль сварного шва выполняется вручную сварщиком со скоростью сварки VCB. Защита плавильного пространства осуществляется инертным или активным газом б, который подается через сопло 7 под давлением, большим атмосферного. Образованная газовая среда определяет характер взаимодействия между газами и расплавленным металлом. Как и при сварке неплавящимся электродом, надо обеспечивать ламинарное течение газа из сопла, для чего используют такие же средства. Основными параметрами режима являются следующие:

- • род тока, полярность — сварка ведется на постоянном токе обратной полярности, что обеспечивает наиболее стабильное горение дуги;

- • диаметр электродной проволоки — зависит от толщины свариваемого металла и пространственного положения; находится в пределах 0,5—2,0 мм для полуавтоматической сварки и 2—4 мм для автоматической;

- • сила сварочного тока /св = 50—500 А — зависит от диаметра электродной проволоки, пространственного положения и скорости ее подачи;

- • напряжение на дуге Ua = 18—35 В — зависит от пространственного положения, силы сварочного тока, диаметра и состава электродной проволоки и рода защитного газа;

- • скорость сварки VCB при полуавтоматической сварке не задается по тем же соображениям, что и при ручной, при автоматической находится в пределах 10-60 м/ч;

- • вылет электрода /э = 10—30 мм — зависит от диаметра электродной проволоки и ее электрофизических свойств.

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки;

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки; - • расход защитного газа QT = 5—30 л/мин — зависит от силы сварочного тока, защитного газа (расход аргона и диоксида углерода в 3—4 раза меньше, чем гелия), состава свариваемого металла, скорости сварки и т.д.

Выбор защитного газа определяется в первую очередь свойствами свариваемого металла. Одни высоколегированные стали и сплавы, титан и его сплавы требуют лишь инертной защитной атмосферы, а другие высоколегированные стали и сплавы, алюминий и его сплавы могут быть сварены как в инертной атмосфере, так и с примесями к ней активных газов, например 2—5 % кислорода. При этом достигается струйный перенос металла, уменьшается разбрызгивание и не появляется пористость от водорода. Сварку углеродистых и низколегированных сталей можно выполнять в активных газах (С02 по ГОСТ 8050—85, С02 + 20—30 % 02), в смеси активных и инертных газов. Так, смесь Аг + 25 % 02 способствует струйному переносу электродного металла и позволяет предотвратить разбрызгивание. Состав защитных газов влияет и на другие технологические характеристики процесса. При сварке в аргоне короткая и длинная дуга обеспечивает благоприятные условия сварки металлов малых и средних толщин в нижнем положении. При сварке в гелии и азоте и в их смесях с аргоном благодаря повышенной тепловой мощности обеспечиваются большая глубина провара и благоприятная его форма, что способствует повышению скорости сварки.

При этом достигается струйный перенос металла, уменьшается разбрызгивание и не появляется пористость от водорода. Сварку углеродистых и низколегированных сталей можно выполнять в активных газах (С02 по ГОСТ 8050—85, С02 + 20—30 % 02), в смеси активных и инертных газов. Так, смесь Аг + 25 % 02 способствует струйному переносу электродного металла и позволяет предотвратить разбрызгивание. Состав защитных газов влияет и на другие технологические характеристики процесса. При сварке в аргоне короткая и длинная дуга обеспечивает благоприятные условия сварки металлов малых и средних толщин в нижнем положении. При сварке в гелии и азоте и в их смесях с аргоном благодаря повышенной тепловой мощности обеспечиваются большая глубина провара и благоприятная его форма, что способствует повышению скорости сварки.

При выборе рассмотренных взаимосвязанных характеристик следует руководствоваться данными, приведенными в табл. 7.1.

Рекомендованные соотношения между диаметром электрода и силой тока, напряжением на дуте и вылетом электрода

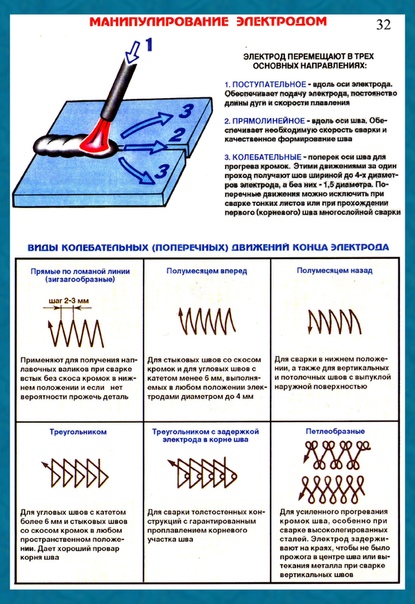

Техника полуавтоматической сварки в среде защитных газов плавящимся электродом достаточно проста и имеет много общего с техникой ручной дуговой сварки. Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Возвратно-поступательные движения горелки уменьшают пористость, особенно при применении активных газов вследствие улучшения защиты, перемешивания и замедления охлаждения жидкой ванны, что способствует извлечению из нее газов.

Подготовка кромок под сварку и размеры сварных швов регламентирует ГОСТ 14771—76, согласно которому можно качественно сваривать металл толщиной начиная с 0,8 мм.

Сварку стыковых швов тонкостенных изделий во всех случаях лучше вести в вертикальном положении сверху вниз или «на весу», а дугу направлять на ванну жидкого металла и выполнять такой шов за один проход. Если детали собраны с зазором, процесс ведут с периодическими остановками, уменьшением мощности или поперечными колебаниями. Кольцевые стыковые швы сваривают, как и прямолинейные. Металл толщиной до 4 мм сваривают в по- лупотолочном или вертикальном положении сверху вниз проволокой малого диаметра или импульсной дугой. Более толстые изделия сваривают в нижнем положении со смещением электрода с зенита в сторону, противоположную вращению детали; размер смещения зависит от диаметра детали, силы тока и скорости сварки. Соединение металла внахлест толщиной до 1,5 мм сваривают, направляя дугу на верхнюю кромку, при большей толщине сваривают «на весу» с наклоном электрода поперек шва, а дугу направляют в угол среза кромки верхнего листа.

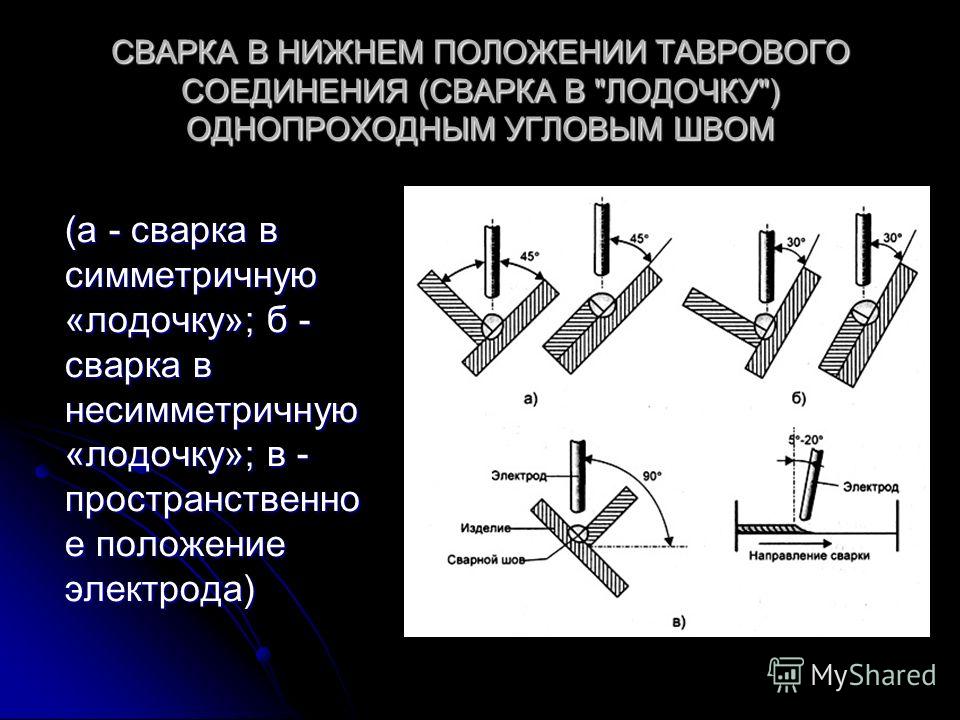

Угловые соединения сваривают «лодочкой» наклонным электродом под углом 50—60° к полке. Если толщина металла менее 5 мм, дугу направляют в угол. При большей толщине электрод смещают в сторону полки на 0,8—1,5 мм, а сварку ведут углом вперед.

Сварку электрозаклепками и точками применяют для стыковых, угловых и соединений внахлест металла толщиной до 2 мм во всех пространственных положениях с пробивкой или без пробивки отверстий в верхних листах, а стык деталей обеспечивают прижатием сопла, которое имеет отверстия для выхода газа.

При сварке вертикальных швов на тонком металле используют свободное формирование шва: процесс ведут сверху вниз, углом назад, направляя дугу на переднюю часть ванны, что обеспечивает проплавление кромок и исключает прожоги. Сварка сверху вниз не требует высокой точности сборки деталей и выполняется в 2—2,5 раза быстрее, чем снизу вверх. Сварку металла толщиной более 6 мм выполняют снизу вверх, что обеспечивает надежный провар и отсутствие несплавления по краям шва, короткими частыми замыканиями, пересаживая электродный металл капля за каплей в сварочную ванну. При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

Сварку горизонтальных швов ведут с наклоном электрода, снизу вверх и углом назад без поперечных колебаний, направляя дугу на сварочную ванну. При толщине металла более 4 мм производят разделку верхней кромки листа, а металл толщиной более 6 мм сваривают с наклоном электрода сверху вниз. При этом корневой шов сваривают тонкой проволокой с частыми короткими замыканиями, импульсной дугой или неплавящимся электродом. Основную разделку заплавляют плавящимся электродом на больших токах, а облицовочный шов — тем же способом, что и корневой.

Потолочные швы — сложные в исполнении, их сваривают углом назад на минимальных силах тока и напряжении, а диаметр электрода выбирают в пределах 0,5—1,4 мм. Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Полуавтоматическая сварка в среде защитных газов полностью вытеснила полуавтоматическую сварку под флюсом и стала доминирующей среди механизированных способов сварки при изготовлении металлоконструкций ответственного и особо ответственного назначения благодаря таким преимуществам, как высокая производительность, легкость транспортирования защитной среды к плавильному пространству, отсутствие шлаковой корки и шлаковых включений, уменьшение ширины зоны термического влияния и сварочных деформаций, сварка во всех пространственных положениях, возможность наблюдения за дугой и управления ею.

Углеродистые, низколегированные и некоторые среднелегированные стали можно сваривать в сильно- или слабоокислительной среде, используя электродную проволоку с повышенным содержанием элементов-раскислителей. Дело в том, что углекислый газ только защищает от азота плавильное пространство, а сам образует в нем кислую среду за счет диссоциации:

Жидкий металл в головной части сварочной ванны может реагировать как с самим диоксидом углерода, так и с продуктами его реакции:

в результате чего сварочная ванна насыщается кислородом. При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

Выделяясь из сварочной ванны в виде пузырей, СО может вызвать пористость; если сварочная проволока легирована кремнием и марганцем, оксиды железа будут раскисляться главным образом в результате взаимодействия с ними, а не с углеродом, обеспечив качественный металл шва и отсутствие пор:

Эти реакции протекают в хвостовой части сварочной ванны, поэтому оксиды кремния и марганца в виде очень тонкой шлаковой корки покрывают поверхность сварного шва. Существенным недостатком использования углекислого газа для сварки является повышенное разбрызгивание: забрызгиваются внутренняя поверхность сопла горелки и околошовная зона, а отделение брызг от основного металла требует применения тяжелого непрестижного ручного труда.

Для предотвращения этого явления используют специальные источники питания, применяют газовые смеси, которые способствуют мелкокапельному переносу электродного металла (С02 + 02) или струйному (Ат + СОД, ведут сварку специальными порошковыми или активированными проволоками или наносят на около- шовную поверхность специальные лакокрасочные покрытия, которые, однако, эффективно действуют только при однопроходной сварке, после чего их нужно обновлять.

С учетом специфики защиты плавильного пространства углекислым газом сварку различных соединений из углеродистых и низколегированных сталей ведут с использованием специальных электродных проволок Св-08Г2С, Св-08ГСМТ, Св-08ХГСМФ и т.д.

При сварке высоколегированных сталей, которые имеют в своем составе элементы, высокоактивные к кислороду (алюминий, титан, ниобий и т.д.), нужно использовать только инертные газы, в других случаях возможно применение смеси аргона с кислородом в комбинации с соответствующими проволоками: Св-01Х19Н9, Св-08Х19Н10Г2Б, Св-08Н50, Св-ХН75М6ТЮит.п.

Медь и ее сплавы сваривают в аргоне, гелии и азоте. С целью экономии аргона и повышения производительности труда рекомендуется газовая смесь 70—80 % Аг + 30—20 % N2. Однако лучшее формирование шва достигается при сварке в аргоне и гелии. В качестве присадки используется проволока из кремнисто-марганцевой бронзы БрКМцЗ—1. Перед началом процесса требуется подогрев кромок до 200—500 °С.

Для механизированной сварки высокопрочной коррозионно-стойкой бронзы марки БрАНМцЖ-8,5—4—4—1,5 разработана специальная композитная проволока, которая обеспечивает получение сварного шва того же состава на параметрах режима: d3 = 2,8 мм, /св — 350-380 А, 1/Д = 24—26 В, QM = 16—17 л/мин.

Титан и его сплавы толщиной более 4 мм сваривают только в среде инертных газов высокой степени чистоты. Размеры сварных швов и их формирование зависят от рода газа. В гелии швы имеют более плавный переход усиления к основному металлу, в аргоне проплавление шва глубже и шов уже. Рекомендуется вести сварку присадочной проволокой марки ВТ 1—00.

Для сварки на монтаже рекомендуется использовать импульсно-дуговой процесс с использованием гелия.

Сварка должна выполняться в палатке, чтобы исключить сдувание защитной струи из плавильного пространства. В цеху надо пользоваться камерой с контролируемой атмосферой.

Алюминий и его ставы толщиной более 4 мм сваривают в среде аргона или в смеси 30 % Аг + 70 % Не. В качестве присадочной проволоки используются сплавы типа АМц и АМг, а также сплавы состава, близкого к основному металлу.

По сравнению со сваркой вольфрамовым электродом сварные швы имеют пониженную на 15 % прочность вследствие большего перегрева электродного металла при переходе через дуговой промежуток. Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

При сварке высоколегированных термически упрочняемых сплавов прочность может снижаться почти наполовину, поэтому после сварки изделия надо подвергать термической обработке — закалке с последующим старением. Повышение устойчивости куста- лости соединения достигается снятием усиления сварного шва.

Сварку магниевых сплавов плавящимся электродом в аргоне целесообразно выполнять для толщин металла начиная с 6 мм. Лучшие результаты можно получить на параметрах режима сварки, соответствующих струйному переносу металла. При этом скорость плавления магниевой проволоки вдвое больше, чем алюминиевой при той же силе сварочного тока.

Надежная защита обеспечивается при расстоянии от сопла до поверхности изделия и от токоведущего мундштука до среза сопла соответственно 10—15 и 5—10 мм. Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Сварка плавящимся электродом в среде защитных газов производится с помощью полуавтоматов и автоматов, причем наиболее распространены первые.

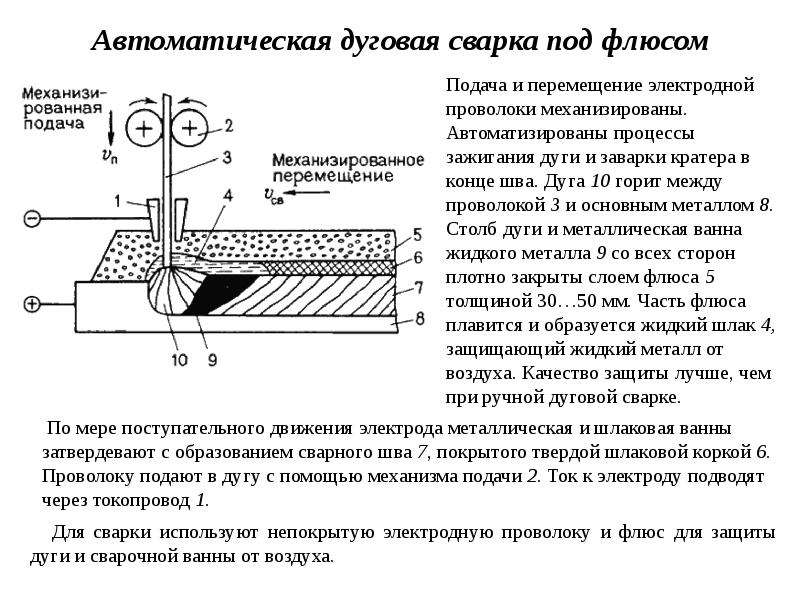

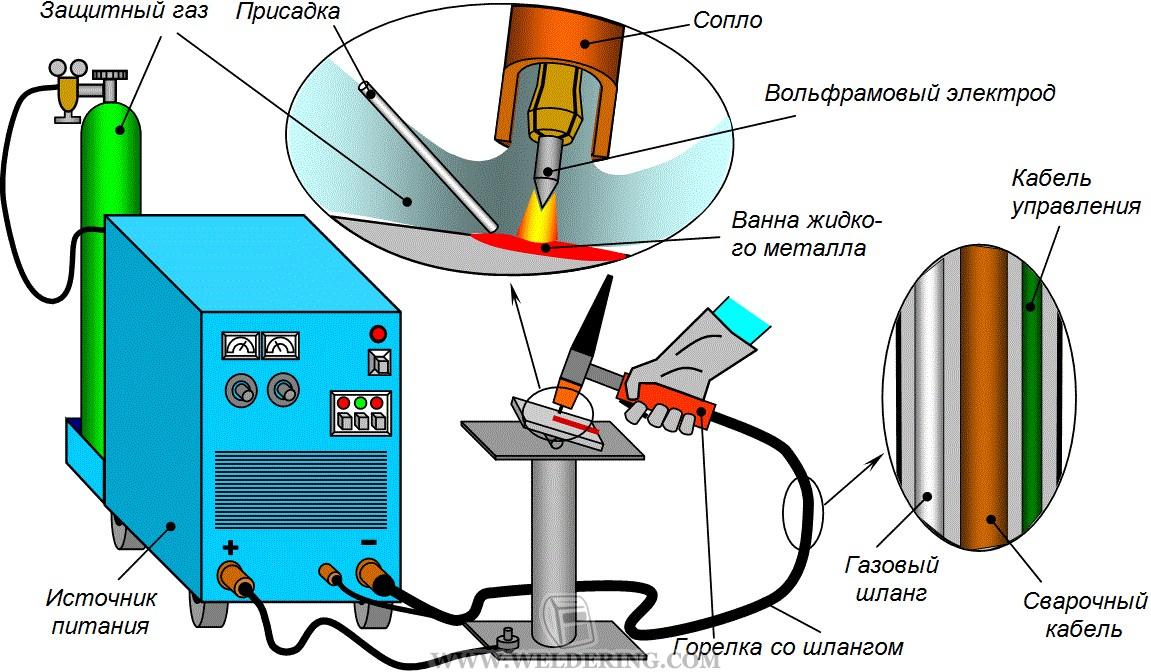

Для полуавтоматической сварки предназначена установка, основные составные части которой даны на рис. 7.5. Сварочная проволока 7подается из катушки с помощью подающего механизма 5 по специальному шлангу 4к горелке 3. Источник 9 питает как сварочную дугу, которая горит между проволокой горелки 3 и изделием, так и блок управления 6, где размещены элементы пускорегулирующей аппаратуры, источник питания подающего механизма, рукоятка регулирования скорости подачи проволоки, электрогазовый клапан и т. д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

Рис. 7.5. Монтажная схема установки для полуавтоматической сварки плавящимся электродом в среде защитного газа:

1 — провода управления; 2 — сварочные провода; 3 — горелка; 4 — шланг; 5 — механизм подачи; 6 — блок управления; 7 — кассета; 8 — шланг для газа; 9— источник питания; 10— аппаратура для регулирования и измерения параметров защитного газа

В работе полуавтомата очень важно обеспечить надежность подачи электродной проволоки специальным механизмом по шлангу к горелке. Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Устройство рабочей части горелки для сварки плавящимся электродом показано на рис 7.6. Горелка содержит изогнутый мундштук 7с переходной втулкой 2 и наконечником 5, рукоятку 1 с гашеткой 9, пусковую кнопку, защитный щиток 8 и сопло 4 для создания вокруг зоны сварки защитной атмосферы 6. Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

При сварке в углекислом газе образующиеся брызги прилипают к соплу и наконечнику, ухудшая газовую защиту зоны сварки и образуя токоведущую перемычку между соплом и наконечником горелки. Для снижения прилипания брызг применяют охлаждаемые сопла, составные с изоляционной прокладкой, металлокерамические и др., а также теплостойкие покрытия или хромирование сопла и защитные смазки, например силиконовые (раствор кремнийорганических соединений). При наличии смазки на поверхности сопла и наконечника брызги металла не привариваются, а только прилипают и потом легко удаляются.

Некоторые зарубежные производители изготовляют горелки, в которых наконечник тела между рукояткой и соплом выполнен из эластичного гибкого материала, что позволяет выгибать сопло под любым углом для достижения любого места сварки.

Для сварки в защитных газах плавящимся электродом используют выпрямители с пологопадающими или жесткими внешними характеристиками.

Р и с. 7.6. Устройство рабочей части горелки для сварки плавящимся электродом в среде защитных газов

В табл. 7.2 приведены итоговые сведения относительно возможности сварки конструкционных материалов с учетом их особенностей, специфики способов и использования оборудования.

Возможности использования сварки металлов и сплавов в среде защитных

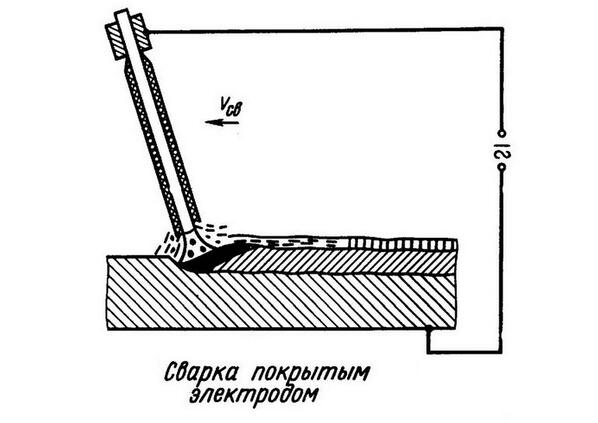

Ручная дуговая сварка плавящимся электродом

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Электродуговая сварка плавящимся электродом

Электродуговая сварка плавящимся электродом заключается в расплавлении поверхности металла и электрода. При этом электрод служит материалом для получения сварного шва. Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

- Подготовка свариваемой поверхности металла. Зачищается от грязи и масляных пятен;

- Для образования сварочной дуги, к электроду и заготовке подводится электрический ток;

- Происходит образование дуги. Она достигает 7000 0 С и начинает расплавлять металл;

- Образуется сварочная ванна из расплавленного электрода и поверхности металла. Шлак всплывает и образует защитную пленку. Затем сварочный шов застывает и образуется сварное соединение.

При сварке плавящимся электродом в защитном газе, сварочная проволока похожа по своему химическому составу к свариваемому металлу. Для сварки цветных металлов и их сплавов используют инертные газы: гелий, аргон, а также их смеси.

Параметры тока влияют на глубину проплава. Увеличение тока глубже проплавляет металл, а уменьшение наоборот. Величина тока не влияет на ширину шва, а род тока оказывает влияние. Шов более узкий когда применяют постоянный ток.

Сварочная дуга также влияет на качество шва. Чем меньше сварочная дуга, тем сварной шов более чистый. При этом металл проплавляется спокойно, а количество металлических капель значительно меньше. Это позволяет достичь более глубокое проплавление. Электродуговая сварка металла плавящимся электродом имеет свои преимущества:

- возможность сваривания в любом месте и любом положении;

- можно варить самые разные виды стали;

- сварка достаточно простая, легко транспортировать.

Недостатки такого способа сварки:

- вредность газов во время работы;

- низкий КПД и, в сравнении с другими видами сварки, невысокая производительность;

- качество сварного шва зависит от квалификации сварщика.

Ручная дуговая сварка плавящимся электродом.

Несмотря на большое распространение автоматов для дуговой сварки, ручная дуговая сварка сохранилась и в машиностроении, и в строительстве. Она применяется в монтажных условиях, при сварке швов сложной конфигурации или в труднодоступных местах.

Применение ручной дуговой сварки плавящимся электродом стало возможным только после создания покрытий электродов, предохраняющих зону сварки от воздействия окружающей воздушной атмосферы или уменьшающих это воздействие.

Это позволило значительно повысить качество сварных соединений и сварка стала широко применяться для производства ответственных изделий (паровых котлов, мостов, железнодорожного транспорта и т. д. ).

).

В самом деле, если сваривать шов обычной стальной проволокой без покрытия, то капли электродного металла, проходя через дуговой разряд, подвергнутся воздействию кислорода и азота воздуха. В результате этого произойдет выгорание углерода, марганца и других активных элементов — металл шва будет насыщаться азотом из атмосферы дугового разряда. Это вызовет резкое ухудшение механических свойств сварного соединения, так как металл шва будет резко отличаться от основного металла по составу и свойствам.

При таких условиях сварки особенно сильно понизятся пластические свойства наплавленного металла, что увеличит его склонность к образованию горячих трещин.

Для того чтобы повысить качество сварных соединений, облегчить труд сварщика и увеличить производительность сварки, разработаны специальные электродные покрытия, содержащие различные вещества, необходимые для улучшения технологии сварки.

Электроды с покрытием, обеспечивающие определенное качество сварных соединений, получили название качественных электродов.

Для вытеснения воздушной атмосферы из зоны сварки в покрытие вводят вещества (мел, мрамор или органические вещества — крахмал, декстрин), при разложении которых в дуговом разряде образуется большое количество газов.

Очень надежную защиту сварочной ванны от окружающей среды обеспечивает слой жидкого шлака. С этой целью в состав электродного покрытия вводят шлакообразующие вещества — полевой шпат, плавиковый шпат, кварцевый песок и другие компоненты. Шлак, взаимодействуя с жидким металлом, извлекает из сварочной ванны окислы, соединения с серой и фосфором, значительно улучшая свойства металла шва.

В состав покрытия вводят также раскислители — сплавы, содержащие высокоактивные элементы (ферросилиций, ферромарганец, ферротитан). Для сохранения определенного состава металла шва и улучшения его свойств можно вводить легирующие элементы в виде порошков ферросплавов (феррохром, ферромолибден и т. д.), которые при плавлении покрытия переходят в металл сварочной ванны.

Для повышения устойчивости дугового разряда в состав покрытия вводят вещества, легко переходящие в ионное состояние, — ионизаторы (соли натрия, калия, кальция).

Введение таких веществ облегчает работу сварщика, так как возрастает устойчивость дугового разряда, обрывы дугового разряда возникают реже, качество сварного шва улучшается.

Все эти перечисленные компоненты покрытий тщательно перемешивают в тонкоизмельченном состоянии и добавляют жидкое стекло (силикат натрия). Оно затвердевает при повышении температуры и связывает все порошковые материалы в общую систему покрытия.

Покрытие наносят на зачищенную до металлического блеска электродную проволоку, предварительно выпрямленную и разрезанную на мерные куски (400— 500 мм), наносят окунанием в жидкий замес (единичное производство) или напрессовкой вязкого замеса в специальных прессах (массовое производство). После сушки и прокаливания электроды испытывают, составляют паспорт, упаковывают в герметичную тару.

При ручной сварке электрод зачищенным концом вставляют в электрододержатель, подключенный к одному полюсу источника питания, другой полюс источника присоединяют к изделию.

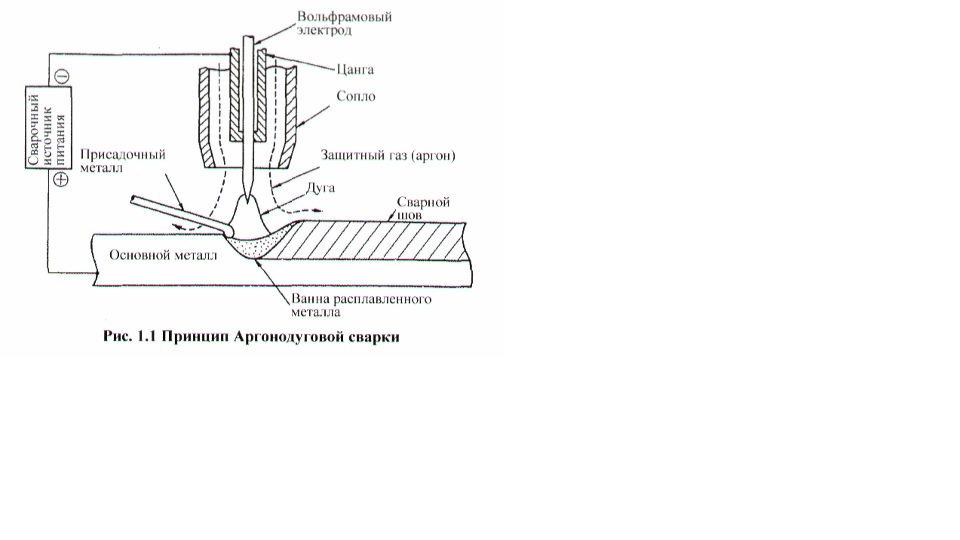

Сварка плавящимся электродом в инертном газе

Для тонколистового металла целесообразна сварка в импульсном режиме. Для толстолистового металла (б>10 мм) хорошие результаты дает трехфазная сварка неплавящимся электродом. Сварку плавящимся электродом в инертных газах выполняют при толщинах более 4 мм на постоянном токе обратной полярности /, = (120- I60) Ia, где dg — диаметр сварочной проволоки. Недостатком сварки плавящимся электродом является повышенная пористость. [c.135]Сварка плавящимся электродом в инертных газах не находит широкого применения вследствие повыщенной склонности к образованию пор в металле швов, особенно при выполнении сварных соединений углеродистых и низколегированных сталей. Общие причины образования пор в металле швов при сварке в инертных газах и их смесях следующие повышенное содержание примесей в инертных газах недостаточная защита расплавленного металла повышенное содержание активных газов в основном металле и проволоке [c.

53]

53]Струйный перенос металла характерен для сварки плавящимся электродом в инертных газах при большой плотности тока. В этом случае образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). [c.20]

Сварка плавящимся электродом в инертных газах [c.208]

Основным оборудованием для дуговой сварки и наплавки являются источники сварочного тока для ручной сварки штучными электродами, полуавтоматы, автоматы, станки и установки для сварки плавящимся электродом без внешней защиты дуги, под флюсом и в защитных газах, оборудование для импульсно-дуговой сварки плавящимся электродом в инертных газах, установки для ру шой и автоматической сварки вольфрамовым электродом, специальное оборудование для сварки конкретных изделий. Универсальное оборудование имеет различные степень сложности и эксплуатационные возможности от простых полуавтоматов и источников со ступенчатым регулированием режимов до сложных с микропроцессорным управлением. [c.53]

[c.53]

Сварку плавящимся электродом в инертных газах выполняют на автоматах и полуавтоматах с постоянной скоростью подачи электродной проволоки. [c.222]

Сварку плавящимся электродом в инертных газах применяют для изготовления ответственных изделий из нержавеющей стали, алюминия, магния и других металлов и сплавов, активно взаимодействующих с кислородом и азотом воздуха. Используя тонкую электродную проволоку, этим способом можно сваривать изделия толщиной до 4—5 мм без скоса кромок, а для изделий большей толщины рекомендуется применять У-образную подготовку кромок с углом разделки 30—50°. [c.222]

Го ловче и ко В. С. Влияние режимов сварки плавящимся электродом в инертных газах на размеры швов. Автоматическая сварка , 1967, № 8. [c.381]

При сварке плавящимся электродом в инертных газах применяется главным образом постоянный ток обратной полярности. При сварке плавящимся электродом размеры и форма шва определяются

[c. 319]

319]

Сварку плавящимся электродом в инертных газах выполняют на автоматах и полуавтоматах с постоянной скоростью подачи электродной проволоки. При этом используют тонкую электродную проволоку диаметром 0,5—2 мм, имеющую химический состав, близкий к составу металла изделия. Для питания дуги обычно применяют источники постоянного тока с жесткой или возрастающей внешней характеристикой и обратную полярность, так как это повышает стабильность горения дуги и уменьшает разбрызгивание металла. Обусловлено это тем, что вольт-амперная характеристика дуги с высокой плотностью тока в электроде располагается в области III (см. рис. 28.2) и имеет возрастающий характер. [c.278]

Сварку плавящимся электродом в инертных газах выполняют на автоматах и полуавтоматах с постоянной скоростью подачи проволоки. Применяют источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500, выпрямители ВС-300, ВДГ-301 и др. ) и обратную полярность. При такой характеристике источника возрастает эффект саморегулирования дуги, что способствует устойчивости процесса.

[c.400]

) и обратную полярность. При такой характеристике источника возрастает эффект саморегулирования дуги, что способствует устойчивости процесса.

[c.400]

ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ [c.41]

РАБОЧИЕ ПАРАМЕТРЫ МЕХАНИЗИРОВАННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ Сварка в нижнем положении [c.42]

РАБОЧИЕ ПАРАМЕТРЫ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ [c.43]

Подварочный шов Не требуется, допустима односторонняя сварка, поперечное сечение должно быть полностью проварено Требуется сварка на твердой подкладке, при статической нагрузке также нужна заварка корня по технологии сварки в углекислом газе, сварки плавящимся электродом в инертном газе и газовой сварки, равнозначная подварочному шву [c.167]

При сварке плавящимся электродом в инертных газах для получения мелкокапельного переноса и предотвращения пор применяют добавки окислительных газов в смесях (в процентах) 80 Аг -ь 20 СО2 80 Аг + 20 О2 75 Аг + 22 СО2 + ЗО2. [c.44]

[c.44]

Для полуавтоматической и автоматической сварки плавящимся электродом в инертных газах применяют проволоку того же состава, что и свариваемый металл. Для легированных сталей диаметр проволоки 0,8 — 5 мм, для алюминиевых сплавов — 0,8 — 4 мм. [c.152]

Примечания 1. ИН — сварка неплавящимся электродом в инертных газах ИНп — сварка неплавящимся электродом с присадочной проволокой УП — сварка плавящимся электродом в углекислом газе ИП — сварка плавящимся электродом в инертных газах ЛС — лазерная сварка РДС — ручная дуговая сварка. [c.124]

Струйный процесс переноса металла характерен для сварки плавящимся электродом в инертных газах. При струйном переносе (рис. 3.1, б) образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). Струйный перенос электродного металла возникает при сварке с большой плотностью тока проволокой малого диаметра. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышению чистоты металла капель и сварного шва. Скорость расплавления сварочной проволоки увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

[c.40]

При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышению чистоты металла капель и сварного шва. Скорость расплавления сварочной проволоки увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

[c.40]

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных [c.328]

В 1948 г. в СССР и других странах был применен высокопроизводительный способ сварки плавящимся электродом в инертных газах. Использование тонкой электродной проволоки (диаметром 1—2,5 мм) и больших плотностей тока (75—200 А/мм и более) дало возможность повысить производительность и эффективность этого процесса. [c.5]

Для питания дуги при механизированной и автоматической сварке плавящимся электродом используют сварочные выпрямители и сварочные преобразователи, имеющие жесткую вольт-амперную характеристику. Сварка неплавящимся электродом в инертных газах находит исключительно широкое применение при изготовлении сварных конструкций из цветных и легких металлов. Технологические особенности дуговой сварки в защитных газах этих металлов рассмотрены в гл. 9.

[c.178]

Сварка неплавящимся электродом в инертных газах находит исключительно широкое применение при изготовлении сварных конструкций из цветных и легких металлов. Технологические особенности дуговой сварки в защитных газах этих металлов рассмотрены в гл. 9.

[c.178]

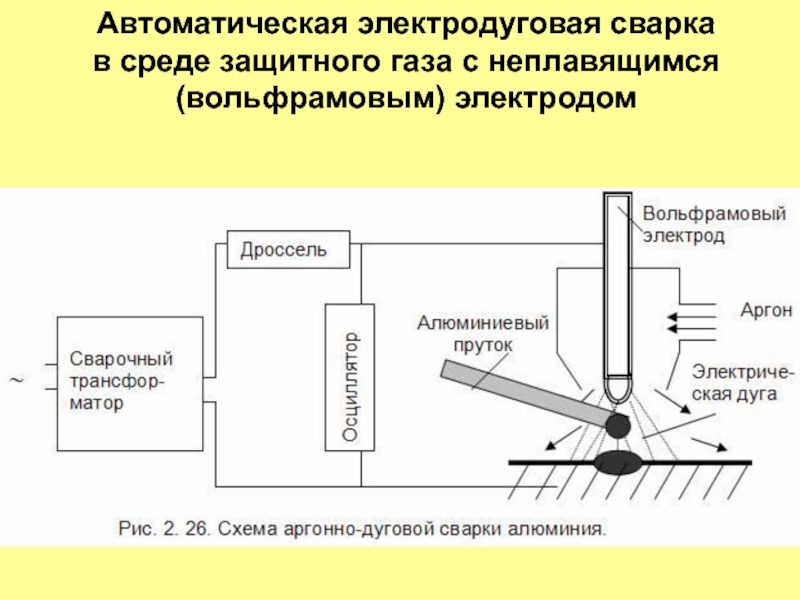

Сварка вольфрамовым электродом в инертных газах или их смесях выполняется при постоянном токе прямой полярности (за исключением сталей с большим содержанием алюминия, когда применяют переменный ток). Данный способ сварки используют при толщине металла до 5…7 мм для получения корневых швов на стыках повышенной толщины (остальные валики могут выполняться под флюсом, покрытыми электродами или плавящимся электродом в защитных газах). [c.250]

ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами» распространяется на сварку деталей толщиной от 0,8 до 60 мм (включительно) ручной, полуавтоматической и автоматической дуговой сваркой неплавящимся электродом в инертных газах с присадочным металлом, полуавтоматической и автоматической дуговой сваркой плавящимся электродом, а также автоматической сваркой неплавящимися электродами трехфазной дугой с присадочным металлом. [c.20]

[c.20]

По данным зарубежной литературы никель (99%-ный) и его сплавы (N1—Си, N1—Сг—Ре, N1—Мо, N1—Мо—Сг, Сг—Мо—Ре) сваривают газовой сваркой, аргонодуговой сваркой вольфрамовым электродом, в инертном газе плавящимся электродом и дуговой сваркой электродами с качественными покрытиями. [c.572]

Пологая внешняя характеристика Дуговая сварка плавящимся электродом в инертном и активном защитном газе. [c.128]

Дуговая сварка плавящимся электродом в инертном защитном газе [c.129]

Представляют интерес три способа сварки алюминия плавящимся электродом в инертных газах, разработанные американской фирмой Кайзер. [c.243]

Сварка методом MIG — дуговая сварка плавящимся электродом в среде инертного газа. [c.225]

Дуговая сварка плавящимся электродом в среде инертных газов. 18-453 273 [c.273]

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1—2 м г сила сварочного тока 150— 200 А для проволоки диаметром 1 мм и 300—450 А для проволоки диаметром 2 мм напряжение дуги 22-26 В скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как при сварке плавяш,имся электродом происходит более интенсивное испарение цинка, олова и др.

[c.347]

При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как при сварке плавяш,имся электродом происходит более интенсивное испарение цинка, олова и др.

[c.347]

Г — основная плита, аог = 842 МПа 2 — сварка плавящимся электродом в инертном газе. Он 1 = 945 МПа 3 — термообработка после сварки (904 °С, ) г, о.тлаж-дение в гелии). [c.418]

При сварке плавящимся электродом в инертных газах используют постоянный ток обратной полярности (табл. 8.30). Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению, и может возникать пористость, что обусловливает необходимость применения легированных присадочных и электродных проволок БрХ0,7, БрХНТ, БрКМцЗ-1 или медных с добавками. [c.266]

Техническая характеристика генераторов для импульсно-дуговоп сварки плавящимся электродом в инертных газах дана в табл. VI.43. Принципиальные схемы генераторов импульсов на конденсаторах п управляемых вентилях показаны на рис. VI.8, а схемы их включения для работы с генераторами или выпрямителями — на рис. Ч.9. В табл. VI. 14 приведена техническая характеристика осцилляторов.

[c.182]

VI.8, а схемы их включения для работы с генераторами или выпрямителями — на рис. Ч.9. В табл. VI. 14 приведена техническая характеристика осцилляторов.

[c.182]

При сварке плавящимся электродом в инертных газах в качестве защитного газа обычно используют чистый аргон. При сварке толстостенных конструкций из алюминиевых и титановых сплавов и коррозионно-стойких сталей для улучшения проплавления и формирования иногда используют смеси 50 % Аг и 50 % Не, 40 % Аг и 60 % Не. Сварка в чистом гелии ггрименяется редко [c.65]

При сварке плавящимся электродом в инертных газах могут быть получены процессы с крупиокапельным пере носом электродного металла, струйный и имиульсно дуговой. Струйный процесс, характеризующи.йся мелко [c.65]

Сварку плавящимся электродом в инертных газах применяют для стыковых, тавровых и нахлесточных соединений из металла толщиной >4 мм в нижнем положении. Сварку следует проводить при обратной полярности на режимах, гарантирующих струйный перенос металла. При сварке в аргоне меньше разбрызги-ванние металла, больше глубина проплавления, меньше ширина шва и площадь проплавления, чем при сварке в гелии. Однако форма зоны проплавления при свалке в гелии более благоприятна, чем в аргоне. Лучшее формирование шва и стабильность процесса достигаются при использовании смеси из 80 % Не и 20 % Аг. При механизированной сварке применяют проволоку диаметром до 2 мм. В процессе автоматизированной сварки стыковых и угловых соединений используют проволоку диаметром

[c.139]

При сварке в аргоне меньше разбрызги-ванние металла, больше глубина проплавления, меньше ширина шва и площадь проплавления, чем при сварке в гелии. Однако форма зоны проплавления при свалке в гелии более благоприятна, чем в аргоне. Лучшее формирование шва и стабильность процесса достигаются при использовании смеси из 80 % Не и 20 % Аг. При механизированной сварке применяют проволоку диаметром до 2 мм. В процессе автоматизированной сварки стыковых и угловых соединений используют проволоку диаметром

[c.139]

Сварку сталей всех классов юльфрамовым электродом лучше выполнять постоянным током прямой полярности (минус на электроде) хуже прбЦессИротекает при использовании перёМёнйбГО тока Сварка плавящимся электродом в инертном газе и в смесях аргона с кислородом или углекислым газом выполняется постоянным током обратной полярности (плюс на электроде). [c.390]

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные» устанавливает основные типы, конструктивные элементы и размеры сварных соединений из стали, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой плавящимся электродом в углекислом газе и его смесях с кислородом, в инертных газах и их смесях с углекислым газом и кислородом, а также неплавя-щимся электродом в инертных газах с присадочным и без присадочного металла. [c.19]

[c.19]

Однако даже при получении швов, подобных по составу основному металлу, необходимо учитывать, что часть наиболее важных свойств сварных соединений может быть получена, когда металл шва по составу несколько отличается от свариваемой стали, например имеет меньшую концентрацию углерода, содержит некоторое количество титана и т.д. В связи с тем, что такое регулирование состава металла шва легче обеспечивается при дуговой сварке, этот способ сварки наиболее распространен при изготовлении и ремонте изделий из высокохромистых сталей. Большинство сварочных работ с этими сталями выполняют ручной дуговой сваркой стальными покрытыми электродами. Наряду с этим используют дуговую сварку плавящимся электродом в углекислом газе, в инертных газах (аргоне, аргоногелиевых смесях) и сварку под спещ1альными флюсами. [c.328]

Сварка плавящимся электродом в среде защитного газа. GMAW процесс

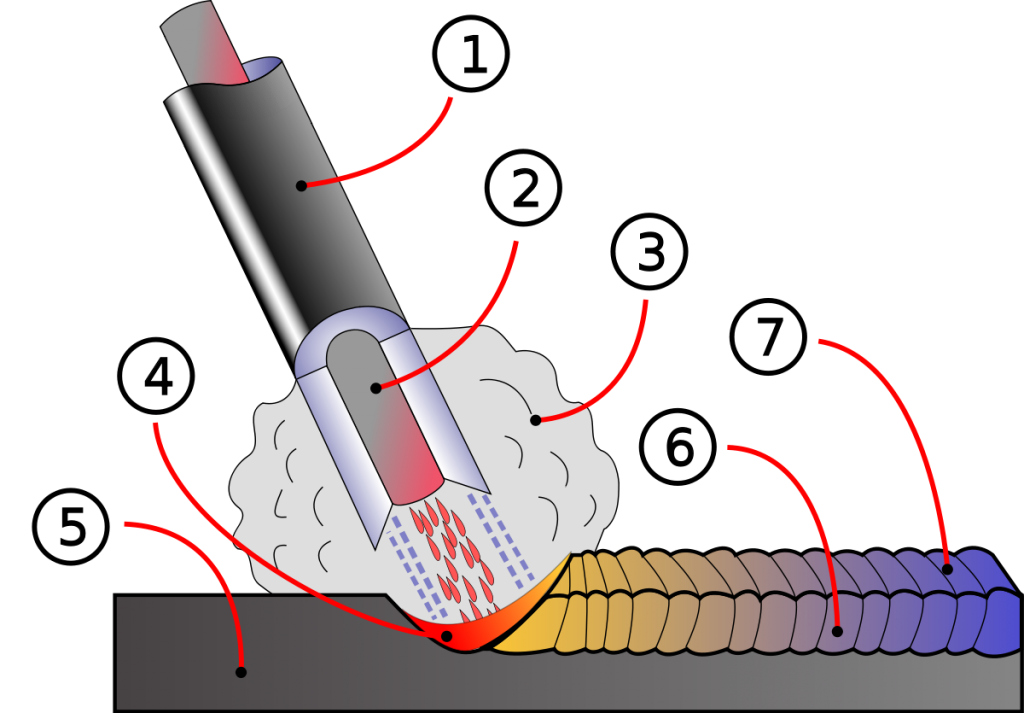

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 7). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Зона горения дуги защищается с помощью газа (рис. 7). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Рис. 7. Сварка плавящимся электродом в защитном газе

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.\

Рис. 8. Осциллограмма циклического режима сварки короткой дугой

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) -, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 12 приведено влияние индуктивности на характер сварки.

Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 12 приведено влияние индуктивности на характер сварки.

Таблица 12. Влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием .

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием .

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.