Что такое дуговая сварка плавящимся электродом

Дуговая сварка плавящимся электродом с защитным газом

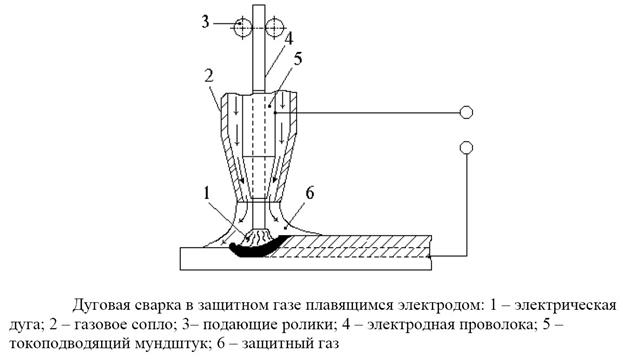

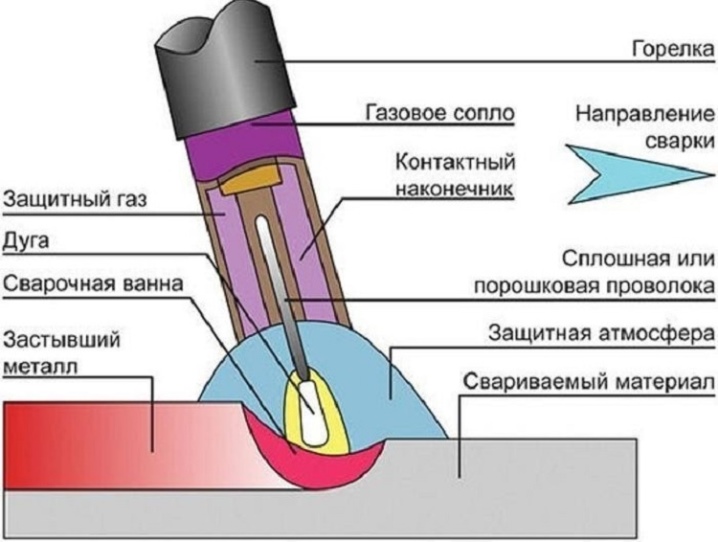

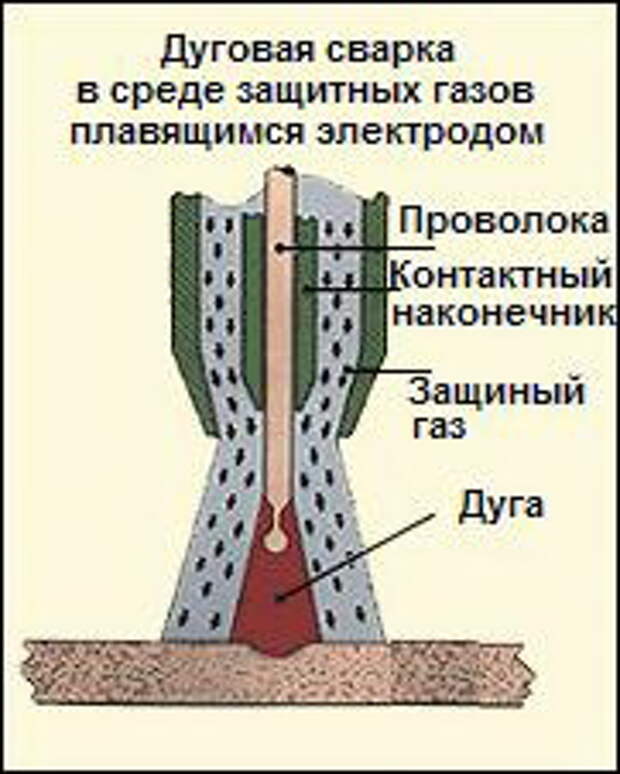

Сегодня мы хотим рассказать о том, что такое дуговая сварка плавящимся электродом при помощи защитного газа. Это тип электросварки, во время которой проволока электрода подается с постоянной скоростью автоматически, а сварочную горелку двигают вдоль шва вручную. При этом вся рабочая зона защищена от воздействия воздуха специальным газом. В качестве плавящегося электрода используют сварочную проволоку, которая близка по составу к основному материалу.

Выбор защиты

Чаще всего для такой дуговой электросварки применяются инертные (гелий, аргон), активные (углекислый, кислород, водород, азот) газы, а также смеси (Аг+Не; Аг+О2; Аг+СО2; СО2+О2 и др.). В зависимости от вида металла выбирают различные газы:

- Цветные металлы и сплавы на их основе — аргон, гелий и Аг+Не. Гелий имеет более высокую ионизацию по сравнению с аргоном, и его дуга «мягче». Он чаще используется при работах с тонколистовым металлом.

- Медь и кобальт — азот.

- Стали различных классов — СО2.

В ряде случаев разумно брать смесь инертных и активных летучих веществ. Это повышает устойчивость дуги, улучшает шов, воздействуя на его геометрию, уменьшает разбрызгивание.

Преимущества и недостатки такой сварки

По сравнению с другими, дуговая сварка плавящейся проволокой в защитных газах имеет немало плюсов:

- высокое качество сварных соединений;

- возможность наблюдать за образованием шва;

- возможность работать в различных пространственных положениях;

- минимальная чувствительность к появлению оксидов;

- высокая производительность и удобство в работе;

- отсутствие операций по закладыванию и очистке флюса и шлака;

- снижение стоимости.

Благодаря достоинствам подобного типа соединения, его используют на различных производствах. Например, делают металлоконструкции на заказ, так как дуговая сварка плавящимся электродом может схватывать стали всех классов, цветные и разнородные металлы и сплавы.

К минусам можно отнести:

- Необходимость применения особых защитных мер ввиду мощного излучения дуги.

- Произведение работ только при постоянном токе обратной полярности. При переменном токе дуга может прерываться.

- Высокий процент потерь электродного металла из-за угара (5-7%) и разбрызгивания (10-30%).

В европейских странах «защищенную» дуговую сварку плавящимся электродом называют просто MIG или MAG в зависимости от того, что используется: инертный или смесь инертного и активного газов.

Сварка плавящимся электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При сварке плавящимся электродом в защитных газах (СПЭЗГ) дуговой разряд существует между кондом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, разной средней скорости ее плавления; этим поддерживается постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва.

Проволока подается в зону дуги с помощью механизма со скоростью, разной средней скорости ее плавления; этим поддерживается постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва.

Преимущества плавящегося электрода при сварке в защитных газах следующие:

— высокая плотность мощности, обеспечивающая относительно узкую зону термического влияния;

— возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа;

— широкие возможности механизации и автоматизации процесса сварки;— высокая производительность сварочного процесса.

При СПЭЗГ можно выделить три основные разновидности процесса дуговой сварки: сварку короткой дугой; сварку длинной дугой; процесс с периодическими перерывами в горении дуги.

Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи электрода. Особенностью этого процесса являются частые периодические замыкания дугового промежутка (до 150—300 замыканий в секунду), что определяется такими факторами, как: напряжение между электродами, скорость подачи и диаметр электрода, индуктивность сварочной цепи, свойства защитной среды.

Особенностью этого процесса являются частые периодические замыкания дугового промежутка (до 150—300 замыканий в секунду), что определяется такими факторами, как: напряжение между электродами, скорость подачи и диаметр электрода, индуктивность сварочной цепи, свойства защитной среды.

При сварке короткой дугой имеет место в основном мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий.

Сварка короткой дугой обладает рядом технологических преимуществ: возможность осуществления процесса при низких значениях тока и, как следствие, сварка во всех пространственных положениях; высокая стабильность процесса и малые потери металла на разбрызгивание при оптимальных электрических параметрах сварочной цепи.

Сварка длинной дугой — это процесс с редкими случайными замыканиями дугового промежутка (3—10 замыканий в секунду). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются разные формы переноса металла: крупнокапельный, мелкокапельный, струйный и струйно-вращательный.

При крупнокапельном переносе капля сравнительно большого размера образуется на электроде постепенно и долго удерживается на нем. Основными силами, ответственными за крупнокапельный перенос, являются сила тяжести и сила поверхностного натяжения.

При взаимодействии жидкого металла капли с защитными газами поверхностное натяжение существенно изменяется. Азот повышает поверхностное натяжение, а кислород — снижает. С повышением температуры поверхностное натяжение уменьшается. С увеличением сварочного тока уменьшается роль силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкокапельному, а затем при определенном значении тока, называемом критическим, к струйному. Струйный процесс отличается высокой стабильностью размеров капель и мелким разбрызгиванием.

Определенным недостатком сварки плавящимся электродом в Аr или смеси Аr—Не является сложность поддержания стабильности струйного переноса из-за высокого поверхностного натяжения жидкого металла в среде инертного газа. Для повышения стабильности сварки, улучшения процесса переноса электродного металла и формирования швов к аргону добавляют окислительные газы: 1—5 % O2 или 5—25 % СO2. Диапазон токов при стабильном ведении процесса сварки расширяется. Обеспечиваются лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара по сравнению со сваркой в чистом аргоне. Благодаря перечисленным преимуществам сварка плавящимся электродом в смеси Аг— O2, Аr—СO2, Аr—СO2—O2 широко применяется на практике.

Процесс с периодическими перерывами в горении дуги — это процесс с прерывистым током. Управляемый процесс с принудительными перерывами в горении дуги обеспечивает надежный разрыв перемычки между электродом и сварочной ванной, и заданное время горения дуги после короткого замыкания может найти практическое применение для сварки малых толщин..jpg)

Значительная часть тепловой энергии переносится в свариваемый металл электродным металлом.

Сварку плавящимся электродом обычно выполняют на токе обратной полярности. При прямой полярности скорость расплавления металла в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Вылет электрода благодаря высокой плотности тока оказывает существенное влияние как на энергетический баланс при сварке, так и на стабильность процесса. К примеру, оптимальные величины вылета стального электрода (ВЭ) следующие:

Оборудование для СПЭЗГ. При полуавтоматической сварке, когда возможны значительные изменения вылета электрода, следует применять источники питания с жесткой внешней характеристикой. При автоматической сварке, когда вылет электрода изменяется мало, можно применять источники с жесткой и пологопадающей характеристиками.

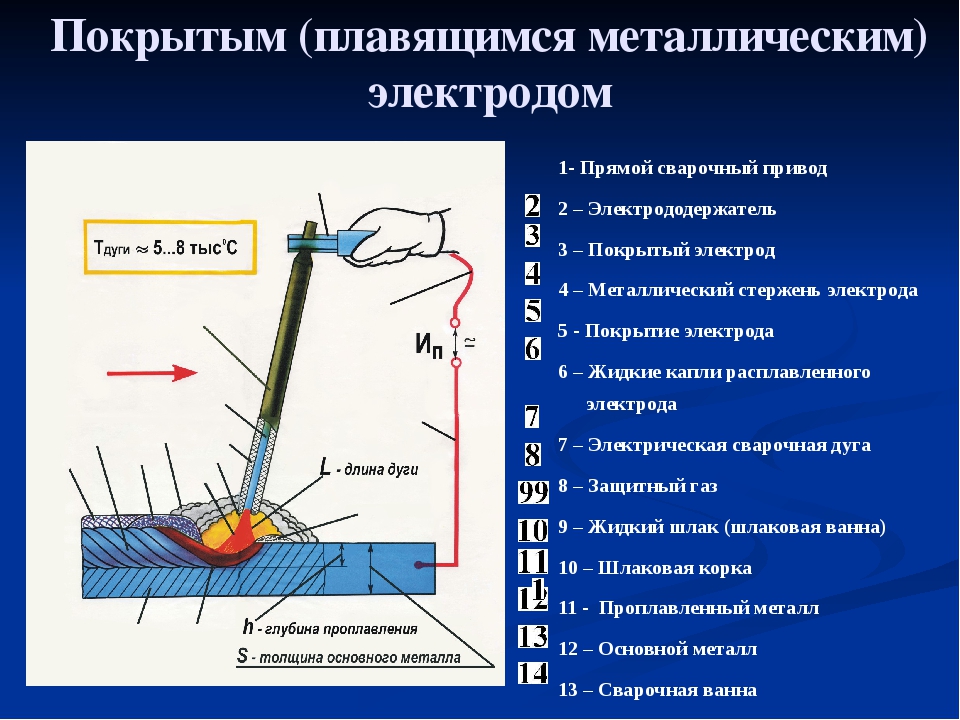

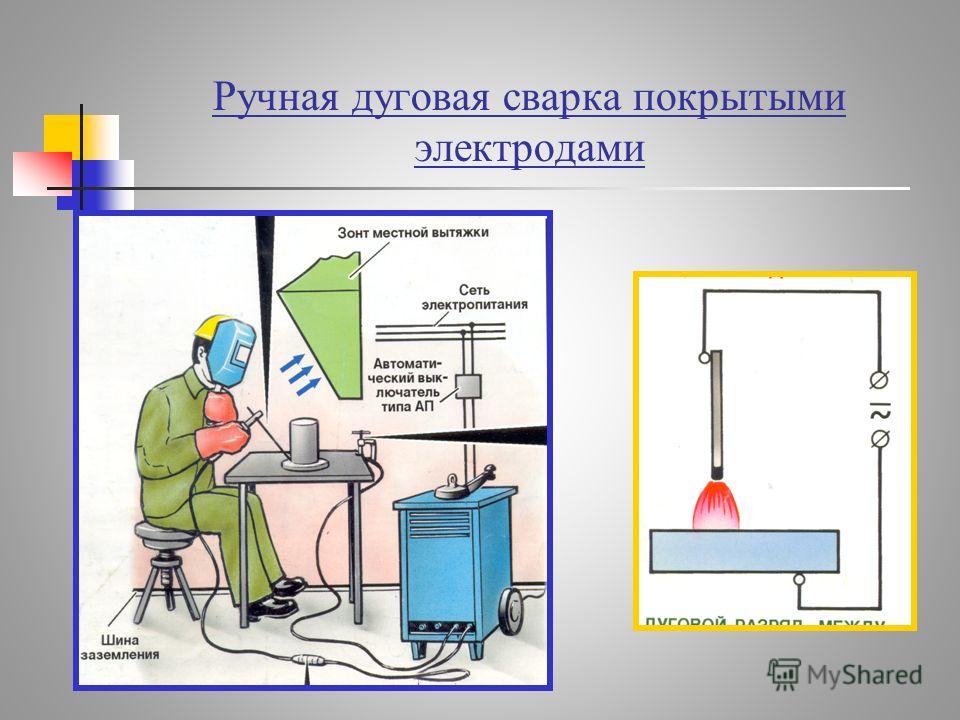

Механизированная сварка осуществляется сварочными автоматами и полуавтоматами, обеспечивающими автоматическую подачу электродной проволоки и других сварочных материалов в зону плавления. При полуавтоматической сварке перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы состоят из: горелки или комплекса горелок со шлангами; механизма подачи электродной проволоки; кассеты катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов для газа; источника питания.

При полуавтоматической сварке перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы состоят из: горелки или комплекса горелок со шлангами; механизма подачи электродной проволоки; кассеты катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов для газа; источника питания.

Техника сварки. К основным параметрам режима сварки плавящимся электродом относятся ток, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа, вылет электрода, скорость сварки.

Сварочный ток, определяющий размеры шва и производительность процесса, зависит от диаметра и состава проволоки и устанавливается в соответствии со скоростью ее подачи (рис. 2.4). В зависимости от диаметра проволоки рекомендуются определенные пределы сварочного тока, при которых обеспечивается стабильность процесса сварки. Напряжение на дуге устанавливается в соответствии с величиной тока и учетом формирования шва, разбрызгивания металла и производительности процесса.

Напряжение на дуге устанавливается в соответствии с величиной тока и учетом формирования шва, разбрызгивания металла и производительности процесса.

Скорость сварки плавящимся электродом (обычно 15—80 м/ч) выбирают в зависимости от производительности и качества формирования шва.

Волченко В.Н. «Сварка и свариваемые материалы. том 2»

См. также: Дуговая сварка в защитных газах

Сравнительный анализ эффективности применения импульсных технологий дуговой сварки плавящимся электродом

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/48886

| Title: | Сравнительный анализ эффективности применения импульсных технологий дуговой сварки плавящимся электродом |

| Authors: | Фролов, Владимир Александрович |

metadata. dc.contributor.advisor: dc.contributor.advisor: | Киселев, Алексей Сергеевич |

| Keywords: | импульсно-дуговая сварка; плавящийся электроды; разбрызгивание электродного металла; перенос электродного металла; стабильность горения дуги; pulsed arc welding; melting electrodes; sputtering of electrode metal; transfer of electrode metal; stability of arc burning |

| Issue Date: | |

| Citation: | Фролов В. А. Сравнительный анализ эффективности применения импульсных технологий дуговой сварки плавящимся электродом : бакалаврская работа / В. А. Фролов ; Национальный исследовательский Томский политехнический университет (ТПУ), Инженерная школа неразрушающего контроля и безопасности (ИШНКБ), Отделение электронной инженерии (ОЭИ) ; науч. рук. А. С. Киселев. — Томск, 2018. |

| Abstract: | Объектом исследования является технологии импульсно-дугового сварочного тока и оборудование для его реализации.

Цель работы – сравнение стабильности процесса дуговой сварки покрытыми электродами. В процессе проведения аналитических исследований определяли положительные и отрицательные стороны процесса сварки и стабильность процесса сварки модулированным током.

В результате сравнительного анализа получен результат, подтверждающий необходимость дальнейших исследований импульсно-дуговых процессов сварки.

Область применения: проведение дальнейших исследований на кафедре оборудования и технологии сварочного производства.

Экономическая эффективность работы: повышение производительности выполнения сварочных работ.

В будущем планируется продолжение экспериментальных исследований по этой тематике.

В процессе проведения аналитических исследований определяли положительные и отрицательные стороны процесса сварки и стабильность процесса сварки модулированным током.

В результате сравнительного анализа получен результат, подтверждающий необходимость дальнейших исследований импульсно-дуговых процессов сварки.

Область применения: проведение дальнейших исследований на кафедре оборудования и технологии сварочного производства.

Экономическая эффективность работы: повышение производительности выполнения сварочных работ.

В будущем планируется продолжение экспериментальных исследований по этой тематике.The object of research is the technology of pulse-arc welding current and equipment for its implementation. The purpose of this paper is to compare the stability of the arc welding process with coated electrodes. In the course of carrying out analytical studies, the positive and negative aspects of the welding process and the stability of the modulated current welding process were determined.  As a result of the comparative analysis, a result confirming the need for further studies of pulsed arc welding processes was obtained.

Scope: conducting further research at the Department of Equipment and Technology of Welding.

Economic efficiency of work: increase of productivity of performance of welding works.

In the future, it is planned to continue experimental research on this topic.

As a result of the comparative analysis, a result confirming the need for further studies of pulsed arc welding processes was obtained.

Scope: conducting further research at the Department of Equipment and Technology of Welding.

Economic efficiency of work: increase of productivity of performance of welding works.

In the future, it is planned to continue experimental research on this topic. |

| URI: | http://earchive.tpu.ru/handle/11683/48886 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Проволоки порошковые для дуговой сварки плавящимся электродом разнородных сталей

Сортировка: по порядкупо росту ценыпо снижению ценыпо новизне в виде галереи в виде спискаЦену уточняйте

В наличии

Код: 1534129840

Цену уточняйте

В наличии

Цену уточняйте

В наличии

Цену уточняйте

В наличии

товаров на странице: 16243248

Дуговая сварка в защитных газах

При дуговой сварке в защитном газе электрод, дуга и сварочная ванна защищены от воздействия окружающего воздуха струей защитного газа. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др. ), для чего используют иногда смеси двух газов и более. Наибольшее применение нашли аргон и углекислый газ.

), для чего используют иногда смеси двух газов и более. Наибольшее применение нашли аргон и углекислый газ.

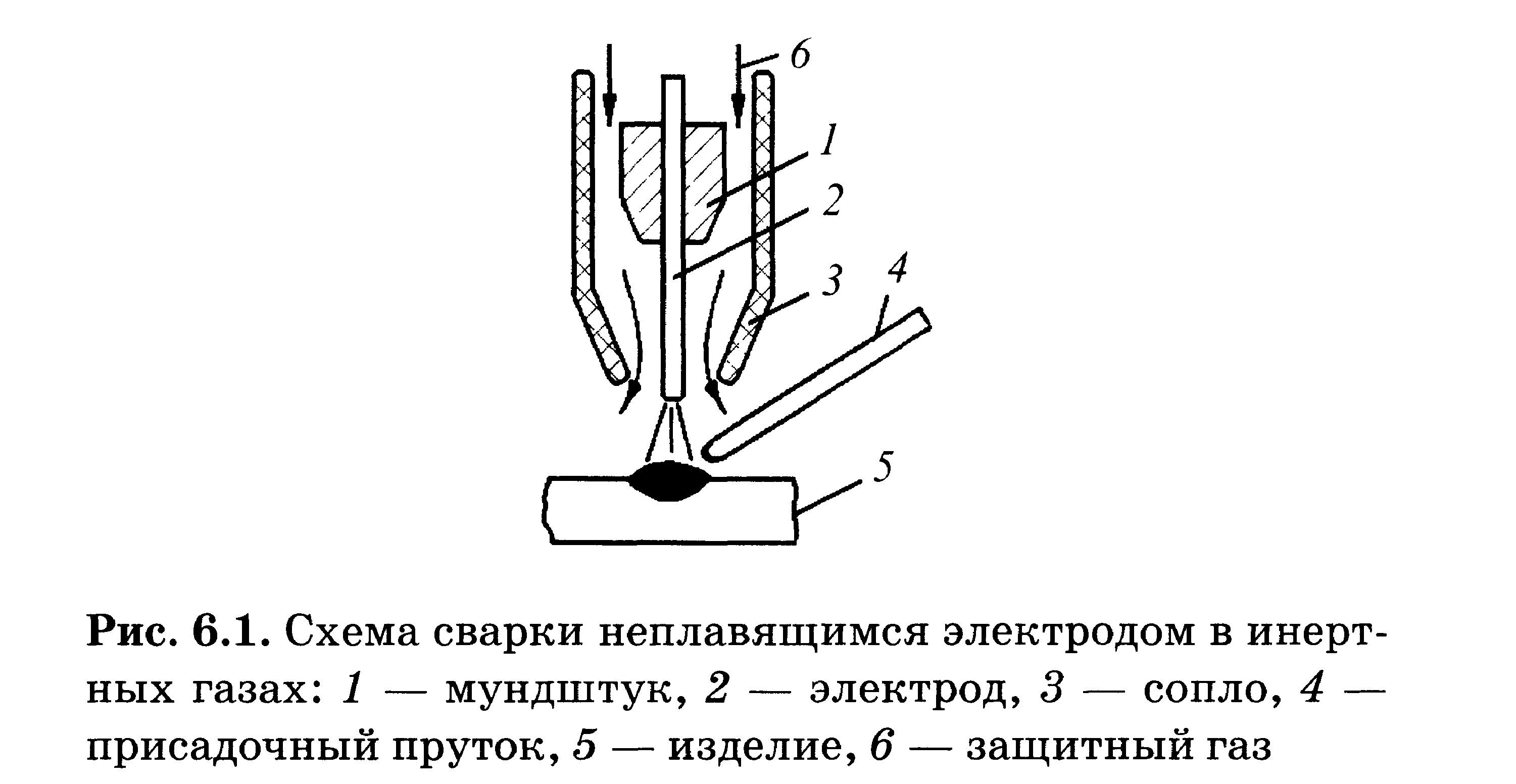

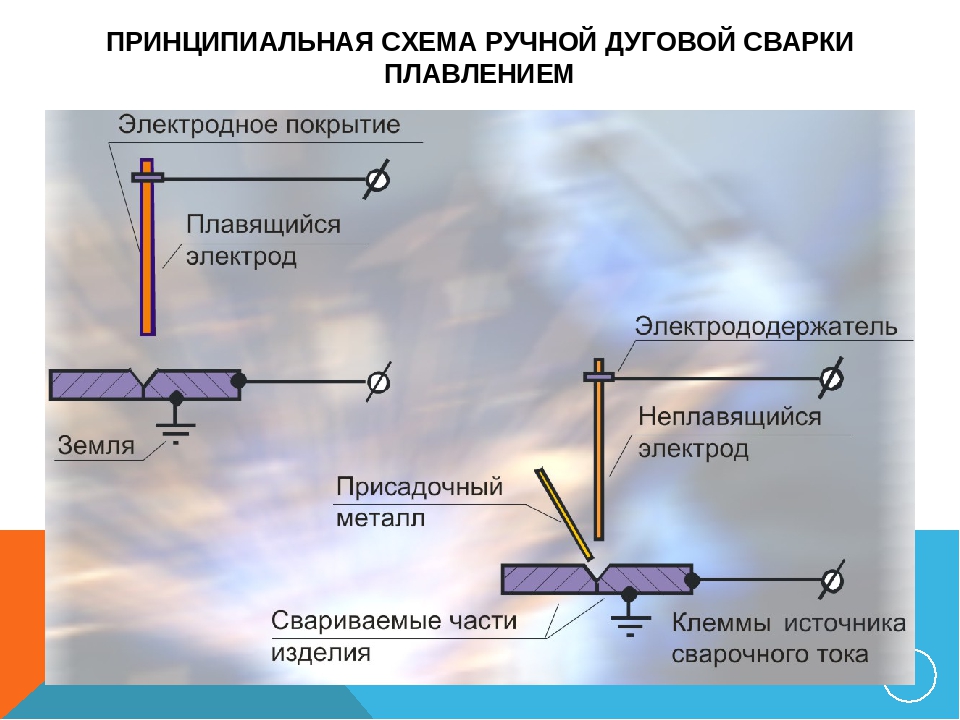

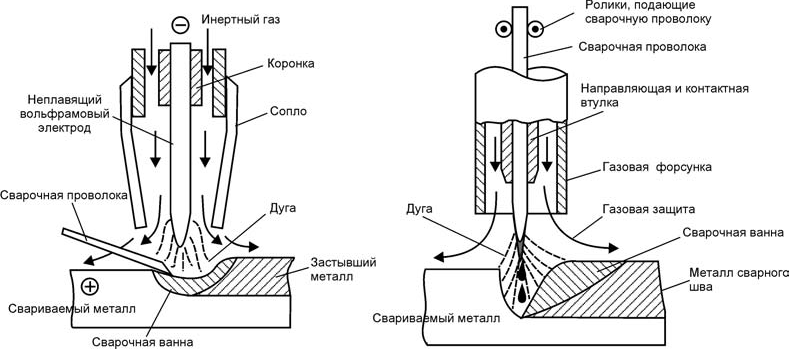

Аргонодуговая сварка. Сварку в защитном газе аргоне осуществляют неплавящимися и плавящимися электродами. Сварку неплавящимся (вольфрамовым) электродом ведут на постоянном токе прямой полярности (см. рис.). В этом случае дуга легко зажигается и горит устойчиво при напряжении 12.. .18 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода.

Однако при обратной полярности под воздействием дуги с поверхности свариваемого металла удаляются оксиды. Это свойство дуги используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Для повышения эффективности и устойчивости процессов питание дуги переменным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта. Нормальное протекание процессов и хорошее формирование шва достигается при высоких плотностях тока (100 А/мм2 и более), при этом перенос расплавленного металла с электрода становится мелкокапельным или струйным, обеспечивается глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах. Сварку выполняют на постоянном токе обратной полярности. В данном случае дуга горит устойчиво, так как ее электрические свойства в значительной мере определяются наличием ионизированных атомов металла электрода в столбе дуги.

Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта. Нормальное протекание процессов и хорошее формирование шва достигается при высоких плотностях тока (100 А/мм2 и более), при этом перенос расплавленного металла с электрода становится мелкокапельным или струйным, обеспечивается глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах. Сварку выполняют на постоянном токе обратной полярности. В данном случае дуга горит устойчиво, так как ее электрические свойства в значительной мере определяются наличием ионизированных атомов металла электрода в столбе дуги.

Дуговая сварка в углекислом газе. Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва, которые свойственны сварке плавящимся электродом в аргоне.

При использовании СО2 в качестве защитного газа необходимо учитывать металлургические особенности процесса сварки, связанные с окислительным действием СО2.

При высоких температурах сварочной дуги С02 диссоциирует на СО и атомарный кислород О, который окисляет свариваемый металл и легирующие элементы. Окислительное действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Они восстанавливают железо из закиси FeО, а образующиеся окислы SiO2 и MnО всплывают на поверхность сварочной ванны и переходят в шлак. Поэтому для сварки в СО2 углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-10ГС, Св-08Г2С).

Сварка в углекислом газе в ряде случаев рентабельнее ручной дуговой и некоторых видов сварки под флюсом. Она обладает высокой производительностью, большой проплавляющей способностью, малой токсичностью и низкой себестоимостью.

А если вам нужен крепеж, обращайтесь в компанию https://www. manufacture.su/. Это молодая производственная компания решит любые ваши вопросы по крепежу. Продукция «МеталлПроектСтрой» охватывает любые задачи, выполняемые крепежом.

manufacture.su/. Это молодая производственная компания решит любые ваши вопросы по крепежу. Продукция «МеталлПроектСтрой» охватывает любые задачи, выполняемые крепежом.

Кроме статьи «Дуговая сварка в защитных газах» смотрите также:

Дуговая сварка в защитных газах | Строительный справочник | материалы — конструкции

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Классификация видов дуговой сварки в защитных газах

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке неплавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

- применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или неплавящемуся;

- применяемому току — постоянному или переменному.

Сварка неплавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода. Сварочная дуга в среде инертных газов (аргона или гелия) отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной эмиссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратной полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающему действию электромагнитных сил. Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которое будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса, столб которой состоит из внутренней и внешней зоны. Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла, и ее атмосфера заполнена святящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород.

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы и продукты их распада в процессе дугового разряда, т. е. во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой. При аргонодуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы-раскислители в виде кремния и марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа РеО, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода [C] + [O] = CO,

Вследствие того, что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде Свободного кислорода и паров воды. Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы-раскислители в виде кремния и марганца. При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы-раскислители.

При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы-раскислители.

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FеО — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители — кремний и марганец.

Чем отличаются плавящиеся и неплавящиеся электроды при сварке?

Автор Майлз Будимир

Старший редактор WTWH Media

используются в процессах полностью электродуговой сварки. В каждом из этих процессов электрод используется для создания электрической дуги между электродом и металлами, подлежащими сварке, вырабатывая тепло, необходимое для плавления основных металлов.

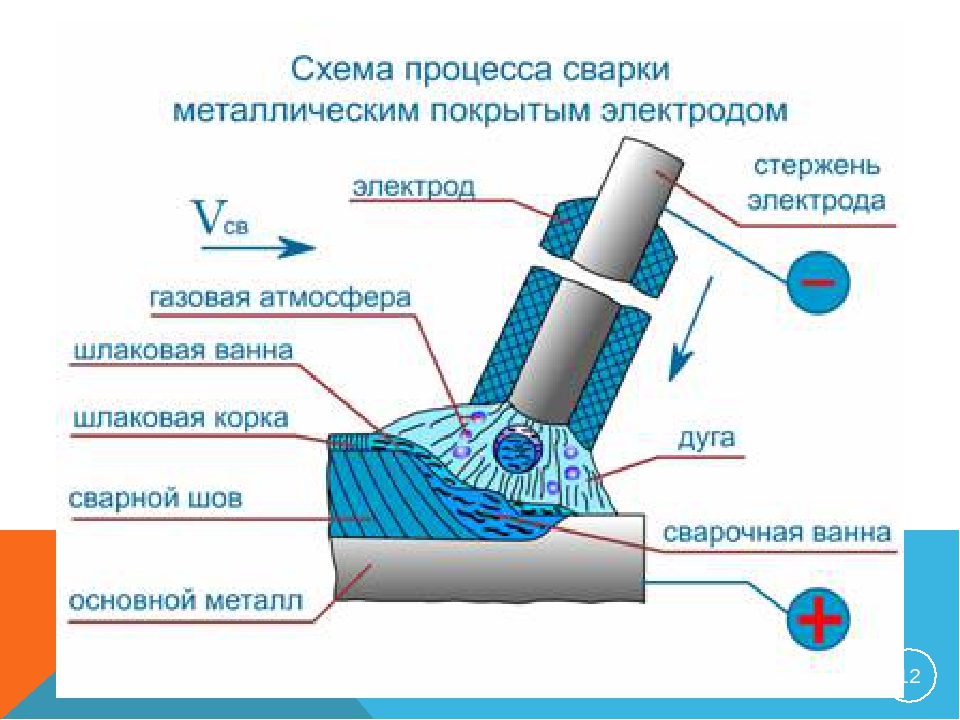

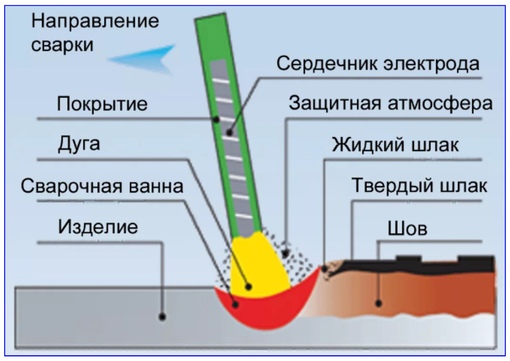

Электроды, используемые при дуговой сварке, обычно можно разделить на плавящиеся и неплавящиеся.Расходуемые электроды становятся частью самого сварного соединения. Электрод служит присадочным металлом и плавится вместе со свариваемыми металлами.

Например, при типичной электродуговой сварке плавящимся электродом является сварочный стержень из присадочного металла, содержащий флюс, который способствует созданию барьера для защиты сварного шва от любых загрязнений. Напротив, неплавящиеся электроды не расходуются во время сварки, а отдельный сварочный стержень служит присадочным металлом, который расплавляет и соединяет металлы вместе.

Например, неплавящиеся электроды используются при сварке TIG. Здесь электрод сделан из вольфрама, который имеет высокую температуру плавления около 6000°F, поэтому он не расходуется во время сварки.

Расходуемые электроды имеют дополнительные особенности по сравнению с нерасходуемыми электродами. Поскольку они расходуются в процессе сварки и служат материалом для сварного шва, выбор материала электрода имеет решающее значение. Это связано с тем, что материал электрода должен быть совместим со свариваемыми металлами; то есть они должны быть химически совместимы.

Некоторые из наиболее распространенных материалов для расходуемых электродов включают различные типы стали, такие как низколегированная или никелевая сталь. Кроме того, их можно отличить по типу и количеству покрытия или флюса на электродах: от полного отсутствия флюса до сильно покрытых электродов.

С другой стороны, поскольку неплавящиеся электроды не расходуются во время сварки, а остаются целыми, вопрос о типе материала электрода не возникает. Обычные электродные материалы включают углерод или графит в дополнение к чистому вольфраму или вольфрамовым сплавам.

Обычные электродные материалы включают углерод или графит в дополнение к чистому вольфраму или вольфрамовым сплавам.

Электроды для газовой вольфрамовой дуговой сварки

Самая универсальная технология сварки плавлением в соответствии с высочайшими стандартами качества

Когда почти 60 лет назад была введена дуговая сварка в среде инертного газа, мало кто мог себе представить, какое влияние этот процесс и, в частности, версия с неплавящимся электродом, окажет на производственную промышленность во всем мире.

Концепция дуговой сварки вольфрамом была быстро принята с 1950-х годов и внесла решающий вклад в развитие ядерных, химических и аэрокосмических технологий.Возможно, в настоящее время он зарекомендовал себя как наиболее универсальный метод производства сварных швов плавлением в соответствии с высочайшими стандартами качества.

Поскольку во время сварки в дуге создается температура около 4000 ºC, электрод играет решающую роль. Ясно, что он должен иметь высокую температуру плавления и быть неплавящимся: вольфрам быстро зарекомендовал себя как наиболее подходящий материал для электродов при дуговой сварке.

Ясно, что он должен иметь высокую температуру плавления и быть неплавящимся: вольфрам быстро зарекомендовал себя как наиболее подходящий материал для электродов при дуговой сварке.

По мере того, как расширялись знания о характеристиках дуги, стало ясно, что использование чистого вольфрама накладывает некоторые ограничения на развитие процесса, в частности, на зажигание дуги, стабильность и износ электрода.

Ранние исследования влияния незначительных добавок тугоплавких оксидов, особенно тория, к вольфраму показали, что можно добиться значительных общих улучшений характеристик, и на основе этой работы был постепенно введен ряд вольфрамовых электродов, содержащих добавки оксидов или «примеси».

Несмотря на потенциальное значение характеристик электродов, за последние 50 лет было опубликовано несколько практических научных работ, посвященных характеристикам вольфрамовых электродов.

Некоторые из них выступают за широкое использование присадок на основе улучшения характеристик сварки, некоторые подчеркивают связанные с ними опасности.

Большая часть работы, тем не менее, противоречива и противоречива. Поставщики и пользователи также провели множество полевых испытаний и заявили о превосходстве одних присадок над другими.

Однако доказательства, подтверждающие результаты этих испытаний, ошибочны и не могут использоваться в качестве основы для обобщенных выводов.Здесь мы представляем объективный обзор того, что стало эмоциональным вопросом – использование примесей в вольфрамовых электродах.

Рассматриваемые вопросы обычно делятся на две категории; те, которые связаны с техническими и коммерческими преимуществами, и те, которые связаны с опасностью для здоровья.

Производство электродов

Электроды изготавливаются с использованием металлургического процесса, при котором порошок прессуется и спекается при высокой температуре для получения стержней. Оксидные добавки обычно тонко диспергируют в вольфрамовом порошке перед формованием, но некоторые продукты — композитные электроды — состоят из вольфрамового сердечника с оксидным покрытием.

Затем стержни подвергаются термической обработке и механическому уменьшению диаметра для соответствия стандартам, установленным рынком.(10)

Основные легирующие примеси работа выхода – энергия, необходимая для отрыва электрона.

Это важное требование для эффективной генерации дуги. Легирующие примеси снижают работу выхода и, таким образом, усиливают эмиссию электронов.

Как следствие, это увеличивает срок службы электрода, а также может способствовать возникновению и стабильности дуги.

| Материал | Работа выхода (электрон-вольты) |

| Вольфрам Тория Лантана Церия MST | 4,5 3,35 3,3 2,6 2,4 |

(MST — MultiStrike® Tungsten, торговая марка Huntingdon Fusion Techniques Limited для вольфрамовых электродов) церия (CeO2), и некоторые из них классифицированы в таблице 1.

См. также ссылки 1, 2, 3.

Коммерческие производители также выпускают ряд электродов, в состав которых входит комбинация присадок (4).

Технические и коммерческие соображения

| Зеленые вольфрамовые электроды без торирования | Синий наконечник указывает на безопасный зеленый вольфрам |

Зажигание дуги

Хотя материал электрода оказывает значительное влияние на легкость зажигания дуги, существует несколько других управляющих факторов.Среди них дуговой промежуток, геометрия наконечника, напряжение холостого хода, сварочный ток, защитный газ и характеристики источника сварочного тока.

С таким количеством взаимодействующих переменных экспериментирование отнимает много времени. Относительная характеристика зажигания дуги любого электрода зависит от других параметров; наиболее сложные условия запуска преобладают при низком напряжении холостого хода, т. е. < 35 В, низком токе, т. е. < 20 А, и большом дуговом промежутке.

е. < 35 В, низком токе, т. е. < 20 А, и большом дуговом промежутке.

Castner (5) сообщил, что электрод с 2% оксидом церия обеспечивает наилучшие характеристики, но Мацуда (6) обнаружил, что при низких напряжениях холостого хода церий уступает лантану, иттрию и торию.

Специальная, но ограниченная работа (7) на электроде с несколькими легирующими добавками показала, что разница в зажигании дуги незначительна по сравнению с электродом с 2% тория, однако испытания, проведенные Huntingdon Fusion Techniques Limited, показали, что вольфрамовый электрод MultiStrike® поджигает 10 раз больше, чем торированный вольфрам при тех же условиях.

Обзор обзора. Выбор между влиянием различных легированных электродов на зажигание дуги невелик, но в целом ни один из них не хуже, чем чистый вольфрам.При определенных определенных условиях лантана и церий обладают значительными преимуществами, в то время как вольфрам MultiStrike® обладает значительными поразительными преимуществами, а также не содержит радиоактивного тория.

Стабильность дуги

Стабильная дуга является необходимым условием для получения сварных швов неизменно высокого качества. Стабильность обратно пропорциональна работе выхода материала электрода, так что, хотя вольфрам хорош, добавки легирующих примесей с их более низкой работой выхода повышают стабильность дуги.

Имеются данные (5) о том, что некоторые легирующие материалы теряются с поверхности электрода и могут или не могут быть адекватно восполнены за счет диффузии из тела электрода. В результате это приведет к постепенному снижению стабильности дуги во время использования.

Мультилегированный вольфрам действительно содержит более высокий процент легирующей примеси для противодействия этому эффекту.

Обзор обзора. Добавление любой тугоплавкой оксидной добавки улучшает стабильность дуги, но MultiStrike® Tungsten является наиболее эффективным.

Эрозия электрода

Как и в случае зажигания дуги, на эрозию влияет множество взаимосвязанных переменных; Поэтому даже сложные исследования должны приводить к выводам, основанным на ограниченном сочетании обстоятельств.

Основным способствующим фактором является загрязнение в результате касания и контакта со сварочной ванной. Другими факторами являются геометрия наконечника электрода, сварочный ток, напряжение холостого хода, защитный газ, основной материал и источник сварочного тока.

Андерсон (7) показал, что добавки легирующей примеси могут снизить эрозию при высоких уровнях тока, но этот вывод основан на ограниченном количестве исследований.

Компания Huntingdon Fusion Techniques (8) показала, что мультилегированные электроды в большинстве случаев работают с алюминием лучше, чем электроды, содержащие только диоксид циркония, но опять-таки работа ограничена.

Winson & Turk (9) сообщили, что электроды, легированные торием, в большинстве случаев демонстрируют более длительный срок службы, чем чистый вольфрам. Мацуда (6) обнаружил, что добавки легирующей примеси обеспечивают значительные преимущества при более высоких сварочных токах (рис. 1).

Эрозия из-за испарения является важным фактором, и тот факт, что тугоплавкие оксиды снижают температуру электрода во время сварки (6), (9), предполагает, что добавки оксидов уменьшат потери на испарение: однако следует учитывать эффект диффузии, упомянутый ранее. .

.

Обзор обзора. Добавки всех типов примесей снижают эрозию электрода при некоторых обстоятельствах, но ни одна присадка не превосходит другие во всех условиях сварки.

Вопросы качества сварки

Сварочный электрод играет важную роль в обеспечении стабильной работы, поскольку он влияет на стабильность дуги. В то время как недорогие вольфрамовые электроды и вольфрамовые электроды, легированные оксидами, доступны на рынке, они обычно имеют низкое качество: в частности, плохая стабильность работы.Отслеживаемый вольфрамовый электрод в определенной степени обеспечит критичному пользователю согласованность и надежность.(4)

Резюме обзора. На качество сварки может влиять качество электрода

Опасность для здоровья

Предупреждения о вреде для здоровья выдаются (1, 2, 3, 12, 13) многими законодательными и консультативными органами в связи с использованием сварочных электродов, содержащих тугоплавкие оксиды.

Предупреждения относятся к потенциальной токсичности и, в частности, к риску вдыхания частиц пыли от электродов, содержащих торий, образующихся при шлифовке.

Общая опасность может быть представлена в субъективном контексте, если обратиться к характеристикам легированных электродов, перечисленных в Таблице 1. Хотя все эти электроды могут содержать радиоактивные вещества, уровень риска значительно ниже для электродов, содержащих цирконий, лантан, иттрий и церий. чем с теми, которые содержат торий.

Несмотря на то, что использование электродов, легированных торием, не запрещено, поставщики и пользователи этих продуктов обязаны соблюдать надлежащие меры предосторожности при хранении и использовании.

Хранение

Во всех случаях рекомендуется специальное хранилище. Для небольших пользователей это может быть простой металлический шкаф, но для крупных пользователей более подходящей может быть отдельная комната. В любом случае стены шкафа/помещения, вероятно, будут достаточными для обеспечения надлежащей защиты от внешнего гамма-излучения.(11)

Использование

Местная вытяжная вентиляция должна быть предусмотрена там, где время от времени проводится шлифовка кончиков электродов и удаляется любая поверхностная пыль. регулярно пылесосить.При серийной сварке электродами, легированными торием, может потребоваться специальное оборудование для шлифовки наконечников. В этих обстоятельствах следует внедрить систему работы, основанную на использовании вытяжных и респираторных средств, с соответствующими мероприятиями по последующему удалению пыли (12).

регулярно пылесосить.При серийной сварке электродами, легированными торием, может потребоваться специальное оборудование для шлифовки наконечников. В этих обстоятельствах следует внедрить систему работы, основанную на использовании вытяжных и респираторных средств, с соответствующими мероприятиями по последующему удалению пыли (12).

Обзор обзора. Использование электродов, легированных торием, представляет опасность для здоровья. Альтернативные электроды, легированные оксидом, сравнительно безопасны.

Выводы

В отношении зажигания дуги все электроды, легированные оксидами, работают лучше, чем электроды из чистого вольфрама.При определенных условиях лантана и церий обладают значительными преимуществами, в то время как MultiStrike® Tungstens обладает наибольшими преимуществами.

Добавление любой тугоплавкой оксидной легирующей примеси к вольфрамовым электродам улучшает стабильность дуги, но наиболее эффективными являются оксид церия или вольфрам, содержащий мультилегированный оксид церия.

Легирующие добавки всех типов снижают эрозию электрода при некоторых обстоятельствах, но ни одна легирующая присадка не превосходит другие во всех условиях сварки.

Качество электродов и прослеживаемость могут быть важным фактором.

Отслеживаемые вольфрамы должны использоваться компаниями с ответственными сварными швами и работающими в соответствии со стандартами ISO или аналогичными.

Использование электродов, легированных торием, представляет риск для здоровья, поэтому следует использовать альтернативные электроды, легированные оксидом.

Доктора Майкл Флетчер и Рон А. Сьюэлл

Ссылки

1. Британский стандарт 6678:1986

Вольфрамовые электроды для дуговой сварки в среде инертного газа, а также для плазменной резки и сварки

2.ISO 6848-1984

Вольфрамовые электроды для дуговой сварки в среде инертного газа и плазменной резки и сварки

3. Британский стандарт BS EN 26848-1991

Технические условия на вольфрамовые электроды для дуговой сварки в среде инертного газа и плазменной резки и сварки

4 , MultiStrike® tungstens

Huntingdon Fusion Techniques Ltd, PE29 6EJ, Англия

5. Castner HR

Castner HR

Новые разработки в электродах для газовой вольфрамовой дуговой сварки Edison Welding Institute

6.Matsuda et al

Study on Gas Tungsten Arc Electrode

Trans Japan WRI V15 No 1 1986

V15 No 2 1986

Сварочные испытания с вольфрамовым электродом MultiStrike® на алюминии, май 1999 г.

9. Winson & Turk

Сравнительное исследование ториевых, циркониевых и чистых вольфрамовых электродов Welding Journal Res Supp, март 1957 г.

10.Американский стандарт ANSI/AWS A5 12-92

Спецификация электродов из вольфрама и вольфрамовых сплавов для дуговой сварки и резки

11. Руководство по охране труда и технике безопасности HSE 564/6 (Rev)

Хранение и использование ториевых вольфрамовых электродов

12. Управление по охране труда и технике безопасности: Руководство EH53

Средства защиты органов дыхания для защиты от переносимой по воздуху радиоактивности

13. Директива Европейского Совета 90/394/EEC

Вам не разрешается использовать или копировать любой из этих материалов или контента без письменного разрешения Huntingdon Fusion Techniques HFT®, защищенного авторскими правами. Все права принадлежат исключительно компании Huntingdon Fusion Techniques HFT®. Не для любого воспроизведения без согласия.

Все права принадлежат исключительно компании Huntingdon Fusion Techniques HFT®. Не для любого воспроизведения без согласия.

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКОЕ ПРАВО 1998 ГРУППА ESAB, INC. УРОК II 2.7 ЭЛЕКТРОШЛАКОВАЯ И ЭЛЕКТРОГАЗОВАЯ СВАРКА Электрошлаковая сварка (ЭШС) и электрогазовой сварки (ЭГС) составляют лишь незначительную часть всех сварочных работ, выполненных в стране, но они однозначно адаптированы для определенных приложений, в первую очередь соединение очень толстых материалов.Соединение 12-дюймового материала вдоль линия 40 футов не является необычным применением электрошлакового процесса. 2.7.1 Электрошлак Сварка (см. Рисунок 21) технически не является процессом дуговой сварки, хотя он использует токопроводящий расходуемый электрод. Единственный раз, когда есть дуга между электродом и изделием кусок, когда ток первоначально заряжается через электрод. Эта первоначальная загрузка нагревает слой рыхлого флюса, который расплавляется и гасит дуга. 2.7.2

Флюс

— Флюс, используемый в ЭШС, имеет высокое электрическое сопротивление.

При подаче тока достаточно

от этого сопротивления выделяется тепло, чтобы сохранить флюс, основной металл и электрод.

в расплавленном состоянии.

Эта ось сварного соединения находится в вертикальной плоскости. Две части

из металла, обычно из

одинаковой толщины, располагаются так, чтобы между ними был просвет. Один

или несколько электродов

подаются в отверстие через сварочный валик, который перемещается вертикально по мере того, как

стык заполнен.Для сдерживания расплавленной лужи устанавливаются медные башмаки или перемычки с водяным охлаждением.

по бокам

вертикальная полость. По мере затвердевания сварного шва перемычки перемещаются вертикально

чтобы всегда

оставаться в контакте с расплавленной лужей. 2.7.3

Процесс

— Разновидностью ESW является метод расходных направляющих.

Процесс такой же

с этим методом за исключением того, что направляющая трубка, подающая электрод к расплавленному

бассейн ВОДА

ВХОД/ВЫХОД МЕДЬ

ОБУВНАЯ БАЗА

МЕТАЛЛИЧЕСКИЙ ОТВЕРДЕННЫЙ

МЕТАЛЛИЧЕСКАЯ СВАРКА

БАССЕЙН РАСПЛАВЛЕННЫЙ

РУКОВОДСТВО ПО ПОЛУ

ТРУБКА (РАСХОДНАЯ

НАПРАВЛЯЮЩАЯ МЕТОД) ЭЛЕКТРОД

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

РИСУНОК 21

2.7.2

Флюс

— Флюс, используемый в ЭШС, имеет высокое электрическое сопротивление.

При подаче тока достаточно

от этого сопротивления выделяется тепло, чтобы сохранить флюс, основной металл и электрод.

в расплавленном состоянии.

Эта ось сварного соединения находится в вертикальной плоскости. Две части

из металла, обычно из

одинаковой толщины, располагаются так, чтобы между ними был просвет. Один

или несколько электродов

подаются в отверстие через сварочный валик, который перемещается вертикально по мере того, как

стык заполнен.Для сдерживания расплавленной лужи устанавливаются медные башмаки или перемычки с водяным охлаждением.

по бокам

вертикальная полость. По мере затвердевания сварного шва перемычки перемещаются вертикально

чтобы всегда

оставаться в контакте с расплавленной лужей. 2.7.3

Процесс

— Разновидностью ESW является метод расходных направляющих.

Процесс такой же

с этим методом за исключением того, что направляющая трубка, подающая электрод к расплавленному

бассейн ВОДА

ВХОД/ВЫХОД МЕДЬ

ОБУВНАЯ БАЗА

МЕТАЛЛИЧЕСКИЙ ОТВЕРДЕННЫЙ

МЕТАЛЛИЧЕСКАЯ СВАРКА

БАССЕЙН РАСПЛАВЛЕННЫЙ

РУКОВОДСТВО ПО ПОЛУ

ТРУБКА (РАСХОДНАЯ

НАПРАВЛЯЮЩАЯ МЕТОД) ЭЛЕКТРОД

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

РИСУНОК 21| A | B |

|---|---|

| Что такое электрическая дуга? | Электрическая дуга представляет собой разряд электрического тока через разрыв в цепи. Она поддерживается столбом ионизированного газа (плазмы), через который протекает ток.Для зажигания дуги в АС электрод приводят в контакт с изделием, а затем быстро отделяют от него на небольшое расстояние. Она поддерживается столбом ионизированного газа (плазмы), через который протекает ток.Для зажигания дуги в АС электрод приводят в контакт с изделием, а затем быстро отделяют от него на небольшое расстояние. |

| Дуговая сварка | Вблизи кончика электрода образуется ванна расплавленного металла, и при перемещении электрода вдоль шва расплавленная сварочная ванна затвердевает по его следу : Качество сварного шва. Производительность. Время дуги = (время горения дуги), деленное на (отработанные часы) — также называется «время горения дуги».Время дуги ручной сварки = 20 %. Время дуги машинной сварки ~ 50%. |

| Два основных типа электродов AW | Расходуемый – расходуется в процессе сварки. Источник присадочного металла при дуговой сварке. Неплавящийся – не расходуется в процессе сварки. Присадочный металл должен добавляться отдельно. |

| Расходуемые электроды | Формы расходуемых электродов. Сварочные стержни (также известные как стержни) имеют диаметр от 9 до 18 дюймов и 3/8 дюйма или менее и должны часто заменяться.Сварочную проволоку можно непрерывно подавать с катушек с длинной проволокой, избегая частых перерывов. Как в форме прутка, так и в форме проволоки электрод потребляется дугой и добавляется к сварному соединению в качестве присадочного металла. Сварочные стержни (также известные как стержни) имеют диаметр от 9 до 18 дюймов и 3/8 дюйма или менее и должны часто заменяться.Сварочную проволоку можно непрерывно подавать с катушек с длинной проволокой, избегая частых перерывов. Как в форме прутка, так и в форме проволоки электрод потребляется дугой и добавляется к сварному соединению в качестве присадочного металла. |

| Неплавящиеся электроды | Изготовлены из вольфрама, устойчивого к плавлению. Постепенно истощается в процессе сварки (главным механизмом является испарение). Любой присадочный металл должен подаваться отдельной проволокой, подаваемой в сварочную ванну. |

| Защита от дуги | При высоких температурах в AW металлы химически реагируют на кислород, азот и водород в воздухе. Эти реакции могут серьезно ухудшить механические свойства соединения.Чтобы защитить работу, дуга должна быть защищена от окружающего воздуха в процессах AW. Защита от дуги обеспечивается: Защитными газами, например, аргоном, гелием, CO2. Флюс. Защита от дуги обеспечивается: Защитными газами, например, аргоном, гелием, CO2. Флюс. |

| Флюс | Вещество, предотвращающее образование оксидов и других загрязнений при сварке или растворяющее их и облегчающее удаление. Обеспечивает защитную атмосферу для сварки. Стабилизирует дугу. Уменьшает разбрызгивание. |

| Различные способы нанесения флюса | Нанесение гранулированного флюса на сварочные работы.Приклейте электрод, покрытый флюсом, который плавится во время сварки, чтобы покрыть операцию. Трубчатые электроды, в которых флюс содержится в сердечнике и высвобождается по мере износа электрода. |

| Источник питания для дуговой сварки | Постоянный ток (DC) по сравнению с переменным током (AC) — машины переменного тока менее дороги в покупке и эксплуатации, но обычно ограничиваются черными металлами. Оборудование постоянного тока можно использовать для всех металлов, и оно обычно отличается лучшим контролем дуги. Оборудование постоянного тока можно использовать для всех металлов, и оно обычно отличается лучшим контролем дуги. |

| Плавящийся электрод AW Processs | Дуговая сварка в среде защитного металла.Газовая дуговая сварка. Дуговая сварка порошковой проволокой. Электрогазовая сварка. Дуговая сварка под флюсом. |

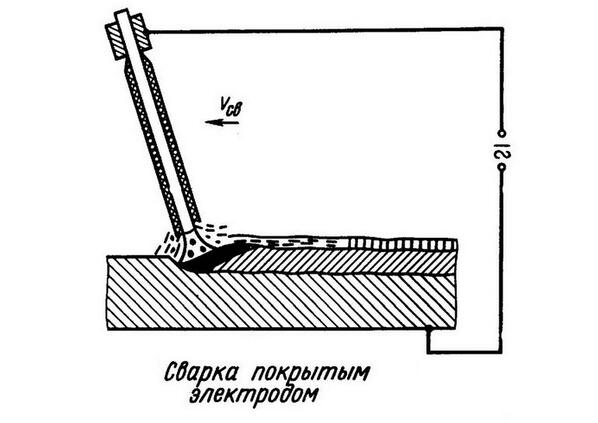

| Дуговая сварка металлическим электродом в среде защитного газа (SMAW) | Используется расходуемый электрод, состоящий из стержня из присадочного металла, покрытого химическими веществами, обеспечивающими флюс и экранирование. Иногда называется «стержневой сваркой». Блок питания, соединительные кабели и электрододержатель можно приобрести за несколько тысяч долларов. |

| Сварочная палочка для SMAW | Состав присадочного металла обычно близок к основному металлу.Покрытие: порошкообразная целлюлоза, смешанная с оксидами, карбонатами и другими ингредиентами, скрепленная силикатным связующим. Сварочная палочка зажимается в электрододержателе, подключенном к источнику питания. Недостатки дуговой сварки: Палочки необходимо периодически менять. Высокий уровень тока может привести к преждевременному расплавлению покрытия. Сварочная палочка зажимается в электрододержателе, подключенном к источнику питания. Недостатки дуговой сварки: Палочки необходимо периодически менять. Высокий уровень тока может привести к преждевременному расплавлению покрытия. |

| Применения SMAW | Используется для сталей, нержавеющих сталей, чугунов и некоторых сплавов цветных металлов. Не применяется или применяется редко для алюминия и его сплавов, медных сплавов, титана. |

| Дуговая сварка металлическим электродом в среде защитного газа (GMAW) | В качестве электрода используется расходуемая проволока из оголенного металла, а защита достигается путем заполнения дуги газом. Проволока непрерывно и автоматически подается с катушки через сварочный пистолет. К защитным газам относятся инертные газы, такие как аргон и гелий, для сварки алюминия и активные газы, такие как CO2, для сварки стали. Неизолированная электродная проволока и защитные газы устраняют шлак на сварном шве — нет необходимости в ручной шлифовке и очистке от шлака. |

| GMAW Преимущества по сравнению с SMAW | Лучшее время дуги благодаря непрерывному проволочному электроду. Палочки необходимо периодически менять в SMAW. Лучше использовать электродный присадочный металл, чем SMAW. Конец стержня нельзя использовать в SMAW. Более высокие скорости осаждения. Устраняет проблему удаления шлака. Может быть легко автоматизирован. |

| Дуговая сварка порошковой проволокой (FCAW) | Адаптация дуговой сварки защищенным металлом для преодоления ограничений штучных электродов. Электрод представляет собой непрерывную расходуемую трубку (в бухтах), содержащую флюс и другие ингредиенты (например,г., легирующие элементы) в его ядре. Две версии: Самозащитная FCAW — сердцевина включает соединения, выделяющие защитные газы. FCAW в среде защитного газа – используются внешние защитные газы. |

| Электрогазовая сварка (ЭГС) | Использует непрерывный расходуемый электрод, либо порошковую проволоку, либо неизолированную проволоку с внешней подачей защитных газов, а также формовочные башмаки для содержания расплавленного металла. При использовании порошковой электродной проволоки без подачи внешних газов имеет место особый случай самозащитной FCAW.Когда неизолированная электродная проволока используется с защитными газами от внешнего источника, это особый случай GMAW. При использовании порошковой электродной проволоки без подачи внешних газов имеет место особый случай самозащитной FCAW.Когда неизолированная электродная проволока используется с защитными газами от внешнего источника, это особый случай GMAW. |

| Дуговая сварка под флюсом (SAW) | Используется непрерывный расходуемый электрод из неизолированной проволоки с защитой дуги, обеспечиваемой покрытием из гранулированного флюса. Электродная проволока подается автоматически с катушки. Флюс вводится в шов немного впереди дуги самотеком из бункера. Работает полностью в погруженном состоянии, предотвращая искры, брызги и радиацию. |

| Применение и продукция SAW | Изготовление стальных конструкций (например,г., двутавр). Швы для труб большого диаметра, резервуаров и сосудов под давлением. Сварные детали для тяжелой техники. Большинство сталей (кроме высокоуглеродистой стали). Не годится для цветных металлов. Не годится для цветных металлов. |

Дуговая сварка: неплавящиеся электроды

Тепло, необходимое для дуговой сварки , получают из электрической энергии. В процессе дуговой сварки предпочтительными являются плавящиеся электроды или неплавящиеся электроды . Источником питания, который создает дугу между кончиком электрода и заготовкой, может быть источник питания переменного тока или источник питания постоянного тока .Температура, создаваемая дугой, составляет около 30000 градусов по Цельсию, что больше, чем при кислородно-газовой сварке. Вольфрамовый электрод используется в процессе сварки неплавящимся электродом . В зависимости от полярности этот процесс делится на три типа:

- Электрод постоянного тока отрицательный

- Положительный электрод постоянного тока

- Высокочастотный переменный ток

Электрод постоянного тока с отрицательной полярностью также известен как Электрод постоянного тока прямой полярности. Здесь заготовка является положительным анодом, а электрод — отрицательным катодом. Он создает узкий и глубокий шов, как показано на следующем рисунке:

Здесь заготовка является положительным анодом, а электрод — отрицательным катодом. Он создает узкий и глубокий шов, как показано на следующем рисунке:

Положительный электрод постоянного тока также известен как электрод постоянного тока обратной полярности. Здесь заготовка отрицательная, а электрод положительный. В этом процессе провар меньше, а зона сварки меньше и шире, как показано на следующем рисунке:

В высокочастотном переменном токе коэффициент тепловыделения составляет 1:1.Здесь положительная и отрицательная полярность постоянно меняется. Так что фиксированной полярности нет. Этот метод подходит для сварки толстых профилей и электродов большого диаметра на максимальных токах. См. следующий рисунок:

Рабочий:

При подаче питания и поддержании оптимального зазора между катодом и анодом на катоде генерируются высокоскоростные отрицательно заряженные электроны, которые притягиваются анодом и движутся к аноду. Когда электроны с такой очень высокой скоростью сталкиваются с анодом, кинетическая энергия электронов преобразуется в тепловую энергию. Следовательно, на аноде выделяется тепловая энергия. Одновременно на анодах будут генерироваться высокоскоростные положительно заряженные ионы, которые притягиваются катодом. Когда эти высокоскоростные ионы сталкиваются с катодом, кинетическая энергия ионов преобразуется в тепловую энергию. Поэтому на катоде выделяется тепло. Следует отметить, что количество тепловой энергии, выделяемой на аноде, намного выше, чем на катоде из-за очень высокой скорости электронов.

Когда электроны с такой очень высокой скоростью сталкиваются с анодом, кинетическая энергия электронов преобразуется в тепловую энергию. Следовательно, на аноде выделяется тепловая энергия. Одновременно на анодах будут генерироваться высокоскоростные положительно заряженные ионы, которые притягиваются катодом. Когда эти высокоскоростные ионы сталкиваются с катодом, кинетическая энергия ионов преобразуется в тепловую энергию. Поэтому на катоде выделяется тепло. Следует отметить, что количество тепловой энергии, выделяемой на аноде, намного выше, чем на катоде из-за очень высокой скорости электронов.

В Постоянный ток с прямой полярностью, тепло, выделяемое на заготовке, как правило, выше на 67%. Таким образом, можно легко сваривать материалы с высокой температурой плавления и листы большей толщины. Из-за меньшего тепловыделения на электродах скорость плавления электрода ниже, а скорость осаждения ниже. Следовательно, возможны только низкие скорости сварки.

В Постоянный ток Обратная полярность, из-за более низкого тепловыделения на заготовке, которое обычно составляет 33%, можно сваривать только материалы с низкой температурой плавления и листы меньшей толщины. Из-за более высокого тепловыделения электрода плавление электрода выше и, следовательно, скорость осаждения выше. Поэтому возможны высокие скорости сварки.

Из-за более высокого тепловыделения электрода плавление электрода выше и, следовательно, скорость осаждения выше. Поэтому возможны высокие скорости сварки.

Нравится:

Нравится Загрузка…

РодственныеКнижный магазин AWS. AWS B2.1-5A-226 СТАНДАРТНАЯ ПРОЦЕДУРА СВАРКИ СПЕЦИФИКАЦИЯ (WPS) ДЛЯ; ГАЗ ВОЛЬФРАМ

B2.1-5A-226:1999 СТАНДАРТНАЯ СПЕЦИФИКАЦИЯ СВАРОЧНОЙ ПРОЦЕДУРЫ (SWPS) ДЛЯ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОМ В ГАЗЕ (ПЛАВИМАЯ ВСТАВКА) С ПОСЛЕДУЮЩЕЙ ДУГОВОЙ СВАРКОЙ ХРОМОЛИБДЕНОВОЙ СТАЛИ ЗАЩИТНЫМ МЕТАЛЛОМ (M-5A/P-5A), 1/8 ТОЛЩИНОЙ 1/2 ДЮЙМА, СОСТОЯНИЕ ПРИ СВАРКЕ (ИСТОРИЧЕСКОЕ СОСТОЯНИЕ)

Цена участника: 195 долларов.00

Цена для нечленов: $260.00

Этот стандарт содержит основные параметры сварки для хромомолибденовой стали в диапазоне толщин от 1/8 до 1/2 дюйма в состоянии после сварки или от 1/8 до 1-1/2 дюйма после термообработки после сварки. (PWHT) с использованием ручной дуговой сварки вольфрамовым электродом в среде защитного газа с плавящимся корнем вставки с последующей дуговой сваркой в среде защитного металла. В нем указаны основные металлы и рабочие условия, необходимые для выполнения сварки, спецификации присадочного металла и допустимые конструкции соединений для сварки разделкой кромок.Эта спецификация процедуры сварки (WPS) была разработана в первую очередь для труб. ISBN 0-87171-590-2

(PWHT) с использованием ручной дуговой сварки вольфрамовым электродом в среде защитного газа с плавящимся корнем вставки с последующей дуговой сваркой в среде защитного металла. В нем указаны основные металлы и рабочие условия, необходимые для выполнения сварки, спецификации присадочного металла и допустимые конструкции соединений для сварки разделкой кромок.Эта спецификация процедуры сварки (WPS) была разработана в первую очередь для труб. ISBN 0-87171-590-2

| Форматы | Цена участника | Цена для нечленов | Количество |

|---|---|---|---|

| 195 долларов.00 | 260,00 долларов США | ||

| 195,00 долларов США | 260 долларов. |

00

00