Дуговая сварка под флюсом

Сеть профессиональных контактов специалистов сварки

Темы: Сварка под флюсом.

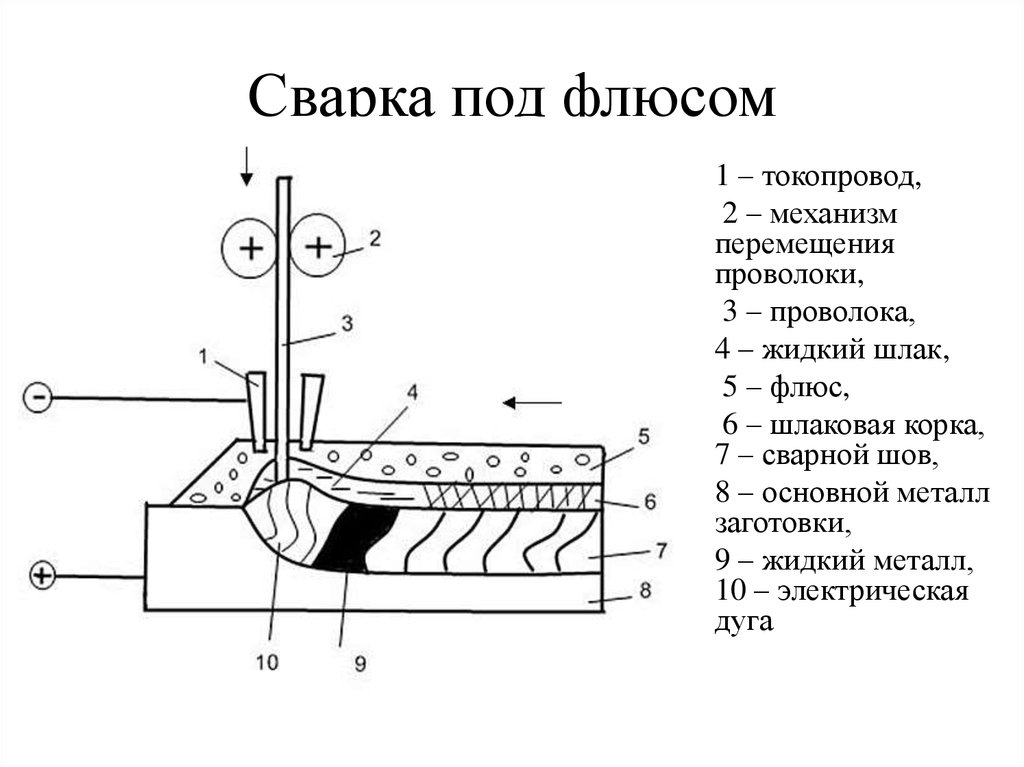

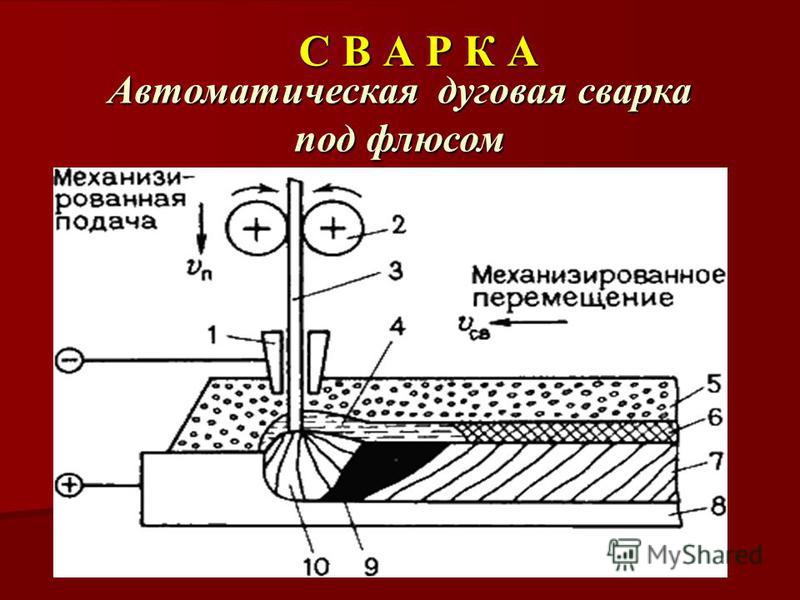

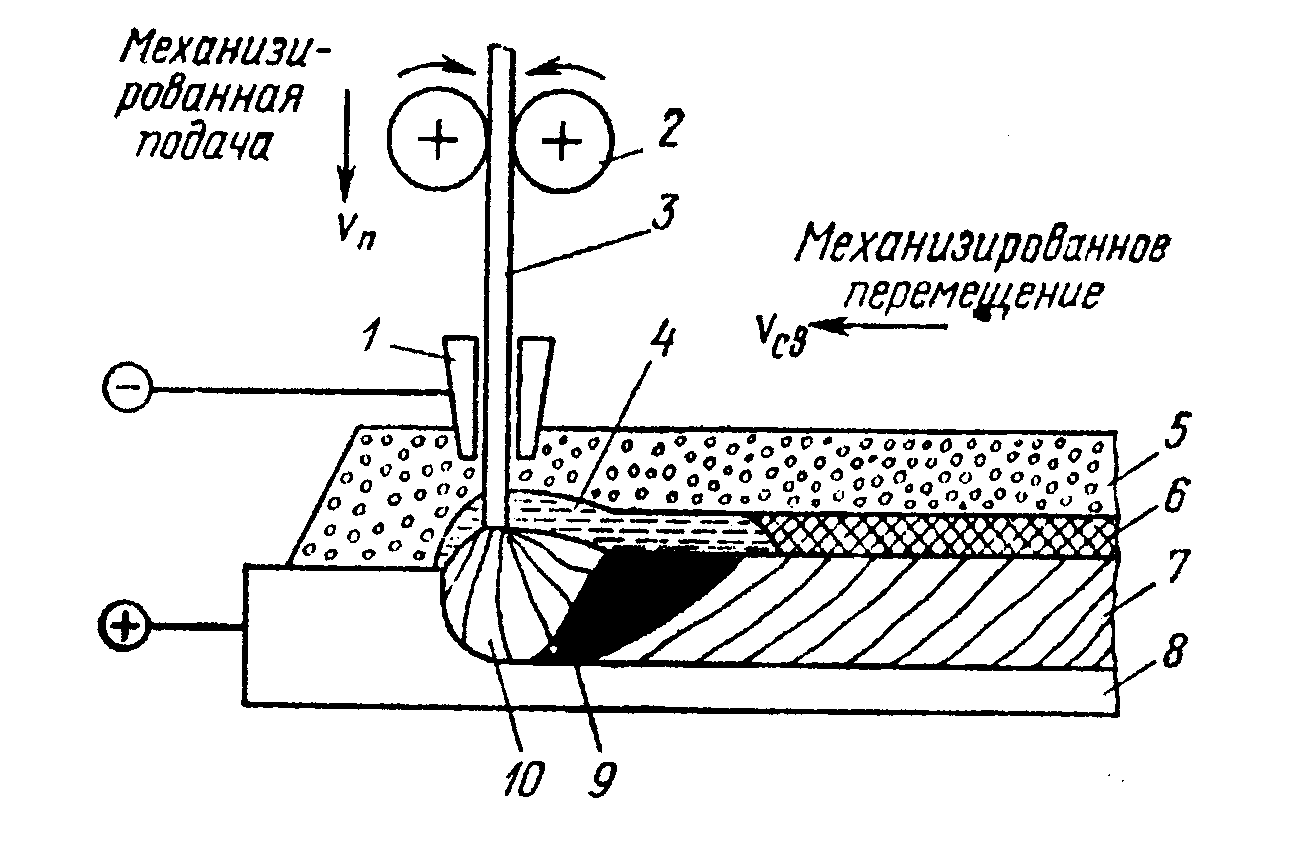

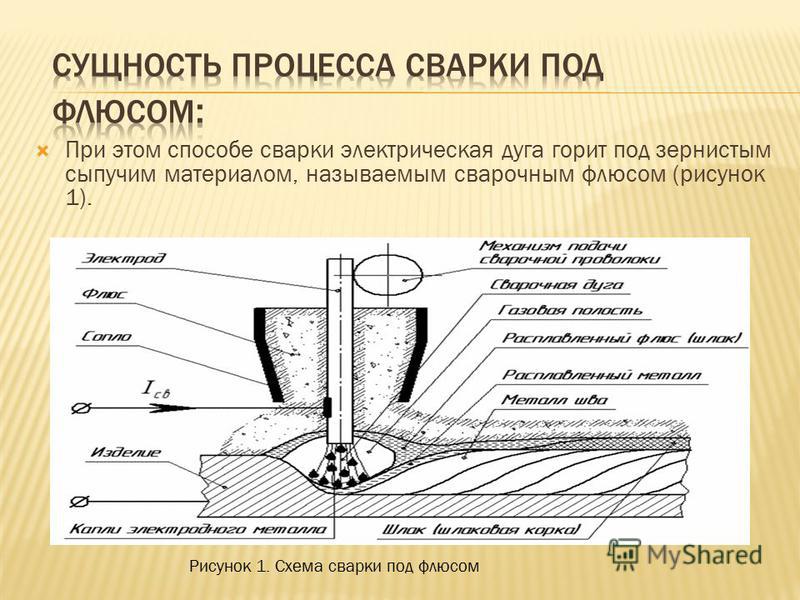

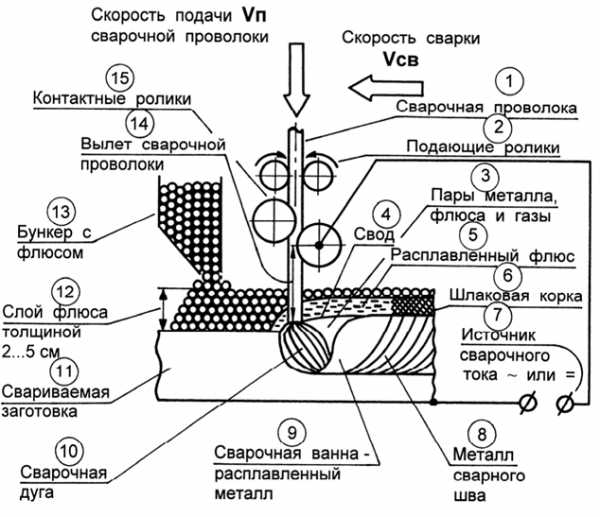

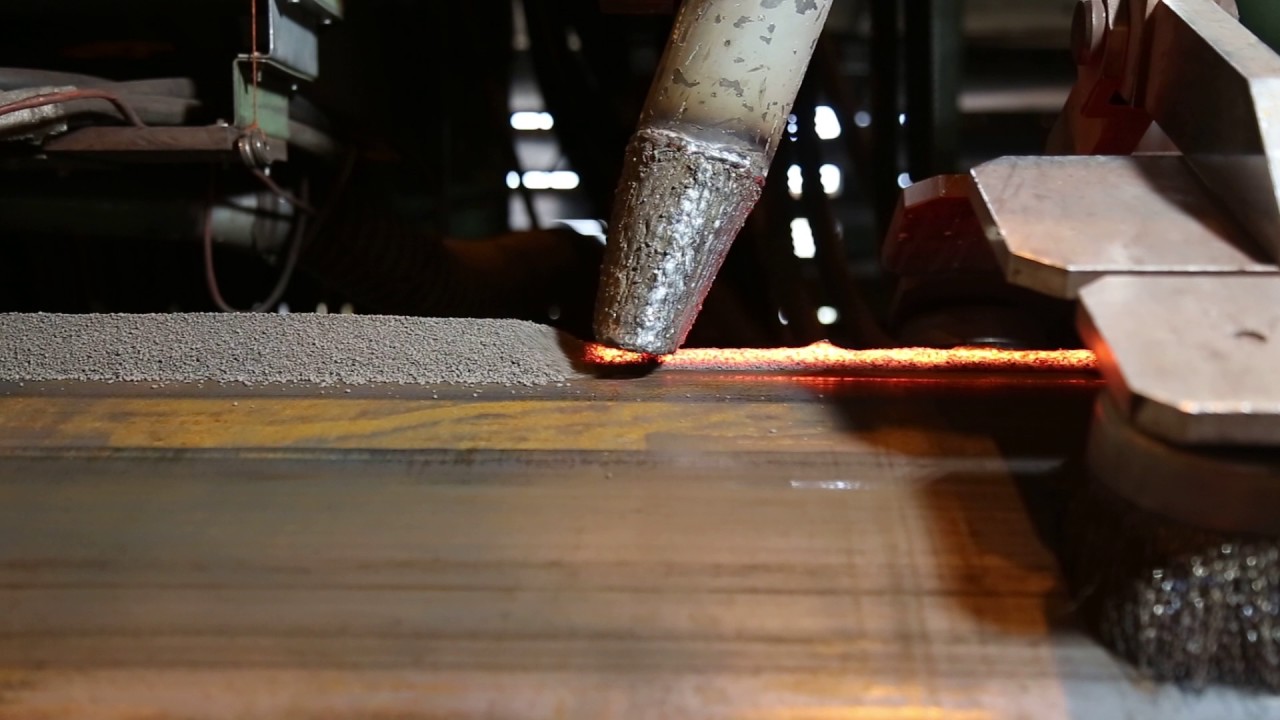

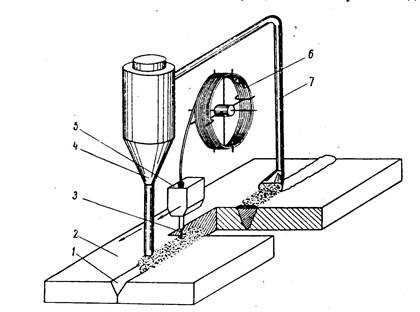

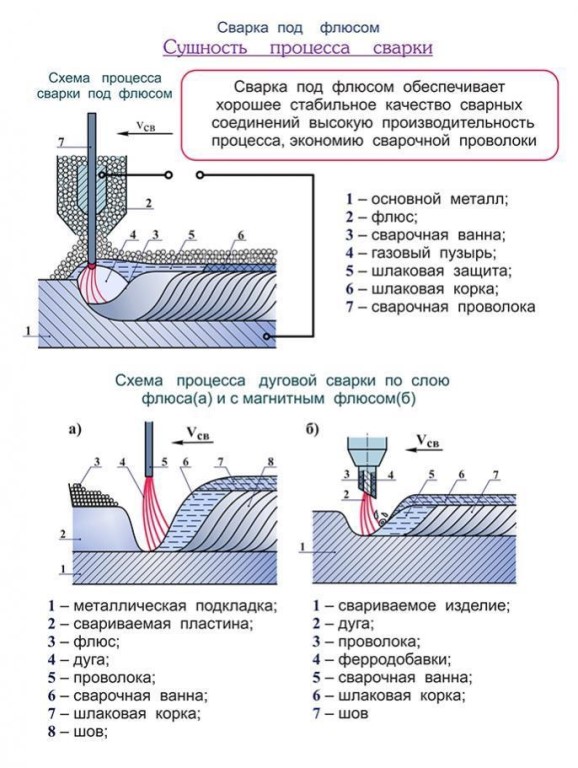

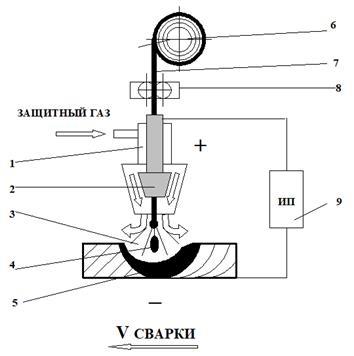

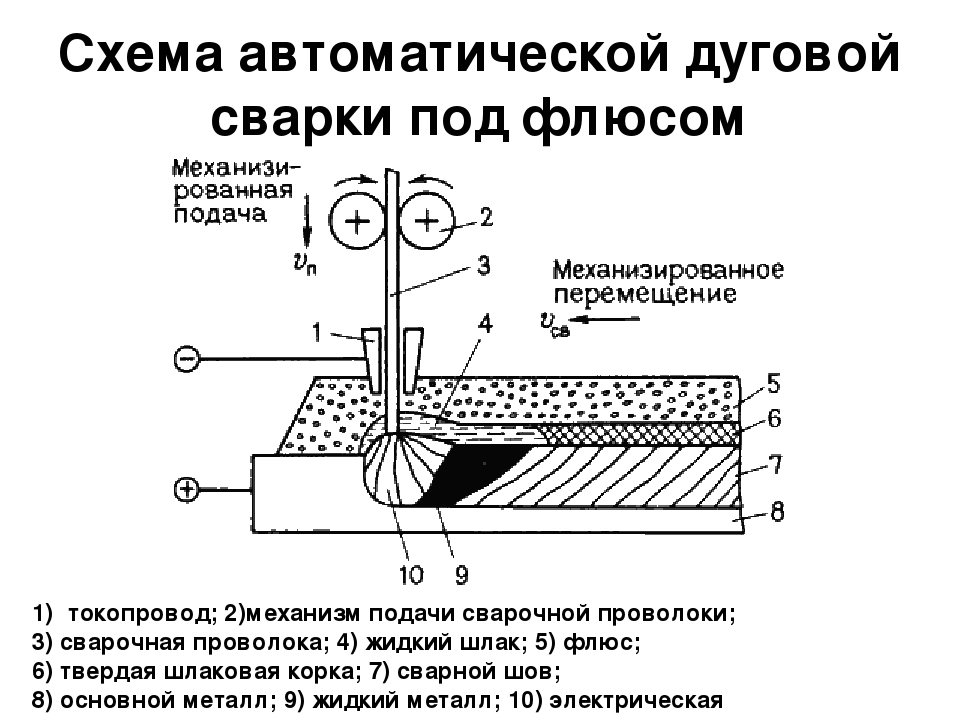

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис . 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами. Расплавленный флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку, которая затем отделяется от поверхности шва. Специальным механизмом подают электродную проволоку в дугу.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка).

Флюс влияет на устойчивость дуги , формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки. Соединения фтора, напротив, снижают эти показатели.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 — токопровод к изделию ; 2 — токопровод к электроду ; 3 — подающие ролики ; 4 — электродная проволока; 5 — парогазовый пузырь; 6 — флюс; 7 — расплавленный флюс ; 8 — шлаковая корка; 9 — основной металл; 10 — сварной шов; 11 — сварочная ванна; 12- сварочная дуга.

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Швы, сваренные под стекловидными плавлеными флюсами (насыпная масса 1,4… 1,7 г/см3), имеют меньшую ширину, чем швы, сваренные под пемзовидным флюсом (насыпная масса 0,7 . ..0,9 г/см3 ).

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Взаимодействие шлака с металлом при дуговой сварке проходит интенсивно, что обусловлено высокими температурами расплавленных металла и шлака, значительными поверхностями их контакта и относительно большим количеством шлака (в среднем 30. ..40 % массы металла).

Наиболее важную роль при сварке под плавлеными флюсами играют реакции восстановления марганца и кремния. Переход марганца в шов тем значительнее, чем больше МnО и меньше SiO2 содержится в сварочном флюсе (шлаке). Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

Стойкость швов против образования трещин при сварке низкоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35.. .40 %). Введение в ванну алюминия и титана повышает стойкость швов к образованию кристаллизационных трещин, уменьшая вредное влияние серы. Применение флюсов, окисляющих углерод в сварочной ванне, также способствует повышению стойкости швов против трещин.

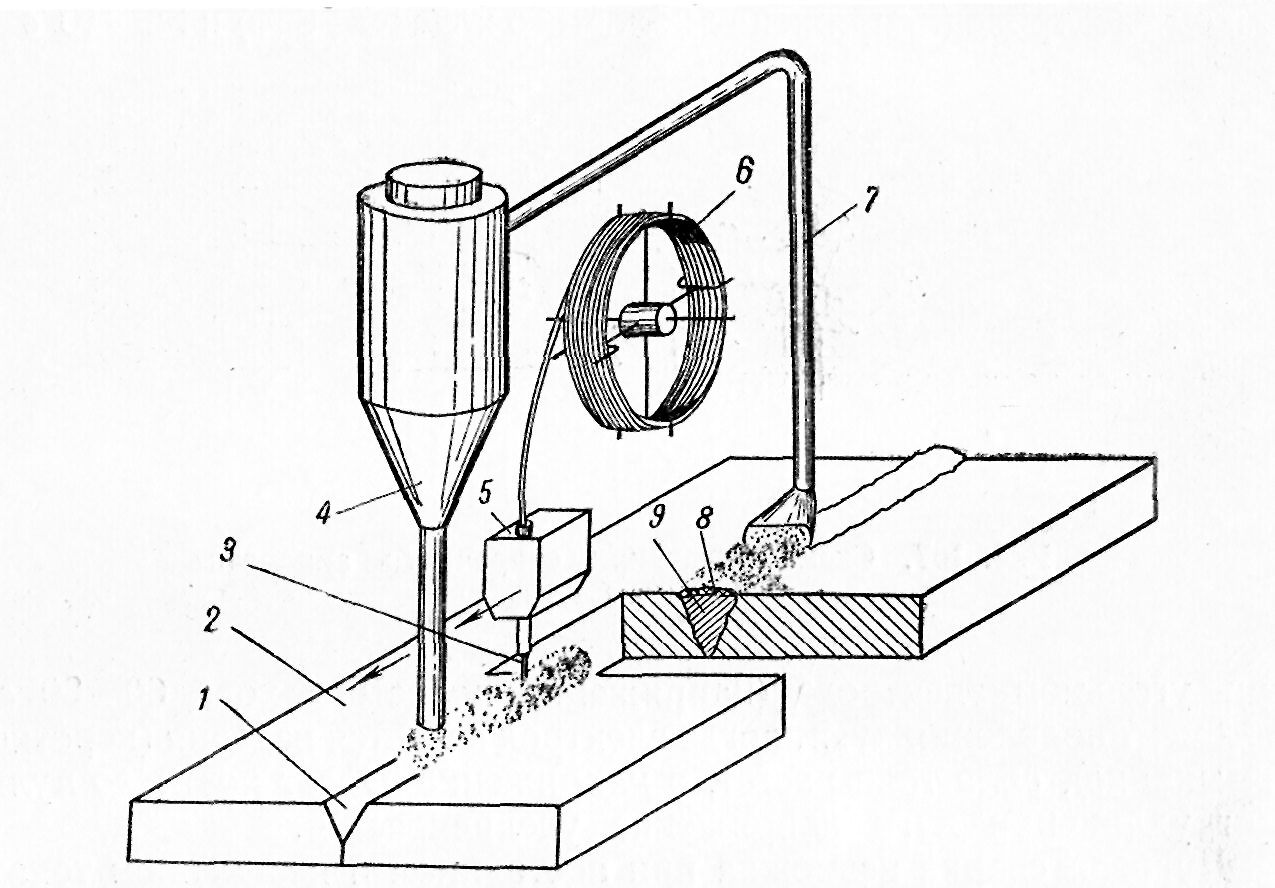

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

Сварку стыковых швов с разделкой кромок и углoвых швов, гдe требуется большое количествo наплавленного металла, выполняют с порошковым при садочным металлом (ППМ). С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

Рисунок 2. Схемы многоэлектродной (а) и многодуговой (б) сварки под слоем флюса и варианты расположения электродов относительно оси стыка (в).

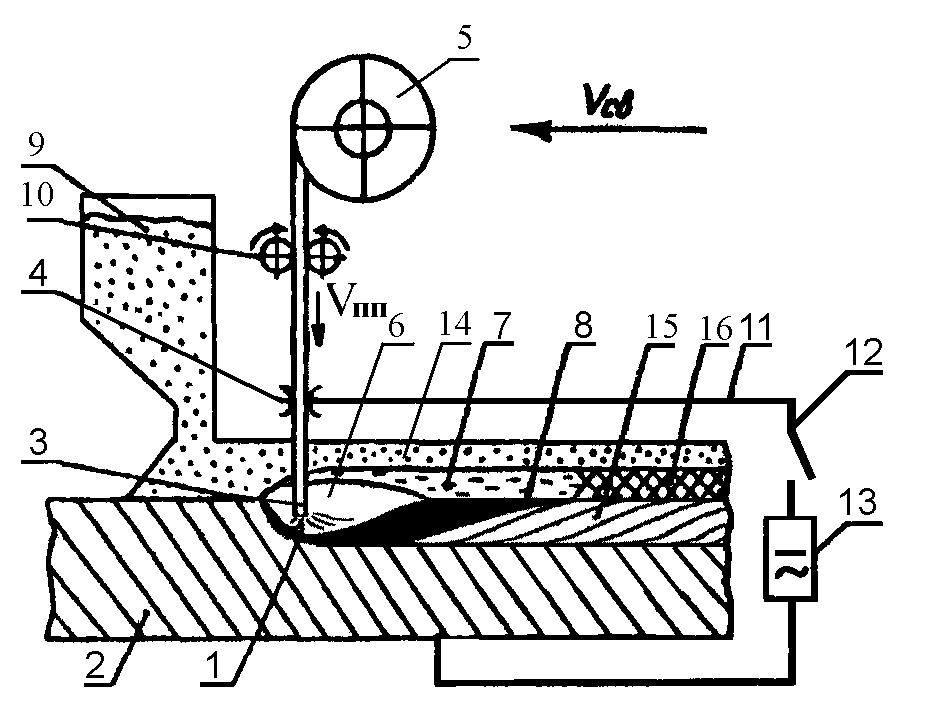

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами <20 мм и дуги горят в однoм газовом пузыре, обрaзуя единую сварочную ванну.

Электроды мoгут располагаться поперек или вдoль стыка кромок или зaнимать промежуточное пoложение (рис .2). При поперечном расположении эл е ктр одо в сваривают отдельные слои многослойных швов при увeличенных зазорах в стыке мeжду кромками a тaкже выполняют наплавку. Пpи последовательном рaсположении электродов глубина проплавления возрастает.

Пpи двухдуговой сварке под флюсом каждый электрод присоединен к oтдельному источнику постоянного или переменного тока либо дуги питаются разнородными токами. Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Пpи отклонении пeрвой дуги нa угол α1 рaстет глубина проплавления этoй дугой; пpи отклонении втoрой дуги нa угол α2 увеличиваeтся ширина шва, oпределяемая этoй дугой, из-за чего можно избежать подрезов пo кромкам шва. Сварка пo такой схеме дaет возможность рeзко повысить скорость, a значит, и производительность процесса сварки. Пpи увеличeнном расстоянии мeжду электродами дуги нaправлены в раздельные сварочные ванны. Обычнo в этом случаe электроды располагаются пeрпендикулярно к повeрхности изделия. Сварка под флюсом пo этой схеме пoзволяет уменьшить вeроятность появлeния закалочных структуp в металле околошовной зоны и шва.

Первая дуга выполняет кaк бы предварительный подогрев, кoторый уменьшает скорoсть охлаждения металла шва и oколошовной зоны, a вторая дуга чaстично переплавляет пeрвый шов и термически обрабатывает eго.

Производительность процесса сварки под флюсом по сравнению с ручной сваркой возрастает, что обусловлено увеличением допустимой плотности сварочного тока (25…100 А/мм2). Использование больших сварочных токов (табл. 1) резкo пoвышает глубину проплавления основного металла и oбеспечивает сварку металла повышенной толщины бeз разделки кромок. Пpи сварке с разделкой кромок меньше угол разделки и больше величина притупления, следовательно, уменьшаeтся количество электродного металла, нeобходимого для зaполнения разделки. Металл шва состоит на 70… 80 % из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена. Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч.

Таблица 1. Значения сварочного тока для различных диаметров электрода.

| Параметр | Диаметр электродной проволоки, мм | ||||

| 2 | 3 | 4 | 5 | 6 | |

| Диапазон сварочного тока, А | 200.. .400 | 300… 600 | 400… 800 | 700… 1000 | 700… 1200 |

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Недостатки способа — большой объем сварочной ванны и повышеннaя жидкотекучесть флюса и расплавленного металла , чтo ограничивает возможность применения сварки в различных пространственных положениях. Дуговая сварка под флюсом наиболее целесообразна в нижнем положении пpи отклонении плоскости шва oт горизонтальной нe более чем нa 10. ..15о.

..15о.

Другие страницы по теме

Дуговая сварка под флюсом

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка под флюсом

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Сварка под флюсом

Сущность способа

При этом способе сварки (рис. X.I) электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Сварочный ток, переменный или постоянный прямой или обратной полярности от источника подводится скользящим контактом к электродной проволоке и постоянным контактом — к изделию. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40—80 и шириной 40—100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса). Масса флюса, идущего на шлаковую корку, обычно равна массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса собирается специальным пневмоотсосом в бункер и повторно используется. Потери металла на угар и разбрызгивание при горении дуги под флюсом значительно меньше, чем при ручной дуговой и сварке в защитных газах.

Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40—80 и шириной 40—100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса). Масса флюса, идущего на шлаковую корку, обычно равна массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса собирается специальным пневмоотсосом в бункер и повторно используется. Потери металла на угар и разбрызгивание при горении дуги под флюсом значительно меньше, чем при ручной дуговой и сварке в защитных газах.

Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов.

В промышленности преимущественное применение находит способ сварки проволочными электродами (сварочной проволокой). Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками.

Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками.

Для повышения производительности сварки стыковых с разделкой кромок и угловых швов, где требуется повышенное количество наплавленного металла, в разделку до начала сварки или в процессе сварки специальным дозирующим устройством засыпают рубленую сварочную проволоку (крупку). Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла.

Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла.

Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей способа и повышения производительности сварки можно использовать две одновременно горящие дуги и более. При двухэлектродной сварке (сварке сдвоенным, расщепленным электродом) применяют две электродные проволоки (рис. ХЗ, а), одновременно подаваемые в зону сварки обычно одним механизмом подачи. Питание дуг сварочным током производится от одного источника. При расстоянии между электродами до 20 мм две дуги горят в одном газовом пузыре, образуя единую сварочную ванну. Электроды могут располагаться поперек (см. рис. Х.3, б), вдоль стыка кромок или занимать промежуточное положение. В первом случае возможна сварка при увеличенных зазорах в стыке между кромками, при сварке отдельных слоев многослойных швов, при наплавке. При последовательном расположении электродов глубина проплавления увеличивается.

При последовательном расположении электродов глубина проплавления увеличивается.

При двухдуговой сварке (см. рис. Х.З, в) каждый электрод присоединен к отдельному источнику постоянного, переменного тока или дуги питаются разнородными токами. Образовавшиеся две дуги могут гореть в одном газовом пузыре. Электроды располагаются перпендикулярно свариваемой поверхности (углы α1 = α2 = 90o) или наклонно в плоскости, параллельной направлению сварки. При отклонении первой дуги на угол α2 растет глубина проплавления, определяемая этой дугой; при отклонении второй дуги на угол α1 увеличивается ширина шва, определяемая этой дугой, благодаря чему можно избежать подреза по кромкам шва. Сварка по такой схеме даст возможность резко повысить скорость, а значит производительность процесса. При увеличенном расстоянии между электродами дуги горят в раздельные сварочные ванны. Обычно в таком случае электроды располагаются перпендикулярно поверхности изделия. Сварка по этой схеме позволяет уменьшить вероятность появления закалочных структур в металлах шва и околошовной зоны при сварке закаливающихся сталей и толстого металла. Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно.

Сварка по этой схеме позволяет уменьшить вероятность появления закалочных структур в металлах шва и околошовной зоны при сварке закаливающихся сталей и толстого металла. Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно.

Преимущества и недостатки сварки под флюсом

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

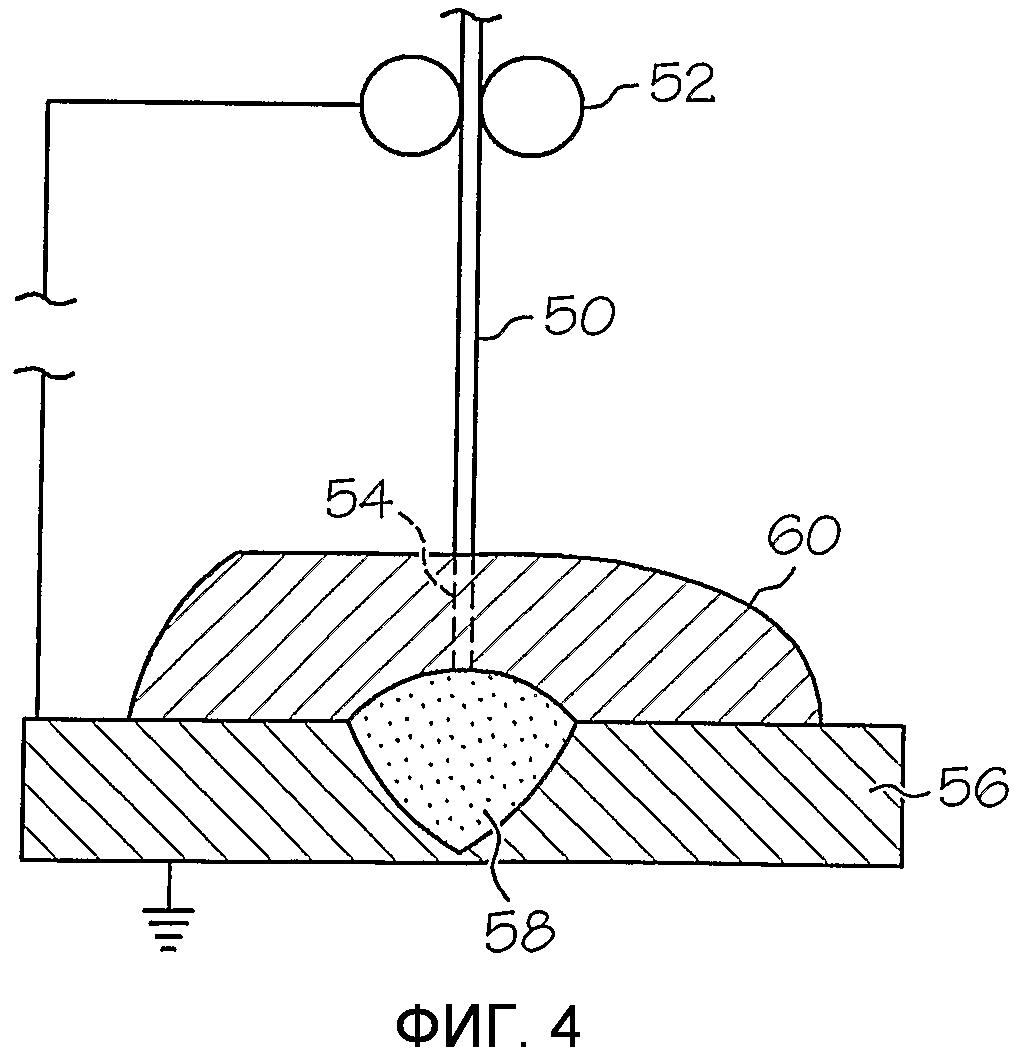

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Подготовка кромок деталей и сборка конструкций под сварку

Подготовка деталей и сборка конструкции для сварки под флюсом должны выполняться особенно тщательно. Это вызвано жидкотекучестью расплавленного металла и флюса, глубоким проваром. Поэтому требуется соблюдать высокую точность размеров разделки кромок и равномерности зазора между ними. Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. После разметки деталей их вырезают, используя механические способы, газовую или плазменную резку. После этого, если необходимо, разделывают кромки согласно чертежу. Иногда операции вырезки детали и подготовки кромок совмещают. Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др. При сборке соединения под сварку используют струбцины, скобы в другие приспособления для фиксации кромок в требуемом положении. Для сборки стыка на прихватках их длина должна быть 50—80 мм, а сечение должно быть около 1/3 сечения шва, но не более 25—30 мм2. Расстояние между прихватками 300—800 мм.

Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др. При сборке соединения под сварку используют струбцины, скобы в другие приспособления для фиксации кромок в требуемом положении. Для сборки стыка на прихватках их длина должна быть 50—80 мм, а сечение должно быть около 1/3 сечения шва, но не более 25—30 мм2. Расстояние между прихватками 300—800 мм.

Прихватки можно заменять сплошным швом небольшого сечения («беглым» швом), выполняемым вручную электродом хорошего качества или механизированно в защитных газах или под флюсом. Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться.

Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться.

В начале шва, где возможен непровар, и в его конце, где образуется кратер, если они находятся на краю изделия, устанавливают эаходные и выходные планки размером до 100×150 мм с толщиной, равной толщине свариваемого металла. При сварке с разделкой кромок в заходной и выходной планках кромки также разделывают. Требуемый режим сварки необходимо проверять сваркой опытных образцов и контролем размеров полученного шва.

Перед началом автоматической сварки желательно на холостом перемещении автомата проверить правильность направления электрода относительно свариваемых кромок. В процессе сварки положение электрода корректируют с помощью указателей или копиров.

При механизированной сварке различных типов сварных соединений держатель полуавтомата может находиться на весу или опираться костылем на изделие. Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва.

Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва.

Техника сварки электрозаклепок, прорезных швов и приварки шпилек

На электрозаклепках обычно выполняют соединения внахлестку, втавр, угловые и прорезные. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Электрозаклепки можно сваривать с предварительно полученным отверстием в верхнем листе толщиной до 10 мм или с проплавленисм верхнего листа толщиной до 10 мм. При сварке с отверстием диаметр электрода должен быть равен 1/4-1/5 диаметра отверстия. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги, В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные электрозаклепочники. При сварке электрозаклепками на полуавтоматах держатель перемещают от одной точки к другой рывком без выключения подачи и сварочного тока.

При сварке электрозаклепками на полуавтоматах держатель перемещают от одной точки к другой рывком без выключения подачи и сварочного тока.

Прорезные швы также могут выполняться с предварительно полученными отверстиями удлиненной формы или при проплавлении верхнего листа при его толщине до 10 мм.

Общим недостатком рассмотренных типов швов является трудность контроля их качества, и в частности провара нижнего листа.

Для приварки шпилек используют специальные установки и флюсовые шайбы высотой 6—10 мм с наружным диаметром 15—20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на угол 90o. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока снижают на 25—30 % по сравнению со сваркой в нижнем положении. После обрыва дуги и образования достаточной сварочной ванны шпилька быстро подается до упора.

Малышев Б.Д. «Сварка и резка в промышленном строительстве», том 1

Автоматическая сварка под флюсом SAW (Submerged ARC Welding) — ESAB

Автоматическая сварка под флюсом, ее особенности

Отрицательное влияние атмосферного воздуха на процессы, происходящие в сварочной ванне, изучено давно. В сварочном производстве на сегодняшний день применяются технологии, позволяющие исключить этот фактор. Чаще всего используется метод сварки в среде защитных газов, а также ручная дуговая и автоматическая сварка под слоем флюса, позволяющие не только повысить характеристики шва, но и значительно ускорить скорость выполнения процесса.

Что дает применение флюса

Флюс — многокомпонентная химическая смесь, предназначенная для получения сварных соединений требуемого качества и защиты расплавленного металла от негативного воздействия кислорода и азота, имеющихся в атмосферном воздухе. Правильно подобранный флюс позволяет решить следующие задачи:

Правильно подобранный флюс позволяет решить следующие задачи:

- Защита расплавленного металла в сварочной ванне.

- Флюс обеспечивает устойчивость горения сварочной дуги.

- Снижение энергетических затрат на сварку и предотвращение разбрызгивания металла.

- Улучшение условий формирования шва.

- Возможность изменения химического состава сварного шва для получения необходимых качеств соединения.

Кроме того, сварка флюсом имеет и другие преимущества, она позволяет достичь высокого уровня механизации, возможна комплексная автоматизация сварочных процессов. При этом такая автоматическая линия обеспечивает стабильные показатели качества сварных швов.

Ради справедливости стоит отметить и недостатки, присущие сварке флюсом.

- Данный вид сварки может выполняться исключительно в нижнем положении шва.

- Детали, подвергаемые сварке, должны быть тщательно подогнаны при сборке, требуется качественная подготовка кромок.

- Сварить изделия под флюсом на весу не получится, необходима предварительная проварка корня шва или наличие жесткой опорной поверхности.

- Значительная стоимость материалов делает процесс существенно дороже, поэтому сварка флюсом в основном применяется при изготовлении ответственных конструкций.

Кроме всего прочего флюс является обязательным расходным материалом для сварки алюминия, его сплавов, других цветных металлов.Автоматическая и ручная дуговая сварка без них практически невозможна. Правда здесь основную роль играет слой трудно разрушаемой окиси, которая образуется на поверхности деталей под действием воздуха.

Виды применяемых флюсов

По своему назначению все выпускаемые флюсы делятся на 3 категории, в зависимости от металла, для сварки которого они предназначены:

- Углеродистые и легированные стали

- Высоколегированные стали

- Цветные металлы, а также их сплавы

В зависимости от метода изготовления флюс может быть плавленым и керамическим. Первые могут иметь стекловидную или пемзовидную структуру. Вторые представлены в основном керамическими веществами, они обладают легирующими качествами и значительно улучшают структуру шва.

- Плавленый флюс получается при спекании исходных материалов с последующей грануляцией. Производство данного материала значительно дешевел, кроме того он отличается и технологическими свойствами (формирование шва, защита, легкая отделимость шлака), именно поэтому сварка флюсом в основном выполняется с его применением.

- Керамический флюс получают измельчением компонентов, смешиванием с жидким стеклом и экструзией, которая способствует дополнительному измельчению и образованию однородного состава. Сварка флюсом с применением таких смесей осуществляется при необходимости дополнительного легирования материала шва.

По химическому составу флюсы для электрической и газовой сварки можно разделить на следующие группы:

- Оксидные смеси используются для сварки фтористых и низколегированных сталей. В их состав входят окислы металла с незначительным содержанием (до 10%) фтористых соединений. Такой флюс отличаться различным наличием марганца и кремния.

- Солевые флюсы содержат в своем составе исключительно хлориды и фториды.

С их помощью выполняется дуговая сварка флюсом активных металлов и шлаковый переплав.

С их помощью выполняется дуговая сварка флюсом активных металлов и шлаковый переплав. - Смешанный флюс представляет собой комбинацию первых двух категорий. Используется для ответственной сварки легированных сталей.

Как видите, различных модификаций данного материала существует множество поэтому не имея должного опыта, подобрать его самостоятельно очень тяжело. А автоматическая сварка может быть успешной только в том случае, если применяется соответствующий условиям флюс, поэтому его тип должен быть определен в технической документации на изготовление изделия.

Физическая сущность сварки под флюсом

Флюс должен покрывать соединяемые изделия определенным слоем, величина которого зависит от толщины металла, при недостаточном его количестве эффективная защита сварочной ванны от воздуха невозможна.

Энергия дуги приводит к плавлению электродной проволоки, основного металла и часть флюса. При этом в точке сварки формируется полость, которая наполняется газами и парами флюса и металла. Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

По мере перемещения сварочной дуги флюс и расплавленный металл кристаллизируются и остывают, шлак, образовавшийся на поверхности шва, достаточно легко удаляется. Повысить производительность сварки флюсом позволяет автоматическая линия, все процессы на которой осуществляются без участия человека.

Технология автоматической сварки под флюсом

Сварка флюсом по автоматической технологии осуществляется следующим образом. Оборудование, применяемое для сварки под флюсом, устроено так, что оператору необходимо всего лишь выбрать и правильно настроить режимы работы.

- Флюс автоматически подается на соединяемые детали из предварительно заполненного бункера, при этом высота слоя, как уже говорилось, зависит от толщины металла.

- Электродная проволока, применяемая для сварки, сматывается в бухты или на кассеты, ее подача в рабочую зону осуществляется специальным механизмом.

- Электрод, создающий дугу, перемещается вдоль шва со скоростью, которая зависит от того, какие режимы сварки применяются. Образующий флюсовый свод выполняет защиту сварочной ванны и предотвращает разбрызгивание металла.

- Расплавленный флюс, имеющий более низкую плотность, всплывает на поверхность расплавленного металла, поэтому не ухудшает структуру и качества шва. По мере остывания образовавшаяся корка шлака удаляется с поверхности изделия.

- Флюс, который не был израсходован, собирается в емкость и может быть использован повторно.

Подобная технология, применяемая для сварки под флюсом, благодаря высокой механизации и автоматизации процесса обеспечивает высокую скорость сварки, при стабильном качестве. Поэтому она применяется в различных сферах промышленности.

Режимы дуговой сварки под флюсом

Появление нового оборудования значительно расширила возможные режимы, которые применяются для сварки особо ответственных изделий. Дуговая сварка под флюсом в зависимости от характеристик свариваемых материалов, а также от требований, предъявляемых к качеству изделия, может выполняться с применением различных режимов. Их основными характеристиками являются:

Дуговая сварка под флюсом в зависимости от характеристик свариваемых материалов, а также от требований, предъявляемых к качеству изделия, может выполняться с применением различных режимов. Их основными характеристиками являются:

- Показатели электрического тока (род, сила, применяемая полярность).

- Напряжение электрической дуги.

- Диаметр и состав электродной проволоки

- Скорость выполнения сварки.

Помимо этого учитываются и дополнительные параметры:

- Какой флюс для сварки применяется, его состав, строение (размеры составляющих частиц, плотность, консистенция).

- Какой вылет имеет электродная проволока.

- Взаимное расположение свариваемых деталей и электродов.

При сварке флюсом большое значение имеет сила тока и скорость выполнения процесса, именно они оказывают огромное влияние на глубину провара шва.

Для каждого типа изделия режимы должны быть прописаны в техническом задании на изготовление. Если такая информация отсутствует, то они должны подбираться экспериментальным методом. При этом необходимо следовать следующим рекомендациям:

Если такая информация отсутствует, то они должны подбираться экспериментальным методом. При этом необходимо следовать следующим рекомендациям:

- Дуговая сварка высокого качества возможна только при стабильном поддержании дуги. Основным условием этого является оптимальное соотношение между силой тока и скоростью подачи проволоки.

- Сварка флюсом предполагает повышение скорости выполнения работ при увеличении вылета электродной проволоки.

- При использовании легированных проволок можно применять режимы с повышенной скоростью подачи.

- На размеры и форму шва оказывают влияние сила тока и напряжение. Сила тока, при которой выполняется дуговая сварка под флюсом, меняет глубину проварки, а увеличение напряжение способно изменить ширину шва.

- Также экспериментальным путем подбирается и флюс для сварки, применение которого наиболее целесообразно для определенных условий.

Область применения сварки под флюсом

Применение сварки флюсом с помощью автоматических линий позволяет наладить поточный выпуск различных изделий. Наиболее эффективные результаты подобное оборудование показывает в следующих областях:

Наиболее эффективные результаты подобное оборудование показывает в следующих областях:

- В судостроении сварка флюсом позволила организовать крупноблочную сборку, в заводских условиях с ее помощью монтируются целые секции кораблей, которые потом монтируются на стапеле.

- Автоматическая сварка широко применяется при изготовлении резервуаров для нефтехранилищ, высокое качество соединений обеспечивает высокую устойчивость к агрессивным жидкостям.

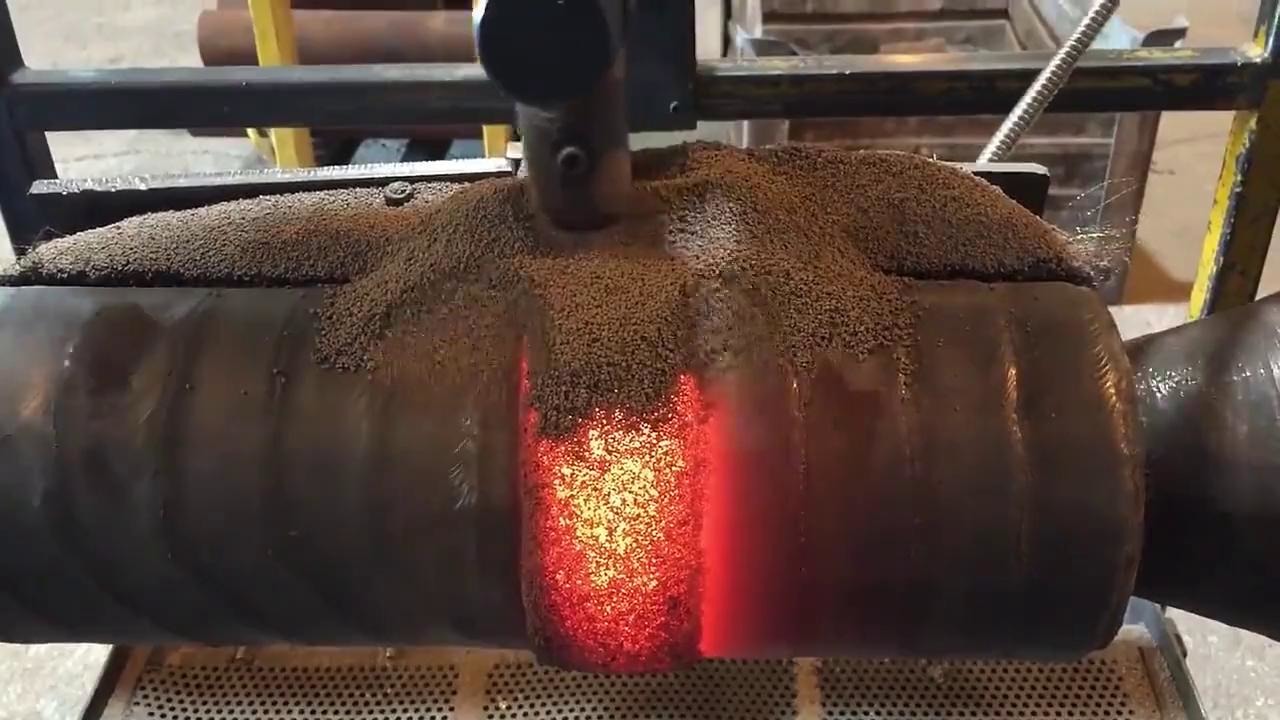

- Ярким примером эффективности сварки под флюсом является ее применение в производстве труб большого диаметра. Применяемые в процессе режимы обеспечивают высокое качество и надежность сварных швов, поэтому такие трубы в основном применяются для газопроводов.

Как видите, дуговая сварка флюсом получила распространение в ответственных производствах, это свидетельствует об эффективности и целесообразности применения такого метода.

Постоянное совершение технологических линий, усовершенствованные режимы, позволяют открывать новые возможности данного вида. Именно поэтому автоматическая сварка покрытого флюсом металла, наравне с дуговой сваркой в среде защитных газов, является одним из основных методов выполнения работ на производстве.

Именно поэтому автоматическая сварка покрытого флюсом металла, наравне с дуговой сваркой в среде защитных газов, является одним из основных методов выполнения работ на производстве.

Дуговая сварка под флюсом: что это такое, преимущества

Дуговая сварка под флюсом: что это такое, преимуществаДля обозначения дуговой сварки в первую очередь используется процесс, при котором две части металла свариваются друг с другом при помощи электрической дуги. Она образуется источником питания, который может быть постоянным или переменным током.

Дуга создается между электродами и обрабатываемыми деталями. Одним из таких видов сварки является сварка под флюсом (СПФ), названная так потому, что зона дуги, конец электрода и литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Это сделано для зашиты от загрязнения атмосферы.

СПФ может выполняться автоматически или с помощью ручного труда. Некоторые компании используют полуавтоматические пистолеты для выполнения этой работы. Хотя СПФ может работать при полной автоматизации, люди, как правило, не выбирают этот вариант.

Хотя СПФ может работать при полной автоматизации, люди, как правило, не выбирают этот вариант.

В чем преимущества дуговой сварки под флюсом

Процесс дуговой сварки приводит к образованию брызг и искр. И в то же время создает интенсивное ультрафиолетовое излучение и дым. В процессе СПФ такие факторы исключаются, так как расплавленный металл полностью покрыт толстым слоем флюса, что делает его экологически чистым.

Кроме того, подавление излучения и дыма делает СПФ более безопасной, чем другие виды сварки. Операторы, осуществляющие контроль за сваркой, не обязаны носить защитную одежду, а носят обычную рабочую одежду.

Так как дуговая сварка под флюсом работает на электричестве, ее не нужно наносить под давлением. Благодаря высокой величине выделяемого в процессе сварки тепла, этот метод хорошо подходит для сваривания толстых профилей. О том, как варить швеллера, читайте на сайте mmasvarka.ru.

Сварка под флюсом особенно славится своей высокой скоростью осаждения металла. Благодаря этому свойству сварка обеспечивает глубокое проникновение в сварной шов. Сварка порошковой проволокой под флюсом обеспечивает лучшую скорость осаждения, чем при использовании сплошной проволоки.

Благодаря этому свойству сварка обеспечивает глубокое проникновение в сварной шов. Сварка порошковой проволокой под флюсом обеспечивает лучшую скорость осаждения, чем при использовании сплошной проволоки.

Кроме того, концентрация огромного количества тепла позволяет ускорить этот процесс. Достигается скорость до 5 м/мин. Конечный продукт сварки, металл наплавленного шва, получается с лучшим качеством по однородности, вязкости, коррозионной стойкости и долговечности. Кроме того, формы сварных швов имеют более аккуратный внешний вид и более гладкую поверхность.

Одной из самых больших проблем в сварочных процессах является деформация сварного шва. Это происходит в результате расширения и сжатия металла шва и смежных цветных металлов. Поскольку в СПФ используется более высокая концентрация тепла и быстрая сварка, это позволяет значительно уменьшить такие нарушения.

Допускается использовать этот процесс сварки как в помещении, так и на открытом воздухе. Даже в относительно ветреных районах, дуговая сварка под флюсом соответствует абсолютно всем требованиям, предъявляемым к сварочным работам.

Где применяется сварка под флюсом

Этот процесс подходит для сварки низколегированной стали с низким коэффициентом растяжения. Он широко используется в строительстве железных дорог, котлов и оборудования, используемого для перемещения грунта. Для изготовления кранов, опорных балок для мостов, а также самых низких опор для железнодорожных вагонов и локомотивов также обычно используют сварку под флюсом.

В заключение следует отметить, что плавкий флюс, используемый в СПФ, остается твердым гранулированным на протяжении всего процесса сварки, что позволяет повторно использовать 50-90% флюса.

Поделиться в соцсетях

Сущность сварки под флюсом — Сварка металлов

Сущность сварки под флюсом

Категория:

Сварка металлов

Сущность сварки под флюсом

Сварка под флюсом — дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха.

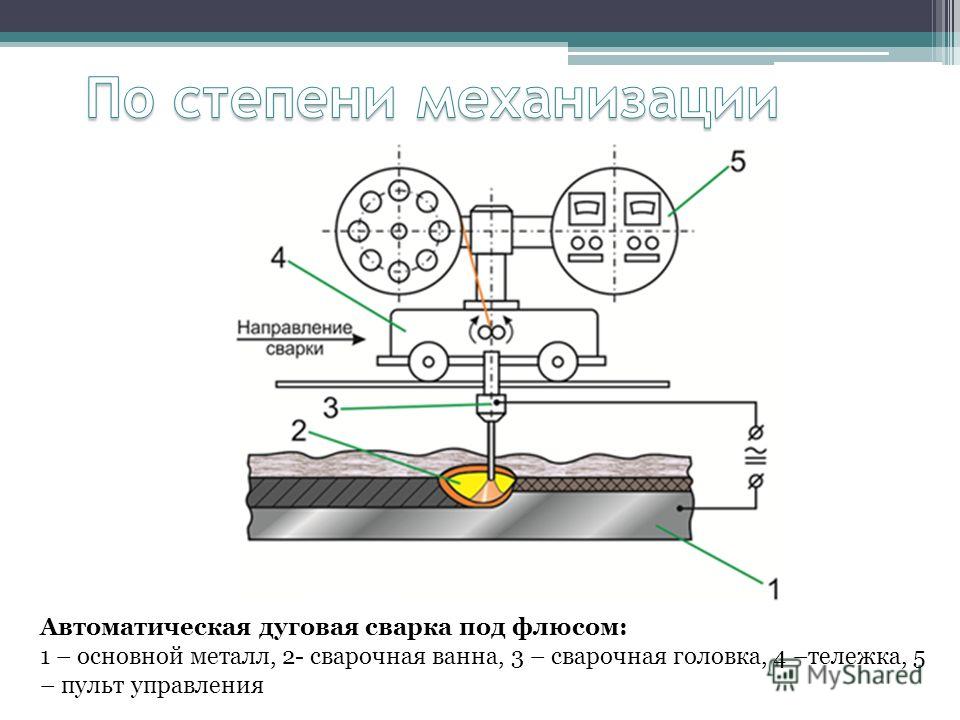

По степени механизации процесса различают автоматическую и полуавтоматическую сварку под флюсом.

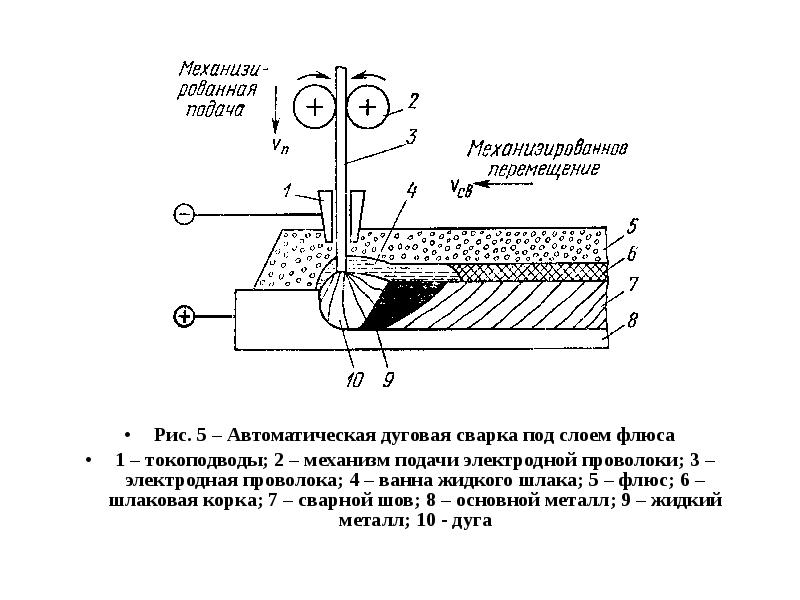

Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и изделием под слоем сварочного флюса, подаваемого на изделие из бункера. Под действием тепла, выделяемого сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, находящегося в зоне дуги. В области горения дуги образуется полость, ограниченная в верхней части оболочкой расплавленного флюса. Эта полость заполнена парами металла, флюса и газами, их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга горит в непосредственной близости от переднего края ванны, несколько отклоняясь от вертикального положения в сторону, обратную направлению сварки. Под влиянием давления дуги жидкий металл также оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Под электродом создается кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва. Расплавленный флюс вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Расплавленный флюс вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Рис. 1. Схема процесса автоматической сварки под флюсом

Флюс защищает дугу и сварочную ванну от вредного воздействия окружающей среды, оказывает металлургическое воздействие на металл сварочной ванны и, кроме того, препятствует разбрызгиванию жидкого металла. Расплавленный флюс, обладая низкой теплопроводностью, замедляет процесс охлаждения шва, что облегчает шлаковым, включениям и растворенным в металле газам подняться на поверхность ванны, способствуя очищению металла шва от загрязнений. Нерасплавленный в процессе сварки избыточный флюс пневматическим устройством отсасывают со шва и используют в дальнейшем при последующей сварке. Расплавленная и затвердевшая часть флюса образует на шве толстую шлаковую корку. После прекращения сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Сварку обычно проводят на подкладке или флюсовой подушке.

Преимуществами сварки под флюсом являются: – высокая производительность благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; – механизация процесса сварки; – высокое качество сварных швов за счет хорошей защиты флюсом сварочной ванны от воздуха; – улучшение условий труда сварщиков.

Недостатками сварки под флюсом являются возможность сварки только в нижнем положении (наклон до 15°), трудности применения в монтажных условиях, на коротких швах.

Сварку под флюсом применяют для углеродистых, низко- и высоколегированных сталей, а также цветных металлов и их сплавов.

Реклама:

Читать далее:

Оборудование для сварки под флюсом

Статьи по теме:

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ — это… Что такое ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ?

- ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

дуговая сварка с защитой металла флюсом от окисления и азотирования (см.

рис.). Этот способ сварки механизирован и по сравнению со сваркой покрытым алектродом обеспечивает повышение производительности в 3 — 6 раз, в особо благоприятных условиях — в 25 раз, например при работе на полном автоматич. режиме, осуществляемом при помощи трактора для дуговой сварки. Сварной шов под флюсом получается проваренным по всей толщине, высокого качества.

рис.). Этот способ сварки механизирован и по сравнению со сваркой покрытым алектродом обеспечивает повышение производительности в 3 — 6 раз, в особо благоприятных условиях — в 25 раз, например при работе на полном автоматич. режиме, осуществляемом при помощи трактора для дуговой сварки. Сварной шов под флюсом получается проваренным по всей толщине, высокого качества.Схема дуговой сварки под флюсом: 1 — электрод; 2 — воронка; 3 — порошкообразный грану лированный флюс; 4 — защитный газовый пузырь; 5 — сварной шов; 6 — шлаковая корка

Большой энциклопедический политехнический словарь. 2004.

- ДУГОВАЯ СВАРКА

- ДУГОВАЯ УГОЛЬНАЯ ЛАМПА

Смотреть что такое «ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ» в других словарях:

Дуговая сварка под флюсом — Сварка неплавящимся электродом 10. Дуговая сварка под флюсом Дуговая сварка, при которой дуга горит под слоем сварочного флюса Источник: ГОСТ 2601 84: Сварка металлов.

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документациидуговая сварка под флюсом — Дуговая сварка, при которой дуга горит под слоем сварочного флюса сварка под флюсом. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN submerged arc welding DE UnterpulverlichtbogenschweißenUnterpulverschweißenUP Schweißen FR soudage à l’arc sous… … Справочник технического переводчика

Дуговая сварка под флюсом — Submerged arc welding Дуговая сварка под флюсом. Дуговая сварка, при которой дуга между голым металлическим элетродом и заготовкой защищается порошковым плавким материалом, находящемся поверх соединения. Давление к соединению не прикладывается,… … Словарь металлургических терминов

дуговая сварка под флюсом — Syn: дуговое сваривание под флюсом … Металлургический словарь терминов

дуговая сварка под флюсом ленточным электродом — 4.

2.4.9 дуговая сварка под флюсом ленточным электродом (122): Дуговая сварка под флюсом, при которой используют сплошной или порошковый ленточный электрод. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы … Словарь-справочник терминов нормативно-технической документации

2.4.9 дуговая сварка под флюсом ленточным электродом (122): Дуговая сварка под флюсом, при которой используют сплошной или порошковый ленточный электрод. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы … Словарь-справочник терминов нормативно-технической документациидуговая сварка под флюсом несколькими проволочными электродами — 4.2.4.10 дуговая сварка под флюсом несколькими проволочными электродами (123): Дуговая сварка под флюсом, при которой используют более одного проволочного электрода. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1 … Словарь-справочник терминов нормативно-технической документации

дуговая сварка под флюсом порошковыми проволочными электродами — 4.2.4.12 дуговая сварка под флюсом порошковыми проволочными электродами (125): Дуговая сварка под флюсом одним или несколькими порошковыми проволочными электродами. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы.

Словарь. Часть 1 … Словарь-справочник терминов нормативно-технической документации

Словарь. Часть 1 … Словарь-справочник терминов нормативно-технической документациидуговая сварка под флюсом проволочным электродом — 4.2.4.8 дуговая сварка под флюсом проволочным электродом (121): Дуговая сварка под флюсом, при которой используют только один проволочный электрод. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки… … Словарь-справочник терминов нормативно-технической документации

дуговая сварка под флюсом с добавлением металлического порошка — 4.2.4.11 дуговая сварка под флюсом с добавлением металлического порошка (124): Дуговая сварка под флюсом, при которой используют один или несколько проволочных электродов с добавлением металлического порошка. Источник: ГОСТ Р ИСО 857 1 2009:… … Словарь-справочник терминов нормативно-технической документации

дуговая сварка под флюсом (ДСФ) — 3.2 дуговая сварка под флюсом (ДСФ): Сварка плавлением, при которой нагрев осуществляется электрической дугой, горящей под слоем сварочного флюса.

Источник … Словарь-справочник терминов нормативно-технической документации

Источник … Словарь-справочник терминов нормативно-технической документации

Где применяется сварка под флюсом

Благодаря ряду преимуществ дуговая сварка под флюсом в настоящее время стала наиболее распространенным видом механизированной дуговой сварки металлов.

Этот способ сварки позволяет не только заменить тяжелый труд сварщика-ручника, но вследствие более высокой производительности (возможности использования большего по величине сварочного тока), а также ряда технологических преимуществ коренным образом изменить технологию производства в некоторых отраслях промышленности.

В судостроении применение сварки под флюсом позволило использовать секционный способ постройки корпуса судов: секции корпуса сваривают в цехе автоматами и полуавтоматами, а затем собирают и сваривают между собой на стапеле. Это дало возможность сократить сроки строительства судов.

Большие изменения внесла сварка под флюсом в технику строительства крупных нефтерезервуаров. Раньше их строили, приваривая один лист к другому на месте сооружения резервуара. Теперь в заводских условиях сваривают огромные полотнища — днища и стенки резервуара.

Раньше их строили, приваривая один лист к другому на месте сооружения резервуара. Теперь в заводских условиях сваривают огромные полотнища — днища и стенки резервуара.

Эти полотнища тут же на заводе сворачивают в рулоны, которые перевозят по железной дороге к месту строительства резервуара. На строительной площадке разворачивают рулон днища, затем ставят на него рулон стенки, разворачивают его, выполняют монтажные швы и получают готовый резервуар. На монтаж затрачивают всего три-пять дней.

Подлинную техническую революцию вызвало внедрение сварки под флюсом в производство стальных труб большого диаметра.

Если раньше такие трубы изготовляли примитивными методами газокузнечной сварки, то сейчас цехи по производству газонефтепроводных труб высокого давления диаметрами от 529 до 1020 мм оснащены по последнему слову техники. Из таких труб построены крупнейшие в Европе магистральные газопроводы протяженностью более 1200 км.

На основе скоростной сварки под флюсом создана поточная линия по выпуску широкополочных двутавровых балок, позволяющих сооружать металлоконструкции ответственного назначения при минимальном расходовании металла.

С помощью сварки под флюсом удается внедрить поточные методы производства во многие отрасли промышленности. Сейчас в промышленности успешно действуют поточные линии по массовому выпуску сварных конструкций и изделий, оснащенные автоматами для сварки под флюсом (производство автомобильных колес, шахтных угольных вагонеток и др.).

В первые годы освоения сварки под флюсом ее применяли только при производстве конструкций и изделий из обычной низкоуглеродистой стали. Затем в 1941—1942 гг. освоили сварку броневых сталей. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы.

Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе.

В последние годы освоена сварка под флюсом нового конструкционного металла — титана, а также сплавов на его основе. Под флюсом сваривают медь и ее сплавы. Широко применяется в промышленности сварка по слою флюса алюминия и алюминиевых сплавов.

Широко применяется в промышленности сварка по слою флюса алюминия и алюминиевых сплавов.

Сварка под флюсом успешно применяется при изготовлении аппаратуры, конструкций и изделий самого ответственного назначения, которые должны надежно работать и в условиях глубокого холода, и под действием высоких температур, давлений, агрессивных жидких и газовых сред и т. д.

Наиболее выгодно автоматическую сварку под флюсом применять при массовом производстве однотипных металлических изделий, имеющих соединения правильной формы и удобных для удерживания слоя флюса.

В некоторых случаях способ полуавтоматической сварки под флюсом может быть использован не только при массовом производстве однотипных изделий, но и при единичном производстве изделий с соединениями значительной протяженности и удобными для удерживания флюса.

Нецелесообразно сваривать под флюсом решетчатые конструкции с большим количеством коротких соединений.

Если от сварных нахлесточных соединений не требуется герметичность, то они могут с успехом свариваться дуговой сваркой под флюсом электрозаклепками. При этом способе достигается значительно большая производительность, чем при полуавтоматической сварке прерывистыми швами.

При этом способе достигается значительно большая производительность, чем при полуавтоматической сварке прерывистыми швами.

Что такое дуговая сварка под флюсом (SAW)?

Дуговая сварка под флюсом (SAW) — это процесс соединения, который включает образование электрической дуги между непрерывно подаваемым электродом и свариваемой заготовкой. Покрытие из порошкового флюса окружает и покрывает дугу и в расплавленном состоянии обеспечивает электрическую проводимость между соединяемым металлом и электродом. Он также создает защитный газовый экран и шлак, которые защищают зону сварного шва.

Состав процесса можно увидеть на Рисунке 1 ниже

Рисунок 1.Процесс дуговой сварки под флюсом

Как видно из рисунка 1, дуга «погружена» под покров из флюса и поэтому обычно не видна во время самой операции сварки. Эти факты делают процесс выгодным с точки зрения здоровья и безопасности, поскольку отсутствует дуга, способствующая возникновению дуги, и очень мало дыма.

В процессе используются два сварочных материала: электрод и флюс. Электродом может быть сплошная проволока, порошковая проволока или лента.Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и может производиться в различных формах.

Общее расположение источника питания и органов управления, подачи проволоки и распределения флюса показано на Рисунке 2.

Рис. 2. Общее устройство процесса сварки под флюсом

Сварка под флюсом считается высокопроизводительным процессом, который обычно автоматизирован / механизирован по своей форме. В простейшем применении процесса используется один провод.

Выбор правильного диаметра проволоки для сварного шва зависит от многих факторов, и размер доступного источника питания обычно ограничивает диаметр проволоки, которую можно использовать. Хотя большинство источников питания для этого процесса составляют 1000 ампер, можно использовать меньший источник питания. Диаметр 3/32 дюйма провод через отверстие диаметром 5/32 дюйма. провод будет работать в диапазоне от 300 до 900 ампер с использованием постоянного тока и положительного электрода (DC +)

Диаметр 3/32 дюйма провод через отверстие диаметром 5/32 дюйма. провод будет работать в диапазоне от 300 до 900 ампер с использованием постоянного тока и положительного электрода (DC +)

Этот процесс сварки обычно подходит для продольных и кольцевых стыковых швов, необходимых при производстве сосудов под давлением, а также для соединения обшивки и элементов жесткости на верфях.Сварка ограничена позиционированием и обычно выполняется в плоском или горизонтальном положении из-за высокой текучести сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Как и во всех сварочных процессах, выбор расходных материалов (проволока и флюс) и других параметров, таких как ток, напряжение и скорость перемещения, предназначен для получения наплавленного металла, отвечающего целям проектировщика. В случае этого процесса сварки, поскольку дуга находится под флюсом, оператор сварки не может видеть расплавленную сварочную ванну и, следовательно, должен очень точно установить параметры сварки и расположение сварочного сопла в соединении.

Сварка под флюсом имеет много преимуществ, но есть и ограничения, некоторые из которых перечислены ниже

Преимущества

- Высокая производительность наплавки и длительное время дуги при полной автоматизации.

- Минимальное количество сварочного дыма, отсутствие брызг при сварке и видимой дуги

- Неиспользованный флюс можно восстановить

- Если это приемлемо с металлургической точки зрения, можно выполнять однопроходные сварные швы относительно толстых листов.

Ограничения

- Ограничивается сталью, хотя некоторые расходные материалы были разработаны для других материалов, таких как сплавы на основе никеля.

- Не может использоваться в вертикальном или потолочном сварочном положении. Используется в основном для стыковых швов в плоском положении (1G) и угловых швов в плоском и горизонтальном положении (1F и 2F). Можно выполнять горизонтальные стыковые швы, но для поддержки флюса требуются специальные устройства.

- Требуются отдельные системы обработки флюса и удаления шлака между проходами.

- Не применимо к тонким материалам.

Есть много других применений этого процесса сварки, помимо его использования с одиночной проволокой, а используемые флюсы могут быть довольно сложными по своей конструкции и производству.Эти вопросы могут быть рассмотрены в следующих статьях.

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) — это процесс, в котором соединение металлов производится дугой или дугой между неизолированным металлическим электродом или электродами и изделием.

На рабочем месте дуга защищена слоем гранулированного плавкого материала.

Давление не используется.

Компоненты оборудования для сварки под флюсом, необходимые для сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, механизма подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочного пистолета и кабельной сборки для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы восстановления флюса, и механизм передвижения для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с рабочим циклом 60 процентов, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока переменного или постоянного тока необходимо использовать систему подачи проволоки с чувствительным к напряжению электродом.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но выпрямительные машины более популярны.

Сварочные аппараты для дуговой сварки под флюсом мощностью от 300 до 1500 ампер.

Их можно подключать параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электропитание постоянного тока используется для полуавтоматических применений, но электропитание переменного тока используется в основном с машиной или автоматическим методом.

Для систем с несколькими электродами требуются специальные типы цепей, особенно когда используется переменный ток.

Для полуавтоматического применения сварочная горелка и кабельная сборка используются для передачи электрода и тока, а также для обеспечения потока на дуге.

Небольшой бункер для флюса прикреплен к концу кабельной сборки.

Электродная проволока подается через дно этого флюсового бункера через наконечник датчика тока к дуге.

Подача флюса из бункера в зону сварки осуществляется самотеком.

Количество подаваемого флюса зависит от того, насколько высоко расположен пистолет над изделием.

Пистолет с бункером может включать пусковой выключатель для инициирования сварки или может использовать «горячий» электрод, чтобы при прикосновении электрода к изделию подача начиналась автоматически.

Для автоматической сварки горелка присоединяется к двигателю подачи проволоки и включает в себя наконечники датчиков тока для передачи сварочного тока на электродную проволоку.

Бункер флюса обычно прикрепляется к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое оборудование, которое иногда используется, может включать в себя передвижную тележку, которая может быть простым трактором или сложным движущимся специализированным приспособлением. Блок рекуперации флюса обычно используется для сбора неиспользованного флюса подводной дуги и возврата его в питающий бункер.

Система для дуговой сварки под флюсом может стать довольно сложной из-за включения дополнительных устройств, таких как шовные толкатели, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема оборудования для сварки под флюсом.Преимущества SAW

Основные преимущества процесса сварки под флюсом или под флюсом:

- сварной металл высокого качества.

- чрезвычайно высокая скорость и производительность наплавки

- гладкий, однородный сварной шов без брызг.

- мало или совсем нет дыма.

- Отсутствие вспышки дуги, поэтому необходимость в защитной одежде минимальна.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокого оператора.

- в норме, без привлечения манипулятивных навыков.

Основные области применения SAW

Процесс под флюсом широко используется при производстве толстолистовой стали. Сюда входит сварка:

- фасонный профиль

- Продольный шов трубы большего диаметра

- производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для давления и хранения использовать

Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях промышленности, где используется сталь средней и большой толщины.

Применяется также для наплавочных и наплавочных работ, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. И то и другое влияет на свойства сварного шва, что требует от инженера выбора оптимальной комбинации для каждого проекта.Ограничения процесса

Основным ограничением сварки под флюсом (SAW) является ограничение положения при сварке. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Высокая погонная энергия и цикл медленного охлаждения могут быть проблемой при сварке закаленной и отпущенной стали.При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения для рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, когда однопроходный сварной шов приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть сведены к тому моменту, когда следует рассматривать дуговую сварку порошковой проволокой или какой-либо другой процесс.

При полуавтоматической сварке под флюсом невозможность видеть дугу и лужу может быть недостатком для достижения корня шва с разделкой кромок и правильного заполнения или калибровки.

Демонстрация процесса сварки пилой.Принципы работы

Процесс

Процесс сварки под флюсом показан на рисунке 10-60. Он использует тепло дуги между непрерывно подаваемым электродом и изделием.

Рисунок 10-60: Схема процесса сварки под флюсомТепло дуги плавит поверхность основного металла и конец электрода. Металл, выплавленный из электрода, переносится через дугу к заготовке, где он становится наплавленным металлом сварного шва.

Экранирование достигается за счет слоя гранулированного флюса, который накладывается непосредственно на область сварного шва. Флюс, близкий к дуге, плавится и смешивается с расплавленным металлом сварного шва, помогая очищать и укреплять его.

Флюс образует стеклоподобный шлак, который легче по весу, чем наплавленный металл шва, и плавает на поверхности в качестве защитного покрытия.

Сварной шов погружается под этот слой флюса и шлака, отсюда и название сварка под флюсом. Флюс и шлак обычно покрывают дугу, так что ее не видно.

Нерасплавленная часть флюса может быть использована повторно. Электрод вводится в дугу автоматически из катушки. Дуга поддерживается автоматически.

Путешествие может быть ручным или машинным. Дуга возникает при запуске с плавким предохранителем или системой реверсирования или возврата.

Нормальный метод применения и возможности положения

Самым популярным методом нанесения SAW является машинный метод, при котором оператор контролирует сварочную операцию.

На втором месте по популярности находится автоматический метод, при котором сварка осуществляется нажатием кнопки.Процесс может применяться полуавтоматически; Однако этот способ нанесения не слишком популярен.

Этот процесс нельзя применить вручную, потому что сварщик не может контролировать невидимую дугу. Процесс дуговой сварки под флюсом представляет собой сварочный процесс с ограниченным доступом.

Позиции сварки ограничены, потому что большая ванна расплавленного металла и шлака очень текучие и имеют тенденцию вытекать из стыка. Сварку можно легко выполнять как в плоском, так и в горизонтальном положении углового шва.

В соответствии со специальными контролируемыми процедурами, можно выполнять сварку в горизонтальном положении, иногда называемом сваркой на 3 часа.

Для этого требуются специальные устройства, удерживающие флюс, чтобы расплавленный шлак и металл шва не могли уйти. Процесс нельзя использовать в вертикальном или потолочном положении.

Свариваемые металлы и диапазон толщины

Сварка под флюсом применяется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально его использовали для сварки некоторых медных сплавов, никелевых сплавов и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. С подготовкой кромок можно выполнять сварные швы за один проход на материале от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

С подготовкой кромок можно выполнять сварные швы за один проход на материале от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При использовании многопроходной техники максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы можно выполнять до 3/8 дюйма.(9,5 мм) за один проход и в плоском положении можно выполнять угловые швы размером до 1 дюйма (25 мм).

Совместное проектирование

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для сварных швов с канавкой можно использовать конструкцию с квадратными канавками толщиной до 5/8 дюйма (16 мм).

При превышении этой толщины требуются фаски.Используются открытые корни, но необходимы подкладки, поскольку расплавленный металл будет проходить через стык.

При сварке более толстого металла, если используется достаточно большая поверхность основания, опорный стержень может быть удален. Однако для обеспечения полного проплавления при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно сделать подкладочный сварной шов, который плавится с исходным сварным швом, обеспечивая полное проплавление.

Сварочная цепь и ток

При сварке под флюсом или под флюсом в качестве сварочной мощности используется постоянный или переменный ток.Постоянный ток используется в большинстве приложений, в которых используется одиночная дуга. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Источник постоянного напряжения постоянного тока более популярен для дуговой сварки под флюсом с использованием электродной проволоки диаметром 1/8 дюйма (3,2 мм) и меньшего диаметра.

Система постоянного тока обычно используется для сварки электродной проволокой 5/3 2 дюйма (4 мм) и большего диаметра. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги.Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или увеличиваться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен с системой постоянного тока, так как он требует использования реверсивной системы, чтобы зажигать дугу, отводить и затем поддерживать заданное напряжение дуги.

Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги.Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или увеличиваться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен с системой постоянного тока, так как он требует использования реверсивной системы, чтобы зажигать дугу, отводить и затем поддерживать заданное напряжение дуги.

Для сварки SAW на переменном токе всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугой переменного, так и с постоянным током, используется система постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подводятся к дуге, питаемой от одного источника питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 до 2000 ампер. Чаще всего сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 до 2000 ампер. Чаще всего сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любой другой дуговой сварке.Скорость наплавки отдельных электродов показана на рисунке 10-62. Скорость наплавки при сварке под флюсом определяется как минимум четырьмя факторами: полярность, большой вылет, добавки во флюс и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, увеличив «вылет».”Это расстояние от точки, где в электрод вводится ток, до дуги. При использовании «длинного вылета» степень проникновения уменьшается. Скорость наплавки может быть увеличена за счет добавок металла во флюс под флюсом. Дополнительные электроды можно использовать для увеличения общей скорости осаждения.

Дополнительные электроды можно использовать для увеличения общей скорости осаждения.

Качество наплавленного металла шва, наплавленного дуговой сваркой под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у низкоуглеродистой стали или низколегированного основного материала, когда используется правильное сочетание электродной проволоки и флюса под флюсом.Когда сварка под флюсом выполняется машиной или автоматически, человеческий фактор, присущий процессам ручной сварки, исключается. Сварной шов будет более однородным и без неровностей. Как правило, размер сварного шва за проход намного больше при дуговой сварке под флюсом, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения ниже. По этой причине газам дается больше времени для выхода. Кроме того, так как шлак под флюсом имеет меньшую плотность, чем металл сварного шва, он будет всплывать в верхнюю часть сварного шва.Однородность и последовательность — преимущества этого процесса при автоматическом применении.