Электрическая дуговая сварка на постоянном токе. Отличия электродов постоянного тока от переменнного

Моделист-конструктор 1998 №4

Преимущества сварочных аппаратов постоянного тока перед их «переменнотоковыми собратьями» общеизвестны. Это и мягкое зажигание дуги, и возможность соединять тонкостенные детали, и меньшее разбрызгивание металла, и отсутствие непровариваемых участков. Даже надоедливого (и, как выяснилось, вредно действующего на людей) треска нет. А все потому, что отсутствует главная, присущая сварочным аппаратам переменного тока особенность — прерывистое горение дуги при перетекании синусоиды питающего напряжения через ноль (рис.1).

Рис. 1. Графики, поясняющие процесс сварки на переменном (а) и постоянном (б) токе.

Переходя от графиков к реальным конструкциям, нельзя также не отметить: в аппаратах переменного тока для улучшения и облегчения сварки применяют мощные трансформаторы (магнитопровод — из специального электротехнического железа с крутопадающей характеристикой) и заведомо завышенное напряжение во вторичной обмотке, доходящее до 80 В, хотя для поддержки горения дуги и наплавления металла в зоне сварки достаточно 25-36 В.

Но как при низковольтной обмотке зажечь дугу?

Решением стал ввод во вторичную цепь диодного моста с конденсатором. В результате напряжение на выходе модернизированного «сварочника» удалось увеличить почти в 1,5 раза. Мнение специалистов подтверждено на практике: при превышении 40-вольтного барьера постоянного тока дуга легко зажигается и устойчиво горит, позволяя сваривать даже тонкий кузовной металл.

Рис. 2. Принципиальная электрическая схема сварочного аппарата постоянного тока.

Последнее, впрочем, легко объяснимо. С введением в схему большой ёмкости характеристика сварочного аппарата также получается крутопадающей (рис.

Рис. 3. Вольт-амперная характеристика «сварочника».

Рекомендуемый автором «сварочник» можно собрать даже в домашних условиях, взяв за основу промышленный силовой трансформатор 220-36/42 В (такие обычно используют в системах безопасного освещения и питания низковольтного заводского оборудования). Убедившись в целости первичной обмотки, содержащей, как правило, 250 витков изолированного провода сечением 1,5 мм 2 , проверяют вторичные. Если их состояние неважное, все (за исключением исправной сетевой обмотки) без сожаления удаляют. А в освободившемся пространстве наматывают (до заполнения «окна») новую вторичную обмотку. Для рекомендуемого трансформатора мощностью 1,5 кВА это 46 витков медной или алюминиевой шины сечением 20 мм 2 с добротной изоляцией.

ВЫБОР СЕЧЕНИЯ ЭЛЕКТРОДОВ В ЗАВИСИМОСТИ ОТ МОЩНОСТИ ТРАНСФОРМАТОРА

Выпрямительный мост можно собрать из полупроводниковых диодов с рабочим током 120-160 А, установив их на теплоотводы-радиаторы 100×100 мм. Разместить такой мост удобнее всего в одном корпусе с трансформатором и конденсатором, выведя на переднюю текстолитовую панель 16-амперный выключатель, глазок сигнальной лампочки «Вкл.», а также клеммы «плюс» и «минус» (рис.4). А для подключения к держателю электрода и «земле» использовать по отрезку одножильного кабеля соответствующей длины сечением по меди 20-25 мм 2 . Что касается самих сварочных электродов, то их диаметр зависит от мощности используемого трансформатора.

Рис. 4. Самодельный аппарат для сварки на постоянном токе.

И ещё. При испытаниях рекомендуется, отключив аппарат (минут через 10 после сварки) от сети, проверить тепловые режимы трансформатора, диодного моста и конденсатора. Лишь убедившись, что всё в норме, можно продолжить работу. Ведь перегретый «сварочник» — источник повышенной опасности!

Лишь убедившись, что всё в норме, можно продолжить работу. Ведь перегретый «сварочник» — источник повышенной опасности!

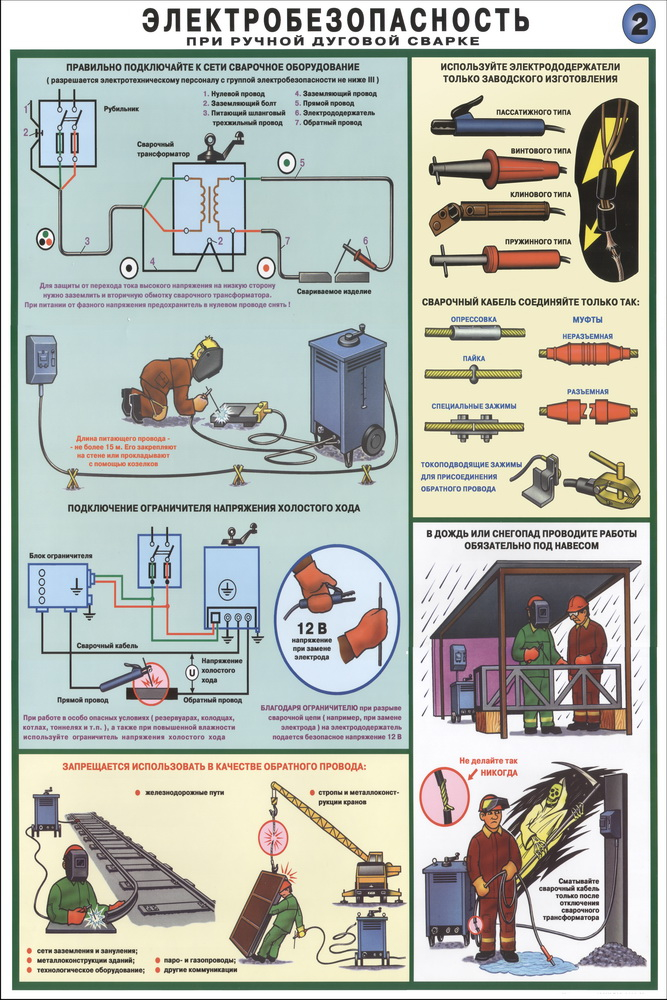

Из других требований нелишне, думается, отметить, что сварочный аппарат должен быть укомплектован искросветозащитной маской, рукавицами и резиновым ковриком. Место, где выполняются сварочные работы, оборудуется с учётом требований противопожарной безопасности. К тому же надо проследить, чтобы рядом не было ветоши, других горючих материалов, а подключение «сварочника» к сети выполнять с соблюдением правил электробезопасности через мощный штепсельный разъём электрощитка на вводе в здание.

В.КОНОВАЛОВ, г.Иркутск

Преимущества сварочных аппаратов постоянного тока перед их «переменнотоковыми собратьями» общеизвестны. Это и мягкое зажигание дуги, и возможность соединять тонкостенные детали, и меньшее разбрызгивание металла, и отсутствие непровариваемых участков. Даже надоедливого (и, как выяснилось, вредно действующего на людей) треска нет. А все потому, что отсутствует главная, присущая сварочным аппаратам переменного тока особенность — прерывистое горение дуги при перетекании синусоиды питающего напряжения через ноль (рис. 1).

1).

Переходя от графиков к реальным конструкциям, нельзя также не отметить: в аппаратах переменного тока для улучшения и облегчения сварки применяют мощные трансформаторы (магнитопровод — из специального электротехнического железа с крутопадающей характеристикой) и заведомо завышенное напряжение во вторичной обмотке, доходящее до 80 В, хотя для поддержки горения дуги и наплавления металла в зоне сварки достаточно 25-36 В. Приходится мириться с непомерно большими массой и габаритами аппарата, повышенным расходованием электроэнергии. Снизив же напряжение, трансформируемое во вторичную цепь, до 36 В, можно в 5-6 раз облегчить вес «сварочника», довести его размеры до размеров переносного телевизора с одновременным улучшением остальных эксплуатационных характеристик.

Но как при низковольтной обмотке зажечь дугу?

Решением стал ввод во вторичную цепь диодного моста с конденсатором. В результате напряжение на выходе модернизированного «сварочника» удалось увеличить почти в 1,5 раза.

Последнее, впрочем, легко объяснимо. С введением в схему большой ёмкости характеристика сварочного аппарата также получается крутопадающей (рис. 3). Создаваемое конденсатором начальное повышенное напряжение облегчает зажигание дуги. А когда потенциал на сварочном электроде упадет до U2 трансформатора (рабочая точка «А»), возникнет процесс устойчивого горения дуги с наплавлением металла в зоне сварки.

Рекомендуемый автором «сварочник» можно собрать даже в домашних условиях, взяв за основу промышленный силовой трансформатор 220-36/42 В (такие обычно используют в системах безопасного освещения и питания низковольтного заводского оборудования). Убедившись в целости первичной обмотки, содержащей, как правило, 250 витков изолированного провода сечением 1,5 мм 2 , проверяют вторичные.

ВЫБОР СЕЧЕНИЯ ЭЛЕКТРОДОВ В ЗАВИСИМОСТИ ОТ МОЩНОСТИ ТРАНСФОРМАТОРА

Выпрямительный мост можно собрать из полупроводниковых диодов с рабочим током 120-160 А, установив их на теплоотводы-радиаторы 100×100 мм. Разместить такой мост удобнее всего в одном корпусе с трансформатором и конденсатором, выведя на переднюю текстолитовую панель 16-амперный выключатель, глазок сигнальной лампочки «Вкл.», а также клеммы «плюс» и «минус» (рис.4). А для подключения к держателю электрода и «земле» использовать по отрезку одножильного кабеля соответствующей длины сечением по меди 20-25 мм 2 .

И ещё. При испытаниях рекомендуется, отключив аппарат (минут через 10 после сварки) от сети, проверить тепловые режимы трансформатора, диодного моста и конденсатора. Лишь убедившись, что всё в норме, можно продолжить работу. Ведь перегретый «сварочник» — источник повышенной опасности!

Из других требований нелишне, думается, отметить, что сварочный аппарат должен быть укомплектован искросветозащитной маской, рукавицами и резиновым ковриком. Место, где выполняются сварочные работы, оборудуется с учётом требований противопожарной безопасности. К тому же надо проследить, чтобы рядом не было ветоши, других горючих материалов, а подключение «сварочника» к сети выполнять с соблюдением правил электробезопасности через мощный штепсельный разъём электрощитка на вводе в здание.

В.КОНОВАЛОВ, г.Иркутск

Моделист-конструктор 1998 №4

Источники ПОСТОЯ1ПЮГО тока. Для дуговой сварки на постоянном токе применяют генераторы или выпрямители. Генератор постоянного тока превращает механическую энергию в электрическую. Во время работы генератор как бы отсасывает электроны от положительного полюса (анода «+») и перемещает их к отрицательному полюсу (катоду «-»). Недостаток электронов на аноде и их избыток на катоде создают напряжение или разность потенциалов. Для получения постоянного тока широко применяют и сварочные выпрямители, действие которых основано на способности некоторых полупроводников пропускать переменный ток только в

Для дуговой сварки на постоянном токе применяют генераторы или выпрямители. Генератор постоянного тока превращает механическую энергию в электрическую. Во время работы генератор как бы отсасывает электроны от положительного полюса (анода «+») и перемещает их к отрицательному полюсу (катоду «-»). Недостаток электронов на аноде и их избыток на катоде создают напряжение или разность потенциалов. Для получения постоянного тока широко применяют и сварочные выпрямители, действие которых основано на способности некоторых полупроводников пропускать переменный ток только в

одном направлении. Для сварки один из полюсов источника постоянного тока гибким кабелем соединяют через электрододержатель со свободным от покрытия участком электрода. Второй полюс источника тока соединяют со свариваемым изделием. Схема соединения изделие-генератор-электрод приведена на рис. 15.

При работающем генераторе и разомкнутой цепи ток не течет, а напряжение между изделием и электродом (напряжение холостого хода) максимально и ограничивается только нормами техники безопасности. Если электрическую цепь замкнуть, плотно прижав электрод к изделию, напряжение снизится почти до нуля, а сила тока будет максимальна.

Если электрическую цепь замкнуть, плотно прижав электрод к изделию, напряжение снизится почти до нуля, а сила тока будет максимальна.

Напряженность электрического поля. При приближении электрода к свариваемому изделию между противоположно заряженными изделием и электродом устанавливается определенное взаимодействие, которое характеризуется напряженностью электрического поля Е. Напряженность Е будет тем выше, чем больше разность потенциалов между электродом и изделием и чем меньше расстояние между ними. Но практика показывает, что при приближении электрода к изделию без контакта даже на минимальное расстояние ток не потечет. Это доказывает, что между электродом и изделием заряженные частицы отсутствуют, а электроны, находящиеся в избытке на катоде, не в состоянии беспрепятственно вый — ти из металла, несмотря на сравнительно высокую напряженность электрического поля.

Работа выхода электронов. Силами, которые удерживают электроны в металле, является коллективное действие положительных зарядов, находящихся в ядрах атомов металла. Для преодоления этих сил и извлечения электронов из металлов необходимо затратить определенную работу — работу выхода электрона (р. Для разных металлов она различна:

Для преодоления этих сил и извлечения электронов из металлов необходимо затратить определенную работу — работу выхода электрона (р. Для разных металлов она различна:

Металл Работа выхода электрона, эВ

К………………………………………………………………………………………………… 2,02

Na………………………………………………………………………………………………. 2,12

Са………………………………………………………………………………………………. 3,34

АІ……………………………………………………………………………………………….. 3,74

Си………………………………………………………………………………………………. 4,47

Сг………………………………………………………………………………………………. 4,51

Fe……………………………………. ………………………………………………………… 4,79

………………………………………………………… 4,79

Ni……………………………………………………………………………………………….. 4,84

Как правило, наличие оксидных пленок на металлах существенно снижает работу выхода.

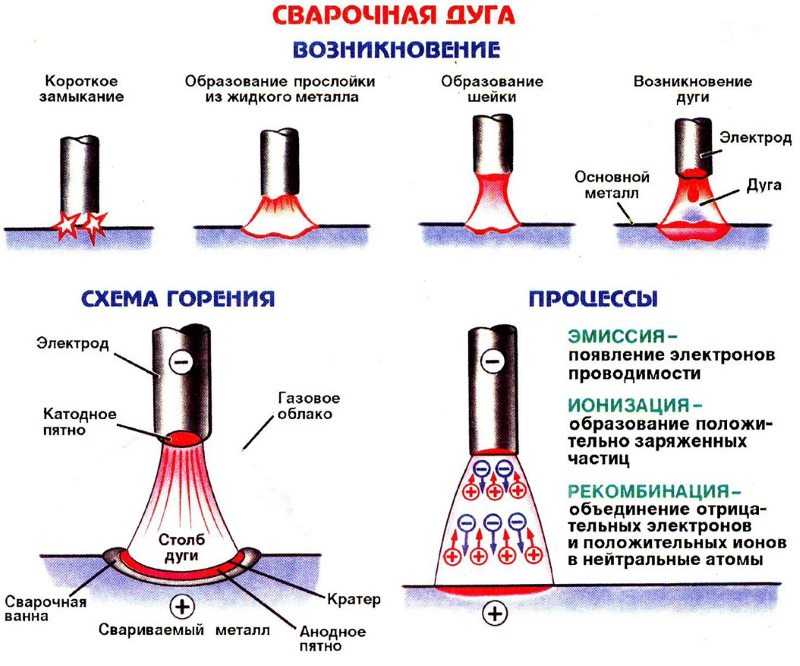

Зажигание электрической дуги. Дугу зажигают кратковременным касанием свариваемого изделия электродом или чирканьем его торцом о поверхность металла (рис. 16). В момент соприкосновения через места контакта пойдет ток большой силы. Так как пло-

гцадь контакта мала, то через нес потечет ток высокой плотности. Это приведет к выделению теплоты, достаточной для расплавления и частичного испарения металла в месте контакта.

Последующий отрыв электрода от изделия произойдет не мгновенно. В процессе отрыва расстояние от изделия до электрода будет увеличиваться постепенно. В какое-то мгновение расстояние станст достаточным для достижения напряженности электрического поля, обеспечивающей выход электронов (эмиссию) из катода, тем более, что работа их выхода из расплавленного или нагретого металла меньше, чем из холодного. Освободившиеся электроны устремятся к аноду, получая энергию от электрического поля (анод притягивает, катод отталкивает). Количество этой энергии зависит от разности потенциалов изделия и электрода. Часть получаемой энергии электроны будут передавать молекулам воздуха или парам металла, разогревая их до высокой температуры, а часть — на непрерывное воспроизводство заряженных частиц, без чего электрическая дуга не может существовать.

Освободившиеся электроны устремятся к аноду, получая энергию от электрического поля (анод притягивает, катод отталкивает). Количество этой энергии зависит от разности потенциалов изделия и электрода. Часть получаемой энергии электроны будут передавать молекулам воздуха или парам металла, разогревая их до высокой температуры, а часть — на непрерывное воспроизводство заряженных частиц, без чего электрическая дуга не может существовать.

Ионизация элементов. Известно, что на периферии положительно заряженных ядер атомов находятся электроны. Электроны, расположенные на внешней орбите, связаны с атомом слабее, чем находящиеся на внутренних орбитах. Если эти электроны удалить, электронейтральность атома нарушится, он превратится в положительно заряженный ион. Для ионизации атомов необходимо затратить определенную работу:

Элемент Работа ионизации, эВ

Цезий (Cs)………………………………………………………………………………….. 3,88

Калий (К). ………………………………………………………………………………….. 4,30

………………………………………………………………………………….. 4,30

Натрий (Na)……………………………………………………………………………… 5,11

Алюминий (А1)………………………………………………………………………….. 5,98

Кальций (Са)…………………………………………………………………………….. 6,11

Хром (Сг)…………………………………………………………………………………… 6,76

Марганец (Мп)………………………………………………………………………….. 7,43

Никель (Ni)………………………………………………………………………………… 7,63

Медь (Си)………………………………………………………………………………….. 7,72

Железо (Fe)………………………………………………………………………….. …… 7,83

…… 7,83

Кремний (Si)……………………………………………………………………………… 8,15

Водород (Н)…………………………………………………………………………….. 13,60

Кислород (О)…………………………………………………………………………… 13,60

Азот (N)…………………………………………………………………………………… 14,52

Фтор (F)……………………………………………………………………………………. 18,6

Масса иона металла, практически равная массе нейтрального атома, в тысячи раз больше массы электрона, например для железа — примерно в сто тысяч раз. Поэтому при равных значениях кинетической энергии mV2/2 электрона и иона скорость электрона более чем в 300 раз превосходит скорость иона железа. В связи с малой массой электроны при ударе по какой-либо частице могут передать ей почти всю запасенную энергию. В то же время при ударе нейтрального атома таким же атомом или ионом может быть передано не более половины запасенной энергии.

В то же время при ударе нейтрального атома таким же атомом или ионом может быть передано не более половины запасенной энергии.

Прикатодная область сварочной дуги. Область, включающая положительный пространственный заряд и простирающаяся до катода, называется прикатодной областью электрической дуги. Несмотря на очень малую протяженность этой области, в основном именно в ней образуются элементарные электрические заряды, без которых электрический ток в газах и парах невозможен.

В начальный момент отрыва электрода от металла, на коротком пути, электрон приобретает большой запас кинетической энергии и лишь частично тратит се на нагрев газов и паров. Налетая на нейтральный атом, электрон способен ионизировать его, т. е. выбить из него новый электрон. В результате вместо нейтрального атома и электрона появятся положительно заряженный ион и два электрона.

Многочисленность случаев ионизации приводит к созданию вблизи катода пространственного положительного заряда. В результате между катодом и пространственным зарядом возникает разность потенциалов, называемая катодным падением потенциала UK.

Расстояние от катода до пространственного заряда не превышает тысячной доли миллиметра. Поэтому напряженность электрического поля между катодом и этим зарядом сможет обеспечить выход новых электронов из катода.

Положительные ионы под воздействием электрического поля непрерывно движутся к катоду, достигнув который передают ему свою кинетическую энергию и, захватывая электроны, превращаются в нейтральные атомы. При этом работа, затраченная на ионизацию, возвращается в виде теплоты. Большая часть энергии, получаемой катодом, расходуется на расплавление металла.

Столб сварочной дуги. Часть электрической дуги, непосредственно примыкающая к прикатодной области, называется столбом дуги.

В этой части дуги, имеющей протяженность в несколько миллиметров, происходит, в основном, перенос электронов, образующих — ся у катода. Затрата энергии на перенос готовых зарядов значительно меньше, чем на их образование, поэтому напряженность электрического поля в столбе дуги будет во много раз меньше, чем в прикатодной области. Электрическая энергия в столбе дуги расходуется, главным образом, на нагрев газов и паров, через которые движутся электроны. При этом на нейтральные частицы электрическое поле не воздействует, такие частицы непрерывно уходят из столба дуги в окружающее пространство, унося с собой полученную энергию. Часть энергии теряется также на излучение и на ионизацию весьма небольшого количества атомов.

Электрическая энергия в столбе дуги расходуется, главным образом, на нагрев газов и паров, через которые движутся электроны. При этом на нейтральные частицы электрическое поле не воздействует, такие частицы непрерывно уходят из столба дуги в окружающее пространство, унося с собой полученную энергию. Часть энергии теряется также на излучение и на ионизацию весьма небольшого количества атомов.

Температуру столба сварочной дуги оценивают в 5000-6500 °С. При такой температуре возможна термическая ионизация нейтральных атомов. Образующиеся электроны направляются к аноду, как и электроны из прикатодной области, а положительно заряженные ионы движутся к катоду. Однако количество элементарных зарядов, образующихся в столбе дуги, составляет не более одного процента от их общего количества. Поэтому они не оказывают существенного влияния на характеристики расплавления металла электрода и свариваемого изделия.

Прианодная область. Эта область находится между анодом и столбом дуги. Ее протяженность несколько больше протяженное™ прикатодной области. У поверхности анода ток переносят только электроны, поступающие, главным образом, из столба дуги.

Ее протяженность несколько больше протяженное™ прикатодной области. У поверхности анода ток переносят только электроны, поступающие, главным образом, из столба дуги.

Образование электронов и положительных ионов в этой области происходит в сравнительно малом количестве вблизи анода вследствие ионизации нейтральных атомов электронами с повышенной энергией, разгоняемых электрическим полем. Возникающие на границе прианодной области со столбом дуги положительные ионы формируют пространственный положительный заряд, препятствующий движению электронов к аноду. Поэтому между анодом и пространственным зарядом возникает разность потенциалов, называемая анодным падением потенциала U. d.

Напряженность электрического поля вблизи анода будет весьма значительной, но меньше напряженности поля у катода.

Электроны, разогнанные электрическим полем, передают аноду свою кинетическую энергию, а также возвращают в виде теплоты работу выхода электронов, затрачиваемую на их извлечение из катода. Основная часть получаемой энергии расходуется на нагрев и расплавление анода, а некоторая — на излучение и на разогрев атмосферы, окружающей анод.

Основная часть получаемой энергии расходуется на нагрев и расплавление анода, а некоторая — на излучение и на разогрев атмосферы, окружающей анод.

Рис. 17. Схема изменения напряжения в сварочной дуге: /д — длина дуги; 1К — длина прикатодной области; 1С — длина столба дуги; /а — длина прианодной области; UR — напряжение на дуге; UK — катодное падение потенциала; UR — анодное падение потенциала; Uc — падение потенциала в столбе дуги

Из сопоставления явлений на катоде и аноде видно, что количество электронов, расходуемых катодом в единицу времени на эмиссию и нейтрализацию положительных ионов, равно количеству электронов, поступающих на анод. Генератором тока эти электроны вновь поставляются на катод.

Из графика изменения напряжения в сварочной дуге по всей ее длине (рис. 17) видно, что в прикатодной области напряжение UK стремительно возрастает. В связи с малой протяженностью области и высоким значением UK напряженность имеет весьма большое значение Ек = UK/eK, обеспечивающее выход электронов из катода и их последующий разгон до высокой энергии, необходимой для ионизации нейтральных атомов. Противоположная ситуация в столбе дуги, поэтому его напряженность Ес = Uc/ec будет иметь небольшое значение.

Противоположная ситуация в столбе дуги, поэтому его напряженность Ес = Uc/ec будет иметь небольшое значение.

В прианодной области ток переносят электроны, поступающие, главным образом, из столба дуга. Лишь небольшая их часть образуется вблизи анода при ионизации нейтральных атомов. На это расходуется меньшее количество энергии, чем в прикатодной области. Поэтому падение напряжения определяют массой металла, наплавленного в процессе сварки за 1 ч, приходящейся на силу тока в 1 А, характеризуя, таким образом, удельную производительность сварки. Коэффициент наплавки существенно зависит от состава покрытия и полярности, на которой выполняют сварку. Другой нормируемой характеристикой электродов является их расход — масса (кг), необходимая для получения 1 кг наплавленного металла. Приведенные две характеристики необходимы при выборе марки и требуемого количества электродов для выполнения сварочных и нанлавочных работ.

Еще одной характеристикой электродов является коэффициент расплавления ар. Его значение определяют массой расплавленного электрода в граммах за 1 ч при прохождения тока в 1 А. Для определения влияния различных факторов на скорость плавления электродов коэффициент расплавления более пригоден, чем коэффициент наплавки, так как при его расчете не учитывают потери металла на угар и брызги.

Его значение определяют массой расплавленного электрода в граммах за 1 ч при прохождения тока в 1 А. Для определения влияния различных факторов на скорость плавления электродов коэффициент расплавления более пригоден, чем коэффициент наплавки, так как при его расчете не учитывают потери металла на угар и брызги.

В табл. 14 приведены опытные данные о влиянии тонкого покрытия из различных веществ, нанесенных на стержни из низкоуг — леродистой стали, на значения коэффициента расплавления при сварке на прямой и обратной полярности. Из таблицы видно, что при сварке на прямой полярности (на электроде (-)) коэффициент расплавления самым существенным образом зависит от вида компонента, составляющего покрытие электрода. При сварке на обрат-

ной полярности (на электроде (+)) этот коэффициент изменяется значительно меньше.

В связи со сложностью и неполной изученностью вопроса остановимся лишь на основных, наиболее вероятных причинах выявленной закономерности. Отметим, что ряд веществ, нанесенных на катод, существенно снижает работу выхода электронов. К таким веществам относят пленки оксидов металлов, в первую очередь — щелочно-земельных металлов. Приближенно оценим баланс (приход и расход) теплоты на катоде и аноде с учетом влияния веществ, нанесенных на стержень.

К таким веществам относят пленки оксидов металлов, в первую очередь — щелочно-земельных металлов. Приближенно оценим баланс (приход и расход) теплоты на катоде и аноде с учетом влияния веществ, нанесенных на стержень.

Катод получает теплоту за счет кинетической энергии положительных ионов, разогнанных электрическим полем, работы, затраченной на ионизацию, частично возвращаемой катоду при захвате ионами электронов из катода. Катод отдает теплоту выходящим из него «горячим» электронам, имеющим большой запас энергии. Выход таких электронов охлаждает катод.

При наличии на катоде пленок, снижающих работу выхода электрона, для извлечения электронов из катода необходимо меньшее катодное падение потенциала. Следовательно, потребуется меньший пространственный положительный заряд, составленный меньшим количеством положительных ионов. Число положительных ионов, поступающих на катод, и энергия каждого из них будут уменьшаться, что приведет к снижению коэффициента расплавления электрода.

Предположим теперь, что на электрод нанесено покрытие, содержащее атомы элементов, на ионизацию которых требуется затратить малое количество работы. Очевидно, чем меньшая работа требуется на ионизацию атомов, тем меньше ее количество получит катод при переходе ионов в нейтральные атомы. Важно отметить, что чем больше масса каждого из положительных ионов, тем медленнее они будут двигаться к катоду и тем меньшее их количество потребуется для формирования необходимого пространственного заряда. Поэтому наличие в покрытии электродов веществ, атомы которых обладают большой массой, требуют малых затрат работы на ионизацию и снижают работу выхода электронов, приводит к резкому уменьшению коэффициента расплавления электродов при сварке на прямой полярности. Как видно из табл. 14, такими веществами являются углекислый барий и особенно углекислый цезий, атомы которого почти в 2,5 раза массивней атомов железа, а работа на ионизацию составляет всего 3,88 эВ.

Если атомы металла стержня требуют для ионизации меньше энергии, чем атомы покрытия, то они будут ионизироваться в первую очередь, ЧТО И определяет значение СХр. Здесь проявляется принцип минимума: электрическая дуга горит при минимально возможной затрате энергии.

Здесь проявляется принцип минимума: электрическая дуга горит при минимально возможной затрате энергии.

Анод получает теплоту за счет кинетической энергии электронов, разогнанных электрическим полем, и работы выхода электронов, возвращаемой аноду. Если теплота, расходуемая электродом, когда он является катодом, зависит от соотношения получаемой и отдаваемой энергий, то при сварке на обратной полярности электрод энергию только получает. Поэтому возможностей для вариации количества получаемой теплоты будет меньше.

Наличие в атмосфере дуги атомов с низким значением работы их ионизации снизит анодное падение потенциала. Поэтому электроны придут на анод с меньшим запасом энергии, что снизит скорость плавления электрода. Однако в связи со сравнительно малым значением пространственного заряда перед анодом коэффициент расплавления снизится в меньшей степени, чем при сварке на прямой полярности.

Сварка на переменном токе. Большая часть выпускаемых электродов предназначена для сварки на переменном токе, что связано с низкой стоимостью и экономичностью применяемого для этой цели оборудования. Рассмотрим особенности сварочной дуги переменного тока и некоторые меры повышения стабильности ее горения.

Рассмотрим особенности сварочной дуги переменного тока и некоторые меры повышения стабильности ее горения.

При сварке на переменном токе дуга угасает в конце каждого ітолупериода, а в начале следующего полупериода должна возбуждаться вновь. В связи с периодическим изменением направления течения тока электрод попеременно становится то анодом, то катодом. При промышленной частоте (50 Гц) промежуток времени между двумя последовательными угасаниями дуги равен длительности одного полупериода и составляет 0,01 с. За это время дуга должна возникнуть, развиться и угаснуть вновь. Непосредственно после угасания дуги в междуговом промежутке остаются еще положительные ионы и электроны. Помимо этого, с расплавленного торца электрода и с поверхности сварочной ванны, нагретых до высокой температуры, вылетает малое количество электронов, энергия которых внутри металла превышает работу выхода (термоэлектронная эмиссия).

Одновременное присутствие в междуговом промежутке электрических зарядов противоположных знаков снижает скорость их рассеивания в связи с наличием взаимного притяжения.

Если к моменту возникновения и нарастания напряжения заряженные частицы (особенно положительные ионы) сохранятся в дуговом промежутке в достаточном количестве, то электрическая дуга легко возникнет и разовьется. Это происходит следующим образом: электроны устремляются к вновь образованному аноду, нагревая при этом атмосферу дуги, а положительно заряженные ионы устремляются к катоду и, формируя пространственный положительный заряд, обеспечивают выход электронов из катода. Далее все будет происходить так, как это наблюдается в процессе первоначального возбуждения дуги при сварке на постоянном токе. Подобный механизм повторного возбуждения и горения дуги имеет место при сварке на переменном токе электродами с рутиловым покрытием, в состав которого входят оксиды калия и другие легко ионизируемые элементы.

Если к моменту нарастания напряжения после перехода тока через нуль концентрация заряженных частиц (особенно положительных ионов) будет недостаточна, то дуга не сможет возбудиться вновь. Это происходит, например, при попытке сварки голыми электродами (стержнями).

Это происходит, например, при попытке сварки голыми электродами (стержнями).

Исходя из изложенного, видно, что стабильность сварочной дуги будет повышаться при введении в покрытие легко ионизируемых элементов, а также при увеличении диаметра электродов или силы сварочного тока. Последнее связано с тем, что повышение мощности дуги приводит к росту ее температуры, а следовательно, к увеличению времени существования положительных ионов.

Противоположно влияние атомов элементов-деионизаторов, обладающих сродством к электронам и способных образовывать довольно стойкие отрицательные ионы. Сродством к электрону называют количество энергии, выражаемой обычно в электрон-вольтах, которое выделяется при присоединении электрона к нейтральному атому. Обратное разложение отрицательного иона на нейтральный атом и электрон требует затраты такого же количества работы (энергии).

Ниже приведено сродство ряда элементов к электрону:

Элемент Сродство к электрону, эВ

С1… ……………………………………………………………………………………………. «..3,7

……………………………………………………………………………………………. «..3,7

F…………………………………………………………………………………………………… 3,6

Вг………………………………………………………………………………………………….. 3,5

Si………………………………………………………………………………………………….. 1,8

О…………………………………………………………………………………………………… 1,5

Механизм возникновения атомов элементов-деионизаторов следующий: во время перехода тока через нуль действие электрического поля прекращается. Электроны, находящиеся в междуго — вом промежутке, в результате многочисленных столкновений с различными частицами быстро теряют энергию и, встречаясь с атомами элементов-деионизаторов, присоединяются к ним с выделением энергии связи. В результате вместо легких и подвижных электронов образуются массивные отрицательно заряженные ионы.

В результате вместо легких и подвижных электронов образуются массивные отрицательно заряженные ионы.

Чем больше сродство атома к электрону, тем большая возможность образования отрицательного иона. Отметим, что при высоких скоростях электронов вероятность образования отрицательных ионов очень мала. Поэтому при установившемся дуговом разряде (сварка на постоянном токе) они практически отсутствуют.

Рассмотрим механизм снижения стабильности сварочной дуги отрицательными ионами. Отрицательные ионы образуются в любом участке междугового пространства, в частности, у вновь возникающего катода. Обладая во много тысяч раз большей массой, чем электрон, они начнут медленно отходить от катода, на который в начале полупериода будет подаваться напряжение. При этом действие пространственного положительного заряда, формирующегося из оставшихся положительных ионов, будет еще более ослабляться нейтрализующим влиянием отрицательных ионов. Поэтому напряженность поля у катода не сможет обеспечить выход необходимого количества электронов, и дуга угаснет.

Для изготовления электродов с основным покрытием по металлургическим соображениям широко используют плавиковый шпат (CaF2) в виде плавиковошпатового концентрата. При высокой температуре сварочной дуги он частично диссоциирует с выделением фтора При сварке на постоянном токе это не влияет на стабильность дуги. Однако при сварке на переменном токе достаточно ввести в покрытие 2-4% плавикового шпата, чтобы стабильность горения дуги существенно снизилась. Указанное обстоятельство необходимо учитывать на практике.

Для облегчения первоначального возбуждения сварочной дуги в современном электродном производстве часто используют ионизирующие покрытия, наносимые на оголенный торец электрода

Электроды постоянного и переменного тока внешне не отличаются. Но с завода уже указано для каких токов они разработаны, а именно это стержень электрода и покрытие, полярности и положения при которых можно выполнять сварку,рекомедуемый ток при сварке тех или иных металлов. В чем основные различия переменного и постоянного тока. В том что на электрод при сварке подается ток либо переменно с какой либо частотой, а именно это 50 герц либо постоянно. Возьмем к примеру электроды уони. Они предназначены для постоянного тока. Если взять и попробовать варить переменным то они будут прилипать либо дуга будет гулять или вовсе не будет стабильной дуги.

В том что на электрод при сварке подается ток либо переменно с какой либо частотой, а именно это 50 герц либо постоянно. Возьмем к примеру электроды уони. Они предназначены для постоянного тока. Если взять и попробовать варить переменным то они будут прилипать либо дуга будет гулять или вовсе не будет стабильной дуги.

Давайте рассмотрим ток постоянный и переменный . Буду начинать с переменного так как это будет проще всего понять.

И так как у на работает переменный ток и постоянный при сварке электродом. Я нарисую наглядно.

А теперь посмотрим как поступает к нам переменный ток в дома. Все знают что есть фаза и есть ноль. Ноль это как минус но не совсем так. Ну да ладно рассмотрим фазу переменного тока и как она работает. Переменный ток то он есть то его нет то он опять есть.

Как видим переменный ток то в одну сторону возрастает то в другую (красная линия показано как возрастает то в одну то в другую) то есть ток меняется. Вот почему при сварке электродами переменным током разбрызгивания больше . Ну а постоянный ток тоже как и переменный только пропустив через выпрямитель (поэтому его так называют потому что он выпрямляет ток который на графике ) мы получаем несколько переменных токов которые работают синхронно и образую постоянный ток.

Вот почему при сварке электродами переменным током разбрызгивания больше . Ну а постоянный ток тоже как и переменный только пропустив через выпрямитель (поэтому его так называют потому что он выпрямляет ток который на графике ) мы получаем несколько переменных токов которые работают синхронно и образую постоянный ток.

Из этого можно сделать вывод что качественная сварка получится при сварке постоянным током. Наверное не всем понятно что это на графике изображено. Отвечаю на вопрос чем отличаются электроды постоянного тока от переменного. Например электродами мр-3с можно варить как переменным так и постоянным током любой полярности. А вот уони например только постоянным и только лишь допускается обратной полярностью. Скажу от себя берем электроды для переменного тока и варим постоянным и ни чего не боимся. Многими марками электродов можно варить постоянным током, а переменным нужно смотреть. Теперь

Что такое дуговая сварка? — Определение и типы процессов.

О сварке и сварочном оборудовании.

О сварке и сварочном оборудовании.Дуговая сварка — это тип сварочного процесса, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов.

Источник питания создает электрическую дугу между расходуемым или неплавящимся электродом и основным материалом, используя либо постоянный, либо переменный ток.

Где используется дуговая сварка?

Этот общий процесс присоединения используется во всех отраслях промышленности, включая автомобилестроение, аэрокосмическую, нефтегазовую, энергетическую и строительную отрасли.

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивное тепло, которое плавит металл в месте соединения двух заготовок.

Дуга может быть направлена вручную или механически по линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и плавится в сварочную ванну, одновременно подавая присадочный металл в соединение.

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагревании до высоких температур дугой, используется защитный газ или шлак, чтобы минимизировать контакт расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают с образованием металлургической связи.

Какие бывают виды дуговой сварки?

Этот процесс можно разделить на два разных типа: с плавящимся и неплавящимся электродом.

Методы расходуемых электродов

- Сварка металлов в инертном газе (MIG) и сварка металлов в активном газе (MAG)

- Также известная как газовая дуговая сварка металла (GMAW), использует защитный газ для защиты основных металлов от загрязнения.

Дуговая сварка защищенного металла (SMAW)

Также известная как ручная дуговая сварка металлом (MMA или MMAW), дуговая сварка в защитном флюсе или сварка стержнем — это процесс, при котором дуга возникает между металлическим стержнем (электрод с покрытием из флюса) и заготовкой, при этом поверхность стержня и заготовки плавится. сформировать сварочную ванну. Одновременное плавление флюсового покрытия на стержне приведет к образованию газа и шлака, защищающего сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

сформировать сварочную ванну. Одновременное плавление флюсового покрытия на стержне приведет к образованию газа и шлака, защищающего сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Дуговая сварка порошковой проволокой (FCAW)

Созданная как альтернатива SMAW, FCAW использует непрерывно запитанный расходный порошковый электрод и источник постоянного напряжения, что обеспечивает постоянную длину дуги. В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, чтобы обеспечить защиту от загрязнения.

Дуговая сварка под флюсом (SAW)

Часто используемый процесс с непрерывной подачей расходуемого электрода и защитным слоем плавкого флюса, который становится проводящим при расплавлении, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. ESW основывается на зажигании электрической дуги до того, как добавка флюса погасит дугу. Флюс плавится по мере того, как расходный материал проволоки подается в ванну расплава, что создает расплавленный шлак на поверхности ванны. Тепло для плавления проволоки и кромок пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока. Две медные башмаки с водяным охлаждением следят за ходом процесса и предотвращают стекание расплавленного шлака.

Дуговая сварка шпилек (SW)

Подобно сварке оплавлением, SW соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся, чтобы создать соединение, с другой металлической деталью.

Методы использования неплавящегося электрода

Сварка вольфрамом в инертном газе (TIG)

Также известная как газовая вольфрамовая дуговая сварка (GTAW), использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и расплавленной ванны от атмосферного загрязнения.

Плазменно-дуговая сварка (PAW)

Подобно TIG, PAW использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса резака. Электрическая дуга используется для ионизации газа в горелке и создать плазму, которую затем протирают через отверстие тонкой в аноде, чтобы достигнуть опорной плиты. Таким образом плазма отделяется от защитного газа.

Типы стержней

В дуговом процессе используются различные стержни, которые имеют разные сильные и слабые стороны и способы применения, которые могут повлиять на качество сварки. Стержень подсоединяется к сварочному аппарату, и через него пропускают ток, чтобы соединить детали вместе.

В некоторых случаях, например, при SMAW, стержни плавятся, становясь частью сварного шва — это расходуемые электроды. В других случаях, например, при TIG, стержни не должны плавиться — это неплавящиеся электроды.

Стержни обычно имеют покрытие, хотя точный тип покрытия может быть разным. Хотя доступны стержни без покрытия, они встречаются гораздо реже, создают больше брызг и могут затруднить управление дугой.

Хотя доступны стержни без покрытия, они встречаются гораздо реже, создают больше брызг и могут затруднить управление дугой.

Стержни с покрытием лучше уменьшают или устраняют загрязняющие оксиды или серу. Три типа покрытия включают целлюлозу, минералы. или их комбинация.

Независимо от того, с покрытием или без покрытия, необходимо выбрать правильный стержень для создания чистых, прочных сварных швов с правильным качеством валика.

Преимущества дуговой сварки

Есть много преимуществ по сравнению с другими сварочными процессами. Поскольку стоимость оборудования относительно невысока, это доступный метод, который также требует меньшего количества оборудования из-за отсутствия газа.

Это портативный метод соединения, который также можно использовать на неочищенных металлах. Хотя во многих дуговых процессах используется защитный газ, это не всегда необходимо, что означает, что работа может выполняться независимо от погодных условий, а разбрызгивание не является проблемой.

Недостатки

Хотя у этого процесса очень много преимуществ, есть некоторые недостатки. Этот тип сварки приводит к большему количеству отходов, чем другие методы, а это означает, что стоимость проекта для некоторых работ может быть выше. Этот процесс также требует высокого уровня навыков и обучения сварщиков дуговой сварки, при этом также может быть сложно соединить тонкие материалы с помощью дуговых процессов.

Центр Сварки 21 обладает квалификацией и опытом для предоставления экспертного руководства по любому вопросу, связанному со сваркой и соединением материалов.

Наша команда, состоящая из профессионалов в области сварки, может предоставить квалифицированные консультации по любому вопросу, связанному с соединением материалов.

Оборудование для дуговой сварки | Строительный справочник | материалы — конструкции

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Технология сварки

Плазменно-дуговая резка Сварочные трансформаторы

Электрическая дуговая сварка. Сварка

Электрическая дуговая сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

• по применяемым электродам – дуга с плавящимся и неплавящимся электродом;

• по степени сжатия дуги – свободная и сжатая дуга;

• по схеме подвода сварочного тока – дуга прямого и косвенного действия;

• по роду тока – дуга постоянного и переменного тока;

• по полярности тока – дуга на прямой полярности и дуга на обратной стороне полярности;

• по виду статистической вольт-амперной характеристики – дуга с падающей, возрастающей или жесткой характеристикой;

• по способу защиты сварного шва – в среде защитного газа или под слоем флюса.

Сварочной дугой называют устойчивый длительный разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами) либо между электродом и изделием.

Сварочная дуга существует при токах от десятых долей ампера до сотен ампер. Дуга характеризуется высокой плотностью тока в электропроводном газовом канале, выделением большого количества тепловой энергии и сильным световым эффектом.

Разряд является концентрированным источником теплоты и используется для расплавления металла при сварке. Дуговой разряд тока происходит в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Электрические заряды в сварочной дуге переносятся положительно и отрицательно заряженными частицами. Отрицательный заряд несут электроны, а положительный и отрицательный заряды – ионы. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ называется ионизированным.

Газы, в том числе и воздух, при нормальных условиях не проводят электрического тока. Это объясняется тем, что при нормальных условиях, т. е. при нормальном атмосферном давлении и температуре воздуха 20 °C, воздушная среда состоит из нейтральных молекул и атомов, которые не являются носителями зарядов. Эти молекулы и атомы станут электропроводными в том случае, если в своем составе будут иметь электроны, которые возникают при воздействии на них электрического тока.

Для возникновения электропроводности газов они должны быть ионизированы.

Ионизацией молекулы (атома) называется отщепление одного или нескольких электронов и превращение молекулы (атома) в положительный ион. Если молекулы (атомы) присоединяют к себе электроны, то возникают отрицательные ионы.

Ионизация газа вызывается внешними воздействиями:

• достаточным повышением температуры;

• воздействием различных излучений;

• действием космических лучей;

• бомбардировкой молекул (атомов) газа быстрыми электронами или ионами.

Обратный ионизации процесс, при котором электроны, присоединяясь к положительному иону, образуют нейтральную молекулу (атом), называется рекомбинацией.

При обычных температурах ионизацию можно вызвать, придав уже имеющимся в газе электронам и ионам при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать, воздействуя световыми, ультрафиолетовыми, рентгеновскими лучами, радиоактивным излучением.

Однако, исходя из практической точки зрения и в целях безопасности использования, применяют другие способы ионизации.

Так как в металлах имеется большая концентрация свободных электронов, то можно извлечь эти электроны из объема металла. Существует несколько способов извлечения электронов из металла.

Для сварки электрической дугой имеют значение два способа:

• термоэлектронная эмиссия, при которой происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

• автоэлектронная эмиссия. При автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля. Приложенное извне электрическое поле изменяет потенциальный барьер у поверхности металла и облегчает выход электронов, имеющих большую энергию и могущих преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах газа значительная часть молекул обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры общее число столкновений между молекулами увеличивается. При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

Прохождение электрического тока через газы называется электрическим разрядом.

Дуговой разряд является одним из видов электрического разряда.

Существуют и другие виды электрического разряда в газах:

• искровой кратковременный разряд, который происходит при мощности источника питания, недостаточной для поддержания устойчивого дугового разряда;

• коронный разряд, возникающий в неоднородных электрических полях и проявляющийся в виде свечения ионизированного газа;

• тлеющий разряд, который возникает при низких давлениях газа (например, в газосветных трубках).

Для сварки металлов применяется, в основном, электрическая дуга прямого действия, т. е. используется дуговой разряд между изделием и электродом. В такой дуге одним электродом является металлический или угольный стержень, а вторым – свариваемое изделие.

К электродам подводится питание – электрический ток. Ток вырабатывается специальным устройством – источником питания. Источники питания вырабатывают переменный или постоянный ток. В дуге выделяют несколько областей (рис. 3):

1 – катод;

2 – катодная область;

3 – столб дуги;

4 – анодная область;

5 – анод.

Рис. 3. Основные области электрической дуги и распределение потенциала в дуге

Каждая из выделенных областей отличается своими физическими явлениями, протекающими в ней. Участки, непосредственно примыкающие к электродам, называют, соответственно, анодной и катодной областями. Положительный электрод – анод, а отрицательный электрод – катод. Длина анодной и катодной областей очень мала – от нескольких длин свободного пробега нейтральных атомов в катодной области – 1?10–5 см и до длины свободного пробега электрона в анодной области – 1?10–3 см. Между этими областями располагается наиболее протяженная высокотемпературная область (0,05–0,5 см) разряда – столб дуги.

Распределение электрического потенциала по длине дуги неравномерное. Возле электродов имеют место скачки падения потенциалов, вызванные условиями прохождения электрического тока на границе между ионизированным газом и металлическими электродами. Дуговой разряд обязан своим существованием процессам на катоде. Катод является «поставщиком» электронов. Причины выхода электронов – в существовании термоэлектронной и автоэлектронной эмиссии, упоминавшейся выше.

Электроны, эмитированные из катода, ускоряются под действием электрического поля. На внешней границе катода электроны сталкиваются с молекулами и атомами газа, находящегося в межэлектродном пространстве. При упругих столкновениях при попадании электронов в молекулы повышается температура газа. При неупругих столкновениях электроны, передавая частицам энергию, производят ионизацию газа.

В результате интенсивной термической ионизации столб дуги представляет собой ионизированный газ, состоящий из электронов и ионов – плазму. Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

В результате интенсивной бомбардировки поверхностей электродов ионами и электронами происходит мгновенное разогревание металла. При этом 43–43 % общей подводимой мощности выделяется на аноде, 36–38 % выделяется на катоде, 20–21 % мощности уходит в окружающую среду через излучение и конвекцию паров и газов, а остальные потери мощности – на разбрызгивание и угар свариваемого металла. При сварке, как правило, анодом служит свариваемая деталь.

При сварке угольным электродом температура в катодной области достигает 3200 °C, в анодной области 3900 °C. При сварке металлическим электродом температура катодной области составляет 2400 °C, а анодной – 2600 °C. В столбе дуги температура достигает 6000–7000 °C.

Различная температура анодной и катодной областей используется для решения технологических задач. Например, при сварке тонколистовых металлов катодом является сама деталь, а анодом – электрод.

Данный текст является ознакомительным фрагментом.

Ручная электрическая дуговая сварка — технология сваривания

Главная » Виды сварки » Ручная дуговая » Как правильно варить ручной дуговой сваркой?

0

Опубликовано: 12.04.2017

Ручная и автоматическая дуговая сварка выполняется парой неплавких угольных (графитовых) или одним плавким сварочным электродом. В первом случае электрическая дуга возникает между двумя электродами. Она обладает настолько высокой температурой, что свариваемые детали и присадочный материал оплавляются до полужидкого состояния, заполняя стык между двумя деталями сварочным швом.

Во втором случае электрическая дуга возникает между плавким электродом и металлической поверхностью свариваемых деталей. Во избежание удара тока последние необходимо обязательно заземлять! Зазор между ними заполняется расплавленным металлом, который капает в стык с электрода.

Оглавление:

- Преимущества ручной дуговой сварки

- Процедура выполнения дуговой сварки

- Особенности дуговой сварки

- Что влияет на качество и размеры сварного шва?

- Как варить швы в разных положениях?

- Нижнее положение

- Вертикальное положение

- Потолочное положение

Преимущества ручной дуговой сварки

Данная электросварка позволяет:

- сваривать металл в ограниченном пространстве;

- быстро производить сварочные работы;

- работать с обширной номенклатурой марок стали. Это объясняется богатым выбором электродов, отличающихся своим химическим составом;

- простота выполнения процедуры, которая под силу даже малоопытному сварщику.

Впрочем, качество и крепость получаемого результата очень сильно зависят именно от опыта сварщика.

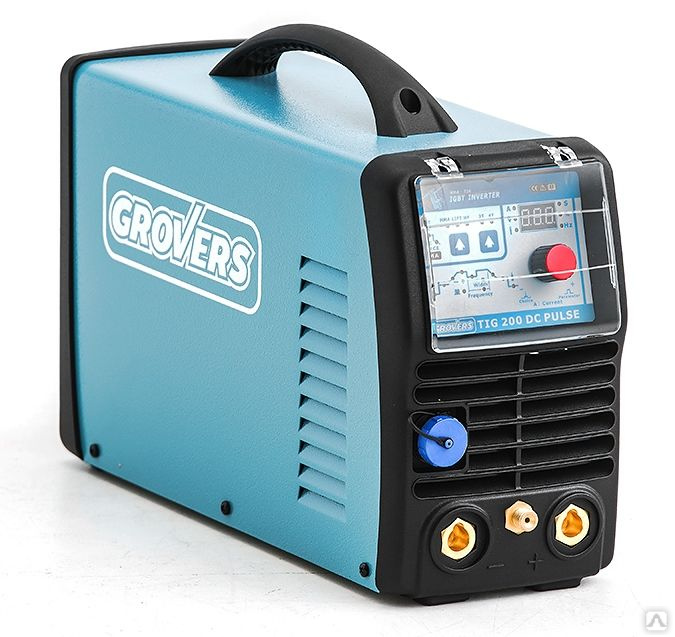

Для того чтобы варить дуговой сваркой при помощи постоянного тока, вам потребуются инверторы. А это весьма дорогостоящий электроприбор. С другой стороны, инверторная сварка характеризуется меньшим потреблением электроэнергии, что в длительной перспективе окупает стоимость приобретения инвертора.

Процедура выполнения дуговой сварки

При выполнении дуговой сварки двумя неплавкими электродами электрическая дуга возникает в любом положении. При сварочных работах одним плавкими электродом электрическая дуга появляется при прикосновении последнего к металлической поверхности и отделении электрода от детали на 3 мм.

Но и в первом, и во втором случае электроды необходимо держать как можно ближе к поверхности свариваемых деталей. От этого будет зависеть температура электрической дуги и, соответственно, скорость и качество выполнения сварочных работ.

Опытные сварщики определяют оптимальное расстояние по равномерному и однотонному звуку. Если расстояние оказывается слишком большим, возникает резкий звук, часто прерываемый громкими хлопками. Если дистанция оказывается слишком большой, электрическая дуга разрывается. В этом случае сварку следует продолжить с точки разрыва.

Особенности дуговой сварки

Ручная электродуговая сварка при помощи постоянного тока может производиться с прямой и обратной полярностью. При прямой полярности на электроды подводят «минус», а на свариваемые детали — «плюс». При обратной полярности «минус» и «плюс» меняют местами.

В точке проведения сварки образуется сварочная ванна, состоящая из расплавленного металла и перегретого газового пузыря, из которого выдавливается атмосферный кислород. Это не позволяет металлу окисляться в процессе сварочных работ.

Что влияет на качество и размеры сварного шва?

Качество сварного шва определяется проваром — отношением ширины к глубине сварного шва. Чем шире сварной шов, тем меньше его глубина. И наоборот, меньшая ширина сварного шва свидетельствует о его большей глубине.

Чем шире сварной шов, тем меньше его глубина. И наоборот, меньшая ширина сварного шва свидетельствует о его большей глубине.

На качество выполняемых сварных ворот также влияет сила тока, от которого увеличивается глубина проплава. Обратите внимание, при равной силе тока может быть разная глубина проплава. Чем плотнее металл, тем более глубоким будет проплав.

Но на ширину сварного шва сила тока никак не влияет. На него влияет характеристика электрического тока. Так, постоянный ток создает узкий шов, причём это правило особенно заметно при напряжении от 30 В и выше. Электрическая дуговая сварка переменным током образует, наоборот, широкий сварной шов.

Наконец, последний показатель, влияющий на качество и размеры сварного шва, — это напряжение электрической дуги. Точнее, напряжение влияет только на ширину шва: большее напряжение — большая ширина, меньшее напряжение — меньшая ширина.

При выполнении сварочных работ одинарным плавким электродом вместе с каплями расплавленного металла в сварочную ванну попадает ещё и шлак, содержащийся в электроде.

Химический состав выделяемого шлака серьёзно влияет на качество проводимых сварных работ. В частности, он:

- способствует лучшей металлургической обработке стали;

- улучшает тепловые режимы дуговой сварки и увеличивает скорость сплавления кромок свариваемых деталей;

- оптимизирует формирование сварных швов;

- поддерживает максимальный температурный режим электрической дуги и улучшает её стабильность.

Дуговая сварка под флюсом — ещё одна разновидность выполнения сварочных работ с образованием шлака. Последний образуется при расплавлении флюсовой прослойки, находящейся между электродом и свариваемой поверхностью. По остывании слой шлака отделяется от сварного шва. Отметим, что эта разновидность сварных работ производится только на промышленном оборудовании.

По остывании слой шлака отделяется от сварного шва. Отметим, что эта разновидность сварных работ производится только на промышленном оборудовании.

В заключение отметим, что автоматическая дуговая сварка обеспечивает на порядок лучший результат, чем ручная, именно за счет того, что все параметры сварных работ, и прежде всего расстояние между поверхностью и электродом, контролирует микропроцессор.

Как варить швы в разных положениях?

Ручная и автоматическая дуговая сварка выполняются по различным технологиям, в зависимости от места проведения сварных работ. Рассмотрим, как правильно варить в трёх самых распространенных расположениях сварного шва.

Нижнее положение

Данная технология ручной дуговой сварки требует полного проплавления сечений и предотвращения образования прожогов. Чтобы этого достигнуть, необходимо надёжно закрепить свариваемые детали. Это позволит поддерживать оптимальные размеры ванны сваривания. Для повышения качества можно подложить съёмные медные подкладки.

Вертикальное положение

Сложность данного режима заключается в том, что расплавленные металлы под действием силы тяжести будут стекать вниз, что негативно скажется на качестве образующегося сварного шва.

Поэтому вертикальную сварку выполняют снизу вверх, чтобы расплавленные металлы стекали уже на сформировавшийся сварной шов. Но такая технология существенно замедляет скорость выполнения сварочных работ. Сварка сверху вниз значительно ускорит процесс, но при этом существенно сократится глубина проплава. Качество сварки повысится только при работе с тонкими деталями и при использовании специальных электронов.

Потолочное положение

Ручная дуговая сварка в таком положении крайне сложна. Расплавленный металл сдерживает от того, чтобы не закапать вниз, только сила поверхностного натяжения. Она будет удерживать расплавленный металл лишь при небольшом весе последнего. Поэтому при потолочном сваривании дуговой сварки необходимо максимально уменьшить площадь сварочной ванны. Для этого необходимо регулярно прекращать сварочные работы, чтобы расплавленный металл смог кристаллизоваться.

Поэтому при потолочном сваривании дуговой сварки необходимо максимально уменьшить площадь сварочной ванны. Для этого необходимо регулярно прекращать сварочные работы, чтобы расплавленный металл смог кристаллизоваться.

Сергей Одинцов

tweet

Дуговая сварка — всё о методе сварочного процесса

Дуговая сварка — это тип сварочного процесса, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между расходуемым или нерасходуемым электродом и основным материалом, используя либо постоянный (постоянный ток), либо переменный (переменный ток).

Что вы узнаете:

Дуговая сварка, что это такое?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивную температуру около 3950 ° с, которая плавит металл при соединении двух заготовок.

Электрическая дуга от источника переменного или постоянного тока создает интенсивную температуру около 3950 ° с, которая плавит металл при соединении двух заготовок.

Дуга может быть направлена вручную или механически вдоль линии соединения, в то время как электрод либо просто переносит ток, либо проводит ток и одновременно плавится в сварочной ванне для подачи присадочного металла в соединение.

Поскольку металлы вступают в химическую реакцию с кислородом и азотом в воздухе при нагревании дугой до высоких температур, используется защитный газ или шлак для сведения к минимуму контакта расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают, образуя целостную металлургическую связь. Читайте как сварить алюминий.

Какие бывают виды дуговой сварки?

Этот процесс можно разделить на два разных типа; Методы расходных и не расходуемых электродов.

Методы дуговой сварки с расходном электродов

Сварка металла инертным газом и cварка металла активным газомТакже известный как дуговая сварка металлическим газом, используется защитный газ для защиты основных металлов от загрязнения.

Также известная как ручная дуговая сварка металлом, дуговая сварка с защитой флюсом или сварка в стержне — это процесс, в котором дуга пробивается между металлическим стержнем (покрытым флюсом электрода) и обрабатываемой деталью, причем плавка поверхности стержня и обрабатываемой детали сформировать сварочную ванну. При одновременном плавлении флюсового покрытия на стержне образуются газ и шлак, который защищает сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных материалов с различными значениями толщины материала во всех положениях.

Дуговая сварка порошковой проволокой

Созданный в качестве альтернативы использует электрод с сердечником из флюсового сердечника с непрерывной подачей и источник постоянного напряжения, обеспечивающий постоянную длину дуги. В этом процессе используется либо защитный газ, либо газ созданный флюсом для защиты от загрязнения сварного шва.

Часто используемый процесс с непрерывно подаваемым расходуемым электродом и слоем плавкого флюса, который становится расплавленным при расплавлении, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сваркаВертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. Электрошлаковая сварка полагается на электрическую дугу для запуска до того, как добавление флюса погасит дугу. Флюс плавится, когда расходные материалы из проволоки подают в расплавленную ванну, что создает расплавленный шлак на поверхности ванны. Тепло для плавления краев проволоки и пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока. Две медные колодки с водяным охлаждением следят за ходом процесса и предотвращают вытекание расплавленного шлака.

Дуговая сварка

Подобно мгновенной сварке, дуговая сварка соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся, чтобы создать соединение, к другому металлическому элементу.

Методы дуговой сварки без расходных материалов

Вольфрамовая сварка инертным газомТакже известный как газовая вольфрамовая дуговая сварка, использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и ванны расплава от атмосферного загрязнения.

Плазменная сварка

Плазменная сварка использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса горелки. Электрическая дуга используется для ионизации газа в горелке и создать плазму, которую затем протирают через отверстие тонкой в аноде , чтобы достигнуть опорной плиты. Таким образом, плазма отделяется от защитного газа.

Проверка сварного шва

Для проверки сварных швов их качества используется снимков сварного шва, это наиболее эффективный рентгенографический метод, основан на анализе рентгеновских пленок (снимков) мест варки. Для получения качественных снимков рекомендовано использовать рентгеновскую пленку Аgfa D7 и рентгеновскую пленку Аgfa D4.

Для получения качественных снимков рекомендовано использовать рентгеновскую пленку Аgfa D7 и рентгеновскую пленку Аgfa D4.

Основной принцип, конструкция, работа и применение

Концепция сварки восходит к древним временам, когда основным процессом было соединение двух металлических частей. С развитием техники совершенствовались и технологии сварки. В первые дни 19 -го -го века произошла великая революция в области сварки и использования тепловых ресурсов для процесса сварки. В частности, технологии сварки приобрели известность во время требований к сварке во время Первой и Второй мировых войн. И в основном электродуговая сварка является одним из методов сварки, используемых во многих отраслях промышленности. Поскольку металлы в этом процессе соединяются с помощью электричества, его назвали электродуговой сваркой. Итак, в этой статье обсуждается это понятие и каковы другие его понятия?

Что такое дуговая сварка?

Определение: Это разновидность сварки плавлением, при которой тепло, необходимое для соединения металлов, получают от электрической дуги, которая помещается между электродом и основным металлом. Электрическая дуга возникает, когда два проводника находятся на расстоянии 2-4 мм друг от друга, что обеспечивает непрерывность прохождения тока по всему воздуху. Электрическая дуга создает температуру в диапазоне от 4000 0 C до 6000 0 C.

Электрическая дуга возникает, когда два проводника находятся на расстоянии 2-4 мм друг от друга, что обеспечивает непрерывность прохождения тока по всему воздуху. Электрическая дуга создает температуру в диапазоне от 4000 0 C до 6000 0 C.

Здесь металлический электрод используется для подачи присадочных элементов, и может быть использован либо электрод без покрытия, либо электрод с флюсовым покрытием. Электродуговая сварка может выполняться как с источниками переменного, так и постоянного тока. Понижающий трансформатор используется для подачи переменного тока, а генератор обеспечивает подачу постоянного тока.

Базовую схему электродуговой сварки можно представить следующим образом:

Электродуговая сварка

Электродуговое оборудование

Для соединения металлов посредством электродуговой сварки необходимо следующее оборудование.

Аппарат переменного или постоянного тока

Эта процедура сварки может выполняться с использованием источника постоянного или переменного тока. В зависимости от типа сварки диапазон напряжения составляет от 15 до 45 вольт, а диапазон тока составляет от 30 до 600 ампер. И текущий диапазон выбирается на основе толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры будут варьироваться. Поведение самой процедуры сварки выражается в регулярных коротких замыканиях.

В зависимости от типа сварки диапазон напряжения составляет от 15 до 45 вольт, а диапазон тока составляет от 30 до 600 ампер. И текущий диапазон выбирается на основе толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры будут варьироваться. Поведение самой процедуры сварки выражается в регулярных коротких замыканиях.

Электрод

Это присадочный металл, который используется в качестве вывода электрического тока для создания электрической дуги. Этот присадочный металл может быть использован как в виде прутка, так и в виде проволоки. Эти электроды подразделяются на нерасходуемые и расходуемые. По составу плавящийся аналогичен металлу и при расплавлении становится элементом сварного шва.

Тогда как неплавящийся может быть изготовлен из вольфрама, углерода или графита, где эти материалы не плавятся во время работы.

Отбойный молоток

Этот инструмент используется для удаления любого вида брызг и шлака.

Проволочная щетка

Это разновидность чистящего оборудования, которое используется для удаления частиц отходов, оксидов и шлака.

Другое необходимое оборудование:

- Заземляющие зажимы

- Кабели

- Защита очков

- Перчатки

Принцип электродуговой сварки

Основной принцип этой процедуры сварки заключается в том, что между угольным электродом и металлом возникает электрическая дуга, поддерживающая напряжение около 35-40 вольт. А в промежутке между металлическим электродом и металлом напряжение поддерживается на уровне 15-40 вольт. Генерируемая электрическая дуга связана с теплом и ярким светом по всей длине, и, исходя из этих параметров, температура дуговой сварки варьируется в диапазоне 5000°С.0003 0 C к 5500 0 C.

Процесс

Процесс электрической дуговой сварки , как показано ниже

Здесь одна сторона электрической цепи, которая является анодом, подключена к работе, которая должна быть сваривается, а другая сторона соединяется с металлическим электродом, где другая сторона является катодом. Когда есть оптимальное расстояние между Анодом и Катодом и когда есть циркуляция энергии, будет генерация электронов на стороне катода. Эти электроны будут двигаться к аноду, и когда электроны сталкиваются с анодом, кинетическая энергия преобразуется в тепловую энергию. Так происходит выделение тепла.

Когда есть оптимальное расстояние между Анодом и Катодом и когда есть циркуляция энергии, будет генерация электронов на стороне катода. Эти электроны будут двигаться к аноду, и когда электроны сталкиваются с анодом, кинетическая энергия преобразуется в тепловую энергию. Так происходит выделение тепла.

В то же время на аноде будут генерироваться положительные ионы, которые будут двигаться к катоду, а при столкновении положительных ионов с катодом кинетическая энергия преобразуется в тепловую энергию. Таким образом, происходит выделение тепла и на катоде.

Типы дуговой сварки

Поскольку сварка является наилучшим методом соединения металлов, существует множество видов электродуговой сварки. Основными видами сварки являются MIG, TIG и дуговая сварка.

Сварка MIG