Контактная сварка — презентация онлайн

1. КОНТАКТНАЯ СВАРКА

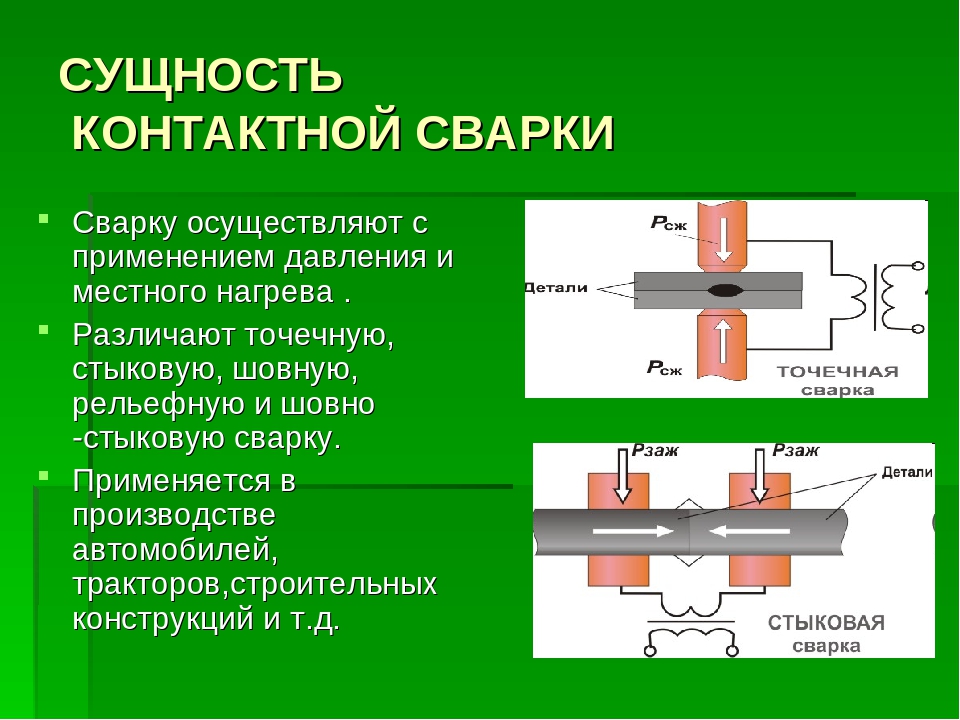

Контактная сварка — это процесс образованиясоединения в результате нагрева металла

проходящим через него электрическим током и

пластической деформации зоны соединения под

действием сжимающего усилия.

КОНТАКТНАЯ СВАРКА

ПО ФОРМЕ

СВАРНОГО

СОЕДИНЕНИЯ

ПО РОДУ

СВАРОЧНОГО ТОКА

ПО ХАРАКТЕРУ

ПРОТЕКАНИЯ

ПРОЦЕССА

Точечная

• Постоянным током

• Оплавлением

Шовная

• Переменным током • Сопротивлением

Стыковая

• Пульсирующим током

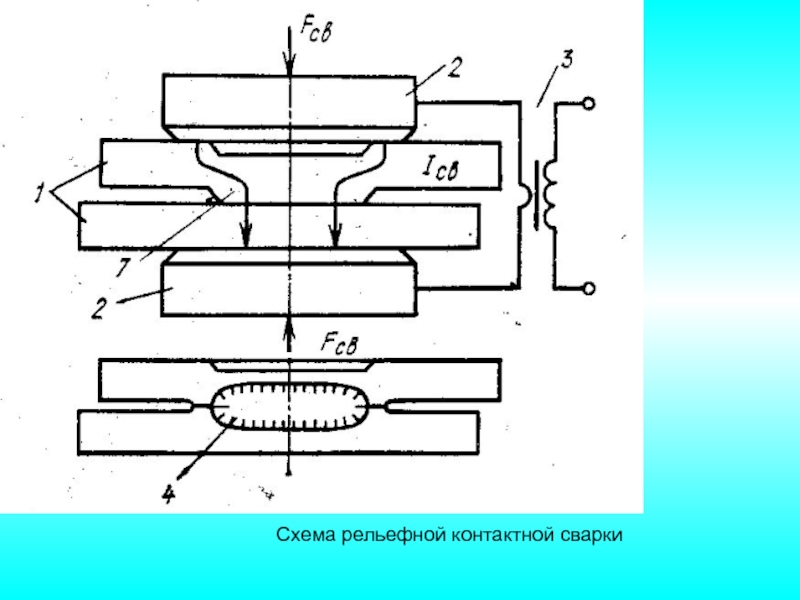

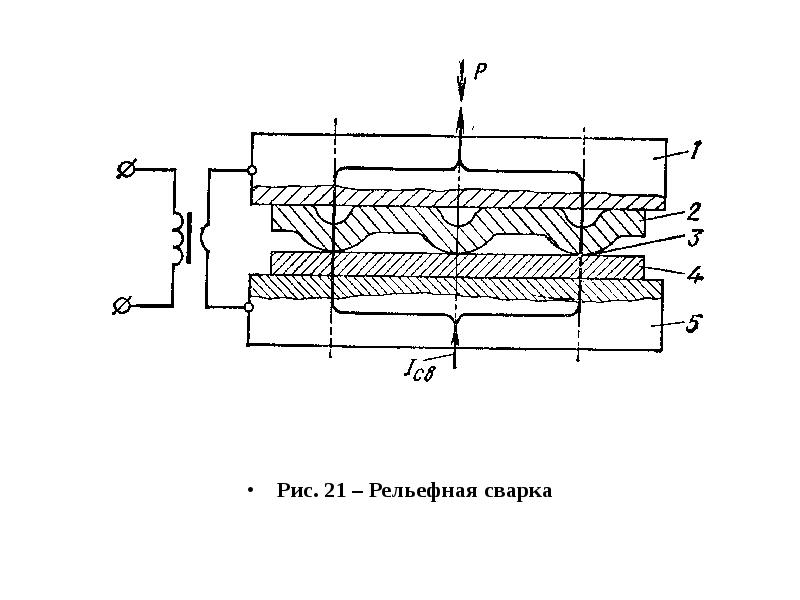

Рельефная

Шовно-стыковая

Преимущества контактной сварки перед другими

способами

— Высокая производительность (время сварки одной точки или

стыка составляет 0,02… 1,0 с)

— Малый расход вспомогательных материалов (воды, воздуха)

— Высокое качество и надежность сварных соединений при

небольшом числе управляемых параметров режима, что снижает

требования к квалификации сварщика

— Экологическая чистота процесса, легко поддающегося

СПОСОБЫ КОНТАКТНОЙ СВАРКИ

точечная

шовная

стыковая

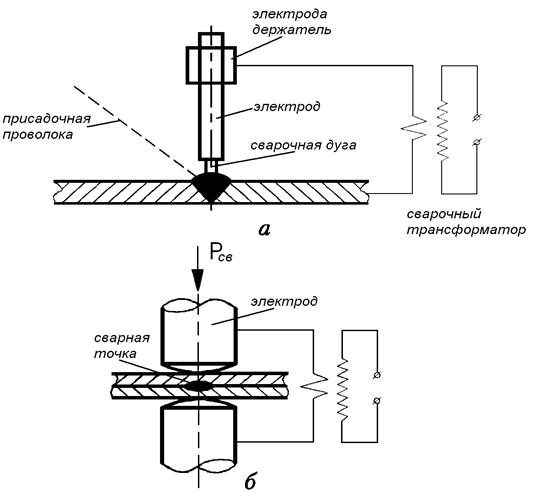

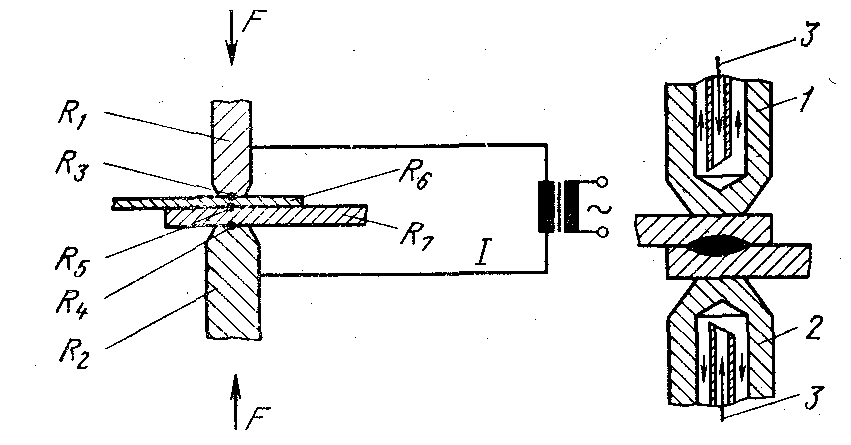

При точечной сварке детали соединяются на отдельных участках их

соприкосновения — точках.

Детали собирают внахлестку, сжимают между

Детали собирают внахлестку, сжимают междуэлектродами из медных сплавов, подключенными ко вторичной обмотке

сварочного трансформатора, и пропускают через место сварки короткий

импульс тока. В контакте между деталями металл расплавляется, образуется

ядро сварной точки. Под действием сжимающего усилия происходит

пластическая деформация металла, по периметру ядра образуется

уплотняющий поясок, предохраняющий ядро от окисления и от выплеска.

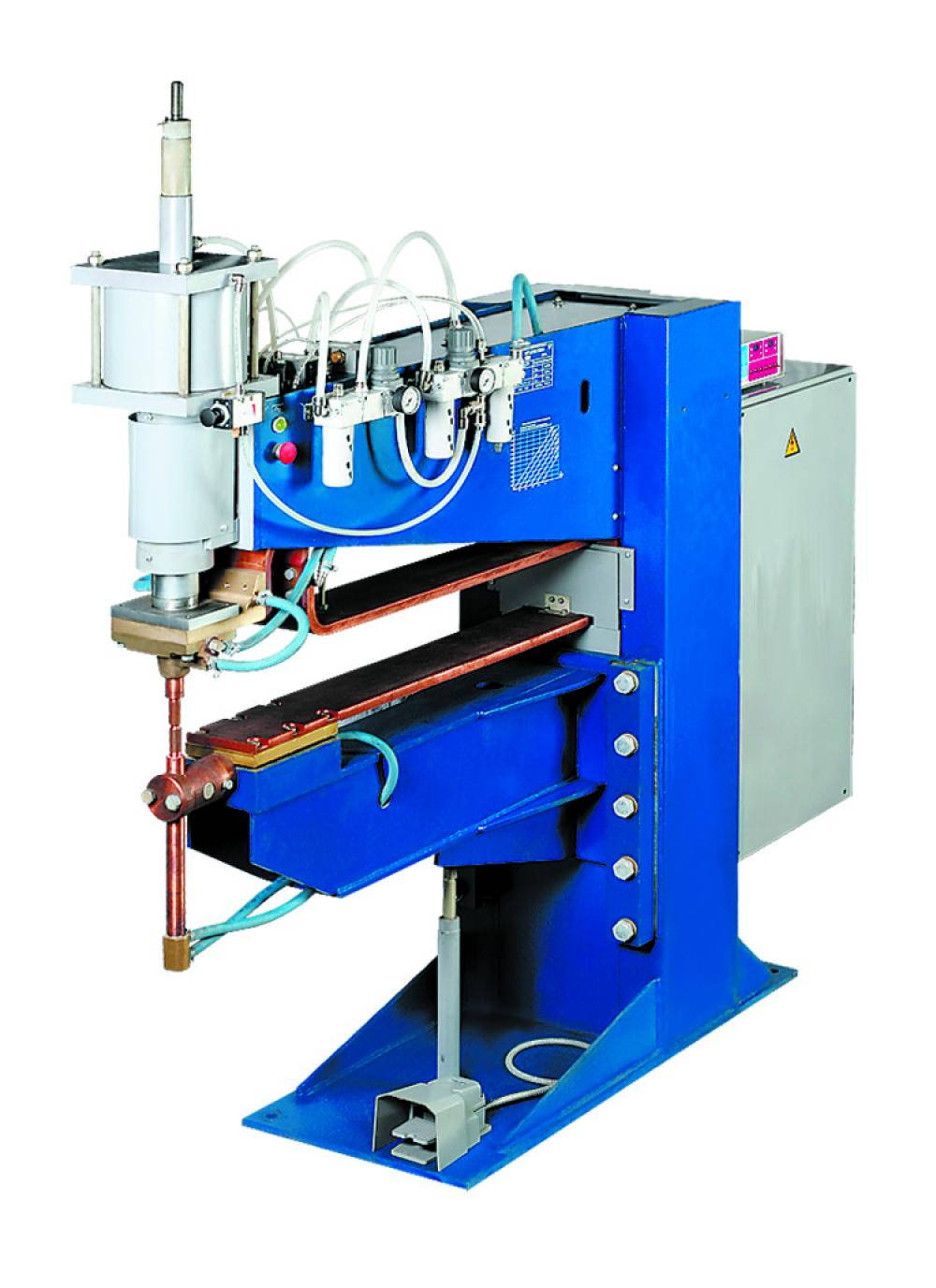

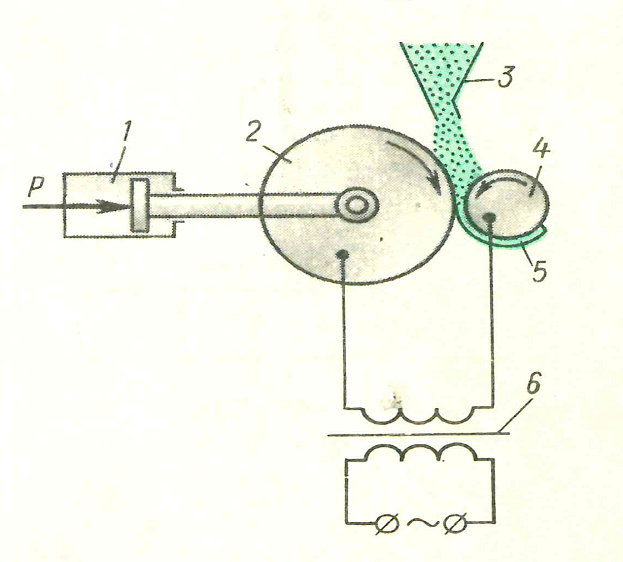

Шовная сварка происходит так же, как и точечная. Разница между

ними в том, что при шовной сварке детали зажимаются между

электродами-роликами которые в процессе сварки вращаются,

перемещая свариваемые детали. Импульсы сварочного тока .

следуют один за другим с установленной паузой между ними.

Совокупность многих точек, взаимно перекрывающих друг друга,

образует сплошной сварной шов.

При стыковой сварке соединяют прутки, профильный

прокат, трубы по всей площади их торцов. Детали

зажимают в электродах-губках, затем прижимают друг к

другу соединяемыми поверхностями и пропускают

сварочный ток.

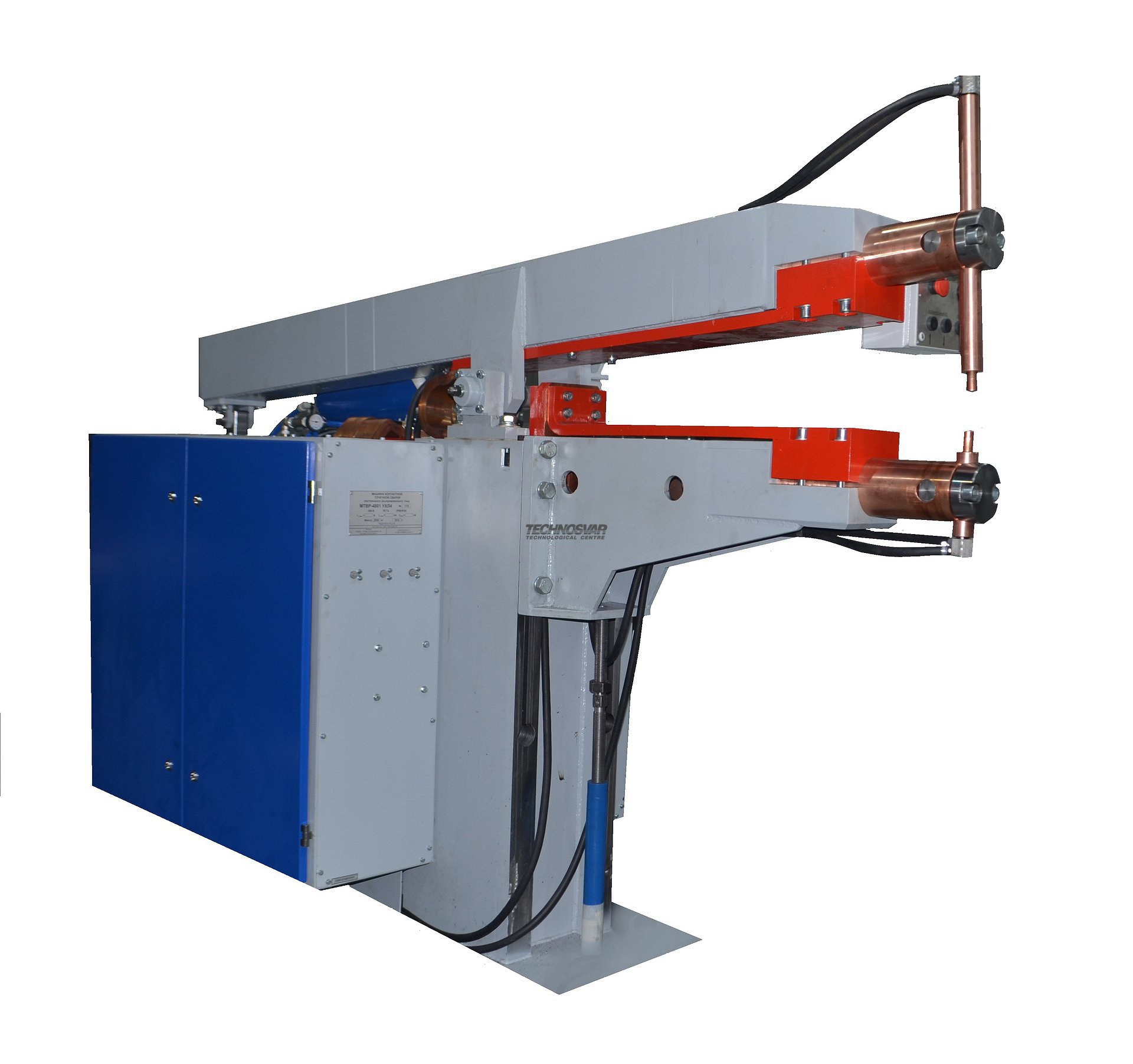

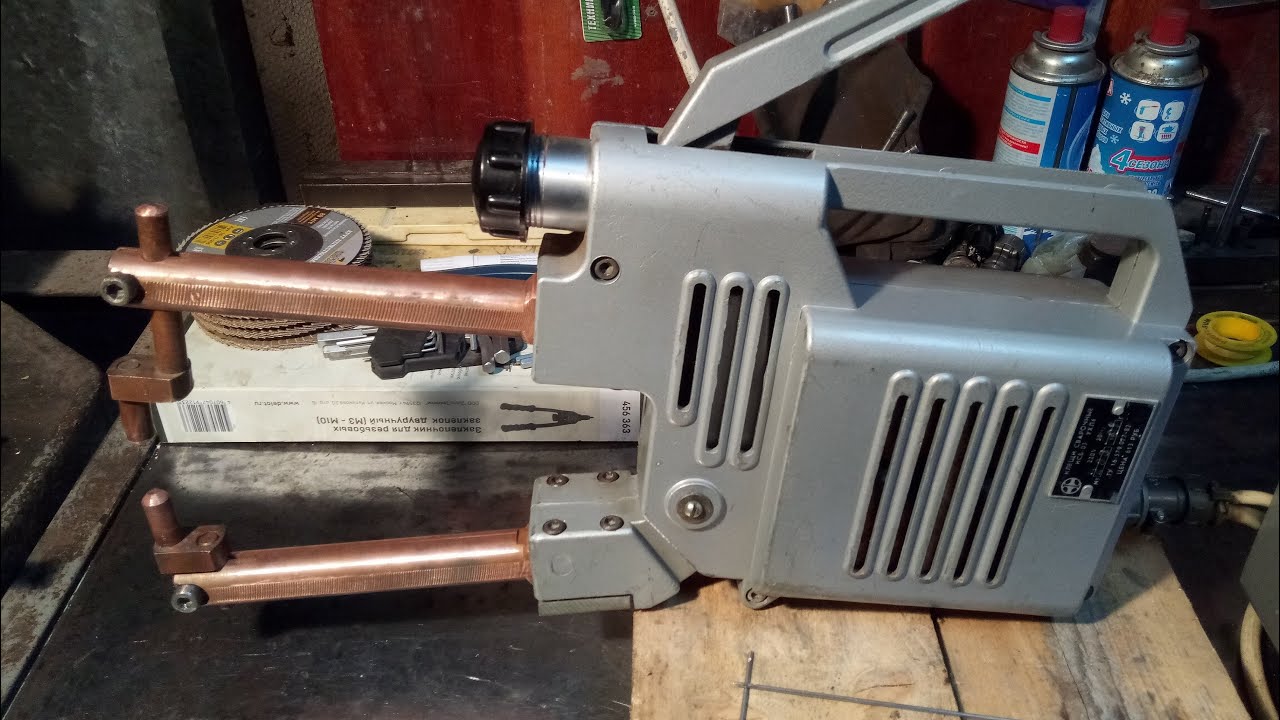

8. Машины для контактной сварки

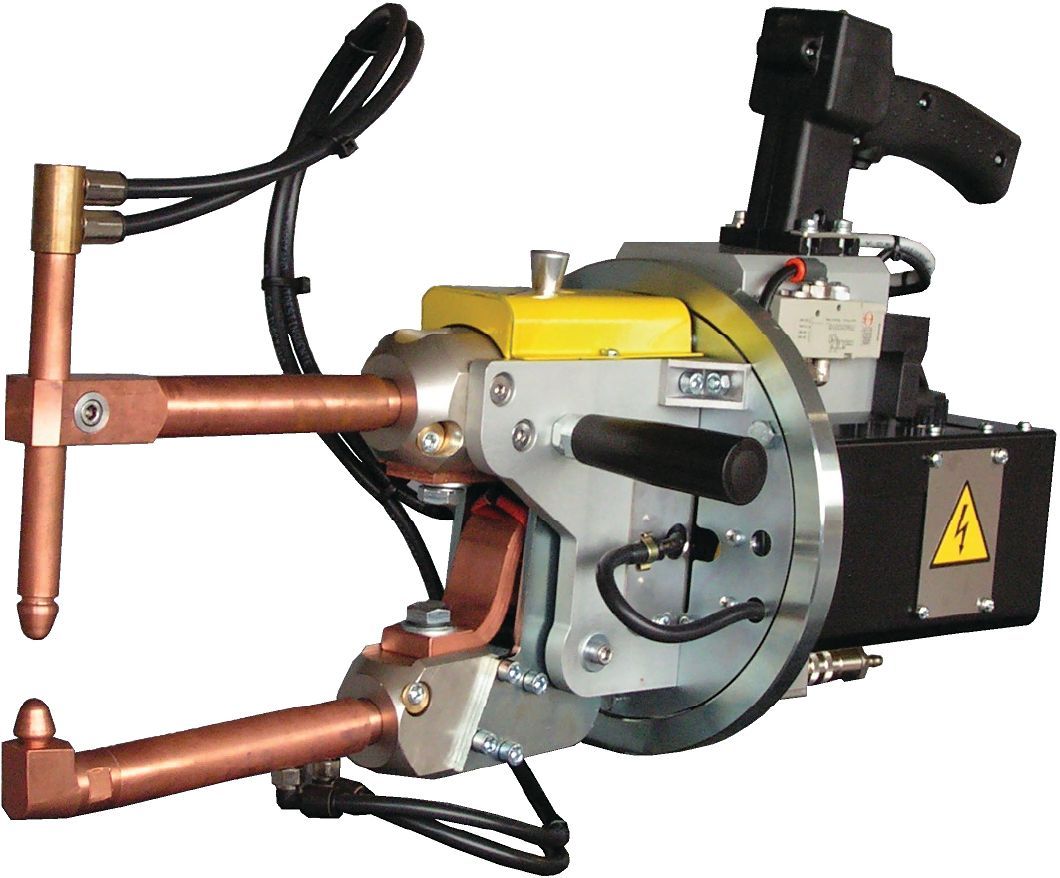

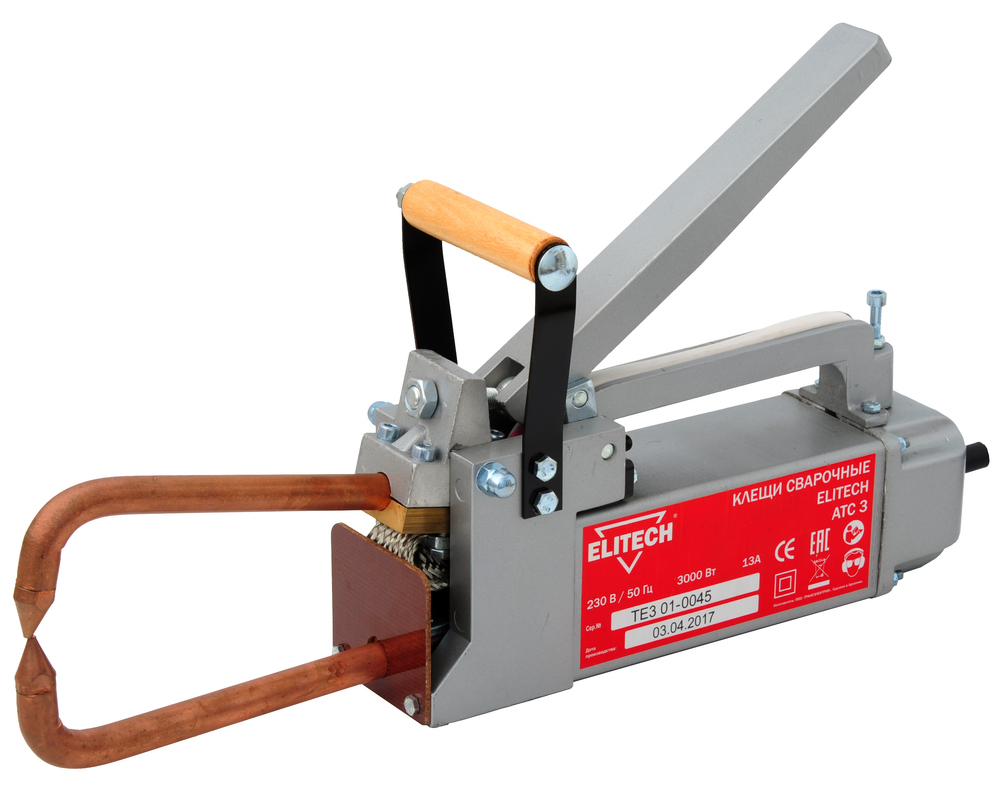

• Бывают стационарными, передвижными и подвесными (сварочныеклещи).

• По роду тока в сварочном контуре могут быть машины переменного

или постоянного тока от импульса тока, выпрямленного в первичной

цепи сварочного трансформатора или от разряда конденсатора.

• По способу сварки различают машины для точечной, рельефной,

шовной и стыковой сварки.

• Любая машина для контактной сварки состоит из электрической и

охлаждения (рис. 1).

9. Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичногоконтура через свариваемые детали. Кроме этого при шовной сварке

электроды-ролики перемещают свариваемые детали и удерживают их в

процессе нагрева и осадки.

Схемы электродов для точечной сварки:

а – электрод с наружным посадочным

конусом;

б – колпачковый электрод

10.

Качество сварных соединений • Это качество определяется подготовкой поверхностей к сварке, а также

Качество сварных соединений • Это качество определяется подготовкой поверхностей к сварке, а такжеправильным выбором параметров режима (сила сварочного тока,

длительность его импульса и усилие сжатия деталей) и их стабильностью.

• Основной показатель качества точечной и шовной сварки — это размеры

ядра сварной точки. Для всех материалов диаметр ядра должен быть

равен трем толщинам S более тонкого свариваемого листа. Допускается

разброс значений глубины проплавления в пределах 20…80 % S. За

меньшим из этих пределов следует непровар, за большим — выплеск.

Глубина вмятины от электрода не должна превышать 0,2 S. Размер

нахлестки в точечных и шовных соединениях должен выбираться в

пределах 2,5…5,0 диаметров ядра.

11. Контроль качества

• Контролируют качество контактной сварки чаще всеговнешним осмотром, а также любыми методами

неразрушающего контроля.

• Сложность контроля состоит в том, что этими методами

непровар не выявляется, так как поверхности деталей

плотно прижаты друг к другу, в их контакте образуется

«склейка», проникающие излучения, магнитное поле и

ультразвук не отражаются и не ослабляются.

• Наиболее оперативный метод контроля — разрушение

контрольных образцов в тисках молотком и зубилом. Если

непровара нет, разрушение происходит по целому

металлу одной из деталей, можно измерить диаметр

12. Дефекты стыковой сварки

13. Дефекты точечной сварки

Сварка электроконтактная — Энциклопедия по машиностроению XXL

Сверхвысокочастотная сварка Электроконтактная сварка [c.334]В современной сварочной технике (применительно к автомобильной промышленности) используют следующие способы сварки электроконтактную, газовую ручную и электродуговую. [c.219]

Большинство титановых сплавов сваривают аргонной электродуговой и электроконтактной сваркой. Для снятия внутренних напряжений и восстановления пластичности материала шва применяют стабилизирующий отжиг при 700 —800°С. [c.188]

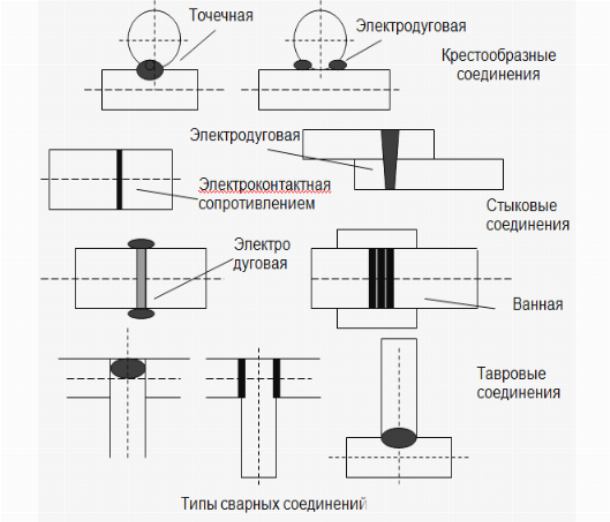

При сварке детали соединяют путем местного нагрева материала деталей до расплавленного или пластичного состояния.

Разработано много различных способов сварки, из которых наибольшее применение имеют электродуговая и электроконтактная сварки. Выбор способа сварки зависит от материалов свариваемых деталей, их толщины, назначения и условий работы сварного соединения, объема производства. В настоящем параграфе рассмотрим главным образом конструктивные разновидности и расчет электро-дуговых соединений.

[c.386]

Разработано много различных способов сварки, из которых наибольшее применение имеют электродуговая и электроконтактная сварки. Выбор способа сварки зависит от материалов свариваемых деталей, их толщины, назначения и условий работы сварного соединения, объема производства. В настоящем параграфе рассмотрим главным образом конструктивные разновидности и расчет электро-дуговых соединений.

[c.386]Контактную точечную и шовную сварку применяют для соединения листов и профильного проката преимущественно из деформируемых сплавов. Контактную стыковую сварку выполняют преимущественно методом оплавления. Так как алюминий и его сплавы отличаются высокой тепло- и электропроводностью, то необходимо при электроконтактной сварке, особенно точечной, применение больших токов и мощных машин, для повышения эффективности нагрева целесообразно сваривать при малой длительности импульсов тока. [c.135]

Сварные соединения получают за счет совместного сплавления или пластического деформирования материала соединяемых деталей.

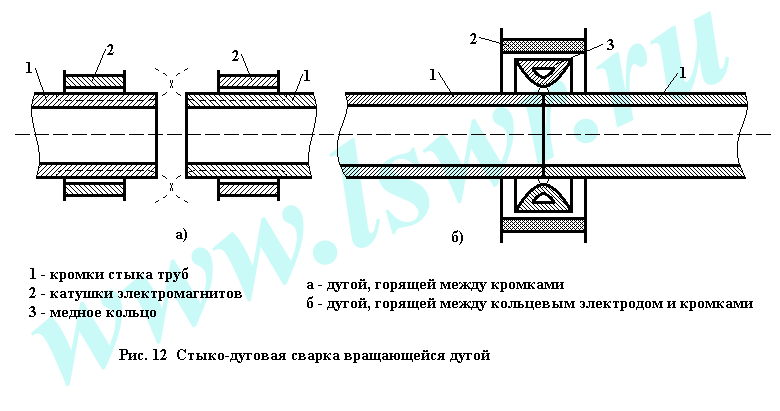

Электроконтактная сварка осуществляется за счет разогрева стыка при прохождении тока через зазор, обладающий большим сопротивлением, чем сплошное сечение детали. Этот способ сварки имеет несколько разновидностей. На рис. 30.1,6 показана схема стыковой сварки. Свариваемые детали 1 укрепляются в зажимах 2, соединенных с источником электрического напряжения, II сжимаются силой Р. Нагрев производится до сплавления стыка. Так сваривают стержни, трубы и подобные нм детали. [c.365]

За последние годы в авиационной промышленности СССР успешно осуществлен процесс замены клепаных конструкций самолетов так называемыми клеесварными . Этот метод основан на электроконтактной сварке и склеивании, что-повышает надежность конструкции и уменьшает массу самолета.

[c.21]

Этот метод основан на электроконтактной сварке и склеивании, что-повышает надежность конструкции и уменьшает массу самолета.

[c.21]

Пайка с электроконтактным нагревом. Наряду с применением электроконтактного нагрева для сварки металлов электроконтакт-ный нагрев начал широко использоваться в таких процессах, как обработка металлов давлением, а также при нагреве деталей под пайку. [c.288]

Основными способами сварки чугуна являются газовая, электродуговая и электроконтактная точечная, применяемая для соединения чугунных деталей с медными, бронзовыми и латунными деталями, [c.93]

Электроконтактное тепловыделение используется как для проведения операций обработки, сопровождающихся удалением металла (резка, шлифование, заточка, фрезерование, прошивание и т. д.), так и для операций, при которых металл не удаляется (сглаживание, контактная сварка) или наносится на поверхность (виброконтактная наплавка, электроконтактная наварка).

Для припайки центров к мембранам можно применять электроконтактный метод. Он основан на выделении тепла за счет сопротивления току в местах контакта. Соединение мембран с арматурой можно осуществлять также контактной сваркой. [c.802]

Проблема свариваемости базируется в большей мере на теории тепловых процессов при сварке. В СССР разработаны и развиваются методы определения теплового состояния при сварке плоскостными, линейными и точечными источниками тепла элементов малых, больших и средних толщин при различных скоростях их перемещений по изделиям из сталей, а также из сплавов с различными физико-металлургическими свойствами. Разработана также теория тепловых полей при сосредоточенных и распределенных источниках нагревов в форме газового пламени и плазм, а также при электроконтактной стыковой и точечной сварке. [c.131]

К сварке давлением относят следующие виды сварки электро-контактную, используемую наиболее часто, газопрессовую, холодную и сварку трением. К электроконтактной сварке относят

[c.204]

К электроконтактной сварке относят

[c.204]

В последние годы все большее применение находят процессы сварки в твердой фазе. При электроконтактной наплавке (наварке) снижение предела выносливости достигает 25 %, а восстановленная поверхность имеет неравномерную твердость за счет отжига перекрывающихся навариваемых валиков [27]. [c.183]

Недостатками этой технологии является неравномерная твердость наплавленного металла, наличие непроваров и выступов на поверхности обода. Непровары устраняют сваркой вручную, а для достижения необходимой шероховатости обода проводят обдирочное шлифование или подводную электроконтактную обработку наплавленной поверхности, что значительно увеличивает трудоемкость восстановления.

Все способы электроконтактной сварки характеризуются тем, что сварочный ток проходит непосредственно через свариваемые детали во всех случаях необходимо применение давления все способы предусматривают наличие электродов, через которые сварочный ток подводится к изделию. [c.219]

[c.219]

При электроконтактной сварке ток, проходящий через свариваемые детали, в месте их соприкосновения встречает значительное сопротивление, вследствие чего здесь выделяется большое количество тепла, под действием которого металл нагревается до пластического состояния или до плавления. При последующем сжатии деталей металл соединяется в месте сварки в одно целое, образуя прочное соединение. Количество выделяемой при сварке энергии определяется формулой [c.219]

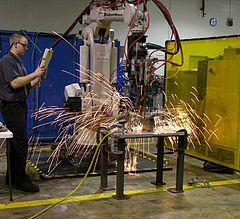

Электроконтактная сварка с применением сдавливания относится к термомеханическому классу. В ней используют теплоту, выделяющуюся в зоне контакта свариваемых деталей при пропускании через него импульсов электрического тока. Механизированную сварку выполняют с помощью контактных машин, управляемых оператором установку параметров технологического процесса, подачу и съем сварного изделия, а также включение выполняют вручную. Автоматическую сварку осуществляют сварочными роботами, применяемыми при массовом производстве. Электроконтактную сварку применяют для соединения деталей из углеродистых и легированных сталей, алюминиевых и других сплавов.

[c.79]

Электроконтактную сварку применяют для соединения деталей из углеродистых и легированных сталей, алюминиевых и других сплавов.

[c.79]

По степени вакуумирования различают установки с низким вакуумом (до 10 мм рт. ст.), со средним вакуумом (10 ..Л0 мм рт. ст.), с высоким вакуумом (свыше 10 мм рт. ст.) и с пониженным или повышенным давлением заш итного газа. По объему вакуумирования различают установки с полным (общим) и местным вакуумированием, при котором в камеру помещают не всю деталь, а только место сварки, что позволяет сваривать длинные прутки, профили, трубы с локальной защитой зоны сварки от воздуха. Нагрев при диффузионной сварке можно осуществлять любыми источниками тепла, например электронным лучом, дугой, световым лучом. Чаще всего применяют индукционный нагрев токами высокой частоты, электроконтактный нагрев током, пропускаемым через свариваемые детали, или радиационный нагрев электронагревателем. [c.277]

Электроконтактный нагрев Сварка, приварка [c.

230]

230]Этот нагрев имеет место при контактной, стыковой и шовной сварке, электрошлаковой наплавке, а также при электроконтактной приварке металлического слоя. Нафев обеспечивается за счет прохождения электрического тока через токопроводящий материал. Количество выделенного тепла д при прохождении тока определяется из выражения [c.241]

Электроконтактная приварка проволоки обеспечивает хорошее соединение покрытия с восстанавливаемой поверхностью, постепенное изменение свойств в зоне перехода между приваренным и основным металлом, наличие зоны сплавления между витками проволоки, проникновение металла последующего валика в предыдущий, что повышает прочность соединения по сравнению со способами сварки, где имеется зона пережога, характеризующаяся низкой прочностью, формированием мелкодисперсной структуры, которая способствует не только увеличению твердости, но и ударной вязкости металла, а в конечном итоге уменьшает интенсивность изнашивания.

[c. 329]

329]

Основными способами сварки чугуна являются газовая, электродуговая (открытой дугой и в среде защитных газов) и электроконтактная точечная, Последняя применяется для соединения чугунных деталей с медными, бронзовыми и латунными деталями. [c.432]

Описанное явление электроконтактного тепловыделения используется как для проведения технологических операций, связанных с удалением металла (разрезание, фрезерование, шлифование, заточка, прошивка и т. д.), так и для таких операций, как сглаживание, контактная сварка и др. [c.149]

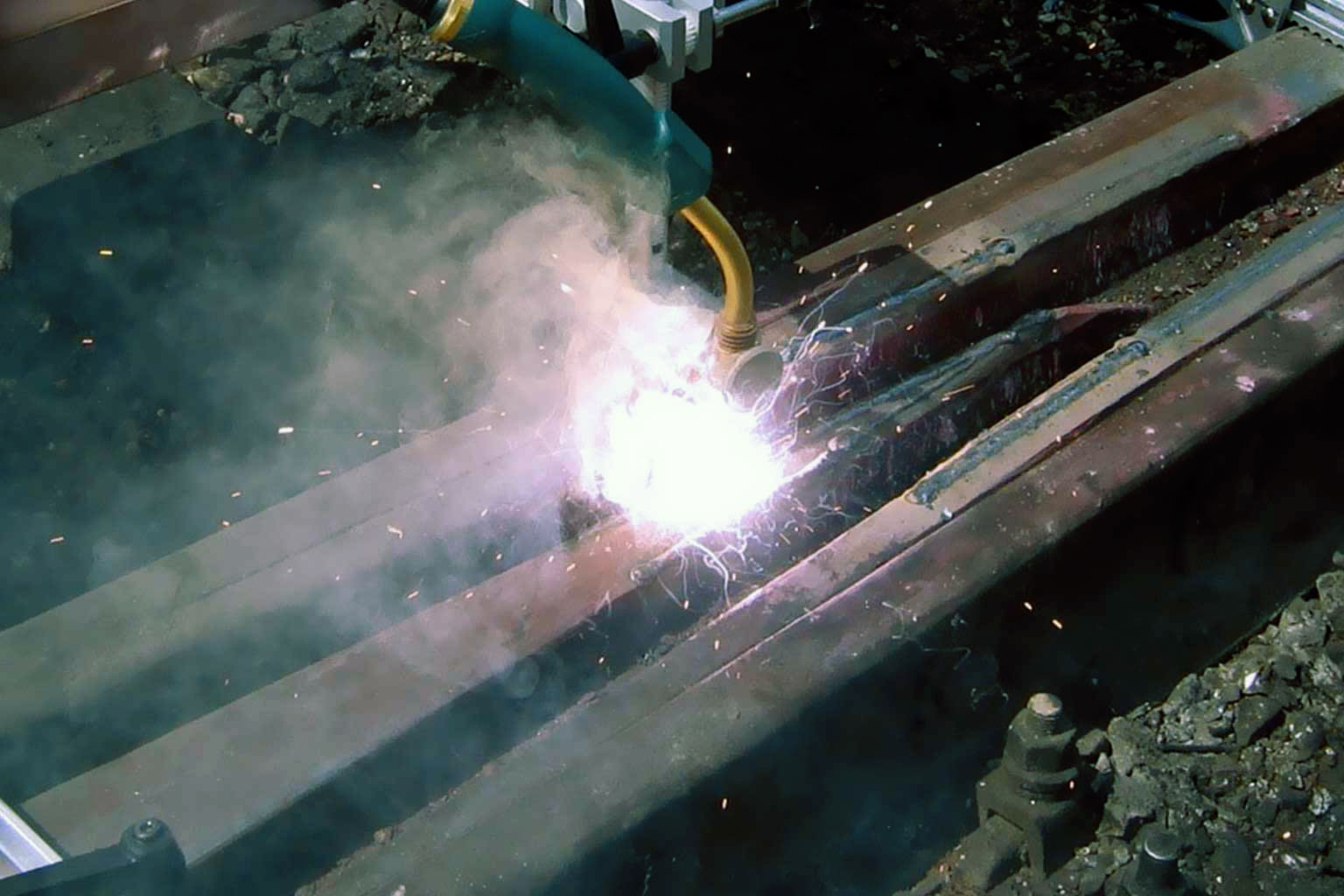

При окончательном восстановлении плети сначала удаляют временно уложенный рельс с болтовыми отверстиями и на его место вваривают другой рельс, без болтовых отверстий и без закалки концов. Сварку производят электроконтактным, газопрессовым или термитным способом в установленном интервале температур для закрепления рельсовой плети. Если сварка выполнялась при другой температуре, то при наступлении установленного интервала температур необходима разрядка напряжений в рельсовой плети. Работами окончательного восстановления плети руководит работник дистанции по должности не ниже старшего дорожного мастера.

[c.370]

Работами окончательного восстановления плети руководит работник дистанции по должности не ниже старшего дорожного мастера.

[c.370]

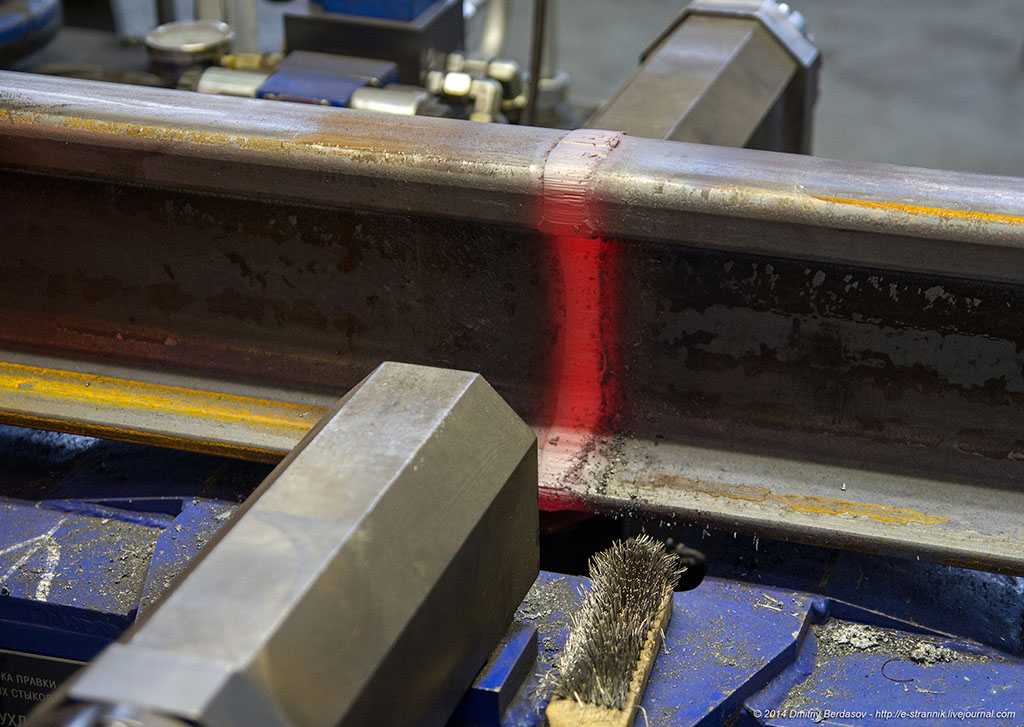

Рельсы перед электроконтактной сваркой очищают от грязи и проверяют дефектоскопом подбирают по типам, износу и накату. Разницу по высоте (табл. 138) при сварке смещают в сторону подошвы рельсов, а по ширине головки — в сторону нерабочей грани. Свариваемые рельсы должны удовлетворять техническим требованиям, указанным в главе 2. [c.379]

Отдельные узлы и штампованные детали кузовов, кабин легковых и грузовых автомобилей, автобусов и троллейбусов собирают электроконтактной сваркой (рис. 135, в). Узлы и детали рам для двигателей, станин прессов и станков, сельскохозяйственных [c.258]

Наполнитель может в корне изменить технологические свойства ПМ, влияющие на процесс сборки. Если наполнитель обладает электропроводностью (например, углеродное волокно), то соединение термопластичных КМ можно выполнить не типичным для ПМ методом (индукционной или электроконтактной сваркой). Между тем сам наполнитель (даже полимерной природы) в образовании связи поверхностей не участвует сварка термопластичных ПКМ возможна только за счет плавкости матрицы. Наоборот, процесс ведут таким образом, чтобы не нарушить схему укладки волокон.

[c.30]

Между тем сам наполнитель (даже полимерной природы) в образовании связи поверхностей не участвует сварка термопластичных ПКМ возможна только за счет плавкости матрицы. Наоборот, процесс ведут таким образом, чтобы не нарушить схему укладки волокон.

[c.30]

Электропроводимость углепластиков позволяет применить для их соединения электроконтактную сварку, которая до последнего времени была возможна только по отношению к металлам. [c.47]

Электроконтактная сварка. Существует несколько основных способов электроконтактной сварки, различае- мых по характеру получающихся соединений, по типу применяемого оборудования и по особенностям технологического процесса сварки. Электроконтактная сварка 218 [c.218]

Непременным условием успешного выполнения семилетнего плана в электровакуумной промышленности являются усовершенствование существующих и внедрение новых методов обработки (электроискрового, ультразвукового и др.) и операций по очистке деталей, новых способов соединений (диффузионная, ультразвуковая, электронная, аргоянодуговая сварки, электроконтактная пайка и др. ), а также применение новых принципов автоматизации производственных процессов (программное управление), конструирование высокопроизводительных видов оборудования.

[c.9]

), а также применение новых принципов автоматизации производственных процессов (программное управление), конструирование высокопроизводительных видов оборудования.

[c.9]

В 1926 г. с целью уменьшения количества стыков — одного из самых уязвимых элементов конструкции рельсового пути — на железных дорогах СССР была введена термитная сварка короткомерных рельсов. С середины 30-х годов наряду с нею стала применяться более производительная электродуго-вая сварка, а в 1943 г. впервые был применен еще более совершенный способ электроконтактной сварки со стационарными и передвижными сварочными установками, получивший в дальнейшем преимущественное распространение. Положительный опыт рельсосварочных работ и совершенствование сварочной технологии привели к разработке конструкций так называемого бесстыкового пути, составляемого из 800-метровых рельсовых сварных плетей, чередующихся со вставками из нескольких рельсовых звеньев нормальной длины. Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]

Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]

Свариваемость — свойство металлов и сплавов в нормированных условиях сварочных процессов (газовой, кузнечной, дуговой, электроконтактной, злек-трошлаковой и других видов сварки) образовывать сварное неразъемное соединение, соответствующее качеству основного металла, подвергнутого сварке. О свариваемости судят путем испытания натурных сварочных образцов и по поведению основного металла в окопошовной зоне по ГОСТ 13585-68, ГОСТ 6996-66, ГОСТ 3242-69, ГОСТ 7512—75, ГОСТ 10145—62. [c.17]

[c.17]

Сварка труб поверхностей нагрева, как углеродистых, так и низколегированных, допускается электроконтактная методом оплавления металла, газовая ацетилено-кислород-ная и э-лектродуговая. [c.30]

Специфичны требования к соединениям, предъявляемые различными отраслями радиоэлектронной промышленности и приборостроения. Необходимо соединять изделия ультрамалых размеров, из однородных и разнородных материалов. При этом требуется высокая прочность и минимальное термическое воздействие. Электроконтактная сварка — точеч- [c.124]

Наряду с развитием сварки в СССР развивается пайка. Виды пайки очень многообразны. Она производится твердыми и мягкими припоями с различными температурами плавления, с применением разных флюсов в форме порошков, паст, растворов. Очень разнообразны современные источники нагрева при пайке. Пайка производится нагретыми паяльниками, пламенем газовых горелок, индукционным нагревом, при котором дeтaJ и помещаются в магнитное поле индуктора, машинными и высокочастотными ламповыми генераторами, путем электроконтактного нагрева при протекании по деталям электрического тока, нагревом в печах. [c.126]

[c.126]

Дв ухзвенные вводы получают электроконтактной сваркой. канатиков с молибденовыми или вольфрамовыми стержнями. [c.322]

Полный и бездефектный провар стыка обеспечивает рав-нопрочность сварного шва и соединяемых деталей (основного металла) при статическом нагружении. Для этого кромки деталей, соединяемых дуговой сваркой, механически обрабатывают (разделывают) при малой толщине 84мм — со скосом различной формы (см. рис. 4.2, в, г) кромку детали таврового соединения с полным проваром также разделывают со скосом (см. рис. 4.2, Стыковые сварные соединения (рис. 4.3) при статическом нагружении преимущественно разрушаются по шву или по зоне термического влияния, которая снижает как статическую, так и циклическую прочность соединения. [c.81]

СВАРКА АЛЮМИНИЕВЫХ СПЛАВОВ. Алюминий и его сплавы соединяются раз-.чичными способами сварки плавлением — алектродуговой, кислородно-ацетиленовой, а также электроконтактной. На поверхности алюминиевых сплавов всегда имеется тонкая пленка тугоплавкого плотного окисла AI2O3 I г°д=2050 ]. Она затрудняет возбуждение дуги, препятствует сплавлению кромок, адсорбирует влагу, способствует образованию пористости и уменьшению герметичности соединений. Сварку плавлением производят в среде инертных газов, а окисную пленку перед сваркой тщательно удаляют с поверхности соединяемых кромок и присадочного материала. Кислородно-ацетиленовая С. а. с. производится с применением флюсов, а дуговая сварка — с применением обмазанных электродов. Однако соединения, выполпенные с применением флюсов и обмазок, содержащих хлористые соли щелочных металлов, имеют пониженную коррозионную стойкость.

[c.143]

На поверхности алюминиевых сплавов всегда имеется тонкая пленка тугоплавкого плотного окисла AI2O3 I г°д=2050 ]. Она затрудняет возбуждение дуги, препятствует сплавлению кромок, адсорбирует влагу, способствует образованию пористости и уменьшению герметичности соединений. Сварку плавлением производят в среде инертных газов, а окисную пленку перед сваркой тщательно удаляют с поверхности соединяемых кромок и присадочного материала. Кислородно-ацетиленовая С. а. с. производится с применением флюсов, а дуговая сварка — с применением обмазанных электродов. Однако соединения, выполпенные с применением флюсов и обмазок, содержащих хлористые соли щелочных металлов, имеют пониженную коррозионную стойкость.

[c.143]

Наиболее распространенным и простым способом восстановления крановых деталей является электродуговая наплавка. В зависимости от наличия технологической оснастки и материалов, необходимых для ремонтных работ, применяют наплавку под слоем флюса, вибродуговую, в среде углекислого газа, в потоке воздуха и водяного пара й электроконтактную сварку. Технология и режимы применяемых способов элект Ьодуговой наплавки деталей описаны в книге Волжина Г. Н. и др. Восстановление изношенных деталей строительных машин (Стройиздат, 1978). Восстанавливать изношенные зубья зубчатых колес редукторов кранов методом наплавки не рекомендуется. Для этой цели используют механическую обработку с прорезанием существующих зубьев.

[c.186]

Технология и режимы применяемых способов элект Ьодуговой наплавки деталей описаны в книге Волжина Г. Н. и др. Восстановление изношенных деталей строительных машин (Стройиздат, 1978). Восстанавливать изношенные зубья зубчатых колес редукторов кранов методом наплавки не рекомендуется. Для этой цели используют механическую обработку с прорезанием существующих зубьев.

[c.186]

Конечно же, нельзя обнаружить в первых работах, где освещались соединения деталей из ПМ, классификаций, отражающих современный фовень развития технологий. В 1950-1960 гг. не были еще созданы многие методы соединения, которые известны в настоящее время. Вместе с тем авторам можно было бы отразить уровень развития техники своего времени, пользуясь для обозначения методов соединения терминами, более точно передающими их сущность, что, несомненно, привело бы к созданию более долговечных классификаций, приемлемых и в нащи дни. Так, не было оснований вводить название одного из методов сварки ПМ электроконтактная , поскольку в таком случае этот метод можно посчитать аналогичным электроконтакт-ной сварке металлов. Несмотря на привычность звучания должны признать в качестве жаргона понятие фланцевое соединение , которого просто не существует, а есть соединение фланцев. Встречаются и другие неудачные названия методов соединения (замотанное соединение, стеклоклеевая замотка и др.) или вместо соединение деталей — словосочетание типа соединение конструкций (хотя, конечно, любая деталь имеет какую-то конструкцию). Все это указывает на необходимость уточнения терминологии в этой области технологии изделий из ПМ.

[c.16]

Несмотря на привычность звучания должны признать в качестве жаргона понятие фланцевое соединение , которого просто не существует, а есть соединение фланцев. Встречаются и другие неудачные названия методов соединения (замотанное соединение, стеклоклеевая замотка и др.) или вместо соединение деталей — словосочетание типа соединение конструкций (хотя, конечно, любая деталь имеет какую-то конструкцию). Все это указывает на необходимость уточнения терминологии в этой области технологии изделий из ПМ.

[c.16]

Существует большая группа сварных изделий — сварной режущий инструмент. В работе [227] изучено влияние ТЦО на структуру и механические свойства сварных швов заготовок инструмента. Для экономии дорогостоящих быстрорежущих сталей режущий инструмент обычно изготавливают, предварительно сваривая заготовки из быстрорежущих сталей, например Р6М5, и конструкционных (углеродистых и низколегированных). Быстрорежущая часть заготовки предназначена для рабочей (режущей) зоны инструмента, конструкционная, например из стали 45,— для хвостовиков сверл, фрез, метчиков и т. д. Сварку сталей производят двумя наиболее распространенными способами трением и электроконтактным оплавлением. Сварной шов в месте соединения быстрорежущих и конструкционных сталей характеризуется большой твердостью (до 63—65 ННСэ), хрупкостью и практически не обрабатывается резанием. Большая твердость шва обусловлена закалкой поверхностных слоев при охлаждении на воздухе от температур оплавления и появлением в его структуре ледебуритных игл — крупных карбидных включений. Значительная хрупкость зоны шва связана с потерей пластичности сталью, перегретой при сварке до оплавления, и с ускоренной кристаллизацией и последующей закалкой. Такая структура неудовлетворительна не только для механической обработки при изготовлении инструмента, но и для окончательной ТО — закалки и соответствующего отпуска. Дело в том, что если производить закалку сварного соединения, в структуре которого имеется ледебурит, то получаемая структура мартенсита с иглами крупных карбидов тоже имеет неудовлетворительные свойства.

д. Сварку сталей производят двумя наиболее распространенными способами трением и электроконтактным оплавлением. Сварной шов в месте соединения быстрорежущих и конструкционных сталей характеризуется большой твердостью (до 63—65 ННСэ), хрупкостью и практически не обрабатывается резанием. Большая твердость шва обусловлена закалкой поверхностных слоев при охлаждении на воздухе от температур оплавления и появлением в его структуре ледебуритных игл — крупных карбидных включений. Значительная хрупкость зоны шва связана с потерей пластичности сталью, перегретой при сварке до оплавления, и с ускоренной кристаллизацией и последующей закалкой. Такая структура неудовлетворительна не только для механической обработки при изготовлении инструмента, но и для окончательной ТО — закалки и соответствующего отпуска. Дело в том, что если производить закалку сварного соединения, в структуре которого имеется ледебурит, то получаемая структура мартенсита с иглами крупных карбидов тоже имеет неудовлетворительные свойства. На практике часто сварные швы не подвергают закалке.

[c.225]

На практике часто сварные швы не подвергают закалке.

[c.225]

Контактная сварка. Схемы контактной сварки. Машины контактной сварки.

Контактная сварка

Сварные соединения получаются в результате нагрева деталей проходящим через них током и последующей пластической деформации зоны соединения.

Сварка осуществляется на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления. К деталям с помощью электродов подводят ток небольшого напряжения (3…8 В) и большой силы (до нескольких десятков кА). Большая часть тепла выделяется в зоне контакта деталей.

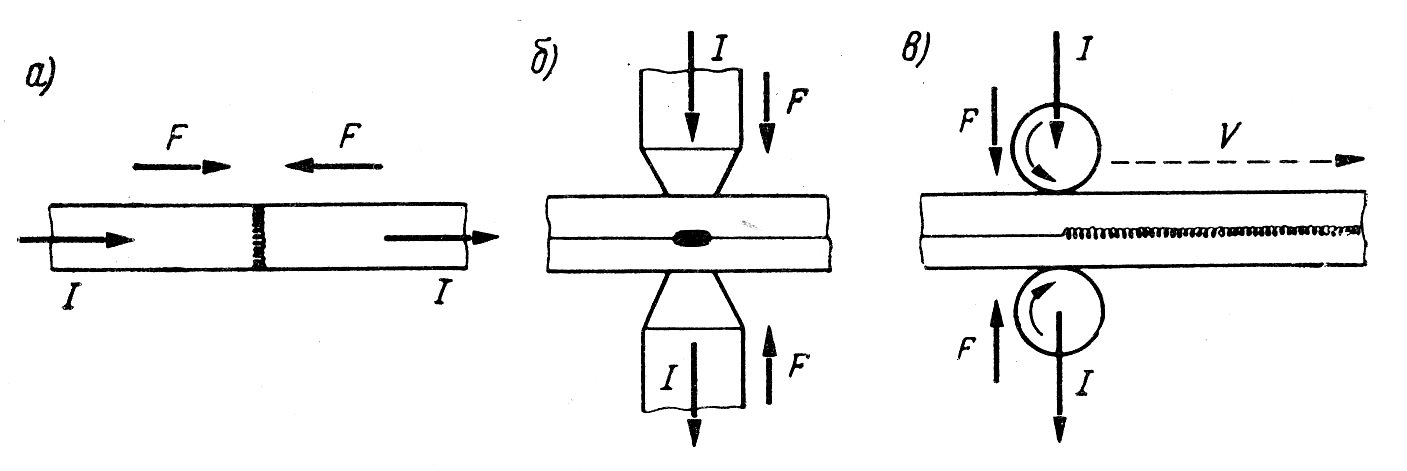

По виду получаемого соединения контактную сварку подразделяют на точечную, шовную, стыковую. Схемы контактной сварки представлены на рисунке 1.

Рисунок 1 — Схемы контактной сварки

а – стыковая; б – точечная; в – шовная

Контактная сварка стыковая

Стыковая контактная сварка (рисунок 1, позиция а) — способ соединения деталей по всей плоскости их касания.

Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением. В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей.

Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п.

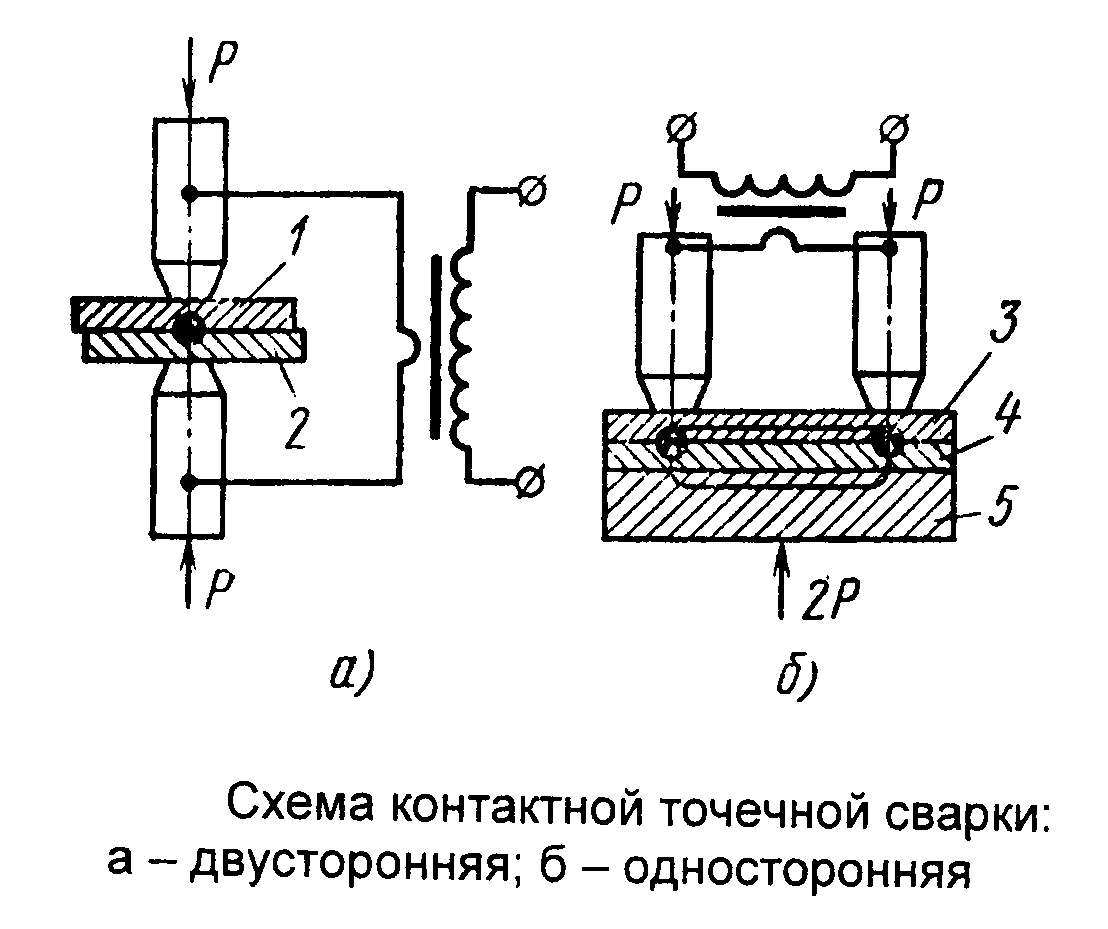

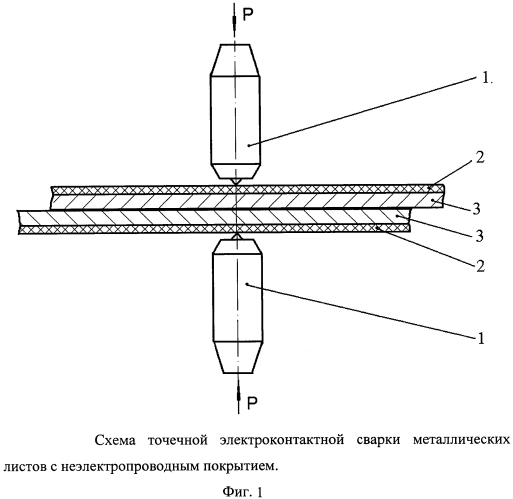

Контактная точечная сварка

Контактная точечная сварка (рисунок 1, позиция б) – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках.

Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора 4.

Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их.

Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем.

Шовная контактная сварка

Шовная контактная сварка (рисунок 1, позиция в) – способ соединения деталей швом, состоящим из отдельных сварных точек.

Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора 4. Электроды-ролики зажимают и передвигают деталь.

Электроды подключаются к вторичной обмотке трансформатора 4. Электроды-ролики зажимают и передвигают деталь.

Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм.

Как производиться контактная сварка, основа и технология

Контактная сварка применяется для соединения металлических элементов при помощи давления и электрического импульса. Основная область использования такого вида сварочных работ это промышленное производство разного рода механизмов, автомобилей, самолётов, судов, агрегатов для сельскохозяйственного использования.

Благодаря высокому качеству и возможности быстрого создания множества сварочных точек, такие устройства набирают широкого спроса. В промышленных масштабах такая установка неоспоримо лучше инвертора, так как скорость и качество сварки зачастую намного лучше.

Немного о принципе сварки

Принцип работы сварки довольно простой, но это только на первый взгляд. Под действием давления, сварочные электроды сжимают две детали в необходимой точке с установленным усилием, после чего подаётся импульс тока. Ток разогревает место сваривания и плавит его до жидкого состояния. Так как время сварки достаточно мало, то точка сразу начинает кристаллизоваться и образовывать сварочное ядро в месте разогрева.

Для увеличения прочности соединения, давление должно продолжаться после выключения электрического импульса ещё определённый промежуток времени. После чего ядро обретает максимально мелку структуру, и прочность стаёт приближённой к основному металлу. В идеале, после выключения тока, давление должно увеличиваться.

В этой статье мы разберём рабочий процесс контактной сварки, узнаем какие виды, и особенности сварки бывают. Опишем разновидности электродов и для чего они нужны. Разобравшись с этими вопросами, вы сможете четко понимать, что такое электрическая контактная сварка и для чего она предназначена.

Опишем разновидности электродов и для чего они нужны. Разобравшись с этими вопросами, вы сможете четко понимать, что такое электрическая контактная сварка и для чего она предназначена.

Процесс работы

Электрическая контактная сварка разделяется на этапы, пойдя которые получается качественная конструкция. Весь процесс можно разделить на следующие пункты:

- Подбор материалов, которые будут использоваться для создания детали.

- Определение наиболее подходящего по характеристикам и особенностям строения устройства.

- Подготовка поверхности металла.

- Начало сваривания, установка заготовки, подача импульса, охлаждение.

- Финишный контроль качества, проверка на наличие дефектов и брака.

Пройдя все этапы, получается полностью готовая качественно сваренная деталь, которую уже можно подвергать дальнейшей обработке. Сам процесс нагревания и охлаждения проходит очень быстро, некоторые машины способны создавать до шести сотен точек за одну минуту.

Виды сварки и их особенности

Контактные соединения разделяются на четыре категории, которые имеют свои особенности и способы применения. Давайте разберем, какие виды бывают:

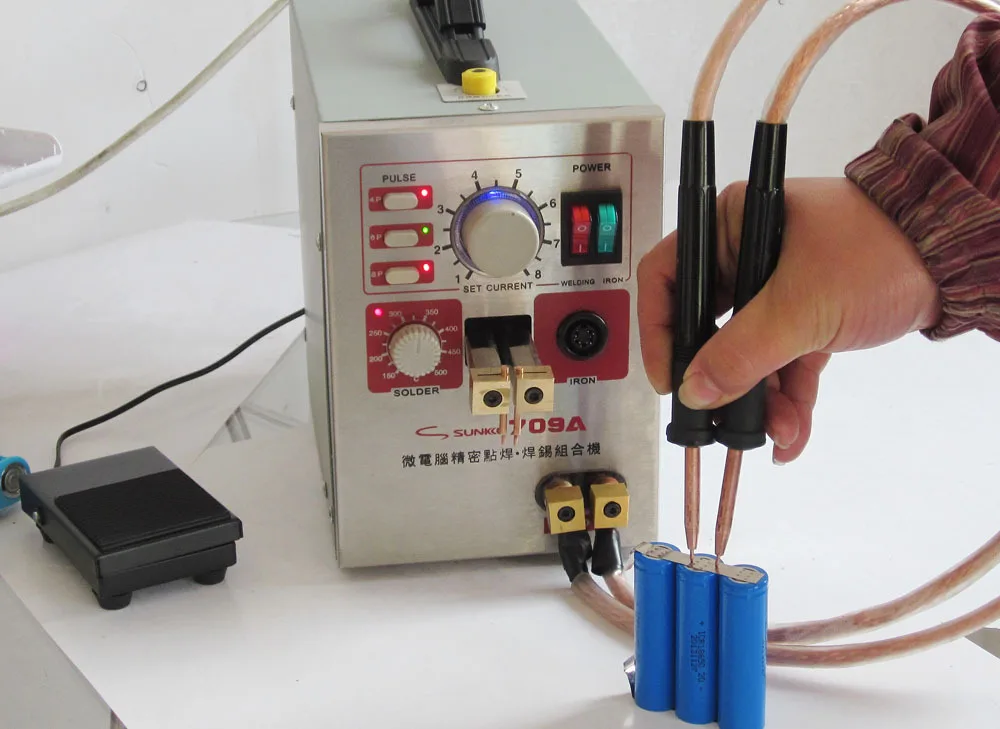

- Контактная точечная.

- Стыковая.

- Контактная шовная.

- Рельефная.

Теперь более подробно поговорим о каждой из них, чтобы вы конкретно смогли понять, что каждый вид представляет и какие его особенности. Точечные сварочные соединения помогают соединять детали в одной либо сразу во многих местах точками. Точка образуется в процессе нагревания и расплавления металла под воздействием электрического импульсного тока, формы электродов, которые давлением воздействуют на материал и времени нагревания.

Разные вариации всех этих показателей помогают выполнить сварную точку любой формы, прочности и прочее.

Классификация видов сварки

Широко используются в производствах большого масштаба и при серийном однотипном выпуске механизмов. Также используют для создания батарей аккумуляторов.

Для соединения деталей сразу по всей площади их стыка, используется контактная стыковая.

Благодаря такому способу, две детали впоследствии нагрева соединяются в единую конструкцию сразу на большой площади, за короткий промежуток времени. Время и способ такой состыковки зависит от характеристик металла, общей свариваемой площади и необходимой прочности соединения.

Разновидности сварных соединений

Стыковую сварку выполняют тремя методами:

- Сопротивление.

- Непрерывное оплавление.

- Оплавление с одновременным разогревом места сварки.

Для деталей небольшого сечения, до двух квадратных сантиметров, применяется метод сопротивления. Также такой метод часто применяется для труб из металлов с низким содержанием углерода. Детали, площадь сечения которых не превышает отметку в 10 тысяч квадратных сантиметров, используется метод оплавления. Область применения очень широкая, он сваривания арматурных конструкций в железобетоне, до создания бесшовной железной дороги.

Такая технология помогает изготавливать детали очень большой длины при этом не оставляя никаких заметных швов. С помощью оплавления сваривают режущие инструменты, например, наконечники для сверла либо лезвия ножей. Свариваются массивные цепи судовых якорей. Оплавление с разогревом, это модификация обычного оплавления, используется для создания более качественного сварного шва.

Шовная сварка

Шовная контактная сварка производится путём наваривания нескольких точек в ряд. Такие точки могут быть герметичными, если делать их внахлёст. Если же оставлять промежуток, она будет практически похожа на обычную, точечную. Процесс такой сварки может выполняться на одном или нескольких сварочных станках. Дисковая роликовая установка вращается по контуру, который необходимо сварить, оставляя за собой точки.

Если роликовая прокатка проходи с одной стороны тогда она односторонняя. Если роликовая прокатка с двух сторон, тогда соединение происходит с каждой стороны. Этот метод хорош тем, что может быть как односторонняя, так и двусторонняя, что хорошо в определённых случаях.

Самый качественный шов получается на металлах толщиной 0.2-3 миллиметра. Применяются для создания герметичных швов в алюминиевых бочках, канистрах и прочих ёмкостях.

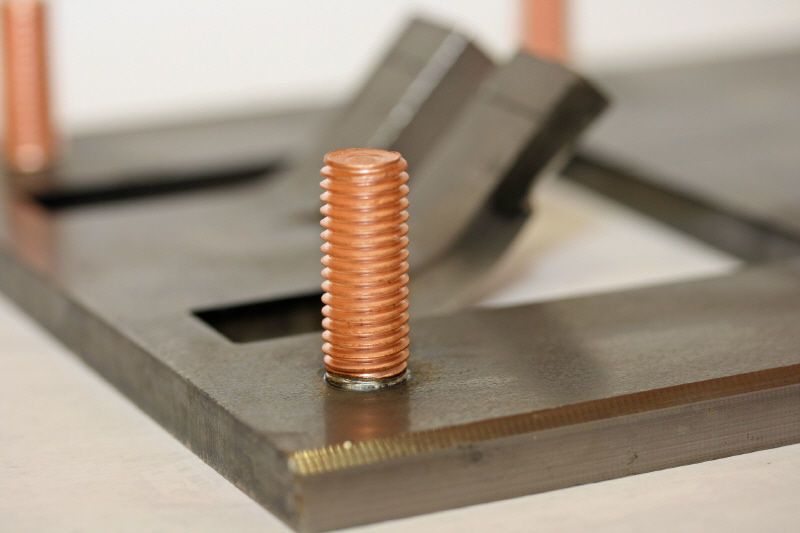

Контактная рельефная сварка, очень похожа на точечную. Для его выполнения, заранее подготавливаются специальные выпуклые участки, которые и свариваются. Главной особенностью является то, что форма сварной точки в таком случае зависит от того какая форма выпуклости была сделана, а не от формы используемого электрода. Область применения довольно широкая, от автомобилей до различных электрических приборов.

Характеристики используемых электродов

Электроды имеют следующие характеристики, благодаря которым и получается сделать качественную сварку:

- Высокая устойчивость к температурам (могут выдерживать нагревание свыше шестисот градусов).

- Высокая плотность материала, что позволяет сохранять форму, даже при ударных сжатиях, равных пяти-шести килограммам на квадратный миллиметр.

- Очень высокая тепловая и электрическая проводимость. Благодаря высокой электрической проводимости могут передавать импульс тока без потерь.

- Для односторонней или двусторонней сварки, электроды имеют плоскую форму диска. Для остальных видов используются бочкообразные элементы.

Прочитав данную статью, вы смогли разобраться с технологическим процессом устройства контактной сварки. Узнали, какие виды контактной сварки бывают, и на какие разновидности разделяются электроды. Теперь можно переходить и к практическому изучению этого процесса.

Контактная электрическая сварка. — Технарь

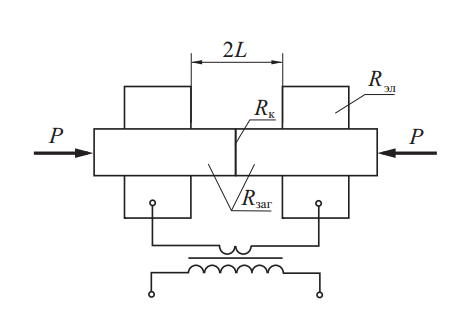

Электроконтактная сварка деталей выполняется следующим образом: детали сжимают усилием Р, через стык их пропускается электрический ток J в течении времени t , происходит нагрев металла в зоне контакта до температуры плавления, выключается электрический ток, деталь охлаждается и кристаллизуется сварной шов, снимается нагрузка.

Количество тепла, выделившегося при прохождении электрического тока находится по формуле:

Q= J 2 R t, Дж.

Напряжение сварки U по сравнению с электродуговой сваркой очень низкое (всего 1…6 В), а токи измеряются сотнями и тысячами А. Поэтому понижающий трансформатор конструктивно отличается от сварочных трансформаторов для электродуговой сварки: вторичная обмотка имеет от 1 до 6 витков, а сила тока J регулируется изменением количества витков первичной обмотки (рис. 2.38). Сопротивление R зависит от чистоты, шероховатости и загрязнения поверхности свариваемых деталей, электрического сопротивления материала, давления сжатия деталей и др. Время сварки t изменяется от сотых долей секунды до нескольких минут. Из-за малого времени сварки снижаются окисляемость материалов деталей и величина зоны термического влияния, поэтому при сварке будут минимальные деформации и хорошее качество наплавленного металла.

Стыковой сваркой свариваются арматурные стержни, полосы, трубы, фланцы, швеллера, рельсы. Применяются три разновидности стыковой сварки: сопротивлением, непрерывным и периодическим оплавлением.

Применяются три разновидности стыковой сварки: сопротивлением, непрерывным и периодическим оплавлением.

При сварке сопротивлением торцы свариваемых деталей тщательно обрабатывают, детали сводят до соприкосновения и включают электрический ток. После нагрева металла до пластичного состояния выключают ток и снимают нагрузку. Сваркой сопротивлением можно сваривать детали сечением до 300 мм2, например, трубы — диаметром до 40 мм.

При сварке непрерывным оплавлением после сжатия деталей производят нагрев стыка до его оплавления электрическим током. С торца выдавливается жидкий металл, а с ним окислы и загрязнения с поверхности контакта, поэтому особой подготовки детали перед сваркой не надо. После выключения электрического тока кристаллизуется расплавленный металл и образуется сварной шов. Этим способом можно сварить детали значительно большего сечения (до 3000 мм2) чем при сварке сопротивлением.

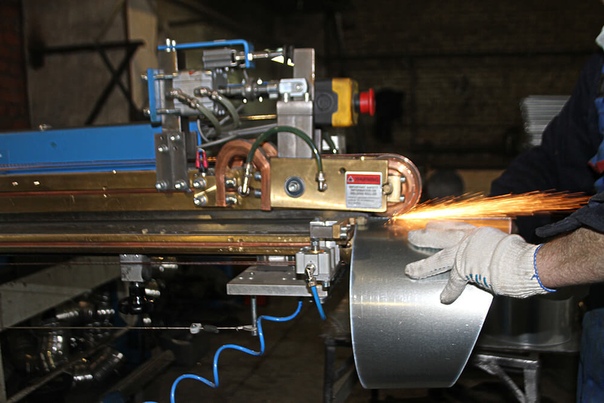

Сварка прерывистым оплавлением выполняется периодическими короткими замыканиями и размыканиями электрического тока за счет перемещения детали . При этом появляются искры и разбрызгивание металла. Этот способ сварки эффективен для легированных сталей (30ХГСА,…).

При этом появляются искры и разбрызгивание металла. Этот способ сварки эффективен для легированных сталей (30ХГСА,…).

Точечная сварка используется в основном для сварки листовых конструкций, соединения пересекающих стержней (арматура железобетонных конструкций). Суммарная толщина листов обычно не превышает 10 …12 мм (возможна до 20 мм для листовой сварки), а других элементов до 30 мм.

Сварные соединения могут реализовывать по разному: одноточечная 2-х сторонняя; 2-х точечная односторонняя и многоточечная односторонняя. Последний способ обеспечивается аналогично как и 2-х точечная односторонняя, только в этом случае для каждой пары точек сварки необходима своя вторичная обмотка, так, например, для 40 -точечной контактной сварки необходимо 20 вторичных обмоток трансформатора.

При двухсторонней одноточечной сварке нижний электрод неподвижен, а верхний перемещается с помощью механизма сжатия (механический, пневматический или электрический привод).

После установки и сжатия деталей включается трансформатор, металл нагревается в зоне контакта до образования ядра из расплавленного металла, увеличивается нагрузка сжатия и выключается ток, кристаллизуется расплавленный металл и детали свариваются. Место контакта электрода с деталью нагревается меньше, т.к. тепло отводится через водоохлаждаемые медные электроды. Для сварки конкретных деталей могут использоваться схемы выполнения сварки. отличающиеся от схемы.

Для сварки углеродистых и низколегированных сталей применяются мягкие режимы (большое время выдержки ( t=0,2…3 с и небольшая плотность тока J=80…160 А/ мм2), а для сварки низкоуглеродистых и высоколегированных сталей, не склонных к закалке, – жесткие режимы (t=0,001…0,1 с , J=150…350 А/ мм2).

Разновидность точечной сварки — рельефная. Сначала создаются холодной пластической деформацией выступы на свариваемых поверхностях, а затем детали сжимаются и через них пропускается электрический ток, т. е. производится электроконтактная сварка..

е. производится электроконтактная сварка..

Шовная контактная сварка применяется для получения прочных и герметичных швов (тонкостенные сосуды, тонкостенные сварные трубы ,..) Листы толщиной 0,3 .. 3 мм собирают внахлестку, сжимают двумя медными роликами, пропускают через них электрический ток, ролики вращаются, листы или ролики перемещаются, происходит контактная сварка .Два способа шовной сварки : непрерывная и прерывистая. При непрерывной контактной сварке изделий из малоуглеродистой стали толщиной менее 1мм выполняется непрерывная подача электрического тока. Для более толстых изделий используется прерывистая сварка : ролики вращаются непрерывно, а ток подается периодическими импульсами ; образуется ряд непрерывных точек, которые перекрывая друг друга в итоге образуют сплошной сварной шов.

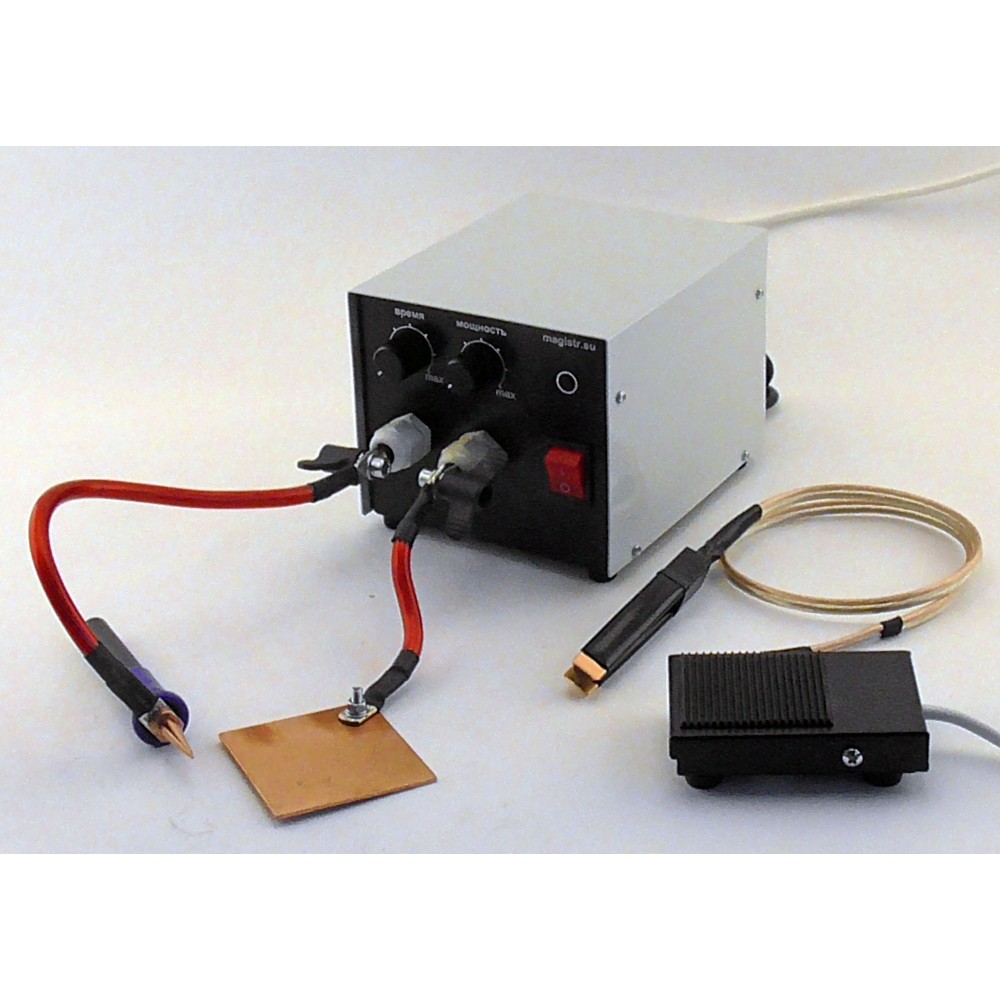

Конденсаторная сварка. Энергия накапливается в конденсаторах, которые разряжаются или непосредственно через изделие или через дополнительный трансформатор на изделие. Чаще всего используется второй способ. Конденсаторной сваркой соединяют металлические детали толщиной 0,005 … 2 мм., но можно приварить тонкий металл (толщиной 0,2…0,3 мм ) к металлическим деталям большой толщины (до 10…15 мм). Конденсаторные установки имеют маленькую мощность и обеспечивают высокое качество сварных соединений.

Чаще всего используется второй способ. Конденсаторной сваркой соединяют металлические детали толщиной 0,005 … 2 мм., но можно приварить тонкий металл (толщиной 0,2…0,3 мм ) к металлическим деталям большой толщины (до 10…15 мм). Конденсаторные установки имеют маленькую мощность и обеспечивают высокое качество сварных соединений.

Для повышения твердости и износостойкости рабочих поверхностей деталей и при ремонте посадочных мест под подшипники качения валов, отверстий редукторов, коробок перемены передачи, шеек коленчатых валов двигателей широко используется электроконтактная приварка ленты, проволоки или порошка. Технология приварки ленты включает в себя : подготовку детали (шлифование до размера : dн — 0,3 мм), нарезку заготовок ленты по ширине и длине (периметру) и очистку ленты, предварительную приварку ленты в середине. Далее выполняется приварка ленты (порошка, проволоки) с помощью роликов установки электроконтактной сварки.

Тепловые деформации при этом малы, материал подбирается высокой износостойкости, обеспечивается долговечность не ниже новых деталей, исключается термическая деформация деталей.

КОНТАКТНАЯ СВАРКА. Товары и услуги компании «СВАРКА KRIPTON»

Аппараты для контактной точечной сварки. Машина контактной сварки – идеальный и не заменимый помощник на крупносерийном производстве, там где требуется изготовление большого количества изделий с применением технологии контактной сварки. Высокая производительность, высокое качество шва, и простота в настройке оборудования – позволили данной технологи занять свою, довольно обширную нишу, среди технологических процессов сварки. Машина контактной сварки — вид изнутри Машина контактной сварки состоит из механической части и электрической части Механическая часть состоит из плеч, электрододержателей, электродов и механизма сжатия, механического или пневматического. Основная задача этого механизма — сжатие электродов с необходимым усилием для получения качественного соединения. Электрическая часть состоит из трансформатора. Так как машины контактной сварки работают в тяжелых режимах, применяют водяное охлаждение трансформатора, электродов, плеч и электродержателей. Типы машин контактной сварки Аппараты для контактной сварки разделяются на стационарные машины и подвесные клещи. Стационарные машины следует применять, если размеры деталей невелики и могут переносится и установливатся в стационарную сварочную машину. Если размеры изделия или его масса велики, то стоит выбирать для такой работы подвесные клещи. Процесс контактной сварки При контактной сварке процесс можно описать с помощью сварочного цикла. В начальный момент цикла электроды сжимают свариваемые заготовки с необходимой силой сжатия, затем при установившемся давлении между электродами пропускают сварочный ток. Наибольшее количество теплоты выделяется на контакте поверхностей заготовок, что приводит к расплавлению металла и появлению жидкого ядра. Ток через заданный таймером промежуток времени автоматически выключается и происходит кристаллизация металла, не снимая усилия сжатия электродов, что предотвращает образование дефектов в ядре точки. В конеце сварочного цикла электроды размыкаются и образуется прочное соединение свариваемых заготовок.

Типы машин контактной сварки Аппараты для контактной сварки разделяются на стационарные машины и подвесные клещи. Стационарные машины следует применять, если размеры деталей невелики и могут переносится и установливатся в стационарную сварочную машину. Если размеры изделия или его масса велики, то стоит выбирать для такой работы подвесные клещи. Процесс контактной сварки При контактной сварке процесс можно описать с помощью сварочного цикла. В начальный момент цикла электроды сжимают свариваемые заготовки с необходимой силой сжатия, затем при установившемся давлении между электродами пропускают сварочный ток. Наибольшее количество теплоты выделяется на контакте поверхностей заготовок, что приводит к расплавлению металла и появлению жидкого ядра. Ток через заданный таймером промежуток времени автоматически выключается и происходит кристаллизация металла, не снимая усилия сжатия электродов, что предотвращает образование дефектов в ядре точки. В конеце сварочного цикла электроды размыкаются и образуется прочное соединение свариваемых заготовок. Приемущества при использовании технологии контактной сварки Возможность соединения тонких листовых и легкоплавких материалов; Высокое качество порверхности сварного соединения; Высокая производительность процесса; Возможность полной автоматизации процесса; Не требуется привлечения сварщика высокой квалификации. Нет необходимости использования большого количества расходных материалов.

Приемущества при использовании технологии контактной сварки Возможность соединения тонких листовых и легкоплавких материалов; Высокое качество порверхности сварного соединения; Высокая производительность процесса; Возможность полной автоматизации процесса; Не требуется привлечения сварщика высокой квалификации. Нет необходимости использования большого количества расходных материалов.

Автоматическая сварка | Сварка сопротивлением

Наше предприятие по автоматической сварке в Дерингер-Ней ежегодно производит миллионы сварных контактов. Они используются в приложениях, включая реле, переключатели и датчики.

Автоматическая сварка экономически эффективна, поскольку производительность обычно составляет тысячи сварных швов в час, а использование драгоценных металлов может быть сведено к минимуму. Хорошая электропроводность гарантируется металлургической связью между контактным материалом и пружиной или клеммой, к которой он прикреплен.Наше Руководство по проектированию электрических контактов – прекрасный источник информации по теории контактов и проектированию.

Можно сваривать различные контактные материалы. Варианты:

- Серебро

- Мелкозернистое серебро

- Серебро-никель

- Оксид серебра-кадмия

- Оксид серебра-олова

- Сплавы Paliney®

- Золотые сплавы

Сварные контакты могут быть изготовлены с использованием различных исходных материалов для контактов.Варианты включают проволоку, ленту и кнопки.

Автоматическая сварная проволока является наиболее экономичной геометрией, когда это возможно. Обычно это возможно для чистого серебра или серебряного никеля. Лента или кнопки используются, когда контактный материал не может быть непосредственно приварен к подложке или когда толщина контакта превышает требуемую толщину драгоценного металла. В этом случае материал подложки используется для снижения стоимости и обеспечения возможности сварки.

Для поддержки сварочного производства у нас есть полный инструментальный цех, в котором мы изготавливаем штампы, электроды и запасные части.

В дополнение к сварке, мы также делаем крепление в штампе.

Наши системы качества поддерживаются сертификацией ISO 9001-2008 и специальными положениями автомобильной промышленности TS 16949, включая PPAP, APQP и FMEA.

Наши инженеры имеют многолетний опыт работы с контактными приложениями. Нужна помощь в проектировании деталей, снижении затрат или соответствии требованиям ROHS? Связаться с нами.

Электросварка сопротивлением

Электросварка сопротивлением (ERW) относится к методу, при котором электрический ток проходит через сварное соединение, а тепло сопротивления, генерируемое в точке контакта, служит источником тепла для локального нагрева сварного соединения при приложении давления к сварному шву.При сварке не требуется присадочный металл, высокая производительность, малая деформация сварного соединения, автоматизация легко реализуема. [1] Электросварка сопротивлением широко применяется, например, при изготовлении стальных труб и сборке кузовов автомобилей..files/image153.png)

Сварка электрическим сопротивлением использует эффект резистивного нагрева, создаваемый током, протекающим через контактную поверхность заготовки и прилегающую область, для нагрева ее до расплавленного или пластичного состояния для образования металлической связи.Существует четыре основных метода контактной сварки: точечная, шовная, выступающая и стыковая.

Введение:

Электросварка сопротивлением — это тип метода сварки, в котором в качестве источника энергии используется тепло сопротивления, включая электрошлаковую сварку, в которой в качестве источника энергии используется тепло сопротивления шлака, и контактную сварку, в которой в качестве источника энергии используется тепло сопротивления твердого тела.

Электросварка сопротивлением, как правило, представляет собой метод сварки, при котором заготовка помещается под определенное давление электрода, а контактная поверхность между двумя заготовками плавится за счет тепла сопротивления, выделяемого при прохождении тока через заготовку для реализации соединения. Обычно используют больший ток. Чтобы предотвратить искрение на контактных поверхностях и проковать металл шва, в процессе сварки всегда должно быть приложено давление. При выполнении этого вида контактной сварки качество поверхности свариваемой детали имеет первостепенное значение для получения стабильного качества сварки. Поэтому контактная поверхность между электродом и заготовкой и между заготовкой и заготовкой перед сваркой должна быть очищена.

Обычно используют больший ток. Чтобы предотвратить искрение на контактных поверхностях и проковать металл шва, в процессе сварки всегда должно быть приложено давление. При выполнении этого вида контактной сварки качество поверхности свариваемой детали имеет первостепенное значение для получения стабильного качества сварки. Поэтому контактная поверхность между электродом и заготовкой и между заготовкой и заготовкой перед сваркой должна быть очищена.

Классификация методов контактной контактной сварки:

1.Точечная сварка

Точечная сварка — это метод сварки сопротивлением, при котором сварные детали собираются в соединения внахлест и прижимаются между двумя цилиндрическими электродами, а основной металл плавится под действием тепла сопротивления, образуя точку сварки. Точечная сварка в основном используется для сварки тонких листов.

Процесс точечной сварки:

(1) Предварительная нагрузка для обеспечения хорошего контакта заготовки.

(2) Подайте питание, чтобы сформировать самородок и пластиковое кольцо в месте сварки.

(3) Ковка в выключенном состоянии, так что самородок охлаждается и кристаллизуется под постоянным давлением, образуя плотно структурированное паяное соединение без усадки или трещин.

2. Сварка швов

Процесс шовной сварки аналогичен точечной сварке, за исключением того, что цилиндрический электрод заменяется вращающимся роликовым электродом в форме диска, а сварное соединение собирается внахлест или встык и помещается между двумя роликовыми электродами. Роликовая сварка давлением Это метод контактной сварки, при котором детали вращаются непрерывно или прерывисто, образуя непрерывный сварной шов. Шовная сварка в основном используется для сварки конструкций с обычными сварными швами и требованиями к герметизации.Толщина пластины обычно не превышает 3 мм.

3. Сварка встык

Стыковая сварка – это метод контактной сварки, при котором сварное соединение сваривается по всей контактной поверхности.

(1) Стыковая сварка сопротивлением

Стыковая сварка сопротивлением — это способ сборки сварного изделия в стык так, чтобы его торцы находились в тесном контакте, с помощью тепла сопротивления нагревают его до пластического состояния, затем отключают питание и быстро прикладывают осадочное усилие для завершения сварка. Стыковая сварка сопротивлением в основном используется для простых поперечных сечений и диаметров Или сварных швов с длиной стороны менее 20 мм и низкими требованиями к прочности.

Стыковая сварка сопротивлением в основном используется для простых поперечных сечений и диаметров Или сварных швов с длиной стороны менее 20 мм и низкими требованиями к прочности.

(2) Стыковая сварка оплавлением

Стыковая стыковая сварка оплавлением заключается в сборке сварного изделия в стык, включении питания и постепенном сближении торцевой поверхности для достижения локального контакта. Точки контакта нагреваются теплом сопротивления. Под действием большого тока генерируется вспышка, чтобы расплавить концевой металл до конца. Когда деталь достигает заданной температуры в пределах определенного диапазона глубины, питание отключается и быстро прикладывается осадочное усилие для завершения сварки.

Качество соединения при сварке оплавлением лучше, чем при контактной сварке, а механические свойства сварного шва эквивалентны основному металлу, и нет необходимости очищать предварительно сваренную поверхность соединения перед сваркой. Стыковая сварка оплавлением часто используется для сварки важных сварных конструкций. Он может сваривать один и тот же металл, но также и разнородные металлы; он может сваривать металлическую проволоку диаметром 0,01 мм, а также может сваривать металлический стержень и профиль диаметром 20 000 мм.

Он может сваривать один и тот же металл, но также и разнородные металлы; он может сваривать металлическую проволоку диаметром 0,01 мм, а также может сваривать металлический стержень и профиль диаметром 20 000 мм.

4. Выступающая сварка

Выступающая сварка — это вариант точечной сварки; на заготовке имеются заранее изготовленные выпуклости, а при рельефной сварке на стыке может образовываться один или несколько самородков одновременно.

Качество контактной сварки определяется следующими 4 факторами:

1) ток; 2) время включения; 3) давление; 4) Диаметр верхнего конца резистора.

Принцип контактной электросварки:

Тепловыделение при сварке и факторы, влияющие на тепловыделение Тепловыделение при точечной сварке определяется по следующей формуле: Q = I2Rt

В формуле Q-выделенное тепло (Дж)

I2—— Квадрат сварочного тока (А)

R——Сопротивление между электродами (Ом)

t—время сварки (с)

Сопротивление R и факторы, влияющие на R.

Когда заготовка и электрод синхронизированы, сопротивление заготовки зависит от ее удельного сопротивления. Поэтому удельное электрическое сопротивление является важным свойством свариваемого материала. Металлы с высоким удельным сопротивлением имеют плохую теплопроводность (например, нержавеющая сталь), а металлы с низким удельным сопротивлением имеют хорошую теплопроводность (например, алюминиевый сплав). Таким образом, при точечной сварке нержавеющей стали легко выделяется тепло, но трудно рассеивается, а при точечной сварке алюминиевого сплава тепло выделяется с трудом, но легко рассеивается.При точечной сварке первые могут использовать небольшой ток (несколько тысяч ампер), а вторые должны использовать большой ток (десятки тысяч ампер).

Преимущества и недостатки контактной электросварки:

1. Преимущества

(1) Когда самородок формируется, он всегда окружен пластиковым кольцом, расплавленный металл изолирован от воздуха, а металлургический процесс прост.

(2) Время нагрева короткое, а тепло сконцентрировано, поэтому зона термического влияния мала, а деформация и напряжение также малы.Как правило, после сварки нет необходимости проводить процедуры коррекции и термообработки.

(3) Не требуются присадочные металлы, такие как сварочная проволока и электроды, а также сварочные материалы, такие как кислород, ацетилен и водород, а стоимость сварки низкая.

(4) Простота в эксплуатации, легкость механизации и автоматизации, а также улучшение условий труда.

(5) Высокая производительность, отсутствие шума и вредных газов. В массовом производстве он может быть составлен на сборочной линии вместе с другими производственными процессами.Однако стыковая сварка оплавлением должна быть изолирована от искр и брызг.

2. Недостатки

(1) По-прежнему отсутствуют надежные методы неразрушающего контроля. Качество сварки можно проверить только разрушающими испытаниями технологических образцов и заготовок, а также различными методами контроля.

(2) Соединение внахлест при точечной и шовной сварке не только увеличивает вес компонента, но также образует угол вокруг сварного шва двух пластин, что приводит к снижению прочности на растяжение и усталостной прочности соединения.

(3) Оборудование имеет высокую мощность, высокую степень механизации и автоматизации, что делает оборудование более дорогим и сложным в обслуживании, а обычно используемый мощный однофазный сварочный аппарат переменного тока не способствует сбалансированной работе мощности. сетка.

Советы: В случае, если ASTM A53 класса B в трубе ERW (электросварка сопротивлением), сварной шов трубы ERW A53 должен быть подвергнут термообработке при температуре не менее 1000°F [540°C]. Таким образом, остается неотпущенный мартенсит.

В случае расширения трубы ASTM A53 B в холодном состоянии расширение не должно превышать 1,5% от требуемого наружного диаметра.

Что такое точечная сварка? | Ваше полное руководство по точечной сварке и определения

Точечная сварка — это тип контактной электросварки, в которой используется сопротивление для сварки двух или более металлических листов вместе с использованием давления и тепла на свариваемую деталь.

В процессе точечной сварки используются два электрода из медного сплава, чтобы сосредоточить сварочный ток на небольшой площади и скрепить листы.Этот процесс включает в себя давление и электрический ток, который создает тепло через канал тока через резистивные материалы, такие как низкоуглеродистые стали.

Как работает точечная сварка?

Точечная сварка представляет собой тип сварки сопротивлением и является одним из старейших сварочных процессов, при котором два или более листа металла свариваются вместе без каких-либо присадочных материалов.

Точечная сварка с приложением давления и тепла к зоне сварки с использованием электродов из медного сплава. Эти электроды проводят электрический ток через сегменты сварки.По мере плавления материала детали сплавляются. В этот момент ток отключают и поддерживают давление от электродов. Это позволяет расплавленному «самородку» затвердеть и создать соединение.

Электрический ток использует электроды из медного сплава для передачи тепла заготовке, создающей сварной шов. Причина, по которой медь используется для электродов, заключается в том, что она может поддерживать высокую теплопроводность и имеет низкое электрическое сопротивление по сравнению с большинством других металлов. Это гарантирует, что тепло создается в заготовках, а не в электродах.

Причина, по которой медь используется для электродов, заключается в том, что она может поддерживать высокую теплопроводность и имеет низкое электрическое сопротивление по сравнению с большинством других металлов. Это гарантирует, что тепло создается в заготовках, а не в электродах.

Степень нагрева зависит от трех факторов:

- теплопроводность

- электрическое сопротивление металла

- время подачи тока

Формула, используемая для выражения тепла:

Q=I 2 Rt

Q = тепловая энергия

I = ток

R = электрическое сопротивление

t = время, в течение которого подается ток

Материалы, подходящие для точечной сварки

Точечная сварка имеет более низкую теплопроводность и более высокое электрическое сопротивление.Из-за этого сталь является легким материалом для точечной сварки, а низкоуглеродистая сталь — лучшим материалом для точечной сварки. С другой стороны, высокоуглеродистые стали не являются идеальными материалами для точечной сварки, потому что они часто разрушаются или трескаются в сварных швах, и образуются твердые или хрупкие микроструктуры.

С другой стороны, высокоуглеродистые стали не являются идеальными материалами для точечной сварки, потому что они часто разрушаются или трескаются в сварных швах, и образуются твердые или хрупкие микроструктуры.

Оцинкованная сталь с цинковым покрытием требует более высоких сварочных токов для сварки, чем сталь без покрытия. К сожалению, в случае цинковых сплавов медные электроды быстро повреждают поверхность, что приводит к ухудшению качества сварки.Точечная сварка оцинкованных сталей требует частой замены электродов или необходимости «зачистки» поверхности электрода. .

Другие материалы, обычно используемые для точечной сварки:

- Нержавеющая сталь (аустенитные и ферритные сорта)

- Никелевые сплавы

- Титан

Температура плавления алюминия низкая, хотя алюминий имеет такие же теплопроводность и электрическое сопротивление, как медь.Эта низкая точка сварки делает сварку возможной. Поскольку алюминий имеет низкое сопротивление, для сварки материала требуется очень высокий уровень тока. Например, алюминий потребляет в два-три раза больший ток, чем сталь той же толщины.

Например, алюминий потребляет в два-три раза больший ток, чем сталь той же толщины.

Уже после пары сварок алюминий повреждает поверхность медных электродов. Это означает, что стабильно качественной сварки добиться крайне сложно. В результате этой трудности в торговле встречаются только специальные применения алюминия.К счастью, развиваются новые технологические разработки, которые помогают обеспечить стабильную высококачественную точечную сварку алюминия.

Другим материалом, который можно соединять контактной точечной сваркой, является медь и ее сплавы. Однако точечная сварка меди не может быть просто выполнена с помощью традиционного электрода для точечной сварки из медного сплава, потому что тепло, создаваемое электродами и обрабатываемой деталью, слишком похоже.

Для сварки меди лучше всего использовать электрод из сплава с повышенным электрическим сопротивлением и температурой плавления, намного превышающей температуру плавления меди.Например, намного выше, чем 1976 градусов по Фаренгейту.

Электродные материалы, обычно используемые для точечной сварки меди:

Где используется точечная сварка?

Отрасли, в которых используется точечная сварка:

- Автомобильная промышленность

- Аэрокосмическая отрасль

- Строительство и строительство

- Медицинские здания и сооружения

- Металлическая мебель

- Рейка

- Бытовая техника

- Электроника

Точечная сварка может быть легко автоматизирована при использовании роботов и манипуляционных систем.Это делает его идеальным для процесса соединения в производственных линиях большого объема. В течение последних 100 лет точечная сварка была основным способом соединения стальных автомобилей.

Моделирование динамического электрического сопротивления при контактной точечной сварке | J. Теплопередача

Динамическое электрическое сопротивление во время контактной точечной сварки было количественно смоделировано и проанализировано в этой работе. Определение динамического сопротивления необходимо для прогнозирования транспортных процессов и контроля качества сварного шва при контактной точечной сварке.В этом исследовании динамическое сопротивление получают путем взятия суммы зависящего от температуры объемного сопротивления заготовок и контактных сопротивлений на поверхности прилегания и на границе раздела электрод-заготовка в пределах эффективной площади, соответствующей кончику электрода, где преимущественно протекает сварочный ток. Контактное сопротивление состоит из сопротивления сжатию и пленочного сопротивления, которые зависят от твердости, температуры, силы электрода и состояния поверхности. Температура определяется из предыдущего исследования при прогнозировании нестационарных, осесимметричных масс, количества движения, тепла, переноса частиц и напряженности магнитного поля с кашеобразным фазовым переходом в заготовках, а также температуры и магнитных полей в электродах различной геометрии.Прогнозируемые значения толщины самородка и динамического сопротивления во времени показывают достаточно хорошее соответствие с имеющимися экспериментальными данными.

Определение динамического сопротивления необходимо для прогнозирования транспортных процессов и контроля качества сварного шва при контактной точечной сварке.В этом исследовании динамическое сопротивление получают путем взятия суммы зависящего от температуры объемного сопротивления заготовок и контактных сопротивлений на поверхности прилегания и на границе раздела электрод-заготовка в пределах эффективной площади, соответствующей кончику электрода, где преимущественно протекает сварочный ток. Контактное сопротивление состоит из сопротивления сжатию и пленочного сопротивления, которые зависят от твердости, температуры, силы электрода и состояния поверхности. Температура определяется из предыдущего исследования при прогнозировании нестационарных, осесимметричных масс, количества движения, тепла, переноса частиц и напряженности магнитного поля с кашеобразным фазовым переходом в заготовках, а также температуры и магнитных полей в электродах различной геометрии.Прогнозируемые значения толщины самородка и динамического сопротивления во времени показывают достаточно хорошее соответствие с имеющимися экспериментальными данными. За исключением изгнания, кривую динамического сопротивления можно разделить на четыре этапа. Быстрое снижение динамического сопротивления на стадии 1 связано с уменьшением контактных сопротивлений на поверхности прилегания и на границе электрод-заготовка. На этапе 2 увеличение динамического сопротивления происходит за счет преимущественного увеличения объемного сопротивления в заготовках и увеличения суммы контактных сопротивлений на поверхности прилегания и на границе электрод-заготовка.Динамическое сопротивление на этапе 3 снижается, так как увеличивается скорость объемного сопротивления в заготовках и контактные сопротивления уменьшаются. На стадии 4 снижение динамического сопротивления происходит в основном за счет образования расплавленного самородка на поверхности обгорания. Обнаружено, что расплавленный самородок возникает на стадии 4, а не на стадии 2 или 3, как это качественно предлагается в литературе. Также представлено влияние различных параметров на кривую динамического сопротивления.

За исключением изгнания, кривую динамического сопротивления можно разделить на четыре этапа. Быстрое снижение динамического сопротивления на стадии 1 связано с уменьшением контактных сопротивлений на поверхности прилегания и на границе электрод-заготовка. На этапе 2 увеличение динамического сопротивления происходит за счет преимущественного увеличения объемного сопротивления в заготовках и увеличения суммы контактных сопротивлений на поверхности прилегания и на границе электрод-заготовка.Динамическое сопротивление на этапе 3 снижается, так как увеличивается скорость объемного сопротивления в заготовках и контактные сопротивления уменьшаются. На стадии 4 снижение динамического сопротивления происходит в основном за счет образования расплавленного самородка на поверхности обгорания. Обнаружено, что расплавленный самородок возникает на стадии 4, а не на стадии 2 или 3, как это качественно предлагается в литературе. Также представлено влияние различных параметров на кривую динамического сопротивления.

Основной переключатель: Причины контактной сварки | Часто задаваемые вопросы | Австралия

Основное содержание

Вопрос

Что вызывает контактную сварку и что с этим делать?

Причины:

Перегрузка, не соответствующая коммутационной способности контактов

Пусковой ток выше номинального

Ток отключения выше номинального

Частота коммутации превышает допустимую рабочую частоту

Использование в местах, подверженных постоянной вибрации

Контрмеры:

Переключение нагрузки с помощью реле или контактора.

Для правильного использования таких нагрузок, как реле, двигатели, лампы накаливания и соленоиды, требуется защитная цепь.

Причина:

Перегрузка, не соответствующая коммутационной способности контактов

Контрмеры:

Переключение нагрузки с помощью реле или контактора.

Вставьте схему защиты контактов.

Типичные примеры цепей защиты от перенапряжения (ограничители перенапряжения)

Не применяйте схему защиты контактов, как показано ниже.

| Эта схема эффективно подавляет дуги, когда контакты разомкнуты. Однако емкость будет заряжена, когда контакты разомкнуты. Следовательно, когда контакты снова замкнуты, ток короткого замыкания от емкости может привести к сварке контактов. | |

Эта схема эффективно подавляет дуги, когда контакты разомкнуты. Однако, когда контакты снова замыкаются, зарядный ток течет к конденсатору, что может привести к сварке контактов. Однако, когда контакты снова замыкаются, зарядный ток течет к конденсатору, что может привести к сварке контактов. |

Моделирование и экспериментальная проверка характеристик сварки материалов для слаботочных переключающих устройств

Материалы (Базель). 2020 сен; 13(17): 3666.

Факультет электротехники и автоматизации, Харбинский технологический институт, Харбин 150001, Китай; мок.361@uxgnahz_eetihПолучено 17 июля 2020 г .; Принято 18 августа 2020 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract

Нарушение сварки материалов значительно влияет на электрический срок службы и надежность слаботочных коммутационных аппаратов. Однако соответствующие исследования методов расчета порогового сварочного тока и площади сварки при силе нагрузки в миллиньютонах очень ограничены. В этой статье характеристики сварки металлического материала, включая пороговый сварочный ток, площадь сварки и усилие сварки, изучаются с помощью теоретических расчетов и экспериментов. Сравнение результатов теоретического расчета и эксперимента показывает точность построенной модели. Кроме того, исследуется влияние силы механической нагрузки и тока нагрузки на силу сварки и площадь сварки характерных металлических материалов. Установлено, что противосварочная способность металлических материалов зависит не только от прилагаемой силы нагрузки и тока, но и от удельного электрического сопротивления, теплопроводности, предела прочности и температуры плавления материалов.

В этой статье характеристики сварки металлического материала, включая пороговый сварочный ток, площадь сварки и усилие сварки, изучаются с помощью теоретических расчетов и экспериментов. Сравнение результатов теоретического расчета и эксперимента показывает точность построенной модели. Кроме того, исследуется влияние силы механической нагрузки и тока нагрузки на силу сварки и площадь сварки характерных металлических материалов. Установлено, что противосварочная способность металлических материалов зависит не только от прилагаемой силы нагрузки и тока, но и от удельного электрического сопротивления, теплопроводности, предела прочности и температуры плавления материалов.

Ключевые слова: сварка материалов , пороговый сварочный ток, сварочное усилие, площадь сварки, предел прочности при растяжении имеют преимущества низких потерь проводимости и высокой изоляции. Они также недороги и более устойчивы к термической и электромагнитной совместимости (ЭМС) по сравнению с полупроводниковыми переключателями [1,2]. С быстрым развитием солнечных электростанций и аккумуляторных систем возрастает потребность в традиционных управляющих/коммутационных устройствах, которые должны выдерживать переходные высокие токи перегрузки или импульсные токи [3,4].

С быстрым развитием солнечных электростанций и аккумуляторных систем возрастает потребность в традиционных управляющих/коммутационных устройствах, которые должны выдерживать переходные высокие токи перегрузки или импульсные токи [3,4].

Сварка материала может произойти, если через замкнутые контакты проходит достаточно большой ток, вызывающий плавление пятна контакта [5,6,7]. Чрезмерное сварочное усилие для переключения электрода в таком состоянии может привести к тому, что электроды не разомкнутся, и поэтому необходимо принять меры.На практике информация о сварном шве представляет собой сложную функцию цепи, зависящую от таких факторов, как возникновение или отсутствие дугового разряда, физические свойства металлического материала, микроскопическая шероховатость поверхности и конструкция конструкций, в которых работают контакты [8]. ,9,10,11].

В связи с тем, что в высоковольтных автоматических выключателях всегда происходит разрушение материала при сварке, в последнее десятилетие было приложено много усилий для исследования характеристик сварки материала в вакуумном прерывателе [12,13,14]. Используя классическое уравнение Кольрауша, Слэйд [15] разработал легко используемое уравнение для порогового сварочного тока I сварки для одной области контактов в зависимости от приложенной силы нагрузки F , и для импульса тока в несколько миллисекунд см. уравнение (1): )

Используя классическое уравнение Кольрауша, Слэйд [15] разработал легко используемое уравнение для порогового сварочного тока I сварки для одной области контактов в зависимости от приложенной силы нагрузки F , и для импульса тока в несколько миллисекунд см. уравнение (1): )