Холодная сварка для батарей отопления – методы использования для оперативной заделки течи

Для оперативного ремонта батарей отопления согласно всем нормам и правилам в отопительный сезон должна выезжать аварийная бригада, такая «скорая помощь» для радиаторов. Но в жизни обычно эти правила действуют в редких случаях, в остальном приходится все делать самостоятельно и не надеяться на волшебника из ЖЭКа. А раз так, то в ход могут пойти самые разные методы даже самые невероятные, хотя холодная сварка для батарей отопления это не волшебство, а вполне реалистичный метод устранения течи.

Содержание

- 1 Наиболее часто встречающиеся проблемы в чугунных радиаторах отопления

- 2 Холодная сварка – что это, применение для системы отопления

- 3 Виды холодной сварки, используемые для ремонта чугунных батарей

- 4 Как готовится состав для применения

- 5 Особенности подготовки поверхности для нанесения клеящего состава

- 6 Методы ремонта чугунных радиаторов холодной сваркой

- 6.

1 Ремонт небольших по размеру протечек на вертикальной поверхности секции

1 Ремонт небольших по размеру протечек на вертикальной поверхности секции - 6.2 Ремонт течи в местах соединений секций радиатора

- 6.3 Ремонт протечек в гайках и сгонах

- 6.

Наиболее часто встречающиеся проблемы в чугунных радиаторах отопления

Прежде всего, необходимо очертить круг проблем, которые можно решить при помощи холодной сварки или клеящего состава при ремонте батарей отопления.

Традиционно самыми уязвимыми считаются чугунные батареи. Здесь многие проблемы заложены в самой конструкции и свойствах металла. Прежде всего, чугунное литье в отличие от стальных радиаторов или биметаллических батарей очень хрупкое. Да, чугун очень прочный, но одновременно и хрупкий материал – он способен выдерживать большое давление, при небольшом ударе может дать трещину.

Второй момент, это свойство чугуна – это пористый материал, что способствует образованию на внутренней поверхности кратеров и постепенному разрушению стенки.

Третье, при сборке современных радиаторов секции соединяются при помощи внутренних гаек-стяжек, а пространство между секциями обрабатывается специальным составом, который надежно цементирует соединение.

Так что исходя из вышеперечисленного наиболее часто встречаемые проблемы с чугунными радиаторами это:

- Нарушение герметичности секции батареи после механического воздействия – удара с внешней стороны или резкого повышения давления с внутренней стороны;

- Течь по телу радиатора из-за образования отверстия в стенке из-за коррозии металла;

- Нарушение герметизации точек соединения секций радиатора, точек подвода труб, гаек-заглушек.

Что касается других видов радиаторов, то подобные проблемы в них встречаются реже, здесь чаще всего причиной повреждения тела секции выступает коррозия металла или механическая деформация стенок при замерзании батареи, когда вода, замерзая, разрывает металл.

Холодная сварка – что это, применение для системы отопления

Для склеивания различных материалов применяются клеи разного состава и назначения. Так для бумаги используется конторский клей и ПВА, в строительстве для поклейки обоев применяется синтетический клей с виниловыми наполнителями, для ремонта обуви – резиновый клей.

Так для бумаги используется конторский клей и ПВА, в строительстве для поклейки обоев применяется синтетический клей с виниловыми наполнителями, для ремонта обуви – резиновый клей.

Универсальных клеев, увы, пока не изобрели, но уже есть составы, которые способны надежно склеивать металл. Примером такого состава выступает холодная сварка.

В основе технологии холодной сварки лежит эпоксидный клей, состоящий эпоксидной смолы и отвердителя. В обычном состоянии это субстанция, напоминающая густую сметану, только желтого цвета, но при смешивании с отвердителем эпоксидная смола становится более жидкой и пригодна для нанесения на даже самые сложные поверхности. Этот момент длится относительно недолго – всего 10-15 минут, после чего смола начинает затвердевать, образуя прочное покрытие.

Преимуществом этой технологии выступает высокая прочность соединения за счет высокой адгезии вещества к поверхности склеиваемого металла и стойкость к агрессивным химическим материалам. Увы, есть и недостатки клей сам по себе может выдержать большое давление, но при механических воздействиях велика вероятность нарушения прочности соединения.

В предлагаемых на рынке составах холодной сварки для склеивания металла отвердитель и смола находятся не в жидком, а в пастообразном состоянии. Клей находится в стабильном состоянии и может долгое время храниться в упаковке. Он состоит из внутреннего слоя – состоящему из отвердителя, и наружному слою, в состав которого входит смола. Третьим компонентом, входящим в состав клея для склеивания металлов выступает сера или алюминиевая пудра, эти вещества играют роль катализатора реакции – при смешивании они разогреваются вследствие чего процесс затвердевания ускоряется, так что получается эффект сварки.

Вторым вариантом холодной сварки выступает традиционный двухкомпонентный клей на основе эпоксидной смолы – в тюбиках хранится смола и отвердитель. Для получения нужного количества необходимо смешать компоненты согласно инструкции и нанести на склеиваемые поверхности. Для получения более прочного соединения в состав добавляется алюминиевая пудра или бронзовый порошок.

Виды холодной сварки, используемые для ремонта чугунных батарей

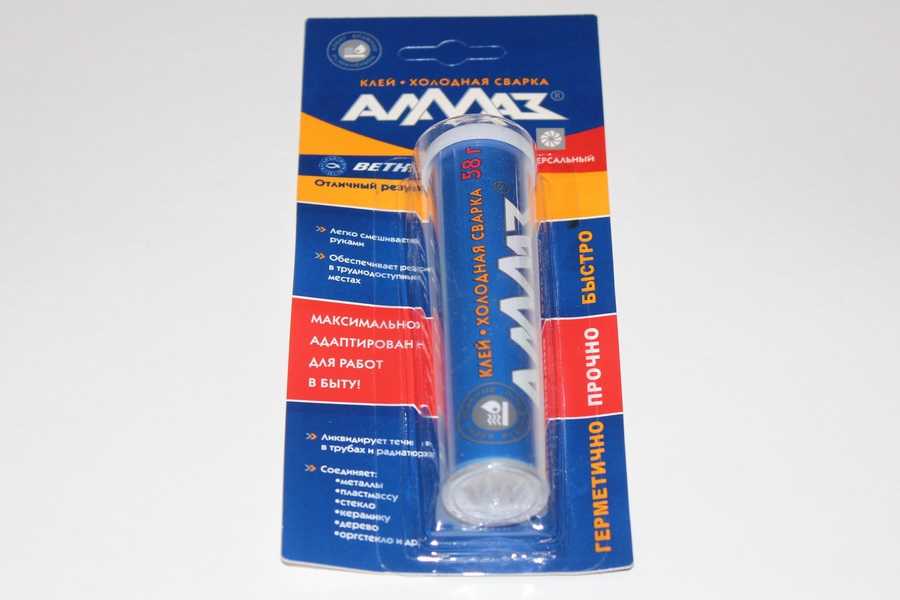

Для ремонта радиаторов отопления используется не все виды эпоксидных составов. Несмотря на общие недостатки, которые присущие для всех видов составов клея промышленность освоила выпуск нескольких составов, имеющих свою специализацию. Так есть смеси для ремонта пластика, металла, алюминия и склеивания дерева, есть универсальные составы. Для ремонта приборов отопления лучше всего подойдет смесь для склеивания черных металлов и стали или специальная композиция для ремонта батарей и стальных труб отопления.

Несмотря на общие недостатки, которые присущие для всех видов составов клея промышленность освоила выпуск нескольких составов, имеющих свою специализацию. Так есть смеси для ремонта пластика, металла, алюминия и склеивания дерева, есть универсальные составы. Для ремонта приборов отопления лучше всего подойдет смесь для склеивания черных металлов и стали или специальная композиция для ремонта батарей и стальных труб отопления.

Холодная сварка для батарей отопления в отличие от других составов имеет свои особенности – она должна быть жаростойкой, быстро фиксироваться на металлической поверхности, образовывать покрытие, обладающее сходным с металлом коэффициентом линейного расширения. Простые или универсальные составы могут решить проблему заделки течи, но при этом, срок службы состава будет ограничен.

Холодная сварка для радиаторов отопления должна выдерживать не только высокое давление, но и температуру.

Еще одним моментом, который необходимо учитывать при выборе типа клея –это время схватывания. Если для сращивания деталей в нормальных условиях достаточно 3-4 часов, то при протечке батареи такого времени нет, здесь счет идет на минуты, поэтому, чем быстрее будет застывать заплата, тем лучше.

Как готовится состав для применения

Готовая композиция холодной сварки при покупке упакована в герметичную упаковку. Снаружи – это тубус из пластика, а внутри контейнера в полиэтиленовой пленке находится отрезок клея. Для получения необходимого количества материала необходимо отрезать обычным ножом кусочек. Нарезка делается перпендикулярно осевой, это один из важных моментов. Дело в том, что состав клея при изготовлении дозируется так, чтобы при отрезании перпендикулярно осевой линии соотношения смолы и отвердителя было всегда одинаковым.

После получения необходимого количества клея оставшийся состав заматывается пленкой и прячется в контейнер. А часть необходимая для работы тщательно разминается до однородного состояния. Делается это интенсивно, так чтобы тщательно перемешались все составляющие части, и масса стала однородной.

Делается это интенсивно, так чтобы тщательно перемешались все составляющие части, и масса стала однородной.

В приготовлении композиции изначально используется сера, в процессе перемешивания она равномерно распределяется по объему клея и вступает в химическую реакцию, из-за чего температура значительно повышается. В таком размытом состоянии клей может находиться от 2 до 10 минут. По истечении этого времени холодная сварка для батарей отопления начинает застывать.

Особенности подготовки поверхности для нанесения клеящего состава

Применение клеящего состава на основе эпоксидной смолы требует выполнения ряда условий относительно подготовки поверхности к склеиванию. Прежде всего, это чистота поверхности. Холодная сварка отлично ложится на металлические поверхности и при нахождении в ее составе металлической пудры образует прочное соединение, которое впоследствии образует еще и диффузное соединение. Но для того чтобы пластичная масса равномерно наносилась на поверхность металла необходимо сделать его подготовку.

При подготовке необходимо:

- Убрать следы потеков;

- Снять слой краски до металла;

- Зачистить металл наждачной бумагой;

- Обезжирить покрываемую поверхность.

В списке операций нет операций второстепенных, все они важны для правильного склеивания поверхностей. Правда, на обезжиривании стоит остановиться более детально. При механической обработке точку ремонта батареи в шероховатости металла попадает пыль и другие частицы, например остатки краски. Для того чтобы клей максимально плотно прилегал к металлу место дополнительно обезжиривается, так, чтобы на поверхность была максимально чистой. Эта операция позволит избежать образования на металле жировой пленки, которая после высыхания холодной сварки будет образовывать полость, в которую будет просачиваться вода.

Постоянное гидравлическое давление и температурные колебания довольно быстро расширят площадь полости, и теплоноситель снова начнет просачиваться наружу.

Методы ремонта чугунных радиаторов холодной сваркой

Перед началом описания методов ремонта батареи холодной сваркой необходимо отметить, что холодная сварка это временное средство для устранения отдельной течи. Заделанная течь на сварке может простоять при нормальном обращении и несколько сезонов, но отремонтировать батарею нормально можно только разобрав ее и заменив поломанную секцию новой.

Заделанная течь на сварке может простоять при нормальном обращении и несколько сезонов, но отремонтировать батарею нормально можно только разобрав ее и заменив поломанную секцию новой.

Еще один момент, на который нужно обратить внимание это на размеры заплаты и возможность ремонта разных повреждений. Если в секции образовалась течь небольших размеров, то с таким заданием холодная сварка справится быстро и качественно. Другое дело, когда в металле образовалась большая брешь, здесь придется использовать дополнительное усиление – кроме первого слоя, нанесенного холодной сваркой придется использовать жидкий клей и делать бандаж. И самый сложный случай, это когда от удара откалывается целый фрагмент металла. Такой ремонт холодной сварке не под силу, здесь сразу нужно перекрывать подачу теплоносителя и вызывать ремонтную бригаду.

Ремонт небольших по размеру протечек на вертикальной поверхности секции

Если течь образовалась на наружной или внутренней поверхности секции и размеры трещины не превышают 1-2 см по длине для работы понадобится, кроме холодной сварки еще и щетка по металлу, наждачная бумага 100 и 200 зернистостью и растворитель для красок или спирт.

Перед началом работ перекрывается подача и отвод теплоносителя к батарее и по возможности спускается с нее вода.

Щеткой по металлу счищается краска на расстоянии 1-1,5 см в обе стороны от трещины. После этого сначала наждачной бумагой 100 зернистости, а после 200 делается зачистка так, чтобы на месте будущей заплаты было зачищено пятно до чистого металла.

После этого подготавливается клей и обезжиривается поверхность радиатора. Холодная сварка для батареи отопления наносится на поверхность заплаты так, чтобы между очищенным металлом и краской на поверхности батареи был зазор 1-2 мм.

После нанесения клея он активно прижимается и оставляется для кристаллизации на время указанное в инструкции.

Ремонт течи в местах соединений секций радиатора

Этот случай ремонта позволяет обеспечить более высокое качество заделки течи. Дело в том, что ремонт труб и цилиндрических поверхностей легче, чем заделывать трещину на плоской поверхности. В этом случае кроме обычной пластичной массы в дальнейшем можно использовать двухкомпонентный клей с дополнительным бандажом для повышения прочности соединения.

При ремонте места соединения секций очищается не только место течи, а вся окружность места соединения. Дело в том, что неправильно сделанное соединение секций при уже имеющейся течи, в дальнейшем будет пропускать теплоноситель по всей окружности, поскольку механическая герметичность в нем нарушена.

Последовательность действий здесь следующая:

- Батарея отключается от подачи теплоносителя;

- Очищается вся поверхность по окружности соединения;

- Готовится клеящая композиция;

- Место нанесения клея обезжиривается;

- Наносится слой холодной сварки по всей окружности стыка секций;

- После высыхания первого слоя готовится композиция жидкого клея;

- На место наносится слой жидкого клея, после чего прикладывается полоса из стекловолокна и по ней снова наносится слой клея.

- Для закрепления результата делается 3-4 витка с обязательной пропиткой клея;

- После этого сверху ставится металлический хомут и зажимается винтом.

Ремонт протечек в гайках и сгонах

Для ремонта в этих местах обычно используется пластичная холодная сварка для батарей отопления. Как и в предыдущих случаях, место течи очищается от краски до металла. При очистке рекомендуется удалить часть пакли из соединения на глубину 1-1,5 мм, это даст возможность усилить место склеивания холодной сваркой.

После очистки и обезжиривания процесс приготовления и нанесения холодной сварки идентичен ранее описанным случаям.

Таким образом, холодная сварка на сегодняшний день оптимальное средство для временного ремонта чугунных батарей отопления.

youtube.com/embed/YNO_azHjxmI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Холодная сварка для батарей отопления

Содержание

- Способы сварки батарей отопления

- Основные виды ремонтных работ для батарей отопления

- Ремонтно-монтажные работы для батарей отопления

- Ремонт корпуса радиатора отопления

- Применение холодной сварки для ремонта радиатора отопления

- Холодная сварка для соединения труб отопления в своем доме

- Классическая высокотемпературная сварка

- Монтаж контура отопления методом холодной сварки

- Как произвести ремонт чугунной батареи: способы устранения течи, материалы для герметизации, холодная сварка

- Устройство чугунных радиаторов

- Самые распространенные неполадки и их признаки

- Первые признаки неполадок

- Ликвидация свища

- Способы ремонта чугунных радиаторов

- Последовательность работ

- Заключение

- Полезное видео

Способы сварки батарей отопления

Традиционные системы отопления жилища включают в себя чугунные радиаторы, которые являются основным теплоотдающим элементом, использующим лучистую энергию и конвективный теплообмен для обогрева квартиры.

Многолетняя практика эксплуатации предопределила форму секций радиатора и материал — чугун — как наиболее технологичные для литейного производства при изготовлении и оптимально соответствующие теплопередающим требованиям санитарных норм для жилья. Чугунные батареи способны служить десятки лет, ежегодно подвергаясь воздействию химических реагентов, присутствующих в горячей воде-теплоносителе, резким перепадам температур в диапазоне свыше ста градусов, и динамическим нагрузкам, спровоцированными неполадками в гидросистеме.

Естественно, что рано или поздно прочный чугунный радиатор начнет протекать через появившиеся трещины или свищи. Но в самих чугунных радиаторах заложен многократный запас прочности, позволяющий нехитрым ремонтом продлить им срок эксплуатации.

Основные виды ремонтных работ для батарей отопления

Ремонтные работы для чугунных батарей отопления можно классифицировать по двум категориям:

- устранение межстыковых протечек в местах соединения секций между собой либо в точках подсоединения трубопроводов от стояка к патрубкам радиатора.

Их можно по-другому назвать как ремонтно-монтажные работы;

Их можно по-другому назвать как ремонтно-монтажные работы; - ремонт, реставрация корпусных элементов (деталей) радиатора.

Естественно, что завершающим этапом для обеих категорий работ будет покраска батареи.

Ремонтно-монтажные работы для батарей отопления

Работы, связанные с разборкой, переборкой и последующей сборкой элементов отопительной системы, требуют выполнения сварочных мероприятий, в число которых входит сварка батарей отопления. В настоящее время только сварка является технологическим способом обеспечения герметичных неразъемных стыков, способных выдержать циркуляцию нагретого практически до 100 0 С теплоносителя при давлении порядка 10 атм.

Стыки являются наиболее уязвимым звеном при перегруппировке секций в отдельности либо радиатора полностью, поэтому работу с ними необходимо производить только специалисту. По своей сути, в отопительный период они являются аварийными, ведь не от хорошей жизни хозяин вызывает мастеров для работ, которые стараются делать летом, в межсезонье.

Для чугунного радиатора с малой степенью изношенности стенок в настоящее время существует технология электросварки постоянным током обратной полярности. Материал в зоне трещины или скола, подлежащих заделыванию, необходимо зачистить от краски и ржавчины до металлического блеска. Диаметр электрода необходимо подобрать такого размера, чтобы завершить заварку трещины одним проходом. Оперативно выполненные сварочные работы не только восстанавливают поврежденные батареи, но и предотвращают возможную аварийную ситуацию.

Ремонт корпуса радиатора отопления

Чугунным элементам радиаторов отопления присущи механические дефекты в виде трещин, сколов, свищей, отверстий. Их традиционно заделывают электродуговой или газопламенной способами сварки. Для домохозяина сварочные мероприятия, проводимые вызванными специалистами, являются весьма дискомфортными. Шланги, баллоны с газом или сварочный трансформатор, пусть даже и современный инвертор, доставляют массу неудобств для окружающих, усугубляя всю рабочую суету еще и требованиями к соблюдению правил техники безопасности.

Все это может заменить холодная сварка для батарей отопления. С ее помощью можно успешно своими силами ликвидировать трещины или отверстия на стенках любого элемента радиатора или трубопровода.

Применение холодной сварки для ремонта радиатора отопления

У большинства пользователей понятие «сварка» ассоциируется с горячее-пламенным воздействием на материал с целью неразъемного соединения нескольких частей. Холодная сварка также применяется для соединения изделий, но без предварительного нагрева. По своей сути холодная сварка является склеиванием при помощи специальных адгезивных составов. Чаще всего это эпоксидный клей с упрочняющими добавками. Холодная сварка способна к сохранению своих рабочих свойств и при высоких температурах.

При ремонте чугунного радиатора необходимо заблаговременно подготовить рабочую поверхность изделия в соответствии с инструкцией изготовителя. Главное требование к поверхности, это чтобы она сухой и обезжиренной. Ватным тампоном с нанесенным спиртом это не трудно сделать. Кусочек материала разминается в пальцах, пока не получится небольшой шарик диаметром 15−20 мм. Шарик прижимается к поврежденному месту и придавливается отверткой либо плотной тряпочкой. Несколько минут необходимо удерживать его в таком положении.

Кусочек материала разминается в пальцах, пока не получится небольшой шарик диаметром 15−20 мм. Шарик прижимается к поврежденному месту и придавливается отверткой либо плотной тряпочкой. Несколько минут необходимо удерживать его в таком положении.

Благодаря быстро протекающим процессам полимеризации смесь отвердевает уже через 30 минут. Через 24 часа после использования холодной сварки чугунная батарея будет полностью готова к работе.

Это важно! Отремонтированный при помощи холодной сварки участок трубопровода или секции желательно в межсезонный период все-таки заменить, поскольку с течением времени потоки теплоносителя изнутри будут играть роль абразива и вымывать частички адгезивного полимера.

- Вам необходимо произвести замену батарей отопления? Сделайте это сами!

- Виды и классификация экранов для батарей отопления

- Как выбрать алюминиевые батареи, и какие факторы на это влияют?

- Продувка батарей отопления для улучшения циркуляции теплоносителя

Холодная сварка для соединения труб отопления в своем доме

Трубы из металла можно использовать для внутридомовых водопроводных коммуникаций непродолжительное время. Металлические трубы допускается эксплуатировать на протяжении строго отведенного периода времени. Окислы, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, и разрушают водопровод. Системы отопления, спроектированные и собранные правильно, не нуждаются в дополнительном обслуживании.

Металлические трубы допускается эксплуатировать на протяжении строго отведенного периода времени. Окислы, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, и разрушают водопровод. Системы отопления, спроектированные и собранные правильно, не нуждаются в дополнительном обслуживании.

Трубы в системе отопления могут быть соединены без применения горячей сварки

Классическая высокотемпературная сварка

Как сварить отопление из железной трубы в соответствии со строительными нормами, указано в ГОСТе. Имеет значение и диаметр труб, и протяженность системы. СНИП укажет, как правильно сварить трубы для отопления в каждом конкретном случае: частное домовладение, многоэтажный дом или водопроводная линия промышленного назначения.

При использовании газового сварочного аппарата для создания качественных швов потребуется немалый практический опыт. Электросваркой также можно создавать безупречного качества сварные соединения, но в этом случае потребуется не только опыт, но и качественные электроды, верно выбранный уровень тока и «чувство дуги». Качественная электросварка трубы отопления доступна лишь настоящим профессионалам.

Качественная электросварка трубы отопления доступна лишь настоящим профессионалам.

Металлические трубы — наиболее распространенный материал для систем отопления

Прочность труб из металла более чем достаточна для системы подачи воды и для контура отопления. Именно участки соединений, которые приходится реализовывать для того, чтобы не отклоняться от проектной документации, являются «слабым звеном» системы. О том, как варить трубу отопления электросваркой, подробно указано в устаревших учебных материалах и статьях. В современном строительстве чаще применяется метод холодной сварки для труб отопления.

Важно знать! Резьбовые соединения труб из металла используют в тех случаях, когда требуется создать разъемное соединение. Герметичность соединения в этом случае гарантирует уплотнитель, чаще всего пакля.

Как правильно варить трубу отопления знает каждый квалифицированный инженер-монтажник. Существует ряд правил, которых необходимо придерживаться:

- Сварной шов не должен состоять из окалины.

Так происходит, если варить трубу электросваркой, используя некачественные электроды.

Так происходит, если варить трубу электросваркой, используя некачественные электроды. - Чтобы варить металл электрическим сварочным аппаратом необходимо использовать метод многослойного расплава металла. Первичная окалина шва удаляется перед следующим слоем сварки.

- Важно правильно выбрать уровень тока – слабый ток не гарантирует прочность сварочного шва. Слишком высокий ток при сварочных работах также неприемлем.

- Если используется метод «сварка встык», в качестве армирующего материала используется металл электрода или расплавленная проволока.

- Варить электросваркой металлические трубопроводы и другие элементы отопительных и водопроводных систем запрещается вблизи легковоспламеняющихся предметов.

Газовая сварка – универсальный метод для создания прочного соединения металлов, соединять можно металлические детали разного размера в любых комбинациях.

Для традиционной сварки нужно иметь специальное оборудование и опыт проведения сварочных работ

Высокая температура струи сгорающего газа позволяет расплавить металл в области локального прогрева, и варить металл на молекулярном уровне. Требует дорогостоящего оборудования и высококвалифицированных сварщиков.

Требует дорогостоящего оборудования и высококвалифицированных сварщиков.

Монтаж контура отопления методом холодной сварки

Холодная сварка – это соединение двух и более элементов без их прогрева. Соединение образуется за счет химических реакций, протекающих в клеящем веществе. Пластичность, высокая адгезия и быстрое застывание в монолитную массу — это отличительные особенности компонентов, применяемых для холодной сварки.

Клеящий состав может включать в себя различные элементы, для улучшения механических характеристик клеевых швов. В основе составов, как правило, присутствуют эпоксидная смола, и наполнитель — отвердитель. На упаковке указано, можно ли холодной сваркой заварить трубы отопления, или это состав для ремонта пластиковых труб контура подачи холодной воды.

Холодная сварка — это пластичная масса, которая обеспечивает герметичное соединение труб

Различают два вида компонентов для холодной сварки:

- Пластичное двухкомпонентное вещество, которое непосредственно перед применением необходимо тщательно размять для смешивания компонентов.

Преимущество холодной сварки этого вида: состав быстро готовится, долго хранится, требует минимальной подготовки перед применением. Недостаток: быстро застывает, необходимо наносить очень тщательно, рекомендуется использовать как можно быстрее после приготовления.

Преимущество холодной сварки этого вида: состав быстро готовится, долго хранится, требует минимальной подготовки перед применением. Недостаток: быстро застывает, необходимо наносить очень тщательно, рекомендуется использовать как можно быстрее после приготовления. - Жидкие компоненты. Перед началом нанесения требуется соединить вещества в должной пропорции, и клей готов к применению. Преимущества жидкого состава для холодной сварки: клеящее вещество без труда проникает вглубь соединения, образуя при застывании прочный слой, устойчивый к механическим воздействиям. Недостаток: требует специальных условий для длительного хранения. Для разных материалов – пластик, металл – требуются разные химические компоненты.

Основное преимущество, которым отличается холодная сварка любого вида, это возможность проводить быстрый ремонт участка водопроводной, отопительной или канализационной системы без отключения подачи воды. Сварку, или в данном случае, склеивание компонентов можно производить в условиях повышенной пожарной опасности.

Важно! Для высокотемпературных контуров, в частности отопительных систем, существуют химические составы, эксплуатация которых возможна в условиях более 1000 градусов по шкале Цельсия.

В качестве ремонтного состава для чугунных радиаторов отопления следует тщательно готовить поверхность к применению холодной сварки. Несмотря на прочность соединения, восстановленный участок может не выдержать испытаний максимальным давлением.

Для пластиковых водопроводных систем метод холодной сварки признан одним из лучших решений для локального ремонта при невозможности замены поврежденного элемента. Также холодную сварку успешно применяют для восстановления герметичности стыковых швов на фитингах пластикового водопровода.

Холодная сварка — это эффективный метод для срочного ремонта любых труб

Время ожидания готового состава холодной сварки: от 2 до 20 минут, в зависимости от целевого назначения. Температурный диапазон – от 0 до 1300 градусов.

Достаточно подробно ознакомиться с инструкцией по применению, и монтаж системы будет успешно осуществлен. Для работы потребуется:

- емкость для приготовления состава;

- перчатки, чтобы избежать попадания состава на кожу. Их рекомендуется смочить водой;

- тонкий шпатель, для нанесения вязкого состава в область использования;

- соблюдение правил безопасности при работе с химическими компонентами.

При попадании состава на кожу или в область глаз рекомендуется промыть пораженный участок кожи и при возникновении ощущения жжения обратиться к врачу, имея при себе упаковку от компонентов «холодной сварки».

Как произвести ремонт чугунной батареи: способы устранения течи, материалы для герметизации, холодная сварка

Срок эксплуатации чугунных радиаторов отопления настолько длительный, что жильцы воспринимают их работу, как должное, поэтому в случае появления течи или свища в стенке устройства, не знают, что им делать. Особенно неприятно, если поломка произошла в разгар холодов, но и в межсезонье нельзя оставлять отопительные элементы без внимания. Как правило, профилактические работы, проводимые работниками теплосети, могут выявить наличие загрязнений или протечек в устройстве.

Особенно неприятно, если поломка произошла в разгар холодов, но и в межсезонье нельзя оставлять отопительные элементы без внимания. Как правило, профилактические работы, проводимые работниками теплосети, могут выявить наличие загрязнений или протечек в устройстве.

На этот случай есть простые способы, как устранить течь в чугунной батарее отопления.

Устройство чугунных радиаторов

Этот вид отопительных приборов состоит из секций. Модели старого типа даже сегодня выпускаются в виде «гармошек», тогда как новое поколение имеет плоскую внешнюю панель, обеспечивающую лучший прогрев всей ее площади.

При работе эти устройства используют два типа отдачи тепла:

- Излучение, или как его называют профессионалы, радиация составляет до 25-30% тепла. Оно не просто нагревает воздух, а передается ближайшим предметам, обеспечивая более качественный прогрев помещения.

- Конвекция, производимая батареей отопления, обеспечивает постоянное перемещение воздушных масс по комнате, и составляет порядка 75% теплоотдачи.

Устройство чугунной батареи, несмотря на все внешние изменения, осталось прежним. Она состоит из секций, оснащенных:

- заглушками;

- запорными устройствами;

- пробками;

- хвостовиком и терморегулятором;

- контргайками;

- ниппелями и прокладками.

Каким бы ни был чугун крепким, но даже у него есть свои пределы. Как правило, срок службы чугунных радиаторов составляет 25-30 лет, а при должном уходе и оптимальных условиях работы они могут работать без перебоя от 50 до 100 лет.

Этого не скажешь о деталях, которые скрепляют секции друг с другом, например, о прокладках. При частых гидроударах они могут «раскачаться» или потрескаться от времени. В этом случае появляется течь между секциями чугунной батареи, которая, если не устранить ее вовремя, может стать причиной серьезной аварии и угрозой для здоровья и жизни человека.

Чтобы этого избежать, нужно проверять состояние чугунных радиаторов после окончания отопительного сезона. При этом можно обнаружить совершенно разные неполадки в отопительной системе.

При этом можно обнаружить совершенно разные неполадки в отопительной системе.

Читайте у нас на сайте другую полезную информацию о чугунных батареях:

Самые распространенные неполадки и их признаки

Хотя чугун отлично переносит несовершенство теплоносителя центрального отопления, а батареи из него имеют достаточно широкие каналы, чтобы в них не скапливался мусор, проблемы могут возникнуть даже у них. И это при том, что этому металлу нет износа. Виновниками того, что лопнула чугунная батарея или в ее стенках появился свищ, могут быть следующие факторы:

- Всем известен большой вес радиаторов из этого металла. Если при монтаже конструкции были использованы не достаточно крепкие кронштейны, или их оказалось мало, со временем она может просесть под своим весом и наклониться. Даже незначительное отклонение всего на пару миллиметров снизит эффективность работы устройства, а если перекос не исправить, то спустя несколько лет в месте, где теплоноситель отсутствует, появится коррозия.

Вначале она будет выглядеть как небольшое коричневое пятнышко, которое будет расти с каждым отопительным сезоном, пока на его месте не образуется свищ.

Вначале она будет выглядеть как небольшое коричневое пятнышко, которое будет расти с каждым отопительным сезоном, пока на его месте не образуется свищ. - Репутация «долгожителей» свойственна как старым, так и новым моделям чугунных радиаторов, но при условии, что они монтированы в контур многоквартирного здания не выше шести этажей. Если теплосеть надежная и не «грешит» сильными гидроударами, то их можно устанавливать и в девятиэтажных домах. В противном случае, под сильным напором воды чугунная батарея может дать течь на стыках соединений секций. В том случае, если во время отопительного сезона потекла чугунная батарея, чем заделать ее нужно знать заранее. Сегодня существует масса герметиков, которые помогут «продержаться» устройству до теплых дней.

- Внутреннее устройство отечественных батарей таково, что чугун, из которого они выплавлены, имеет шероховатости, которые полностью отсутствуют в импортных аналогах. Именно поэтому на стенках со временем откладывается много мусора, которым наполнена вода в теплосети.

Взвеси, частицы ржавчины и металлов, все это оседает и делает широкий канал узким настолько, что он уже не способен пропускать беспрепятственно теплоноситель под большим напором. В этом случае конструкция может лопнуть в любом месте, и тогда придется срочно решать, как устранить течь в чугунной батарее.

Взвеси, частицы ржавчины и металлов, все это оседает и делает широкий канал узким настолько, что он уже не способен пропускать беспрепятственно теплоноситель под большим напором. В этом случае конструкция может лопнуть в любом месте, и тогда придется срочно решать, как устранить течь в чугунной батарее. - Прокладки и резьба ниппелей – это слабое «звено» отопительных приборов. Если у чугуна нет срока давности, то этого не скажешь про детали, из которых состоит батарея. Чтобы не доводить ситуацию до того, что потребуется ремонт чугунной батареи, места соединений нужно проверять после каждого отопительного сезона и периодически менять на них прокладки.

Как показывает практика, чаще всего о том, что с системой отопления что-то не так становится известно, когда уже требуется ремонт чугунных радиаторов. Чтобы узнать о проблеме заранее, нужно прислушиваться к «сигналам о помощи», которые указывают на наличие дефектов.

Первые признаки неполадок

Есть ряд факторов, которые указывают на то, что с отопительным контуром или батареями что-то не то. К ним относятся:

К ним относятся:

- Ощущение прохлады в комнате. В этом случае стоит опросить соседей, насколько у них тепло в квартире. Если все в порядке, то можно начинать искать проблемы у себя. Причиной может стать элементарное загрязнение каналов, перекос устройства или наличие свищей. В первом случае достаточно промыть батареи, во втором – закрепить или поменять кронштейны и проверить правильность установки строительным уровнем, а в третьем – оказать «больному» радиатору помощь.

- Если на батарее появился непонятный налет, видимый невооруженным взглядом, то причина этого – изношенные прокладки. Придется отключать систему, демонтировать батареи и ставить новые, например, из паронита.

- Протечка заметна сразу. Если она небольшая, то можно обойтись хомутом или холодной сваркой, в противном случае придется полностью менять устройство.

Следует помнить, что даже маленькие дефекты могут перерасти в большую проблему, если их вовремя не устранить. Не стоит надеяться на временные хомуты и заплаты. Только специалисты теплосети могут определить надежность и герметичность отопительного контура и его элементов.

Не стоит надеяться на временные хомуты и заплаты. Только специалисты теплосети могут определить надежность и герметичность отопительного контура и его элементов.

Ликвидация свища

Для любой поломки есть ряд причин, ей сопутствующих. Свищ на трубах системы обогрева или на радиаторе – не исключение. Если на элементах теплосети появилось небольшое коричневое пятнышко, не следует думать, что это сходит краска. На самом деле, это начало, зачастую необратимого процесса, но зная, как заделать свищ в чугунной батарее, можно остановить разрушение и продлить срок ее эксплуатации. Причины появления коррозии:

- С учетом частых повышений стоимости коммунальных услуг, некоторые умельцы лукавят и ради экономии электроэнергии подключают нулевой кабель к отопительному контуру. Токи, которые начинают свое «путешествие» по трубам посредством теплоносителя, как раз и вызывают образование коррозии. Определить нечестного соседа можно, если свищей несколько, и они появляются с определенной регулярностью.

Спасти ситуацию поможет звонок в соответствующую службу с целью выявления нарушителя, и ремонт чугунных батарей своими руками.

Спасти ситуацию поможет звонок в соответствующую службу с целью выявления нарушителя, и ремонт чугунных батарей своими руками. - Слишком повышенная кислотность воды способна навредить даже к терпимому к коррозии чугуну.

- Истек срок годности батарей или отложения на их стенках повредили металл. В этом случае, даже небольшой свищ или трещина под воздействием напора воды может привести к тому, что батарея лопнет и из нее потечет поток горячей воды.

Любой из вариантов, требует срочного вмешательства. Если только слегка течет чугунная батарея, то можно обойтись без отключения контура и ее демонтажа. Спасти ситуацию сможет хомут. Если вода лишь капает, то подойдет односторонняя накладка, но если бежит тонкой стрункой, то лучше не рисковать и использовать двухсторонний зажим.

В том случае, если теплоноситель разорвал место, где находился свищ, сразу возникает вопрос, можно ли заварить чугунную батарею. Как правило, экстренной помощью становится холодная сварка, но даже если она восстановила герметичность, необходимо вызвать мастеров из теплосети, чтобы они проверили состояние отопительной системы.

Способы ремонта чугунных радиаторов

Существует несколько методов, которые позволяют батареям продержаться не только до конца отопительного сезона, но и пару лет. К ним относятся:

- Если течь на стыке секций, то ее можно быстро ликвидировать при помощи бинта и эпоксидного клея. Материал пропитывается клеем и наматывается на место протечки. После того, как он схватится, можно закрасить это место в тон батареи, но главное помнить, что подобная «операция» считается временной, и лучше после окончания холодов купить и установить новую секцию.

- В случае обнаружения свища или трещины потребуется хомут. Его можно купить в магазине стройматериалов, а можно сделать самостоятельно из резины или жести.

- Холодная сварка для чугунных батарей – это лучший способ быстрого устранения дефекта. Это специальный герметик, внешне напоминающий детский пластилин. Его нужно тщательно размять и нанести на поврежденное место. Средство быстро схватывается, устойчиво к перепадам температур и вполне годится для быстрого и временного ремонта чугунной батареи.

Зная, как заварить чугунную батарею при помощи сварочного аппарата с инверторной схемой, можно спасти устройство на достаточно долгое время от протечек.

Последовательность работ

В зависимости от того, насколько серьезная поломка, зависят действия по ее устранению. Так, если течь небольшая, то можно обойтись без отключения батареи от контура, и для ремонта потребуется:

- Установить под местом поломки емкость на случай прорыва или клеенку с ветошью для сбора воды.

- Место разрыва или трещины нужно зачистить до основания при помощи троса или наждака. Нужно не просто удалить слой краски, а обнажить сам металл.

- Обезжирить подготовленное место каким-нибудь растворителем.

- Если для ликвидации поломки используется специальный клей или эпоксидная смола, то потребуются полоски плотной ткани или бинты. Нанести на них средство и намотать на место разрыва в несколько слоев.

- В случае использования холодной сварки ткань не нужна.

- На схваченное герметиком место надевается и закручивается хомут, но важно проследить, чтобы его зажимы были с противоположной стороны течи. Например, трещина образовалась на внутренней стороне радиатора, значит, зажимы будут снаружи, и наоборот.

- Если поломка серьезная и горячая вода хлещет из батареи, то нужно вызывать аварийную бригаду, а не пробовать остановить утечку самостоятельно без наличия нужных инструментов.

Даже самый качественный ремонт не гарантирует долгой службы устройства. Восстановленные чугунные радиаторы все равно придется менять, и чем скорее это будет сделано, тем безопаснее будет в квартире.

Заключение

Ремонт чугунных батарей можно произвести самостоятельно при наличии инструментов и необходимых материалов, но только в случае мелких дефектов. Холодная сварка – самый простой и быстрый способ вернуть отопительный прибор «в строй», но даже он не дает гарантии, что в дальнейшем все будет в порядке.

Чтобы убедиться, что отопительный контур и все его элементы прослужат долго и не будут угрозой для жизни людей, нужно либо полностью заменить отремонтированную конструкцию после окончания холодного сезона, либо пригласить специалистов, чтобы они проверили ее надежность.

Полезное видео

Источники: http://santehkrug.ru/sposoby-svarki-batarej-otopleniya.html, http://trubamaster.ru/dlya-otopleniya/holodnaya-svarka-dlya-trub-otopleniya.html, http://netholodu.com/elementy-otopleniya/radiatory/chugunnye/kak-proizvesti-remont.html

Как вам статья?

правила выбора и использования при осуществлении ремонта

Радиатор является одним из ключевых элементов системы охлаждения любого автомобиля. Поэтому в случае возникновения течи в данном устройстве автомобиль можно смело признавать неисправным. Из-за технического его расположения осуществить ремонт с помощью обычной сварки достаточно сложно. Именно по этой причине использование холодной сварки является одним из наиболее оптимальных вариантов для проведения ремонта.

Содержание

- 1 Преимущества использования

- 2 Что следует учитывать при выборе холодной сварки

- 3 Технология ремонта

- 4 Подготовительные работы

- 5 Основной этап

- 6 Меры безопасности

Преимущества использования

Радиаторы автомобиля чаще всего изготавливаются из меди. Однако данный металл в плане осуществления ремонта с помощью традиционной сварки достаточно сложен, так как требует особых навыков при проведении ремонта в силу особенностей химического состава такого металла. Если же говорить о холодной сварке, то ее использование не требует каких-то особенностей при проведении ремонтов различных изделий.

Однако данный металл в плане осуществления ремонта с помощью традиционной сварки достаточно сложен, так как требует особых навыков при проведении ремонта в силу особенностей химического состава такого металла. Если же говорить о холодной сварке, то ее использование не требует каких-то особенностей при проведении ремонтов различных изделий.

Еще одним преимуществом, которое следует учитывать при проведении ремонтов с помощью холодной сварки радиаторов автомобилей, является то, что такой ремонт можно осуществить в достаточно короткие сроки, что, как правило, позволит осуществлять дальнейшую эксплуатацию автомобиля уже по истечении восьми часов после совершения такого ремонта.

Сам ремонт занимает ограниченное время, так как работать с холодной сваркой надо очень быстро ввиду быстрой полимеризации клеящего состава.

Что следует учитывать при выборе холодной сварки

К выбору холодной сварки для осуществления ремонта необходимо подходить очень тщательно, так как, в противном случае, ремонт может оказаться некачественным, в результате чего придется повторять все осуществленные ранее действия.

Так, при выборе холодной сварки следует учитывать следующие аспекты:

- химический состав клеящего состава. Холодная сварка должна подходить для ремонта изделий именно из меди, из которой изготавливаются радиаторы для автомобилей. Как правило, такое совпадение выражается в наличии в составе клея металлического компонента (в случае с составами для ремонта радиаторов это медный компонент). В том случае, если данный компонент отсутствует, велик риск того, что ремонт окажется некачественным из-за плохого сцепления клеящего состава с ремонтируемой поверхностью;

- скорость частичной и полной полимеризации. Данный параметр особенно важен в том случае, если необходимо осуществить срочный ремонт радиатора с целью скорейшего возвращения возможности функционирования автомобилю. Чем выше данные показатели, тем быстрее происходит застывание клеящего состава после нанесения на ремонтируемый участок, что означает скорое восстановление всех функций изделия;

- объем упаковки самого клеящего состава.

Данный аспект является важным в том случае, если предстоит несколько ремонтов, которые необходимо осуществить на системе охлаждения, так как в этом случае чем больше упаковка, тем больший объем ремонтов можно выполнить. Однако следует помнить, что по истечении срока годности состав не только теряет свои клеящие свойства, но и становится токсичным, что может вызвать неблагоприятные последствия при работе с ним (кроме некачественно выполненного ремонта).

Данный аспект является важным в том случае, если предстоит несколько ремонтов, которые необходимо осуществить на системе охлаждения, так как в этом случае чем больше упаковка, тем больший объем ремонтов можно выполнить. Однако следует помнить, что по истечении срока годности состав не только теряет свои клеящие свойства, но и становится токсичным, что может вызвать неблагоприятные последствия при работе с ним (кроме некачественно выполненного ремонта).

Технология ремонта

Если холодная сварка подобрана правильно с учетом указанных выше факторов, возможно осуществить ремонт радиатора в автомобиле. Выполнение данной процедуры происходит в два существенных этапа – подготовительный и основной.

Подготовительные работы

Подготовительный этап состоит из нескольких шагов:

- первым шагом становится определение места течи. В том случае, если осуществить ремонт возможно без снятия самого радиатора, наступает непосредственно период подготовки радиатора к ремонту.

Если устранить течь без снятия не получится, необходимо осуществить его демонтаж;

Если устранить течь без снятия не получится, необходимо осуществить его демонтаж; - следующим шагом становится очистка того места, которое подлежит ремонту. Требуется промыть место потенциального ремонта, а затем очистить механически от остатков грязи (в случае их наличия). Такая подготовительная работа необходима для того, чтобы исключить контакт самой холодной сварки с грязью, иначе существенным образом снизится качество выполненной сварки, а также велик риск некачественного соединения самой сварки с ремонтируемым участком, в результате чего возможна недолговечность такого ремонта;

- обязательное обезжиривание ремонтируемого участка. Это необходимо ввиду того, что между холодной сваркой и металлом не должно быть никаких посторонних примесей, которые могут негативным образом повлиять на качество выполненного ремонта. В качестве обезжиривающего средства могут быть использованы либо специальные химические составы, либо любые спиртосодержащие жидкости;

- завершающим этапом становится подготовка собственно клеящего состава.

Однокомпонентные составы представлены в виде стержня, который делится на части и готовится к дальнейшей эксплуатации. В случае с однокомпонентным составом необходимо от имеющегося стержня отрезать такой фрагмент, размеров которого будет достаточно для выполнения ремонта в конкретном месте, после чего разогреть фрагмент до получения им состояния пластичной массы. Если речь идет о двухкомпонентном составе, необходимо смешать две его части в равных пропорциях также до получения пластичного состава.

Однокомпонентные составы представлены в виде стержня, который делится на части и готовится к дальнейшей эксплуатации. В случае с однокомпонентным составом необходимо от имеющегося стержня отрезать такой фрагмент, размеров которого будет достаточно для выполнения ремонта в конкретном месте, после чего разогреть фрагмент до получения им состояния пластичной массы. Если речь идет о двухкомпонентном составе, необходимо смешать две его части в равных пропорциях также до получения пластичного состава.

Основной этап

Следующий этап – основной. На нем происходит непосредственно ремонт участка радиатора с течью. Произвести такой ремонт необходимо как можно быстрее, так как состав очень быстро теряет свои пластичные свойства. Ремонт осуществляется посредством нанесения холодной сварки на участок, на котором надо устранить течь. После того как состав был нанесен, может потребоваться наложение специального жгута или хомута для исключения контакта состава с окружающей средой до момента полной полимеризации. Однако в тех случаях, когда возможности наложения хомута нет, необходимо любым доступным способом изолировать место ремонта от воздействия окружающей среды, так как, в противном случае, качество выполненного ремонта может существенным образом пострадать.

Однако в тех случаях, когда возможности наложения хомута нет, необходимо любым доступным способом изолировать место ремонта от воздействия окружающей среды, так как, в противном случае, качество выполненного ремонта может существенным образом пострадать.

Снятие жгута, хомута или иного изолирующего материала может быть осуществлено не ранее, чем через восемь часов после выполненного ремонта. Однако для того, чтобы место ремонта получило свою максимальную прочность, необходимо выдержать то время, которое указано в инструкции к конкретному клеящему составу.

Полная эксплуатационная возможность появляется у радиатора не ранее, чем через двадцать четыре часа, когда клеящий состав холодной сварки застынет полностью, что позволит заливать в сам радиатор воду или иные химические охлаждающие жидкости.

Меры безопасности

При работе с холодной сваркой следует помнить о том, что клеящий состав может быть токсичным, что делает обязательным использование перчаток для защиты кожных покровов от воздействия химических компонентов сварки. Кроме того, необходимо подготовить и емкость с водой, так как руки или поверхность перчаток придется постоянно смачивать – пластичная масса холодной сварки очень сильно прилипает к рукам или перчаткам, если их поверхности не смачивать водой.

Кроме того, необходимо подготовить и емкость с водой, так как руки или поверхность перчаток придется постоянно смачивать – пластичная масса холодной сварки очень сильно прилипает к рукам или перчаткам, если их поверхности не смачивать водой.

Холодная сварка для радиатора в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Холодная сварка для стыков линолеума из ПВХ ТИП А (с иголкой) «Вернер Мюллер» линолеум

На складе в г. Киев

Доставка по Украине

339 грн

Купить

Кул Фрай — магазин проверенных товаров

20-B15 Moje auto Холодная сварка для топливных баков 56 г.

Доставка по Украине

170 грн

Купить

ФОП Ткачук

20-B17 Moje auto Холодная сварка для алюминия 56 г.

Доставка по Украине

160 грн

Купить

ФОП Ткачук

Холодная сварка для пластика Versachem Plastic Welder 25 мл (47809)

Под заказ

Доставка по Украине

210 грн

199. 50 грн

50 грн

Купить

«АвтоДом»

Холодная сварка Mueller TИП A для ПВХ покрытий (линолеума)

Доставка из г. Одесса

495 грн

Купить

Proda.com.ua — Интернет магазин

Холодная сварка для пластика Versachem

Доставка по Украине

120 грн

Купить

Идеал Авто

Abro Компаунд холодная сварка эпоксидная для металлов 57 г

На складе в г. Харьков

Доставка по Украине

160 грн

Купить

AutoHimShop интернет-магазин автохимии

Abro Компаунд холодная сварка эпоксидная для металлов 14,2 г

На складе в г. Харьков

Доставка по Украине

110 грн

Купить

AutoHimShop интернет-магазин автохимии

Abro Компаунд холодная сварка эпоксидная для пластика 14,2 г

На складе в г. Харьков

Доставка по Украине

135 грн

Купить

AutoHimShop интернет-магазин автохимии

Холодная сварка Скол Проф. (для влажн. пов.) желтый «ХимКонтакт», 57 гр.(45)

(для влажн. пов.) желтый «ХимКонтакт», 57 гр.(45)

Доставка по Украине

40 грн

Купить

ДК «Alius»

Abro Компаунд холодная сварка эпоксидная для металлов 57 г

На складе в г. Харьков

Доставка по Украине

195 грн

Купить

AutoHimShop интернет-магазин автохимии

Холодная сварка для металла Versachem

Доставка из г. Одесса

120 грн

Купить

Идеал Авто

Холодная сварка для бензобака 58g Алмаз

Доставка по Украине

93 — 119.88 грн

от 6 продавцов

119.88 грн

Купить

ВСЕ В АВТО — интернет-магазин электроники и аксессуаров в авто

Холодная сварка «Пластилин» (Axxis) 30гр. «для металла.» (кт-6шт.)

Доставка по Украине

по 128 грн

от 2 продавцов

128 грн/комплект

Купить

АВТОГРАНД

Полиамид 66 — РА66 — 500 грамм — прутки для сварки пластмасс (РАДИАТОРЫ)

На складе в г. Хмельницкий

Доставка по Украине

по 790 грн

от 2 продавцов

790 грн/комплект

Купить

ПластМайстер

Смотрите также

Холодная сварка для бензобака 58g «Алмаз» (60шт. /ящ.)

/ящ.)

Доставка по Украине

75 грн

Купить

Интернет — Магазин «RELATIVE»

Клей (холодная сварка) для металла 52 г Versachem Metal Bond

Доставка по Украине

76 грн

Купить

VXauto Интернет магазин автотоваров

Холодная сварка (для мет. черн.) 28г Zollex

Доставка по Украине

55 грн

Купить

AvtoMagaz

Холодная сварка (для мет. черн.) 57г Zollex

Доставка по Украине

75 грн

Купить

AvtoMagaz

Холодная сварка для стыков линолеума из ПВХ тип А

Доставка по Украине

389 грн

Купить

Интернет магазин «FreeДом»

РА — полиамид — 100 грамм — прутки для сварки (пайки) пластмасс (РАДИАТОРЫ)

На складе в г. Хмельницкий

Доставка по Украине

по 170 грн

от 2 продавцов

170 грн/комплект

Купить

ПластМайстер

Полиамид >РА< 500 грамм — электроды для сварки пластмасс (РАДИАТОРЫ)

На складе в г. Хмельницкий

Доставка по Украине

по 790 грн

от 2 продавцов

790 грн/комплект

Купить

ПластМайстер

Клей для холодной сварки и ремонта стыков линолеума из ПВХ тип С «Werner Muller»

На складе в г. Киев

Киев

Доставка по Украине

375 грн

Купить

Кул Фрай — магазин проверенных товаров

РА+GF — 50 грамм — ПОЛИАМИД для сварки пластмасс (РАДИАТОРЫ)

На складе в г. Хмельницкий

Доставка по Украине

по 90 грн

от 2 продавцов

90 грн/комплект

Купить

ПластМайстер

Полиамид — РА66 — 200 грамм — электроды для сварки пластика (РАДИАТОРЫ)

На складе в г. Хмельницкий

Доставка по Украине

по 325 грн

от 2 продавцов

325 грн/комплект

Купить

ПластМайстер

Полиамид — РА66 — 200 грамм — электроды для сварки пластика (РАДИАТОРЫ)

На складе в г. Ровно

Доставка по Украине

325 грн/комплект

Купить

R-MISS

РА+GF — 50 грамм — ПОЛИАМИД для сварки пластмасс (РАДИАТОРЫ)

На складе в г. Ровно

Доставка по Украине

90 грн/комплект

Купить

R-MISS

Холодна зварка для металу (метал-бонд) 4 хв. 56 г. Moje Auto 20-A40

56 г. Moje Auto 20-A40

Доставка по Украине

160 грн

Купить

ФОП Ткачук

Холодная сварка Mannol Epoxidkitt Stahl + Metall 9928 56 г

Доставка из г. Луцк

210 — 221 грн

от 2 продавцов

210 грн

Купить

Автомагазин TVMusic

Можно ли запаять радиатор холодной сваркой

Если весь брусок не нужен, отрежьте необходимое количество ножом поперек.

Любой человек хотя бы раз в жизни сталкивался с необходимостью ремонта радиаторов, труб, расширительного бака и других комплектующих системы отопления. Если еще лет двадцать назад любой контур отопления и батареи в нем ремонтировались только методом горячего сваривания. Сегодня современный рынок предлагает быстрый и эффективный способ устранения течи и пробоин в любой единице оборудования отопительного контура. При этом больше не придется использовать сваривание при повышенной температуре. На смену общеизвестным методикам пришла новая технология – холодная сварка для чугунных батарей, биметаллических и алюминиевых радиаторов, пластиковых и стальных труб отопительной системы.

Что подразумевают под термином «холодная сварка»?

Согласно нормативной документации, а именно ГОСТу 2601-84 о сварке металлов, холодная сварка для батарей отопления – это соединение двух однородных или разнородных материалов. Процесс формирования соединения проводится под давлением в условиях значительной пластической деформации клеящего вещества. При этом температура соединяемых материалов не повышается. В данном случае соединение двух компонентов в одну систему происходит не за счет диффузии, то есть проникновения одного вещества в другое. Связь возникает в результате валентного сопряжения атомов при пластической деформации.

Успешное протекание процесса невозможно без соблюдения двух главных условий. Это высокое давление и присутствие пластической деформации соединяемых компонентов. Холодная сварка для радиаторов отопления не образует монолитное, высокопрочное соединение без пластической деформации. Речь идет об изменении относительного положения атомов и перегруппировке групп атомов, которые сохраняются во времени.

Холодная сварка для чугунных батарей, биметаллических и алюминиевых радиаторов, пластиковых труб имеет универсальный состав:

- эпоксидная смола;

- наполнитель.

Эпоксидная смола отличается пластичностью. Она способна собой заполнить все трещины и дефекты обрабатываемой поверхности. Еще одно немаловажное свойство эпоксидной смолы – это способность отвердевать при смешивании с разнообразными отвердителями. Все свои положительные качества эпоксидная смола передает холодной сварке.

В качестве наполнителя могут выступать металл, сера, различные пластификаторы и модификаторы. Наполнитель в системе играет роль отвердителя, а также наделяет холодную сварку рядом положительных характеристик, например, термической стойкостью, стойкостью во влажной среде и др. Холодная сварка для батарей отопления в своем составе в качестве наполнителя должна содержать металл, а вот связующий компонент для пластиковых труб немыслим без серы. В любом случае холодная сварка – это двухкомпонентная смесь, которая соединяется в одну систему непосредственно перед использованием.

Холодная сварка для батарей отопления в своем составе в качестве наполнителя должна содержать металл, а вот связующий компонент для пластиковых труб немыслим без серы. В любом случае холодная сварка – это двухкомпонентная смесь, которая соединяется в одну систему непосредственно перед использованием.

Лучше все же купить дымоход для газового котла, чем сделать его своими руками.

Информацию о том, сколько стоит группа безопасности на отопление можно найти здесь.

Разнообразие клеящих и связующих составов

Разнообразие марок и видов холодной сварки.

Многие задаются вопросом о том, а можно ли заклеить радиатор холодной сваркой и насколько такой ремонт будет долговечным и эффективным. Специалисты дают утвердительный ответ на вышеуказанный вопрос. А вот насколько долго полученный шов или соединение будет служить – полностью зависит от правильности выбора клеящего состава.

Классификация по физическому составу:

Покупая жидкий продукт, можно обратить внимание на то, что в упаковке имеется два тюбика. В одном находится эластичное вещество на основе эпоксидной смолы, во втором – отвердитель. Их перед использованием нужно смешать. Срок жизни смеси от 2 мин до 20 мин.

В одном находится эластичное вещество на основе эпоксидной смолы, во втором – отвердитель. Их перед использованием нужно смешать. Срок жизни смеси от 2 мин до 20 мин.

Твердая холодная сварка для радиаторов отопления имеет вид двухслойного бруска, где пластичное вещество находится внутри, а отвердитель идет по поверхности бруса. Пластилин перед использованием разминается.

Если в ходе ремонта используется только часть бруска, то его можно разрезать. Разрез должен проходить поперек бруска, а не вдоль его.

Классификация по сфере использования:

- универсальные составы – с их помощью можно соединить дерево, полимер, металл. Однако они являются наименее прочными;

- для работы с металлами – образует прочное соединение даже между двумя разнородными металлами. Обязательное условие – в качестве наполнителя должен выступать металл. Можно ли заклеить радиатор холодной сваркой данного типа? Специалисты отвечают утвердительно;

- специальные для работы с деталями авто;

- сварки для работы в экстремальных условиях, например, под водой или при повышенном давлении.

Крайне нежелательно использовать холодную сварку для ремонта одних материалов, если она предназначена для обслуживания совсем других веществ.

Преимущества холодной сварки для батарей и труб

Для удобства в работе используйте шпатель.

Холодная сварка для труб и батарей обладает большим рядом преимуществ. Положительные характеристики выгодно ее отличают на фоне остальных методов сваривания материалов:

- простота в использовании, а потому ее применить может человек, не имеющий должного опыта в слесарном деле;

- обрабатываемый материал в ходе работ не деформируется, так как не подвергается действию повышенных температур;

- качество образуемого шва не зависит от скорости прилагаемых усилий, а потому сваривание можно проводить быстро;

- нет необходимости в специализированном оборудовании;

- минимум энергозатрат;

- полная пожаробезопасность;

- представляется возможным ремонтировать ёмкости со взрывоопасными веществами;

- в районе шва отсутствует поверхностное напряжение материала;

- при помощи холодной сварки можно соединить разноименные металлы без образования интерметаллидной прослойки.

- существенная пластическая деформация соединяемых деталей, которая может достигать 70%;

- малая универсальность каждой системы компонентов.

Чтобы замазать радиатор холодной сваркой, необходимо скрупулезно выбирать состав системы. Клеящая смесь должна соответствовать обрабатываемому материалу. Образующееся соединение должно сохранять свою целостность при вероятных условиях эксплуатации.

Какое должно быть давление в расширительном бачке отопления открытого и закрытого типа.

Все самое важно о том, где ставится расширительный бак в системе отопления вы найдете по ссылке.

Что нужно учитывать при выборе холодной сварки?

Помимо качественных характеристик связующего компонента, при выборе учитываются будущие условия эксплуатации получаемого шва. Так, холодная сварка труб отопления выбирается согласно температурному режиму, при котором соединение сохранит свою прочность и целостность. В инструкции большинства недорогих связующих материалов указывается температурный режим 260°C и выше. Но это не означается, что сварной шов долго продержится при указанных условиях.

Но это не означается, что сварной шов долго продержится при указанных условиях.

Как показывает практика, такие составы должны использоваться только при комнатной температуре. Для соединения труб отопления и радиаторов нужно выбирать сварку, диапазон рабочих температур которой доходит до 1300°C и выше. В данном случае соединение гарантированно прослужит долго.

Ремонт полимерных труб

Для полимерных труб нужны специализированные составы.

Независимо от химического состава обрабатываемого материала и характера используемой сварки, обязательно нужно соблюдать условия и рекомендации, прописанные в инструкции.

Холодная сварка для пластиковых труб отопления проходит по следующей схеме:

- обязательным этапом является подготовка поверхности ремонтируемого материала. Для этого поверхность торцов трубы обрабатывается наждачной бумагой, а затем обезжиривается. Шероховатости на трубе увеличат степень адгезии с клеящим составом. Жирные загрязнения могут вступить в химическую реакцию с компонентами холодной сварки и ухудшить их характеристики;

- определяют правильный допуск перпендикулярности торцов.

В случае с трубами диаметром 20…40 мм он должен составлять не более 2 мм;

В случае с трубами диаметром 20…40 мм он должен составлять не более 2 мм; - отмеряют на концах труб половину длины муфты, чтобы определиться с площадью обрабатываемой поверхности;

- отметки циклюют, то есть снимают с труб тонкий слой материала (0,1…0,2 мм), заусеницы также удаляются;

- непосредственная подготовка клеящего состава заключается в смешивании компонентов до образования однородной массы. В случае с пластилинообразной сваркой руки перед смешиванием смачивают водой. Паста не будет прилипать к коже. Срок годности жидких составов длится не дольше 3 мин, поэтому действовать нужно быстро;

- подготовленную смесь наносят на поверхность ремонтируемого или соединяемого материала. Все кладут под пресс. Какая сила должна оказывать действие на шов, указывается в инструкции к холодной сварке.

Отремонтированный трубопровод или контур отопления можно использовать через 8 часов после сваривания.

Коротко о холодной сварке

Холодная сварка представляет собой жидкую или пластилинообразную смесь, которая позволяет соединить между собой даже разнородные материалы, не прибегая к действию на них высоких температур. Перед традиционными методами соединения металлов и пластиковых изделий холодная сварка имеет ряд преимуществ. Это простота в использовании, пожаробезопасность, прочность и долговечность полученного шва, отсутствие деформации склеиваемых поверхностей и др. Присутствуют и недостатки. Это пластическая деформация соединяемых деталей.

Перед традиционными методами соединения металлов и пластиковых изделий холодная сварка имеет ряд преимуществ. Это простота в использовании, пожаробезопасность, прочность и долговечность полученного шва, отсутствие деформации склеиваемых поверхностей и др. Присутствуют и недостатки. Это пластическая деформация соединяемых деталей.

Холодная сварка используется для ремонта и монтажа систем отопления, водопровода, контура ГВС, а также при поломке деталей машины, образовании трещин и проколов в емкостях различного предназначения. Многие спрашивают о том, можно ли запаять радиатор холодной сваркой. Специалисты утвердительно отвечают на данный вопрос. Но настоятельно рекомендуют покупать клеящий состав в соответствии с последующими условиями эксплуатации соединительного шва и химическим составом обрабатываемой поверхности.

Не секрет, что радиатор автомобиля – одна из наиболее важных автомобильных деталей в системе охлаждения мотора транспортного средства. Его основным предназначением является своевременный отвод тепла от мотора внутреннего сгорания в атмосферу. Это происходит благодаря циркуляции жидкости по каналам, которых в теплообменнике авто размещено достаточно много. Так, в статье описаны актуальные для автовладельцев решения о том, как запаять радиатор авто, и какой инвентарь следует подготовить для этих целей.

Его основным предназначением является своевременный отвод тепла от мотора внутреннего сгорания в атмосферу. Это происходит благодаря циркуляции жидкости по каналам, которых в теплообменнике авто размещено достаточно много. Так, в статье описаны актуальные для автовладельцев решения о том, как запаять радиатор авто, и какой инвентарь следует подготовить для этих целей.

Каждому водителю следует понимать, что ключевым фактором корректного функционирования системы охлаждения является ее герметичность. Это означает, что даже самая маленькая и незаметная трещина полностью выведет ее из строя. Перед работами по запаиванию детали важно изучить процесс ремонта радиатора охлаждения двигателя своими руками, а также определить, какой клей следует использовать в каждом конкретном случае.

Методы ремонта радиатора авто

Если заметили, что радиатор автомобиля стал неисправным – нужно позаботиться о его скорейшем восстановлении. Иначе придется вкладываться уже в более дорогостоящий ремонт двигателя. Для того, чтобы качественно запаять радиатор, потребуется определиться с наиболее подходящим для этого дела методом. Самыми популярными являются такие способы восстановления целостности данной запчасти:

Для того, чтобы качественно запаять радиатор, потребуется определиться с наиболее подходящим для этого дела методом. Самыми популярными являются такие способы восстановления целостности данной запчасти:

- Пайка. Пластиковые корпусы запчасти всегда изготавливаются из устойчивого к воздействиям высоких температур материала. Это означает, что изделие допускается паять самым обыкновенным паяльником. Так можно добиться достаточно долгосрочного эффекта.

- Холодная сварка. Под этим названием понимается специальная масса из пластических смол, железа и химических добавок. Метод холодной сварки позволяет максимально быстро справиться с восстановлением детали от повреждений. Кроме того, данный способ дает возможность максимально быстро соединить две поверхности и образовать между ними качественный прочный шов.

- Склеивание. Такой метод наиболее оптимален для устранения не самых больших повреждений. Важно, что для этих целей подойдет далеко не каждое клеящее средство: оно должно по своим характеристикам идеально подходить для работы с материалами теплообменника.

Чем заклеить радиатор автомобиля?

Теперь давайте поговорим о том, чем заклеить радиатор и какой клей подойдет для этого наилучшим образом. Так, одним из лучших вариантов считается двухкомпонентный адгезив 3М DP 8805. Основой его состава является акрил, что дает возможность использовать состав для работы с трудно склеиваемыми материалами:

- основными преимуществами такого клея является возможность создания достаточно прочного и надежного шва, который не будет терять свою изначальную форму при воздействии высоких температур;

- недостатком же можно счесть довольно высокую стоимость.

Также хорошим вариантом будут специальные клеи-сварки. Они предназначены для быстрого, а главное – эффективного устранения дефектов на пластиковых поверхностях. Клеевые швы после таких составов отлично переносят не только высокие, но и низкие температуры. Кроме того, им не страшны высокие показатели атмосферного давления.

Важно, что при этом не рекомендуется использовать составы вроде суперклея, чтобы приклеить части радиатора.

Обязательно учитывайте то, что клей для ремонта детали должен идеально справляться с высокими и низкими температурными режимами.

Чтобы не ошибиться в выборе, рекомендуем покупать требуемый клеящий состав в сертифицированном автомобильном магазине.

Оценка масштабов повреждения радиатора

Сам радиатор принято устанавливать в подкапотное пространство, а точнее в его переднюю часть. Именно так удается создать эффект обдува встречным потоком воздуха во время движения транспортного средства. Недостатком теплообменника авто является хрупкость. Часто это устройство называют самой уязвимой частью любого автомобиля.

Даже если произойдет самый незначительный удар, вероятность механического повреждения рассматриваемой запчасти достаточно высока. Особенно часто ломаются теплообменники, бачки для воды которых произведены из пластика. Поэтому принимая решение, как отремонтировать радиатор, нужно ориентироваться в первую очередь на свои возможности. Внимательно изучите все представленные выше способы и постарайтесь сориентироваться в том, какой метод будет самым удобным и простым с практической точки зрения.

Также важно предварительно оценить масштабы повреждения. Если оно достаточно сильное, рекомендуется ориентироваться на прямую спайку. Так можно разобраться с действительно большими трещинами, которые невозможно устранить обыкновенным клеем. Если трещина не самая большая – вполне подойдет замазка по типу холодной сварки. Клей же станет оптимальным решением для восстановления небольших трещинок.

Если не уверены в том, что знаете, как заклеить систему охлаждения авто, лучше ориентируйтесь на ремонт системы в автосервисе. К тому же, на проведение механиком восстановительных работ не придется тратить слишком много денег, ведь сам процесс сложным не считается.

Внутренний ремонт радиатора с помощью химических средств

Ремонт радиатора может быть выполнен и народными методами. Так, когда всяческие химикаты еще попросту не были изобретены, самым эффективным способом борьбы со сломанным теплообменником авто считали обыкновенную горчицу. Ее попросту засыпали в радиатор автомобиля. Так как там циркулирует горячая вода, горчица достаточно быстро разбухает и закрывает собой все небольшие трещины в патрубках.

Так как там циркулирует горячая вода, горчица достаточно быстро разбухает и закрывает собой все небольшие трещины в патрубках.

Так, в любой момент можно приобрести химические средства, которые действуют примерно по этому же принципу. Они часто продаются под названиями «порошковый восстановитель», «восстановительные средства» или «герметики для радиатора».

Основным недостатком использования подобных химикатов является то, что вряд ли удастся узнать их точный состав или же точное место производства. Точно так, как и в ситуации с обычной горчицей, использование некоторых видов таких химикатов может привести к засорению теплообменника. Более того, иногда данные вещества могут вывести из строя и всю охладительную систему мотора.

Как запаять пластик радиатора охлаждения авто

Пайка радиатора охлаждения двигателя считается довольно простой задачей. Впрочем, с ней сможет справиться далеко не каждый из-за недостаточных знаний о том, как запаять радиатор автомобиля собственными силами. Большинство автовладельцев предпочитают отогнать свое авто на станцию технического обслуживания.

Большинство автовладельцев предпочитают отогнать свое авто на станцию технического обслуживания.

Если уверены в своих силах, то для начала стоит определить, чем заклеить пластиковый радиатор. Далее давайте рассмотрим пошаговую инструкцию, которая поможет сделать по-настоящему качественный и долговечный ремонт пластиковых частей детали.

Подготовка поверхности

Прежде, чем заклеить пластик на радиаторе машины, понадобится провести полноценную подготовку поверхности к этому процессу. С этой целью нам потребуется очистить ее от жира, пыли и грязи. Слегка смочите ветошь, и очень аккуратно протрите участки пластика вокруг полученной трещины.

Для того, чтобы достичь более качественного эффекта, рекомендуется воспользоваться спиртовым раствором. Важно, что при этом ни в коем случае нельзя переусердствовать. Дело в том, что слишком активное механическое воздействие на поврежденный участок или чрезмерное надавливание на него при очистке чревато тем, что теплообменник повредится еще больше.

Готовим клеящую смесь

Теперь нужно позаботиться о том, чем заклеить трещину на радиаторе автомобиля. Так, займемся подготовкой клеящей смеси. Если решено пользоваться исключительно специально предназначенным для таких целей клеем, то его использование будет максимально простым.

Небольшое количество клеящего вещества нужно нанести непосредственно на поврежденный участок. Когда на детали отсутствует определенный кусочек корпуса или нет зазора между двумя половинками, которые образуются из-за трещины, то рекомендуется присыпать жидкую основу порошковым компонентом клея.

Так, если сама трещина является слишком глубокой или отсутствует достаточно большая часть корпуса, необходимо выполнять склеивание в несколько этапов. Следует два или три раза наносить клей на неисправный участок, дожидаясь пока каждый из слоев практически полностью высохнет. Когда образовавшуюся щель получится полностью заполнить сухим градулянтом, рекомендуется его пропитать жидким составом. Так вы сможете быть полностью уверенными в том, что он отлично закрепится на поверхности запчасти.

Так вы сможете быть полностью уверенными в том, что он отлично закрепится на поверхности запчасти.

Холодная сварка

Кроме того, заклеить радиатор автомобиля можно с помощью холодной сварки. Так как она поставляется в виде достаточно густой замазки, достаточно будет нанести ее на шов и подождать полного остывания. Важно, что эта самая замазка должна наноситься аккуратным и ровным слоем, чтобы шов был максимально качественным.

Холодную сварку требуется использовать в качестве:

- основного метода восстановления работоспособности;

- дополнительного средства закрепления результата, полученного благодаря пайке или склеиванию.

Нанесенный поверх слоя клея слой холодной сварки позволит надолго сохранить качество ремонта автозапчасти и продлить эксплуатационный срок детали.

Финальный этап

Когда клей окончательно застыл и все основные рабочие этапы завершены, нужно произвести финальную обработку поверхности. Следует добиться того, чтобы образовавшийся шов стал аккуратным и гладким. Для таких целей место спайки понадобится обработать мелкозернистой наждачной бумагой, а в идеале – шлифовальной машинкой.

Для таких целей место спайки понадобится обработать мелкозернистой наждачной бумагой, а в идеале – шлифовальной машинкой.

Таким образом получится избавиться ото всех мелких недостатков, которые не лучшим образом повлияют на дальнейшую эксплуатацию изделия. После того, как такая обработка будет произведена, установите теплообменник обратно на его место.

Ремонт алюминиевого радиатора автомобиля своими руками

Рассмотрим как запаять алюминиевый радиатор автомобиля в домашних условиях. Обычно алюминиевые устройства ремонтируются по особому принципу. Так, в обязательном порядке придется паять область повреждения.