высокотемпературная холодная сварка для металла

Технология холодной сварки для металла является широко известным и легким в применении способом соединить две однородные или даже разные по материалу детали. Фактически это склеивание деталей специальным пластичным составом, глубоко проникающим в материал и образующим высокопрочный шов.

Холодная сварка

При посредстве этой технологии можно сваривать детали из черных и цветных металлов. Метод прекрасно подходит для материалов и изделий, отличающихся склонностью к деформации при нагревании. Кроме того, возможно соединять и разные металлы, такие ка многослойные металлические ленты или алюминиевые проводники, усиленные полосками из меди.

Содержание

Характеристики и состав холодной сварки

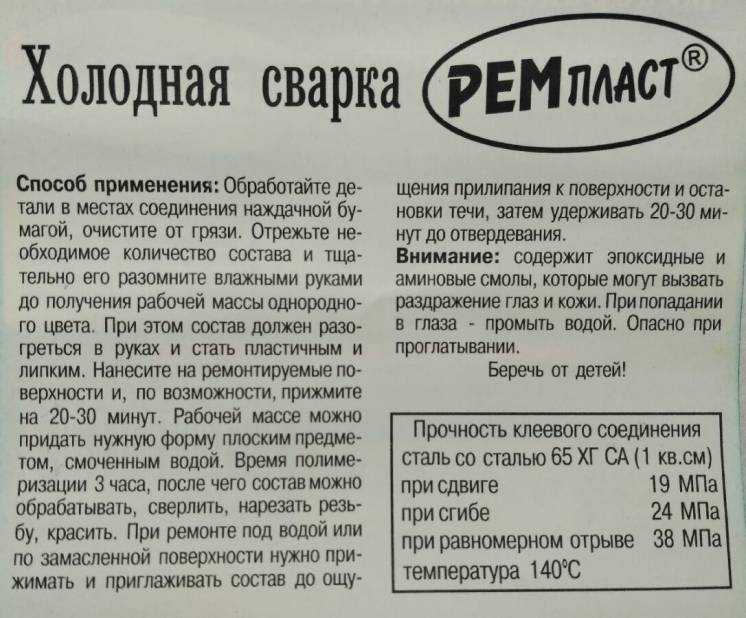

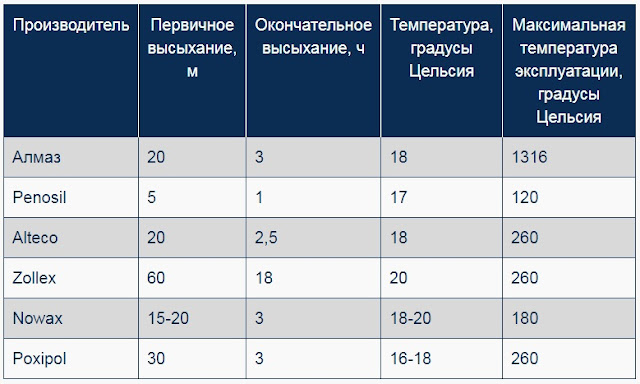

Основными характеристиками холодной сварки являются:

- Наличие и состав наполнителя.

- Время первичного высыхания — время т.н. «схватывания», за это время состав должен быть нанесен на место склейки и разровнен.

- Время окончательного отверждения — раньше этого срока изделие нельзя эксплуатировать.

- Температура применения — рекомендуемая температура, при которой смесь можно наносить на поверхность.

- Максимальная температура эксплуатации.

Пластичный клеящий состав холодной сварки может состоять из одного или двух компонентов. Обязательными компонентами его являются:

- Клеевая основа в виде эпоксидной смолы, определяющей пластические свойства.

- Наполнитель — пудра из металла, равномерно распределенная по объему.

- Улучшающие качество добавки, например, сера.

Качество получаемого методом холодной сварки шва зависит от таких условий, как:

- Качество клеящего материала.

- Подготовка поверхностей деталей для склеивания.

- Соблюдение технологии.

Прочность получающегося шва в реальных условиях будет ниже, чем у шва, полученного горячим методом.

Поэтому технология лучше всего применима для локального ремонта малонагруженных изделий.

Как правильно пользоваться холодной сваркой

Для получения хорошего шва исключительную важность имеет аккуратное выполнение последовательности шагов:

Технологический процесс холодной сварки

- Очистить склеиваемые поверхности от масложировых и механических загрязнений. Очистка бывает механическая (абразивы, стальная щетка), химическая (растворители и обезжириватели) и комбинированная.

- Все действия проводятся только в защитных перчатках.

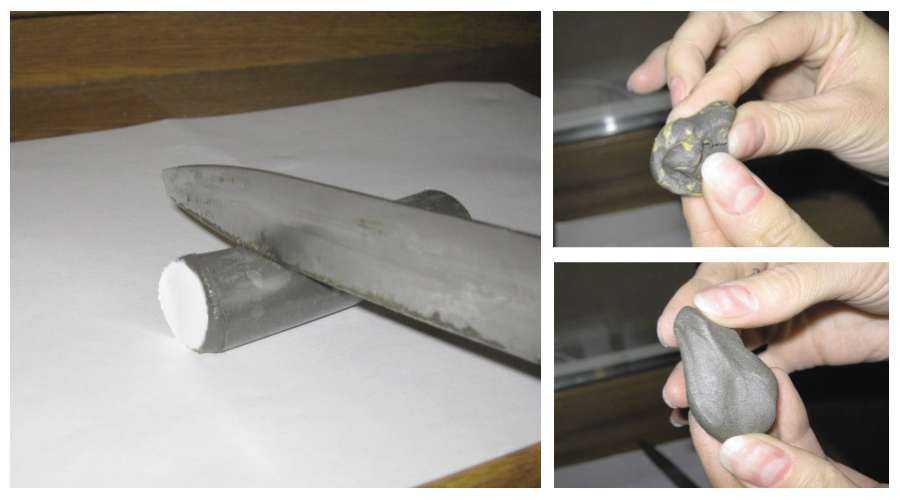

- Двухкомпонентный состав выдавить из туб и хорошо смешать компоненты.

- Пластилин образный состав отделить от бруска шпателем необходимое количество и тщательно закрыть оставшийся брусок.

- Размять состав.

Он должен слегка нагреться, сохраняя пластичность, как только требуемая консистенция достигнута, нанести массу на склеиваемые поверхности.

Он должен слегка нагреться, сохраняя пластичность, как только требуемая консистенция достигнута, нанести массу на склеиваемые поверхности. - Надежно прижать поверхности друг к другу, обмотав детали эластичным жгутом.

- Если ремонтируются трубы, состав надо наносить несколькими разглаживающими движениями.

- Через время, указанное в технических характеристиках как время первичного засыхания (схватывания 90% клея) жгут можно снять.

- Пользоваться отремонтированным изделием можно только по истечении времени окончательного затвердевания, как правило, это 24 часа.

Остатки клеящего вещества лучше убирать шпателем после нанесения и наложения жгута. Если же они успели затвердеть, то удалить их можно, слегка обстукивая молоточком.

Температурные характеристики

Состав клеящей массы определяет, какую температуру выдерживает холодная сварка. В руководстве пользователя всегда приводится это значение. Если тщательно выполнять все требования руководства, шов выдержит эту температуру без потери прочности.

В руководстве пользователя всегда приводится это значение. Если тщательно выполнять все требования руководства, шов выдержит эту температуру без потери прочности.

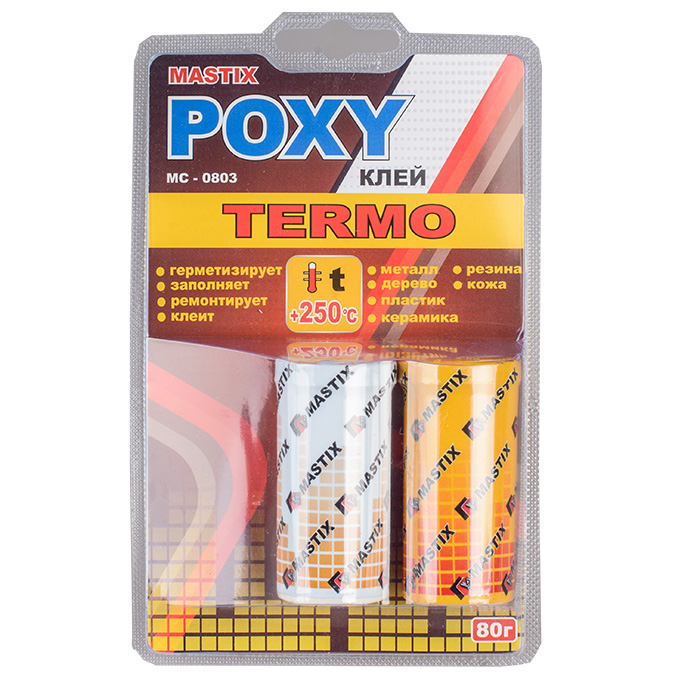

Бюджетные марки обычно разрабатываются для максимальной температуры в районе 260 С. Специальные виды смесей имеют максимальную температуру эксплуатации свыше 1300 С. Стоят они заметно дороже, но зато позволяют ремонтировать детали и изделия, работающие в условиях высоких температур. Это отличное подспорье, если применение горячей технологии затруднено по причинам пожаробезопасности или доступности места ремонта.

Виды холодной сварки

Применяются следующие виды:

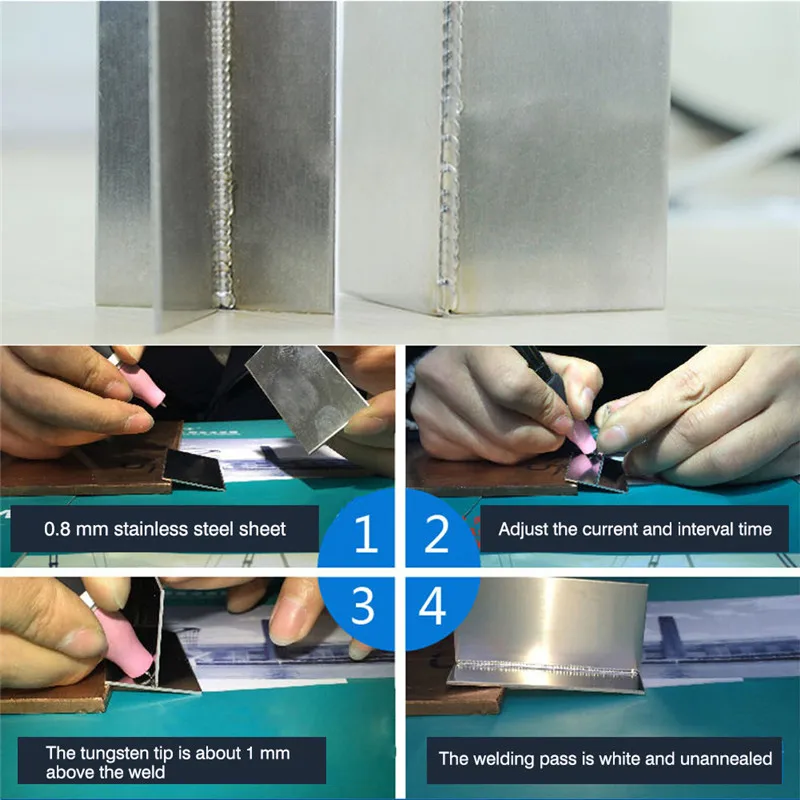

- Точечная. Для соединения алюминиевых и медных проводников, приклеивания медных кончиков на алюминиевые провода.

- Шовная. Для производства тонкостенных сосудов, герметичных емкостей и кожухов оборудования.

- Стыковая. Для соединения проводов или кольцеобразных изделий.

- Тавровая. Для соединения элементов прокатных профилей.

- Сдвиговая. Для соединения труб отопительных или водопроводных контуров, а также компонентов электрораспределительных сетей на железных дорогах.

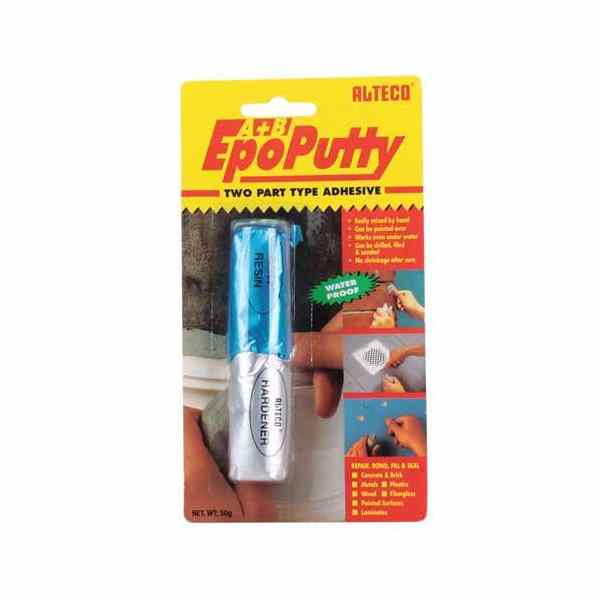

В зависимости от способа расфасовки различают:

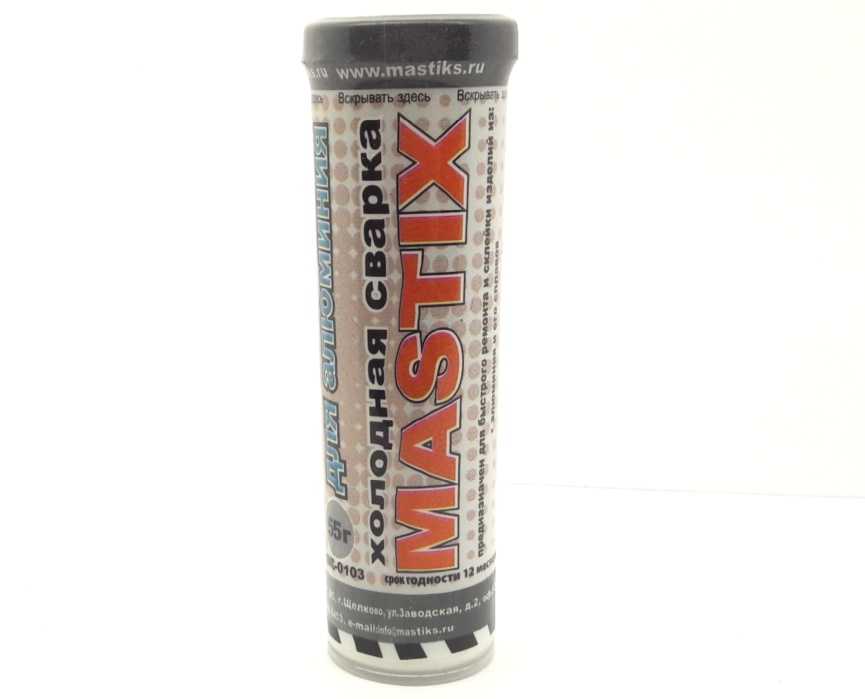

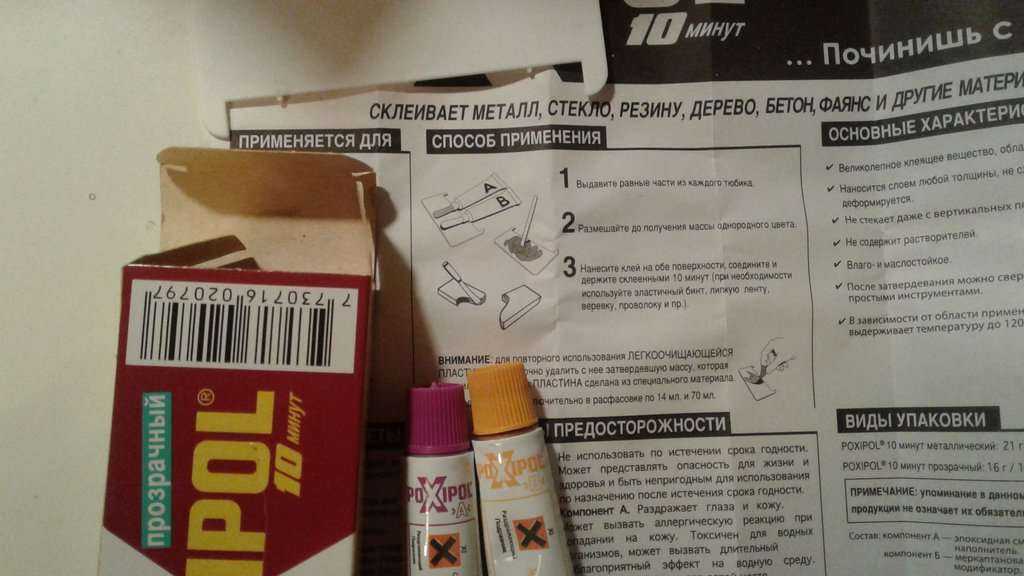

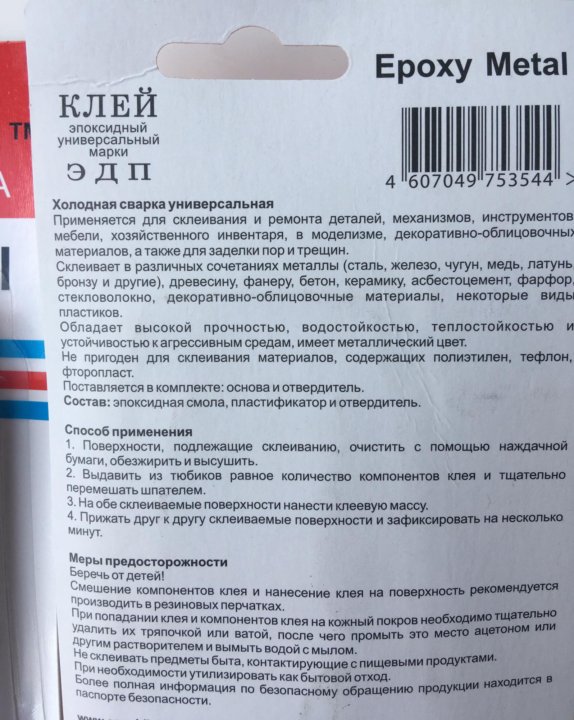

- Жидкая сварка — поставляется в виде двух отдельных компонентов, пластификатора и отвердителя, которые перемешиваются перед применением.

- Пластилинообразной, поставляется в виде бруска, который разминают и перемешивают перед применением.

Двухкомпонентная холодная сварка сложнее в использовании, но зато более экономно расходуется.

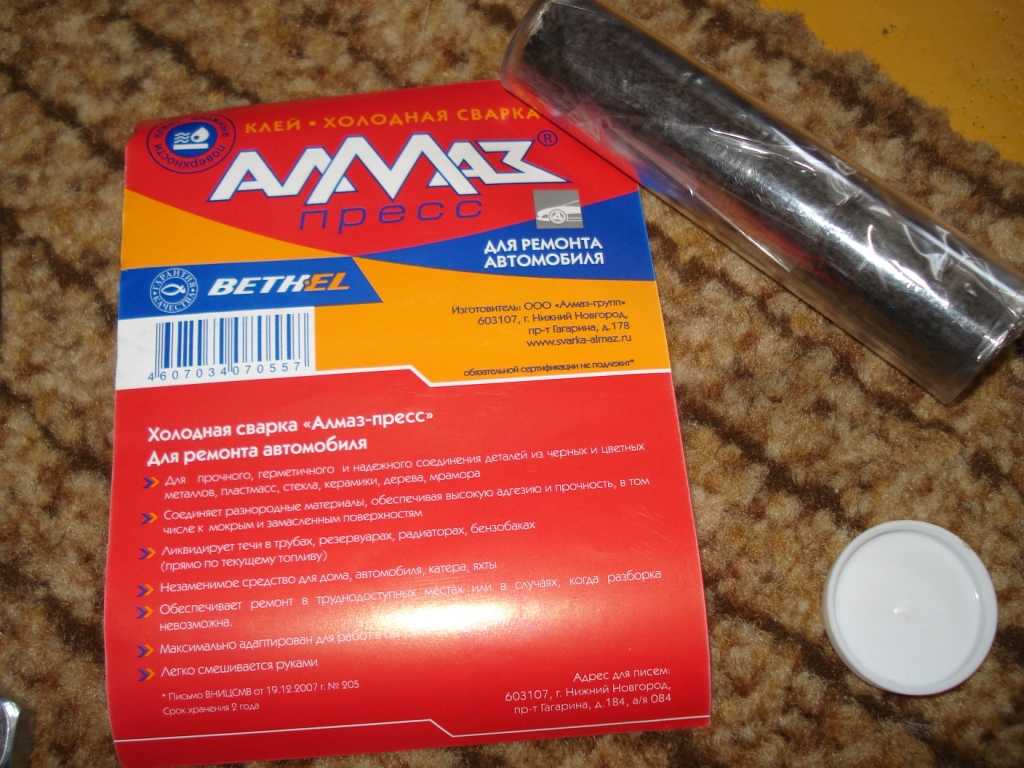

- Пластилинообразная холодная сварка

- Жидкая холодная сварка

По целевому назначению различают:

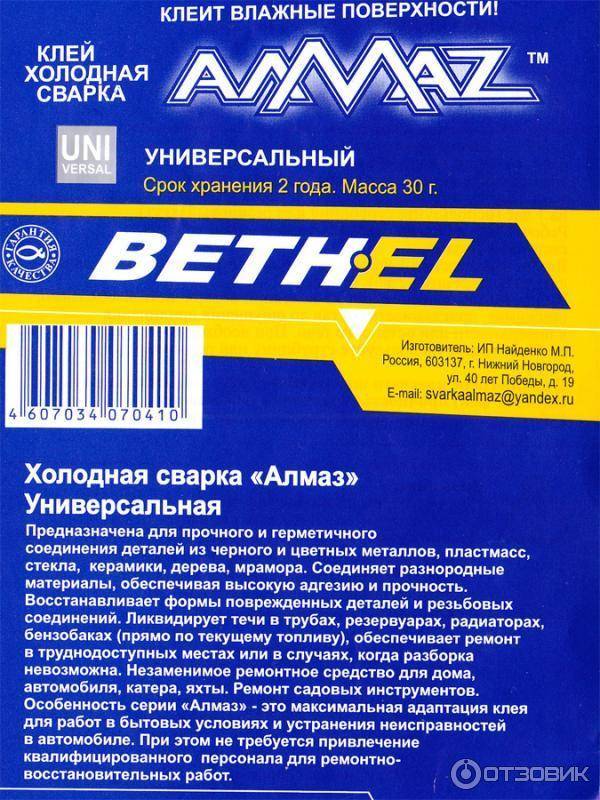

- жидкая сварка для металла служит для склеивания большинства металлов и содержит наполнитель в виде металлической пудры;

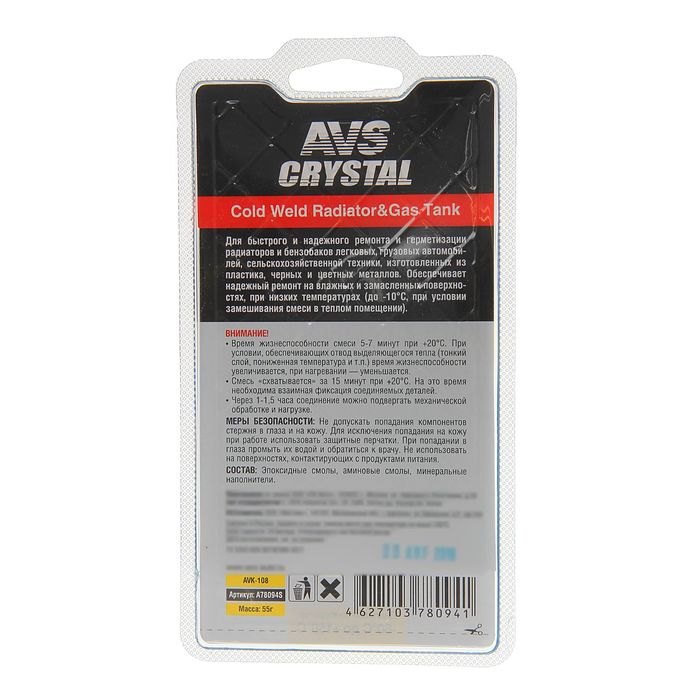

- жидкая сварка для ремонта автомобиля, отличается повышенной стойкостью к вибрациям, также имеет в своем составе наполнитель;

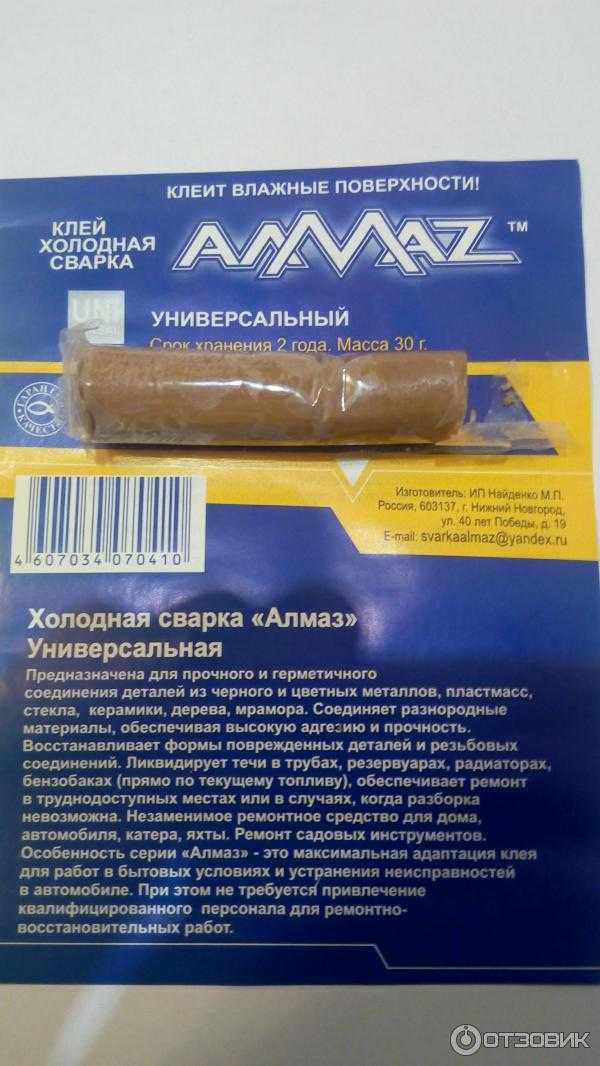

- универсальную, соединяющую металлы, дерево или пластик в любом сочетании.

Прочность такого соединения будет невысокой;

Прочность такого соединения будет невысокой; - для работы в специальных условиях, таких, как подводные, высокотемпературные, в агрессивных средах и т.п.

Термостойкая холодная сварка

Термостойкая холодная сварка весьма популярна среди автолюбителей, ремонтирующих глушители и другие элементы выпускной системы

Способы применения холодной сварки

Способ использования холодной сварки для металла подробно описан в инструкции по ее применению.

Для того чтобы применение холодной сварки прошло успешно, а шов прослужил долго, нужно тщательно следовать всем пунктам инструкции. Любая неаккуратность, экономия, подмена и т.п. приведут к снижению качества и долговечности шва.

Советы по применению холодной сварки

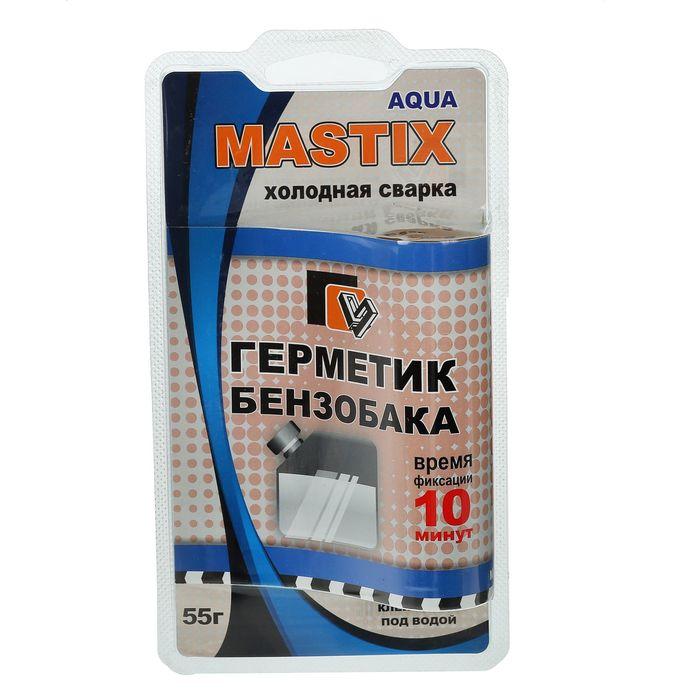

В частной жизни способ чаще всего используют для авторемонта и починки отопительного хозяйства. Прохудившийся и заклеенный глушитель или бензобак будет служить еще долгие годы, не требуя замены.

Прохудившийся и заклеенный глушитель или бензобак будет служить еще долгие годы, не требуя замены.

К сожалению, радиатор таким образом удастся только временно подлатать, чтобы доехать до сервиса своим ходом. Постоянно пользоваться им будет нельзя. Если место течи установить не удается, то можно опустить радиатор в ванну с водой. Выходящие пузырьки укажут место течи.

Для ремонта глушителя надо выбрать высокотемпературную марку. Если в инструкции указана комнатная температура применения, то для начала работ ремонта следует дождаться остывания детали.

Если вы ремонтируете отопительную систему, то следует выбрать состав, выдерживающий длительный контакт с водой. Следует помнить, что метод подходит для ремонта небольших отверстий. Если повреждения значительны, то лучше применить горячую сварку.

Следует помнить, что метод подходит для ремонта небольших отверстий. Если повреждения значительны, то лучше применить горячую сварку.

Способ категорически непригоден для склеивания деталей, работающих под большой нагрузкой.

Не стоит пытаться заменить марку, разработанную для конкретного материала, на ту, что есть под рукой. Наполнитель должен точно соответствовать склеиваемым материалам, иначе о прочности шва можно будет забыть.

Как работает холодная сварка

Растворитель, содержащийся в клеящем составе, растворяет не только слой окислов на поверхности, но и приповерхностный слой металла, сближая атомы двух деталей на расстояние, близкое к размерам кристаллической решетки, в холодном состоянии.

Это напоминает процессы, происходящие в сварочной ванне — зоне совместного плавления электрода и поверхностных слоев соединяемых деталей при горячей сварке.

Преимущества холодной сварки по металлу

Технология обладает неоспоримыми преимуществами:

- Нулевой расход электроэнергии или газа.

- Опрятный и прочный шов не требует последующей обработки.

- Нет нужды длительного обучения, наличия специальной аппаратуры.

- Дает возможность прочно соединять разные металлы, например, алюминий и медь, которые другими способами практически не соединяются.

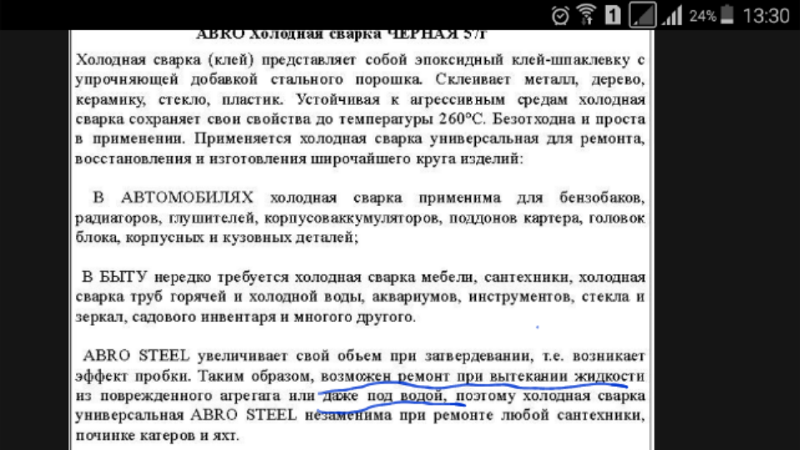

- Дает возможность осуществлять ремонт деталей и трубопроводов без их демонтажа, не только в холодном, но и в горячем состоянии.

- Ремонт электроустановок под напряжением, емкостей и труб под небольшим давлением и даже с легковоспламеняющимися материалами.

- Отсутствуют деформации, вызванные остаточными напряжениями в металле, возникающими после горячей сварки.

- Высокая экологичность процесса, отсутствие вредных отходов.

Аккуратный шов холодной сварки линолеума

Кроме всего перечисленного, низкая трудоемкость и невысокая цена расходных материалов делают способ экономически выгодной.

Недостатки холодной сварки

Основным недостатком способа является низкая по сравнению с горячей сваркой прочность шва. Материалы все же не сплавляются, образуя единый поликристалл, а склеиваются. Поэтому метод непригоден для высоко нагруженных соединений.

Меры безопасности

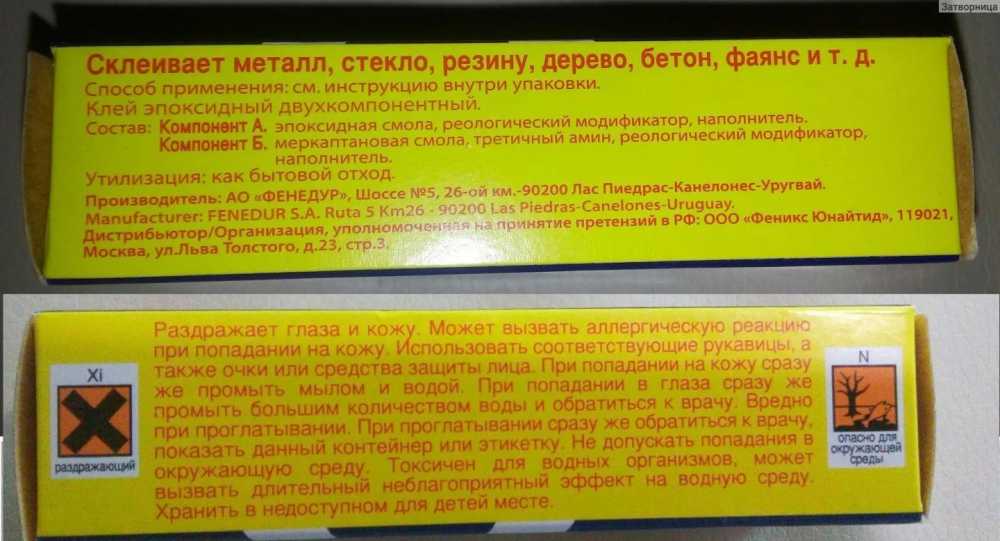

Компоненты, из которых состоит смесь, отличаются высокой химической активностью и сильно раздражают кожу и слизистые оболочки действием. При попадании внутрь организма они вызывают опасное для жизни отравление. Поэтому при работе необходимо строго соблюдать меры безопасности:

Обязательно работать в резиновых или пластиковых перчатках

- Обязательно работать в резиновых или пластиковых перчатках.

- При работе с составом для пластика обязательно попробуйте действие компонентов на материал перчаток. Если они растворяются — перчатки следует взять из другого материала.

- Работать в защитных очках или в прозрачном защитном щитке. Особенно важно соблюдать этот пункт при работе снизу от ремонтируемого объекта — автомобиля, трубопровода и т.

п., чтобы исключить попадание кусочков вещества на лицо и слизистые глаз и рта.

п., чтобы исключить попадание кусочков вещества на лицо и слизистые глаз и рта. - В случае случайного попадания на кожу — немедленно промыть большим количеством чистой проточной воды

- В случае попадания внутрь организма — выпить много жидкости, лучше молока и немедленно обратиться к врачу.

- Беречь от детей! Игра с похожим на пластилин веществом может закончиться в больнице или в морге.

- Не применять для ремонта посуды и емкостей, контактирующих с пищей.

После затвердевания компоненты смеси теряют химическую активность и абсолютно безопасны для прикосновения руками.

высокотемпературный водостойкий продукт, какой жаростойкий вариант выдерживает температуру 300 и 1000 градусов

Разнообразие клеевых составов

Клеи применяются и работают в широком диапазоне температур. Существуют составы для разнообразных температурных режимов

Существуют составы для разнообразных температурных режимов

- температуру в пределах от -30 до +300 градусов выдержат термостойкие составы

- термопрочный клей выдержит воздействие от +140 градусов

- 180 минут без потери качеств и без химического взаимодействия с топливными частицами пламени продержится огнестойкий продукт

- огнеупорный материал может соприкасаться с огнем без временных ограничений

- жаростойкий (жароустойчивый, жаропрочный) клей может нагреваться до +1000 градусов

Минеральные вещества, имеющие наиболее высокие показатели термостойкости цементно-глиняная основа с добавлением шамотного волокна, песка в качестве пластификатора используется для кирпичной кладки в печах. Выдерживает нагрев до +1200 градусов.

Недостаток — невысокое качество сцепления. Плюс — недорогая стоимость цемент алюмосиликатный и каолин с добавками из кварцевого песка и жидкого стекла обеспечивают жаропрочность при температуре до +1360 градусов.

Применяется для отделки плиткой и керамогранитом каминов и печей алюмосиликатный цемент с горшечным камнем (талькохлоритовой мукой) является достаточно дорогим средством, но это оправдывается высоким качеством клеевых швов, высокими показателями адгезии и устойчивостью к температурам до +1500 градусов.

Состав способен преобразовать коротковолновое и, как следствие, жесткое тепловое излучение в мягкое длинноволновое. Отлично взаимодействует с какими угодно материалами в отделке и печных работах.

Критерии выбора

Современный рынок предлагает огромный ассортимент составов, предназначенных для работы с металлами, среди них есть и термостойкие. Выводы относительно качества вы сможете сделать сами после применения клея.

Следует с некоторой осторожностью отнестись к составам, относящимся к разряду универсальных

Поэтому обратите особое внимание на то, какие в нем компоненты. Также присмотритесь к:

- Диапазону температур, при которых клей не теряет полезных свойств. Уточните, при каких условиях будут эксплуатироваться готовые элементы, нуждаются ли они в проведении дополнительной обработки.

Если да, то при каких температурах.

Если да, то при каких температурах. - Периоду высыхания. Данный параметр полностью зависит от особенностей процесса нанесения и рабочего места.

- Методике нанесения. Помните, что она бывает разной: одни материалы склеиваются точечно, другие следует обработать полностью. В последнем случае расход клея увеличится.

- Технологиям нанесения. Они имеют отличия. Спросите совета у продавца-консультанта, убедитесь, что состав будет удобен в использовании.

- Консистенции. Любые клеи поступают в продажу, имея несколько исполнений: тубы либо пластиковые палочки. В первом случае придется самостоятельно делать смесь с двух компонентов, что далеко не всегда удобно и возможно. Готовые составы выделяет удобность применения.

- Уровню устойчивости к жидкостям и агрессивному воздействию окружающей среды. Этот параметр особенно важный, если склеиваемые компоненты будут располагаться вне помещений.

- С какими материалами может проводиться склеивание. Подбирайте определенные составы для выполнения конкретных задач.

Другие рекомендации

- Если на ярлыке указывают «для холодной сварки», это не значит, что состав предназначен для металлов. С его помощью могут скрепляться другие материалы: фаянс, керамика, древесина и им подобные.

- Не стоит покупать значительное количество клея про запас. Помните, что средний срок хранения — около года.

Виды и компоненты клея

Все термостойкие составы можно условно поделить на 3 большие группы. В первую входят средства для облицовки каминов, печей, варочно-отопительных приборов. Обычно они представляют собой клеевые растворы на основе минеральных составляющих, выдерживают температуру от +1000 градусов. Ко второй группе относятся клеи для теплых полов, их термостойкость – не более +140 градусов. Третью группу составляют клеи в небольших упаковках, прозрачные или матовые на вид, применяемые для ремонта бытовой техники, плит и иных нагревающихся изделий. Их основу составляют смолы.

В первую входят средства для облицовки каминов, печей, варочно-отопительных приборов. Обычно они представляют собой клеевые растворы на основе минеральных составляющих, выдерживают температуру от +1000 градусов. Ко второй группе относятся клеи для теплых полов, их термостойкость – не более +140 градусов. Третью группу составляют клеи в небольших упаковках, прозрачные или матовые на вид, применяемые для ремонта бытовой техники, плит и иных нагревающихся изделий. Их основу составляют смолы.

По консистенции термостойкие клеи бывают:

- порошковыми – перед применением их нужно разводить согласно инструкции;

- готовыми – могут использоваться сразу, по текстуре напоминают мастику, гель, герметик, шпаклевку и т. д.

Клей может быть синтетическим и природным по происхождению, хотя в большинстве случаев имеют место смешанные составы. Средства обязательно включают пластификаторы – искусственные вещества, придающие прочность, эластичность, дополнительную влагостойкость и морозостойкость.

Основа для работы с металлами

Клей для металлов и сплавов применяется при монтаже конструкций, которые подлежат нагреванию и содержат металлические элементы. Одни составы наносят сплошным методом, другие – точечным. Минимальный предел термостойкости подобных средств составляет +370 градусов. Клей для металла также можно применять для установки теплого пола, при укладке плитки в банях, саунах.

Основа для стекла

Обычно такие термостойкие клеи используются для ремонта бытовой техники, содержащей стеклянные элементы, а также для различных нагревающихся приборов. В составе присутствуют органические соединения, обеспечивающие стойкость к повышенным температурам. Клеи для стекла всегда являются прозрачными.

Клей для печей

Если раньше для кладки печей применялась только глина, то сейчас ее с успехом заменили специальные термостойкие составы. Они не вызывают необходимости проводить грязную и долгую работу, имеют увеличенный уровень адгезии. Для усиления кладки и повышения газонепроницаемости нередко дополнительно обрабатывают швы термостойким силиконовым герметиком. Последний также предупреждает деформацию материалов при температурном расширении.

Последний также предупреждает деформацию материалов при температурном расширении.

Обзор производителей

Положительные отзывы покупателей получает также «ТерракотСуперкамин», который используется в качестве кладочного состава, а также фиксирует облицовочную терракотовую плитку (для всех остальных типов облицовочных плит состав не подходит). Плитку нужно укладывать на этот глиняно-цементный с шамотным наполнителем состав следует рядами, давая время клею на схватывание после каждого 2-4 пояса. Для кладки печи подойдет также вариант «Плитонит СуперКаминОгнеупор».

Плитку нужно укладывать на этот глиняно-цементный с шамотным наполнителем состав следует рядами, давая время клею на схватывание после каждого 2-4 пояса. Для кладки печи подойдет также вариант «Плитонит СуперКаминОгнеупор».

Для металлических и стеклянных элементов каминных конструкций потребуется специальный клей. Термостойкие составы для металла представлены продуктом «Dow Corning Q3-1566» и красным клеем-герметиком от Belife Silicone . Первый выдерживает нагрев до 350 градусов, сохраняет высокие эксплуатационные свойства и долговечность в комнатных условиях, газонепроницаем, влагостоек.

Для отделки внешних стенок печи или каминного портала подойдет клей для высоких температур «Профикс». Он демонстрирует гармоничное соотношение стоимости и качества, выдерживает температуру до 1200 градусов. Благодаря возможности нанесения тонким слоем облицовка смотрится аккуратно, а расход клея заметно снижается. Популярностью пользуется еще один состав для отделки – «Geresit Flex CM 16», главным преимуществом которого является возможность облицовки даже неровной поверхности кладки.

Клей-герметик подходит для эксплуатации в пределах -70… +300 градусов, наносить его следует при температуре не ниже +18. В ассортименте «Плитонит» также можно найти состав для металла – «Premium +1500». Он представляет собой жаростойкий состав для склеивания металла, керамики, стекла, в том числе друг с другом.

Среди отечественных производителей термостойких составов следует выделить компанию «Диола». Термостойкий клей Д-314 предназначен для облицовки каминов и печей керамической плиткой и выдерживает нагрев до 850 градусов. Плитка надежно фиксируется, а при необходимости до момента застывания можно легко подкорректировать ее местоположение.

Еще одним отделочным составом (который, кстати, подходит и для кладки) является клей GM-215 от российского производителя «Геркулес». Температура нагрева достигает 1200 градусов, может фиксировать низкопористую керамическую и глазурованную плитки. Недостатком клея является его повышенная жесткость, из-за чего в процессе приклеивания плитки нельзя сдвигать. Если это все же необходимо, то следует убрать нанесенный до этого слой клея и положить новую его порцию.

Если это все же необходимо, то следует убрать нанесенный до этого слой клея и положить новую его порцию.

Огнестойким вариантом для склеивания стеклянных поверхностей может стать клей «UHU Glas». Он может нагреваться до 125 градусов, отличается высокой скоростью схватывания, стойкостью к УФ-воздействию.

Для керамики можно использовать клей на цианоакрилатной основе «UHU Porzellan Keramik». Клей отличается хорошей пластичностью, высокой адгезией и прочностью, но только при склеивании небольших участков.

Холодная сварка для металла – применяем правильно

Что такое холодная сварка? Этот вопрос задают себе многие из тех, кто собирается воспользоваться данным средством для быстрого соединения металлов. О холодной сварке, без сомнения, слышали многие и достаточное количество людей уже успели признать все преимущества данной технологии. Но, к сожалению, не все из тех домашних мастеров, кто уже успел попробовать соединить металлические детали при помощи такого средства, смогли оценить все его уникальные характеристики.

Холодная сварка для металла

Основная причина такой ситуации заключается в том, что очень часто наши люди не считают нужным внимательно читать инструкции, в которых и оговорены все нюансы использования того или иного устройства или технологии. Именно поэтому мы и хотим посвятить данную статью всем вопросам, относящимся к правилам использования и области применения такого замечательного средства, каким, бесспорно, является холодная сварка.

Разновидности холодной сварки

По сути, холодная сварка — это клей с высокой степенью пластичности, изготовленный на основе всем известной эпоксидной смолы. По своей структуре этот клей может быть двухкомпонентным, тогда его можно хранить длительное время, либо однокомпонентным, который необходимо применить максимально быстро, чтобы не столкнуться с утратой им своих клеящих свойств.

Как правило, такое средство выпускается производителями в виде двухслойного цилиндра, внешняя оболочка которого состоит из отвердителя, а внутренний сердечник представляет собой эпоксидную смолу, смешанную с металлической пылью. Такая добавка в виде металлической пыли необходима для того, что придать получаемому соединению высокую прочность и надежность. Содержит холодная сварка и другие добавки, которые и придают ей, а также соединениям, полученным с ее помощью, уникальные характеристики. Основную часть таких добавок производители держат в секрете, но наиболее известной из них является сера.

Такая добавка в виде металлической пыли необходима для того, что придать получаемому соединению высокую прочность и надежность. Содержит холодная сварка и другие добавки, которые и придают ей, а также соединениям, полученным с ее помощью, уникальные характеристики. Основную часть таких добавок производители держат в секрете, но наиболее известной из них является сера.

Холодная сварка для металла

Такое средство активно и успешно используется не только домашними мастерами, но и автолюбителями, так как позволяет оперативно и эффективно решить многие проблемы, связанные с эксплуатацией автомобиля. Соединения, полученные с его помощью, дают возможность не только забыть о возникшей проблеме на короткое время, но и эксплуатировать восстановленные детали достаточно продолжительное время.

Однако следует иметь в виду, что холодная сварка оптимально демонстрирует себя при соединении тех деталей, которые не испытывают при эксплуатации значительных нагрузок. Широкое применение такое средство нашло и при ремонте сантехнических устройств, в которых необходимо оперативно устранить возникшую течь. Но насколько бы надежным оно не было, всегда следует помнить о том, что оно служит лишь для того, чтобы устранить возникшую проблему лишь на время. При первом же удобном случае следует воспользоваться методами капитального ремонта.

Широкое применение такое средство нашло и при ремонте сантехнических устройств, в которых необходимо оперативно устранить возникшую течь. Но насколько бы надежным оно не было, всегда следует помнить о том, что оно служит лишь для того, чтобы устранить возникшую проблему лишь на время. При первом же удобном случае следует воспользоваться методами капитального ремонта.

Клей «Холодная сварка» для различных видов пластика

Данное средство, которое является менее распространенным, используется, как следует из его названия, для выполнения оперативного ремонта пластиковых деталей. Находит применение такой клей как на производственных предприятиях, так и для выполнения ремонта в бытовых условиях. Чаще всего необходимость пользоваться таким средством возникает в тех случаях, когда нужно выполнить ремонт пластиковых труб и корпусов различных устройств.

Виды холодной сварки для различных материалов

Холодная сварка, используемая для соединения линолеума

Пользоваться таким клеем можно и в тех случаях, когда необходимо выполнить соединения изделий, изготовленных из жесткой резины. Естественно, что широкое применение такая сварка нашла при выполнении строительных и ремонтных работ. Следует отметить, что соединения линолеума, полученные с ее помощью, значительно превосходят по своим характеристикам те, для выполнения которых использовались клей или двусторонний скотч.

Естественно, что широкое применение такая сварка нашла при выполнении строительных и ремонтных работ. Следует отметить, что соединения линолеума, полученные с ее помощью, значительно превосходят по своим характеристикам те, для выполнения которых использовались клей или двусторонний скотч.

Мы перечислили лишь основные виды холодной сварки, но существуют и другие, которые менее распространены. Все эти средства отличает высокая оперативность получения и надежность соединений при условии, что при выполнении работ строго придерживались всех необходимых требований.

Инструкция по применению

Нанесение жаропрочной смеси проходит в 2 этапа. Сначала производится подготовка основания, а затем – заполнение швов и трещин.

Подготовительные работы

Предварительно поверхность тщательно очищается от всех видов загрязнений. При необходимости используются моющие средства или растворители. Далее места контакта с герметиком нужно обезжирить:

- Сольвентом;

- Бензином;

- Ксилолом;

- Универсальным обезжиривателем;

- Растворителем 646;

- Ацетоном.

Если работы производятся на улице, во избежание загрязнения пылью, рекомендуется заклеить малярной лентой подготовленную поверхность до начала заполнения огнеупорной пастой.

Слишком гладкие материалы обрабатываются наждачной бумагой, затем очищаются от крошки и остатков абразива, и обезжириваются.

Заполнение швов

Пошаговое руководство нанесения герметика:

- У картриджа срезается носик, сверху накручивается специальная насадка. Баллончик вставляется в пистолет. Металлическую тубу нужно просто проткнуть обратной стороной колпачка.

- Место контакта смачивается водой.

- Паста медленно выдавливается из контейнера. Надо следить за равномерным заполнением швов или трещин.

- Лишняя смесь удаляется влажной вискозной салфеткой или мягкой тканью.

Одни виды герметиков затвердевают самостоятельно в течение 1-3 суток, другие – полимеризуются при эксплуатации дымохода в разных режимах. Все данные об этой процедуре напечатаны на упаковке.

Заполнение швов и трещин проводится только при плюсовых температурах. Оптимальной является — +20 ºС, но работать можно и при +5 ºС.

Смесь не наносят на поверхности, пребывающие под водой, или находящиеся постоянно в условиях высокой влажности.

Техника безопасности

Хоть строительный материал и не относится к токсичным, но проветривать помещение во время работы необходимо.

Рекомендуется надевать прозрачные пластиковые очки, во избежание попадания герметика в глаза.

Желательно использование рабочих перчаток с заливкой, поскольку некоторые виды смесей на воздухе вступают в химическую реакцию, и могут вызвать ожог кожных покровов.

С волос состав смыть тяжело, особенно через несколько минут после попадания, поэтому их лучше скрыть под головным убором.

Где применяются термостойкие клеи

Термостойкие клеящие средства используются на нагревающихся поверхностях, а также на пластмассовых, керамических, металлических, графитовых, резиновых и прочих основаниях.

Свою популярность они заслужили отчасти благодаря технологической стабильности.

Даже новичку под силу выполнить работы с применением таких продуктов, не владея профессиональной техникой их нанесения.

Сегодняшние термостойкие клеи не потребуется мешать, как глину, добиваясь отсутствия комков. Огнеупорные термостойкие составы могут использоваться для кладки конструкции полностью.

Термостойкие клеи можно брать для облицовки и декорирования каминов, муфельных и жаровых печей, кузнечных горнов. Одинаково хорошо термостойкие составы работают на горизонтальных и отвесных основаниях.

Какой тип клея выбрать для металла

Производители выпускают ассортимент клеевых составов, которые справятся с задачей приклеивания металлических частей к плоскостям.

Эпоксидный клей

Эпоксидный клей для металла используется в домашних условиях, промышленности, на стройке. Имеет доступность, устойчивость к перепадам температур, водостойкость. Не подвергается воздействию ряда химических веществ: бензин, жидкость охлаждающая, керосин. Такие характеристики дают возможность к использованию клея в уличных условиях, для склеивания элементов, эксплуатирующихся в агрессивных средах.

Такие характеристики дают возможность к использованию клея в уличных условиях, для склеивания элементов, эксплуатирующихся в агрессивных средах.

Производится такой вид в двух тарах. В одной эпоксидная смола, во второй отвердитель. Непосредственно перед нанесением, два компонента смешиваются. Рабочее время зависит от типа эпоксидки и может продлиться от пары минут до пары часов.

Для придания прочности соединения, в эпоксидный клей добавляется стружка керамики или железа. Примером может служить восстановление эпоксидкой винтовой резьбы.

Что касается площади склеивания, она может быть от малых размеров до больших.

«Холодная сварка» – эпоксидный клей. Это не технология холодной сварки. Технологический метод приводит к деформации плоскости.

Анаэробный клей для металла

Склеить металл можно и анаэробной группой составов. Их действие начинает проявляться при прекращении поступления воздуха к сплаву. Начинается его полимеризация (проявляются химические реакции), он становится герметичным полимером.

В зависимости от использования в различных условиях, анаэробные клеи применяются:

- В отопительных системах – материал для уплотнения элементов. Свойства сохраняются при воздействии температур до 140 градусов.

- В средах с агрессивным влиянием химических элементов.

- В сферах повышенной сцепливаемости к смежной плоскости.

Смесь делится на одно-, двухкомпонентные. Второй вариант более надежен, но сложен в использовании в домашних условиях.

При недоступности проведения сварочных работ, однокомпонентные составы эффективно герметизируют стыки, которые далее противостоят ударам, вибрациям, имеют высокую сцепливаемость с любыми плоскостями.

Двухкомпонентный клей для металла смешивается непосредственно перед нанесением.

Цианакрилатный клей

Цианакрилатные клеи относятся к универсальным средствам, которые способны приклеивать сплавы к различным плоскостям. Также могут приклеить металл к металлу. К достоинствам относятся:

- Быстрое схватывание.

- Прочность соединения.

- Долговечность шва.

- Качественное соединение.

Если между частями есть зазоры, то качество и долговечность соединения гарантированы не будут. Также слабость проявляется в неспособности выдерживать температуру более 100 градусов, не соединении железа с силиконовыми плоскостями, полиэтиленом, пропиленом.

Большая часть органических соединений не влияют на состав, но растворяется в ацетоне. Проявляет диэлектрические способности, не содержит аллергенов. Но работы стоит проводить в средствах ИЗ.

Недопустимо прикасаться х/б тканями, так как возможно возгорание.

Для увеличения вибрационных свойств, добавляется абиетиновая кислота с глицерином.

Водостойкий

Водостойкий клей нужен для решения домашних работ, связанных с устранением течи в трубах, сантехнических оборудованиях, при заделывании потеков в аквариуме, пластике и пр.

Также производится такими смесями работа по герметизации швов и заделывание шумовых утечек в кондиционированных системах, отопительных, вентиляционных.

Производители

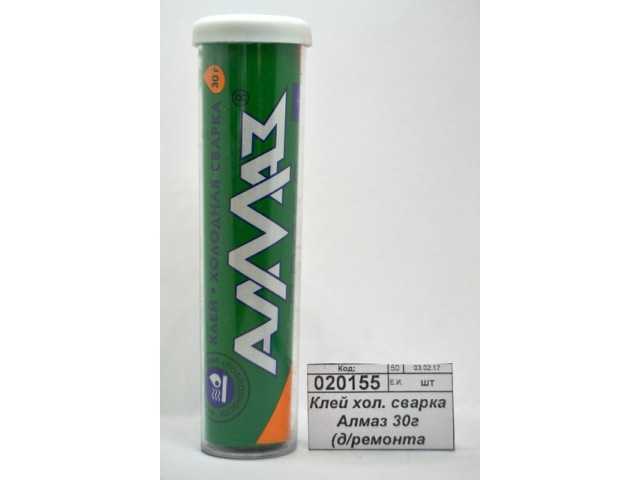

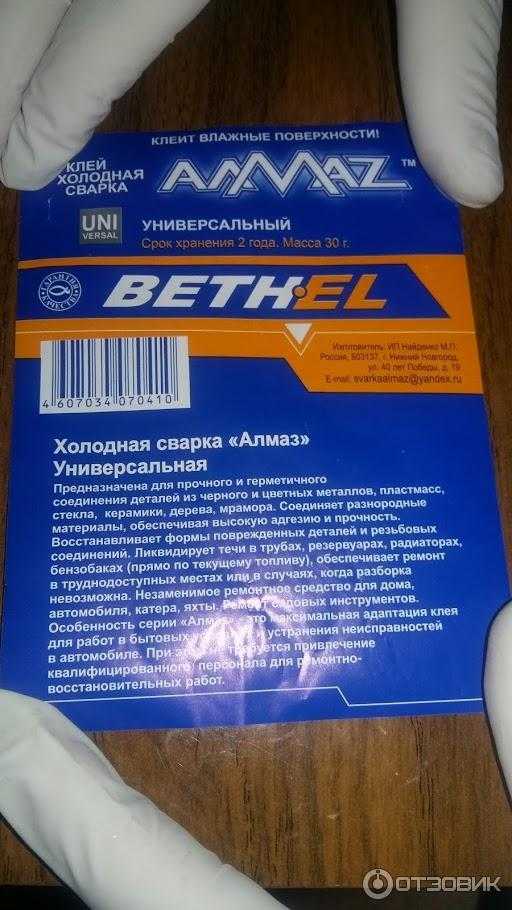

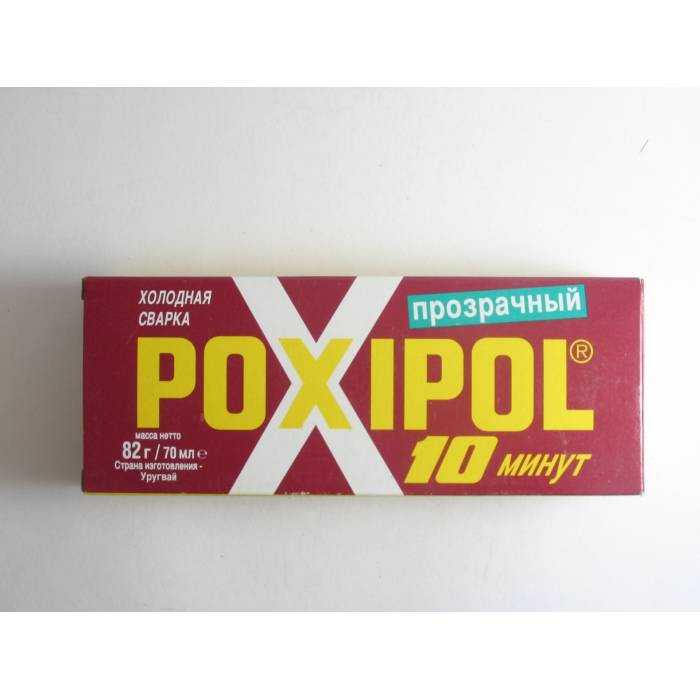

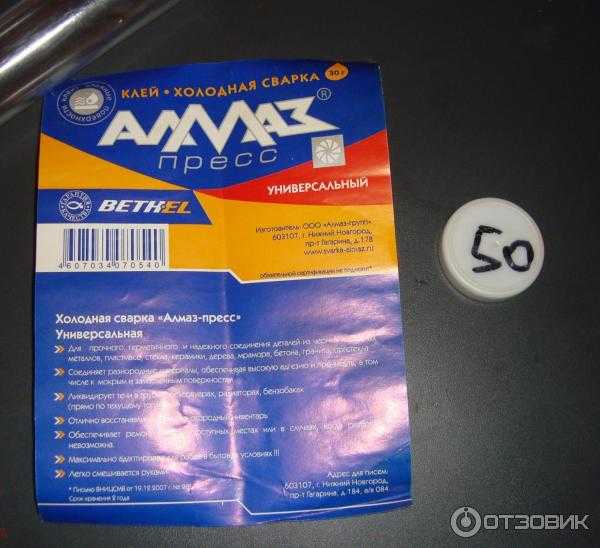

На отечественном рынке самыми популярными производителями являются иностранные компании, поскольку российская продукция имеет более низкое качество, о чем свидетельствуют многочисленные потребительские отзывы. Отечественная продукция представлена торговыми марками «Алмаз» или «Полимет», Henkel. Лидерами среди иностранных составов считаются Hi-Gear, Abro, Poxipol.

Abro Steel – американская двухкомпонентная сварка универсального назначения. Материал выдерживает воздействие разных агрессивных веществ и отлично сохраняет свои свойства вплоть до температуры +260 С.

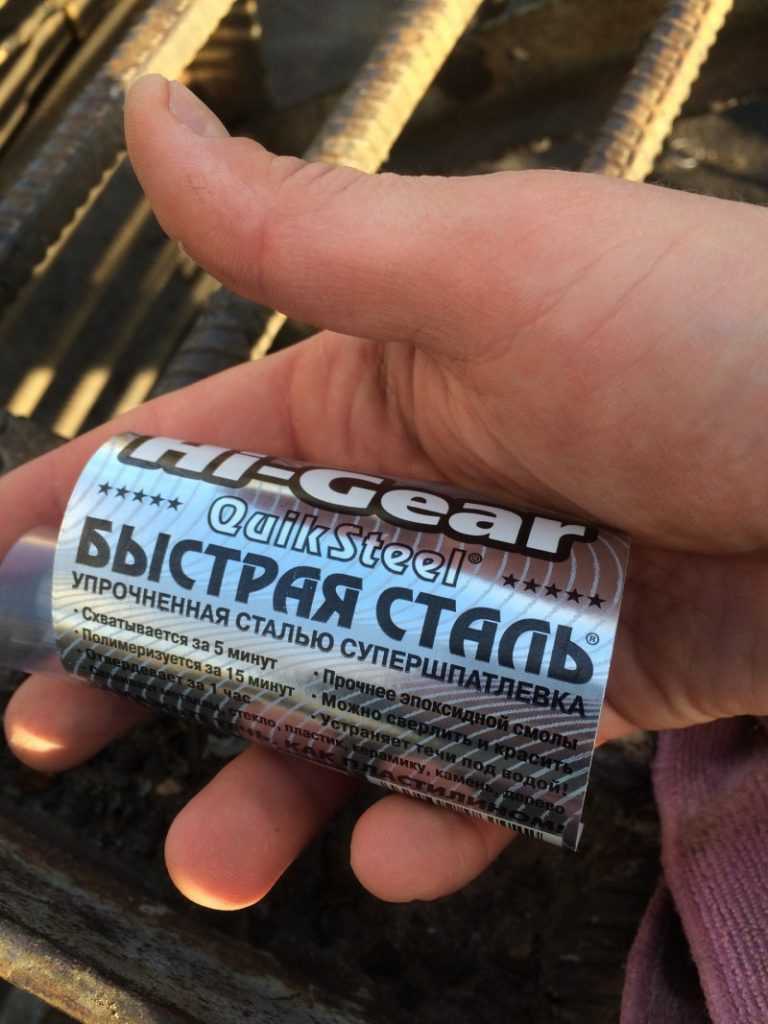

Hi-Gear «Быстрая сталь» производится для работ с металлом, пластиком и камнем. Продукция обеспечивает прочное соединение, устойчива к механическому и химическому воздействию.

Henkel «Момент СуперЭпокси» широко используется для соединения сплавов из металла и других материалов. Свои свойства состав сохраняет до температуры +140 С.

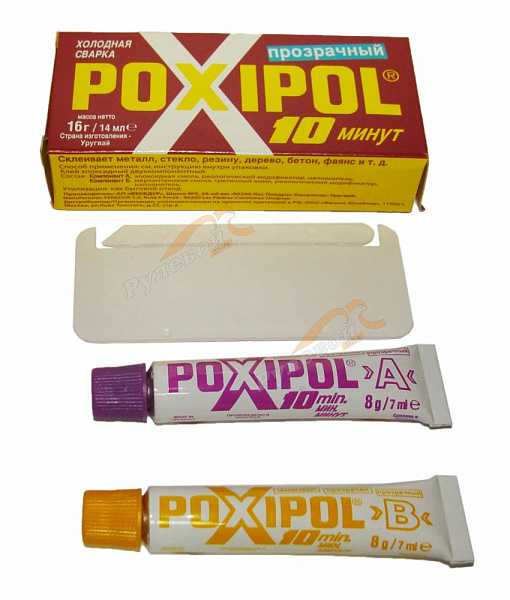

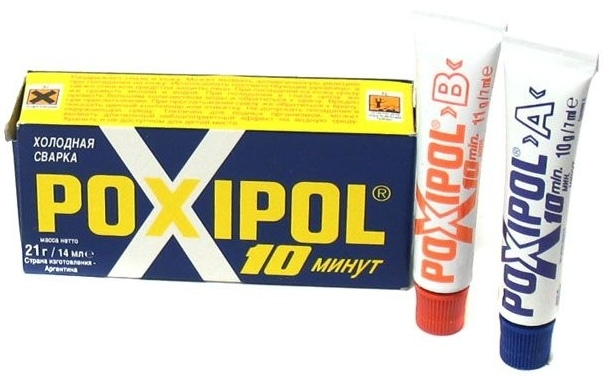

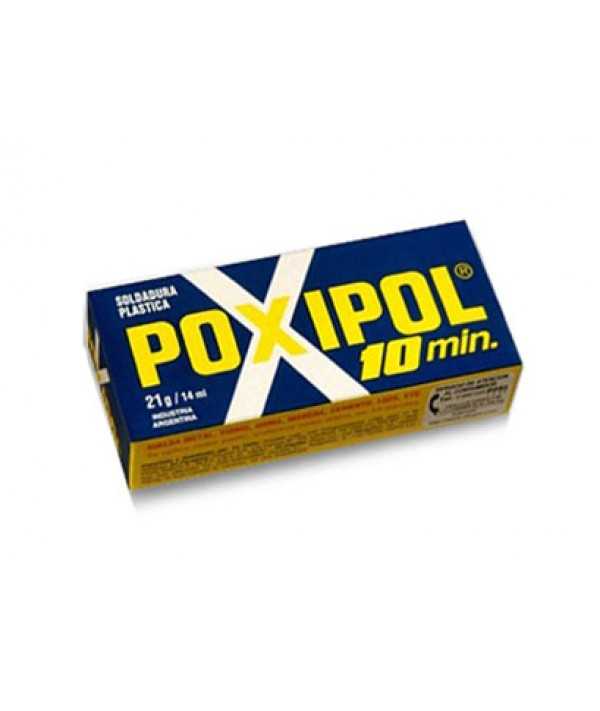

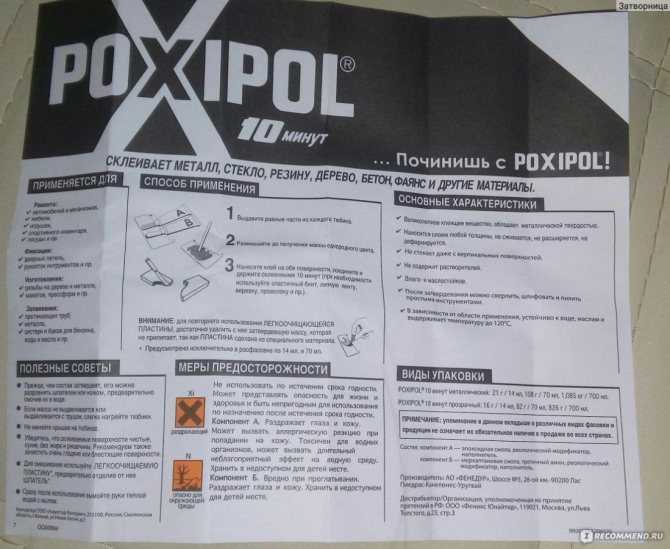

Уругвайский Adefal Trading S. A. Poxipol – универсальная двухкомпонентная холодная сварка. Максимальной температурой для такой продукции является показатель +120 С.

Максимальной температурой для такой продукции является показатель +120 С.

Германская Wurth Liuguid Metal Fe 1 выпускается для работ с керамическими и металлическими деталями и конструкциями. Материал не горит и не содержит растворителей. Состав сварки обеспечивает ее устойчивость к агрессивным веществам. Максимальной температурой для подобной продукции считается +120 С.

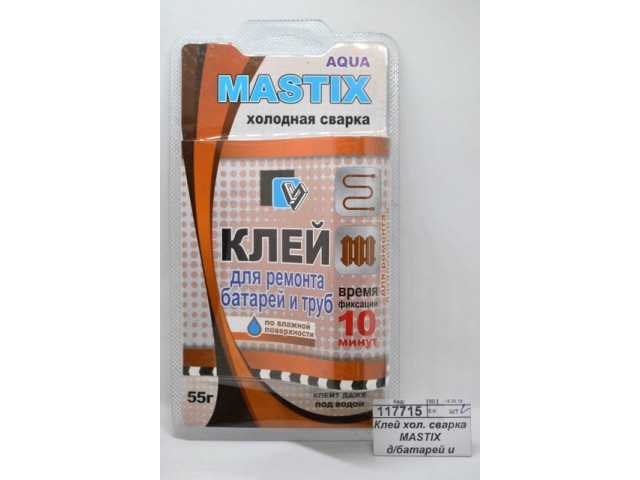

Холодная сварка для батарей и водопроводных труб Mastix лучше всех остальных составов справляется с задачей заделывания трещин и других дефектов на подобных конструкциях. Температура в трубопроводах не превышает допустимую составляющую +120 С, поэтому продукцией можно пользоваться в домашних условиях. Такая сварка позволяет создавать утраченные части и новые детали.

Металлосиликатная продукция Kerry «Термо» обладает повышенной вязкостью. Она отлично зарекомендовала себя в работе с жаростойкими сплавами из стали, чугуна и титана. Состав устойчив к механическим воздействиям, поэтому рекомендован для ремонта автомобильных деталей. Продукт выдерживает перепады температур от +900 до -60 С.

Продукт выдерживает перепады температур от +900 до -60 С.

Холодная сварка

Бездиффузионное соединение достигается применением так называемой «холодной сварки», выполняемой эпоксидными компонентами. При этом для такого типа соединений разработаны как обычные вязко-текучие составы, расфасованные в тюбики или флаконы, где в одной емкости находится эпоксидный компаунд, а в другой – отвердитель, так и более удобная форма в виде твердых брусков.

Перед работой от такого бруска ножом отрезается нужное количество состава, и мокрыми руками разминается в саморазогревающуюся массу, похожую на мягкий пластилин. Масса вытягивается в тонкий шнурок и в виде шва накладывается на предварительно очищенные и обезжиренные поверхности. Процесс полимеризации запускается уже в тот момент, когда мокрыми руками, чтобы состав не лип к ним, перемешиваются между собой изолированные до этого специальной прослойкой слои.

Полезно узнать > Что представляет собой эпоксидный клей и где он используется

Такая размятая рукам эпоксидка наносится в виде пасты тонким слоем на обе предварительно обезжиренные и зашкуренные для лучшей сцепляемости поверхности. Потом, после нанесения и размазывания слоя, склеиваемые детали прижимаются одна к другой так, чтобы обеспечить их неподвижное друг относительно другу состояние, и уже на исходе 40-60 минут можно убрать прижимную нагрузку.

Потом, после нанесения и размазывания слоя, склеиваемые детали прижимаются одна к другой так, чтобы обеспечить их неподвижное друг относительно другу состояние, и уже на исходе 40-60 минут можно убрать прижимную нагрузку.

Преимущества склеивания

- Не нужно обладать профессиональными навыками и специальным оборудованием.

- При работе свойства металла в местах соединения остаются без изменений.

- Равномерное распределение нагрузки на основу.

- Полноценная герметичность швов.

- Нет ограничений относительно типов обрабатываемых элементов.

- Работы возможны практически в любых местах.

- Швы не нуждаются в дополнительной финишной обработке (выравнивание, шлифовка), без которых не обойтись после завершения сварочных работ.

- Технологическая операция отнимает незначительное время.

- Металлы можно запросто склеить с любыми другими материалами, чего нельзя достигнуть с помощью других методов.

Область применения термостойкого клея

Домашние умельцы используют термоустойчивый клей не только для склеивания, но и в качестве герметика.

Герметизирующая смесь, основой которой является термостойкий силикон, очень удобна для заполнения соединений, щелей в дымоходе. Она используется также при ремонте бытовых нагревательных приборов.

Для электрических и газовых духовок

Если вы до сих пор не знаете чем приклеить стекло в духовке, то термостойкий клей будет. Некоторые герметизирующие средства устойчивы к открытому воздействию огня. К ним относится огнеупорный герметик Makroflex. Он, как никакой другой материал, эффективен при ремонте трещин и стыковок в электрических духовках и жаровнях.

Высокую популярность завоевал термостойкий клей Момент . Он востребован при склеивании различных материалов: стекла, керамики, фарфора, пластика, кожи.

Для отделки плиткой

Диапазон использования клеящих смесей, устойчивых к высоким температурам, очень широк. Но чаще всего их применяют как плиточное склеивающее средство.

- цемента;

- песка;

- полимерных добавок, придающих смеси клеящие свойства.

Термостойкий плиточный клей для печей может быть на полиуретановой или эпоксидной основе. Тот и другой вид смеси состоит из двух компонентов, которые имеются в упаковке. Их смешение следует производить перед самым употреблением в соответствии с указанной пропорцией.

Для каминов и печей

Подбирать клей и термостойкий герметик для печей следует в зависимости от области их применения.

При отделке печей и каминов применяется термопроводящий клей, способный выдерживать температуру до 125°C, но с высокой теплопроводностью. При выполнении облицовочных работ необходимо исключить сползание плитки. Поэтому используют смесь повышенной фиксации, позволяющей производить облицовку по разным направлениям, в том числе сверху вниз. А при кладке кирпича нужен высокотемпературный клей для печей, термоустойчивый к температуре до 1400°C.

Немаловажное значение при выборе клея имеет цена и экономичный расход. Покупателям нравится, когда этот товар предлагается в готовой к употреблению консистенции, с множеством вариантов фасовки, а на упаковке указываются нормы его потребления

В среднем поверхность в 1 м² требует 1,5 кг смеси с толщиной нанесения раствора 1 мм. А на практике эти показатели могут быть выше, особенно если склеиваемая площадь не идеально ровная.

А на практике эти показатели могут быть выше, особенно если склеиваемая площадь не идеально ровная.

К универсальным средствам, обладающим соединительными характеристиками, относят различные клеи. Сегодня промышленность выпускает разнообразные типы клеящих основ. Все они обладают своими специфическими свойствами. К одной из групп таких основ относят термостойкие клеи, предназначенные для работы с широким температурным диапазоном.

Изготовление высокотемпературного клея своими руками

Возможно, приготовить клей огнеупорный жаростойкий самостоятельно. Компоненты несложно найти. Для получения надежного клеевого раствора требуется 1 часть глины, 1 часть цемента, 3 части песка. Для придания влагостойкости добавляется обычная соль, пропорция соли к общей клеевой массе примерно равна 1 стакан/1 ведро. Лучше производить перемешивание мастерком. Важным является степень жирности глины. Определяют степень путем перемешивания ее с водой до сметанообразного состояния. Затем наносят на древесину, если прилипает 2 мм массы, то степень нормальная.

Важным является степень жирности глины.

Термостойкий клей имеет много разновидностей, для получения супер надежного соединения следует подбирать подходящий состав под вид материала, который будет приклеиваться. Работать с клеем необходимо, соблюдая меры безопасности, чтобы избежать проблем со здоровьем. Также можно создать раствор своими руками, процесс несложен.

Основные типы высокотемпературных герметиков

На рынке представлены разные виды герметиков, обладающих способностью противостоять высоким температурам. Для заделывания дефектов на печной кладке лучше покупать те, что содержат силикаты и силикон. Средства фасуются в небольшие цилиндрические картриджи, которые удобно вставлять в монтажный (клеевой) пистолет.

Также в продаже можно встретить небольшие упаковки в тюбиках, напоминающих пасту, которые применяются, как любой обычный клей. Разнообразные цвета позволяют подобрать состав под цвет основного материала, чтобы сделать «заплатку» эстетичной или вовсе визуально незаметной. Все герметики делятся на термостойкие, жаростойкие, уплотняющие и с облицовочными свойствами.

Все герметики делятся на термостойкие, жаростойкие, уплотняющие и с облицовочными свойствами.

Термостойкие герметики

Основа таких средств – силикон, они выдерживают до +350 градусов. Для достижения такой стойкости к нагреванию в состав также вводится оксид железа, потому основным цветом массы становится оранжевый. Некоторые средства содержат уксусную кислоту, они категорически не подойдут для железа – создавая оксидную пленку, герметики не обеспечат достаточную адгезию. Зато для алюминия, прочих цветных металлов и нержавейки их применять можно, хотя для любого металла лучше приобрести бескислотный состав.

Обычно термостойкие герметики применяются для нанесения на наружные стенки каминов, печей. Также они годятся для открытых участков, где на шов будут воздействовать атмосферные факторы, ультрафиолет – например, для кровли из профнастила, черепицы. Можно использовать составы для устранения щелей в дымоходе или деталях автомобиля. Предел термической стойкости всегда указан на упаковке. Надо помнить, что +350 градусов – это верхний рубеж кратковременного повышения температуры. Постоянный же нагрев не должен превышать +250…+270 градусов.

Надо помнить, что +350 градусов – это верхний рубеж кратковременного повышения температуры. Постоянный же нагрев не должен превышать +250…+270 градусов.

Полимеризация герметика происходит за несколько часов, некоторые термостойкие средства застывают только через 1-2 суток. Чем ближе окончание срока годности, тем быстрее происходит этот процесс. Идеальными условиями для полимеризации герметика считаются температура +23…+25 градусов, влажность 50%. Иные условия замедлят или ускорят полное отверждение материала.

Жаростойкие герметики

Подобные средства содержат силикаты, потому рассчитаны на более серьезный нагрев – до +1500 градусов, причем возможно даже прямое воздействие пламени. Ремонтировать жаростойкими герметиками следует прокладочный слой между кирпичами, чугунными элементами печной кладки, швы топочной камеры, дефекты котлов отопления. Герметики не утрачивают свойств даже при экстремальном нагреве, но при действии открытого огня нужно найти в инструкции прямое указание производителя на такую возможность.

Окраска жаростойких герметиков обычно черная, серая из-за наличия силикатов. Они прекрасно сцепливаются с любыми материалами, и все-таки перед нанесением рекомендуется обработать поверхность наждачкой. Выполнение работ стоит осуществлять при температуре, близкой к +20 градусам. После высыхания шов будет жестким, поскольку такие герметики отличаются невысокой эластичностью. Лучше не применять их на изделиях, подверженных вибрации, зато для уже прошедших усадку сооружений они прекрасно подходят.

Силиконовые уплотнители

В продаже также можно найти полужидкую силиконовую пасту красного или синего оттенка. По мере застывания она формирует эластичный шов, который может растянуться в 2 раза. Такие герметики применяются для новых кладок, которые подвержены сильной усадке. Также можно использовать уплотнители для покрытия сэндвич-дымоходов с наружной стороны. Большого нагрева средства не выдерживают – они работают только в пределах -40…+250 градусов. Максимальная глубина шва не должна быть более 6 мм, нанесение осуществляется при +5…+30 градусах. Самые популярные марки силиконовых уплотнителей – Титан, Момент-Гермент, Пеносил.

Самые популярные марки силиконовых уплотнителей – Титан, Момент-Гермент, Пеносил.

Клеящие облицовочные составы

Материалы с клеящими способностями используются, если печная кладка покрывается сетью трещин, ведь обычным герметиком обработать всю площадь нереально. Облицовочные составы прекрасно проникают в самые узкие и глубокие трещинки, надежно пряча их. После ремонта камин, печь приобретут более эстетичный внешний вид. Обычно подобные смеси реализуются в ведерках в готовом виде или в мешках в форме сухого порошка. Термостойкость облицовочных составов может быть разной:

- смеси на основе каолиновой пыли, шамота – до +400 градусов;

- однокомпонентные клеи с минеральными добавками – до +800 градусов;

- мастики для приклеивания плитки, камня – до +1000 градусов.

Эпоксидный клей: свойства, разновидности, особенности использования

Фото: Instagram abroind

Состав эпоксидного клея

Эпоксидка считается универсальной. Она накрепко соединяет поверхности из различных материалов. Основной элемент клеящей массы — эпоксидная смола. Она способна проникать достаточно глубоко внутрь склеиваемых поверхностей, что обеспечивает прочное и долговечное соединение. Клей — это композиция из эпоксидной смолы и вспомогательных компонентов. Их характеристики представлены в таблице.

Основной элемент клеящей массы — эпоксидная смола. Она способна проникать достаточно глубоко внутрь склеиваемых поверхностей, что обеспечивает прочное и долговечное соединение. Клей — это композиция из эпоксидной смолы и вспомогательных компонентов. Их характеристики представлены в таблице.

| Доля вещества от массы сухой смолы | Вещество | Свойства | |

|---|---|---|---|

| Отвердители | до 15% | Полиамины, аминоамиды, отвердители-модификаторы из полимеров и др. | Изменяют состояние вещества из геля в твердое, определяют прочность соединения |

| Растворители | 3-5% | Кселол, различные спирты или ацетон | Увеличивают скорость затвердевания клея |

| Наполнители | от 50 до 300% | Порошковые (окиси металлов, алюминий, кремнезем), специальные ткани, волокна стеклянные или углеродные | Определяют характеристики материала, могут работать отвердителями и/или стабилизаторами |

| Пластификаторы | до 30% | Эфиры фосфорной или фталиевой кислот | Определяют физические и механические характеристики смеси |

Ассортимент эпоксидных клеев очень широк, в них присутствуют описанные ингредиенты в разных пропорциях и комбинациях.

Свойства и сфера применения эпоксидных клеев

Застывший клей образует безусадочный шов, устойчивый к маслам, щелочам и растворителям. Эпоксидка отличается высокой адгезией к различным основаниям, легко переносит резкие перепады температур в диапазоне от -20 до +250 С, не является электрическим проводником. Шов эластичен, его можно шлифовать, окрашивать, лакировать и сверлить. Возможно добавление дополнительных компонентов к основному рецепту, что дает составу новые свойства.

Благодаря этим свойствам материал широко востребован во многих отраслях:

- Машиностроение. Производство абразивного инструмента, технической оснастки и др.

- Авиастроение и космонавтика. Производство солнечных батарей, установка теплозащиты, внутренней и внешней, сборка авиатехники.

- Строительство. Сборка мостовых конструкций из железобетона, трехслойных строительных панелей и многое другое.

- Судо- и автомобилестроение. Сборка корпусов из стеклопластика, закрепление деталей из разнородных материалов, монтаж высоконагруженных узлов и т.

Фото: Instagram madewithdots

Плюсы и минусы эпоксидного клея

Клеящие смеси на основе эпоксидных смол разнообразны, но все они имеют общие достоинства:

- Устойчивость к воздействию агрессивных химических веществ, среди которых масла, бензин, неконцентрированные кислоты и щелочи. Моющие средства и остальная бытовая химия не разрушают шов.

- Термостойкость. Переносит повышение температуры до +250 С.

- Эластичность. Возможны небольшие смещения склеенных фрагментов, сверление и шлифование шва.

- Полная водонепроницаемость.

- Хорошая адгезия с различными материалами, включая пластмассы, дерево, цемент, гипсокартон и др.

- Устойчивость усадке и к образованию трещин.

Есть у эпоксидных составов и некоторые недостатки, которые нужно учесть перед их применением. Смесь нельзя выбирать для работы с никелем, полиэтиленом, цинком, силиконом, хромом и тефлоном. Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами.

Фото: Instagram aviora_sekunda_aktobe

Двухкомпонентный и однокомпонентный клей

Клеящий состав производится в двух формах, каждая из них является полноценным материалом.

Однокомпонентный состав

Готовая к использованию смесь, выпускается в расфасовке небольшого объема. Благодаря тому, что в массу уже введен отвердитель, клей начинает застывать сразу после того, как вскрывают упаковку. По этой причине материал не применяется для работы с большими объемами, но хорошо подходит для мелкого ремонта, герметизации швов и т.п.

Фото: Instagram mechtairealnost

Двухкомпонентная смесь

В упаковке находятся две емкости. Одна с композитным составом, другая с отвердителем. Перед работой их нужно соединить, строго соблюдая пропорции, которые производитель указывает в инструкции. Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Фото: Instagram hmstudio_com_ua

Разновидности клея на основе эпоксидки

Ассортимент материала очень широк, поэтому составы классифицируют по таким признакам:

Консистенция

Клеящие смеси производятся в виде жидкости либо пластичной массы, напоминающей глину. В первом варианте это гель, который очень удобно наносить на склеиваемые фрагменты. Пластичная масса достаточно плотная, фасуется в герметичные тубы. Перед работой ее извлекают, слегка смачивают водой и тщательно разминают руками. После этого ее можно наносить на основание.

Фото: Instagram autoshop_camaro_kemerovo

Способ отверждения

Исходя из типа отвердителей, составы делятся на три группы, различающиеся рекомендованной температурой затвердевания.

- Без нагрева. Раствор становится твердым при температуре порядка +20 С. На структурирование состава уходит довольно длительное время, больше 72 часов, для ускорения этого процесса рекомендуется термообработка.

- Модифицированные композиции с температурой затвердевания от +60 до +120 С.

- Сверхпрочные смеси горячего отверждения. Для затвердевания требуется температура от +140 до +300 С. Термоустойчивы, имеют высокие электроизоляционные характеристики.

Фото: Instagram avtomobilni_magazin

Расход клея и время его отверждения

Расход клеящего состава зависит от толщины слоя, которым он наносится, и от материала основания. Так, пористые поверхности, например бетон или дерево, значительно увеличивают расход материала. В среднем на один квадратный метр уходит порядка 1100 г клея при условии, что толщина слоя не выше 1 мм.

Скорость отверждения зависит от марки состава и температуры окружающей среды. Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Фото: Instagram nail_anzhelika78

Универсальный или специализированный клей

Область применения клеев на основе эпоксидки очень широка. Они используются при производстве кораблей, самолетов, автомобилей и в строительстве. Востребованы составы в быту. С их помощью ремонтируют мебель, технику, предметы декора, напольные и настенные покрытия и другое. Эпоксидкой герметизируют различные инженерные коммуникации, ее используют для изготовления сувениров, бижутерии, поделок и многого другого.

Для применения в быту выбирают универсальные составы или специализированные материалы. Наиболее востребованы такие разновидности эпоксидного клея.

«Момент» от Henkel

Производится две линейки эпоксидных смесей. Однокомпонентный «Эпоксилин» и «Супер Эпокси», состоящий из двух компонентов. Для удобства смешивания последний выпускается расфасованным в два шприца. Это универсальные составы, образующие прочный шов, который после отверждения можно шлифовать, красить и даже сверлить.

Фото: Instagram kantstovary_perm

Холодная сварка

Специализированные смеси для ремонта предметов из различных металлов. Обладают повышенной прочностью, высокой скоростью отверждения. Чаще выпускаются как пластичная масса, но могу быть и в жидком виде. Продукция представлена разными брендами под названиями «Поксипол», «Эпокси-титан», «Эпокси-металл».

Клей ЭДП

Так сокращенно называется эпоксидно-диановый материал с полиэтиленполиамином. Относится к универсальным клеям, работает с различными основаниями: дерево, кожа, бетон, камень, керамика, резина и т.д. Приобретает заявленную прочность в течение 24 часов после нанесения. Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Эпоксидный клей можно приготовить самостоятельно в домашних условиях. Как это сделать, показано в видеоматериале.

Инструкция по использованию эпоксидного клея

Для качественного склеивания деталей нужно точно выполнять рекомендации производителя смеси. В общих чертах такая инструкция выглядит так.

В общих чертах такая инструкция выглядит так.

- Подготовка основания. Оно зачищается наждачкой, очищается от загрязнений и пыли, обезжиривается. В домашних условиях для обезжиривания используются растворители.

- Подготовка клеевого состава. Однокомпонентные смеси готовить не нужно. Двухкомпонентные смешиваются. Первой в емкость выдавливается эпоксидка, затем отвердитель. Пропорции должны быть точно соблюдены. Затем ингредиенты тщательно смешиваются.

- Склеивание деталей. Состав аккуратно наносится на одну из соединяемых поверхностей. Вторая накладывается на нужное место и плотно прижимается. В таком положении детали фиксируются на 7-10 минут, после чего остается подождать несколько часов, чтобы клеящий состав набрал необходимую прочность.

Полезные советы по хранению и удалению клея

Производитель рекомендует хранить состав в сухом месте, в вертикальном положении. Целостность упаковки не должна быть нарушена, иначе внутрь попадет воздух, что ухудшит качество клея. Хранить состав нужно только при комнатной температуре. Упакованная эпоксидка хранится от года до трех лет, но свойства ее со временем ухудшаются.

Хранить состав нужно только при комнатной температуре. Упакованная эпоксидка хранится от года до трех лет, но свойства ее со временем ухудшаются.

Работа с клеем предполагает использование защитных средств, поскольку отмыть его очень сложно. Пока состав еще жидкий, можно смыть его мыльной водой или ацетоном, если клей уже начинает полимеризоваться. Застывшую эпоксидку удалить очень сложно, можно попробовать такие методы:

- Нагрев утюгом или феном. Под воздействием высоких температур клей размягчается и его легче удалить.

- Замораживание хладагентом. После такой обработки состав делается хрупким и откалывается от поверхности.

- Применение растворителей. Клей смачивают анилином, толуолом, этиловым спиртом и т.п. Через некоторое время отскабливают пятно.

Фото: Instagram kamindustry.ru

Меры предосторожности

В состав клеящей смеси входят вещества с резким запахом, некоторые из них токсичны. По этой причине необходимо проводить все работы с эпоксидкой только в хорошо проветриваемом помещении. Желательно защитить дыхательные органы маской. Людям, склонным к аллергическим реакциям, рекомендуется надевать перчатки, чтобы предотвратить попадание вещества на кожу.

Желательно защитить дыхательные органы маской. Людям, склонным к аллергическим реакциям, рекомендуется надевать перчатки, чтобы предотвратить попадание вещества на кожу.

Если раствор все же попал на нее, нужно как можно быстрее смыть его мыльной водой. При попадании на слизистые используется только чистая вода. Если появилось раздражение, следует срочно посетить врача. Для смешивания клея запрещено использовать посуду, в которой будет храниться или готовиться пища.

Материал подготовила

Инна Ясиновская

Кварцвиниловая плитка отзывы вся правда. Советы по выбору.

Содержание:

1. Преимущества кварцвинила и ПВХ плитки

1.1 В чем разница кварцвинила и виниловой плитки

2. Виды Кварцвиниловой плитки — Клеевая

3. Виды Кварцвиниловой плитки — Со Smart лентой

4. Виды Кварцвиниловой плитки — Замковая

4.1 NEW Эко паркет — Замковый

5. Виды Кварцвиниловой плитки — С напылением FREE

Виды сырья для изготовления ПВХ плитки

Виды сырья для изготовления ПВХ плитки7 Кварц виниловый ламинат с фаской или без какой лучше?

8. Толщина защитного слоя

9. Температура эксплуатации и использование с «теплыми полами»

10. Выводы и рекомендации

Что такое кварцвиниловая плитка?

Это синтетический материал, который изготавливается из ПВХ и специальных наполнителей. По слоям, упрощенно, это выглядит следующим образом : виниловая основа, сверху наносят декор-фактурную пленку на которую наносят защитный слой чистого ПВХ и полиуретана толщиной 0,1 — 0,7 мм. Максимальная толщина защитного слоя дает 43-й класс использования это максимальный класс изностостойкости для напольных покрытий.

По сравнению с линолеумом, внешний слой ПВХ плитки очень часто лучше передает расцветку и фактуры натуральных материалов:

- дерево

- мрамор

- гранит.

Можно сказать что кварцвинил сочетает в себе все преимущества четырех популярных напольных покрытий:

- от паркета — красоту

- от линолеума — практичность

- от ламината — модульность и вариативность укладки

- от керамической плитки — долговечность

К тому-же материал является антистатическим, не боится огня и устойчив к химическим веществам, не скользит и не деформируется от влаги в местах стыковки (в отличие от ламината). Обладает трехуровневым износостойким защитным слоем (PU — полиуретан, CB — керамический наполнитель, UV — ультра-компонент). Слой UV-ультра-компонента придает материалу высокую стойкость к образованию пятен и надежно защищает от солнечного ультрафиолета.

В чем разница между кварцвинилом и винилом?

Главная разница в наличии кварцевого песка. В первом случае песка в составе от 60-80%, в то время, как в ПВХ мела, песка и других наполнителей часто не более 20%. Кварц с одной стороны придает плитке прочность, при этом добавляет ей хрупкость. А так-как износу подвергается только внешний защитный слой, никакой разницы в эксплуатации плитки при равной толщине защитного слоя нет. Кварц винил с защитой 0,3 мм придет в негодность быстрее чем ПВХ с защитным слоем 0,5 и тем более 0,7 мм.

И тем не менее линолеум имеет более высокую герметичность и стабильность внешнего вида. При укладке плитки на недостаточно ровные полы, очень часто со временем будут появляться щели, избавиться от которых возможно только после полного перенастила кварцвинила. Что не представляется возможным при приклеивании на обычный клей, а не на фиксацию.

Четыре основных вида ПВХ и кварц винила:

Отличаются способом крепления между собой или к полу.

1. Клеевая плитка ПВХ

Укладываются на пол на специальный контактный клей или фиксатор. На подготовленное основание наносится клей, после чего плитку приклеивают к полу, а сверху прикатывают под нагрузкой

Как правило этот вариант выдерживает очень высокие эксплуатационные нагрузки, поэтому обычно применяется на больших коммерческих объектах. Данная плитка очень требовательна ровности основания.

2. ПВХ плиты SMART

Соединяются между собой с помощью SMART-ленты или клеевой ленты . К полу не клеится, SMART-лента выполняет роль тонкой подложки, поэтому допускается укладка на неровности до 1 мм на 2 метра длинны измерения.

Рекомендуется к применению дома, на даче, в небольших офисах, маленьких ресторанах и магазинах.

Основными условиями для качественного монтажа этого типа плиты, являются:

- правильная подстановка планок друг к другу как показано на рисунке

- температура во время укладки в помещении не ниже +20°С, температура пола не ниже +15°С

- после склеивании плит места стыков необходимо тщательно прикатывать прикаточным роликом.

3. Замковая плитка ПВХ

Виниловый ламинат или замковая плитка ПВХ. Планки соединяют между собой при помощи встроенного механического замка. Замки бывают разных типов, но по сути повторяют замок ламината. Приклеивать к полу нет необходимости, но приклейка дает большую надежность и увеличивает срок эксплуатации.

Подложку стелить не рекомендуется. Первое время (около месяца) все будет выглядеть ровно и красиво, но наличие мягкого слоя под замковой плиткой ускорит скорость разрушения замков, что, в конечном счете, приведет к расхождению швов плитки.

Рекомендуется к применению дома, на даче, в небольших офисах, маленьких ресторанах и магазинах.

Главными условиями надежной укладки кварц-винила с механическим клик-замком:

- наличие у плиты прочного замка

- подбивка каждой планки подбивочной плашкой.

Но если на длинной (продольной) стороне производители всегда нарезают замок типа КЛИК, то на короткой (поперечной) стороне могут быть два варианта замка. Замок «ШИП-ПАЗ» (на рисунке ниже первый вариант) и замок «КЛИК» (на рисунке ниже второй вариант). Оба замка очень хорошо работают на идеально ровном полу, но для качественного монтажа замка «ШИП-ПАЗ» требуется намного более ровный, фактически идеальный пол.

Замок «ШИП-ПАЗ» (на рисунке ниже первый вариант) и замок «КЛИК» (на рисунке ниже второй вариант). Оба замка очень хорошо работают на идеально ровном полу, но для качественного монтажа замка «ШИП-ПАЗ» требуется намного более ровный, фактически идеальный пол.

При незначительных перепадах высоты или неровностях основания, замок ШИП-ПАЗ» «отстреливает» от нижней планки. Бороться с этой проблемой можно только проклеиванием замка специальным клеем (но тогда теряется «мобильность» данного решения). Поэтому, когда покупателю нравится дизайн с таким замком, мы всегда заостряем внимание на том, что основание должно быть идеально ровное. Добиться этого возможно только выравниванием основания финишным самовыравнивающимся полом.

Замок «КЛИК» тоже требует ровного основания, но «прощает» небольшие перепады высоты. Но при перепадах больше 3 мм на 2 метра длинны замок, под нагрузкой, с течением времени все равно разрушиться.

Выводы и выбор делайте сами.

Еще одним очень важным моментом при выборе замкового кварц-винила является общая толщина плитки. Понять, почему, Вы можете внимательно посмотрев на рисунок ниже:

Понять, почему, Вы можете внимательно посмотрев на рисунок ниже:

Если толщина плашки 5 мм или больше, то толщина самого тонкого «перешейка», на замке, составляет более 2 мм. А вот если общая толщина плитки составляет 4,5 мм или меньше, то технически не представляется возможным сделать толщину «перешейка» больше 1 мм (чаще даже меньше). Поэтому во время эксплуатации кварцвинила толщиной меньше 4,5 мм замки не выдерживают даже небольшой нагрузки!

Замок на перешейке просто отламывается, что приводит к образованию щелей, пол начинает «дышать».

Очень часто замки кварцвиниловой плитки толщиной 4,5 мм китайско-корейских производителей просто рассыпаются уже через несколько дней после укладки.

Если торцевые стыки кварцвиниловой плитки после укладки все-таки разошлись, значит Вы положили подложку толще 1 мм и плотностью ниже 250 кг/м3 и недостаточно внимания уделили ровности пола, а как известно — Скупой платит дважды!

Поэтому, выбирая замковую ПВХ плитку, лучше обратите свое внимание на продукцию хорошего европейского производителя (Quickstep, Tarkett, Forbo, Decoflooring и Wonderful Vinyl Floor). Кроме того:

Кроме того:

- общая толщина плитки должна быть 5 мм и более

- толщина защитного слоя от 0,55 — 0,7 мм

В этом случае вы однозначно останетесь довольны покупкой, и на протяжении многих лет будете гордиться своим правильным выбором напольного покрытия. Вспомните народную поговорку: «Мы не настолько богаты, чтобы покупать дешево!» Если уж решили покупать ПВХ плитку, не экономьте, а если хотите сэкономить, купите хороший линолеум!

Думайте не о том как сэкономить сейчас, а как экономить на протяжении 10 лет! Ведь если сегодня вы сэкономите и купите дешевую виниловую плитку, то очень скоро наверняка пожалеете о таком своем решении. За качество нужно платить, причем не очень много. Стоимость кварц-винила примерно такая же, как стоимость ламината среднего класса, однако технические и эксплуатационные характеристики у кварцвинила намного выше.

Еще один тип ПВХ плитки на замке — так называемый «винил-гибрид». Эта плашка, 1/3 верхней части которой состоит из простого ПВХ, декоративной пленки и защитного слоя, а 2/3 нижней части — из композитного материала. Винил-гибрид обладает теми же преимуществами, что и простой кварцвинил с клик-замком, но благодаря композитному материалу он при этом намного легче, чем обычный винил с замком.

Эта плашка, 1/3 верхней части которой состоит из простого ПВХ, декоративной пленки и защитного слоя, а 2/3 нижней части — из композитного материала. Винил-гибрид обладает теми же преимуществами, что и простой кварцвинил с клик-замком, но благодаря композитному материалу он при этом намного легче, чем обычный винил с замком.

Не так давно на рынке напольных покрытий появилась новинка — ЭКОпаркет. Основной состав планок — природный материал Карбонат Кальция, который полностью безопасен для здоровья человека. Благодаря именно Карбонату кальция в сочетании с Черным углем- удалось добиться 3х ключевых характеристик: Экологичность. Надежность. Многофункциональность.

ECOparquet визуально похож на кварц-виниловую плитку ПВХ, однако это далеко не так, в рейтингах профессиональных специалистов, данный продукт находится в фаворитах!

Основные отличия:

- Состав. Полностью измененное содержание планок. Основная часть — Карбонат Кальция, который широко используется в таких продуктах как зубная паста, мел, стекло.

Для жесткости и стабильности покрытия был использован черный уголь (Carbon black) или как его еще называют технический углерод, чаще используется в обычном карандаше. Полимеры используемые для соединения веществ, относятся к той же группе, что и применяемые в медицине (пример искусственное сердце или капельница) или повседневной жизни (пластиковые бутылочки и пр.)

Для жесткости и стабильности покрытия был использован черный уголь (Carbon black) или как его еще называют технический углерод, чаще используется в обычном карандаше. Полимеры используемые для соединения веществ, относятся к той же группе, что и применяемые в медицине (пример искусственное сердце или капельница) или повседневной жизни (пластиковые бутылочки и пр.) - Термостабильность и Жесткость. За счет добавления черного угля — планки жестче, стабильнее и устойчивее к температурным перепадам.

- Рельеф. За счет увеличения толщины защитного слоя (0,55 мм), планки обладают ярко выраженным, глубоким рельефом поверхности, который придает элегантности и изящности напольному покрытию.

- Замковое соединение. Толщина ламели составляет 5 мм поэтому замки очень надежны и плотно удерживают планки между собой даже при резких перепадах температур. При демонтаже покрытия шанс повредить замковое соединение гораздо ниже, чем у виниловых плиток с меньшей общей толщиной.

4. ПВХ винил «FREE» (фри).

Свободно лежит на полу за счет антискользящего резинового или клеевого напыления на нижней части плитки.

- подложка не применяется

- не требует приклейки к полу

- может собираться и разбираться несколько раз

- требуется идеально ровный пол Очень часто используется как мобильное покрытие для выставок или временных офисов.

Из какого сырья изготовлен?

Еще винил подразделяют на тот, который изготовлен из первичного сырья, и выполненный из вторичного сырья. ПВХ плитка из первичного сырья намного более качественнее, гораздо экологичнее и более стабильнее процессе эксплуатации (не расслаивается, не меняет геометрических размеров). Этот винил намного качественнее и в чаще всего изготавливается на европейских заводах.

Виниловая плитка, выполненная из вторичного сырья (обычно изготавливается на китайско-корейских заводах), всегда дешевле по цене, как правило, достаточно долго выделяет неприятный, а часто и небезопасный запах, и в процессе эксплуатации может расслаиваться, крошиться, терять геометрические размеры или вообще «гуляет» туда-сюда.

Объясняется это исключительно желанием сэкономить и снизить цену конечного продукта, ведь вторичный винил как сырье в два раза дешевле первичного качественного винила. Соответственно, заботясь о качестве, вашем здоровье и настроении, мы рекомендуем приобретать качественный продукт из первичного винила. Да, он немного дороже, чем аналогичный продукт из вторичного винила, но здоровье дороже, а неприятные случаи нам известны.

Кварц виниловый ламинат с фаской или без какой лучше?

Наличие фаски на стыках, позволяет скрыть небольшое расхождение планок, которое часто возникает на недостаточно ровном основании пола

поэтому, если у вас не получается сделать идеально ровный пол, берите плитку ПВХ только с фаской

Толщина защитного слоя является одним из важнейших параметров ПВХ винила.

Защитный слой является одним из самых главных составляющих напольного покрытия, так как он несет на себе самые большие нагрузки, но и здесь есть свои «подводные камни»:

- 4-е поколение — защитный слой из полиуретана с добавлением оксида алюминия

-

5-е последнее поколение (самое лучшее, и более износостойкое) — трехкомпонентный защитный слой состоит из: PU — полиуретан, CB — керамическая крошка, UV — ультра-компонент.

Защитный слой бывает от 0,1 до 0,7 мм. Чем толще защитный слой, тем дольше виниловое напольное покрытие сохранит свой внешний вид. Соответственно, если защитный слой у ПВХ плиты 0,3 мм, ее можно монтировать только для домашнего использования (ходить по нему желательно только в мягких носках).

А вот если толщина защитного слоя 0,55 мм и более, плиту можно укладывать в любых помещениях, в том числе коммерческого назначения, с большим потоком людей.

Отзывы экспертов: дешевой пвх плитка бывает обычно потому, что китайские производители экономят и на этом слое, ведь защитный слой составляет до 60% от стоимости конечного продукта. Если на китайском кварц виниле указано, что толщина защитного слоя составляет 0,4 мм, то со 100% вероятностью — в действительности защитный слой составляет лишь 0,3 мм, а то и 0,25 мм. На глаз такую разницу непрофессионалу определить невозможно.

Температура эксплуатации и использование для теплых полов.

Кварцвинил можно укладывать в помещения с температурой эксплуатации от 0 до 40°С. ПВХ плитку можно укладывать поверх всех систем подогрева пола, кроме инфракрасной пленки. Нагревать материал можно не более чем 28-30°С. Почему нельзя греть кварцвиниловую плитку больше 28 градусов? При нагревании ПВХ выделяет винилхлорид, тяжелые металлы, фталаты, а это яд. Если Вам не страшно за свое здоровье, помните, что при нагреве может меняться геометрия плитки что приводит к возникновению щелей и «взбуханий».

Что теплее плитка ПВХ или линолеум? За счет своей структуры бытовой и полукоммерческий линолеум в своей структуре имеет больше воздушных пор. Для износостойкости это минус, но для звуко- и теплоизоляции большой плюс. Ну и ходить босиком по мягкому покрытию конечно комфортнее.

Выводы и рекомендации:

Все вышеперечисленные характеристики дают возможность успешно использовать кварц-винил как на объектах коммерческого назначения — торговые центры, аэропорты, банки, кафе, рестораны, офисные помещения, школьные, дошкольные и медицинские учреждения, склады, гаражи, так и в жилых помещениях — квартиры, коттеджи, дачи, сауны, бассейны.

Особенно интересен будет винилам владельцам домашних животных.

Производитель дает гарантию — 20 лет для домашнего использования, 10 лет — для использования в комерческих помещениях.

Что лучше кварц-винил или коммерческий линолеум? Конечно коммерческое рулонное покрытие более практично. Сваренный по швам линолеум герметичен на 100% на всем протяжении своей эксплуатации. Что не скажешь о плитке, в стыках которой со временем могут появляться щели, избавиться от который практически невозможно. Решением может являться густая холодная сварка, которой можно заполнить данные щели.

Аэрозольные краски в баллончиках KUDO

Аэрозольные краски в баллончиках получают все более широкое распространение.

Откуда же они взялись, какую выбрать, какими они бывают и чем хороши?

История появления аэрозольного баллона

Прорывом в развитии аэрозолей стало изобретение норвежцем Эриком Андреасом Ротхеймом в 20-х годах прошлого столетия прототипа современного аэрозольного баллона. Ротхейм искал самый эффективный способ равномерного нанесения воска на лыжи, и обнаружил, что лучше всего подходит аэрозоль. В 1927 году он получил патент на свое изобретение. Но коммерческий успех пришел позже.

В 1943 году американцы Лайл Гудхью и Уильям Салливан создали небольшой аэрозольный баллон, наполненный газом-вытеснителем и химическими веществами, предназначенными для борьбы с вредными насекомыми. Американские войска, в особенности те, что воевали на Тихом океане, восприняли новинку на ура – за оставшиеся два года войны было произведено примерно 50 000 000 баллонов.

А собственно аэрозольная краска появилась на свет в 1949 году: владелец компании Sycamore Эдвард Сеймур, чтобы наиболее эффектно продемонстрировать алюминиевое покрытие для радиаторов, по совету своей жены Бонни приспособил для этого банку-спрей от дезодоранта.

Преимущества красок в баллончиках

- Аэрозольные лакокрасочные материалы сразу готовы к применению. Их не нужно разбавлять, переливать в более удобную тару, достаточно лишь тщательно встряхнуть аэрозольный баллон перед применением.

- Наносить краски-спреи довольно просто, для этого не нужно каких-то специальных навыков. Но все же и здесь есть свои тонкости. Поэтому рекомендуем перед применением посмотреть небольшое обучающее видео.

- При помощи аэрозольных красок гораздо легче окрашивать сложные и труднодоступные поверхности.

- Аэрозольные краски можно использовать многократно. Если вы истратили не всю краску из баллона, достаточно продуть клапан и распылительную головку, чтобы они не засорились при дальнейшем хранении, и можно смело оставлять аэрозольный баллон на весь заявленный срок хранения – краска в нем не испортится. Такой подход невозможен для краски в обычных банках – если ее однажды вскрыть, долго храниться она уже не будет.

- Продолжительный срок хранения.

Если эмали в обычных банках имеют срок годности 1-2 года, то аэрозольные запросто могут храниться 5-8 лет. Все дело в том, что аэрозольный баллон герметичен, из него не испаряется растворитель и в него не проникает воздух, поэтому аэрозольная краска не портится от времени.

Если эмали в обычных банках имеют срок годности 1-2 года, то аэрозольные запросто могут храниться 5-8 лет. Все дело в том, что аэрозольный баллон герметичен, из него не испаряется растворитель и в него не проникает воздух, поэтому аэрозольная краска не портится от времени.

Недостатки красок в баллончиках

- Недостаток, по сути, всего один – наличие опыла во время окрашивания. Мельчайшие частицы краски-спрея при нанесении разлетаются по всему помещению, поэтому поверхности, которые вы не собираетесь красить, нужно обязательно защитить укрывными материалами.

Как устроен аэрозольный баллон

Аэрозольный баллон состоит из корпуса (1), клапана (2), трубочки (3) и распылительной головки (4). В баллон заправлены краска (5) и газ-вытеснитель (6) (он же пропеллент). Благодаря пропелленту в баллоне поддерживается давление, которое при нажатии на клапан и выталкивает краску через распылительную головку в виде спрея. При долгом хранении пигмент, входящий в состав краски, осаждается на дне баллона. Поэтому перед применением краски баллон нужно тщательно встряхнуть в течение нескольких минут, и в процессе нанесения регулярно встряхивать. Для того, чтобы состав эффективнее перемешивался при встряхивании, в аэрозольные баллоны вкладывают два небольших металлических шарика (7).

Поэтому перед применением краски баллон нужно тщательно встряхнуть в течение нескольких минут, и в процессе нанесения регулярно встряхивать. Для того, чтобы состав эффективнее перемешивался при встряхивании, в аэрозольные баллоны вкладывают два небольших металлических шарика (7).

Подавляющее большинство аэрозольных красок – однокомпонентные. Существуют и двухкомпонентные аэрозольные краски, но они очень дорогие и потому встречаются очень редко. Поэтому дальше речь пойдет исключительно об однокомпонентных аэрозольных красках. По типу основы их можно разделить на несколько основных групп.

Акриловые