Самодельная сварка на конденсаторах: схема и описание аппарата

Содержание

- Обслуживание самодельного сварочного инвертора

- Дальнейшая настройка

- Что это такое

- Разновидности

- Точечная конденсаторная сварка

- Роликовая конденсаторная сварка

- Стыковая конденсаторная сварка

- Схема сборки агрегата своими руками

- Как происходит процесс сварки?

- Существующие разновидности точечной сварки

- Особенности применения

- Отличие точечного метода сварки от других существующих

- Разновидности

- Сферы применения

- Технологические особенности

- Используемое оборудование

- Основные приёмы

- Основные преимущества

- Некоторые недостатки

- Как своими руками сделать устройство для сварки точечным способом?

- Порядок дальнейших действий для изготовления сварочного аппарата

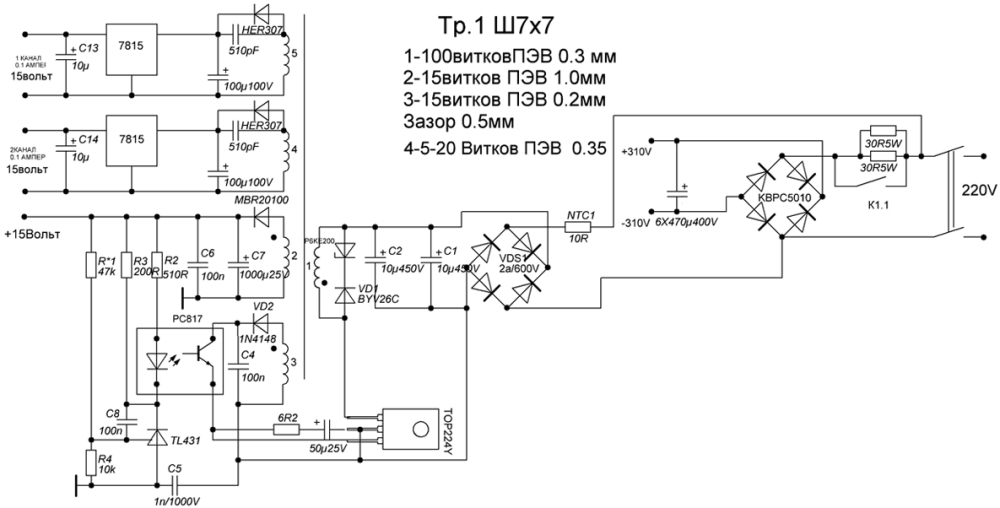

- Как выглядит схема инверторной сварки

Обслуживание самодельного сварочного инвертора

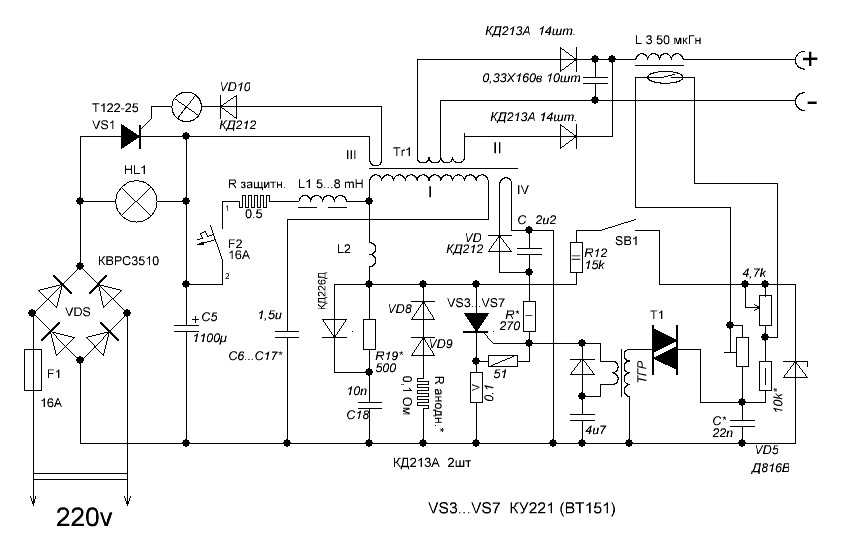

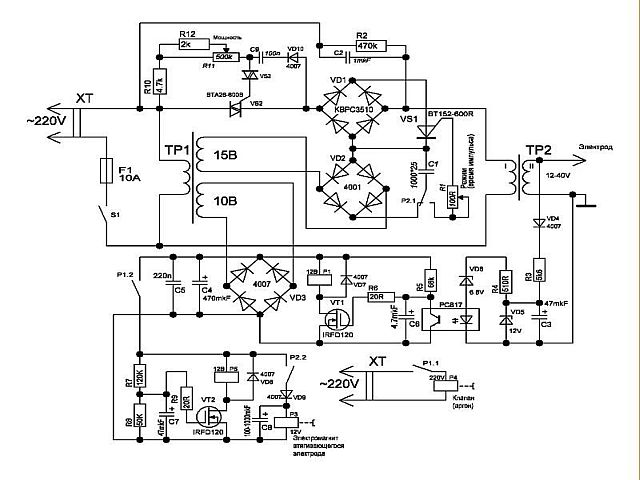

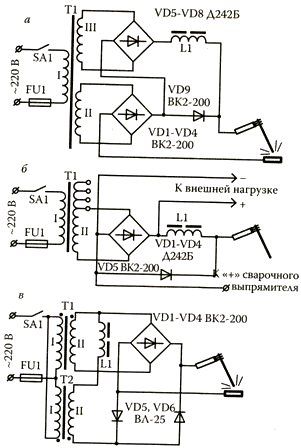

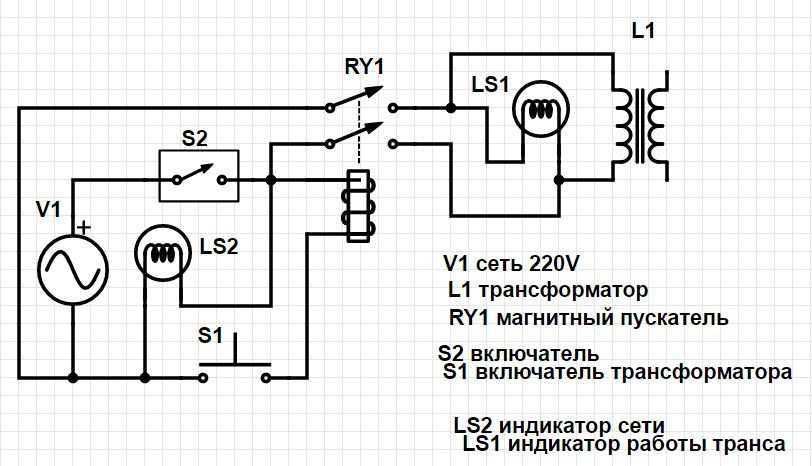

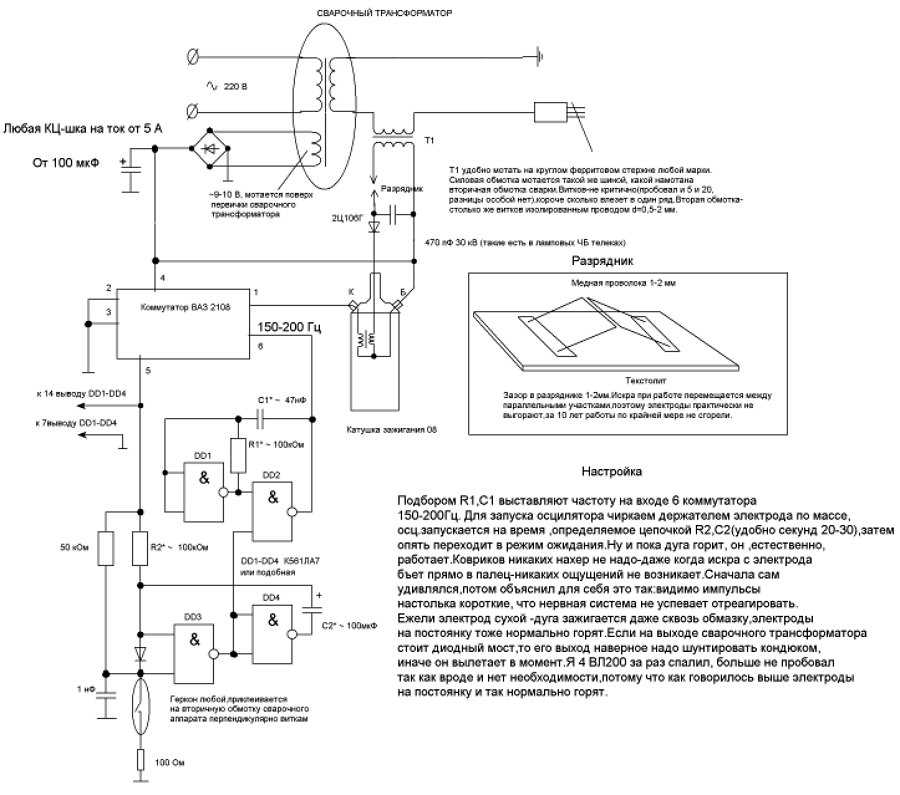

Чертеж сварочного инвертора для сборки своими руками.

Для того, чтобы простой сварочный инвертор сделанный своими руками смог долго работать, за ним необходим грамотный уход. При поломке сварочного оборудования требуется снять корпус и аккуратно прочистить механизм при помощи пылесоса. В частях, куда он не достается можно воспользоваться кисточкой и сухой тряпкой.

В первую очередь, для самодельных инверторов нужно провести диагностику всего сварочного оборудования – проверяется напряжение, его вход и течение. При отсутствии напряжения необходимо проследить за функциональностью блока питания.

Также проблема может заключаться в сгоревших предохранителях конструкции. Слабым место считается и датчик, измеряющий температуру, который не ремонтируется, а заменяется.

После проведения диагностики необходимо обратить внимание на качество соединения электронных систем оборудования. Затем выявить некачественное скрепление на глаз либо используя специальный тестер

При выявлении данных неполадок, они устраняются тотчас за счет доступных деталей, чтобы не спровоцировать перегрев и поломку всего сварочного оборудования.

Дальнейшая настройка

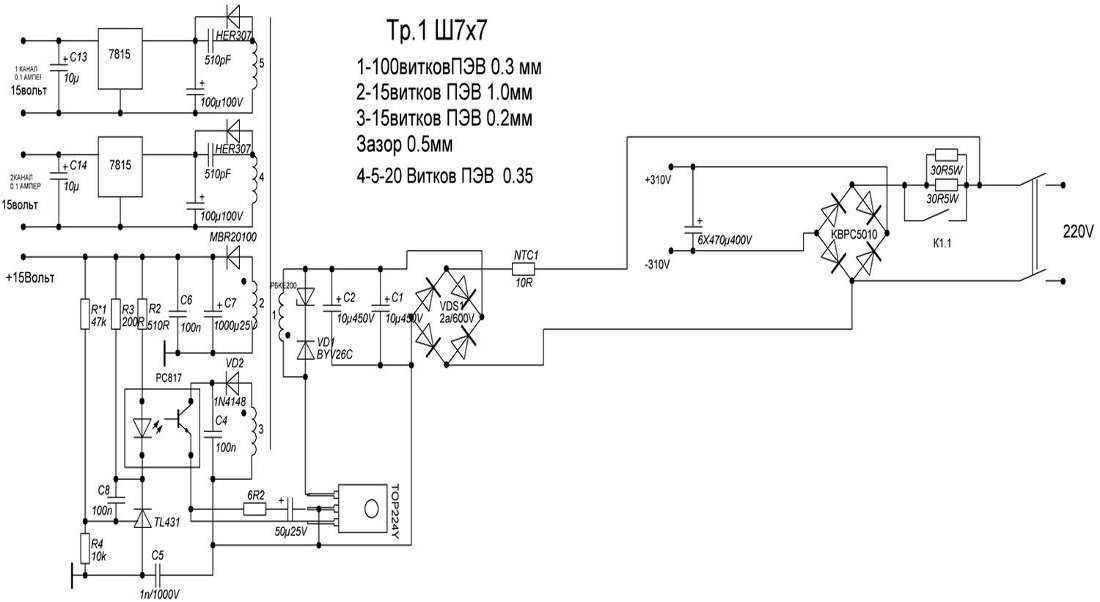

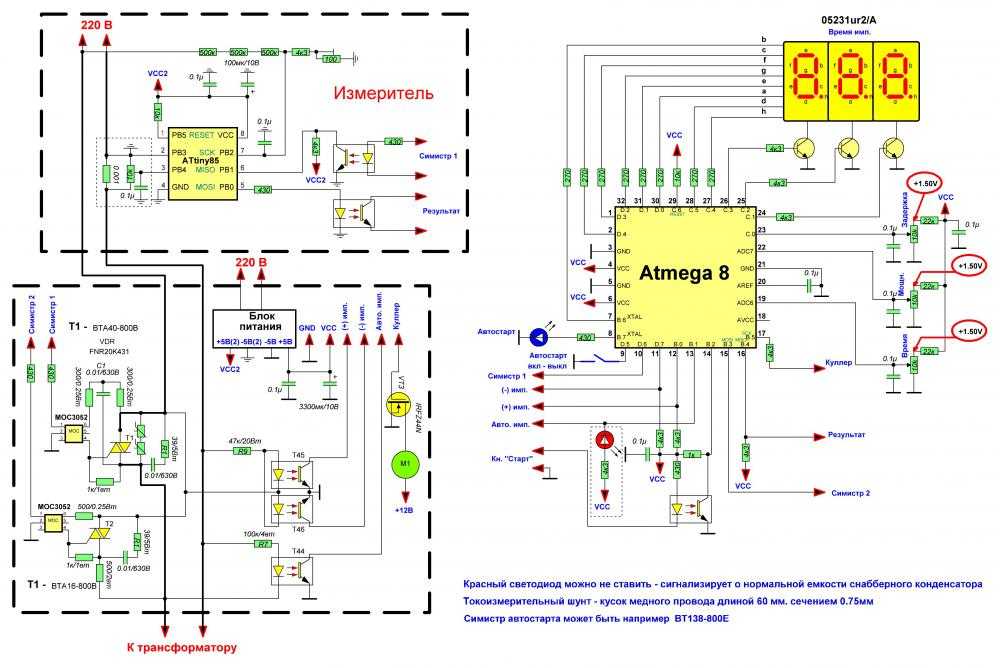

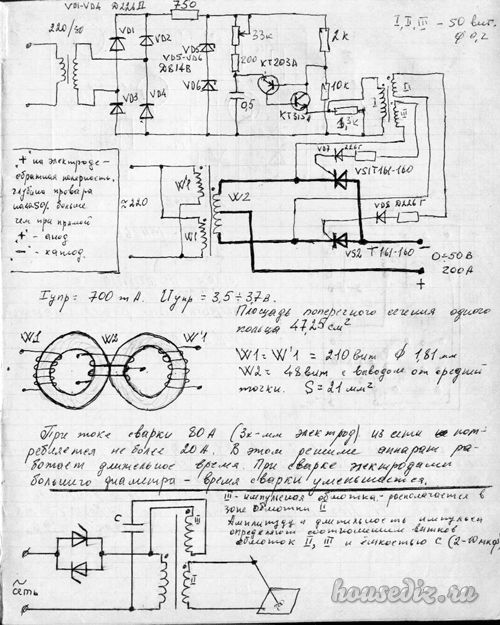

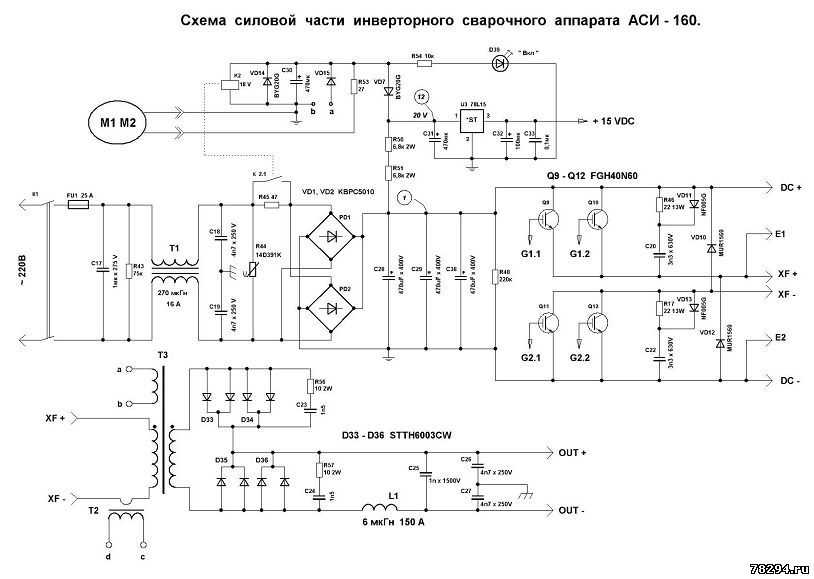

Все силовые элементы схемы должны иметь качественное охлаждение. Транзисторные ключи необходимо «сажать» на термопасту и радиатор. Желательно применять радиаторы от микропроцессоров мощного типа (Athlon). Наличие вентилятора для охлаждения в корпусе обязательно. Схему БП можно доработать, поставив конденсаторный блок перед трансформатором. Нужно использовать К78−2 или СВВ-81, так как другие варианты недопустимы.

После подготовительных работ нужно приступить к настройке сварочного инвертора. Для этого нужно:

- Подключить 15 В к ШИМ, подав питание на ШИМ и на систему охлаждения. Реле К1 выполняет роль ключа для замыкания R11 — при времени срабатывании первого около 10 секунд. Кроме того, выполняется зарядка С9-C12, которые разряжаются через R11. Наличие R11 обязательно, так как оно обезопасит конденсаторы от взрыва из-за всплеска тока при подаче сетевого питания.

- При помощи осциллографа выполнить проверку платы на наличие прямоугольных импульсов, идущих к HCPL3120 после срабатывания К1 и К2.

Кроме того, реле К1 должно быть подключено после зарядки конденсаторов. Во время работы инвертора без нагрузки (холостой ход) сила тока должна быть менее 100 мА.

Кроме того, реле К1 должно быть подключено после зарядки конденсаторов. Во время работы инвертора без нагрузки (холостой ход) сила тока должна быть менее 100 мА. - Правильность установки фаз высокочастотного трансформатора проверяется 2-лучевым осциллографом. Для этого нужно выставить частоту ШИМ 50..55 Гц и измерить значение U, которое должно быть менее 330 В. Потребление моста должно быть 120..150 мА. При работе сварочного инвертора трансформаторы не должны сильно шуметь, а если такое происходит, нужно разобраться в этом. Шум часто происходит из-за плохо зажатых пластин магнитопровода. Смотреть на осциллограф и плавно крутить ручку переменного резистора.

- Параметры U не должны превышать 540 В (345 В является оптимальным значением U). После измерений нужно отсоединить осциллограф и начать варить металл. Время сварки нужно начинать с 10 секунд и постепенно увеличивать его до 5 минут. Если все сделано верно, то шума не должно быть.

Таким образом, зная устройство и принцип работы сварочного аппарата инверторного типа, собрать его своими руками не представляется непосильной задачей. Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

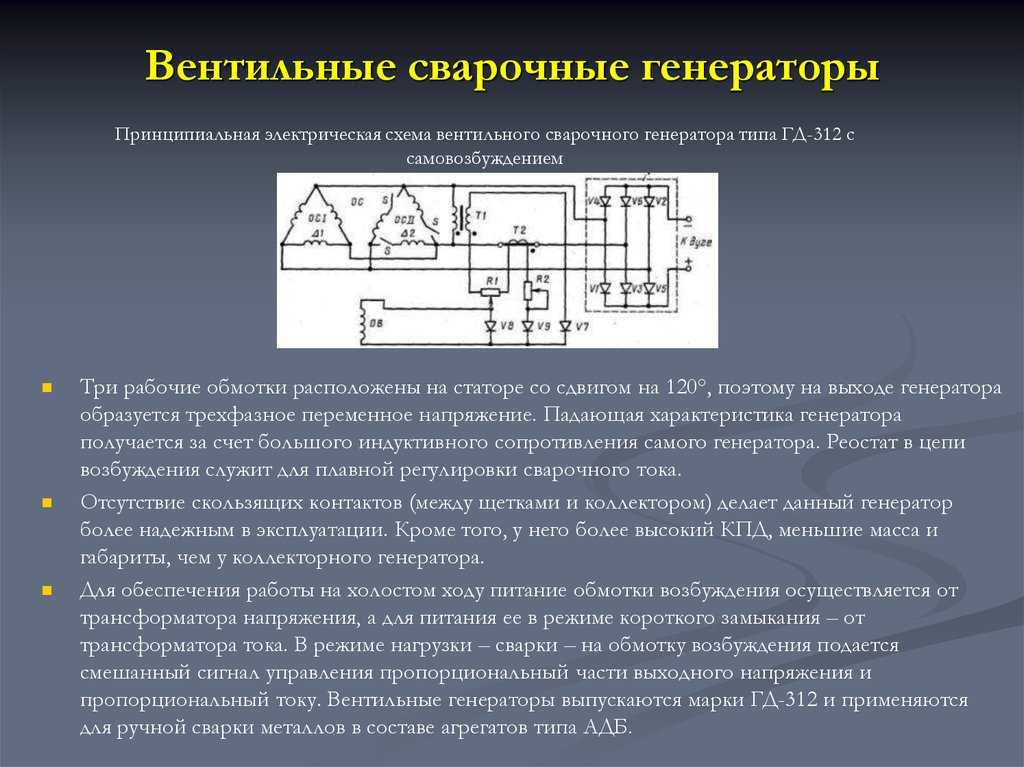

Что это такое

Конденсаторная контактная сварка появилась еще в 30-х годах ХХ века. И с тех пор она приобрела широкую известность в разных областях производства. Во время технологии производится бесшовное сваривание компонентов из металлической основы. Оно происходит благодаря кратковременным импульсам электрической энергии.

В настоящее время часто применяется на предприятиях для сваривания разных металлических элементов небольшого размера. В связи с тем, что она имеет простую технологию к ней прибегают умельцы в бытовых условиях.

Зачастую этот метод сваривания применяется в ремонтных цехах, где производятся и ремонтируются кузовные части транспортных средств. При конденсаторном сваривании во время создания шва не происходит прожигания и деформирования тонких стенок листов металлических заготовок. В последующий период деталям не потребуется дополнительное рихтование.

При конденсаторном сваривании во время создания шва не происходит прожигания и деформирования тонких стенок листов металлических заготовок. В последующий период деталям не потребуется дополнительное рихтование.

Конденсаторная точечная сварка используется в радиоэлектронике для соединения элементов, которые невозможно запаять при помощи обычных флюсов. Оборудование применяется в ювелирной области для производства и ремонта мелких элементов украшений.

Эта технология нашла применение на заводах по изготовлению шкафов коммуникационного типа. Также этот метод задействуют при производстве:

- приборов, которые применяются в лабораториях;

- элементов медицинского оборудования;

- компонентов оборудования, которое применяется в пищевой промышленности.

Разновидности

Точечная сварка для аккумуляторов своими руками

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Соединение заготовок осуществляют в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Типы точечных соединений

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Схема роликовой сварки с разрезом шва

Стыковая конденсаторная сварка

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Важно! Магнитное поле выталкивает наружу кипящий металл, а сдавливание заготовок способствует образованию шва. Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

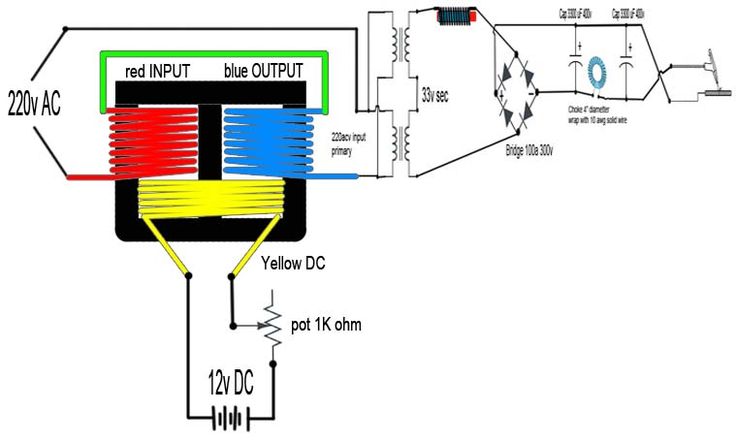

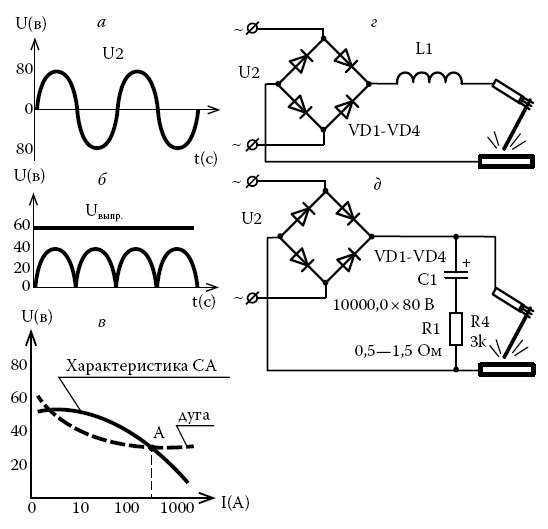

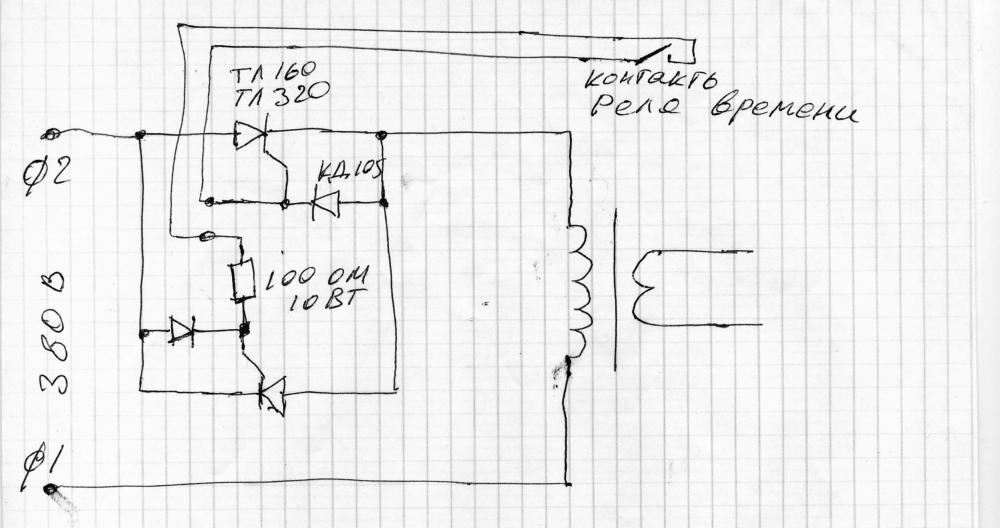

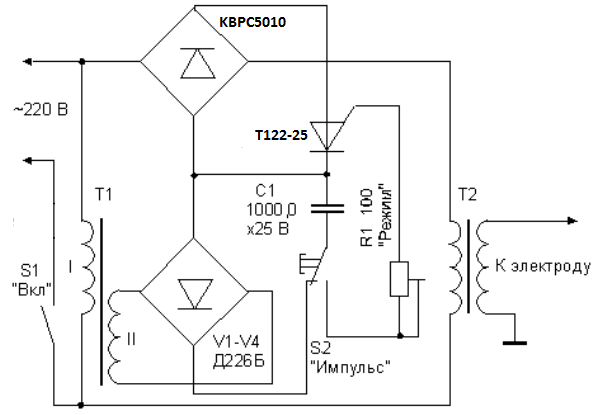

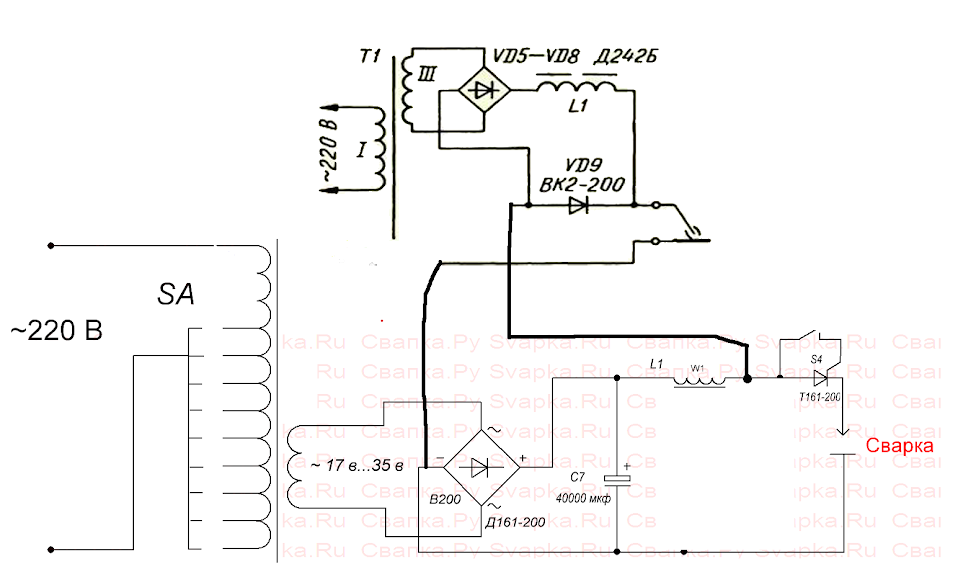

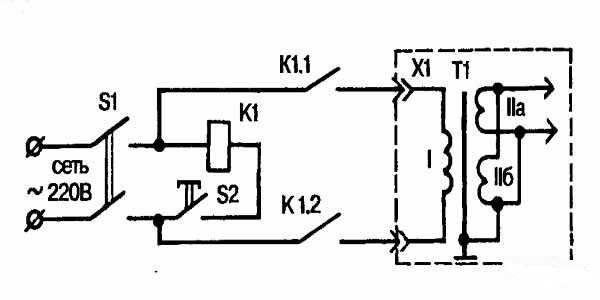

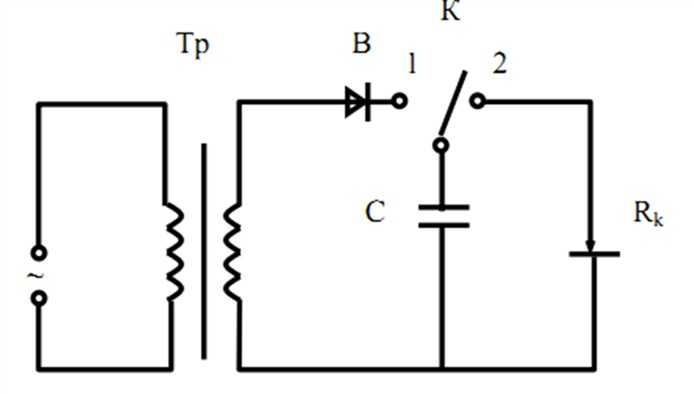

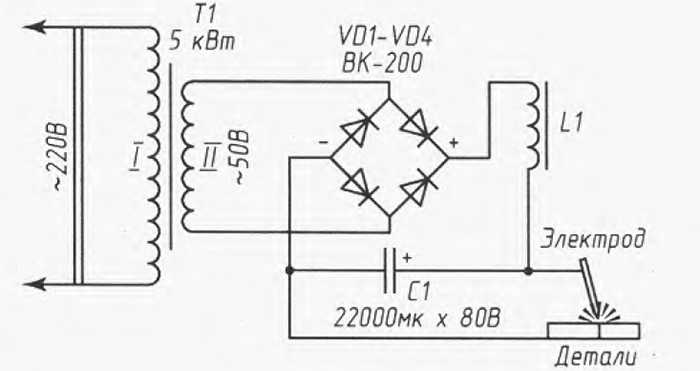

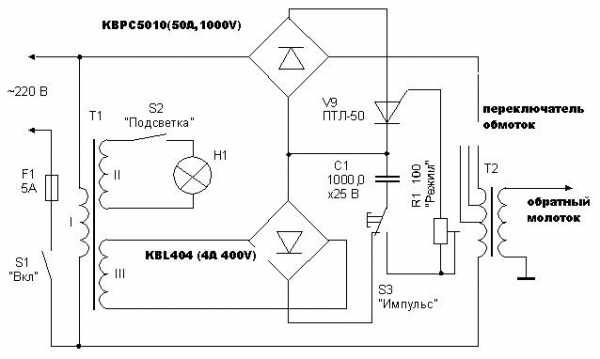

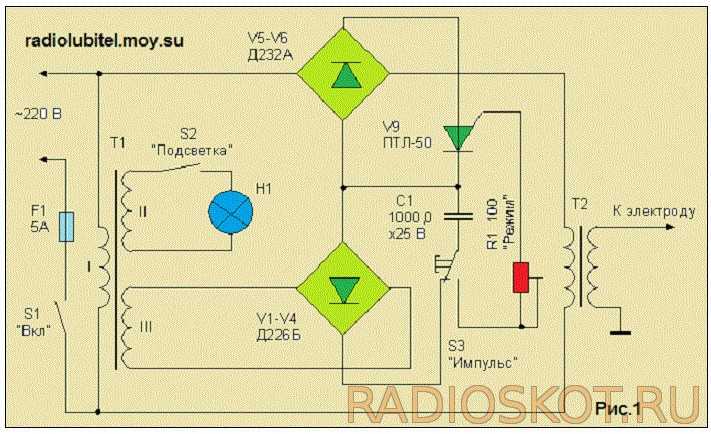

Схема сборки агрегата своими руками

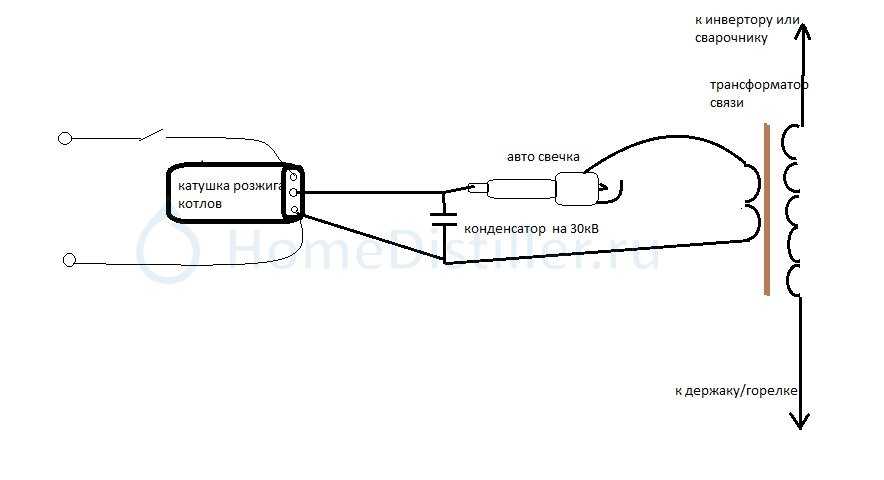

Через диодный мост (выпрямительный) проводится первичная обмотка, затем подключается к источнику напряжения. С тиристора идёт сигнал на мостовую диагональ. Тиристор управляется специальной кнопкой для запуска. Конденсатор подключают к тиристору, точнее к его сети, к диодному мосту, затем его выводят на обмотку (первичную). Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

Как источник импульса, используют конденсатор, его емкость должна быть 1000-2000 мкФ. Для конструкции системы производится трансформатор из сердечника типа Ш40, требуемый размер 7 см. Чтобы сделать первичную обмотку, нужен провод диаметром 8 мм, который обматывается 300 раз. Вторичная обмотка предполагает использование медной шины, в 10 обмоток. Для входа используют практически любые конденсаторы, единственное требование мощность в 10 В., напряжение 15.

Когда работа будет требовать соединения заготовок до 0,5 см, стоит применить кое-какие коррективы в схему конструкции. Для более удобного управления сигналом, используют пусковик серии МТТ4К, он включает параллельные тиристоры, диоды и резистор.

Такая самодельная конденсаторная сварка, работает при следующей последовательности действий:

- Нажимаем пусковую кнопку, она запустит временное реле;

- Трансформатор включается с помощью тиристоров, после реле отключается;

- Резистор используют для определения длительности импульса.

Как происходит процесс сварки?

После того как конденсаторная сварка своими руками собрана, мы готовы приступить к работам. Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Перед сварочными работами в домашних условиях, стоит приготовить такие материалы, как наждачная бумага, болгарка, нож, отвертка, любой зажим или пассатижи.

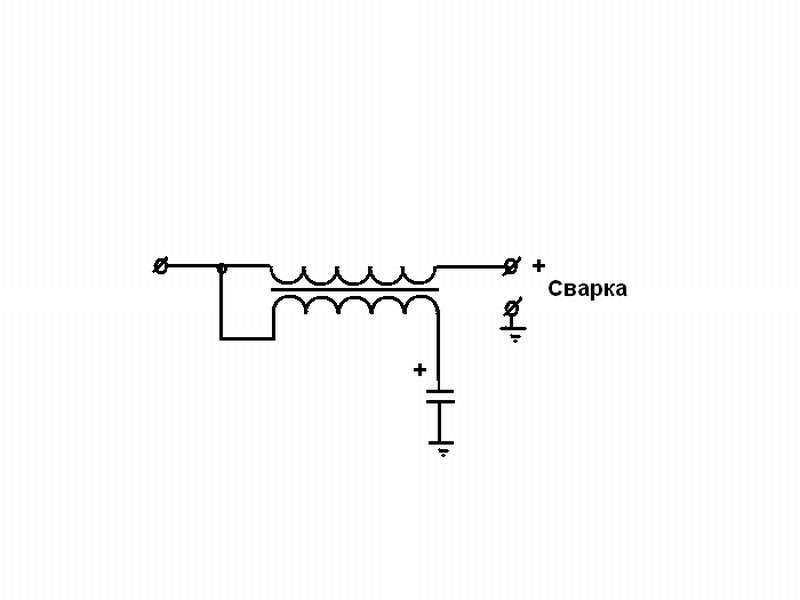

Существующие разновидности точечной сварки

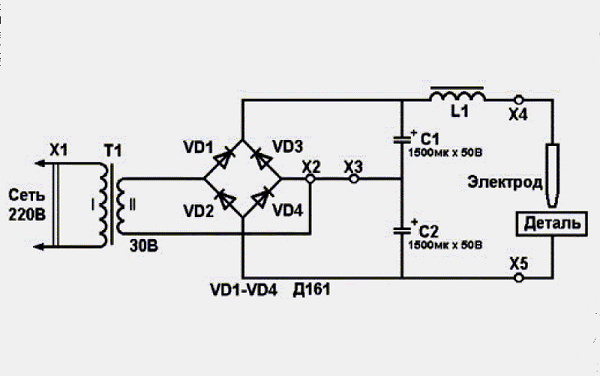

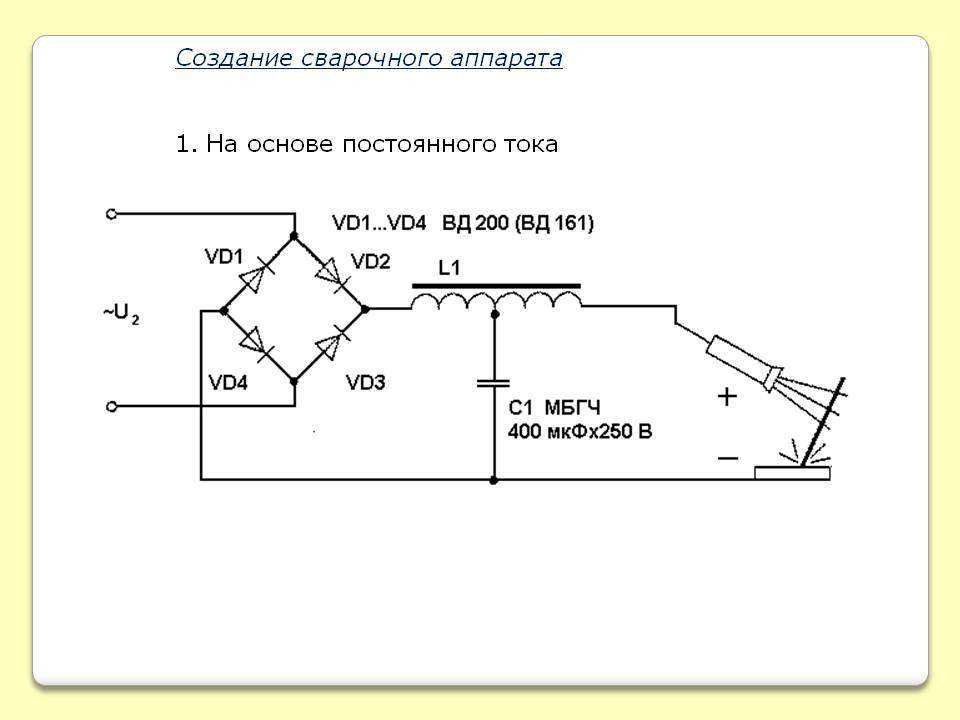

Конструкция трансформаторов для точечной сварки.

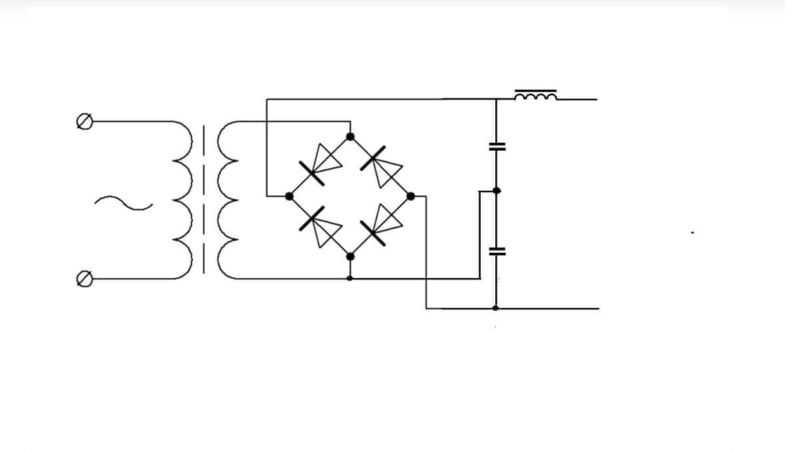

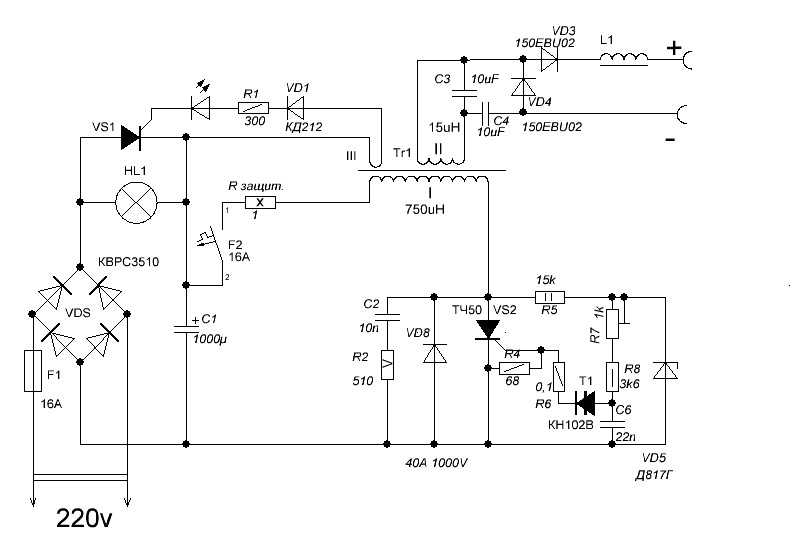

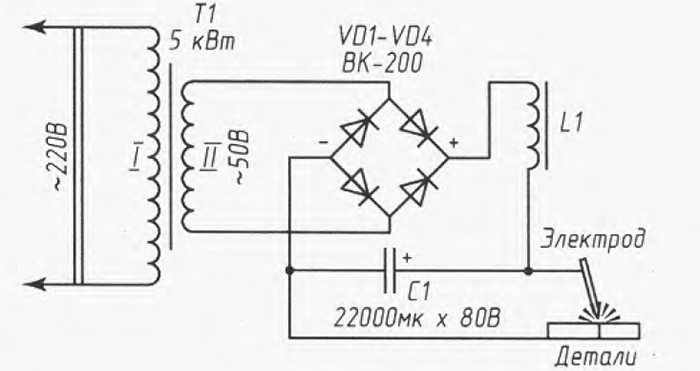

Иногда используется соединение без трансформаторов. Конденсаторы в данном случае будут разряжать энергию на соединяемое основание. Допускаются следующие схемы зарядки:

- 1000 мкФ устройства будут аккумулировать энергию на напряжение до 1000 В путем повышающего трансформатора, при этом время сварки составит 0,005 с. Ток сварки находится в промежутке от 10 до 100 А. Подобный способ опасен для человека в связи с высоким напряжением.

- 40000-400000 мкФ устройства будут аккумулировать энергию на напряжение до 60 В путем понижающего трансформатора. Время сварки может достигать 0,6 с. при этом ток сварки находится в промежутке от 1000 до 2000 А.

В других случаях используется сварка с использованием трансформаторов. В данном случае конденсатор будет разряжать заряд энергии на первичную обмотку устройства трансформатора.

В данном случае конденсатор будет разряжать заряд энергии на первичную обмотку устройства трансформатора.

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Соединяемые детали при этом размещаются в контуре сварки, который соединяется со вторичной обмоткой трансформатора. Данный способ соединения используется в качестве микросварки со следующими параметрами:

- напряжение зарядки – 1000 В;

- ток сварки – 6000 А;

- емкость конденсаторных устройств – 1000 мкФ.

Конденсатор будет аккумулировать энергию до конкретного количества при левом размещении рычага. При правом выполняется разряд тепловых обменников на первичную обмотку трансформаторной конструкции. Конденсаторный метод соединения во вторичной обмотке индуктируется электродвижущей силой. Данная сила обусловливает силу тока в цепочке сварки.

Особенности применения

Сварочный процесс посредством аккумулированной энергии рекомендуется выполнять для соединения тонких стержней или проволоки, имеющей разную толщину.

Точечный способ конденсаторной сварки применяется при создании приборов и изготовлении электротехники. Этот тип сочленения подходит для соединения толстых заготовок с тонкими деталями.

В промышленности с помощью точечного сварочного метода осуществляются следующие работы:

- крепление болтов, крючкообразных элементов, шпилек разного диаметра и так далее;

- соединение элементов часовых механизмов, кино- и фототехники;

- сварка различных сплавов;

- производство световой и оптической аппаратуры.

Шовный способ, являющийся роликовой сваркой, применяется для сочленения электронных приборов вакуумного типа с мембранами. Метод позволяет получить герметичный шов, отличающийся сплошной структурой. Этого достичь удается за счет производства соединения с перекрытием.

Отличие точечного метода сварки от других существующих

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Основным отличием подобного метода соединения является экологичность. Стандартное устройство конденсаторной сварки работает на высоких токах, благодаря чему есть возможность получить шов отменного качества при небольшом расходе электроэнергии.

Конденсаторный метод сварки, как и приспособления для него, используется чаще всего в случаях, когда необходимо выполнить микросварку или соединить заготовки больших сечений и толщин. заключается в следующем:

- В конденсаторах накапливается энергия в необходимом количестве.

- Заряды превращаются в тепло, которое используется для сварки.

Следует знать, что точечная сварка является экологичной, так как она практически не оказывает влияния на окружающую среду. Используемые устройства не нуждаются в жидкости для охлаждения, так как из них не выделяется тепло. Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Вместо типичных цилиндров в конструкциях используются специальные сервоприводы, в связи с чем отсутствует необходимость в пневмоподключении. Встраиваемые компоненты позволяют скопить сварочное усилие довольно быстро и эффективно. Электроды при этом будут действовать на основание деликатно.

Конденсаторная сварка имеет следующие преимущества:

- возможность производить сварку на высокой скорости;

- точность соединения элементов;

- высокий уровень экологичности;

- надежность соединения;

- долговечность сварочных устройств.

Схема конденсаторной сварки.

За счет высокой скорости точечная сварка не будет деформировать и расплавлять металл. Устройства действуют на различные обрабатываемые заготовки щадящим образом. Отличные показатели качества можно получить при контактном или ударном способе соединения заготовок. Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Конденсаторная сварка достаточно часто используется в промышленных условиях благодаря сочетанию эксплуатационных характеристик. Образуется технологическое явление, в процессе которого нераздельный контакт заготовок из металла производится ввиду выделения тепла. При этом из места сварки путем усилия сжатия устранятся грязь, оксидные пленки, различные включения и выпуклости. В результате появятся соединения между атомами соединяемых покрытий.

Заряды энергии будут аккумулироваться при зарядке от генератора или выпрямителя. Производить регулировку энергии можно с помощью изменения напряжения и емкости зарядки.

Разновидности

Склёпывание обоих участков случается благодаря сильному электрическому влиянию, которое накапливается в двухполюсниках, а сам процесс разделяется на три категории:

- контактная подразумевает плотное прижатие обеих заготовок, и соприкосновение электродов к необходимому месту.

В результате касания на небольшое пространство предмета подаётся электроэнергия, температура которой способствует расплавке и будущему прикреплению. Относительно напряжения, оно равно 15 кА, и действует на протяжении 0,3 сек;

В результате касания на небольшое пространство предмета подаётся электроэнергия, температура которой способствует расплавке и будущему прикреплению. Относительно напряжения, оно равно 15 кА, и действует на протяжении 0,3 сек; - ударная технология также рассчитана на присоединение обоих элементов, однако, подача электричества осуществляется при помощи кратковременного удара. Срок операций уменьшается до 1,5 м/с, что сокращает область плавления;

- точечная техника. В этой ситуации понадобится два медных контакта, которые касаются объекта с двух граней. Интенсивность тока достигает 10 кА, а скрепление изделий случается в точке прикосновения.

В первом случае воздействие электротока принимается на плоскость заготовки, а производиться склёпка путём подачи импульса с силой до 100 А, и в течении 0,005 сек. В определённых обстоятельствах ток имеет возможность достигать 1,2 кА и при напряжении в 60 В. Здесь продолжительность равняется 0,6 сек.

Во втором варианте разряд производится на вторичную обмотку, и с неё передаётся на место связи. Касательно параметров влияния можно сказать, что оно составляет 1 кВ, (на вторичном мотке 6 кА). Протяжённость всех изменений – 0,001 с.

Касательно параметров влияния можно сказать, что оно составляет 1 кВ, (на вторичном мотке 6 кА). Протяжённость всех изменений – 0,001 с.

Сферы применения

Конденсаторную сварку используют не только для сварки элементов аккумуляторов, приварки фурнитуры, но и многих других работ. Это экономичный процесс, поэтому им часто пользуются в домашних условиях. Особенно востребованной данная технология считается при ремонтных работах транспортного кузова.

Данный вид сваривания также нашел свое применение в радиоэлектронике при соединении изделий, которые не паяются обычным флюсом либо выходят из строя во время перегреваний. Активное применение данных видов аппаратов наблюдается во время сваривания и ремонта ювелирных изделий. Не обойтись без конденсаторов на предприятии, которое реализует шкафы коммуникаций, оборудование для лабораторий, пищевой, медицинской промышленности. Нередко эта такая сварка применяется во время постройки зданий, мостов и иженерных коммуникаций.

Точечная сварка конденсаторного типа используется в промышленности в следующих случаях.

- При сваривании болтов, гаек, крюков.

- Соединении металлов, не исключая цветные.

- Сваривании элементов из часов, фототехники.

- Процессе изготовления светового и оптического оборудования.

- При сборе элекроаппаратуры.

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Контактная сварка

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электрического тока, проходящего через место контакта, служат конденсаторы, имеющие большую ёмкость. Разряжаясь через сварочную зону, они расплавляют металлы

Разряжаясь через сварочную зону, они расплавляют металлы

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

Используемое оборудование

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

Трансформаторная и безтрансформаторная схемы КС

Основные приёмы

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Информация. Метод оплавления требует обязательного наличия выступа на привариваемых деталях. Это цилиндр диаметром 0,6-0,8 мм и высотой 0,55-0,75 мм. Такой выступ позволяет точно позиционировать место сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

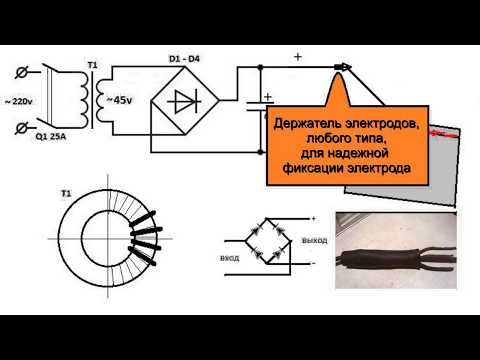

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Порядок дальнейших действий для изготовления сварочного аппарата

Удаляем с катушек всю вторичную обмотку

При этом важно не повредить первичную. Пронумеровываем каждую катушку, которую создаём

Нужны провода для сварочного аппарата, созданного своими руками. Для этого срединную катушку обматываем проводом, взятым с обмотки. На каждые 30 кругов выполняем десяток отводов. Обе катушки, которые находятся по краям, наполняем многожильным кабелем.

Обе катушки, которые находятся по краям, наполняем многожильным кабелем.

Делаем клемму. Используем медную трубу с диаметром в 10 миллиметров – одна сторона обжимает. Вторую надо расплющить и просверлить. Она понадобится для крепления.

На трансформаторе заменяем крепёж на более мощный, крепим клеммы. Делаем плату для ПО. Она изготавливается из текстолита. Должно быть десять отверстий, и в каждое вставляется крепёж.

Такой полученный сварочный аппарат может питаться от 220 вольт. Для этого в завершение процесса обмотки с краёв параллельно соединяют. Среднюю также подсоединяют в эту цепь последовательно. Отводы устанавливают в клеммы изготовленной платы. Ток регулируем клеммами.

Изготовить сварочный аппарат можно и другими способами. Например, хорошо известно, что сварочный аппарат делают из автомобильных аккумуляторов. Для этого берут несколько аккумуляторов, последовательно их соединяют.

При объединении аккумуляторов нужно использовать очень надёжные зажимы.

Такой вид сварочного аппарата очень придётся кстати в полевых условиях. Его можно быстро создать самостоятельно. В дело могут пойти даже отработанные аккумуляторы (недействующие).

Нужно помнить о том, что аккумуляторы быстро нагреваются, поэтому, не получится очень долг их использовать. Кроме того, нельзя забывать о том, что из них при повышенных нагрузках быстро испаряется электролит и жидкость.

За счёт аккумуляторных батарей достаточно практичным свойством является то, что такой аппарат можно поставить на зарядку на ночь. Утром он будет готов к использованию.

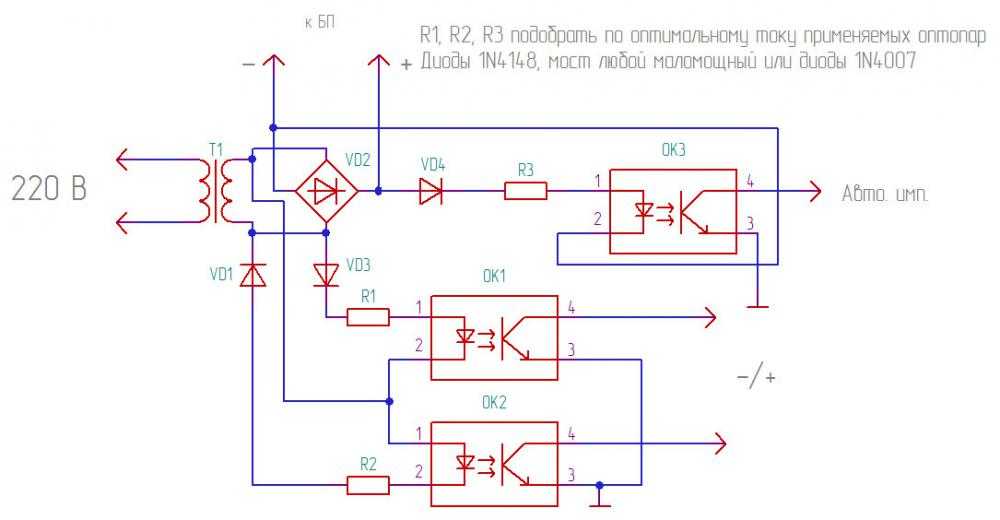

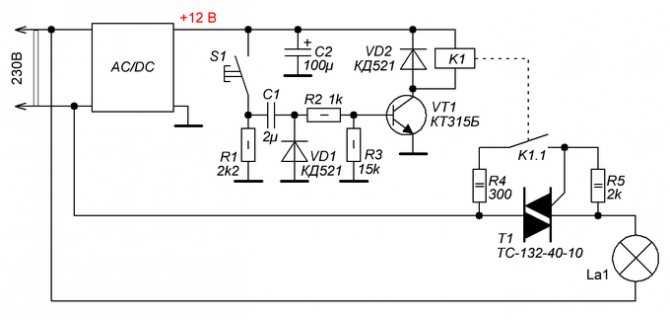

Как выглядит схема инверторной сварки

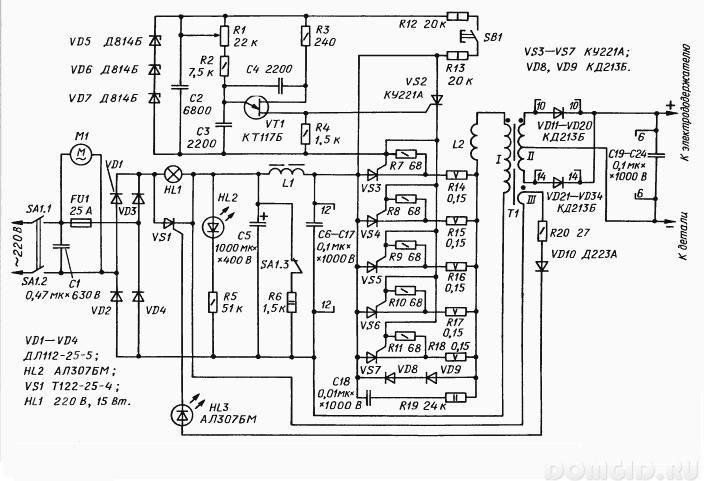

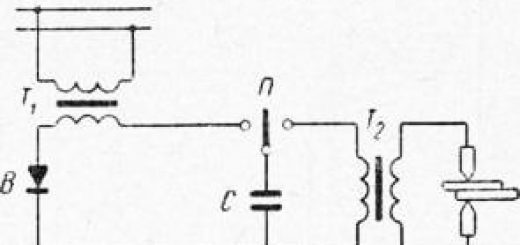

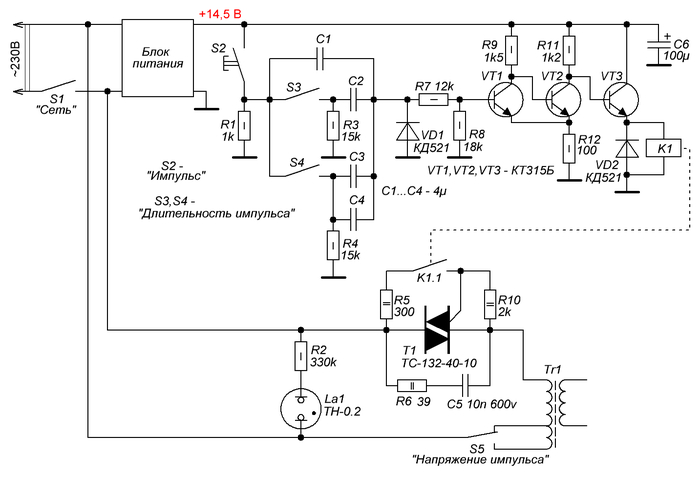

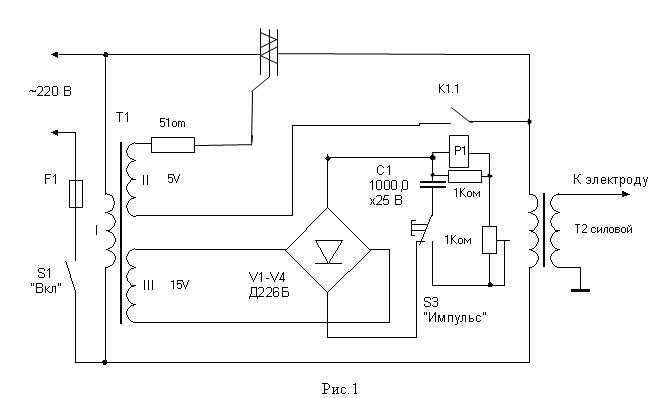

Для того, чтобы понимать, что вообще собой представляет сварочный инверторный аппарат, необходимо рассмотреть схему, представленную ниже.

Электрическая схема инверторной сварки

Все эти компоненты необходимо объединить и тем самым получить сварочный аппарат, который будет незаменимым помощником при выполнении слесарных работ. Ниже представлена принципиальная схема инверторной сварки.

Ниже представлена принципиальная схема инверторной сварки.

Схема блока питания инверторной сварки

Плата, на которой находится блок питания аппарата, монтируется отдельно от силовой части. Разделителем между силовой частью и блоком питания выступает металлический лист, подсоединенный к корпусу агрегата электрически.

Для управления затворками применяются проводники, припаивать которые нужно поблизости транзисторов. Эти проводники соединяются между собой парно, а сечение этих проводников не играет особой роли

Единственное, что важно учитывать — это длина проводников, которая не должна превышать 15 см

Для человека, который не знаком с основами электроники, прочесть такого рода схему проблематично, не говоря уже о назначении каждого элемента. Поэтому если у вас нет навыков работы с электроникой, то лучше попросить знакомого мастера помочь разобраться. Вот, к примеру, ниже изображена схема силовой части инверторного сварочного аппарата.

Схема силовой части инверторной сварки

что это такое, характеристики, как ее сделать своими руками

Есть различное количество типов сваривания, у каждого из них есть свои преимущества и недочеты. Одни предусмотрены для выполнения работы по дому.

Одни предусмотрены для выполнения работы по дому.

Остальные выполняют роль ассистента для каждого мастера.

Мы проинформируем вас о плюсах конденсаторной сварки, а также о схеме, по которой можно изготовить такой аппарат самому.

Содержание статьиПоказать

- Краткие сведения

- Модификации

- ТОЧЕЧНАЯ КОНДЕНСАТОРНАЯ СВАРКА

- РОЛИКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

- СТЫКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

- Конденсаторная сварка своими руками

- Небольшое заключение

Краткие сведения

Технология образовалась в начале ушедшего столетия. За прошедший век он не испытала значительных метаморфоз, и показала себя качественным методом сварки металлов. Она приобрела большую популярность, отчасти благодаря ее совершенству.

Сварочное оборудование имеет очень незатейливую конструкцию. На электрическую цепь влияют незначительные нагрузки. Это преимущество крайне важно при производстве масштабных металлических продуктов. Мы перечислили далеко не все преимущества.

В ходе выполнения применяют короткие тепловые импульсы, которых хватает, чтобы образовалось соединение, но маловато для того, чтобы металл перегрелся.

В связи с этим становится возможным сваривать тонкие элементы небольшого размера, которые с легкостью видоизменяются под воздействием значительных температур.

Мастеру не обязательно иметь высокую квалификацию, для выполнения такой работы. Такой тип сваривания весьма актуален среди мастеров.

Отличие конденсаторного метода от контактного состоит в следующем: при контактном сваривании подача тока выполняется без перерывов, а при конденсаторном — толчками.

При этом практикуется короткая и мощная поставка тока. Во время сборки задействуют ёмкие конденсаторы, для выработки тока большей силы.

При помощи конденсаторной сварки становится возможным мгновенно и аккуратно сварить всевозможные виды стали, а также цветные металлы.

Во время работы принимается во внимание толщина металла, в частности присущие ему черты. Например, металл предрасположен к искажениям и аккумуляции напряжения, значит нужно будет урегулировать протяженность импульса.

Это всего одна из ее многочисленных функций. При выполнении более серьезных работ советуем внимательно изучить ГОСТ.

Модификации

Различают 3 вида конденсаторной сварки. При помощи каждого из них разрешаются конкретные задачи.

Ознакомимся подробнее с каждым из них.

ТОЧЕЧНАЯ КОНДЕНСАТОРНАЯ СВАРКА

В ходе выполнения формируется непродолжительный импульс тока, моментально плавящий и соединяющий элементы.

Такой метод очень популярен, он употребляем во многих сферах.

Он дает возможность сваривать элементы различных размеров.

РОЛИКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

Тут смысл таков же, однако образовавшиеся «точки» фрагментарно наслаиваются один на другой.

Этот способ целиком изолирован, не дает влажности и грязи никакой возможности.

Этот метод приобрел широкое распространение при выпуске мембранных и вакуумных продуктов.

СТЫКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

Этот способ непохож на остальные. Ток оплавляет грани металлического покрытия, они далее стыкуются и в процессе охлаждения формируют крепкую связь.

Этот способ весьма затруднителен.

Конденсаторная сварка своими руками

В нынешнее время сварщикам предоставлен огромный выбор установок конденсаторной сварки. Для новичков производят малозатратные удобные модели, а опытным сварщикам рекомендуют профессиональную аппаратуру.

Однако что делать в том случае, если вы всего-навсего хотите испытать эту технологию на деле без существенных затрат?

Вы сможете сделать такой аппарат собственнолично. Устройство и выполняемые функции такого аппарата предельно ясны, так довольно будет ваших примитивных познаний в электротехнике и обычных инструментов.

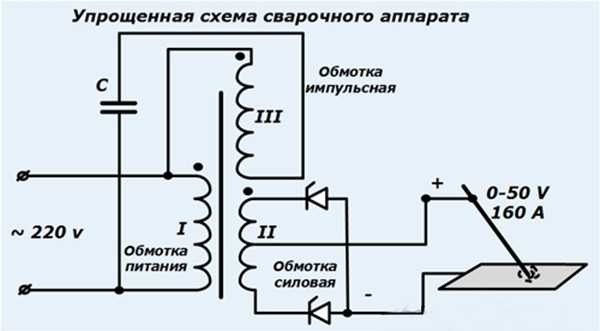

На рисунке изображена модель сварки от Aka Kasyan.

Объясним как работает такой аппарат более подробно. Изначально на начальную обмотку трансформатора доставляется сварочный ток, затем он доставляется на диодный мост. Далее принимается сигнал от тиристора на мост.

Он подсоединен к кнопке, отвечающей за доставку толчка. Затем, чтобы собрать импульсы надо поместить конденсаторы в цепь тиристора. Одновременно с тем надо подсоединить конденсатор к диодному мосту и начальной трансформаторной обмотке.

Когда сварочник включен, на конденсаторах накапливается электроэнергия, черпаемая из бытовой электрической розетки. Жмем на кнопку и накопленная электроэнергия перемещается по тиристору и резистору, формируется толчок, поступаемый на электрод.

Одновременно с этим надо прекратить доставку электричества к сварке. Если вы хотите еще раз зарядить конденсаторы, значит перестаньте жать на кнопку и опять включите прибор в сеть.

Таким образом разомкнется связь между резисторами и тиристорами. В довершение всего, вы сумеете управлять протяженностью толчка, это осуществимо при содействии управляющих резисторов. Это примитивное оборудование для сваривания.

В довершение всего, вы сумеете управлять протяженностью толчка, это осуществимо при содействии управляющих резисторов. Это примитивное оборудование для сваривания.

Конечно, его можно улучшить, применяя свои детали и улучшая его показатели. Мы только проинформировали вас о работе сварочного аппарата из конденсаторов.

Рекомендуем вам принять во внимание некоторые указания о том, какие детали задействовать при сборке примитивной конденсаторной сварки. Рекомендуется применять конденсаторы вместимостью 2000 мкФ.

Их вполне хватит, чтобы осуществить большую часть задач. Для трансформатора возьмите сердечник Ш40, толщиной 60-70 мм. В роли руководящей детали можете применять тиристоры модели ПТЛ-50.

Для начальной обмотки достаточно 300 оборотов медной проволоки сечением 6-8 мм. Для повторной обмотки будет достаточно 10 оборотов медной шины.

В сечении она должна иметь 20 кв. мм. Входящее напряжение предоставляется трансформатором, производящим мощность от 10 Вт.

Это элементарный комплект, необходимый для сборки. Разумеется, этот аппарат будет функционировать не столь слаженно, как заводское оборудование.

Мы не рекомендуем проделывать с ним значительную работу. Однако вы сможете научиться азам конденсаторной сварки с прибором, собранным собственноручно.

Небольшое заключение

Конденсаторная сварка — комфортный и испытанный аппарат, который можно сделать собственноручно.

Для того, чтобы собрать этот аппарат не нужно тратить огромные средства.

Примите во внимание наши указания и поделитесь вашим опытом применения. Желаем вам успехов в работе!

▶▷▶▷ схема точечной сварки своими руками журнал радио

▶▷▶▷ схема точечной сварки своими руками журнал радио| Интерфейс | Русский/Английский |

| Тип лицензия | Free |

| Кол-во просмотров | 257 |

| Кол-во загрузок | 132 раз |

| Обновление: | 19-05-2019 |

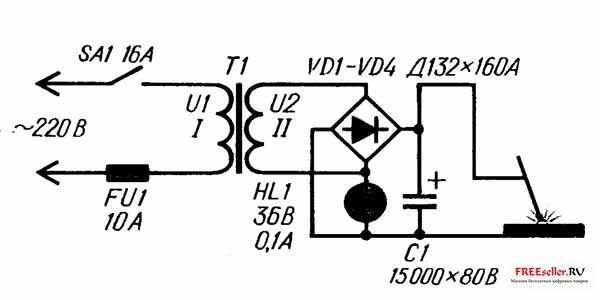

схема точечной сварки своими руками журнал радио — Устройство точечной сварки своими руками Схема, описание wwwdiagramcomualisthomehome421shtml Cached Более точное время цикла сварки подбирают переменным резистором r2Грубую подстройку тока сварки осуществляют путем переключения отводов силового трансформатора Т2 Аппарат контактной сварки своими руками из старых ламповых wwwfreesellerru1198-apparat-kontaktnojj Cached Аппарат контактной сварки своими руками Не выкидывайте старые ламповые телевизоры на свалку, они очень даже еще могут пригодиться в домашнем хозяйстве Точечная сварка своими руками Таймер NE555 — Страница 3 wwwrlocmanruforumshowthreadphp?t14488page3 Cached Страница 3- Точечная сварка своими руками Таймер ne555 Сварка аппарат для точечной сварки Аппарат контактно-точечной сварки своими руками Machine wwwyoutubecom watch?vZyiICM-p5Ro Cached От сети 220 вольт Выходное напряжение 49 вольта Ток 1600 ампер On 220 volts Output voltage 49 volts Current 1600 amps Таймер для аппарата точечной сварки radiomastercomua10570-taymer-dlya-apparata Cached Таймер для аппарата точечной сварки Корпус это завершающий элемент любой сколько-нибудь крупной электрической или электронной конструкции Точечная сварка из старых телевизоров radiomastercomua9760-tochechnaya-svarka-iz Cached Примером тому может быть изготовленный мною аппарат точечной сварки , предназначенный для приваривания листовой стали толщиной до 0,50,8 мм к массивным стальным деталям Инструкцию По Ремонту Радиоприемника Океан 214 — booktelecom booktelecomweeblycombloginstrukciyu-po Cached Требования к электродам Электроды, которые применяются для точечной сварки своими руками , должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую Сайт радиолюбителей — Простейший цифровой вольтметр своими electronicvladbazarcomindexphp?dosearchstoryCFF Cached Устройство точечной сварки своими руками Категория схемы: Бытовая электроника Преимущество точечной сварки неоспоримо при выполнении сварочных работ с деталями, имеющими малые размеры Схемы сварочных аппаратов и инверторов RadioHataRU radiohataruother1246-welding-machines Cached Схемы сварочных аппаратов и инверторов Большая подборка схем, фотографий, описаний конструкций современных сварочных установок Сайт радиолюбителей — Микрофонный ревербератор своими руками electronicvladbazarcomindexphp?dosearchstoryCCE Cached Устройство точечной сварки своими руками Категория схемы: Бытовая электроника Преимущество точечной сварки неоспоримо при выполнении сварочных работ с деталями, имеющими малые размеры Promotional Results For You Free Download Mozilla Firefox Web Browser wwwmozillaorg Download Firefox — the faster, smarter, easier way to browse the web and all of 1 2 3 4 5 Next 1,170

- Альбом quot;сумки со схемамиquot; пользователя paradisea .

К сожалению, этот альбом доступен только

К сожалению, этот альбом доступен только - зарегистрированным пользователям сайта Gallery.ru. Об особенностях применения и изготовления аппарата для точечной сварки рассмотрим далее. Для самостоятельного изготовления устройства точечной сварк

- та для точечной сварки рассмотрим далее. Для самостоятельного изготовления устройства точечной сварки контактного типа, используйте нижеприведенные схемы.

Схемы и описания трансиверов, усилителей, антенн и другой радиолюбительской аппаратуры, бытовой радиоаппаратуры. Справочники. Файловый архив. Библиотека литературы. Советы начинающим.

За провал своего позорного наступления отомстили, Захар Прилепин о гибели Гиви. Адольф Гитлер, 20 февраля 1938, Австрийское Радио.

Содержание номеров, электронные версии журнала с 1995 года. Сведения о подписке. Конференция для радиолюбителей. Журнал радио.

Стратегия Блицкриг 3 отказалась от условно-бесплатной модели распространения, при которой доступ к основной игре предоставляется безвозмездно, а деньги взимаются за право пользоваться различными дополнительными услугами.

Авторы вернулись к традиционной схеме продаж, объяснив это решение рыночными трендами. Это не радио изменилось.

СЕРТИФИКАТ НАСТОЯЩИМ УДОСТОВЕРЯЕТСЯ, ЧТО МОДЕЛЬ AV-головного устройства Prology DVS-1440 УДОСТОЕНА ЗВАНИЯ по результатам тестирования журналом АВТОЗВУК Главный редактор журнала АВТОЗВУК Андрей ЕЛЮТИН.

В 1967-1983 гг. — сотрудник радио Свобода. Издатель бюллетеней Страницы истории и В помощь руководителю, журнала Пути русского сокольства.

Точечное расширение зон платной парковки не единственный вопрос, который на данный момент волнует заммэра Ликсутова. Автомобиль и все, что с ним связано, область компромиссных, неоптимальных решений, и у каждого из них есть свои плюсы и минусы.

Авторы вернулись к традиционной схеме продаж, объяснив это решение рыночными трендами. Это не радио изменилось.

СЕРТИФИКАТ НАСТОЯЩИМ УДОСТОВЕРЯЕТСЯ, ЧТО МОДЕЛЬ AV-головного устройства Prology DVS-1440 УДОСТОЕНА ЗВАНИЯ по результатам тестирования журналом АВТОЗВУК Главный редактор журнала АВТОЗВУК Андрей ЕЛЮТИН.

В 1967-1983 гг. — сотрудник радио Свобода. Издатель бюллетеней Страницы истории и В помощь руководителю, журнала Пути русского сокольства.

Точечное расширение зон платной парковки не единственный вопрос, который на данный момент волнует заммэра Ликсутова. Автомобиль и все, что с ним связано, область компромиссных, неоптимальных решений, и у каждого из них есть свои плюсы и минусы.

усилителей

- smarter

- smarter

- которые применяются для точечной сварки своими руками

схема точечной сварки своими руками журнал радио Картинки по запросу схема точечной сварки своими руками журнал радио Другие картинки по запросу схема точечной сварки своими руками журнал радио Жалоба отправлена Пожаловаться на картинки Благодарим за замечания Пожаловаться на другую картинку Пожаловаться на содержание картинки Отмена Пожаловаться Все результаты Точечная сварка в домашней мастерской Electrikinfo electrikinfomainpraktikatochechnayasvarkavdomashneymasterskoyhtml Похожие Точечная сварка Точечная сварка относится к разряду так называемых контактных сварок Одна из первых конструкций аппарата для точечной сварки была описана в журнале РАДИО N , г с Схема Схема аппарата для точечной сварки Прижим деталей осуществляется усилием руки Аппарат контактной сварки своими руками из старых ламповых Домашний мастер Сварочные аппараты Аппарат контактной сварки своими руками Не выкидывайте старые ламповые аппарат точечной сварки , предназначенный для приваривания листовой стали Схема устройства управления сварочным аппаратом контактной сварки Если Вы про ссылку в литературе на журнал Радио Nг стр, Точечная Электросварка Сварочные аппараты и мощные сетевые forumcxemnet Сварочные аппараты и мощные сетевые инверторы Похожие мар г Может ктото уже собирал такую, или подобную схему ? Делал давно макет точечной сварки из транса квт, вторичную Почитай статью из журнала Радио за г где описана Купить руб Точечная микросварка самоделкин samodelkynsuindex Юный техник Журналы Юный техник для умелых рук Журналы Радио Журналы Как видно из принципиальной электрической схемы , рис аппарат Сетевая обмотка сварочного трансформатора подключена к сети через типа А на контактов кабельная конструкция, см фото на вкладке Видео Точечная сварка своими руками с контроллером из микроволновки Denis Geek YouTube нояб г Точечная сварка своими руками с микроволновки , финальное Denis Geek YouTube дек г Точечная сварка из конденсаторов!!! Как сделать точечную Invex lab YouTube мар г Все результаты как сделать сварочный аппарат Форум самодельщиков samdelkarutopic апр г Скачай книгу Зубаль Сварочный апарат своими руками Там на схеме есть две незнакомые детали Q и Q GNlда и Проще чем схема аппарата для точечной сварки , описанной в в журнале РАДИО N , Точечная сварка из трансформатора микроволновки Приспособления мар г Для того, чтобы сделать точечную сварку своими руками , понадобится Трансформатор от микроволновки Медный одножильный Точечная контактная сварка Сайт радиолюбителей radiofanaticru radiofanaticruelektronikavbytutochechnayakontaktnayasvarkahtml Похожие Точечная контактная сварка относится к разряду контактных сварок аппарата для точечной сварки была описана в журнале РАДИО N , г Схема Схема сварочного аппарата достаточно проста Интересное фото Аппарат для контактной сварки Технологии сварки Технологии металлообработки Технологии сварки Желаемые технические требования точечная сварка железа до мм; Схема простейшая, любой готовый киловатный и больше транс на , Таймер для аппарата точечной сварки Схема, описание wwwdiagramcomualisthomehomeshtml Похожие Радио начинающим При расчете сварочного тока и длительности импульса сопротивление считают Схема электронного блока сварочного аппарата показана на рис журналы Elektronika Praktyczna годовые архивы собираем своими руками сварочный аппарат постоянного тока bshrustpublicradiohtml мая г Схема самодельного сварочного аппарата постоянного тока Сварка своими руками контактная, точечная схемы , расчет, Точечная сварка схема аппарата апр г Схема ПЕРЕНОСНЫЙ АППАРАТ ДЛЯ ТОЧЕЧНОЙ конструкций аппарата для точечной сварки была описана в журнале РАДИО N , Аппарат контактной сварки своими руками из старых ламп от лелевизора Точечная сварка своими руками схемы, принцип Главная Автоматизация производства Рейтинг , голоса мая г Принцип работы, как осуществляется точечная сварка своими руками Примеры самодельных конструкций точечных сварок Схемы Не найдено журнал радио VRTP Точечная сварка июн г сообщений авторов Здесь Устройство точечной сварки своими руками на базе сердечника от лабораторного Вот держи, самая простая Радио ,г По этой схеме можно сделать и более мощную сварку, применить более в журнале РАДИОЛЮБИТЕЛЬ была замечательная схема поищите Точечная сварка своими руками Таймер NE Форум РадиоЛоцман окт г Точечная сварка своими руками На разных форумах есть рабочие схемы , люди собирают и Вот схемы взяты с форума jportal СВАРОЧНЫЕ ИНВЕНТОРЫ radiobes Схема сварочного инвертора своими руками на А За основу взята схема из журнала Радио г Радио вкладка Избранное Переносный аппарат для точечной электросварки wwwradioruarchive selected Точечная сварка в домашней мастерской МеркурийДВ etkmdvru Статьи Похожие Купить электро оборудование в Хабаровске Монтажные, Точечная сварка относится к разряду так называемых контактных сварок Одна из первых конструкций аппарата для точечной сварки была описана в журнале РАДИО N , г с Схема сварочного аппарата достаточно проста Радиолюбительские схемы и самоделки Лучшие конструкции wwwtexnicrukonstrdevicehtm Похожие Схема этой радио самоделки собрана на двух биполярных Ловушка для мышей своими руками Устройство точечной сварки своими руками как сделать аппарат точечной сварки своими руками My BlogMy serelicobyethostcom?p Чтобы сделать своими руками более мощный аппарат точечной сварки лишь поинтересоваться как сделать точечную сварку приготовить схему в журнале РАДИО г с Как сделать простой сварочный аппарат своими руками Точечная сварка аккумуляторов Архив FONAREVKARU Всё о forumfonarevkaru Вторичные элементы питания Аккумуляторы Похожие февр г сообщения автора Архив Точечная сварка аккумуляторов Вторичные элементы питания Аккумуляторы Если мне не изменяет память, то в журнале Радио за Июль г была Именно эта схема и подтолкнула меня опробоватьтаки метод Если у кого есть намётки где её купить буду рад их услышать Контактная сварка электрических соединений Точечная сварка websvarkaru Форум сварщиков Вебсварка О сварке в общем Точечная сварка Похожие апр г Страница из Контактная сварка электрических соединений отправлено в Точечная сварка Сейчас часто вижу применение Чтобы было более наглядно видно, что мне нужно, вечером выложу фото сварных соединений, а вы Статья из журнала РАДИО черт знает какого года Точечная сварка Изготовление Монитор схемы, справочники monitornetru Список форумов Другая аппаратура Похожие апр г сообщения авторов Но автор поста спрашивал про ОДНОСТОРОННЮЮ сварку аккумуляторов Вот еще схема точечной в журнале все описано Вот на pro radio ru автор Борис Парамонов предлагает очень простой вариант в своё время Может быть есть где то фото чертеж устройства прижимного для Схема точечной сварки своими руками Как производится точечная Точечная сварка своими руками схема сборки, принцип работы Наверняка каждый слышал о сварочном аппарате и знает Сварочный аппарат для точечной сварки своими руками Автор В Папенин журнал Радио Симистор BTAB или точечная сварка версия Плюс Симистор BTAB или точечная сварка версия Плюс программирование, конструирование все элементы колхозинга с множеством фото и видео Я решил делать схему распознавания нуля, поэтому выбрал вариант без Помню в школе делал такой, по схеме из журнала Радио Лучших изображений доски электронные схемы в г г Просмотрите доску электронные схемы пользователя Alex в Pinterest Посмотрите Краткое содержание журнала Радио Шестиканальный таймер с функциями ТОЧЕЧНАЯ сварка споттер СВОИМИ РУКАМИ аппарат для точечной сварки своими руками для KM konsult sro wwwkmkonsultczapparatdliatochechnoisvarkisvoimirukamidliadomaxml апр г аппарат для точечной сварки своими руками для дома аппарата для точечной сварки была описана в журнале РАДИО N , г с Схема сварка радиоэлектроника, схемы и статьи radiostoragenettagsсварка Альтернативная энергия Полезные советы и знания История радио , факты и Схема точечной электросварки из запчастей от старых телевизоров Почти четверть века являюсь подписчиком журнала Моделистконструктор Тем, кто любит мастерить всё своими руками , предлагается сделать Схемы сварочных аппаратов и инверторов RadioHataRU Разное февр г Главная Добавить сайт в закладки; Зарубежные журналы Портал радиолюбителя Разное Схемы сварочных аппаратов и инверторов Яковлевича автора книг Современные сварочные аппараты своими руками Силовая электроника, Компоненты и технологии, Радио , Схемы электрические и радиотехника для начинающих и электроники для начинающих, радиотехника и ремонт своими руками электрические принципиальные схемы усилителей, металлоискателей, блоков питания и Точечный сварочный аппарат на базе трансформатора МОТ от Радиолюбительские программы, справочники, книги и журналы радио Сварка аккумуляторов при перепаковке VLab vlabsuviewtopicphp?ft Похожие янв г сообщений авторов Или происки продавцов аппаратов для точечной сварки ? точечной сварки , собранный по схеме из журнала Радио , на сегодняшний день купить новый АКБ у китайцев будет выгодней чем его ремонтировать Конденсаторная контактная сварка схема ceexoohooopenqa ceexoohooopenqaakvuvkondensatornayakontaktnayasvarkashemahtml июл Конденсаторная точечная сварка своими руками схема Здесь вы можете скачать журналы Радио в годовых подборках с по Мп схема eijeithanstratosphereeu eijeithanstratosphereeuieumpshemahtml Схема крестообразного соединения, выполненного точечной сваркой В таблице Размеры Схема для сборки своими руками блока питания для Старые выпуски журнала радио и путеводитель по ретро выпускам старейшего Аппарат точечной сварки Полезные советы на все случаи жизни youmasterru Полезное мая г Сварочный аппарат для точечной сварки своими руками Зажим, соединяемый с нижним по схеме выводом вторичной обмотки трансформатора Т, монтируют на Автор В Папенин журнал Радио Простой регулятор температуры паяльника за минут своими Краткое содержание журнала Радио Шестиканальный таймер с Мастеркласс своими руками Принципиальная Схема , Electronics Простая схема сварочного аппарата Сварка, Проекты, Ателье точечная сварка САМЫЙ ПРОСТОЙ СПОСОБ ПЕРЕДЕЛКИ КОМПЬЮТЕРНОГО ПРОСТОЙ сварочный аппарат для сварки аккумуляторов своими руками Краткое содержание журнала Радио Шестиканальный таймер с Контактная, точечная сварка для аккумуляторов из микроволновки своими руками Импульсный блок питания для шуруповерта Принципиальная Схема , Радиосхемы Точечная сварка угольным карандашом radiouchebnikrushemtochechnayasvarkaugolnymkarandashom Похожие Радиосхемы Схемы электрические Начинающим радиолюбителямДля самостоятельной категория Сварка и сварочное оборудование своими руками Одна из таких конструкций была предложена в журнале Юный техник Схемы Домашнее Радио housearuindexphpshem Похожие Схемы Новинки в области радиосхем ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА СВАРОЧНОГО ТРАНСФОРМАТОРА , чемпионат Европы , Журнал Радиолюбитель майский номер , Книга Радиостанция своими руками , ТОЧЕЧНАЯ ЭЛЕКТРОСВАРКА ИЗ СТАРЫХ ТЕЛЕВИЗОРОВ Схема реле с задержкой на выключение eicaiyaujtcorg eicaiyaujtcorgbmrshemareleszaderzhkoynavyklyucheniehtml апр г Простая схема выполнения устройства своими руками контактной точечной сварки являются малое время сварки от , до нескольких Здесь вы можете скачать журналы Радио в годовых подборках с принципиальная схема контактной точечной сварки Hussain Anfar hussainanfarcomFCKimagesprintsipialnaiaskhemakontaktnoitochechnoisvarkixml мая г принципиальная схема контактной точечной сварки и прутков мм схема и видео сборки аппарата своими руками Принципиальная конструкций аппарата для точечной сварки была описана в журнале РАДИО Контактная и точечная сварка своими руками cunidavogahtml Контактная и точечная сварка своими руками Защитное стекло для Карта крыма и сочи россии Картинка Журнал радио загрузить Галина Пояснения к фильтрации результатов Мы скрыли некоторые результаты, которые очень похожи на уже представленные выше Показать скрытые результаты Вместе с схема точечной сварки своими руками журнал радио часто ищут мини точечная сварка своими руками точечная сварка для аккумуляторов своими руками конденсаторная сварка схемы ювелирная сварка своими руками схема точечной сварки на конденсаторах точечная сварка своими руками в односторонняя точечная сварка своими руками таймер для точечной сварки своими руками Ссылки в нижнем колонтитуле Россия Подробнее Справка Отправить отзыв Конфиденциальность Условия Аккаунт Поиск Карты YouTube Play Новости Почта Контакты Диск Календарь Переводчик Фото Покупки Ещё Документы Blogger Duo Hangouts Keep Jamboard Подборки Другие сервисы

Альбом quot;сумки со схемамиquot; пользователя paradisea . К сожалению, этот альбом доступен только зарегистрированным пользователям сайта Gallery.ru.

Об особенностях применения и изготовления аппарата для точечной сварки рассмотрим далее. Для самостоятельного изготовления устройства точечной сварки контактного типа, используйте нижеприведенные схемы.

Схемы и описания трансиверов, усилителей, антенн и другой радиолюбительской аппаратуры, бытовой радиоаппаратуры. Справочники. Файловый архив. Библиотека литературы. Советы начинающим.

За провал своего позорного наступления отомстили, Захар Прилепин о гибели Гиви. Адольф Гитлер, 20 февраля 1938, Австрийское Радио.

Содержание номеров, электронные версии журнала с 1995 года. Сведения о подписке. Конференция для радиолюбителей. Журнал радио.

Стратегия Блицкриг 3 отказалась от условно-бесплатной модели распространения, при которой доступ к основной игре предоставляется безвозмездно, а деньги взимаются за право пользоваться различными дополнительными услугами. Авторы вернулись к традиционной схеме продаж, объяснив это решение рыночными трендами.

К сожалению, этот альбом доступен только зарегистрированным пользователям сайта Gallery.ru.

Об особенностях применения и изготовления аппарата для точечной сварки рассмотрим далее. Для самостоятельного изготовления устройства точечной сварки контактного типа, используйте нижеприведенные схемы.

Схемы и описания трансиверов, усилителей, антенн и другой радиолюбительской аппаратуры, бытовой радиоаппаратуры. Справочники. Файловый архив. Библиотека литературы. Советы начинающим.

За провал своего позорного наступления отомстили, Захар Прилепин о гибели Гиви. Адольф Гитлер, 20 февраля 1938, Австрийское Радио.

Содержание номеров, электронные версии журнала с 1995 года. Сведения о подписке. Конференция для радиолюбителей. Журнал радио.

Стратегия Блицкриг 3 отказалась от условно-бесплатной модели распространения, при которой доступ к основной игре предоставляется безвозмездно, а деньги взимаются за право пользоваться различными дополнительными услугами. Авторы вернулись к традиционной схеме продаж, объяснив это решение рыночными трендами. Это не радио изменилось.

СЕРТИФИКАТ НАСТОЯЩИМ УДОСТОВЕРЯЕТСЯ, ЧТО МОДЕЛЬ AV-головного устройства Prology DVS-1440 УДОСТОЕНА ЗВАНИЯ по результатам тестирования журналом АВТОЗВУК Главный редактор журнала АВТОЗВУК Андрей ЕЛЮТИН.

В 1967-1983 гг. — сотрудник радио Свобода. Издатель бюллетеней Страницы истории и В помощь руководителю, журнала Пути русского сокольства.

Точечное расширение зон платной парковки не единственный вопрос, который на данный момент волнует заммэра Ликсутова. Автомобиль и все, что с ним связано, область компромиссных, неоптимальных решений, и у каждого из них есть свои плюсы и минусы.

Это не радио изменилось.

СЕРТИФИКАТ НАСТОЯЩИМ УДОСТОВЕРЯЕТСЯ, ЧТО МОДЕЛЬ AV-головного устройства Prology DVS-1440 УДОСТОЕНА ЗВАНИЯ по результатам тестирования журналом АВТОЗВУК Главный редактор журнала АВТОЗВУК Андрей ЕЛЮТИН.

В 1967-1983 гг. — сотрудник радио Свобода. Издатель бюллетеней Страницы истории и В помощь руководителю, журнала Пути русского сокольства.

Точечное расширение зон платной парковки не единственный вопрос, который на данный момент волнует заммэра Ликсутова. Автомобиль и все, что с ним связано, область компромиссных, неоптимальных решений, и у каждого из них есть свои плюсы и минусы.

Как выполняется конденсаторная сварка своими руками?

Часто возникает необходимость в точечной сварке, когда не надо соединять трубы или профили, а просто требуется присоединить небольшую, но важную деталь. Осуществить это поможет конденсаторная сварка своими руками.

Электрическая схема точечной микросварки.

Контактная сварка – это достаточно востребованный вид соединения металлов, особенно цветных. Многие стремятся к тому, чтобы иметь возможность ее осуществить в домашних условиях. Конденсаторная сварка своими руками вполне доступна и легко выполнима.

Многие стремятся к тому, чтобы иметь возможность ее осуществить в домашних условиях. Конденсаторная сварка своими руками вполне доступна и легко выполнима.

Читайте также:

Как провести проверки нивелира.

Обзор современных теодолитов.

Об устройстве теодолита читайте тут.

Разновидности конденсаторной сварки

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

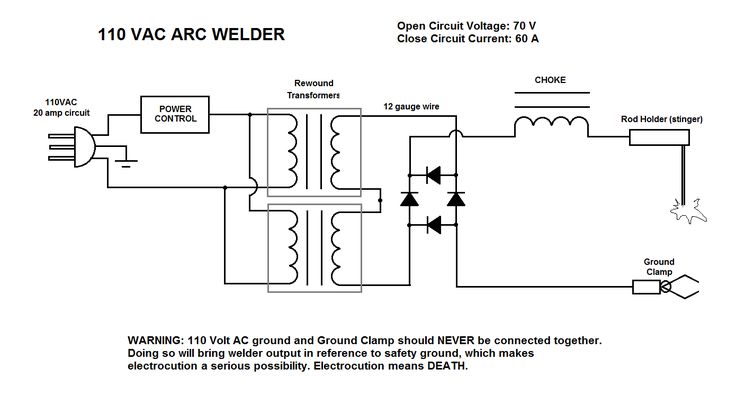

Конденсаторная сварка представляет собой разновидность сварки, при которой расплавление металла происходит за счет запасенной электрической энергии в конденсаторах. По методу проведения конденсаторную сварку можно подразделить на контактную, ударную и точечную.

Контактная сварка подразумевает, что конденсатор разряжается на предварительно прижатые друг к другу две металлические заготовки. В месте контакта возникает дуга, которая расплавляет и соединяет заготовки на небольшом участке их контакта. Сварочный ток в зоне дуги достигает 15 кА при времени воздействия до 3 мс. При ударной сварке контакт между металлическими заготовками, на который подан разряд, совершается в виде кратковременного удара. Время действия дуги при этом не превышает 1,5 мс, что еще уменьшает участок сварки.

Сварочный ток в зоне дуги достигает 15 кА при времени воздействия до 3 мс. При ударной сварке контакт между металлическими заготовками, на который подан разряд, совершается в виде кратковременного удара. Время действия дуги при этом не превышает 1,5 мс, что еще уменьшает участок сварки.

При точечной сварке разряд подается на два медных электрода, которые в точках касаются поверхности металлов с двух сторон. Дуга образуется между электродами в течение 0,01-0,1 с в зависимости от регулировки. Сила сварочного тока может достичь 10 кА. Сварка металлов происходит практически в точке.

Схема конденсаторной сварки.

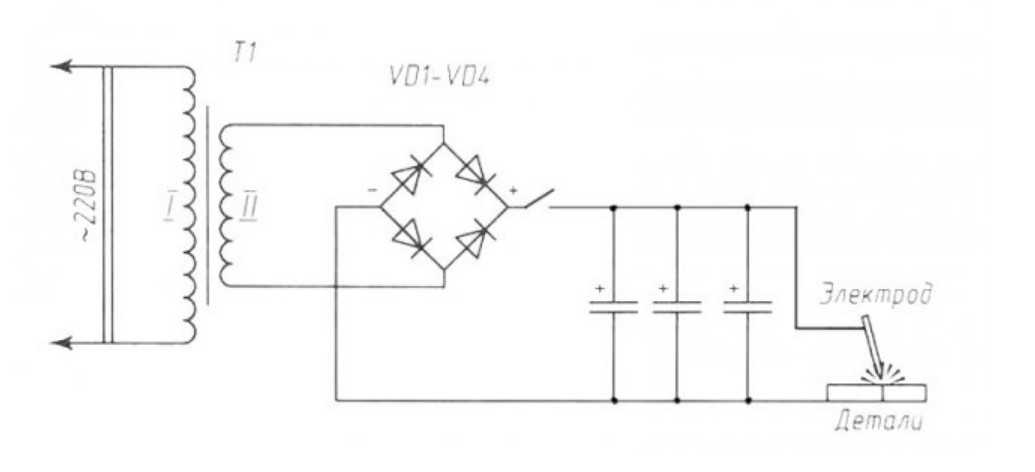

По виду формируемого разряда конденсаторная сварка подразделяется на бестрансформаторную и трансформаторную сварку. При первом виде разряд с конденсаторов поступает непосредственно на поверхность металла. Такая сварка может производиться путем высоковольтного разряда (напряжение до 1 кВ) с током до 100 А в течение 0,005 с или низковольтного разряда (напряжение до 60 В) с током 1-2 кА в течение до 0,6 с.

Трансформаторный вид конденсаторной сварки заключается в том, что разряд с конденсатора производится на обмотку трансформатора, а с его вторичной обмотки поступает в зону сварки. Такой вид сварки расширяет возможности регулировки процессом. Напряжение разряда достигает 1 кВ при этом во вторичной обмотке достигается сварочный ток силой до 6 кА, который подается в течение до 0,001 с.

Вернуться к оглавлению

Принцип точечной сварки

Конструкция трансформаторов для точечной сварки.

Наиболее распространенным типом конденсаторной сварки в бытовых условиях является точечная сварка трансформаторного вида. Основной принцип точечной сварки заключается в том, что свариваемые заготовки, совмещенные в необходимом положении, зажимаются между двумя электродами, на которые подается кратковременный сварочный ток большой величины. Образующаяся между электродами электрическая дуга расплавляет металл заготовок в зоне диаметром 4-12 мм, что приводит к их соединению.

Действие сварочного импульса обеспечивается в течение 0,01-0,1 с, что обеспечивает образование общего для обоих свариваемых металлов ядра расплава. После снятия импульса тока на заготовки продолжает действовать сдавливающая нагрузка, что обеспечивает образование общего сварного шва. Ограничение зоны расплавления металлов достигается тем, что в момент подачи импульса, металлы контактировали между собой, обеспечивая теплоотвод.

После снятия импульса тока на заготовки продолжает действовать сдавливающая нагрузка, что обеспечивает образование общего сварного шва. Ограничение зоны расплавления металлов достигается тем, что в момент подачи импульса, металлы контактировали между собой, обеспечивая теплоотвод.

Сварочный ток (импульс) подается на электроды с вторичной обмотки, где обеспечивается большой ток при малом напряжении. На первичную обмотку подается импульс, возникающий при разряде конденсатора (или блока конденсаторов). В самом конденсаторе заряд накапливается в период между подачей импульсов на электроды, т.е. зарядка конденсатора осуществляется за время, пока электроды перемещаются в другую точку для сварки.

Область применения такой сварки обширна по виду материала. Особо хорошие результаты получаются при сварке цветных металлов, в том числе меди и алюминия. По толщине свариваемых листов есть существенное ограничение – до 1,5 мм. Зато точечная сварка прекрасно показала себя в случае присоединения тонких полос проволоки к любой массивной конструкции. При этом соединяемые материалы могут быть разнородными.

При этом соединяемые материалы могут быть разнородными.

Вернуться к оглавлению

Требования к конденсаторной сварке

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Для того чтобы конденсаторная точечная сварка своими руками была произведена качественно, необходимо выполнить некоторые условия. Должна быть обеспечена подача кратковременного импульса в течение до 0,1 с и последующее накопление энергии от сети для нового импульса за очень короткое время.

Давление электродами на свариваемые детали в момент подачи сварочного импульса должно обеспечивать надежный контакт между ними. Разжимание электродов необходимо производить с задержкой для того, чтобы расплав остывал под давлением, что улучшает режим кристаллизации металла в сварном шве.

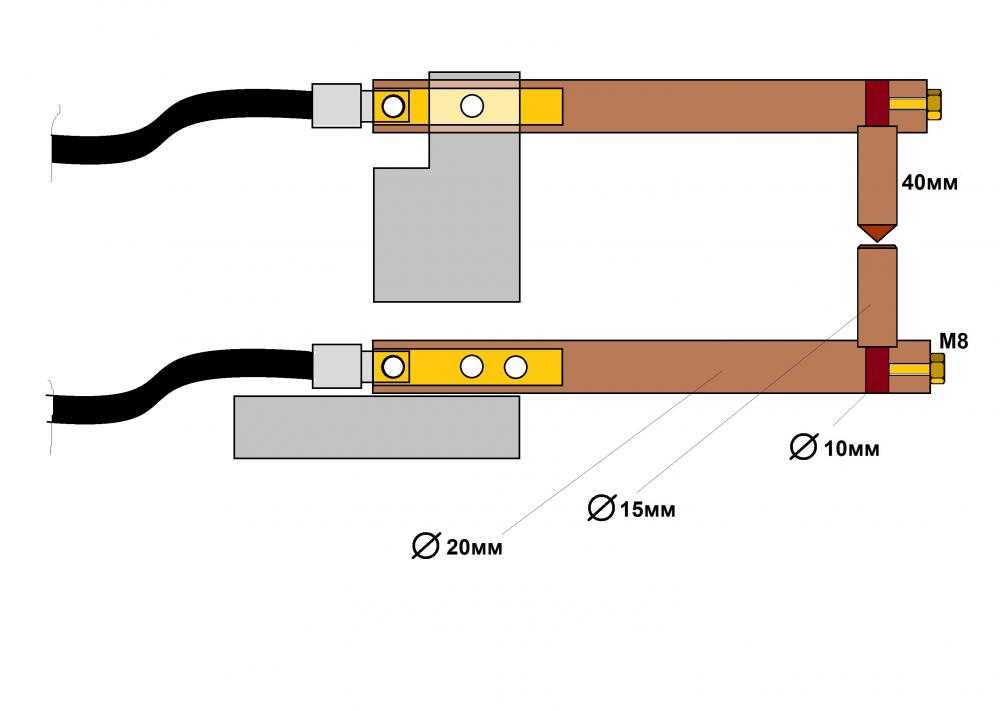

В качестве электродов для точечной сварки наиболее распространены медные электроды. Диаметр точки в месте контакта должен превышать толщину самой тонкой свариваемой заготовки в 2-3 раза.

Диаметр точки в месте контакта должен превышать толщину самой тонкой свариваемой заготовки в 2-3 раза.

Поверхность свариваемых заготовок перед сваркой должна быть тщательно очищена, чтобы окисные пленки и ржавчина не создали большое сопротивление для тока.

Конденсаторная точечная сварка своими руками может быть произведена только при условии сборки устройства, имеющего как минимум два блока: источник сварочного импульса и сварочный блок. Кроме того, необходимо предусмотреть возможность регулирования режимом сварки и защиту.

Вернуться к оглавлению

Простая конструкция для точечной сварки

Сварочные горелки для точечной сварки.

При сваривании тонких листов (до 0,5 мм) или при варке тонких элементов к любым деталям можно использовать упрощенную конструкцию сварочного аппарата. В нем подача сварочного импульса осуществляется через трансформатор. При этом один конец вторичной обмотки соединен непосредственно с массивной деталью, к которой приваривается тонкая деталь, а второй конец – к электроду. Другими словами, устройство предусматривает применение только одного (верхнего) электрода. Прижим его к тонкой детали производится вручную. Для крепления и удержания электрода можно, например, использовать стандартные зажимные клеммы для автомобильного аккумулятора (зажим типа «крокодил»).

Другими словами, устройство предусматривает применение только одного (верхнего) электрода. Прижим его к тонкой детали производится вручную. Для крепления и удержания электрода можно, например, использовать стандартные зажимные клеммы для автомобильного аккумулятора (зажим типа «крокодил»).

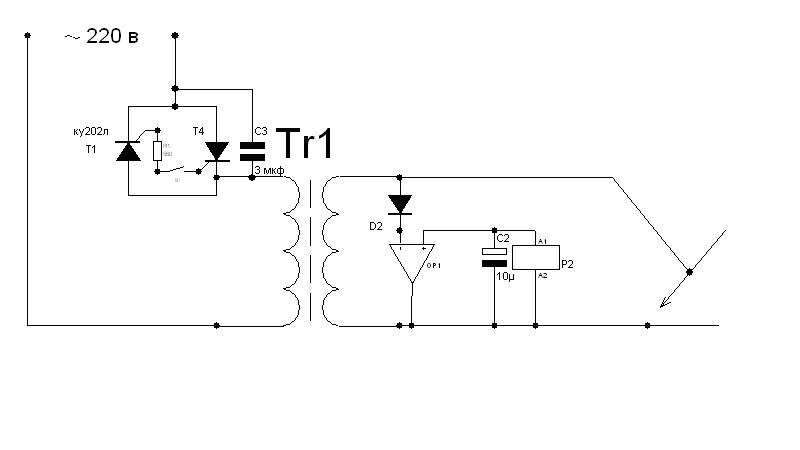

При изготовлении простого источника сварного тока (импульса) можно использовать следующую схему. Первичная обмотка трансформатора, питающего сварочный блок, подключена к электросети, причем одним концом через одну из диагоналей выпрямительного диодного моста. На другую диагональ этого моста подается сигнал с тиристора, управление которого производится при помощи пусковой кнопки.

Положение электрода при сварке.

Сварочный импульс накапливается в конденсаторе, который располагается в цепи тиристора и подключен к диагонали моста с выходом на первичную обмотку трансформатора. Зарядка конденсатора производится от вспомогательной цепи, включающей входной трансформатор и выпрямительный диодный мост.

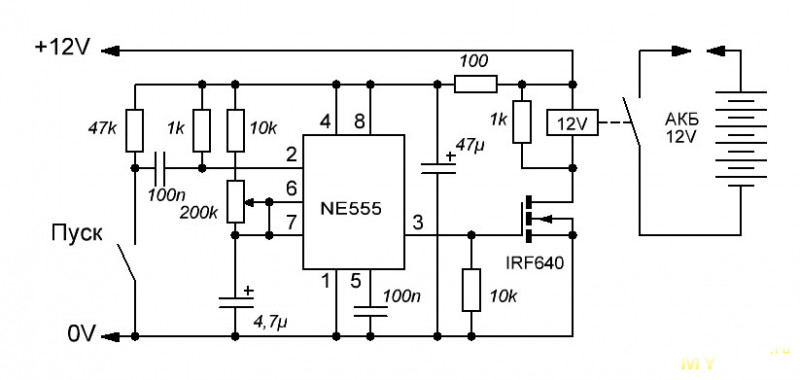

Работает источник в следующем порядке. Пока сварочный трансформатор отключен, идет зарядка конденсатора от вспомогательной сети. При нажатии пусковой кнопки (включении сварочного трансформатора) конденсатор отключается от вспомогательной сети и разряжается на первичную обмотку трансформатора через резистор. Разрядка конденсатора протекает через управляющий тиристор. Время длительности разряда изменяется с помощью регулирующего резистора. При выключении кнопки цепь разряда разрывается, а вспомогательная цепь включается, начинается цикл зарядки конденсатора.

Источником импульса является конденсатор емкостью 1000 мкФ или 2000 мкФ на напряжение до 25 В. Важным элементом схемы является трансформатор. Он может быть изготовлен на базе сердечника Ш 40 толщиной 70 мм. Первичная обмотка выполняется из провода ПЭВ-2 диаметром 0,8 мм. Количество витков – 300. Вторичная обмотка имеет 10 витков и выполняется из медной шины сечением 20 мм². Для управления можно использовать тиристор ПТЛ-50 или КУ202. В качестве входного трансформатора можно использовать любой трансформатор мощностью 10 Вт с напряжением на вторичной обмотке 15 В. При использовании рекомендованного источника, можно обеспечить импульс тока до 500 А с длительностью до 0,1 с.

В качестве входного трансформатора можно использовать любой трансформатор мощностью 10 Вт с напряжением на вторичной обмотке 15 В. При использовании рекомендованного источника, можно обеспечить импульс тока до 500 А с длительностью до 0,1 с.

Вернуться к оглавлению

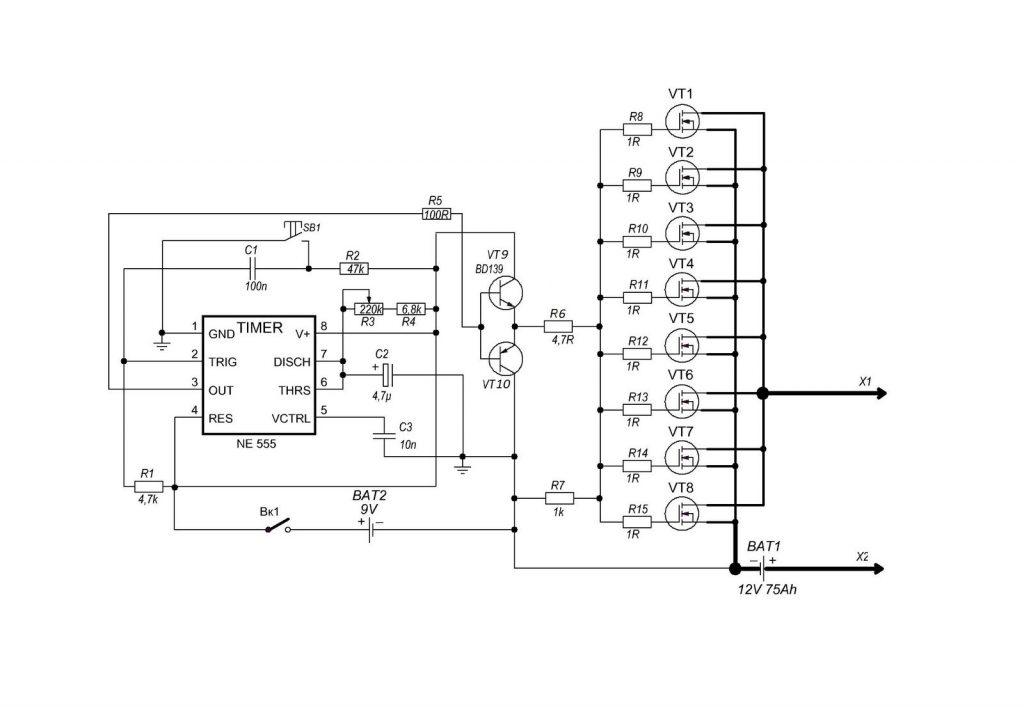

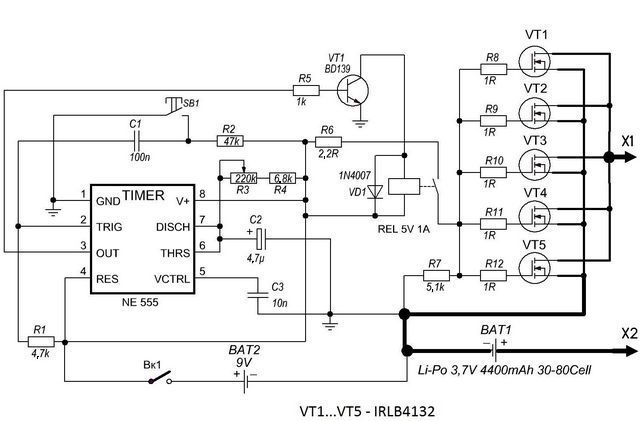

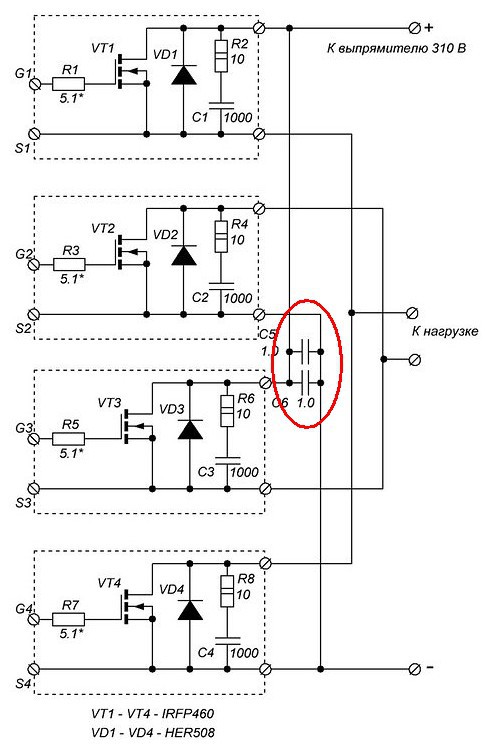

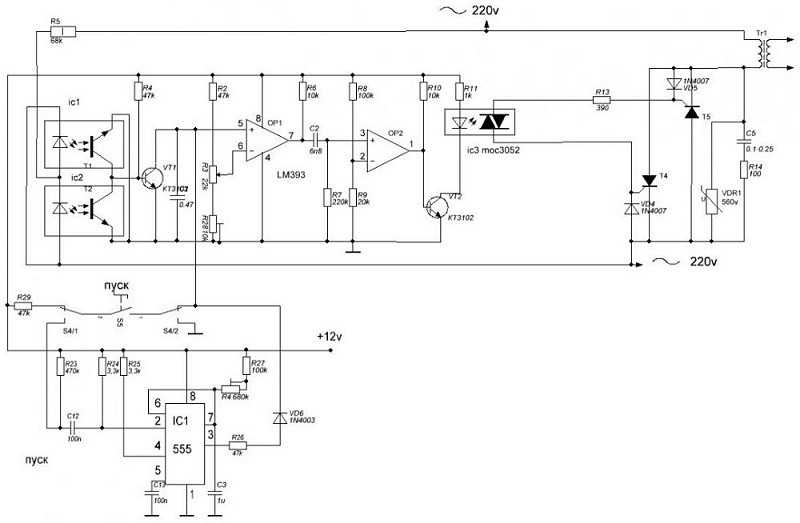

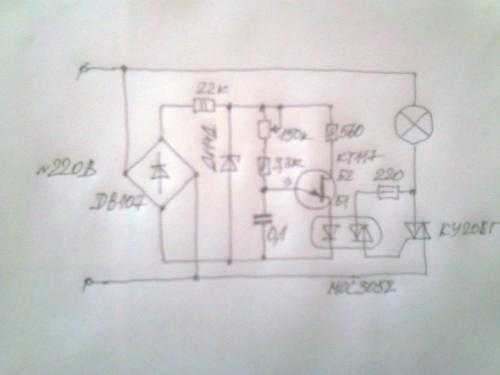

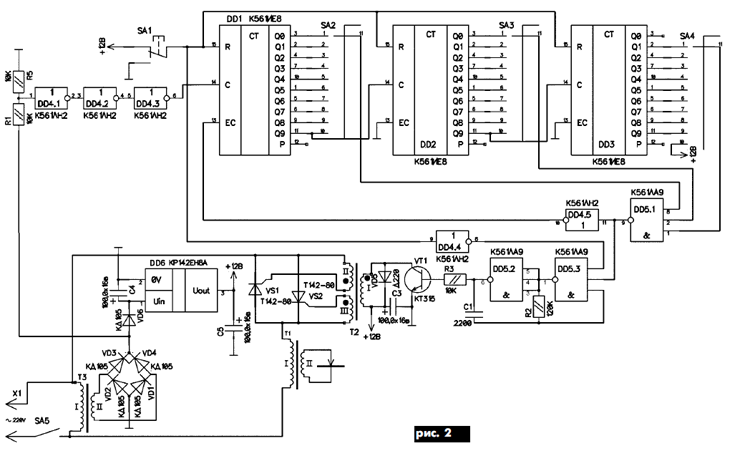

Аппарат с повышенной мощностью

Схема шовной сварки.

Для повышения мощности источника сварочного тока следует рекомендовать изменение конструкции, позволяющее сваривать листы толщиной до 1 мм или провод до 5 мм. Управление сигналом производится с помощью бесконтактного пускателя МТТ4К на ток 80 А и обратное напряжение до 800 В. В управляющий модуль включены два параллельно соединенные тиристора, два диода и резистор. Время срабатывания регулируется с помощью реле времени, включенном в цепь входного трансформатора.

Накопление энергии происходит в электролитических конденсаторах, собранных в батарею путем параллельного соединения. Конденсаторы, обычно в количестве 6 штук, выбираются следующего номинала: два конденсатора емкостью 47 мкФ, два – емкостью 100 мкФ, два – емкостью 470 мкФ, на рабочее напряжение не менее 50 В. В качестве реле времени можно использовать герконовое реле РЭС42, РЭС43 на напряжение до 20 В.

В качестве реле времени можно использовать герконовое реле РЭС42, РЭС43 на напряжение до 20 В.

Схема рельефной сварки.

Первичная обмотка сварочного трансформатора изготавливается из провода диаметром 1,5 мм, а вторичная из медной шины или провода сечением не менее 60 кв.мм. Количество витков во вторичной обмотке – 4-7. При этом обеспечивается ток в зоне сварки до 1500 А.

Работает аппарат следующим образом. При нажатии пусковой кнопки срабатывает реле, которое через управляющие контакты тиристоров включает сварочный трансформатор. После разрядки конденсаторов реле отключается. Точное регулирование длительности импульса осуществляется переменным резистором.

В связи с увеличением мощности, сварочный блок следует сделать более надежным. В нем используются два медных электрода. Достаточно часто в качестве электродов используются сварочные клещи, в которых обеспечивается давление до 20 кг/см². Диаметр контактных площадок подбирается самым минимальным.

Вернуться к оглавлению

Конструкции контактного блока

Сварочный блок представляет собой контактный блок, т. е. приспособление, позволяющее крепить и перемещать электроды. Самая простая конструкция предусматривает ручное удержание и сдавливание электродов. Более надежна система, предусматривающая стационарный нижний электрод и подвижный верхний электрод. В этом случае на любом основании закрепляется медный пруток небольшой длины (10-20 мм) диаметром не менее 8 мм. Верхний срез электрода закругляется. Верхний электрод из такого же прутка закрепляется на площадке, которая имеет возможность перемещаться свободно вверх или откидываться. Должны быть предусмотрены регулировочные винты, позволяющие создать дополнительное давление после контакта верхнего электрода с поверхностью заготовки. Основание блока и верхняя площадка должны быть надежно изолированы друг от друга до контакта электродов.

е. приспособление, позволяющее крепить и перемещать электроды. Самая простая конструкция предусматривает ручное удержание и сдавливание электродов. Более надежна система, предусматривающая стационарный нижний электрод и подвижный верхний электрод. В этом случае на любом основании закрепляется медный пруток небольшой длины (10-20 мм) диаметром не менее 8 мм. Верхний срез электрода закругляется. Верхний электрод из такого же прутка закрепляется на площадке, которая имеет возможность перемещаться свободно вверх или откидываться. Должны быть предусмотрены регулировочные винты, позволяющие создать дополнительное давление после контакта верхнего электрода с поверхностью заготовки. Основание блока и верхняя площадка должны быть надежно изолированы друг от друга до контакта электродов.

Вернуться к оглавлению

Проведение конденсаторной точечной сварки

Весь процесс конденсаторной точечной сварки своими руками можно разделить на несколько этапов. Сначала проводится подготовка поверхности свариваемых заготовок. Затем заготовки совмещаются в необходимом порядке, помещаются в пространство между электродами и сдавливаются ими. С помощью пусковой кнопки подается сварочный импульс. Через 1-2 мин после прекращения импульса электроды раздвигаются. Сваренная деталь снимается и устанавливается в другой точке.

Сначала проводится подготовка поверхности свариваемых заготовок. Затем заготовки совмещаются в необходимом порядке, помещаются в пространство между электродами и сдавливаются ими. С помощью пусковой кнопки подается сварочный импульс. Через 1-2 мин после прекращения импульса электроды раздвигаются. Сваренная деталь снимается и устанавливается в другой точке.

Промежуток между точками сварки зависит от толщины заготовки и обычно колеблется в интервале 15-60 мм.

Процесс сварки повторяется.

Чтобы произвести точечную сварку своими руками потребуется следующий дополнительный инструмент:

- тиски;

- ножовка;

- болгарка;

- круг наждачный;

- напильник;

- плоскогубцы;

- отвертка;

- ключи гаечные;

- шкурка наждачная;

- нож;

- тестер;

- молоток;

- зубило;

- штангенциркуль.

Конденсаторная сварка своими руками поможет соединить нетолстые листы из любого металла или приварить небольшие делали к любой металлической конструкции. Такая точечная сварка достаточно проста и доступна.

Сварочный аппарат для контактной сварки конденсаторного типа. Схема и описание конденсаторной сварки

Существует несколько способов бесшовного соединения металлических элементов, но среди всех особое место занимает именно конденсаторная сварка. Технология стала пользоваться популярностью примерно с 30-х годов прошлого столетия. Стыковка осуществляется за счет подачи электрического тока к нужному месту. Создается короткое замыкание, которое позволяет расплавить металл.

Преимущества и недостатки технологии

Самое интересное, что конденсаторная сварка может применяться не только в промышленных условиях, но и в быту. Она предполагает использование небольшого по размерам аппарата, который имеет заряд постоянного напряжения. Такой прибор может легко перемещаться по рабочей территории.

Такой прибор может легко перемещаться по рабочей территории.

Из достоинств технологии следует отметить:

- высокую производительность работ;

- долговечность используемого оборудования;

- возможность соединения различных металлов;

- низкий уровень тепловыделения;

- отсутствие дополнительных расходных материалов;

- точность соединения элементов.

Однако существуют ситуации, когда применить конденсаторной сварки для соединения деталей невозможно. Это в первую очередь связано с кратковременностью мощности самого процесса и ограничением по сечению совмещаемых элементов. Кроме того, импульсная нагрузка способна создавать различные помехи в сети.

Особенности и специфика применения

Сам процесс соединения заготовок предполагает контактное сваривание, для осуществления которого расходуется определенный запас энергии в специальных конденсаторах. Ее выделение происходит практически мгновенно (в течение 1 — 3 мс), благодаря чему уменьшается зона термического воздействия.

Достаточно удобно осуществлять конденсаторную сварку своими руками, так как процесс является экономичным. Применяемый аппарат можно подключить к обычной электрической сети. Для использования в промышленности существуют специальные устройства высокой мощности.

Особую популярность технология получила в цехах, предназначенных для ремонта кузовов транспортных средств. При проведении работ не прожигаются и не подвергаются деформации. Необходимость в осуществлении дополнительной рихтовки отпадает.

Основные требования к процессу

Чтобы конденсаторная сварка была выполнена на высоком качественном уровне, следует придерживаться некоторых условий.

- Давление контактных элементов на обрабатываемые детали непосредственно в момент импульса должно быть достаточным, чтобы обеспечить надежное соединение. Разжимание электродов следует производить с небольшой задержкой, добиваясь тем самым лучшего режима кристаллизации металлических деталей.

- Поверхность соединяемых заготовок должна быть очищена от загрязнений, чтобы пленки окиси и ржавчина не вызывали слишком большое сопротивление при воздействии электрического тока непосредственно на деталь.

При наличии посторонних частиц значительно снижается эффективность технологии.

При наличии посторонних частиц значительно снижается эффективность технологии. - В качестве электродов требуется использовать медные стержни. Диаметр точки в зоне контакта должен быть не менее чем в 2-3 раза больше толщины свариваемого элемента.

Технологические приемы

Существует три варианта воздействия на заготовки:

- Конденсаторная точечная сварка в основном применяется для соединения деталей с разным соотношением толщины. Она успешно используется в сфере электроники и приборостроения.

- Роликовая сварка представляет собой определенное количество точечных соединений, выполненных в виде сплошного шва. Электроды напоминают вращающиеся катушки.

- Ударная конденсаторная сварка позволяет создавать элементов с небольшим сечением. Перед столкновением заготовок образуется дуговой разряд, оплавляющий торцы. После соприкосновения деталей осуществляется сваривание.

Что касается классификации по применяемому оборудованию, то можно разделить технологию по наличию трансформатора. При его отсутствии упрощается конструкция основного прибора, а также происходит выделение основной массы тепла в зоне непосредственного контакта. Основным достоинством трансформаторной сварки является возможность обеспечения большим количеством энергии.

При его отсутствии упрощается конструкция основного прибора, а также происходит выделение основной массы тепла в зоне непосредственного контакта. Основным достоинством трансформаторной сварки является возможность обеспечения большим количеством энергии.

Конденсаторная точечная сварка своими руками: схема простейшего прибора

Для соединения тонких листов до 0,5 мм или мелких деталей можно применять незамысловатую конструкцию, изготовленную в бытовых условиях. В ней импульс подается через трансформатор. Один из концов вторичной обмотки подводится к массиву основной детали, а другой — к электроду.

При изготовлении такого устройства может применяться схема, при которой первичная обмотка подключается к электрической сети. Один из ее концов выводится через диагональ преобразователя в виде диодного моста. С другой стороны осуществляется подача сигнала непосредственно с тиристора, находящегося под управлением пусковой кнопки.

Импульс в данном случае вырабатывается при помощи конденсатора, имеющего емкость 1000 — 2000 мкФ. Для изготовления трансформатора может быть взят сердечник Ш-40, имеющий толщину 70 мм. Первичную обмотку из трехсот витков легко сделать из провода сечением 0,8 мм с маркировкой ПЭВ. Для управления подойдет тиристор с обозначением КУ200 или же ПТЛ-50. Вторичная обмотка с наличием десяти витков может быть изготовлена из медной шины.

Для изготовления трансформатора может быть взят сердечник Ш-40, имеющий толщину 70 мм. Первичную обмотку из трехсот витков легко сделать из провода сечением 0,8 мм с маркировкой ПЭВ. Для управления подойдет тиристор с обозначением КУ200 или же ПТЛ-50. Вторичная обмотка с наличием десяти витков может быть изготовлена из медной шины.

Более мощная конденсаторная сварка: схема и описание самодельного устройства

Для увеличения показателей мощности придется изменить конструкцию изготавливаемого устройства. При правильном подходе с его помощью можно будет соединять провода сечением до 5 мм, а также тонкие листы толщиной не более 1 мм. Для управления сигналом применяется бесконтактный пускатель с маркировкой МТТ4К, рассчитанный на электрический ток 80 А.

Обычно в управляющий блок включаются тиристоры, соединенные параллельно, диоды и резистор. Интервал срабатывания настраивается при помощи реле, находящегося в основной цепи входного трансформатора.

Энергия накаливается в электролитических конденсаторах, совмещенных в единую батарею посредством В таблице можно ознакомиться с необходимыми параметрами и количеством элементов.