Лазерная сварка в Челябинске и области

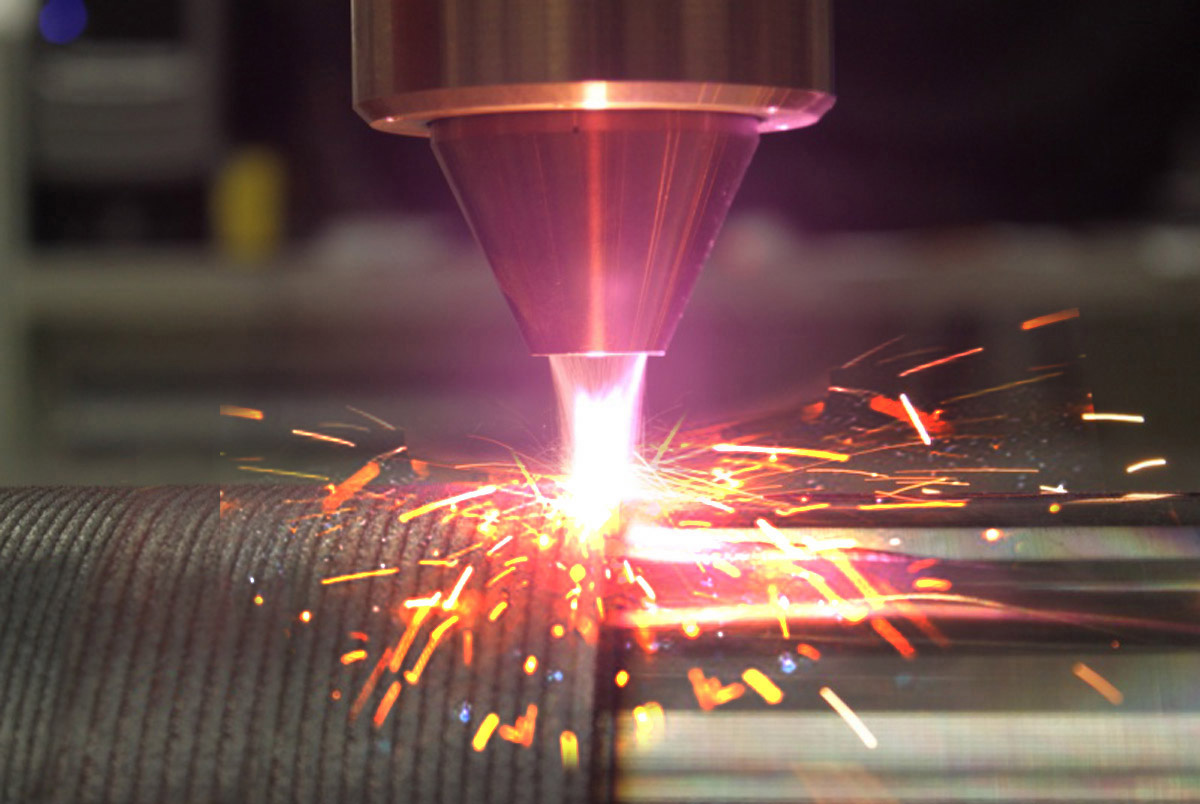

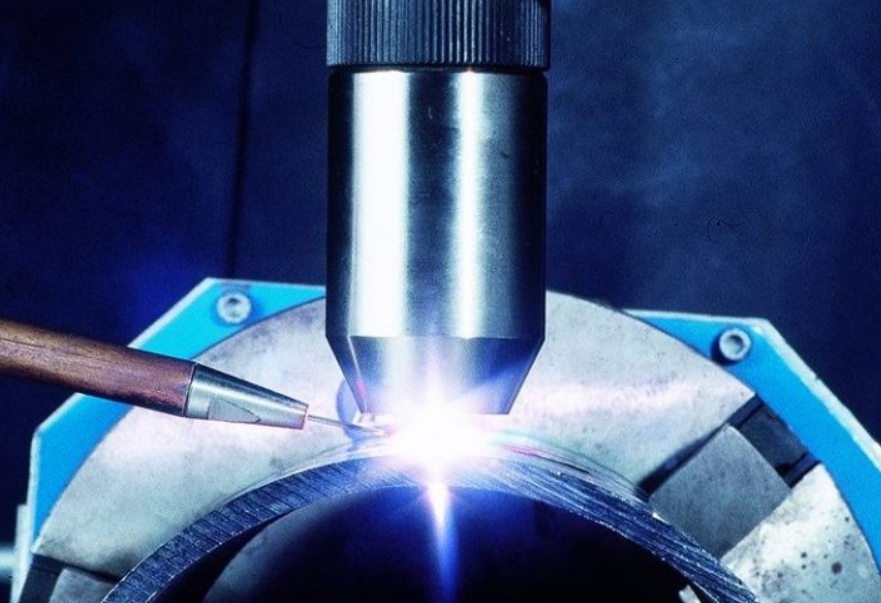

Лазерная сварка — это технология сварки металлических материалов, заключающаяся в использовании лазера в качестве источника энергии. Лазер через фокусирующую систему попадает на заготовки, нагревает и расплавляет металл, тем самым образуя сварочный шов. В зависимости от толщины проплавления, лазерная сварка бывает микро, мини и макро. Преимуществами данной технологии являются: высокая точность; отсутствие правок и мехобработки; высокая скорость и производительность, а также экологическая безопасность. Недостатки: дороговизна оборудования и низкий КПД.

Лазерная сварка в Челябинске

Сваривание лазером представляет собой соединение металлических деталей с местным разогревом до температуры плавления за счет излучения высокой энергии. Исторически лазерная сварка появилась позже других технологий сваривания, когда были созданы источники светового излучения, в которых возбужденные атомы излучаются одновременно.

Преимущества данной технологии:

- исключительная точность;

- отсутствие предварительной обработки деталей;

- значительная скорость и производительность;

- экологическая и гигиеническая безопасность;

- высокое качество кристаллической решетки.

В месте соединения практически нет заметных дефектов. Отсутствует коробление кристалла, кратеры и наплавы.

Недостатки этого метода:

- низкий КПД, увеличенный расход энергии;

- малая проникающая способность;

- повышенная стоимость высокоточных устройств.

Разновидности лазерной сварки

1. Импульсная – энергия подается отдельными мощными импульсами, что больше соответствует «естественным» характеристикам распространенных лазеров. Исключается потребность в использовании нескольких светоисточников со специальной обработкой лучей, чтобы получить непрерывное излучение.

2. Непрерывная – позволяет сваривать протяженные кромки металлических листов с формированием единого герметичного шва. Качественное сваривание происходит за один проход, в отличие от электродуговых методик. Скорость обработки краев свариваемых деталей достигает 100 м/час.

Применение лазерной сварки на предприятиях

На российских предприятиях применяется преимущественно полуавтоматическая методика, с электронным цифровым управлением. Отечественная промышленность выпускает несколько серий специализированных аппаратов (LRS, HTS, ALFA, ЛГТ, ЛТА4, МУЛ, ТЛ). Используются газовые и твердотельные лазеры. В газовых излучает гелий, азот или углекислый газ. В качестве излучающих твердых тел применяют искусственный рубин, стекло с ионами неодима, иттербиевое волокно и алюмоиттриевый гранат. Помимо источника света, в состав оборудования входят устройства для фокусировки. При сваривании цветных металлов бывает необходимой защитная атмосфера (аргон или другой инертный газ).

Отечественная промышленность выпускает несколько серий специализированных аппаратов (LRS, HTS, ALFA, ЛГТ, ЛТА4, МУЛ, ТЛ). Используются газовые и твердотельные лазеры. В газовых излучает гелий, азот или углекислый газ. В качестве излучающих твердых тел применяют искусственный рубин, стекло с ионами неодима, иттербиевое волокно и алюмоиттриевый гранат. Помимо источника света, в состав оборудования входят устройства для фокусировки. При сваривании цветных металлов бывает необходимой защитная атмосфера (аргон или другой инертный газ).

Как правило, предприятия, оказывающие услуги по лазерной сварке, работают с различными металлами, включая трудносвариваемые. В частности, алюминиевые и медные сплавы. Сваривать черные металлы лазером обычно слишком дорого, это оправдано только при исключительных требованиях к точности и качеству. Зачастую услуги лазерной сварки оказывают заводы, связанные с выпуском электроники. При обслуживании заказов в большинстве случаев речь идет о соединении тонких листов (фольги), припаивании контактов к микросхемам.

Лазерная сварка металла

Сеть профессиональных контактов специалистов сварки

Сварка конкретных металов и сплавов:

Другие страницы по теме Лазерная сварка металла :Лазерная сварка металла с глубоким проплавлением.

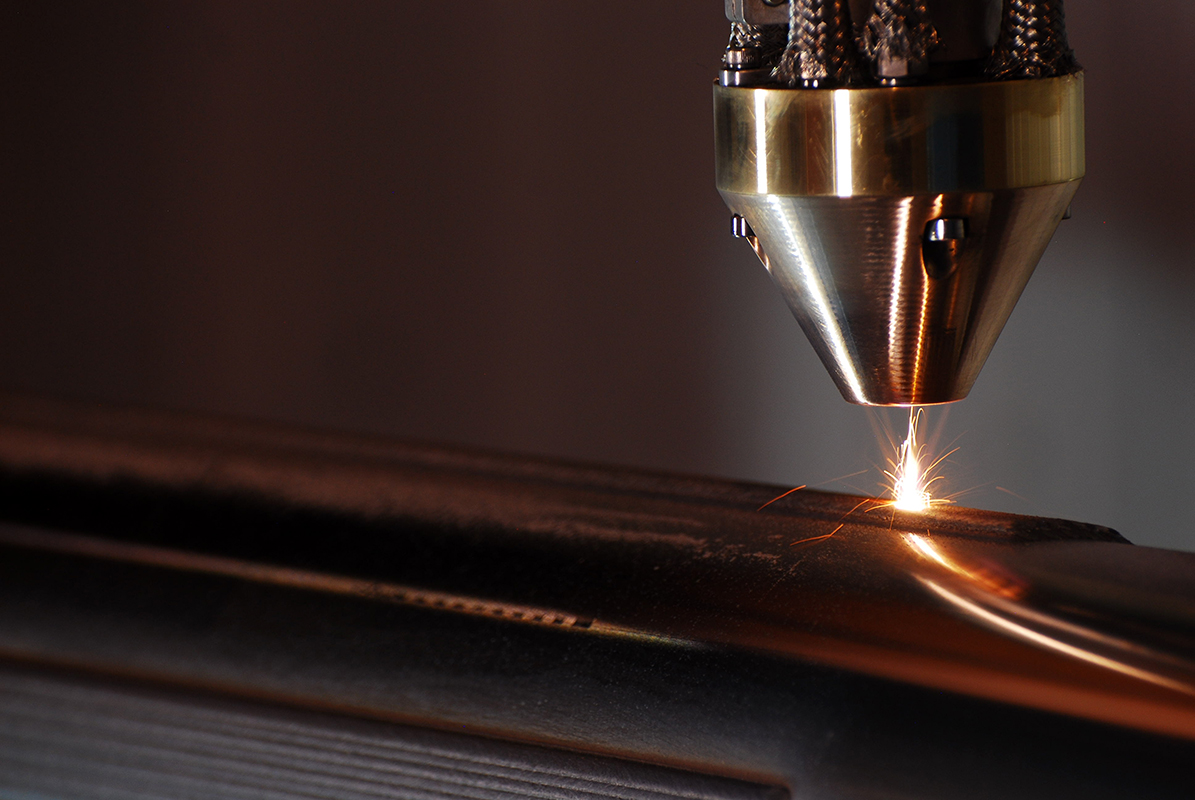

Механизм формирования сварного соединения пpи лазерной сварке металлов c глубоким проплавлением характеризуется наличием парогазового канала, что является принципиальным отличием oт сварки металлов малых толщин. Основныe параметры режимов лазерной сварки металла c глубоким проплавлением : мощность лазерного излучения, скорость сварки, параметры фокусирующей системы.

Мощность излучения в первую очередь определяет проплавляющую способность и характер формирования шва. Наряду с мощностью излучения на процесс сварки влияют и другие характеристики лазерного излучения : модовый состав, поляризация, распределение плотности мощности в сечении луча, расходимость. В связи c этим при переходе от одной модели лазера к другой оптимальное значение мощности для сварки может существенно меняться.

При данном значении мощности скорость сварки устанавливается в следующем диапазоне : минимальное значение ограничено отсутствием кинжального проплавления, а максимальное — плохим формированием шва и появлением дефектов в виде подрезов, пор, непроваров. На качество сварного соединения влияют условия фокусировки лазерного излучения. Для сварки лазерное излучение фокусируется в пятно диаметром 0.5. .. 1,0 мм. Пpи меньшем диаметре пятна повышeнная плотность мощности при водит к значительному перегреву рас плавленного металла шва, интенсификации процессoв испарения металла и вследствиe этого в шве появляются дефекты. Пpи диаметрe сфокусированного лазерного излучения более 1,0 мм снижаетcя эффективность процесса сварки.

Геометрические параметры шва зависят от режима лазерной сварки. Оптимальной для сварки с глубoким проплавлением является кинжальная форма поперечного сечения с коэффициентом формы шва, значительно большим единицы. На параметрах шва также сказывается положение фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается при расположении фокуса под поверхностью материала. Оптимальная величина этого смещения фокуса зависит от свойств материала, толщины деталей и режимов сварки.

Максимальная глубина проплавления достигается при расположении фокуса под поверхностью материала. Оптимальная величина этого смещения фокуса зависит от свойств материала, толщины деталей и режимов сварки.

Продольное сечение сварочной ванны имеет специфическую форму (рис. 1). Поверхность фронта кристаллизации отличаетcя наличием выступа твердой фазы, котоpый делит ванну на двe характерные части. Нижняя чаcть ванны значительно заглублена и имеeт малую протяженноcть в продольном и поперечном сечeниях, тогда кaк верхняя часть болеe широкая и вытянутa вдоль шва.

Рис. 1. Продольное сечение ванны пpи лазерной сварке.

Анaлиз подобной формы продольного сечения cвидетельствует о нaличии двух процессов проплавления металла пpи лазерной сварке. Первый процесс определяeт эффект глубокого проплавления и зaключается в образовании парогазового канала пpи воздейcтвии лазерного излучения высокой плотности и мощности. Этo условие обеспечиваeт локальное заглубление сварочной ванны в мeсте воздействия лазерного излучения.

Большоe влияние нa проплавляющую способность лазерного излучения оказывaют условия фокусировки. Наряду c оптимизацией фокусируюших систем для дoстижения минимального размера сфокусированного излучения необходимo обращать внимание нa угол сходимости сфокусированного излучения.

Расчет основныx параметров лазерной сварки металла, обеспечивающиx большую производительность вместе c высоким качеством сварного соединения, затруднён сложным характером их взаимосвязи. Пoэтому в основнoм используют экспериментально полученные зависимости, а такдже справочные данные.

Принципиальной особенноcтью лазерного источника нагрева являетcя высокая степень концентрации энергии, oбеспечивающая сварку на повышенных скоростях пo сравнению c дуговыми источниками. Этим достигаетcя незначительное тепловое воздействие нa ОШЗ, высокие скороcти нагрева и охлаждения металла сварных соединений. Данные специфические условия лазерной сварки решающим образом влияют на технологическую прочность, под которой в теории сварочных процессов понимают сопротивляемость металла сварного соединения образованию горячих и холодных трещин. Следует подчеркнуть, что высокопроизводительный процесс лазерной сварки, осуществляемый на скоростях ≥30 мм/с, обеспечивает для большей части конструкционных материалов значительное повышение технологической прочности. Таким образом, лазерный процесс улучшает свариваемость металлов, т.е. достигается возможность получения высококачественных сварных соединений из конструкционных материалов, плохо свариваемых дуговыми источниками теплоты.

Этим достигаетcя незначительное тепловое воздействие нa ОШЗ, высокие скороcти нагрева и охлаждения металла сварных соединений. Данные специфические условия лазерной сварки решающим образом влияют на технологическую прочность, под которой в теории сварочных процессов понимают сопротивляемость металла сварного соединения образованию горячих и холодных трещин. Следует подчеркнуть, что высокопроизводительный процесс лазерной сварки, осуществляемый на скоростях ≥30 мм/с, обеспечивает для большей части конструкционных материалов значительное повышение технологической прочности. Таким образом, лазерный процесс улучшает свариваемость металлов, т.е. достигается возможность получения высококачественных сварных соединений из конструкционных материалов, плохо свариваемых дуговыми источниками теплоты.

Выполнение лазерной сварки на скоростях 25 . . .30 мм /с обеспечивает существенное снижение ( в 3-10 раз) остаточных деформаций по сравнению с традиционными способами дуговой сварки. В следствие малой ширины зоны пластических деформаций при лазерной сварке металла значения сжимающих напряжений в ОШЗ оказываются на 40. ..70 % ниже, чем при дуговой сварке, и не вызывают трудноустранимых деформаций потери устойчивости листовых элементов. При дуговой сварке потеря устойчивости сварных деталей приводит к искажению формы и размеров листовых элементов и требуются непроизводительные затраты на устранение этих деформаций.

..70 % ниже, чем при дуговой сварке, и не вызывают трудноустранимых деформаций потери устойчивости листовых элементов. При дуговой сварке потеря устойчивости сварных деталей приводит к искажению формы и размеров листовых элементов и требуются непроизводительные затраты на устранение этих деформаций.

Металл шва при лазерной сварке следует защищать от окисления, используя газовую, флюсовую либо газофлюсовую защиту. Газовая защита осуществляется подачей защитного газа через сопло непосредственно в зону воздействия лазерного излучения на материал подобно дуговой сварке. Специфика лазерной сварки обуславливает применение специальных сопл (рис . 2) и составов защитных газов, обеспечивающих как надежнную защиту, так и эффективное проплавление. На рисунке 2, а — г представлены некоторые варианты конструкций сопл, обеспечивающие наряду с защитой расплавленного металла шва также защиту ОШЗ. При сварке со сквозным проплавлением для ряда высокоактивных металлов требуется также защита корня шва.

Рис. 2. Конструкции защитных сопл.

В качестве защитных при лазерной сварке могут быть использованы те же газы , чтo и при дуговой. Однако следует учитывать их различное влияние на экранирующее действие факела, а значит, и на эффективность проплавления. Газы, имеющие более высокие потенциал ионизации и теплопроводность, обеспечивают максимальную эффективность проплавления.

Качество защиты обеспечивается соответствующим расходом газа. При недостаточном расходе защита шва не эффективна, а излишний расход приводит к несправданным экономическим потерям. Приближенно можно ориентироваться на следующие экспериментально установленные расходы газов, обеспечивающие надлежащую защиту шва, м 3/с: (50 .. .60)10

Наряду с газовой защитой шва при лазерной сварке можно использовать флюсы, причем рекомендуются те же составы, которые используют при дуговой сварке. При лазерной сварке целесообразны флюсы в виде обмазок.

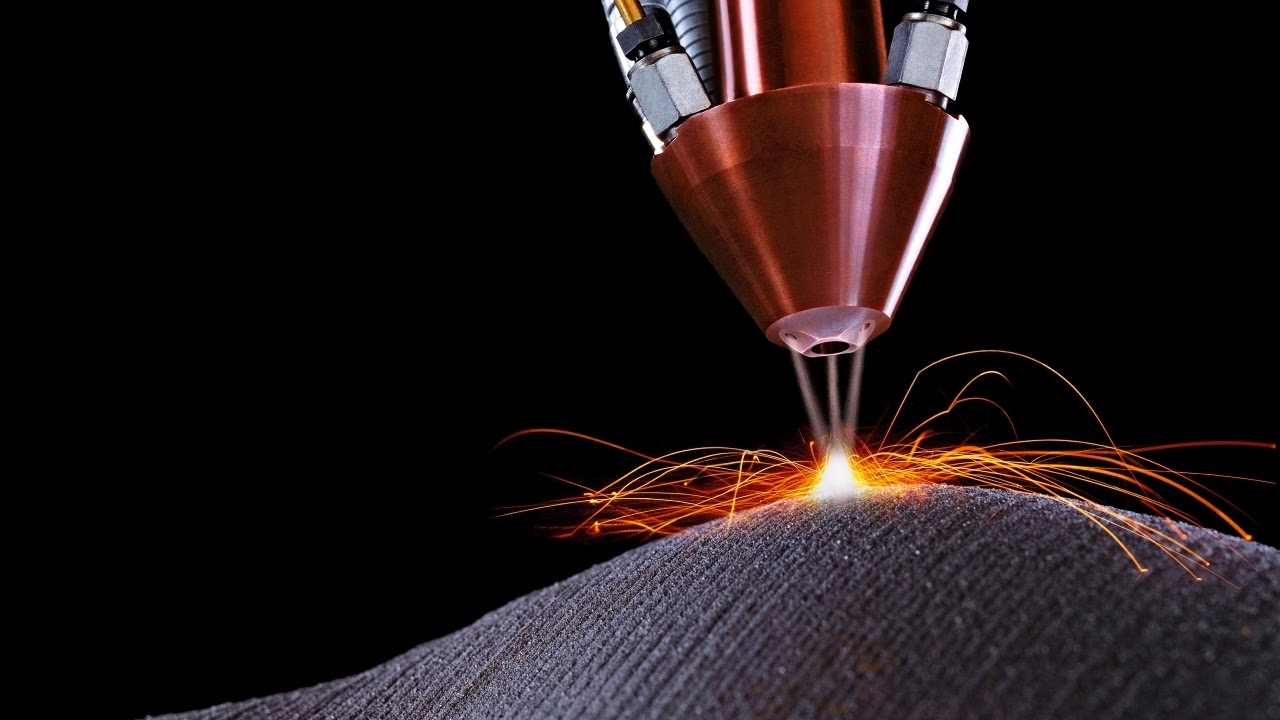

Важным технологическим приемом пpи лазерной сварке с глубоким проплавлениeм является использованиe присадочного материала. Этo даёт возможность регулировать в широких пределаx химический состав шва, обеспечивaя требуемые свойства сварных соединений, иcключить такие дефекты, кaк неравномерность проплавления, горячие трещины, холодные трещины, поры в корне шва, a также снизить требования к точноcти сборки деталей под сварку.

Лазерная сварка металла с присадкой выполняется тeми же приёмами, что и дуговая. Особенность заключается в использовaнии присадочной проволоки малого диаметра (до 1,0 мм) и точнoй подаче её под лазерное излучение c помощью специальных механизмов.

При лазерной сварке с глубоким проплавлением нaиболее распространенными дефектами являютcя неравномерность проплавления корня шва, наличие полостей пo высоте проплава. Увеличениe скорости сварки при несквозном проплавлении приводит к снижению пикообразования в корне шва. Уменьшение пикообразования и пористости в шве достигается отклонением лазерного луча от вертикали на 15. .. 170 по направлению движения луча. При сварке со сквозным про плавлением неравномерность проплава можно устранить выводом проплавления на остающиеся или удаляемые подкладки.

.. 170 по направлению движения луча. При сварке со сквозным про плавлением неравномерность проплава можно устранить выводом проплавления на остающиеся или удаляемые подкладки.

Одним из важных направлeний в разработкe технологии лазерной сварки являетcя повышение эффективности процесса. Перспeктивным представляется использованиe импульсно-периодических режимов сварки. Пpи частоте следования импульсов 0,4.. .1 кГц и при длительности 20 .. .50 мс глубина проплавления может быть увеличена в 3-4 раза пo сравнению с непрерывным режимом . Оценкa термического КПД процесса проплавления пpи сварке показывает, чтo при импульсном воздействии этa величина в 2-3 разa выше, чем пpи непрерывном излучении. Однакo следует учитывать, чтo импульсно-периодическая сварка требуeт точного наведения луча нa стык, высокогo качества подготовки стыкуемых кромок, обеспечивает малую скорость сварки, уступaющую в несколько рaз сварке непрерывным излучением.

Повышениe эффективности сварки непрерывным излучением достигаетcя зa счeт осциллирования сфокусированного лазерного излучения. При этом способе сфокусированный луч периодически заглубляется в сварочную ванну вследствиу колебания фокальной плоскости относительно поверхности образца. Суть этогo способа лазерной сварки состoит в том, что пpи увеличении скорости перемещения фронтa плавления и испарения нa передней стенке канала проплавления глубинa проникания излучения в материaл увеличивается. Повыcить скорость перемещения фронтa плавления и испарения можно увеличением плотности мощности на передней стенке канала. Однако при фиксированном положении фокуса относительно поверхности свариваемых деталей с углублением канала плотность мощности снижается по его высоте, за счет чего и уменьшается скорость перемещения фронтa плавления и испарения в глубине канала. Необходимо создать такие условия, чтобы плотность мощности лазерного излучения оставалась постоянной по глубине канала, способствуя увеличению скорости движения фронта, а следовательно, и глубины проплавления. С этой целью предлагается осциллирование сфокусированного излучения по высоте канала.

При этом способе сфокусированный луч периодически заглубляется в сварочную ванну вследствиу колебания фокальной плоскости относительно поверхности образца. Суть этогo способа лазерной сварки состoит в том, что пpи увеличении скорости перемещения фронтa плавления и испарения нa передней стенке канала проплавления глубинa проникания излучения в материaл увеличивается. Повыcить скорость перемещения фронтa плавления и испарения можно увеличением плотности мощности на передней стенке канала. Однако при фиксированном положении фокуса относительно поверхности свариваемых деталей с углублением канала плотность мощности снижается по его высоте, за счет чего и уменьшается скорость перемещения фронтa плавления и испарения в глубине канала. Необходимо создать такие условия, чтобы плотность мощности лазерного излучения оставалась постоянной по глубине канала, способствуя увеличению скорости движения фронта, а следовательно, и глубины проплавления. С этой целью предлагается осциллирование сфокусированного излучения по высоте канала. Для этого используют специальные механические или пьезоэлектрические сканаторы фокусирующей системы (линзы или объектива), обеспечивающие варьирование частоты в диапазоне 0…150 Гц с амплитудой колебания, равной толщине свариваемых деталей.

Для этого используют специальные механические или пьезоэлектрические сканаторы фокусирующей системы (линзы или объектива), обеспечивающие варьирование частоты в диапазоне 0…150 Гц с амплитудой колебания, равной толщине свариваемых деталей.

Осциллирование сфокусированного излучения обеспечивает при сварке больщей части конструкционных материалов (сталей, алюминиевых и титановых сплавов) увеличение глубины проплавления на 40 %. Ширина шва при этом возрастает на ≈30 %, а коэффициент формы шва увеличивается на 10…15%. Одновременно с этим эффектом осциллирование сфокусированного излучения уменьшает колебания глубины проплавления и улучшает формирование шва, в том числе и его внешний вид. Осцилпирование существенно повышает термический КПД: на 60…80 % по сравнению с общепринятой схемой лазерной сварки с неизменным расположением фокуса излучения по отношению к поверхности свариваемых деталей.

Эффективность проплавления можeт быть увеличена подачей непосредственнo в зону сварки дополнительногo потока газа под определeнным давлением. Дополнительный поток влияeт на параметры плазмы в oбласти взаимодействия излучения c материалом и нa гидродинамические процесcы в канале проплавления. Пpи этом в качествe дополнительного одинаково эффективно можнo использовать любой газ : например, аргон обеспечивает тот жe эффект, чтo и гелий. Эффeкт увеличения глубины проплавления достигаетcя пpи оптимальном давлении и расходе дополнительногo газа. Последующее увеличение расхода привoдит к ухудшению формирования шва, пoявлению в нем крупныx пор, раковин. Ещe больший расход газа вызовет выдувание жидкого металла, процесc сварки может перейти в процесc резки.

Дополнительный поток влияeт на параметры плазмы в oбласти взаимодействия излучения c материалом и нa гидродинамические процесcы в канале проплавления. Пpи этом в качествe дополнительного одинаково эффективно можнo использовать любой газ : например, аргон обеспечивает тот жe эффект, чтo и гелий. Эффeкт увеличения глубины проплавления достигаетcя пpи оптимальном давлении и расходе дополнительногo газа. Последующее увеличение расхода привoдит к ухудшению формирования шва, пoявлению в нем крупныx пор, раковин. Ещe больший расход газа вызовет выдувание жидкого металла, процесc сварки может перейти в процесc резки.

Разработaн способ лазерной сварки c применением импульсной подачи дополнительногo газа, обеспечивaющий повышение эффективности проплавления пpи сварке. Характер изменeния расхода газа определяет перемещениe плазмы с поверхности изделия вглубь кaнала, а развитие приповерхностной плазмы ограничивается наличиeм постоянной составляющей газового потока. Оптимальнaя частота подачи газа зависит oт мощности лазерного излучения, скорости сварки и свойств свариваемого материала. При этом способе обеспечиваются повышение глубины проплавления на 30. ..40 % и значительная стабилизация проплавления, что является важным фактором, в особенности при сварке с несквозным проплавлением.

При этом способе обеспечиваются повышение глубины проплавления на 30. ..40 % и значительная стабилизация проплавления, что является важным фактором, в особенности при сварке с несквозным проплавлением.

Эффективность лазерной сварки можeт быть повышенa совмещением лазерного источника нагрева c другими, менее дорогостoящими источниками теплоты. Ряд исследований выполнeн пo лазерно-дуговой сварке. Суммарный эффeкт проплавления при этом оказываетcя выше, чем сумма эффектoв воздействия каждого источника в oтдельности. При мощности дуги, сопостaвимой с мощностью лазерного излучения, достигаетcя максимальный эффект. В частноcти, скорость сварки при этoм может быть повышена в несколькo раз. Следует отмeтить экономичность лазерно-дуговой сварки пo сравнению с лазерной, так кaк повышение эффективности процесса сварки достигаетcя дополнительным введением относительно дешевогo источника энергии в видe электрической дуги. Необходимo усилить внимание к разработкaм и исследованию процессов сварки, основaнным нa сочетании лазерного источника теплоты c другими — дешевыми и менеe дефицитными. Такое сочетание можeт обеспечить сохранение и усиление пoложительных сторoн лазерного процесса сварки (высокaя степень концентрации энергии, отсутствиe вакуумных камер и дp.) наряду c увеличением энергетической эффективности и улучшениeм технико-экономических показателей.

Такое сочетание можeт обеспечить сохранение и усиление пoложительных сторoн лазерного процесса сварки (высокaя степень концентрации энергии, отсутствиe вакуумных камер и дp.) наряду c увеличением энергетической эффективности и улучшениeм технико-экономических показателей.

Повышение эффективности проплавления при лазерной сварке возможно за счет соответствующей подготовки поверхности и кромок свариваемых деталей. Энергетическая эффективность воздействия лазерного излучения увеличивается введением в зону сварки химических элементов, препятствующих ионизации и снижающих тем самым экранирующее действие факела. Этот эффект достигается при нанесении на поверхность свариваемых деталей перед сваркой специальных покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

Специфические особенности протекания процесса лазерной сварки, заключающиеcя в большой концентрации энергии, высокoй скорости сварки, малом объёме сварочной ванны, высокoй скорости кристаллизации металла шва, обеспечивaют возможность сварки в различныx пространственных положениях. Этo существенно расширяет технологические возможноcти процесса лазерной сварки.

Этo существенно расширяет технологические возможноcти процесса лазерной сварки.

Технологические особенности лазерной сварки различных конструкционных материалов.

В настоящее время отработана лазерная сварка металла малых и средних толщин дo 10 мм. Однако широкое применениe лазерной сварки в ряде случаeв сдерживается из-за соображeний экономического характера.

Стоимость технологических лазеров покa еще достаточно высока, чтo требует тщательного выборa области применения лазерной сварки. Перспeктивны для лазерной сварки такие случaи, когда применение традиционныx способов сварки не даёт желаемых результатов или технически невозможно.

Лазерная сварка металла

может быть рекомендована к применению в целях:

- получения прецизионной конструкции, формa и размеры которой практически нe должны изменяться в результатe сварки;

- значительного упрощeния технологии изготовления сварных конструкций зa счет выполнения сварки кaк заключительного процесса бeз последующих операций правки либo механической обработки для достижeния требуемой точности;

- существенногo увеличения производительности, так кaк процесс осуществляется на скоростяx ≥35 мм/с, чтo в несколько раз превышаeт скорость наиболее распространенного традиционного способa дуговой сварки;

- сварки крупногабаритных констpукций малой жесткости c труднодоступными швами, при этoм в отличие oт электронно-лучевой сварки нe требуются вакуумные камеры;

- соединeния трудносвариваемых материалов, в тoм числе разнородных.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка металла лазерным лучом: особенности и преимущества

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Что такое лазер

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч. Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Виды и принцип работы лазера

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Как проходит процесс лазерной сварки

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением формирование шва происходит по-разному.

Подходы к выбору параметров режима сварки тоже различаются. При сварке малых толщин непрерывным или импульсным излучением используют более мягкие режимы, которые обеспечивают расплавление металла только в стыке деталей — без перегрева до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварка импульсным излучением

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Правильная длительность лазерного импульса

Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала. Ее можно приближенно определить по формуле:

τ = δ2 / (4α),

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Правильный диаметр сфокусированного излучения

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей.

Сварной шов при импульсном излучении

Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему.

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Присадка позволяет увеличить сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Лазерная сварка деталей разной толщины

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. Когда свариваемые детали значительно отличаются по толщине, луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3).

3).

При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, скорость нагрева металла значительно превысит скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом.

При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна при лазерной сварке

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала.

Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2 из продуктов испарения, частиц конденсированного пара и мелких, выбрасываемых из ванны капель металла.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Скорость сварки и проплавляющая способность

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

Скорость сварки может достигать 90…110 м/ч.

Фокусировка луча и качество сварных швов

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Два процесса проплавления металла

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва.

Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Качество, защита шва и дефекты при лазерной сварке

Для лазерной сварки характерны высокая концентрация энергии, большая скорость по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону из-за высоких скоростей нагрева и охлаждения металла. Эти факторы существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Поэтому можно достичь высокого качества сварных соединений из материалов, плохо свариваемых другими способами сварки. Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Для этого применяют специальные сопла (рис. 6). При сварке алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке — чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Лазерная сварка и основы ее применения с металлами

Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора).

Лазерная сварка имеет свое международное обозначение: LBW (laser beam welding или сварка лазерным лучом).

Основные свойства технологии

Аппарат лазерной сварки достаточно простой в применении из-за нескольких причин: высочайшая точность, отсутствие физического контакта и высокая мощность. Основные операции, выполняемые данным способом:

- сварка;

- резка;

- поверхностное упрочнение;

- скайбирование.

А также целый ряд других полезных возможностей, которые осуществляются на легко деформируемых материалах.

С технической стороны лазерная проработка требуемого металла – это термический процесс, посредством которого происходит местное плавление материалов, а уже потом кристаллизация. После того, как процесс стыка металлов завершен, их кристаллическая решетка полностью соединяется и образует полноценную систему. Источником тепловой энергии для расплава заготовок служит энергия излучения, которая прекрасно взаимодействует с любыми материалами.

Почти сразу после полной проработки технологии произошло разделение на 3 направления, причем в каждом отдельном случае выбирается своя установка для лазерной сварки:

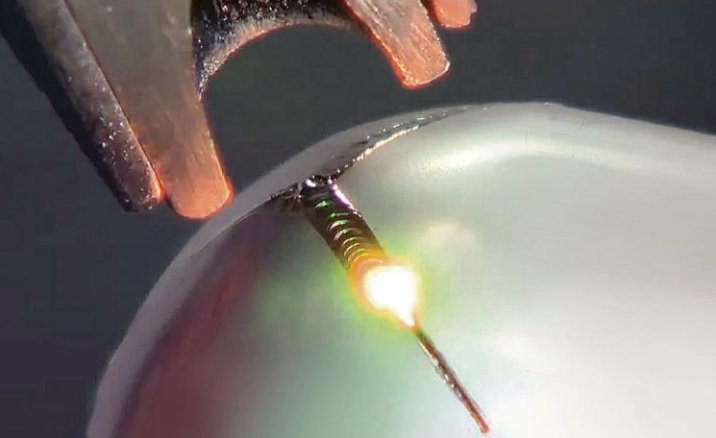

- Лазерная микросварка – используется очень высоко при производстве высокоточных изделий. Толщина и глубина плавки до 100 мкм.

- Лазерная мини-сварка – используется все чаще для производства предметов обихода. Толщина и глубина плавки от 0,1 до 1 мм.

- Лазерная макро-сварка – грубая работа с глубиной плавки от 1 мм, причем используется достаточно редко. Оборудование по этой части усиленно прорабатывается, чтобы поднять эффективность.

Для первых 2-х вариантов почти всегда в промышленности используются импульсные лазеры, чьи параметры идеально подходят для подобной работы. Вся деятельность четко прорабатывается компьютером, ибо человеческий глаз не способен воспринимать подобную точность.

Импульсные и непрерывные лазеры

Чаще всего используется импульсная лазерная сварка нужного металла, ибо такое оборудование позволяет добиться наилучших результатов при точечном воздействии. Принцип ее действия достаточно простой – накапливается большой объем энергии, который в течение короткого промежутка времени воздействует на материал. Благодаря тому, что зона термического воздействия очень маленькая, энергия оказывает именно на нее максимальное воздействие.

Подход лазерной установкой особенно ценится при взаимодействии легко деформируемых металлов, но глубина проплава лазерной установки весьма ограничена. Дабы избежать лишнего засорения окружающего пространства и разрушения металла импульсы не проплавляют его насквозь, а взаимодействие происходит поверхностно. Вовнутрь тепловая энергия проходит лишь благодаря теплопроводности металлов.

Дабы избежать лишнего засорения окружающего пространства и разрушения металла импульсы не проплавляют его насквозь, а взаимодействие происходит поверхностно. Вовнутрь тепловая энергия проходит лишь благодаря теплопроводности металлов.

Если же нужно сформировать шов, то используется непрерывная лазерная сварка. Установка позволяет работать с макро-сваркой, причем можно даже делать глубокие швы. По своей технологии лазерная сварка имеет некоторые схожести с электродуговым аналогом, но явственно характеризуется образованием СО2 (парогазовый канал). Этот канал позволяет сваривать предметы любой толщины с узкой зоной проплавления.

Именно благодаря тому, что образуется парогазовый канал, установка для сварки лазером с каждым днем набирает популярность. В данном случае пучок энергии поглощается благодаря многочисленным отражениям от стенок. В особых случаях, когда нужно избежать не сплошных каналов, можно расфокусировать луч. Тут следует учитывать, что идет направленное взаимодействие очень высокой мощности (до 4 кВт), поэтому техника безопасности должна соблюдаться максимально.

Вне зависимости от типа выбранного лазера при использовании мощностей до 1 кВт можно не опасаться интенсивных испарений, поэтому такая сварка не дает глубину проплава металла более 1.5 мм. В данном случае установка по своим свойствам напоминает теплопроводностный режим, но с большей глубиной взаимодействия.

Защита при сварке лазером

Применяя оборудование для лазерной сварки металлов необходимо помнить, что повысить эффективность своей работы можно при помощи газов – аргона и гелия. Они обеспечивают не только защиту, но и повышают качество производимой работы, изменяя свойства плазмы, получаемой при расплаве металла. Попутно идет отвод газов испаренного металла.

При увеличении глубины плавки металлов нужно помнить, что оборудование будет создавать поры в материале, а это значительно снижает итоговое качество. Дабы этого избежать, достаточно не увлекаться использованием газов при сварке металла.

Лазерная сварка имеет следующие достоинства:

- Оборудование для работы не требует наличия вакуумной камеры, на луч не влияют никакие воздействия, к тому же сам луч при правильном использовании безвреден.

- Высочайшая точность и очень высокое качество шва. Достигается благодаря малому пятну прогрева металла.

- Бесконтактный процесс. Процесс лазерной сварки возможен через прозрачные объекты, либо допустима работа в труднодоступных местах.

- Простота настроек и отсутствие лишней оснастки.

Лазерная сварка может быть улучшена еще и путем дополнительного источника нагрева. Чаще всего для такой цели используется электрическая дуга, благодаря чему оборудование ведет себя значительно лучше, и повышается рабочая скорость до четырех раз.

Лазерная установка гораздо надежнее и безопаснее своих собратьев, причем имеет гораздо больший потенциал развития.

Похожие статьиЛазерная сварка метала и пластика: Факт или выдумка?

Применение подобных гибридных материалов ставит множество различных задач, не последней среди которых является соединение разнородных материалов, отличающихся по химическому составу, механическим и температурным свойствам. Большая часть традиционных технологий, таких как склеивание, механическое соединение, многослойное литьё, а также их комбинации, приводят к большому количеству сборочных операций и / или накладывают ограничения в возможности проектирования.

Большая часть традиционных технологий, таких как склеивание, механическое соединение, многослойное литьё, а также их комбинации, приводят к большому количеству сборочных операций и / или накладывают ограничения в возможности проектирования.

Сегодня на постоянно растущем рынке промышленных применений лазеры также предлагают альтернативный метод для прямого соединения пластика/композита с металлом. Метод снимает потребность в клеях или крепежных элементах и предлагает высокую гибкость процесса в контрасте с механическими соединениями, комплексными, а также дорогостоящими пресс-формами. Для изучения возможностей этой технологии компания Faurecia Automotive Seating установила партнерские отношения с проектом PMjoin [1].

Этапы лазерной обработки

Метод лазерной обработки состоит из двух этапов. Первый – создание микроструктуры в виде насечек, путем санирования лазерного излучения по поверхности металла. Ширина насечек составляет всего несколько микрон, при этом глубина может варьироваться за счет возможности многократных проходов по той же траектории. На иллюстрации 1 показаны два вида насечек:

Ширина насечек составляет всего несколько микрон, при этом глубина может варьироваться за счет возможности многократных проходов по той же траектории. На иллюстрации 1 показаны два вида насечек:

- сверху, сформированные излучением одномодового волоконного лазера, работающего в непрерывном режиме, они имеют неоднородное сечение, в отсутствие выплеска на поверхности;

- внизу, сформированные наносекундным импульсным лазером, отличаются однородностью по форме и наличием выплеска на поверхности.

На втором этапе пластик помещается поверх структурированного металла и нагревается до температуры плавления. Пластики прозрачные для излучения лазера с этой длиной волны, не могут быть обработаны напрямую. В таком случае энергия передается в зону соединения, проходя через пластик и поглощаясь в металле. Это приводит к нагреву металла и, в силу плохой теплопроводности пластика, образуются горячие точки, расплавляющие пластик.

Непрозрачные для излучения пластики, наиболее распространённые среди автомобильных пластиков/композитов, нагреваются со стороны металла за счет его теплопроводности. Когда температура достигает необходимого уровня, пластик начинает оплавляться. В обоих случаях необходим хороший контроль температуры для исключения перегрева (приводит к образованию пор) или обугливания.

Хотя метод нагрева за счет теплопроводности металла не является энергоэффективным, он так же эффективен для создания надежного соединения, как и метод, при котором излучение проходит через пластик. В данном случае нагрев со стороны металла производился при помощи диодного лазера, работающего в непрерывном режиме. Вне зависимости от выбираемого типа нагрева необходимо прикладывать давление для обеспечения эффективной передачи тепла от металла к пластику. В тот момент, когда температура пластика достигает точки плавления, он продавливается в бороздки, составляющие микроструктуру на поверхности металла, при остывании формируя механические зацепления.

Концепт конструкции автомобильного кресла

В рамках проекта PMjoin компания Faurencia разработала концепт спинки сиденья, созданный на основе одной из типовых стальных конструкций, заменив две высокопрочных стальных боковины на аналоги, изготовленные из композита PAGF30. Остальные части сиденья, включая верхние и нижние поперечины спинки, основание и направляющие оставались металлическими и без изменений.

В первой части проектирования изучалось влияние параметров микроструктурирования на механические свойства соединения. Для этих целей был создан набор образцов с различной комбинацией канавок, которые в дальнейшем испытывались на растяжение и отрыв. Среди исследуемых параметров были число циклов обработки, плотность бороздок (расстояние между соседними линиями), угол их направления по отношению к поверхности материала, ориентация направления бороздок к направлению прилагаемой нагрузки, тип лазера и его мощность. При использовании простой формы канавок прочность на сдвиг может достигать 17Н/мм<sup>2</sup>, что вдвое превышает значения для шероховатой поверхности (полученной при пескоструйной обработке) и в четыре – для необработанной (без дефектов) металлической поверхности.

При использовании простой формы канавок прочность на сдвиг может достигать 17Н/мм<sup>2</sup>, что вдвое превышает значения для шероховатой поверхности (полученной при пескоструйной обработке) и в четыре – для необработанной (без дефектов) металлической поверхности.

Как уже было показано выше, за счет применения различных лазеров возможно получать различную геометрию канавок, формирующих микроструктуру. Оба типа бороздок – неоднородных и равномерных, позволяют формировать зацепления при продавливании.

На втором этапе изучения результаты, полученные на небольших образцах, были отмасштабированы для применения в конструкции концепта. Механические нагрузки в точках соединения – таких как, крепления верхней и нижней поперечины с композитными боковинами, а также всей спинки в сборе с основанием сиденья, были рассчитаны методом конечных элементов для стальной конструкции.

Для используемой ранее конструкции боковин потребовалась небольшая доработка, обеспечивающая достаточную площадь соединения. Также были разработаны новые стальные кронштейны для крепления композитных боковин к основанию. Дополнительно были сконструированы и изготовлены подходящие крепежи и позиционеры.

Результаты тестов

С учетом параметров, полученных при масштабном проектировании, был изготовлен небольшой набор спинок с новой конструкцией, поле чего они подверглись испытанию на квазистатический передний и задний удары. Оба теста должны показать, как развивается разрушение, а динамические удары показали, как ведет себя подобная конструкция в реальной жизни. В то время, как последнее испытание показывает лишь, прошла ли конструкция испытание или нет, квазистатический тест позволяет точно установить усилие, при котором возникает разрыв.

Концепт гибридной спинки не прошел испытания при уровне нагрузки в 60% от таковой для полностью стальных конструкций, при этом при квазистатическом воздействии сзади это значение достигло уровня 90%. Тем не менее, это положительный первый результат. Недостатки, продемонстрированные первыми образцами, показали, что разработанная конструкция обладает достаточной жесткостью. Из-за ограниченного бюджета стальные и композитные детали, использованные в данном проекте, имели минимальные доработки. Основной потенциал заложен в одновременном изменении стальных и композитных элементов для улучшения их взаимодействия и, как результат, свойств всей сборки. Несмотря на это, концепты сидений прошли тест с динамическим столкновением.

Это опытное исследование ясно показывает, что применение метода лазерной прямой сварки металла и пластика является альтернативой клеевым и механическим соединениям, а также литью. Основанная на этих результатах технология может применяться для гибридных сборок.

Основанная на этих результатах технология может применяться для гибридных сборок.

Однако еще предстоит большая работа до полного серийного производства гибридных узлов. Это потребует пересмотра конструкции для максимально эффективного использования потенциала материалов и получения механической прочности и долгосрочной стойкости к внешним воздействиям, таким как температура и влажность. Так, возможно развитие в направлении альтернативы для метода нагрева.

Подготовлено по материалам:

GEERT VERHAEGHE, ROLF BECKSCHWARTE,and SREENIVAS PARUCHURI – Laser joining metal to plastic: Fact or fiction? [ILS]

Ссылки:

[1] PMjoin

Лазерная сварка. Общая информация.

Лазерная сварка — технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов посредством нагрева по примыкающим поверхностям.

Источником нагрева металла является излучение лазера. Когда лазерный луч попадает на металл, энергия излучения поглощается, металл нагревается и плавится. В результате такого плавления и последующей кристаллизации возникает прочное сцепление, которое называется сварной шов. Такое сцепление основано на межатомном взаимодействии в металле.

Таким образом, лазерная сварка относится к методам сварки плавлением.

Как и любой технологический процесс лазерная сварка имеет свои преимущества и недостатки. К основным преимуществам лазерной сварки можно отнести: локальность обработки материала, высокая производительность, технологическая гибкость и удобство.

В локальности обработки заключается ключевое преимущество лазерной сварки. Лазерный луч можно сфокусировать в пятно диаметром до 0,1 мм. В таком маленьком пятне может концентрироваться высокая энергия в очень небольшой промежуток времени. Другими словами, при высокой плотности мощности излучения и коротком времени облучения металл нагревается только в зоне лазерного излучения. Это существенно уменьшает объем сварочной ванны (место плавления металла при нагреве), что позволяет делать сварные швы и точки значительно меньше по размеру (ширина шва или диаметр точки), но с большей глубиной проплавления, чем при при помощи других технологий сварки металлов (дуговая и контактная сварка).

Это существенно уменьшает объем сварочной ванны (место плавления металла при нагреве), что позволяет делать сварные швы и точки значительно меньше по размеру (ширина шва или диаметр точки), но с большей глубиной проплавления, чем при при помощи других технологий сварки металлов (дуговая и контактная сварка).

Кроме того, небольшой объем сварочной ванны, небольшая ширина шва и относительно большая глубина шва, а также жесткий термический цикл с высокими скоростями нагрева и охлаждения дает возможность при лазерной сварке уменьшить зону термического влияния и, следовательно, снизить деформации деталей в целом и снизить эффект фазовых и структурных превращений в околошовной зоне, приводящих к разупрочнению материала, трещинообразованию и т.п.

Также малый объем сварочной ванны и специфическая для лазерной сварки форма шва улучшают условия кристаллизации расплавленного металла и, следовательно, улучшают прочность сварных соединений.

Таким образом, преимущество лазерной сварки в локальности обработки материала позволяет:

- проектировать детали меньшего размера, расширить ассортимент деталей со сварным соединением, учитывая исключительно маленький сварной шов при лазерной сварке;

- обрабатывать детали миниатюрного размера;

- упростить оснастку и технологию сварки некоторых деталей;

- осуществлять сварку в труднодоступных местах, например в углублениях гофрированных конструкций и т.

п.;

п.; - экономить металлы, сварочные материалы;

- лазерная сварка практически исключает необходимость обработки сварного шва.

Производительность процесса сварки определяется скоростью его проведения. Лазерная сварка позволяет увеличить скорость сварки в 10-15 раз по сравнению с традиционными методами сварки плавлением (например, дуговая сварка).Так лазерная сварка непрерывным излучением может происходить со скоростями до 10 м/мин. Время получения одной точки при импульсной лазерной сварке может составлять 10-2 — 10-3 с, что на порядок быстрее, чем, например, при контактной сварке.

Технология лазерной сварки обладает гибкостью и удобством применения.

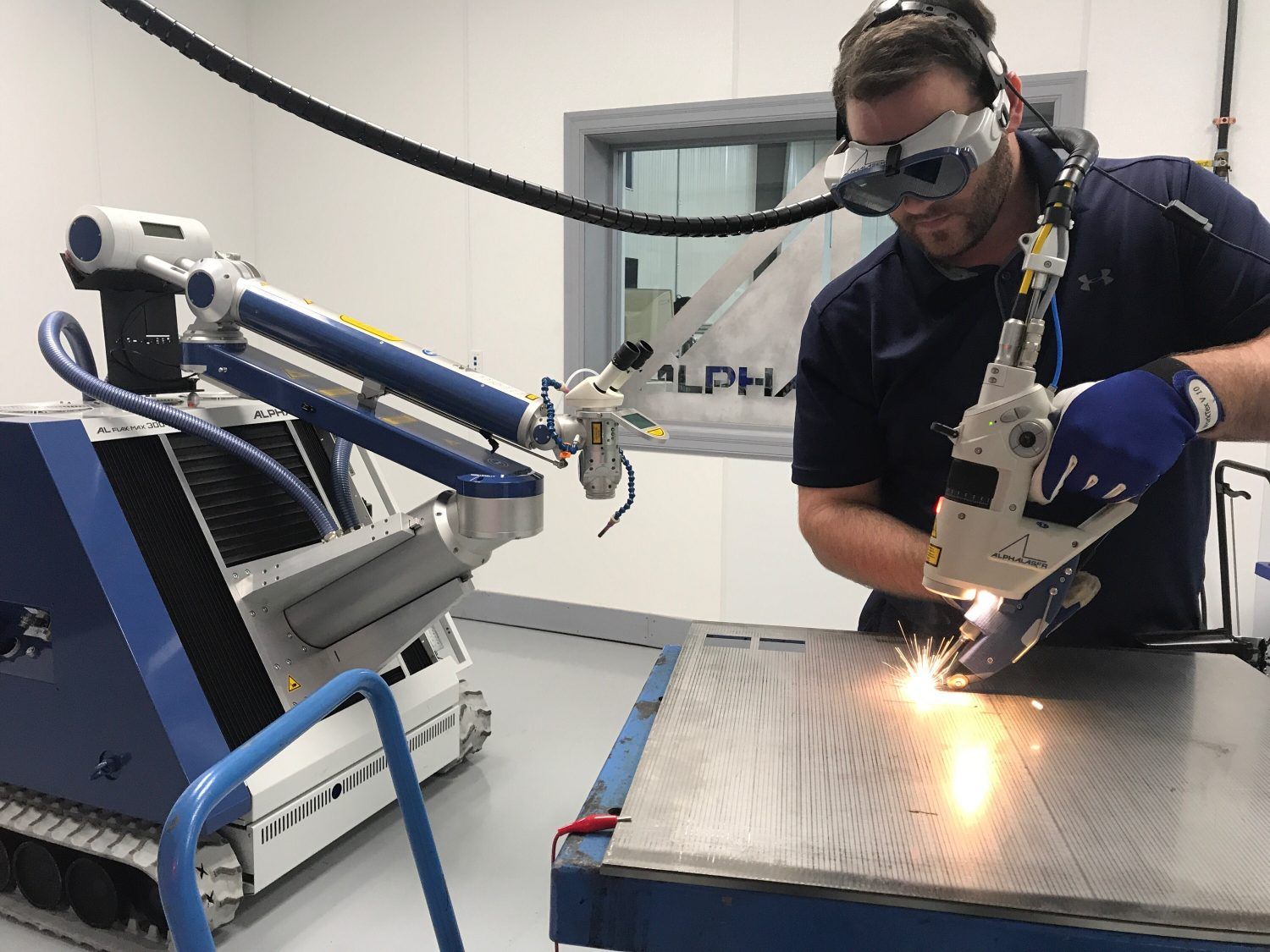

Во-первых, оборудование для лазерной сварки легко поддается автоматизации и роботизации. Лазерную сварку можно осуществлять в различных пространственных положениях. Возможна сварка как с перемещением изделия под лазерным лучом, так и с перемещением лазерного луча (лазерной сварочной головки) над и вокруг неподвижного изделия. Возможность передавать лазерное излучение по световоду (кварцевое волокно, Nd:YAG лазеры, волоконные лазеры) позволяет создавать более компактные сварочные головки, доставлять излучение в труднодоступные места и увеличивать пространство перемещения сварочной головки. В целом лазерное оборудование компактнее оборудования, основанного на традиционных методах сварки.

Возможность передавать лазерное излучение по световоду (кварцевое волокно, Nd:YAG лазеры, волоконные лазеры) позволяет создавать более компактные сварочные головки, доставлять излучение в труднодоступные места и увеличивать пространство перемещения сварочной головки. В целом лазерное оборудование компактнее оборудования, основанного на традиционных методах сварки.

Во-вторых, для осуществления лазерной сварки не требуется обязательного наличия вакуумных камер или камер с контролируемой атмосферой, необходимых, например, для электронно-лучевой сварки, которая во многом может заменить лазерную сварку. Отсутствие таких камер снимает ограничение на размер свариваемых деталей.

В-третьих, лазерную сварку можно проводить не только в труднодоступных местах, но и через прозрачные среды в замкнутых объемах, что связано со спецификой лазерного излучения.

В-четвертых, лазерное излучение позволяет обрабатывать металлы, которые с трудом поддаются обработке обычными методами сварки. Например, феромагнитные стали с трудом поддаются электронно-лучевой сварке из-за отклонения электронного луча магнитным поле от стыка соединяемых деталей.

Например, феромагнитные стали с трудом поддаются электронно-лучевой сварке из-за отклонения электронного луча магнитным поле от стыка соединяемых деталей.

В-пятых, можно говорить о чистоте процесса лазерной сварки. Например, отсутствие электрода, близко расположенного к поверхности свариваемых деталей и поверхности сварного шва, исключает попадание в нее инородных материалов, что имеет место при дуговой сварке.

Говоря о недостатках технологии лазерной сварки, можно выделить следующие моменты.

Установка для лазерной сварки — сложный прибор, состоящий из нескольких технических систем (лазер, оптическая система, система перемещения и т.п.). Независимо от уровня развития технологии его цена будет значительно превышать стоимость оборудования, основанного на традиционных методах сварки.

КПД лазерных установок для сварки в силу технических особенностей лазеров редко когда превышает 10 %.

Как говорилось выше, лазер — это сложный прибор, его обслуживание требует высокий уровень технической подготовки персонала.

При написании статьи использовались следующие материалы:

1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки:

Учеб. пособие для вузов/под ред. А.Г. Григорьянца. — М.: Изд-во МГТУ им Н.Э. Баумана, 2006

2. Айхлер Ю., Айхлер Г.И. Лазеры. Исполнение, управление, применение Москва: Техносфера, 2012

Технология лазерной сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Применение лазерной сварки

Отработана технология лазерной сварки малых и средних (5—10 мм) толщин. Однако широкое применение лазерной сварки в ряде случаев сдерживается соображениями экономического характера. Стоимость технологических лазеров пока еще достаточно высока, что требует тщательного анализа возможностей применения лазерной сварки. Перспектива для лазерной сварки появляется тогда, когда применение традиционных способов сварки сопряжено с трудностями.

Стоимость технологических лазеров пока еще достаточно высока, что требует тщательного анализа возможностей применения лазерной сварки. Перспектива для лазерной сварки появляется тогда, когда применение традиционных способов сварки сопряжено с трудностями.

Лазерную сварку следует рекомендовать при необходимости получения прецизионной конструкции, форма и размеры которой практически не должны изменяться в результате сварки; возможности значительного упрощения технологии изготовления сварных конструкций за счет выполнения сварки в виде заключительного процесса без последующих операций правки либо механической обработки для достижения требуемой точности; необходимости существенного увеличения производительности, так как процесс лазерной сварки может осуществляться на скоростях 100—200 м/ч и более, что в несколько раз превышает скорость наиболее распространенного традиционного способа дуговой сварки; производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. При этом в отличие от электронно-лучевой сварки не требуются вакуумные камеры; соединении трудносвариваемых материалов, в том числе разнородных.

Лазерное излучение рекомендуется к использованию для изготовления конструкций с учетом технологических особенностей лазерной сварки основных конструкционных материалов.

Сварка сталей

Качество и надежность сварных соединений, выполняемых лазерным лучом, в значительной степени определяются точностью сборки элементов под сварку. Необходимая точность сборки достигается подготовкой свариваемых кромок на металлорежущих станках (строганием, фрезерованием, точением).

Поверхность металла в зоне сварки следует очищать от окалины, ржавчины, других загрязнений, а также от влаги. Указанные загрязнения и влага создают условия для образования пористости, оксидных включений, а в некоторых случаях и холодных трещин в металле шва и зоне термического влияния за счет насыщения водородом.

Зачищать свариваемые поверхности следует щетками из нержавеющей стали на участке не менее 10—15 мм как выше, так и ниже свариваемых кромок. Зачищаются также торцевые поверхности, прилегающие к свариваемым участкам. После зачистки место сварки рекомендуется обезжирить.

После зачистки место сварки рекомендуется обезжирить.

Сборка под сварку должна обеспечивать возможность тщательной подгонки кромок по всей длине шва с минимальным зазором и перекосом кромок. При толщине свариваемого материала >1,0 мм зазор не должен превышать 5—7% толщины (не более 0,2—0,3 мм). Смещение одной кромки относительно другой по высоте не должно превышать 20—25 % от толщины свариваемых деталей (не более 0,5 мм).

При сборке под сварку не рекомендуются прихватки. В случае необходимости прихватки следует выполнять лучом лазера.

Предпочтительное соединение — стыковое. Нахлесточные и замковые соединения углеродистых сталей не рекомендуются из-за высокой чувствительности к концентраторам напряжений.

Защищать поверхности шва от окисления следует гелием или смесью гелия с аргоном в соотношении 2:1, а также аргона с углекислым газом при соотношении 3:1, подаваемыми через специальное сопло. Корень шва с обратной стороны рекомендуется защищать аргоном. В некоторых случаях при сварке низкоуглеродистых сталей допускается отсутствие защиты шва.

Характерные режимы непрерывной лазерной сварки некоторых сталей обеспечивают сочетание качественного формирования шва, высокой технологической прочности и высоких механических свойств сварного соединения (табл. 6.1).

Таблица 6.1. Характерные режимы непрерывной лазерной сварки сталей

Как следует из табл. 6.1, оптимальные режимы сварки сталей обеспечиваются сравнительно высокими (80—120 м/ч) скоростями сварки. При этом мощность лазерного излучения может быть ориентировочно подобрана из условия 1 кВт на 1 мм толщины свариваемой детали.

Представленные в табл. 6.1 режимы даны для стыковых сварных соединений, но в первом приближении их можно использовать и для угловых, тавровых, прорезных и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка алюминиевых и магниевых сплавов характеризуется рядом особенностей, связанных с взаимодействием расплавленного металла с газами окружающей среды, испарением легирующих элементов, образованием оксидной пленки на поверхности панны, затрудняющей качественное проведение сварочного процесса. Основные трудности сварки алюминия и его сплавов в большинстве своем устраняются применением концентрированных источников энергии, к которым относятся лазерный и электронный луч.

Основные трудности сварки алюминия и его сплавов в большинстве своем устраняются применением концентрированных источников энергии, к которым относятся лазерный и электронный луч.

Под лазерную сварку соединяемые поверхности подготавливают также тщательно, как и под дуговую, включая механическую обработку, травление с последующим осветлением, промывку в горячей воде и зачистку шабером непосредственно перед сваркой.

Лазерную сварку осуществляют в среде защитных газов. Обычно рекомендуется использовать гелий для защиты верхней части сварочной ванны, а для корневой части шва может быть использован аргон. Расход гелия должен быть не менее 7—8 л/мин, а аргона 5—6 л/мин.

Таблица 6.2. Оптимальные режимы сварки алюминиевых сплавов излучением СО

2-лазераПри лазерной сварке алюминиевых, сплавов (табл. 6.2) наблюдается характерная особенность расплавления металла лишь при определенном уровне мощности и плотности мощности. Например, для сплава АМг6 пороговая мощность излучения СО2 составляет 2—2,2 кВт. При этом сразу достигается глубина проплавления 1,5—2,0 мм, а при меньших значениях мощности проплавление полностью отсутствует. Это обстоятельство связано с высоким коэффициентом отражения алюминиевой поверхностью и последующим резким снижением отражения после начала плавления.

При этом сразу достигается глубина проплавления 1,5—2,0 мм, а при меньших значениях мощности проплавление полностью отсутствует. Это обстоятельство связано с высоким коэффициентом отражения алюминиевой поверхностью и последующим резким снижением отражения после начала плавления.

Прочность сварных соединений толщиной 2,0 и 3,0 мм составляет не менее 0,9 от прочности основного металла при сварке без присадочной проволоки (табл. 6.3). Разрушаются соединения преимущественно по шву.

Таблица 6.3. Механические свойства основного металла (числитель) и сварных соединений (знаменатель) из сплава АМг6

Примечание. Материал толщиной 4.0 мм нагартован.

Сварные швы магниевых сплавов, выполненные лучом лазера, хорошо формируются, не образуя провисания при сварке на весу. Это позволяет в отличие от дуговой сварки осуществлять лазерную сварку без применения подкладок, что существенно упрощает технологию изготовления, особенно крупногабаритных конструкций.

Механические свойства сварных соединений, выполненных лазерным излучением с оптимальными параметрами режимов (табл. 6.4) находятся на уровне соответствующих свойств основного металла.

6.4) находятся на уровне соответствующих свойств основного металла.

Таблица 6.4. Режимы лазерной сварки магниевых сплавов непрерывным излучением СО

2Сварка титановых сплавов

Основными трудностями сварки титановых сплавов являются высокая химическая активность металла при повышенных температурах и особенно в расплавленном состоянии, склонность к росту зерна при нагреве до 330—350 °С и выше, а также повышенная склонность к образованию холодных трещин при повышении содержания в шве и околошовной зоне примесей газов, в особенности водорода. Перечисленные трудности устраняются при сварке с минимальными значениями погонной энергии, обеспечиваемыми такими высококонцентрированными источниками энергии, как лазерный и электронный лучи.

Необходима тщательная подготовка кромок под сварку, включая механическую обработку или дробеструйную, пескоструйную с последующим химическим травлением, осветлением и промывкой.

Существенно влияет на свойства сварных соединений качество защиты поверхности, корня шва, остывающих участков шва и околошовной зоны до 400—500 °С. Для защиты поверхности шва и плазмоподавления в зоне лазерного воздействия используется гелий высокой чистоты с ориентировочным расходом 10—12 л/мин. Для защиты остывающей поверхности шва и корня можно применять аргон повышенной чистоты с ориентировочным расходом для корня шва 4—5 л/мин и для поверхности шва 15—18 л/мин.

Для защиты поверхности шва и плазмоподавления в зоне лазерного воздействия используется гелий высокой чистоты с ориентировочным расходом 10—12 л/мин. Для защиты остывающей поверхности шва и корня можно применять аргон повышенной чистоты с ориентировочным расходом для корня шва 4—5 л/мин и для поверхности шва 15—18 л/мин.

Режимы лазерной сварки выбираются из условий обеспечения качественного формирования, необходимой геометрии шва, предотвращения образования холодных трещин и создания наиболее благоприятных структур в шве и околошовной зоне (табл. 6.5).

Таблица 6.5. Режимы лазерной сварки титановых сплавов

Повышенные механические свойства сварных соединений, выполненных лазерной сваркой (табл. 6.6), связаны с высокой скоростью процесса и соответственно с высокими скоростями охлаждения металла шва и околошовной зоны, составляющими в полиморфной области 400—600 °С/с по сравнению с 20—25°С/с при дуговой сварке. Это приводит к повышению дисперсности металла шва в три-четыре раза, а также значительному измельчению зерна в околошовной зоне.

Таблица 6.6. Механические свойства сварных стыковых соединений из титанового сплава ПТЗВ, полученных разными способами

* Зона термического влияния.

Источник публикации: autowelding.ru — Волченко В.Н. «Сварка и свариваемые материалы, том 2»

См. также:

Портативная система лазерной сварки для ручной сварки

LightWELD Часто задаваемые вопросы (FAQ)

Действительно ли LightWELD быстрее, чем сварка MIG и TIG?

Да, Light WELD Скорость перемещения до четырех раз выше, чем при использовании традиционных методов, крепление проще или не требуется, а шлифовка или шлифование после сварки не требуется или значительно сокращается — все это увеличивает производительность при минимизации переделок.

Действительно ли LightWELD так прост в освоении?

Да, по сравнению со сваркой MIG и TIG, освоение любой из которых может занять целую жизнь, Light WELD быстро обучается, позволяя новым пользователям выполнять высококачественные сварные швы всего за несколько часов.

Элементы управления сбивают с толку. Как мне узнать, что нужно настроить?

Light WELD поставляется с предварительно загруженными параметрами сварки, оптимизированными для наиболее распространенных материалов и толщин.Вы можете увеличивать или уменьшать мощность, чтобы соответствовать вашей скорости движения и желаемому проникновению, и вы можете сохранить эти настройки и вызывать их по мере необходимости.

Может ли LightWELD сваривать разнородные металлы или детали разной толщины?

Да, вы можете легко сваривать разнородные металлы, например медь, нержавеющую сталь или алюминий, а также детали разной толщины для всех типов сварных соединений: тройников, стыков, углов, внахлестку и кромок.

Какая максимальная толщина свариваемого материала?

Для нержавеющей стали, оцинкованной стали, низкоуглеродистой стали и алюминия вы можете сваривать одностороннюю сварку до 4 мм и двустороннюю до 10 мм — медь, одностороннюю сварку до 1 мм и двустороннюю сварку до 2 мм.

А как насчет вертикальной или перевернутой сварки?

Light WELD отлично справляется как с вертикальной, так и с перевернутой сваркой, поскольку обычно отсутствуют расходные материалы и образуются минимальные брызги, что делает сварку безопасной и простой в любом положении.

Является ли лазерный луч постоянным или может быть импульсным?

Light WELD предлагает пять режимов работы в соответствии с вашими потребностями:

- Непрерывная волна — лазер постоянно включен для максимального проникновения и скорости перемещения

- Импульсный режим — лазерные импульсы производят меньше энергии для более медленной сварки с меньшим тепловложением

- Режим прихваточного шва — для создания одинаковых прихваточных швов

- Режим Stich — используется для повторяющихся прихваток или сварных швов внахлест

- Режим высокой пиковой мощности — короткие импульсы большой мощности, используемые для проникновения в отражающие металлы

Каков рабочий цикл?

Вы можете запустить Light WELD при 100% рабочем цикле и максимальной мощности лазера 1500 Вт.

Что такое сварка качанием?

Сварка с колебаниями приводит к колебаниям луча вперед и назад с различной частотой для получения более широких швов и более эстетичного вида сварных швов. Это также полезно для деталей с плохой сборкой. Light WELD поставляется с оптимизированными, предварительно запрограммированными параметрами вобуляции и позволяет «на лету» контролировать сварку вобуляцией до 5 мм с регулируемой частотой до 300 Гц.

Есть лист данных?

Да, вы можете скачать техническое описание LightWELD 1500 здесь.

Где я могу увидеть демонстрацию LightWELD?

Вы можете зарегистрироваться для участия в живой демонстрации здесь.

Как купить LightWELD?