Сварка полуавтоматом для начинающих тонкого металла. Как научиться варить полуавтоматом без помощи специалистов

ГлавнаяПолСварка полуавтоматом для начинающих тонкого металла

Сварка тонкого металла инвертором и электродом: технология, видео

Сварка листов тонкого металла инвертором позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

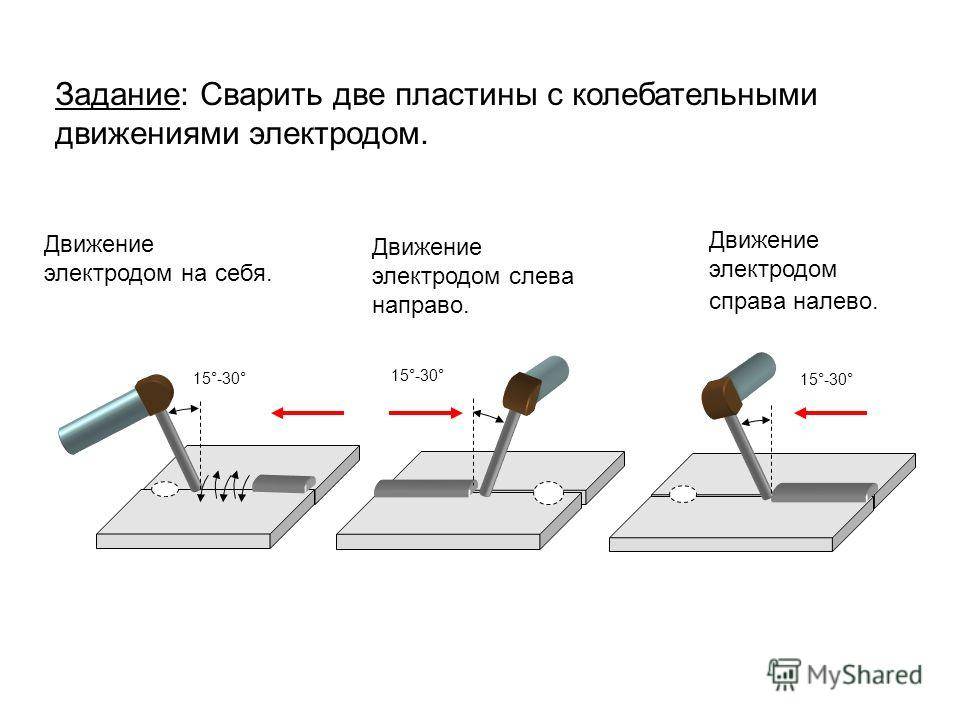

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

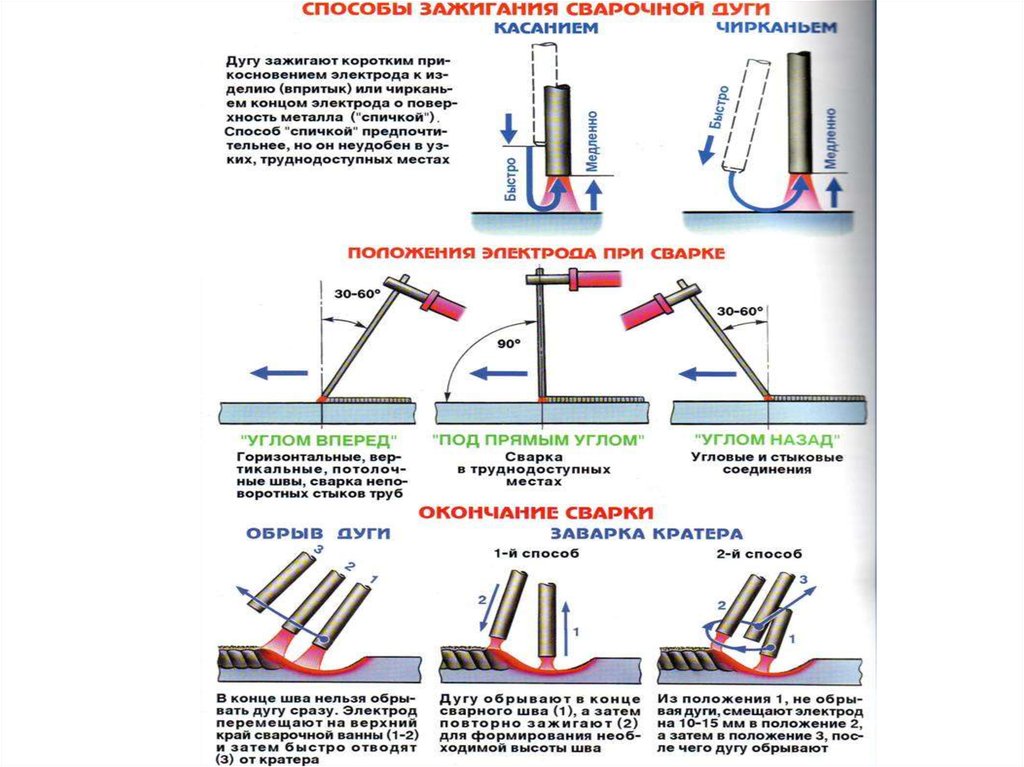

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Видео:

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

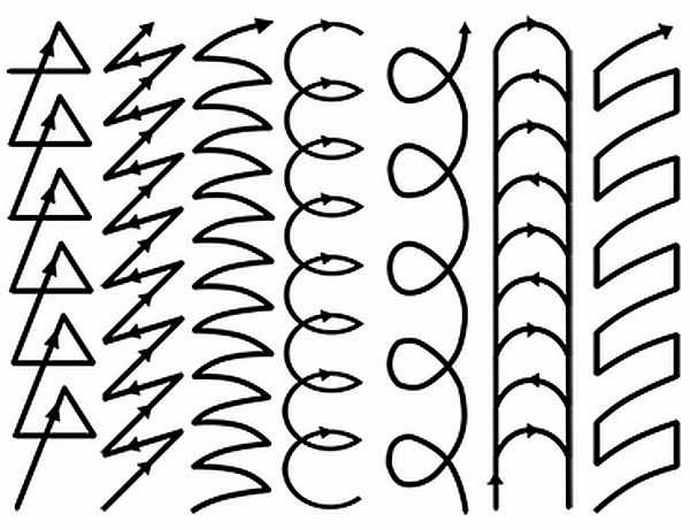

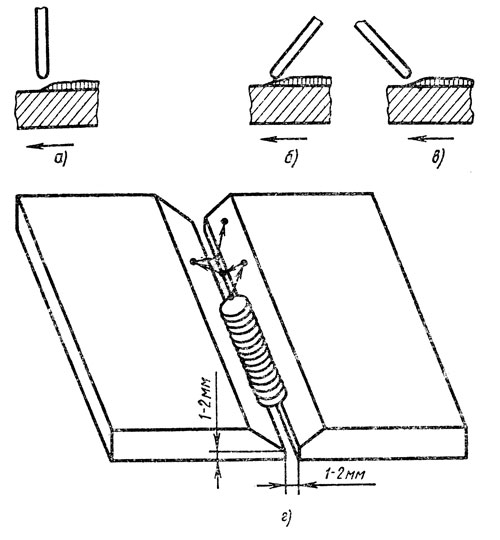

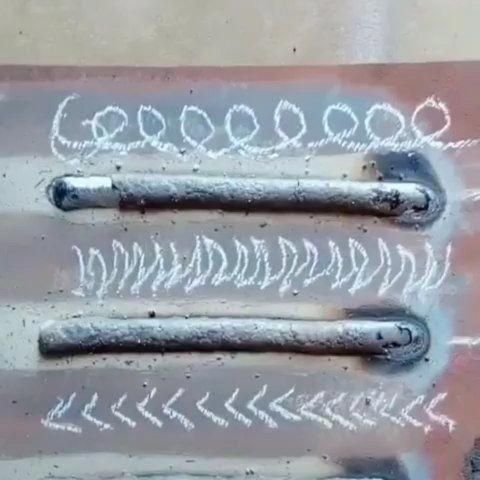

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

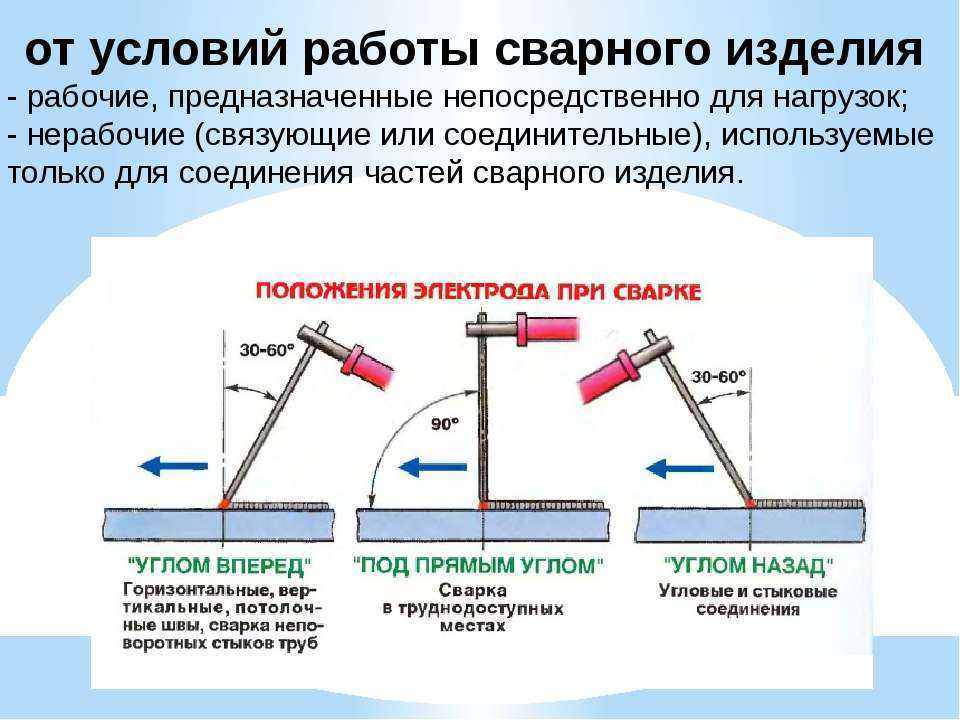

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

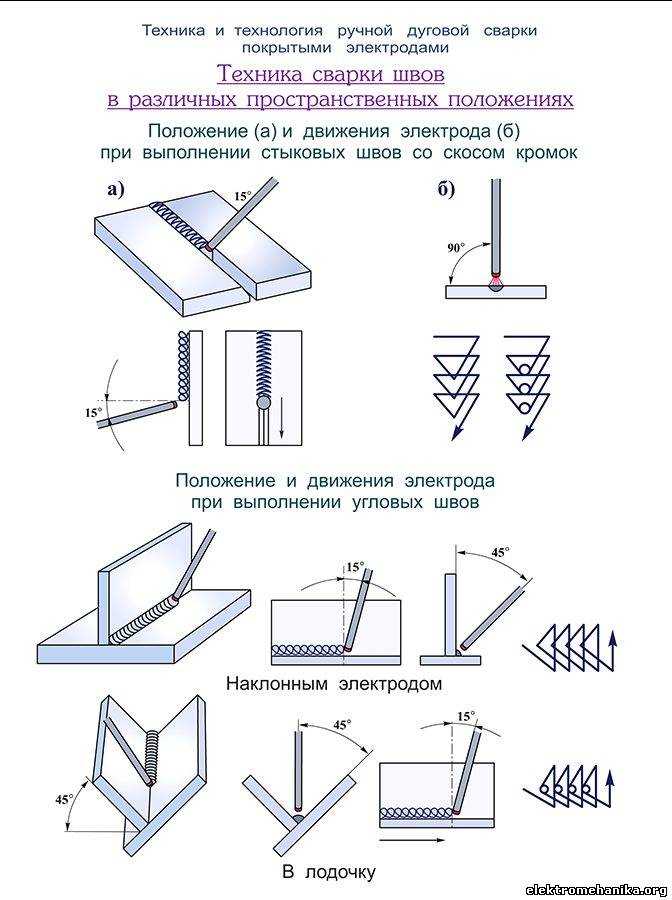

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

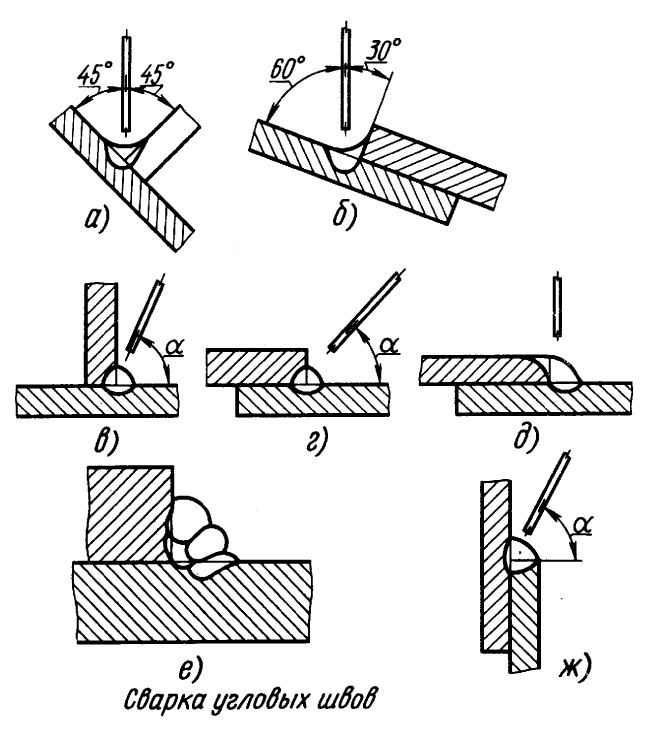

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Видео:

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Видео:

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

rezhemmetall. ru

ru

требования к оборудованию и технике сварки (видео)

На сегодняшний день сварочное дело имеет широкое распространение. Этот метод скрепления различных деталей или конструкций между собой с большим успехом используется уже много десятилетий. Трудно представить себе такие отрасли промышленности, как металлургическая и машиностроительная, без сварочного дела. Подобные работы применяются и в частном строительстве. С каждым годом процесс сварки совершенствуется. В настоящее время используется не только ручной вид сваривания, но и полуавтоматический и даже автоматический. Многие не знают, как научиться варить полуавтоматом.

От качества скрепления деталей с помощью сварки зависит безопасность и качество металлических конструкции.

Сварочные работы являются очень ответственным видом работ. От качества скрепления деталей зависит прочность и безопасность всей конструкции. Сварка полуавтоматом отличается от ручной тем, что она в значительной степени облегчает процесс и позволяет улучшить качество сварного шва.

Что представляет собой сварка полуавтоматом

Схема устройства сварочного полуавтомата.

Чтобы научиться варить полуавтоматом, необходимо знать принцип работы. Данный вид сварочных работ является разновидностью электродуговой сварки. Металл нагревается и расплавляется под воздействием большого количества энергии, которая образуется в процессе работы оборудования. В результате этого участок около сварочной дуги начинает плавиться. После того как сварочная ванна остынет и металл затвердеет, формируется так называемый сварной шов. От его качества зависит прочность соединения деталей.

Если при простой дуговой сварке основной составляющей были электроды, то здесь должен быть и второй компонент — инертный газ. Зачем при сварке полуавтоматом необходим газ? Все дело в том, что в ходе работы сварной шов подвергается воздействию кислорода. Все это способствует образованию окислов, которые в значительной степени ухудшают прочность и надежность конструкции. С помощью инертных газов удается улучшить качество сварного шва. Чаще всего используются такие газы, как углекислый или аргон. Сварка может протекать с использованием активного или инертного газа.

Зачем при сварке полуавтоматом необходим газ? Все дело в том, что в ходе работы сварной шов подвергается воздействию кислорода. Все это способствует образованию окислов, которые в значительной степени ухудшают прочность и надежность конструкции. С помощью инертных газов удается улучшить качество сварного шва. Чаще всего используются такие газы, как углекислый или аргон. Сварка может протекать с использованием активного или инертного газа.

Варить автоматом можно только с помощью электродов (сварной проволоки). В процессе нагрева электрод начинает плавиться и постепенно перемешивается с расплавленным металлом детали. Электрод подается на деталь при полуавтоматической сварке с определенной скоростью. Человек, который занимается данной работой, должен контролировать процесс и скорость подачи проволоки.

Организация сварочных работ

Схема классификации сварных швов.

Чтобы научиться хорошо варить полуавтоматом, необходимо иметь оборудование, знать принципы и правила сварки и иметь источник электрического тока. Для работы оборудования потребуется рассчитать силу тока и напряжение. На эту величину влияет несколько факторов: диаметр используемой сварочной проволоки (электрода) и толщина самой детали. Проще всего сваривать тонкие детали, так как в данной ситуации металл лучше прогревается, а шов становится более надежным. При большой толщине металла глубина прогревания и плавления снижается.

Для работы оборудования потребуется рассчитать силу тока и напряжение. На эту величину влияет несколько факторов: диаметр используемой сварочной проволоки (электрода) и толщина самой детали. Проще всего сваривать тонкие детали, так как в данной ситуации металл лучше прогревается, а шов становится более надежным. При большой толщине металла глубина прогревания и плавления снижается.

Чтобы толстый металл лучше прогревался, можно повысить напряжение. Напряжение подбирается в соответствии с силой тока. Эти сведения должны быть указаны в инструкции к сварочному оборудованию. Скорость подачи электрода и его плавления подбирается индивидуально для конкретного типа работ. Если электрод будет слишком быстро плавиться, то такой вид сварки не подойдет для толстых деталей. В этом случае шов может быть широким, что снижает его качество и увеличивает количество окалины.

Устройство сварочного аппарата

Типы сварных соединений и швов.

Каждый человек, который проводит сварочные работы, обязан знать, какое оборудование потребуется и каковы его составляющие части. Сварочный аппарат представляет собой сложную конструкцию. Она включает в себя следующие составляющие:

Сварочный аппарат представляет собой сложную конструкцию. Она включает в себя следующие составляющие:

- газовый редуктор со встроенными манометрами;

- механизм подачи сварной проволоки;

- горелку;

- шланг определенного диаметра.

Выбор того или иного агрегата определяется типом проводимых работ, а также толщиной свариваемых деталей. Необходимо выбирать те аппараты, которые выпускаются известными производителями. Рекомендуется спросить совета специалистов или друзей, которые занимаются сваркой. Предпочтительнее приобретать полуавтомат по средней стоимости. Дешевый агрегат может быть некачественным.

Необходимо знать, что аппараты различаются между собой по мощности. Если мощность оборудования небольшая, то удастся сваривать только тонкие детали. Аппарат обязательно должен иметь инструкцию по использованию, серийный номер, дату изготовления, гарантийный срок. Стандартный полуавтомат должен включать в себя бобину с проволокой, рукав, зажим массы, блок управления.

Как правильно настроить оборудование

Схема процесса сварки полуавтоматом.

Очень важный и ответственный этап работы — это настройка аппарата. Варить полуавтоматом нужно при оптимальном режиме его работы. Во-первых, необходимо подготовить источник напряжения. Он должен быть постоянным. Некоторое оборудование очень чувствительно к перепадам напряжения, поэтому требуется все тщательно проверить. Во-вторых, для избежания воздействия тока на самого рабочего обязательно требуется организовать заземление. Аппарат должен быть подключен к заземляющему проводнику.

Следующий шаг — настройка режима работы. Это большое достоинство сварки при помощи полуавтомата. Сварщик способен сам настроить нужный режим. Все это сводится к скорости подачи и плавления сварной проволоки (электрода). Скорость расхода проволоки может составлять от 30 до 250 мм/с. Сила тока тоже подбирается индивидуально. Она варьирует от 40 до 600 А. Важно иметь в наличии достаточное количество газа. Газовый баллон может содержать до 100 л газа. При сварке полуавтоматом потребуется выбрать оптимальный диаметр наконечника. Он должен несколько превышать толщину используемой проволоки. Не нужно забывать и про подающий механизм и регулировку горелки.

При сварке полуавтоматом потребуется выбрать оптимальный диаметр наконечника. Он должен несколько превышать толщину используемой проволоки. Не нужно забывать и про подающий механизм и регулировку горелки.

Подающие механизмы бывают разными. В последнее время широко используется толкательный тип механизма. Он имеет один недостаток — ограничение длины шланга. Альтернативный вариант — тянущий механизм подачи. В данной ситуации шланг может быть длиной в несколько десятков метров. Это очень удобно, когда источник тока расположен далеко от свариваемых деталей. Далее потребуется установить режим подачи проволоки в рабочее положение. После установки режима работы рекомендуется провести пробную сварку на любом ненужном изделии. Если качество сварки хорошее, то все оставляется как есть. В противном случае проводится корректировка.

Технология сварки

Сам процесс сварки полуавтоматом осуществляется довольно легко. После настройки оборудования и его испытания можно приступать к основному этапу. Держатель должен находиться в таком положении, чтобы наконечник был в зоне сварки. Интересен тот факт, что варить полуавтоматом можно и без инертного или активного газа. В последние годы все чаще используется сварка под флюсом. Газ целесообразно приобретать только тогда, когда сварочные работы проводятся регулярно. В противном случае это будет экономически невыгодно. Если применяется флюс, то открывается заслонка, нажимается кнопка и осуществляется контакт наконечника с поверхностью детали. Это обеспечивает зажигание дуги и начало самого процесса сварки. Сопло необходимо двигать строго в нужном направлении.

Держатель должен находиться в таком положении, чтобы наконечник был в зоне сварки. Интересен тот факт, что варить полуавтоматом можно и без инертного или активного газа. В последние годы все чаще используется сварка под флюсом. Газ целесообразно приобретать только тогда, когда сварочные работы проводятся регулярно. В противном случае это будет экономически невыгодно. Если применяется флюс, то открывается заслонка, нажимается кнопка и осуществляется контакт наконечника с поверхностью детали. Это обеспечивает зажигание дуги и начало самого процесса сварки. Сопло необходимо двигать строго в нужном направлении.

Устройство сварочного аппарата.

Если в процессе используется газ из баллона, то уменьшить его расход можно путем более плотного контакта сопла с деталью. Скорость расхода проволоки не должна быть слишком большой. Это уменьшает стабильность горения дуги. Полуавтомат в большинстве случаев применяется для сварки изделий из стали и алюминия. Алюминий относится к инертным металлам, поэтому сварка обязательно должна проходить при наличии защитного газа. При этом дуга должна быть сильной. Немаловажно и то, что при сварке тонких деталей шов должен идти сверху вниз.

При этом дуга должна быть сильной. Немаловажно и то, что при сварке тонких деталей шов должен идти сверху вниз.

Нередко под свариваемые предметы подкладывается другой материал. В этой ситуации рекомендуется тщательно прижать подкладку к основному изделию. При толщине детали более 1,5 мм лучше осуществлять сварочные работы в вертикальном положении. Непосредственно перед сваркой нужно тщательно подогнать детали. Поверхности их очищаются от пыли, грязи, масел. Делается это при помощи ветоши, металлической щетки или специальных инструментов.

Соблюдение техники безопасности

Варить полуавтоматом небезопасно.

Как и при всех других видах сварки, человек, выполняющий работы, должен соблюдать требования безопасности.

Средства защиты при сварочных работах.

Во-первых, необходимо проверить исправность оборудования. Если выявлены дефекты, то пользоваться таким сварочным аппаратом нельзя. Во-вторых, электродуговая сварка характеризуется высоким уровнем излучения. Это может негативно сказаться на органах зрения посторонних лиц, пребывающих в рабочей зоне, или на самом работнике. В связи с этим установлено, что рабочая зона должна располагаться на расстоянии не менее 10 м от людей. В противном случае они могут получить ожог сетчатки, который характеризуется жжением в глазах, чувством инородного тела (песка).

Это может негативно сказаться на органах зрения посторонних лиц, пребывающих в рабочей зоне, или на самом работнике. В связи с этим установлено, что рабочая зона должна располагаться на расстоянии не менее 10 м от людей. В противном случае они могут получить ожог сетчатки, который характеризуется жжением в глазах, чувством инородного тела (песка).

В-третьих, важно уберечь самого сварщика от вредных факторов. К последним относится излучение, электрический ток. Работник обеспечивается средствами индивидуальной защиты: маской или щитком, рукавицами, одеждой. Для профилактики удара током широко используются диэлектрические коврики. Если работы проводятся в помещении, то пол должен быть невозгораемым. Должно быть организовано заземление. Во избежание возгорания нельзя проводить сварочные работы, если рядом расположены горюче-смазочные вещества. При сварке не нужно направлять сопло горелки на себя.

Список инструментов и материалов

Газ для сварки продается в баллонах. После того как баллон закончится, его можно обменять на новый, с газом.

Чтобы варить полуавтоматом, нужно иметь необходимый инвентарь и оборудование. Для сварки потребуется проволока. Ее диаметр может быть различным. Чаще используется проволока толщиной 0,5-3 мм. Тонкий материал использовать предпочтительнее. Для толстых изделий можно применять электроды большего диаметра, но для этого потребуется увеличить силу тока. Установлено, что при увеличении диаметра проволоки на 1 мм силу тока нужно повышать на 100 А. Широкое применение нашла флюсовая проволока. Она продается в виде тонкой трубки, наполненной порошком. Этот порошок заменяет защитный газ при сварке.

Вторая важная составляющая — это газ. Газ можно приобретать в баллонах. Он бывает в чистом виде и в виде смеси. Кроме того, потребуется приобрести сам сварочный аппарат. Он бывает переносным, стационарным и передвижным. Стационарные подходят для постоянных сварочных работ в определенном месте. Переносные более компактные, но они дороже. Потребуется также источник энергии, средства индивидуальной и коллективной защиты (перчатки, маска, щиток, коврик). В идеале на рабочем месте должна быть вентиляция (если работы проводятся в помещении). Для работы пригодится молоток, щетка, ветошь.

В идеале на рабочем месте должна быть вентиляция (если работы проводятся в помещении). Для работы пригодится молоток, щетка, ветошь.

Рекомендации по сварке полуавтоматом

Чтобы избежать грубых ошибок при проведении сварочных работ, необходимо знать несколько очень важных правил. Во-первых, при сварке требуется соблюдать полярность. На самой горелке должен находиться «+», а на детали — «-». Это правило актуально только в том случае, если сварка осуществляется с использованием защитного газа. Часто газ не применяется. В данной ситуации полярность должна быть обратной. Это обеспечивает более высокую температуру и расплавление флюса, в результате чего образуется защитный газ.

Во-вторых, не рекомендуется переносить оборудование, хватаясь за кабель или горелку. Для этой цели на сварочном агрегате имеются специальные ручки. В-третьих, оборудование при постоянном его применении должно подвергаться чистке. В-четвертых, при сварке выделяется электромагнитное излучение, которое переносится людьми по-разному. В силу всего этого работник обязан пройти медицинский осмотр. В-пятых, сварку нужно проводить согласно приложенной инструкции. Не рекомендуется перегружать агрегат. В-шестых, во избежание получения травм крышку механизма подачи целесообразно предварительно закрывать.

В силу всего этого работник обязан пройти медицинский осмотр. В-пятых, сварку нужно проводить согласно приложенной инструкции. Не рекомендуется перегружать агрегат. В-шестых, во избежание получения травм крышку механизма подачи целесообразно предварительно закрывать.

Подведение итогов

Таким образом, научиться сваривать детали полуавтоматом может каждый, нужно лишь знать технику работы и иметь навыки. Если ручная дуговая сварка требует больших усилий и времени, то варить полуавтоматом намного проще и удобнее. К преимуществам этого способа можно отнести возможность работы с тонкими предметами, экономическую выгодность, меньшую чувствительность к ржавчине. Но есть и несколько отрицательных сторон. Они включают в себя более мощное излучение и повышенную опасность для работника, сильное разбрызгивание раскаленного металла в случае отсутствия защитного газа.

Если выполнять сварочные работы, опираясь на все вышеперечисленные правила, то можно добиться идеального результата.

moyasvarka.ru

Сварка тонкого металла электродом — правильная техника

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которыепозволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

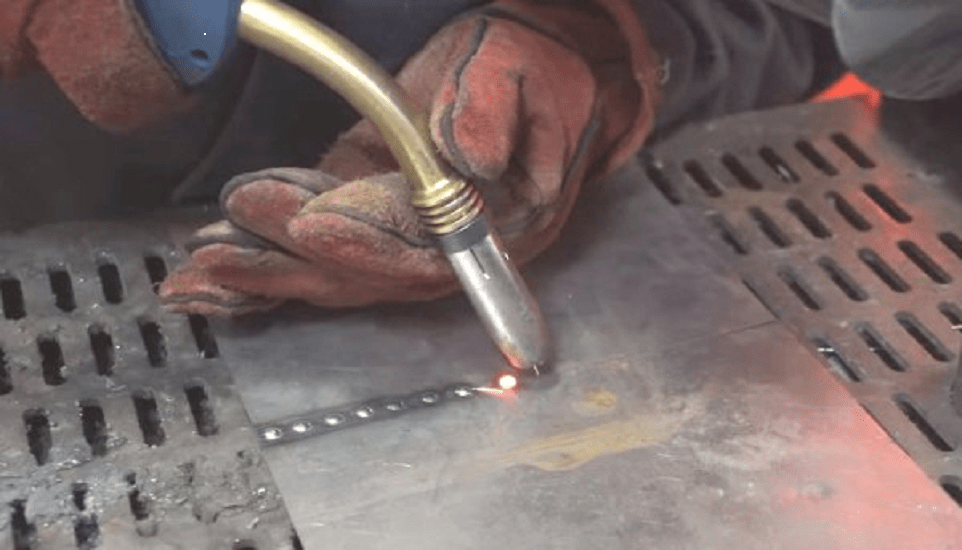

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Видео:

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

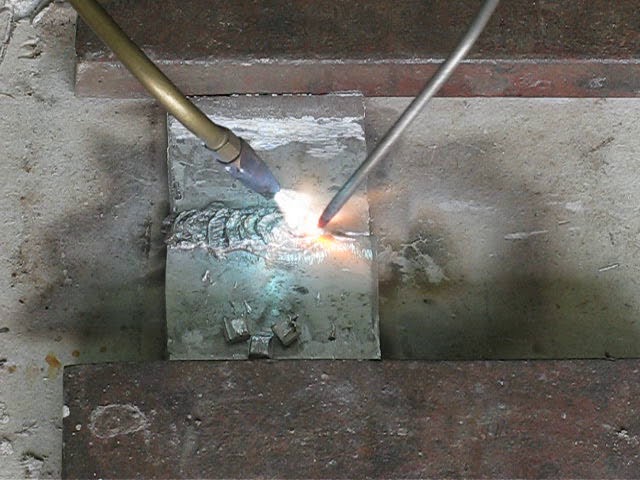

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Видео:

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Видео:

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Загрузка…

plavitmetall.ru

Как сварить тонкий металл – уроки для начинающих

Апрель 17, 2017

Сварка даже с помощью инверторного аппарата тонкого металла зачастую становится причиной возникновения определенных сложностей даже у опытных сварщиков. Дело в том, что здесь придется руководствоваться совершенно иными правилами, нежели при соединении между собой элементов значительной толщины.

Прежде всего, следует отметить, что чересчур сильно разогревать тонкий металл категорически запрещается, так как он будет прогорать, а в его структуре станут появляться дыры. В связи с этим, электродом при сварке довольно тонких листов металла ведут как можно быстрее, не отклоняя его в сторону.

Другой сложностью, связанной со сваркой относительно тонкого металла, является необходимость использовать малых токов, соответственно, сваривать придется на короткой дуге. Если произойдет даже незначительный отрыв, дуга погаснет. В некоторых случаях возникают трудности даже с розжигом, поэтому нужно будет пользоваться устройствами с хорошими показателями вольт-амперных свойств, аппарат также должен позволять плавно осуществлять регулировку тока, особенно при сварке аргоном.

Особенности сваривания тонкого металла при помощи инвертора

Необходимо прислушиваться к опыту профессиональных сварщиков, которые рекомендуют обязательно позаботиться о собственной безопасности. При сварке металлов необходимо использовать специальную защитную маску, которая будет защищать глаза от повреждения слишком ярким излучением.

При сварке металлов необходимо использовать специальную защитную маску, которая будет защищать глаза от повреждения слишком ярким излучением.

Толщина электродов для аргоновой сварки должна быть не слишком большой – максимальный их диаметр будет составлять порядка 2,5 мм. Инвертор позволяет очень быстро отрегулировать силу тока. Это делается при помощи одной рукоятки, причем ток будет находиться в диапазоне от 10 до 200 А. Чем тоньше берется электрод и чем тоньше свариваемые заготовки, тем меньшая сила тока будет оптимальной.

Технология проведения работ

Чтобы хорошенько разобраться, как варить тонкий металл инвертором, сначала надо выяснить, какие есть методы проведения работ. Многие профессионалы рекомендуют держать электрод под незначительным углом к заготовкам. Здесь пригодится способ отбортовки, когда кромки деталей немного отгибают и начинают соединять наиболее короткими швами через каждые 10-15 см. После того как элементы будут зафиксированы, следует пройти по всей длине шва сверху вниз.

Аргонодуговая сварка будет значительно легче, если под место образовывающегося шва уложить медную пластину. Дело в том, что медь обладает совершенно иными технологическими характеристиками, нежели сталь, в частности, уровень ее теплопроводности почти на порядок выше, чем у стали. Если положить ее под формирующийся шов, то она будет забирать в себя большую часть тепла, сталь при этом не будет перегреваться.

Как правильно сварить листы оцинковки?

Оцинковка или оцинкованная сталь представляет собой тонкий лист металла, который в процессе производства был обработан погружным способом таким элементом, как цинк. Если возникла необходимость соединить такие элементы, то цинковое покрытие на свариваемых кромках нужно будет полностью счистить. Делают это одним из следующих способов:

- Удалить слой механическим способом – с помощью угловой шлифовальной машины и абразивного диска, металлической щетки или наждачной бумаги;

- Выжечь сваркой – цинк испаряется при температуре порядка 900 градусов, поэтому нужно дважды пройти электродом вдоль образуемого шва.

Однако в данном случае необходимо помнить, что пары цинка чрезвычайно ядовиты, поэтому такие работы разрешается проводить либо на открытом воздухе, либо в помещении с хорошей вентиляцией.

Однако в данном случае необходимо помнить, что пары цинка чрезвычайно ядовиты, поэтому такие работы разрешается проводить либо на открытом воздухе, либо в помещении с хорошей вентиляцией.

После каждого прохода электродом необходимо снимать с поверхности заготовки флюс. Когда цинк снят полностью, начинают сваривать собственно металл. Чтобы получить наиболее качественное соединение, следует пользоваться двумя разновидностями электродов.

Основу шва делают на основе материала с рутиловым покрытием, ими необходимо формировать шов максимально осторожно, не допуская слишком сильных колебаний. Облицовочный шов следует сделать значительно шире. Для этого подойдут стандартные электроды с обычным покрытием.

Как выбрать полярность?

Для получения надежного сварного соединения необходимо верно подобрать такой параметр, как полярность, причем она бывает прямой или обратной:

- Прямая полярность обеспечивает не слишком высокую температуру, причем в толщу металла тепло будет проходить в узкую, но глубокую область;

- Обратная полярность предусматривает более высокую температуру, причем область плавления будет не слишком глубокой, но весьма широкой.

Чтобы знать, как сварить тонкий металл, необходимо очень тщательно выбирать данный параметр. Если пустить положительный заряд на свариваемые заготовки, то они будут наиболее сильно нагреваться. При подключении положительного элемента к проводнику электрод будет разогреваться слишком сильно, что в конечном счете может привести к прожигам заготовки.

electrod.biz

| Наш форум Ручная дуговая сварка металла Сварка полуавтоматом и сварка аргоном Как выбрать сварочный аппарат Сварка тонкого металла Если прожигается металл во время сварки.Как заварить отверстие Сварка труб Резка металла ручной дуговой сваркой Сварочные маски и светофильтры к ним.Как правильно подобрать Сварочные электроды.Марки и предназначения Симулятор сварки | jpg» valign=»top»> |

www.ruchnayakovka.narod.ru

Сварка тонкого металла инвертором — flagman-ug.ru

Содержание

- Как варить тонкий металл электродом.

Работа инвертором

Работа инвертором - Технология сварки

- Как варить тонкий металл

- Как варить тонкий металл инвертором

- Техники и методы сварки тонких листов металлов

- Сварка оцинковки

- Техника сварки тонкого металла инвертором

- Пошаговое руководство по свариванию инвертором тонкого металла

- Как вести контроль над дуговым зазором?

- Особенности формирования сварочного шва

- Сварка тонколистового металла плавящимся электродом

- Как выбрать полярность при работе инвертором?

- Практические советы для начинающих сварщиков

- Техника сварки тонкого металла инвертором

- Проблемы сварки тонкостенных изделий

- Выбор режимов и электродов

- Правильная технология

- Приемы сварки тонкостенных конструкций

- Какие электроды подходят для сварки тонкого металла? Подробный обзор

- Какими электродами лучше варить тонкий металл

- Какими электродами лучше варить тонкий металл

- Марки электродов для инверторной сварки

- Технология сваривания тонких поверхностей электродом

- Преимущества и недостатки тонких электродов

- Как оформить сварной шов

- Проблемы в процессе сварки: как их избежать

- Прокаливание электродов для тонкого металла

- В заключение

Как варить тонкий металл электродом.

Работа инвертором

Работа инверторомИзобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые

позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

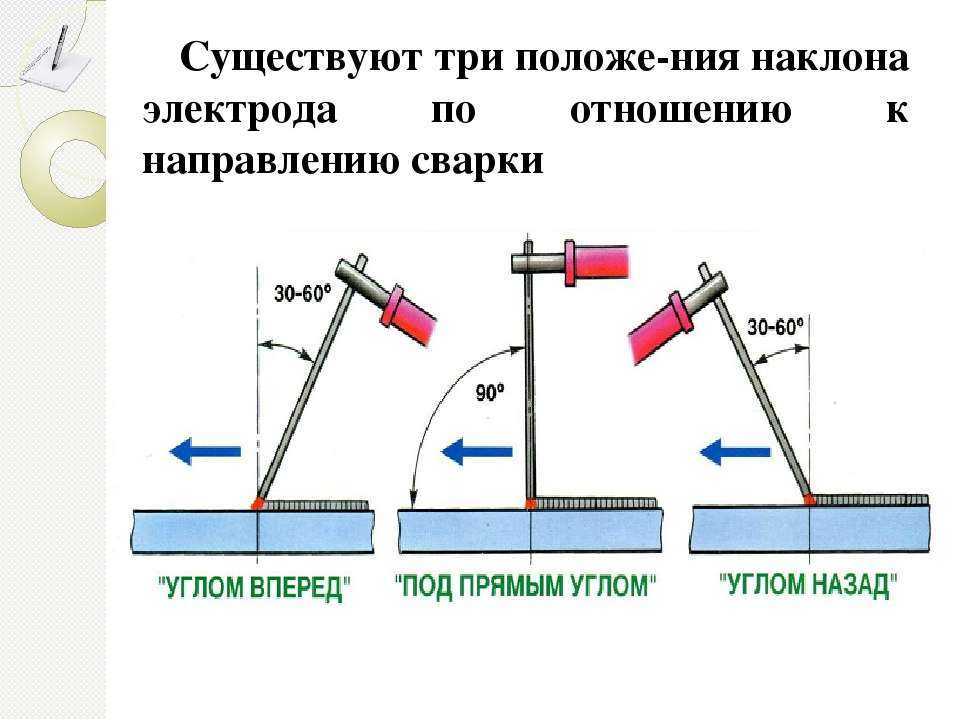

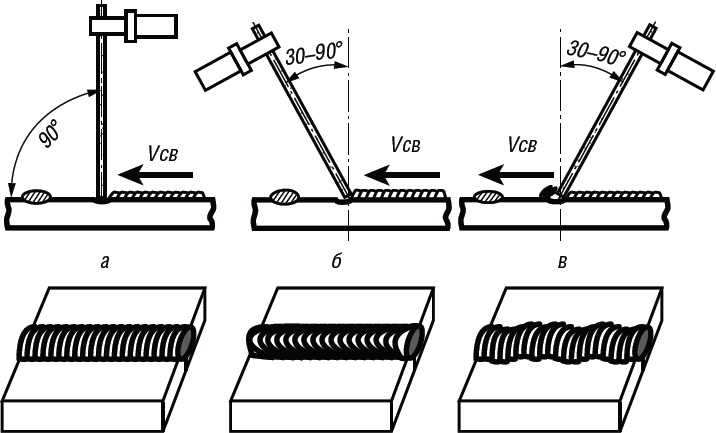

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

После сваривают как говорилось выше: непрерывным швом сверху-вниз.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

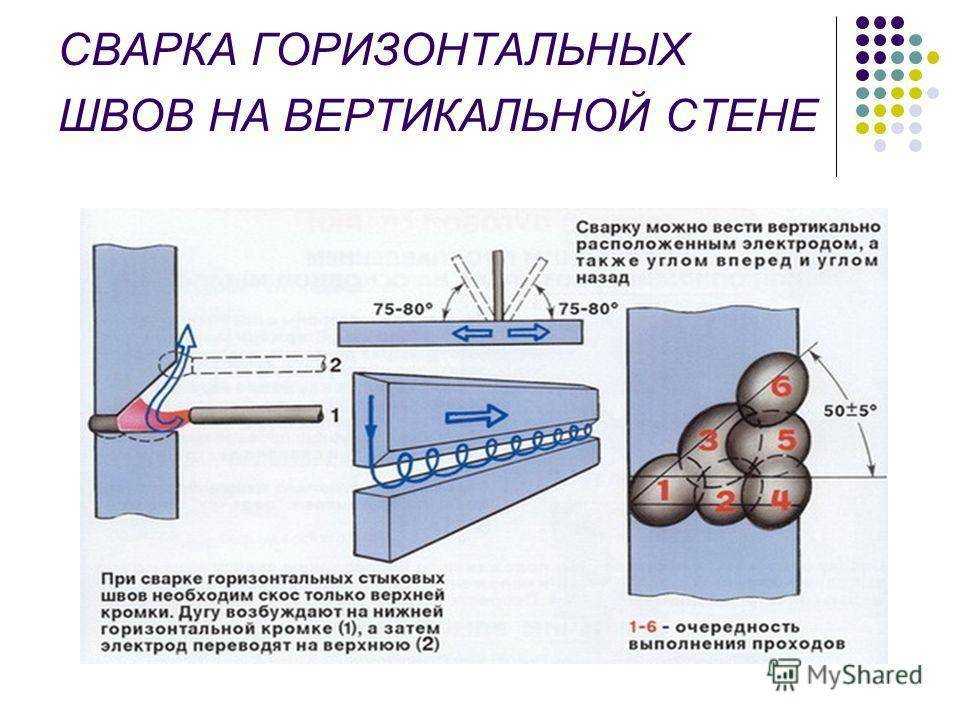

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Техника сварки тонкого металла инвертором

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т. д.

д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Техника сварки тонкого металла инвертором

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва.

При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл. - Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Какие электроды подходят для сварки тонкого металла? Подробный обзор

При помощи дуговой сварки между собой скрепляются металлические поверхности толщиной 0,2-4 мм. Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Какими электродами лучше варить тонкий металл

При помощи дуговой сварки между собой скрепляются металлические поверхности толщиной 0,2-4 мм. Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Какими электродами лучше варить тонкий металл

Для качественной сварки необходимо обеспечить непрерывное горение электрической дуги. Электроды толщиной 4-5 мм дугу гасят, так как сваривание тонких поверхностей ведется с использованием пониженных токов (10-75 А). Поэтому для сварки тонких металлов должны использоваться электроды диаметром 0,5 – 2 мм (если металл не толще 1 мм) или, например, 2 – 2,5 мм (при толщине поверхностей 1,5 – 2 мм). Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

Электроды толщиной 4-5 мм дугу гасят, так как сваривание тонких поверхностей ведется с использованием пониженных токов (10-75 А). Поэтому для сварки тонких металлов должны использоваться электроды диаметром 0,5 – 2 мм (если металл не толще 1 мм) или, например, 2 – 2,5 мм (при толщине поверхностей 1,5 – 2 мм). Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

Кроме толщины основного металла, стоит учитывать его разновидность при выборе электродов. В процессе сварки деталей из низкоуглеродистой и слабораскисленной стали могут применяться расходные материалы с любой обмазкой: основной, кислой, целлюлозной, рутиловой . Работа с полуспокойными сталями предполагает основное либо рутиловое покрытие электродов, а вот для спокойных сталей нужна основная обмазка.

Чтобы обеспечить устойчивое горение дуги, нужно помнить, что для определенного типа тока предназначен соответствующий электрод. Исключительно постоянный ток необходим для эксплуатации электродов с основной обмазкой. И постоянный, и переменный ток подойдет для расходных материалов, имеющих рутиловое, целлюлозное и кислое покрытие.

И постоянный, и переменный ток подойдет для расходных материалов, имеющих рутиловое, целлюлозное и кислое покрытие.

Перед осуществлением окончательного выбора внимательно ознакомьтесь с информацией, для какого положения сварки предназначены электроды. Оно может быть горизонтальное, вертикальное, нижнее, потолочное, нижнее тавровое, потолочное тавровое. Маркировка при этом может быть следующая:

- Может использоваться при работе во всех положениях,

- Соединение металлов во всех положениях, за исключением вертикального сверху вниз,

- Сварка деталей во всех положениях, кроме потолочного и вертикального,

- Для сваривания поверхностей нижнего положения, а также нижнего «в лодочку».

Марки электродов для инверторной сварки

Тем, кто задается вопросом, каким электродом варить тонкий листовой металл, стоит обратить внимание на следующие марки:

- ОМА-2. Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность.

Сварочный шов может располагаться в пространстве произвольно.

Сварочный шов может располагаться в пространстве произвольно. - МТ-2. При сваривании деталей толщиной менее 1 мм необходимо использовать постоянный ток, если же толщина составляет более 1 мм-то переменный. Сварка должна осуществляться по траектории «сверху вниз».

- OK 63.30 ESAB. Гарантирует устойчивость шва к коррозии, может применяться при сваривании вертикальных конструкций.

В зависимости от типа основного материала, специалисты в области сварки рекомендуют:

- для углеродистой и низкоуглеродистой стали — МР-3С , ОЗС 12 , МР-3 ;

- для среднеуглеродистой стали — УП-1/45, УП-2/45, ОЗС-2;

- для нержавеющей стали — НЖ-13;

- для высоколегированной и низколегированной сталей — ОЗЛ-6 и УОНИ 13/45 соответственно;

Технология сваривания тонких поверхностей электродом

Самый тонкий электрод для сварки гарантирует аккуратный шов при наличии у мастера опыта. Если у вас его пока нет, то стоит прислушаться к полезным рекомендациям.

Чтобы не допустить прожогов поверхностей, электрод нужно держать под углом 45 градусов, и ни в коем случае под 90 градусов. Осуществлять соединение лучше всего углом вперед. Не стоит излишне отдалять электрод от свариваемых деталей, так как это препятствует образованию сварочного валика.

Если накладывать швы в шахматном порядке, можно избежать деформации листового металла при нагревании. При отсутствии такой возможности электрод проводится один раз вдоль шва, скорость должна быть равномерной, а значение рабочего тока — минимальное. Желательно, чтобы инверторный сварочный аппарат имел выходную мощность с плавной регулировкой. При напряжении холостого хода от 70 В и выше можно избежать многих проблем с запалом дуги.

Подготовительные работы включают в себя зачистку поверхностей от ржавчины, выравнивание заготовок в случае необходимости и их надежную фиксацию. Затем детали прихватываются через каждые 7-10 см и свариваются окончательно. Если листы металла нужно соединить внахлест, то используется больший ток; при этом снижается вероятность прожига деталей и их деформации.

При сварке тонкого металла инвертором применяется обратная полярность . Это значит, что “-“ будет подключен к основной поверхности, “+” – к держателю электродов. В таком случае расходный материал приобретает гораздо большую температуру, чем основной, и можно избежать изменения формы деталей и их прожига.

Преимущества и недостатки тонких электродов

Электроды для сварки инвертором тонкого металла обладают множеством преимуществ. Например, риск повредить тонкие поверхности при сваривании минимален, скорость сваривания немного выше. Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

К недостаткам можно отнести быстрый расход материала, необходимость использовать особую технику сваривания и относительно ненадежную защиту сварочной ванны (так как толщина обмазки невелика). Не все марки выпускают электроды в мелком варианте, поэтому в некоторых случаях придется искать аналоги.

Как оформить сварной шов

Варить металл толщиной 1 мм самыми тонкими электродами можно, используя следующие виды сварных швов:

- внахлест. Способ, при котором гарантировано аккуратное соединение поверхностей.