Полное руководство по сварке штучным электродом

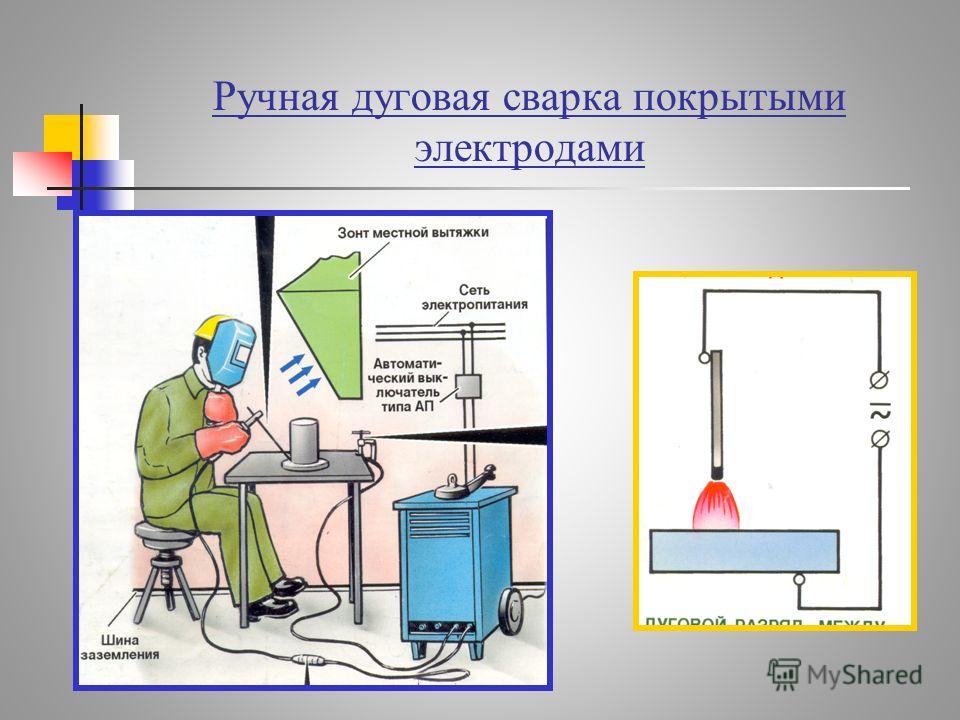

При сварке штучным электродом, также известной как ручная дуговая сварка (manual metal arc, MMA), присадочный пруток в держателе электрода выполняет функцию сварочного электрода. Дуга горит между прутком и заготовкой.

Отличие от других методов сварки состоит в том, что присадочный пруток, который при сварке MMA служит сварочным электродом, в ходе сварки постоянно укорачивается. При сварке TIG и MIG/MAG расстояние от горелки до заготовки должно оставаться неизменным. Но при сварке MMA для поддержания неизменного расстояния между электродом и расплавленным швом необходимо непрерывно придвигать держатель электрода к заготовке. Это создает определенные проблемы при выполнении сварки MMA.

Применение сварки штучным электродомСварку MMA можно осуществлять практически в любых условиях, поэтому этот метод сварки является весьма универсальным. Он обычно используется на монтажных площадках, где от сварочных аппаратов требуется возможность работы в труднодоступных местах и на открытом воздухе.

Например, сварка MMA часто используется для сварки трубопроводов электростанций и других объектов. Этот метод также предпочитают мастера-любители и работники небольших мастерских. Он также может применяться при подводной сварке с использованием присадочных материалов, специально предназначенных для подводных условий.

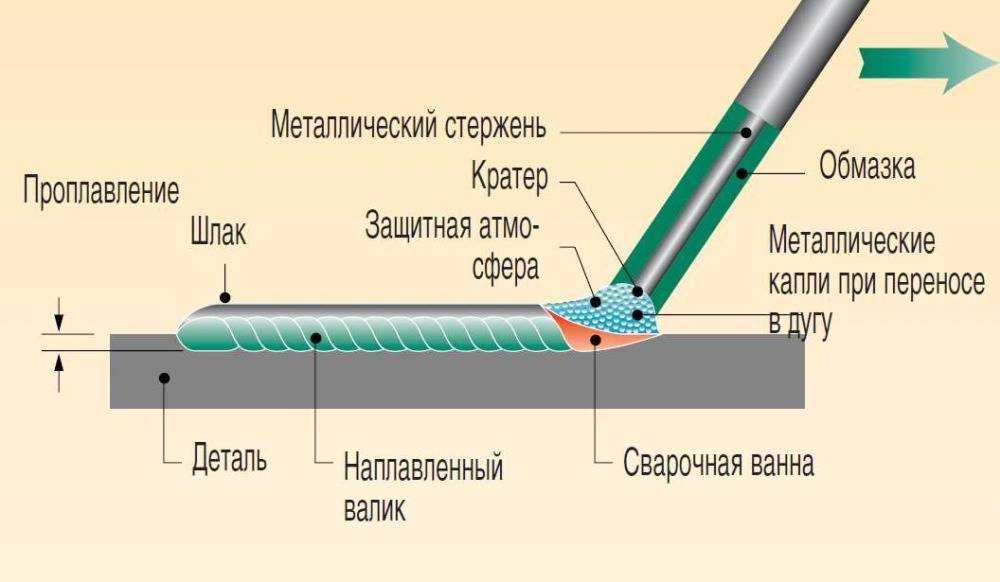

Аппараты для сварки штучным электродомДля сварки MMA требуется источник питания, кабель заземления и сварочный кабель с держателем электрода. Защитный газ не используется, так как сварочный электрод может быть также покрыт материалом, образующим защитный газ и шлак поверх сварочной ванны. Многие аппараты для сварки TIG также подходят для сварки MMA.

Современные компактные инверторные источники питания еще больше увеличивают мобильность и возможность использования в труднодоступных местах. Источник питания может быть, например, подсоединен к генератору с помощью длинных подводящих кабелей, что позволяет установить сварочный аппарат рядом с заготовкой. Самые маленькие источники питания в настоящее время весят всего 5 кг.

Самые маленькие источники питания в настоящее время весят всего 5 кг.

Сварка MMA весьма популярна на любительском уровне, поскольку единственными необходимыми элементами являются источник питания и стержни из присадочного материала. Такие устройства не требуют использования защитного газа и обычно могут работать от обычной розетки.

Обзор оборудования Kemppi для сварки MMA

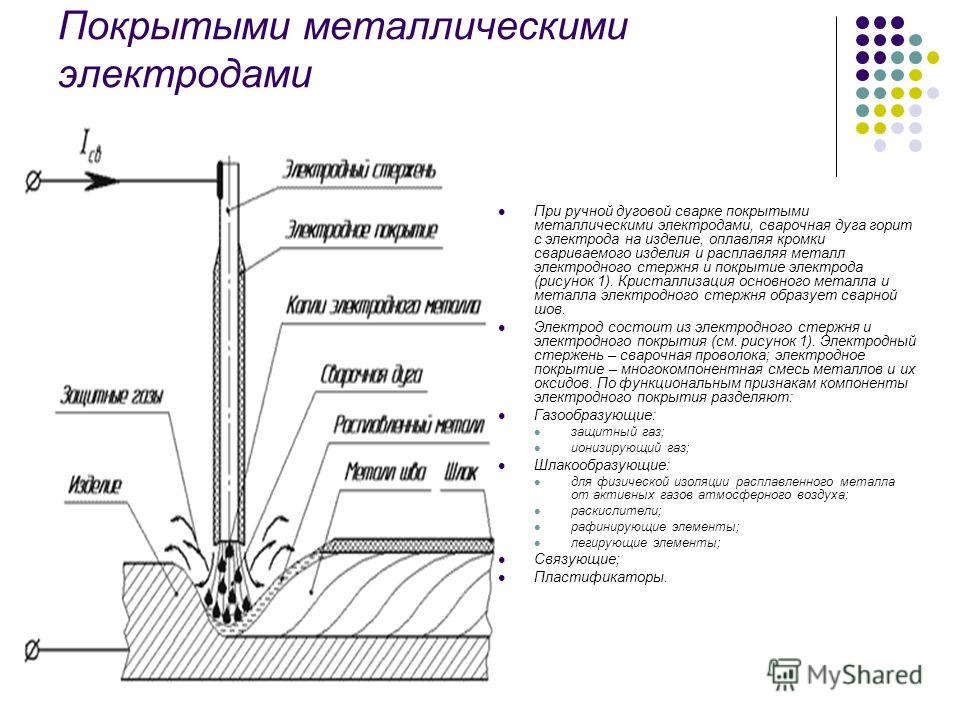

Электроды для сварки штучным электродомСварочный электрод представляет собой прямую сварочную проволоку фиксированной длины, покрытую присадочным материалом. Сварочный электрод снабжен крепежной головкой для подсоединения к держателю. На другом конце электрода находится зажигательная головка, которую прикладывают к заготовке, чтобы зажечь дугу. Марка или торговое название электрода указывают на покрытии рядом с крепежной головкой. Обычно также указывается идентификатор класса AWS.

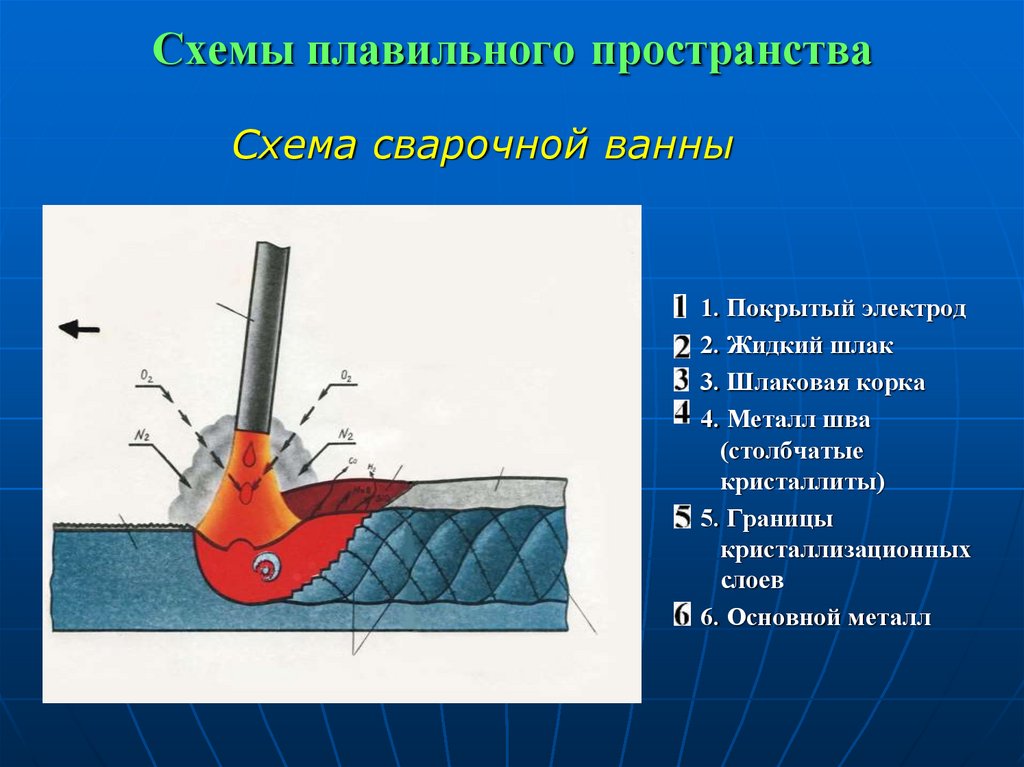

Под диаметром сварочного электрода понимается диаметр металлического стержня внутри него. Покрытие на металлическом стержне необходимо для защиты сварочного процесса от воздействия окружающего воздуха, а также для образования шлака для поддержки сварного шва и облегчения процесса создания дуги.

Покрытие на металлическом стержне необходимо для защиты сварочного процесса от воздействия окружающего воздуха, а также для образования шлака для поддержки сварного шва и облегчения процесса создания дуги.

Перед сваркой рекомендуется проверить состояние сварочного источника питания, кабелей, держателя электрода и заземляющего зажима. Если у источника питания имеется панель управления и пульт дистанционного управления, следует также проверить и их работу. Необходимо проверить качество и прочность сварочных электродов. Они должны соответствовать параметрам обрабатываемой заготовки. На покрытии электрода не должно быть повреждений.

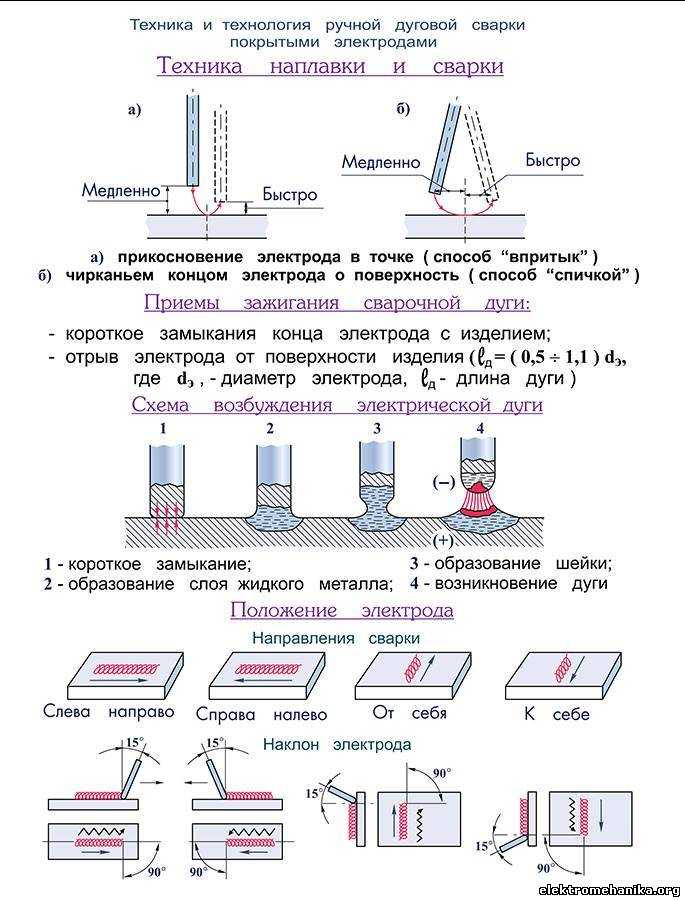

Сварку начинают резким ударом электрода по дну канавки. После этого передвиньте сварочный электрод обратно к началу, не растягивая дугу, и перемещайте электрод без усилий, следя при этом за шириной сварочной ванны. При перемещении сварочного электрода рукоятка должна быть обращена вперед. За расплавленным швом видна граница сформировавшегося шлака. Она должна находиться позади расплавленного шва. Расстояние от границы шлака до сварного шва можно регулировать с помощью сварочного тока и угла установки держателя электрода.

За расплавленным швом видна граница сформировавшегося шлака. Она должна находиться позади расплавленного шва. Расстояние от границы шлака до сварного шва можно регулировать с помощью сварочного тока и угла установки держателя электрода.

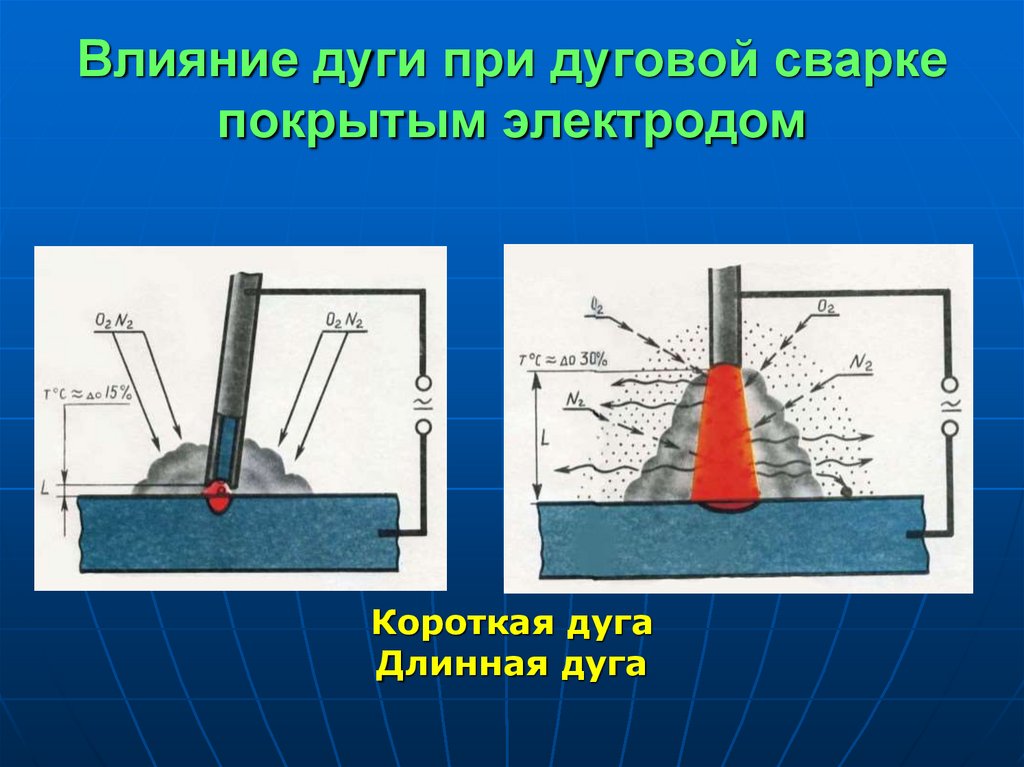

Во время сварки внимательно следите за длиной дуги: она должна быть как можно короче. Длина дуги быстро увеличивается по мере сокращения размеров электрода в ходе сварки. Поначалу может быть трудно контролировать движение, но к этому легко привыкнуть.

Когда сварочный электрод закончится, нужно удалить шлак с предыдущего шва и очистить его стальной щеткой. Зажгите следующий электрод на небольшом расстоянии от начала предыдущего сварного шва, затем переместите сварочный электрод обратно к предыдущему шву и продолжите сварку.

Выключите сварочный электрод. Для этого переместите электрод немного назад в направлении завершенного шва, а затем резким движением отодвиньте его от заготовки.

Информация о методе ручная дуговая сварка mma

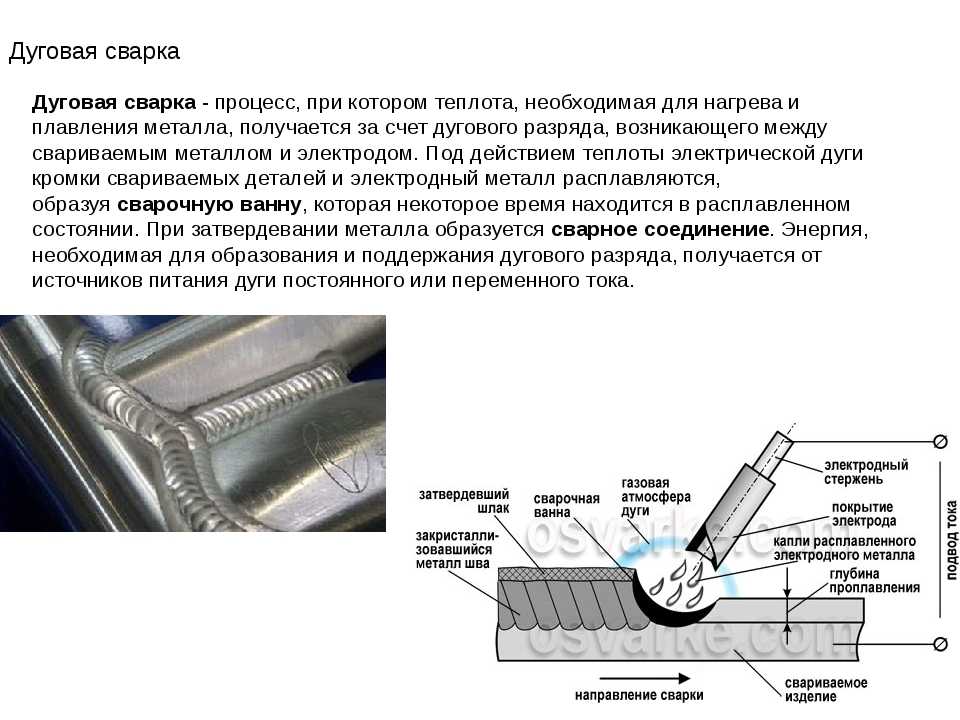

Ручная дуговая сварка – вид электрической сварки, выполняемой сварочным аппаратом вручную без использования автоматических или других механизмов. Часто для обозначения ручной сварки используется аббревиатура РДС или MMA (от английского Manual Metal Arc).

Часто для обозначения ручной сварки используется аббревиатура РДС или MMA (от английского Manual Metal Arc).

Метод ручной сварки предполагает использование присадочной проволоки в качестве электрода, закрепленного в электрододержателе. Электрическая дуга при этом создается между электродов и заготовкой.

В отличие от сварок типа TIG и MIG/MAG электрод при ручной сварке MMA постоянно уменьшается, что ведет к увеличению расстояния между электродом и заготовкой. Сварщик в ходе работы должен поддерживать это расстояние вручную, постоянно приближая электрод к заготовке. Это влечет за собой необходимость постоянного повышения производительности при проведении ручной сварки.

Для повышения производительности сварки MMA необходимо тщательно выбирать рабочее оборудование, кабели подключения и другие вспомогательные устройства в соответствии с конкретным рабочим местом. Рабочее место при этом важно содержать в чистоте и порядке. Поддержание чистоты повышает общую скорость работы.

Поддержание чистоты повышает общую скорость работы.

В первую очередь стоит использовать современную защитную сварочную маску. Она позволит ускорить процесс сварки, резки или полировки с помощью специального самозатемняющегося экрана. Уровень затемнения можно изменять с помощью специального регулятора освещенности. Соответственно в процессе работы не приходится снимать или менять маску при изменении уровня освещения или переходе между этапами работы.

Производительность работы напрямую зависит от выбранного сварочного аппарата

. Так не стоит выбирать самый большой аппарат с максимальным функционалом. Это значительно замедлит работу в случае необходимости перемещения оборудования на новое рабочее место. Размер устройства должен соответствовать максимальному размеру электродов, используемых на каждой конкретной площадке. При необходимости выбора тяжелого аппарата или увеличения общего веса оборудования рекомендуется использовать специальную тележку для перемещения. Она может пригодиться также в тех случаях, когда вес оборудования невелик, но размеры затрудняют перемещение.

Она может пригодиться также в тех случаях, когда вес оборудования невелик, но размеры затрудняют перемещение.

Увеличить производительность позволит конкретный тип сварочного аппарата. Инверторные сварочные аппараты отличаются небольшим размером и весом, но при этом позволяют регулировать динамические параметры сварки. Это обеспечивает более чистый шов и сокращает объем дополнительных работ после сварки. Для работы с инверторными аппаратами используются специальные источники питания с высокими показателями продолжительности включения, позволяющими снизить энергозатраты.

Оснащение сварочных аппаратов пультами дистанционного управлениязначительно ускоряют сварочный процесс, в особенности на монтажных площадках. При использовании пульта сварщик при необходимости изменения параметров сварки не должен постоянно подходить к оборудованию, осуществляя контроль на расстоянии. Это позволяет значительно повысить качество и производительность работы.

Длина сварочного кабеля должна быть оптимальной для каждого рабочего места. Слишком длинный кабель увеличивает вес оборудования и усложняет перемещение. Короткий кабель невозможно удобно разместить.

Электрододержатель должен соответствовать максимальному току на данном типе оборудования. Слишком большой или слишком маленький держатель, не соответствующий параметрам тока сварочного аппарата, снижает безопасность работы оборудования и повышает опасность для сварщика. Кроме того, большой электрододержатель затруднит доступ к месту сварки и замедлит весь процесс.

Сварочный электрод выбирается в точном соответствии с планируемыми работами и используемым оборудованием. В первую очередь следует выбирать высокопроизводительные электроды со специальным покрытием из порошкового железа и присадочного материала. Такое покрытие в процессе сварки плавится, дополняя шов и повышая выход от использования электрода. Подробная информация об электродах высокой производительности приводится в специальных перечнях присадочных материалов от производителей электродов.

Порядок работы необходимо планировать заранее в зависимости от поставленной задачи. При планировании важно обеспечить максимальную эффективность и производительность. При работе необходимо соблюдать технику проведения ручной дуговой сварки.

Ручная дуговая сварка сегодня является самым доступным сварочным методом и может применяться практически в любых условиях. Сварка MMA с использованием современного оборудования практически универсальна. Ручная сварка широко применяется на монтажных площадках на открытом воздухе и при работе в труднодоступных для сварочных машин местах.

Ручная сварка используется повсеместно и не только в промышленности. Так сварка MMA оптимально подойдет для сварки трубопроводов. Помимо крупных монтажных площадок ручная сварка используется в небольших ремонтных цехах, а также мастерами-любителями. Универсальность метода подойдет даже для проведения подводных сварочных работ при условии использования соответствующих специальных присадочных материалов.

Технология и способы ручной дуговой сварки покрытыми электродами

- ПОСЛЕДНИЕ ЗАПИСИ Поиск обрыва провода в стене быстро и безошибочно Что такое гидроаккумулятор и как его подключить? Как выбрать фрезер: советы домашнему мастеру Как почистить кулер для воды своими руками

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Сварка

Само происхождение сварки напрямую связано с появлением металлорежущей индустрии и обработки всевозможных разновидностей материала. В особенности она процветала там, где находились залегания железной и цветных руд металла.

В особенности она процветала там, где находились залегания железной и цветных руд металла.

Первым способом сварки, который «увидел свет», была сварка ковкой или, другими словами, «кузнечная сварка». О свойствах и первые способы обработки металлов, были известно еще 3 тыс. лет назад.

Продолжая свой путь, «в ногу» с технологическим развитием, сварка, с изобретением электричества, получила способ соединительного процесса, с помощью электрической дуги.

Уже с начала XIX века о сварке начинают идти публикации. Василий Петров, русский ученый, в 1809 году написал статью о своих экспериментах с электрической дугой. Также два независимых друг от друга учёных-изобретателя Бенардос Н.Н и Славянов Н.Г. разрабатывали в 1881-1882 гг различные способы сварки, чтобы соединить две металлические части в одну единую конструкцию.

Электрическая дуга, получаемая с помощью трехфазного тока, стала новым вариантом сварки. Новый тип сварочного соединения был предложен в 1905 году русским ученым Миткевичем В.Ф. А вот способ использования переменного тока принадлежит разработчику Holslag C.J, который его предложил в 1919 году. Усовершенствования вариантов сварочных работ в XIX веке продолжали такие учёные, как Эдмунд Дэви и Элиу Томпсон и многие другие учёные и изобретатели.

На сегодня уже разработано и используется более 150 вариантов сварки. Также варианты имеют свои квалификации.

Сварка – это технология высокотемпературного процесса для соединения двух и более частей в одну неразъемную конструкцию путём установления межатомных связей, общего или местного нагрева. Существует также процесс сварки путем пластической деформации.

Может также производиться в сочетании двух вышеперечисленных процессов вместе. Сварка представляет собой межмолекулярное соединение сцепляемых между собой деталей и установление молекулярной связи в пограничном слое, что будет характеризовать непрерывность структуры сварной конструкции.

Может также производиться в сочетании двух вышеперечисленных процессов вместе. Сварка представляет собой межмолекулярное соединение сцепляемых между собой деталей и установление молекулярной связи в пограничном слое, что будет характеризовать непрерывность структуры сварной конструкции.Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытыми электродами — один из самых распространённых вариантов сварочных работ, применяемых в различных сферах деятельности и индустрии. Для нее характерно:

- Простота технологии сварочного процесса, удобный и относительно лёгкий сварной агрегат, возможность сварки в сложно доступных местах и в любой пространственной комбинации положений.

- Правильный выбор специальных приспособлений, правильных параметров технологии «варения» и другие факторы правильных сварных швов на изготовляемой конструкции.

Качество сварных швов может зависеть не только от выбора технологии сварочного соединения, но также и от следующих важных факторов, таких как:

- Состав порошкового покрытия электрода и его качество,

- Общее состояние поверхности, на которой будет проводиться сварочно-соединительный процесс

- Общая подготовка к проведению данной операции по сварочной работе — это самый основной фактор качества.

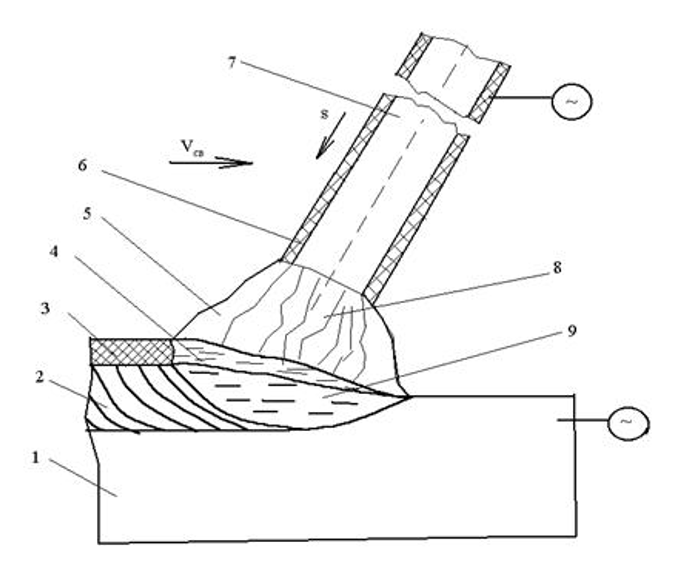

Сам процесс включает в себя работу со сварочным штучным электродом и оборудованием, подающим на стержень постоянный либо переменный ток. Процесс расплавления происходит с помощью электрической дуги. В коротком временном контакте (чирканье) электрода и рабочей поверхности сварочной детали появляется электрическая дуга, при которой происходит плавление напыления, находящееся на металлическом стержне электрода и основного металла свариваемой конструкции. Именно эти компоненты в расплавленном состоянии создают шов сварки. В процессе высоких температур в зоне ванны происходит соединение металла стержня и детали, которую нужно сварить. При этом все ненужные шлаки вытесняются наружу. После чего нужно отвести электрод на пару мм от участка сварки, и далее дуга с помощью поступательного тока под действием высоких температур будет плавить порошковое напыление и металл электрода.

Металл, из которого состоит электрод, контактируя с металлом деталей сварки, имеет свойства перемешиваться, вытесняя шлаки и газы из зоны сварки. Образованные шлаки несут защитную функцию от взаимодействия сварной конструкции с азотом и кислородом воздуха. К тому же сам металл очищается при выходе шлака наружу.

Образованные шлаки несут защитную функцию от взаимодействия сварной конструкции с азотом и кислородом воздуха. К тому же сам металл очищается при выходе шлака наружу.

Способы увеличения производительности дуговой сварки

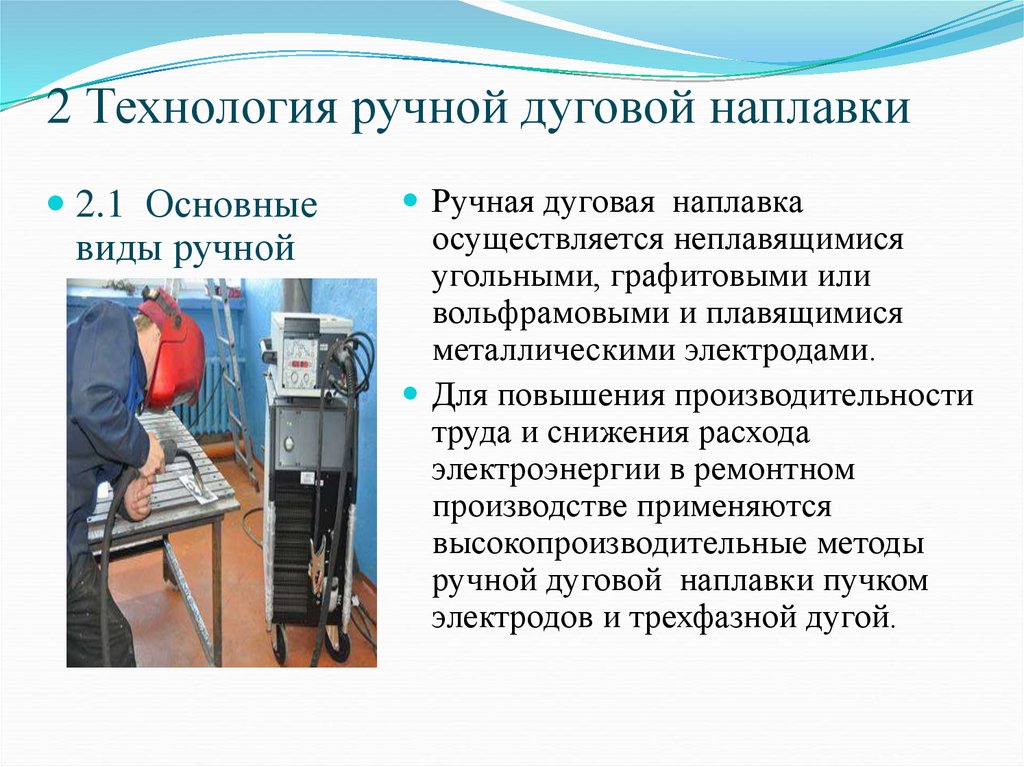

Основной минус дуговой сварки — это её малая производительность. Поэтому было разработано несколько вариантов для улучшения производительности этого сварочного соединения.

- Самым распространенным вариантом дуговой сварки является нанесение на электрод специального железного порошка. Электрод с порошковым железным покрытием порядком повышает коэффициент наплавки до 18 г / А, что значительно повышает производительность дуговой сварки относительно эксплуатации обычных электродов без специального напыления. Производительность сварочного процесса увеличивается благодаря дополнительному железному напылению на электроде, который также участвует в создании шва сварки.

- Следующий не менее эффективный способ, также нашедший обширное применение в данной сфере, это когда происходит глубокое проплавление сварочного изделия.

Для этого способа используют электроды с более утолщённым покрытием. Особенность этого способа заключается в том, что более толстое напыленное покрытие плавится медленнее, чем сам металлический стержень электрода. Так на конце электрода образуется некая втулка, в которой будет находиться сварная дуга. Кромки свариваемого материала опираются на образовавшуюся втулку. При этом глубина проплавления становится больше. Также при том, что плавление металла электрода по отношению к его напылению протекает медленнее, то в сварочном шве его меньше, чем сварного материала. Это один из моментов, который повышает производительность дуговой сварки.

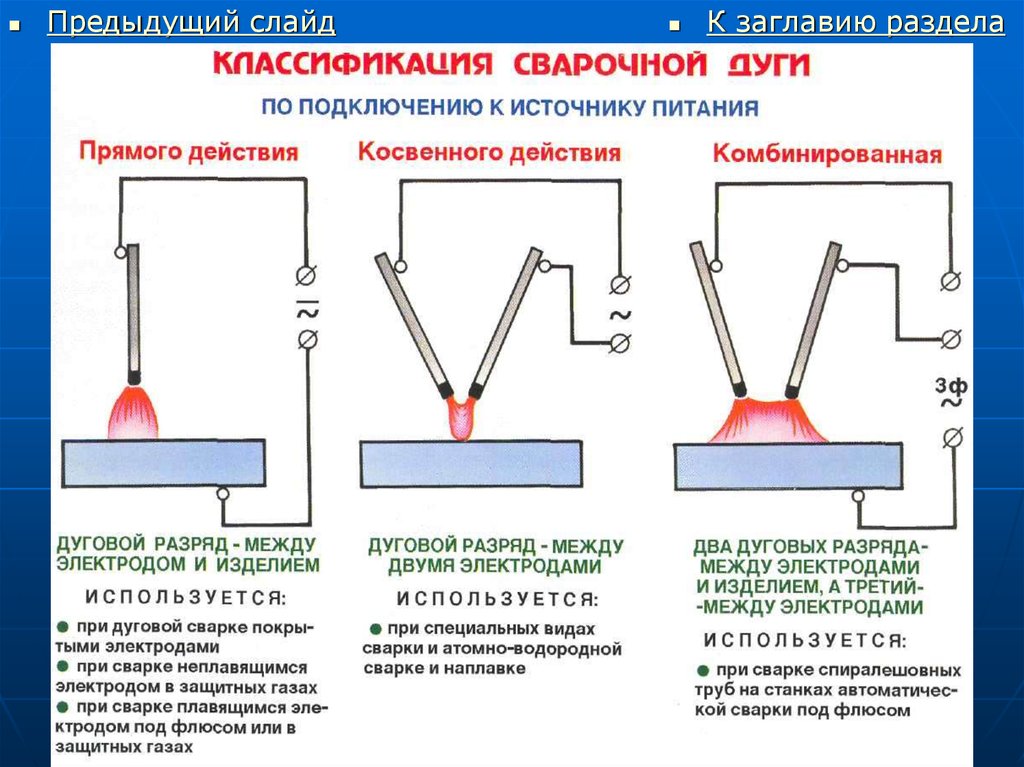

Для этого способа используют электроды с более утолщённым покрытием. Особенность этого способа заключается в том, что более толстое напыленное покрытие плавится медленнее, чем сам металлический стержень электрода. Так на конце электрода образуется некая втулка, в которой будет находиться сварная дуга. Кромки свариваемого материала опираются на образовавшуюся втулку. При этом глубина проплавления становится больше. Также при том, что плавление металла электрода по отношению к его напылению протекает медленнее, то в сварочном шве его меньше, чем сварного материала. Это один из моментов, который повышает производительность дуговой сварки. - Следующий на очереди вариант производительности дуговой сварки, который можно отметить, это трёхфазное «варение» при использовании переменного тока, а точнее, его трёх фаз. Производится путём подведения к сварному материалу двух электродов. При сварочном соединении образуются три дуги, которые будут действовать попеременно. Одна дуга будет между электродами, а две другие — между электродами и основным материалом.

При данном варианте отмечается, что производительность повышается, как и тепло, которого выделяется при сварочной работе в два, три раза больше, чем при варке однофазной дугой.

При данном варианте отмечается, что производительность повышается, как и тепло, которого выделяется при сварочной работе в два, три раза больше, чем при варке однофазной дугой. - А еще, во время «варения», с целью повышения производительности, также пользуются методом «наклонного электрода». Для наклонного расположения электрода применяют специальное приспособление, в конструкцию которого входит штанга, которая должна быть изолированной от электрических воздействий свариваемого материала. А ещё в приспособление входит обойма, которая подключена к электрическому источнику сварочной дуги. При этом обойма должна иметь свободное скольжение по штанге. Электрод фиксируется в обойме под наклоном к сварным кромкам. В свободном скольжении обойма с наклонно установленным электродом будет двигаться по штанге по мере плавления электрода. При этом направление сварочной дуги производится в сторону штанги, этим самым образуется сварной шов.

- Метод лежачего электрода. Для этих работ используют специальные электроды с плавящим покрытием, которые намного толще, чем стандартные электроды для дуговой сварки и длиной в 1.

5-2 метра. Вдоль сварных кромок выкладывается электрод. Для его фиксации поверх кладут прокладку и прижимают тяжёлым брусом из меди. Создают дугу путём замыкания угольным стержнем свободного конца электрода, так как на другой его конец накинут специальный зажим с тоководом. Таким образом, при устойчивом горении дуги происходит плавление электрода и сварного материала, образуя сварной шов. Этот способ имеет широкое применение в труднодоступных местах, для обычной сварки.

5-2 метра. Вдоль сварных кромок выкладывается электрод. Для его фиксации поверх кладут прокладку и прижимают тяжёлым брусом из меди. Создают дугу путём замыкания угольным стержнем свободного конца электрода, так как на другой его конец накинут специальный зажим с тоководом. Таким образом, при устойчивом горении дуги происходит плавление электрода и сварного материала, образуя сварной шов. Этот способ имеет широкое применение в труднодоступных местах, для обычной сварки.

Соединяя различные конструкции сварочным способом в зависимости от их положения в пространстве, существует несколько вариантов расположения сварочных швов:

- Потолочные

- Нижние

- Горизонтально и вертикально в вертикальной плоскости.

Плюсы и минусы дуговой сварки

Если рассматривать положительные и отрицательные стороны этого вида сварочных работ, то можно отметить такие положительные моменты

Плюсы:

- Простота сварочного оборудования в эксплуатации соединительных работ различных конструкций.

- Сам сварочный аппарат весит относительно немного и оснащён дополнительно передвигающимися роликами, что упрощает его перемещение.

- Сварочные манипуляции можно проводить во всех пространственных вариантах расположения сварных конструкций, а именно: потолочном, нижнем, горизонтальном и вертикальном в вертикальной плоскости.

- Существует возможность варить конструкции в труднодоступных или же, для некоторых вариантов сварочного оборудования, вообще недоступных местах,

- Возможность производить сварочно-соединительные работы различного рода материала, не только касающихся железных и металлических конструкций, но также работу по сцепке деталей с цветными материалами.

- В отличие от других вариантов сварочного оборудования, именно на этом быстрее всего происходит переход на работу с другим видом материала.

- В ручной дуговой сварке присутствует самый большой и исчерпывающий ассортимент всевозможных типов свариваемых материалов.

Имея множество положительных моментов и достоинств, все же существуют и весомые отрицательные нюансы, которые не позволяют поставить этот тип сварки, на самый высокий уровень в сварочной индустрии.

Минусы дуговой сварки:

- Предварительная подготовка перед работой занимает много времени и финансовых затрат.

- Относительно субъективным фактором определяется качество сварных работ и свойства этого оборудования.

- Общая пониженная производительность по отношению к другим вариантам сварного оборудования.

- Условия, в которых обычно проводятся ручные сварочные работы, определяются как весьма вредные и относительно тяжёлые для общего состояния здоровья.

- Этот вид сварочных работ неприемлем, без присутствия человека.

Виды электродуговой сварки

- ММА- ручная дуговая сварка штучным электродом. Самый распространенный и общедоступный вид сварки.

- MIG/MAG — сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.

- TIG — сварка неплавкими электродом в среде защитного газа.

Итак, что же такое ручная дуговая сварка (ММА)?

ММА — дуга загорается между металлом и плавким электродом, который одновременно является и присадочным материалом (то есть шов образуется не только из металла свариваемых деталей, но и из материала плавящегося электрода).

Плавится не только стержень электрода, но и его покрытие, при этом образуются газы и шлак, защищающие дугу и обрабатываемый сварной шов. Шлак по окончании процесса легко удалить, для этого используется специальный инструмент — гибрид щетки с щетиной из проволоки и маленького молотка.

Плюсы:

- простота сварки

- не требует подключения газа

- общая доступность

- низкая цена

Минусы:

- проблематично при работе с тонким металлом

- необходимо удалять шлак при работе

- маленькая производительность

Полуавтоматическая сварка MIG/MAG

Полуавтоматическая сварка — это сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.

В качестве защитных газов применяют инертные (аргон и гелий) и активные газы (углекислый газ, азот, водород), а иногда смеси двух газов и более.

Плюсы:

- высокая производительность

- сварка тонких металлов

Минусы:

- необходим газовый баллон

- необходимо удаление шлака (при сварке флюсовой проволокой)

TIG сварка: все просто и качественно!

Применяется для получения сварных соединений из высоколегированной нержавеющей стали, чугуна, титана, меди и многих других цветных металлов и сплавов. Шов, помимо отличного качества, обладает акку- ратным внешним видом и повышенной надежностью.

Плюсы:

- отличное качество шва

- работа с металлами маленькой толщины

- отсутствие шлака

Минусы:

- необходим баллон с газом

- требования к опыту — высокая квалификация сварщика

Ручная дуговая сварка

Ручная дуговая сварка- самая большая разновидность сварки, к ней относятся сварочные инверторы и трансформаторы.

Техника «поджига» дуги:

Перед зажиганием дуги следует установить необходимую силу тока, которая зависит от толщины свариваемого металлам марки электрода.

Зажигать дугу можнодвумя способами:

- Электрод приближают вертикально к поверхности свариваемого изделия до касания металла и быстро отводят назад, но не более чем на величину равную диаметру электрода.

- Электродом вскользь «чиркают» по поверхности металла (движение напоминает поджигание спички о коробок), но не отдаляют от металла дальше, чем диаметр электрода.

ВАЖНО: Если выставлена слишком большая сила тока, то возможен прогар металла и сильное»разбрызгивание»; если малый ток — то дуга будет плохо зажигаться, либо электрод

СМЫСЛ термина «ПВ» или «цикл работы»?

Обязательно надо обратить внимание на такой параметр, как ПВ (период включения) при данном сварочном токе. Для отсчета времени берут 10 минутный интервал по европейской методике.

Для отсчета времени берут 10 минутный интервал по европейской методике.

Например, в паспорте указано, что для тока 160А ПВ=30%. Это значит, что аппарат будет работать 10 минут х 30% = 3 минуты, а на 10-3=7 минут надо сделать перерыв.

Данные показатели характерны при температуре окружающей среды +40″С, если температура ниже, то и ПВ пропорционально увеличивается.

Обязательно обратите внимание, что приведенный выше метод характерен для европейских аппаратов и продукции BestWeld.

К сожалению, многие компании занижают условия измерений, например, понижают температуру окружающей среды с 40″С до 20°С и берут не 10 — минутный интервал времени, а 5-минутный. В результате ПВ получается около 60%, а на деле — не более 30%. Будьте внимательны!

Техника сварки

Следует отметить, что максимальный сварочный ток используется только на короткое время для разжигания сварочной дуги. Для поддержания дуги, а это 97% времени, например электрода 4 мм, требуется всего 70-90А.

Также сварной шов никто непрерывно не делает, сварка осуществляется интервально, с небольшими перерывами. Например: делаем шов 10 сантиметров, прекращаем сварку и контролируем качество визуально, убираем шлак, делаем шлифовку при необходимости… за это время аппарат успевает остыть и можно продолжать работу.

Импульсная технология для ручной дуговой сварки покрытым электродом тонкостенных конструкций Текст научной статьи по специальности «Электротехника, электронная техника, информационные технологии»

МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ

УДК 621.791.753.037

йО!: 10.25206/1813-8225-2019-164-5-10

В. Ф. МУХИН Е. Н. ЕРЕМИН Ю. О. ФИЛИППОВ

Омский государственный технический университет, г. Омск

импульсная технология

ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМ ЭЛЕКТРОДОМ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ

В статье приводятся результаты работы по исследованию применения однофазного выпрямителя с дополнительным блоком для получения импульсных режимов при ручной дуговой сварке штучным электродом тонкостенных конструкций. Предлагаемая схема дополнительного блока позволяет путем подбора параметров режима сварки обеспечить устойчивый квазистационарный процесс плавления и переноса электродного металла. Таким образом, появляется возможность производить сварку тонколистовых конструкций без снижения диаметра покрытого электрода.

Предлагаемая схема дополнительного блока позволяет путем подбора параметров режима сварки обеспечить устойчивый квазистационарный процесс плавления и переноса электродного металла. Таким образом, появляется возможность производить сварку тонколистовых конструкций без снижения диаметра покрытого электрода.

Ключевые слова: сварка покрытым электродом, тиристорный однофазный выпрямитель, пульсирующий ток, перенос электродного металла, осциллограммы.

Ручная дуговая сварка покрытым электродом тонкостенных конструкций, заварка неустранимых зазоров требуют применения малых диаметров электродов и высокой квалификации сварщиков. Все это существенно увеличивает затраты на производство. В связи с этим в современных технологических процессах сварки все более широко используются импульсные технологии, абсолютное большинство которых разработано для механизированной сварки в среде защитных газов при использовании инверторных источников питания. Наиболее значительные успехи достигнуты при разработке процессов сварки короткой «холодной дугой», когда для снижения тепловложения в свариваемый металл тонкостенной конструкции сварочный ток в перерывах между короткими замыканиями снижается до низких значений, а перенос капли электро-

дного металла осуществляется после короткого замыкания при минимальном токе. При этом величина тока короткого замыкания также ограничивается. Это адаптивные технологии с импульсным изменением тока (рис. 1), используемые в таких способах, как SteelRoot, WiseRoot [1, 2] и др. Адаптация происходит в сварочном модуле (инверторный источник — подающий механизм), имеющем дополнительные коммутирующие устройства, управляемые с помощью аналоговых или цифровых обратных связей по напряжению межэлектродного промежутка. Управление осуществляется в зависимости от состояния расплавленного металла на конце электродной проволоки.

При этом величина тока короткого замыкания также ограничивается. Это адаптивные технологии с импульсным изменением тока (рис. 1), используемые в таких способах, как SteelRoot, WiseRoot [1, 2] и др. Адаптация происходит в сварочном модуле (инверторный источник — подающий механизм), имеющем дополнительные коммутирующие устройства, управляемые с помощью аналоговых или цифровых обратных связей по напряжению межэлектродного промежутка. Управление осуществляется в зависимости от состояния расплавленного металла на конце электродной проволоки.

Сущность этого управления заключается в том, что устойчивое горение дуги на малых токах в промежутках между переносом метал-

о

го >

Л л

А 1 С V А 1

J к. J V J

10 мс

Рис. 1. Осциллограммы сварочного тока при способах сварки: а — SteelRoot; б — WiseRoot

ла короткими замыканиями достигается подачей дополнительного импульса, который создает необходимый объем жидкого металла на конце электрода. Этого объема достаточно, чтобы дуга поддерживалась в течение относительно длительного времени на малых токах, в некоторых способах снижающихся до 10—12 А, что в обычных условиях сварки без уменьшения диаметра электродной проволоки практически невозможно.

В связи с тем, что стоимость вышеуказанных модулей с адаптивными технологиями существенно превышает стоимость источников без инвертирования, то проводятся работы по созданию источников питания обычного типа с улучшенными сварочными свойствами в том числе и для ручной дуговой сварки покрытыми электродами, которые могут успешно конкурировать с инверторными источниками [3 — 5].

Исходя из этого, целью настоящей работы была разработка технологии и оборудования для сварки и наплавки стали толщиной 1 мм покрытым электродом с наиболее ходовым диаметром 3 мм.

Известно, что применение методов исследования процесса переноса электродного металла с помощью скоростной киносъемки, как это проводится для сварки в среде защитных газов, для сварки штучным электродом практически невозможно из-за наличия покрытия. Однако другими более сложными и затратными методами доказано, что процесс переноса также осуществляется с помощью коротких замыканий каплей дугового промежутка и отражается осциллограммами тока и напряжения [6]. Анализируя осциллограммы сварки покрытым электродом при различных конструкциях сварочных выпрямителей, можно сделать вывод, что некоторые из управляемых в инверторных модулях процессов можно получить при использовании более простых и дешевых однофазных выпрямителей с тиристорным управлением. Так, применение выпрямленного пульсирующего тока с постоянной частотой при заданной длительности пульсации позволяет снизить тепловложение в свариваемый материал и обеспечить переход капли электродного металла на спаде тока или при минимальном токе без снижения устойчивости горения дуги [3]. Известно также, что пульсирующий ток при ручной дуговой сварке штучным электродом от вентильного генератора при частотах пульсации 150…400 Гц обеспечивает всегда отрыв капли на спадающей части кривой выпрямленного пуль-

Анализируя осциллограммы сварки покрытым электродом при различных конструкциях сварочных выпрямителей, можно сделать вывод, что некоторые из управляемых в инверторных модулях процессов можно получить при использовании более простых и дешевых однофазных выпрямителей с тиристорным управлением. Так, применение выпрямленного пульсирующего тока с постоянной частотой при заданной длительности пульсации позволяет снизить тепловложение в свариваемый материал и обеспечить переход капли электродного металла на спаде тока или при минимальном токе без снижения устойчивости горения дуги [3]. Известно также, что пульсирующий ток при ручной дуговой сварке штучным электродом от вентильного генератора при частотах пульсации 150…400 Гц обеспечивает всегда отрыв капли на спадающей части кривой выпрямленного пуль-

сирующего тока без каких-либо дополнительных управляющих воздействий [7]. Достоинством сварки пульсирующим током двухполупериод-ного выпрямления является то, что максимально возможное время нарастания тока короткого замыкания не может быть больше времени нарастания тока в пульсации (максимум 5 мс при частоте сети 50 Гц при полнофазном включении тиристоров) и ток не успевает достигнуть чрезмерных величин. Таким образом, ограничивая амплитуду пульсации углом управления тиристоров, можно получить оптимальные режимы без сложных коммутационных устройств, управляемых при помощи цифровых или ограниченных аналоговых обратных связей. Для повышения устойчивости малоамперной дуги в разное время предлагался переход на сварку модулированным током, сварку от специальных однофазных выпрямителей и др. [3 — 5]. Все это обеспечивало существенное снижение среднего тока сварки при устойчивом процессе. Эти источники предназначались только для разработанных авторами процессов.

Таким образом, ограничивая амплитуду пульсации углом управления тиристоров, можно получить оптимальные режимы без сложных коммутационных устройств, управляемых при помощи цифровых или ограниченных аналоговых обратных связей. Для повышения устойчивости малоамперной дуги в разное время предлагался переход на сварку модулированным током, сварку от специальных однофазных выпрямителей и др. [3 — 5]. Все это обеспечивало существенное снижение среднего тока сварки при устойчивом процессе. Эти источники предназначались только для разработанных авторами процессов.

Чтобы обеспечить экономичный процесс пульсация (импульс), при постоянной частоте следования всегда должна совпадать с моментом короткого замыкания. Для ручной дуговой сварки рекомендуемая частота дополнительных импульсов около 100 Гц [3]. Подбор амплитуды импульсов позволяет получить в этом случае перенос электродного металла с минимальным разбрызгиванием. Переходя от дополнительных импульсов к пульсирующему выпрямленному току с дросселем в сварочной цепи, получают экономичные режимы сварки, такие как процесс «вынужденные короткие замыкания» (ВКЗ) для сварки в СО2 или выше упомянутый процесс сварки от вентильного генератора [7], а также при сварке от однофазного источника с релейной обратной связью [8, 9]. Осциллограммы токов и напряжений таких процессов показаны на рис. 2.

Осциллограммы токов и напряжений таких процессов показаны на рис. 2.

Таким образом, для технологии сварки тонколистовых конструкций наиболее подходящим источником питания является однофазный выпрямитель.

При сварке от такого выпрямителя частота переноса капель электродного металла для большинства режимов кратна частоте пульсаций выпрямленного тока [10], а снижение тока при естественных пульсациях позволяет отказаться от сложных коммутирующих устройств вышеупомянутых модулей.

б

а

б

Рис. 2. Осциллограммы тока и напряжения при сварке: а — сварка в СО2 от трехфазного выпрямителя по способу ВКЗ [2]; б — сварка штучным электродом от однофазного выпрямителя с релейной обратной связью (отметчик времени — 20 мс) [9]

а

Рис. 3. Схема однофазного выпрямителя [8] с дополнительным блоком SW

Однако снижение тепловложения в свариваемый металл в вышепоказанных процессах (рис. 1) с инверторными модулями более существенно, чем при постоянно пульсирующем токе, за счет большей паузы с минимальным током. Для сварки штучным электродом подобный процесс также возможен, если обеспечить плавление электрода за одну-две пульсации с последующей паузой в течение нескольких полупериодов, когда ток поддерживается от дополнительного источника с величиной не более 10—15 А. Известно, что дуга сохраняет устойчивость при токах 10 А и менее тем дольше, чем больше остаточного расплавленного металла на конце электрода после переноса капли. Таким образом, схема однофазного выпрямителя должна обеспечить включение основного тока по аналогии с процессами сварки в среде защитных газов плавящимся электродом с частотой около 10 Гц при среднем токе в паузах менее 10 А [11], который обеспечивается дополнительным слаботочным выпрямителем. Однофазный выпрямитель [8] имеет релейную обратную связь между фазой включения тиристора и током в процессе переноса капли электродного металла во время короткого замыкания. В этом случае возможно такое управление, при котором капля электродного металла при ручной дуговой сварке покрытым электродом переносится при

Для сварки штучным электродом подобный процесс также возможен, если обеспечить плавление электрода за одну-две пульсации с последующей паузой в течение нескольких полупериодов, когда ток поддерживается от дополнительного источника с величиной не более 10—15 А. Известно, что дуга сохраняет устойчивость при токах 10 А и менее тем дольше, чем больше остаточного расплавленного металла на конце электрода после переноса капли. Таким образом, схема однофазного выпрямителя должна обеспечить включение основного тока по аналогии с процессами сварки в среде защитных газов плавящимся электродом с частотой около 10 Гц при среднем токе в паузах менее 10 А [11], который обеспечивается дополнительным слаботочным выпрямителем. Однофазный выпрямитель [8] имеет релейную обратную связь между фазой включения тиристора и током в процессе переноса капли электродного металла во время короткого замыкания. В этом случае возможно такое управление, при котором капля электродного металла при ручной дуговой сварке покрытым электродом переносится при

коротком замыкании на спаде пульсирующего тока [9], что характерно и для вышеуказанных новых технологий, проанализированных в работе [12], в связи с чем в схему управления этого выпрямителя был введен дополнительный блок SW, обеспечивающий включение регулируемого выпрямленного сварочного тока от основного источника на два полупериода для обеспечения формирования и переноса электродного металла. Схема однофазного выпрямителя с тиристорным регулятором и дополнительным блоком показана на рис. 3, а функциональная схема блока и временная диаграмма его работы — на рис. 4а, б.

Схема однофазного выпрямителя с тиристорным регулятором и дополнительным блоком показана на рис. 3, а функциональная схема блока и временная диаграмма его работы — на рис. 4а, б.

Дополнительный блок SW представляет собой электронный ключ на транзисторах УТ1 и УТ2, который обеспечивает включение управления тиристорами выпрямителя через импульсный А трансформатор Т в течение двух полупериодов | выпрямленного тока и отключение их на уста- о новленное в блоке СТ количество полупериодов. | На рис. 4б показано отключение тиристоров т на 6 полупериодов. |

При отключенных тиристорах питание | дуги осуществляется от дополнительного не- о регулируемого источника, образованного дио- | дами схемы выпрямителя и конденсатором С Е (рис. 3). Осциллограммы работы выпрямителя на постоянную нагрузку при различных вариан-

Рис. 4. Схема дополнительного блока SW — а; временная диаграмма его работы — б

б

а

50гм

1 1 1 ,1

* 1 1 1 1

л А

б

Рис. 5. Осциллограммы тока выпрямителя с дополнительным блоком при постоянной нагрузке балластным реостатом и при различной настройке амплитуд пульсаций: одинаковая (а) и различная (б) амплитуды

5. Осциллограммы тока выпрямителя с дополнительным блоком при постоянной нагрузке балластным реостатом и при различной настройке амплитуд пульсаций: одинаковая (а) и различная (б) амплитуды

а

тах настройки релейной обратной связи показаны на рис. 5.

Исследование процесса переноса электродного металла и особенностей формирования шва при сварке проводились с электродами ОК46 и УОНИ 13/45 диаметром 3 мм. Для надежного начального зажигания дуги при сварке дополнительный блок кратковременно отключался на 1. 2 с, для чего в нем были предусмотрены специальные контакты. Сварка и наплавка производились на пластины из низкоуглеродистой стали толщиной 1 или 1,2 мм.

В результате проведенных экспериментов удалось получить устойчивый квазистационарный процесс горения сварочной дуги с покрытого электрода диаметром 3 мм при пониженном тепловложении с удовлетворительным форми-

рованием наплавленного металла. Осциллограммы процесса сварки покрытым электродом показаны на рис. и х<

и х<

Рис. 6. Осциллограммы горения дуги в импульсном режиме при сварке штучным электродом: а — время записи 0,2 с; б — 1 с; в — при сварке способом SteelRoot

линение которой приведет к погасанию. Кратковременное первичное повышение тока способствует увеличению количества жидкого металла на электроде и сокращению длины дуги, а вторичное обеспечивает образование капли, которая на спаде тока пульсации переходит в сварочную ванну под действием сил поверхностного натяжения без существенного увеличения про-плавления. Такие особенности процесса переноса позволяют производить сварку стыков тонкостенного металла на весу. Внешний вид сварного шва, сечение наплавленного металла и стыкового соединения, сваренного «на весу», представлены на рис. 7.

При этом техника сварки покрытым электродом подобна технике при сварке в защитных газах «холодной дугой». Для устойчивого процес-

са без разбрызгивания необходимо нахождение электрода в центре сварочной ванны при невысоком темпе сварки. Это обеспечивает снижение скорости охлаждения разогретого дугой торца электрода, повышая длительность дугового разряда на малых токах. Увод электрода в хвостовую часть сварочной ванны приводит либо к «примерзанию» электрода, либо, если этот момент совпадает с увеличением тока, к разбрызгиванию. Лучшие результаты достигаются на прямой полярности, так как в этом случае проявляются все положительные свойства дуги на малых токах, описанные в работе [13]. Это связанно с движением сварочной ванны на прямой полярности к образуемой капле и «снятием» [6] ее, а также с повышением остаточной массы жидкого металла после перехода капли в сварочную ванну [11].

Это обеспечивает снижение скорости охлаждения разогретого дугой торца электрода, повышая длительность дугового разряда на малых токах. Увод электрода в хвостовую часть сварочной ванны приводит либо к «примерзанию» электрода, либо, если этот момент совпадает с увеличением тока, к разбрызгиванию. Лучшие результаты достигаются на прямой полярности, так как в этом случае проявляются все положительные свойства дуги на малых токах, описанные в работе [13]. Это связанно с движением сварочной ванны на прямой полярности к образуемой капле и «снятием» [6] ее, а также с повышением остаточной массы жидкого металла после перехода капли в сварочную ванну [11].

о

го >

а

б

в

Рис. 7. Особенности формирования швов: внешний вид сварного шва — а;

сечение наплавленного металла — б; сечение сварного стыка, сваренного «на весу» при толщине листа 1 мм — в

На основании проведенных экспериментов предложена схема управления однофазным выпрямителем, применение которой обеспечивает наплавку и сварку тонколистовых конструкций без снижения диаметра покрытого электрода по аналогии с известными процессами для сварки в среде защитных газов.

При этом для ручной дуговой сварки подбор параметров режима позволяет обеспечить устойчивый квазистационарный процесс плавления и переноса электродного металла без введения дополнительных аналоговых или цифровых обратных связей и коммутационных устройств снижения тока.

Библиографический список

1. Fronius International GmbH // Технологический центр Тена. URL: http://www.tctena.ru (дата обращения: 16.06.2013).

2. Мухин В. Ф., Еремин Е. Н. Источники питания и мультисистемы для современных технологических процессов сварки плавящимся электродом: моногр. Омск: Изд-во ОмГТУ, 2014. 94 с. ISBN 978-5-8149-1724-9.

3. Дедюх Р. И., Киселев А. С. Повышение стабильности параметров процесса дуговой сварки покрытыми электродами на малых токах // Сварочное производство. 2004. № 7. С. 3-6.

4. Мейстер Р. А., Мейстер А. Р. Сварочные свойства однофазных выпрямителей: моногр. Красноярск: СФУ, 2011. 169 с. ISBN 978-5-7638-2145-1.

5. Сагиров Д. Х. Механизированная сварка короткой дугой // Сварочное производство. 2006. № 2. С. 29-31.

2006. № 2. С. 29-31.

6. Мазель А. Г. Технологические свойства электросварочной дуги. М.: Машиностроение, 1969. 178 с.

7. Сварочные генераторы для ручной дуговой сварки // Welding.su. URL: http://www.welding.su/articles/sources/ sources_27.html (дата обращения: 15.04.2016).

8. Мухин В. Ф., Еремин Е. Н. Однофазный сварочный выпрямитель с релейной обратной связью // Сварочное производство. 2007. № 9. С. 3-5.

9. Мухин В. Ф., Руденко С. Е., Сумленинов В. К. Применение релейной обратной связи по току в ти-ристорных выпрямителях для ручной дуговой сварки // Динамика систем, механизмов и машин. 2012. № 2. С. 284-287.

10. Милютин В. С., Катаев Р. Ф. Сварочные свойства оборудования для дуговой сварки. М.: НАКС Медиа, 2016. 457 с. ISBN 978-5-600-01408-4.

11. Потапьевский А. Г., Лившиц М. Г., Кассов Д. С. [и др.]. К вопросу о переносе металла короткими замыканиями // Сварочное производство. 1976. № 6. С. 53 — 54.

12. Крампит А. Г., Зернин Е. А., Крампит М. А. Современные способы импульсно-дуговой MIG/MAG сварки // Технологии и материалы. 2015. № 1. С. 4—11.

А. Современные способы импульсно-дуговой MIG/MAG сварки // Технологии и материалы. 2015. № 1. С. 4—11.

13. Werner K. Probleme des CO2 — Minuspolschweißens // ZIS-Mitt. 1977. Vol. 19, Issue 6. P. 716-721.

МУХИН Василий Федорович, кандидат технических наук, доцент (Россия), доцент кафедры «Машиностроение и материаловедение», секция «Оборудование и технология сварочного производства».

SPIN-код: 9796-0360 AuthorlD (РИНЦ): 684063

ЕРЕМИН Евгений Николаевич, доктор технических наук, профессор (Россия), заведующий кафедрой «Машиностроение и материаловедение», директор машиностроительного института. SPIN-код: 2894-2461 AuthorlD (РИНЦ): 175269 ORCID: 0000-0001-7357-8194 AuthorlD (SCOPUS): 6603904601 ResearcherlD: J-4245-2013

ФИЛИППОВ Юрий Олегович, кандидат технических наук, доцент кафедры «Машиностроение и материаловедение», секция «Оборудование и технология сварочного производства». SPIN-код: 4766-1795 AuthorlD: 175491 AuthorID (SCOPUS): 3705205190 Адрес для переписки: weld_techn@mail. ru

ru

Для цитирования

Мухин В. Ф., Еремин Е. Н., Филиппов Ю. О. Импульсная технология для ручной дуговой сварки покрытым электродом тонкостенных конструкций // Омский научный вестник. 2019. № 2 (164). С. 5-10. DOI: 10.25206/18138225-2019-164-5-10.

Статья поступила в редакцию 21.03.2019 г. © В. Ф. Мухин, Е. Н. Еремин, Ю. О. Филиппов

Инверторные сварочные аппараты (ММА) Ресанта

Cварочные аппараты (ММА) Ресанта— профессиональная ручная дуговая сварка покрытым электродом.

Ручная дуговая сварка, типа ММА. Процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Отличается такое оборудование небольшим весом, компактностью, возможностью работать от стандартной электросети. Диаметр электродов до 6 мм, позволяют работать с разными видами стали. Благодаря герметичности корпуса и высокому классу защиты, им не страшны негативные внешние воздействия.

По популярностиСортировка от последнегоЦены: по возрастаниюЦены: по убываниюТолько в наличии

Под заказ

Товар

Потребляемая мощность MMA: кВт

Температура эксплуатации: С

Подробнее

В наличии 4

Сварочный аппарат РЕСАНТА САИ-160К

Хороший помощник при ручной дуговой сварке штучным электродом диаметром до 4 мм дает возможность варить детали 4-10 мм толщиной.

Компактный, малогабаритный аппарат незаменим в быту и не занимает много места при хранении.

Компактный, малогабаритный аппарат незаменим в быту и не занимает много места при хранении.Потребляемая мощность MMA: 5,9 кВт

Температура эксплуатации: -20+50 С

4 990В корзину

В наличии 4

Сварочный аппарат РЕСАНТА САИ-140

Предназначен для ручной сварки металлических конструкций покрытым электродом диаметром до 3,2 мм.

Потребляемая мощность MMA: 5,9 кВт

Температура эксплуатации: -20+50 С

4 990В корзину

В наличии 22

Сварочный аппарат РЕСАНТА САИ-160

Предназначен для дуговой сварки покрытым электродом диаметром до 4 мм. Аппарат удобен в работе, подходит для сварочных работ в бытовых условиях: дома, на даче, в гараже. Легкость в применении дает возможность использовать аппарат даже новичку.

Потребляемая мощность MMA: 6,5 кВт

Температура эксплуатации: -20+50 С

5 390В корзину

В наличии 29

Сварочный аппарат РЕСАНТА САИ-190К

При максимальном значении сварочного тока 190А можно работать с электродами до 5 мм и варить металлические конструкции толщиной 6-14 мм.

Потребляемая мощность MMA: 6,5 кВт

Температура эксплуатации: -20+50 С

5 990В корзину

В наличии 21

Сварочный аппарат РЕСАНТА САИ-190

Подходит для сварочных работ электродом до 5 мм. в быту (дома, на даче, в гараже) и на производстве. Регулировка тока сварки от 10 до 190 А для более точной работы и ровных сварных швов.

Потребляемая мощность MMA: 7,2 кВт

Температура эксплуатации: -20+50 С

6 890В корзину

В наличии 12

Сварочный аппарат РЕСАНТА САИ-160Т LUX

Данная серия сварочных аппаратов разработана на базе IGBT транзисторов TOSHIBA. Предназначены для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА). Максимальный диаметр электрода MMA — 4 мм.

Потребляемая мощность MMA: 6,5 кВт

Температура эксплуатации: -20+50 С

7 390В корзину

В наличии 43

Сварочный аппарат РЕСАНТА САИ-220К

Используется для ручной дуговой сварки штучным электродом диаметром до 5 мм.

Для работы в быту и на производстве.

Для работы в быту и на производстве.Потребляемая мощность MMA: 7,2 кВт

Температура эксплуатации: -20+50 С

8 290В корзину

В наличии 27

Сварочный аппарат РЕСАНТА САИ-220

Подходит для сварки металлических конструкций постоянным током покрытым электродом до 5 мм. Сварочный ток регулируется от 10 до 220 А ровных сварных швов и для более точной работы.

Потребляемая мощность MMA: 7,8 кВт

Температура эксплуатации: -20+50 С

7 890В корзину

В наличии 6

Сварочный аппарат РЕСАНТА САИ-190T LUX

Предназначен для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА).Данная серия сварочных аппаратов разработана на базе IGBT транзисторов TOSHIBA.

Потребляемая мощность MMA: 7,2 кВт

Температура эксплуатации: -20+50 С

8 890В корзину

В наличии 3

Сварочный аппарат РЕСАНТА САИ-250К

Применяется в работе с ручной дуговой сваркой штучным электродом.

Максимальный сварочный ток 220А позволяет использовать электроды диаметром до 6 мм и сварить стальные конструкции толщиной от 15 мм. Данная модель считается профессиональной и применяется в основном на производстве.

Максимальный сварочный ток 220А позволяет использовать электроды диаметром до 6 мм и сварить стальные конструкции толщиной от 15 мм. Данная модель считается профессиональной и применяется в основном на производстве.Потребляемая мощность MMA: 7,8 кВт

Температура эксплуатации: -20+50 С

9 390В корзину

В наличии 3

Сварочный аппарат РЕСАНТА САИ-220 в кейсе

Подходит для сварки металлических конструкций постоянным током покрытым электродом до 5 мм. Сварочный ток регулируется от 10 до 220 А ровных сварных швов и для более точной работы.

Потребляемая мощность MMA: 7,8 кВт

Температура эксплуатации: -20+50 С

8 890В корзину

В наличии 7

Сварочный аппарат РЕСАНТА САИ-160ПН

Максимальный диаметр электрода MMA 4 мм., передвижная электростанция, вырабатывающая электрический ток для электродуговой сварки или резки металла, наличие функции форсажа дуги «ARCFORCE» для повышения устойчивости сварочной дуги и лучшей текучести металла.

Потребляемая мощность MMA: 6,5 кВт

Температура эксплуатации: -20+50 С

8 090В корзину

В наличии 10

Сварочный аппарат РЕСАНТА САИ-220T LUX

Данная серия сварочных аппаратов разработана на базе IGBT транзисторов TOSHIBA. Для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА). Максимальный диаметр электрода MMA- 5 мм.

Потребляемая мощность MMA: 7,8 кВт

Температура эксплуатации: -20+50 С

10 190В корзину

В наличии 5

Сварочный аппарат РЕСАНТА САИ-190ПН

Преобразование переменного напряжения сети частотой 50Гц в постоянное напряжение величиной в 400В, которое преобразуется в высокочастотное модулированное напряжение и выпрямляется. Максимальный диаметр электрода MMA — 5 мм.

Потребляемая мощность MMA: 7,2 кВт

Температура эксплуатации: -20+50 С

9 290В корзину

В наличии 35

Сварочный аппарат РЕСАНТА САИ-250

Плавная регулировка силы тока от 10 до 250 А дает качественный шов.

Работа с электродами диаметром до 6 мм позволяет выполнять резку металлических листов толщиной от 25 мм.

Работа с электродами диаметром до 6 мм позволяет выполнять резку металлических листов толщиной от 25 мм.Потребляемая мощность MMA: 9,5 кВт

Температура эксплуатации: -20+50 С

10 490В корзину

В наличии 1

Сварочный аппарат РЕСАНТА САИ-250 в кейсе

Плавная регулировка силы тока от 10 до 250 А дает качественный шов. Работа с электродами диаметром до 6 мм позволяет выполнять резку металлических листов толщиной от 25 мм.

Потребляемая мощность MMA: 9,5 кВт

Температура эксплуатации: -20+50 С

12 290В корзину

В наличии 7

Сварочный аппарат РЕСАНТА САИ-220ПН

Максимальный диаметр электрода MMA — 6 мм., сварочники серии «ПН» отличаются наличием информационного дисплея, эргономичным дизайном, обеспечивающим лучшее охлаждение системы.

Потребляемая мощность MMA: 7,8 кВт

Температура эксплуатации: -20+50 С

12 490В корзину

В наличии 12

Сварочный аппарат РЕСАНТА САИ-250T LUX

Данная серия сварочных аппаратов разработана на базе IGBT транзисторов TOSHIBA.

Предназначены для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА). Максимальный диаметр электрода MMA — 6 мм.

Предназначены для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА). Максимальный диаметр электрода MMA — 6 мм.Потребляемая мощность MMA: 9,5 кВт

Температура эксплуатации: -20+50 С

13 590В корзину

В наличии 2

Сварочный аппарат РЕСАНТА САИ-250ПН

Максимальный диаметр электрода MMA — 6 мм. Самый высокий ПВ 70% среди производителей сварочного оборудования.

Потребляемая мощность MMA: 8,5 кВт

Температура эксплуатации: -20+50 С

13 790В корзину

В наличии 6

Сварочный аппарат РЕСАНТА САИ-190ПРОФ

Относится к классу профессиональных аппаратов, инвертор подходит для ручной электродуговой сварки покрытым электродом диаметром до 6 мм.

Потребляемая мощность MMA: 3,8 кВт

Температура эксплуатации: -20+50 С

18 890В корзину

Под заказ

Сварочный аппарат РЕСАНТА САИ-250ПРОФ

Предназначен для дуговой сварки на производстве покрытым электродом до 6 мм диаметром.

Модель является профессиональной и позволяет получить качественные и надежные швы.

Модель является профессиональной и позволяет получить качественные и надежные швы.Потребляемая мощность MMA: 4,8 кВт

Температура эксплуатации: -20+50 С

22 390В корзину

В наличии 2

Сварочный аппарат РЕСАНТА САИ-315

Регулировка сварочного тока в широком диапазоне значений (20 — 315 А) позволяет использовать электроды диаметром до 6 мм. Может варить металлические конструкции толщиной от 25 мм.

Потребляемая мощность MMA: 10,5 кВт

Температура эксплуатации: -20+50 С

28 490В корзину

Ваш заказ

В корзине нет никаких продуктов!

Продолжить покупки

0

SMAW: Дуговая сварка в защитном металле

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Что такое SMAW?

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как сварка электродом, представляет собой ручной процесс с использованием плавящегося электрода с флюсовым покрытием и металлическим стержнем в сердцевине.

Переменный или постоянный ток образует дугу между электродом и основным металлом, создавая необходимое тепло. В Соединенных Штатах это наиболее распространенный метод.

Флюсовое покрытие распадается и выделяет пары, которые служат защитным газом и образуют защитный слой шлака.

Оба защищают зону сварки от атмосферного загрязнения. Когда металлический стержень внутри электрода плавится, он образует расплавленную ванну, которая становится сварным швом.

Сварщик может контролировать несколько переменных, влияющих на ширину и высоту валика сварного шва, глубину провара и количество брызг.

Ручная сварка недорога по сравнению с другими методами, такими как TIG. Он портативный и работает с любой толщиной и в любом положении.

Основным недостатком является шлак, образующийся в процессе сварки, а также более низкие скорости (если вы не обладаете высокой квалификацией).

Дуговая сварка в защитном металле – Рисунок 6-7Дуговая сварка SMAW

Сварка стержнем получила свое название от формы электрода, который выглядит как стержень. Его можно использовать для сварки многих типов металлов, включая сталь, нержавеющую сталь и чугун.

Сварочные аппараты для стержневой сварки обеспечивают постоянный ток (CC) с использованием постоянного тока (DC) или переменного тока (AC). Постоянный ток работает в разных направлениях в зависимости от полярности. Переменный ток переключается между направлениями.

Мощность в электрической цепи, используемой для питания сварки, измеряется в амперах. Для сварки более толстых металлов или электродов требуется больший ток или сила тока.

в основном используется для сварки железа и стали.

Может использоваться во всех положениях:

- Плоский

- Вертикальный

- Горизонтальный

- Накладные расходы

Процесс

Дуговая сварка SMAW (сварка электродом) использует тепло дуги для расплавления основного металла и наконечника расходуемого материала электрод. Электрод и основной металл являются частью электрической цепи или сварочной цепи.

Эта схема включает;

- Источник питания

- Сварочные кабели

- Держатель электрода

- Зажим заземления

- Заготовка или основной металл

- Электрод для дуговой сварки

Один кабель крепится к работе, а другой к электрододержателю.

Сварка начинается, когда дуга зажигается между концом электрода и основным металлом.

Тепло плавит кончик и поверхность работы.

Крошечные шарики расплавленного металла образуются на кончике электрода, а затем переносятся через дугу в расплавленную ванну.

Наполнитель откладывается по мере износа электрода.

Дуговая сварка (SMAW) Электрическая схемаДуговая сварка, SMAW, дуга дуговой сварки перемещается на:

- соответствующую длину дуги (примерно равную диаметру электрода)

- соответствующая скорость движения

В свою очередь плавление и сплавление части основного металла и добавление наполнителя.

Дуга SMAW очень горячая (температура в ее центре превышает 9000ºF (5000ºC)), плавление происходит почти мгновенно, как только дуга касается металла.

Для сварных швов, выполненных в плоском или горизонтальном положении, переносу металла способствуют:

- Сила тяжести

- Расширение газа

- Электрические силы

- Поверхностное натяжение

Сварные швы в других положениях должны преодолевать гравитацию.

При сварке в неправильном положении основной металл не может удерживать большое количество расплавленного металла в кратере. Следует использовать электроды меньшего размера, меньшую силу тока и меньшую длину дуги.

Расширение газаГазы образуются при плавлении покрытия электрода и расширяются за счет тепла кипящего кончика электрода.

Покрытие немного выходит за пределы металлического кончика электрода и регулирует направление расширения газа. Это помогает направить расплавленный металл в сварочную ванну.

Электромагнитные силы (движение дуги или дуновение дуги)Наконечник является электрическим проводником, как и брызги расплавленных глобул на наконечнике, поэтому струя глобул изменяется магнитными силами, действующими под углом 90 градусов (в большинстве случаев сбоку). ) в направлении течения.

Полезен при сварке в горизонтальном, вертикальном и потолочном положении.

Стержни с более высокой прочностью на растяжение имеют более высокую склонность к дуговому разряду.

Расположение заземляющего кабеля может иметь большое влияние на эти силы

Поверхностное натяжениеСила, удерживающая присадочный металл и шлак в контакте с расплавленным основным металлом в кратере, называется поверхностным натяжением.

Помогает удерживать расплавленный металл при горизонтальной, вертикальной и потолочной сварке, а также определяет форму контуров сварного шва.

Сварка SMAW использует легкое оборудование и является портативным процессомЧитайте также : Типы сварочных процессов

Переменные

Характеристики сварного шва (размер валика и провар) можно контролировать, регулируя следующие переменные, когда сварка:

- Размер и тип электрода

- Сила тока (изменена на сварочном аппарате)

- Скорость перемещения электрода вдоль свариваемого стыка (называется скоростью перемещения)

- Длина дуги (расстояние между металлом и концом электрода).

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода.

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода. - Угол электрода

- Перпендикулярный (90 градусов) обеспечивает максимальное проникновение

- 45 градусов соответствует меньшему проникновению

- Ширина сварного шва регулируется перемещением электрода из стороны в сторону

- Контроль полярности (направление протекания электрического тока) при использовании постоянного или постоянного тока

Преимущества и недостатки дуговой сварки

Преимущества

Сварка SMAW или сварка электродом требует базового оборудования и подходит для работы в полевых условиях, поскольку она чрезвычайно портативна.

- Стоимость от 30% до 50% по сравнению с другими методами сварки

- Легкое оборудование

- Многие типы доступных электродов

- Хорошо подходит для ограниченного пространства

- Очистка поверхности металла перед сваркой не такая тщательная, как другие методы, такие как TIG

Недостатки

- Необходимость удаления шлака после сварки.

Улавливание шлака также является проблемой при SMAW, образующем включения, которые необходимо удалить.

Улавливание шлака также является проблемой при SMAW, образующем включения, которые необходимо удалить. - Неиспользованные отрезки электрода – необходимо прекратить сварку, когда вы дойдете до последних 2 дюймов электрода

- Брызги

- Низкая относительная скорость SMAW.

- Трудоемкая очистка от брызг и удаление шлака

- Создает больше искр и тепла, чем другие методы сварки

- Зачистка и шлифовка сварных швов дает нам вредную пыль

- Необходимость остановки в процессе сварки для замены использованного электрода и удаления шлака

Брызги и неиспользованные электроды составляют прибл. 44 процента израсходованных электродов.

Связанный : Ручная сварка против сварки MIG

Процесс сварки MMA «Stick»

Дата: 28-02-2022

Академия Weldclass

Что такое сварка ММА?

Аббревиатура MMA (или MMAW) расшифровывается как ручная дуговая сварка металлическим электродом. «Ручной» относится к тому факту, что процесс MMA требует от оператора нанесения присадочного металла (в отличие от «полуавтоматической» сварки MIG, когда машина подает присадочный металл в сварной шов). «Металл» относится к тому факту, что сам присадочный металл (стержневой электрод) используется для подачи сварочного тока на работу. Сварка ММА широко известна как «дуговая сварка» или «дуговая сварка».

«Ручной» относится к тому факту, что процесс MMA требует от оператора нанесения присадочного металла (в отличие от «полуавтоматической» сварки MIG, когда машина подает присадочный металл в сварной шов). «Металл» относится к тому факту, что сам присадочный металл (стержневой электрод) используется для подачи сварочного тока на работу. Сварка ММА широко известна как «дуговая сварка» или «дуговая сварка».

Процесс MMA включает в себя прикосновение к электроду во время работы, чтобы зажечь дугу. Электрод удерживается в электрододержателе и должен постоянно заменяться по мере его износа. Электрод состоит из металлического сердечника, представляющего собой присадочный металл, покрытого флюсовым покрытием, которое защищает сварной шов и предотвращает его окисление. Во время сварки флюс превращается в шлак, покрывающий сварной шов, который откалывается после образования шва.

Каковы преимущества сварки электродами ММА?

Сварка ММА имеет ряд преимуществ по сравнению с альтернативными способами сварки. Прежде всего, он имеет большую мощность, чем сварка MIG, или, другими словами, он может сваривать более тяжелые материалы с той же выходной силой тока. По этой причине небольшие портативные инверторные сварочные аппараты MMA, такие как сварочные аппараты Weldforce от Weldclass, могут выполнять сварку электродами диаметром до 4 мм, что делает их пригодными для широкого спектра применений и толщины материала без сложностей с защитным газом или подачей проволоки.

Прежде всего, он имеет большую мощность, чем сварка MIG, или, другими словами, он может сваривать более тяжелые материалы с той же выходной силой тока. По этой причине небольшие портативные инверторные сварочные аппараты MMA, такие как сварочные аппараты Weldforce от Weldclass, могут выполнять сварку электродами диаметром до 4 мм, что делает их пригодными для широкого спектра применений и толщины материала без сложностей с защитным газом или подачей проволоки.

Благодаря инверторной технологии ММА также является очень портативным процессом и часто используется для работы на стройплощадке и в полевых условиях.

Кроме того, сварка MMA, как правило, более «щадящая», чем MIG или TIG, при сварке ржавых или грязных материалов, что делает ее идеальной для технического обслуживания.

Каковы недостатки сварки электродами ММА?

Сварка тонких материалов без сквозного продувки может быть сложной задачей в процессе ММА. Это проще сделать с помощью инверторных сварочных аппаратов, таких как серия Weldforce от Weldclass, потому что дуга настолько стабильна, а мощность можно очень точно регулировать.

Сварка MMA/Stick медленнее, чем сварка MIG, из-за необходимости замены электродов и стружки шлака. По этой причине MIG является более популярным выбором для производственных работ.

Какова правильная полярность при сварке MMA/дуговой сваркой?

Полярность относится к направлению тока при сварке.

Некоторые типы и марки электродов лучше всего работают при полярности DC+, другие лучше работают при полярности DC-, и многие электроды работают в любом направлении с очень небольшой разницей. Полярность обычно менее критична при сварке электродом.

DC+ (также известный как DCEP или положительный электрод постоянного тока)

Рабочий провод, подключенный к положительной (+) клемме

Заземляющий провод, подключенный к отрицательной (-) клемме

Это обычно приводит к более глубокому проплавлению сварного шва, с больше «тепла» направлено на работу.

DC- (также известный как DCEN или отрицательный электрод постоянного тока)

Рабочий провод, подключенный к отрицательной (-) клемме

Провод заземления, подключенный к положительной (+) клемме

Как правило, это приводит к более высокой скорости осаждения (расплавлению), при этом больше «тепла» направляется на электрод.

Рекомендуется ознакомиться с инструкциями производителя или поэкспериментировать с металлоломом, чтобы найти идеальную полярность для каждого типа электрода и области применения.

Толщина материала в зависимости от размера электрода в зависимости от силы тока

Из-за большого количества переменных в любом заданном приложении не существует единой формулы, позволяющей сказать: «для толщины X вам нужно X ампер». Факторы, влияющие на это;

Тип электрода/стержня

Тип сварного соединения: Угловое, стыковое, соединение со скосом или квадратом и т.д.

Положение сварки: Плоское, вертикальное, потолочное и т.д. боковых сторон и т. д.

Требуемая прочность сварного соединения (от которой зависит допустимость меньшего или большего провара)

И т. д.

Однако, вот примерное руководство по сварке низкоуглеродистой стали

Предположим:

Одностороннее стыковое соединение с проход сварки.

Использование электродов общего назначения (серия 6013) или электродов с низким содержанием водорода (серия 7016 и 7018).

Эмпирическое правило:

Для материала толщиной примерно от 2 мм до 6 мм выберите размер (диаметр) сварочного электрода, который на один шаг меньше толщины материала.

Обычно вы можете использовать стержень диаметром до половины толщины основного металла с хорошими результатами. Если стержень меньше этого размера, вы все равно сможете его сварить, но проплавление может быть менее чем удовлетворительным.

Сталь | Рекомендуется | Ампер |

1-2 мм | 1,6–2,0 мм | 40-60А |

3-4 мм | 2,5/2,6 мм | 60-110А |

4-6 мм | 3,2 мм | 90-140А |

6-10 мм | 4,0 мм | 130-190А |

Другие статьи о MMA / сварке электродами

Что такое горячий старт, форсирование дуги и защита от прилипания?

Что такое напряжение разомкнутой цепи (OCV)?

Использование генераторов для сварщиков инверторов питания

Сварки сварки электродов

Преимущества электродов с двумя покрытиями

Почему вы никогда не получите хорошего сварка с плохим зажимом земли

9000

, пока все были приняты меры предосторожности, Weldclass не несет ответственности за любые неточности, ошибки или упущения в этой информации или ссылках и приложениях. Любые комментарии, предложения и рекомендации носят общий характер и могут не относиться к определенным приложениям. Пользователь и/или оператор несут исключительную ответственность за выбор соответствующего продукта для их предполагаемой цели и за обеспечение того, чтобы выбранный продукт мог работать правильно и безопасно в предполагаемом применении. Э.&О.Э.

Любые комментарии, предложения и рекомендации носят общий характер и могут не относиться к определенным приложениям. Пользователь и/или оператор несут исключительную ответственность за выбор соответствующего продукта для их предполагаемой цели и за обеспечение того, чтобы выбранный продукт мог работать правильно и безопасно в предполагаемом применении. Э.&О.Э.

Теги

MMA (Stick) WeldingWelding Machines

Комментарии Написать комментарий…Обратите внимание: спам-комментарии (или попытки создания обратных ссылок) будут УДАЛЕНЫ и НЕ будут опубликованы.

Определение электрода-стержня

(также известные как сварочные электроды, сварочные прутки, сварочные прутки)

Электроды сварочные представляют собой металлические проволоки с наплавленным химическим покрытием. Стержень используется для поддержания сварочной дуги и подачи присадочного металла, необходимого для свариваемого соединения. Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов. Диаметр проволоки за вычетом покрытия определяет размер сварочного электрода. Это выражается в долях дюйма, таких как 3/32″, 1/8″ или 5/32″. Чем меньше диаметр, тем меньше ток и меньше присадочного металла.0005

Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов. Диаметр проволоки за вычетом покрытия определяет размер сварочного электрода. Это выражается в долях дюйма, таких как 3/32″, 1/8″ или 5/32″. Чем меньше диаметр, тем меньше ток и меньше присадочного металла.0005

Тип свариваемого основного металла, сварочный процесс и машина, а также другие условия определяют тип используемого сварочного электрода. Например, для низкоуглеродистой или «мягкой стали» требуется сварочный пруток из мягкой стали. Для сварки чугуна, алюминия или латуни требуются различные сварочные прутки и оборудование.

Флюсовое покрытие на электродах определяет, как оно будет вести себя во время фактического процесса сварки. Часть покрытия сгорает, и сгоревший флюс образует дым и действует как щит вокруг сварочной «ванны», защищая ее от окружающего воздуха. Часть флюса плавится и смешивается с проволокой, после чего примеси всплывают на поверхность. Эти примеси известны как «шлак». Готовый шов был бы хрупким и слабым, если бы не флюс. Когда сварной шов остынет, шлак можно удалить. Отбойный молоток и проволочная щетка используются для очистки и проверки сварного шва.

Готовый шов был бы хрупким и слабым, если бы не флюс. Когда сварной шов остынет, шлак можно удалить. Отбойный молоток и проволочная щетка используются для очистки и проверки сварного шва.

Электроды для дуговой сварки металлическим электродом могут быть разделены на электроды без покрытия, электроды с легким покрытием и электроды с экранированной дугой или электроды с толстым покрытием. Используемый тип зависит от требуемых конкретных свойств, в том числе: коррозионной стойкости, пластичности, высокой прочности на растяжение, типа свариваемого основного металла; и положение сварного шва: плоское, горизонтальное, вертикальное или потолочное.

Серия классификационных номеров Американского общества сварщиков (AWS) была принята сварочной промышленностью. Пример идентификации электрода ниже относится к стальному электроду для дуговой сварки с маркировкой E6010:

- «Е» означает «электрод» для электродуговой сварки

- Первые две (в некоторых случаях три) цифры (60) обозначают предел прочности при растяжении в тысячах фунтов на квадратный дюйм

- Третья (в некоторых случаях четвертая) цифра (1) указывает положение сварного шва.

«О» означает, что эта классификация не используется; «1» — для всех позиций; «2» только для плоского и горизонтального положения; 3 только для горизонтального положения

«О» означает, что эта классификация не используется; «1» — для всех позиций; «2» только для плоского и горизонтального положения; 3 только для горизонтального положения - Последние две цифры вместе (10) обозначают тип покрытия и тип необходимого источника питания, 10 органическое покрытие и постоянный ток обратной полярности.

- Таким образом, сварочный стержень с номером E6010 обозначает «E» электрод для ручной дуговой сварки с (60) минимальной прочностью 60 000 фунтов на квадратный дюйм, который можно использовать (1) во всех положениях и (10) требуется обратная полярность постоянного тока.

Сварочные электроды и разрушающее воздействие влаги

Сварочные электроды должны быть сухими. Влага разрушает желаемые характеристики покрытия и может вызвать чрезмерное разбрызгивание и привести к образованию трещин и ослаблению в зоне сварки. Электроды, подвергавшиеся воздействию влажного воздуха более нескольких часов, должны быть предварительно нагреты перед использованием, а если есть сомнения относительно того, как долго они находились под воздействием, их следует повторно высушить путем нагревания в подходящей печи. После высыхания их следует хранить в печи для выдержки или в влагонепроницаемом контейнере.

После высыхания их следует хранить в печи для выдержки или в влагонепроницаемом контейнере.