СП 53-101-98. Свод правил по проектированию и строительству изготовление и контроль качества стальных строительных конструкций (31377)

11.4 Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 22261.

11.5 Сборку конструкций следует выполнять по разметке, по копирам и в кондукторах.

Выбор метода сборки определяет предприятие в зависимости от вида конструкции и требуемой точности ее изготовления, за исключением элементов связей, сборка которых в кондукторах и по копирам обязательна.

11.6 Копиры для сборки решетчатых конструкций следует изготавливать, как правило, из тех же деталей, что и собираемая конструкция.

Точность изготовления копиров должна обеспечивать требуемую точность изготовления конструкций, при этом величины предельных отклонений размеров копиров должны быть в два раза меньше соответствующих отклонений размеров, принятых для конструкций.

11.7 Точность изготовления сборочных кондукторов устанавливают по рабочим чертежам в зависимости от требуемой точности изготавливаемых конструкций.

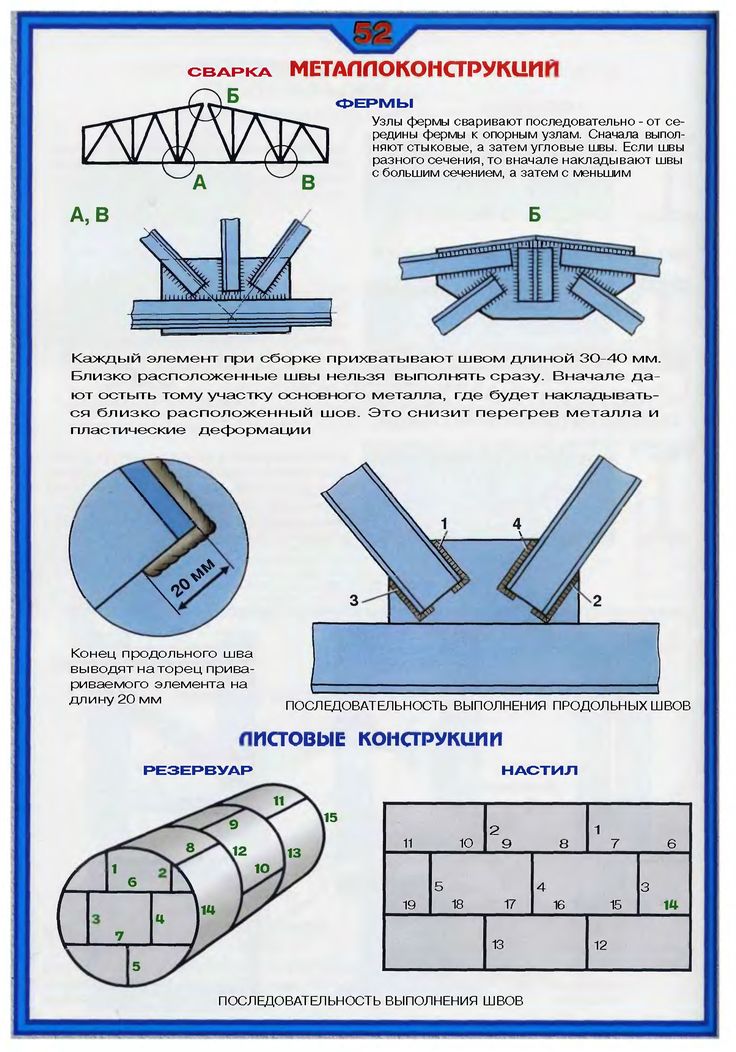

11.8 Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

— прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

— катет шва прихваток назначают минимальным в зависимости от толщины соединяемых элементов согласно СНиП II-23-81*;

— длина сварного шва прихватки должна быть не менее 30 мм, расстояние между прихватками — не более 500 мм, количество прихваток на каждой детали — не менее двух;

— сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

— прихватки выполняют рабочие, имеющие право доступа к сварочным работам;

— при сборке конструкций большой массы размеры и расстановку прихваток определяет технологическая документация с учетом усилий, возникающих при кантовке и транспортировании.

11.9 Собранные конструкции должны быть замаркированы белой масляной краской с указанием номера заводского заказа, номера чертежа, марки сборочной единицы и ее порядкового номера изготовления. Маркировку можно осуществлять с помощью бирок, закрепляемых на изделии.

Маркировку можно осуществлять с помощью бирок, закрепляемых на изделии.

11.10 Перед подачей конструкции на сварку следует произвести контроль качества сборки и при необходимости исправить имеющиеся дефекты.

11.11 Обязательному контролю подлежит соответствие геометрических размеров сборочных единиц проектной документации, а также требованиям соответствующих ГОСТ на узлы соединений деталей сборочных единиц, подлежащих сварке.

11.12 При отсутствии в проектной документации прямых указаний о точности изготовления следует выполнять требования по величинам предельных отклонений, приведенным в таблице 7.

12 СВАРКА

12.1 Сварку стальных конструкций следует осуществлять по разработанному на предприятии технологическому процессу, оформленному в виде типовых или специальных технологических инструкций, карт и т.п., в которых должны учитываться особенности и состояние производства.

12.2 Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996:

— временное сопротивление металла шва должно быть не ниже, чем у основного металла;

— твердость металла: не выше 350НV (340НВ, 53НRв) — конструкций группы 1 согласно СНиП II-23-81 * и не выше 400НV (380НВ, 100НRв) для конструкций остальных групп;

— ударная вязкость на образцах типа VI при отрицательной температуре, указанной в проекте, должна быть не ниже 29 Дж/см2, за исключением соединений, выполняемых электрошлаковой сваркой;

— относительное удлинение не ниже 16 %.

Примечания

1 Испытаниям на ударную вязкость подвергают металл стыковых или тавровых соединений с проплавлением кромок.

2 При испытаниях на ударную вязкость металла границы сплавления норма может быть ниже, но не более чем на 5 Дж/см2.

3 При необходимости оценки ударной вязкости на образцах других типов ее нормы следует указывать в проектной документации.

12.3 Оборудование для сварки должно обеспечивать возможность эффективного выполнения сварных соединений по технологическому регламенту, разработанному на предприятии. Стабильность параметров режима, заданного в технологическом регламенте, которая обеспечивается оборудованием, должна оцениваться при операционном контроле процесса сварки. Контроль работы оборудования, включая поверку установленных на нем измерительных приборов, необходимо проводить в рамках действующей на предприятии системы управления качеством производства.

12.4 В зависимости от преобладающей номенклатуры производства и специализации завода-изготовителя металлоконструкций наряду с универсальным сварочным оборудованием (автоматы, полуавтоматы, источники питания сварочным током и т.

12.5 Основные способы сварки, используемые при изготовлении конструкций, имеют следующие области эффективного применения:

— ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при сварке швов, расположенных в труднодоступных местах или различных пространственных положениях, когда применение механизированной сварки затруднено или нецелесообразно;

— автоматическая сварка под флюсом применяется в основном при укрупнении листовых заготовок, при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров и т. п.;

п.;

— механизированная сварка в защитных газах является универсальным и наиболее широко применяемым способом сварки в условиях преобладающего на заводах металлоконструкций единичного характера производства.

12.6 Детальные требования к технологии и технике сварки, обеспечивающие повышение качества и снижение трудоемкости работ (режимы сварки, последовательность операций, технические приемы и т.д.), а также технологические особенности разновидностей дуговой сварки, применяемых с целью повышения эффективности производства (сварка с дополнительным присадочным материалом, многодуговая сварка, односторонняя сварка на формирующей подкладке и т.д.), должны быть изложены в технологических инструкциях предприятий.

12.7 Сварку конструкций следует выполнять только после проверки правильности сборки конструкций производственным или контрольным мастером.

12.8 Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями.

Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями.

12.9 Сварку следует производить, как правило, в пространственном положении, удобном для сварщика и благоприятном для формирования шва (нижнее, «в лодочку»). При этом не допускается чрезмерно большой объем металла шва, наплавляемого за один проход, чтобы избежать несплавления шва со свариваемыми кромками.

12.10 Для сокращения непроизводительного расходования наплавленного металла и обеспечения технологической возможности выполнения швов, у которых отклонения размеров от проектных значений удовлетворяют требованиям стандартов, не следует использовать форсированные режимы сварки. Это достигается ограничением диаметров электродов, которые при ручной сварке не должны превышать 4—5 мм, при полуавтоматической сварке в защитных газах должны составлять 1,4—1,6 мм, при автоматической сварке под флюсом — 2—4 мм.

12.11 Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

12.12 При двухсторонней сварке швов стыковых соединений, а также угловых и тавровых соединений со сквозным проплавлением необходимо перед выполнением шва с обратной стороны зачистить корень шва до чистого металла.

Примечание — При сварке неответственных конструкций типа переходных площадок, ограждений, лестниц, настилов и т.п., а также конструкций, в которых напряжения не превышают 0,4 расчетного сопротивления, корень шва разрешается не удалять.

12.13 При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

Кратеры на концах швов должны быть тщательно заварены и зачищены.

При сварке поперечных швов полотнищ резервуаров допускается начинать и заканчивать сварной шов на основном металле, при этом должно быть проверено качество начала и конца каждого шва.

12.14 Начало и конец стыкового шва, а также выполняемого автоматической сваркой углового шва в тавровом соединении, как правило, должны выводиться за пределы свариваемых деталей на выводные планки. Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой.

12.15 При сварке пересекающихся стыковых швов усиление шва, выполненного первым, следует удалить заподлицо с основным металлом в зоне пересечения, если стыковое соединение не имеет разделки кромок, или придать ему форму разделки пересекающего шва.

12.16 Отклонения размеров швов от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 14771, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 23518. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной проектного значения катета с учетом предельно допустимой величины зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва.

12.17 Требование плавного перехода поверхности стыковых и угловых швов к основному металлу должно быть обосновано в проектной документации расчетами на выносливость или прочность с учетом хрупкого разрушения. Для обеспечения плавного перехода следует использовать дополнительную обработку поверхности путем ее оплавления неплавящимся электродом в инертном газе, пластического обжатия («обстукивания») или механической обработки способами, не оставляющими надрезов, зарубок и других дефектов. Возможность обеспечения плавного перехода путем подбора режимов сварки ограничивается дуговой сваркой под флюсом угловых швов.

12.18 Стыковые соединения труб диаметром до 800 мм включительно независимо от толщины стенки должны выполняться односторонним швом на остающемся подкладном кольце, при этом разделка кромок и зазор между свариваемыми элементами должны обеспечивать полным провар стенки трубы. При диаметре труб более 800 мм стыковые соединения выполняются двусторонними швами, в первую очередь накладывается шов с внутренней стороны, а затем, после зачистки корня шва — с наружной стороны.

12.19 В качестве эффективного метода предотвращения или снижения опасности образования горячих, холодных и слоистых трещин в сварных соединениях необходимо использовать предварительный подогрев свариваемых элементов до температуры 120—160 °С.

Предварительный подогрев следует производить при сварке в защитных газах и ручной сварке конструкций: из стали С390 при толщине элементов от 30 мм, из стали С440 — при толщине элементов от 25 мм, а также при сварке корневых проходов стыков и тавровых соединений элементов из этой стали толщиной от 20 мм. Увеличение жесткости сварных узлов и понижение температуры стали могут сделать необходимым применение подогрева при сварке элементов меньшей толщины, а также конструкций из стали/классов меньшей прочности.

12.20 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

12.21 Около шва сварного соединения должен быть поставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в проектной или технологической документации. При сварке сборочной единицы одним сварщиком допускается производить маркировку в целом; при этом знак сварщика ставится рядом с маркировкой отправочной марки.

12.22 Контроль качества сварных соединений должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала.

Контроль качества содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 4).

12.23 Операционный контроль проводится по всем этапам подготовки и выполнения сварочных работ, основные положения которых изложены в настоящем документе, а именно: подготовка и использование сварочных материалов, подготовка кромок под сварку, сборка, технология сварки, надзор за наличием и сроками действия удостоверений сварщиков на право выполнения сварочных работ и соответствием выполняемых работ присвоенной квалификации.

12.24 Контроль за соблюдением требований к технологии и технике сварки должен осуществляться на соответствие требованиям технологических инструкций и технологических карт, разработанных на предприятии, в которых должна учитываться специфика используемого оборудования и контрольно-измерительных приборов. При этом стабильность работы оборудования должна являться самостоятельным объектом операционного контроля.

Скачать бесплатно

Сварочные работы по изготовлению металлоконструкций | СПб | Москва | Россия | Расчёт | Проектирование | Цены | Фото | Видео

Специалисты нашего завода обладают большим опытом и квалификацией, поэтому могут выполнить работы по сварке любой сложности. Каждый из сварщиков имеет свидетельство о допуске, выданное Российским Морским регистром. Эта организация предъявляет серьёзные требования к качеству сварки. Чтобы получить такой сертификат, нужно пройти испытания в соответствии с международными и/или национальными стандартами (EN 287, ИСО 9606, ASME Sec. ГХ, ANSI/AWS D1.1). Только после этого выдаётся разрешение на сварочные работы.

ГХ, ANSI/AWS D1.1). Только после этого выдаётся разрешение на сварочные работы.

Среди наших заказчиков: предприятия пищевой промышленности, судостроительные и судоремонтные компании, конструкторские и дизайнерские бюро, театральные мастерские.

Услуги сварочных работ по изготовлению металлоконструкций в СГР

Специалисты завода СГР практикуют различные виды сварки. В зависимости от характеристик материала, мы варим вручную или полуавтоматом. Рассмотрим некоторые виды сварочных работ, которые используются при изготовлении металлоконструкций.

Сварка MMA

Manual Metal Arc — это ручная дуговая сварка штучными электродами. Такой метод считается достаточно примитивным, поэтому на нашем заводе мы его не применяем. Сегодня существуют более технологичные приборы, которые дают швы более высокого качества.

Сварка неплавящимся электродом

Другая методика обработки металла — TIG-сварка (Tungsten Inert Gas).

Она хорошо подходит для алюминия и нержавеющей стали, а также для магниевых и титановых сплавов. Главные преимущества такой сварки — высокая прочность и эстетичный внешний вид швов. Ещё данный метод называют аргонодуговой сваркой, поскольку она осуществляется в среде защитного газа — аргона.

Перечень сварочных работ, которые могут производить наши мастера, очень велик. Мы создаём металлические конструкции различной сложности — оперативно и качественно.

Наша мастерская сварочных работ оснащена новейшим оборудованием — в том числе приспособлениями для инверторной сварки.

Вам требуются профессиональные сварочные работы по изготовлению металлоконструкций, выполненные в соответствии с СП (сводами правил)? Обращайтесь к нам!

Мы осуществляем различные сварочные работы по изготовлению металлоконструкций:

Сварочно-монтажные работы по изготовлению металлоконструкций

Проще всего объяснить, что они собой представляют, на примере соединения труб в процессе создания трубопровода. Работы производятся в два этапа: сначала трубы сваривают в секции на сварных базах, потом эти секции привозят на место строительства трубопровода и раскладывают вдоль теплотрассы, затем соединяют в единую трубу.

Работы производятся в два этапа: сначала трубы сваривают в секции на сварных базах, потом эти секции привозят на место строительства трубопровода и раскладывают вдоль теплотрассы, затем соединяют в единую трубу.

Слесарно-сварочные работы по изготовлению металлоконструкций

Они включают следующие операции:

— зачистка;

- — разметка;

- — полировка деталей и их притирка;

- — опиловка профилей при помощи напильников.

Сотрудники нашего завода производят работы в соответствии с конструкторской документацией.

Сварочно-сборочные работы

Сборка изделий производится на специальных плитах, для сварки сложных конструкций изготавливаются сборочные кондукторы.

Контроль сварки и сборки осуществляется на каждом этапе. Обратившись к нам, в качестве изготавливаемой продукции вы можете не сомневаться!

Сварочные работы по изготовлению металлоконструкций в СГР

Этот процесс можно разделить на несколько этапов.

Расчёт сварочных работ

Есть два основных метода расчёта прочности сварных швов: по предельным состояниям и по допускаемым напряжениям.

В первом случае происходит определение силы воздействия, которая потребуется, чтобы изделие перестало соответствовать эксплуатационным требованиям.

Допускаемые напряжения же просчитываются, основываясь на характеристиках материалов.

Проектирование металлоконструкций для дальнейших сварочных работ

Проект производства сварочных работ имеет очень большое значение. От того, насколько он будет продуманным, зависит успех всего мероприятия по созданию металлоконструкции.

Проектирование сварной конструкции проходит так:

- получив от клиента техзадание, подрядчик предлагает несколько вариантов его выполнения;

- происходит составление эскизных проектов, подбирается материал конструкции, способ производства сварочных работ;

- затем проекты сравниваются между собой по основным техническим характеристикам;

- для выбранного варианта проекта подготавливаются чертежи и иная техническая документация, прописываются условия для сборки, тестирования и ввода в эксплуатацию изделия.

Организация и выполнение услуг сварочных работ по изготовлению металлоконструкций любой сложности

На этом этапе происходит выполнение сварочных работ, и первостепенное значение имеют: профессионализм сварщиков, качество оборудования.

Как мы уже говорили, в строительстве наиболее распространенными считаются следующие виды сварочных работ:

- ММА (ручная дуговая сварка)

- TIG (аргонодуговая сварка).

Чтобы провести сварочные работы по изготовлению металлоконструкций из алюминия, на которых мы специализируемся, лучше всего подходит второй тип сварки. С его помощью можно создавать ровные, прочные сварные швы. Сотрудники нашего завода могут провести как мелкие, так и крупные сварочные работы.

Вам требуются услуги сварочных работ? Обращайтесь к нам! Мы создаём различные виды металлоконструкций — качественно и оперативно.

В среде какого газа лучше проводить сварочные работы по изготовлению металлоконструкций? Аргон!

Аргон обеспечивает надёжность сварного соединения, поскольку защищает шов от внешних воздействий.

Наиболее популярна сварка в аргоне полуавтоматом, так как она способствует оптимизации технологического процесса — сварочную проволоку подаёт аппарат. А значит, увеличивается скорость работы и улучшается качество швов.

Сварочные работы по изготовлению металлоконструкций — цена в СПБ

От чего зависит стоимость сварочных работ?

Прайс-лист на сварочные работы по изготовлению металлоконструкций формируется на основании следующих факторов:

- вид работ;

- тип материала;

- метод сварки;

- характеристики используемых электродов.

От чего зависит стоимость сварочных работ?

Чаще всего цены на сварочные работы рассчитываются за 1 см и изменяются в зависимости от площади соединяемых поверхностей. Однако стоимость может повышаться, если невозможен свободный проход к конструкции, а также существует необходимость в использовании дополнительных приспособлений — люлек, подмостей и т.д.

Однако стоимость может повышаться, если невозможен свободный проход к конструкции, а также существует необходимость в использовании дополнительных приспособлений — люлек, подмостей и т.д.

Хотите знать, сколько будут стоить сварочные работы в вашем случае? Звоните! Наши менеджеры обязательно сориентируют вас по расценкам и при необходимости произведут расчёт стоимости сварочных работ по изготовлению металлоконструкций для сложных проектов.

Сварочные работы — изготовление металлоконструкций на заказ

Хотите купить сварочные работы по изготовлению металлоконструкций? Найти порядочную компанию непросто! Обращаясь к нам, вы можете быть уверены в надёжности изделий.

Заказать

Сварочные работы изготовление металлоконструкций примеры

Сварочные работы изготовление металлоконструкций фото

Сварочные работы по изготовлению металлоконструкций — отзывы

Мы довольны сотрудничеством с заводом. Здесь работают профессионалы, которые знают своё дело!

Здесь работают профессионалы, которые знают своё дело!

Юрий

заказы выполняют вовремя и без брака. спасибо)

Алла

С алюминием ребята работать умеют — заказывали сварку, резку, гибку. Всё делают на совесть! Мы без претензий.

Константин

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов… Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному. Интересное: Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными… Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы… Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 4 из 4 Настоящий Свод правил (далее — СП) содержит общие положения по заводскому изготовлению и контролю качества стальных строительных конструкций зданий и сооружений промышленного, общественного и жилого назначения. СП не распространяется на стальные конструкции: железнодорожных и автодорожных мостов; — резервуаров и газгольдеров; корпусов доменных печей и кауперов; гидротехнических сооружений. 12.2 Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996. Относительное удлинение св. соединения должно быть не ниже 16 %. 12.5 Ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при сварке швов, расположенных в труднодоступных местах или различных пространственных положениях, когда применение механизированной сварки затруднено или нецелесообразно; — автоматическая сварка под флюсом применяется в основном при укрупнении листовых заготовок, при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров и т.п.; — механизированная сварка в защитных газах является универсальным и наиболее широко применяемым способом сварки в условиях преобладающего на заводах металлоконструкций единичного характера производства. 12.16 Отклонения размеров швов от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 14771, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 23518. 12.22 . Контроль качества сварных соединений содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 4). 12.25 Приемочный контроль качества швов сварных соединений осуществляется следующими основными методами: внешним осмотром и измерением, ультразвуком, радиографическим, капиллярным, пузырьковым, механическими испытаниями контрольных образцов и др. 12.26.В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории. 12.29 По результатам неразрушающего контроля швы сварных соединений должны удовлетворять требованиям, указанным в таблице 10.

12. Аналогично производится подготовка ремонтируемых участков при исправлении швов с недопустимыми порами, шлаковыми включениями и несплавлениями. Исправление пор и шлаковых включений допускается производить увеличением расчетного сечения швов путем подварки без предварительной разделки металла. 12.33 При заварке дефектов должна быть обеспечена твердость металла не выше 400НV, для чего может потребоваться предварительный подогрев исправляемого участка. Подрезы глубиной не более 0,5 мм при толщине проката до 20 мм и не более 1 мм при толщине проката свыше 20 мм, а также местные подрезы (длиной до 20 % длины шва) разрешается исправлять зачисткой без последующей заварки. 12.35. Исправление остаточных деформаций конструкций, возникших после сварки осуществляется способами механического, термического или термомеханического воздействия 12.37 Термическую и термомеханическую правку производят путем местного нагрева металла до температуры, не превышающей 700 °С (во избежание разупрочнения термообработанного проката). Для горячекатаного проката допускается нагрев до температуры 900 °С. Термомеханическую правку сложных форм деформаций с применением статических нагрузок (пригрузом, домкратами, распорками) надлежит производить при температуре зон нагрева 650-700 °С. При этом остывание металла ниже 600 °С не допускается. Запрещается охлаждать нагретый металл водой. 10.2.14. При двусторонней ручной или механизированной дуговой сварке стыковых, тавровых и угловых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить его корень до чистого бездефектного металла. 10.1.4. До начала работ каждый сварщик предварительно должен сварить стыковые пробные (допускные) образцы для последующих механических испытаний из того же вида проката (марки стали, диаметра, толщины), тем же способом сварки, в том же пространственном положении и при использовании тех же режимов, материалов и оборудования, что предусмотрено проектом и ППСР. 10.1.5. Размеры пластин для пробных образцов стальных конструкций, а также форма и размеры образцов для механических испытаний, изготовляемых из сваренного пробного образца после внешнего осмотра и измерения стыкового шва, должны соответствовать требованиям ГОСТ 6996. Формы и размеры заготовок стержней и пластин для пробных образцов арматуры железобетонных конструкций должны соответствовать требованиям ГОСТ 14098, [5], ГОСТ 10922. 10.1.6 После внешнего осмотра и измерений механические испытания необходимо проводить по ГОСТ 6996, ГОСТ 10922 и [6] в объеме, указанном в таблице 10.1. При неудовлетворительных результатах механических испытаний разрешается дополнительная сварка пробных образцов, при повторной ситуации сварщик к выполнению проектных (деловых) сварных соединений не допускается. Таблица 10.1

10. 10.2.7 Ручную и механизированную дуговую сварку конструкций разрешается выполнять без подогрева при температуре окружающего воздуха, приведенной в таблице 10.2. При более низких температурах сварку надлежит производить с предварительным местным подогревом стали до 120 — 160 °С в зоне шириной 100 мм с каждой стороны соединения. Таблица 10.2

10. Таблица 10.3

10.2.9 Автоматизированную электрошлаковую сварку элементов независимо от их толщины в конструкциях из низколегированных или углеродистых сталей допускается выполнять без предварительного подогрева при температуре воздуха до минус 65 °С. 10.1.10. Производственный контроль качества по ГОСТ 16037 для сварочных работ должен включать по процессу производства: — входной контроль рабочей технологической документации, наличия паспортов (сертификатов) на основной металл, на металлоконструкции, арматурные и закладные изделия, основные сварочные материалы, квалификации сварщиков, состояния оборудования, инструмента и приспособлений, качество сборки и подготовки элементов под сварку; — операционный контроль сборочных и сварочных процессов, технологических операций и качества выполняемых сварных соединений; — приемочный контроль качества с основными контролируемыми признаками: размеров сборного соединения, узла, конструкции, наличие наружных и внутренних дефектов, механические свойства сварных соединений, наличие маркировки и клеймения и правильность ведения документации, по полноте охвата — выборочный и сплошной, по применяемым средствам контроля — измерительный, неразрушающий и разрушающий 10.4.3. Методы и объемы контроля должны соответствовать требованиям проектной документации, таблице 10.

Таблица 10.6

┌────────────────────────────────────────┬────────────────────────────────┐ │ Методы контроля │ Типы швов конструкций, объем │ │ │ контроля │ ├────────────────────────────────────────┼────────────────────────────────┤ │1 Внешний осмотр и измерения по │Все типы швов конструкций в │ │ ГОСТ 3242 с проверкой геометрических │объеме 100% │ │ размеров и формы швов и наличия │ │ │ наружных дефектов по ГОСТ 3242 │ │ ├────────────────────────────────────────┼────────────────────────────────┤ │2 Неразрушающий ультразвуковой │Все типы швов конструкций в │ │ контроль по ГОСТ 14782 │объеме не менее 0,5% длины швов │ │ │<*> и более по указаниям в │ │ │проекте с учетом дополнительных │ │ │требований раздела 4 │ ├────────────────────────────────────────┼────────────────────────────────┤ │3 Радиографический, магнитопорошковый │ То же │ │ и др. │ ГОСТ 21105, ГОСТ 25225 │ │ ├────────────────────────────────────────┼────────────────────────────────┤

КонсультантПлюс: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 3242-79, а не ГОСТ 3285.

│4 Испытания на непроницаемость и │ То же │ │ герметичность по ГОСТ 18442, │ │ │ ГОСТ 3285 │ │ ├────────────────────────────────────────┼────────────────────────────────┤ │5 Механические испытания контрольных │Все типы сварных швов │ │ образцов по ГОСТ 6996 │конструкций, для которых │ │ │требования механических свойств │ │ │предусмотрены чертежами КМ │ ├────────────────────────────────────────┼────────────────────────────────┤ │6 Металлографические исследования │ То же │ │ макрошлифов на торцах швов кон- │ │ │ трольных образцов или на торцах │ │ │ стыковых швов сварных соединений │ │ ├────────────────────────────────────────┴────────────────────────────────┤ │ <*> Места обязательного контроля должны быть указаны в проекте. └─────────────────────────────────────────────────────────────────────────┘ 10.4.4. По внешнему осмотру и измерениям качество швов должно удовлетворять требованиям таблице 10.7.

┌───────────────────────────┬─────────────────────────────────────────────┐ │ Элементы сварных │ Требования к качеству, допустимые размеры │ │ соединений, наружные │ дефектов │ │ дефекты │ │ ├───────────────────────────┼─────────────────────────────────────────────┤ │Поверхность шва │Равномерно-чешуйчатая, без прожогов, │ │ │наплывов, сужений и перерывов. Плавный │ │ │переход к основному металлу (следует │ │ │оговорить в чертежах КМ и КМД) │ │ │ │ │Подрезы │Глубина до 5% толщины свариваемого проката, │ │ │но не более 1 мм │ │ │ │ │Дефекты удлиненные и │Глубина до 10% толщины свариваемого проката, │ │сферические одиночные │но не более 3 мм. │ │ │Длина — до 20% длины оценочного участка <*> │ │ │ │ │Дефекты удлиненные и │Глубина до 5% толщины свариваемого проката, │ │сферические в виде цепочки │но не более 2 мм. │или скопления │Длина — до 30% длины оценочного участка. │ │ │Длина цепочки или скопления — более удвоенной│ │ │длины оценочного участка │ │ │ │ │Дефекты (непровары, цепочки│Расстояние между близлежащими концами — не │ │и скопления пор), │менее 200 мм │ │соединение по длине шва │ │ │Швы сварных соединений │ │ │конструкций, возводимых или│ │ │эксплуатируемых в районах с│ │ │расчетной температурой ниже│ │ │минус 40 °C и до минус │ │ │65 °C включительно │ │ │Непровары, несплавления, │Не допускаются │ │цепочки и скопления │ │ │наружных дефектов │ │ │Подрезы: │Глубина — не более 0,5 мм при толщине │ │вдоль усилия │свариваемого проката до 20 мм и не более 1 мм│ │ │- при большей толщине │ │местные поперек усилия │Длина — не более удвоенной длины оценочного │ │ │участка │ ├───────────────────────────┴─────────────────────────────────────────────┤

┌───────────────────────────┬─────────────────────────────────────────────┐ │ Элементы сварных │ Требования к качеству, │ │ соединений, │ допустимые размеры дефектов │ │ внутренние дефекты │ │ ├───────────────────────────┼─────────────────────────────────────────────┤ │Соединения, доступные для │Высота — до 5% толщины свариваемого │ │сварки с двух сторон, │проката, но не более 2 мм. │ │соединения на подкладках │ │ │ непровары в корне шва │Длина — не более удвоенной длины оценочного │ │ │участка │ │ │ │ │Соединения без подкладок, │ │ │доступные для сварки с │ │ │одной стороны │ │ │ непровар в корне шва │Высота — до 15% толщины свариваемого проката,│ │ │но не более 3 мм │ │ образующие цепочку или │Высота — не более 0,5h <*> │ │ скопления │Длина — не более длины оценочного участка │ │ удлиненные │Протяженность не более отношения S <*> │ │ │ — │ │ │ h │ │ непровары, цепочки и │Расстояние между близлежащими концами не │ │ скопления пор, соединение │менее 200 мм │ │ по длине шва │ │ │ суммарные в продольном │Суммарная площадь на оценочном участке — не │ │ сечении шва │более S <*> │ │ │ │ │Швы сварных соединений │ │ │конструкций, возводимых или│ │ │эксплуатируемых в районах с│ │ │расчетной температурой ниже│ │ │минус 40 °C до минус 65 °C │ │ │включ. │конструкций, рассчитанных │ │ │на выносливость │ │ │непровары, несплавления, │Не допускаются │ │удлиненные дефекты, цепочки│ │ │и скопления дефектов │ │ │ │ │ │Одиночные сферические │Высота не более 0,5h <*> │ │дефекты │Расстояние между соседними дефектами — не │ │ │менее удвоенной длины оценочного участка │ ├───────────────────────────┴─────────────────────────────────────────────┤ │ <*> Значения h и S следует принимать по таблице 10.9. │ │ │ │ Примечание. Чувствительность контроля должна соответствовать третьему│ │классу. │ └─────────────────────────────────────────────────────────────────────────┘

10.4.9. По результатам ультразвукового контроля швы сварных соединений конструкций должны удовлетворять требованиям таблицы 10.10. ────────────┬───────────────┬──────────┬─────────────────────┬───────────┐ │ Сварные │ Наименьшая │ Длина │ Фиксируемая │Допустимое │ │ соединения │ толщина │оценочного│эквивалентная площадь│ число │ │ │ элемента │ участка, │ одиночного дефекта, │ одиночных │ │ │ конструкции в │ мм │ мм2 │дефектов на│ │ │ сварном │ ├──────────┬──────────┤ оценочном │ │ │соединении, мм │ │наименьшая│допустимая│ участке, │ │ │ │ │поисковая │оценочная │ шт. ├────────────┼───────────────┼──────────┼──────────┼──────────┼───────────┤ │Стыковые, │ Св. 6 до 10 │ 20 │ 5 │ 7 │ 1 │ │угловые │ » 10 » 20 │ 25 │ 5 │ 7 │ 2 │ │тавровые, │ » 20 » 30 │ 30 │ 5 │ 7 │ 3 │ │нахлесточные│ » 10 » 20 │ 30 │ 7 │ 10 │ 3 │ └────────────┴───────────────┴──────────┴──────────┴──────────┴───────────┘

10.4.15. Сварные соединения, контролируемые при отрицательной температуре окружающего воздуха, следует просушивать нагревом до полного удаления замершей воды и смазки. 10.1.6. После внешнего осмотра и измерений механические испытания необходимо проводить по ГОСТ 6996, ГОСТ 10922 и [6] в объеме, указанном в таблице 10.1. При неудовлетворительных результатах механических испытаний разрешается дополнительная сварка пробных образцов, при повторной ситуации сварщик к выполнению проектных (деловых) сварных соединений не допускается. 4.12.3. Сварные соединения, качество которых требуется согласно проекту проверять при монтаже физическими методами, надлежит контролировать одним из следующих методов: радиографическим или ультразвуковым в объеме 5% — при ручной или механизированной сварке и 2% — при автоматизир. Места обязательного контроля должны быть указаны в рабочей документации. Остальные сварные соединения следует контролировать в объеме, указанном в разделе 10

⇐ Предыдущая1234 Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… |

Монтаж металлоконструкций. Правила, технология монтажа металлоконструкций.

Мы в Instagram:

sp. montazh

Посмотреть ► montazh

Посмотреть ►

|

23-09-2022

Завершены работы по монтажу металлоконструкций здания сварочного поста. Начинается монтаж ограждающих конструкций.

15-09-2022

Закончили монтаж кровельных прогонов, начинаем монтаж кровельного профнастила Н75-750-0,9

01-09-2022

Завершено строительство частного жилого дома размерами 15м х 12м

01-09-2022

Завершено устройство здания очистных сооружений хозяйственно-бытового стока. Сроки выдержаны. Заказчик доволен.

Твиты пользователя @sp_montazh

Проектирование быстровозводимых зданий

Каркас строения представляет собой одно и несколько пролетные рамы, закрепленные на фундаменте. Они располагаются по отношению друг к другу на расстоянии 6 метров. Каркасные рамы могут быть исполнены в форме колонны или фермы. При креплении каркаса его жесткость обеспечивается системой поперечных и продольных креплений. На фундаменте рамы фиксируются с помощью анкерных болтов, а стойки торцевого фахверка с помощью закладных деталей путем сварки. При этом сталь, из которой изготовлены элементы каркаса, соответствуют С245 по ГОСТ 27772-88.

При креплении каркаса его жесткость обеспечивается системой поперечных и продольных креплений. На фундаменте рамы фиксируются с помощью анкерных болтов, а стойки торцевого фахверка с помощью закладных деталей путем сварки. При этом сталь, из которой изготовлены элементы каркаса, соответствуют С245 по ГОСТ 27772-88.

Металлокаркас состоит из заводских элементов, сваренных воедино. Монтаж его частей проводится болтами высокой или нормальной точности, согласно ГОСТу 7798-70*, а при сварке используются электроды Э46 по ГОСТу 9467-75*. В целом, монтаж металлоконструкций осуществляется по главе 3 СНиП. При креплении наружного слоя на стенах, кровле и элементах нащельника, покрытого оцинкованными листами, используются саморезы и вытяжные заклепки.

Перевозка и хранение металлоконструкций

Тип перевозки элементов металлоконструкций избирается с учетом размеров транспортного средства. При этом транспортировка может осуществляться как по железной дороге, так и на грузовом автомобиле. Таким образом, главный принцип заключается в соответствии габаритов металлоконструкций размерам транспортного средства. Стропильные фермы, в обязательном прядке, пакетируются. Все элементы металлоконструкций должны быть расфасованы и уложены таким образом, что бы при перевозке могла быть гарантирована их стопроцентная сохранность. Фактурный груз защищен от загрязнения и разломов. Что касается стальных листов, то они укладываются отдельно и хранятся на специальных полках, защищенных навесами. Еще более строгие требования предъявляются для хранения теплоизоляторов. Они складируются в сухих помещениях. В ином случае материал поглотит лишнюю влагу и затем потребует дополнительного осушения.

Таким образом, главный принцип заключается в соответствии габаритов металлоконструкций размерам транспортного средства. Стропильные фермы, в обязательном прядке, пакетируются. Все элементы металлоконструкций должны быть расфасованы и уложены таким образом, что бы при перевозке могла быть гарантирована их стопроцентная сохранность. Фактурный груз защищен от загрязнения и разломов. Что касается стальных листов, то они укладываются отдельно и хранятся на специальных полках, защищенных навесами. Еще более строгие требования предъявляются для хранения теплоизоляторов. Они складируются в сухих помещениях. В ином случае материал поглотит лишнюю влагу и затем потребует дополнительного осушения.

Технология монтажных работ

Монтаж перегородок из сэндвич панелей >>>

Все специалисты, принимающие участие в монтаже металлоконструкций, обязаны пройти инструктаж по технике безопасности. Прежде, чем приступить к работе, они создают специальный индивидуальный для каждого заказа проект. При этом в документы должны быть отмечены работы, которые соответствуют требованиям СНиП 3.03.01-87. Все материалы и технические устройства, задействованные в работах, также обязаны согласовываться с положениями ГОСТа 12.2.012-75.

При этом в документы должны быть отмечены работы, которые соответствуют требованиям СНиП 3.03.01-87. Все материалы и технические устройства, задействованные в работах, также обязаны согласовываться с положениями ГОСТа 12.2.012-75.

Правила монтажа металлоконструкций

Приступая к выполнению монтажа металлоконструкций, рабочие должны очистить и выровнять строительную площадку. Вторым этапом является создание фундамента, отвечающего всем параметрам, заложенным в изначальном плане строительства. Одним из главных технических условий для выбора типа и размера фундамента специалисты обязательно избирают несущую способность грунтов. Значение разницы в размерах фактического фундаменту и того, который заложен в проектной документации, указан в СНиП 3.03.01-87. Каркас стен и кровли также монтируется исключительно в соответствии с проектом. При этом учитываются технические свойства и характеристики их ограждающих конструкций. Последние являются весьма хрупким материалом, поэтому при укладывании их на строительной площадке необходимо следить, чтобы по конструкциям не ходили люди, на них не укладывались тяжелые плиты и не ставились какие-либо типы технического оборудования. Для дополнительной теплоизоляции при монтаже на стыки элементов металлоконструкций наклеивается линотерм. Его толщина, как правило, составляет 5 мм. Данный материал предотвращает возникновение термических мостов.

Для дополнительной теплоизоляции при монтаже на стыки элементов металлоконструкций наклеивается линотерм. Его толщина, как правило, составляет 5 мм. Данный материал предотвращает возникновение термических мостов.

Монтаж каркасных рам

Первым делом осуществляется очистка опорных частей рамы, после чего на анкерных болтах крепится колонна. Ее фиксируют бетоном, который заливается в основании. Далее устанавливается вторая колонна, которая буде находится в створе уже созданной. Собираются фермы, устанавливающиеся на колоннах с помощью болтов. В торцах зданий крепятся стойки фахверка, которые фиксируются на пластине с помощью сварки.

Ознакомится с монтажом сэндвич панелей силами компании СП-Монтаж.

Нормативная база по аттестации сварочного производства или зачем нужно аттестовываться в НАКС

При необходимости вы можете перейти на сайт нашего партнера в любом из представленных регионов:

Владимирская областьВологодская областьИвановская областьКалужская областьСмоленская областьКировская областьТамбовская областьКостромская областьМосква и Новая МоскваМосковская областьРеспублика МордовияНижегородская областьЯрославская область————————————Нормативные документы

Экспертиза промышленной безопасности, неразрушающий контроль во Владимире и Владимирской области

Регион: Владимирская областьВологодская областьИвановская областьКалужская областьСмоленская областьКировская областьТамбовская областьКостромская областьМосква и Новая МоскваМосковская областьРеспублика МордовияНижегородская областьЯрославская область————————————Нормативные документы

03. 10.2017 редакция от 23.01.2022

10.2017 редакция от 23.01.2022

На каких объектах нужна аттестация сварщиков и специалистов сварочного производства в НАКС ? Ниже приведена подборка нормативных документов, содержащих требования по аттестации в НАКС.

ОПО, строительство ОПО, ремонт и монтаж ТУ, ЗС на ОПО

- » Приказ Ростехнадзора от 14.03.2014 №102 (ред. от 15.03.2017) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах»

- Постановление Госгортехнадзора РФ от 30.10.1998 №63 (ред. от 17.10.2012) «Об утверждении Правил аттестации сварщиков и специалистов сварочного производства»

- Постановление Госгортехнадзора РФ от 25.06.2002 №36 (ред. от 17.10.2012) «Об утверждении новой редакции «Технологического регламента проведения аттестации сварщиков и специалистов сварочного производства»

- Постановление Госгортехнадзора РФ от 19.06.2003 №103 (ред. от 17.10.2012) «Об утверждении Порядка применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»

- » Постановление Госгортехнадзора РФ от 19.

06.2003 №101 (ред. от 17.10.2012) «Об утверждении Порядка применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»

06.2003 №101 (ред. от 17.10.2012) «Об утверждении Порядка применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» - Постановление Госгортехнадзора РФ от 19.06.2003 №102 (ред. от 17.10.2012) «Об утверждении Порядка применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»

Объекты капитального строительства

- Федеральный закон от 29.12.2004 №190-ФЗ (ред. от 30.12.2021) «Градостроительный кодекс Российской Федерации»

Статья 52, части 3 и 6

Статья 53, части 1 и 2 - Приказ Ростехнадзора от 12.01.2007 №7 «Об утверждении и введении в действие Порядка ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства»

- » Приказ Минрегиона РФ от 27.12.2010 №781 (ред.

от 26.08.2016) «СП 48.13330.2011. Свод правил. Организация строительства. Актуализированная редакция СНиП 12-01-2004»

от 26.08.2016) «СП 48.13330.2011. Свод правил. Организация строительства. Актуализированная редакция СНиП 12-01-2004»

СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ (СК)

- Приказ Госстроя от 25.12.2012 №109/ГС (ред. от 30.12.2020) «СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87»

- РД 34.15.132-96. СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

- СНиП 3.05.04-85. НАРУЖНЫЕ СЕТИ И СООРУЖЕНИЯ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

- ГОСТ 23118-2012 КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

- РТМ 393-94. РУКОВОДЯЩИЕ ТЕХНИЧЕСКИЕ МАТЕРИАЛЫ ПО СВАРКЕ И КОНТРОЛЮ КАЧЕСТВА СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ (ПТО)

- » Приказ Ростехнадзора от 12.11.2013 №533 (ред. от 12.04.2016) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения»

- РД 22-207-88 МАШИНЫ ГРУЗОПОДЪЕМНЫЕ.

ОБЩИЕ ТРЕБОВАНИЯ И НОРМЫ ИЗГОТОВЛЕНИЯ (введено с 01.07.1989)

ОБЩИЕ ТРЕБОВАНИЯ И НОРМЫ ИЗГОТОВЛЕНИЯ (введено с 01.07.1989) - Приказ Госстроя от 25.12.2012 №109/ГС (ред. от 30.12.2020) «СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87»

- РД 36-62-00 ОБОРУДОВАНИЕ ГРУЗОПОДЪЕМНОЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- РД 34.15.132-96 СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

- РД 24.090.97-98 ОБОРУДОВАНИЕ ПОДЪЕМНО-ТРАНСПОРТНОЕ. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, РЕМОНТУ И РЕКОНСТРУКЦИИ МЕТАЛЛОКОНСТРУКЦИЙ ГРУЗОПОДЪЁМНЫХ КРАНОВ

- » Приказ Ростехнадзора от 06.02.2014 №42 (ред. от 28.04.2016) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности пассажирских канатных дорог и фуникулеров»

- » Приказ Ростехнадзора от 13.01.2014 №9 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности эскалаторов в метрополитенах»

- » Постановление Госгортехнадзора РФ от 02.

08.1994 №47 (ред. от 24.03.1997) «Об утверждении «Правил устройства и безопасной эксплуатации эскалаторов»

08.1994 №47 (ред. от 24.03.1997) «Об утверждении «Правил устройства и безопасной эксплуатации эскалаторов»

ГАЗОВОЕ ОБОРУДОВАНИЕ (ГО)

- СП 42-102-2004 СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ. ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ ИЗ МЕТАЛЛИЧЕСКИХ ТРУБ

- СТО ПКБА 025-2006 АРМАГУРА ТРУБОПРОВОДНАЯ СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

- СП 42-103-2003 ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ И РЕКОНСТРУКЦИЯ ИЗНОШЕННЫХ ГАЗОПРОВОДОВ

- Приказ Минэнерго РФ от 02.07.2001 №197 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1С). Руководящий документ. РД 153-34.1-003-01»

- » Приказ Росстандарта от 22.08.2012 №251-ст «ГОСТ Р 54961-2012. Национальный стандарт Российской Федерации. Системы газораспределительные. Сети газопотребления. Общие требования к эксплуатации. Эксплуатационная документация»

КОТЕЛЬНОЕ ОБОРУДОВАНИЕ (КО)

- » Приказ Ростехнадзора от 25.

03.2014 №116 (ред. от 12.12.2017) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»

03.2014 №116 (ред. от 12.12.2017) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» - РД 10-69-94. ТИПОВЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

- РД 2730.940.102-92. КОТЛЫ ПАРОВЫЕ И ВОДОГРЕЙНЫЕ, ТРУБОПРОВОДЫ ПАРА И ГОРЯЧЕЙ ВОДЫ. СВАРНЫЕ СОЕДИНЕНИЯ ОБЩИЕ ТРЕБОВАНИЯ

- ГОСТ Р 52630-12. СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

- ПБ 03-584-03. ПРАВИЛА ПРОЕКТИРОВАНИЯ, ИЗГОТОВЛЕНИЯ И ПРИЕМКИ СОСУДОВ И АППАРАТОВ СТАЛЬНЫХ СВАРНЫХ

- Приказ Минэнерго РФ от 02.07.2001 №197 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1С). Руководящий документ. РД 153-34.1-003-01»

- СТО ПКБА 025-2006. АРМАТУРА ТРУБОПРОВОДНАЯ СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

- СНиП 3.

05.03-85. ТЕПЛОВЫЕ СЕТИ

05.03-85. ТЕПЛОВЫЕ СЕТИ

ОБОРУДОВАНИЕ ХИМИЧЕСКОЕ, НЕФТЕХИМИЧЕСКОЕ, НЕФТЕПЕРЕРАБАТЫВАЮЩЕЕ И ВЗРЫВОПОЖАРООПАСНЫХ ПРОИЗВОДСТВ (ОХНВП)

- » Постановление Госгортехнадзора РФ от 10.06.2003 №81 «Об утверждении Правил проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»

- ОСТ 26.260.3-2001. СВАРКА В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ

- ОСТ 26.260.480-2003. СОСУДЫ И АППАРАТЫ ИЗ ДВУХСЛОЙНЫХ СТАЛЕЙ. СВАРКА И НАПЛАВКА

- ГОСТ Р 52630-2012. СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

- Приказ Росстандарта от 31.08.2016 №982-ст (ред. от 02.12.2021) «ГОСТ 31385-2016. Межгосударственный стандарт. Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия»

- » Постановление Госгортехнадзора РФ от 09.06.2003 №79 «Об утверждении Правил безопасности аммиачных холодильных установок»

- СТ ЦКБА 025-2006. АРМАТУРА ТРУБОПРОВОДНАЯ. СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ - Постановление Госстроя от 07.05.1984 №72 «СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы»

- Приказ Росстандарта от 08.04.2014 №331-ст «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах»

- ОСТ 26-01-1434-87. СВАРКА СТАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА ДАВЛЕНИЕ Ру СВЫШЕ 10 ДО 100 МПА (СВЫШЕ 100 ДО 1000 КГС/СМ2). ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- ВСН 362-87. ИЗГОТОВЛЕНИЕ, МОНТАЖ И ИСПЫТАНИЕ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА ДАВЛЕНИЕ Ру ДО 10 МПА

- ВСН 440-83. ИНСТРУКЦИЯ ПО МОНТАЖУ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ИЗ ПЛАСТМАССОВЫХ ТРУБ

- » Приказ Ростехнадзора от 25.03.2014 №116 (ред. от 12.12.2017) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»

- ОТУ 3-01.

СОСУДЫ И АППАРАТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ КОРПУСОВ

СОСУДЫ И АППАРАТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ КОРПУСОВ - РУА-93. РУКОВОДЯЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ И РЕМОНТУ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ НИЖЕ 0.07 МПА (0.07 КТС/СМ2) И ВАКУУМОМ

- РД 26-02-80-2004. ЗМЕЕВИКИ СВАРНЫЕ ДЛЯ ТРУБЧАТЫХ ПЕЧЕЙ. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И ПОСТАВКЕ

МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ (МО)

- Приказ Госстроя от 25.12.2012 №109/ГС (ред. от 30.12.2020) «СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87»

- РД 34.15.132-96. СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

- ГОСТ 23118-2012. КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ, Приложение В

- СНиП 3.05.04-85 (СП 129.13330.2011). НАРУЖНЫЕ СЕТИ И СООРУЖЕНИЯ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

- Постановление Госстроя от 07.05.1984 №72 «СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы»

- ВСН 362-87.

ИЗГОТОВЛЕНИЕ, МОНТАЖ И ИСПЫТАНИЕ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА Ру ДО 10 МПА

ИЗГОТОВЛЕНИЕ, МОНТАЖ И ИСПЫТАНИЕ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА Ру ДО 10 МПА - » Приказ Ростехнадзора от 30.12.2013 №656 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов»

- СТО СА 03-005-2010. РУКОВОДСТВО ПО РЕМОНТУ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРЕДПРИЯТИЙ С ДАВЛЕНИЕМ ДО 10 МПА

- ОСТ 26-01-1434-87. СВАРКА СТАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА ДАВЛЕНИЕ Ру СВЫШЕ 10 ДО 100 МПА (СВЫШЕ 100 ДО 1000 КГС/СМ2). ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- РУи БЭТ. РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

НЕФТЕГАЗОДОБЫВАЮЩЕЕ ОБОРУДОВАНИЕ (НГДО)

- » Приказ Ростехнадзора от 12.03.2013 №101 (ред. от 12.01.2015) «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности»

- СП 86.

13330.2012 актуализированный СНиП III-42-80. МАГИСТРАЛЬНЫЕ ТРУБОПРОВОДЫ

13330.2012 актуализированный СНиП III-42-80. МАГИСТРАЛЬНЫЕ ТРУБОПРОВОДЫ - Постановление Госстроя от 07.05.1984 №72 «СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы»

- » Постановление Госгортехнадзора РФ от 10.06.2003 №81 «Об утверждении Правил проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»

- ГОСТ Р 52630-2012. СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

- СТО Газпром 2-2.2-115-2007. ИНСТРУКЦИЯ ПО СВАРКЕ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ С РАБОЧИМ ДАВЛЕНИЕ ДО 9,8 МПА ВКЛЮЧИТЕЛЬНО

- СТО Газпром 2-2.2-136-2007. Ч.1. ИНСТРУКЦИЯ ПО ТЕХНОЛОГИИ СВАРКИ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

- ВСН 006-89. СТРОИТЕЛЬСТВО МАГИСТРАЛЬНЫХ И ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ. СВАРКА

- СТО-СА-03-002-2009. ПРАВИЛА ПРОЕКТИРОВАНИЯ, ИЗГОТОВЛЕНИЯ И МОНТАЖА ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

- ГОСТ 31385-2008. РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

- ВСН 311-89.

СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ОБЪЕМОМ ОТ 100 ДО 50000 М3

СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ОБЪЕМОМ ОТ 100 ДО 50000 М3 - Приказ Росстандарта от 08.04.2014 №331-ст «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах»

- РД-03-120.10.КТН-007-16. МАГИСТРАЛЬНЫЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ НЕФТИ И НЕФТЕПРОДУКТОВ. АТТЕСТАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА НА ОБЪЕКТАХ ОРГАНИЗАЦИЙ СИСТЕМЫ «ТРАНСНЕФТЬ»

ГОРНОДОБЫВАЮЩЕЕ ОБОРУДОВАНИЕ (ГДО)

- СТО-СА-03-005-2010 РУКОВОДСТВО ПО РЕМОНТУ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

- РД 34.15.132-96 СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

- Приказ Госстроя от 25.12.2012 №109/ГС (ред. от 30.12.2020) «СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87»

- Постановление Госстроя от 07.

05.1984 №72 «СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы»

05.1984 №72 «СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы» - СНиП 3.05.04-8. НАРУЖНЫЕ СЕТИ И СООРУЖЕНИЯ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

- ГОСТ 23118-2012. КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ, Приложение В

ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВКИ ОПАСНЫХ ГРУЗОВ (ОТОГ)

- ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ

- ЦЛ-201-03 ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПАССАЖИРСКИХ ВАГОНОВ

- ИНСТРУКЦИИ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ВАГОНОВ ЦВ 201-98

- » Постановление Госгортехнадзора РФ от 16.08.1994 №50 (ред. от 20.06.2002) «Правила безопасности при перевозке опасных грузов железнодорожным транспортом»

КОНСТРУКЦИИ СТАЛЬНЫХ МОСТОВ (КСМ)

- СП 46.13330.2012. МОСТЫ И ТРУБЫ (актуализированная редакция СНиП 3.06.04-91)

- CTO-ГК «Трансстрой»-012-2007. СТАЛЬНЫЕ КОНСТРУКЦИИ МОСТОВ. ЗАВОДСКОЕ ИЗГОТОВЛЕНИЕ

- CTO-ГК «Трансстрой»-005-2007.

СТАЛЬНЫЕ КОНСТРУКЦИИ МОСТОВ. ТЕХНОЛОГИЯ МОНТАЖНОЙ СВАРКИ

СТАЛЬНЫЕ КОНСТРУКЦИИ МОСТОВ. ТЕХНОЛОГИЯ МОНТАЖНОЙ СВАРКИ

Если кратко, то для качественного выполнения сварочных работ организация должна:

- Обучить и аттестовать сварщиков и специалистов сварочного производства. Периодически направлять персонал всех уровней на повышение квалификации.

- Создать пакет технологической производственной документации и следить за точным её исполнением (аттестация технологии сварки).

- Создать условия для обеспечения сварочных работ (материалы, оборудование, инструменты, защитные материалы и охрану труда — аттестация сварочного оборудования и материалов).

- Обеспечить подготовку к сварочным работам в соответствии с проектом, технологией сварки — выбор марок материалов, подбор персонала в соответствии с уровнем компетенции.

- Обеспечить присутствие на объектах специалистов оценки соответствия исполнения сварочных работ.

На правах рекламы предлагаем свои услуги по аттестации сварщиков и специалистов сварочного производства. Обращайтесь!

Обращайтесь!

Зав.группой по Владимирской области

Никифоров Николай Валентинович

Телефон: +7 (915) 761-0965

E-mail:

Помимо этого, осуществляем независимый строительный контроль на объектах капитального строительства.

Для справки:

- http://naks.ru/assp/reestrac/index.php?ID=414637 — координаты нашего аттестационного центра АНО ЦЭС «Техкранэнерго»

- http://naks.ru/assp/reestrperson/ — проверка достоверности удостоверения и протокола сварщика или специалиста сварочного производства (часто исправляют дату выдачи и срок действия, ФИО — имейте в виду, что срок действия аттестации сварщика 2 года и удостоверение оформляется на каждый способ сварки, а срок действия аттестации специалистов II, III уровня — 3 года (продляется на 1,5 года), IV уровня — 5 лет (продляется на 2,5 года))

Также для проверки подлинности удостоверения сварщика можно воспользоваться сканером штрих-кодов (подойдет любой, который доступен для установки на смартфоне), который приведет на страницу naks. ru, где Вы сможете сравнить данными об аттестации с данными в удостоверении.

ru, где Вы сможете сравнить данными об аттестации с данными в удостоверении. - http://naks.ru/asm/reestrattsm/ — реестр аттестованных материалов

- http://naks.ru/aso/reestrattso/ — реестр аттестованного оборудования

- http://naks.ru/ast/reestrattst/ — реестр аттестованных сварочных технологий

Источник: Наша организация

Оцените новость:

поставь оценку первым!

Разделы сайта, связанные с этой новостью:

- Аттестация сварочного производства

« все новости

Нормативы — ХромитМонтаж — производство и монтаж металлоконструкций

Ленинградская область, г. Никольское Отрадненское шоссе д.1Г / +7 (812) 313-62-24 / [email protected]

Продукция

Услуги

Главная » Нормативы

НОРМАТИВНАЯ ДОКУМЕНТАЦИЯ:

- СНиП II.

23-81* — Нормы проектирования. Стальные конструкции. (2 МБ)

23-81* — Нормы проектирования. Стальные конструкции. (2 МБ) - СП 16.13330-2011 — Стальные конструкции. Актуализированная редакция СНиП II-23-81*. (1 МБ)

- Пособие по проектированию — стальных конструкций (к СНиП II-23-81*). (2,5 МБ)

- СНиП 3.03.01-87 — Несущие и ограждающие конструкции. (5,9 МБ)

- СП 53-101-98 — Изготовление и контроль качества стальных строительных конструкций. (0,4 МБ)

- СП 53-102-2004 — Общие правила проектирования стальных конструкций. (1 МБ)

- ГОСТ 21.502-2007 — Правила выполнения проектной и рабочей документации металлических конструкций. (1 МБ)

- ГОСТ 23118-99 — Конструкции стальные строительные. Общие технические условия. (0,3 МБ)

- Серия 2.400-10 — Нормали заводских стыков профилей в строительных стальных конструкциях.

(17,7 МБ)

(17,7 МБ) - ГОСТ 14771-76 — Дуговая сварка в защитном газе. Соединения сварные. (1,2 МБ)

ТИПОВЫЕ СЕРИИ:

- Серия 3.407.9-172 выпуск 0 — Прожекторные мачты и отдельно стоящие молниеотводы. Материалы для проектирования. (1,2 МБ)

- Серия 3.407.9-172 выпуск 1 — Прожекторные мачты и отдельно стоящие молниеотводы. Монтажные схемы, узлы. Рабочие чертежи. (3,7МБ)

- Серия 3.407.9-172 выпуск 2 — Прожекторные мачты и отдельно стоящие молниеотводы. Стальные конструкции. Чертежи КМ. (2,3 МБ)

- Серия 2.440-2 выпуск 1 — Узлы стальных конструкций производственных зданий промышленных предприятий. (1,7 МБ)

- Серия 3.501.2-123 выпуск 1 альбом 1 — Мачты осветительные высотой 21, 28, 35, 45м. Монтажные чертежи и указания по их применению. (7,6 МБ)

- Серия 3.501.2-123 выпуск 1 альбом 2 — Мачты осветительные высотой 21, 28, 35, 45м. Монтажные чертежи и указания по их применению.

(13,8 МБ)

(13,8 МБ) - Шифр А31-95 — Молниеотводы металлические 15, 20, 25…75м. Рабочие чертежи. (17,7 МБ)

- Серия 3.400.2-14.93 выпуск 1 — Изделия закладные унифицированные сборных железобетонных конструкций инженерных сооружений для промышленного строительства. (4 МБ)

- Серия 1.400-15 выпуск 0 — Унифицированные закладные изделия железобетонных конструкций для крепления технологических коммуникаций и устройств. (8,2 МБ)

- Серия 1.400-15 выпуск 1 — Унифицированные закладные изделия железобетонных конструкций для крепления технологических коммуникаций и устройств. (7,8 МБ)

- Серия 1.450.3-7.94 выпуск 0 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Материалы для проектирования. (4,1 МБ)

- Серия 1.450.3-7.94 выпуск 1 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Конструкции из холодногнутых профилей.

(8,1 МБ)

(8,1 МБ) - Серия 1.450.3-7.94 выпуск 2 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Конструкции из горячекатаных профилей. (7,7 МБ)

- Серия 3.017-3 выпуск 2 — Ограждения площадок и участков предприятий, зданий и сооружений. Металлические элементы оград. (1 МБ)

- Серия 3.017-3 выпуск 5 — Ограждения площадок и участков предприятий, зданий и сооружений. Ворота распашные металлические шириной 4,5м, калитки. (2,4 МБ)

- ГОСТ 24379.1-80 — Болты фундаментные. Конструкция и размеры. (0,6 МБ)

ГОСТЫ, СТАНДАРТЫ:

- ГОСТ 8420-97 — Швеллеры стальные горячекатаные. (1,3 МБ)

- ГОСТ 8278-83 — Швеллеры стальные гнутые равнополочные. (2,7 МБ)

- ГОСТ 19425-74 — Балки двутавровые и швеллеры стальные специальные. (0,15 МБ)

- ГОСТ 26020-83 — Двутавры стальные горячекатаные с параллельными гранями полок. (1,3 МБ)

- СТО АСЧМ 20-93 — Прокат стальной сортовой фасонного профиля.

Двутавры горячекатаные с параллельными гранями полок. (0,4 МБ)

Двутавры горячекатаные с параллельными гранями полок. (0,4 МБ) - ГОСТ 8509-93 — Уголки стальные горячекатаные равнополочные. (0,15 МБ)

- ГОСТ 8568-77 — Листы стальные с ромбическим и чечевичным рифлением. (0,14 МБ)

- ГОСТ 30245-2003 — Профили стальные гнутые замкнутые сварные квадратные и прямоугольные для строительных конструкций. (2 МБ)

- ГОСТ 5336-80 — Сетки стальные плетеные одинарные. (0,1 МБ)

Задать вопрос

187026, Ленинградская обл. Тосненский р-н, г. Никольское Отрадненское шоссе д.1Г., +7 (812) 313-62-24 e-mail: [email protected]. Производство метеллоконструкций в СПб

Технология сварки — Колледж округа Таррант

Краткие факты

- Путь: Бизнес и промышленность

- Кампус: Несколько кампусов

Технология сварки включает плавление и связывание металлов для создания изделий, конструкций,

или машины.

Исследуйте на этой странице

- Должности и информация о карьере

- Наша программа

- Степени и сертификаты

- Сколько времени и денег, чтобы закончить?

- Заработайте больше возможностей и больше денег

- Начни свой Путь!

Должности и информация о карьере

Наша программа

Почему выбирают технологию сварки?

- Работайте в востребованной сфере — нам нужны сварщики, которые помогут восстановить мосты, автомагистрали и зданий по мере старения инфраструктуры страны

- Специализируйтесь в интересующем вас секторе производства, например:

- Строительство

- Машины

- Судостроение

- Производство автомобилей

- Аэрокосмические проекты

- Подготовка к работе начального уровня в сфере производственной сварки или на руководящих должностях

Подготовьтесь к тому, что вы будете делать на работе

- Соединение металлических компонентов в плоском, вертикальном или потолочном положении

- Отполируйте, отшлифуйте, обрежьте или согните края деталей, которые вы собираетесь спаивать, чтобы убедиться, что подходит плотно

- Проверьте свою работу и доработайте дефектные или сломанные детали

- Соблюдайте правила техники безопасности при работе со сварочным оборудованием

Коммерческие навыки, которым вы научитесь

- Критическое мышление

- Рассуждение

- Связь

- Личная и социальная ответственность

- Работа в команде

- Компьютерная грамотность

Прежде чем записаться, подумайте о:

Вы работаете сварщиком:

- Могут работать на строительных лесах или в закрытых помещениях

- Возможно, придется передвигать или поднимать тяжелые предметы

- Необходимо соблюдать все меры безопасности, чтобы защитить себя от рисков жары, интенсивного свет, газы и мелкие частицы в воздухе, возникающие в результате сварки

Нужен импульс, чтобы подготовиться к колледжу?

Поговорите со своим консультантом об исследованиях развития, если ваши баллы TSI говорят, что вам нужно около помощь в математика или чтение и запись .

Степени и сертификаты

| NE Северо-восточный кампус | SE Юго-восточный кампус |

| NW Северо-западный кампус | TR Кампус Тринити-Ривер |

| SO Южный кампус | CN Кампус TCC Connect |

Степень

- Технология сварки, AAS (NW и SO)

Подготавливает вас к работе в качестве техника-сварщика, который понимает процессы контроля сварных швов

и кто имеет право занимать руководящую должность.

Сертификаты

Уровень 1

- Сварка — базовая (NW и SO)

- Сварка — продвинутый уровень (NW и SO)

Подготовка к работе на начальных должностях в области производственной сварки.

Сколько времени и денег, чтобы закончить?

2022–2023 учебный год

| Диплом или сертификат | Название программы | часов | Общая стоимость обучения и сборов |

|---|---|---|---|

| ААС | Технология сварки | 60 | 3840 долларов США |

| ЭЛТ1 | Сварка — базовая | 22 | 1 408 долл. США США |

| ЭЛТ1 | Сварка — расширенный | 20 | 1280 долларов США |

Примечания:

- Стоимость обучения основана на расценках штата и округа.

- Итого не включает учебники и другие материалы.

Некредитные программы

Временные обязательства и оплата варьируются в зависимости от курса.

Заработайте больше вариантов и больше денег

Перевод в колледж или университет для продолжения учебы. Получение степени бакалавра открывает двери для карьеры и

возможности продвижения.

Следующие шаги

- Поговорите со своим консультантом о планировании перевода

- Исследуйте переводные школы

Начните свой путь!

- Применить в TCC

- Узнать о финансовой помощи

- Поговорите с научным руководителем

- Посещение Услуги по трудоустройству

- Запросите оценку стенограммы если вы переходите на TCC

Контакт

Обновлено 18 июля 2022 г.

Оценка предельных несоответствий металлических каркасов, сваренных газогорелочным, лазерным и вольфрамовым методами в среде инертного газа

- Список журналов

- Интер Джей Дент

- v.

2018; 2018

2018; 2018 - PMC6232793

Int J Dent. 2018; 2018: 9828929.

Опубликовано в Интернете 30 октября 2018 г. doi: 10.1155/2018/9828929

, 1 , 2 , 1 , 1 , 1 и 1

Информация об авторе Примечания к статье Информация об авторских правах и лицензиях Отказ от ответственности

- Заявление о доступности данных

Цель

Целью данного исследования была оценка краевой посадки и сопротивления изгибу никель-хромовых каркасов, сваренных различными методами, газовой горелкой, лазером и вольфрамовым электродом в среде инертного газа (TIG). , по сравнению с каркасами, изготовленными методом цельного литья.

Методы

Для оценки краевого прилегания была изготовлена эталонная модель, имитирующая четыре имплантата. Трансферы и реплики использовались для переноса положения имплантатов на модель с использованием силиконовой матрицы. Стержни были намазаны воском и отлиты. Для каждого имплантата было проведено три оценки несоответствия с использованием стереомикроскопа до и после сварки в двух заданных областях, всего шесть показаний для каждого имплантата. Для оценки сопротивления изгибу одна группа была отлита из цельных образцов. Остальные 3 группы с использованием методов газогорелочной, лазерной и сварки TIG были изготовлены после поперечного сечения. Данные показали нормальное распределение и двухфакторный дисперсионный анализ для предельного прилегания и однофакторный дисперсионный анализ для сопротивления изгибу, а также посттест Тьюки (9).0271 α =0,05).

Трансферы и реплики использовались для переноса положения имплантатов на модель с использованием силиконовой матрицы. Стержни были намазаны воском и отлиты. Для каждого имплантата было проведено три оценки несоответствия с использованием стереомикроскопа до и после сварки в двух заданных областях, всего шесть показаний для каждого имплантата. Для оценки сопротивления изгибу одна группа была отлита из цельных образцов. Остальные 3 группы с использованием методов газогорелочной, лазерной и сварки TIG были изготовлены после поперечного сечения. Данные показали нормальное распределение и двухфакторный дисперсионный анализ для предельного прилегания и однофакторный дисперсионный анализ для сопротивления изгибу, а также посттест Тьюки (9).0271 α =0,05).

Результаты

Для краевой посадки три метода сварки дали одинаковые результаты и отличались от цельного литья. Что касается сопротивления изгибу, между исследуемыми группами наблюдались значительные различия ( p < 0,001), а цельная группа показала более высокое сопротивление по сравнению с тремя методами сварки.

Выводы

В рамках данного исследования три метода сварки дали одинаковые результаты несоответствия, а лазерный метод и метод TIG продемонстрировали одинаковое сопротивление изгибу, но ниже, чем при использовании газовой горелки и цельного литья.

Успех процедуры реабилитации полости рта связан с использованием методов и материалов, которые обеспечивают несъемному протезу, опирающемуся на зубы или имплантат, равномерное распределение усилий и пассивную посадку [1]. Достижение хорошей адаптации в отношении ортопедических реставраций затруднено, особенно для экстенсивных или монолитных каркасов [2, 3]. Этот факт считается частой причиной отказа несъемного протеза из-за усадки сплава после затвердевания или отсутствия параллельности между фиксаторами. В этой ситуации сварка является методом, который может обеспечить лучшую адаптацию, чем цельная металлическая конструкция [2, 4, 5].

Основные преимущества, связанные со сваркой, включают в себя возможность использования каркасных сегментов, что снижает вероятность возникновения отказов во время изготовления, улучшает адаптацию и распределение жевательных усилий, а также позволяет создавать конструкции с меньшей деформацией и лучшей адаптацией [5]. Пассивная посадка необходима для поддержания механического и биологического баланса, что снижает нагрузку на абатменты [6]. Технические достижения способствовали разработке новых методов сварки и оборудования в качестве альтернативы традиционным методам газовой горелки. Эти новые методы включают лазерную [7] и вольфрамовую сварку в среде инертного газа (TIG) [8]. Эти различные методы сварки имеют связанные преимущества и недостатки. Газогорелочный метод вызывает окисление, пористость и перегрев, что может привести к деформации [9].] и противопоказан для консольных и экстенсивных протезов. Лазерная сварка выгодна тем, что она влечет за собой применение концентрированной энергии за короткое время и с меньшими искажениями; однако, как сообщается, он связан с переменными результатами прочности [10], в отличие от сварки ВИГ, которая дает значения, аналогичные цельному литью, с меньшей пористостью и показана для участков с высокими требованиями к сопротивлению [11].

Пассивная посадка необходима для поддержания механического и биологического баланса, что снижает нагрузку на абатменты [6]. Технические достижения способствовали разработке новых методов сварки и оборудования в качестве альтернативы традиционным методам газовой горелки. Эти новые методы включают лазерную [7] и вольфрамовую сварку в среде инертного газа (TIG) [8]. Эти различные методы сварки имеют связанные преимущества и недостатки. Газогорелочный метод вызывает окисление, пористость и перегрев, что может привести к деформации [9].] и противопоказан для консольных и экстенсивных протезов. Лазерная сварка выгодна тем, что она влечет за собой применение концентрированной энергии за короткое время и с меньшими искажениями; однако, как сообщается, он связан с переменными результатами прочности [10], в отличие от сварки ВИГ, которая дает значения, аналогичные цельному литью, с меньшей пористостью и показана для участков с высокими требованиями к сопротивлению [11].

Принимая во внимание вышеизложенные соображения, исследования, направленные на выявление процессов сварки, в результате которых получаются высококачественные протезы с подходящими свойствами или, по крайней мере, свойствами, находящимися в клинически приемлемых пределах, имеют принципиальное значение. Цель настоящего исследования состояла в том, чтобы оценить краевое несоответствие и сопротивление изгибу различных методов пайки параметров, связанных с никель-хромовыми (Ni-Cr) каркасами, сваренными методами газовой горелки, лазера и TIG. Нулевая гипотеза заключалась в том, что метод сварки не влияет на вертикальное несоответствие и сопротивление изгибу Ni-Cr каркасов.

Цель настоящего исследования состояла в том, чтобы оценить краевое несоответствие и сопротивление изгибу различных методов пайки параметров, связанных с никель-хромовыми (Ni-Cr) каркасами, сваренными методами газовой горелки, лазера и TIG. Нулевая гипотеза заключалась в том, что метод сварки не влияет на вертикальное несоответствие и сопротивление изгибу Ni-Cr каркасов.

2.1. Изготовление мастер-модели