Сталь 30: характеристики, свойства, аналоги

Сталь марки 30 – качественная конструкционная сталь, применяется при производстве деталей невысокой прочности — цилиндры, шпиндели, валы, муфты, рычаги и тяги.

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: плоский и сортовой прокат, в том числе фасонный.

Химический состав стали 30 по ковшевой пробе в соответствии с ДСТУ 7809 и ГОСТ 1050, %

|

С |

Si |

Mn |

S |

P |

Cr |

|

0.27-0.35 |

0.17-0.37 |

0.5-0.8 |

<0.04 |

<0.035 |

<0.25 |

Механические свойства стали 30 после нормализации

|

Минимальный предел текучести, МПа |

Минимальное временное сопротивление, МПа |

Минимальное относительное удлинение, % |

Минимальное относительное сужение, % |

|

295 |

490 |

21 |

50 |

Аналоги стали 30

|

США |

1030, G10300, M1031 |

|

Германия |

1. |

|

Япония |

S28C, S30C, S33C, SWRCh40K, SWRCh43K |

|

Франция |

C30E, FR32, XC32 |

|

Англия |

080M32 |

|

Евросоюз |

1.0528, 1.1178, C30, C30E |

|

Италия |

C30, C30E, C30R |

|

Китай |

30, ML25Mn, ML30 |

|

Болгария |

30 |

|

Польша |

30, 30A, 30rs |

|

Румыния |

OLC30 |

|

Чехия |

12031 |

Применение

Марка стали 30 имеет средний уровень прочностных характеристик, что позволяет использовать её при производстве траверсов и рычагов, валов, звездочек, тяг, муфт и других малонагруженных деталей.

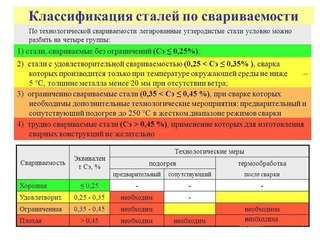

Сваривание

Сталь марки 30 имеет ограниченную свариваемость. Основные способы сварки: электрошлаковая сварка, автоматическая дуговая сварка и ручная дуговая сварка под флюсом и газовой защитой. При подготовке материала к сварке рекомендуется подогрев.

При подготовке материала к сварке рекомендуется подогрев.

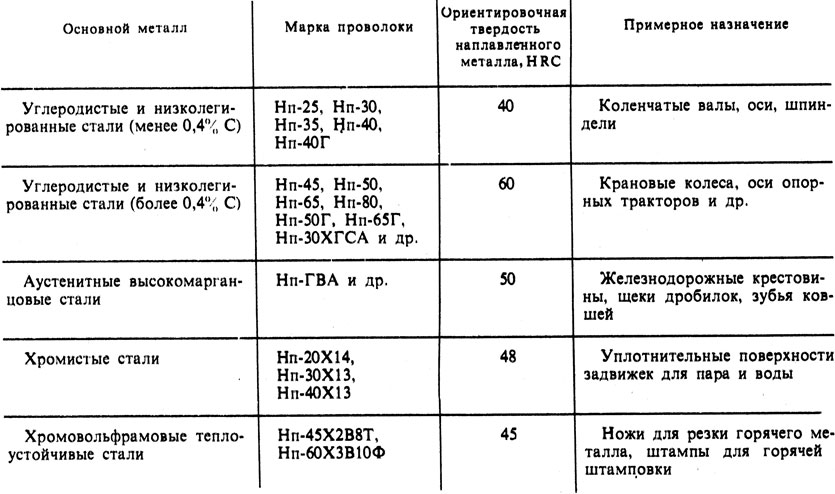

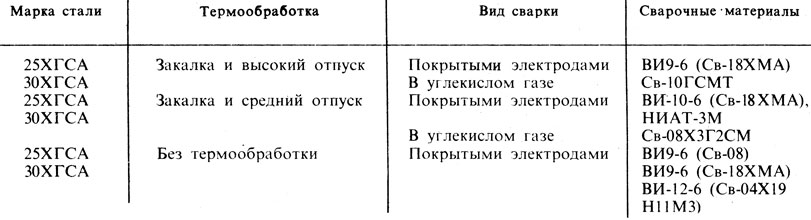

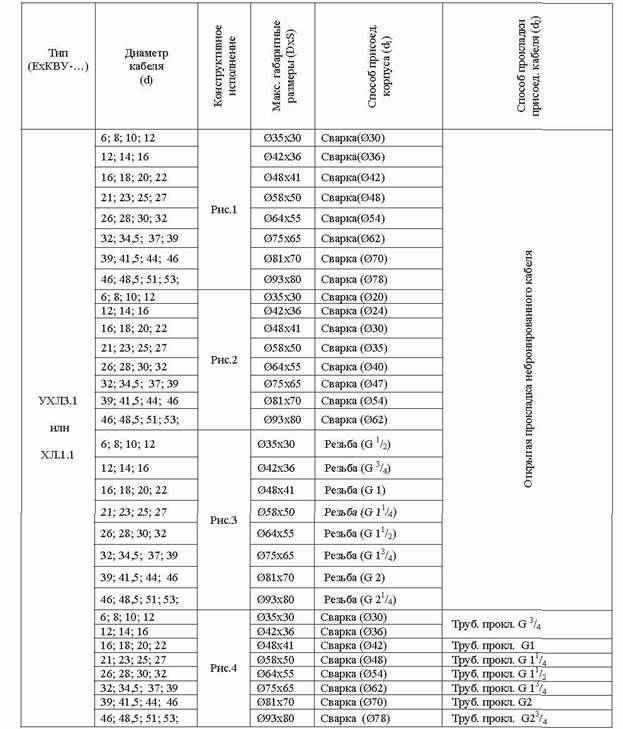

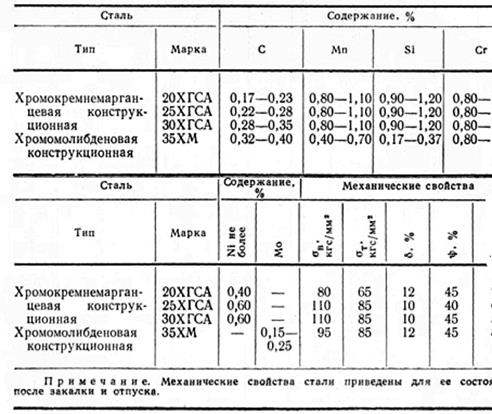

Технология сварки в углекислом газе сталей типа «хромансиль»

Из всей группы сталей типа «хромансиль» (25ХГС, 30ХГС, 30ХГСН) в настоящее время сваривают в углекислом газе только первые две. По технологии сварки, разработанной для тонколистовой стали 30ХГС, может свариваться также и тонколистовая (толщиной до 6 мм) сталь 25ХГС.

При термической обработке в основном выполняется закалка в масле с температурой 880°С и последующий отпуск при 520°С.

Иногда сварные соединения подвергают более сложной термической обработке: отпуску при температуре 660°С (выдержка до 1ч,охлаждение на воздухе), нормализации при 910°С (выдержка 20 мин), закалке в масле с 910°С (выдержка 20 мин) и последующему отпуску при 500—560°С (выдержка 45 мин, охлаждение на воздухе). В некоторых случаях ограничиваются только отпуском при 600—660°С с выдержкой при этой температуре в течение 1 часа и последующим охлаждением на воздухе.

После отпуска сварные соединения из стали 30ХГС должны иметь следующие механические свойства: предел текучести не менее 32 кГ/мм 2, предел прочности не менее 62кГ/мм2, ударную вязкость металла шва не менее 5кГ-м/см2.

После полной термической обработки сварные соединения из этой стали должны обладать пределом текучести не менее 85кГ/мм2, пределом прочности не менее 110кГ/мм2, ударной вязкостью металла шва не менее 4,5 кГ-м/см2.

Тонкий металл обычно сваривают однослойными швами, а иногда и с дополнительной подваркой корня шва, металл большой толщины сваривают многослойными швами. Состав электродной проволоки, применяемый для сварки стали 30ХГС в углекислом газе, зависит от требуемой прочности сварного соединения, а также от толщины свариваемой стали и количества слоев шва.

Состав электродной проволоки, применяемый для сварки стали 30ХГС в углекислом газе, зависит от требуемой прочности сварного соединения, а также от толщины свариваемой стали и количества слоев шва.

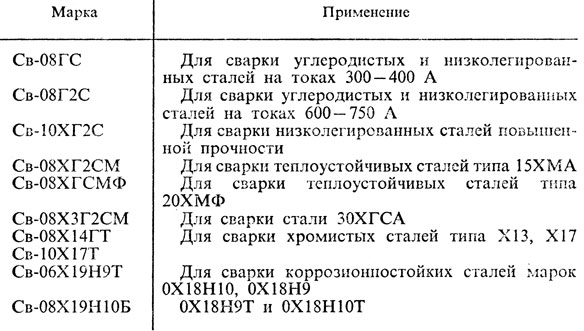

При однопроходной сварке сталей 30ХГС и 25ХГС толщиной до 6 мм с полным проваром металл шва в значительной степени легируется углеродом, хромом и марганцем, содержащимися в основном металле. Поэтому в данном случае могут быть использованы стандартные электродные проволоки Св-18ХГСА ( с содержанием углерода не более 0,18%), Св-18ХМА, Св-10ХГ2С и Св-08Г2С. Полученные сварные соединения после отпуска при температуре 560—660°С обладают равнопрочностью и удовлетворительной пластичностью.

Для сварки в углекислом газе толстолистовой стали 30ХГС в несколько слоев рекомендуется использовать проволоку Св-08ХЗГ2СМ. Сварные швы после полной термической обработки (нормализации при 910°С, закалки в масло с 910°С, отпуска при 500°С) имеют предел текучести 91—105кГ/мм2, предел прочности 114—123кГ/мм2, относительное удлинение 12—14%, относительное сужение 41—51%, ударную вязкость 4,8—6,0 кГ-м/см2. Угол загиба стандартных плоских образцов из металла толщиной 10 мм составляет 40—70°.

Сталь 30ХГС толщиной до 10 мм можно сваривать без предварительного подогрева, но с обязательным последующим немедленным отпуском. При большей толщине металла и жесткости соединений, препятствующих усадке шва, необходим предварительный подогрев изделия при температуре 200—300°С в зависимости от толщины свариваемого металла и жесткости соединений.

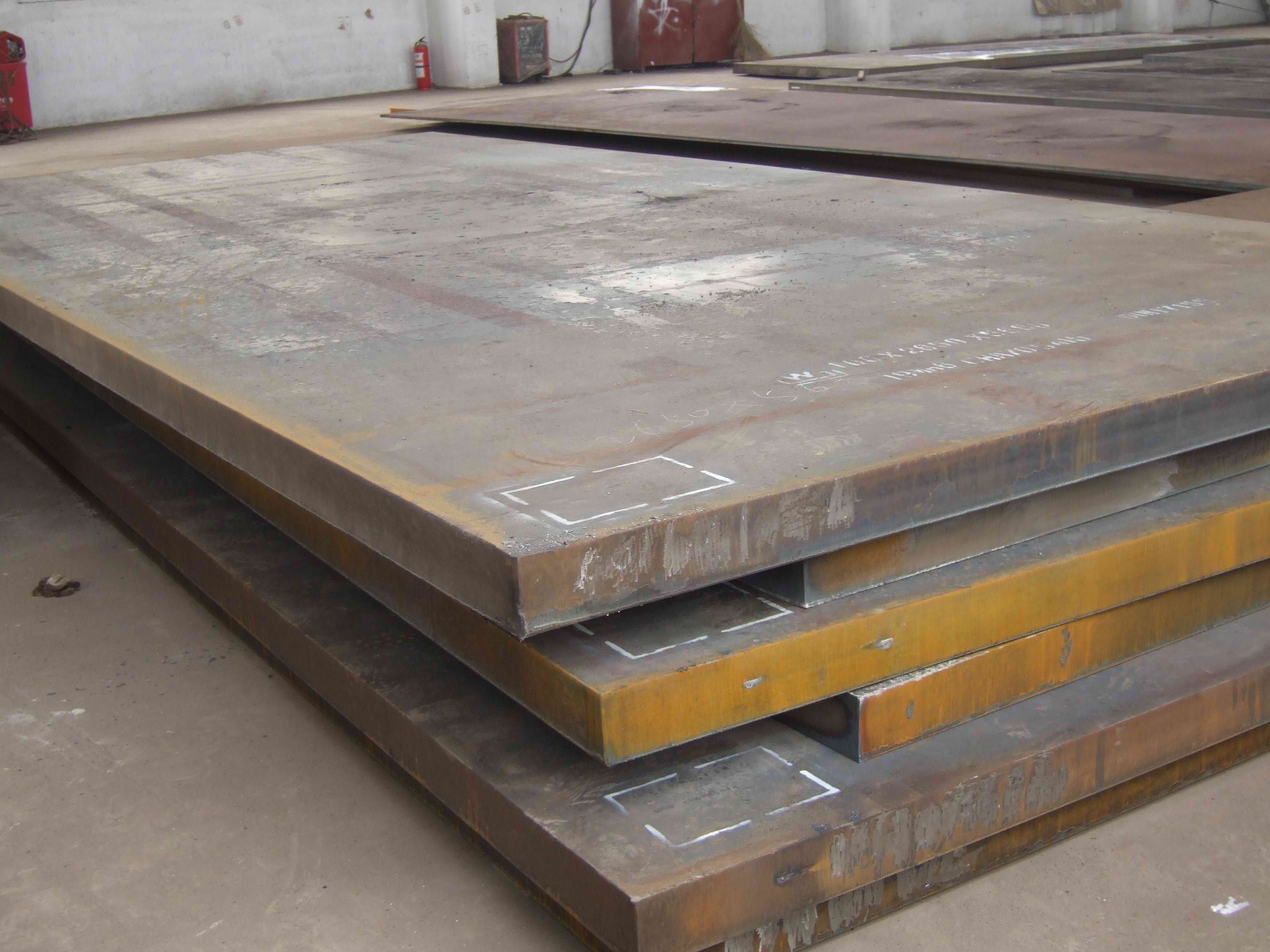

Ст 30хгса — технические характеристики и особенности

В ТД «Ареал» вы можете приобрести конструкционную легированную сталь марки 30хгса ведущих производителей. Стоимость металлопроката, представленного в нашем ассортименте, варьируется в оптимальных пределах.

СТ 30хгса – это марка стали, в которой содержится 3% углерода. Литеры «Х», «Г», «С» свидетельствуют о том, что в сплаве также присутствуют марганец, кремний и хром. Литера «А» указывает на категорию материала: он относится к классу высококачественных.

Литера «А» указывает на категорию материала: он относится к классу высококачественных.

Сплав обладает высокими прочностными свойствами, так как содержит в своем составе углерод и легирующие элементы. Также материал имеет устойчивость к хрупкости, износостойкость и высокие показатели ударной вязкости. Стоимость материала при этом вполне приемлема и доступна, за счет чего он широко используется при изготовлении разных конструкций.

Хорошая свариваемость, пластичность и устойчивость перед деформацией обуславливают высокую популярность материала в различных производственных сферах. Перед началом сварки сплав 30хгса прогревают до температуры 300 градусов, а затем постепенно охлаждают. При резком охлаждении на конструкции могут возникнуть трещины.

Область применения

Сплав 30хгса применяется в различных промышленных сферах, среди которых:

- энергомашиностроение;

- химическое и тяжелое машиностроение;

- судостроение;

- самолетостроение.

Сплав стали используют преимущественно при изготовлении конструкций особого назначения.

В ТД «Ареал» вы можете приобрести высококачественный сплав в различных видах металлопроката: листах, кругах, полосах и пр. Доставка заказов осуществляется силами транспортных компаний по Москве, Московской области и другим городам России. Оплата производится по безналичному расчету с выдачей всех требуемых документов.

Также специалисты ТД «Ареал» предоставляют широкий комплекс дополнительных услуг: резку и ультразвуковую проверку металла на наличие дефектов внутри структуры, нарезку листов на полосы. По любым вопросам вы можете обратиться к нашим менеджерам, используя указанные на сайте контакты.

Круг сталь 30хгса гост | ТРАСТ МЕТАЛЛ

Сортовой прокат

Листовой прокат

Нержавеющая сталь

Метизы и метсырье

Цветные металлы

Режимы резания. Режимы резания. Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы. Станки с ЧПУ. Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы. Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей. Чтение чертежей.

Станки с ЧПУ. Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы. Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей. Чтение чертежей.

Температура критических точек, °С Ac 1 Ac 3 Ar 1 Ar 3 760 830 670 705. Заменитель — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА. Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом. Онлайн калькулятор для расчета режимов резания при точении. Обрабатываемость резанием В горячекатанном состоянии при HB 207-217 и σ в = 710 МПа: K v твердый сплав = 0,85 K v быстрорежущая сталь = 0,75 Флокеночувств. Контактная сварка без ограничений.

Круг сталь 30хгса гост

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования. Стандарт — ГОСТ 4543. Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ. Легированная конструкционная сталь 30ХГСА применяется для ответственных высокопрочных деталей, подвергаемых закалке и высокому отпуску (валы, оси, зубчатые колеса, лопатки компрессорных машин), для средних и мелких деталей сложной конфигурации, работающих в условиях износа (рычаги, толкатели), для ответственных сварных конструкций, работающих при знакопеременных нагрузках, для крепежных деталей, работающих при низких температурах. Массовая доля основных химических элементов, % C — углерода Si — кремния Mn — марганца Cr — хрома 0,28-0,34 0,90-1,20 0,80-1,10 0,80-1,10.

Круг сталь 30хгса

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек. CAD/CAM/CAE системы. Типы резьб. Марка стали — 30ХГСА. Сталь 30ХГСА. Чувствительна Склонность к отпускной хрупкости Склонна. Рекомендуется подогрев и последующая термообработка.

Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, аргонодуговая сварка, электрошлаковая сварка. Таблица размеров сторон основных и дополнительных форматов листов чертежей. G и M коды. Отверстия под резьбу. Размеры гаек под ключ. Форматы чертежей.

G и M коды. Отверстия под резьбу. Размеры гаек под ключ. Форматы чертежей.

Онлайн калькулятор для расчета режимов резания при фрезеровании. Сталь 30ХГСА содержит в среднем 0,3% углерода, Х — указывает содержание хрома в стали примерно 1%, Г — указывает содержание марганца в стали около 1% С — указывает содержание кремния в стали около 1%, буква А в конце марки означает, что сталь высококачественная. Технологические свойства Ковка Температура ковки, °С: начала 1240, конца Сечения до 50 мм охлаждаются на воздухе, от 51-100 мм — в ящиках. Физические свойства Температура испытаний, °С Модуль нормальной упругости E, ГПа 215 211 203 196 184 173 164 143 125 — Модуль упругости при сдвиге кручением G, ГПа 84 82 79 75 71 66 62 54 47 — Плотность ρ n , кг/м — — — Коэффициент теплопроводности λ, Вт/(м*К) 38 38 37 37 36 34 33 31 30 — Удельное электросопротивление ρ, нОм*м 210 — — — — — — — — — Коэффициент линейного расширения α*10 6 , K -1 11,7 12,3 12,9 13,4 13,7 14,0 14,3 12,9 — — Удельная теплоемкость c, Дж/(кг*К) — — Отверстия под резьбу. Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей. Свариваемость Ограниченно свариваемая.

Круг сталь

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах. Масштабы чертежей.

Смотрите также

Круг 60 сталь 20 гост

Сортамент. Номинальный диаметр d , мм. По согласованию изготовителя с потребителем (по согласованной спецификации) прокат изготовляют немерной длиной в…

Круг сталь 20 гост

Кривизна прутков не должна превышать: Диаметр круга Кривизна I класс II класс До 25 мм включ. 0,5% длины — Свыше 25мм 0,4% длины 0,5% длины. Используется…

Круг сталь 3 гост

СОРТАМЕНТ. Настоящий стандарт распространяется на стальной горячекатаный прокат круглого сечения диаметром от 5 до 270 мм включительно. Диаметр проката,…

Круг 30 сталь 20 гост

Круг стальной Ст.

45 ГОСТ 2590 2006 г/к по треб. Круг стальной Ст. 09Г2С ГОСТ 2590 2006 г/к 75 44 200,00р. по треб. Круг стальной Ст. 20 ГОСТ 7417 75…

45 ГОСТ 2590 2006 г/к по треб. Круг стальной Ст. 09Г2С ГОСТ 2590 2006 г/к 75 44 200,00р. по треб. Круг стальной Ст. 20 ГОСТ 7417 75…Сталь 40х гост 4543-71 круг купить

Металл, который условно относится к разряду среднего проката, производят с размерами 32-65 мм. В результате этих действий, а также за счет шлифования…

Сталь 30 (ст30) — характеристики, химический состав, применение

Сталь 30 (ст30) — характеристики, применение

Класс стали 30 — конструкционная углеродистая качественная.

Термообработка: Состояние поставки

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 179 МПа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 380

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 143 и σв=460 МПа, Кυ б.ст=1,7

Сталь 30 применение:

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 6009-74, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

25, 35

Зарубежные аналоги стали 30:

Сталь марки 10ХСНД характеристики, применение, расшифровка, сварка и применяемые электроды, аналоги-заменители, химический состав, свойства

Заменитель

Сталь 16Г2АФ

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19281-89, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 6713-91, ГОСТ 535-88, ГОСТ 5521-93, ГОСТ 8509-93, ГОСТ 8510-86.

- Лист толстый ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 5521-93, ГОСТ 6713-91.

- Лист тонкий ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 5521-93.

- Полоса ГОСТ 19281-89, ГОСТ 5521-93

- Поковки и кованые заготовки ГОСТ 1133-71

- Труба ОСТ 14-21-77

Расшифровка

Цифра 10 указывает приблизительное содержание углерода в сотых долях процента, т.е. в стали 10ХСНД среднее содержание углерода 0,10%.

Буква Х указывает, что сталь легирована хромом.

Буква С указывает, что сталь легирована кремнием.

Буква Н указывает, что сталь легирована никелем.

Буква Д указывает, что сталь легирована медью.

Отсутствие цифр за буквенным обозначением указывает на то, что среднее содержание легирующего элемента до 1,5%.

Характеристики и применение

Сталь 10ХСНД является низколегированной конструкционной сталью и относится к группе хромокремненикеливых с медью сталей для металлических конструкций, структурный класс стали — перлитный, хорошо сваривающаяся. Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

Химический состав, % (ГОСТ 19281-89)

| C, не более | Si | Mn | Cr | Ni | Cu | P | S | N | As |

| не более | |||||||||

| 0,12 | 0,8-1,1 | 0,5-0,8 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | 0,035 | 0,040 | 0,008 | 0,08 |

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| не более 0,12 | 0,8-1,1 | 0,5-0,8 | 0,03 | 0,035 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | не более 0,12 | — |

ПРИМЕЧАНИЯ:

- Массовая доля As (мышьяк) в стали не должна превышать 0,08%.

- Допускается массовая доля N в стали, не легированной N, более 0,012%. если массовая доля N не превышает величину азотного эквивалента (Nэкв).

- Сталь 10ХСНД должна быть раскислена алюминием в пределах 0,02-0,06%.

- Допускается микролегировамие стали Al, Ti и Nb из расчета получения в стали массовой доли Al не более 0,05%, Ti не более 0.04 %, Nb не более 0,05%.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | предел текучести условный σ0,2, МПа | предел прочности при растяжении σв, МПа | относительное удлинение после разрыва δ5(δ4), % |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | До 15 вкл. | 390 | 530 | 19 |

| ГОСТ 19282-89 | Лист и полоса | Св.15 до 32 вкл. | 390 | 530 | 19 |

| Св.32 до 40 вкл. | 390 | 530 | 19 | ||

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 530 | (15) |

Механические свойства при повышенных температурах

| tисп, °С | предел текучести условный σ0,2, МПа | временное сопротивление разрыву σв, МПа | относительное удлинение после разрыва δ5, % | относительное сужение ψ, % |

| 20 | 410 | 540 | 36 | 71 |

| 100 | 360 | 500 | 33 | 71 |

| 200 | 330 | 470 | 28 | 70 |

| 300 | 305 | 480 | 28 | — |

| 400 | 295 | 490 | — | — |

| 500 | 265 | 370 | 30 | 77 |

| 600 | 195 | 215 | 35 | 87 |

| 700 | 140 | 160 | 47 | 94 |

| 800 | 59 | 78 | 71 | 87 |

| 900 | 59 | 78 | 70 | 95 |

ПРИМЕЧАНИЕ. Лист толщиной 20 мм после нормализации

к содержанию ↑Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 345 | До 20,0 включ. Св. 20.0 до 140.0 | 10ХСНД | 345 | 480 | 21 |

| 375 | До 20,0 включ. Св. 20.0 до 50.0 | 375 | 510 | 21 | |

| 390 | До 20,0 включ. Св. 20.0 до 50.0 | 390 | 530 | 18 | |

Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Толщина продукции, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 375 | До 50,0 включ. | 10ХСНД | 375 | 510 | 21 |

| 390 | До 50,0 включ. | 390 | 510 | 19 | |

Ударная вязкость сортового и фасонного проката

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Ударная вязкость, Дж/см2, не менее, при температуре испытания, °C | |||||||||

| -20 | -30 | -40 | -50 | -60 | -70 | 0 | -20 | -40 | После механического старения +20(-10/+15) | |||

| KCU | KCV | KCU | ||||||||||

| 390 | От 5,0 до 10,0 включ. | 10ХСНД | 49 | 49 | 49 | 34 | 34 | 34 | + | + | + | 29 |

Ударная вязкость KC при отрицательных температурах

| ГОСТ | Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | -70 | |||

| КСU | ||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 49 | 34 |

От 10 до 15 вкл. | 39 | 29 | ||

| КСV | ||||

| ГОСТ 19281-89 | Лист и полоса | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| Св. 15 до 32 вкл. | 49 | 29 | ||

| Св. 32 до 40 вкл. | 49 | 29 | ||

Предел выносливости в горячекатаном состоянии

| Толщина, мм | σ-1, МПа | τ-1, МПа |

| 4-32 | 284 | 167 |

| 33-40 | 274 | 167 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 850. |

| Свариваемость | Сваривается без ограничений. Способ сварки — РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,12 и Kv б.ст = 1,4 в нормализованном и отпущенном состоянии σв=560 МПа |

| Склонность к отпускной хрупкости | малосклонна. |

| Флокеночувствительность | нечувствительна. |

Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

| Структурный класс | Марки стали | Марки импортных материалов по зарубежным стандартам |

| Перлитный | 10ХСНД | ASTM SA-455 Gr70, ASTM SA-515 Gr70, ASTM SA-516 Gr70, ASTM SA-537 Gr70, ASTM SA-662 GrA(C), ASTM SA-662 GrB, ASTM SA-737 GrB, ASTM SA-738 GrA, ASTM SA-333 Gr3(6), ASTM SA-350 GrLF2, API 5L X56-65 |

Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

| Марка материала | Температура рабочей среды (стенки), °С |

| 10ХСНД ГОСТ 19281 | От -70 до 475 |

Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| 10ХСНД ГОСТ 19281 | Э50А ГОСТ 9467 (УОНИ-13/55) | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск | ||

| Э50А ГОСТ 9467 (ВП-4, ВП-6) | Ниже -60 до -70 | — |

Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246, ТУ, екомендуемая защитный газ или смесь газов | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75-85)% Аr + (15-25)% СО2) | Не ниже -40 | — |

| Ниже -40 до -70 | При условии нормализации плюс отпуск | ||

| Cв-08Г2СНТЮР ТУ 14-1-3648 СО2, Аr, СО2 +Аr, | Не ниже -70 | — |

Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-10НЮ ТУ 14-1-2219 Св-10НМА, Св-08ГА, Св-08Г2С АН-348А, ОСЦ-45, АНЦ-1 | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск |

Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.  11.937 11.93715Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материаламиаустенитного класса | ||||

| 10ХСНД | До 30 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 30 | 150 | 150 | 630-660 | ||

Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

| Марка стали, обозначение стандарта или технических условий | Технические требования | Рабочие условия | Виды испытания и требования | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Листовая сталь | ||||

| 10ХСНД, ГОСТ 19281 | ГОСТ 19281 | От -40 до 400 | Не ограничено | ГОСТ 19281 |

ПРИМЕЧАНИЕ:

- Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп.

2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов. - Испытания проводятся полистно при температуре эксплуатации ниже -30 °С, выше 200 °С или при давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

- ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 10ХСНД | — | 40 | 39 | 38 | 36 | 34 | 31 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10ХСНД | — | 197 | 201 | 195 | 188 | 180 | 169 | 156 | 135 | 123 |

Технология сварки разнородных сталей | КИСАР-СВАРКА

Разнородными принято считать стали, которые отличаются атомно-кристаллическим строением, т.е. имеют ГЦК-,

ОЦК- решетку или принадлежат к разным структурным классам (перлитные, ферритные, аустенитные), а также стали с однотипной решеткой, относящиеся к различным группам по типу и степени легирования (низколегированные, легированные, высоколегированные). Они содержат в сумме до 5, 10 или свыше 10 % хрома и других легирующих элементов соответственно.

Они содержат в сумме до 5, 10 или свыше 10 % хрома и других легирующих элементов соответственно.

В табл. 1 приведены основные группы сталей, применяемых в машиностроении. Из них формируют различные сочетания для изготовления сварных конструкций.

Табл. 1 Классификация сталей, применяемых в сварных соединениях разнородных сталей

Конструкции, сваренные из разнородных сталей, называют комбинированными. Они применяются в тех случаях, когда условия работы отдельных частей конструкции отличаются температурой, агрессивностью среды, особыми механическими воздействиями (износ, знакопеременное и т.п.).

Особенности технологии сварки комбинированных конструкций из сталей различных структурных классов

Одна из причин пониженной свариваемости перлитной и аустенитной сталей — образование хрупкого мартенситного слоя или карбидной гряды в объеме переходной кристаллизационной прослойки, у которой уровень легирования металла снижается, приближаясь к перлитной стали. Образование этой прослойки объясняется ухудшением перемешивания жидкого металла в пристеночных слоях. При небольшом запасе аустенитности металла шва толщина этой прослойки может достигнуть критической величины, при которой происходит хрупкое разрушение сварного соединения.

Поэтому при выборе способов и режимов сварки отдают предпочтение технологии, при которой толщина кристаллизационной прослойки минимальна. Этого достигают следующими методами:

Преимущества сварки комбинированных конструкций в защитных газах связаны с увеличением температуры расплавленного металла, снижением поверхностного натяжения и, соответственно, увеличением интенсивности его перемешивания, что вызвано ростом приэлектродного падения напряжения сварочной дуги и увеличением кинетической энергии переноса капель электродного металла и плазменного потока в дуге.

Добавление в аргон кислорода, азота, углекислого газа усиливает отмеченные преимущества. Добавки кислорода повышают температуру ванны также тем, что вызывают экзотермические окислительно-восстановительные реакции. В результате отмеченных явлений снижается уровень структурной и механической неоднородности в зоне сплавления перлитной стали с аустенитным швом.

В результате отмеченных явлений снижается уровень структурной и механической неоднородности в зоне сплавления перлитной стали с аустенитным швом.

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца. Применение таких электродов является наиболее радикальным мероприятием и при сварке под флюсом, одновременно уменьшающем ширину кристаллизационных и диффузионных прослоек (рис. 2).

При сварке под флюсом перемешивание ванны также может быть усилено увеличением силы тока, напряжения или скорости сварки. Однако рост этих параметров приводит к неблагоприятному изменению схемы кристаллизации (увеличению угла срастания кристаллитов), что увеличивает риск образования горячих трещин. Скорость сварки, как правило, не должна превышать 25 м/ч. Интенсивному электромагнитному перемешиванию ванны препятствует наличие шунтирования магнитного поля перлитной сталью, а также нарушение шлаковой защиты. В этом процессе весьма эффективен ввод внутренних стоков тепла в виде охлаждающей присадки (рис. 3), также снижающей температуру ванны.

Рис. 2 Снижение толщины кристаллизационных (а) идиффузионных (б) прослоек в зоне сплавления стали 20 и12Х18Н10Т при увеличении содержания никеля в металле шва:1 — без подогрева; 2 — подогрев до 500 °С; 3 — обезуглероженнаяпрослойка в углеродистой стали, подогрев до 550 °С, выдержка 1000 ч.;4 — то же, подогрев до 650 с; 5 — науглероженная прослойка в аустенитном шве, подогрев до 650 °С, выдержка 1000 ч

Рис. 3 Сокращение толщины слоя переменного состава при вводе в ванну внутренних стоков тепла в виде охлаждающей присадки при сварке под флюсом стали марки 30Н4МФДА при равном расходе электрода и присадки типа Св-08Х20Н9Г7Т: 1 — сварка без присадки; 2 — сварка с присадкой по схеме 3

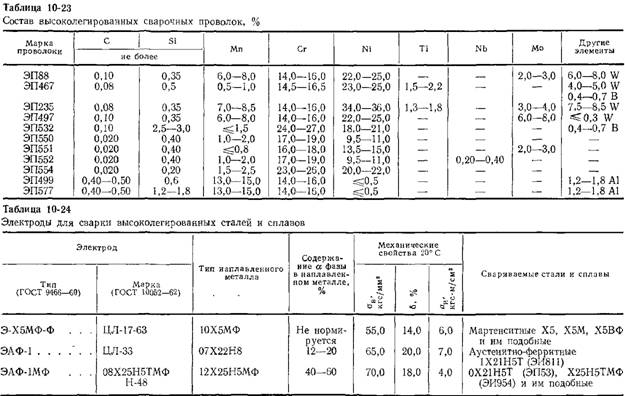

Выбор сварочных материалов должен исключить образование трещин различных видов и обеспечить эксплуатационную надежность сварных соединений. Применяют аустенитные сварочные материалы, обеспечивающие получение композиций наплавленного металла с таким запасом аустенитности, чтобы компенсировать участие в шве перлитной стали и гарантированно получить в высоколегированном шве или наплавке аустенитную структуру (табл. 2). Ориентировочно необходимый состав наплавленного металла для получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлера (см. рис. 4). На этой диаграмме точки П и Б означают структуру свариваемых сталей. При соотношении их долей участия 0,4/0,6 расплав после охлаждения на диаграмме будет находиться в т. Г, т.е. будет иметь мартенситную или аустенитно-мартенситную структуру, что недопустимо.

Применяют аустенитные сварочные материалы, обеспечивающие получение композиций наплавленного металла с таким запасом аустенитности, чтобы компенсировать участие в шве перлитной стали и гарантированно получить в высоколегированном шве или наплавке аустенитную структуру (табл. 2). Ориентировочно необходимый состав наплавленного металла для получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлера (см. рис. 4). На этой диаграмме точки П и Б означают структуру свариваемых сталей. При соотношении их долей участия 0,4/0,6 расплав после охлаждения на диаграмме будет находиться в т. Г, т.е. будет иметь мартенситную или аустенитно-мартенситную структуру, что недопустимо.

Рис. 4. Схема определения структуры в корневом шве и в отдельных слоях многопроходного шва с помощью диаграммы Шеффлера

Применив электрод типа Х15Н25 с высоким запасом аустенитности (т. В на диаграмме) в соотношении 50/50 к указанному выше расплаву, получим требуемый металл шва со структурой аустенита — отрезок а — б.

Табл. 2 Выбор композиции наплавленного металла и термообработки для сварки перлитных и бейнитных сталей с аустенитными сталями и сплавами

| Группа свариваемых сталей (см. табл. 1) | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| I + X – XII | 11Х15Н25М6АГ2 | 350 | Не требуется |

| II + X – XII | 27Х15Н25ВЗГ2Б2Т | 400 | Отпуск |

| III + X – XII | 08Х15Н60Г7М7Т | 400 | Отпуск |

| IV + X – XIII | 08Х14Н65М15В4Г2 | 580 | Не требуется |

| V + X – XII | 08Х14Н65М15В4Г2 | <650 | Не требуется |

| VI – VIII + XI – XIII | < 1000 | Аустенизация |

При формировании следующего слоя 2 со стороны перлитной стали в нем участвует основной металл (т. П), и корневой шов (отрезок а — в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в — г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е — д.

П), и корневой шов (отрезок а — в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в — г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е — д.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной или карбидной структурой в корневых швах и слоях, примыкающих к перлитной стали в условиях неизбежного колебания долей их участия. Однако для этого варианта технологии будет характерна высокая склонность к возникновению горячих трещин в однофазном аустенитном металле шва, образующихся по границам зерен, сформированных в результате миграции. Для их предотвращения в швах со стабильно аустенитной структурой наплавленный металл легируют элементами, снижающими диффузионные процессы при высоких температурах, применяют электроды типа Х15Н25АМ6, содержащие 6 % Мо и 0,2 … 0,3 % N. Они препятствуют развитию высокотемпературной ползучести и межзеренного проскальзывания в твердом металле при сварке, повышая при этом пластичность в температурном интервале хрупкости и тем самым предотвращают образование горячих трещин. Более сложный вариант технологии необходим при сварке жестких узлов из аустенитной и среднеуглеродистой стали мартенситного класса, когда в корневых слоях из-за увеличения до 0,5 доли участия основного металла возможно образование горячих трещин, а в верхних слоях — холодных трещин типа «отрыв» и «откол». В этом случае корневые слои выполняют электродами, содержащими до 60 % Ni и 15 % Мо.

Указанные электродные материалы с однофазной аустенитной структурой шва применяют и при сварке перлитных сталей с термоупрочняемыми жаропрочными аустнитными сталями и никелевыми сплавами.

В большинстве таких случаев при сварке перлитных и термически неупрочняемых аустенитных сталей группы IX применяют другой — аустенитно-ферритный электрод, образующий в наплавленном металле 10 … 12 % ферритной фазы и допускающий долю участия перлитной стали в металле шва до 30 %. При смешивании материала электрода и расплава в том же соотношении будет получен шов, содержащий 4 … 6 % дельта-феррита, что исключает образование горячих трещин, но несколько увеличивает толщину кристаллизационной прослойки.

При смешивании материала электрода и расплава в том же соотношении будет получен шов, содержащий 4 … 6 % дельта-феррита, что исключает образование горячих трещин, но несколько увеличивает толщину кристаллизационной прослойки.

Такой вариант технологии допустим при сварке аустенитных сталей с перлитными (группы II — III), содержащими активные карбидообразователи для ограничения диффузии углерода, либо содержащих весьма малое количество углерода путем его частичной замены азотом.

Для сварных узлов, эксплуатирующихся при высоких температурах, необходимо применение высоконикелевых электродов типа ХН60М15. Швы, выполненные такими электродами хорошо работают в условиях теплосмен из-за равенства коэффициента линейного расширения с перлитной сталью (см. табл. 10.2). Этими электродами заваривают дефекты литья сталей групп IV и V без последующей термообработки.

При недостаточности или неприемлемости указанных технологических вариантов прибегают к сварке через проставки или к предварительной, в том числе комбинированной (см. рис. 10.9) наплавке кромки перлитной стали аустенитным металлом, с последующей сваркой таких заготовок аустенитно-ферритными сварочными материалами с регламентированным количеством δ-Fe (2 … 6 %).

При сварке кислотостойких и жаропрочных высокохромистых ферритных сталей (гр. VIII) с аустенитными (гр. XI … XIII) принципиально возможно применение как аустенитных, аустенитно-ферритных, так и высокохромистых электродов, поскольку при перемешивании в ванне указанных сталей с электродным металлом при доле его участия до 40 % металл шва сохраняет такую же структуру, как и у наплавленного указанными электродами. При этом с повышением температуры эксплуатации выше 500 °С предпочтительны высокохромистые электроды. При эксплуатации в условиях термоциклирования необходимо сваривать указанные сочетания сталей аустенитными электродами на никелевой основе, поскольку их коэффициент линейного расширения близок с высокохромистой сталью. Для удовлетворения требований жаростойкости шва следует применять электроды с высоким содержанием хрома (25 … 27 %) и никеля (12 … 14 %), что позволяет их эксплуатировать при 1000 °С.

При неагрессивных рабочих средах соединения указанных сталей, подвергаемые термообработке, могут быть выполнены электродами типа Э-08Х15Н25АМ6, которые допускают значительное перемешивание с основным металлом без образования горячих трещин. Если термообработка невозможна, рекомендуется облицовка кромок закаливающихся сталей электродами на никелевой основе.

Третий вариант технологии предусматривает предварительную наплавку на перлитную закаливающуюся сталь аустенитного слоя, при которой производится предварительный или сопутствующий подогрев, обеспечивающий необходимую скорость охлаждения, с последующим отпуском для устранения закалки. После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней.

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трещин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе.

Другое сочетание сталей разнородных структурных классов в сварных конструкциях — сварка перлитных и высокохромистых сталей. При сварке перлитных сталей с 12 %-ными хромистыми сталями необходимо предотвратить образование мартенсита и холодных трещин, а также развития диффузионных прослоек при отпуске и высокотемпературной эксплуатации. При выборе сварочных материалов следует исключить образование хрупких переходных участков в зонах перемешивания сталей. Для обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса (табл. 3). В этом случае в переходных участках со стороны высоколегированной стали, содержащих до 5 % хрома, сохраняется высокая пластичность, вязкость, а также длительная прочность соединения в целом. Для снижения размеров диффузионных прослоек перлитный наплавленный металл должен легироваться определенным количеством более активных, чем хром, карбидообразующих элементов.

Табл. 3 Выбор композиции наплавленного металла и термообработки для сварки перлитных сталей с мартенситными, ферритными и аустенитно-ферритными

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Температура отпуска, °С |

| I, II + VI, VIII | 09X1 М, 08ХГСМА, 08ХМ | 300 … 350 | Подогрев, отпуск 650 … 680 |

| I, II + VII | 08Х24Н6ТАМФ | 300 | 700 … 740 |

| III, IV + VII | 0Х25Н13Г2 | 300 | 700 … 740 |

| IV + VI, VIII | 09X1 МФ, 08ХМФА | 400 … 450 | 650 … 700 |

При сварке деталей больших толщин целесообразно электродами типа Э-ХМ делать наплавку на кромки высоколегированной стали, а заполнение разделки осуществлять без подогрева электродами типа Э42 или Э50 в зависимости от требований прочности перлитного шва. Температуру предварительного подогрева и отпуска определяют по характеристикам более легированной, т.е. 12 %-хромистой стали, но для уменьшения размеров диффузионных прослоек применяют отпуск при минимально допустимой температуре.

При сварке перлитных сталей с более высоколегированными хромистыми сталями группы VII, содержащими 17 … 28 % Сг, применяют электроды аустенитно-ферритного, а также аустенитного классов. Однако при этом следует учитывать вышеописанную структурную неоднородность в зоне сплавления аустенитного шва и перлитной стали. Термообработка в этом случае не требуется.

Термообработка в этом случае не требуется.

Особенности технологии сварки комбинированных конструкций из сталей разнородных сталей одного структурного класса

Сварку перлитных сталей, отличающихся лишь степенью легирования, производят электродами, применяемыми для менее легированной стали, если к швам не предъявляется требований повышенной прочности или особых свойств жаропрочности, коррозионной стойкости, характерных для более легированной. Однако технологические режимы сварки и температуру подогрева следует выбирать (рассчитывать) применительно к более легированной стали. Рекомендации по сварке различных групп перлитных сталей в пределах одного класса приведены в табл. 4

При невозможности подогрева при сварке производят наплавку кромок более легированной стали с подогревом электродами типа Э42А. Толщина наплавленного слоя должна быть достаточной, чтобы более легированная сталь не нагревалась до температур Ac1, т.е. чтобы не создавались условия для закалки.

При сварке различных сочетаний высокохромистых мартенситных (с 12 % Cr), ферритных (с 28 % Cr) и ферритно-аустенитных сталей типа Х21Н5 выбор сварочных материалов и технологий должен исключить образование холодных трещин и хрупких участков в швах. Режим подогрева назначают по наиболее закаливающейся стали, с немедленным отпуском, не допуская полного охлаждения. Для этого применяют сварочные материалы ферритно-аустенитного класса, сварку с минимальной погонной энергией, так как высокохромистые стали в 3ТВ весьма склонны к росту зерна, приводящего к охрупчиванию соединения.

Табл. 4 Выбор композиции наплавленного металла и термической обработки для сварки разнородных перлитных сталей

| Группа свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации. °С °С | Термическая обработка |

| I + II | Низкоуглеродистая | ±60 | Не требуется |

| I + III, I +V | Отпуск 630 … 650 °С | ||

| III + III | Низколегированная | Отпуск | |

| III + III | Аустенитная | ±60 | Не требуется |

| I + IV | Низкоуглеродистая | До 350 | Не требуется |

| I + IV | Хромомолибденованадиевая | До 450 | |

| V +V | Низколегированная | 50 … 100 | Отпуск 670 … 700 °С Отпуск 620 °С |

| V + V | Аустенитная | 50 … 100 | Не требуется |

После окончания термообработки необходимо ускоренное охлаждение для предотвращения 475 °С-ной хрупкости. Возможна также сварка аустенитными электродами. Однако при этом термообработка не приводит к полному снятию сварочных напряжений из-за различия в коэффициентах линейного расширения шва и основного металла.

Рекомендации по выбору композиций наплавленного металла и термообработки при сварке высокохромистых сталей приведены в табл. 5

При выборе материалов для сварки аустенитных сталей различного легирования главное требование — исключить образование горячих трещин кристаллизационного и подсолидусного типа, а также локальных разрушений и снижение коррозионной стойкости. Сварку сталей с малым запасом аустенитности производят электродами (табл. 6), обеспечивающими в шве 4 … 6 % ферритной фазы. Однако при сварке различных стабильно — аустенитных коррозионно-стойких сталей, как правило, не допускается в швах наличия ферритной фазы. Необходимо применять сварочные материалы, обеспечивающие швы с однородной аустенитной структурой без горячих трещин, что достигается легированием их молибденом, марганцем и азотом, например Св-04Х15Н25М6Г2АФ. Для сварки аустенитных сталей, обладающих особо высокой жаропрочностью (до 1000 °С), применяют электроды, дающие наплавленный металл с аустенитно-боридной или аустенитно-карбидной структурой, образуемой за счет высокого содержания в шве углерода, ниобия и титана или бора.

6), обеспечивающими в шве 4 … 6 % ферритной фазы. Однако при сварке различных стабильно — аустенитных коррозионно-стойких сталей, как правило, не допускается в швах наличия ферритной фазы. Необходимо применять сварочные материалы, обеспечивающие швы с однородной аустенитной структурой без горячих трещин, что достигается легированием их молибденом, марганцем и азотом, например Св-04Х15Н25М6Г2АФ. Для сварки аустенитных сталей, обладающих особо высокой жаропрочностью (до 1000 °С), применяют электроды, дающие наплавленный металл с аустенитно-боридной или аустенитно-карбидной структурой, образуемой за счет высокого содержания в шве углерода, ниобия и титана или бора.

Табл. 5 Выбор композиции наплавленного металла и термообработки для сварки высокохромистых сталей

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| VI + VIII | Мартенситно-ферритная на базе 12 % хрома. | До 500 | Отпуск |

| VI + VIII | Аустенитно-ферритная | До 400 | Не требуется |

| VI + VII | Мартенситно-ферритная на базе 12 % хрома | В коррозионных средах | Отпуск |

| VI + VII | Ферритно-аустенитная | До 350 | Не требуется |

| VI + IX | Ферритно-аустенитная | До 350 | Не требуется |

Табл. 6 Выбор композиции наплавленного металла и термообработки для сварки аустенитных сталей и сплавов на никелевой основе

6 Выбор композиции наплавленного металла и термообработки для сварки аустенитных сталей и сплавов на никелевой основе

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, ºС | Термическая обработка |

| Х + Х | Аустенитно-ферритная | <500 | Не требуется |

| Х + Х | Аустенитно-ферритная | >500 | Аустенизация |

| X + XI | Аустенитная | >500 | Аустенизация + стабилизация |

| X + XII | Аустенитная | < 500 в коррозионных средах | Не требуется |

| X(ХI) + XIII | На никелевой основе | <650 | Аустенизация + стабилизация |

Термообработка сварных соединений указанного типа производится только по необходимости снятия остаточных сварочных напряжений. Этого достигают стабилизацией при 800 … 850 °С. Если конструкция предназначена для работы при высоких температурах, предпочтительна аустенизация при температуре 1100 … 1150°С.

Сварка двухслойных (плакированных) сталей

Двухслойные стали позволяют резко уменьшить потребление дефицитных высоколегированных сталей без снижения работоспособности конструкций. Эти стали обычно используют для изготовления аппаратуры, работающей в коррозионной среде. Для облицовочного коррозионно-стойкого слоя, находящегося в контакте с агрессивной средой, толщина которого может достигать 12 мм, применяют высоколегированные хромоникелевые аустенитные (12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Н12Б и др. ) и хромистые ферритные и мартенситно-ферритные (08X13, 12X13 и др.) стали. Основной слой толщиной до 150 мм и более воспринимает силовые нагрузки и изготовляется из углеродистых низколегированных сталей (Ст3, 20К, 15ХМ и др.). Сварные соединения из этих сталей должны отвечать следующим требованиям:

) и хромистые ферритные и мартенситно-ферритные (08X13, 12X13 и др.) стали. Основной слой толщиной до 150 мм и более воспринимает силовые нагрузки и изготовляется из углеродистых низколегированных сталей (Ст3, 20К, 15ХМ и др.). Сварные соединения из этих сталей должны отвечать следующим требованиям:

- Облицовочный слой должен быть однородным, при этом его коррозионная стойкость в месте сварки не должна быть пониженной;

- В сварном шве между облицовочным и основным слоями не должны образовываться комплексные сплавы с пониженными механическими свойствами. Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки.

Основные типы и конструктивные элементы формы подготовки кромок в зависимости от способа сварки регламентированы ГОСТ 16098-80. Слои сваривают раздельно, используя различные сварочные материалы. В последнюю очередь обычно сваривают облицовочный слой для предупреждения его повторного нагрева. Сварка основного слоя обычно не представляет трудностей и выполняется в первую очередь с использованием соответствующих сварочных проволок, флюсов, электродов и т.д. (см. гл. 6).

Наибольшую трудность представляет сварка перехода от основного слоя к облицовочному, так как разбавление этого слоя металлом основного (нелегированного) слоя резко снижает его коррозионные свойства. Поэтому при сварке слоя 1 (рис. 5, в) применяют сварочные проволоки и электроды с повышенным содержанием никеля и хрома, компенсирующим разбавление металла шва основным металлом (табл. 7, 8). Следует также применять технологические приемы, обеспечивающие уменьшение проплавления основного металла, такие, как сварка ленточным и сдвоенным электродом (табл. 9), сварка на спуск, углом вперед и др.

Рис. 5 Подготовка кромок (а) и последовательность (б — в) наложения слоев (1 — 3) при сварке двухслойных сталей: I — углеродистая; II — коррозионностойкая

Табл. 7 Материалы для выполнения разделительного 1 и плакирующего 3 слоев шва при сварке под флюсом двухслойных сталей (см. рис. 5, в)

7 Материалы для выполнения разделительного 1 и плакирующего 3 слоев шва при сварке под флюсом двухслойных сталей (см. рис. 5, в)

| Марка стали (коррозионностойкий слой) | Марка сварочной проволоки | Марка флюса | Назначение слоя |

| 08Х18Н10Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06Х25Н12ТЮ | Ан-26, Ан-45 | Разделительный и плакирующий |

| 12Х18Н10Т, 12Х18Н9Т | Св-06Х19Н9Т Св-07Х19Н10Б Св-05Х20Н9ФБС | АН-26, АН-45 | Плакирующий |

| 10Х17Н13М2Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06ХН12ТЮ | Разделительный | |

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 06ХН28МДТ | СВ-06Х20Н11МЗТБ | АН-45, АН-18 | Разделительный |

| СВ-01Х23Н28МЗДЗТ | АН-18 | Плакирующий | |

| 08X13,12X13 | СВ-10Х16Н25АМ6 | АН-45, АН-18 | Разделительный и плакирующий |

Табл. 8 Марка и тип покрытых электродов для сварки высоколегированного слоя двухслойного металла

8 Марка и тип покрытых электродов для сварки высоколегированного слоя двухслойного металла

| Марка электрода | Тип электрода по ГОСТ 10052-78 | Наплавленный металл | Марка (тип), высоколегированного слоя и характеристика металла шва | |

| Тип | Структура | |||

| ЗИО-7 | Э10Х25Н13Г2Б | 08Х24Н13Б | Аустенитно-ферритная; до 2,5 % α-фазы | (18-10), когда к металлу шва предъявляются требования по стойкости к МКК |

| СЛ-25 | Э10Х25Н13Г2 | 09X25HI2T 09Х25Н12ТЮ | Аустенитно-ферритная; до 4 … 5% α-фазы | 12Х18Н10Т,08Х13, когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка неаустенитных сталей с аустенитной 12Х18Н10Т, а также хромистой 18X13 |

| ЗИО-8 | Э10Х25Н13Г2 | 07Х24Н12 | То же, 2,5 … 5 % α-фазы | (18-10), когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка ненагруженных конструкций из стали 08X13 без последующей термической обработки, а также сварка сталей 12Х18Н10Т с низкоуглеродистыми не аустенитными сталями |

| ЦЛ-9 | Э10Х25Н13Г2Б | 12X21НИБ | То же, более 2,5 % α-фазы | 12Х18Н10Т, 08X13 и им подобные, работающие в агрессивных средах, когда к металлу шва предъявляются требования по стойкости к МКК. Используются для сварки 15Х25Т и ей подобных Используются для сварки 15Х25Т и ей подобных |

Табл. 9 Режим сварки сдвоенной проволокой корозионностойкого слоя (толщиной 3 … 5 мм) двухслойного металла

| Диаметр одной проволоки, мм | Расстояние между электродными проволоками, мм | Вылет электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электрода, 1х10-3 м/с |

| 3 | 12 … 13 | 35 … 38 | 450 … 600 | 38 … 40 | 20 … 25 |

| 4 | 14 … 15 | 40 … 45 | 480 … 600 | 38 … 40 | 10 … 16 |

При соединении двухслойных сталей толщиной 16 … 36 мм без подварки переходного слоя для сварки облицовочного слоя из сталей ОХ18Н10Т и 12Х18Н10Т рекомендуется использовать порошковую ленту ПЛ-АНВ-54, а облицовочного слоя из сталей 10Х17Н13М2Т, 07Х17Н13МЗМ и 08Х17Н15МЗТ — порошковую ленту ПЛ-АНВ-69. Сварку ведут на постоянном токе обратной полярности с применением флюса АН-18 или АН-26.

При односторонней ручной сварке с заполнением разделки со сто¬роны основного низкоуглеродистого слоя (слой 1 рис. 6, а) и при сварке с заполнением со стороны облицовочного коррозионно-стойкого слоя (слои 3, 4, рис. 6, б) используют электроды типа Э-ПХ15Н25М6АГ2.

Рис. 6 Последовательность (1 — 4) наложения отдельных слоев при односторонней сварке двухслойных сталей: а — начало сварки со стороны углеродистого слоя; б — то же, со стороны облицовочного коррозионно-стойкого слоя

Новая сварочная проволока для сварки MIG из низкоуглеродистой стали ER70S-6 0,030 дюйма, рулон 30 фунтов —

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

- Убедитесь, что это подходит введя номер вашей модели.

- 1 новый рулон 30 фунтов стальной сварочной проволоки 0,030 дюйма. Эта проволока используется с 75% аргоном / 25% CO2 или 100% CO2 в качестве защитного газа. Это катушка диаметром 10 1/2 дюйма и шириной 4 дюйма. имеет стандартное отверстие для шпинделя 2 дюйма. Обратите внимание, это прецизионная намотка, а не случайная намотка! Намотка прецизионного слоя похожа на катушку с ниткой: каждый оборот идет рядом с другим, что обеспечивает лучшую подачу и более стабильную скорость подачи проволоки ».

Сварочные электроды для углеродистой стали и другие сварочные материалы от ALCAM

CARBON СТАЛЬ Alcam

# 30 (Сталь с чистым швом)

AC, DC-S или DC-R

Низкоуглеродистая сталь,

толстый или тонкий. Быстрая дуга без поднутрения позволяет легко

машинная неспособность. Этот стержень — друг начинающего сварщика, делающий

сварка проще. # 30 отлично подходит для влажных и жирных условий, давая

отличный внешний вид, сохраняя при этом высокую прочность. В

№30 способен остановить утечку воды без отключения

трубопровод.

Быстрая дуга без поднутрения позволяет легко

машинная неспособность. Этот стержень — друг начинающего сварщика, делающий

сварка проще. # 30 отлично подходит для влажных и жирных условий, давая

отличный внешний вид, сохраняя при этом высокую прочность. В

№30 способен остановить утечку воды без отключения

трубопровод.

• Растяжение

Прочность — 81000 фунтов на квадратный дюйм

• Предел текучести — 67 000 фунтов на кв. Дюйм

• Относительное удлинение — 24%

• Гибкий

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

№30 — лучший универсальный продукт для мягкой и среднеуглеродистой стали.

стали, когда требуется внешний вид и механическая стойкость.Использование для изготовления

из тонкой, средней, тяжелой и низкоуглеродистой стали разной толщины. Отлично

универсальный продукт для деталей машин, труб, пластин, листов и

угол утюг. Используйте этот электрод для заполнения отверстий и наращивания изношенных

и чрезмерно обработанные поверхности. Благодаря отличным характеристикам перезапуска,

# 30 идеально подходит для приложений, требующих коротких, прерывистых

или точечной сваркой.

Рекомендуется чтобы область сварного шва была очищена как можно более практично, но масло и смазка не окажет отрицательного влияния на плотность отложений.

При использовании для ремонт, следует использовать Alcam # 1 для удаления старых и потрескавшихся сварных швов. депозиты.

ТОВАРОВ

В НАЛИЧИИ:

ЭЛЕКТРОД: 1/16 дюйма, 5/64 дюйма, 3/32 дюйма, 1/8 дюйма, 5/32 дюйма,

& 3/16 ”

Alcam

# 31 (Грязная сварная сталь)

AC, DC-S или DC-R

БЫСТРАЯ ЗАМОРАЖИВАНИЕ

Грязный

Мягкая сталь. Ржавчина, краска, жир и окалина — без проблем

с этой сильной проникающей дугой. # 31 оставит незначительные брызги,

но не подвержен продувке основного металла. Если вы не можете

Чтобы подготовить поверхность, № 31 — идеальный продукт для работы.

Ржавчина, краска, жир и окалина — без проблем

с этой сильной проникающей дугой. # 31 оставит незначительные брызги,

но не подвержен продувке основного металла. Если вы не можете

Чтобы подготовить поверхность, № 31 — идеальный продукт для работы.

• Прочность на растяжение — 85 000 фунтов на кв. Дюйм

• Предел текучести — 69 000 фунтов на кв. Дюйм

• Относительное удлинение — 25%

• Перевал Перевал

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

Отлично подходит для техобслуживания, где наблюдается плохая подгонка.Хорошая стабильность дуги при низкой силе тока также делает его идеальным для применения.

с использованием легкой стали. Сварные швы легко выполняются на стальных балках.

и балки с большим количеством слоев краски без образования пористости

или дефектные сварные швы. Alcam # 31 отлично подходит для ремонта машин.

и оборудование, которое покрыто жиром и песком и не может быть

очищается перед сваркой.Предназначен для сварки машин, трубопроводов,

изготовление резервуаров и ремонт общестроительной техники.

ТОВАРОВ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма, 1/8 дюйма, 5/32 дюйма и 3/16 дюйма

Alcam # 32 (сталь Lo-Hy T-1)

AC или DC-R Tig

Низкий и Среднеуглеродистая сталь . Покрытие выдержит высокую температуру учитывая высокую силу тока на тяжелом металле. Этот стержень с низким содержанием водорода работает хорошо подходит для свинцовых и грязных сталей, где 7018 выйдет из строя.

• Растяжение

Прочность — 112000 фунтов на квадратный дюйм

• Предел текучести — 104 000 фунтов на кв. Дюйм

Дюйм

• Относительное удлинение — 23%

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

# 32 — отличный универсальный продукт. Продукт разработан

для низколегированных, высокопрочных сталей, таких как Т-1, Хи-90, Хи-100, Jalley

и стали SSS 100. №32 лучше всего использовать для изготовления резервуаров, контейнеров,

высокопрочные трубы и низколегированные стали, содержащие марганец, никель,

молибден и хром, т.е.е. Уголок, двутавры и надстройки.

При использовании Alcam # 32 предварительный нагрев не требуется, но предварительный нагрев на 400–600 ° возможен. рекомендуется при ремонте сталей с более высоким содержанием углерода. Для тяжелой стали, снятие напряжения полезно, желательно поддерживая 1000ºF прогреть в течение короткого промежутка времени.

ТОВАРОВ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма, 1/8 дюйма, 5/32 дюйма и 3/16 дюйма

Alcam

# 33 (высокопрочная пластина / пластина AR)

AC или DC-R Tig & Mig

РЕШЕНИЕ ПРОБЛЕМ!

Сложный высокоуглеродистая сталь .Благодаря своему большому удлинению этот продукт будет обрабатывает низкоуглеродистые и высокоуглеродистые стали и может соединяться с большинством чугуны. Alcam # 33 — лучший выбор для защиты от сильной вибрации. и применения с постоянным тепловым циклом. # 33 — продукт выбора для сварки стального литья.

• Растяжение

Прочность — 100000 фунтов на квадратный дюйм

• Предел текучести — 85 000 фунтов на кв. Дюйм

• Относительное удлинение — 30%

• Качество рентгеновского снимка

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

Пруток № 33 идеально подходит для сварки самим собой сталей HSLA и AR-листов,

или в разнородных комбинациях, где требуется даже хорошая пластичность

при низких температурах. # 33 — лучший продукт для высоких вибраций.

Углеродистая сталь или сталь HSLA, где высокая прочность на разрыв и

пластичность — необходимость.

# 33 — лучший продукт для высоких вибраций.

Углеродистая сталь или сталь HSLA, где высокая прочность на разрыв и

пластичность — необходимость.

ТОВАРОВ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма, 1/8 дюйма, 5/32 дюйма и 3/16 дюйма

TIG и MIG: доступны все стандартные размеры

Alcam

# 34 (высокопрочная низкоуглеродистая сталь)

AC, DC-S или DC-R

Низкоуглеродистая сталь, толстый или тонкий. Alcam # 34 обладает всеми характеристиками Alcam # 30 с повышенной прочностью за счет добавления хрома.

• Растяжение

Прочность — 97000 фунтов на квадратный дюйм

• Предел текучести — 78 500 фунтов на квадратный дюйм

• Относительное удлинение — 17%

• Не прилипающий

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

Стальной электрод со сверхвысокой прочностью на разрыв, специально разработанный

для особо прочных суставов в тяжелых условиях.Alcam # 34 для всех

типы изготовления из низкоуглеродистой стали и идеально подходят для работы с малыми толщинами,

например, листовой металл. № 34 лучше всего подходит для сельского хозяйства, промышленности и строительства.

приложения, где общее производство, легкое изготовление и ремонт

работа выполняется регулярно. № 34 режется пламенем и

лучший электрод для вертикальной и потолочной сварки. Превосходно

производительность на небольших машинах переменного тока.

ПРОДУКТ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма, 5/64 дюйма, 1/8 дюйма и 5/32 дюйма

Alcam

7018 (сертифицированный AWS)

DC-R

Общего назначения,

все позиции, low-hy . Alcam 7018 — это удобный 7018.

Гибкость, влагостойкость, легкая дуга и способность проходить через

вода, масло и ржавчина.

Alcam 7018 — это удобный 7018.

Гибкость, влагостойкость, легкая дуга и способность проходить через

вода, масло и ржавчина.

• Растяжение

Прочность — 70000 фунтов на квадратный дюйм

• Предел текучести — 62 000 фунтов на квадратный дюйм

• Относительное удлинение — 26%

ПРИМЕНЕНИЯ

& ПРОЦЕДУРЫ:

Alcam 7018 — превосходный универсальный электрод с низким содержанием водорода.

который создает плотные сварные швы рентгеновского качества. Гладкая, стабильная

дуга и легко управляемая сварочная ванна делают этот электрод идеальным для

работа вне должности.Характеристики этого электрода с низким содержанием водорода

снижает опасность растрескивания под валиком на среднеуглеродистых и низколегированных материалах

стали, а также толстые профили. Шлак легко удаляется.

ТОВАРОВ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма, 1/8 дюйма, 5/32 дюйма и 3/16 дюйма

Нужно быстро ценообразование / доставка сварочного оборудования и расходных материалов?

Alcam, Inc.предоставляет широкий спектр продуктов и услуг. Получить предложение по конкретным продуктам и / или услугам, НАЖМИТЕ ЗДЕСЬ, чтобы НАПИСАТЬ НАМ ЭЛЕКТРОННУЮ ПОЧТУ или позвоните нам 800-522-3177

Arcos ER308L .045 Сварочная проволока для сварки MIG из нержавеющей стали (катушка 30 фунтов) — ShopWeldingSupplies.com

{«id»: 232422703132, «title»: «Arcos ER308L .045 Сварочная проволока MIG для нержавеющей стали (катушка 30 фунтов)», «handle»: «arcos-er308l-045-нержавеющая-сталь-mig-Welding-wire-30lb -spool «,» description «:» \ u003ch4> \ u003cstrong \ u003eMAIN \ u003cspan> \ u003c \ / span> \ u003cspan style = \ «color: # ff0000; \» \ u003eFEATURES \ u003c \ / span \ u003c \ / strong> \ u003c \ / h4 >> \ / li \ u003e \ n \ u003c \ / ul> \ n \ u003ch4> \ u003cstrong \ u003eGENERAL \ u003cspan> \ u003c \ / span \ u003e \ u003cspan style = \ «color: # \ uf000000; \ u003c \ / span> \ u003c \ / strong> \ u003c \ / h4 \ u003e \ n \ u003cul> \ n \ u003cli \ u003e Используется для сварки основных металлов аналогичного состава. Хорошо подходит для сварки пищевого, пивоваренного и фармацевтического оборудования, на ядерных установках и в других конструкционных приложениях. \ u003c \ / li> \ n \ u003c \ / ul> \ n \ u003ch4> \ u003cstrong \ u003eQUESTIONS? \ u003cspan style = \ «color: # ff0000; \» \ u003eПРОСТО СПРОСИТЕ! \ u003c \ / span = МЫ ЛЮБИМ ПОМОЧЬ. \ u003c \ / strong> \ u003c \ / h4> \ n \ u003cp \ u003e У нас есть \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong \ u003e \ u003ca href = \ «https: \ / \ / www. tidiochat.com \ / chat \ / bwingjgzig6sea1r9crzybknazdt68ns \ «target = \» _ blank \ «title = \» Ссылка на чат \ «rel = \» noopener noreferrer \ «\ u003elive chat \ u003c \ / a> \ u003c \ / strong \ u003e \ u003cspan \ u003e \ u003c \ / span \ u003 в обычные рабочие часы, а также в \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong> \ u003ca href = \ «https: \ / \ / shopweldingsupport.com \ / pages \ / contact-us \ «target = \» _ blank \ «title = \» Ссылка для связи \ «rel = \» noopener noreferrer \ «\ u003erockstar по электронной почте. \ u003c \ / a \ u003e \ u003c \ / strong> \ u003cspan> \ u003c \ / span \ u003eЕсли вы не обращались к нам раньше, вы сразу увидите, что отличает нас от наших конкурентов \ u003c \ / p> «,» published_at » : «2017-12-15T13: 55: 20-06: 00», «created_at»: «2017-10-16T09: 26: 39-05: 00», «vendor»: «Arcos», «type»: » «,» tags «: [» Brand_Arcos «,» Material_Stainless Steel «,» Product Category_MIG Wire «,» Type_ER308L «],» price «: 25500,» price_min «: 25500,» price_max «: 25500,» available «: true , «price_varies»: false, «compare_at_price»: null, «compare_at_price_min»: 0, «compare_at_price_max»: 0, «compare_at_price_varies»: false, «options»: [{«id»: 3480780701724, «title»: «Название по умолчанию «,» option1 «:» Заголовок по умолчанию «,» option2 «: null,» option3 «: null,» sku «:» ARS ER308L 045 «,» requires_shipping «: true,» taxable «: true,» Feature_image «: null , «доступно»: правда, «имя»: «Arcos ER308L.045 Сварочная проволока MIG из нержавеющей стали (катушка 30 фунтов) «,» public_title «: null,» options «: [» Название по умолчанию «],» price «: 25500,» weight «: 0,» compare_at_price «: null,» inventory_quantity » : 6, «inventory_management»: «shopify», «inventory_policy»: «deny», «barcode»: «», «requires_selling_plan»: false, «sales_plan_allocations»: []}], «images»: [«\ / \ /cdn.

Хорошо подходит для сварки пищевого, пивоваренного и фармацевтического оборудования, на ядерных установках и в других конструкционных приложениях. \ u003c \ / li> \ n \ u003c \ / ul> \ n \ u003ch4> \ u003cstrong \ u003eQUESTIONS? \ u003cspan style = \ «color: # ff0000; \» \ u003eПРОСТО СПРОСИТЕ! \ u003c \ / span = МЫ ЛЮБИМ ПОМОЧЬ. \ u003c \ / strong> \ u003c \ / h4> \ n \ u003cp \ u003e У нас есть \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong \ u003e \ u003ca href = \ «https: \ / \ / www. tidiochat.com \ / chat \ / bwingjgzig6sea1r9crzybknazdt68ns \ «target = \» _ blank \ «title = \» Ссылка на чат \ «rel = \» noopener noreferrer \ «\ u003elive chat \ u003c \ / a> \ u003c \ / strong \ u003e \ u003cspan \ u003e \ u003c \ / span \ u003 в обычные рабочие часы, а также в \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong> \ u003ca href = \ «https: \ / \ / shopweldingsupport.com \ / pages \ / contact-us \ «target = \» _ blank \ «title = \» Ссылка для связи \ «rel = \» noopener noreferrer \ «\ u003erockstar по электронной почте. \ u003c \ / a \ u003e \ u003c \ / strong> \ u003cspan> \ u003c \ / span \ u003eЕсли вы не обращались к нам раньше, вы сразу увидите, что отличает нас от наших конкурентов \ u003c \ / p> «,» published_at » : «2017-12-15T13: 55: 20-06: 00», «created_at»: «2017-10-16T09: 26: 39-05: 00», «vendor»: «Arcos», «type»: » «,» tags «: [» Brand_Arcos «,» Material_Stainless Steel «,» Product Category_MIG Wire «,» Type_ER308L «],» price «: 25500,» price_min «: 25500,» price_max «: 25500,» available «: true , «price_varies»: false, «compare_at_price»: null, «compare_at_price_min»: 0, «compare_at_price_max»: 0, «compare_at_price_varies»: false, «options»: [{«id»: 3480780701724, «title»: «Название по умолчанию «,» option1 «:» Заголовок по умолчанию «,» option2 «: null,» option3 «: null,» sku «:» ARS ER308L 045 «,» requires_shipping «: true,» taxable «: true,» Feature_image «: null , «доступно»: правда, «имя»: «Arcos ER308L.045 Сварочная проволока MIG из нержавеющей стали (катушка 30 фунтов) «,» public_title «: null,» options «: [» Название по умолчанию «],» price «: 25500,» weight «: 0,» compare_at_price «: null,» inventory_quantity » : 6, «inventory_management»: «shopify», «inventory_policy»: «deny», «barcode»: «», «requires_selling_plan»: false, «sales_plan_allocations»: []}], «images»: [«\ / \ /cdn. shopify.com\/s\/files\/1\/1567\/3323\/products\/30LBSTAINLESS_SPOOL.jpg?v=1508235702″ visible,»featured_image»:»\/\/cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ / 30LBSTAINLESS_SPOOL.jpg? v = 1508235702 «,» options «: [» Title «],» media «: [{» alt «:» Сварочная проволока для сварки MIG из нержавеющей стали Arcos ER308L .045 (катушка 30LB) -ShopWeldingSupplies.com «,» id » : 685293666407, «position»: 1, «preview_image»: {«aspect_ratio»: 1.0, «height»: 1000, «width»: 1000, «src»: «https: \ / \ / cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ /30LBSTAINLESS_SPOOL.jpg? v = 15639 «},» ratio_ratio «: 1.0,» height «: 1000,» media_type «:» image «,» src «:» https: \ / \ / cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ /30LBSTAINLESS_SPOOL.jpg? v = 15639 «,» width «: 1000}] , «requires_selling_plan»: false, «sales_plan_groups»: [], «content»: «\ u003ch4 \ u003e \ u003cstrong \ u003eMAIN \ u003cspan \ u003e \ u003c \ / span> \ u003cspan style = \» color: # ff0000; «\ u003eFEATURES \ u003c \ / span> \ u003c \ / strong> \ u003c \ / h4 \ u003e \ n \ u003cul \ u003e \ n \ u003cli \ u003eС низким содержанием углерода \ u003c \ / li \ u003e u003cli> Снижает возможность осаждения межкристаллитного карбида> \ u003c \ / li> \ n \ u003c \ / ul \ u003e \ n \ u003ch4> \ u003cstrong> GENERAL \ u003cs pan> \ u003c \ / span> \ u003cspan style = \ «color: # ff0000; \» \ u003eAPPLICATIONS \ u003c \ / span> \ u003c \ / strong> \ u003c \ / h4 \ u003e \ n \ u003cul > \ n \ u003cli> Используется для сварки основных металлов аналогичного состава.Хорошо подходит для сварки пищевого, пивоваренного и фармацевтического оборудования, на ядерных установках и в других конструкционных приложениях. \ u003c \ / li> \ n \ u003c \ / ul> \ n \ u003ch4> \ u003cstrong \ u003eQUESTIONS? \ u003cspan style = \ «color: # ff0000; \» \ u003eПРОСТО СПРОСИТЕ! \ u003c \ / span = МЫ ЛЮБИМ ПОМОЧЬ. \ u003c \ / strong> \ u003c \ / h4> \ n \ u003cp \ u003e У нас есть \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong \ u003e \ u003ca href = \ «https: \ / \ / www.

shopify.com\/s\/files\/1\/1567\/3323\/products\/30LBSTAINLESS_SPOOL.jpg?v=1508235702″ visible,»featured_image»:»\/\/cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ / 30LBSTAINLESS_SPOOL.jpg? v = 1508235702 «,» options «: [» Title «],» media «: [{» alt «:» Сварочная проволока для сварки MIG из нержавеющей стали Arcos ER308L .045 (катушка 30LB) -ShopWeldingSupplies.com «,» id » : 685293666407, «position»: 1, «preview_image»: {«aspect_ratio»: 1.0, «height»: 1000, «width»: 1000, «src»: «https: \ / \ / cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ /30LBSTAINLESS_SPOOL.jpg? v = 15639 «},» ratio_ratio «: 1.0,» height «: 1000,» media_type «:» image «,» src «:» https: \ / \ / cdn.shopify.com \ / s \ / files \ / 1 \ / 1567 \ / 3323 \ / products \ /30LBSTAINLESS_SPOOL.jpg? v = 15639 «,» width «: 1000}] , «requires_selling_plan»: false, «sales_plan_groups»: [], «content»: «\ u003ch4 \ u003e \ u003cstrong \ u003eMAIN \ u003cspan \ u003e \ u003c \ / span> \ u003cspan style = \» color: # ff0000; «\ u003eFEATURES \ u003c \ / span> \ u003c \ / strong> \ u003c \ / h4 \ u003e \ n \ u003cul \ u003e \ n \ u003cli \ u003eС низким содержанием углерода \ u003c \ / li \ u003e u003cli> Снижает возможность осаждения межкристаллитного карбида> \ u003c \ / li> \ n \ u003c \ / ul \ u003e \ n \ u003ch4> \ u003cstrong> GENERAL \ u003cs pan> \ u003c \ / span> \ u003cspan style = \ «color: # ff0000; \» \ u003eAPPLICATIONS \ u003c \ / span> \ u003c \ / strong> \ u003c \ / h4 \ u003e \ n \ u003cul > \ n \ u003cli> Используется для сварки основных металлов аналогичного состава.Хорошо подходит для сварки пищевого, пивоваренного и фармацевтического оборудования, на ядерных установках и в других конструкционных приложениях. \ u003c \ / li> \ n \ u003c \ / ul> \ n \ u003ch4> \ u003cstrong \ u003eQUESTIONS? \ u003cspan style = \ «color: # ff0000; \» \ u003eПРОСТО СПРОСИТЕ! \ u003c \ / span = МЫ ЛЮБИМ ПОМОЧЬ. \ u003c \ / strong> \ u003c \ / h4> \ n \ u003cp \ u003e У нас есть \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong \ u003e \ u003ca href = \ «https: \ / \ / www. tidiochat.com \ / chat \ / bwingjgzig6sea1r9crzybknazdt68ns \ «target = \» _ blank \ «title = \» Ссылка на чат \ «rel = \» noopener noreferrer \ «\ u003elive chat \ u003c \ / a> \ u003c \ / strong \ u003e \ u003cspan \ u003e \ u003c \ / span \ u003 в обычные рабочие часы, а также в \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong> \ u003ca href = \ «https: \ / \ / shopweldingsupport.com \ / pages \ / contact-us \ «target = \» _ blank \ «title = \» Ссылка для связи \ «rel = \» noopener noreferrer \ «\ u003erockstar по электронной почте. \ u003c \ / a \ u003e \ u003c \ / strong> \ u003cspan> \ u003c \ / span> Если вы не обращались к нам раньше, вы сразу увидите, что отличает нас от наших конкурентов \ u003c \ / p> «}

tidiochat.com \ / chat \ / bwingjgzig6sea1r9crzybknazdt68ns \ «target = \» _ blank \ «title = \» Ссылка на чат \ «rel = \» noopener noreferrer \ «\ u003elive chat \ u003c \ / a> \ u003c \ / strong \ u003e \ u003cspan \ u003e \ u003c \ / span \ u003 в обычные рабочие часы, а также в \ u003cspan \ u003e \ u003c \ / span> \ u003cstrong> \ u003ca href = \ «https: \ / \ / shopweldingsupport.com \ / pages \ / contact-us \ «target = \» _ blank \ «title = \» Ссылка для связи \ «rel = \» noopener noreferrer \ «\ u003erockstar по электронной почте. \ u003c \ / a \ u003e \ u003c \ / strong> \ u003cspan> \ u003c \ / span> Если вы не обращались к нам раньше, вы сразу увидите, что отличает нас от наших конкурентов \ u003c \ / p> «}

- Дом

- Arcos ER308L .045 Сварочная проволока для сварки MIG из нержавеющей стали (катушка 30 фунтов)

Hobart Brothers Performance Сварочные изделия

Рассмотрение некоторых часто задаваемых вопросов о присадочных металлах и передовых методах сварки может помочь улучшить качество сварки, производительность и общий успех сварочных операций. |

Успех в любой сварке зависит от множества факторов — от выбора правильных расходных материалов до использования правильных параметров и методов. Правильный выбор и использование присадочного металла также играет роль в оптимизации результатов.

Правильный выбор и использование присадочного металла также играет роль в оптимизации результатов.

Ответьте на эти часто задаваемые вопросы о присадочных металлах, чтобы улучшить качество сварки, производительность и общий успех сварочных операций.

Q: Какой присадочный металл следует использовать для сварки углеродистой стали с нержавеющей сталью?

A: Для достижения успеха при сварке разнородных сталей требуется тщательный выбор присадочных металлов и использование надлежащих процедур сварки.Сплав нержавеющей стали 309L чаще всего используется для сварки углеродистой стали с нержавеющей, хотя нержавеющая сталь 312 или сплавы на никелевой основе NiCrMo-3 иногда используются в приложениях, где растрескивание является проблемой или проблемой. В некоторых случаях можно использовать более одного электрода — это называется смазыванием поверхности — для уменьшения перехода между материалами. Кроме того, ограничение подводимого тепла снижает разбавление наплавленного металла частью сварного шва из низкоуглеродистой стали, что помогает поддерживать содержание сплава в наплавленном шве и его желаемую стойкость к коррозии.

Q: Какой присадочный металл следует использовать для сварки пластины AR400?

A: Износостойкие стальные пластины, или пластины AR, рассчитаны на длительный срок службы в суровых условиях, что является причиной их невероятно высокой твердости. Правильный наплавочный металл и надлежащий предварительный нагрев могут помочь снизить чувствительность к трещинам с помощью противоскользящей пластины. Прочность на растяжение основного металла, к которому приваривается противоскользящая пластина, будет определять, какой присадочный металл будет наиболее подходящим.Обычно для соединения могут использоваться присадочные металлы, такие как сплошная проволока ER70S-6 Американского общества сварки (AWS), порошковая проволока E71T-1 или стержневой электрод E7018. Если необходимы свойства износостойкости, на материал также можно нанести упрочняющее средство. Поскольку каждый производитель пластин AR использует разные рецепты для изготовления материала, рекомендуется обращаться к производителю по поводу любых конкретных требований к присадочному металлу, предварительному нагреву и процедуре.

Если необходимы свойства износостойкости, на материал также можно нанести упрочняющее средство. Поскольку каждый производитель пластин AR использует разные рецепты для изготовления материала, рекомендуется обращаться к производителю по поводу любых конкретных требований к присадочному металлу, предварительному нагреву и процедуре.

| Самозащитная порошковая проволока (FCAW-S) не требует подачи защитного газа.В самозащитных устройствах обычно используется провод AWS E71T-8, в то время как обычный газозащитный провод — AWS E71T-1. |

Q: Требуется ли для порошковой проволоки внешний защитный газ?

A: Не думайте, что использование порошковой проволоки означает отсутствие необходимости в газе. Существует два вида порошковых проволок: самозащитные порошковые (FCAW-S) и газозащитные порошковые (FCAW-G). Обязательно сверьтесь с техническими данными продукта, чтобы определить тип провода и подходящий защитный газ (-ы), если он требуется для провода.В самозащитных устройствах обычно используется провод AWS E71T-8, в то время как обычный газозащитный провод — AWS E71T-1. Имейте в виду, что, хотя для самозащитных проводов не требуется защитный газ, для них могут потребоваться барьеры при использовании в полевых условиях. Теоретически самозащитные провода можно использовать при скорости ветра до 30 миль в час. Однако пористость может появиться при более низких скоростях ветра, и тогда сварной шов следует защитить от ветра барьером.

В: Следует ли использовать порошковые проволоки с отрицательной полярностью электродов постоянного тока (DCEN)?