Контактная стыковая сварка – технология и аппараты для сварки — статьи от «МЕЛТПЛАСТ»

Контактная стыковая сварка — способ соединения площадей сечений изделий путем глубокой деформации металлических поверхностей без плавки самого металла. Она применяется как в процессе строительства масштабных конструкций, например, космических аппаратов, массивных труб, так и при соединении миниатюрных деталей: микросхем, полупроводников и т. д. Преимущества этого способа сварки в широте использования и в универсальности соединения практически всех конструкционных материалов: легированной стали, низкоуглеродной, сплавы на основе титана, алюминия, магния и т. д.

Различаются два варианта контактной стыковой сварки: оплавлением и сопротивлением. Частота и использования сварки оплавлением составляет не больше 10 % общего количества технологических процессов сварки.

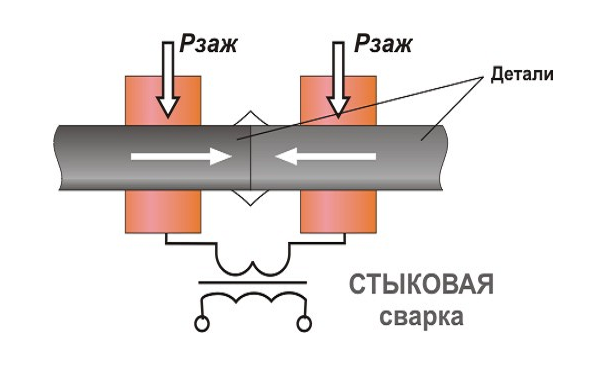

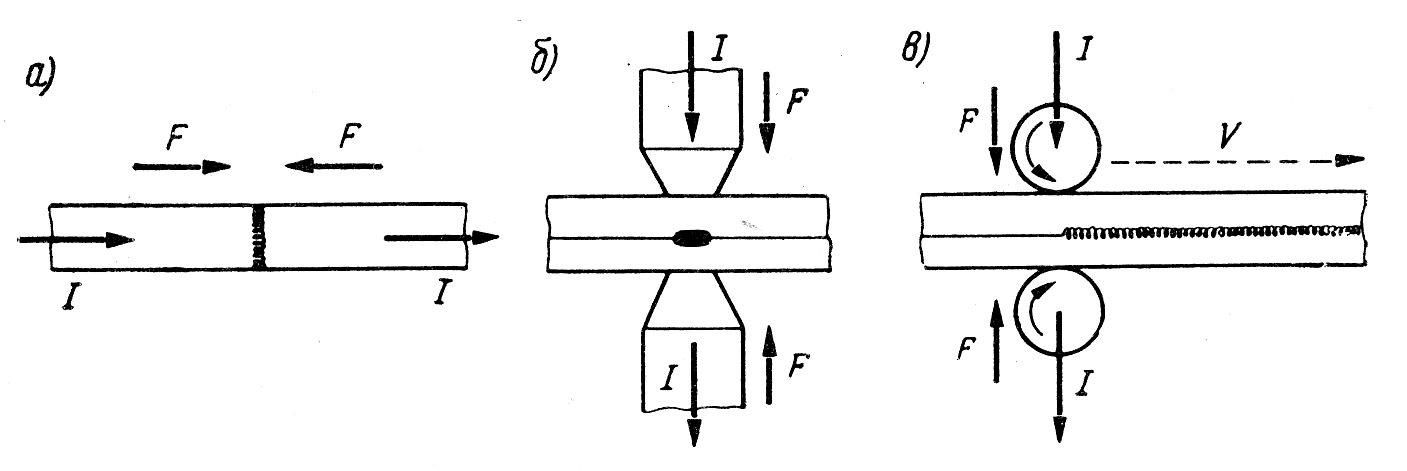

Cхема контактно-стыковой сварки: оплавлением и сопротивлением

Сварка — электродеформационный технологический процесс, согласно ГОСТ 2601—84, он относится к высокоэффективным вариантам стыка металлических поверхностей изделий.

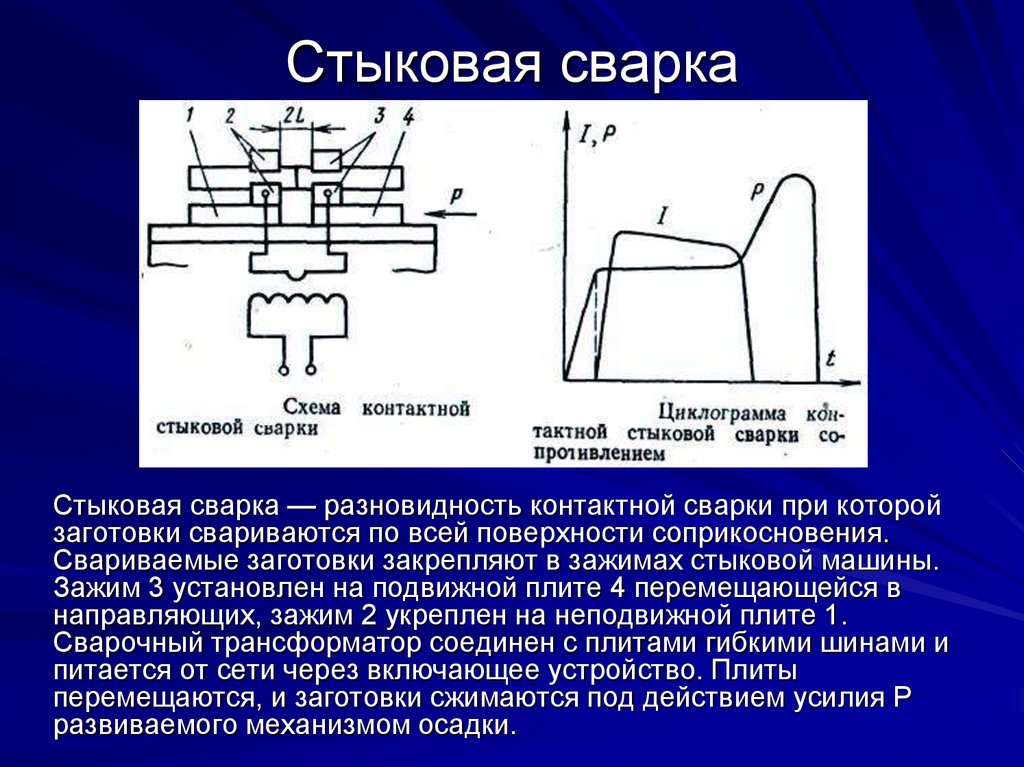

Стыковая сварка — метод сцепления площадей двух изделий (стыков) путем воздействия сильного электротока. При таком способе соединения ввариваемые поверхности прочно соединяются, контактирование происходит без расплавления самих деталей, а за чет деформации их поверхностей — стыка.

Циклограммы стыковой контактной сварки

Где, I — сварочный ток; Р — усилие сжатия; S — перемещение подвижной плиты; t — время сварки; а — сопротивлением; б — оплавлением;

Главный физический процесс при стыковой сварке — нагрев и последующая деформация поверхности, за счет чего происходит удаление поверхностных пленок, происходит контактирование, затем получается высокопрочное соединение с заданными характеристиками. Стыковой сваркой соединяют полиэтилен, стыки труб, арматуры и пр. детали из конструкционных материалов.

Стыковая сварка выполняется на основе з-на Джоуля-Ленца. Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Сварка сопротивлением — вид стыковой сварки, при которой процесс происходит с нагревом контакта до состояния пластичности. Если же технология происходит путем оплавления площадей контактирующих изделий — это способ стыковой сварки плавлением. Когда производится сварка сопротивлением, стык очень плотный — две площади сцепляются в замках сварочной машины, далее на них направляется сильный электр. ток. Когда площади деталей станут пластичными, происходит осадка — ток отключается.

Чтобы процесс происходил с соблюдением всех правил, сварное соединение было прочным, поверхности деталей необходимо предварительно подготовить:

- стык обезжирить;

- устранить все пленки, главным образом оксидные;

- выполнить пассивирование, нейтрализацию;

- просушить поверхности;

- выполнить контроль готовность деталей к процессу для прочного сварного контакта.

Поверхности, которые контактируют, должны отвечать следующим требованиям:

- создавать минимальное сопротивление сильному электротоку;

- на контакте значение сопротивления равное по всей его площади;

- площади изделий для сварки необходимы в максимально ровном виде к совпадающим плоскостям.

Существует два вида сварки оплавлением: непрерывным процессом, прерывистым.

Схема процесса стыковой сварки

непрерывным оплавлением

Схема процесса стыковой сварки

прерывистым оплавлением

При непрерывной стыковой сварке оплавлением

, изделия крепятся в спец. замках сварочной машины. Далее при подаче тока путем плавного передвижения изделия приводят в сцепление. При этом площадь изделий контактирует, они свариваются. Затем происходит осадка на необходимое значение, долее ток отключается. Этот вариант контактирования и сварки применяется при контактной сварке рельсов, труб с тонкими стенками, листов и т. п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.

п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.Такие поступательные и возвратные движения при воздействии тока замыкают цель, пока поверхности деталей на контакте не достигнут предела 800-900 градусов, при такой температуре происходит оплавление, осадка материала. Сварка плавлением используется при стыке изделий из низкоуглеродистой стали, когда контактная сварка оплавлением с помощью непрерывного соединения является недостаточной. Этот вариант требует доп. расхода материала, поэтому нагрев может дополнительно осуществляться сопротивлением — ток идет при замкнутой сварочной цепи, затем детали разъединяются, далее идет плавление, осадка.

Стыковая сварка оплавлением возможна с менее тщательной обработкой свариваемых изделий, чем при сварке сопротивлением, поскольку металл из области сваривания частично плавится — расходуется, поэтому место стыковки обрабатывается в технологическом процессе. Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Этот способ несколько отличается от других, его называют «электротермодеформационным». Сварка сопротивлением выполняется без плавления основания — в этом ее отличие и уникальность. Металл при контактно-стыковой сварке таким методом поддается сильной деформации на пластичность. Основа контактно стыковой сварки заключается в следующем: стержни для сварки оснащаются подключенным электротоком. При соприкосновении образуется замкнутая электроцепь. В зоне контакта происходит высокое сопротивление, в связи с этим выделяется небольшое количество тепла. Далее разогретые стержни прижимаются давлением друг к другу, затем подача электротока прекращается.

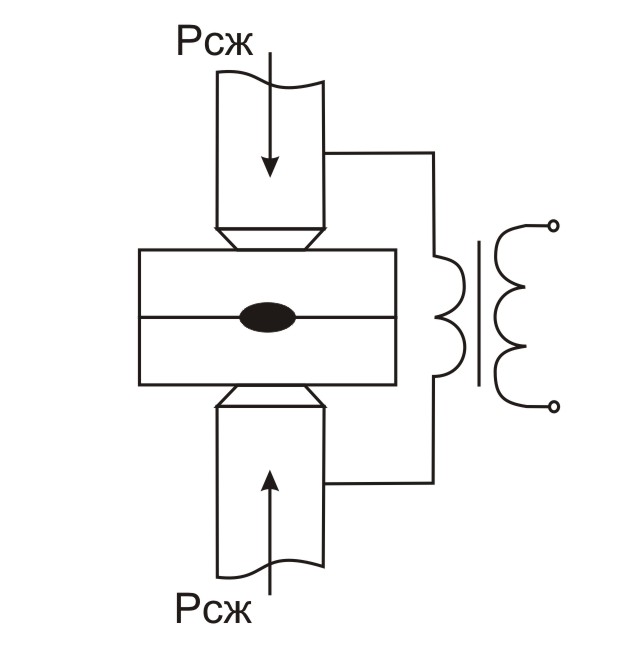

Cхема стыковой контактной сварки сопротивлением

Разогретые стержни постепенно отвердевают, в связи с этим технология и получила название сварки сопротивлением. Стоит сказать, что для распределенного повышения температуры материала и последующего использования стыковой сварки сопротивлением поверхность свариваемых деталей нуждаются в тщательной обработке. По существу детали очень сильно сцепляются, поэтому никаких мельчайших инородных тел на стыкуемой поверхности быть не должно. Через детали при очень плотном стыке дается сильный ток, при нагревании они переходят в пластичную форму, далее детали сжимаются с увеличивающимся нажатием до получения сцепления в твердом физсостоянии.

Стоит сказать, что для распределенного повышения температуры материала и последующего использования стыковой сварки сопротивлением поверхность свариваемых деталей нуждаются в тщательной обработке. По существу детали очень сильно сцепляются, поэтому никаких мельчайших инородных тел на стыкуемой поверхности быть не должно. Через детали при очень плотном стыке дается сильный ток, при нагревании они переходят в пластичную форму, далее детали сжимаются с увеличивающимся нажатием до получения сцепления в твердом физсостоянии.

Контактная стыковая сварка сопротивлением подразумевает зачистку области механич. способом. Для прочих вариантов контактной стыковой сварки эта подготовка не нужна. Высокой квалификации и большого профессионализма сварка сопротивлением не предусматривает. Этот вид контактной сварки довольно востребован, он применяется в разных сферах производства, строительства. Применяется для площадей сечением от 1 до 20 квадратных мм. Ограничения касаются только алюминиевых (сечение до 500 кв.

Очень часто сварка сопротивлением используется для сварки труб, проволоки. Для контактной сварки сопротивлением может использоваться и сталь, однако низкоуглеродистая.

По мнению экспертов, с помощью контактной сварки сопротивлением можно сваривать металлы разных свойств, для примера, алюминий и чугун, медь и сталь. Можно встретить и критические замечания по поводу соединения. Оптимальный результат при сварке сопротивлением получается при использовании малоуглеродистых и низколегированных материалов, легких сплавов из металла.

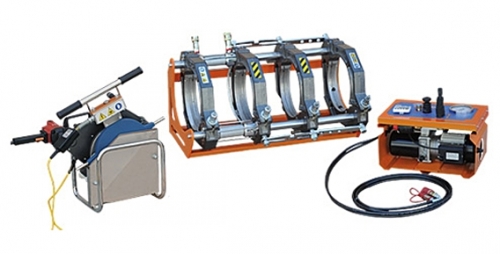

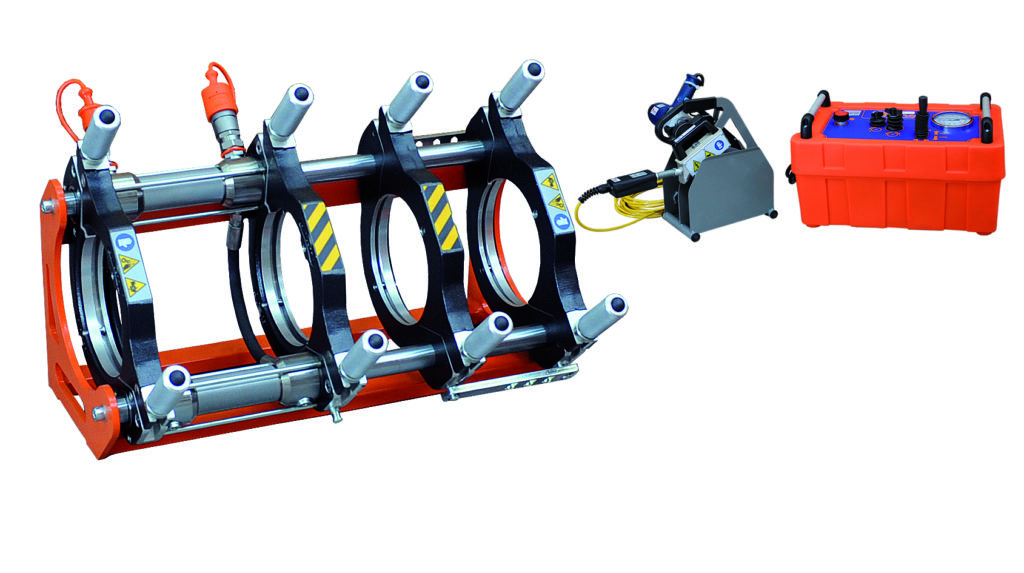

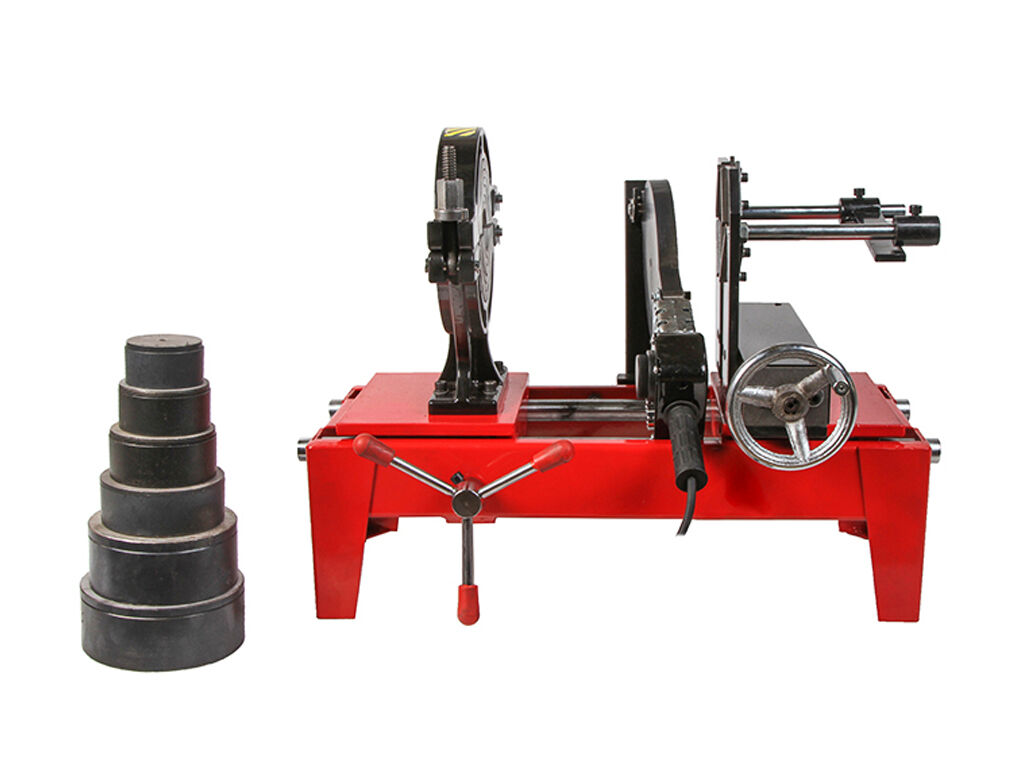

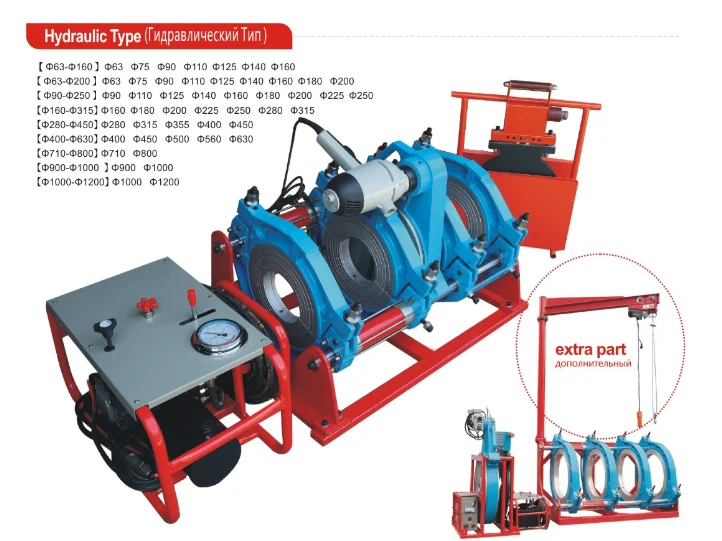

Из практики многократного проведения технологии стыковой сварки полиэтиленовых труб она происходит чаще всего с помощью специальной машины стыковой сварки. Полимер, из которого выполнены трубы, прекрасно поддается контактной сварке. Большая популярность аппарата стыковой сварки полиэтиленовых труб обусловлена надежностью, безопасностью, а также возможностью взаимодействия с трубами разнообразного размера.

Машина для стыковой контактной

сварки КС-011

Контактный аппарат для стыковой

сварки HDL75-250-4

Стыковая сварка полиэтиленовых труб с помощью аппарата выполняется качественно и надежно. Сварочные машины для стыковой сварки труб бывают следующих разновидностей:

- стационарные;

- подвесные;

- передвижные;

- специализированные;

- универсальные.

Любая машина для стыковой сварки труб ПНД состоит из механической и электрической части, пневмосистемы, а также системы водяного охлаждения. Стыковая сварка труб ПНД немного отличается от стыковой, поскольку пластик не проводит сквозь себя ток, из-за этого торцы таких труб прогревают спец. контактными элементами для нагрева. А в остальном же технология соединения площадей изделий, затвердевание, кристаллизация в общем похожи.

Машины для стыковой сварки существенно ускоряют процесс сцепления поверхности двух деталей, поэтому на технология успешно применяется в разнообразных областях: в строительстве, в металлургии, в ж/д строительстве, в автомобильной промышленности, при производстве инструментов, при прокладке трубопроводов для соединения труб из пластика со стальными.

Вернуться в начало статьи

Стыковая сварка оплавлением: процесс, виды, области применения

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов – для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части

Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая

Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Оборудование для стыковой сварки

Существует различное оборудование, используемое для контактной стыковой сварки. Его можно классифицировать в зависимости от конструктивных особенностей и признаков, характерных для оборудования, применяемого при точечной и шовной контактной сварке. Оборудование может быть классифицировано в соответствии с видами сварных работ (обработка сопротивлением и оплавлением). Кроме того, существует деление в зависимости от рода электротока, назначения и т. п.

Кроме того, существует деление в зависимости от рода электротока, назначения и т. п.

Оборудование состоит из:

- станины;

- сварочного трансформатора;

- вторичного контура;

- подвижной и неподвижной плит;

- токопроводящих губок для фиксации заготовок;

- зажимных цилиндров;

- привода подачи;

- направляющих;

- блока системы управления.

Наиболее распространенными являются аппараты стыковой сварки переменного тока.

Детали некоторого сортамента обрабатываются при помощи специализированного оборудования. К примеру, выпускается специальная аппаратура для сварки ленточных пил, цепей, железнодорожных рельсов. Работы возможны как в стационарных условиях, так и на железнодорожном полотне.

Для стыковой сварки труб, диаметр которых не превышает 1 м, используется контактное соединение, выполняемое как в стационарных, так и в полевых условиях. Если необходимо работать с трубами, диаметр которых превышает 1,4 м, прибегают к использованию специального сварочного оборудования, внутрь которого вводятся трубы.

Стыковая

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора.

При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями; - стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора.

Принцип стыковой сварки

Технология контактной стыковой сварки представляет собой такой способ соединения металлических заготовок, при котором область стыка деталей равномерно нагревается. Горячие части деталей плотно соединяются друг с другом, полученный сплав является неразъемным.

Эта разновидность сварных работ характеризуется высокой производительностью за счет повышенной скорости соединения деталей. Стыковая контактная сварка отличается более быстрым и равномерным плавлением металла, что приводит к ускоренному образованию сварного шва. Сам процесс может быть автоматизированным и встроенным в конвейер. Благодаря этому контактная стыковая обработка деталей распространена на серийном производстве, например, при работе с трубами.

Для соединений, полученных при использовании этой технологии работ, характерны повышенная прочность и долговечность. Сварка используется в процессе производства автомобилей, самолетов и нефтепроводов. Еще одним достоинством данного способа является тот факт, что на качество шва не влияет квалификация сварщика, а значит, производство не зависит от наличия высококвалифицированных рабочих.

Сварка используется в процессе производства автомобилей, самолетов и нефтепроводов. Еще одним достоинством данного способа является тот факт, что на качество шва не влияет квалификация сварщика, а значит, производство не зависит от наличия высококвалифицированных рабочих.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Стыковая обработка с использованием контактного оборудования подходит для работы с различными типами заготовок (стальными трубами, пластинами, свариваемыми встык, ПНД трубами и т. п.). Для получения удовлетворительного результата необходимо строго следовать технологии работы.

Существует две разновидности контактной стыковой сварки:

- оплавлением;

- сопротивлением.

Остановимся на этих разновидностях сварных работ подробнее.

youtube.com/embed/BeerMjstPo8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Технология стыковой сварки

Технология стыковой сварки включает в себя сильный разогрев свариваемой поверхности и механического воздействия на деталь для достижения сварного соединения. Предъявляемые требования чтобы технология стыковой сварки прошла успешно, включает в себя:

Предъявляемые требования чтобы технология стыковой сварки прошла успешно, включает в себя:

тщательная подготовка торцов поверхности металла. Они должны быть подогнаны максимально ровно. Это обеспечит прочность соединения. Удаление загрязнений на поверхности, окислов, что также повышает качество сварного соединения

Особенно это важно учитывать когда площадь поверхности 200 миллиметров квадратных;

закрепление свариваемых деталей в сварочной машине, установка их соосности;

пропускание электрического тока высокой частоты, который нагревает и расплавляет соединяемые поверхности;

механическое сжатие заготовок, при котором происходит пластическая деформация, разрушение оставшихся окислов и атомное соединение двух поверхностей;

процесс кристаллизации и образование кристаллической решетки сварного соединения.

Такая технология стыковой сварки дает возможность соединять детали различного предназначения. А качество соединения позволяет долгой эксплуатации изделия.

Способы стыковой сварки

На способы стыковой сварки влияют:

- марка свариваемого металла, его состав;

- какая площадь сечения в месте соединения металла;

- какие предъявляются требования к качеству сварного соединения.

Первый способ – это сварка сопротивлением.

Его используют когда соединяют деталь площадью сечения до 200 миллиметров квадратных. Для этого детали прочно закрепляют в специальных зажимах сварочной машины. Свариваемые поверхности плотно прижимают друг к другу. Затем пропускают электрический ток, который может быть 1000 – 10000 А. Температура нагрева торцов детали ниже температуры плавления металла. После нагрева производится сжатие заготовок с одновременным отключением тока. Сварка сопротивлением применяется при соединении стержней и труб из низкоуглеродистой стали малого сечения, а также проволоки.

Второй способ – это сварка оплавлением.

Сварочный процесс такого способа похож на первый способ. Только при этом методе сварки сначала подается ток, а потом следует соединение деталей. Перемещают при этом только одну из деталей с медленной скоростью. Средняя температура оплавления растет постепенно, достигая равномерного слоя расплавленного металла. Такой способ может быть непрерывным или прерывистым. Соединяемая заготовка в сечении может достигать 100000 миллиметров квадратных. Детали свариваемые таким способом: колеса, кольца, трубы, рельсы и др.

Перемещают при этом только одну из деталей с медленной скоростью. Средняя температура оплавления растет постепенно, достигая равномерного слоя расплавленного металла. Такой способ может быть непрерывным или прерывистым. Соединяемая заготовка в сечении может достигать 100000 миллиметров квадратных. Детали свариваемые таким способом: колеса, кольца, трубы, рельсы и др.

Такие способы стыковой сварки позволяют расширить номенклатуру свариваемых материалов.

Стыковая сварка металла

Стыковая сварка металла является практичным способом для соединения железнодорожных рельсов, чтобы получить соединение не имеющее стыка. Предоставляет возможность производства заготовок длинных размеров из стали, цветных металлов и их сплавов. Стыковая сварка металла применяется для изготовления якорных цепей, в производстве режущего инструмента, змеевиков больших холодильных установок. В целом, такой способ сварки имеет очень широкий спектр применения.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей

Рекомендуется уделять внимание продукции лишь известных компаний

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами – оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Определение, схема и разновидности стыковой контактной сварки

Стыковая сварка — это способ контактной сварки, при котором сваривание деталей происходит по всех площади их соприкосновения. Схема контактной сварки показана на рисунке слева. Детали поз.1 закрепляют в токоподводящих зажимах поз.2,3, один из которых подвижен и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку оплавлением и сопротивлением.

Стыковая сварка сопротивлением

При этом способе сварки происходит сжатие деталей с довольно большим усилием, порядка 3-5 кН. Затем включают сварочный трансформатор поз.4 и либо нагревают электрическим током до высокой температуры (примерно 80-90% от температуры ликвидуса), либо расплавляют металл в стыке. Исходя из этого, стыковую сварку сопротивлением можно разделить ещё на два вида — без локального расплавления металла и с его расплавлением.

Исходя из этого, стыковую сварку сопротивлением можно разделить ещё на два вида — без локального расплавления металла и с его расплавлением.

После нагревания сварочный ток выключают и резко создают усилие, равное усилию осадки, благодаря чему происходит либо интенсивная деформация твёрдого металла (выдавливание металла из стыка), вместе с которым происходит удаление оксидных плёнок, либо удаление жидкого металла и части нагретого твёрдого металла. При этом происходит формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат, поз.5 на схеме.

Стыковая сварка оплавлением

При стыковой сварке оплавление на детали сначала подаётся напряжение в пределах 6-8 В от сварочного трансформатора. Затем детали сближаются до соприкосновения с небольшим усилием порядка нескольких деканьютонов. На отдельных участках контакта плотность тока получается очень высокая (до 3-5 кА/мм2), в результате чего металл в этих точках быстро нагревается и расплавляется с образованием перемычек жидкого металла между торцами соединяемых кромок. Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Торцы продолжают нагреваться за счёт постоянного образования новых жидких перемычек и их разрушения, т.е. по сути, происходит оплавление торцов. К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

Также существуют счучаи сваривания одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности контактной стыковой сварки.

Преимущества стыкового соединения

Любой вид сварочных работ имеет свои технологические преимущества и недостатки. Сварка встык, по отзывам многих специалистов-сварщиков, обладает целым рядом положительных качеств, которые существенно выделяют ее по сравнению с другими технологиями.

Сварка встык, по отзывам многих специалистов-сварщиков, обладает целым рядом положительных качеств, которые существенно выделяют ее по сравнению с другими технологиями.

К преимуществам контактной стыковой сварки относятся следующие:

- при использовании этого способа оплавления нет необходимости в предварительном нагреве места соединения и подготовке кромок стыкуемых деталей;

- при соблюдении сварочной технологии легко получить прочное и надежное соединение, которое способно прослужить несколько десятков лет без аварийных ситуаций;

- сохраняется высокий уровень химической однородности материала после сварочного соединения, что способствует увеличению прочности стыка;

- легкость и простота выполнения работы не требуют специальных знаний даже от начинающего сварщика;

- возможность производить процесс контактной стыковой сварки в полностью автоматическом режиме;

- высокая скорость выполнения технологических операций;

- универсальность использования практически всех материалов.

Все эти преимущества значительно превосходят незначительные недостатки процесса сварки стыковым способом.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Что такое контактная стыковая сварка?

Екатерина

Порой на производстве бывают ситуации, когда необходимо выполнить сварку арматуры, рельсов или изготовить детали сложной формы (колеса, рычаги, обручи). В таких случаях дуговая сварка может просто не справиться с объемом работ. Сварщику придется потратить уйму сил и времени на изготовление одного изделия, а это точно не входит в планы предприятия.

Сварщику придется потратить уйму сил и времени на изготовление одного изделия, а это точно не входит в планы предприятия.

Чтобы решить эту проблему можно найти дополнительных высококвалифицированных сварщиков, но тогда предприятие понесет убытки из-за необходимости их официального оформления. А можно добавить на производство всего один комплект нового сварочного оборудования. Для этих целей отлично подойдет стыковая сварочная машина для контактной сварки. С ее помощью можно выполнить большие объемы работ без потери качества. В этой статье мы подробно расскажем, что такое контактная стыковая сварка.

Содержание статьи

- Общая информация

- Технология

- Сварка оплавлением

- Сварка сопротивлением

- Вместо заключения

Общая информация

Контактная сварка стыковая — метод соединения металлов, суть которого заключается в равномерном нагреве всего стыка обеих деталей. После нагрева детали плотно стыкуются друг с другом, тем самым образуя неразъемное соединение. Есть два типа контактной стыковой сварки, но о них мы поговорим позже.

Есть два типа контактной стыковой сварки, но о них мы поговорим позже.

Отметим, что высокая производительность сварки таким методом связана именно со скоростью образования соединения. При контактной сварке металл плавиться быстрее и равномернее, поэтому шов образуется быстрее. Кроме того, процесс сварки можно автоматизировать и встроить в конвейер. По этой причине контактную стыковую сварку часто используют на серийном производстве, где необходима стыковая сварка труб, например.

Соединения, выполненные контактной стыковой сваркой, отличаются повышенной прочностью и долговечностью. Поэтому такое сварочное оборудование можно встретить на производстве автомобилей, самолетов и нефтепроводов. Кроме того, качество шва не будет зависеть от квалификации сварщика, что удобно на производстве с нехваткой квалифицированных кадров.

Технология

Метод стыковой сварки с помощью контактного оборудования позволяет варить самые разнообразные типы деталей. Вам доступна сварка стальных труб, сварка пластин встык, сварка ПНД труб и прочее. Но чтобы результат сварки был удовлетворительным нужно строго соблюдать технологию.

Но чтобы результат сварки был удовлетворительным нужно строго соблюдать технологию.

Как мы писали ранее, сварка стыковых соединений с помощью контактной сварки может быть двух типов — сварка оплавлением и сопротивлением. Далее мы подробно расскажем о каждом типе, опишем процесс сварки и расскажем об основных особенностях.

Сварка оплавлением

Контактная сварка оплавлением очень популярна и заключается в том, что напряжение, подаваемое на обмотки трансформатора, прекращается, как только две детали соприкоснутся. Проще говоря, напряжение нарастает и в момент своего пика как раз прекращается его подача. При этом тепловой энергии достаточно, чтобы металл начал плавиться.

На стыках двух деталей всегда есть небольшие неровности, как раз за счет них и происходит лучший контакт заготовок. Но лучшего результата можно достичь, если сдавить торцы, полностью их выровнять. Тогда площадь соприкосновения будет гораздо выше. Не нужно думать, что при такой сварке металл не может нагреться быстро. Наоборот, в таких условиях он способен буквально закипеть за считанные секунды.

Наоборот, в таких условиях он способен буквально закипеть за считанные секунды.

Во время плавления образуются дополнительные неровности, в которых концентрируется пары расплавленных металлов. Эти пары оказывают защитное действие, они защищают сварочную зону от негативного влияния кислорода. Кстати, усилие или давление обязательно, его прикладывают только в тот момент, когда стыки деталей уже немного расплавились.

Во время того, как сдавливаются две детали, лишний жидкий металл выдавливается за пределы, в этот момент образуется соединение двух деталей. Сам шов получается очень прочным и качественным, в нем присутствует минимум видимых и скрытых дефектов, поскольку все продукты разложения и окисная пленка выходит вместе с выдавленным расплавленным металлом. По этой причине контактная стыковая сварка оплавлением часто используется на производствах с большими партиями продукции.

Также отметим, что сварка оплавлением не требует какой-то особой обработки или подготовки металла, в отличие от сварки сопротивлением. Не нужно подготавливать торцы, а значит и тратить производственное время. Лучше сделать еще одну или несколько единиц продукции. Это преимущество также играет большую роль на крупносерийном производстве.

Не нужно подготавливать торцы, а значит и тратить производственное время. Лучше сделать еще одну или несколько единиц продукции. Это преимущество также играет большую роль на крупносерийном производстве.

Если нужно сварить детали, у которых разное сечение, то есть одна хитрость. Вы можете заранее сделать противоположные скосы. Таким образом вы улучшите контакт между заготовками, увеличив их площадь соприкосновения. А во время нагрева заготовки примут нормальную форму.

Пару слов хотим сказать про предварительный нагрев деталей. Мы не рекомендуем использовать этот метод в повседневной практике, поскольку он просто отнимет время, а производительности не добавит. Прогревайте только крупногабаритные детали, например, рельсы. Тогда это будет оправдано.

Есть несколько способов выполнить сварку оплавлением максимально быстро и качественно. Мы дадим несколько простых рекомендаций. Сначала нужно состыковать детали медленно, чтобы между ними постепенно образовался контакт. В такие моменты металл довольно быстро нагревается и начинает выделять пары. Потом нужно развести детали. В этот момент тепло начинает распространяться по всей поверхности заготовок.

Потом нужно развести детали. В этот момент тепло начинает распространяться по всей поверхности заготовок.

Далее снова стыкуем детали. Ждем, пока они полностью нагреются. В результате получаем качественное соединение. Главное — выполнять все манипуляции без больших перерывов.

Сварка сопротивлением

Контактная сварка сопротивлением кардинально отличается от сварки оплавлением. Здесь заготовки прижимаются губками непосредственно к электродам. Так удается добиться хорошего электрического контакта, а губки в свою очередь надежно удерживают детали, препятствуя их скольжению.

Далее детали плотно прижимают друг к другу и подают сварочный ток, который начинает нагревать металл. Металл должен разогреться до той температуры, когда он приобретает пластичные свойства. Детали под давлением соединяются друг с другом, лишний расплавленный металл выдавливается, а вместе с ним уходит и окисная пленка.

Давление не прекращают, пока металл не остынет и не образуется твердое соединение. Чтобы выполнить такую сварку металл нужно предварительно зачистить и обработать. Также учтите, что детали, сваренные сопротивлением, обладают меньшей стойкостью к окислению в процессе эксплуатации, что сужает сферу применения. Также контактная стыковая сварка сопротивлением машины подходит только для сварки деталей с небольшим сечением. Поэтому ее редко используют на крупных производствах. Но ее все еще можно встретить в небольших цехах с маленькими тиражами продукции.

Чтобы выполнить такую сварку металл нужно предварительно зачистить и обработать. Также учтите, что детали, сваренные сопротивлением, обладают меньшей стойкостью к окислению в процессе эксплуатации, что сужает сферу применения. Также контактная стыковая сварка сопротивлением машины подходит только для сварки деталей с небольшим сечением. Поэтому ее редко используют на крупных производствах. Но ее все еще можно встретить в небольших цехах с маленькими тиражами продукции.

Вместо заключения

Похожие публикации

Контактная стыковая сварка сопротивлением машины

Контактная стыковая сварка сопротивлением машины – это сварочный процесс, где разрозненные ранее детали соединяются по всей плоскости касания.

Важно, что контакт и соединение происходит в результате нагрева.

В этом методе многое зависит от требований, предъявляемых:

- К сварному шву.

- Площади сечения.

- Определённой марки металла.

Силовое воздействие выполняется двумя способами:

- оплавлением;

- сопротивлением.

Данный метод используется в различных сферах деятельности человека. Об этом ниже.

Область применения

Сегодня стыковая сварка сопротивлением активно используется в авиационной отрасли и космической промышленности.

Она давно знакома сотрудникам, задействованным в области автомобилестроения.

Данная технология подходит для сварки труб газопроводов и нефтепроводов. Популярность технологии объяснить просто:

- Минимальная трудоёмкость.

- Скорость выполнения работ.

- Высокая прочность соединений.

Интересно, что этот метод позволяет соединять детали от сотых до десятков миллиметра.

В процессе используют системы с повышенной частотой питающего напряжения.

Как результат, появляется прекрасная возможность уменьшить размеры трансформатора.

«К сведению!

Для работы этим методом квалификация сварщика не выносится на первый план.

С заданием может легко справиться и новичок.»

Виды стыкового процесса

Существуют два вида – это метод оплавлением и сопротивлением.

- Сущность метода оплавления.

Данная технология характерна подачей напряжения на обмотку сварочного аппарата. Ток поступает до момента контакта рабочих элементов.

Кромки металлических рабочих поверхностей должны быть разогреты и чуть-чуть расплавлены ещё до соприкосновения. Современные сварочные аппараты дают возможность выполнить эту операцию практически мгновенно: за тысячные доли секунды.

Схема метода оплавления

- Сущность процесса контактной стыковой сварки сопротивлением

Технология характеризуется необходимостью прижимать детали к электродам оснащёнными специальными губками. Таким образом, достигается электрический контакт высокого качества. Исключается проскальзывание рабочего материала между электродами.

Метод стыковой сварки

Мощный ток, который подаётся на электроды, хорошо разогревает детали.

«Важно,

что первоначальный нагрев снижает вероятность наплава. В результате чего появляется возможность максимального нагрева металлических заготовок.»

Контактная стыковая сварка сопротивлением обладает рядом преимуществ. Основной положительный момент заключается в выдавливании металла в град при высоких рабочих t.

Швы после контактной стыковой сварки сопротивлением

«К сведению!

Нужно предварительно подготавливать торцы металлических элементов с целью прочного соединения.»

Именно подготовительные работы в дальнейшем определяют качество на завершающей стадии процесса.

Сварка стыковых соединений в вертикальном положении возможна двумя способами:

- Снизу вверх.

Когда выполняется сварка стыкового шва в вертикальном положении, дуга, направленная на основную металлическую поверхность, возбуждается в нижней точке. После образования ванночки расплавленного металла электрод под углом 20-25 к горизонту отводится вверх и немного в сторону. Дуга.

Дуга.

- Сверху вниз.

Изначально при возбуждении дуги в верхней точке шва электрод проводится перпендикулярно. После появления кратера характер проводки меняется и переходит в наклонное положение.

«Обратите внимание,

что метод рекомендовано использовать для соединения тонкого металла, прокладке первых слоёв и наличие разделки кромки.»

Сварка стыковых соединений в наклонном положении имеет свои особенности. На рисунке чётко видно как движется электрод при наклоне узких валков.

Сварка сопротивлением в наклонном положении

- По траектории острого угла.

- Пошагово, лесенкой.

- Перемещение вдоль пластины и обратный процесс, происходящий в сварочной ванне.

Какое оборудование необходимо?

Для выполнения работ используются стыковые контактные машины. Они работают с сечением от десятых долей до десятков тысяч мм2.

Машины разнообразны по конструкции осадочных и зажимных устройств, потребляемой мощности.

Машина контактной стыковой сварки сопротивлением

А также по приводу, который может варьироваться от ручного варианта, до автоматизированного процесса.

У машин предусмотрены литые станины или конструкции сварного типа с использованием стального листа или профиля.

Рабочий стол такой машины предусмотрен в нескольких вариациях:

- вертикальный вариант;

- наклонный вариант;

- горизонтальная поверхность.

Машины разнообразны по использованию зажимных приспособлений, предназначенных для фиксации рабочих деталей.

Технология контактной стыковой сварки и режимы сварки

Сварка стыковых соединений в нижнем положении с разделкой кромок и угловых швов предполагает выполнение процесса в стеснённых условиях.

Разделочные кромки не дают возможность жидкому шлаку стекать по краям.

От переизбытка жидкого шлака происходит накат на сварочную дугу.

Шлак движется впереди, опускается вниз разделки, затрудняя сварочный процесс. Это, в большинстве случаев, приводит в зашлакованности и некачественному провару соединений.

Это, в большинстве случаев, приводит в зашлакованности и некачественному провару соединений.

«Важно!

Сварку выполнять «углом назад».»

Когда проводится изготовление ответственных изделий, именно стыковым швам уделяется особое внимание.

Особое внимание уделяется корню шва, когда проводится разделка кромок под сварку стыковых соединений. Качество корневого шва зависит от тщательно оформленного валика на первоначальном этапе. А также от подготовительных работ с обратной стороны корневого шва для сварки другого валика.

Пример стыковой сварки

Техника безопасности

При проведении работ следует соблюдать пожарную, личную технику безопасности.

Перед началом работ проводится инструктаж, результаты которого заносятся в журнал.

К сварочному процессу допускаются лица старше 18 лет, прошедшие специальную подготовку.

В мероприятия по безопасности входят: подготовка рабочего места и средств личной защиты.

Работы и техника безопасности регламентируется общими положениями и инструкциями предприятия.

Заключение

Стыковая сварка листов один из наиболее качественных методов соединения металлов.

Не зря он активно работает в авиационной и космической отрасли, где необходимо выполнить большой объём сварочных работ.

Правильное выполнение того или иного процесса гарантирует надёжность соединения, а значит качество изготавливаемой детали.

Технология стыковой сварки сопротивлением. (Лекция 11)

1. КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ по дисциплине «ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ СВАРКИ ДАВЛЕНИЕМ» лекция №11

ПРЕПОДАВАТЕЛЬ:к.т.н., доцент кафедры «ОиТСП»

БЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ ЛЕКЦИИ №11

2СОДЕРЖАНИЕ ЛЕКЦИИ №11

Тема 11 . Технология стыковой сопротивлением

Технологические особенности процесса,

области применения

Подготовка деталей к сварке

Циклограмма процесса сварки

Основные параметры режима сварки

Особенности технологии сварки проволоки,

стержней, звеньев цепи и др.

Послесварочные операции

Технологические особенности процесса, области применения

Контактная стыковая сварка – разновидность контактной сварки, при которой нагрев

металла осуществляется электрическим током до температуры сварки tсв, которая может

быть ниже или выше температуры плавления Тпл соединяемых материалов, а сварка

происходит по всей площади касания деталей.

Существует две разновидности стыковой сварки: стыковая сварка сопротивлением (tсв <

Tпл) и стыковая сварка оплавлением (tсв Tпл). Свариваемые детали закрепляются в

токоподводящих зажимах с усилием зажатия Fcж.

Стыковую сварку как сопротивлением, так и оплавлением относят по состоянию

металла в зоне сварки к сварке в твердой фазе, хотя в отдельных случаях, особенно при

стыковой сварке оплавлением деталей больших сечений, стыковое соединение

формируется в твердожидком состоянии.

Стыковой сваркой сопротивлением чаще всего соединяют детали небольшого сечения

из сталей (до 300 мм2), а также из вольфрама, молибдена, алюминия и меди (до 100

мм2).

3

Технологические особенности процесса, области применения

При стыковой сварке сопротивлением торцы деталей вначале сжимаются, а затем к ним

подводится ток. Пока торцы не разогреты, они соприкасаются лишь по отдельным

небольшим площадкам, образовавшимся в результате деформации выступающих

частей микрорельефа их поверхностей.

Вследствие местного сужения поперечного сечения токоведущей части деталей, а также

наличия оксидных пленок контактное сопротивление между холодными деталями rдд

бывает значительным, оказывая решающее влияние на нагрев деталей в зоне сварки. В

общем балансе доля теплоты, выделяемой на этом сопротивлении, не превышает

10…15 %. Однако она выделяется в узкой приконтактной зоне за малый промежуток

времени и вызывает быстрое повышение в ней температуры. И хотя контактное

сопротивление rдд быстро становится равным нулю, в узкой приконтактной зоне попрежнему температура растет быстрее, чем в других зонах. Таким образом, при

cтыковой сварке cопротивлением rдд играет роль концентратора теплоты.

Типовые детали, получаемые стыковой сваркой

Нагрев деталей при сварке сопротивлением можно рассматривать как наложение двух процессов.

Нагрев до температуры Т1 бесконтактного стержня теплотой, равномерно выделяемой на собственном

сопротивлении на всей его длине;

дополнительный нагрев на величину Т2 теплотой, выделяемой в стыке и распространяющейся в

сторону токоподводящих электродов.

Нагрев зоны соединения осуществляется до температуры tсв, которая ниже температуры плавления

свариваемых металлов Тпл. Таким образом, сварное соединение при сварке сопротивлением

образуется в твердой фазе и происходит в течение трех стадий: активации контактных поверхностей,

образования физического контакта и объемного взаимодействия свариваемых металлов.

Типовая циклограмма процесса

стыковой сварки сопротивлением:

Iсв – сварочный ток;

τсв – время нагрева; S – передвижение

подвижной плиты машины; Fос– усилие

осадки; ∆св – припуск на сварку

Распределение температуры

при сварке сопротивлением

Неблагоприятным фактором при нагреве сопротивлением является его

неравномерность по сечению деталей, вызываемая случайным расположением токопроводящих микроучастков в стыке (особенно в

начальном периоде нагрева) и поверхностным эффектом.

Неравномерность нагрева по сечению деталей особенно резко

проявляется на деталях с развитым сечением: трубах, широких и тонких

листах.

Неравномерный нагрев является одной из основных причин

ограниченного применения сварки сопротивлением.

Формирование металлической связи происходит в ходе пластической

деформации. Металл зоны сварки нагревается до температуры tсв и

становится пластичным. В результате пластической деформации

разрушаются и вытесняются из зоны свариваемого контакта оксидные

пленки, образуются ювенильные поверхности, атомы металла

сближаются на расстояние действия межатомных сил. Нагрев

способствует повышению подвижности атомов. В процессе охлаждения

продолжаются диффузионные процессы, образование общих зерен,

изменение структуры и свойств металла, релаксация внутренних

напряжений.

Для получения качественных соединений проволоки и прутков из трудно

свариваемых тугоплавких металлов (молибдена, вольфрама и др.

), которые

), которыемогли бы выдержать операции прокатки, ротационной ковки и волочения,

используется сварка сопротивлением с двойной осадкой. Она заключается

в том, что на первой стадии свариваемые детали сжимаются при

небольшом начальном усилии F н, а на второй – увеличенным усилием

осадки Fос.

Основными параметрами режима сварки сопротивлением являются:

– величина сварочного тока Iсв;

– время нагрева τсв;

– начальное усилие сжатия Fн;

– усилие осадки Fос;

– установочная длина lo;

– припуск на сварку ∆св.

Между плотностью сварочного тока jсв и временем нагрева τсв существует

зависимость, которую можно использовать при определении параметров

режима сварки:

где k – коэффициент, зависящий от свариваемого металла; для сталей

k = 8…10, для алюминия k = 20, для меди k = 27.

Плотность сварочного тока jсв и время нагрева τсв колеблются в широких

пределах. При больших плотностях сварочного тока jсв наблюдаются выплески

расплавленного металла.

Такой процесс из-за нагрева зоны сварки выше Тпл

Такой процесс из-за нагрева зоны сварки выше Тплнельзя считать сваркой сопротивлением. Качество соединений при наличии

выплесков получается низким.

При малых значениях времени нагрева τсв наблюдается неравномерный нагрев

деталей по сечению и возможен непровар. Применение повышенных значений

τсв усиливает окислительные процессы. При недостаточной величине Fос

усиливается тепловыделение в зоне контакта, что может привести к выплескам

и усилению процесса окисления металла.

При большом Fос усиливается пластическая деформация, активируются

процессы разрушения окислов и образования ювенильных поверхностей.

При малой установочной длине lo (см. рис. 6.3) наблюдается большой отвод

теплоты в электроды. При чрезмерной установочной длине lo растет

потребляемая мощность, хотя и снижаются потери теплоты в электроды.

Возможно искривление свариваемых деталей и потеря их устойчивости.

Минимальная величина lo при сварке стержней равна их диаметру, а при сварке

листов lo min = (3…4) δ, где δ – толщина листа в миллиметрах.

При сварке низкоуглеродистых и низколегированных сталей давление при

осадке

рос

=

30…50

МПа,

при

сварке

легированных

сталей

рос = 100…150 МПа.

Плотность тока jсв при сварке сталей составляет 20…60 А/мм2 (мягкие режимы)

и 90…200 А/мм2 (жесткие режимы). Время нагрева τсв – 1…10 с (мягкие режимы)

и 0,6…1,5 с (жесткие режимы).

Подготовка деталей к сварке

Способ стыковой сварки выбирают в

зависимости от материала, размеров и

формы поперечного сечения свариваемых

деталей, масштабов производства, а также

требований, предъявляемых к качеству

изделий.

Форма детали должна обеспечивать

возможность надежного закрепления

ее в токоподводящих губках машины.

Необходимо создать условия для

равномерного нагрева и одинаковой

пластической деформации обеих

заготовок. Форму и размеры сечения

свариваемых заготовок следует

выполнять примерно одинаковыми.

Различие в диаметрах не должно

превышать 15 %, а по толщине 10 %.

Подготовка деталей к сварке заключается в получении

определен-ной формы торцов, очистке их поверхности и

поверхности деталей. Торцы деталей получают

механической резкой на ножницах, пилах, металлорежущих

станках, горячей или холодной высадкой на прессах, а

также с помощью плазменной, лазерной и газовой резки с

последующим удалением шлака.

Тщательная обработка торцов необходима при сварке

сопротивлением. Она должна обеспечить защиту торцов от

окисления и обеспечить вытеснение окисленного металла

из зоны стыка.

Для облегчения процесса возбуждения, оплавления и

снижения требуемой мощности машин при сварке деталей

больших сечений на торцовой поверхности делают скос под

небольшим углом (6…8º). Это уменьшает площадь

начального контакта и увеличивает плотность тока в начале

процесса.

Послесварочные операции

После выполнения сварочной операции

производится последующая обработка

сварного соединения, которая включает

удаление грата (усиления), правку и

термообработку.

Сварка стержня с устройством для

срезания грата: 1 – грат; 2 – нож;

3 – электрод; 4 – сваренная деталь

Способы удаления грата (усиления)

выбирают в зависимости от

конфигурации деталей, возможностей и

наличия специального оборудования.

При небольших компактных сечениях

(стержни, наружные швы труб) грат

(усиление) удаляют в зажимах

сварочной машины при нагретом

металле специальными стальными

ножами на металлорежущих станках,

вращающимся металлорежущим

инструментом. После сварки рельсов

грат срезают протягиванием горячего

стыка через специальные ножи.

Послесварочные операции

В прямых трубах малого и среднего диаметра грат срезают дорном, который

прикрепляют к штанге и проталкивают через горячий стык с использованием

пневматического цилиндра.

Удаление внутреннего грата с использованием дорна: 1 – стык трубы;

2 – труба; 3 – дорн; 4 – пневматический цилиндр; 5 – подача сжатого воздуха

Послесварочные операции

На рис.

представлена схема обработки двумя фрезами шва после сварки

представлена схема обработки двумя фрезами шва после сваркикольцевых деталей, и – специальная фреза для обработки таких швов.

При стыковой сварке труб котлов и теплообменников внутренний грат удаляют

непосредственно после выполнения операций продувкой кислородом или

газовыми смесями.

При обработке стыков сложной формы, а также в единичном производстве

широко используют пневматические переносные зубила и вращающиеся

шлифовальные круги. У заготовок крупного сечения из легированных сталей

грат удаляют после термообработки.

Схема обработки шва после сварки

кольцевых деталей: 1 – стык; 2 –

изделие; 3 – фреза

Фреза для обработки внутреннего шва

трубы: 1 – нож; 2 – барабан

Вид и режим термообработки устанавливаются в зависимости от

конструкции и материала изделия. Нагрев осуществляется

электрическим током, пропускаемым через закрепленные в электродах

изделия, в печах, газопламенными горелками, с помощью индуктора и

др. В отдельных случаях изделия после стыковой сварки (кольца,

ободья колес и др.

) подвергаются правке и калибровке в специальных

) подвергаются правке и калибровке в специальныхустановках.

СПАСИБО ЗА ВНИМАНИЕ

КАКИЕ БУДУТ ВОПРОСЫ?

Технология стыковой сварки сопротивлением. (Лекция 11) презентация, доклад

КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ

по дисциплине

«ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ СВАРКИ ДАВЛЕНИЕМ»

лекция №11

ПРЕПОДАВАТЕЛЬ:

к.т.н., доцент кафедры «ОиТСП» БЕНДИК Татьяна Ивановна

СОДЕРЖАНИЕ ЛЕКЦИИ №11

Тема 11 . Технология стыковой сопротивлением

Технологические особенности процесса, области применения

Циклограмма процесса сварки

Основные параметры режима сварки

Особенности технологии сварки проволоки, стержней, звеньев цепи и др.

Послесварочные операции

Контактная стыковая сварка – разновидность контактной сварки, при которой нагрев металла осуществляется электрическим током до температуры сварки tсв, которая может быть ниже или выше температуры плавления Тпл соединяемых материалов, а сварка происходит по всей площади касания деталей.

Существует две разновидности стыковой сварки: стыковая сварка сопротивлением (tсв

Стыковую сварку как сопротивлением, так и оплавлением относят по состоянию металла в зоне сварки к сварке в твердой фазе, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соединение формируется в твердожидком состоянии.

Стыковой сваркой сопротивлением чаще всего соединяют детали небольшого сечения из сталей (до 300 мм2), а также из вольфрама, молибдена, алюминия и меди (до 100 мм2).

Технологические особенности процесса, области применения

При стыковой сварке сопротивлением торцы деталей вначале сжимаются, а затем к ним подводится ток. Пока торцы не разогреты, они соприкасаются лишь по отдельным небольшим площадкам, образовавшимся в результате деформации выступающих частей микрорельефа их поверхностей.

Вследствие местного сужения поперечного сечения токоведущей части деталей, а также наличия оксидных пленок контактное сопротивление между холодными деталями rдд бывает значительным, оказывая решающее влияние на нагрев деталей в зоне сварки. В общем балансе доля теплоты, выделяемой на этом сопротивлении, не превышает 10…15 %. Однако она выделяется в узкой приконтактной зоне за малый промежуток времени и вызывает быстрое повышение в ней температуры. И хотя контактное сопротивление rдд быстро становится равным нулю, в узкой приконтактной зоне по-прежнему температура растет быстрее, чем в других зонах. Таким образом, при cтыковой сварке cопротивлением rдд играет роль концентратора теплоты.

В общем балансе доля теплоты, выделяемой на этом сопротивлении, не превышает 10…15 %. Однако она выделяется в узкой приконтактной зоне за малый промежуток времени и вызывает быстрое повышение в ней температуры. И хотя контактное сопротивление rдд быстро становится равным нулю, в узкой приконтактной зоне по-прежнему температура растет быстрее, чем в других зонах. Таким образом, при cтыковой сварке cопротивлением rдд играет роль концентратора теплоты.

Технологические особенности процесса, области применения

Типовые детали, получаемые стыковой сваркой

Нагрев деталей при сварке сопротивлением можно рассматривать как наложение двух процессов. Нагрев до температуры Т1 бесконтактного стержня теплотой, равномерно выделяемой на собственном сопротивлении на всей его длине;

дополнительный нагрев на величину Т2 теплотой, выделяемой в стыке и распространяющейся в сторону токоподводящих электродов.

Нагрев зоны соединения осуществляется до температуры tсв, которая ниже температуры плавления свариваемых металлов Тпл. Таким образом, сварное соединение при сварке сопротивлением образуется в твердой фазе и происходит в течение трех стадий: активации контактных поверхностей, образования физического контакта и объемного взаимодействия свариваемых металлов.

Типовая циклограмма процесса стыковой сварки сопротивлением:

Iсв – сварочный ток;

τсв – время нагрева; S – передвижение подвижной плиты машины; Fос– усилие осадки; ∆св – припуск на сварку

Распределение температуры при сварке сопротивлением

Неблагоприятным фактором при нагреве сопротивлением является его неравномерность по сечению деталей, вызываемая случайным распо-ложением токопроводящих микроучастков в стыке (особенно в начальном периоде нагрева) и поверхностным эффектом. Неравномерность нагрева по сечению деталей особенно резко проявляется на деталях с развитым сечением: трубах, широких и тонких листах.

Неравномерный нагрев является одной из основных причин ограниченного применения сварки сопротивлением.

Формирование металлической связи происходит в ходе пластической деформации. Металл зоны сварки нагревается до температуры tсв и становится пластичным. В результате пластической деформации разрушаются и вытесняются из зоны свариваемого контакта оксидные пленки, образуются ювенильные поверхности, атомы металла сближаются на расстояние действия межатомных сил. Нагрев способствует повышению подвижности атомов. В процессе охлаждения продолжаются диффузионные процессы, образование общих зерен, изменение структуры и свойств металла, релаксация внутренних напряжений.

Для получения качественных соединений проволоки и прутков из трудно свариваемых тугоплавких металлов (молибдена, вольфрама и др.), которые могли бы выдержать операции прокатки, ротационной ковки и волочения, используется сварка сопротивлением с двойной осадкой. Она заключается в том, что на первой стадии свариваемые детали сжимаются при небольшом начальном усилии F н, а на второй – увеличенным усилием осадки Fос.

Она заключается в том, что на первой стадии свариваемые детали сжимаются при небольшом начальном усилии F н, а на второй – увеличенным усилием осадки Fос.

Основными параметрами режима сварки сопротивлением являются:

– величина сварочного тока Iсв;

– время нагрева τсв;

– начальное усилие сжатия Fн;

– усилие осадки Fос;

– установочная длина lo;

– припуск на сварку ∆св.

Между плотностью сварочного тока jсв и временем нагрева τсв существует зависимость, которую можно использовать при определении параметров режима сварки:

где k – коэффициент, зависящий от свариваемого металла; для сталей k = 8…10, для алюминия k = 20, для меди k = 27.

Плотность сварочного тока jсв и время нагрева τсв колеблются в широких пределах. При больших плотностях сварочного тока jсв наблюдаются выплески расплавленного металла. Такой процесс из-за нагрева зоны сварки выше Тпл нельзя считать сваркой сопротивлением. Качество соединений при наличии выплесков получается низким.

Качество соединений при наличии выплесков получается низким.

При малых значениях времени нагрева τсв наблюдается неравномерный нагрев деталей по сечению и возможен непровар. Применение повышенных значений τсв усиливает окислительные процессы. При недостаточной величине Fос усиливается тепловыделение в зоне контакта, что может привести к выплескам и усилению процесса окисления металла.

При большом Fос усиливается пластическая деформация, активируются процессы разрушения окислов и образования ювенильных поверхностей.

При малой установочной длине lo (см. рис. 6.3) наблюдается большой отвод теплоты в электроды. При чрезмерной установочной длине lo растет потребляемая мощность, хотя и снижаются потери теплоты в электроды. Возможно искривление свариваемых деталей и потеря их устойчивости.

Минимальная величина lo при сварке стержней равна их диаметру, а при сварке листов lo min = (3…4) δ, где δ – толщина листа в миллиметрах.

При сварке низкоуглеродистых и низколегированных сталей давление при осадке рос = 30…50 МПа, при сварке легированных сталей

рос = 100…150 МПа.

Плотность тока jсв при сварке сталей составляет 20…60 А/мм2 (мягкие режимы) и 90…200 А/мм2 (жесткие режимы). Время нагрева τсв – 1…10 с (мягкие режимы) и 0,6…1,5 с (жесткие режимы).

Подготовка деталей к сварке

Способ стыковой сварки выбирают в зависимости от материала, размеров и формы поперечного сечения свариваемых деталей, масштабов производства, а также требований, предъявляемых к качеству изделий.

Форма детали должна обеспечивать возможность надежного закрепления ее в токоподводящих губках машины. Необходимо создать условия для равномерного нагрева и одинаковой пластической деформации обеих заготовок. Форму и размеры сечения свариваемых заготовок следует выполнять примерно одинаковыми. Различие в диаметрах не должно превышать 15 %, а по толщине 10 %.

Подготовка деталей к сварке заключается в получении определен-ной формы торцов, очистке их поверхности и поверхности деталей. Торцы деталей получают механической резкой на ножницах, пилах, металлорежущих станках, горячей или холодной высадкой на прессах, а также с помощью плазменной, лазерной и газовой резки с последующим удалением шлака.

Торцы деталей получают механической резкой на ножницах, пилах, металлорежущих станках, горячей или холодной высадкой на прессах, а также с помощью плазменной, лазерной и газовой резки с последующим удалением шлака.

Тщательная обработка торцов необходима при сварке сопротивлением. Она должна обеспечить защиту торцов от окисления и обеспечить вытеснение окисленного металла из зоны стыка.

Для облегчения процесса возбуждения, оплавления и снижения требуемой мощности машин при сварке деталей больших сечений на торцовой поверхности делают скос под небольшим углом (6…8º). Это уменьшает площадь начального контакта и увеличивает плотность тока в начале процесса.

Послесварочные операции

После выполнения сварочной операции производится последующая обработка сварного соединения, которая включает удаление грата (усиления), правку и термообработку.

Сварка стержня с устройством для срезания грата: 1 – грат; 2 – нож;

3 – электрод; 4 – сваренная деталь

Способы удаления грата (усиления) выбирают в зависимости от конфигурации деталей, возможностей и наличия специального оборудования.

При небольших компактных сечениях (стержни, наружные швы труб) грат (усиление) удаляют в зажимах сварочной машины при нагретом металле специальными стальными ножами на металлорежущих станках, вращающимся металлорежущим инструментом. После сварки рельсов грат срезают протягиванием горячего стыка через специальные ножи.

Послесварочные операции

В прямых трубах малого и среднего диаметра грат срезают дорном, который прикрепляют к штанге и проталкивают через горячий стык с использованием пневматического цилиндра.

Удаление внутреннего грата с использованием дорна: 1 – стык трубы;

2 – труба; 3 – дорн; 4 – пневматический цилиндр; 5 – подача сжатого воздуха

Послесварочные операции

На рис. представлена схема обработки двумя фрезами шва после сварки кольцевых деталей, и – специальная фреза для обработки таких швов.

При стыковой сварке труб котлов и теплообменников внутренний грат удаляют непосредственно после выполнения операций продувкой кислородом или газовыми смесями.

При обработке стыков сложной формы, а также в единичном производстве широко используют пневматические переносные зубила и вращающиеся шлифовальные круги. У заготовок крупного сечения из легированных сталей грат удаляют после термообработки.

Схема обработки шва после сварки кольцевых деталей: 1 – стык; 2 – изделие; 3 – фреза

Фреза для обработки внутреннего шва трубы: 1 – нож; 2 – барабан

Вид и режим термообработки устанавливаются в зависимости от конструкции и материала изделия. Нагрев осуществляется электрическим током, пропускаемым через закрепленные в электродах изделия, в печах, газопламенными горелками, с помощью индуктора и др. В отдельных случаях изделия после стыковой сварки (кольца, ободья колес и др.) подвергаются правке и калибровке в специальных установках.

СПАСИБО ЗА ВНИМАНИЕ

КАКИЕ БУДУТ ВОПРОСЫ?

Сравнение сварки оплавлением и стыковой сварки

Сварка оплавлением и стыковая сварка представляют собой процессы контактной сварки, при которых коалесценция производится одновременно по всей площади двух соприкасающихся поверхностей. В обоих процессах тепло для сварки получается за счет сопротивления электрическому току между двумя обращенными поверхностями.

В обоих процессах тепло для сварки получается за счет сопротивления электрическому току между двумя обращенными поверхностями.

В этой статье объясняются основные различия между процессом сварки оплавлением и процессом стыковой сварки. Эти термины иногда используются неправильно или взаимозаменяемо, и их применение может привести к путанице.

В любом процессе контактной сварки два или более куска металла соединяются под воздействием тепла и давления в течение контролируемого периода времени. Основная формула выражается следующим образом:

Тепло = I 2 RT

где: I = тепло или сварочный ток в амперах

R = электрическое сопротивление свариваемых деталей

T = время

И оплавление, и стык сварочные процессы могут выполняться с использованием вторичных токов переменного (AC) или постоянного тока (DC) с первичной входной мощностью однофазной или трехфазной.

Как работает стыковая сварка

| Рисунок 1: Оплавление при сварке оплавлением выжигает неровности на поверхностях сварного шва.  |

Одной из первых форм контактной сварки, использовавшейся в металлообрабатывающей промышленности, является стыковая сварка. Хотя сварка оплавлением и стыковая сварка выполняются на аналогичных сварочных машинах, наиболее заметными исключениями являются приложения давления и тока.

При обычном стыковом сварном шве две свариваемые детали сначала соединяются под давлением. Затем подается ток, который нагревает область контакта до такой степени, что приложенное давление позволяет сковать детали вместе. Другими словами, сварка встык представляет собой одностадийную операцию как тока, так и давления.

Давление и ток применяются на протяжении всего цикла сварки, пока соединение не станет пластичным. Постоянное давление (обычно от воздушного баллона) преодолевает размягченную область, создавая эффект ковки и последующего сварного соединения. Это делается без изменения тока или давления на протяжении всего цикла.

Настоящий стыковой шов не имеет брызг. Окончательная осадка на сварном соединении обычно ровная и симметричная. Видно очень небольшое рваное выталкивание металла.

Окончательная осадка на сварном соединении обычно ровная и симметричная. Видно очень небольшое рваное выталкивание металла.

Примерами современных применений процесса стыковой сварки переменным током являются соединение проволоки и стержней малого диаметра, таких как катушки для непрерывных операций, производство ленточных пил и проволочные каркасы.

| Рис. 2: Сварку оплавлением можно применять, как показано здесь, на материале с неровными краями и двумя концами, которые не совпадают в точности. |

Разработки в области стыковой сварки

Хотя стыковая сварка широко использовалась в первые промышленные годы, она была ограничена из-за того, что для доведения концов больших заготовок до температуры ковки требовался большой ток. Также требовалась тщательная подготовка концов. Свариваемые поверхности заготовки должны были быть очень чистыми, гладкими и параллельными. Если надлежащая подготовка не была выполнена, горячие точки на поверхности сварного шва будут создаваться из-за неравномерного протекания тока.

Если надлежащая подготовка не была выполнена, горячие точки на поверхности сварного шва будут создаваться из-за неравномерного протекания тока.