способы и приемы, применяемые при сварке чугуна

Чугун является сплавом железа и углерода (около 2,1%) с содержанием кремния (около 3%), марганца (около 1%), серы, фосфора, а также, как правило, легирующих добавок в виде хрома, никеля, ванадия, алюминия, магния и т.д. Если в чугуне отсутствуют легирующие добавки и если он не прошел термообработку, то прочность, твердость и пластичность его очень низки.

Виды чугуна

Углерод присутствует в чугуне в форме цементита и графита. В зависимости от количества цементита и формы графита чугуны могут быть:

- белыми;

- серыми;

- ковкими;

- половинчатыми;

- высокопрочными.

Белым называется такой чугун, в котором углерод представлен в форме цементита. На изломе он светлый. Белому чугуну присуща очень высокая твердость, поэтому он не подлежит обработке с помощью режущего инструмента. Этот вид чугуна в основном используется при производстве ковкой его разновидности.

Практически весь углерод, содержащийся в сером чугуне, представлен графитом.

Ковкий чугун производится из белого с помощью его термической обработки. Данный вид этого материала используется в основном для чугунных деталей в автомобиле- и тракторостроении.

В половинчатом чугуне углерод присутствует в форме графита и цементита. Он применяется в качестве фрикционного материала и при производстве деталей, имеющих повышенную износоустойчивость.

Высокопрочный чугун содержит шаровидный графит, образующийся при кристаллизации. Этот материал применяют при производстве важных деталей в машиностроении, при изготовлении высокопрочных водопроводных труб, газо- и нефтепроводов.

Способность чугуна к свариванию

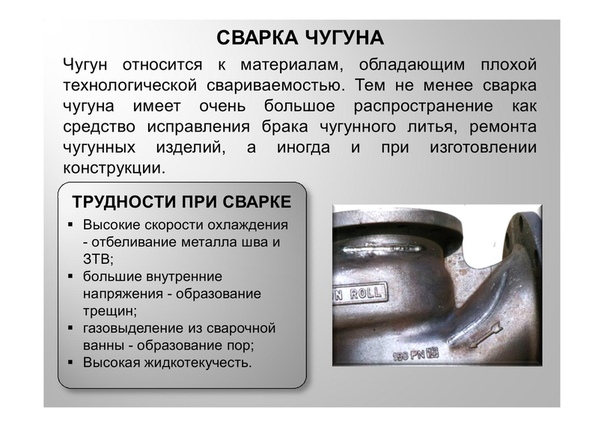

Технологическая свариваемость чугуна очень низка по следующим причинам:

- при быстром охлаждении сварного шва возникают отбеленные участки, обладающие высоким уровнем твердости, что негативно сказывается на возможности последующей механической обработки;

- в случае неравномерного нагрева и охлаждения этого материала на сварном шве появляются трещины, что объясняется высокой степенью хрупкости чугуна;

- жидкотекучий характер сплава обусловливает усложнения удержания от вытекания расплавленного металла, что осложняет формирование шва;

- сварной шов может содержать поры, вызванные интенсивным выделением газа;

- вероятность непроваров из-за наличия тугоплавких оксидов, образованных вследствие окисления кремния и других элементов.

Способы, применяемые для сварки чугуна

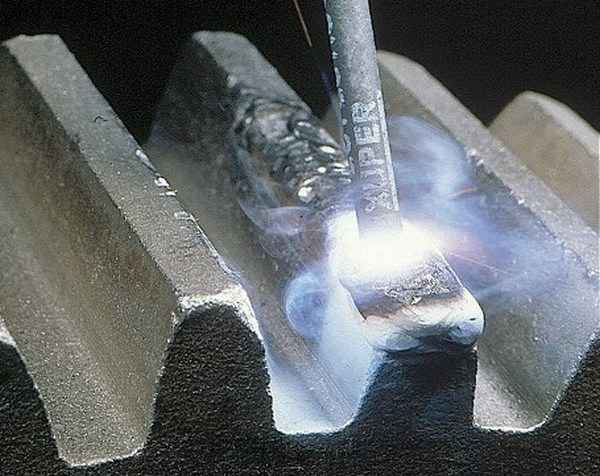

При сварке чугуна используются покрытые или угольные электроды, порошковая проволока, а также оборудование газовой сварки.

С технологической точки зрения, в сварке чугунных изделий используются три основных направления:

- получение шва в составе материала;

- получение низкоуглеродистого шва в составе материала;

- получение шва из сплава цветных металлов в составе материала.

Для предотвращения образования закаленных и отбеленных участков, а также трещин используется предварительный прогрев деталей, подвергаемых сварке. Степени прогрева позволяют выделить следующие разновидности сварки:

- горячая – при подогреве от 600 до 650°С;

- полугорячая – при подогреве от 400 до 450°С;

- холодная – без подогрева.

Две первых разновидности применяются тогда, когда необходимо получить в шовном металле чугун, свойства которого близки к свойствам основного материала. Во время горячей сварки холодная свариваемая деталь прогревается до 600-650°С, чем создаются условия для относительно равномерного нагрева и достаточно медленного охлаждения после сварки, что является залогом графитизации чугуна (выделения углерода в форме графита) и предотвращения выделения его в форме цементита.

Во время горячей сварки холодная свариваемая деталь прогревается до 600-650°С, чем создаются условия для относительно равномерного нагрева и достаточно медленного охлаждения после сварки, что является залогом графитизации чугуна (выделения углерода в форме графита) и предотвращения выделения его в форме цементита.

В процессе полугорячей сварки чугуна повышение графитизации обеспечивается с помощью введения графитизирующих веществ (алюминия, титана, кремния) в свариваемую область и предварительного прогрева детали на меньшую, чем во время горячей сварки, температуру.

Холодная сварка чугуна производится в тех случаях, когда наличие этого материала в составе шва не предусмотрено. Холодная сварка также применяется, если в материале шва требуется получение чугуна, при условии применения графитизирующих веществ при незначительных несквозных дефектах.

Шов с содержанием чугуна с помощью дуговой сварки

Горячая сварка имеет своем составе следующие этапы:

- подготовка свариваемых деталей;

- предварительный прогрев;

- сварка;

- замедленное охлаждение.

Во время подготовки производят тщательную очистку места сварки и разделку кромок. С тем, чтобы предотвратить вытекание расплавленного материала сварочной ванны и с целью придания шву определенной формы, производят формовку места сварки. Для изготовления форм применяются графитовые пластинки, скрепляемые с помощью формовочной массы.

По окончании формовки форму просушивают, постепенно повышая ее температуру до 120°С. Дальнейший прогрев детали в форме производится с помощью печи или другого нагревательного устройства. По завершению сварки замедленное охлаждение обеспечивается, благодаря укрыванию теплоизолирующим слоем или благодаря совместному остыванию детали вместе с устройством, в котором происходил нагрев. Продолжительность остывания больших деталей может составлять 3-5 суток.

В процессе дуговой сварки с помощью горячего ручного метода используются плавящиеся электроды, имеющие чугунные стержни марки А или Б, или же угольные электроды. Горячую сварку производят без перерыва на больших уровнях тока до завершения заварки. Если объем сварочных работ значителен, то они выполняются поочередно двумя сварщиками. В покрытии литых прутков, имеющих диаметр от 5 до 20 мм, содержатся легирующие (ферросилиций, силикокальций, графит, карборунд и т.п.) и стабилизирующие материалы. На держателе электрода должен иметься щиток для защиты руки рабочего от высокой температуры. Сварка с помощью угольных электродов, имеющих диаметр от 8 до 20 мм, выполняется на постоянных токах прямой полярности.

Если объем сварочных работ значителен, то они выполняются поочередно двумя сварщиками. В покрытии литых прутков, имеющих диаметр от 5 до 20 мм, содержатся легирующие (ферросилиций, силикокальций, графит, карборунд и т.п.) и стабилизирующие материалы. На держателе электрода должен иметься щиток для защиты руки рабочего от высокой температуры. Сварка с помощью угольных электродов, имеющих диаметр от 8 до 20 мм, выполняется на постоянных токах прямой полярности.

Метод горячей сварки чугуна дает возможность получить шов, практически равнозначный по составу основной массе изделия с точки зрения обрабатываемости, механических свойств, плотности и т.д. Однако этот метод имеет следующие недостатки:

- большая трудоемкость выполняемых операций, обусловленная сложной формовкой в месте сварки, сложностью равномерного прогрева всей массы изделия;

- большая продолжительность и высокая дороговизна процесса.

Однако в некоторых случаях сварные швы из чугуна подвергаются менее жестким требованиям, когда требуется, например, лишь определенная прочность или равнопрочность шва. Это достигается с помощью специальных технологических приемов и металлургических средств в процессе сварки при незначительном подогреве или при условии отсутствия предварительного подогрева, то есть с помощью применения технологии полугорячей или холодной сварки чугуна.

Это достигается с помощью специальных технологических приемов и металлургических средств в процессе сварки при незначительном подогреве или при условии отсутствия предварительного подогрева, то есть с помощью применения технологии полугорячей или холодной сварки чугуна.

Предотвращение отбеливания чугуна может быть обеспечено с помощью введения в наплавленный металл большого объема графито-заторов, а также легирующих элементов. К примеру, чугунный стержень сварочных электродов марки ЭМЧ имеет повышенное содержание кремния, достигающее 5,2%, а также двухслойное покрытие, в котором первый имеет легирующие свойства, а второй обеспечивает газовую и шлаковую защиту.

Холодная сварка изделий из чугуна, имеющих стенки толщиной до 12 мм, с помощью электродов марки ЭМЧ позволяет образовать швы и прилегающую к ним зону, не содержащие закаленных и отбеленных участков.

Для сварки массивных чугунных деталей с помощью электродов марки ЭМЧ получение бездефектных швов обеспечивается предварительным прогревом до 400°С с учетом толщины чугуна и жесткости изделий.

С помощью электродов из никелевых чугунов удается получить сварные швы, имеющие хорошую обрабатываемость. Однако вероятность формирования горячих трещин при этом повышается. Сварку производят в несколько слоев с помощью возвратно-поступательного перемещения электрода.

Легирование электродами марки ЭМЧС обеспечивается через покрытие. Низкоуглеродистая проволока образует их стержень, имеющий трехслойное покрытие: легирующее, шлако- и газообразующее, газозащитное. В том случае, когда толщина свариваемых деталей составляет 8-10 мм, бездефектные сварные соединения при использовании этих электродов могут быть сформированы методом холодной сварки, а в случае больших трещин – методом горячей сварки.

Полуавтоматическая холодная, полугорячая и горячая сварка чугуна производится, как правило, с помощью порошковых проволок ПП-АНЧ-1, ПП-АНЧ-2, ПП-АНЧ-3 и т.п. Проволоки содержат совокупность модифицирующих элементов, вводимых в состав шихты в форме лигатуры на базе кремния.

Газовая сварка

Получение металла швов с помощью газовой сварки рассматривается как надежный способ получения материала шва, практически идентичного основному металлу изделия. Во время газовой сварки нагрев и охлаждение являются более длительными и равномерными по сравнению с процессом дуговой сварки. Это позволяет обеспечить более благоприятные условия графитизации углерода и снижение вероятности формирования участков отбеливания в составе чугунных сварных швов и при шовной зоны.

Операции газовой сварки желательно предварять общим или местным подогревом. Кромки скашиваются V-образно так, чтобы угол раскрытия составлял 90°. С них с помощью пескоструйного аппарата или щетки удаляются грязь, ржавчина и масло. Их прогрев производится с помощью газового пламени.

Используемые присадочные прутки, как правило, являются чугунными стержнями, принадлежащими к следующим маркам:

- «А» — используется при горячей газовой сварке чугуна;

- «Б» — используется при газовой сварке чугунных изделий с местным нагревом;

- «НЧ-1» — применяется при газовой сварке тонкостенных чугунных изделий;

- «НЧ-2» — применяется при газовой сварке толстостенных чугунных изделий;

- «БЧ» и «ХЧ» — используются при износостойкой наплавке чугуна.

Диаметр прутка подбирается в диапазоне между d/2 и (d/2+1мм), где d является толщиной основного металла детали.

Газовая сварка чугуна требует применения флюса с целью:

- защиты от окисления материала сварочной ванны;

- перевода тугоплавких окислов железа, кремния и марганца в легкоплавкие шлаки;

- улучшения сплавляемости путем создания микроуглублений в процессе окисления и частичного растворения графитных включений;

- повышения жидкотекучести материала шлаков и сварочной ванны.

В процессе сварки необходимо чаще опускать пруток во флюс, а последний чаще досыпать в сварочную ванну. Ацетилен во время сварки подается со скоростью 100-120 дм3/ч на каждый миллиметр толщины детали. Скашивание кромок производят лишь в том случае, когда толщина стенок превосходит 4 мм.

Ядро пламени может периодически удаляться от верха сварочной ванны, но восстановительная его часть должна постоянно накрывать поверхность ванны. В случае чрезмерной задержки пламени в одном месте наблюдается выгорание кремния и углерода, что может вызвать отбеливание чугуна.

Для воспрещения появления дефектов во время сварки деталей, имеющих сложную форму, работу следует производить лишь после общего предварительного подогрева.

По окончании сварочных работ изделие необходимо накрыть слоем асбеста, чтобы замедлить процесс остывания детали.

Электрошлаковая сварка

В процессе электрошлаковой сварки в качестве электродов применяются чугунные литые пластины. Применяемые флюсы должны быть обессеривающими и неокислительными. С помощью электрошлаковой сварки удается получить швы удовлетворительного качества на деталях из серого чугуна без образования трещин, пор, отбеленных участков и прочих дефектов.

Похожие статьиСварка чугунных деталей

Горячая сварка чугуна производится ацетиленово-кислородным пламенем при малой толщине стенок и электрической дугой чугунным или стальным электродом со специальным покрытием. После горячей сварки чугуна газовым пламенем получают сварное соединение по прочности не ниже основного металла. При этом в сварном соединении отсутствуют участки отбеленного чугуна, а сама деталь имеет минимальные внутренние напряжения. Процесс горячей сварки является трудоемким (особенно при дуговой сварке) и дорогим.

При этом в сварном соединении отсутствуют участки отбеленного чугуна, а сама деталь имеет минимальные внутренние напряжения. Процесс горячей сварки является трудоемким (особенно при дуговой сварке) и дорогим.

Горячая сварка применяется в основном для чугунных деталей сложной конфигурации (корпусные детали, блоки и головки цилиндров) с сопряжениями стенок различной толщины, когда дефект расположен в таком месте, что при нагревании в месте сварки не может быть свободного расширения, а при охлаждении — сжатия.

НИИАТ рекомендует при горячей заварке трещин блока цилиндров двигателя производить двухступенчатый нагрев до 200— 250° со скоростью 500—600° в час и окончательный нагрев до 600—650° со скоростью до 1500—1600° в час.

Для получения в блоке минимальных напряжений, для предотвращения отбеливания чугуна, а также для полного использования нагрева блока сварку производят в специальном термоизоляционном кожухе (рис. 128) на специальном стенде для сварки, на котором можно быстро установить деталь в необходимое положение.

Кожух изготовляют по конфигурации ремонтируемой детали из лотовой 2-3-миллиметровой стали. Стенки кожуха двойные с прокладкой между ними слоя асбеста толщиной 15 мм. В кожухе имеются окна с крышками для доступа горелки к дефектным местам Детали. Скорость охлаждения детали в таком кожухе почти в 1,5 Раза меньше, чем на воздухе, а это увеличивает продолжительность сварки до 20 мин, повышая качество работы.

Применение кожуха облегчает труд сварщика, защищая его от теплоты излучения нагретой детали, а применение стенда облегчает установку детали в необходимое для сварки положение.

Предельная температура охлаждения детали в процессе сварки должна быть не ниже 400—350°.

После сварки деталь необходимо отжечь для снятия внутренних напряжений, нагревая ее до 600—650° и охлаждая на воздухе или в яме, выложенной кирпичом и с двумя закрывающимися крышками.

Рис. 128. Теплоизоляционный кожух для сварки блока цилиндров двигателя

Приведенный тепловой режим рекомендуется применять для всех литых деталей из серого чугуна марок СЧ 15-32, СЧ 18-36 и СЧ 24-44.

Все дефектные места на деталях должны быть подготовлены к сварке. Блоки и головки цилиндров должны пройти предварительные гидравлические испытания, при этом дефектные места отмечают мелом. Мокрые или сухие гильзы блоков цилиндров, имеющие трещины в перемычках между цилиндрами, должны быть выпрес- сованы, шпильки, втулки и вставные клапанные гнезда удалены.

Концы всех трещин, расположенных в замкнутом контуре, должны быть просверлены насквозь сверлом диаметром 4—6 мм.

Из блоков и головок цилиндров с трещинами на рубашке охлаждения необходимо предварительно удалить накипь со стенок, так как исследования показывают, что отложения накипи загрязняют наплавленный металл.

В качестве присадочного материала при сварке чугунных деталей рекомендуются чугунные прутки марок А и Б диаметром от 4 до 12 мм.

Как показывает опыт ряда ремонтных заводов, хорошие результаты дают чугунные прутки следующего химического состава (%): С = 3,3—3,7;Si = 2,5—3,5; Мп=0,3—0,6; Сг=0,3; № = до 0,2. Возможно применение бракованных поршневых колец автотракторных двигателей, поступивших в ремонт.

Возможно применение бракованных поршневых колец автотракторных двигателей, поступивших в ремонт.

Диаметр присадочных прутков выбирается в зависимости от толщины ремонтируемого места детали и размера повреждения.

Заваривать дефектные места следует как можно быстрее, применяя горелку с наконечником № 4 или 5; пламя должно быть с незначительным избытком ацетилена.

При газовой сварке чугуна применяют соответственные флюсы.

Обработку заваренного участка на несопрягаемых поверхностях деталей не производят; на поверхностях, сопрягаемых с другой деталью, наплавленный металл снимают заподлицо абразивным кругом, напильником или механической обработкой.

Полугорячая сварка чугуна применяется в тех случаях, когда завариваемый элемент или участок детали может при нагреве свободно расширяться, а при охлаждении сжиматься, но при сварке толстостенных деталей возникает опасность нагревания замкнутой жесткой части ее. При полугорячей сварке следует нагревать то место детали, где должны возникать напряжения, и во время сварки подогревать зону напряжения одновременно с местом сварки..jpg)

Полугорячая сварка чугунных деталей требует от сварщика больших знаний и навыков, поэтому применяется весьма ограниченно. Местный нагрев до 600—700° производят газовой горелкой в горне или муфельной печи. Хорошие результаты дает полугорячая газовая заварка трещин в головках блока автотракторных двигателей. Заваренная головка в зоне расположения трещин вторично нагревается после сварки до 600—700° и охлаждается на воздухе.

Холодная сварка чугуна применяется в тех случаях, когда дефект отстоит от жесткой части детали на таком расстоянии, что последняя не будет сильно нагреваться при сварке; кроме того, завариваемый элемент или участок детали может при нагреве свободно расширяться, а при охлаждении — сжиматься.

В ремонтной практике широко применяется газовая сварка чугуна без предварительного общего или местного нагрева. Отдельные трещины успешно завариваются электродуговой ручной сваркой стальным или медно-железным электродом без нагрева детали. Для сварки чугуна без подогрева, кроме чугунных, рекомендуются еще стальные электроды, а также электроды из цветных сплавов.

Стальные электроды Э-34 с меловой обмазкой и с покрытием УОНИ 13/55. Этими электродами заваривают изношенные резьбовые отверстия и трещины небольшой длины (до 100 мм), расположенные на поверхностях, которые не требуют последующей механической обработки. При толщине стенок детали до 5,0 мм и диаметре электрода 5 мм рекомендуется ток 100—120 а, при толщине стенок 10—15 мм и диаметре электрода 4 мм — ток 120— 160 а.

Медно-железные электроды имеют несколько разновидностей: стержень из красной меди помещают в жестяную трубку; кроме того, медный стержень покрывают электролитическим железом, а стальной стержень — электролитической медью; пользуются также пучком из двух медных и одного стального электродов.

Содержание меди в электродах перечисленных разновидностей должно составлять 60—80%, железа — 40—20%. На медно-желез- ные электроды наносится покрытие типа УОНИ 13/55.

Наиболее совершенной конструкцией среди медно-железных электродов обладают электроды марки 034-1, у которых стержень изготовлен из красной меди, а в покрытие введен железный порошок. ВНИИМПС предложил электрод марки. МНУ-1, стержень которого изготовлен из сплава монель-металла (65—70% Ni и Со, 2—3% Fe, 1,2—1,8% Мп, остальное — Си) ИЛИ константана различных диаметров. На стержни наносится покрытие УОНИ 13/55.

ВНИИМПС предложил электрод марки. МНУ-1, стержень которого изготовлен из сплава монель-металла (65—70% Ni и Со, 2—3% Fe, 1,2—1,8% Мп, остальное — Си) ИЛИ константана различных диаметров. На стержни наносится покрытие УОНИ 13/55.

При правильном ведении сварки электродами из сплавов цветных металлов можно получить сварное соединение без отбеливания чугуна по линии сплавления, так как никель и медь являются графити-заторами.

После заварки деталей медно-железными электродами требуется проковка или чеканка шва (головки цилиндров). Прочность такого сварного соединения составляет 50—70% от прочности чугуна.

Медно-железными электродами рекомендуется заваривать трещины на рубашках охлаждения двигателей, на головках цилиндров, картерах сцепления, коробках передач, редукторах, когда не требуется последующей механической обработки. Трещины заваривают короткими участками (длиной не более 50 мм), поэтому сварщик может заваривать одновременно несколько деталей.

Электроды для сварки чугунных труб

Для различных видов труб применяют разные типы сварочных электродов. Так для сварки чугунных труб используют электроды так как, чугун это нечто иное, как сплав углерода с железом и незначительным содержанием серы, фосфора, кремния и марганца. Также в чугуне могут присутствовать легированые добавки магний, алюминий, хром, ванадий и другие.

Так для сварки чугунных труб используют электроды так как, чугун это нечто иное, как сплав углерода с железом и незначительным содержанием серы, фосфора, кремния и марганца. Также в чугуне могут присутствовать легированые добавки магний, алюминий, хром, ванадий и другие.

Сама по себе без термообработки и легирующих добавок чугун очень хрупкий материал с низкой пластичностью, твердостью и прочностью. Углерод может присутствовать в чугуне в двух видах: в виде графита или цементита. В результате отливки и термической обработки с образованием хлопьев графита из белого чугуна получают ковкий чугун. Который, в свою очередь применяется в машиностроительной и сельскохозяйственной отрасли.

Чугун относиться к материалам плохой технологической свариваемости. Сварка чугуна выполняется несколькими способами. В одном из способов используют углеродные или покрытые электроды, которые позволяют получить в металле шов чугуна. Для сваривания чугунных труб используют холодную, горячую и полугорячую виды сварки.

Для сваривания чугунных труб используют холодную, горячую и полугорячую виды сварки.

Сварка при использовании специализированных электродов занимает главное место при ремонте оборудования и устранения чугунных отливок. В настоящий момент существует огромный выбор электродов для сварки чугунных труб на основе сплавов никеля, железа и меди. При использовании электродов для холодной сварки чугуна, а также заварки дефектов и наплавки, получают сварочные швы не подверженные коррозии в агрессивных средах и горячих газах. В нашей стране нет единого стандарта для электродов подходящих для сварки чугунных труб, их выпуск осуществляется по заводским или отраслевым условиям. Иногда для осуществления работ используют и стандартные электроды.

По техническим же условиям изготавливают сварочные электроды на прутках, для более высокого качества наплавляемого металла, электроды на базе чугунных прутков содержат повышенное количество углерода и мало кремния, благодаря этому сохраняется стабильность в показателях обработки поверхности металла. Для горячей сварки используют электроды на стальной, медной или алюминиевой основе, которые в свою очередь зачастую изготавливаются кустарным способом, так как нет специального производства по выпуску данного продукта. В химическом машиностроение широко применяют электроды из спаренных прутков чугуна и монель-метана.

Для горячей сварки используют электроды на стальной, медной или алюминиевой основе, которые в свою очередь зачастую изготавливаются кустарным способом, так как нет специального производства по выпуску данного продукта. В химическом машиностроение широко применяют электроды из спаренных прутков чугуна и монель-метана.

Сварка чугунной детали скамьи за 1500 руб.

АРГОННАЯ СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ, ЧУГУНА, ТИТАНА, НЕРЖАВЕЮЩИХ СТАЛЕЙ.

У нас произведут профессиональные услуги по сварочным работам: Сварка ручной электродуговой сваркой покрытыми электродами и неплавящимся электродом в среде защитного газа-аргона (с использованием импортных материалов), по сварке и наплавки деталей и узлов, рам, (легковой, грузовой и мотто техники) из чугуна, чёрных и нержавеющих сталей, титана, меди, алюминия и его сплавов.

Производимые работы по сварке и ремонту:

1.Размороженных и пробитых (в результате обрыва шатуна) блоков.

2. Головок блока, (наплавка по плоскости, прогаров, коррозий, заварка трещин).

3. Впускных и выпускных коллекторов двигателя из чугуна и алюминия.

4. Корпусов КПП и АКПП, (аварийных машин).

5. Поддонов двигателя, (восстановление сливных отверстий, пробоин, трещин).

6. Клапанных крышек.

7. Корпусов стартера и генератора.

8. Кронштейнов двигателя.

9. Восстановление каркасов наружных зеркал автомобиля.

10. Извлечение обломков болтов и шпилек из корпусов и деталей двигателя и оборудования.

11. Литых дисков колес, (трещин, сколов), и их правка.

12. Мелкий ремонт алюминиевых радиаторов системы охолождения, испарителей кондиционера и их трубок. Заправка, диагностика и ремонт систем кондиционера.

13. Деталей подвески и кузова из алюминия.

14. Восстановление шпоночных пазов и посадочного места шкивов коленчатого вала двигателя. При необходимости возможна мех-обработка плоскостей блоков, головок блока, поддонов, коллекторов, (шлифовка, фрезеровка, расточка, хонинговка).

15. Возможно изготовление ёмкостей и т.п. по эскизам и материала заказчика.

16.Сварка и ремонт изделий, вещей используемых в быту.

17.Сварка рам мотоциклов, велосипедов и самокатов.

18. Сварка деталей мотоциклов и скутеров. 19. Сварка корпусов катеров, яхт и т.п. 20. Восстановление корпусов двигателей катеров. 21. Выезд к клиенту на место проведения работ.

Сварка чугуна. Из опыта Уралмашзавода

Сварочное производство Уралмашзавода за свой более чем 80–летний период складывалось таким образом, что, наряду с производством уникальных стальных конструкций, был накоплен обширный опыт ремонтной сварки чугунных изделий.

В течение многих лет были освоены все виды сварки чугуна — горячая, полугорячая, холодная.

Ремонт пресса горячей сваркой

Горячая сварка была применена для заварки трещины в цилиндре пресса для вытяжки заготовок кислородных баллонов для Старотрубного завода (Первоуральск). Технология ремонтных работ включала в себя подготовку к сварке — удаление трещины. Для предотвращения утечки ванны расплавленного металла произвели формовку разделки формовочными материалами, применяемыми в литейном цехе. В термической печи был произведен общий подогрев детали до 600°С. Заварку разделки произвели механизированной сваркой порошковой самофлюсующейся проволокой ППЧ-1 при температуре 500–550°С, после чего цилиндр поместили обратно в печь, нагретую до температуры примерно 600°C, для замедленного охлаждения тела цилиндра.

Технология ремонтных работ включала в себя подготовку к сварке — удаление трещины. Для предотвращения утечки ванны расплавленного металла произвели формовку разделки формовочными материалами, применяемыми в литейном цехе. В термической печи был произведен общий подогрев детали до 600°С. Заварку разделки произвели механизированной сваркой порошковой самофлюсующейся проволокой ППЧ-1 при температуре 500–550°С, после чего цилиндр поместили обратно в печь, нагретую до температуры примерно 600°C, для замедленного охлаждения тела цилиндра.

Ремонт станины пресса

Полугорячая сварка (производится при нагреве детали до 120–250°С) была применена для ремонта станины пресса усилием 3000 тс, разрушенной на пять частей (рис. 1). Материал — СЧ20.

Подготовка к сварке заключалась в снятии вручную фасок с общим углом раскрытия примерно 65–70°; постановке завертышей в разделки; сборке траверсы; установке элементов, фиксирующих геометрические размеры траверсы; установке элементов, предотвращающих угловую деформацию свариваемых частей траверсы (рис. 2).

2).

Общий нагрев траверсы перед сваркой до температуры около 250°C выполнен в печи с выкатным подом, на нем же была произведена сварка медными электродами с обмазкой «Комсомолец». В зону горения дуги также подавалась порошковая проволока ПАНЧ-11 (94–96% Ni).

После длительной эксплуатации в цилиндре сваезабивающей машины образовалась сквозная трещина, вызывающая течь воды. Работоспособность этой детали была восстановлена по следующей технологии:

• отпуск при температуре примерно 550°С для снятия эксплуатационных напряжений;

• устранение сквозной (толщина стенки 130 мм) трещины длиной 120 мм вручную борфрезой с образованием односторонней V-образной разделки с углом раскрытия 60°;

• общий предварительный нагрев в печи до температуры 150–170 °С;

• облицовка кромок разделки в один слой;

• сварка заполняющих валиков;

• сразу же после сварки, не допуская охлаждения ниже 100°С, отпуск при 550°С;

• охлаждение цилиндра с печью до температуры цехового воздуха.

Для сварки применили железисто-никелевые электроды.

Устранение литейных дефектов

Большой объем полугорячей сварки приходится не устранение литейных дефектов.

Так, нагрев изложниц (рис. 3) осуществляют стандартным газокислородным резаком, помещенным внутрь этой детали.

Концентрацию теплоты обеспечивает, с одной стороны, пол, а с другой стороны, лист железа, установленный на верхней части изложницы. Дополнительная аккумуляция теплоты обеспечивается за счет отражения тепловых потоков вследствие воздействия сварочной дуги от боковых стенок изложницы. Сварку выполняли железисто-никелевыми электродами.

При небольшой массе заготовок целесообразно создавать основание из шамотного кирпича, на который ставить ремонтируемую деталь, а общий подогрев до заданной температуры осуществлять горелкой или подогревающим пламенем газокислородного резака, обеспечивая при этом необходимую теплоизоляцию.

Однако в практике машиностроительных заводов не всегда удается выполнить равномерное распределение теплоты по сечению крупногабаритных толстостенных заготовок сложной формы, поэтому большой объем сварочных работ выполняют холодной сваркой чугунных заготовок. Объем применения этого вида сварки широк: устранение наружных литейных дефектов на стадии отделки отливок, подприбыльных усадок и пр. (рис. 4, 5).

Объем применения этого вида сварки широк: устранение наружных литейных дефектов на стадии отделки отливок, подприбыльных усадок и пр. (рис. 4, 5).

Глубина разделок может достигать 150 мм, длина 1500 мм.

При механической обработке возможно вскрытие внутренних литейных дефектов. Заварка дефектов, вскрывшихся при заключительной механической обработке, исключает предварительный подогрев и последующую термическую обработку. Не всегда конструкция детали или вид дефекта позволяют установить завертыши.

На рис. 6 показана заваренная сквозная трещина на кольце (толщина 40 мм, ширина 350 мм, диаметр кольца 600 мм, V-образная односторонняя разделка, угол раскрытия фасок 70°).

Ремонт трещина в отливке

При устранении трещин в отливках сложной формы эффективно применение «тепловых» домкратов, которые позволяют создавать в разделках сжимающие напряжения.

Общеизвестно, что чугун отличается повышенной хрупкостью, поэтому в процессе операций отделки отливок (удаление прибылей, транспортные операции и др. ) весьма высока вероятность их поломки. На рис. 7 показаны этапы восстановления целостности кольца электродами «Комсомолец».

) весьма высока вероятность их поломки. На рис. 7 показаны этапы восстановления целостности кольца электродами «Комсомолец».

Читайте в статье на нашем сайте о выборе электродов для чугуна

Ремонт редуктора

На рис. 8 показана крышка редуктора с выломанным куском в стенке и с трещиной. Дефекты были устранены путем вварки выломанного куска, удаления трещины слесарным инструментом и последующей заварки разделки. Использовали электроды «Комсомолец».

Применяли вварку стальных пластин и закладных деталей в жесткий контур. Взамен неотлитых элементов производили многослойную наплавку с последующим приданием наплавленному металлу с помощью различных технологических операций размеров, соответствующих чертежам.

Особый вид работ по холодной сварке чугуна представляют работы по восстановлению работоспособности деталей уникального технологического оборудования (рис. 9–12).

Ремонт сколов изложниц

В процессе эксплуатации чугунных изложниц возможно образование сколов на внутренней или наружной поверхности. Эти дефекты устраняют путем предварительной установки шпилек с последующей сваркой стальными электродами. Найденные решения позволили продлить жизнь изложниц, увеличить число наливов до 20 и более.

Эти дефекты устраняют путем предварительной установки шпилек с последующей сваркой стальными электродами. Найденные решения позволили продлить жизнь изложниц, увеличить число наливов до 20 и более.

В качестве примера лито-сварной конструкции можно привести памятник «Петр 1 и Акинфий Демидов» (скульптор К.В. Грюнберг), изготовленный Металлургическим заводом ОАО «Уралмаш». Материал — серый чугун СЧ12. Памятник состоит из отдельных отливок, соединенных между собой сварными швами, длина которых около 140 м. Свариваемые толщины 20–40 мм. Электроды из монель-металла (сплав меди и никеля) марки ММ-1 (рецепт УЗТМ).

Многолетний опыт Уралмашзавода говорит о том, что и при холодной сварке чугуна можно выполнять ремонтные работы, гарантирующие многолетнюю успешную эксплуатацию восстановленных изделий.

Журнал «Сварщик»

29 Сварка чугунных деталей — СтудИзба

7.6. Сварка чугунных деталей

Общие сведения о чугуне. В автомобильном производстве чугун имеет довольно широкое распространение. Он используется для изготовления базовых, корпусных и других деталей, например, блоков цилиндров, картеров, маховиков, тормозных барабанов, шкивов, ступиц колес и пр. Наибольшее распространение при восстановлении чугунных деталей получила электродуговая сварка.

Он используется для изготовления базовых, корпусных и других деталей, например, блоков цилиндров, картеров, маховиков, тормозных барабанов, шкивов, ступиц колес и пр. Наибольшее распространение при восстановлении чугунных деталей получила электродуговая сварка.

Чугун относится к трудносвариваемым материалам. Эти трудности обусловлены наличием большого количества свободного углерода и структурой. В процессе восстановления сваркой свободный углерод частично выгорает с образованием углекислого газа, который растворяется в расплавленном сплаве. Некоторая часть газа не успевает выделиться из сварного шва, что приводит к образованию пористости. Кроме того, детали из чугуна после эксплуатации содержат в порах(своеобразных капиллярах) остатки масел, которые при нагреве выгорают и также способствуют образованию пористости в металле шва. Это снижает физико-механические характеристики сварного соединения.

Чугун обладает высокой жидкотекучестью и очень быстро переходит из жидкой фазы в твердую, минуя пластическое состояние. При быстром охлаждении сварочной ванны в шве или околошовной зоне может образовываться цементит (Ре3С), обладающий высокой твердостью и практически нулевой пластичностью. Такое явление получило название отбела чугуна в процессе сварки. Отбел приводит, как правило, к возникновению больших внутренних напряжений и трещинам в сварочном шве или околошовной зоне.

При быстром охлаждении сварочной ванны в шве или околошовной зоне может образовываться цементит (Ре3С), обладающий высокой твердостью и практически нулевой пластичностью. Такое явление получило название отбела чугуна в процессе сварки. Отбел приводит, как правило, к возникновению больших внутренних напряжений и трещинам в сварочном шве или околошовной зоне.

Поэтому для получения качественного сварного соединения при восстановлении чугунных деталей необходимо выполнение особых мер и приемов, направленных в первую очередь на предварительный нагрев деталей до начала сварки, охлаждение наплавленного металла с заданной скоростью, использование специальных электродов с более низкой температурой плавления, чем основной материал, и пр.

Выбор способа и приемов сварки чугунной детали зависит от ее размеров, формы, структуры, характера и места расположения дефекта, наличия тех или других сварочных материалов и других факторов. В ремонтном производстве в зависимости от состояния восстанавливаемой детали используют, в основном, два способа сварки чугуна: холодный и горячий.

Холодная сварка чугуна. Эта сварка наиболее широко используется при восстановлении автомобильных деталей. При данном способе используют специальные сварочные материалы или определенные приемы, например, способ отжигающих валиков, постановкой шпилек и пр.

Одной из основных задач при восстановлении чугунных деталей холодной сваркой является получение швов с минимально возможным количеством малопластинных цементита и ледебурита. Электродные материалы для сварки (на плавки) без предварительного подогрева детали разрабатывались, в направлении получения металла шва с достаточной степенью пластичности, который не образовывал бы закалочных структур при больших скоростях охлаждения. Требуемая пластичность материала шва достигается подбором электродного металла с большим значением предела текучести по сравнению с основным материалом, а также благодаря уменьшению количества углерода в наплавленном слое {с повышением количества углерода повышается вероятность образования ледебурита и мартенсита). Однако в процессе сварки избежать разбавления присадочного металла с основным не удается, поэтому в качестве электродных материалов используют металлы и сплавы, не образующие карбидов с углеродом (медь, никель). Так, при сварке высоконикелевыми электродными материалами возникают благоприятные условия для диффузии никеля в зону неполного расплавления из-за большого градиента концентрации этого элемента и большого коэффициента диффузии в жидком расплаве по сравнению с другими элементами. Для предупреждения образования карбидов на границах сплавления, когда сварка ведется на режим ах с малой погонной энергией (без сквозного проплавления), применяют электродные материалы с содержанием никеля более 90 %.

Однако в процессе сварки избежать разбавления присадочного металла с основным не удается, поэтому в качестве электродных материалов используют металлы и сплавы, не образующие карбидов с углеродом (медь, никель). Так, при сварке высоконикелевыми электродными материалами возникают благоприятные условия для диффузии никеля в зону неполного расплавления из-за большого градиента концентрации этого элемента и большого коэффициента диффузии в жидком расплаве по сравнению с другими элементами. Для предупреждения образования карбидов на границах сплавления, когда сварка ведется на режим ах с малой погонной энергией (без сквозного проплавления), применяют электродные материалы с содержанием никеля более 90 %.

В ремонтном производстве для восстановления чугунных деталей наиболее широкое распространение получила механизированная сварка самозащитной электродной проволокой на основе никеля ПАНЧ-11, разработанной в Институте электросварки им. Е. О. Патона. Данный вид сварки чугуна обеспечивает высокое качество и производительность, позволяет восстанавливать самые разнообразные по форме и размерам автомобильные чугунные детали.

Рассмотрим устранение основных выбраковочных дефектов чугунных корпусных деталей. После дефектации при обнаружении трещин или пробоев деталь поступает в слесарно-механическое отделение, где ее подготавливают к восстановлению сваркой (рис. 7,15) электродной проволокой ПАНЧ-11. Поверхность с трещиной зачищают при помощи шлифовального круга электро- или пневмошлифовальной машиной до металлического блеска по обе стороны трещины на8— 10мм. Концы трещин обваривают или сверлят сквозные отверстия диаметром 3 — 4 мм, отступив 6 — 10 мм от видимого конца трещин в направлении ее развития. После зачистки поверхностей выполняют разделку трещин (рис. 7.16), причем, сквозные трещины в тонких стенках — с одной стороны (рис. 7.16, а), в толстых (более 12мм) — с двух сторон (рис. 7.16, в). Стенки средней толщины разделывают, как показано на рис. 7.16, 6. Несквозные трещины разделывают до сплошного металла. Операцию разделки трещин выполняют фрезерованием с использованием ручной сверлильной пневматической машины ИП-1011. При разделке прорезным шлифовальным камнем применяют пневмошлифовальную машину ИП-2009А. Сварка проволокой ПАНЧ-11 выполняется на постоянном токе прямой полярности без дополнительной защиты газом или флюсом. При сварке чугуна проволокой ПАНЧ-11 рекомендуются следующие режимы: диаметр проволоки— 1,2 мм, сварочный ток — 80 — 180 А, напряжение дуги—14—18 В, скорость подачи проволоки — ПО — 120 м/ч, скорость сварки — 4 — 5 м/ч.

При разделке прорезным шлифовальным камнем применяют пневмошлифовальную машину ИП-2009А. Сварка проволокой ПАНЧ-11 выполняется на постоянном токе прямой полярности без дополнительной защиты газом или флюсом. При сварке чугуна проволокой ПАНЧ-11 рекомендуются следующие режимы: диаметр проволоки— 1,2 мм, сварочный ток — 80 — 180 А, напряжение дуги—14—18 В, скорость подачи проволоки — ПО — 120 м/ч, скорость сварки — 4 — 5 м/ч.

Рекомендуемые файлы

Небольшой диаметр проволоки ПАНЧ-11 дает возможность использовать разделку кромок до 5 мм, что позволяет уменьшить тепловложение в деталь и сужает зону структурных превращений в основном металле. При данном виде сварки металл шва имеет достаточно высокие механические характеристики: предел прочности — до 500 МН/м2, предел текучести — до 300 МН/н2, удлинение — до 25 %, твердость — НВ 160 — 180. На небольшом участке околошовной зоны наблюдается повышение твердости до НВ 280 — 310. При испытании на растяжении образцы разрушаются, как правило, по чугуну.

Для сварки можно использовать один из серийных шланговых полуавтоматов типа А-547, А-825, «Варио-Стар» 240.

Техника сварки следующая. Трещины заваривают участками длиной 30 — 50 мм с проковкой и охлаждением каждого участка до температуры 50 — 60 °С. Заплаты на пробоины в деталях приваривают вразброс участками длиной 50 — 60 мм по контуру заплаты. Следующий участок на заплате начинают варить после проковки и охлаждения предыдущего до температуры 50 — 60 °С.

Для холодной сварки чугуна нашли применение медно-железные электроды ОЗЧ-2, которые изготавливают из медного стержня с фтористо-кальциевым покрытием с добавкой в него 50 % железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков цилиндров двигателей, головках блоков. Сварку ведут короткой дугой

на постоянном токе обратной полярности с перерывами на проковку (для снижения внутренних напряжений и повышения плотности шва) и охлаждение детали до температуры 50 — 60 °С. Силу сварочного тока для электродов диаметром 3 — 5 мм выбирают в пределах 110 — 190 А.

Силу сварочного тока для электродов диаметром 3 — 5 мм выбирают в пределах 110 — 190 А.

Медь, как и никель, не образует соединений с углеродом и практически не растворяется в железе. Поэтому наплавленный слой неоднороден, в медной основе расположены включения высокоуглеродистой стали с высокой твердостью. В околошовной зоне наблюдаются участки отбела. Шов обладает высокой твердостью.

Рис. 7.16. Разделка сквозных трещин

Таким образом, наплавка электродами с медными стержнями не обеспечивает получения сварного соединения свободного от отбела и закаленных переходных зон. Прочность сплава сварного шва составляет примерно 50 — 60 % прочности основного материала. Поэтому при заварке трещин электродами ОЗЧ-2, учитывая пониженную прочность чугуна в околошовной зоне, необходимо применять усиление шва, захватывая часть детали, прилегающую к кромке.

Более высокое качество восстановления достигается при холодной сварке чугуна электродами МНЧ-2, изготовленными из монельметалла (28 % меди, 2,5 % железа, 1,5 % марганца, остальное никель). Сварной шов при этом пластичен, имеет малую твердость, не имеет пор и раковин, зона отбела практически отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Однако твердость и прочность металла сварного шва невысока. Электродами МНЧ-2 устраняют практически все дефекты, которые встречаются в автомобильных деталях из чугуна: трещины, пробои, сколы, обломы и пр.

Сварной шов при этом пластичен, имеет малую твердость, не имеет пор и раковин, зона отбела практически отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Однако твердость и прочность металла сварного шва невысока. Электродами МНЧ-2 устраняют практически все дефекты, которые встречаются в автомобильных деталях из чугуна: трещины, пробои, сколы, обломы и пр.

С целью экономии дорогостоящих электродов из монельметалла и получения материала шва более высокого качества иногда применяют комбинированную сварку в сочетании с электродами ОЗЧ-2. При таком варианте первый и последний слои наплавляют .электродами МНЧ-2, а промежуточные варят электродами ОЗЧ-2.

При отсутствии специальных сварочных материалов, рассмотренных выше, допускается проводить холодную сварку чугуна стальными электродами с содержанием в них углерода не более 0,1 %, например, марок УОНИ-13/45 или ОММ-5. В данном случае применяют специальный способ, получивший название сварки наложением отжигающих валиков (рис. 7.17). При таком способе первый валик, накладываемый на чугун, из-за перемешивания электродного материала с основным представляет собой сталь с содержанием углерода 0,6 — 0,8 %. При охлаждении -шов с таким высоким содержанием углерода закаливается. Последующие сварочные валики накладывают на первые таким образом, что происходит отжиг нижележащих слоев. Это позволяет получить относительно невысокую твердость сварочного шва. Перед сваркой трещину разделывают так, чтобы ширина разделки в верхней части в 2 — 3 раза превышала толщину свариваемой детали. Первоначально выполняют обварку кромок, а затем заполняют разделку. После сварки наложением отжигающих валиков материал шва по химическому составу представляет собой высокоуглеродистую сталь с неоднородной структурой. Данный способ отличается низкой производительностью, невысоким качеством и требует повышенного расхода электродов.

7.17). При таком способе первый валик, накладываемый на чугун, из-за перемешивания электродного материала с основным представляет собой сталь с содержанием углерода 0,6 — 0,8 %. При охлаждении -шов с таким высоким содержанием углерода закаливается. Последующие сварочные валики накладывают на первые таким образом, что происходит отжиг нижележащих слоев. Это позволяет получить относительно невысокую твердость сварочного шва. Перед сваркой трещину разделывают так, чтобы ширина разделки в верхней части в 2 — 3 раза превышала толщину свариваемой детали. Первоначально выполняют обварку кромок, а затем заполняют разделку. После сварки наложением отжигающих валиков материал шва по химическому составу представляет собой высокоуглеродистую сталь с неоднородной структурой. Данный способ отличается низкой производительностью, невысоким качеством и требует повышенного расхода электродов.

Для восстановления размеров поверхностей трения в ИЭС им. Е. О. Патона разработана самозащитная порошковая проволока марки ПП-АН160 диаметром 1,6мм. Проволока используется для наплавки изношенных шеек коленчатых валов, изготовленных из высокопрочного чугуна ВЧ-50-2. Наплавка производится с поперечными на всю ширину шейки колебаниями электрода. Наплавленный слой представляет собой белый износостойкий чугун доэвтектического состава с твердостью ИКС 48—54. Применение самозащитной порошковой проволоки позволило исключить флюс или защитный газ, что значительно снизило трудоемкость и себестоимость процесса.

Проволока используется для наплавки изношенных шеек коленчатых валов, изготовленных из высокопрочного чугуна ВЧ-50-2. Наплавка производится с поперечными на всю ширину шейки колебаниями электрода. Наплавленный слой представляет собой белый износостойкий чугун доэвтектического состава с твердостью ИКС 48—54. Применение самозащитной порошковой проволоки позволило исключить флюс или защитный газ, что значительно снизило трудоемкость и себестоимость процесса.

Информация в лекции «3 Классификация огнестрельных ранений костей и суставов» поможет Вам.

От применяющихся в ремонтном производстве способов дуговой наплавки разработанную технологию отличает хорошо сформированный наплавленный слой высокой макрохимической однородности с низкой склонностью к образованию трещин. Это объясняется тем, что скорость распространения температурного поля в тело шейки выше скорости наплавки, а это способствует явлению автоподогрева.

Существенные различия во взаимном расположении коренных и шатунных шеек вала определили целесообразность проведения наплавки на двух специализированных станках УД-289 и УД-290. Основные параметры процесса (скорость подачи проволоки, частота колебаний, скорость наплавки) находятся во взаимной функциональной зависимости и устанавливаются один раз при настройке станка. В качестве источника питания применяют сварочные выпрямители с жесткой внешней характеристикой ВДУ-В04, ВДУ-505,- ВС-300 и др. Род тока постоянный, полярность обратная.

Основные параметры процесса (скорость подачи проволоки, частота колебаний, скорость наплавки) находятся во взаимной функциональной зависимости и устанавливаются один раз при настройке станка. В качестве источника питания применяют сварочные выпрямители с жесткой внешней характеристикой ВДУ-В04, ВДУ-505,- ВС-300 и др. Род тока постоянный, полярность обратная.

Описанная технология используется для восстановления чугунных коленчатых валов автомобилей ГАЗ-24, УАЗ-469. К недостаткам данного процесса следует отнести укорочение коленчатого вала после наплавки на 2 —З мм.

Горячая сварка чугуна. Эта сварка заключается в том, что деталь предварительно нагревают до температуры 650 — 680 °С в печи и в таком состоянии устраняют дефекты сваркой и наплавкой. Используют электродуговую и газовую сварку. В качестве присадочного материала применяют чугунные прутки марки А , химический состав которых характеризуется повышенным содержанием углерода и особенно кремния. Это необходимо для компенсации их угара при сварке и обеспечения полной графитизации металла шва.

При сварке используют специальный флюс ФСЧ-1, допускается применение технической буры и 50 % смеси углекислого калия к натрия. В процессе сварки нельзя — допускать снижение температуры восстанавливаемой детали ниже 500 °С. После окончания сварки деталь охлаждают в специальных термосах или вместе с печью со скоростью 50 — 100 °С в час для нормализации и снятия внутренних напряжений.

При горячей сварке наблюдается наилучшее качество восстановления детали — сварной шов прочный, плотный, однородный по химическому составу и структуре, отсутствуют хрупкие структуры отбеленного чугуна. Однако высокая трудоемкость и стоимость восстановления, а также тяжелые условия труда сварщика ограничивают использование данного способа. По данной причине на авторемонтных заводах в настоящее время горячая сварка и наплавка деталей из чугуна практически не используется.

Пайка-сварка чугунных деталей | Обслуживание и ремонт автомобиля

Процесс пайки-сварки чугуна состоит из двух основных операций: лужения поверхности и нанесения слоя металла необходимого объема. При восстановлении чугунных деталей пайку-сварку применяют для устранения дефектов в малонапряженных стенках.

При восстановлении чугунных деталей пайку-сварку применяют для устранения дефектов в малонапряженных стенках.

Присадочный материал и флюсы

В качестве припоя при пайке-сварке используют прутки из латуни Л63, кремнистую латунь, припой ЛОМНА 54-1-4-02. Твердость металла, наплавленного припоем ЛОМНА, близка к твердости серого чугуна.

При пайке-сварке латунными припоями применяют флюсы ФПСН-1 и ФПСН-2. Они нейтрализуют действие свободного графита, облегчают процесс образования металлических связей на границе чугун-латунь. При температуре плавления 600-650°С эти флюсы являются индикаторами начала процесса пайки-сварки, т.е. расплавление флюса на детали является сигналом для расплавления припоя.

Флюс ФПСН-1 применяют для пайки латунью ЛОК, а флюс ФПСН-2 — припоем ЛОМНА. Для пайки прутками из латуни Л63 применяют флюс, состоящий из 50% буры и 50% борной кислоты.

Режимы и техника пайки-сварки

Процесс выполняют обычной сварочной горелкой, работающей на ацетилене или газе-заменителе. Мощность пламени должна быть несколько меньшей, чем при наплавке аналогичных толщин чугунными прутками: из расчета расхода 70-80 л/ч ацетилена на 1 мм толщины металла.

Мощность пламени должна быть несколько меньшей, чем при наплавке аналогичных толщин чугунными прутками: из расчета расхода 70-80 л/ч ацетилена на 1 мм толщины металла.

Лужение поверхности производят после выжигания из нее графита на глубину 0,2-0,8 мм. На такую глубину графит обычно выгорает при нагреве чугуна до 750-850°С в течение 30-50 с. Пламя горелки при этом может быть с небольшим избытком кислорода. Нагрев ведут факельной зоной пламени. О готовности металла к лужению свидетельствует плавление флюса, доставляемого к месту нагрева.

Как только флюс начинает плавиться, снижают немного мощность пламени и приступают к лужению поверхности. Припой при этом должен хорошо смачивать всю восстанавливаемую поверхность. Наращивают облуженную поверхность припоем нейтральным пламенем, восстановительной (средней) его частью. Перегрев присадочного металла влечет за собой выгорание цинка из латуни и образование пористости наплавленного металла. Перегрев основного металла сопровождается обильным выделением белых паров.

Иногда при пайке-сварке «горелого» чугуна (чугун, длительное время подвергавшийся высокому нагреву) присадочный металл не смачивает поверхность основного металла, при натирании его расплавленным присадочным прутком образуются мелкие капли латуни, слегка прилипшие к поверхности. В этом случае процесс приостанавливают и, нагрев чугун до плавления, металлическим скребком счищают поверхностный слой до появления чистого металла.

Другие статьи по теме:

с вашего сайта.

Альтернативы сварке хромированного белого железа

Опубликовано Penticton Foundry on 10 января 2017 г. Белые утюги с высоким содержанием хрома, ASTM A532, считаются непригодными для сварки. Структура высокохромистого белого чугуна состоит из мартенсита с карбидами, которые образуются при затвердевании (путем осаждения из жидкого металла во время эвтектической реакции).

Комбинация мартенсита и карбидов оставляет после себя структуру, чувствительную к тепловому растрескиванию. Это приводит к образованию трещин под металлом сварного шва, если только отливка предварительно не нагревается до чрезвычайно высокой температуры, что нецелесообразно, особенно если предпринимается попытка ремонта в полевых условиях.

Это приводит к образованию трещин под металлом сварного шва, если только отливка предварительно не нагревается до чрезвычайно высокой температуры, что нецелесообразно, особенно если предпринимается попытка ремонта в полевых условиях.

Из-за несплошностей, возникающих под сваркой, ремонтные и заводские сварные швы невозможны. Любая попытка сварки-ремонта только усугубит первоначальное несоответствие, и сварка будет считаться только косметической. Другое соображение заключается в том, что любой имеющийся в продаже присадочный металл не будет иметь таких же свойств износа, как исходная отливка.

Альтернативы сварке хромированного белого железа ASTM A532

Альтернатива 1: свариваемые вставки

Отливка втулки крышки гайки, которую необходимо было приварить к нижнему узлу, была изменена в недавней заявке. Были отлиты свариваемые стальные вставки для облегчения сварки в полевых условиях при установке отливки.

В этом примере сварка была выполнена на той же стороне, что и поверхность износа. В других случаях можно отливать свариваемые шайбы, которые могут быть приварены заклепками к стальной вставке на посадочной поверхности.

В других случаях можно отливать свариваемые шайбы, которые могут быть приварены заклепками к стальной вставке на посадочной поверхности.

Практический пример: Прочтите «Втулка гайки из белого железа с высоким содержанием хрома превосходит легированную сталь в 6 раз», чтобы узнать о том, что белый чугун с высоким содержанием хрома обеспечивает превосходную стойкость к истиранию.

Альтернатива 2: Вставки Helicoil

Литая резьба для установки резьбовых вставок Helicoil.

Альтернатива 3: Болтовое крепление

Можно использовать различные методы болтового соединения, винты с плоской головкой, винты с головкой, болты с овальной головкой типа Lister, кованые головки болтов под углом 30 градусов.На головку болта также можно налить хромированный белый чугун для дополнительной защиты.

Альтернатива 4: Эпоксидная смола

В некоторых трубопроводах, где посадка достаточно плотная, можно использовать высокопрочные эпоксидные смолы в кольцевом пространстве между отливкой и трубой.

Альтернатива 5: Дополнительные сведения о болтовом креплении

В этом примере хромированный белый чугун отливается на стальную основу. Затем биметаллическая сборка прикручивается к сосуду. Резьбовые стержни, расположенные на задней части узла, позволяют привинтить деталь. Тот же процесс можно использовать для создания стального периметра на футеровке из хромированного белого железа, что позволяет приваривать ее на месте.

Прочтите «Понимание хромированного белого железа» для получения дополнительной информации об износостойкости хромированного белого железа.

Сварка чугуна | СВАРОЧНЫЕ ОТВЕТЫ

Чугун не невозможно сварить, хотя многие попытки сделать это заканчиваются трещинами в сварных швах.Причина, по которой сварка чугуна является большой проблемой, заключается в том, что он содержит до 4% углерода. Это безумное количество, учитывая, что любой материал с содержанием углерода выше 0,30% уже считается «высокоуглеродистым» и склонен к растрескиванию, если не соблюдать надлежащие процедуры. Итак, как сварить чугун?

Это безумное количество, учитывая, что любой материал с содержанием углерода выше 0,30% уже считается «высокоуглеродистым» и склонен к растрескиванию, если не соблюдать надлежащие процедуры. Итак, как сварить чугун?

Ремонт треснувшего блока цилиндров — гораздо более дешевая альтернатива, чем его замена.

Большая часть сварки чугуна выполняется для ремонта трещин. Рекомендуется найти концы трещины и просверлить небольшое отверстие, чтобы предотвратить дальнейшее распространение трещины.Также важно зашлифовать трещину. Если материал толстый, а на поверхности есть волосяная трещина, мы не сможем сваривать и проникать, чтобы добраться до дна трещины. Поэтому нам нужно открыть трещину и создать канавку. Справочник по процедурам дуговой сварки рекомендует зазор 1/8″ и площадку 1/16″ для ремонта трещин, проходящих через толстые чугунные детали.

Важно открыть трещину, чтобы обеспечить адекватное проникновение. Сварите только один дюйм за раз, затем дайте остыть.

Поскольку чугун имеет очень высокое содержание углерода, нам необходимо очень медленно охлаждать его после сварки или сваривать таким образом, чтобы он оставался достаточно холодным. Все, что выше 1450F, нежелательно. Сварочная дуга намного горячее, поэтому мы должны быть уверены, что температура не будет слишком высокой слишком долго. Мы делаем это, сваривая короткие отрезки за один раз. Рекомендуется сварной шов длиной в дюйм. Затем подождите и дайте ему остыть, прежде чем приваривать следующий сегмент.

Если у вас есть возможность предварительно нагреть деталь, сделайте это.Нагрейте всю отливку как минимум до 500F. Вам следует стремиться к диапазону 500–1200F. Как упоминалось выше, мы хотим сваривать с шагом в один дюйм. Также полезно проковать сварной шов, поскольку это предотвращает накопление остаточных напряжений, которые могут вызвать растрескивание. Это делается путем введения сжимающих напряжений путем создания углубления на сварном шве.

Имейте в виду, что даже после успешного ремонта вы все равно можете увидеть небольшие трещины рядом со сварным швом. Это нормально, проблема только в том, что деталь должна быть водонепроницаемой.В этом случае вы можете загерметизировать его с помощью герметика. Не пытайтесь делать небольшие сварные швы над этими трещинами.

Это нормально, проблема только в том, что деталь должна быть водонепроницаемой.В этом случае вы можете загерметизировать его с помощью герметика. Не пытайтесь делать небольшие сварные швы над этими трещинами.

Выбор электрода — еще один ключевой аспект сварки чугуна. Для однопроходной сварки используйте стержневой электрод с содержанием никеля 99%. Для сварки в несколько проходов выберите сварку с содержанием никеля около 55%.

Подведем итог, как правильно ремонтировать чугун сваркой:

- Просверлите небольшое отверстие на обоих концах трещины, чтобы предотвратить дальнейшее растрескивание

- При необходимости вышлифуйте канавку в месте трещины, чтобы гарантировать, что исходная трещина не окажется ниже валика сварного шва.

- Предварительно нагрейте (если возможно) всю отливку как минимум до 500F и не более 1200F.

- Используйте стержневой электрод с содержанием никеля 55 % для сварки в несколько проходов и с содержанием никеля 99 % для сварки в один проход.

- Сделайте небольшие сварные швы (длиной не более одного дюйма), чтобы предотвратить слишком длительное воздействие температуры выше 1450F на отливку.

- Проковка сварного шва для предотвращения остаточных напряжений

- Не пытайтесь заваривать небольшие трещины, которые могут появиться рядом со сварным швом, при необходимости используйте герметик для получения водонепроницаемой отливки.

- Медленное охлаждение отливки – это можно сделать, накрыв отливку охлаждающим одеялом или, по крайней мере, поместив отливку в максимально теплую среду (например, в гараж, когда на улице холодно).

Вы когда-нибудь чинили трещину на чугуне? Как прошло?

Ссылка: Руководство по дуговой сварке, 14-е издание

Лучший сервис по ремонту чугуна рядом со мной — AMP Welding & Fabrication

Сварка чугуна требует специальной процедуры.Это сложная задача, и здесь не может быть двух мнений. Чугун, в отличие от большинства других сталей, имеет гораздо большее содержание углерода — от 2 до 4 процентов. Это приводит к тому, что большая часть чугуна становится хрупкой, что затрудняет сварку. Если следовать следующей процедуре, чугун можно сваривать относительно легко:

Это приводит к тому, что большая часть чугуна становится хрупкой, что затрудняет сварку. Если следовать следующей процедуре, чугун можно сваривать относительно легко:

Используйте либо охлаждение, либо нагрев при сварке чугуна, так как важно, чтобы температура чугуна не превышала диапазон от 150 до 500 градусов по Фаренгейту. Широко предпочтителен предварительный нагрев, но бывают случаи, когда также выполняется охлаждение.Но придерживайтесь либо охлаждения, либо нагревания и не пытайтесь менять в середине сварного шва.

Хотя предварительного нагрева чугунной детали должно быть достаточно, предпочтительнее медленно и равномерно нагревать всю отливку в диапазоне от 500 до 1200 градусов по Фаренгейту. Будьте очень осторожны при нагреве в пределах указанного диапазона, так как перегрев может привести к растрескиванию железа. Отливка должна нагреться до такой степени, чтобы вы могли спокойно прикоснуться к ней голой рукой. При необходимости делайте короткие сварные швы с перерывами, чтобы избежать перегрева.

Возникновение мелких трещин при сварке чугуна, неизбежно. Вы можете нанести немного герметика для предотвращения утечек. Если есть серьезные трещины, вы должны исправить с шипами. Обучение – это сложный процесс, требующий большого количества навыков. Первый шаг – просверлить и нарезать отверстия на скошенной поверхности. Следующим шагом является установка стальных шпилек, которые должны выступать на 5-6 мм над поверхностью, а затем шпильки должны быть приварены, чтобы оставаться на месте.

Сварка с предварительным подогревом может быть легко выполнена, особенно для небольших и управляемых объектов.При сварке чугуна без предварительного нагрева крайне важно, чтобы оператор хорошо контролировал сварочную горелку и делал сварные швы как можно меньше.

Сварка чугуна дуговой сваркой требует другой процедуры. На самом деле, людей, умеющих сваривать чугун дуговой сваркой, немного, а потребность в таких специалистах велика.

Возможно, вам придется либо купить, либо нанять сварочный аппарат SMAW (дуговая сварка защищенным металлом или штучный электрод) в зависимости от того, как часто вы выполняете сварку чугуна с помощью дуговой сварки. Подключите сварочный аппарат к розетке 220 В, а затем подключите шнур заземления и шнур держателя электрода к сварочному аппарату. Обратите внимание, что для сварки чугуна вам понадобится специальный электрод. Вы можете купить штучный электрод 770 для сварки чугуна.

Подключите сварочный аппарат к розетке 220 В, а затем подключите шнур заземления и шнур держателя электрода к сварочному аппарату. Обратите внимание, что для сварки чугуна вам понадобится специальный электрод. Вы можете купить штучный электрод 770 для сварки чугуна.

Прежде всего, очистите поверхность, подлежащую сварке, проволочной щеткой. Закрепите шнур заземляющего зажима от сварочного аппарата на привариваемом чугунном элементе. После этого поместите электрод в электрододержатель сварочного аппарата и расположите электрод рядом с тем местом, где должен начинаться сварной шов.

Продолжайте постукивать электродом по чугунному утюгу, пока не появится дуга, и начните раскачивать стержень электрода из стороны в сторону. Возьмите за правило держать дугу на небольшом расстоянии от свариваемого куска стали. Подождите несколько минут, пока шов постепенно не остынет. Используйте сварочный молоток, чтобы сколоть шлак с верхней части сварного шва.

Алекс — SEO-копирайтер Welder. Сварочное оборудование, дизельные генераторы, плазменный резак. Он написал много статей, таких как «Плазменный резак», «Сварочные аппараты», «ВИГ-сварка».

Сварочное оборудование, дизельные генераторы, плазменный резак. Он написал много статей, таких как «Плазменный резак», «Сварочные аппараты», «ВИГ-сварка».

Использование меди для сварки чугуна — Газовый двигатель Magazine

Главная  /  Газовые двигатели  /  Использование меди для сварки чугунаПо персоналу

Прочитав о различных методах сварки чугуна, я подумал, что вы могли бы использовать еще один, который сработал для меня и других.У большинства реставраторов старого железа есть необходимые инструменты для выполнения этой операции.

Мой дорогой покойный друг Перри Мэтью из Хелены, штат Монтана, показал мне этот трюк.

Трещина, которую мы устранили, располагалась вдоль нижней части водяной рубашки на автомобиле Ford модели «T» 1926 года выпуска, которым я владею. Мы исполняли ее более 20 лет назад, и она не просочилась ни капли.

Небольшие отверстия диаметром 1/8 дюйма были просверлены на концах трещины. Эта трещина была более 10 дюймов в длину. Затем с помощью ротационного напильника трещина была V-образной, но не до конца.

Используя ацетиленовую горелку с маленьким наконечником, он нагревал трещину и в то же время протирал трещину куском небольшой медной трубки. Было видно, что трещина приобретает медный цвет. Было использовано очень мало тепла, ровно столько, чтобы на V-образных сторонах трещины появился медный оттенок.

Затем он взял немного припоя и нагрел вдоль трещины ровно столько, чтобы расплавить припой. После проверки работы на герметичность припой был подпилен по контуру блока. Мы нанесли краску, и трещину трудно найти.

Мы нанесли краску, и трещину трудно найти.

Держу антифриз в «Т» круглый год без потери охлаждающей жидкости.

Я понятия не имею о химии между медью и чугуном. Все, что я знаю, это работает.

Опубликовано 1 декабря 1995 г.

РОДСТВЕННЫЕ СТАТЬИ

Компания по производству двигателей и шкивов Браунуолл.возникла во времена расцвета одноцилиндровых газовых двигателей и стала преемницей Parker Manufacturing Co.

. Ознакомьтесь с рассказом одного человека о его воспоминаниях о газовом двигателе Jaeger из его детства, который десятилетия спустя вновь был обнаружен в подвале его двоюродного брата.

Взгляните на эти фотографии с 31-й ежегодной выставки Prairie Homestead Power Show & Market 2021 с двигателями от Monitor, John Deere и других производителей!

Copyright 2022, Все права защищены | Огден Публикации, Инк.

МЕТОД СВАРКИ ЧУГУНА – Металлургическая экспертиза

Чтобы свести к минимуму нагрев детали, для первых проходов, которые находятся в контакте с чугуном, следует использовать электрод наименьшего возможного диаметра; Лучше всего для этой цели подходят электроды диаметром 3/32 дюйма (2,5 мм). Точно так же вы должны выбрать минимально возможную настройку тока, которая обеспечит хорошее смачивание и идеальную адгезию. Адгезия часто усиливается при использовании переменного тока. Избегайте перекручивания электрода при сварке; направлять дугу в металл сварного шва, чтобы свести к минимуму разжижение; и сделайте бусины минимум от 3/4 до 2 дюймов (от 20 до 50 мм) в длину.Бусины должны быть зачищены круглым нагретым инструментом, пока они еще достаточно горячие: более 1000°F (540°C).

Адгезия часто усиливается при использовании переменного тока. Избегайте перекручивания электрода при сварке; направлять дугу в металл сварного шва, чтобы свести к минимуму разжижение; и сделайте бусины минимум от 3/4 до 2 дюймов (от 20 до 50 мм) в длину.Бусины должны быть зачищены круглым нагретым инструментом, пока они еще достаточно горячие: более 1000°F (540°C).

Целью упрочнения является деформация борта за счет сил сжатия, чтобы уменьшить влияние усадочных напряжений, возникающих во время охлаждения. Не используйте заостренный инструмент, такой как молоток для удаления шлака, потому что любые отверстия, которые он может оставить, могут стать источником трещин.

Если наплавленный металл содержит поры, это означает, что основной металл загрязнен или пропитан песком.Затем вы должны удалить валик холодным долотом, а затем запечатать эту часть детали электродом со стальным сердечником, предназначенным для чугуна (Sodel 352), прежде чем продолжить сварку.

Дуга должна зажигаться внутри канавки, чтобы предотвратить образование хрупкого пятна на изделии. Чтобы свести к минимуму эффект локального перегрева, последовательные валики должны располагаться на расстоянии друг от друга по всей площади канавки, стараясь всегда укладывать валики в одном и том же направлении, следя за тем, чтобы валики не были выровнены, чтобы они не создавали разрыва. плоскости, и убедившись, что заполнить каждый кратер.

Чтобы свести к минимуму эффект локального перегрева, последовательные валики должны располагаться на расстоянии друг от друга по всей площади канавки, стараясь всегда укладывать валики в одном и том же направлении, следя за тем, чтобы валики не были выровнены, чтобы они не создавали разрыва. плоскости, и убедившись, что заполнить каждый кратер.

Иногда предпочтительнее, особенно при работе с толстыми деталями, смазать поверхности канавки никелевым электродом (Sodel NI99, Sodel 355) перед окончательной заливкой ферроникелевым электродом (Sodel NI60, Sodel 35, Sodel CU89). Таким образом, металл, осажденный в масле, будет поглощать часть напряжений, легко деформируясь, что снижает риск растрескивания.

Использование электродов никелевого типа (Sodel NI99, Sodel 355) не рекомендуется, когда требуется более трех слоев, поскольку отложения с очень высоким содержанием никеля подвержены горячему растрескиванию.Заливку лучше выполнять электродом ферроникелевого типа (Sodel NI60, Sodel 35, Sodel CU89) или чередовать электроды никелевого и ферроникелевого типа.

Сварку всегда следует выполнять, начиная с наиболее ограниченных участков и продвигаясь к менее защищенным. Следующая диаграмма иллюстрирует этот принцип.

При замене части детали стальной пластиной лучше всего сделать отверстие в центре пластины, разрезать ее на четыре сегмента, затем соединить четыре части с деталью перед сваркой их вместе, как показано на рисунке. на диаграмме.Также важно свести к минимуму нагрев, используя метод, описанный в начале этого раздела. Отверстия предотвращают распространение трещин; они заполняются, когда остальная часть сварки завершена.

Если толщина детали требует выполнения нескольких проходов внахлест, это необходимо сделать с самого начала, продвигаясь по всей толщине канавки, чтобы обеспечить максимально возможный зазор во время сварки (см. схему ниже).

При использовании метода горячей сварки длина валика может варьироваться от 3 до 5 дюймов (от 75 до 125 мм).В остальном этот метод сварки такой же, за исключением того, что охлаждение должно быть как можно более медленным и никогда не должно превышать 30-55°F (15-30°C) в час. Для достижения такой скорости охлаждения можно использовать изолирующие одеяла.

Для достижения такой скорости охлаждения можно использовать изолирующие одеяла.

При горячей сварке можно использовать кислородно-ацетиленовый стержень для наплавки серого чугуна (Sodel 65FC). Таким образом, наплавленный металл будет иметь металлургическую структуру и цвет, близкие к цвету детали.

Однако необходимо выбирать высокие температуры предварительного нагрева от 1000 до 1200°F (от 540 до 650°C), использовать более широкие углы паза (до 120°) и хорошо закруглять края и основание соединения.

Температура между проходами не должна опускаться ниже 600°F (315°C), и необходимо следить за тем, чтобы изделие не перегревалось выше 1250°F (675°C).

Используемое пламя должно быть нейтральным или слегка восстановительным.

Сначала сформируйте сварочную ванну толщиной 1 дюйм (25 мм) в основании канавки, удерживая внутреннее пламя горелки на расстоянии 1/8–1/4 дюйма (3–6 мм) от поверхности. Затем постепенно перемещайте пламя от одной поверхности к другой, пока они не расплавятся в сварочной ванне. Затем направьте пламя на стержень, чтобы добавить присадочный металл в сварочную ванну.Толщина каждого прохода не должна превышать 3/8 дюйма (10 мм).

Затем направьте пламя на стержень, чтобы добавить присадочный металл в сварочную ванну.Толщина каждого прохода не должна превышать 3/8 дюйма (10 мм).

Очистка шлака

Шлак на отложениях можно удалить ручным инструментом и щеткой из нержавеющей стали. При выполнении многопроходных сварных швов все следы шлака должны быть удалены из шва перед переходом по валику.

Догрев

Послесварочный отжиг можно проводить до:

- повысить пластичность околошовной зоны;

- повысить обрабатываемость наплавки и околошовной зоны;

- для снятия остаточных напряжений

Температура, время при температуре, скорость нагрева и охлаждения варьируются в зависимости от типа чугуна и содержания в нем сплава.Производитель лучше всего подходит для выбора цикла нагрева. Как правило, для нелегированного серого чугуна отжиг при 900°F (500°C) с последующим охлаждением на воздухе снижает остаточные напряжения на 30%, а отжиг при 1100°F (600°C) снижает их на 50%. Чтобы устранить их практически полностью, необходимо:

Чтобы устранить их практически полностью, необходимо:

- поднять температуру до 1650°F (900°C) ;

- выдержать деталь при этой температуре в течение 60 минут на каждый дюйм (25 мм) толщины;

- затем охлаждение на воздухе

Для ковкого чугуна цикл, придающий изделию максимальную пластичность, состоит из:

- нагревание до 1650–1750°F (900–950°C) в течение одного часа плюс один час на каждый дюйм (25 мм) толщины;

- охлаждение в печи до 1275°F (890°C)

- выдержка при этой температуре в течение пяти часов плюс один час для каждого дюйма (25 мм) толщины;

- охлаждение в печи до 650°F (345°C) со скоростью 100°F (55°C) в час;

- охлаждение на воздухе

ПРАКТИЧЕСКИЕ СОВЕТЫ ПО СВАРКЕ ЧУГУНА

1- Чтобы очистить чугун от жира или других загрязнений, равномерно нагрейте детали до температуры от 700 до 1000°F (370–540°C) до тех пор, пока не прекратится испарение (около одного часа). См. раздел Подготовка поверхности и швов.

См. раздел Подготовка поверхности и швов.

2- Если перед сваркой на детали есть трещины, остановите их распространение, проделав отверстия по линии их расширения примерно на 3/8 дюйма от их видимых концов.

3- Чтобы свести к минимуму риск растрескивания во время сварки, используйте заготовки в форме буквы «U» и закруглите края.

4- Чтобы обнаружить наличие закаленной зоны, используйте сверло, чтобы проверить, может ли сверло проникнуть в деталь.

5- Если в соединении имеется твердый слой (зона закалки), удалите его перед сваркой

6- Перед сваркой удалите все видимые следы шлифовки с помощью стамески или напильника.

7- Для повышения механической прочности соединения вставьте шпильки в поверхность паза.

8- Чугун можно сваривать без предварительного нагрева – см. раздел «Подогрев»

.9- Использование переменного тока для сварки чугуна дает очень хорошую адгезию.

10- Чтобы ограничить тепловложение, сделайте шарики длиной около 1 дюйма (25 мм) и уложите их один за другим в случайном и прерывистом процессе.