3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной. Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве. Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя.

Задачи коллектора определяются его типом:

— впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

— выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

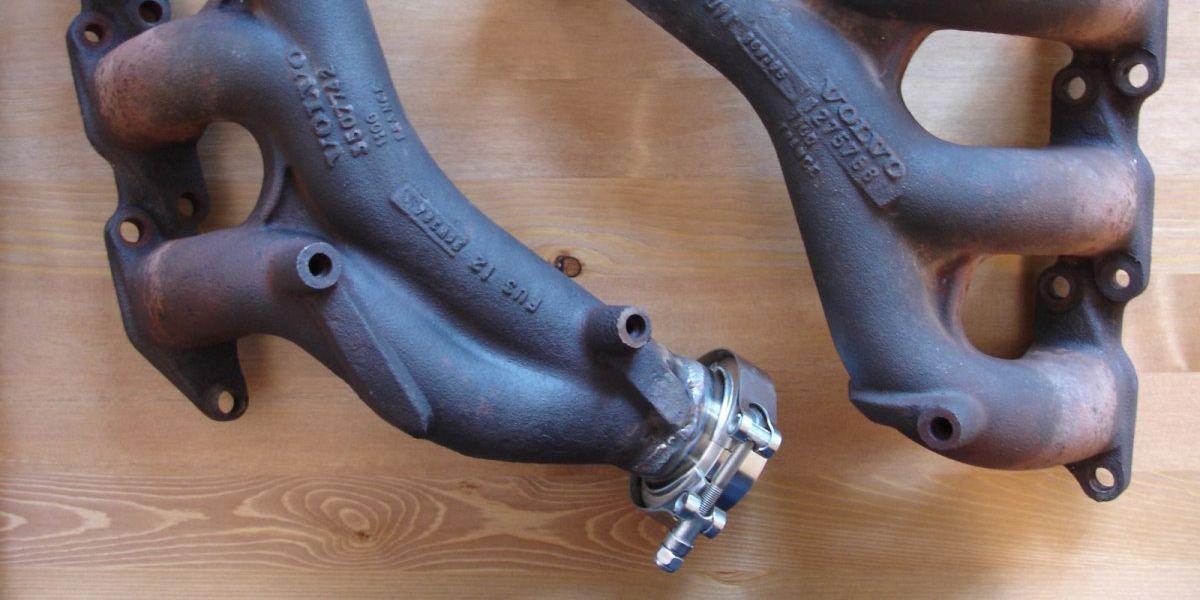

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

После поступления в двигатель топлива, клапаны закрываются. Происходит поджигание смеси свечей зажигания. Поршень смещается вниз благодаря получившейся взрывной силе. В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое. Катализатор поджигает смесь из трубы. Горючие частички отправляются или в трубоотвод, или сразу в глушитель. Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы. Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

В сути проблемы и ее возможных причинах разобрались. Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый: емкость, в которую можно слить жидкость для охлаждения; ручной/гидравлический/пневматический или любой другой домкрат; комплект ключей рожкового, накидного и торцового типов; трещотка-ключ + набор насадок к нему + удлинитель; плоская отвертка и крестовинка. Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

1. Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

2. Выключаем аккумулятор.

3. Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

4. В зависимости от наличия карбюратора, может потребоваться снятие ресивера инжектора. Вторая деталь к демонтажу – воздушный фильтр.

5. Берем подходящий ключ и занимаемся выкруткой гаек/болтов в точках крепления коллектора к головкам блока цилиндров. Если речь идет о восьми клапанных двигателях, придется сначала снять впускной коллектор, потом только выпускной, ибо в таких системах крепления относятся к обоим типам детали.

6. Занимаемся чисткой плоскости головок блоков цилиндров от остатков предыдущей прокладки. При существенных засорениях, можно воспользоваться наждачкой или напильником.

7. Иногда приходится восстанавливать резьбу или устанавливать новые шпильки, что будут крепить коллектор.

8. Ставим новые прокладки.

9. Делаем установку нового впускного коллектора. Если это восьмиклапанный мотор, то параллельно устанавливаем и впускной коллектор, что снимали до этого.

10. Закручиваем болты с гайками на ГБЦ.

11. Соединяем коллектор с трубами системы выпуска и ставим новую прокладку. Гайки с болтами закручиваем не до конца.

12. Проверяем верность установки деталей и сопровождающих прокладок и затягиваем болты с гайками.

13. Фильтруем радиатор и заливаем в него новую жидкость для охлаждения.

14. Подключаем аккумулятор.

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

Перед началом работы требуется определиться из какого материала изготовлен выпускной коллектор. Здесь 2 варианта – чугун или путем сварки труб из стальных сплавов с примесями для предотвращения коррозийных процессов. Чугунные детали более распространённые в рамках РФ, потому основной объем дальнейших пояснений будет именно о них.

Способы сварки при работе с чугуном:

— Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

— Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

— Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Классификация типов сварки

Если мы говорим о работе в домашних условиях, то единственный приемлемый вариант – холодная сварка инвертором. Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Какие электроды использовать:

— ОЗЧ 2 или 6. Электроды в основе которых медный стержень с обмазкой из порошкового железа;

— железо + никель. Хорошая электродная связка для чугуна. Заходит для сварки при постоянном токе;

— железо + никель + медь. Получаемые швы могут противостоять коррозийным атакам, и способны без последствий контактировать со средами агрессивного характера + горячими газами.

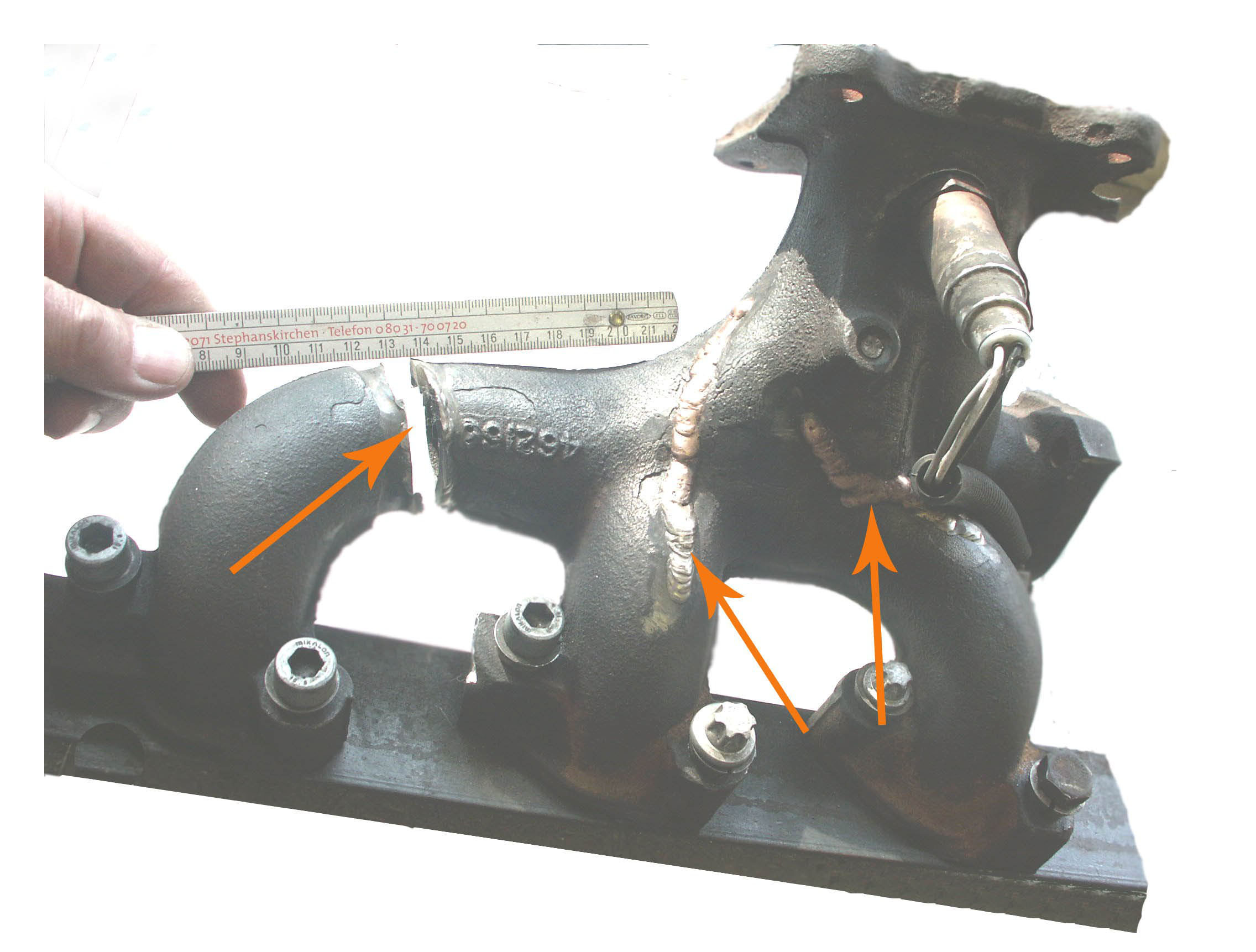

При выявлении трещины в выпускном коллекторе, не советуется ожидать пока та приведет к срыву патрубка. Советуется как можно скорее снять деталь с двигателя и произвести ее ремонт. Для чугунных коллекторов при сварке требуется увеличение углерода – от 3% до 7%.

Если используется горячая сварка, деталь необходимо предварительно разогревать. Температура поддерживается на одном уровне (плюс/минус 10%) на протяжении всего процесса сварки. Учитывайте физические свойства чугуна – металл очень быстро остывает.

Из-за повышенной текучести чугуна, вдоль трещины можно либо просверлить отверстия, либо воспользоваться прокладками из графита, подложив их под место сваривания также вдоль будущего шва. Порообразование во время выгорания углерода может исказить конечный результат работы, в том числе, а потому, в процессе работы будьте предельно внимательны.

3) Особенности сварки выпускного коллектора из нержавейки

Тут уже свои особенности. В зависимости от сплава, применимого в процессе сборки выпускного коллектора, могут меняться и способы сварки детали. У большинства элементов имеется примесь никеля, хрома и прочих цветных металлов, что усложняет процесс заделывания трещин и прогаров.

Обратите внимание: во избежание выгорания добавок в сплавах нержавейки, настоятельно рекомендуется производить сварку деталей исключительно в среде защитных газов.

Вторичное последствие – деформация детали из-за температурного режима сварки. При полном соблюдении технологии, обрабатывать фланец не потребуется.

Популярные типы сварки для нержавейки: инвертор общего типа (TIG, AC) + инертная среда + электроды из вольфрама; ручной тип сваривания с использованием электродов со специализированным типом покрытия; проволока из нержавейки + среда инертного газа + полуавтоматическая сварка.

Если речь о гаражном ремонте выпускного коллектора из нержавейки, оптимальным решением станет наложение сварочных швов электродами, имеющими ММА покрытие. Можно выбрать электрод на основе титана с рутиловым покрытием.

Менее привлекательные варианты, но тоже рабочие – это опять-таки электроды из двуоксиного титана с покрытием из кальция/карбоната магния. Толщина электрода идет по ГОСТу 10052.

Одна из вариации варки чугунного коллектора сварочным аппаратом:

youtube.com/embed/OF2mO3Iesms» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

4) Можно ли сварить выпускной коллектор холодной сваркой?

Хотя прямого отношения к металлическому завариванию швов холодная сварка и не имеет, некоторые мастера ее все же используют на временной основе. Применять метод советуется лишь тем личностям, кто знаком с технологией исполнения.

Когда рационально использовать холодную сварку:

— если при сварке традиционным методом деталь деформируется;

— геометрия вашего коллектора имеет сложный вид, а трещина пошла в самом неудобном месте, куда электродом не подползти;

— шов располагается на границе разных металлов.

Для сварки коллектора из нержавейки холодную сварку в виде клея еще можно использовать, но, если деталь из чугуна – вы только зря потратите время. На сколько хватит шва? Километров 500 от силы, но в 80% случаев сварка отлетает уже спустя 50-100 тысяч метров, так как на сдвиг и кручение шов не работает, к слову, совсем.

Подводя итоги, отметим, что наиболее рациональная сварка выпускных коллекторов – инвертор со специализированными электродами для чугуна, и сваривание ММА электродами для нержавейки. Без опыта в сварке будьте готовы к массе косяков и срывов швов. Если желаете сэкономить нервы, лучше обратиться в СТО или замените коллектор вовсе. Удачи на дорогах!

Услуга сварки чугунов в Иркутске

Сварочный участок ООО «Сварочная техника» выполняет работы по сварке металлоконструкций, наплавке, напылению, ремонтной сварке изделий из сталей, чугунов, алюминиевых сплавов, корозионно-стойких сталей, титановых и медных сплавов. На участке работают высококвалифицированные специалисты сварщики, имеющие допуски к сварке ответственных конструкций. Сварка чугуна на нашем сварочном участке ведется с применением специальной технологии холодной сварки электродами на никелевой и железно-никелевой основе. Расценки за сварочные работы: оплата за выполненные работы осуществляется в соответствии действующим прайс-листом за наличный и безналичный расчёт. Сейчас вы знаете где можно в Иркутске качественно зварить чугун. Ниже мы привели фото наших сотрудников за работой и фото деталей из чугуна поступающих к нам в ремонт.

Сейчас вы знаете где можно в Иркутске качественно зварить чугун. Ниже мы привели фото наших сотрудников за работой и фото деталей из чугуна поступающих к нам в ремонт.

|

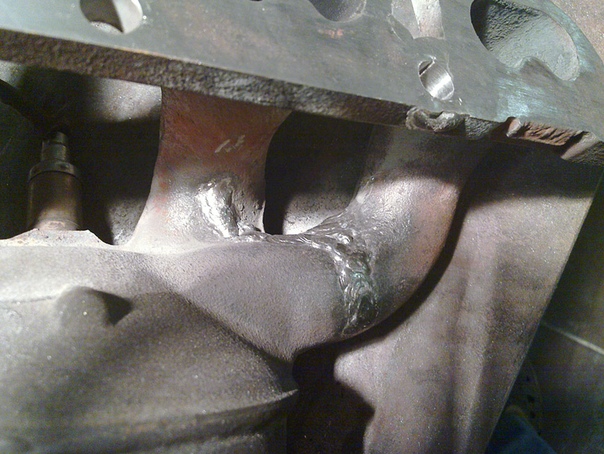

Сварка чугунного коллектора |

Сварка резъбы гидрораспределителя из чугуна |

|

Сварка кронштейна из чугуна |

Сварка фланца чугунного коллектора |

|

Сварка чугунной крышки редуктора |

Сварка чугунного корпуса электродвигателя |

|

Сварка корпуса чугунного редуктора |

Холодная сварка чугунного корпуса насоса |

|

Холодная сварка чугунной крышки |

Сварка чугунного коллектора BMW |

|

Заварка трещины в крышке чугунного редуктора |

Сварка плиты из чугуна с усилением |

|

Сварка чугунного коллектора двигателя МАЗ |

Сварка чугунного кронштейна |

|

Сварка корпуса редуктора из чугуна |

Ремонтная сварка корпуса станка |

|

Заварка дырки на чугунном блоке циллиндров |

Заварка трещин на корпусе редуктора из чугуна |

Сварка чугуна бывает необходимой при изготовлении конструкций, соединении деталей, во время проведения ремонтных мероприятий. Для успешной сварки чугуна непременно потребуется соответствующее оборудование, материалы и опытные профессионалы, поскольку сварочные работы по чугуну требуют строгого соблюдения правил их проведения. Такое оборудование, материалы и специалисты есть в «Сварочной технике». Сварка чугуна, в зависимости от химсостава, размеров детали и вида сварного соединения, выполняется или с подогревом (горячий или полугорячий способ) или без подогрева (холодный способ). Подогрев помогает обеспечить нужную структуру сварного соединения, поскольку оно склонно к повышению хрупкости, которая в принципе присуща материалу из-за содержания в нём углерода. Горячий способ применяется в промышленных условиях и имеет ограниченное применение. Полугорячий способ распространён больше. При нём происходит местный подогрев деталей с помощью пламени газовой горелки. Важно обеспечение замедленного охлаждения деталей, позволяющее снизить так называемое «охрупчивание» в зоне сварного шва. При широко применяемой в последнее время холодной сварке, чугунные детали не нагреваются предварительно.

Для успешной сварки чугуна непременно потребуется соответствующее оборудование, материалы и опытные профессионалы, поскольку сварочные работы по чугуну требуют строгого соблюдения правил их проведения. Такое оборудование, материалы и специалисты есть в «Сварочной технике». Сварка чугуна, в зависимости от химсостава, размеров детали и вида сварного соединения, выполняется или с подогревом (горячий или полугорячий способ) или без подогрева (холодный способ). Подогрев помогает обеспечить нужную структуру сварного соединения, поскольку оно склонно к повышению хрупкости, которая в принципе присуща материалу из-за содержания в нём углерода. Горячий способ применяется в промышленных условиях и имеет ограниченное применение. Полугорячий способ распространён больше. При нём происходит местный подогрев деталей с помощью пламени газовой горелки. Важно обеспечение замедленного охлаждения деталей, позволяющее снизить так называемое «охрупчивание» в зоне сварного шва. При широко применяемой в последнее время холодной сварке, чугунные детали не нагреваются предварительно. Выполняя сварку этим способом, важно не допустить перегрева материала, работа ведётся с перерывами, и на разных её этапах должны применяться соответствующие электроды, как правило на никелевой основе. Вопрос выбора сварочных электродов в процессе работ по чугуну считается одним из ключевых, ему уделяется особое внимание. Широкая гамма электродов для сварки чугуна различных производителей имеется в продаже в компании «Сварочная техника». Технологии сварки чугуна хорошо отработаны и с успехом применяются мастерами своего дела.

Выполняя сварку этим способом, важно не допустить перегрева материала, работа ведётся с перерывами, и на разных её этапах должны применяться соответствующие электроды, как правило на никелевой основе. Вопрос выбора сварочных электродов в процессе работ по чугуну считается одним из ключевых, ему уделяется особое внимание. Широкая гамма электродов для сварки чугуна различных производителей имеется в продаже в компании «Сварочная техника». Технологии сварки чугуна хорошо отработаны и с успехом применяются мастерами своего дела.

Связаться

Сварка выпускного коллектора из чугуна

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Сварка выпускных коллекторов своими руками

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Вместо заключения

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Сварка выпускного чугунного коллектора своими руками в гараже

Аналогичный коллектор предназначен для вывода выхлопных газов из двигателя внутреннего сгорания (ДВС) и является одной из важных систем в любом автомобиле. Во время работы ДВС он подвергается не только высоким температурным нагрузкам, но и вибрации, поэтому образуются трещины. Сварка выпускных коллекторов — дело сложное, здесь требуется опытный исполнитель, умеющий работать с чугуном.

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали.

Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе. - Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку. Избыточное парообразование ухудшает качество шва. После окончания сварки продолжается подогрев детали, чтобы чугун остывал медленно и на поверхности шва не смог образоваться слой белого налёта, который обработать невозможно.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом;

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем;

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.

Самостоятельный ремонт

Выпускной коллектор из чугуна можно отремонтировать при помощи сварки в собственном гараже, если у вас имеются навыки аналогичной обработки этого металла и необходимое оборудование. Предварительно края трещин сверлят, отступая от 3-5 мм, кромки разделывают на всю глубину, только опытные исполнители советуют при этом не использовать болгарку.

После подготовки приступают к сварке, используя аргонодуговое оборудование, или наплавляют металл газопорошковым методом. После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

На ремонт коллектора из чугуна или нержавеющей стали у опытного исполнителя уходит не менее 2— 5 часов, что зависит от характера неисправности и условий выполнения работ. Например, сварка электродами или газовый вариант, входит в этот период времени, а методика порошковой наплавки требует несколько дней, потому что коллектор будет остывать не менее суток.

Прежде чем приступать к ремонту треснувшего выпускного коллектора, нужно реально оценить свои силы, учтите, что малейшее отклонение от методики сварочных работ, нарушение техники безопасности и желание быстрее закончить работу приведут к негативным последствиям. Переделать сварку горе-мастера не сможет и профессионал, т. к. были допущены серьёзные ошибки — такое изделие легче отправить на свалку, а взамен приобрести новый из магазина.

3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной.

Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый:

- емкость, в которую можно слить жидкость для охлаждения;

- ручной/гидравлический/пневматический или любой другой домкрат;

- комплект ключей рожкового, накидного и торцового типов;

- трещотка-ключ + набор насадок к нему + удлинитель;

- плоская отвертка и крестовинка.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

- Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

- Выключаем аккумулятор.

- Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

- Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

- Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

- Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Такое подход позволяет избежать коробления материала выпускного коллектора.

Сварка выпускного коллектора из чугуна: причины дефектов и ремонт в домашних условиях

Аналогичный коллектор предназначен для вывода выхлопных газов из двигателя внутреннего сгорания (ДВС) и является одной из важных систем в любом автомобиле. Во время работы ДВС он подвергается не только высоким температурным нагрузкам, но и вибрации, поэтому образуются трещины. Сварка выпускных коллекторов — дело сложное, здесь требуется опытный исполнитель, умеющий работать с чугуном.

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру,

- смеси агрессивного характера,

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали. Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

- Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы.

Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела. - Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Описанные выше повреждения происходят и от воздействия агрессивных веществ, рассыпаемых на улицах городов для борьбы с гололедицей, например, в виде соли.

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа,

- железно никелевые электроды для выполнения сварки на постоянном токе,

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

М.А. Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы: с 2000 года: «При выборе необходимого электрода учитывается толщина детали, общий вес и условия эксплуатации, правильность подбора — это залог прочного соединения».

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку. Избыточное парообразование ухудшает качество шва. После окончания сварки продолжается подогрев детали, чтобы чугун остывал медленно и на поверхности шва не смог образоваться слой белого налёта, который обработать невозможно.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Газовая

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

Аргоном

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом,

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем,

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.

Самостоятельный ремонт

Выпускной коллектор из чугуна можно отремонтировать при помощи сварки в собственном гараже, если у вас имеются навыки аналогичной обработки этого металла и необходимое оборудование. Предварительно края трещин сверлят, отступая от 3-5 мм, кромки разделывают на всю глубину, только опытные исполнители советуют при этом не использовать болгарку.

После подготовки приступают к сварке, используя аргонодуговое оборудование, или наплавляют металл газопорошковым методом. После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

На ремонт коллектора из чугуна или нержавеющей стали у опытного исполнителя уходит не менее 2— 5 часов, что зависит от характера неисправности и условий выполнения работ. Например, сварка электродами или газовый вариант, входит в этот период времени, а методика порошковой наплавки требует несколько дней, потому что коллектор будет остывать не менее суток.

Выводы

Прежде чем приступать к ремонту треснувшего выпускного коллектора, нужно реально оценить свои силы, учтите, что малейшее отклонение от методики сварочных работ, нарушение техники безопасности и желание быстрее закончить работу приведут к негативным последствиям. Переделать сварку горе-мастера не сможет и профессионал, т. к. были допущены серьёзные ошибки — такое изделие легче отправить на свалку, а взамен приобрести новый из магазина.

Сварка чугуна, ремонт деталей из чугуна в СПб

Наша специалисты могут качественно и в сжатые сроки устранить дефекты в практически любых чугунных изделиях. Наиболее часто нами встречающиеся следующие операции по сварке чугуна:

- сварка чугунного блока цилиндров двигателя двигателя;

- сварка чугунной головки блока цилиндров двигателя;

- сварка чугунного корпуса коробки передач, раздаточной коробки, коробки отбора мощности;

- сварка выпускного коллектора;

- сварка корпуса турбокомпрессора;

- сварка корпуса водяного, масляного, гидравлического, воздушного насоса;

- сварка корпуса редуктора;

- сварка чугунной ступицы;

- сварка чулка моста;

- сварка корпуса турбокомпрессора;

- сварка корпуса отопительного котла;

- сварка слесарных тисков, струбцин

Сварка чугуна в Петербурге: +7 (905) 209 34 10

Методы сварки чугунаСварка чугуна используются при изготовлении цельносварных конструкций и при проведении ремонтных работ. В зависимости от условий эксплуатации и типа сварных соединений чугунных деталей к ним предъявляются различные требования по плотности (газо- и водонепроницаемость), прочности и обрабатываемости режущими инструментами. Данные требования обеспечить довольно сложно в связи с физико-химическими свойствами чугуна. Трудности, которыми характеризуется сварка чугуна, как правило, обусловлены низкой стойкостью металла сварного шва к образованию трещин и его плохой обработке на механических станках.

В зависимости от условий эксплуатации и типа сварных соединений чугунных деталей к ним предъявляются различные требования по плотности (газо- и водонепроницаемость), прочности и обрабатываемости режущими инструментами. Данные требования обеспечить довольно сложно в связи с физико-химическими свойствами чугуна. Трудности, которыми характеризуется сварка чугуна, как правило, обусловлены низкой стойкостью металла сварного шва к образованию трещин и его плохой обработке на механических станках.

Ремонт шпоночного паза в блоке Mercedes-Benz Actros

Разбитый шпоночный паз под ролика толкателя на блоке двигателя Mercedes-Benz Actros (рис. 1 и 2)

Наплавка разбитого места (рис 4)

Проточка шпоночного паза в блоке Mercedes-Benz Actros (рис 3)

Плохая стойкость основного металла и поверхности околошовного участка к образованию трещин характерна для чугуна, имеющего пониженный запас деформационной способности (пониженная пластичность и прочность).

Данные особенности чугуна связаны с нарушением его металлической основы вкраплениями графита и его склонностью к закалке и отбелке даже при малых скоростях охлаждения. Эти свойства чугуна определены высоким содержанием находящегося в нем углерода.

Чтобы соединить между собой чугунные детали, используют пайку, литейную, дуговую, термитную и газовую сварку, а также электрошлаковку, сварные работы осуществляются без подогрева (холодный способ), с местным или общим подогревом всей конструкции. При дуговой сварке чугуна применяют легированные, стальные, графитовые и угольные электроды, а также электроды из цветных металлов. Места под сварку подготавливают огневым способом или механическим путем.

Чтобы удержать расплавленный металл сварочной ванны (его называют жидкотекучим чугуном), используют специальные формовочные формы. Состав формовочной массы таков: 30% белой глины, 30% формовочной земли и 40% кварцевого песка, замешанного на жидком стекле.

Деталь, подготовленную к сварке, подвергают местному или общему подогреву до температуры 350-450 градусов. Для деталей повышенной сложности необходим нагрев до 550-600 градусов.

Для деталей повышенной сложности необходим нагрев до 550-600 градусов.

Сварка чугуна может выполняться на переменном или постоянном токе, его величину подбирают, исходя из расчета 50-90 А/1 мм диаметра электрода.

Технология сварки чугуна

Чугунными называют те сплавы железа, которые содержат более двух процентов углерода. От состава и структуры чугуна во многом зависят свойства сварных соединений и свариваемость. Чугуны различают по форме графита, которая содержится в сплаве. В маркировке указываются физические свойства чугуна. Например, индексом «СЧ» отмечается серый чугун, чьи механические свойства обусловлены наличием углерода, находящегося в несвязанном состоянии с углеродными кристаллами, имеющими пластинчатую форму. Как правило, эту разновидность чугуна используют при изготовлении конструкций. Индексом «ВЧ» маркируется чугун высокой прочности. В этом виде чугуна графит присутствует в шаровидной форме, формирующейся благодаря введению магния.

Сварка чугуна

Сварка чугуна

За счет длительного обжига чугуна графит обретает хлопьевидную форму, что дает ему возможность находиться в свободном состоянии. Благодаря этому пластичность основного материала увеличивается, поэтому такой чугун называется ковким – он обозначается индексом «КЧ». «БЧ» — это белый чугун, в котором углерод содержится в виде химического соединения под названием цементит. Цементит делает чугун более твердым, но хрупким, поэтому его использование в конструктивных целях ограничено.

Благодаря этому пластичность основного материала увеличивается, поэтому такой чугун называется ковким – он обозначается индексом «КЧ». «БЧ» — это белый чугун, в котором углерод содержится в виде химического соединения под названием цементит. Цементит делает чугун более твердым, но хрупким, поэтому его использование в конструктивных целях ограничено.

Технология, материалы и режимы сварки конструкций и чугуна зависят от вида чугуна и условий использования свариваемой конструкции. Сварка может выполняться холодным либо горячим способом. Сварка чугуна предполагает наличие определенных трудностей: так, это может быть хрупкость сварного соединения и образование трещин, которые возникают в связи с остаточными напряжениями и деформациями. Чтобы исключить эти явления, используют предварительный, а затем сопутствующий подогрев, который обеспечивает необходимую структуру сварного соединения.

Ход подготовки свариваемых поверхностей схож с ранее рассмотренными вариантами, в него входит очистка деталей, разделка кромок и пр. Чтобы расплавленный металл во время сварки не вытекал, работу лучше производить в нижнем положении с формовкой сварочной ванны. При сварке требуется быть предельно внимательным, так как появление на поверхности сварочной ванны тугоплавких окислов приводит к образованию непроваров.

Чтобы расплавленный металл во время сварки не вытекал, работу лучше производить в нижнем положении с формовкой сварочной ванны. При сварке требуется быть предельно внимательным, так как появление на поверхности сварочной ванны тугоплавких окислов приводит к образованию непроваров.

Сварка чугуна выполняется с помощью медно-железных, медно-никелевых, железно-никелевых, никелевых и стальных электродов.

Особенности сварки чугуна

Определенные затруднения при сварке чугуна связаны с большой склонностью к образованию мартенсита и ледебурита в сварочном шве, что существенно снижает его обрабатываемость и повышает возможность появления трещин.

Чтобы уменьшить опасность образования трещин при использовании электродов, которые дают наплавленный металл, чей состав отличается от чугуна, лучше производить сварку короткими участками, проковку и применять другие меры. При сварке с помощью чугунных электродов появляются дополнительные трудности, связанные с большой склонностью чугуна к образованию закалочных структур и низкой пластичностью шва. Также трещины в сварных швах образуются из-за линейной усадки чугуна. Величина и характер линейной усадки при условии быстрого охлаждения зависят от химического состава металла. Минимальная склонность к появлению трещин при одинаковых условиях сварки отмечается у наплавленного металла с большим содержанием углерода.

Также трещины в сварных швах образуются из-за линейной усадки чугуна. Величина и характер линейной усадки при условии быстрого охлаждения зависят от химического состава металла. Минимальная склонность к появлению трещин при одинаковых условиях сварки отмечается у наплавленного металла с большим содержанием углерода.

Ремонт чугунной проушины

Ремонт чугунной проушины

Величина линейной усадки – это важный критерий, позволяющий оценить склонность чугуна к образованию трещин. При этом определяющую роль при образовании трещин играет не величина доперлитной усадки, а сумма расширения при эвтектоидном и эвтектическом превращениях и доперлитной усадки, а также интенсивность хода усадки на каждом этапе.

Сварка различных видов чугунов происходит по-разному. Чугуны, имеющие грубую структуру с крупными включениями графита, большими ферритными зернами и фосфидной эвтектикой свариваются хуже остальных. Свариваемость чугуна улучшает легирование молибденом, титаном, никелем и некоторыми другими элементами. Плохо свариваются чугунные изделия, которые длительное время находились под воздействием высоких температур или водяного пара. При их ремонте необходимо принимать особые меры. Лучше других свариваются неокисленные серые чугуны с небольшими включениями графита, в которых содержится минимальное количество фосфора и серы.

Плохо свариваются чугунные изделия, которые длительное время находились под воздействием высоких температур или водяного пара. При их ремонте необходимо принимать особые меры. Лучше других свариваются неокисленные серые чугуны с небольшими включениями графита, в которых содержится минимальное количество фосфора и серы.

Структура металла шва и околошовный участок также имеют свои особенности. Проводя анализ структурных превращений, которые протекают в чугуне в процессе сварки, необходимо учитывать высокую скорость охлаждения металла. В связи с этим некоторые элементы влияют на структуру чугуна, поэтому уровень графитизации может изменяться.

Графитизируюее воздействие элементов в процессе сварки гораздо ниже, чем при изготовлении отливок из чугуна. Максимальная графитизация в условиях сварки происходит из-за углерода, минимальная – из-за кремния. Чтобы предупредить образование ледебурита в шве, требуется повысить в нем содержание кремния и углерода по сравнению с их долей в простом литейном чугуне. Медь и никель оказывают слабое влияние на графитизацию в условиях высоких скоростей охлаждения.

Медь и никель оказывают слабое влияние на графитизацию в условиях высоких скоростей охлаждения.

А вот марганец, который является карбидообразующим элементом, при содержании от 1 до 1,2% влияет на процесс графитизации достаточно специфическим образом. Он увеличивает уровень графитизации чугуна при условии низкого содержания углерода и уменьшает ее при его высоком содержании.

Если ввести в металл шва немного хрома, ванадия и титана, графит будет измельчаться. При дальнейшем повышении содержания данных элементов в швах начнет образовываться ледебурит.

Если ввести в металл шва модификаторы, можно изменить уровень дисперсности структурных составляющих и условия кристаллизации, тем самым повлияв на технологические и механические свойства металла шва. Процесс кристаллизации металла немного изменяется, так как меняются процессы зарождения и роста центров кристаллизации. Главная идея модифицирования чугуна предполагает изменение условий эвтектического превращения таким образом, что появляется графитная эклектика с максимально благоприятным распределением и формой графита.

Чтобы получить в шве серый чугун, который не будет склонен к образованию трещин, требуется иметь в сварочной ванне углерод и кремний в достаточном количестве – они уменьшают линейную усадку и способствуют процессу графитизации. Также требуется обеспечить особые условия охлаждения металла, которые позволят протекать процессу графитизации максимально полно.

На механические свойства сварного соединения, его качество и обрабатываемость влияют не только свойства наплавленного металла, но и структурные превращения, которые протекают в околошовном участке. Так как температура в данной зоне постоянно меняется, основной металл подвергается различным структурным превращениям. Главные факторы, которые влияют на эти превращения – это скорость нагрева и охлаждения околошовного участка, химический состав и структура основного металла, а также химический состав наплавленного металла.

Самые серьезные превращения структуры отмечаются на участке неполного расплавления, где жидкий металл соединяется с твердым. При сварке чугуна без подогрева, когда скорость охлаждения составляет более пяти градусов в секунду в интервале от 300 до 500 градусов, у границ сплавления можно заметить образование прослоек мартенсита и ледебурита. Прослойка ледебурита появляется в связи с определенным химическим составом сварочной ванны. Использование сварочной проволоки и электрода, в состав которых входит кремний, углерод или никель, уменьшает размер прослойки ледебурита, а при определенных условиях (режим сварки, концентрация данных элементов) и вовсе устраняет ее.

При сварке чугуна без подогрева, когда скорость охлаждения составляет более пяти градусов в секунду в интервале от 300 до 500 градусов, у границ сплавления можно заметить образование прослоек мартенсита и ледебурита. Прослойка ледебурита появляется в связи с определенным химическим составом сварочной ванны. Использование сварочной проволоки и электрода, в состав которых входит кремний, углерод или никель, уменьшает размер прослойки ледебурита, а при определенных условиях (режим сварки, концентрация данных элементов) и вовсе устраняет ее.

Мартенсит в околошовной участке и ширина его прослойки зависят не от химического состава металла электрода, а от режима сварки (скорости охлаждения в промежутке минимальной устойчивости аустенита). Одна из самых действенных мер, которая способствует предупреждению появления мартенсита и ледебурита в околошовной зоне – это использование предварительного нагрева чугуна перед сварочными работами.

Работы по сварке чугуна в Петербурге: +7 (905) 209 34 10

Как сварить чугунный выпускной коллектор

Как сварить чугунный выпускной коллектор

Второй ремонт выпускного коллектора Cummins. Майк использовал мини-сварочный аппарат на 130 А для ремонта, чтобы продемонстрировать наихудший сценарий использования наших электродов.

Майк использовал мини-сварочный аппарат на 130 А для ремонта, чтобы продемонстрировать наихудший сценарий использования наших электродов.

Этот чугунный выпускной коллектор от дизельного грузовика Cummins направлялся к свалке, потому что в цехе не было чугунного сварочного прутка для его ремонта. При стоимости замены в 400 долларов, стержни Muggy Weld 77 и 72 были недорогой альтернативой.

Электрод 77 имеет контролируемое проплавление (идеально подходит для механической обработки и отсутствия трещин) и, следовательно, не может связываться с термически обработанным чугуном. В таких ситуациях мы рекомендуем использовать 72 сварочных стержня для обожженного чугуна, а затем 77 сварочных стержней для чугуна. Анкеры 72 с высоким проникновением глубоко вглубь грязного чугуна, герметизируют загрязнения и могут использоваться во всех положениях: вертикально вверх, горизонтально, вертикально вниз, над головой или ровно. После плакирования чугунного коллектора материалом 72 завершите сварку 77. Электроды 77 мягче стандартных никелевых стержней, а их уникальные свойства растягиваются и удлиняются на 300 процентов больше, чем другие стержни, создавая высокопрочные, устойчивые к трещинам и не имеющие пористости сварные швы.

Электроды 77 мягче стандартных никелевых стержней, а их уникальные свойства растягиваются и удлиняются на 300 процентов больше, чем другие стержни, создавая высокопрочные, устойчивые к трещинам и не имеющие пористости сварные швы.

Примечание. Перед сваркой выпускного коллектора из чугуна мы не нагревали деталь и не наблюдали повторного растрескивания при воздушном охлаждении сварного шва.

Комбинация из чугуна 72/77 идеально подходит для грузовых автомобилей, автобусных линий, автомобилей, судов, тяжелой техники и жилых автофургонов.Эту же технику можно использовать для ремонта блоков цилиндров, корпусов трансмиссии, промышленных машин и головок цилиндров.

СОВЕТЫ:

- Всегда сваривайте не более чем на 2 дюйма за раз и дайте остыть в течение 2 минут между проходами. Для некоторых чугунов вы можете сварить только дюйм или меньше и дать остыть в течение 1 минуты между проходами.

- Низкая и медленная — ключ к качественной сварке чугуна.

Примечание : При использовании продуктов Muggy Weld соблюдайте все рекомендации AWS по безопасности и охране здоровья.

Изготовление турбоколлекторов из чугуна

Доброго времени суток всем.Я сделал несколько кратких поисков, но не нашел много того, чем я собираюсь заниматься.

По сути, я хочу проследить за работой А. К. Миллера в 60-х и 70-х годах и сделать пару выхлопных коллекторов с турбонаддувом для моего грузовика и Мустанга 67 года. Он сделал это в основном путем механической обработки фланца коллекторов, а затем приварки фланца из мягкой стали к коллектору.

Меня беспокоит, как на самом деле сварить чугун.

После небольшого исследования я обнаружил, что Линкольн предлагает: А) нагревать материал до диапазона 500-1200 градусов и поддерживать его горячим во время процесса сварки, а также давать ему очень медленно остывать, или Б) поддерживать его охладить и отполировать сварные швы, чтобы предотвратить трещины.

http://www.lincolnelectric.com/en-us…on-detail.aspx

Есть ли у кого-нибудь мысли о том, что лучше для изготовления турбо коллектор?

Я бы подумал, что с избытком духовки на кухне и горелкой вы могли бы довольно легко довести чугун до этого диапазона нагрева, но это много тепла, с которым приходится иметь дело во время процесса сварки.

О вторичной мысли:

Я подумал о том, чтобы сделать фланец, у которого было что-то похожее на шейку, выходящую на его верхнюю часть, а затем попросить механический цех вырезать выемку в выходном отверстии коллектора и вставить трубу / фланец в коллектор, прежде чем приваривать его на месте .

Меня это беспокоит:

- Какова толщина материала в этот момент

Скорость расширения чугуна по сравнению с низкоуглеродистой сталью (т. Е. Будет ли сталь расширяться быстрее, чем отливка, что приводит к ее растрескиванию)

Вторичный по отношению к Как указано выше, насколько плотной должна быть посадка, чем плотнее она, тем лучше будет уплотнение, но насколько плотно она должна быть сделана, чтобы предотвратить расширение от закупорки коллектора.

Насколько глубоко я мог бы зайти с механической обработкой

Есть какие-нибудь мысли по этому поводу? Мне нужно вдаваться в подробности или рисовать, чтобы показать, что я имею в виду?

Это довольно много вопросов, но я с радостью расскажу о своих планах более подробно с рисунками или схемами, если мне это нужно.

На следующих фотографиях изображен кто-то еще, кто пошел по пути AK, но я не могу получить от него какие-либо разъяснения.

Вы можете щелкнуть изображения, чтобы увидеть увеличенные версии

(PDF) Исследование по ремонту трещины в выпускном коллекторе автомобиля из высокопрочного чугуна

JSET: Journal of Science & Technology Vol.03 No. 01 (2016) pp. 10-14

путем введения процесса предварительного нагрева может служить подходящим методом

, который будет использоваться для ремонта трещины на выпускном коллекторе автомобиля из ковкого чугуна

, поскольку сварной шов прочно рассеивается в

область сварного шва, имеющая меньший размер или низкую площадь поверхности —

отношение объема к объему сфероидальных или графитовых конкреций. Это может

Это может

служит решением для ремонта проблем с высокопрочным чугуном.

Литература (

[1]. Я. Мисака, К. Кавасаки, Дж. Комотори и М. Симидзу, «Усталость

прочность ферритного ковкого чугуна, закаленного сверхбыстрым индукционным нагревом и закалкой

», Матем. Trans., Vol 45, No. 9, 2004, pp. 2930 —

2935.

[2] RC Voight и CR Loper Jr. «Исследование зон термического влияния

структур из высокопрочного чугуна. ”Weld. Research Supp., 1983, стр. 82-88,

[3].Г. С. Чо, К. Х. Чоу, К. В. Ли и А. Икенага, «Влияние легирования

элементов на микроструктуру и механические свойства высокопрочного высокопрочного чугуна

» J. Mater. Sci. Technol., Т. 23, вып. 1, 2007,

с. 97-101.

[4]. T. Szykowny, K. Ciechacki, A. Skibicki, J. Sadowski, «Влияние

микроструктуры низколегированного чугуна с шаровидным графитом на ударную вязкость»,

Archives of Foundry Eng., Том 10, стр.75-80.

[5]. E.R. Vreugde, «Аномалии микроструктуры чугуна и их причины»,

E.R. Vreugde, «Аномалии микроструктуры чугуна и их причины»,

AFS Trans., Стр. 669-683.

[6]. Р. А. Гонзага, П. М. Ланда, А. Перес и П. Вильянуэва, «Зависимость механических свойств

от содержания перлита в ковких чугунах», J. of

Achievmt. в Mater and Manuf. Англ., Т. 33, 2009, с. 150-159.

[7]. С. К. Суэйн, С. Сен, «Исследование микроструктуры толстостенных отливок из пластичного чугуна

», J.Металла. И матер. Sc., Т. 53, нет. 2, 2011, с.

133-137.

[8]. И. Кисс и С. Ратиу, «Основной химический состав

влияет на твердость валков из чугуна с шаровидным графитом», Анналы инженерного факультета

Хунедоара, 2004 г., стр. 2-8.

[9]. П. Атанда, Г. Олувадаре и О. Олуволе, «Влияние содержания кремния

и времени вытягивания на твердость и гранулометрические характеристики чугуна GL 250

», J.Минерла. & Mater. Персонаж. Англ., Т. 10, вып. 3, 2011, стр.

257-266.

[10]. М. А. Кенави, А. М. Абдель-Фаттах, Н. Окаша и М. Эль-Газери,

М. Абдель-Фаттах, Н. Окаша и М. Эль-Газери,

«Механические и структурные свойства высокопрочного чугуна», Egypt J.

Sol. Vol. 24, вып. 2, 2001, с. 151-160.

[11]. Дж. М. Велес, Д. К. Танака, А. Синатора и А. П. Чипчин,

«Оценка абразивного износа высокопрочного чугуна за один проход

маятниковое устройство», Износ, т.251, 2001, стр. 1315-1319.

[12]. Я. Мохамед, А.А. Ибрахем, М. И. Хашаба, В. Ю. Али, «

Влияние термической обработки на трение и износ высокопрочного чугуна: роль

меди и молибдена», Междунар. J. Control, Auto и Syst. Vol. 2, вып.

3, 2013, стр. 23-30.

[13]. J. Lacaze, S. Armendariz, P. Larranaga, I., Asenjo, J. Sertucha, R.

Suarez, «Влияние углеродного эквивалента на образование графита в деталях из высокопрочного чугуна с тяжелым сечением

», Mater.Sc. Форум, т. 636-637, 2010, стр.

523-530.

[14]. Гумиенский Г. Бейнитно-мартенситный чугун с шаровидным графитом с карбидами. Vol. 10, 2010, с. 63-68.

Vol. 10, 2010, с. 63-68.

[15]. К. М. Педерсен и Н. С. Тидье, «Количество и размер графитовых конкреций

, распределение в тонкостенном ковком чугуне», Mater. Характер., Т. 59,

2008, стр. 1111-1121.

[16]. Х. Авдусинович, А. Гигович-Гекич, «Термическая обработка чугуна с шаровидным графитом

, Тенденции развития машинного оборудования и связанной с ним технологии

», 2009 г., стр.669-672.

[17]. Л.С. Мадта и Б. Наренда Бабу, «Экспериментальное поведенческое исследование

микроструктуры высокопрочного чугуна и его механических свойств»,

Int. J. of Eng. Исследования и приложения. (ИДЖЕРА), т. 3, 2013, стр. 1470-

1475.

[18]. Морси М.А., Эль-Кашиф Э. «Ремонтное обслуживание головки блока цилиндров дизельного двигателя

», J. of American Sc., Вып. 7. 2011. С. 158–168.

[19]. Васько А. Микроструктура и механические свойства закаленного высокопрочного чугуна

// Прикл.J. of Eng., 2012, стр. 53-57.

53-57.

[20]. X. Y. Zhang, Z. F. Zhou, S. L. Wu, и L. Y. Guan, «Возникновение трещин

и их распространение в соединении из перлитного чугуна с шаровидным графитом, сваренном железным электродом из никеля

», Сварка. Research Supp., 1992, стр. 291-296.

[21]. А. Натксиондо, Р. Суарес, Дж. Сертуча и П. Ларранага, «Графит и выделение твердых фракций

во время затвердевания чугунов с шаровидным графитом»,

Металлы, т. 5, 2015, с.239-255.

[22]. L. Hung-Mao, L. Truan-Sheng и C. Li-Hui, «Влияние содержания кремния