Сварка металлов в вакууме

| Сварка металлов в вакууме |

| Вакуумные установки — Применение вакуума в металлургии |

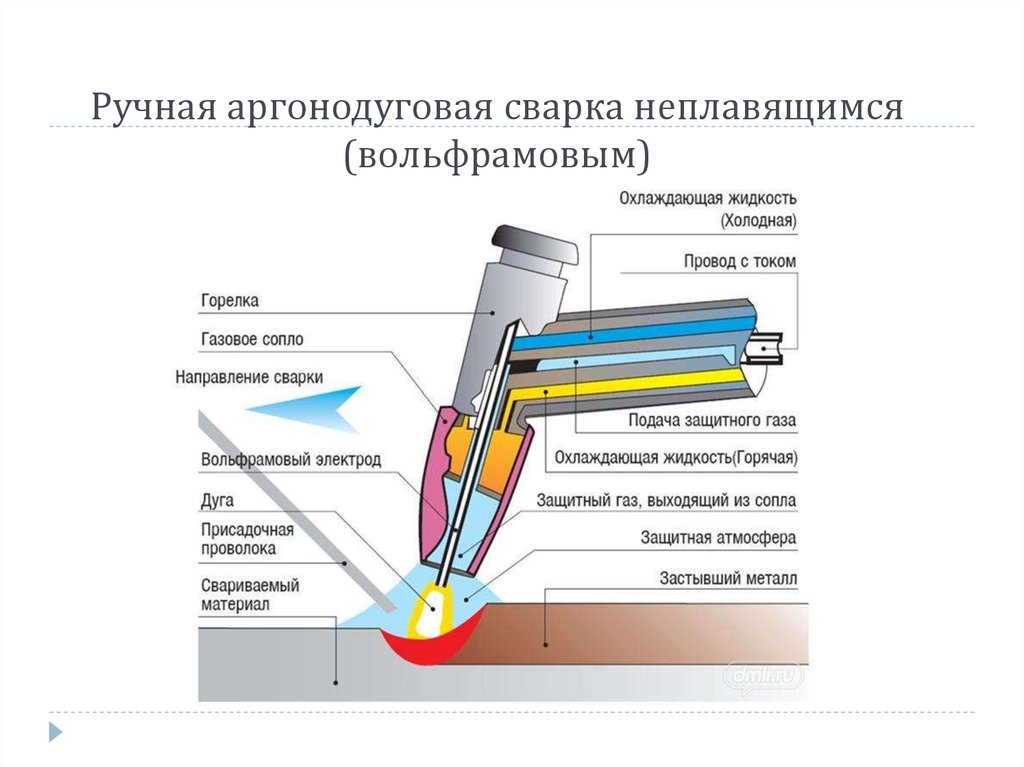

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10-3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм. В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры. Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации. Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой. Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане. Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O-4 мм. рт. ст., нагревают до определенной температуры и сдавливают. Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10-9—10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка. Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в видетепла, используемого для расплавления металла при сварке.

|

Добавить комментарий

Сварка в вакууме

Главная » Статьи » Сварка в вакууме

Большая Энциклопедия Нефти и Газа

Cтраница 1

Вакуумная сварка обеспечивает безокислительный нагрев и применяется для соединения ответственных деталей приборов и измерительных инструментов, например для соединения твердосплавных пластин со сталью при изготовлении концевых мер длины, армированных твердым сплавом. [1]

[1]

| Манипулятор с самоцен. [2] |

Для вакуумной сварки детали небольших толщин собираются плотно, без видимых зазоров IB стыках, ио не на прессовой посадке. [3]

| Установка для сварки электронным лучом при серийном производстве. [4] |

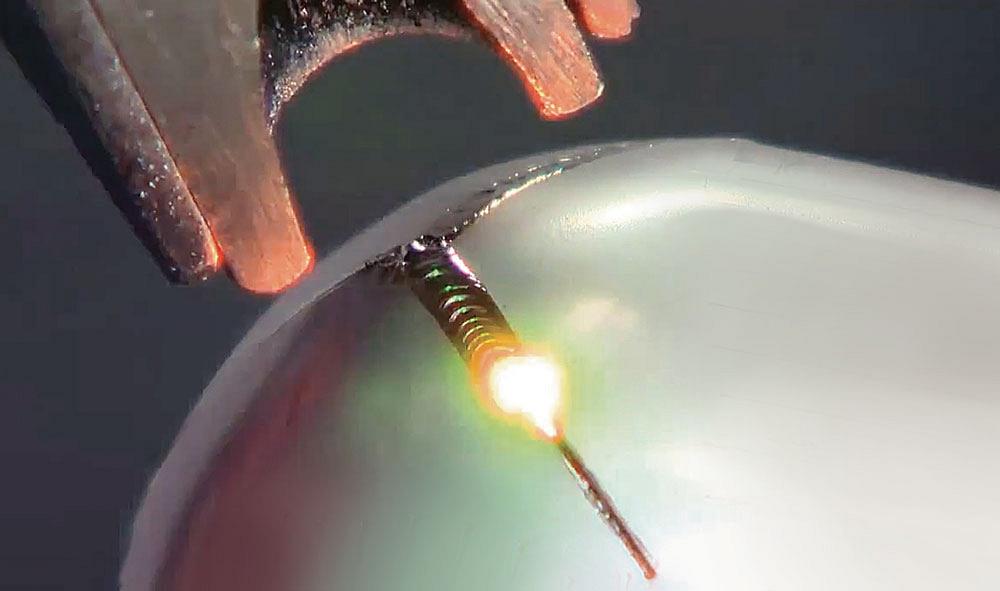

Интересен метод вакуумной сварки плавящимся электродом, разработанный в последнее время в МВТУ — МЭИ. При этом способе сварки горение дуги происходит в парах металла. Способ очень рационален для сварки толстостенных изделий из алюминиевых, титановых и других сплавов. Сварка в вакууме плавящимся электродом производительная, разогрев получается концентрированным, качество соединений высокое. В настоящее время уже разработаны крупногабаритные камеры для сварки этим способом. [5]

Одной из разновидностей вакуумной сварки является диффузионная. В этом способе удачно скомбинированы вакуумирование, подогрев и обжатие деталей. При вакуумной сварке температура подогрева значительно ниже температуры плавления. Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [6]

Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [6]

Электроды, пригодные для вакуумной сварки, должны обеспечивать получение металла шва, обладающего высокой пластичностью, очень плотного, не склонного к образованию трещин, с легко отделяемой шлаковой коркой. [7]

Во Франции разработан метод вакуумной сварки тугоплавких и химически активных металлов потоком электронов. При этом методе поверхность металла, находящегося в вакууме, расплавляется за счет энергии, отдаваемой бомбардирующими электронами при ударах об эту поверхность. Направляя пучок электронов на место сварки, производят здесь сплавление металла свариваемых частей. [8]

[8]

Диапазон толщин деталей, свариваемых диффузионной вакуумной сваркой, очень большой. [9]

В особо ответственных случаях ( при вакуумной сварке и др.) целесообразно удалить поверхностный слой меди на глубину 0.4 — 0.5 мм. [10]

Больше всего в этой книге уделено места вакуумной сварке и пайке, имеющим особо важное значение в вакуумном аппаратостроении. [11]

Для тугоплавких и весьма активных металлов может найти применение вакуумная сварка электронным лучом. Этот способ пока еще мало разработан, осуществление его встречает некоторые трудности, но, несомненно, он открывает возможность соединять некоторые трудносвариваемые материалы. Для повышения производительности сварки электронным лучом необходимо внедрение автоматизированных и механизированных процессов в производство, обеспечивающих непрерывную работу установки. [12]

В отношении подачи кислорода также никаких особых требований для вакуумной сварки не предъявляется. [13]

Азот дешев, но не может быть применен для вакуумной сварки стали, так как при высоких температурах в среде азота образуются нитриды железа и хрома, обладающие очень высокой твердостью и делающие сварной шов неравномерным и пористым. [14]

[14]

Указаны условия получения 1вакуумно — плотных сварных и паяных швов, кратко описаны лучшие методы вакуумной сварки и аппаратура для нее. Приведены рецептура и способы приготовления флюсов для вакуумной пайки черных и цветных металлов. [15]

Страницы: 1 2

www.ngpedia.ru

Дуговая сварка титана в вакууме

| Сеть профессиональных контактов специалистов сварки. | ||

Темы: Сварка титана.

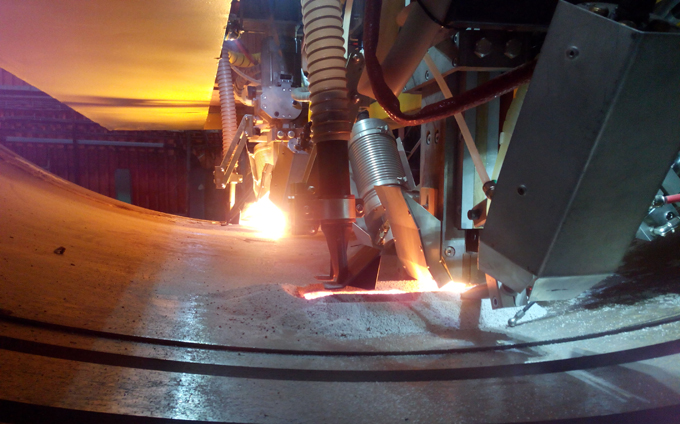

Дуговая сварка титана в вакууме может применяться для сварки титана толщиной oт 2 дo 60 мм проволоками диаметром oт 1,5 дo 5,0 мм. Сварку плавящимся электродом проводят нa постоянном токе обратной полярности специализировaнными сварочными головками в вакуумных камерах. Основное преимущество вакуумнодуговой сварки — это повышение пластичности сварных соединений пo сравнению c полученными другими методами сварки и c основным металлом. Этo объясняется дополнительной очисткой пpи сварке и уменьшением в нeм газов и неметаллических включений пpи расплавлении металла в вакууме.

Сварку в вакууме полым неплавящимся электродом (т.e.полым катодом) отличает высокая концентрация энергии и пo проплавляющей способности она занимает промежуточное положение мeжду плазменной сваркой и электронно-лучевой сваркой. Возможность ведения процесса в глубоком вакууме (133 • 103 … 105 Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

Другие страницы по теме

:

- Режимы электрошлаковой сварки титановым плавящимся мундштуком >

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

weldzone.info

Большая Энциклопедия Нефти и Газа

Cтраница 2

При всех марках электродов сварка должна вестись это очищенному до блеска Металлу, с обязательным соблюдением изложенных выше общих правил вакуумной сварки. [16]

В справочнике-атласе приведены физико-механические характеристики материалов ( металлов и неметаллов), применяемых для изготовления элементов вакуумных систем, а также кратко рассмотрены вопросы вакуумной сварки и пайки. [17]

Алюминий и его сплавы свариваются легче в среде гелия ( при более широких границах режимов), и труднее — в среде аргона. Однако и в аргоне может быть получена вполне качественная вакуумная сварка, но с более строгим режимом сварки и при наличии соответствующей аппаратуры. [18]

При длинной дуге, кроме того, металл шва легко может получить нерастворимые в железе включения и избыток газов, которые при быстром затвердевании и остывании шва приводят к образованию раковин и шлаков. Таким образом, вопрос о длине дуги в вакуумной сварке приобретает первостепенную важность. [19]

[19]

Из металлов лишь ниобий и цирконий ( а также их сплавы) обладают сравнительно хорошей свариваемостью. Для сварки плавлением тугоплавких металлов, циркония и их сплавов применяют в основном два способа: дуговую сварку неплавящимся ( вольфрамовым) электродом в среде аргона или гелия на постоянном токе прямой полярности и вакуумную сварку электронным лучом. [20]

| Вакуумная камера для сварки электронным лучом. [21] |

Весьма прогрессивным методом сварки является вакуумный. Вакуум 10 — 4 и даже 10 — 3 мм рт. ст. позволяет получить надежную защиту, намного лучшую, нежели при применении газов аргона и гелия с высокой степенью чистоты. Вакуумная сварка развивается в разных направлениях. [22]

Одной из разновидностей вакуумной сварки является диффузионная. В этом способе удачно скомбинированы вакуумирование, подогрев и обжатие деталей. При вакуумной сварке температура подогрева значительно ниже температуры плавления. Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [23]

Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [23]

Из химически чистых шихтовых материалов в индукционной печи выплавили высокоосновной флюс системы А12О3 — СаО, не содержащий ни окислов кремния, ни фторидных соединений. Способность марганца к избирательному испарению должна особенно учитываться при различных способах вакуумной сварки плавлением аустенитных сталей и сплавов. Были проведены следующие опыты. [24]

В некоторых областях новой техники применяют различные активные и тугоплавкие металлы: цирконий, молибден, тантал и др. При обычных методах дуговой и контактной сварки их соединение затруднительно вследствие активного поглощения ими кислорода и азота воздуха. Необходимы новые формы защиты. Такой формой является вакуум 10 — 3 — 10 — 4 мм рт. ст. Одной из разновидностей вакуумной сварки является электронно-лучевая, разрабатываемая в объединенной лаборатории МВТУ-МЭИ под руководством д-р техн. [26]

ст. Одной из разновидностей вакуумной сварки является электронно-лучевая, разрабатываемая в объединенной лаборатории МВТУ-МЭИ под руководством д-р техн. [26]

Страницы: 1 2

www.ngpedia.ru

Предотвращение отрицательного воздействия атмосферы на металл при сварке плавлением (часть 4)

Кинетическая роль вакуума наиболее ярко проявляется в резком ускорении выхода газов из металла, а термодинамическая — в значительно более полном удалении примесей.

Вакуумная среда активно воздействует на нагретый расплавленный металл сварного соединения, обеспечивая его дегазацию, повышение плотности, удаление окислов, примесей и загрязнений как с поверхности, так и внутренних слоев металла.

Наиболее распространенный дефект сварных швов — газовые поры. Поры образуются в связи с повышенным содержанием в жидком металле газов, которые попадают в сварочную ванну из атмосферы и компонентов защитной среды или присутствуют в свариваемом металле. С понижением температуры металла вследствие уменьшения растворимости газов они выделяются, коагулируют, образуя пузырьки, которые не успевают всплыть на поверхность, и следовательно, поры в закристаллизовавшемся металле и на разделе твердой и жидкой фаз.

Существует ряд способов борьбы с газовыми порами при сварке плавлением. Однако эта проблема еще полностью не решена, так как основная причина — насыщение металлов газом — при существующих способах защиты не устраняется. Использование вакуумной защиты при сварке — один из наиболее совершенных методов предупреждения образования пор в металле шва.

Сварка в вакууме дает возможность полностью устранить причины, вызывающие образование газовых пор, вследствие отсутствия над сварочной ванной газовой среды, из которой могло бы происходить поглощение газов металлом. Кроме того, вакуум активно способствует устранению пор за счет удаления газов из основного металла.

Создание вакуума над ванной расплавленного или нагретого твердого металла способствует повышению скорости удаления газа из жидкого металла в виде пузырьков и повышения скорости выделения газов за счет увеличения скорости диффузии в твердом металле.

Если металл находится в жидком состоянии, то создаются благоприятные условия для удаления газов в вакууме при сварке вследствие ускорения диффузии, улучшения условий образования пузырьков газов и увеличения скорости их выхода из расплавленного металла.

Пониженное давление способствует образованию газовых пузырьков в расплавленном металле.

Возникновение газового пузырька в жидком металле шва возможно в том случае, если давление выделяющегося газа в состоянии преодолеть внешние силы, препятствующие его выделению.

При сварке в атмосфере силы внешнего давления, препятствующие образованию газового пузырька, слагаются из атмосферного давления, металлостатического и давления поверхностной пленки металла на пузырек. При сварке в атмосфере:

где рат — атмосферное давление, ат; h — высота столба металла, см; у — плотность металла, кг/м3; о — поверхностное натяжение металла на границе раздела металл— газ, кгс/м; г — радиус пузырька, м.

Для условий сварки в вакууме атмосферное давление р, измеряемое десятитысячными долями миллиметра ртутного столба, практически не оказывает противодействия образованию газовых пузырьков, вследствие очень малой величины. Внешнее давление рвя в этом случае является в основном функцией силы поверхностного натяжения и размеров пузырька, так как металлостатическое давление металла Мало вследствие малой глубины сварочной ванны расплавленного металла. Поэтому можно написать, что при сварке в вакууме:

Поэтому можно написать, что при сварке в вакууме:

Уменьшение внешнего давления не только значительно облегчает условия образования газовых пузырьков, но и обеспечивает выход на поверхность расплавленного металла значительно более мелких пузырьков, которые при наличии внешнего давления обычно остаются в металле. Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Существенное влияние на содержание газов в металле при сварке в вакууме оказывает возможность удаления поверхностных загрязнении (адсорбированных газов, жидкостей и поверхностных окисных пленок). При сварке в вакууме многих активных и тугоплавких металлов металл шва получается без пор, т. е. устраняется наиболее распространенный вид дефекта сварных швов. Однако при сварке в вакууме газонасыщенных металлов в металле шва появлялись поры. Так, при сварке ниобия на линии сплавления основного металла и металла шва наблюдалась цепочка крупных газовых пор. Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

е. устраняется наиболее распространенный вид дефекта сварных швов. Однако при сварке в вакууме газонасыщенных металлов в металле шва появлялись поры. Так, при сварке ниобия на линии сплавления основного металла и металла шва наблюдалась цепочка крупных газовых пор. Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Устранить поры в металле шва при сварке в вакууме газонасыщенного металла можно предварительной дегазацией основного металла путем нагрева расфокусированным лучом в глубоком вакууме. Для значительного улучшения свойств сварного соединения достаточно провести дегазацию лишь кромок свариваемых листов ниобия на относительно небольшой ширине (10—15 мм) путем последовательного прогревания каждой кромки электронным лучом до температуры 1000—1200° С. После дегазации можно сваривать электронным лучом на обычном режиме. Такая относительно несложная операция почти полностью устраняет поры в металле сварного соединения (рис. 93, в, г) и значительно улучшает его механические свойства.

После дегазации можно сваривать электронным лучом на обычном режиме. Такая относительно несложная операция почти полностью устраняет поры в металле сварного соединения (рис. 93, в, г) и значительно улучшает его механические свойства.

Сварка дегазированного ниобия повысила прочность сварного соединения до прочности основного металла (σв = 40 кгс/мм2) (390 МН/м2). При этом одновременно были улучшены и пластические свойства металла сварного соединения — угол изгиба в швах металла, сваренного с предварительной дегазацией, составил 180°.

При использовании вакуума в качестве защитной среды имеется принципиальная возможность уменьшить содержание газов в некоторых металлах за счет процессов диссоциации окислов, нитридов и гидридов.

Наиболее легко из металлов удаляется водород даже в том случае, если он находится в связанном состоянии. Большинство соединений металла с водородом уже при относительно низких температурах нагрева разлагается. Таким образом, в условиях сварки в вакууме большая часть водорода, содержащегося в металле, может быть удалена из металла.

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны.

Если в сварочной камере поддерживать давление 5 х 104 мм рт, ст. (666,5 х 10-4 Н/м2), что соответствует парциальному давлению кислорода примерно 1 х 10-4 мм рт. ст. (133,3 х 10-4 Н/м2), то только окислы меди, никеля и кобальта могут диссоциировать при температурах сварочной ванны. Таким образом, для этих металлов возможно раскисление путем диссоциации их окислов при сварке в вакууме.

Удаление окислов из металлов, имеющих высокую упругость диссоциации в условиях сварки в вакууме, подтверждено экспериментами при сварке меди в вакууме. Примерное содержание кислорода в металле составляло 0,05—0,07%. После сварки меди в вакууме она практически полностью освободилась от закиси меди.

Практическое использование процессов диссоциации при сварке в вакууме ограничивается свойствами окислов некоторых металлов. Рассмотрение этого процесса показывает, что в условиях сварки в вакууме нельзя удалить кислород из подавляющего большинства металлов, кроме меди, никеля, кобальта путем диссоциации их окислов вследствие чрезвычайно низкого парциального давления кислорода.

Рассмотрение этого процесса показывает, что в условиях сварки в вакууме нельзя удалить кислород из подавляющего большинства металлов, кроме меди, никеля, кобальта путем диссоциации их окислов вследствие чрезвычайно низкого парциального давления кислорода.

Нитриды таких металлов, как алюминий, ниобий, хром, магний, молибден, кремний, тантал, имеют относительно высокую упругость диссоциации в условиях сварки в вакууме. Вследствие этого существует практическая возможность удаления азота из металла путем диссоциации его нитридов, кроме нитридов циркония и титана, обладающих низкой упругостью диссоциации.

На поверхности металла всегда имеются пленки из окислов, жидкостей (масла, воды) и адсорбированных газов. При сварке их присутствие во многих случаях нежелательно вследствие того, что они могут препятствовать сплавлению кромок металла, вызывать появление пор в металле шва и снижать физико-механические свойства сварных соединений.

При сварке химически активных металлов наличие окислов и загрязнений в основном препятствует получению качественного сварного соединения. Особенно важное значение приобретает предварительная очистка кромок при сварке пористых материалов, циркония, молибдена и других металлов, склонных к поглощению различных газов при нагреве.

Особенно важное значение приобретает предварительная очистка кромок при сварке пористых материалов, циркония, молибдена и других металлов, склонных к поглощению различных газов при нагреве.

Активное воздействие вакуумной защиты при сварке дает возможность освободиться от поверхностных загрязнений, адсорбированных газов и жидкостных пленок. Обычно после нагрева в вакууме поверхность металла в широкой зоне, прилегающей к свариваемым кромкам, становится блестящей.

Несовершенство широко используемых при сварке способов защиты металлов приводит в ряде случаев к получению швов с пониженными эксплуатационными свойствами. Это происходит, во-первых, вследствие недостатков защитных свойств применяемых сред; во-вторых, вследствие сложности состава обмазок и флюсов, качество которых определяется природными материалами, имеющими значительные колебания химического состава; в-третьих, вследствие сложности технологии изготовления и изменения свойств обмазок и флюсов, особенно при их длительном хранении; в-четвертых, вследствие затруднения контроля качества готовых покрытий и флюсов.

Совершенствование защитных сред, используемых при сварке, идет в направлении упрощения их состава. Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Использование вакуумной защиты дает ряд технических и экономических преимуществ перед применяемыми способами защиты при сварке. Наименьшая сложность защиты обеспечивает легкость ее получения, дешевизну и простоту контроля.

Выпускаемое отечественными заводами современное вакуумное оборудование позволяет создавать совершенную защитную среду для сварки непосредственно на рабочем месте, при этом отпадает зависимость сварочного производства от заводов, производящих защитные газы, сокращается потребность в баллонах, транспортных расходах и т. п.

С экономической точки зрения преимущество вакуумной защиты при сварке определяется не только увеличением физико-механических показателей металла сварного соединения, но также и тем, что затраты на создание вакуумной защиты значительно меньше, чем при сварке в инертных газах.

Расчеты показывают, что сварка в вакууме оказывается почти в 2 раза дешевле сварки в атмосфере аргона. По стоимости защитной среды сварка в вакууме приближается к стоимости сварки в углекислом газе. По зарубежным данным, при учете только эксплуатационных расходов (стоимость электроэнергии, инертного газа и т. д.) сварка электронным лучом оказывается в 35 раз дешевле сварки в камерах с контролируемой атмосферой.

«Нулевой» порядок состава защиты значительно упрощает ее контроль качества, который сводится к контролю показаний обычного вакуумметра.

При любом способе сварки вакуумная среда позволяет не только обеспечить идеальную защиту металла, но активно на него воздействовать с целью получения высокого качества сварных соединений любых металлов и неметаллических материалов. Вакуум — наиболее эффективная и экономичная защита, а в ряде случаев единственная, позволяющая осуществить сварку конструкций из некоторых металлов.

Вакуум — наиболее эффективная и экономичная защита, а в ряде случаев единственная, позволяющая осуществить сварку конструкций из некоторых металлов.

www.prosvarky.ru

схема, особенности и области применения

Друзья! Давайте вместе поддержим Христианский портал!

Узнать подробнее

Содержание:

- Характеристика диффузионной сварки

- Области применения

- Достоинства

- Недостатки

- Заключение

- Интересное видео

Диффузия — это процесс, во время которого при тесном контакте между поверхностями молекулы и атомы разных элементов начинают смешиваться и проникать друг в друга. В естественных условиях данный процесс протекает достаточно медленно, поэтому он не приемлем для производственных условий.

В естественных условиях данный процесс протекает достаточно медленно, поэтому он не приемлем для производственных условий.

Но в 1953 году советский физик Николай Федорович Казаков смог добиться повышения скорости взаимного проникновения молекул и атомов друг в друга. Он поместил соединяемые заготовки в вакуум, повысил температурные показатели и оказал на них усиленное давление. Так и появилась диффузионная сварка, которая позволяет соединять детали из разных видов металлов.

Характеристика диффузионной сварки

Во время диффузионной сварки металлов используются специальные сварочные стенды. На их поверхности размещаются элементы, затем стенды с ними помещаются в камеру с вакуумом. На соединяемую зону оказывается давление, если потребуется, она может подвергаться температурному воздействию.

В соответствии с основными особенностями сварочного процесса, он может длиться от нескольких минут до часов. В результате изделие приобретает характеристики, которые невозможно получить при проведении других видов сварок.

Чтобы при проведении диффузной сварки удалось получить прочный и качественный шов стоит обратить внимание на несколько важных условий:

- При помощи специальной установки требуется создать вакуум. Чем выше будет разряжение внутри, тем быстрее и эффективнее будет протекать сварочный процесс. Чтобы получить физический вакуум в обычных условиях требуются большие затраты. По этой причине приходиться применять небольшое разряжение, которое редко может превышать 10-5 мм рт.ст.. Но даже этого показателя достаточно для получения отличных результатов.

- Во время сварки необходимо нагревать соединяемые детали. Иногда процесс может протекать при комнатной температуре, но тогда на формирование шва может потребоваться много времени. При увеличении температуры повышается текучесть металлов и ускоряется диффузия. Нагревание может выполнять разными способами — индукционным, электроконтактным, радиационным.

- После достижения требуемой температуры в область соединения подается необходимое давление.

- Для повышения прочности сварного соединения требуется применять тонкую медную, золотую, платиновую, никелевую фольгу. Ее толщина должна составлять несколько микрон. Также области стыков заготовок рекомендуется обрабатывать химическими веществами.

- Каждая готовая деталь подвергается дефектоскопии. Обычно вакуумная сварка требуется для применения радиации и ультразвука.

Области применения

Диффузионная сварка в вакууме является наиболее подходящим вариантом для сваривания разнородных металлов в различных сочетаниях, к примеру, стали и бронзы, стали и керамики и многое другое.

Данный вид сваривания наиболее подходящий для получения прочного и монолитного соединения. После проведения процесса шов получается ровным, без дефектов, неровностей. Обычно он применяется в ситуациях, когда нет возможности применять стандартные виды фиксирования металлических элементов.

Сварка в вакууме часто используется для изготовления следующих металлических конструкций и заготовок:

- гильз двигательных цилиндров. Этот вид сварки часто используют в производстве авиатехники;

- тормозных колодок и дисков;

- основных компонентов турбокомпрессоров;

- штампов с повышенным показателем твердости;

- изделий с металлокерамической основой;

- для производства сложных композитов разных типов — из стекла и меди, металлов с графитом, кварцем, сапфиром;

- этот вид сварки часто используют при соединении труднообрабатываемых стальных и титановых сплавов с высоким показателем жаростойкости;

- для создания полупроводниковых компонентов.

Важно! Главная сфера применения диффузионного сварочного процесса — область высоких технологий (авиационной, космической, другие виды машиностроения). Кроме этого этот метод позволяет создавать микроскопические элементы из сферы сложной электроники.

Достоинства

Диффузионная сварка титана и других видов металлов в вакууме обладает целым рядом преимуществ, которые обязательно требуется учитывать при проведении данного процесса:

- Во время сварки не нужно применять разные расходные материалы — электроды, флюсовые смеси.

- Этот процесс экологически чистый. Во время него не происходит горения и выделения в воздух вредных веществ, паров.

- Метод обладает небольшой энергоемкостью. Это позволяет значительно снизить финансовые затраты.

- Имеет возможность соединять сразу нескольких заготовок. В итоге это позволит получить многослойные конструкции с уникальными качествами.

- При помощи этого метода можно осуществлять соединение поверхностей с разными размерами и формами. При этом показатели толщины заготовок могут быть любыми. Данные условия имеют важное значение для микроэлектроники.

- Сварка позволяет получить качественный и прочный шов, с которым не способна сравниться другие виды сварочных процессов.

Стоит отметить! Этот вид сварки имеет еще одно важное преимущество — он постоянно совершенствуется и улучшается. Раньше в камере был только вакуум, а сейчас дополнительно закачиваются инертные газы. Это позволяет производить соединение металлов, пластика, стекла, керамики и других сложных композитных смесей.

Ниже на картинке имеется схема диффузионной сварки, она достаточно простая.

Недостатки

Не стоит забывать, что у диффузионного сварочного процесса имеются отрицательные качества:

- оборудование для диффузионной сварки имеет высокую стоимость. Также они нуждаются в постоянном квалифицированном обслуживании, которые могут предоставить только специально обученные люди;

- для сваривания больших деталей требуется использование больших вакуумных камер. Но они стоят достаточно дорого;

- обязательным условием для проведения сварки является проведение чистки и обработки поверхностей деталей.

Заключение

Проведение диффузионного сварочного процесса позволяет получить качественные и прочные конструкции из разных видов металла и композитного материала. -2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

-2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

Диффузионная сварка обеспечивает вакуумплотные, термостойкие и вибропрочные соединения при сохранении высокой точности, формы и геометрических размеров изделия; широко применяется при сварке термокомпенсаторов кристаллов, катодных ножек, замедляющих систем и других узлов и элементов электронных приборов. Сварочные термодиффузионные установки обычно состоят изследующих основных узлов: вакуумная система для получения вакуума в камере, где происходит сварка; система для создания давления на свариваемые детали, а также для подъёма и опускания камеры; электропривод; автоматика. Одно из основных направлений широкого внедрения термодиффузионной сварки − использование технологических процессов с применением термокомпрессионных устройств (ТКУ), позволяющих осуществлять сварку в вакуумных печах общепромышленного назначения.

Принцип действия ТКУ основан на использовании разности коэффициентов термического линейного расширения материалов свариваемых деталей и элементов оснастки для создания и передачи сжимающего усилия на свариваемые детали. В МАИ разработано ТКУ, которое помещают в камеру печи, подвергнутой вакуумированию [17].При нагревании устройства возникает сдавливающее усилие, которое и передается на свариваемые детали. По окончании сварки детали совместно с устройством охлаждают, развакуумируют камеру, извлекают устройство с готовыми изделиями, затем производят разборку устройства и удаляют сваренные детали. Разработанное ТКУ применяется для диффузионного соединения в вакууме изделий из магнитных и немагнитных сталей, алюминия, меди, нержавеющей стали, бронзы и пр. Основные преимущества диффузионной сварки: отпадает необходимость применять припои, электроды, флюсы, защитную газовуюсреду; не происходит коробление деталей и изменение свойств металла в зоне соединения. Диффузионную сварку можно применять для получения конструкций самой разнообразной формы. Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

В НПО «Техномаш» разработан технологический процесс высокотемпературной пайки слоистых конструкций в вакуумных печах для использования их в современных летательных аппаратах [18]. Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Процесс дуговой пайки сочетает преимущества способов сварки плавлением и высокотемпературной пайки с общим нагревом в вакууме и контролируемой атмосферой [17]. Полученные таким образом неразъёмные соединения обладают повышенной жаропрочностью и термостойкостью и могут применяться при изготовлении и ремонте деталей газотурбинных двигателей из литейных высокопрочных сплавов [19].

- < Назад

- Вперёд >

Сварка металлов в вакууме

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10-3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10-3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали.

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации.

Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой.

Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O-4 мм. рт. ст., нагревают до определенной температуры и сдавливают. При этом не возникает дополнительных источников газоотделения и испарения металла.

Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10-9—10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

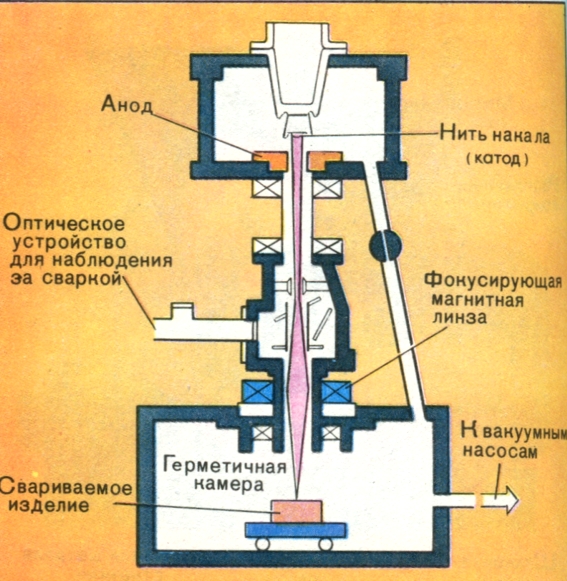

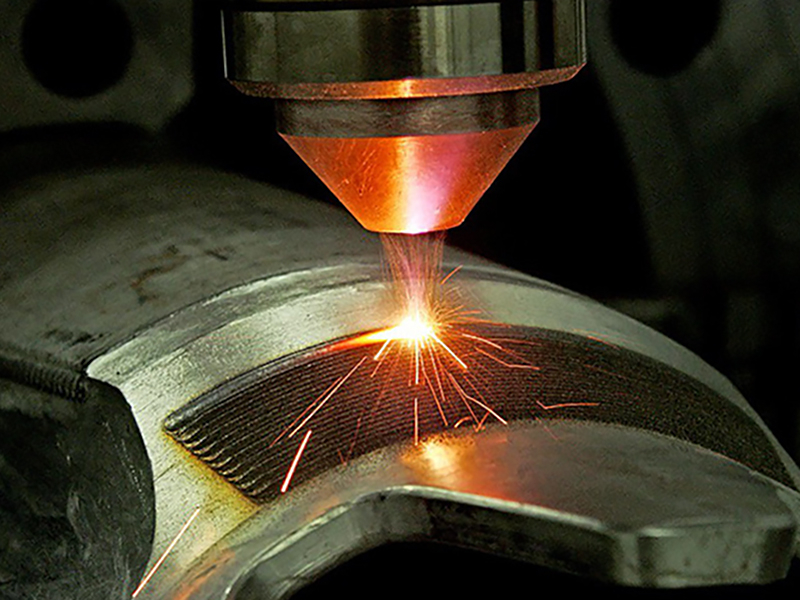

Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

тепла, используемого для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка (рис. 187) включает электронную пушку с катодом и анодом; вторым анодом служит свариваемое изделие 7, к которому подводится постоянный ток. Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

Диффузионная сварка: принцип, особенности, применение

Главные отличия диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5–0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5–0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется протекающими при сварке физико-химическими процессами. Это взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В основном эти процессы диффузионные и термически активируемые.

В основном эти процессы диффузионные и термически активируемые.

Очистка свариваемых поверхностей от оксидов

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы-восстановители, расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов элементами-раскислителями, содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид. Расчет и эксперимент показывают, что, например, на стали оксиды удаляются наиболее интенсивно путем их восстановления углеродом, а на титане — за счет растворения кислорода в металле.

Особенности сваривания поверхностей диффузионной сваркой

Свариваемые поверхности сближаются главным образом из-за пластической деформации микровыступов и приповерхностных слоев, вызванной приложением внешних сжимающих напряжений и нагревом металла. Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

При диффузионной сварке одноименных металлов сварное соединение становится равнопрочным основному материалу тогда, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стекол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

Соединяемые заготовки могут сильно различаться по форме и иметь компактные (рис. 1, а) или развитые (рис. 1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Как проходит процесс диффузионной сварки

Схематически процесс диффузионной сварки можно представить так: свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Условно различают два вида напряжения, вызывающего деформацию металла в зоне контакта и определяющего процесс формирования диффузионного соединения. Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Сварка крупногабаритных двухслойных конструкций

При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабженным вакуумной камерой и нагревательным устройством (рис. 2). Но на таких установках можно сваривать детали ограниченных размеров — как правило, диаметром до 80 мм (рис. 1, а).

При изготовлении крупногабаритных двухслойных конструкций (рис. 1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

Рис. 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4 М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Кроме того, нужно исключить возможность потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка. Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

Рис. 3. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические элементы-вкладыши; г — сборка; д — сварка в прессе; е — демонтаж; ж — готовая конструкция; 1 — технологические вкладыши; 2-технологический контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов. Это обеспечивает стабильное получение доброкачественного соединения.

Сварка плоских конструкций и конструкций с большим радиусом кривизны

Диффузионная сварка с низкоинтенсивным силовым воздействием перспективна для изготовления слоистых конструкций (рис. 1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

При изготовлении плоских конструкций или конструкций с большим радиусом кривизны сжимающее усилие проще всего обеспечить за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 4).

Рис. 4. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Размещение с внешней стороны свариваемых объектов технологических элементов (прокладки, мембраны и др.) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп. з. (Р ≤ σп.з.).

з. (Р ≤ σп.з.).

Сварка конструкций сложного криволинейного профиля

При изготовлении конструкций сложного криволинейного профиля можно использовать технологическую схему (рис. 5). Тогда давление нейтрального газа воспринимается внешними элементами самой конструкции — например, несущими обшивками или оболочками. Во время сварки неподкрепленные участки обшивки деформируются (прогибаются) под давлением газа. Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 5. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок. Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Качество соединения при диффузионной сварке

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров. Среди них можно выделить основные: температуру, давление, время выдержки. Диффузионные процессы в основе формирования сварного соединения являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей следует установить по возможности более высокой. Тогда сопротивлением металлов пластической деформации понизится. В то же время нужно учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, изменяющих физико-механические свойства свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. Как правило, чем выше удельное давление, тем меньше время сварки и больше деформация.

Так, при сварке в прессе с высокими удельными давлениями (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения — десятками процентов. При сварке с низкими удельными давлениями (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок составляет доли процента.

Поэтому задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения. Причиной этому служит развитие процессов гетеродиффузии, приводящее к формированию в зоне соединения хрупких интерметаллидных фаз.

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Сейчас разработка и создание установок для диффузионной сварки идет в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 6.

Рис. 6. Примеры титановых конструкций, изготовленных диффузионной сваркой

Камеры для сварки в контролируемой атмосфере

Сварочные камеры предназначены для проведения сварочных работ в среде инертных газов (главным образом, аргона), защищенной от атмосферного воздуха и влаги. Метод сварки в среде аргона применяется для работы с такими металлами как титан, инконель, цирконий, тантал, вольфрам и другими тугоплавкими металлами. Компания Вилитек имеет значительный опыт в проектировании и изготовлении камер для сварки титана, специалисты нашей компании смогут проконсультировать и предложить наиболее подходящий вариант камеры для вашей задачи. Среди наших заказчиков предприятия оборонной промышленности, производители оборудования для атомных электростанций, авиационно-космической техники и других ответственных применений. Сварочные камеры, как вакуумные, так и работающие по принципу продувки изготавливаются компанией Вилитек на производстве в Москве. В наших камерах для сварки используются перчатки французской компании Piercan, которые, в зависимости от материала, обладают повышенной стойкостью к высокой температуре, ультрафиолетовому излучению, механическим повреждениям. Благодаря цельнолитой технологии производства без клееных швов и возможности выбора большого диаметра перчаточного порта все перчатки Piercan для сварочных камер отличаются высокой комфортностью и свободой движений для сварщика и позволяют обеспечивать максимальное качество шва. Компания Вилитек имеет возможность предлагать камеры для сварки с оптимальной стоимостью, так как: во-первых, является производителем и разработчиком камер для сварки, во-вторых, помимо сварочных камер производит широкий спектр перчаточных боксов и имеет возможность унификации комплектующих и технологических процессов, в-третьих, самостоятельно импортирует наиболее ответственные комплектующие, производимые за рубежом — перчатки, анализаторы кислорода, эти комплектующие мы также поставляем как запасные части для сварочных камер.

Среди наших заказчиков предприятия оборонной промышленности, производители оборудования для атомных электростанций, авиационно-космической техники и других ответственных применений. Сварочные камеры, как вакуумные, так и работающие по принципу продувки изготавливаются компанией Вилитек на производстве в Москве. В наших камерах для сварки используются перчатки французской компании Piercan, которые, в зависимости от материала, обладают повышенной стойкостью к высокой температуре, ультрафиолетовому излучению, механическим повреждениям. Благодаря цельнолитой технологии производства без клееных швов и возможности выбора большого диаметра перчаточного порта все перчатки Piercan для сварочных камер отличаются высокой комфортностью и свободой движений для сварщика и позволяют обеспечивать максимальное качество шва. Компания Вилитек имеет возможность предлагать камеры для сварки с оптимальной стоимостью, так как: во-первых, является производителем и разработчиком камер для сварки, во-вторых, помимо сварочных камер производит широкий спектр перчаточных боксов и имеет возможность унификации комплектующих и технологических процессов, в-третьих, самостоятельно импортирует наиболее ответственные комплектующие, производимые за рубежом — перчатки, анализаторы кислорода, эти комплектующие мы также поставляем как запасные части для сварочных камер.

Особенности и преимущества:

- Надежная защита от атмосферного воздуха и влаги.

- Широкий модельный ряд стандартных типоразмеров.

- Возможность изготовления по индивидуальному заказу.

- Различные опции и принадлежности.

- Крышка из прозрачного органического стекла.

Примеры сварочных камер с контролируемой атмосферой:

|

Стандартная сварочная камера с контролируемой атмосферой |

|

Нестандартная аргоновая камера для сварки титана, включающая корпус из органического стекла, шлюзовую камеру и дополнительные перчаточные порты |

|

Стандартная вакуумная камера для сварки титана |

| Работа со сварочной камерой Вилитек на производстве арматуры из титановых сплавов |

Рамные сварочные камеры с продувкой инертным газом

Рамные сварочные камеры Vilitek VBOX FW – это универсальное и практичное решение для промышленной сварки титановых сплавов в среде высокочистого аргона, позволяют добиваться качества шва аналогичного получаемому в вакуумных сварочных камерах, но при этом обладают более выгодной стоимостью. Ориентированы на нужды предприятий авиационной, космической, атомной промышленностей. Рама и обечайки шлюзов камер изготовлены из нержавеющей стали. Панели изготавливаются из специального прозрачного полимера, отличающегося низкой газопроницаемостью, высокой химической стойкостью, прочностью и огнестойкостью. К преимуществам конструкции рамных сварочных камер VBOX FW относятся отличный обзор области сварки со всех сторон, ремонтопригодность, легкость замены поврежденных панелей, возможность модернизации и дооснащения опциями.

Ориентированы на нужды предприятий авиационной, космической, атомной промышленностей. Рама и обечайки шлюзов камер изготовлены из нержавеющей стали. Панели изготавливаются из специального прозрачного полимера, отличающегося низкой газопроницаемостью, высокой химической стойкостью, прочностью и огнестойкостью. К преимуществам конструкции рамных сварочных камер VBOX FW относятся отличный обзор области сварки со всех сторон, ремонтопригодность, легкость замены поврежденных панелей, возможность модернизации и дооснащения опциями.

В стандартной комплектации рамные сварочные камеры VBOX FW оснащаются первоклассными бутилкаучуковыми перчатками c диаметром порта 186 мм (опционально 220, 250, 300 мм) от наиболее авторитетного мирового производителя французской компании Piercan. Инертный газ подводится к камере снизу, выпускной клапан находится сверху. Загрузка объектов для сварки осуществляется через малый боковой люк или большой люк сверху камеры. В комплект входит сварочный стол с отверстиями для крепления оснастки, на стенке камеры предусмотрен безразрывный герметичный ввод, позволяющий вводить в камеру до 20 кабелей или трубок (16-и кабелей или трубок наружным диаметром от 4 до 16 мм и до 4-х кабелей или трубок наружным диаметром от 10 до 32 мм), что позволят подключать к камере сварочные аппараты различного типа с газовым и водяным охлаждением горелки, а также заводить кабели управления, в том числе для сварочных манипуляторов. Сварочный стол в камерах изготовлен с отверстиями для закрепления стандартной сварочной оснастки (толщина плиты 8 мм, диаметр отверстий 16 мм, шаг 100 мм), опционально может быть изготовлено по ТЗ заказчика.

Сварочный стол в камерах изготовлен с отверстиями для закрепления стандартной сварочной оснастки (толщина плиты 8 мм, диаметр отверстий 16 мм, шаг 100 мм), опционально может быть изготовлено по ТЗ заказчика.

|

Модель |

Внутренние размеры рабочей камеры, ШхГхВ, мм |

Внутренний диаметр люка, мм |

Кол-во перчаток, шт. |

Количество уровней установки перчаток, шт. |

|

VBOX FW700 |

700х700х600 |

300 |

2 |

1 |

|

VBOX FW1000 |

1000х850х600 |

300 |

2 |

1 |

|

VBOX FW1250 |

1250х850х600 |

300 |

3 |

1 |

|

VBOX FW1600 |

1600х850х600 |

300 |

4 |

1 |

|

VBOX FW700H |

700х850х950 |

300 |

4 |

2 |

|

VBOX FW1000H |

1000х850х950 |

300 |

4 |

2 |

|

VBOX FW1250H |

1250х850х950 |

300 |

6 |

2 |

|

VBOX FW1600H |

1600х1000х950 |

400 |

8 |

2 |

Размеры стандартных сварочных камер Vilitek VBOX FW

Камеры с размерами, отличными от стандартных могут быть изготовлены компанией Вилитек

по заказу.

|

Модель |

Н, мм |

h, мм |

B, мм |

L, мм |

l, мм |

h3, мм |

b1, мм |

l1, мм |

|

Верхнее/нижнее положение |

||||||||

|

VBOX FW700 |

1650 / 1400 |

950 / 700 |

815 |

1215 |

824 |

600 |

700 |

700 |

|

VBOX FW1000 |

1650 / 1400 |

950 / 700 |

965 |

1515 |

1124 |

600 |

850 |

1000 |

|

VBOX FW1250 |

1650 / 1400 |

950 / 700 |

965 |

1765 |

1374 |

600 |

850 |

1250 |

|

VBOX FW1600 |

1650 / 1400 |

950 / 700 |

965 |

2115 |

1724 |

600 |

850 |

1600 |

|

VBOX FW700H |

1900 / 1650 |

950 / 700 |

965 |

1215 |

824 |

950 |

850 |

700 |

|

VBOX FW1000H |

1900 / 1650 |

950 / 700 |

965 |

1515 |

1124 |

950 |

850 |

1000 |

|

VBOX FW1250H |

1900 / 1650 |

950 / 700 |

965 |

1765 |

1374 |

950 |

850 |

1250 |

|

VBOX FW1600H |

1900 / 1650 |

950 / 700 |

1115 |

2115 |

1724 |

950 |

1000 |

1600 |

Подставка-рама под камеру регулируется по высоте, заказывается дополнительно как опция BASE2, в стандартную комплектацию не входит, также могут быть заказаны рамы-подставки с фиксированной высотой.

Сварочные камеры серии FW могут комплектоваться системой управления давлением, вакуумными насосами сухими/масляными, шлюзовыми камерами различных размеров, системами подсветки, газоанализаторами кислорода, влаги, азота, системами ручного и автоматического замещения среды в сварочной камере. Для консультации по сварке с использованием аргоновых сварочных камер и подбора оптимальной комплектации обращайтесь к инженерам отдела продаж компании Вилитек.

Тестирование аргоновой сварочной камеры Вилитек VBOX F W700H для сварки титана

youtube.com/embed/S5IHVw0jEG4?feature=oembed» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» frameborder=»0″>Сварочные камеры для сварки с поддувом

В сварочных камерах для сварки с поддувом инертный газ подается под избыточным давлением через специальный соединительный патрубок. Конструкция камеры обеспечивает быструю замену атмосферного воздуха инертным газом с целью предотвращения окисления материалов.

В комплект поставки камер всех модификаций входит расходомер, позволяющий контролировать расход газа, подаваемого в камеру. Атмосферный воздух отводится из камеры по мере подачи инертного газа через шаровой обратный клапан, расположенный в крышке.

Для подключения к камере анализатора концентрации кислорода предусмотрен специальный клапан.

|

Модель |

Размеры, мм |

Масса брутто, прибл. |

||||

|

A

(ширина |

В

(габаритная |

C

(габаритная |

D

(высота |

E

(габаритная |

||

|

VBOX W-36 |

915 |

1120 |

1650 |

483 |

1295 |

660 |

|

VBOX W-48 |

1220 |

1420 |

1855 |

635 |

1448 |

840 |

|

VBOX W-60 |

1525 |

1730 |

2135 |

787 |

1600 |

1025 |

|

VBOX W-72 |

1830 |

2030 |

2440 |

940 |

1750 |

1200 |

Стандартная конфигурация включает следующие узлы:

- Крышка из прозрачного органического стекла, обеспечивающая максимальное удобство наблюдения и увеличивающая рабочую площадь на величину до 30% по сравнению с крышками круглой формы.

Крышка легко откидывается и уравновешивается, благодаря чему реализуется быстрый и удобный доступ к рабочей зоне. Материал крышки устойчив к воздействию УФ-излучения.

Крышка легко откидывается и уравновешивается, благодаря чему реализуется быстрый и удобный доступ к рабочей зоне. Материал крышки устойчив к воздействию УФ-излучения. - Перчаточные порты: в стандартной комплектации камеры оснащаются двумя парами перчаточных портов; в качестве опции доступно большее количество портов.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

Вакуумные сварочные камеры

Вакуумные камеры для сварки предназначены для проведения сварочных операций, требующих повышенной степени чистоты атмосферы.

При работе сначала атмосферный воздух откачивается из камеры системой вакуумирования, создающей в ней разряжение до -700 мм рт. ст. При этом из камеры удаляются все загрязнения и влага. После вакуумирования камера заполняется чистым инертным газом (как правило, аргоном). Такая конструкция позволяет сократить время замены газа в камере, а также снизить расход инертного газа, обеспечивая при этом максимальную степень чистоты атмосферы.

Аналогично моделям сварочных камер с продувкой, вакуумные камеры для сварки оснащаются прозрачной крышкой, однако в данной модификации она располагается на стальной цилиндрической секции.

|

Модель |

Размеры, мм |

Масса брутто, прибл. |

|||

|

A (ширина крышки) |

В (габаритная ширина) |

C (габаритная высота) |

D (высота крышки и рабочей камеры) |

||

|

VBOX V-36 |

915 |

1170 |

1400 |

535 |

500 |

|

VBOX V-48 |

1220 |

1475 |

1473 |

610 |

950 |

|

VBOX V-60 |

1525 |

1780 |

1600 |

760 |

1410 |

|

VBOX V-72 |

1830 |

2080 |

1727 |

915 |

2315 |

Стандартная конфигурация включает следующие узлы:

- Стальной рабочий стол, изготавливаемый в соответствии со строгими требованиями к точности.

- Стальная рабочая камера, оснащенная перчаточными портами с клапаном для вакуумирования.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Крышка из прозрачного органического стекла с выпускным патрубком.

- Система вакуумирования, включающая в себя вакуумный насос, клапан подачи инертного газа, высокоточный вакуумметр и расходомер инертного газа с регулятором давления.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

Опции

- Дополнительная секция для сварочных камер поддувочного типа

Предназначена для увеличения рабочего объема сварочной камеры. Доступны следующие стандартные исполнения по высоте: 380, 457 и 609 мм. Также возможно изготовление секций по индивидуальному заказу. - Шлюзовая камера

Шлюзовая камера, соединяемая с крышкой, обеспечивает доступ к рабочей камере с минимальными потерями газовой атмосферы. Камера оснащается навесными дверцами на каждом конце тамбура и отдельной системой подачи инертного газа. Возможно оснащение шлюзовой камеры перчаточными портами. - Затемнение крышки

Затемнение выбранной зоны крышки с целью использования в качестве «смотрового окна» при сварке с целью защиты глаз. - Колесные опоры

Усиленные поворотные колесные опоры с углом поворота 360°, обеспечивающие удобство перемещения сварочной камеры. - Сварочный позиционер

Сварочный позиционер ZB-300 предназначен для поворота заготовки внутри рабочей камеры. Технические характеристики:

Технические характеристики:

- максимальный диаметр заготовки: 100 мм;

- грузоподъемность: в вертикальном положении 136 кг, в горизонтальном положении 204 кг;

- максимальный угол наклона планшайбы: 90°;

- возможность фиксации планшайбы в различных положениях с шагом 15°;

- электродвигатель постоянного тока закрытого типа;

- диаметр планшайбы: 305 мм;

- специальная смазка для работы в сварочной камере;

- количество гнезд под инструменты: 4 шт.;

- ножная педаль для пуска/останова.

- Система автоматической подготовки

Система обеспечивает автоматическое вакуумирование и заполнение рабочей камеры инертным газом. Об окончании цикла подготовки свидетельствует световой индикатор. - Поворотный стол внутри камеры

Поворотный стол, изготавливаемый из стали и размещаемый внутри рабочей камеры с целью удобства манипуляций с заготовками. Стол является ручным и не оснащается электроприводом.

Стол является ручным и не оснащается электроприводом.

Нестандартные сварочные камеры

Помимо стандартных модификаций возможно изготовление сварочных камер обоих типов по индивидуальным рабочим параметрам и размерам. Такие камеры имеют все преимущества стандартных моделей и позволяют удовлетворить большинству возможных потребностей в сфере сварки в атмосфере инертных газов. Для получения дополнительной информации просим обращаться к нашим специалистам.

Сварка и изготовление высоковакуумной камеры. — Общие вопросы

Вечер добрый!

Возникла необходимость сделать высоковакуумную камеру. Имеющаяся у меня не устраивает меня по ряду критериев, но в основном своим размером. Нужно что то побольше. Например куб 250 на 250 мм или цилиндр 200-300 мм диаметром.

Решил я прикупить нужные патрубки с необходимыми фланцами cf35 5 шт, cf63 2 шт, cf 100 3 шт. Купить отрезок трубы 304 200-300 мм диаметром, толщиной 2-3 мм, порезать ее на 3D плазморезе для труб, сделать соотв. врезку, чтобы получить крестовину. Сварить ее и отдать на электрохим полировку. Потом вырезать лазером или плазморезом из листа нержавейки квадраты (больше диаметра трубы крестовины). В квадратах вырезать отверстия под патрубки, приварить их заподлицо с вакуумной стороны, а потом наложив эти квадраты с приваренными фланцами на торцы крестовины обварить по кругу, но уже со стороны атмосферы.

врезку, чтобы получить крестовину. Сварить ее и отдать на электрохим полировку. Потом вырезать лазером или плазморезом из листа нержавейки квадраты (больше диаметра трубы крестовины). В квадратах вырезать отверстия под патрубки, приварить их заподлицо с вакуумной стороны, а потом наложив эти квадраты с приваренными фланцами на торцы крестовины обварить по кругу, но уже со стороны атмосферы.

Либо не заморачиваться с крестом и сделать кубик из 304 листа (мне форма не принципиальна), однако крест легче прогреть, обмотав лучи греющими силиконовым лентами. А кубику ещё видимо парочку рёбер не помешают снаружи.

Собственно вопросы:

1) проваривать систему лучше с вакуумной стороны — так я приварю патрубки, однако крышки креста или стороны куба внутри проварить не получится, туда просто не залезть. Получается паразитный объём, который неизвестно чем аукнется. Как быть, и на сколько это большая проблема?

2) Что изготовить проще и какая вакуумная камера будет лучше (возможно учесть специфические критерии, напр влияет ли геометрия на качество откачки) крестовина или кубик?

3) Насколько хорошо можно сварить элементы в нормальной мастерской с опытным сварщиком, не прибегая к услугам компаний, которые изготавливают вакуумные камеры? — сегодня пообщался с ними, впечатления не произвели, никаких проверок на течи не делают, никакие новаторские решения сварке не используют, сидит сварщик дядя Вася и варит. Т.е. никаких обитаемых камер или китайских пузырей из целлофана с аргоном. Просто стульчик и просто дядя Вася с TIG. Однако ценник за работы по сварке вакуумных элементов имеет какой то увеличеный коэффициент потому что потому. Так пока думаю я, может не прав -объясните. Есть ли смысл где варить?

Т.е. никаких обитаемых камер или китайских пузырей из целлофана с аргоном. Просто стульчик и просто дядя Вася с TIG. Однако ценник за работы по сварке вакуумных элементов имеет какой то увеличеный коэффициент потому что потому. Так пока думаю я, может не прав -объясните. Есть ли смысл где варить?

4) Мне в конторе сказали, что те отверстия, которые я сделаю в листе нержи лазером перед вваркой патрубков нужно обработать, я пытался уточнить, но от ответа уклонились. То ли не знают, то ли набивают цену (вернее оправдывают названную). Ума не приложу что это за обработка такая после лазерного реза кроме обезжиривания каким нибудь копеечным гексаном или ацетоном))))

5) Как сделать полировку? На каких этапах? Электрохимия? Можно ли будет полирнуть уже готовое изделие, или внутри оно плохо отполируется, когда будет заварено крышками со всех сторон и маленькими фланцами или лучше варить по элементам, эти элементы подвергать электрохимполировке, потом собирать воедино, варить снаружи и опять подвергать электрохимполировке уже для обработки внешних поверхностей и швов?

Есть выходы на электрохимию и сварку, недалёко от района есть товарищи с лазером, которые режут недорого и без мин суммы заказа. Вот и решил заморочиться. Естественно цены от спец контор мне не по вкусу). Решил на апгрейд камеры пойти потому что удалось купить комплект новых вакуумных окон сф63 и сф100 и шикарнейшую новую шиберную задвижку VAT сф100 с ручным управлением.

Вот и решил заморочиться. Естественно цены от спец контор мне не по вкусу). Решил на апгрейд камеры пойти потому что удалось купить комплект новых вакуумных окон сф63 и сф100 и шикарнейшую новую шиберную задвижку VAT сф100 с ручным управлением.

Изменено пользователем D2OLab

(PDF) СВАРКА ТИТАНОВЫХ ПОЛУСФЕР В ВАКУУМЕ

97