Электроды для тонкого металла

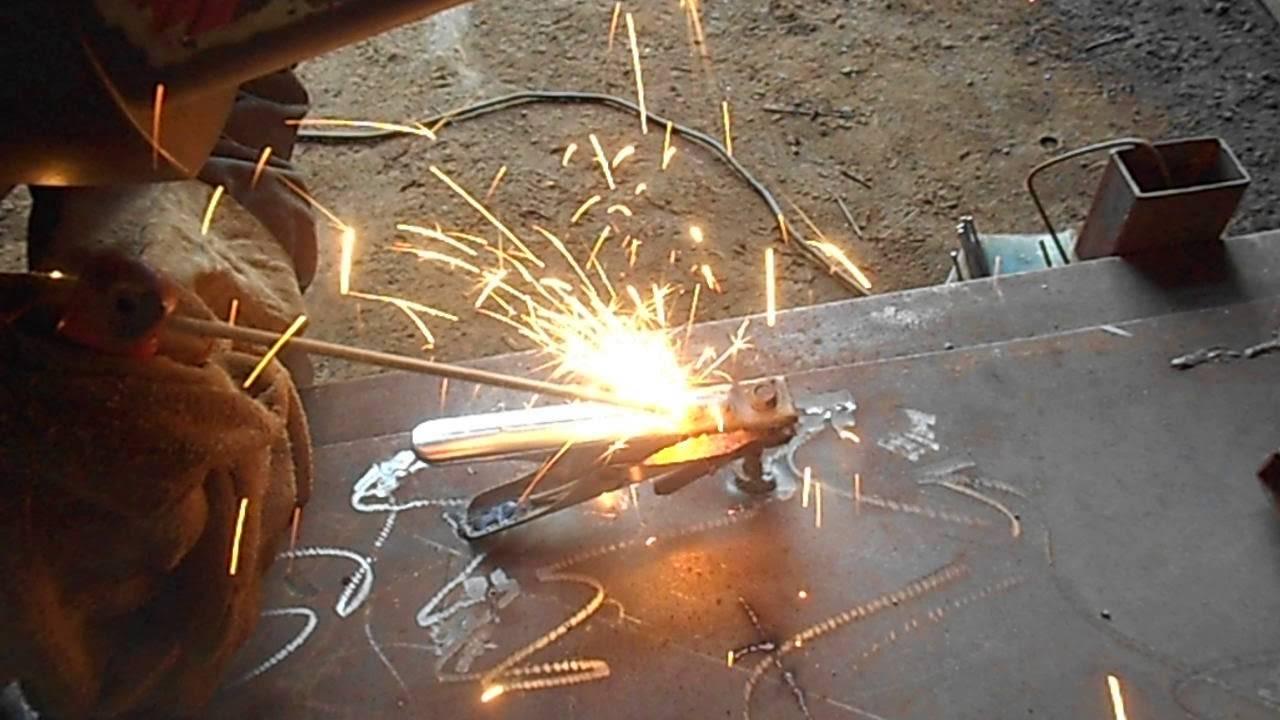

Сейчас сварка тонкого металла нужна как никогда. Современные автомобили, катера, лодки и многие другие современные товары не обходятся без применения тонкого металла, потому что выпускать продукцию по советским меркам экономии металла в наше время просто не рентабельно.

Как видите, сварка тонкого металла очень востребована, а также востребованы и умельцы, способные сварить такой металл. На самом деле сварка такого металла — очень сложный процесс, потому что при малейшей ошибке металл прожигается и становится непригодным для применения. При сваривании тонкого металла применяют ручную дуговую сварку, не прерывистую и прерывистую сварку, а также сварку полуавтоматическим сварочным аппаратом. Реже используется для сварки тонкого металла газовая сварка.

Итак, сейчас мы рассмотрим основные требования для сварки тонкого металла: толщина электрода, требуемый ток и вид электродов. Для сварки тонкого металла необходимо использовать электроды диаметром 3 – 4 миллиметра и ток от 140 до 180 Ампер.

Для сваривания на малом токе необходимо применять электроды со специальными видами покрытия, которые будут обеспечивать легкое возбуждение и устойчивое горение. Также они должны медленно плавиться и давать жидкотекучий металл, который будет придавать шву прекрасный вид.

Таким требованиям соответствует электрод ОМА-2. В его покрытие входит 36,5% титанового концентрата, 6% ферромарганцевой руды, 46,8% муки и многое другое – общем все, что нужно для стабильного и постоянного горения дуги – того, что должно присутствовать при сварке тонкого металла. ОМА-2 идеально подходят для сварки тонкого металла, потому что имеет стабильное горение дуги, которое применяется для сварки углеродистой стали.

Также хорошо подходят для сварки электроды МТ-2, которые, как и ОМА-2, прекрасно подходят для сваривания тонкого металла и имеют такие же качества, как и ОМА-2. Однако вести сварку электродами МТ-2 лучше всего на постоянном токе обратной полярности. Также если свариваемый металл достигает толщины более 1 миллиметра, то Вы можете смело применять переменный ток.

Однако вести сварку электродами МТ-2 лучше всего на постоянном токе обратной полярности. Также если свариваемый металл достигает толщины более 1 миллиметра, то Вы можете смело применять переменный ток.

Также Вам необходимо помнить, что прекрасные результаты сварки Вы обеспечите, если будете сваривать способом «сверху вниз», потому что при этом уменьшается глубина проплавления свариваемых частей. Также в некоторых случаях применяется газовая сварка, но она «калечит» будущее изделие, деформируя его. Многие специалисты не советуют применять газовую сварку. Послушаться или нет – решать Вам.

Лучше всего поступить по совету специалистов и купить электроды ОМА-2 или МТ-2 и варить со спокойной душой. Кстати, для того чтобы купить эти электроды Вам не нужно далеко ходить: Вы можете заказать их через пункт меню «Контакты», выбрав самостоятельно завод изготовитель.

О сварке тонкого металла тонкими электродами малым током. — Ручная дуговая сварка — ММA

Недавно появилась задача сварить тонкостенные стальные прямоугольные трубки

с толщиной стенки 1. 5 мм с помощью ММА. Попытки варить электродами диаметром 2 мм в 98 % случаев кончались залипанием электродов на свариваемый металл.

5 мм с помощью ММА. Попытки варить электродами диаметром 2 мм в 98 % случаев кончались залипанием электродов на свариваемый металл.

При этом все равно, плавно подносишь электрод, чиркаешь или долбишь им.

Залипания происходили сразу после касания металла.

При увеличении тока до 60-70 А дуга, конечно зажигалась, но варить было невозможно, так как и электрод и сам металл мгновенно плавились и получались одни дыры.

Так как материал тонкий, сварочный ток хотелось бы иметь не более 40-45А, так вот при этом при первом касании металла проскакивала искра и электрод мгновенно

залипал, при этом особой разницы от типа электрода (УОНИ, или др.) не отмечалось.

Вскоре причина была найдена. Оказалось, что тонкие (2 мм и менее ) электроды

длиной 250 мм очень гибкие. И при первом касании проходящий через них ток

за счет намагничивания электрода притягивал его к металлу и электрод слегка приваривался к свариваемой детали. Если ток установлен большой 60-70А, то конец электрода плавился и дуга горела, а вот при токе 40 А все кончалось залипанием.

А теперь как работать тонкими электродами и малыми токами.

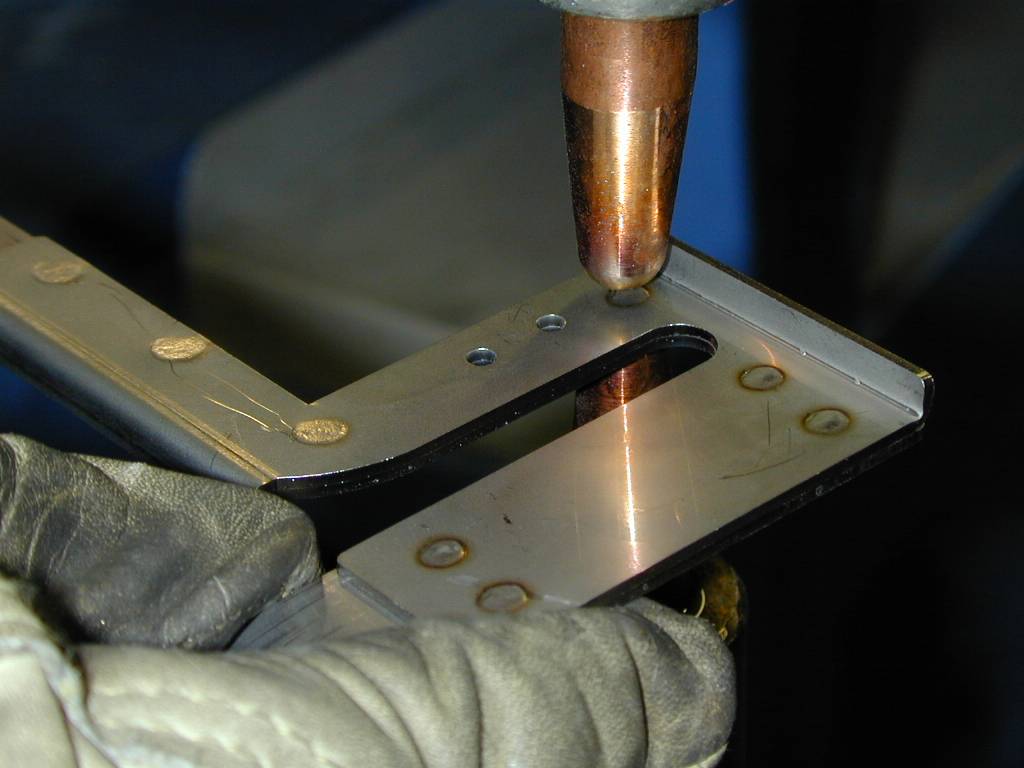

Первое. Можно нарубить длинный тонкий электрод на кусочки длиной 60 -70 мм, получатся короткие и довольно жесткие отрезки электрода, которыми легко управлять и держать дугу, несмотря на магнитное притяжение.

Второе. Можно поддерживать конец длинного электрода рукой (естественно в перчатке) и зажигать дугу именно ей.

Третье. Можно поставить небольшой упор из термостойкого непроводящего ток материала, так, что бы не дать концу электрода свободно отклоняться в сторону свариваемого металла.

Таким образом удалось сварить трубки электродами УОНИ диаметром 2 мм и током 40 А довольно качественно без всяких дыр.

И последнее. Сравнил как работает при этом полномостовой инвертор Prestige 220S и классический косой мост Telwin 160. Оказалось, что наиболее стабильно дуга горит при малых токах 40-45А на Telwin 160.

Евгений

Москва

Процесс сварки металла — Сборка металлоконструкций

Процесс сварки металла

Категория:

Сборка металлоконструкций

Процесс сварки металла

Возбуждение дуги и поддержание ее горения.

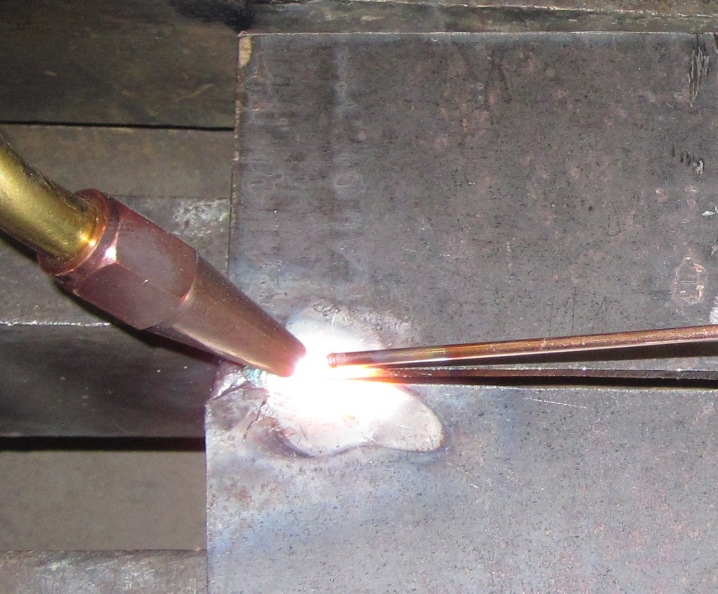

Другой способ возбуждения дуги состоит в том, что сварщик проводит по поверхности металла концом электрода и затем быстро отводит его на небольшое расстояние, возбуждая дугу. Перед началом сварки рабочий должен закрыть лицо щитком или шлемом.

Дугу необходимо поддерживать возможно более короткой. При длинной дуге глубина проплавления основного металла уменьшается, а электрод при плавлении дает сильное разбрызгивание. В результате этого получается неровный шов с большим количеством включений оксидов. При короткой дуге около шва образуется лишь небольшое количество мелких капель металла, электрод плавится спокойно, давая равномерный пучок искр, глубина проплавления свариваемого металла получается больше.

Техника манипулирования электродом. Во время сварки электросварщик сообщает концу электрода движения в трех направлениях.

Для образования уширенного валика электроду сообщают поперечные колебательные движения, чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси шва и оси электрода. Поперечные колебательные движения электрода определяются формой,

размерами, наложениями шва в пространстве и навыком сварщика. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Одинаковая ширина валика достигается одинаковыми поперечными колебаниями. Ширина валика не должна быть более 2 … 3 диаметров электрода.

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад. При сварке углом вперед или назад обеспечивается более полный провар и меньшая ширина шва. Углом назад сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

При сварке углом вперед или назад обеспечивается более полный провар и меньшая ширина шва. Углом назад сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

Рис. 1. Схемы движения электрода при возбуждении дуги: а — опусканием электрода, б — касательным движением; 1 — медленно, 2 — быстро

Рис. 2. Траектория движения конца электрода при наплавке уширенных валиков

Наложение швов в пространственных положениях. При сварке вертикальных швов капли расплавленного металла стремятся стекать вниз. Поэтому сварку вертикальных швов следует вести более короткой дугой, при которой капля расплавленного металла сможет легче переходить с электрода в кратер шва. Конец электрода при этом отводят вверх в сторону от капли, давая ей возможность затвердеть.

Вертикальные швы лучше сваривать в направлении снизу вверх, тогда нижележащий кратер будет удерживать капли металла, стремящиеся стечь сверху с конца электрода. В этом случае электрод должен быть наклонен вверх. При необходимости вести вертикальную сварку сверху вниз электрод ставят сначала в положение I, а после образования капли опускают ниже в положение II, образуя следующий кратер и удерживая возможно более короткой дугой каплю металла от сте-кания вниз. Вертикальные швы легче сваривать электродом диаметром не более 4 мм на несколько пониженном токе (160 А) для того, чтобы получать не слишком большой объем жидкого металла в кратере шва.

В этом случае электрод должен быть наклонен вверх. При необходимости вести вертикальную сварку сверху вниз электрод ставят сначала в положение I, а после образования капли опускают ниже в положение II, образуя следующий кратер и удерживая возможно более короткой дугой каплю металла от сте-кания вниз. Вертикальные швы легче сваривать электродом диаметром не более 4 мм на несколько пониженном токе (160 А) для того, чтобы получать не слишком большой объем жидкого металла в кратере шва.

В горизонтальных швах делают односторонний скос кромок только у верхнего листа, чтобы наплавленный металл меньше стекал. Дугу возбуждают на нижней кромке, а затем переводят ее на кромку верхнего листа (положение II), поднимая вверх стекающую каплю металла. Схема движения конца электрода при сварке однослойного горизонтального шва показана н рис. 93,6. Можно также сваривать горизонтальные швы продольн ми валиками, накладывая первый валик электродом диаметр 4 мм, а последующие — электродом диаметром 5 мм.

Рис. 3. Положение электрода (стрелкой указано направление сварки): а — вертикальное, б — углом, вперед, в — углом назад

Потолочные швы — наиболее сложные. Их выполняют самбй короткой дугой. Для облегчения сварки в потолочном положении толстые покрытия делают более тугоплавкими, чем металл электрода. Расплавляясь медленнее металла электрода, покрытие образует на его конце чехольчик, сдерживающий капли расплавленного металла. При этом конец электрода то удаляют, то приближают к ванне. Схема движения электрода показана на рис. 5, г.

При удалении электрода дуга гаснет и капли металла шва затвердевают. При потолочной сварке, так же как и при вертикальной или горизонтальной, выбирают меньший диаметр электрода, а ток уменьшают на 10… 15% по сравнению со сваркой металла такой же толщины в нижнем положении шва.

Режим сварки. Под режимом сварки понимают совокупность условий протекания сварки. К основным показателям (параметрам) режима сварки при ручном способе относятся величина, род, напряжение и полярность тока, диаметр электрода, скорость сварки и величина поперечного колебания конца электрода; к дополнительным— величина вылета электрода, состав и толщина покрытия электрода, начальная температура основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Глубина провара и ширина шва зависят от всех основных параметров режима сварки. Увеличение сварочного тока вызывает при неизменной скорости сварки рост глубины проплавления (провара). Это объясняется изменением величины погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Рис. 4. Сварка вертикальных швов (стрелкой показано направление движения электродов): а — образование капли, 6 — затвердевание капли, в, г — образование шва

Рис. 5. Сварка однослойных швов: а, б — горизонтальных, в, г — потолочных

При сварке постоянным током обратной полярности глубина провара на 40…50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теп-юты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15… 20% меньше, чем при сварке постоянным током обратной полярности.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электродах прямой зависимостью. При увеличении напряжения ширина шва увеличивается.

Ширина шва связана с напряжением на электродах прямой зависимостью. При увеличении напряжения ширина шва увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва. Ориентировочно величину сварочного тока определяют из расчета 40…60 А на 1 мм диаметра стержня электрода, который подбирают по толщине свариваемого металла и пространственного положения шва.

Для металла толщиной 2 мм диаметр электрода должен составлять 2…3 мм, для металла толщиной 8 мм он должен быть 4… 5 мм. Сварку в вертикальном и потолочном положениях целесообразно вести электродами меньших диаметров (до 4 мм), так как в этом случае легче предупредить стекание вниз металла сварочной ванны (объем ее будет меньше).

Реклама:

Читать далее:

Электроды для ручной сварки

Статьи по теме:

Электрод для сварки малоуглеродистой стали 3,15 мм x 350 мм, 1400 рупий / шт. Royal Trading Company

Электрод для сварки малоуглеродистой стали 3,15 мм x 350 мм, 1400 рупий / шт. Royal Trading Company | ID: 16587965273

Royal Trading Company | ID: 16587965273Спецификация продукта

| Размер | 3.15 мм х 350 мм |

| Операционный ток | AC / DC |

| Приложение / Использование | Строительство | 1

| Диапазона сварочного тока в Ampere | 120-150 |

| Бренд | Сварка металла |

| Страна происхождения | Сделано в Индии |

| пакета в одной коробке | 8 | 1

| стержень в одном пакете | 90 |

Описание продукта

Мы с готовностью погружаемся в сферу предложения нашим покровителям широкой партии электродов для сварки металлов из мягкой стали .

Диапазон цен:

- рупий. от 1400 до 1700 за коробку

Заинтересованы в этом товаре?Уточнить цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания2007

Юридический статус фирмы Физическое лицо — Собственник

Характер деятельностиОптовый торговец

Количество сотрудников от 11 до 25 человек

Годовой оборотRs.1–2 крор

IndiaMART Участник с августа 2010 г.

GST27AAHPK2888h2ZC

Основанная в 2007 году, Royal Trading Company является выдающимся производителем и оптовым торговцем , предлагающим огромную партию металлических труб , сварочных электродов, сварочного кабеля, сварочного стекла и многого другого . Безмерно приветствуемые в промышленности вследствие их точности, они представлены нами в стандартных и измененных формах нашим клиентам.Кроме того, в их производстве используется материал только оптимального класса. Под руководством нашего гида г-на Фахада Хана мы получили известное положение в этой высококонкурентной отрасли.

Контактная информация продавца

ПЕРВЫЙ ЭТАЖ, МАГАЗИН №5-А,Б. Н. ПАЙ МАРГ, 152 года, Б.П.Т. УЧАСТОК,REAY ROAD-WEST,,,Maharashtra,400033 584

Н. ПАЙ МАРГ, 152 года, Б.П.Т. УЧАСТОК,REAY ROAD-WEST,,,Maharashtra,400033 584

Reay Road East

Мумбаи — 400010, Махараштра, Индия

Посмотреть номер мобильного телефона

Позвонить +91-8048372343,230 Вернуться к началу 1 Есть потребность?

Лучшая цена

Есть потребность?

Лучшая цена

Улучшение контакта электрода из щелочного металла и неорганического твердого электролита с помощью ультразвуковой сварки твердого тела при комнатной температуреБ.

, Чжан Р., Чжао К. З. и Чжан К. На пути к безопасному литий-металлическому аноду в перезаряжаемых батареях: обзор. Хим. Ред. 117 , 10403–10473 (2017).

, Чжан Р., Чжао К. З. и Чжан К. На пути к безопасному литий-металлическому аноду в перезаряжаемых батареях: обзор. Хим. Ред. 117 , 10403–10473 (2017).КАС пабмед Google ученый

Тараскон, Дж. М. и Арманд, М. Проблемы и проблемы, связанные с перезаряжаемыми литиевыми батареями. Природа 414 , 359–367 (2001).

ОБЪЯВЛЕНИЯ КАС пабмед Google ученый

Кнаут, П.Неорганические твердые литий-ионные проводники: обзор. Твердотельный ион. 180 , 911–916 (2009).

КАС Google ученый

Li, C.L., Zhang, B. & Fu, Z.W. Физические и электрохимические характеристики тонкой пленки твердого электролита из аморфного титаната лития-лантана, изготовленной методом электронно-лучевого испарения. Тонкие твердые пленки 515 , 1886–1892 (2006 г. ).

).

ОБЪЯВЛЕНИЯ КАС Google ученый

Хан, Х.Г. и др. Отрицание межфазного импеданса в твердотельных литий-металлических батареях на основе граната. Нац. Матер. 16 , 572–579 (2017).

ОБЪЯВЛЕНИЯ КАС пабмед Google ученый

Лю Б., Чжан Дж. Г. и Сюй В. Развитие литий-металлических аккумуляторов. Джоуль 2 , 833–845 (2018).

КАС Google ученый

Ду, М., Ляо К., Лу К. и Шао З. Последние достижения в разработке интерфейсов твердотельных литий-ионных аккумуляторов с искусственными буферными слоями: проблемы, материалы, конструкция и характеристики. Энергетика Окружающая среда. науч. 12 , 1780–1804 (2019).

КАС Google ученый

Liu, B.Y. et al. Трехмерные литий-металлические аноды, размещенные в асимметричных гранатовых каркасах, по направлению к батареям с высокой плотностью энергии. Материал для накопления энергии. 14 , 376–382 (2018).

Google ученый

Fu, K.K. et al. К литий-металлическим батареям на основе гранатового электролита: ультратонкий, высокоэффективный искусственный интерфейс твердотельный электролит/металлический литий. Науч. Доп. 3 , e1601659 (2017).

ОБЪЯВЛЕНИЯ пабмед Google ученый

Маскелье, К. и Крогеннек, Л.Полианионные (фосфаты, силикаты, сульфаты) каркасы в качестве электродных материалов для перезаряжаемых литиевых (или натриевых) аккумуляторов. Хим. Ред. 113 , 6552–6591 (2013 г.).

КАС пабмед Google ученый

Li, Y.T., Han, J.T., Wang, C.A., Xie, H. & Goodenough, J.B. Оптимизация проводимости Li+ в гранатовом каркасе. Дж. Матер. хим. 22 , 15357–15361 (2012).

КАС Google ученый

Гуо Ю.П., Ли, Х. К. и Чжай, Т. Ю. Возрождение литий-металлических анодов для высокоэнергетических батарей следующего поколения. Доп. Матер. 29 , 1700007 (2017).

Google ученый

Луо В. и др. Переход от суперлитиофобности к суперлитиофильности гранатового твердого электролита. Дж. Ам. хим. соц. 138 , 12258–12262 (2016).

КАС пабмед Google ученый

Ян Л.Дж. и др. Взаимосвязанные межфазные проблемы между гранатовым электролитом на основе Li7La3Zr2O12 и литиевым анодом в твердотельной литиевой батарее: обзор. Дж. Матер. хим. А 9 , 5952–5979 (2021).

Дж. Матер. хим. А 9 , 5952–5979 (2021).

КАС Google ученый

О, Дж. А. С., Хе, Л. К., Чуа, Б., Зенг, К. Ю. и Лу, Л. Неорганический натриевый твердотельный электролит и интерфейс с металлическим натрием для металлических твердотельных батарей при комнатной температуре. Материал для накопления энергии. 34 , 28–44 (2021).

Google ученый

Kasemchainan, J. et al. Критический ток обдирки приводит к образованию дендритов на гальванопокрытии в твердоэлектролитных элементах с литиевым анодом. Нац. Матер. 18 , 1105–1111 (2019).

ОБЪЯВЛЕНИЯ КАС пабмед Google ученый

Чжоу В., Ли Ю., Синь С.и Гуденаф, Дж. Б. Перезаряжаемая натриевая полностью твердотельная батарея. АКЦ Цент. науч. 3 , 52–57 (2017).

КАС пабмед ПабМед Центральный Google ученый

Cheng, L. et al. Происхождение высоких межфазных сопротивлений электролит-электрод в литиевых элементах, содержащих твердые электролиты гранатового типа. Физ. хим. хим. физ. 16 , 18294–18300 (2014).

КАС пабмед Google ученый

Гао, З.и другие. Стабилизация межфазных характеристик Na 3 Zr 2 Si 2 PO 12 /Na за счет создания чистой поверхности с дефицитом натрия. Хим. Матер. 32 , 3970–3979 (2020).

КАС Google ученый

Bay, M.C. et al. Натриевое покрытие из керамики Na-beta»-глинозема при комнатной температуре, прокладывающее путь для быстрой зарядки полностью твердотельных аккумуляторов. Доп. Энергия Матер. 10 , 1

Энергия Матер. 10 , 1

КАС Google ученый

Китаура Х., Хосоно Э., Чжоу Х. С. Сверхбыстрый процесс изготовления границы раздела металлический литий-неорганический твердый электролит. Энергетика Окружающая среда. Наука . https://doi.org/10.1039/D1EE00759A (2021 г.).

Wang, C. et al. Конформная наноразмерная модификация поверхности ZnO твердотельного электролита на основе граната для анодов из металлического лития. Нано Летт. 17 , 565–571 (2017).

ОБЪЯВЛЕНИЯ КАС пабмед Google ученый

Денг, Т. и др. Настройка химии интерфейса анод-электролит для твердотельных литий-металлических батарей на основе граната. Доп. Матер. 32 , 2000030 (2020).

КАС Google ученый

Yang, J.Y. et al. Управляемое формирование благоприятного интерфейса для стабилизации твердотельных батарей с металлическим Na. Дж. Матер. хим. А 8 , 7828–7835 (2020).

КАС Google ученый

Сюй Х. и др. Li 3 N-модифицированный гранатовый электролит для полностью твердотельных литий-металлических аккумуляторов, работающих при температуре 40 °C. Нано Летт. 18 , 7414–7418 (2018).

ОБЪЯВЛЕНИЯ КАС пабмед Google ученый

Лу, Ю. и др. Высокоэффективная монолитная твердотельная натриевая батарея с электролитом Ca 2+ , легированным Na 3 Zr 2 Si 2 PO 12 . Доп. Энергия Матер. 9 , 15 (2019).

Google ученый

Miao, X. et al. AlF 3 — модифицированный интерфейс анод-электролит для эффективного ограничения дендритов Na в твердотельном электролите на основе NASICON. Материал для накопления энергии. 30 , 170–178 (2020).

et al. AlF 3 — модифицированный интерфейс анод-электролит для эффективного ограничения дендритов Na в твердотельном электролите на основе NASICON. Материал для накопления энергии. 30 , 170–178 (2020).

Google ученый

Chen, X.G. et al. Межфазная структура и механизм формирования ультразвукового паяного соединения SiC-керамики с присадочными металлами Al-12Si на воздухе. Дж. Матер. науч. Технол. у. 33 , 492–498 (2017).

КАС Google ученый

Chen, X.G. et al. Микроструктура, механические свойства и механизм соединения паяных соединений SiC-керамики с припоем ZnAlMg на воздухе при помощи ультразвука. Керам. Междунар. 40 , 683–689 (2014).

КАС Google ученый

Чен, X.G., Yan, JC, Ren, SC, Wei, JH & Wang, Q. Ультразвуковая пайка SiC-керамики со сплавом Ti-6Al-4V с использованием нового присадочного металла AlSnSiZnMg. Матер. лат. 105 , 120–123 (2013).

Ультразвуковая пайка SiC-керамики со сплавом Ti-6Al-4V с использованием нового присадочного металла AlSnSiZnMg. Матер. лат. 105 , 120–123 (2013).

КАС Google ученый

Cui, W., Li, S.Q., Yan, JC, He, J.S. и Liu, Y. Ультразвуковая пайка сапфира высокопрочным сплавом Al-4,5Cu-1,5Mg. Керам. Междунар. 41 , 8014–8022 (2015).

КАС Google ученый

Горьян Л. и др. Характер разрушения припаянной керамики Al 2 O 3 к алюминиевому сплаву А356 и стойкость соединения к низкотемпературному воздействию. Матер. Дес. 88 , 889–896 (2015).

КАС Google ученый

Ji, HJ, Cheng, X. & Li, MY. Сверхбыстрое ультразвуковое соединение голой керамики из альфа-оксида алюминия посредством реакционного смачивания алюминиевым наполнителем в воздухе. Дж. Евро. Керам. соц. 36 , 4339–4344 (2016).

Дж. Евро. Керам. соц. 36 , 4339–4344 (2016).

КАС Google ученый

Ву, Б. З., Го, В. Б., Хе, Дж. С., Сю, З. Ю. и Ян, Дж. К. Эволюция микроструктуры соединений SiC/SiC во время ультразвуковой воздушной сварки с использованием сплава Sn-Zn-Al. Керам. Междунар. 44 , 1284–1290 (2018).

КАС Google ученый

Парк, Х., Канг М., Парк Ю.С., Юнг К. и Канг Б. Улучшение ионной проводимости назикон (Na 3 Zr 2 Si 2 PO 12 ) при промежуточных температурах путем изменения поведения фазового перехода . J. Источники питания 399 , 329–336 (2018).

ОБЪЯВЛЕНИЯ КАС Google ученый

Ruan, Y.L. et al. Улучшенная структурная стабильность и ионная проводимость твердого электролита Na 3 Zr 2 Si 2 PO 12 за счет замещения редкоземельными металлами. Керам. Междунар. 43 , 7810–7815 (2017).

Керам. Междунар. 43 , 7810–7815 (2017).

КАС Google ученый

Samiee, M. et al. Легированный двухвалентным натрием Na 3 Zr 2 Si 2 PO 12 натриевый суперионный проводник: улучшение ионной проводимости за счет одновременной оптимизации фазового и химического состава первичной и вторичной фаз. J. Источники питания 347 , 229–237 (2017).

ОБЪЯВЛЕНИЯ КАС Google ученый

Парк, Х., Юнг К., Незафати М., Ким К.С. и Канг Б. Диффузия ионов натрия в твердых электролитах Nasicon (Na 3 Zr 2 Si 2 PO 12 ): влияние избытка натрия. Приложение ACS Матер. Интерфейсы 8 , 27814–27824 (2016 г.).

КАС пабмед Google ученый

Янек Дж. и Зейер В. Г. Надежное будущее для разработки аккумуляторов. Нац. Энергия 1 , 16141 (2016).

ОБЪЯВЛЕНИЯ Google ученый

He, Y.M., Sun, Y., Zhang, J. & Li, X.D. Анализ механизма деформации в соединениях Si3N4-AgCuTi + SiCp-Si 3 N 4 с помощью цифровой корреляции изображений. Дж. Евро. Керам. соц. 33 , 157–164 (2013).

КАС Google ученый

Козлова О., Войтович Р. и Евстатопулос Н.Начальные стадии смачивания глинозема реакционноспособными сплавами CuAgTi. Штрих. Матер. 65 , 13–16 (2011).

КАС Google ученый

Zhang, Z. et al. Na 3 Zr 2 Si 2 PO 12 : стабильный Na + -ионный твердый электролит для твердотельных аккумуляторов. Приложение ACS Энергия Матер. 3 , 7427–7437 (2020).

Приложение ACS Энергия Матер. 3 , 7427–7437 (2020).

КАС Google ученый

Ли, Н.и другие. Подавление фазового перехода и улучшение электрохимических характеристик O3-NaNi 1/3 Mn 1/3 Fe 1/3 O 2 за счет ионопроводящего покрытия Na 2 SiO 3 . J. Источники питания 429 , 38–45 (2019).

ОБЪЯВЛЕНИЯ КАС Google ученый

О, Дж. А. С. и др. Композитный NASICON (Na 3 Zr 2 Si 2 PO 12 ) твердотельный электролит с повышенной ионной проводимостью Na + : эффект жидкофазного спекания. Приложение ACS Матер. Интерфейсы 11 , 40125–40133 (2019 г.).

КАС пабмед Google ученый

Fu, H. et al. Снижение межфазного сопротивления композитным анодом Na-SiO 2 для твердотельной натриевой батареи на основе NASICON. СКУД Матер. лат. 2 , 127–132 (2020).

КАС Google ученый

Курвер, Р.и другие. Падение емкости в твердотельных батареях: межфазное образование и химико-механические процессы в богатых никелем слоистых оксидных катодах и твердых электролитах на основе тиофосфата лития. Хим. Матер. 29 , 5574–5582 (2017).

КАС Google ученый

Дуговая сварка в среде защитного металла SMAW, сварка электродами

Дуговая сварка в среде защитного металла SMAW, «Сварка электродом» Обзор

Меню проектирования сварки

Дуговая сварка металлическим электродом в среде защитного газа SMAW, «сварка электродом» — этот метод является наиболее известным и распространенным и известен в торговле как электродуговая сварка. Металлическая катанка, покрытая сварочным флюсом, зажата в электрододержателе, подключенном к источнику питания толстым электрическим кабелем. Свариваемый металл также крепится к источнику питания. Электроэнергия подается на работу при низком напряжении и высоком токе и может быть как переменного, так и постоянного тока, в зависимости от типа выполняемой сварки. Дуга зажигается между стержнем и изделием и производит тепло более 10 000 F, которое плавит и материал, и стержень. Когда флюс плавится, он выделяет инертный газ, который защищает расплавленную ванну от кислорода воздуха и предотвращает окисление.Расплавленный флюс покрывает сварной шов и затвердевает, образуя непроницаемый для воздуха шлаковый покров, который защищает сварной шов по мере его охлаждения. Этот шлак необходимо сколоть, чтобы осмотреть сварной шов.

Металлическая катанка, покрытая сварочным флюсом, зажата в электрододержателе, подключенном к источнику питания толстым электрическим кабелем. Свариваемый металл также крепится к источнику питания. Электроэнергия подается на работу при низком напряжении и высоком токе и может быть как переменного, так и постоянного тока, в зависимости от типа выполняемой сварки. Дуга зажигается между стержнем и изделием и производит тепло более 10 000 F, которое плавит и материал, и стержень. Когда флюс плавится, он выделяет инертный газ, который защищает расплавленную ванну от кислорода воздуха и предотвращает окисление.Расплавленный флюс покрывает сварной шов и затвердевает, образуя непроницаемый для воздуха шлаковый покров, который защищает сварной шов по мере его охлаждения. Этот шлак необходимо сколоть, чтобы осмотреть сварной шов.Процесс сварки:

Чтобы зажечь электрическую дугу, электрод приводится в контакт с заготовкой путем очень легкого прикосновения электродом к основному металлу, а затем слегка отводится назад. Это инициирует дугу и, таким образом, плавление заготовки и расходуемого электрода, а также вызывает попадание капель электрода с электрода в сварочную ванну.По мере плавления электрода флюсовое покрытие распадается, выделяя защитные газы, защищающие зону сварки от кислорода и других атмосферных газов. Кроме того, флюс образует расплавленный шлак, который покрывает присадочный металл по мере его продвижения от электрода к сварочной ванне. Попав в сварочную ванну, шлак всплывает на поверхность и защищает сварной шов от загрязнения по мере затвердевания. После затвердевания его необходимо сколоть, чтобы обнажить готовый шов. По мере того, как сварка продолжается и электрод плавится, сварщик должен периодически останавливать сварку, чтобы удалить оставшийся огрызок электрода и вставить новый электрод в электрододержатель.Эта операция в сочетании с удалением шлака сокращает время, затрачиваемое сварщиком на прокладку сварного шва, что делает SMAW одним из наименее эффективных сварочных процессов.

Это инициирует дугу и, таким образом, плавление заготовки и расходуемого электрода, а также вызывает попадание капель электрода с электрода в сварочную ванну.По мере плавления электрода флюсовое покрытие распадается, выделяя защитные газы, защищающие зону сварки от кислорода и других атмосферных газов. Кроме того, флюс образует расплавленный шлак, который покрывает присадочный металл по мере его продвижения от электрода к сварочной ванне. Попав в сварочную ванну, шлак всплывает на поверхность и защищает сварной шов от загрязнения по мере затвердевания. После затвердевания его необходимо сколоть, чтобы обнажить готовый шов. По мере того, как сварка продолжается и электрод плавится, сварщик должен периодически останавливать сварку, чтобы удалить оставшийся огрызок электрода и вставить новый электрод в электрододержатель.Эта операция в сочетании с удалением шлака сокращает время, затрачиваемое сварщиком на прокладку сварного шва, что делает SMAW одним из наименее эффективных сварочных процессов. Как правило, фактор оператора или процент времени, затрачиваемого оператором на укладку сварного шва, составляет примерно 25%.

Как правило, фактор оператора или процент времени, затрачиваемого оператором на укладку сварного шва, составляет примерно 25%.

Фактическая используемая техника сварки зависит от электрода, состава заготовки и положения свариваемого соединения. Выбор электрода и положения при сварке также определяют скорость сварки.Плоские сварные швы требуют наименьших навыков оператора и могут выполняться с помощью электродов, которые быстро плавятся, но медленно затвердевают. Это позволяет увеличить скорость сварки. Наклонная, вертикальная или перевернутая сварка требует большего мастерства оператора и часто требует использования электрода, который быстро затвердевает, чтобы предотвратить вытекание расплавленного металла из сварочной ванны. Однако обычно это означает, что электрод плавится медленнее, что увеличивает время, необходимое для укладки сварного шва.

Что такое дуговая сварка защищенным металлом?

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) — это форма дуговой сварки, при которой электрод, покрывающий флюс, используется для сварки двух металлических деталей вместе. В 1888 году Николай Славянов изобрел плавящийся металлический электрод для сварки. Затем, в 1900 году, Артур Перси Строменгер и Оскар Кьельберг изготовили первый электрод. Это наиболее распространенный и наиболее используемый тип сварки, также называемый дуговой сваркой металлическим электродом. В нем используется расходуемый электрод с флюсовым покрытием, который обеспечивает защитный газ для защиты области сварки от атмосферного загрязнения, а также дает шлак, который осаждается на верхней части сварного шва из расплавленного металла и также защищает его.

В 1888 году Николай Славянов изобрел плавящийся металлический электрод для сварки. Затем, в 1900 году, Артур Перси Строменгер и Оскар Кьельберг изготовили первый электрод. Это наиболее распространенный и наиболее используемый тип сварки, также называемый дуговой сваркой металлическим электродом. В нем используется расходуемый электрод с флюсовым покрытием, который обеспечивает защитный газ для защиты области сварки от атмосферного загрязнения, а также дает шлак, который осаждается на верхней части сварного шва из расплавленного металла и также защищает его.

SMAW предназначен для дуговой сварки с использованием покрытого металлического электрода для защиты сварки. Это один из самых популярных способов соединения двух металлических деталей в одну.Каждый металл нагревается во время этого процесса. Как только кусочки расплавятся, они сольются. В результате получается невероятно прочная связь. Поскольку он настолько эффективен, он используется во многих отраслях, например:

- Судостроение.

- Автомобили.

- Аэрокосмическая отрасль.

- Строительство зданий.

- Блок питания- В процессе сварки SMAW используется источник питания постоянного тока, который обеспечивает постоянный ток во время процесса сварки, даже в случае изменения длины дуги и напряжения.

- Электрод- Электрод выделяет пары, которые также известны как защитный газ и шлак во время процесса сварки.

- Держатель электрода- Зафиксируйте электрод в положении, необходимом для сварки.

- Зажим заземления- Это кабели, используемые для соединения электрода и детали с источником сварочного тока. Их еще называют лидами.

- Сварочные кабели или провод- Зажимается на заготовке, а другой его конец подключается к клемме источника сварочного тока через сварочные кабели.Он замыкает цепь и позволяет начать ток.

Сварка SMAW , как и любой другой метод сварки, может быть опасным, если не принять надлежащих мер предосторожности. В этом процессе используется электрическая дуга, которая имеет риск ожогов, которые предотвращаются средствами индивидуальной защиты в виде тяжелых кожаных перчаток и курток с длинным рукавом. Кроме того, яркость области сварки может вызвать дугу в глазах, заболевание, при котором ультрафиолетовое излучение способствует воспалению роговицы и может привести к ожогу сетчатки глаза.

Сварочные маски с темными лицевыми пластинами носят для предотвращения этого воздействия, и в последние годы были произведены новые модели шлемов с лицевой панелью, которая самозатемняется при воздействии большого количества ультрафиолетового света. Для защиты неуполномоченного персонала, особенно в промышленных условиях, зону сварки обычно окружают полупрозрачным сварочным экраном.

Pipingmart — портал B2B, специализирующийся на промышленной, металлической и трубопроводной продукции. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

STICK Основы сварки | STICK Longevity

Основы сварки | ДолголетиеМагазин не будет работать корректно в случае, если куки отключены.

Вероятно, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Сварка STICK, также известная как дуговая сварка защищенным металлом (SMAW), выполняется двумя руками, как и TIG.При сварке STICK используется металлический присадочный стержень или стержень, покрытый флюсом. По мере того как материал стержня плавится под действием тепла, флюсовое покрытие также плавится, образуя газ и жидкий шлак, которые защищают сварной шов от окисления. Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Как и в случае FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

ВВЕДЕНИЕ В СТУПЕНЧАТУЮ СВАРКУ

История STICK Welding восходит к 1800-м годам.В 1800 году британский химик и изобретатель сэр Хамфри Дэви разработал дугу между двумя угольными электродами с помощью батареи.

Газовая сварка и резка были введены в середине 1800-х годов. В 1880-х годах была разработана дуговая сварка угольной дугой и металлической дугой.

В 1881 году французский инженер-электрик Огюст Де Меритенс использовал тепло дуги для соединения свинцовых пластин аккумуляторных батарей. Его ученик Николай Н. Бенардос получил патент на сварку. В 1890 году К.Л. Гроб Детройта получил первую награду U.Патент С. на процесс дуговой сварки с использованием металлического электрода.

Примерно в 1900 году британский изобретатель Строменгер представил металлический электрод с покрытием. Он использовал тонкое покрытие из глины или извести и заметил, что это обеспечивает более стабильную дугу.

В период с 1907 по 1914 год Оскар Чельберг из Швеции изобрел электрод с покрытием, который выглядел как палочка.

Позже куски железной проволоки, смоченные в густых смесях карбонатов и силикатов, использовались для изготовления стержневых электродов.

ПРОЦЕСС СВАРКИ СТОЙКОЙ

STICK Сварка — это процесс, в котором используется электрод с флюсовым покрытием для формирования сварного шва. Электрический ток проходит через электрод с покрытием или сварочный стержень и образует дугу в точке контакта с основным металлом. Когда электрод начинает плавиться, флюсовое покрытие вокруг него создает облако газов, которое защищает расплавленный металл и предотвращает его окисление. Вот почему ее также называют дуговой сваркой в защитном металле. Облако газа оседает на ванну расплавленного металла по мере его остывания и превращается в шлак, который необходимо откалывать после завершения сварки.

Облако газа оседает на ванну расплавленного металла по мере его остывания и превращается в шлак, который необходимо откалывать после завершения сварки.

STICK Процесс сварки довольно прост и не требует большого количества специального оборудования.

СОВЕТЫ ДЛЯ НАЧИНАЮЩИХ

Хотя сварка STICK является одним из наиболее распространенных видов дуговой сварки, научиться этому процессу сложно. Чтобы быть эффективным сварщиком STICK, требуется более высокий уровень квалификации и владение определенными приемами. Вот три важные вещи, на которых должен сосредоточиться новичок.

Текущие настройки

Электрод, который вы выбираете, определяет, требуется ли для вашей машины положительный постоянный ток, отрицательный постоянный ток или переменный ток.Используйте правильную настройку для вашей конкретной задачи. Положительный электрод обеспечивает большее проникновение, в то время как отрицательный электрод дает лучшие результаты для более тонких металлов. Выберите силу тока в зависимости от электрода, положения сварки и визуального осмотра готового сварного шва. Следуйте рекомендациям производителя для идеальной настройки силы тока.

Выберите силу тока в зависимости от электрода, положения сварки и визуального осмотра готового сварного шва. Следуйте рекомендациям производителя для идеальной настройки силы тока.

Длина дуги

Правильная длина дуги имеет решающее значение для электродуговой сварки. Для каждого электрода и приложения требуется различная длина дуги, не превышающая диаметр электрода.Например, 0,125-дюймовый электрод 6010 удерживается на расстоянии около 1/8 дюйма от основного материала.

Угол перемещения

Для сварки в плоском, горизонтальном и потолочном положениях используйте метод «перетаскивания» или «наотмашь». Электрод должен располагаться перпендикулярно сварному шву. Наклоните кончик электрода на 5-15 градусов в направлении его перемещения. Для вертикальной сварки, которая движется вверх, используйте технику «толкания» или «вперед». Наклоните электрод в сторону от направления движения на 15 градусов.

ПЛЮСЫ И ПРОТИВ СВАРКИ

Как и любой сварочный процесс, сварка STICK имеет свои плюсы и минусы. Вот некоторые из наиболее важных:

Вот некоторые из наиболее важных:

Плюсы:

• Оборудование, используемое для сварки STICK, простое в использовании и недорогое

• Не требует внешнего защитного газа, что экономит деньги

• Может выполняться даже во время дождя или ветра

• Легко сменные электроды для разных металлов

• Можно легко сваривать широкий спектр металлов и сплавов

• Хорошо работает на окрашенных или ржавых поверхностях

Минусы:

• Операторы должны иметь высокий уровень навыков и опыта

• Может быть сложно работать с некоторыми тонкими металлами

• Остается шлак, который необходимо удалить после сварки

• Сварка УДАРОМ медленная по сравнению с другими видами сварки

• Электроды необходимо заменять чаще, чем при других видах сварки

• Позволяет выполнять только короткие сварные швы до необходимости вставки нового электрода

• Не подходит для химически активных металлов, таких как титан, цирконий, тантал и колумбий

БЕЗОПАСНОСТЬ ПРЕЖДЕ ВСЕГО!

Безопасность всегда является наивысшим приоритетом на сварочной площадке. Рабочий всегда может отремонтировать часть оборудования или зашлифовать плохой сварной шов и заново сварить стык. Однако травма может быть необратимой. Опасности при сварке могут включать ожоги горячим металлом, ожоги дугой, потерю слуха, расчленение и потерю зрения.

Рабочий всегда может отремонтировать часть оборудования или зашлифовать плохой сварной шов и заново сварить стык. Однако травма может быть необратимой. Опасности при сварке могут включать ожоги горячим металлом, ожоги дугой, потерю слуха, расчленение и потерю зрения.

Ко всем этим потенциальным опасностям следует относиться очень серьезно. Вот почему в категории личной безопасности есть из чего выбрать. Перед началом любых сварочных работ необходимо приобрести или взять напрокат защитное оборудование, а затем использовать его.

.