контактная сварка обозначение на чертеже – Сертификация и обучение на Svarka.guru

Контактная сварка металлов, перечень сварных соединений, а также конструктивные элементы и обозначение размеров на чертежах — вот что прописано в ГОСТ 15878-79. Данная стандартизация не распространяется только на сварку, выполненную контактным методом без расплавления металлов.

Содержание

- 1 Конструктивные элементы

- 2 Нахлестка

- 3 Виды сварки

- 3.1 Точечная

- 3.2 Рельефная

- 3.3 Шовная

- 3.4 Конденсаторная

- 4 Обозначение на чертежах

- 5 Выводы

Конструктивные элементы

Обозначение сварного контактного соединения на чертежах.

Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности.

Требуется предварительная обработка соединяемых деталей.

Требуется предварительная обработка соединяемых деталей. - При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

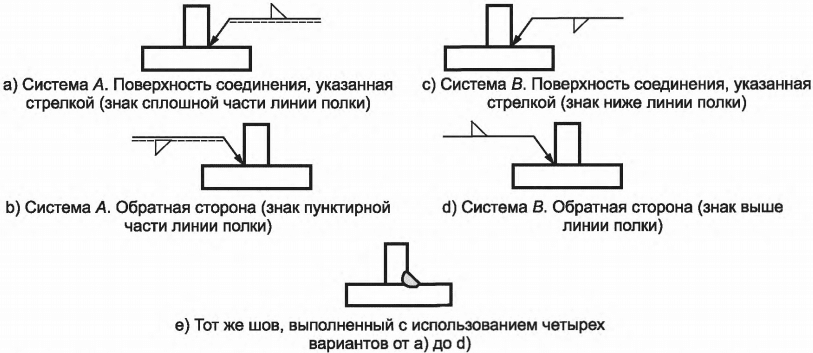

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

[stextbox id=’info’]И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Выводы

Каждый сварщик в своей деятельности опирается на техническую подготовку, практический опыт и знание методик, регламентируемых ГОСТами.

контактная сварка обозначение на чертеже – Сертификация и обучение на Svarka.guru

Конструктивные элементы

Обозначение сварного контактного соединения на чертежах.

Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности.

Требуется предварительная обработка соединяемых деталей.

Требуется предварительная обработка соединяемых деталей. - При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

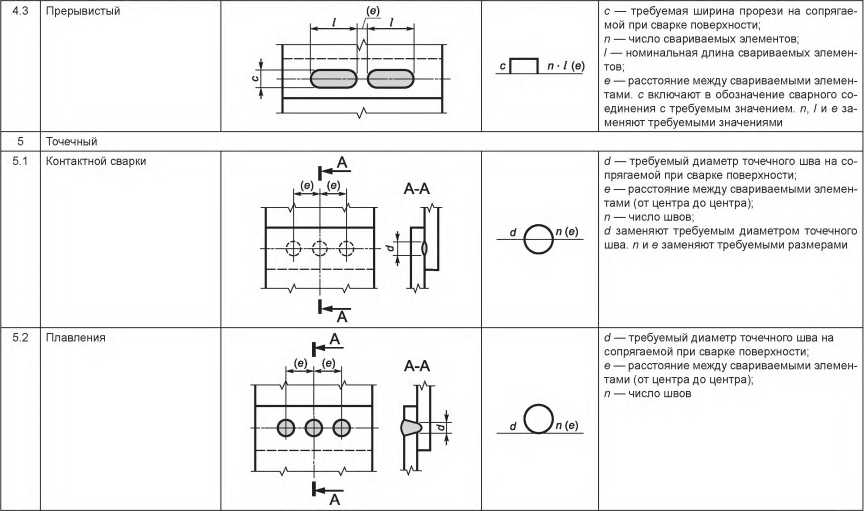

Виды сварки, устанавливаемые ГОСТ 15878-79

Контактная сварка по способам создания неразъемных соединений в указанном стандарте разделяется на такие виды:

- Точечную.

- Рельефную.

- Шовную.

Принципиально первый способ подразумевает создание сварного соединения в точке, на которую воздействует торец стержневого электрода. Он передает сдавливающее усилие и электрический заряд. Диаметр литого ядра в точке напрямую зависит от рабочего диаметра стержня. При этом в процессе могут участвовать одновременно несколько электродов для создания множества отдельных точек (например: изготовление арматурных сеток).

Основное отличие рельефной контактной сварки от предыдущей заключается в том, что размер литого ядра зависит от параметров выступов (рельефов) на свариваемых деталях.

Рельефы создают в процессе заготовительных операций.

Наличие дополнительной технологической операции сужает область применения такого способа сварки.

По своей форме (вид сверху) рельефы могут быть:

- круглыми;

- удлиненными;

- кольцевыми.

При этом стандарт оговаривает, что при обоих способах сварки точки могут быть расположены:

- в виде цепочки (однорядный и многорядный вариант). При этом осевые линии точек совпадают и (или) идут параллельно друг другу;

- в шахматном порядке (многорядный вариант). Когда осевые линии точек в плане имеют сдвиг относительно друг друга на определенный шаг.

В шовной сварке цепочка из отдельных точек, перекрывающих друг друга, создается не отдельными стержнями, а вращающимися дисками. Механизм протекания процесса аналогичен описанному выше, однако, непрерывный шов позволяет повысить прочностные характеристики и герметичность шва.

Эти важные преимущества используют при изготовлении конструкций, к которым предъявляют повышенные требования. Стандарт относит их к категории А. Например: сосуды под давлением, пролеты мостов, арматура для ответственных железобетонных конструкций.

К категории Б отнесены остальные группы сварных соединений.

Принятие решения об отнесении соединения к каждой из групп происходит на стадии проектирования. При этом также учитывают степень технологичности процесса.

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Инструкция по проведению конденсаторной сварки

Перед началом работы необходимо изучить основные этапы работы, ознакомиться с техникой безопасности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают следующие правила:

- Не используют незаземленные устройства.

- Перед началом работы проверяют состояние корпуса прибора. Если он поврежден, повышается риск получения электротравмы.

- Работают с устройством можно только сухими руками. На наличие влаги стоит проверить и окружающее мастера пространство.

- Проверяют наличие на сварочном посту кнопки аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают специальный костюм. Варить в одежде из синтетических тканей запрещено.

- При смене стержня или установке деталей используют очки и рукавицы, защищающие от теплового воздействия.

- Рабочую зону огораживают экраном. Это предотвращает возникновение пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают возле легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают постоянное проветривание.

- При появлении каких-либо проблем сварку приостанавливают, оборудование отключают от сети.

Рекомендуем к прочтению Информация о сварке с помощью трения

Конденсаторная сварка – это быстрый способ качественно соединить две металлические детали.

На общем примере

Алгоритм действий при конденсаторной сварке включает в себя следующие этапы:

- Подготовку соединяемых деталей. Удаляют следы коррозии и пыль, обезжиривают поверхности.

- Сопоставление заготовок. Элементы прочно фиксируют в выбранном положении.

- Размещение деталей между стержнями.

- Подведение контактов.

- Запуск сварочной установки, подачу кратковременного импульса нужной мощности.

- Возврат электродов в исходное положение.

- Извлечение деталей, оценку качества сварного соединения.

При необходимости в процессе сварки положение элементов меняют, продолжают работу тем же способом.

Работа со шпильками

Привариваемый элемент устанавливают между стержнями. Подносят шпильку к основной детали, настраивают аппарат. После подачи импульса ножка крепежного элемента расплавляется вместе с поверхностью основания. После остывания металла получается долговечный шов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.

Приварка гаек

Для присоединения крепежа к листовому металлу подают мощный импульс длительностью до 5 миллисекунд. Нижняя часть гайки плавится вместе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Получается прочное соединение. Метод подходит для приваривания крепежа к листам толщиной более 5 мм.

Обозначение сварки на чертеже по ГОСТу

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; | |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

* — обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

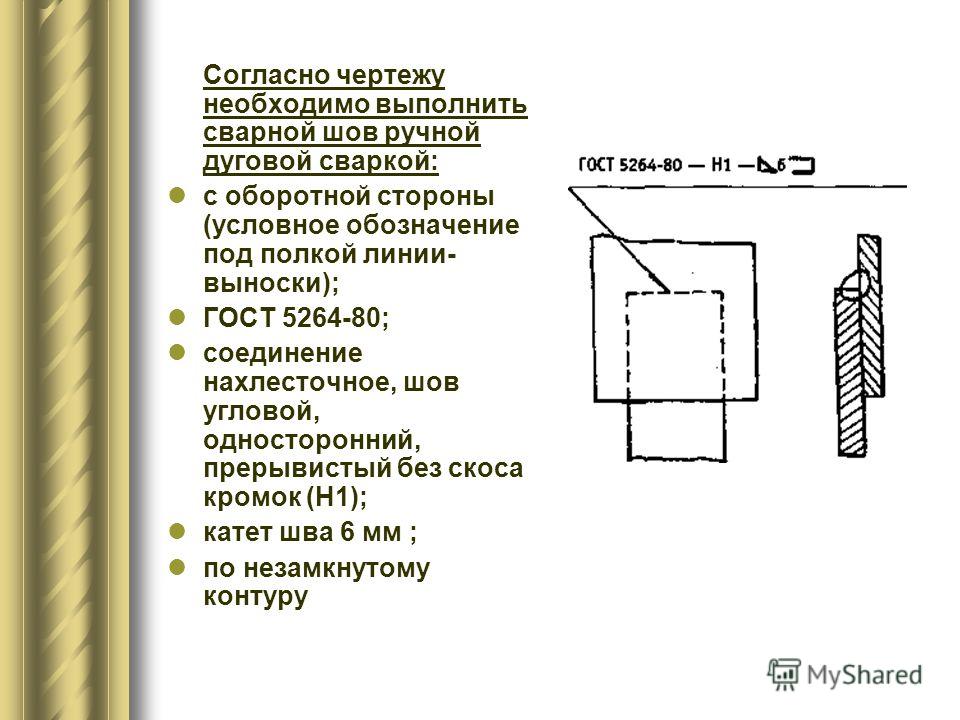

Как читать условные обозначения сварки на чертежах

Для этого возьмем конкретный пример — как он выглядит в настоящем чертеже.

Неподготовленный глаз видит здесь непонятный набор букв, цифр и прочих загадочных знаков. Подготовленный — четкий и понятный алгоритм, который упрощает работу с чертежом.

Остановимся на каждом элементе отдельно:

- о — кружок в нашем случае обозначает, что шаг по замкнутой линии является круговым. А вообще здесь указывают, замкнутая это линия или монтажное соед-е. В последнем варианте — это флажок.

Односторонней стрелкой обозначают линию шва. Она же является и полкой, с размещенными на ней УО — как и в нашем варианте. Если шов находится с изнаночной стороны, то все обозначения пишут под полкой.

- ГОСТ 14771-76 — здесь указывают, каким стандартом руководствовались при использовании условных обозначений;

- Т3 — у нас тавровое соединение (обозначается буквой Т). На этом месте пишут тип соед-я и элементы его конструкции (буквенно-цифровая комбинация). В примере выше — тавровый двусторонний угловой шов без скоса кромок.

Соединения или швы еще бывают:

- стыковыми С — соединяются смежные торцы

- нахлесточными (Н) — поверхности сварки смещаются и одна перекрывает немного другую

- угловыми (У) — торцы заготовок свариваются под конкретным углом

- особыми (О) — способы, не предусмотренные ГОСТами.

- УП — способ сварки. У нас — дуговая сварка в углекислом газе.

К вариантам сварки также относят:

- автоматическую под флюсом (А) — подушки и подкладки отсутствуют

- предыдущий вариант с подушкой (Аф)

- в инертном газе вольфрамовым электродом без присадки (ИН)

- предыдущий вариант с присадкой (ИНп)

- в инертном газе с электродом, который плавится (ИП)

- предыдущий вариант только в углекислом газе (УП).

- ◺6 — описание типа и размеров элементов конструкции. В нашем примере сказано, что размер катета стыка равен 6 мм. Варианты соединения еще бывают и такими: одно- и двусторонними (SS и BS соответственно), видимыми и невидимыми (сплошная и пунктирная линии соответственно). Иногда используются нестандартные швы — в стандарте вы не найдете информации об их конструктивных размерах.

- 50 — цифра определяет длину непрерывного участка;

- Z — место отводится под характеристику соединения. У нас оно в шахматном виде;

- 100 — цифра описывает соед-е или его компоненты.

В нашем случае — шаг со значением 100 мм.

В нашем случае — шаг со значением 100 мм.

Последний значок в виде подчеркнутого кружочка означает, что поверхности стыка нужно выровнять.

В конце списка условных обозначений могут идти такие знаки:

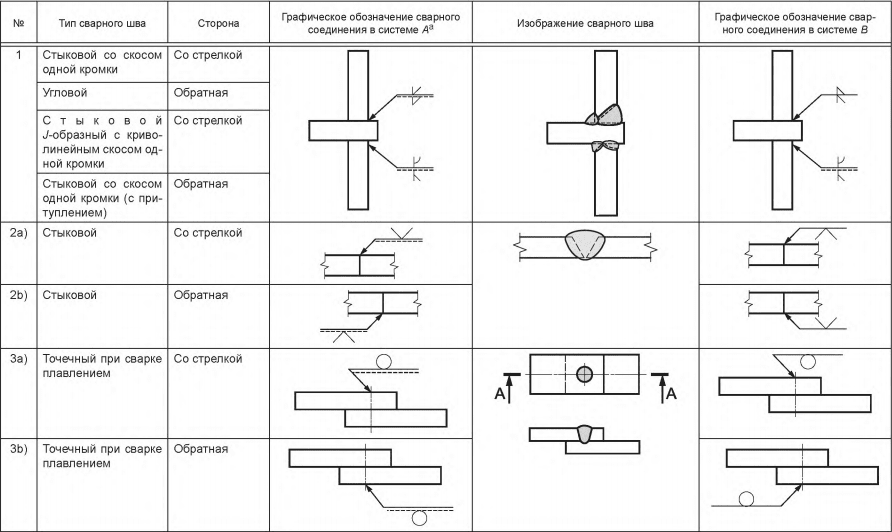

Разбираем квадраты №2 и 3, виды швов по ГОСТам

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

Пример чертежа сварных швов по ГОСТ.

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

Изображение сварочных швов

Обозначить сварные швы на чертеже можно двумя типами линий: сплошная и штриховая (пунктирная). Первая применяется, если стыки наружные и видимые, вторая — если соединения не видны.

Обязательный элемент — выносная стрелка: она указывает, где расположен шов. От того, видимый стык или нет, зависит размещение условного обозначения. Для видимых швов — над стрелкой, для невидимых — под стрелкой.

Шов может быть многопроходным. Это происходит, когда стык осуществляется несколькими проходами, которые накладываются один на другой.

Что касается стыков соединения, то они бывают:

- односторонними (SS) — когда детали сваривают с одной стороны поверхности;

- двусторонними (BS) — когда средство нагрева по очереди перемещается от нижней поверхности к верхней. Корень стыкового шва в таком случае находится внутри сечения.

Важно выполнить разделку кромок. Это даст необходимую глубину при сваривании при помощи метода плавления. Технология сварки и толщина материала определяют все параметры кромок.

Технология сварки и толщина материала определяют все параметры кромок.

Посмотрите, какими могут быть разделы кромок.

Сварочные соединения бывают:

- точечными;

- сплошными;

- прерывистыми.

Конкретный вариант зависит от характера выполнения.

Прерывистый сварной шов может обозначаться:

- сплошной линией, если стыки видимые;

- штриховой линией, если стыки невидимые.

Точечная сварка обозначается на чертеже знаком +, состоящим из сплошных линий и не важен выбранный вариант сварки.

Что представляют собой сварочные стыки, их разновидности

Сварочные процессы относятся к технологическим операциям, в результате проведения которых образуются монолитные соединения. Сварной шов представляет собой зону, в которой происходит плавка и застывание материалов скрепляемых деталей.

Особенности устройства сварочных креплений оказывают влияние на физико-механическое характеристики конструкции и расход материала электрода. При выполнении выпуклых швов практически во всех случаях необходима их дополнительная обработка в виде снятия неровности, которая производится механическим методом. Исходя из формы поверхности, различают сварочные швы и их дефекты.

При выполнении выпуклых швов практически во всех случаях необходима их дополнительная обработка в виде снятия неровности, которая производится механическим методом. Исходя из формы поверхности, различают сварочные швы и их дефекты.

Действующими стандартными определяется несколько видов стыков, для распознавания которых используются буквенные обозначения швов сварных соединений.

Обозначние сварных соединений

Стыковой вид

Для маркировки швов применяется буква «С». С помощью такого метода производится сварка деталей, расположенных в одной плоскости, стыкованием смежных торцов. Эти типы относятся к наиболее прочным и долговечным, они нашли широкое применение при изготовлении конструкций из металла, относящихся к категории ответственных. Для выполнения крепления необходимо провести тщательную подготовку поверхности.

Виды стыковых соединений

Торцевое крепление

И они обозначаются буквой «С». Формирование этих соединений производится по торцам заготовок. Торцевой стык часто применяется для сварки изделий из тонкого металла. При помощи такого крепления обеспечивается надежная фиксация деталей.

Торцевой стык часто применяется для сварки изделий из тонкого металла. При помощи такого крепления обеспечивается надежная фиксация деталей.

Нахлесточный вид

Стыки маркируются литерой «Н». При проведении сварочных работ с использованием таких приемов к качеству работы предъявляются менее строгие требования. Но прочностные характеристики и нагрузочная способность стыков гораздо хуже, чем у двух предыдущих вариантов. Для проведения крепления детали располагаются параллельно, со смещением относительно друг друга и частичным перекрытием.

Тавровое крепление

Для обозначения швов сварных соединений используется буква «Т». Стыковка при помощи таврового метода относится к категории наиболее долговечных и жестких, но она плохо переносит нагрузку на изгиб. Для проведения работ одна из деталей располагается в горизонтальной плоскости, а вторая – вертикально, и сваривается торцом.

Типы тавровых соединений

Угловой вид

Стыки обозначаются литерой «У». Эти виды применяются реже остальных. Они надежны и долговечны. В зависимости от необходимости, детали располагаются относительно друг друга под разными углами.

Эти виды применяются реже остальных. Они надежны и долговечны. В зависимости от необходимости, детали располагаются относительно друг друга под разными углами.

Сварочные соединения всех типов могут выполняться односторонними, когда сварка производится только с одной стороны заготовки (обозначающимися «SS»), и двусторонними, маркирующимися «BS». В последнем случае детали свариваются с двух сторон.

Обработка кромок

При проведении сварочных работ необходимо выполнить раздел кромок. Правильная их подгонка позволяет добиться:

- минимального расхода материалов;

- оптимального времени для сварки, выполняемой за один проход;

- прочности стыка, не уступающего по своим характеристикам основному металлу.

Применяется множество вариантов, различающихся углами, величиной зазора и т. д. Форма разделки выбирается в зависимости от способа сварки и толщины металлической заготовки. Чтобы качественно провести крепление, следует между кромками оставить зазор размером 4 мм.

Разделка кромок может быть выполнена:

- Под прямым углом.

Такой вариант используется при проведении односторонней сварки металла толщиной не более 3 мм, двустороннего крепления металла, имеющего толщину не более 8 мм, и для стыковки стали толщиной 4…8 мм.

- В V-образной форме (односторонний скос). Толщина металла может быть 4…26 мм.

- В X-образной форме (двусторонний скос). Эта разделка применяется при креплении деталей толщиной 12…40 мм.

- Под углом 45 градусов. Такой вариант используется для металлов толщиной от 2 см.

Виды кромок

Как обозначаются стыки по типу выполнения

Все варианты обозначения вы можете увидеть в таблицах ниже.

Стыковые соединения

| Характер стыков | Без скосов | Скос на одной кромке | Скос на двух кромках | Два симметричных скоса на обеих кромках |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонние соединения с применением прокладки |

Сварные швы углового типа

| Характер шва | Скос отсутствует |

| Односторонний | |

| Двухсторонний | |

| Выполненный впритык односторонний | |

| Выполненный впритык двусторонний |

Сварные швы таврового типа

| Характер соединения | Без скоса |

| Двусторонний обычный | |

| Двусторонний в шахматном порядке |

Стыки внахлест

| Стыковое соединение | Без скоса |

| Двусторонний стык | |

| Прерывистый сплошной шов |

Недостатки и преимущества

Среди достоинств данного метода соединения следует указать:

- высокую скорость сварки;

- по окончании сварочных работ шов не требует дополнительной обработки;

- простота освоения техники сваривания при этом методе;

- прочность соединения, благодаря использованию аргона в качестве защитного газа;

- металл не деформируется при сварке, так как прогревается на минимальной площади;

- большое количество свариваемых металлов.

Из недостатков можно отметить:

- неудобство сваривания деталей под острым углом из-за формы сварочной горелки;

- затрудняется выполнение работы при сквозняках или на улице при ветреной погоде, так как нарушается правильная подача защитного газа в зону формирования шва;

- металл перед процессом сварки требует тщательной подготовки.

Варианты швов в зависимости от наружной поверхности

Какими будут механические и физические характеристики соединительного стыка — зависит от его формы. Если стыки имеют выпуклости, то они обрабатываются фрезой или абразивными кругами.

В таблице я показываю, какими бывают выпуклые стыки и каким образом обозначается сварное соединение на чертеже.

| Типы соединений | Стык | Как изображается | Характеристики |

| Нормальные | _________ | Экономичны в процессе создания, устойчивы при постоянных нагрузках. | |

| Вогнутые | Лучше всего применять при динамичных нагрузках, легко выполняются. | ||

| Выпуклые | Подразумевают использование расходников, неэкономичны. |

Принцип выбора способа сварки и вида соединения

Для стыковки деталей применяется около 150 разновидностей сварки. Объединяет их одно — обозначения швов сварных соединений. Любая разработка предусматривает проведение расчетов, установленных техническим заданием на нее. Для определения способа крепления деталей конструкторами выполняются расчеты, определяющие геометрию стыков и толщину свариваемых конструкций.

Расчеты позволяют установить вид сварки, которую следует использовать: ручную при помощи электродов, дуговую с защитными газами и т. д. В работе необходимо руководствоваться требованиями стандартов, содержащих необходимую информацию.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

Тонкости применения аргонодуговой сварки

При работе с аргонодуговой сваркой необходимо соблюдение определенных нюансов:

- Газ необходимо начинать подавать на поверхность на 10–15 секунд раньше, создавая защитное облако аргона, и завершать только через 7–10 секунд после окончания работы.

Это защищает шов от растрескивания и обеспечивает его прочность.

Это защищает шов от растрескивания и обеспечивает его прочность. - Следуя технической документации, правильно выставить скорость подачи проволоки, а также нужное напряжение и прочие требуемые параметры.

- При завершении шва требуется необходимо постепенно снижать напряжение дуги при помощи реостата.

В этой статье:

Термическая сварка применяется для соединения:

- рельс;

- труб;

- контуров заземления;

- наплавки металлов;

- заполнения трещин.

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

В международной системе классификации обозначается как ММА — Manual Metal Arc. Наиболее бюджетный способ сварки, поскольку аппараты ММА стоят дешевле остальных. Подходит для работ в гараже, на даче и для неответственных соединений на производстве. Электрическая дуга горит здесь между изделием и концом плавящегося электрода, размещенного в держателе.

Подходит для работ в гараже, на даче и для неответственных соединений на производстве. Электрическая дуга горит здесь между изделием и концом плавящегося электрода, размещенного в держателе.

Электрод состоит из металлического стержня и обмазки. Стержень тоже плавится от температуры дуги и жидкий металл переносится на изделие, заполняя стык. Обмазка выступает в качестве защиты жидкой сварочной ванны. Покрытие электрода плавится, создавая газовое облако, препятствующее воздействию внешней среды.

Сварщик манипулирует держателем и электродом, задавая ширину, высоту шва и глубину проплавления. Электрод постоянно укорачивается, поэтому требуется навык, чтобы научиться удерживать зазор между концом электрода и изделием в пределах 3-5 мм.

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Аргоновая сварка (TIG)

В международной системе прописывается TIG — Tungsten Inert Gas. При аргонодуговой сварке электрическая дуга горит между концом вольфрамового электрода и изделием. Сварщик манипулирует горелкой. Вольфрамовый электрод не плавится, поэтому зазор выдерживать легче. Защита сварочной ванны осуществляется путем подачи аргона от баллона, через редуктор в горелку. Газ запускается за полсекунды до начала сварки и продолжает дуть еще пару секунд после. Это надежно изолирует расплавленый металла от внешнего воздействия.

Для заполнения зазоров и увеличения высоты сварочного шва используется присадочная проволока или присадочные прутки. Они должны быть из такого же сплава, что и основной металл. На плотно сведенных сторонах листовых сталей 1.0-1.5 мм возможна сварка без присадки, если на изделие не будут оказываться высокие механические нагрузки.

Они должны быть из такого же сплава, что и основной металл. На плотно сведенных сторонах листовых сталей 1.0-1.5 мм возможна сварка без присадки, если на изделие не будут оказываться высокие механические нагрузки.

За счет остро заточенной вольфрамовой иглы сварочные швы получаются узкими и аккуратными, поэтому после наложения часто не нуждаются в обработке. Толщина проплавления зависит от силы тока. Самые мощные аппараты для аргоновой сварки выдают 400 А, чего хватит для сваривания деталей толщиной 30 мм. В таком случае применяются горелки с водяным охлаждением. При сварке тонких сталей до 5 мм подойдут аппараты с воздушным охлаждением.

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

Сварка полуавтоматом (MIG/MAG)

Сварка полуавтоматом имеет два обозначения в международной системе. MIG подразумевает защиту сварочной ванны инертным газом (Manual Inert Gas), а MAG — защиту активным газом (Manual Active Gas). К инертным газам относятся аргон и гелий, к активным — углекислота. Возможна сварка смесью аргона 80% и углекислоты 20%.

При сварке полуавтоматом дуга горит между концом проволоки и изделием. Проволока подается через горелку. Задействуется подающий механизм с роликами (чаще всего толкательный, хотя бывает и тянущий), барабан, катушка. Возможна установка кассеты весом 1-15 кг, что зависит от вместимости отсека полуавтомата.

Проволока одновременно выступает присадочным материалом. Поскольку подается она автоматически, то сварщику только остается управлять горелкой, задавая ширину и высоту шва. На аппарате есть регулировка силы тока и скорости подачи проволоки. Сварка ведется постоянным током, но есть модели AC/DC.

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Стандарты флюсовой сварки прописаны в ГОСТ 8713-79. Дуга в сварке под флюсом горит между концом проволоки и изделием. Проволока служит электродом и присадочным материалом, подаваясь автоматически от барабана. Впереди сварочной головки движется бункер, из которого подается флюс.

Впереди сварочной головки движется бункер, из которого подается флюс.

Флюс — это гранулированное вещество для защиты сварочной ванны. Оно плавится и выделяет газ, отталкивающий воздух. Дуга горит в слое порошка, поэтому искры практически не вырываются на поверхность, обеспечивается минимальное разбрызгивание металла. Есть модели, которые после сварочной головки имеют всасывающее сопло. Оно снимает флюс с уже наложенного шва, чем достигается экономия расходного материала и очищение поверхности. Флюсы различаются по составу (высококремниевые, низкокремнистые, безкремнистые), что определяет их пригодность для сварки конкретных металлов.

Сварка под флюсом бывает автоматическая и полуавтоматическая. Сварочное исполнительное устройство (каретка) перемещается по изделию при помощи роликов, цепи. Источник тока располагается рядом на стационарном месте и связан с кареткой кабелями. Технология применяется для соединения труб большого диаметра, прокладки магистралей.

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

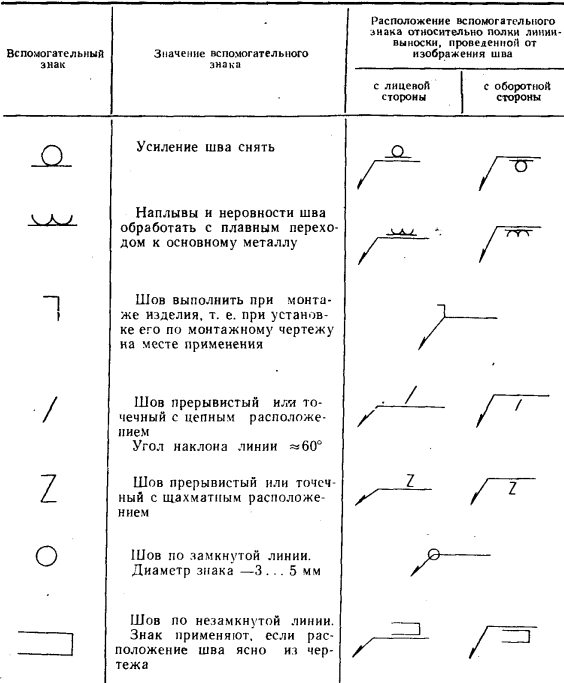

Применяемые вспомогательные знаки

- — применяется при требовании о выравнивания поверхности стыка;

- — обеспечить сглаженный переход на основную поверхность посредством механической шлифовки подтеков металла и неровностей;

- — неразъемное соединение выполняется по разомкнутому контуру;

- , — стык выполнен в виде замкнутого сплошного контура;

- — сварочную операцию произвести при подгонке детали по месту;

- — прерывистое соединение с периодическим типом месторасположения сварочной ванны;

- — разрывной стык, шахматное расположение сварной ванны.

Обозначение сварки (выдержки из нормативной документации) по отличающимся способам операций (ручной электродуговой, аргоновой) сведены в таблицу:

Способы выполнения сварочного шва отражены в ГОСТ:

- А — стыковка посредством автоматики с флюсом при отсутствии подкладки, подушки, без предварительного шва;

- Аф — сварка на автомате с использованием флюса и подущки на его основе;

- ИН — стыковка осуществляется посредством тугоплавкого электрода из вольфрамового сплава в облаке газов без добавления дополнительного материала;

- ИНп — стыковка производится электродом из вольфрама в облаке инертных газов с добавлением добавочного материала;

- ИП — применение расплавляющегося электрода в облаке газов;

- УП — соединение в среде окиси углерода посредством расплавляющегося электрода.

В целом, расшифровывать и читать обозначение сварных швов в документации почти тоже самое, что учиться читать по Азбуке или Букварю. Требуется запомнить регламентирующие документы (ГОСТ) и грамотно расшифровывать обозначения, приведенные на чертежах.

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

1

Первый слайд презентации

Обозначение сварных соединений на чертежах ГОСТ 2.312-72* – Условные изображения и обозначения швов сварных соединений;

Изображение слайда

2

Слайд 2

ISO 2553 -92 Условные обозначения типа шва

Изображение слайда

3

Слайд 3

Изображение слайда4

Слайд 4

Изображение слайда

5

Слайд 5: ГОСТы СВАРНЫХ ШВОВ

ГОСТ 5264-80 Ручная дуговая сварка ГОСТ 14771-76 Дуговая сварка в защитном газе ГОСТ 8713-79 Сварка под слоем флюса ГОСТ 15878-79 Контактная сварка

Изображение слайда

6

Слайд 6: ГОСТы СВАРНЫХ ШВОВ

ГОСТ 5264-80 Ручная дуговая сварка

Изображение слайда

7

Слайд 7

ГОСТ 14771-76 Дуговая сварка в защитном газе

Изображение слайда

8

Слайд 8

В стандарте приняты следующие обозначения

способов сварки :

ИН — в инертных газах неплавящимся электродом без присадочного металла;

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом

УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

Изображение слайда

9

Слайд 9: ГОСТ 8713-79 Сварка под слоем флюса

Изображение слайда

10

Слайд 10: ГОСТ 15878-79 Контактная сварка (прутка)

Изображение слайда

11

Слайд 11

ГОСТ 14111-90 Контактная точечная сварка

Изображение слайда

12

Слайд 12

Изображение слайда

13

Слайд 13

Изображение слайда

14

Слайд 14: Шов по замкнутой линии

Изображение слайда

15

Слайд 15: Шов по незамкнутой линии

Изображение слайда

16

Слайд 16: 50 /100 (длина привариваемого участка 50 мм, шаг 200 мм)

Шов прерывистый или точечный с цепным расположением

Изображение слайда

17

Слайд 17: 50 z 100 (длина привариваемого участка 50 мм, шаг 200 мм)

Шов прерывистый или точечный с шахматным расположением

Изображение слайда

18

Слайд 18

Изображение слайда

19

Слайд 19: Шов выполнен при монтаже изделия

Изображение слайда

20

Слайд 20

Изображение слайда

21

Слайд 21

Изображение слайда

22

Слайд 22

23

Слайд 23

Изображение слайда

24

Последний слайд презентации: Обозначение сварных соединений на чертежах ГОСТ 2.

312-72* – Условные: Расшифруйте самостоятельно

312-72* – Условные: Расшифруйте самостоятельно

Изображение слайда

GOST Butt Swing 12821-80 Фланец

Описание продукта

● Сварка Bost Butt 12821-80 Фланец

● GOST Butt Swing 12821-80.

| Номенклатура | Размеры, мм | Масса, кг | ||||||||||

| Д | Д1 | Д2 | ч | д1 | б | ч5 | Дм | Дн | N, Количество отверстий | д | ||

| Pном = 1,6 МПа (16 кгс/см2) | ||||||||||||

| 1-10-16 | 90 | 60 | 42 | 2 | 8 | 12 | 33 | 26 | 15 | 4 | 14 | 0,59 |

| 1-15-16 | 95 | 65 | 47 | 2 | 12 | 12 | 33 | 30 | 19 | 4 | 14 | 0,68 |

| 1-20-16 | 105 | 75 | 58 | 2 | 18 | 12 | 36 | 38 | 26 | 4 | 14 | 0,87 |

| 1-25-16 | 115 | 85 | 68 | 2 | 25 | 12 | 38 | 45 | 33 | 4 | 14 | 1,05 |

| 1-32-16 | 135 | 100 | 78 | 2 | 31 | 13 | 40 | 55 | 39 | 4 | 18 | 1,54 |

| 1-40-16 | 145 | 110 | 88 | 3 | 38 | 13 | 42 | 64 | 46 | 4 | 18 | 1,85 |

| 1-50-16 | 160 | 125 | 102 | 3 | 49 | 13 | 45 | 76 | 58 | 4 | 18 | 2,28 |

| 1-65-16 | 180 | 145 | 122 | 3 | 66 | 15 | 47 | 94 | 77 | 4 | 18 | 3,19 |

| 1-80-16 | 195 | 160 | 133 | 3 | 78 | 17 | 50 | 110 | 90 | 4 | 18 | 4,21 |

| 1-100-16 | 215 | 180 | 158 | 3 | 96 | 17 | 50 | 130 | 110 | 8 | 18 | 4,9 |

| 1-125-16 | 245 | 210 | 184 | 3 | 121 | 19 | 57 | 156 | 135 | 8 | 18 | 6,75 |

| 1-150-16 | 280 | 240 | 212 | 3 | 146 | 19 | 57 | 180 | 161 | 8 | 22 | 8,3 |

| 1-175-16 | 310 | 270 | 242 | 3 | 177 | 21 | 57 | 210 | 196 | 8 | 22 | 10,37 |

| 1-200-16 | 335 | 295 | 268 | 3 | 202 | 21 | 58 | 240 | 222 | 12 | 22 | 11,79 |

| 1-225-16 | 365 | 325 | 295 | 3 | 226 | 21 | 65 | 268 | 248 | 12 | 22 | 14. 12 12 |

| 1-250-16 | 405 | 355 | 320 | 3 | 254 | 23 | 65 | 292 | 278 | 12 | 26 | 17,36 |

| 1-300-16 | 460 | 410 | 370 | 4 | 303 | 24 | 66 | 346 | 330 | 12 | 26 | 22,76 |

| 1-350-16 | 520 | 470 | 430 | 4 | 351 | 28 | 70 | 400 | 382 | 16 | 26 | 32.04 |

| 1-400-16 | 580 | 525 | 482 | 4 | 398 | 32 | 75 | 450 | 432 | 16 | 30 | 43 |

| 1-450-16 | 640 | 585 | 532 | 4 | 450 | 34 | 85 | 506 | 484 | 20 | 30 | 54 |

| 1-500-16 | 710 | 650 | 585 | 4 | 501 | 38 | 90 | 559 | 535 | 20 | 33 | 70,97 |

| 1-600-16 | 840 | 770 | 685 | 5 | 602 | 41 | 90 | 660 | 636 | 20 | 39 | 99,3 |

| 1-700-16 | 910 | 840 | 800 | 5 | 692 | 43 | 95 | 750 | 726 | 24 | 39 | 105,9 |

| 1-800-16 | 1020 | 950 | 905 | 5 | 792 | 45 | 95 | 850 | 826 | 24 | 39 | 130,57 |

| 1-900-16 | 1120 | 1050 | 1005 | 5 | 892 | 47 | 110 | 958 | 926 | 28 | 39 | 157,83 |

| 1-1000-16 | 1255 | 1170 | 1110 | 5 | 992 | 49 | 110 | 1060 | 1028 | 28 | 45 | 203,39 |

| 1-1200-16 | 1485 | 1390 | 1330 | 5 | 1192 | 51 | 125 | 1268 | 1228 | 32 | 52 | 284,94 |

| Номенклатура | Размеры, мм | Масса, кг | ||||||||||

| Д | Д1 | Д2 | ч | д1 | б | ч5 | Дм | Дн | N, Количество отверстий | д | ||

| Pном = 2,5 МПа (25 кгс/см2) | ||||||||||||

| 1-10-25 | 90 | 60 | 42 | 2 | 8 | 14 | 33 | 26 | 15 | 4 | 14 | 0,68 |

| 1-15-25 | 5 | 65 | 47 | 2 | 12 | 14 | 33 | 30 | 19 | 4 | 14 | 0,79 |

| 1-20-25 | 105 | 75 | 58 | 2 | 18 | 14 | 34 | 38 | 26 | 4 | 14 | 0,97 |

| 1-25-25 | 115 | 85 | 68 | 2 | 25 | 14 | 36 | 45 | 33 | 4 | 14 | 1,18 |

| 1-32-25 | 135 | 100 | 78 | 2 | 31 | 16 | 43 | 56 | 39 | 4 | 18 | 1,83 |

| 1-40-25 | 115 | 110 | 88 | 3 | 38 | 16 | 45 | 64 | 46 | 4 | 18 | 2,19 |

| 1-50-25 | 160 | 125 | 102 | 3 | 49 | 17 | 45 | 76 | 58 | 4 | 18 | 2,78 |

| 1-65-25 | 180 | 145 | 122 | 3 | 66 | 19 | 50 | 96 | 77 | 8 | 18 | 3,71 |

| 1-80-25 | 195 | 160 | 133 | 3 | 78 | 19 | 52 | 110 | 90 | 8 | 18 | 4,44 |

| 1-100-25 | 230 | 190 | 158 | 3 | 96 | 21 | 58 | 132 | 110 | 8 | 22 | 6,51 |

| 1-125-25 | 270 | 220 | 184 | 3 | 121 | 23 | 65 | 160 | 135 | 8 | 26 | 9,41 |

| 1-150-25 | 300 | 250 | 212 | 3 | 146 | 25 | 68 | 186 | 161 | 8 | 26 | 12,52 |

| 1-175-25 | 33С | 280 | 242 | 3 | 177 | 25 | 70 | 216 | 196 | 12 | 26 | 13,88 |

| 1-200-25 | 360 | 310 | 278 | 3 | 202 | 27 | 75 | 245 | 222 | 12 | 26 | 17,44 |

| 1-225-25 | 395 | 340 | 305 | 3 | 226 | 29 | 75 | 270 | 248 | 12 | 30 | 21,56 |

| 1-250-25 | 425 | 370 | 335 | 3 | 254 | 29 | 75 | 300 | 278 | 12 | 30 | 24,4 |

| 1-300-25 | 485 | 430 | 390 | 4 | 303 | 32 | 80 | 352 | 330 | 16 | 30 | 33,29 |

| 1-350-25 | 550 | 490 | 450 | 4 | 351 | 36 | 85 | 406 | 382 | 16 | 33 | 46,57 |

| 1-400-25 | 610 | 550 | 505 | 4 | 398 | 40 | 100 | 464 | 432 | 16 | 33 | 64,81 |

| 1-450-25 | 660 | 600 | 555 | 4 | 450 | 42 | 100 | 515 | 484 | 20 | 33 | 72,26 |

| 1-500-25 | 730 | 660 | 615 | 4 | 500 | 44 | 100 | 570 | 535 | 20 | 39 | 88,91 |

| 1-600-25 | 840 | 770 | 720 | 5 | 600 | 49 | 115 | 670 | 636 | 20 | 39 | 123,7 |

| 1-700-25 | 960 | 875 | 820 | 5 | 690 | 53 | 125 | 766 | 726 | 24 | 45 | 166,81 |

| 1-800-25 | 1075 | 990 | 930 | 5 | 790 | 55 | 135 | 874 | 826 | 24 | 45 | 213,9 |

| 1-900-25 | 1185 | 1090 | 1030 | 5 | 892 | 57 | 145 | 980 | 926 | 28 | 52 | 252,91 |

| 1-1000-25 | 1315 | 1210 | 1140 | 5 | 992 | 59 | 150 | 1084 | 1028 | 28 | 56 | 312. 12 12 |

| 1-1200-25 | 1525 | 1420 | 1350 | 5 | 1192 | 62 | 160 | 1288 | 1228 | 32 | 56 | 387,5 |

| Номенклатура | Размеры, мм | Масса, кг | ||||||||||

| Д | Д1 | Д2 | ч | д1 | б | ч5 | Дм | Дн | N, Количество отверстий | д | ||

| Pном = 4,0 МПа (40 кгс/см2) | ||||||||||||

| 1-10-40 | 90 | 60 | 42 | 2 | 8 | 14 | 33 | 26 | 15 | 4 | 14 | 0,68 |

| 1-15-40 | 95 | 65 | 47 | 2 | 12 | 14 | 33 | 30 | 19 | 4 | 14 | 0,79 |

| 1-20-40 | 105 | 75 | 58 | 2 | 18 | 14 | 34 | 38 | 26 | 4 | 14 | 0,97 |

| 1-25-40 | 115 | 85 | 68 | 2 | 25 | 14 | 36 | 45 | 33 | 4 | 14 | 1,18 |

| 1-32-40 | 135 | 100 | 78 | 2 | 31 | 16 | 43 | 56 | 39 | 4 | 18 | 1,83 |

| 1-40-40 | 145 | 110 | 88 | 3 | 38 | 16 | 45 | 64 | 46 | 4 | 18 | 2,19 |

| 1-50-40 | 160 | 125 | 102 | 3 | 48 | 17 | 45 | 76 | 58 | 4 | 18 | 2,81 |

| 1-65-40 | 180 | 145 | 122 | 3 | 66 | 19 | 50 | 96 | 77 | 8 | 18 | 3,71 |

| 1-80-40 | 195 | 160 | 133 | 3 | 78 | 21 | 55 | 112 | 90 | 8 | 18 | 4,8 |

| 1-100-40 | 230 | 190 | 158 | 3 | 96 | 23 | 65 | 138 | 110 | 8 | 22 | 7,4 |

| 1-125-40 | 270 | 220 | 184 | 3 | 120 | 25 | 65 | 160 | 135 | 8 | 26 | 10 |

| 1-150-40 | 300 | 250 | 212 | 3 | 145 | 27 | 68 | 186 | 161 | 8 | 26 | 13. 03 03 |

| 1-175-40 | 350 | 295 | 242 | 3 | 177 | 33 | 85 | 226 | 196 | 12 | 30 | 20,75 |

| 1-200-40 | 375 | 320 | 285 | 3 | 200 | 35 | 85 | 250 | 222 | 12 | 30 | 24,44 |

| 1-225-40 | 415 | 355 | 315 | 3 | 226 | 37 | 95 | 280 | 248 | 12 | 33 | 31,33 |

| 1-250-40 | 445 | 385 | 345 | 3 | 252 | 39 | 98 | 310 | 278 | 12 | 33 | 37,59 |

| 1-300-40 | 510 | 450 | 410 | 4 | 301 | 42 | 112 | 368 | 330 | 16 | 33 | 57,1 |

| 1-350-40 | 570 | 510 | 465 | 4 | 351 | 48 | 116 | 418 | 382 | 16 | 33 | 70,34 |

| 1-400-40 | 655 | 585 | 535 | 4 | 398 | 54 | 135 | 480 | 432 | 16 | 39 | 106,76 |

| 1-450-40 | 680 | 610 | 560 | 4 | 448 | 56 | 135 | 530 | 484 | 20 | 39 | 107 |

| 1-500-40 | 755 | 670 | 615 | 4 | 495 | 58 | 140 | 580 | 535 | 20 | 45 | 132,33 |

| 1-600-40 | 890 | 795 | 735 | 5 | 595 | 58 | 140 | 686 | 636 | 20 | 52 | 180,95 |

| 1-700-40 | 995 | 900 | 810 | 5 | 695 | 63 | 160 | 790 | 726 | 24 | 52 | 228,25 |

| 1-800-40 | 1135 | 1030 | 960 | 5 | 795 | 71 | 190 | 908 | 826 | 24 | 56 | 343,69 |

| 1-900-40 | 1250 | 1140 | 1070 | 5 | 895 | 74 | 215 | 1024 | 926 | 28 | 56 | 436,54 |

| 1-1000-40 | 1360 | 1250 | 1180 | 5 | 995 | 77 | 235 | 1140 | 1028 | 28 | 56 | 540,75 |

| 1-1200-40 | 1575 | 1460 | 1380 | 5 | 1195 | 80 | 250 | 1350 | 1228 | 32 | 62 | 690,59 |

● Наш склад

● Основной производственный процесс -Гост -сварка сварки 12821-80 фланцевой , упаковка поддонов, упаковка деревянных ящиков и т. д.

д.

Порт отгрузки можно выбрать следующим образом: Тяньцзинь, Шанхай или Нинбо; Чжэнчжоу, Чунцин, Шицзячжуан и т. д.

Способ оплаты: L/C, D/C, D/P, T/T, Western Union, MoneyGram и т. д.

О нас

Hebei Youyi Machinery Tech Co., LTD — это комплексное предприятие, объединяющее исследования и разработки, производство и продажи, которое предоставляет комплексные услуги и решения для систем водоснабжения, газа, масла, отопления и охлаждения на мировом рынке.

Богатая техническая сила, ведущая концепция развития и строгая система контроля качества и безупречное послепродажное обслуживание создали прочную основу для высококачественной продукции. Существует около 100 серий продукции: стандартные задвижки GB, API, DIN, JIS, ГОСТ, шаровые краны, обратные клапаны, шаровые краны, поворотные затворы, донные клапаны, сливные клапаны, сетчатые фильтры, фланцы и т. д.

Деловой принцип YOUYI Industry — кредит и искренность. Мы стремимся получить ваши запросы и установить долгосрочные отношения сотрудничества взаимной выгоды.

Валютная биржа

Мы активно участвуем в различных отраслевых выставках, обменных встречах и т. д., глубоко понимаем динамику отраслевых продуктов, онлайн-общение и инспекции на местах, а также активно работаем над оптимизацией продуктов. и технические обновления для лучшего удовлетворения различных потребностей клиентов.

Часто задаваемые вопросы

Q1.Как насчет времени доставки?

A. Как правило, это 5-10 дней, если товар есть на складе. Это займет 20-30 дней после получения депозита, конкретное время доставки зависит от товаров и количества заказа.

Q2: Вы торговая компания или производитель?

A: Мы являемся производителем клапанов и фланцев

Q3: Можете ли вы производить по нашим собственным чертежам?

A: Да, пожалуйста, отправьте нам свой собственный чертеж. Детали OEM приветствуются.

Q4: Предоставляете ли вы образцы? это бесплатно или дополнительно?

A: Да, мы можем предложить образец бесплатно, но не оплачиваем стоимость перевозки.

В5: Есть ли у вас агент или представитель за границей?

A: У нас нет агента за границей. Если вам интересно быть нашим агентом и наслаждаться большей ценой. Пожалуйста, свяжитесь с нами, тогда мы сможем обсудить более подробно.

Q6: Можем ли мы напечатать ЛОГОТИП на продуктах?

A: Да, OEM доступен с разрешения наших клиентов.

Q7. каков ваш срок оплаты?

A: T/T или L/C, если вы хотите каким-либо другим способом, пожалуйста, свяжитесь с нами.

Q8: каков ваш основной рынок?

A: Восточная Европа, Юго-Восточная Азия, Африка, Океания, Средний Восток, Восточная Азия, Западная Европа, Северная Америка, Южная Америка и т. д.

Q9: Если у продуктов есть проблемы с качеством, как бы вы их решали?

A: Мы будем нести ответственность за все проблемы с качеством.

Q10: Что я могу получить от сотрудничества?

1. Уникальные клапаны с индивидуальным обслуживанием.

2. Своевременное изготовление и доставка, время-деньги.

3. Услуги по защите рынка, долгосрочная бизнес-стратегия.

Если у вас есть какие-либо вопросы или предложения, пожалуйста, свяжитесь с нами

Символы сварки: Полное руководство

Что такое символ сварки и его значение?

Символы сварки используются для обозначения требуемых деталей сварки и пайки на производственных чертежах. Символ сварки представляет собой графическое представление, которое используется для краткого изложения проектных требований к цеху. Для например. символ может использоваться для указания типа сварного шва, формы разделки, процесса сварки, контура торца и корня, длины сварного шва, размера прохода и другой информации.

Обозначение основной сварки (основной сварной шов)

Термины «символ сварки» и «символ сварки» имеют разные значения. Символ сварного шва указывает на требуемый тип сварного шва (например, квадратный, скошенный, V или угловой), как показано на рисунке ниже. Они называются первичными символами сварки.

Они называются первичными символами сварки.

С другой стороны, символ сварки создается с использованием основного символа сварки и дополнительной дополнительной информации. Пример символа сварки (в данном случае углового шва) приведен на рисунке ниже:

Пожалуйста, помните, что все символы сварки и пайки состоят как минимум из трех основных элементов:

- А. Спорная линия

- Стрелка и

- A Hail

- 9 A Hail

- 9 A Hail

- 9 A Hail 3333359, A Hail

- 3359, . наклонен к опорной линии на одном конце. Угол наклона стрелки или направлена ли она вверх или вниз не имеет значения.

ASME B16.11, они представляют собой фитинги для труб высокого давления и доступны в трех классах давления: класс 3000, класс 6000 и класс 9000. Фланцы для сварки враструб могут быть изготовлены в соответствии с различными стандарты, такие как ANSI/ASME B16.5, JIS B2220.Ознакомьтесь с приведенным ниже сообщением для получения подробных объяснений основных символов сварки и их типов с примерами.

Основные части/элементы символа сварки

Полный символ сварки может состоять из дополнительной информации помимо трех основных элементов, перечисленных выше.

So, a welding symbol can have the following elements:

So, a welding symbol can have the following elements:- A reference Line

- An arrow

- A tail

- Basic weld символ

- Dimensions and other data

- Supplementary symbols

- Finish symbol

- Specification, welding process, or other references for additional information is дается в хвостовой части.

Справочная линия символов сварки, означающая

Символы сварки размещаются на горизонтальной линии, которая соединяется со стрелкой, указывающей на место сварки. Эта горизонтальная линия называется базовой линией.

Конец символа сварки, если он используется, соединяется с другим концом контрольной линии, как показано на рисунке ниже.

Конец символа сварки, если он используется, соединяется с другим концом контрольной линии, как показано на рисунке ниже.В этом примере сравнение контрольных линий символа сварки дано для символа сварки ISO 2553 и AWS A2.4. В AWS A2.4 используется только одна сплошная опорная линия, в то время как в ISO 2553 используются две горизонтальные опорные линии — сплошная и пунктирная.

Все символы сварки, размеры сварки, шаг, длина сварки размещаются на опорной линии. Размещение этих символов сварки на контрольной линии дополнительно уточняет направления сварки — Сторона стрелки или Другая сторона , как объяснено далее в этом посте.

Обозначение углового сварного шва

Обозначение углового сварного шва представлено треугольником дерзости, размещенным на контрольной линии. Размер сварного шва (длина паза или размер горловины) всегда указывается с левой стороны треугольника, а ном. сварного шва или длина шва указаны справа от символа сварного шва.

В приведенном ниже примере показано обозначение углового сварного шва в соответствии со стандартами ISO 2553 и AWS A2.4.

Символы сварки на чертежах

Символы сварки на чертежах помогают сварщикам, инспекторам и инженерам в требованиях к сварке свариваемых деталей. Большинство производственных чертежей в США следуют стандарту символов сварки AWS A2.4, хотя некоторые производители используют сокращенные коды или описательную информацию, выделяя интересующую область. В приведенном ниже примере схемы сварки используются символы сварки в соответствии с AWS A2.4.

Пример схемы сварки приведен на рисунке ниже для справки. Здесь описательная информация представлена линией со стрелкой для требуемых деталей сварного шва.

Значение символа сварки Сторона стрелки

Что такое сварка CJP, PJP, значение, символ, различия и примеры?

Базовая линия символа сварки имеет две стороны, т. е. сторону стрелки и другую сторону. на производственном чертеже или чертеже стрелка указывает на место сварки.

Во многих случаях невозможно указать стрелку на одной и той же фактической стороне сварного шва. Следовательно, две стороны опорных линий используются для указания места сварки следующим образом:

Во многих случаях невозможно указать стрелку на одной и той же фактической стороне сварного шва. Следовательно, две стороны опорных линий используются для указания места сварки следующим образом:- Сварка со стороны стрелки &

- Сварка с другой стороны

ниже опорной линии, как показано на рисунке ниже.

Значение символа сварки на другой стороне

Символ сварки на другой стороне означает, что сварка должна выполняться с другой стороны линии стрелки. Символ сварки размещается над контрольной линией на символе сварки, как показано на рисунке выше. Любые инструкции по сварке на другой стороне контрольной линии относятся к противоположной стороне детали.

Символ сварки Auto Cad

в приложении AutoCad символы сварки добавляются с помощью опции Mechanical Toolset. В набор инструментов AutoCAD Mechanical входит встроенная библиотека символов сварки, соответствующих стандартам AWS A2.

4, ISO 2553, ГОСТ 2.312-72, ISO 4063 и многим другим чертежным стандартам. Вы можете создать свои собственные символы в библиотеке, чтобы использовать их позже.

4, ISO 2553, ГОСТ 2.312-72, ISO 4063 и многим другим чертежным стандартам. Вы можете создать свои собственные символы в библиотеке, чтобы использовать их позже.Как вставить символ сварки в AutoCad:

Чтобы использовать символы сварки в AutoCad. Откройте приложение Автокад.

Выберите и щелкните вкладку «Аннотации» панель «Символы» раскрывающееся меню «Обозначение сварки». Это покажет символы сварки, сохраненные в библиотеке AutoCad, и даст пользователю возможность вставлять символы сварки непосредственно из библиотеки в чертеж/чертеж. Посмотрите это видео о вставке символа сварки в приложение AutoCad.

Подробная информация об использовании символов сварки в AutoCad предоставлена AutoDesk в этом сообщении.

Стандарты символов сварки

Символы сварки являются неотъемлемой частью производственного чертежа или чертежа и разрабатываются на основе конкретных требований стандартов и спецификаций. Основные используемые стандарты сварочных символов:

- AWS A2.

4: 2020 Edition

4: 2020 Edition - ISO 2553: 2019 Edition

- BS EN ISO 4063:2009 Edition

- GOST 2.312-72: Russian Standard for Welding Symbol

- GB 324- 88 : Китайский стандарт сварки Символ

- DIN EN 22553

Все вышеперечисленные стандарты сварки используются по всему миру и имеют свое собственное территориальное применение. Использование этих символов на схеме/чертеже зависит от задания и конкретных требований страны/клиента.

Рабочий лист символов сварки

Символы сварки AWS и ISO 2553

Символы сварки указаны в стандарте ANSI/AWS A2.4. Этот стандарт также охватывает символы для пайки и неразрушающего контроля и их использование. В этом стандарте рассматриваются символы сварки угловых швов, канавок, прорезей, пробок, точек, шпилек и многих других типов. Стандарт AWS A2.4 в основном используется во всем мире и используется в США, Канаде, странах Персидского залива и Азии.

Стандарт символов сварки ISO 2553 в основном используется в Европе, Великобритании, Австралии и Индии. Многие другие страны также используют ISO 2553, где требования к изготовлению должны соответствовать строительным стандартам ISO, таким как EN109.0, EN 15085 и требования к качеству ISO 3834, например. В сообщении ниже объясняются основные различия между стандартами ISO 2553 и AWS D1.1 для символов сварки.

Обозначение сварки проплавлением

Обозначение сварки проплавлением применимо к сварным соединениям, требующим сварки с полным проплавлением (CJP). Корневое проплавление будет видно со стороны корня при сварке только с лицевой стороны. Ниже показан пример символа проплавления насквозь с учетом конфигурации стыкового соединения квадратной формы.

Символ проплавления размещается напротив (с другой стороны) основного символа сварки.

Символ приварки шпилек

Символ приварки шпилек используется для определения требований к сварке шпилек.

Символ приварки шпилек состоит из символа приварки шпилек в виде перечеркнутого круга. В символе приварки шпилек символ сварки всегда помещается со стороны стрелки, и для приварки шпилек нет другого бокового символа.

Символ приварки шпилек состоит из символа приварки шпилек в виде перечеркнутого круга. В символе приварки шпилек символ сварки всегда помещается со стороны стрелки, и для приварки шпилек нет другого бокового символа.Ниже приведен пример символа приварки шпилек. Размер шпильки 5/16 размещается слева от символа сварного шва, а длина шага указана справа. Любая дополнительная информация, касающаяся WPS и спецификации, должна быть дана в хвостовой части.

Символ сварки для сварного шва

Сварной шов выполняется между двумя сопрягаемыми поверхностями с использованием конфигурации соединения внахлестку. Символ сварного шва не представляет собой стрелку или другой символ сварки, имеющий дополнительное значение. Так что это может быть довольно запутанным, и это считается продвинутым символом сварки. Однако дополнительные символы сварки, размещенные на символе сварного шва в полном символе сварки, могут указывать сторону сварки.

Символ шовной сварки аналогичен другим символам сварки, но процесс сварки должен быть указан в хвостовой части.

Размер шва указан слева от символа сварки, а шаг указан справа, как показано в приведенном ниже примере с использованием процесса контактной шовной сварки (RSEW).

Размер шва указан слева от символа сварки, а шаг указан справа, как показано в приведенном ниже примере с использованием процесса контактной шовной сварки (RSEW).Символ сварки для выступающей и точечной сварки

Символ точечной сварки может быть размещен со стрелкой сбоку, с другой стороны или поперек контрольной линии, если он не имеет значения для стороны. Приведенный ниже символ сварки для точечной сварки показывает сварной шов со стороны стрелки. Размер точечной сварки составляет 1/4 дюйма, с 5 номерами точек с шагом 3 дюйма с использованием процесса сварки GTAW (TIG) .

Такая же сварка используется для выступающих сварных швов. Но по сравнению со шовным швом символы сварного шва с выступом предназначены только для сварных швов со стороны стрелки или других боковых швов.

Символ сварки для сварки по всему периметру или периферийных швов

Символ сварки по периметру (периферийных швов) используется для непрерывных швов, выполненных по периферии сварного соединения.

Символ сварного шва по периметру используется для сварных соединений, которые требуют сплошного сварного шва по всей его периферии. Примеры углового шва, выполненного по всему периметру, приведены ниже.

Символ сварного шва по периметру используется для сварных соединений, которые требуют сплошного сварного шва по всей его периферии. Примеры углового шва, выполненного по всему периметру, приведены ниже.Наплавка (наплавка/намазка) Обозначение сварки

Обозначение наплавки состоит из 2 полукругов, расположенных на контрольной линии, размера сварного шва (высота сварного шва на основном металле) и любого дополнительного обозначения сварки для обработки поверхности . Направление наплавки, если применимо, такое как окружное или продольное направление сварки.

В символе сварки под поверхностью поверхностный сварной шов высотой 1/2 дюйма расположен со стороны стрелки и требует механической обработки поверхности. Направление наплавки – окружное.

Символ сварки кромок

Символ сварки кромок состоит из двух прямоугольников, расположенных со стороны стрелки. Пример символа сварки кромок показан в приведенном ниже примере. Если в символе сварки указан размер кромочного шва, это означает глубину провара шва.

Например. 1/4 дюйма здесь, в этом примере, относится к глубине проникновения этого краевого соединения.

Например. 1/4 дюйма здесь, в этом примере, относится к глубине проникновения этого краевого соединения.Сварочные символы для сварки с прокладкой

Прокладки — это вставки, используемые в сварном соединении для обеспечения равномерного корневого зазора. Некоторые сварочные прокладки предназначены для обеспечения свободного расширения в корне шва, что уменьшает растрескивание сварных швов в материалах, склонных к образованию трещин. Символ сварки для распорки состоит из прямоугольника, охватывающего опорную линию, как показано в приведенном ниже примере. Размеры проставки указаны на конце символа сварки.

Символ сварки для монтажной (полевой) сварки

Символ монтажной сварки представляет собой флажок, прикрепленный к вертикальной линии. Монтажные сварные швы выполняются на монтажной площадке, а не в цехе изготовления. Символ Field Weld или Site Weld состоит из символа сварки в форме флажка, который всегда размещается над опорной линией на ее стыке со стрелкой, направленной от стрелки к хвосту, как показано в приведенном ниже примере.

Сварочный знак для сварки стежком (обозначение прерывистой сварки)

Сварка прерывистым швом означает прерывистые сварные швы, выполненные на сварном соединении с зазорами между сварными швами. Шовный шов или прерывистый шов состоит из символа сварного шва (например, угловой шов в приведенном ниже примере), размера сварного шва, длины сварного шва (например, 2 дюйма) и шага (6 дюймов в приведенном ниже примере). Stich Welding также называется сваркой Skip, и они в основном используются для контроля деформации при сварке, особенно при сварке листового металла. Они размещаются тремя различными способами:

Связанная статья: Типы последовательностей сварки

- Прерывистая сварка: Стыковые сварные швы размещаются только на одной стороне соединения.

- Цепная прерывистая сварка: Сварные швы располагаются с обеих сторон соединения.

- Ступенчатая прерывистая сварка: Стыковые сварные швы размещаются с обеих сторон соединения путем смещения друг друга.

Символ сварки для заднего и подварочного шва

Символ сварного шва для заднего и подкладочного шва одинаков. Разница заключается в расположении сварного шва. Когда мы говорим «обратная сварка», это означает, что сварка выполняется на обратной стороне сварного шва после завершения сварки на лицевой стороне. Например, полная сварка одиночной буквы «V» и последующая сварка шва на корневой стороне.

Подварочный шов противоположен подварному шву. Подварочный шов означает, что сварной шов наплавляется перед выполнением основного шва. Например, в случае шва с разделкой кромок перед заполнением разделки выполняется сварной шов на корневой стороне. Символы сварки для тыльного шва и подварочного шва в соответствии с AWS A2.4 показаны на рисунке выше.

Символ сварки подкладочной полосы или подложки

Подкладочная лента (подложка) отличается от заднего или подкладочного сварного шва. Символ сварки для подложки или задней полосы одинаков в AWS A2.4 и ISO 2553, хотя они используют разные обозначения ( R в AWS A2.

4 и MR в ISO 2553 ), как показано на символе ниже.