Ст3сп сталь: характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 380-2005 |  Марки Марки | ||||||||||

| Россия | ГОСТ 535-2005 | Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия | ||||||||||

| Россия | ГОСТ 4781-85 | Профили стальные горячекатаные для шпунтовых свай. Технические условия | ||||||||||

| Россия | ГОСТ 5781-82 | Сталь горячекатаная для армирования железобетонных конструкций. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 8696-74 | Трубы стальные электросварные со спиральным швом общего назначения. Технические условия | ||||||||||

| Россия | ГОСТ 10705-80 | Трубы стальные электросварные. Технические условия | ||||||||||

| Россия | ГОСТ 10706-76 | Трубы стальные электросварные прямошовные. Технические требования Технические требования | ||||||||||

| Россия | ГОСТ 10707-80 | Трубы стальные электросварные холоднодеформированные. Технические условия | ||||||||||

| Россия | ГОСТ 10884-94 | Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия | ||||||||||

| Россия | ГОСТ 10885-85 | Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 14637-89 | Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия | ||||||||||

| Россия | ГОСТ 14918-80 | Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия | ||||||||||

| Россия | ГОСТ 16523-97 | Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 30136-95 | Катанка из углеродистой стали обыкновенного качества. Технические условия | ||||||||||

| Россия | ГОСТ 32678-2014 | Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия | ||||||||||

Механические свойства Ст3сп

Механические свойства по стандарту ГОСТ 380-2005

|

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

| 205 — 255 | 370 — 490 |

23 — 26 |

Механические свойства по стандарту ГОСТ 535-2005

| Толщина, мм |

Предел текучести для остаточной деформации, σт, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Изгиб до параллельности сторон* |

| до 10 |

> 255 |

380 — 490 |

> 26 |

d=a |

| 11 — 20 | > 245 | 370 — 480 | > 26 | d=a |

| 21 — 40 | > 235 |

370 — 480 |

> 25 |

d=2a |

| 41 — 100 | > 225 |

370 — 480 |

> 23 | d=2a |

| более 100 | > 205 |

370 — 480 |

> 23 | d=2a |

По согласованию с потребителем для фасонного проката толщиной более 20 мм допускается снижение предела текучести на 10 МПа

Допускается снижение относительного удлинения на 1% (по согласованию с потребителем)

Допускается превышение верхнего предела временного сопротивления на 49 МПа, а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм.

* a — толщина образца, d — диаметр оправки

Нормы ударной вязкости KCU, Дж/см2

| Толщина, мм |

При температуре +20 °C |

При температуре -20 °C |

После механического старения |

| Категория стали 3 (Ст3сп3)** | |||

| 3 — 9,9 |

> 108 |

- | - |

| 10 — 25 | > 98 | - | - |

| 26 — 40 |

> 88 |

- | - |

| Категория стали 4 (Ст3сп4) | |||

| 3 — 9,9 | - | > 49 | - |

| 10 — 25 | - | > 29 | - |

| Категория стали 5 (Ст3сп5) | |||

| 3 — 9,9 | - | > 49 | > 49 |

| 10 — 25 | - | > 29 | > 29 |

** Категории стали:

3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм

4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм

5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 5781-82

| Сортамент |

Класс прочности |

Диаметр, мм |

Временное сопротивление разрыву, σв, МПа** |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

Испытание на изгиб в холодном состоянии* |

| Арматура | А-I (А240) | 6 — 40 |

> 373 |

> 235 |

> 25 |

180 °C; c=d** |

* c — толщина оправки, d — диаметр стержня

** Для арматурной стали диаметром от 20 до 40 мм испытание на изгиб в холодном состоянии при 180 °C: c=2d

Механические свойства по стандарту ГОСТ 8696-74

|

Предел текучести для остаточной деформации, σт, МПа (кгс/мм2) |

Временное сопротивление разрыву, σв, МПа (кгс/мм2) |

Относительное удлинение при разрыве, δ5, % |

| > 245 (25) |

> 372 (38) |

> 23 |

Нормы ударной вязкости KCV, Дж/см2 (кгс⋅м/см2)

| Категория стали* | При температуре +20 °C |

При температуре -20 °C |

После механического старения |

| 3 (Ст3сп3) | > 59 (6) | ||

| 4 (Ст3сп4) | - |

> 29,4 (3) |

- |

|

5 (Ст3сп5) |

- |

> 29,4 (3) |

> 29,4 (3) |

Механические свойства по стандарту ГОСТ 10705-80

| Сортамент |

Диаметр, мм |

Толщина, мм |

Временное сопротивление разрыву, σв, МПа |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||||

| Трубы | все | все |

> 372 |

> 225 |

> 22 |

| Без термической обработки | |||||

| Трубы | от 10 до 19 | не более 0,06*D |

> 441 |

> 216 |

> 13 |

| Трубы | от 19 до 60 | не более 0,06*D |

> 392 |

> 216 |

> 13 |

| Трубы | от 10 до 19 | более 0,06*D |

> 441 |

> 216 |

> 5 |

| Трубы | от 19 до 60 | более 0,06*D |

> 392 |

> 216 | > 5 |

| Трубы | от 60 до 152 | все |

> 372 |

> 216 |

> 20 |

| Трубы | от 152 до 377 | не более 6 | > 353 |

> 216 |

> 17 |

| Трубы | от 152 до 377 | более 6 |

> 353 |

> 216 |

> 14 |

| Трубы | более 377 | не более 6 |

> 353 |

> 216 |

> 19 |

| Температура испытания, °C |

Ударная вязкость KCU, Дж/см2 (кгс⋅м/см2) |

| +20 | 78,4 (8) |

| -20 | 39,2 (4) |

| +20 (после механического старения) | 39,2 (4) |

Механические свойства по стандарту ГОСТ 10706-76

| Сортамент |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

| Трубы |

> 372 |

> 245 |

> 20 |

| Толщина, мм |

Температура испытания, °C |

Ударная вязкость KCU, Дж/см2 |

| Категория стали 3 (Ст3сп3)* | ||

| 5 — 9 |

+20 |

> 59 |

| 9 — 25 | +20 |

> 49 |

| более 25 | +20 |

> 29 |

| Категория стали 4 (Ст3сп4)* | ||

|

5 — 9 |

-20 |

> 20 |

|

9 — 25 |

-20 | > 15 |

Для магистральных тепловых сетей

|

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

Условия испытаний |

Ударная вязкость KCU, Дж/см2 |

| Категория стали 4 (Ст3сп4)* | ||||

|

> 372 |

> 245 |

> 23 |

-20 °C |

- |

| Категория стали 5 (Ст3сп5)* | ||||

|

> 372 |

> 245 |

> 23 |

-20 °C |

> 30 |

|

> 372 |

> 245 |

> 23 |

механическое старение |

> 29 |

* Категории стали в зависимости от нормируемых характеристик:

3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм

4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм

5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 10707-80

| Сортамент |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

|

Термически обработанная продукция |

|||

| Трубы |

> 372 |

> 225 |

> 22 |

|

Без термической обработки |

|||

|

Трубы |

> 314 |

> 216 |

> 5 |

Механические свойства по стандарту ГОСТ 10884-94

| Сортамент | Класс прочности | Диаметр, мм | Диаметр оправки* |

Временное сопротивление разрыву, σв, МПа** |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

Испытание на изгиб в холодном состоянии |

| Арматура | Ат400 | 6 — 40 | 3d |

> 550 |

> 440 |

> 16 |

90 °C |

* d — номинальный диаметр стержня

** В стержнях временное сопротивление разрыву не должно превышать 750 МПа

Механические свойства по стандарту ГОСТ 14637-89

| Толщина, мм |

Предел текучести для остаточной деформации, σт, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Изгиб до параллельности сторон* |

| Категории 1, 2, 3, 4, 5 (Ст3сп, Ст3сп2, Ст3сп3, Ст3сп4, Ст3сп5)** | ||||

| 4 — 20 |

> 245 |

370 — 480 |

> 26 |

d=1,5a |

| 20 — 40 |

> 235 |

360 — 460 |

> 25 |

d=2,5a |

| 40 — 100 |

> 225 |

360 — 460 |

> 23 |

d=2,5a |

| 100 — 160 |

> 205 |

360 — 460 |

> 23 |

d=2,5a |

| Категория 6 (Ст3сп6)** | ||||

| не более 20 |

> 295 |

> 430 |

> 16 |

d=4a |

| более 20 |

> 295 |

> 430 |

> 16 |

d=5a |

Допускается превышение верхнего предела временного сопротивления не более чем на 50 МПа при соблюдении остальных норм; по согласованию с потребителем — без ограничения верхнего предела.

По согласованию с потребителем для проката толщиной более 20 мм допускается значение предела текучести ниже на 10 МПа.

Допускается снижение относительного удлинения на 1% абс. для проката толщиной более 8 мм и на каждый миллиметр уменьшения толщины для проката толщиной 8 мм и менее.

* a — толщина образца, d — диаметр оправки

** Категории стали в зависимости от нормируемых характеристик:

1 — механические свойства при растяжении и изгибе

2 — химический состав и механические свойства при растяжении и изгибе

3 — химический состав, механические свойства при растяжении и изгибе, ударная вязкость при температуре +20°С

4 — химический состав, механические свойства при растяжении и изгибе, ударная вязкость при температуре –20°С

5 — химический состав, механические свойства при растяжении и изгибе, ударная вязкость: при температуре –20°С, после старения и КСV при температуре +20°С

6 — химический состав, механические свойства при растяжении и изгибе, ударная вязкость: при температуре –40°С, после старения и КСV при температуре 0°С

Нормы ударной вязкости KCU, Дж/см2 (кгс⋅м/см2)***

|

Толщина, мм |

При температуре +20 °C |

При температуре -20 °C |

При температуре -40 °C |

После механического старения |

| Категория стали 3,4,5 (Ст3сп3, Ст3сп4, Ст3сп5) | ||||

| 5 — 9 | > 78 (8) | > 39 (4) | - | > 39 (4) |

| 10 — 25 | > 69 (7) | > 29 (3) | - | > 29 (3) |

|

26 — 40 |

> 49 (5) | - | - | - |

| Категория стали 6 (Ст3сп6) | ||||

| все | - | - |

> 39 (4) |

> 29 |

*** Для проката категорий 1 (Ст3сп) и 2 (Ст3сп2) ударную вязкость не нормируют

Нормы ударной вязкости KCV, Дж/см2 (кгс⋅м/см2)

|

Толщина, мм |

При температуре -40 °C |

При температуре 0 °C |

| Категория стали 5 (Ст3сп5) | ||

| 5 — 20 | 34 (3,5) | - |

| более 20 | - | - |

| Категория стали 6 (Ст3сп6) | ||

| 8 — 9 | - |

34 (3,5) |

| 10 — 20 | - | 30 (3,1) |

| более 20 | - | - |

Механические свойства по стандарту ГОСТ 14918-80

Сталь группы ХШ*

| Толщина, мм |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ4, % |

| Категория вытяжки Н** | ||

| до 0,7 | 300 — 490 | > 21 |

| 07 — 1,5 |

300 — 490 |

> 22 |

| 1,5 — 2 |

300 — 490 |

> 23 |

| более 2 |

300 — 490 |

> 24 |

| Категория вытяжки Г | ||

|

до 0,7 |

275 — 430 | > 23 |

|

07 — 1,5 |

275 — 430 | > 24 |

|

1,5 — 2 |

275 — 430 | > 25 |

|

более 2 |

275 — 430 | > 26 |

| Категория вытяжки ВГ | ||

| до 0,7 | 255 — 410 | > 26 |

| 07 — 1,5 | 255 — 410 | > 28 |

| 1,5 — 2 | 255 — 410 | > 29 |

| более 2 | 255 — 410 | > 30 |

Сталь группы ХП, ПК

| Толщина, мм |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

| до 0,7 |

> 230 |

> 20 |

| 07 — 1,5 |

> 230 |

> 22 |

| 1,5 — 2 |

> 230 |

- |

| более 2 | > 230 | - |

* Группы стали в зависимости от назначения:

ХШ — сталь для холодной штамповки

ХП — сталь для холодного профилирования

ПК — сталь под окраску

** Категории вытяжки (в зависимости от степени к вытяжке):

Н — сталь нормальной вытяжки

Г — сталь глубокой вытяжки

ВГ — весьма высокой вытяжки

Глубина сферической лунки стали группы ХШ

| Толщина, мм | Категория вытяжки Н | Категория вытяжки Г | Категория вытяжки ВГ |

|

0,5 |

> 6,9 | > 8 | > 8,5 |

| 0,6 | > 7,2 |

> 8,5 |

> 8,9 |

| 0,7 | > 7,5 | > 8,9 | > 9,2 |

| 0,8 | > 7,8 | > 9,3 | > 9,5 |

| 0,9 | > 8,2 | > 9,6 | > 9,9 |

| 1 | > 8,6 | > 9,9 | > 10,1 |

| 1,1 | > 8,7 | > 10,1 | > 10,3 |

| 1,2 | > 8,8 | > 10,3 | > 10,5 |

| 1,3 | > 8,9 | > 10,5 | > 10,7 |

| 1,4 | > 9 | > 10,6 | > 10,8 |

| 1,5 | > 9,1 | > 10,8 | > 11 |

| 1,6 | > 9,5 | > 11 | > 11,3 |

| 1,7 | > 9,6 | > 11,1 | > 11,4 |

| 1,8 | > 9,7 | > 11,2 | > 11,5 |

| 1,9 | > 9,8 | > 11,3 | > 11,6 |

| 2 и более | > 9,9 | > 11,4 | > 11,7 |

Механические свойства по стандарту ГОСТ 16523-97

Группа прочности ОК360В

| Сортамент | Толщина, мм |

Временное сопротивление разрыву, σв, МПа* |

Относительное удлинение при разрыве, δ4, %** |

Испытание на изгиб в холодном состоянии*** |

| Категория стали 1 (Ст3сп)*** | ||||

| Труба | до 2 | - | - | d=a |

| Труба | более 2 | - | - | d=2a |

| Категория стали 4 (Ст3сп4) | ||||

| Труба | до 2 | 360 — 530 | > 20 | - |

| Труба | более 2 | 360 — 530 | > 22 | - |

| Категория стали 5 (Ст3сп5) | ||||

| Труба | до 2 | 360 — 530 | > 20 | d=a |

| Труба | более 2 | 360 — 530 | > 22 | d=2a |

Группа прочности ОК370В

| Сортамент | Толщина, мм |

Временное сопротивление разрыву, σв, МПа* |

Относительное удлинение при разрыве, δ5, %** |

Испытание на изгиб в холодном состоянии*** |

| Категория стали 1 (Ст3сп)**** | ||||

| Труба | до 2 | - | - | d=a |

| Труба | более 2 | - | - | d=2a |

| Категория стали 4 (Ст3сп4) | ||||

| Труба | до 2 | 370 — 530 | > 20 | - |

| Труба | более 2 | 370 — 530 | > 22 | - |

| Категория стали 5 (Ст3сп5) | ||||

| Труба | до 2 | 370 — 530 | > 20 | d=a |

| Труба | более 2 | 370 — 530 | > 22 | d=2a |

* Допускается изготовление проката без ограничения верхнего предела временного сопротивления

** Для холоднокатаного проката относительное удлинение при разрыве +2%

*** a — толщина образца, d — диаметр оправки

**** Категории стали в зависимости от нормируемых характеристик:

1 — без испытания механических свойств на растяжение и ударную вязкость

4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм

5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 30136-95

| Сортамент | Способ охлаждения* | Временное сопротивление разрыву, σв, МПа |

Относительное сужение, ψ, % |

| Катанка | УО1, ВО |

< 490 |

< 60 |

| Катанка | УО2 |

< 540 |

< 60 |

*Способы охлаждения катанки:

УО1 — одностадийное охлаждение

УО2 — двухстадийное охлаждение

ВО — охлаждение на воздухе

Механические свойства по стандарту ГОСТ 32678-2014

| Сортамент |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||

| Трубы |

> 372 |

> 225 |

> 22 |

|

Без термической обработки* |

|||

| Трубы | > 315 |

> 216 |

> 5 |

* Механические свойства труб без термической обработки устанавливают по согласованию между изготовителем и потребителем. В случае отсутствия такого согласования производство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице.

В случае отсутствия такого согласования производство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице.

Дополнительные свойства Ст3сп

Сварка стали Ст3сп

Ст3сп характеризуется уникальной свариваемостью, что обеспечивает большой диапазон технических характеристик, которые можно улучшить при помощи легирующих добавок. Свойства стали дают возможность применять дуговую сварку – автоматическую и ручную, сварку по контактно-точечной и электрошлаковой технологии.

Важно для проведения всех сварочных работ, что сталь данной марки легко сваривается без подготовительных мероприятий – специальной подготовки, и изделия не требуют обработки после сварки. Хотя это касается только сварки изделий с толщиной менее 3,6 см. Стальные изделия с большей толщиной рекомендовано предварительно разогреть (100 °С) и выполнить термообработку после сварки.

Для сварки изделий из Ст3сп целесообразно использовать проволочные электроды (чаше всего, с большим сечением), плавящимися мундштуками.

Форма поставки стали Ст3сп

Поставляется данная сталь в различных формах — поковки и отливки, сортовая сталь – листы, трубы квадратные и круглые, прокат фасонный (двутавры, тавры, швеллеры, уголки), слитки, слябы и блюмы, сутунки, заготовки, метизы, проволока, ленты, штамповки и пр.

Область применения

Изготовление элементов несущих конструкций, сварных и не сварных деталей и изделий, эксплуатируемых при положительных температурных режимах. А также листовой и фасонный прокат, эксплуатация которого производится при условиях температур -40°С — +425°С, и/или нагрузок с переменными значениями (статических, динамических).

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Аналоги Ст3сп

Марка ст3сп (аналоги — С255, ВСт3сп5-1 и 18сп, Е 235-C по ISO 630:1995)

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

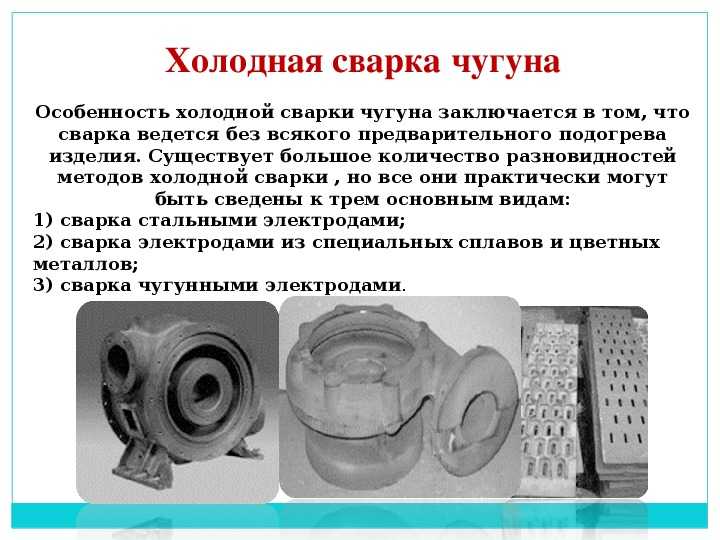

Сварка чугуна — Все о сварке

Этот способ газовой сварки чугуна применяют в тех случаях, когда место сварки и характер конструкции позволяют выполнять местный подогрев без появления трещин и напряжений в свариваемых изделиях. Местный предварительный подогрев применяют при сварке массивных деталей или деталей, конструкция которых не создает жесткого контура. В этих случаях участок местного подогрева выбирают так, чтобы в детали создавались тепловые деформации, равнозначные деформациям, которые возникнут на участке сварки, имеющей трещину на участке равномерную тепловую деформацию, необходимо осуществить, подогрев противоположного плеча на участке 2.

Местный предварительный подогрев применяют при сварке массивных деталей или деталей, конструкция которых не создает жесткого контура. В этих случаях участок местного подогрева выбирают так, чтобы в детали создавались тепловые деформации, равнозначные деформациям, которые возникнут на участке сварки, имеющей трещину на участке равномерную тепловую деформацию, необходимо осуществить, подогрев противоположного плеча на участке 2.

Сварка чугунной рамы

Местный подогрев свариваемых деталей выполняют до температуры 300—500°С сварочными горелками, паяльными лампами, индукционным электронагревом и другими способами. При сварке применяют нормальное сварочное пламя или пламя с небольшим избытком ацетилена. Мощность сварочного пламени выбирают из расчета расхода ацетилена 100—120 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадки используют чугунные прутки марки Б диаметром 4, 6, 8, 10 и 12 мм, длиной 250—450 мм. Согласно ГОСТ 2671—80, чугунные прутки марки Б содержат 3,0—3,5% С, 3,5—4,0 Si, 0,5—0,8% Мп, не более 0,08% S, 0,3—0,5% Р, 0,05% Сr и 0,3% N. После сварки места подогрева медленно охлаждают, для чего прикрывают их асбестом и засыпают песком.

После сварки места подогрева медленно охлаждают, для чего прикрывают их асбестом и засыпают песком.

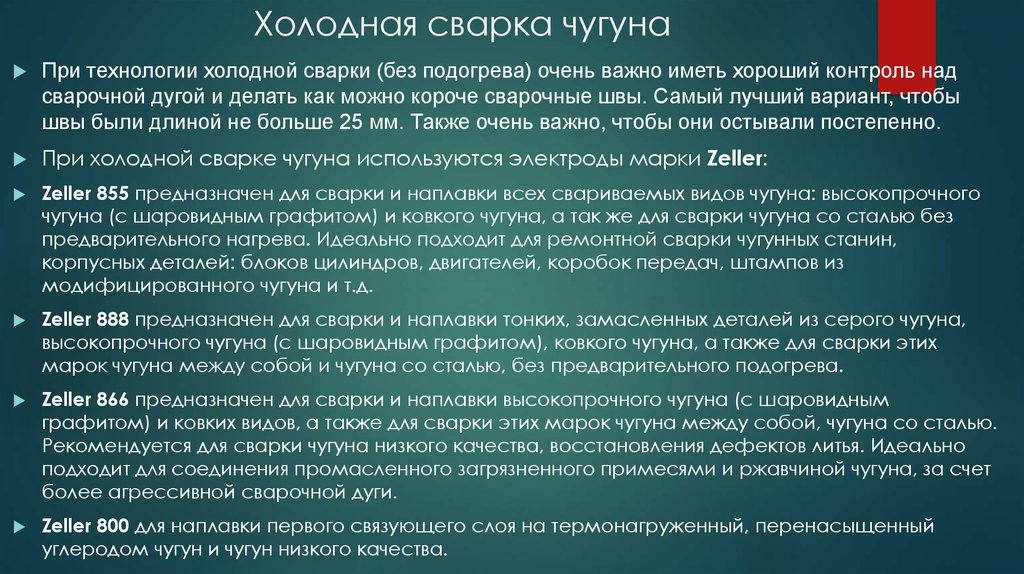

Холодная сварка чугуна

Холодная сварка чугуна используется если при нагревании и охлаждении детали свободно сжимаются и расширяются, не вызывая больших остаточных напряжений, в этом случае мощность пламени горелки должна быть максимально возможной. Технологический процесс сварки без предварительного нагрева почти аналогичен процессу горячей сварки, однако имеет и свои особенности. Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. После окончания заполнения дефекта горелку в течение 2—3 мин медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

Способ низкотемпературной пайки-сварки чугуна отличается от обычных способов тем, что основной металл не доводится до температуры плавления, а нагревается только до температуры 820—860°С, т. е. до температуры «смачиваемости». Этот способ разработан в институте ВНИИавтогенмаш и основан на применении специальных чугунных прутков и флюсов. Капли расплавленного присадочного металла под действием сварочного пламени легко растекаются по поверхности свариваемого металла, обеспечивая плотное соединение свариваемых деталей. Низкотемпературную сварку чугуна используют при заварке литейных дефектов деталей из серого чугуна, а также при заварке чугунных деталей в готовых изделиях в случаях их поломки, появления трещин и других дефектов. В качестве присадки для заварки тонкостенных отливок применяются чугунные прутки НЧ-2, а для толстостенных — чугунные прутки УНЧ-2. Для низкотемпературной пайки-сварки чугуна применяют специальные флюсы ФСЧ-2 и МАФ-1. Применяемые флюсы химически очищают нагретую свариваемую поверхность от оксидов, жиров и других загрязнений, увеличивают прочность сцепления наплавленного металла с основным, увеличивают жидкотекучесть расплавленного металла и защищают нагретую поверхность и расплавленный металл от кислорода и азота воздуха.

е. до температуры «смачиваемости». Этот способ разработан в институте ВНИИавтогенмаш и основан на применении специальных чугунных прутков и флюсов. Капли расплавленного присадочного металла под действием сварочного пламени легко растекаются по поверхности свариваемого металла, обеспечивая плотное соединение свариваемых деталей. Низкотемпературную сварку чугуна используют при заварке литейных дефектов деталей из серого чугуна, а также при заварке чугунных деталей в готовых изделиях в случаях их поломки, появления трещин и других дефектов. В качестве присадки для заварки тонкостенных отливок применяются чугунные прутки НЧ-2, а для толстостенных — чугунные прутки УНЧ-2. Для низкотемпературной пайки-сварки чугуна применяют специальные флюсы ФСЧ-2 и МАФ-1. Применяемые флюсы химически очищают нагретую свариваемую поверхность от оксидов, жиров и других загрязнений, увеличивают прочность сцепления наплавленного металла с основным, увеличивают жидкотекучесть расплавленного металла и защищают нагретую поверхность и расплавленный металл от кислорода и азота воздуха. Состав флюсов для низкотемпературной пайки-сварки чугуна приведен в таблице.

Состав флюсов для низкотемпературной пайки-сварки чугуна приведен в таблице.

| Состав | Марка флюса | Состав | Марка флюса | ||

| ФСЧ-2 | МАФ-1 | ФСЧ-2 | МАФ-1 | ||

| Бура плавленая Сода кальцинированная Азотно-кислый натрий Селитра натриевая | 23 — 50 — | 33 12 — 27 | Углекислый литий Углекислый натрий Фтористый натрий Фторцирконий калия Оксид кобальта | 0,5 26,5 — — — | — — 12,5 8,5 7 |

Разделку дефектного, участка под низкотемпературную сварку выполняют фрезерованием, сверлением или строганием. Место сварки предварительно зачищают до металлического блеска. Профиль разделки кромок сквозных и несквозных дефектов представлен на рисунке. Угол разделки составляет 70—90°. Неглубокие поры и шлаковые включения вырубают зубилом или удаляют шлифовальным кругом. Перед сваркой изделие подогревают горелкой до температуры 300—400°С. Изделия сложной формы нагревают в печи.

Угол разделки составляет 70—90°. Неглубокие поры и шлаковые включения вырубают зубилом или удаляют шлифовальным кругом. Перед сваркой изделие подогревают горелкой до температуры 300—400°С. Изделия сложной формы нагревают в печи.

Схема устранения сквозных дефектов (трещин) показана на рисунке. При устранении засверленных дефектов (пористость, раковины) присадочный металл наносят по винтовой восходящей линии. На нагретую наплавляемую поверхность равномерно наносят слой флюса. Место сварки нагревают горелкой до температуры 820—860°С, пламя должно быть строго нормальным. При этой температуре паста-флюс плавится, покрывая тонкой пленкой место сварки. Присадочный пруток также покрывают флюсом. Расплавляясь, присадочный металл стекает на завариваемую поверхность и растекается по ней. Сварку ведут левым способом. Расстояние между ядром пламени и концом прутка должно составлять 2—3 мм, угол между осью горелки и плоскостью детали — 20—30°.

После сварки изделие медленно охлаждают под слоем асбеста или в песке. Так как при данном способе основной металл не доводят до расплавления, то отсутствуют участки отбеленного чугуна и металл шва получается плотным, мягким и хорошо обрабатывается механическими способами.

Так как при данном способе основной металл не доводят до расплавления, то отсутствуют участки отбеленного чугуна и металл шва получается плотным, мягким и хорошо обрабатывается механическими способами.

Профиль разделки дефекта под пайкосварку: а — разделка несквозиого дефекта, б — сквозного дефекта с применением подкладки из огнеупорного материала

При низкотемпературной пайке-сварке чугуна вместо ацетилена можно применять газы-заменители. При применении в качестве горючего газа пропан-бутана мощность сварочного пламени выбирают из расчета пропан-бутана 60—70 дм3/ч на 1 мм толщины свариваемого металла. Пламя берется нормальное. При толщине металла до 6 мм сварку выполняют за один проход, при толщине 9—12 мм — в два прохода. При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900—950°С. При такой температуре не исключено появление структур закалки в зоне термического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс низкотемпературной пайки-сварки при рабочей температуре 750—800°С.

Флюс МАФ-1 позволяет вести процесс низкотемпературной пайки-сварки при рабочей температуре 750—800°С.

Схема устранения сквозных трещин (а) и засверленных дефектов (б)

В некоторых случаях целесообразно применять пайку-сварку чугуна латунными припоями. Этот метод используют при ремонтной сварке. Преимущество пайки-сварки чугуна латунью по сравнению со сваркой плавлением заключается в том, что нагрев чугуна до температуры плавления латуни (850—900°С) существенно не изменяет структуры металла, что исключает опасность отбела чугуна и не вызывает значительных термических напряжений. Кромки детали толщиной до 25 мм скашивают под углом 45°, а при большей толщине рекомендуется ступенчатая разделка; при пайке-сварке латунью лучше, когда поверхности соединяемых кромок шероховаты.

Углерод с поверхности соединяемых кромок выжигают на глубину 0,12—0,15 мм двумя способами: соединяемые кромки детали покрывают пастой из железных опилок и борной кислоты и нагревают пламенем горелки до 750— 900°С; кромки детали нагревают пламенем горелки, отрегулированным с избытком кислорода до той же температуры. Наибольшее применение нашел второй способ. Техника пайки-сварки состоит в следующем. Кромки нагревают до красного цвета, посыпают флюсом и облуживают участками. Сварочное пламя должно быть нормальным или с небольшим избытком кислорода. Деталь должна находиться в наклонном положении, пайку-сварку выполняют снизу вверх. Положение горелки и присадочного металла такое же, как при правом способе. Мощность сварочного пламени выбирается из расчета 60—75 дм3/ч ацетилена на 1 мм толщины.

Наибольшее применение нашел второй способ. Техника пайки-сварки состоит в следующем. Кромки нагревают до красного цвета, посыпают флюсом и облуживают участками. Сварочное пламя должно быть нормальным или с небольшим избытком кислорода. Деталь должна находиться в наклонном положении, пайку-сварку выполняют снизу вверх. Положение горелки и присадочного металла такое же, как при правом способе. Мощность сварочного пламени выбирается из расчета 60—75 дм3/ч ацетилена на 1 мм толщины.

Для пайки-сварки разработаны специальные флюсы ФПСН-1 и ФПСН-2, которые нейтрализуют действие свободного графита, частицы которого выступают на свариваемой поверхности и мешают ее смачиванию. В качестве припоя используется кремнистая проволока ЛОК 59-1-03, содержал в среднем до 0,3% Si. Для пайки-сварки изделий, к механическим свойствам которых предъявляются повышенные требования, применяют припой ЛОМНА 49-25-10-4-0,4, содержащий Сu, Sn, Mn, Ni и до 0,6% Аl. При пайке этим припоем металл паяльно-сварного шва имеет цвет чугуна, твердость НВ 180—200 и временное сопротивление разрыву 280—340 МН/м2.

Для пайки используют поверхностно-активный флюс марки ФПСН-2. Он содержит 45% борной кислоты, 22,5% углекислого лития, 22,5% соды кальцинированной и 10% солевой лигатуры. Его применяют в виде порошка или пасты. Флюс плавится при температуре 600—650°С. Пайку выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Вначале при пайке-сварке слегка окисленным пламенем нагревают место наплавки до 450—500°С, а затем в разделку вводят флюс. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности завариваемого места; затем пламя направляют на конец прутка, расплавляют его и заполняют разделку металлом припоя. Наплавленный металл сразу же после сварки проковывают ручным медным молотком.

Горячая сварка чугуна

Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей. Способ горячей сварки чугуна является наиболее надежным, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы. Процесс горячей газовой сварки разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся: подготовка деталей под сварку, предварительный подогрев деталей, сварка деталей, охлаждение деталей после сварки. Подготовка к сварке определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дефекты подготавливают разделкой места заварки. Разделку ведут вырубкой или другими механическими способами. Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5—6 мм. Без подготовки кромок сваривают детали толщиной до 4 мм. На деталях толщиной свыше 5 мм выполняют разделку кромок под углом 70—90°.

Способ горячей сварки чугуна является наиболее надежным, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы. Процесс горячей газовой сварки разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся: подготовка деталей под сварку, предварительный подогрев деталей, сварка деталей, охлаждение деталей после сварки. Подготовка к сварке определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дефекты подготавливают разделкой места заварки. Разделку ведут вырубкой или другими механическими способами. Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5—6 мм. Без подготовки кромок сваривают детали толщиной до 4 мм. На деталях толщиной свыше 5 мм выполняют разделку кромок под углом 70—90°.

Температура общего предварительного подогрева определяется размером деталей, толщиной стенок, жесткостью конструкции, объемом наплавляемого металла и структурой чугуна. Общий подогрев свариваемых деталей ведется в электрических и газовых печах, а при единичных ремонтных работах — в специальных термических печах, ямах и горнах. Для общего нагрева, а также последующей термической обработки сваренных деталей используют горны и печи различного типа. На рисунке представлен горн, состоящий из металлического каркаса 1 и чугунной опоки 2 с колосниковой решеткой 3. Естественная тяга через колосниковую решетку обеспечивает такую скорость сгорания кокса, которая необходима для постепенного нагрева деталей.

При сварке чугуна используют также камерные печи и печи с выдвижным подом. При отсутствии специальных печей на месте сварки сооружают временные печи. При пользовании временными печами деталь обкладывают древесным углем и закрывают асбестом. Для поступления воздуха делают снизу отверстие или оборудуют специальную систему поддува. После того как свариваемая деталь нагреется до требуемой температуры, ее извлекают из печи и подают на рабочее место сварщика. Во избежание охлаждения свариваемой детали во время сварки ее закрывают листовым асбестом. Открытым остается только место сварки. После сварки изделие медленно охлаждают в яме или вместе с горном. Равномерное и медленное охлаждение предупреждает коробление, образование трещин и структур отбела.

После того как свариваемая деталь нагреется до требуемой температуры, ее извлекают из печи и подают на рабочее место сварщика. Во избежание охлаждения свариваемой детали во время сварки ее закрывают листовым асбестом. Открытым остается только место сварки. После сварки изделие медленно охлаждают в яме или вместе с горном. Равномерное и медленное охлаждение предупреждает коробление, образование трещин и структур отбела.

Сварку чугуна выполняют нормальным пламенем или пламенем с небольшим избытком ацетилена. В начале сварки пламя горелки устанавливают почти вертикально, по мере сварки делают необходимый угол в зависимости от толщины свариваемого металла. Ядро пламени должно находиться на расстоянии 2—3 мм от поверхности свариваемого металла. Наконечник горелки выбирают из расчета расхода ацетилена 120 дм3/ч на 1 мм толщины свариваемого металла.

Печи: камерная (а) и с выдвижным подом (б)

В качестве присадки согласно ГОСТ 2671—80 для горячей газовой сварки применяют чугунные прутки марки А диаметром 4, 6, 8 и 12 мм, длиной 250—450 мм. Чугунные прутки марки А имеют следующий химический состав: 3,0—3,5% С, 3,0—3,4% Si, 0,5—0,8 Мп, не более 0,08% S, 0,2—0,4% Р, не более 0,05% Сr, 0,3% Ni. Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах. При горячей сварке чугуна необходимо учитывать резкие переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком. При горячей газовой сварке чугуна применяют флюс, способствующий улучшению процесса сварки и удалению образовавшихся оксидов. В качестве флюса используют прокаленную буру или смесь 56% прокаленной буры, 22% углекислого натрия и 22% углекислого калия. Кроме того, при сварке чугуна можно применить газообразный флюс БМ-1 (ТУП 42—64).

Чугунные прутки марки А имеют следующий химический состав: 3,0—3,5% С, 3,0—3,4% Si, 0,5—0,8 Мп, не более 0,08% S, 0,2—0,4% Р, не более 0,05% Сr, 0,3% Ni. Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах. При горячей сварке чугуна необходимо учитывать резкие переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком. При горячей газовой сварке чугуна применяют флюс, способствующий улучшению процесса сварки и удалению образовавшихся оксидов. В качестве флюса используют прокаленную буру или смесь 56% прокаленной буры, 22% углекислого натрия и 22% углекислого калия. Кроме того, при сварке чугуна можно применить газообразный флюс БМ-1 (ТУП 42—64).

В процессе сварки сварщику необходимо следить за тем, чтобы в наплавленном металле не оставалось шлака и расплавленный присадочный металл хорошо сплавлялся с основным металлом. Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50—60 мм, а наплавленный металл подогревают пламенем в течение 1—1,5 мин. Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600—750°С и охлаждать вместе с печью.

Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50—60 мм, а наплавленный металл подогревают пламенем в течение 1—1,5 мин. Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600—750°С и охлаждать вместе с печью.

Холодная сварка для металла — разновидности, помощь в выборе

Во время строительства и ремонта возникают ситуации, когда нельзя проводить соединение металлических конструкций и деталей сварным швом при высоких температурах. Альтернативным вариантом для получения надежного крепления является холодная сварка. В чем причины популярности метода, поможет понять подробное знакомство с особенностями используемых материалов и технологией проведения работ.

Содержание

- 1 Что представляет сварочный состав, характеристики и виды

- 1.

1 Состав клеящих композитов

1 Состав клеящих композитов - 1.2 Разновидности холодной сварки для металла

- 1.

- 2 Особенности холодной сварки для алюминия

- 3 Термостойкая холодная сварка для металла

- 4 Как выбрать холодную сварку для металла

- 5 Лучшая холодная сварка для металла

- 6 Инструкция проведения холодной сварки для металла

- 7 Секрет популярности холодного сваривания

- 8 Заключение

Что представляет сварочный состав, характеристики и виды

Основой для сцепления металлических частей друг с другом служит специальный клей. Он представляет собой пластичную массу, глубоко проникающую внутрь металла. Под влиянием составляющих компонентов разрушается оксидная пленка и образуется прочная кристаллическая решетка. Процесс склеивания схож со сваркой давлением. Технология применяется для соединения цветных, черных и нержавеющих металлов.

Состав клеящих композитов

Ингредиенты холодной сварки влияют на прочность шва, время застывания, параметры температурного режима, которые он выдерживает. От состава смеси зависит область ее применения. Основу клея различных производителей составляют:

От состава смеси зависит область ее применения. Основу клея различных производителей составляют:

- Эпоксидная смола. Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность.

- Отвердители. Вещества, ускоряющие полимеризацию и затвердевание клея.

- Наполнители. Металлические или минеральные порошки, повышающие прочность шва, устойчивость к воздействиям, температуру выдержки.

- Пластификаторы. Ингредиенты, придающие пластичность и увеличивающие сопротивляемость к ударам и механическим воздействиям.

Работу с каждым отдельным видом клея необходимо проводить в соответствии с технологической инструкцией. Эксплуатация обработанных объектов должна осуществляться с соблюдением условий, рекомендованных производителем.

Разновидности холодной сварки для металла

По консистенции клей для сваривания бывает жидкий и твердый. В первом случае продукт представляет собой два компонента, которые смешиваются друг с другом перед применением. Твердая клеевая масса продается в виде однородной или двухслойной пасты. Оба состава после высыхания образуют прочное крепление.

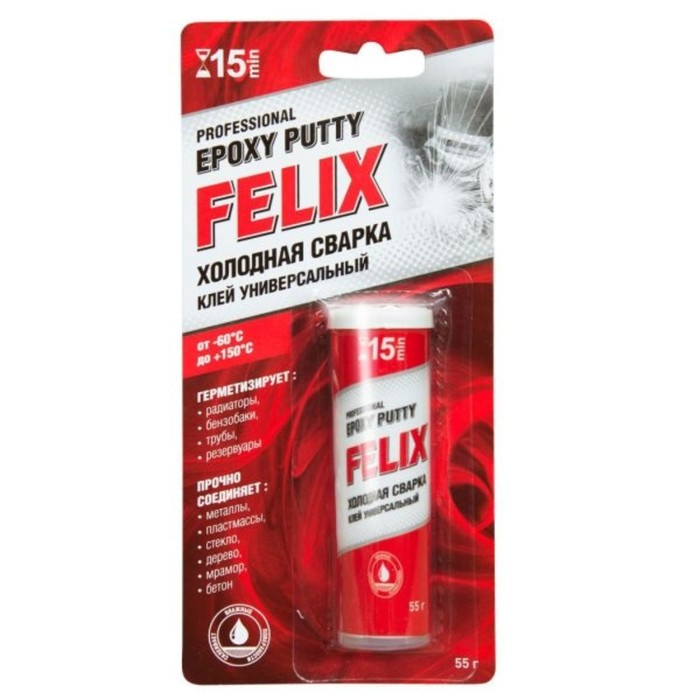

Твердая клеевая масса продается в виде однородной или двухслойной пасты. Оба состава после высыхания образуют прочное крепление.

В зависимости от сферы применения холодная сварка бывает четырех видов:

- Универсальная. Клей, в состав которого входят полимеры. Материал подходит для сцепления металлических, пластиковых, резиновых поверхностей.

- Автомобильная. Композит, предназначенный для заделки щелей и ликвидации незначительных повреждений на металлических частях автотранспорта.

- Высокотемпературная. Сварка, отличающаяся повышенной вязкостью и стойкостью к воздействию высоких температур. Сварной шов после застывания выдерживает t от -60°C до +1500°C.

- Водостойкая. Данный вид клея имеет двухкомпонентный состав, не теряющий прочности при постоянном нахождении в воде. Это идеальный материал для ремонта коммуникационных сетей.

Готовая масса для склеивания быстро становится непригодной к применению. Поэтому нецелесообразно перед началом работ делать заготовки в большом объеме.

Поэтому нецелесообразно перед началом работ делать заготовки в большом объеме.

По назначению и месту нанесения композит бывает:

- Точечный. Используется для устранения небольших зазоров, сваривания мелких деталей с крупными объектами.

- Шовный. Для ремонта герметичных тонкостенных емкостей и сосудов.

- Тавровый. Применяется для фиксации шпилек, обмоток трансформатора, шинопроводов.

- Стыковой. Используется для сварки проводки, замыкания концов, образования колец.

- Сварка сдвигом. Подходит для ремонта водопроводов и труб системы отопления.

От состава клея зависит способность сварного шва выдерживать определенный диапазон температур. Эти величины указываются на упаковке продукта. Соблюдение допустимых минимальных и максимальных параметров гарантирует прочность и надежность крепления.

Особенности холодной сварки для алюминия

Соединение заготовок из этого металла с помощью гаек и болтов не всегда образует прочное крепление. В тех случаях, когда нет возможности использовать электродуговую сварку, алюминиевые заготовки скрепляются специальными клеевыми составами. С их помощью быстро и качественно образуется надежный сварочный шов.

В тех случаях, когда нет возможности использовать электродуговую сварку, алюминиевые заготовки скрепляются специальными клеевыми составами. С их помощью быстро и качественно образуется надежный сварочный шов.

Данный способ позволяет без подготовки быстро и качественно получить неразъемное соединение. Ее применение актуально для устранения аварийных ситуаций и поломок.

Клей для алюминия выпускается в виде мастики или густой жидкости. В его состав входят:

- эпоксидная клеевая основа;

- стиральный порошок, упрочняющий соединение;

- специальные присадки, повышающие устойчивость к высоким температурам и агрессивным средам.

Компоненты, содержащиеся в мастике, придают застывшему покрытию повышенную прочность. Сварной шов превосходит по прочности сам металл.

После завершения работы необходимо тщательно очистить инструмент и место сварки алюминиевых поверхностей от лишнего клея. Избавиться от излишков и наплывов материала после засыхания очень сложно.

Термостойкая холодная сварка для металла

Высокотемпературные клеевые составы широко используются в промышленной сфере и для ремонта в быту. Главное отличие термостойкого клея – способность образовывать шов, выдерживающий температуру свыше 1000°C. Компоненты, входящие в смесь, улучшают эксплуатационные характеристики материала. Под воздействием экстремально высоких температур, прочность сварного соединения увеличивается.

Композит поступает в продажу в готовом виде. Перед его применением не требуется специальной подготовки и перемешивания. Затвердевшая поверхность не поддается коррозии и воздействию агрессивных сред. Места склеивания легко шлифуются песком.

При выборе клеевого состава, необходимо учитывать температуру плавления самого металла. Не имеет смысла покупать клей с термостойкостью, превышающей этот показатель у обрабатываемых деталей.

Как выбрать холодную сварку для металла

Грамотный подход к подбору композиционного материала – залог получения надежного сварного шва. Перед покупкой посмотрите следующие характеристики:

Перед покупкой посмотрите следующие характеристики:

- тип свариваемых поверхностей;

- минимальные и максимальные границы температур, подходящих для эксплуатации;

- срок годности;

- время, необходимое для проведения работы;

- период полного застывания композита.

Клей поступает в продажу в упаковке различного размера и объема. Расход материала рассчитывается исходя из минимально допустимой плотности нанесения состава.

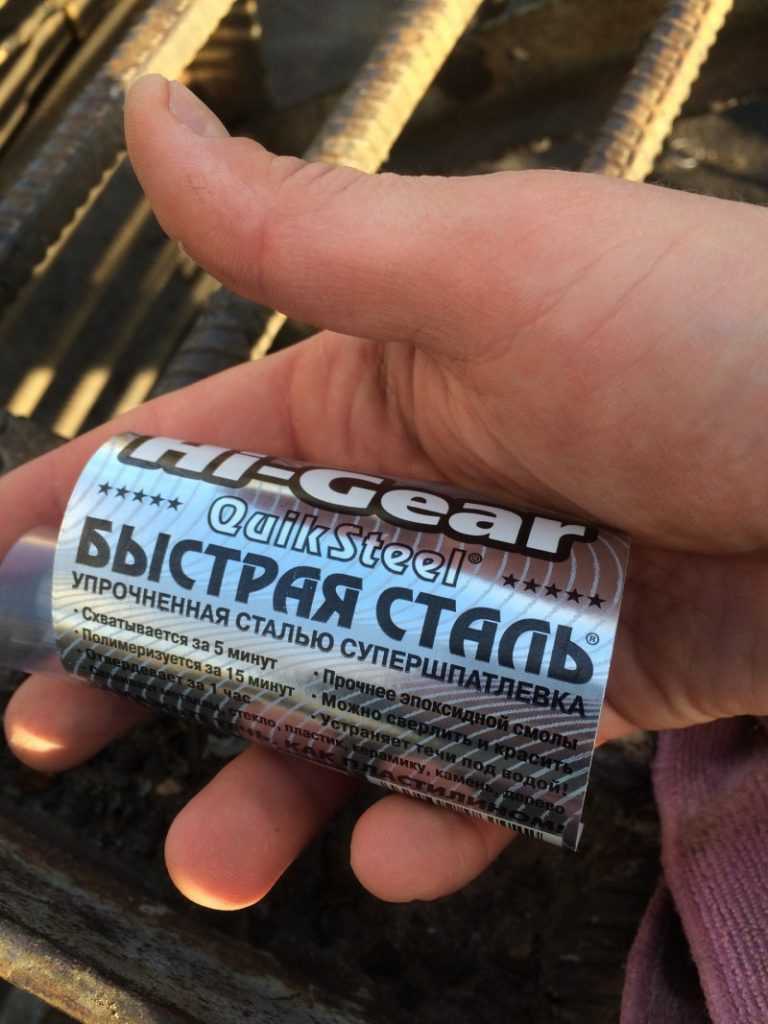

Лучшая холодная сварка для металла

Различные марки клея имеют в своем составе одинаковую основу. Главным отличием являются модификаторы и пластификаторы, которые используются производителями. Отечественные композиты заслуживают внимания не меньше чем зарубежные материалы. Популярность у потребителей завоевали следующие марки:

- «Контакт». Двухкомпонентная холодная сварка из полиэпоксидной смолы и отвердителя. С ее помощью восстанавливают форму обрабатываемого объекта, устраняют полости и герметизируют соединения.

Клей-пластилин отличается стойкостью к воздействию воды, растворителей и нефтепродуктов. Материал поступает в продажу в готовом к использованию виде. Кроме металлов и сплавов склеивает: стекло, дерево, фарфор, камень, бетон, жесткий ПВХ, мягкие пластики. Сварной шов выдерживает эксплуатацию при t от-30°C до +160°C.

Клей-пластилин отличается стойкостью к воздействию воды, растворителей и нефтепродуктов. Материал поступает в продажу в готовом к использованию виде. Кроме металлов и сплавов склеивает: стекло, дерево, фарфор, камень, бетон, жесткий ПВХ, мягкие пластики. Сварной шов выдерживает эксплуатацию при t от-30°C до +160°C. - Hi-Gear или «Быстрая сталь». Продукт производства США состоит из двух компонентов, в состав которых входит металлический порошок. Затвердевшая поверхность композита устойчива к температурам до +260°C и воздействию агрессивной среды.

- «Металлопластилин алюмополимерный». Клей повышенной вязкости содержит мелкодисперсную алюминиевую пыль. Материал отличается высоким сцеплением с цветными металлами, стойкостью к воздействию воды, антифриза и бензина. Его используют для сварки высоколегированных нержавеющих сталей, алюминия, латуни и меди.

- «Эпокси-титан». Особо прочный композит с регулируемой эластичностью.

Он применяется для соединения: металла, керамики, гранита, пластмассы, дерева. С его помощью надежно заделываются трещины, отверстия в трубопроводах, радиаторах, крепежных элементах. Предел прочности застывшего шва при сдвиге составляет более 30 МПа. Это позволяет проводить сварку объектов, подверженных вибрации, деформации на изгиб и ударным нагрузкам.

Он применяется для соединения: металла, керамики, гранита, пластмассы, дерева. С его помощью надежно заделываются трещины, отверстия в трубопроводах, радиаторах, крепежных элементах. Предел прочности застывшего шва при сдвиге составляет более 30 МПа. Это позволяет проводить сварку объектов, подверженных вибрации, деформации на изгиб и ударным нагрузкам.

Инструкция проведения холодной сварки для металла

Производители клея обязаны прилагать к своему продукту руководство по применению. Перед началом работ необходимо ознакомиться с рекомендациями, указанными в нем. Общая схема проведения сварки любых марок состоит из следующих этапов:

- Место склеивания зачищается наждачной бумагой.

- Металлические поверхности обезжириваются спиртом или ацетоном.

- Композит подготавливается к работе. Если клей двухкомпонентный и находится в разных тюбиках, их содержимое смешивается в отдельной посуде.

- Клеевая масса наносится на место сварки и плотно прижимается.

- Затвердевшая поверхность шлифуется.

Нанесение композита рекомендуется проводить поэтапно, несколькими слоями. Это способствует повышению прочности соединения.

Секрет популярности холодного сваривания

Это универсальное средство для ремонтных работ в быту и промышленной сфере. Преимущества применения специального клея:

- простота в использовании;

- стойкость полученного соединения к коррозии и воздействию агрессивных сред;

- соответствие нормам экологической безопасности;

- экономия затрат на газ и электроэнергию;

- затвердевание поверхности в течение 3 часов;

- отсутствие отходов после завершения работ;

- податливость обработке песком.

Для того чтобы проводить холодную сварку, не требуется дополнительное оборудование и профессиональная подготовка.

Заключение

Применение холодной сварки не способно полностью заменить традиционные способы. Благодаря неоспоримым достоинствам композитных материалов, они подходят для восстановления и ремонта металлических конструкций и элементов.

Используемая литература и источники:

- Статья на Википедии

- Сварка металлов. Термины и определения основных понятий. — М.: ИПК Издательство стандартов, 1984.

- Гладков Э. А., Бродягин В. Н., Перковский Р. А. . Автоматизация сварочных процессов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2014.

- Howard B Cary; Scott C. Helzer Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. (2005).

Ремонт бензобака своими руками — как отремонтировать бензобак

Во время эксплуатации автомобиля порой возникают различные неисправности, связанные непосредственно с бензобаком. Нужно заметить, что все проблемы следует решать сразу же, как только они обнаруживаются. В противном случае значительно снижается безопасность, а также эффективность работы. В некоторых случаях вполне можно провести ремонт бензобака своими руками. Однако необходимо соблюдать определённые требования, а также располагать некоторыми навыками.

Основные проблемы

Ржавчина

В ходе эксплуатации возникают разнообразные проблемы с бензобаком. Причиной может послужить ржавчина или регулярная езда по плохим дорогам. Стоит чиркнуть днищем или зацепить что-нибудь, как сразу же появляются трещины, пробои или иные повреждения.

Если в салоне начинает пахнуть бензином, то это явный признак того, что бензобак или топливная система повреждены. Также стоит обращать внимание на расход топлива – если он превышает норму, то, возможно, причина как раз кроется в этом.

Прохудившийся бензобак

В любом случае передвигаться на автомобиле, у которого протекает бензобак, не просто небезопасно, а запрещено. Именно поэтому следует сразу же принять соответствующие меры, чтобы восстановить всё.

Подготовка к ремонту бензобака

Иногда нужно снимать

Прежде чем начинать ремонт бензобака, следует ознакомиться с общими правилами и техникой безопасности:

- Опустошить бензобак, слив всё топливо.

- Демонтировать бензобак.

- Подготовить всё необходимые инструменты.

Тут необходимы некоторые пояснения. Во-первых, перед началом работы следует подготовить бензобак надлежащим образом. Чтобы слить полностью топливо потребуется приподнять автомобиль домкратом и наклонить его. После этого некоторое время следует подождать, чтобы он просох. В некоторых случаях лучше даже промыть его водой.

Во-вторых, нужно внимательно осмотреть повреждения. В зависимости от этого будет понятно, снимать ли бензобак или можно провести ремонт и так.

Как только всё это будет улажено, можно приступать непосредственно к ремонту. Существует множество различных способов. Каждый выбирает тот, который подходит под конкретную ситуацию лучше всего.

Ремонт методом пайки

Метод пайки

Если имеются не слишком значительные повреждения, то тогда стоит воспользоваться обычным паяльником и паяльным флюсом – канифолью и жиром.

Автомобильный бак подготавливается надлежащим образом к работе. Область вокруг повреждения следует хорошо зачистить и обезжирить. Для обработки используется ортофосфорная кислота (20%). Далее подготавливаются оцинкованные заплатки и припаиваются на место пробоя.

Область вокруг повреждения следует хорошо зачистить и обезжирить. Для обработки используется ортофосфорная кислота (20%). Далее подготавливаются оцинкованные заплатки и припаиваются на место пробоя.

Данный способ вполне удобен и надёжен. Однако требуется тщательная подготовка, в том числе демонтаж непосредственно самого бензобака.

Использование эпоксидной смолы и стеклоткани

Стеклоткань и эпоксидная смола

В качестве заплатки, которая позволит устранить течь и заделать пробой, может использоваться эпоксидка и стеклоткань. В данном случае также происходит зачистка области вокруг повреждения, а затем наносится слой ткани, пропитанный в смоле. Подобным образом наносится несколько слоев. Каждый раз необходимо дать подсохнуть предыдущему. В конце следует всё отшлифовать, подровнять, обработать антикором и подкрасить.

В качестве временного способа можно использовать и другие материалы, например, обычную ткань и клей. Если пробой образовался в пути, то этот вариант наиболее оптимальный, чтобы устранить на время течь.

Вообще, этот способ один из самых лучших – ремонт занимается всего несколько часов, при этом не требуется использование каких-то специальных инструментов.

Установка заплаток «холодной сваркой»

Холодная сварка

Одним из наиболее популярных методов является так называемая «холодная сварка». В чём-то этот способ похож на предыдущий – с использованием смолы и ткани. Данное средство продаётся в любом специализированной магазине. Необходимо смешать два компонента, чтобы образовалась пластичная масса. Она затвердевает буквально за 10–20 минут, поэтому идеально подходит для заплаток. Предварительно также следует зачистить поверхность вокруг повреждения.

Метод достаточно простой и надёжный, так что подойдёт многим.

Устранение трещин сваркой

Приваренные заплатки

Это один из самых надёжных и радикальных методов решения проблемы. По сравнению с остальными это, без сомнения, самый надёжный и качественный способ. Однако есть определённые сложности: следует демонтировать бак автомобиля, слить топливо, просушить его.

По сравнению с остальными это, без сомнения, самый надёжный и качественный способ. Однако есть определённые сложности: следует демонтировать бак автомобиля, слить топливо, просушить его.

Как правило, к сварке обращаются при достаточно серьёзных повреждениях, например, когда пробоина слишком большая, чтобы ставить обычную заплатку. Тогда повреждённый кусок буквально вырезается и на его место устанавливается новый.

В любом случае заваривать топливный бак следует предельно осторожно, соблюдая все меры предосторожности, так как вы будете работать с емкостью, в которой находился бензин.

Видео

Вот пример сварки бензобака:

REC Wiki » Как бороться с деформациями при 3D-печати

Любой производственный процесс, включающий охлаждение полимеров или металлов, будет сопровождаться усадкой материалов, будь то литье пластмасс под давлением, литье металлов или 3D-печать. В этой статье поделимся хитростями, помогающими бороться с нежелательными эффектами усадки — деформациями, растрескиванием и отлипанием.

В этой статье поделимся хитростями, помогающими бороться с нежелательными эффектами усадки — деформациями, растрескиванием и отлипанием.

Когда дело доходит до деформации при литье пластмасс под давлением, инженеры должны учитывать скорость охлаждения, давление и скорость заполнения. Деформации при работе с листовыми металлами устраняются с помощью отжига, угловой геометрии и особых методов сварки. В 3D-печати усадка возникает, когда более ранние и более поздние слои охлаждаются с разной скоростью.

Вытекающие деформация чреваты как проблемами с размерной точностью, так и эстетическими дефектами. Когда слои большой площади охлаждаются и сжимаются, они могут смещать элементы моделей. Подобные дефекты зачастую можно увидеть невооруженным глазом, и в тяжелых случаях усадка может приводить к искривлению поверхностей и дислокации посадочных мест и технических отверстий в печатаемых деталях.

Пример отрыва и закручивания из-за сильной усадки

На самом деле при 3D-печати усадка неизбежна, только проявляется она по-разному в зависимости от геометрии моделей, режимов печати и используемых материалов. По этой причине усадку стоит принимать во внимание еще на этапах проектирования и подготовки моделей к 3D-печати.

По этой причине усадку стоит принимать во внимание еще на этапах проектирования и подготовки моделей к 3D-печати.

В этой статье мы поделимся советами по борьбе с усадкой, подходящими не только для FDM 3D-печати, но многих других методов аддитивного производства.

У 3D-печати и мультиков есть что-то общее

Процесс послойной 3D-печати в чем-то подобен кинеографам. Это такой старый метод мультипликации, когда отдельные кадры рисуются на листах бумаги, а затем складываются в стопку. Если их быстро пролистать, рисунки приходят в движение. Для того чтобы анимация была плавной, каждый кадр должен перетекать в следующий с минимальными изменениями.

Этот же принцип действует и в FDM 3D-печати, да и многих других методах аддитивного производства. Если дизайну 3D-модели не хватает «текучести», а тем более если геометрия сильно «прыгает» от слоя к слою, нужно постараться сгладить процесс либо изменением дизайна, либо изменением ориентации модели на рабочем столике. Чем плавнее переход от одного слоя к другому, тем лучше. Изделие выйдет не просто более эстетичным, но и геометрически более точным.

Чем плавнее переход от одного слоя к другому, тем лучше. Изделие выйдет не просто более эстетичным, но и геометрически более точным.

Большинство слайсеров позволяют предварительно просматривать построение модели слой за слоем еще до генерации G-кода. Воспользуйтесь этой возможностью, и если заметите резкие перепады в контурах слоев, внесите необходимые изменения в форму модели, либо постарайтесь повернуть ее так, чтобы переходы были более плавными.

Стремитесь к органичным формам

3D-печать органичной, бионической структуры на стереолитографическом 3D-принтере

Вы наверняка замечали по разным иллюстрациям, что в профессиональной 3D-печати часто используются бионические элементы, то есть навеянные природой: например, угловатые и плоские формы заменяются структурами, похожими на ветви деревьев.

Это не случайно, ибо замена углов скруглениями — один из наиболее простых и эффективных методов борьбы с усадкой. Это способствует более плавному переходу от слоя к слою, как описано выше. Наиболее важны скругления углов внутри модели, но если дизайн позволяет, можно закруглить и внешние углы и поверхности. Даже небольшие скругления могут сильно повлиять на результат. Например, скругления с радиусом 0,15 мм хватит, чтобы снять напряжение с кромки. Чем выше радиус, тем лучше, лишь бы он не влиял на толщину стенок. Берите пример с оплавленных свечек — это прекрасный пример натуральной геометрии. Собственно, поэтому в генеративном дизайне алгоритмы топологической оптимизации и генерируют структуры, подобные деревьям или кораллам — в природе идеально плоские поверхности и резкие углы встречаются крайне редко.

Наиболее важны скругления углов внутри модели, но если дизайн позволяет, можно закруглить и внешние углы и поверхности. Даже небольшие скругления могут сильно повлиять на результат. Например, скругления с радиусом 0,15 мм хватит, чтобы снять напряжение с кромки. Чем выше радиус, тем лучше, лишь бы он не влиял на толщину стенок. Берите пример с оплавленных свечек — это прекрасный пример натуральной геометрии. Собственно, поэтому в генеративном дизайне алгоритмы топологической оптимизации и генерируют структуры, подобные деревьям или кораллам — в природе идеально плоские поверхности и резкие углы встречаются крайне редко.

Углы и толщина стенок

Пример деформации и расслоения

Прямые углы на деталях обычно приводят к резким изменениям в площади сечений, что нежелательно. По мере возможности старайтесь заменять прямые углы двумя или несколькими, например двумя по 45 градусов.

Еще одна хорошая идея — равномерная толщина стенок. Если стенки быстро сужаются или утолщаются, это приведет как резкому изменению площади и неравномерному охлаждению, что может привести к деформациям и даже растрескиванию. Если стенки разной толщины регламентированы дизайном, постарайтесь хотя бы округлить углы.

Если стенки разной толщины регламентированы дизайном, постарайтесь хотя бы округлить углы.

Какой должны быть толщина стенок? Ответ зависит от материала, геометрии и процесса, но за отправную точку можно взять толщину в 1% от самого большого габарита самого изделия — длины, ширины или высоты, смотря что больше. Это правило стоит применять к изделиям размером больше 75 мм, но меньше 250 мм. Если деталь меньше, повышайте относительную толщину, а если больше — уменьшайте. Если речь идет о хрупкой детали, лучше пренебречь правилом в сторону утолщения стенок.

Ориентация модели

Пример закручивания

Во многих случаях нежелательные эффекты усадки можно смягчить изменением ориентации модели на рабочем столике. Например, зачастую более-менее плоские детали выгоднее печатать не плашмя, а под углом. Представьте деталь в форме буквы Н: когда принтер напечатает ножки и дойдет до перемычки, произойдет резкий перепад в площади сечения, и после усадки перемычка искривит ножки. Если же модель наклонить на бок, переходы будут более плавными, а значит снизится риск деформации. Угол наклона зависит от детали: наклонять на 45 градусов не обязательно, может хватить и 10-15. Минус в том, что 3D-печать под наклоном может повысить заметность слоев и расход материала на построение опорных структур. Некоторые технологии, например селективное лазерное спекание, не требуют построения поддержек, а потому метод снижения усадки за счет оптимальной ориентации в таких технологиях широко распространен.

Если же модель наклонить на бок, переходы будут более плавными, а значит снизится риск деформации. Угол наклона зависит от детали: наклонять на 45 градусов не обязательно, может хватить и 10-15. Минус в том, что 3D-печать под наклоном может повысить заметность слоев и расход материала на построение опорных структур. Некоторые технологии, например селективное лазерное спекание, не требуют построения поддержек, а потому метод снижения усадки за счет оптимальной ориентации в таких технологиях широко распространен.

Термокамеры и адгезионные средства

Помимо дизайна и ориентации модели бороться с деформациями помогают соблюдение температурного режима, вспомогательные структуры и адгезионные средства — клеи, лаки и специальные покрытия на столиках. Здесь все зависит от пластика для 3D-печати. Например, полилактид (ПЛА) обладает очень низкой усадкой, да к тому же низкой температурой плавления, поэтому подогрев столика и использование термокамеры при работе с этим полимером противопоказаны. Но бывает и наоборот: еще один популярный пластик для FDM 3D-принтеров — акрилонитрилбутадиенстирол (АБС), а он то как раз доставляет немало хлопот с усадкой, приводящей к деформациям, растрескиванию по слоям и даже отрыву моделей со столиков.

Но бывает и наоборот: еще один популярный пластик для FDM 3D-принтеров — акрилонитрилбутадиенстирол (АБС), а он то как раз доставляет немало хлопот с усадкой, приводящей к деформациям, растрескиванию по слоям и даже отрыву моделей со столиков.

На примере АБС приведем несколько решений по борьбе с деформациями:

1. Перед печатью почистите столик изопропиловым спиртом. При необходимости, особенно если собираетесь печатать крупные изделия, нанесите адгезионное средство.

Вариантов тут множество: это может быть клей (специализированный состав, клей-карандаш или раствор ПВА-клея), лак для волос, раствор самого АБС в ацетоне (так называемый АБС-сок). Адгезионное средство необходимо наносить тонким, равномерным слоем.

2. По возможности используйте термокамеру. Многие FDM 3D-принтеры имеют закрытые камеры, помогающие стабилизировать фоновую температуру. В большинстве случаев это пассивные камеры, то есть воздух внутри нагревается столиком и хотэндом, но бывают и активные, термостатированные варианты с отдельными нагревателями и датчиками, позволяющими удерживать заданную температуру.

В крайнем случае можно смастерить или даже купить короб, накрывающий принтер целиком. Задача термокамер — удерживать печатаемую модель в более-менее равномерно разогретом состоянии до завершения работы, чтобы она могла остыть целиком, а не по слоям. Это, в свою очередь, помогает добиваться более равномерной усадки и тем самым избегать растрескивания.

3. Используйте подогреваемую платформу. Если без термокамер еще можно обойтись, подогрев столика почти всегда необходим при 3D-печати АБС. Усадка первых слоев, отвечающих за сцепление с рабочей поверхностью, приведет как минимум как закручиванию углов, а в худших случаях — к отрыву модели от столика.

Отчасти с этим помогают бороться упомянутые выше адгезионные средства, но немаловажную роль играет и нагрев столика. Используйте комбинированный подход: нанесите адгезионное покрытие и разогрейте столик примерно до 100-100°С для работы с АБС (другие полимеры требуются других температур).

4. Снизить риск отлипания от столика можно с помощью вспомогательных структур — рафтов и бримов. Рафты — отдельные слои увеличенной площади, поверх которых печатается изделие, бримы же наращивают площадь первых слоев самого изделия.

Рафты — отдельные слои увеличенной площади, поверх которых печатается изделие, бримы же наращивают площадь первых слоев самого изделия.

После 3D-печати рафты и бримы удаляются. Это повышает затраты как на расходный материал, так и постобработку, но с другой стороны значительно снижается риск отрыва модели и деформации из-за закручивания слоев — деформироваться буду рафты и бримы, а сама модель сохранит форму.

Идеальный вариант — использовать все четыре решения одновременно. Более подробно про повышение адгезии можно узнать в статье по этой ссылке.

рецепт приготовления кофе в турке

Мы собрали в одном месте наши статьи, посвященные различным способам заваривания кофе. Надеемся, вы найдете их полезными и будете применять, чтобы получить максимум от свежеобжаренного кофе.

Турка

Эспрессо

Мока

Френч-пресс

Кемекс

Пуровер

Сифон

Аэропресс

Необходимо

100 мл

Вода

10 г

Кофе

Сварить кофе в турке – это несложно. Это любимый способ приготовления кофе дома у многих. С

другой стороны это

тонкий, требующий особого подхода инструмент. По приготовлению кофе в ибрике, джезве, так ещё

называют турку,

проходят мировые чемпионаты. При всей своей простоте, процесс требует максимальной концентрации

внимания и

выполнения множества условий. Настоящая кофейная церемония, где каждое движение отзывается во вкусе.

Это любимый способ приготовления кофе дома у многих. С

другой стороны это

тонкий, требующий особого подхода инструмент. По приготовлению кофе в ибрике, джезве, так ещё

называют турку,

проходят мировые чемпионаты. При всей своей простоте, процесс требует максимальной концентрации

внимания и

выполнения множества условий. Настоящая кофейная церемония, где каждое движение отзывается во вкусе.

Для того, чтобы приготовить кофе в турке, нужна хорошая жерновая кофемолка, способная производить

мелкий помол.

Помимо кофемолки нужна питьевая вода с низкой минерализацией (50–150 мг/л), комнатной

температуры, свежеобжаренный кофе, ложка для

перемешивания и сама

турка, или, как ее еще называют, ибрик или джезва. Советую использовать медную или керамическую

турку. Важно, чтобы у медной турки внутреннее покрытие было из

серебра или пищевого олова. Сосуд имеет широкое основание и сужается к верху,

имеет носик. Диаметр горлышка должен быть на 15-20% меньше основания, если джезва

стандартной геометрии (сужение ближе к верхней части, как на фото в нашей инструкции). Это

важно, чтобы сформировалась кофейная шапка.

Турки бывают разных размеров, от маленьких, на 1 чашку, до больших, на 6

или даже 8 чашек, но мы не рекомендуем использовать турку объемом свыше 300 мл.

В большой турке не получится выварить кофе, он скорее будет недоэкстрагированным (с травянистыми и

овощными оттенками во вкусе). Выбирайте джезву под объем вашей чашки.

Важно, чтобы у медной турки внутреннее покрытие было из

серебра или пищевого олова. Сосуд имеет широкое основание и сужается к верху,

имеет носик. Диаметр горлышка должен быть на 15-20% меньше основания, если джезва

стандартной геометрии (сужение ближе к верхней части, как на фото в нашей инструкции). Это

важно, чтобы сформировалась кофейная шапка.

Турки бывают разных размеров, от маленьких, на 1 чашку, до больших, на 6

или даже 8 чашек, но мы не рекомендуем использовать турку объемом свыше 300 мл.

В большой турке не получится выварить кофе, он скорее будет недоэкстрагированным (с травянистыми и

овощными оттенками во вкусе). Выбирайте джезву под объем вашей чашки.

Конечно, речь идет об условных чашках. Кроме того, важно, что в турке должно оставаться свободное

пространство при

приготовлении кофе, но не слишком много. При заваривании кофе будет подниматься в турке и

образовывать пену. Если

свободного пространства в турке будет слишком много, пена может пригореть к краям и придать

нежелательную

горечь.

При заваривании кофе будет подниматься в турке и

образовывать пену. Если

свободного пространства в турке будет слишком много, пена может пригореть к краям и придать

нежелательную

горечь.

При приготовлении кофе в турке обычно используется мелкий помол, как для эспрессо или чуть мельче. Мы рекомендуем отойти от слишком мелких фракций «в пыль» и попробовать помол покрупнее.

Когда кофе в турке приготовлен правильно, он очень насыщенный и густой. Очень важный совет – никогда не спускайте глаз с кофе, когда он заваривается в турке. Он может «убежать» в мгновение ока и запачкать вам плиту.

Если вы хотите разнообразить вкус напитка, в турку

можно добавить сахар и специи, например, кардамон, корицу или анис. В любом случае пользуйтесь правилом – добавляйте сыпучие ингредиенты (специи) к

молотому кофе, а жидкие (сироп) к воде.

В любом случае пользуйтесь правилом – добавляйте сыпучие ингредиенты (специи) к

молотому кофе, а жидкие (сироп) к воде.

Какой сорт кофе лучше использовать для приготовления в турке? Любой. Выбор сорта кофе – это дело вкуса. Не бойтесь пробовать робусту – она прекрасно ведет себя в турке. Для того, чтобы сварить кофе в турке, вы можете использовать кофе любой степени обжарки, какая вам нравится.

Вопрос о том, мешать или не мешать кофе, приготовляемый в турке, спорный. На наш взгляд, если кофе

помешать, когда он

уже снят с огня, то получается намного более чистая чашка, т.к. взвесь, присутствующая в пене,

оседает на дно.

Однако сторонники того, чтобы не мешать кофе во время приготовления, утверждают, что в каждую чашку

должно попасть

равное количество пены. Мешать или не мешать – дело предпочтений, но, в любом случае, процесс

перемешивания

происходит только на финальном этапе приготовления.

Итак, за дело!

Мешать или не мешать – дело предпочтений, но, в любом случае, процесс

перемешивания

происходит только на финальном этапе приготовления.

Итак, за дело!

*Встречаются турки, которые сужаются в середине, тогда диаметр горлышка может быть до 40% от диаметра дна.

Помните, что эти рекомендации по приготовлению кофе в турке – всего лишь отправная точка для ваших экспериментов. Смело меняйте их по вкусу!

Нам понадобятся:

- Чистая питьевая вода (общая минерализация 50-150ppm, комнатной температуры)

- Кофемолка – помол мелкий.

Помол визуально – «соль экстра». Для

темной обжарки можно использовать покрупнее.

Помол визуально – «соль экстра». Для

темной обжарки можно использовать покрупнее. - Весы

- Турка

- Свежеобжаренный кофе

Чтобы сварить вкусный кофе в турке, мы рекомендуем соотношение кофе и воды 1:10 (на 20

г кофе – 200 мл воды). Это базовая пропорция, ее можно менять в зависимости от величины помола и

степени обжарки кофе.

Диапазон пропорции кофе к воде: от 1:8 до 1:12. Например, для светлой обжарки можно попробовать 1:8,

для темной – 1:12.

Пропорция влияет на интенсивность вкуса и плотность текстуры. Чем больше кофе по отношению к воде

– тем насыщеннее и ярче будет напиток, но важно не переусердствовать, чтобы не получить горькую

чашку». .

При расчете, ориентируйтесь на объём вашей турки, заполняйте её до точки сужения.

.

При расчете, ориентируйтесь на объём вашей турки, заполняйте её до точки сужения.

1 шаг

Отмерьте на весах и смелите необходимое количество кофе. Но весы использовать необязательно: например, в ладонь обычно помещается около 10 г зерна.

2 шаг

Засыпьте молотый кофе в турку и слегка потрясите, чтобы частицы легли равномернее.

3 шаг

Залейте чистую питьевую воду до точки сужения турки.

4 шаг

Поставьте турку на плиту на средний огонь (скажем, 5 из 9). Чем дольше будет вариться кофе, тем плотнее будет текстура. Для небольшой турки на 100-150 мл рекомендую 2-4 минуты, для 150-300 мл – 4–7 минут, но это уже дело вкуса.

5 шаг

Как только вы увидите, что кофе поднялся, уберите турку с огня. Если кофе начнет выбегать из-под шапки тонкой струйкой, аккуратнее: он вот-вот сбежит!

6 шаг

Слегка размешайте кофейную шапку и разлейте напиток по чашкам. Ничего сложного!

1. Кофе по-восточному

Кофе по-восточному

Кофе по-восточному готовится просто: берете кофе из группы B или R (однако ничто не мешает вам попробовать и светлую обжарку), добавляете зеленый кардамон, 2-3 коробочки, и сахар, лучше тростниковый. Кардамон используйте в зернах, но не смалывайте его в той же кофемолке, что и кофе. Вы получите замечательный крепкий напиток с пряным ароматом кардамона. Осторожно: он оказывает очень бодрящее действие!

2. Нежный кофе

Если вы хотите получить мягкий и сладкий напиток, этот рецепт – для вас! Для того,

чтобы сварить кофе в турке по этому рецепту, потребуется кофе сухой обработки, финиковый

(или

любой другой натуральный) сироп из расчета 3-5 г на 100 мл воды и палочка корицы. В принципе, сироп можно не использовать, так как кофе сухой обработки сладкий сам по себе.

Засыпьте кофе в турку, добавьте воду, предварительно размешав в ней сироп палочкой корицы.

Сварите напиток так, как вы обычно это делаете, но перед тем, как разлить по чашкам,