Сварка легированной стали

Подробности- Подробности

- Опубликовано 03.08.2013 11:15

- Просмотров: 20282

Что такое легированная сталь?

Сталь представляет собой металлический сплав, состоящий главным образом из железа, в дополнении с небольшим количеством углерода, в зависимости от сорта и качества стали. Легированная сталь это любой тип стали, на которой один или более элементов, кроме углерода были преднамеренно добавлены, для получения желаемого физического свойства или характеристики. Элементы, которые добавляют чтобы сделать сплав стали это: молибден, марганец, никель, кремний, бор, хром и ванадий.

Легированная сталь часто подразделяют на две группы: высоколегированных сталей и низколегированных сталей. Разница между этими двумя определена несколько произвольно. Тем не менее, большинство согласны, что любая сталь, которая сплавляется с более чем восьми процентов своего веса быть рядом с другими элементами железа и углерода, является высоколегированной стали. Низколегированные стали немного более распространены. Физические свойства этих сталей модифицированы другими элементами, чтобы дать им большую твердость, прочность, коррозионную сопротивление, или ударной вязкости по сравнению с углеродистой стали. Для достижения таких свойств, эти сплавы часто требуют термической обработки.

Если уровень углерода в низколегированной стали высокого диапазона, она может быть трудно свариваемой. Если содержание углерода снижается до диапазона от 0,1% до 0,3%, а в некоторых легирующих элементов уменьшается, сталь может достичь большей свариваемости и формуемости при сохранении прочности. Такие металлы, классифицируются как высокая прочность, низколегированных сталей.

Пожалуй, самая известная легированная сталь это нержавеющая сталь. Это легированная сталь с минимальным 10% содержанием хрома. Нержавеющая сталь более устойчива к образованию пятен и коррозии, чем обычная сталь.

Во всех типах легированной стали, легирующие элементы, как правило, либо образуют карбиды или соединения, а не просто равномерно смешаны железо и углерод. Никель, алюминий и кремний являются примерами элементов, которые образуют соединения в стали. Вольфрам и ванадий образует карбиды, оба из которых повышают жесткость и стабильность готового продукта.

Сварка легированной стали

Легированная сталь наиболее подходящий выбор для таких объектов как, мосты, высокие башни и подъемное оборудование.

Как написано выше, манипуляции с химическим составом, дает легированные стали универсальными и способными отображать специфические характеристики, подвергаясь подходящей термической обработки.

Используя максимальную отдачу от повышенной прочности, твердости, пластичности и ударной прочности через инновационный дизайн, можно построить более легкие конструкции со значительной экономической выгодой.

Сварка легированной стали, является одной из сложнейших операций, и нуждается в понимании и подготовке.

Причина в том, что термообработка, закаленных и отпущенных сталей склонна к растрескиванию, если соответствующие меры предосторожности не будут приняты.

Легированных стали, в просторечии, имеют 0,25 до 0,5% С, то есть средним содержанием углерода, и обычно до 5% общего содержания сплава.

Это означает, что арифметическое подведения числа, выражающие процент содержания легирующих элементов в химическом составе, то есть элементов (хром, никель, молибден и др.), каждый получает около 5%.

В чем состоит опасность?

Механические свойства, которые могут быть разработаны (прочность, твердость и пластичность), обеспечиваются влиянием определенной температуры.

Эти называют закалкой и отпуском.

Первая часть (закалка) состоит в постепенном нагревании сталей в печи до температуры превращения, держа их при этой температуре некоторое время, а затем резкое охлаждение до комнатной температуры.

Закаленные стали являются несколько хрупкими. Чтобы восстановить пластичность, выполняется вторая часть (закалки) цикла, заключающаяся в нагревании при промежуточной температуре в течение необходимого времени, а затем охлаждается.

Описанные процессы изменяют микроструктуру стали для придания требуемых механических свойств.

Тем не менее, всякий раз, при сварке легированной стали, материал подвергается неконтролируемому циклу нагрева и охлаждения.

В процессе закалки, как и при сварке, сталь становится твердой, хрупкой и склонной к холодному растрескиванию под действием внутренних напряжений.

Поэтому те же самые благоприятные качества, которые делают эти материалы, пригодные для сложных конструкций, делают их более восприимчивыми к образованию холодных трещин при сварке сплава стали.

Наиболее важные параметры: ввод тепла, скорость охлаждения, «содержание легирующих элементов» (то есть сумма процентов из наиболее важных легирующих элементов) имеют большое влияние на поведение материала при термических циклах, связанных со сваркой.

Отдельные условия предпочтительны для сварки легированной стали, в то время как полное развертывание свойств получается выполнением термообработки как отдельного процесса, после того как все сварочные работы будут завершены.

Обозначения легированных сталей

Некоторые из них стали известны под обозначением AISI-SAE, 13xx, 40XX, 41xx, 43XX, 46XX, 51XX, 61XX, 86XX, где последние XX две цифры указывают содержание углерода, выраженное в сотых процента, может быть что угодно от 18 до 50.

Некоторые основные факты металлургии стали следует помнить при сварке сплава стали. Устанавливает уровень углерода твердость и хрупкость, которая будет показана в мартенситной структуре.

Это получается путем быстрого охлаждения после аустенизации (то есть после того, как нагрев стали выше температуры превращения где доля феррита в аустенит изменена).

Проблема усугубляется еще и более высокой прокаливаемости из-за высокого содержания сплава стали, то есть, их тенденцию затвердевать, путем формирования мартенсита, даже при больших размерах и медленнее скорость охлаждения, которая не будет влиять на другие, менее легированные стали.

Большая прокаливаемость, это то, что отличает легированные стали от углеродистых с тем же содержанием углерода и представляет также наиболее важной проблемой для сварки легированной стали. Это означает, что, как показано выше, что жесткая мартенситная структура достигается даже при медленном охлаждении после сварки.

Свариваемость, понимаемая как простота сварки без трещин, уменьшает в сталях как прокаливаемость увеличивается. Это означает, что чем выше содержание углерода и легирующих элементов, тем выше риск образования трещин, если соответствующие меры предосторожности не реализованы.

Полезный инструмент.

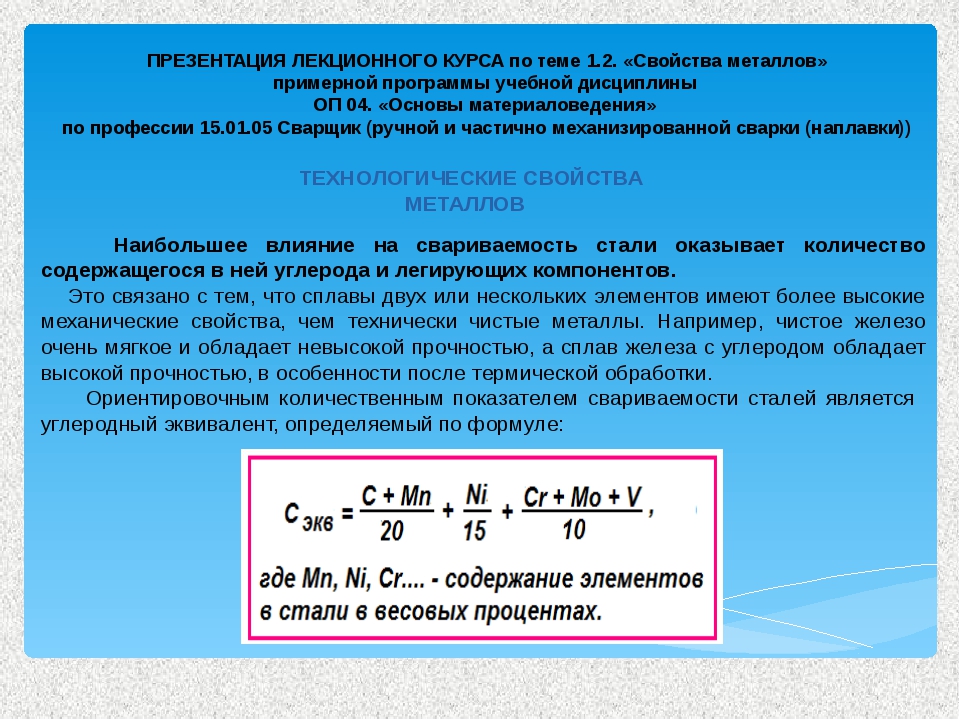

Концепция углеродного эквивалента была разработана в целях сокращения влияние вклада различных легирующих элементов на трудности, возникающие при сварке легированной стали.

Одина из принятых эмпирических формул соответствует углеродный эквивалент на сумму процентного содержания каждого элемента деленное на определенный коэффициент следующим образом:

Углеродного эквивалента

CE =% C +% Mn / 6 +% + Ni/15% Cr / 5% Mo + / 4 +% V / 5.

Использование этой формулы предназначено для обеспечения правила для принятия решения, если и то, что специальные положения должны быть реализованы по сварке легированных сталей:

СЕ равна или меньше 0,40, никаких условий не требуется.

Для CE более 0,40, но меньше, чем 0,60 должна быть предварительно нагрета до сварки.

Для CE более 0,60 должен быть применен предварительный нагрев и последующий подогрев.

Очевидно, что такой подход к оценке свариваемости упрощает вопрос с видом других факторов, таких как дополнительные элементы, толщины, сдержанность сустава, природа наполнителя, температурные градиенты, все из которых способствуют и даже могут решить результат сварки сплавов стали процедуры.

Для любого реального применения комплекса все условия участия должны быть оценены. Не менее важно тщательно очистить все материалы, недрагоценные металлы, расходные материалы, оборудование и аксессуары, от жира, краски, влаги, ржавчины, грязи и других загрязнений.

Риски водорода

Для сварки легированных сталей, водород является наиболее опасным из всех газов, поскольку он может вызвать образование трещин. Обычно он поступает в следствии влажных электродов или других условий, связанных с плохой подготовкой шва и плохой обработки.

Он может быть поглощен в расплаве в атомарной форме, при повышенной температуре, а затем быть отклонен, если растворимость падает при более низкой температуре, со значительным повышением давления в канале для молекулярной формы.

Хотя привлекательно своей простотой, эта теория была недавно подвергнута сомнению, в рамках гипотезы о наличии уже существующих дефектов в материале.

Под напряжением, водород диффундирует, снижает местную когезионную прочность. Отказ будет происходить, когда эта сила падает ниже уровня. Водород развивается во вновь образованной полости, и процесс повторяется.

Из-за тенденции холодного растрескивания, проявляемой при сварки легированной стали, он имеет первостепенное значение, чтобы минимизировать возможность водородного охрупчивания, используя только низкий расходный водород.

Низко-водородные электроды применяется для сварки сплавов стали в очень ограниченных местах, они должны быть сохранены и храниться в сухом месте, чтобы минимизировать поглощение влаги.

Процессы, происходящие при сварке легированных сталей

Все общие процессы применимы при сварке сплава стали, выбор определяется главным образом экономическими и практическими соображениями.

Однако некоторые меры предосторожности должны всегда рассматриваться: низкий расход водорода, нагрев деталей, чтобы избежать холодных трещин, кроме контроля микроструктуры.

По этим причинам, экранированная сварка металла легированной стали выполняется с низко-водородными электродами. Целью выбор присадочного металла, чтобы соответствовать в металле сварного шва не столько химии и состава, а механические свойства получаемых после соответствующей термической обработке. Некоторые электроды не распространяют принятые стандарты специального назначения производителями.

Газ вольфрама дуговой сварки считается лучшим, способным контролировать содержание водорода до минимума и, следовательно, процесс выбора для критических приложений сварки легированной стали.

Оба защитных газа ручные процессы (пруток и полуавтоматической сварки) обеспечивают хороший контроль химии и чистоты. При более высокой производительности они необходимы, механизированных процессов выше, или FCAW и пила может быть реализована по сварке легированных сталей, как правило, с более стабильным качеством. Некоторые эксперты не рекомендуют FCAW в критически важных приложениях, однако вопрос возможности контроля содержания влаги в потоке зависит от производителей.

Наполнитель металлов

Наполнители металлов должны быть приобретены у известных производителей, которые знакомы с требованиями сварки и заботиться не только о композиции, но и о качестве поверхности и чистоте их материалов.

Порошковые проволоки могут поставляться с композициями для получения в сварном свойстве, аналогичные материально-технической базы, после закалки и отпуска. Производители должны быть поставлены под сомнение, чтобы удовлетворить особые требования.

Некоторые из этих электродов обеспечивают сварную твердость, близкую к полной обработке цветных металлов даже с более низким содержанием углерода.

Когда, в отдельных случаях, развертывание полной закалкой и отпуском свойств в металле шва не является необходимостью, сборку можно поставить на вооружении и только после снятия стресса.

Электрод должен быть специально подобран для сварки-легированной стали, например, аустенитный нержавеющий или никелевый сплав имеет меньшую прочность и высокую пластичность и способствует образованию трещин сварных швов.

С этой экспозиции получается, что выбор надлежащего электрод присадочного металла регулируется уровнем проектной прочности сварного шва. Это требование должно быть предметом заботы, другая необходимость это сведения к минимуму растрескивание шва, для этого должен быть выбор расходных материалов обеспечивающих максимальную пластичность.

Химия сварного шва

В общем случае следует иметь в виду тот факт, что наплавленный материал при сварке сплава стали может отличаться от состава присадочного металла, из-за разбавления основного металла и из-за дуги, которое зависит от того, как элементы переносят сварочную дугу.

Поэтому не все расходуемые элементы электродов присутствуют в сварном шве в их первоначальном процентном содержание, в то время как наполнитель проводов, используемых с неплавящимся электродами, подают непосредственно в сварочную ванну, более вероятно, проходит неизменным в сварном шве.

Свобода выбора зачастую отдается профессиональному сварщику, который может выбрать наполнитель для обеспечения этих характеристик, который даст лучшую общую производительность, даже с композицией, отличающейся от основного металла.

В частности лучше свариваемость иногда достигается за счет использования наполнителя композиции, которая уменьшает прокаливаемость шва.

Коэффициент теплового расширения.

Другой фактор, который следует учитывать это коэффициент теплового расширения, особенно для разнородных соединений, где подходящий металла, наполнитель должен быть выбран для размещения различных термических свойств и поглощать трещины внутренних напряжений.

Может возникнуть истощение углерода в основном металле, вызванное некоторыми металлами наполнителя. Следует рассматривать другой наполнитель, имеющий меньшую тенденцию к разрушению углерода, если совместные механические свойства, должна быть проверены на растяжение и изгиб поперек сварного шва, являются важными для приложения.

Другие вредные элементы

Повышенное содержание серы или фосфора, которые не включены в формулу углеродного эквивалента, могут привести к появлению «горячей слезы» в сварном шве. «Горячие слезы» появляются из за трещин и внутренних напряжений, в конце процесса кристаллизации, в то время когда материал остается еще горячим и слабым.

Иногда негативному влиянию серы можно противодействовать путем предоставления наполнителя с повышенным содержанием марганца, что способствует производству сульфидов безвредного марганца, таким образом, решение проблемы горячей серы будет решено.

Газы, в сварном шве обнаруживаются при наличии пористость, которая усиливается, когда растворимость при низкой температуре ниже, чем в жидком металле или при повышенной температуре.

Контроль микроструктуры

Сварка легированной стали обеспечивает интенсивное местное тепло, которое влияет на структуры, присутствующие вблизи сустава и вызывает те структурные изменения, которые должны быть предусмотрены, зная химический состав основного металла, форму и размеры структурных элементов и скорости охлаждения.

Как уже отмечалось, твердость и хрупкость идут вместе. Поэтому, если условия (углеродистое и низколегированное содержание) таковы, что можно ожидать твердость и хрупкость мартенситной микроструктуры при охлаждении температуры после сварки-легированной стали, риск развития трещин, то изменение скорости охлаждения должна быть реализована, главным образом путем предварительного нагрева, чтобы предотвратить структуру из формовки, или закалить их и снизить твердость с повышенной пластичностью.

Поступление тепла является одним из основных факторов, участвующих в успехе сварки легированной стали. Хотя точное значение не может быть доступно из-за потери тепла, которое трудно объяснить, общая оценка его последствий может помочь в оценке возможных результатов процедуры изменения.

Читайте также

Добавить комментарий

Газовая сварка легированных сталей | Сварка и сварщик

Свариваемость легированных сталей определяется их составом. Большинство легирующих добавок понижает теплопроводность стали, вследствие чего увеличивается склонность к короблению. При газовой сварке легированных сталей происходит также частичное выгорание легирующих примесей, поэтому металл шва по своим свойствам отличается от основного металла. Для предупреждения перегрева наплавленного металла и появления деформаций легированные стали сваривают горелками меньшей мощности. Для уменьшения выгорания легирующих элементов пламя выбирают нормальное или с небольшим избытком ацетилена. Некоторые легированные стали закаливаются на воздухе, поэтому при сварке таких сталей применяют предварительный подогрев и последующую термообработку.

Низколегированные стали содержат легирующих элементов до 2,5%. Для строительных конструкций применяют низколегированные стали 10ХСНД и 15ХСНД, которые хорошо свариваются газовой сваркой. При сварке применяется нормальное пламя. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75-100 дм3/ч при левом способе и 100-130 дм3/ч при правом способе на 1 мм толщины свариваемого металла. В качестве присадки используется сварочная проволока Св-08, Св-08А, Св-10Г2. Сварка осуществляется без применения флюса. Для повышения механических свойств металла шов проковывают при светлокрасном калении (800-850°С) с последующей нормализацией.

Низколегированные теплоустойчивые молибденовые (12М, 15М, 20М и 25МЛ) и хромомолибденовые (12ХМ, 15ХМ, 20ХМ, 30ХМ) стали применяют для изготовления паровых котлов и труб высокого давления. Газовую сварку этих сталей выполняют нормальным ацетиленокислородным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 100 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадочной используют сварочную проволоку марок Св-08ХНМ, Св-10ХНМА, Св-18ХМА, Св-08ХМ, Св-10ХМ. Сварку этих сталей ведут обратноступенчатым способом небольшими участками длиной 16-25 мм. В связи с тем что эти стали способны к закалке на воздухе, рекомендуется сваривать их с предварительным подогревом до 250-300°С. При сварке применяют как левый, так и правый способы сварки. Кромки свариваемого металла перед сваркой зачищают до металлического блеска. При толщине металла до 5 мм сварку проводят за один проход, при большей толщине применяют многослойную сварку. Сварку рекомендуется вести с наименьшим числом перерывов. При возобновлении сварки после перерыва необходимо подогреть весь стык до 250-300°С. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. При сварке необходимо следить за тем, чтобы переход от усиления шва к основному металлу был плавным по всей длине шва. Хромомолибденовые стали свариваются хуже, чем молибденовые, что обусловливается наличием хрома, который образует тугоплавкие оксиды. Сварные изделия из хромомолибденовой и молибденовой стали после сварки подвергают термообработке. Сварные изделия из молибденовой стали нагревают горелкой до 900-930°С, изделия из хромомолибденовой стали — до 930-950°С. Ширина нагрева должна в пять раз превышать ширину шва. После нагрева до указанных температур изделия охлаждают на воздухе. Указанные мероприятия обеспечивают получение сварного соединения, близкого по прочности к основному металлу.

Газовую сварку этих сталей выполняют нормальным ацетиленокислородным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 100 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадочной используют сварочную проволоку марок Св-08ХНМ, Св-10ХНМА, Св-18ХМА, Св-08ХМ, Св-10ХМ. Сварку этих сталей ведут обратноступенчатым способом небольшими участками длиной 16-25 мм. В связи с тем что эти стали способны к закалке на воздухе, рекомендуется сваривать их с предварительным подогревом до 250-300°С. При сварке применяют как левый, так и правый способы сварки. Кромки свариваемого металла перед сваркой зачищают до металлического блеска. При толщине металла до 5 мм сварку проводят за один проход, при большей толщине применяют многослойную сварку. Сварку рекомендуется вести с наименьшим числом перерывов. При возобновлении сварки после перерыва необходимо подогреть весь стык до 250-300°С. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. При сварке необходимо следить за тем, чтобы переход от усиления шва к основному металлу был плавным по всей длине шва. Хромомолибденовые стали свариваются хуже, чем молибденовые, что обусловливается наличием хрома, который образует тугоплавкие оксиды. Сварные изделия из хромомолибденовой и молибденовой стали после сварки подвергают термообработке. Сварные изделия из молибденовой стали нагревают горелкой до 900-930°С, изделия из хромомолибденовой стали — до 930-950°С. Ширина нагрева должна в пять раз превышать ширину шва. После нагрева до указанных температур изделия охлаждают на воздухе. Указанные мероприятия обеспечивают получение сварного соединения, близкого по прочности к основному металлу.

Низколегированные хромокремнемарганцовистые стали марок 20ХГС, 25ХГС, 30XГC, 30ХГСА и 35ХГС обладают хорошей прочностью, упругостью, хорошо выдерживают вибрационные нагрузки, но менее теплоустойчивы, чем хромомолибденовые стали. Эти стали содержат 0,17-0,4% С, 0,9-1,2% Si, 0,8-1,1% Mn и Si. При газовой сварке этих сталей хром и кремний частично выгорают, что может привести к появлению в сварном шве оксидов, шлаков и непроваров. Для предупреждения окисления легирующих добавок сварку проводят нормальным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 75-100 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадочного металла для неответственные конструкций применяют низкоуглеродистую сварочную проволоку Св-08 и Св-08А, а для ответственных конструкций- сварочную проволоку, Св-18ХГСА, Св-10ХГС, Св-13ХМА и Св-19ХМА. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки. Кромки свариваемых деталей должны быть тщательно очищены от загрязнений и подогнаны под сварку так, чтобы зазор по всей длине шва был одинаковым.

Эти стали содержат 0,17-0,4% С, 0,9-1,2% Si, 0,8-1,1% Mn и Si. При газовой сварке этих сталей хром и кремний частично выгорают, что может привести к появлению в сварном шве оксидов, шлаков и непроваров. Для предупреждения окисления легирующих добавок сварку проводят нормальным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 75-100 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадочного металла для неответственные конструкций применяют низкоуглеродистую сварочную проволоку Св-08 и Св-08А, а для ответственных конструкций- сварочную проволоку, Св-18ХГСА, Св-10ХГС, Св-13ХМА и Св-19ХМА. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки. Кромки свариваемых деталей должны быть тщательно очищены от загрязнений и подогнаны под сварку так, чтобы зазор по всей длине шва был одинаковым.

Перед газовой сваркой свариваемые детали скрепляют прихватками через 20-30 мм при толщине металла -0,5-1,5 мм, через 40-60 мм при большей толщине металла. Сварку подготовленных деталей необходимо вести без перерывов, не задерживая пламя горелки на одном месте, чтобы не перегревать металл сварочной ванны. Для уменьшения коробления сварку проводят от середины шва к краям и обратноступенчатым способом в зависимости от длины свариваемых швов. Учитывая склонность этих сталей к закалке, для устранения образования трещин в металле шва и околошовной зоне после сварки проводят медленное охлаждение свариваемой детали. После сварки ответственных деталей из этих сталей их подвергают закалке и отпуску. Закалку проводят при температуре 500-650°С с выдержкой при этой температуре и последующим нагревом до температуры 880°С и охлаждением в масле. Отпуск состоит в нагреве до температуры 400-600° и последующем охлаждении в горячей воде.

Хромистые стали обладают повышенной кислото- и жаростойкостью и применяются для изготовления деталей и оборудования, работающего в агрессивных средах при высоких температурах. Хромистые стали содержат 0,13-0,9% С и 4-30% Сr. Хромистые стали склонны к образованию закалочных структур при охлаждении на воздухе, и результате чего после сварки могут образоваться трещины в сварном шве и околошовной зоне. Чем выше содержание углерода в хромистых сталях, тем хуже они свариваются и тем выше склонность их к короблению при остывании шва. При сварке хромистых сталей применяют нормальное пламя. С целью предупреждения коробления свариваемых деталей газовую сварку ведут на пониженной мощности пламени из расчета расхода ацетилена 70 дм3/ч на 1 мм толщины свариваемого металла. Для уменьшения коробления сварку хромистых сталей, содержащих до 14% Сr, выполняют с предварительным подогревом до 150-200°С, содержащих свыше 14% Сr — до 200-250°С. В качестве присадочной применяют сварочную проволоку Св-02Х19Н9, Св-04ХН19Н9, Св-06Х19Н9Т. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа газовой сварки. Газовая сварка должна выполняться с максимально допустимой скоростью, без перерывов и повторного нагрева одного и того же места шва. Газовую сварку выполняют в один слой, при сварке деталей толщиной до 3 мм применяют левый способ, толщиной более 3 мм — правый способ. Для предохранения выгорания хрома и удаления из сварочной ванны оксидов хрома применяют флюс следующего состава:

Хромистые стали содержат 0,13-0,9% С и 4-30% Сr. Хромистые стали склонны к образованию закалочных структур при охлаждении на воздухе, и результате чего после сварки могут образоваться трещины в сварном шве и околошовной зоне. Чем выше содержание углерода в хромистых сталях, тем хуже они свариваются и тем выше склонность их к короблению при остывании шва. При сварке хромистых сталей применяют нормальное пламя. С целью предупреждения коробления свариваемых деталей газовую сварку ведут на пониженной мощности пламени из расчета расхода ацетилена 70 дм3/ч на 1 мм толщины свариваемого металла. Для уменьшения коробления сварку хромистых сталей, содержащих до 14% Сr, выполняют с предварительным подогревом до 150-200°С, содержащих свыше 14% Сr — до 200-250°С. В качестве присадочной применяют сварочную проволоку Св-02Х19Н9, Св-04ХН19Н9, Св-06Х19Н9Т. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа газовой сварки. Газовая сварка должна выполняться с максимально допустимой скоростью, без перерывов и повторного нагрева одного и того же места шва. Газовую сварку выполняют в один слой, при сварке деталей толщиной до 3 мм применяют левый способ, толщиной более 3 мм — правый способ. Для предохранения выгорания хрома и удаления из сварочной ванны оксидов хрома применяют флюс следующего состава:

- борной кислоты — 55%

- оксида кремния -10%

- ферромарганца — 10%

- феррохрома — 10%

- ферротитана — 5%

- титановой руды 5%

- плавикового шпата — 5%

После сварки проводится термообработка по режиму, предусмотренному для данной марки стали.

Хромоникелевые аустенитные стали обладают высокими механическими свойствами, коррозионной стойкостью, жаропрочностью, они нашли широкое применение в химической промышленности и других отраслях народного хозяйства. Газовой сваркой сваривают сталь толщиной не более 3 мм. Сварка выполняется строго нормальным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого металла. Для сварки применяют присадочную проволоку марок Св-0Х18Н9, Св-0Х18Н9С2, Св-1Х18Н9Т, Св-Х18Н9Б, Св-1Х18Н11М. Основная трудность при сварке этих сталей состоит в том, что при нагревании до 400- 900°С происходит выпадение карбидов хрома, из-за чего сталь теряет устойчивость против коррозии. Сварку нержавеющих хромоникелевых сталей ведут с максимальной скоростью, конец присадочной проволоки все время должен находиться в сварочной ванне. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. Сварку можно выполнять как левым, так и правым способами, а при наложении длинных швов — обратноступенчатым способом. Для удаления оксидов при сварке применяют флюс НЖ-8, который содержит 28% мрамора, 30 фарфора, 10 ферромарганца, 6 ферросилиция, 6 ферротитана и 20% двуоксида титана. Флюс применяют в виде пасты, которую наносят на свариваемые кромки за 15-20 мин до начала сварки. Остатки флюса после сварки удаляют тщательной промывкой швов горячей водой. Для улучшения механических свойств, устранения межкристаллитной коррозии и деформаций рекомендуется сваренные детали подвергать термообработке с нагревом до температуры 1050-1100°С с последующим охлаждением в воде.

Мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого металла. Для сварки применяют присадочную проволоку марок Св-0Х18Н9, Св-0Х18Н9С2, Св-1Х18Н9Т, Св-Х18Н9Б, Св-1Х18Н11М. Основная трудность при сварке этих сталей состоит в том, что при нагревании до 400- 900°С происходит выпадение карбидов хрома, из-за чего сталь теряет устойчивость против коррозии. Сварку нержавеющих хромоникелевых сталей ведут с максимальной скоростью, конец присадочной проволоки все время должен находиться в сварочной ванне. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. Сварку можно выполнять как левым, так и правым способами, а при наложении длинных швов — обратноступенчатым способом. Для удаления оксидов при сварке применяют флюс НЖ-8, который содержит 28% мрамора, 30 фарфора, 10 ферромарганца, 6 ферросилиция, 6 ферротитана и 20% двуоксида титана. Флюс применяют в виде пасты, которую наносят на свариваемые кромки за 15-20 мин до начала сварки. Остатки флюса после сварки удаляют тщательной промывкой швов горячей водой. Для улучшения механических свойств, устранения межкристаллитной коррозии и деформаций рекомендуется сваренные детали подвергать термообработке с нагревом до температуры 1050-1100°С с последующим охлаждением в воде.

Сварка легированных сталей — технология и особенности

При соединении заготовок с определёнными параметрами главной задачей является сохранение структуры и свойств материала в зоне сварного шва. При нарушении температурного режима могут возникнуть кристаллизационные трещины и поры, что приводит к потере качества соединения. Чтобы избежать негативных последствий, сварку легированных сталей производят определёнными электродами с соблюдением температурного цикла, который позволяет избежать потери качества. Мы расскажем о технологических приёмах и особенностях при работе с этими материалами.

Типы сталей с добавками и их свойства

С помощью легирующих добавок сплаву придают определённые качества такие, как жаростойкость, низкая степень коррозии, стойкость к ударным нагрузкам и к воздействию агрессивных сред. В этих сплавах имеются различные химические элементы и их процентное содержание и определяет качество металла. В них присутствуют хром, никель, вольфрам, ванадий, марганец, ниобий и титан, а также их сочетания, определяющие степень характерных физических качеств. В итоге содержание примесей в определённых процентных долях и определяет свариваемость легированной стали определённой марки.

В этих сплавах имеются различные химические элементы и их процентное содержание и определяет качество металла. В них присутствуют хром, никель, вольфрам, ванадий, марганец, ниобий и титан, а также их сочетания, определяющие степень характерных физических качеств. В итоге содержание примесей в определённых процентных долях и определяет свариваемость легированной стали определённой марки.

По заданным физическим свойствам и химическому составу этот вид материалов делится на следующие виды:

- низколегированные марки, в которых присутствие примесей не превышает 2,5%, при этом содержание углерода в металле не учитывается;

- металл среднелегированного состава, где добавочные элементы занимают от 2,5% до 10% состава металла;

- высоколегированная сталь, с содержанием более, чем 10% специальных элементов.

При сварке этого вида металлов крайне важно максимально точно знать марку стали, чтобы получить высококачественный, прочный и долговечный шов без нарушения структуры материала заготовок.

Зависимость свариваемости деталей, которые легированы низким и средним количеством химических добавок, от содержания углерода, кремния и марганца подразумевает использование электродов определённого вида. Также необходима зачистка стыков от загрязнений и следов коррозии, обязательным является цикл прокаливания электродов до 400о С, и нагрев заготовок до 200о С. Сплав с высоким легированием должен соединяться с низкой величиной сварочных токов, во избежание перегрева исходных материалов.

Технологические особенности сварки специфических сталей

Соединение специальных металлов требует особого подхода, который позволит избежать перегрева заготовок в зоне шва и потери качеств соединения путём вывода из него необходимых компонентов. Здесь необходимо использование электродов или сварочной проволоки с особыми свойствами и химическим составом. Кроме того, существуют такие технические решения, как плазменная сварка, которая обеспечивает прочность только в зоне шва, без перегрева близлежащей толщи металла. Таким образом, качественная сварка легированных сталей может осуществляться разнообразными способами.

Кроме того, существуют такие технические решения, как плазменная сварка, которая обеспечивает прочность только в зоне шва, без перегрева близлежащей толщи металла. Таким образом, качественная сварка легированных сталей может осуществляться разнообразными способами.

ешения низкой свариваемости сплавов с особыми свойствами относится:

- применение новых технических подходов таких, как использование плазменного метода работ;

- использование низкой плотности сварочного тока с применением инверторных методов в среде защитных или активных газов;

- соединение металлов под флюсом, который подбирается с учётом свойств заготовок;

- подбор специальных покрытых электродов близких по составу к свариваемому составу и выбор режима работ и локального прокаливания деталей, исключающих перегрев сплава с потерей его качеств.

Важно отметить, что каждый из этих подходов требует изучения справочной литературы и научного подхода к проблеме соединения сплавов с различными физико-химическими параметрами.

Способы сварки легированных составов зависят от марки и подразумевают использование дозированных сварочных токов, температурных режимов подготовки заготовок, а также химического состава покрытых электродов или сварочной проволоки. Эти решения подробно описаны в руководстве по соединению подобных деталей в соответствии с их свойствами.

Итог

Технология сварки легированных сталей не является особенно сложной, если соблюдать соответствие состава заготовок и сварочного режима. Эти методики описаны в ГОСТах и руководствах достаточно подробно, поэтому следуя им можно получить качественное и долговечное соединение этого вида материалов.

Сварка легированных сталей — Cварочные работы

Сварка легированных сталей

К низколегированной относится сталь, легированная одним или несколькими элементами, если содержание каждого из них не превышает 2%, а суммарное содержание легирующих добавок не более 5%. Низколегированные стали делятся на низкоуглеродистые конструкционные, теплоустойчивые и среднеуглеродистые стали.

Низколегированные стали делятся на низкоуглеродистые конструкционные, теплоустойчивые и среднеуглеродистые стали.

Низколегированная низкоуглеродистая конструкционная сталь по реакции на термический цикл сварки мало отличается от обычной низкоуглеродистой стали. Различие в основном состоит в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоны при повышенных скоростях охлаждения. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства этих сталей ограничивается более узкими пределами погонной энергии, чем при сварке пизкоуглеродистой стали. Обеспечение равнопрочности металла шва с основным металлом достигается главным образом за счет легирования его элементами, переходящими из основного металла. Иногда для повышения стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку. Стойкость металла против кристаллизационных трещин несколько ниже, чем у низкоуглеродистых сталей. Повышения стойкости достигают путем снижения содержания в металле шва углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбора соответствующей технологии и рациональной конструкции. Технология сварки низколегированных низкоуглеродистых конструкционных сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Сварку ведут в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, которые обеспечивают более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. При газовой сварке низколегированной стали используют нормальное пламя, мощность которого выбирают из расчета 75—100 дм3/ч ацетилена при левом способе и 100—130 дм3/ч при правом способе на 1 мм толщины металла. Для повышения механических свойств металла шва его проковывают при 800—850 °С с последующей нормализацией.

При изготовлении изделий из низколегированных теплоустойчивых сталей наибольшее распространение находит ручная сварка покрытыми электродами и полуавтоматическая сварка в защитных газах. Работа конструкций при высоких температурах способствует протеканию диффузионных процессов. Поэтому для снижения интенсивности протекания этих процессов в сварном соединении стремятся максимально приблизить составы металла шва и основного. Для сварки хромомолиб-деновых сталей применяют электроды типа ЭМХ. Стали с малым содержанием углерода рекомендуется сваривать с предварительным подогревом до 200 °С, при большем содержании подогрев производят при 250 —300 °С. Хромомолибденованадиевые стали сваривают электродами типа ЭХМФ с предварительным и сопутствующим подогревом до 300—350 °С и последующим высоким отпуском при 700—740 °С в течение 2 —3 ч. При сварке листовой молибденовой стали малых толщин предварительный подогрев не выполняют, а при толщинах более 6 мм требуется предварительный подогрев, температуру которого увеличивают с увеличением толщины металла. Многослойную сварку ведут способом «каскад». При сварке трубопроводов с толщиной стенки более 6 мм и содержанием углерода в металле более 0,18 % следует применять предварительный подогрев, обеспечивающий во время сварки температуру металла шва в околошовной зоне не ниже 200 °С. Стык должен завариваться без перегрева. В случае возникновения перегрева необходимо обеспечить медленное остывание и нагрев перед возобновлением сварки до 200 °С. Газовую сварку низколегированных теплоустойчивых сталей выполняют нормальным ацетилено-кислородным пламенем (расход ацетилена 100 дм3/ч на 1 мм толщины металла левым и правым способами). Металл сварочной ванны необходимо поддерживать в густом состоянии, чтобы предотвратить выгорание хрома и молибдена. Рекомендуется предварительный подогрев до 250—300 °С. Применяется одно- и многослойная сварка с наименьшим числом перерывов. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. Хромомо-либденовые и молибденовые стали подвергают термической обработке.

Хромомо-либденовые и молибденовые стали подвергают термической обработке.

К среднелегированным относятся стали, легированные одним или несколькими элементами при суммарном их содержании 2,5—10 %. Главной и общей характеристикой этих сталей являются механические свойства. Так, временное сопротивление их составляет 588—1960 МПа, что значительно превышает аналогичный показатель обычных углеродистых конструкционных сталей. При высоких прочностных свойствах среднелегирован-ные стали после соответствующей термообработки по пластичности и вязкости не только не уступают, но в ряде случаев и превосходят малоуглеродистую сталь. При этом среднелегированные стали обладают высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для работы в условиях ударных и знакопеременных нагрузок, низких и высоких температур, в агрессивных средах. Получение сварных соединений необходимого качества, учитывая особые физико-химические свойства среднелегированных сталей, встречает ряд специфических трудностей. Прежде всего, главным образом при сварке сталей с повышенным содержанием углерода и легирующих элементов, является предупреждение появления холодных трещин в металле сварного соединения. Второй трудностью является предупреждение возникновения кристаллизационных трещин в металле шва. Борются с этим теми же методами, что и при сварке углеродистых сталей. Возникает также трудность в получении металла сварного соединения с равноценными или близкими механическими свойствами к основному металлу. В ряде случаев возникают серьезные затруднения в обеспечении необходимых прочностных и пластических свойств металла околошовной зоны и зоны сплавления. Для предупреждения образования холодных трещин в сварных соединениях из среднелегированных сталей следует применять стали, обладающие требуемыми механическими свойствами при возможно низком содержании углерода и легирующих элементов; регулировать сварочный термический цикл путем изменения режима сварки. Если стойкость сварного соединения против появления холодных трещин очень низкая и избежать их образования путем подбора режима сварки не удается, в отдельных случаях прибегают к регулированию термического цикла путем предварительного и сопутствующего подогрева свариваемых кромок. Стойкость сварных соединений из среднелегированных сталей против возникновения холодных трещин можно также изменять, регулируя нарастание временных сварочных напряжений при охлаждении применением сварочных проволок с возможно более низкой температурой плавления, уменьшением содержания водорода в основном металле и металле шва, термообработкой сварных соединений сразу же после окончания сварки, предварительной наплавкой кромок, а также проковкой сварных соединений и обработкой ультразвуком сразу после окончания сварки, понижением температуры сварных соединений ниже 0 °С сразу после их остывания до комнатной температуры, предупреждением увлажнения сварных соединений после окончания сварки.

Стойкость сварных соединений из среднелегированных сталей против возникновения холодных трещин можно также изменять, регулируя нарастание временных сварочных напряжений при охлаждении применением сварочных проволок с возможно более низкой температурой плавления, уменьшением содержания водорода в основном металле и металле шва, термообработкой сварных соединений сразу же после окончания сварки, предварительной наплавкой кромок, а также проковкой сварных соединений и обработкой ультразвуком сразу после окончания сварки, понижением температуры сварных соединений ниже 0 °С сразу после их остывания до комнатной температуры, предупреждением увлажнения сварных соединений после окончания сварки.

Большинство конструкций из среднелегированных сталей сваривают вручную низководородистыми электродами с фтористо-кальциевым покрытием на постоянном токе обратной полярности. Швы большого сечения выполняют каскадным и блочным способами. При этом обеспечивается разогрев области шва, особенно при сварке сталей большой толщины, свыше 150 °С. Для создания такого разогрева используют каскадный способ сварки при небольшой (менее 200 мм) длине его ступени. Режимы сварки выбирают в зависимости от типа стержня — при ферритном стержне они не отличаются от режимов сварки низкоуглеродистых сталей, при аустенитном — от режимов сварки аустенитных сталей.

Высоколегированные стали и сплавы составляют значительную группу конструкционных материалов. К числу основных трудностей, которые возникают при сварке указанных материалов, относится обеспечение стойкости металла шва и околошовной зоны против образования трещин, коррозионной стойкости сварных соединений, получение и сохранение в процессе эксплуатации требуемых свойств сварного соединения, получение плотных швов. При сварке высоколегированных сталей могут возникать горячие и холодные трещины в шве и околошовной зоне. С кристаллизационными трещинами борются путем создания в металле шва двухфазной структуры, ограничения в нем содержания вредных примесей и легирования вольфрамом, молибденом и марганцем, применения фтористо-кальциевых электродных покрытий и фторидных сварочных флюсов, использования различных технологических приемов. Присутствие бора может привести к образованию холодных трещин в швах и околошовной зоне. Предотвращение их появления достигается предварительным и сопутствующим подогревом сварного соединения свыше 250 — 300 °С. С помощью технологических приемов можно также предотвратить кристаллизационные трещины. В ряде случаев это достигается увеличением коэффициента формы шва, увеличением зазора до 1,5 — 2 мм при сварке тавровых соединений. Предварительный и сопутствующий подогрев не оказывает заметного влияния на стойкость против образования кристаллизационных трещин. Большое влияние оказывает режим сварки. Применение электродной проволоки диаметром 1,2 — 2 мм на умеренных режимах при минимально возможных значениях погонной энергии создает условия для предотвращения появления трещин. Предпочтение следует отдавать сварочным материалам повышенной чистоты. При сварке аустенитных сталей проплавление основного металла должно быть минимальным. Горячие трещины образуются при сварке стали с повышенным содержанием серы, фосфора, кремния, марганца в сочетании с медью, ниобием и легкоплавкими примесями. С околошовными горячими трещинами борются созданием в околошовной зоне двухфазной структуры, уменьшением содержания в стали серы и фосфора, применением чистых сварочных материалов и мелкозернистых сталей и сплавов.

Обладая высокой коррозионной стойкостью, аусте-нитная и хромистые стали подвержены опасному виду коррозионного разрушения — межкристаллитной коррозии. Для предотвращения межкристаллитной коррозии при сварке высоколегированных сталей рекомендуется снижать содержание углерода в основном металле и металле шва до 0,02—0,03 %; легировать основной металл и металл шва титаном, ниобием, танталом, ванадием, цирконием; применять стабилизирующий отжиг в течение 2—3 ч при 850 — 900 °С с охлаждением на воздухе; дополнительно легировать металл шва хромом, кремнием, молибденом, ванадием, вольфрамом, алюминием; закалять стали (стали типа 18-8 при 1050—1100 °С). При сварке жаростойких сталей нужно стремиться приблизить состав металла шва к составу основного металла. Азот хорошо растворяется в высоколегированных сталях, поэтому пор в сварных швах не вызывает. При сварке в аргоне некоторых аустенитных сталей наблюдается образование пор по границе сплавления. Добавка к аргону 2—5 % кислорода предупреждает появление пор. В остальном требованиям предотвращению пор такие же, как и при сварке обычных углеродистых сталей.

Технология сварки высоколегированных сталей за некоторыми исключениями не отличается от технологии сварки углеродистых конструктивных сталей. Из-за пониженной теплопроводности и высокого коэффициента линейного расширения во избежание коробления необходимо выбирать режимы сварки, обеспечивающие минимальную концентрацию нагрева. Сварку аустенитных сталей выполняют укороченными электродами для снижения коэффициента наплавки. Для получения заданной глубины провара силу тока снижают на 10—15 % по сравнению со сваркой углеродистой стали. Для уменьшения угара легирующих элементов сварку ведут короткой дугой без колебаний конца электрода. При сварке коррозионностойких сталей не допускается возбуждение дуги на основном металле, попадание брызг металла на основной металл. Складки на поверхности шва, углубления между чешуйками, щели или непрова-ры в корне шва при воздействии агрессивной среды могут явиться очагами коррозии. Лучшей коррозионной стойкостью обладают гладкие швы с плавным переходом к основному металлу. Поэтому очистка швов пневматическим зубилом или другими способами, при которых образуются вмятины и забоины, не рекомендуется.

При изготовлении конструкций из высоколегированных сталей применяют все виды сварки плавлением. Ручную сварку покрытыми электродами выполняют за некоторым исключением, как сварку обычных конструкционных сталей. Сварку производят на постоянном токе обратной полярности в основном электродами с фтористо-кальциевым покрытием короткой дугой без поперечных колебаний конца электрода. Сварку выполняют электродами меньшей длины по сравнению с обычными и на небольших токах. Перед сваркой электроды прокаливают при 250—400 °С в течение 1 —1,5 ч. Силу тока для аустенитных электродов берут из расчета 25—30 А на 1 мм диаметра электрода. При сварке в вертикальном или потолочном положении силу тока уменьшают на 10—30 % по сравнению со сваркой в нижнем положении. Сварка в аргоне или гелии характеризуется стабильностью дуги, высоким качеством сварных швов, которое обеспечивается хорошей защитой зоны сварки от воздуха. Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке сталей с высоким содержанием алюминия рекомендуется переменный ток, способствующий разрушению оксидной пленки. Конец присадочной проволоки должен все время находиться в струе защитного газа. Как правило, аустенитные стали сваривают плазменной сваркой.

При газовой сварке хромистых сталей применяют нормальное пламя. Сварку ведут пламенем пониженной мощности из расчета 70 дм3/ч ацетилена на 1 мм толщины свариваемого металла. Для предохранения выгорания хрома и для удаления из сварочной вапны его окислов применяют специальные флюсы. Стали толщиной до 3 мм сваривают левым способом, толщиной более 3 мм — правым способом. С целью уменьшения коробления выполняют предварительный подогрев до [50 — 250 °С. Сварку ведут в один слой с максимально допустимой скоростью, без перерывов и повторного нагрева одного и того же места. Хромоникелевые аусте-нитные стали толщиной до 3 мм сваривают газовой сваркой. Сварку осуществляют строго нормальным пламенем с максимальной скоростью. Сварку ведут левым и правым способами, длинные швы — обратноступенчатым способом. Для удаления окислов применяют флюс НЖ-8, а для улучшения механических свойств, предупреждения межкристаллитной коррозии и деформаций — термическую обработку с нагревом до 1050— 1100 °С с последующим охлаждением в воде.

Одним из путей экономии дорогостоящих высоколегированных сталей является применение комбинированных конструкций, изготовленных из нескольких сталей. Сварка высоколегированных сталей со средне- или низколегированными и обычными углеродистыми сталями явилась настолько трудной задачей, что составила целую проблему, известную как проблема сварки разнородных сталей. При сварке разнородных сталей в шве часто появляются трещины, в зоне сплавления может происходить изменение структуры с образованием прослоек, существенно отличающихся от структуры свариваемых металлов. Сварка разнородных сталей затруднена еще тем, что в подавляющем большинстве случаев они отличаются друг от друга коэффициентом линейного расширения. Основным путем решения вопроса сварки разнородных сталей является использование сварочных материалов, способствующих получению аусте-нитного металла шва с высоким содержанием никеля, который обеспечивает стабильную зону сплавления. Содержание никеля в металле шва зависит от температуры его эксплуатации. Для экономии никеля сварные соединения разнородных сталей делят на четыре группы: I — работающие при температурах до 350°С, II — 350 —450 °С, III —450 — 550 °С и IV — выше 550 °С. Ручную сварку разнородных сталей первой группы можно производить существующими электродами. Не следует пользоваться электродами типа ЭА-1. Для соединений II—IV групп рекомендуются электроды АНЖР-1, АНЖР-2 и АНЖР-3. В остальном технология сварки разнородных сталей такая же, как и сварки других сталей.

—

В зависимости от химического состава конструкционных легированных сталей процесс сварки происходит по-разному. Сварка этих сталей имеет ряд особенностей, так как происходит частичное выгорание легирующих компонентов, поэтому металл шва по своим свойствам отличается от основного металла. Легированные стали по сравнению с низкоуглеродистыми хуже проводят тепло, склонны к перегреву свариваемого металла и появлению больших деформаций.

Для предупреждения перегрева металла и появления больших деформаций легированные стали сваривают горелками меньшей мощности. Для уменьшения выгорания легирующих компонентов пламя горелки должно быть нормальным или с небольшим избытком ацетилена. Отдельные конструкционные легированные стали способны к закалке на воздухе. Для предотвращения этого необходимо перед сваркой подогреть подготовленное изделие. Некоторые легированные стали после сварки подвергают термической обработке.

Низколегированные хромокремненикелемедистые стали для строительных конструкций марок 15ХСНД и ЮХСНД хорошо свариваются газовой сваркой в связи с небольшим содержанием углерода и легирующих примесей. Мощность наконечника выбирают из расчета 90—120 л/ч ацетилена при левой и 120—150 л/ч ацетилена при правой сварке на 1 мм толщины свариваемого металла. Пламя должно быть нормальным. При сварке применяют сварочную проволоку Св08, СвОЗА или Св10Г2. Для получения более плотного сварного шва Делают проковку шва при светло-красном калении (800—850 °С). Для снятия напряжений, полученных в результате проковки сварного шва, его подвергают нормализации с нагревом в печи или горелками с последующим медленным охлаждением на воздухе.

Низколегированные молибденовые и хромомолибде-новые теплоустойчивые стали применяют для изготовления труб в котлах высокого давления. Пламя горелки должно быть нормальным, мощностью 100—130 л/ч ацетилена на 1 мм толщины свариваемого металла.

Для сварки применяют проволоку марок Св08ХНМ, СвЮНМ, Св18ХМА, СвЮХМ, СвЮМХ. Сварку производят небольшими участками длиной 15—20 мм. При сварке металла толщиной 16 мм изделие подогревают до температуры 250—360 °С, поддерживая ее до окончания сварки. Заданную температуру в процессе сварки поддерживают вспомогательными, многоплеменными горелками или специальными электроподогревателями. Стали 15М и 20М толщиной 10 мм при температуре минус 103 С можно сваривать без предварительного подогрева, стали большей толщины подогревают до 250— 300 °С. Хромомолибденовые стали 12ХМ, 15ХМ, 12Х1МФ при температуре минус 10 °С сваривают с подогревом до 250—300 °С независимо от толщины металла.

Перед сваркой кромки зачищают до металлического блеска. Детали с толщиной стенки 5 мм сваривают за один проход, детали или узлы с толщиной стенки более 5 мм сваривают в несколько проходов.

Для получения качественного сварного соединения этих сталей первый шов образуется за счет взаимного оплавления кромок, т.е. без присадочного металла участками не более 15—25 мм во избежание появления микротрещин. Чтобы предотвратить выгорание хрома и молибдена, металл сварочной ванны поддерживают в более густом состоянии, не перегревая его.

Перед возобновлением сварки после перерыва подогревают место сварки, а при сварке кольцевых швов — весь шов, до температуры 250—300 °С. При завершении сварки следят за тем, чтобы переход от усиления шва к основному металлу был плавным по всей длине шва.

Детали и узел котлов с толщиной стенки свыше 10 мм подвергают термообработке при температуре 900—930 °С для молибденовой и 930—950 °С для хромо-молибденовой стали с выдержкой при этой температуре I —1,5 мин на 1 мм толщины свариваемого металла с последующим охлаждением на спокойном воздухе. После монтажа и сварки паропроводных труб их необходимо подвергнуть термической обработке газовыми го* релками или специальными электронагревателями.

Местную термообработку труб на монтаже из молибденовых и хромомолибденовых труб производят при температуре 680—700° С; хромомолибденованадиевые стали подвергают термообработке при температуре 720—740° С с выдержкой 4—5 мин на 1 мм толщины свариваемого металла. Сварной стык подвергают термической обработке на ширину 100 мм в обе стороны от шва. Хорошее качество сварного соединения из хро-момолибденовой стали получается при сварке присадочной проволокой СвГ8ХМА.

К низколегированным хромокремнемарганцовистым сталям (хромансиль) относятся следующие наиболее часто используемые марки: 20ХГС, 25ХГС, ЗОХГС, 30ХГСА, 35ХГС, с содержанием 0,17—0,4% углерода, 0,9—1,2% кремния, 0,8—1,1% марганца, 0,8—1,1% хрома. Эти стали сваривают нормальным пламенем. Мощность наконечника выбирают из расчета 75—100 л ацетилена в час на 1 мм толщины свариваемого металла. При сварке окислительным пламенем более интенсивно выгорают такие легирующие компоненты, как хром, кремний, марганец, с образованием в сварном шве окислов, шлаков и частично непровара.

В качестве присадочного материала используют сварочную низкоуглеродистую проволоку Св08 и Св08А, а в том случае, когда к сварному соединению предъявляют повышенные требования, применяют сварочную проволоку Св18ХГСА или Св18ХМА. Кромки свариваемых деталей должны быть хорошо подогнаны под сварку и очищены до металлического блеска от всевозможных загрязнений; зазор по всей длине (периметру) шва должен быть одинаковым.

Прихватку листов под сварку производят через 20— 30 мм при толщине металла до 1,5 мм, а при большей толщине — через 40—60 мм. Прихватки от края листа располагают на расстоянии 10—15 мм. Сварку производят в один слой от середины шва к его краям. С целью уменьшения выгорания легирующих компонентов сварку производят быстро без задержки пламени на одном месте и без перерывов. Хромокремнемарганцови-стые стали при резком охлаждении легко закаливаются с образованием трещин в шве и околошовной зоне.

Поэтому горелку отводят медленно вверх, одновременно прогревая факелом пламени металл конечного участка радиусом 20—40 мм.

В зависимости от назначения сварной детали или узла его подвергают термической обработке (закалке с последующим отпуском). Закалку производят при температуре 500—650 °С с выдержкой при этой температуре 5 мин, затем изделие нагревают до 880 °С с той же выдержкой с последующим охлаждением в массе. Отпуск производят путем нагрева до температуры 400— 600 °С с охлаждением в горячей воде.

Хромистые стали. При монтаже специального оборудования применяют кислотостойкие и стойкие (при высоких температурах) хромистые стали с содержанием хрома до 30% и углерода — от 0,13 до 0,9%. Хромистые стали склонны к закалке на воздухе, в результате чего после сварки могут образовываться трещины. Чем больше в стали углерода, тем хуже она сваривается и тем чаще образуются трещины. Чтобы уменьшить опасность трещинообразования, сталь перед сваркой подогревают до температуры 150—200 °С. Обязателен подогрев хромистых сталей с содержанием хрома более 14%. Данные стали склонны к большому короблению в результате малой теплопроводности и большого коэффициента линейного расширения.

Сварку хромистых сталей ведут нормальным пламенем, наконечником мощностью 70 л ацетилена в час на 1 мм толщины свариваемого металла. Избыток кислорода приводит к окислению хрома, а избыток ацетилена— к образованию так называемых карбидов хрома.

При таком положении металл шва и околошовной зоны перестает быть стойким против кислот. При сварке применяют присадочную проволоку из хромоникеле-вой стали Св02Х19Н9 или Св06Х19Н9Т (с титаном), позволяющую получать лучшее качество сварного соединения. Титан и ниобий препятствуют образованию в сварном шве и околошовной зоне карбидов хрома (твердых химических соединений хрома с углеродом). Сварку производят быстро, избегая перерывов и повторных нагревов. Сварка должна быть с одной стороны и в один слой. Предупредить выгорание хрома можно путем нанесения флюса на проволоку и свариваемые кромки, при этом флюс должен покрывать как лицевую, так и обратную сторону шва.

После сварки детали подвергают термической обработке по режиму, соответствующему данной марке стали.

Кислотостойкие стали с высоким содержанием хрома при длительном нагреве склонны к росту зерна в зоне нагрева со снижением прочности сварного соединения. Поэтому эти стали газовой сваркой не сваривают.

Хромоникелевые аустенитные стали — стали, сохраняющие структуру аустенита при медленном понижении температуры от 1000° С и более до комнатной.

Основу аустенитной стали составляет железо (более 45%). Содержание легирующих элементов, важнейшими из которых являются хром и никель, не превышает 55%. Если сумма легирующих компонентов превышает 55%, вместо термина аустенитная сталь применяют термин аустенитный сплав.

Металлургическая промышленность выпускает десятки марок высоколегированных хромоникелевых сталей и никелехромовых сплавов. Наибольшее распространение при изготовлении сварных конструкций получили нержавеющие стали — стали с высоким содержанием хрома, устойчивые против коррозии в атмосфере и различных средах.

Стали и сплавы с высоким содержанием хрома (более 6—8%) делят на три основные группы:

1) коррозионностойкие (нержавеющие) стали;

2) жаростойкие стали и сплавы;

3) жаропрочные стали и сплавы.

К группе коррозионностойких относятся стали, обладающие стойкостью против электрохимической коррозии — атмосферной, почвенной, щелочной, кислотной, солевой, морской и др.

Наиболее распространенными аустенитными корро-зиониостойкими сталями являются 0Х10Н20Т2, Х14Г14НЗТ (ЭИ711), 1Х16Н15МЗБ (ЭИ847) и др. (ГОСТ 5632—61), к аустенитным жаростойким сталям и сплавам относятся: Х20Н14С2 (ЭИ211), 0Х23Н18 и др.

К группе жаростойких относятся стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С и работающие в ненагруженном или слабонагру-жениом состоянии. Эти стали обладают высокой прочностью н вязкостью, хорошо сопротивляются действию высоких температур, щелочей, кислот, хорошо поддаются штамповке и вытяжке.

Применительно к нержавеющим сталям ацетилено-кислородная сварка имеет следующие серьезные недостатки. При избытке ацетилена возможно науглероживание металла шва, а в ряде случаев и околошовной зоны. В результате этого снижается коррозионная стойкость сварного соединения и появляется опасность образования горячих трещин.

Если в пламени газовой горелки содержится избыток кислорода, то появляется возможность окисления таких элементов, как титан, алюминий, хром и др. Окисление ферритообразующих элементов может, кроме того, вызвать аустенизацию сварного шва и появление горячих трещин. Поэтому ни восстановительное, ни окислительное пламя нельзя использовать при газовой сварке нержавеющих сталей. Сварку следует производить строго нейтральным пламенем. Мощность пламени горелки берут из расчета 75 л ацетилена в час на 1 мм толщины свариваемого металла.

Для сварки нержавеющих сталей применяют проволоку СвОХ18Н9, СвОХ!8Н9С2, Св1Х18Н9Т, Св1Х18НЭБ, Св1Х18Н11М и др. При сварке жаропрочной стали применяют проволоку, содержащую 21% никеля и 25% хрома. При сварке металла толщиной до 2 мм делают отбортовку, величина которой равна толщине листа. При толщине листа 3—4 мм сварку ведут без разделки, при большей толщине свариваемого металла делают разделку кромок под углом 70—80°.

Для удаления окислов хрома и улучшения внешнего вида сварного шва применяют флюс, состоящий из 80% плавикового шпата и 20% ферротитана.

Можно использовать флюс, состоящий из смеси 50% буры и 50% борной кислоты или 80% буры и 20% окиси кремния.

Флюс разводят в воде до смеганообразного состояния. Приготовленный флюс наносят на кромки за 15— 20 мин до сварки. Наносят его с лицевой и обратной стороны свариваемых кромок детали. Чтобы уменьшить коробление свариваемого изделия, применяют обратно-ступенчатый способ сварки с началом сварки на расстоянии 75—100 мм от кромки.

Сварку необходимо вести быстро, за один проход и без колебаний присадочной проволокой. Ванну расплавленного металла покрывают тонким слоем шлака, а конец присадочной проволоки погружают в ванну.

Сваривать можно и левым и правым способами. Наклон мундштука горелки и присадочной проволоки такой же, как и при сварке углеродистой стали.

Для получения заданных механических свойств и повышения коррозионной стойкости сварное соединение после сварки подвергают термической обработке (закалке) нагревом до температуры 1050—1100 °С с последующим быстрым охлаждением в воде. Закалку можно заменить отжигом при температуре 850° С с последующим охлаждением на воздухе. Сварное соединение из металла толщиной 1—2 мм можно охлаждать на воздухе. Сталь с добавлением титана подвергать термической обработке после сварки не обязательно.

После сварки шлак и остатки флюса удаляют путем промывки сварного шва и околошовной зоны в горячей воде волосяной щеткой.

Схемы сборки и сварки пластин из нержавеющей стали марки Х18Н9Т толщиной 1,5 мм (без разделки кромок) и толщиной 5 мм с V-образной разделкой кромок представлены на рис. 37 и 38.

Присадочная проволока: Св06Х19Н9Т диаметром 1 и 4 мм с флюсом состоит из смеси прокаленной буры (50%) и борной кислоты (50%) в виде пасты, разведенной водой.

Перед сваркой за 15—20 мин флюс наносят при помощи кисточки на свариваемые кромки и на присадочную проволоку.

Рис. 38. Схема сварки и сборки пластин из нержавеющей стали толщиной 5 мм

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Сварка легированных сталей

Автор admin На чтение 3 мин. Просмотров 412 Опубликовано

Наш высокотехнологичный век ставит задачу перед человеком соединения высоколегированных сталей. То есть тех материалов, которые стали продуктом инженерной мысли, металлы улучшили свои свойства, но и поставили новые трудности. Легированные стали сложно сваривать. Все дело в компоненте – добавке из хрома, марганца, никеля, молибдена или ванадия.

Эти добавки делают сталь прочней, придают ей удивительные антикоррозионные свойства. Но именно они и создают трудность при сварке. Различают несколько сталей по составу: низколегированные, среднелегированные и высоколегированные.

Каким же образом мешают легирующие добавки? При сварке эти элементы выделяют карбиды, и в результате, в сварном шве образуется самозакаливаемость металла, происходит усадка, появляются трещины. Все эти явления происходят благодаря низкой теплопроводности легированной стали по сравнению с обычной углеродистой сталью. Сварка легированных сталей должна производится с использованием флюса, чтобы избежать деформаций в металле.

Сварка хромистых сталей

Обычно такая сталь содержит около десяти процентов хрома. Все остальное сталь плюс 0,4% углерода. Такие стали достаточно неплохо свариваются, если процентное содержание углерода не превышает 2%. Сварка легированной стали с хромом должна происходить с использованием защиты для покрытия. Также в процессе сварки надо вводить легированные присадки и специальные стандартизированные электроды с содержанием хрома.

Перед сваркой рекомендуется подогреть металл до 300 градусов и использовать ручной дуговой способ. Хромоникелевые детали можно сваривать практически любым типом сварки, но не забывайте, что при большой температуре начинает выделяться карбид хрома.

Смешиваясь с металлом шва, они уменьшает антикоррозионные качества металла. Коррозию можно восстановить при помощи добавки из титана или ниобия.

Технология сварки легированной стали с марганцем

Сварка производится специальными электродами на марганцово-никелевой основе. Чтобы предотвратить появление трещин в сварном шве, рекомендуется варить быстро и сразу охлаждать место шва.

Особое внимание к таким металлам уделяют при подготовке, а некачественная подготовка может привести к трещинам и непроварам.

Кромки тщательно готовят по плановым чертежам.

Когда детали готовы по нужным размерам, их тщательно зачищают от шлаков, окалины, влаги или смазки. Каждая кромка должна быть зачищена на ширину в десять сантиметров. Сборка изделий происходит тоже с особой тщательностью. Места сварки должны иметь зазоры определенного размера.

Особенности сварки металлов с легированием

Такую сварку могут выполнять только высококвалифицированные сварщики, владеющие этой технологией.

Сам процесс происходит очень быстро и без перерывов. Если сваривают металлы, склонные к образованию трещин, то обязательно это делают в закрытом помещении при температуре не ниже минус 40 градусов. На поверхности свариваемых деталей не должны быть: конденсат, иней или снег. Газовая сварка легированных сталей тоже возможной, но является сложно и не очень эффективной.

Обычно используют аргонную сварку с постоянным током, силу которого выбирают в зависимости от толщины деталей. Защитные инертные газы хорошо защищают зону сварочного шва, они предупреждают окисление металла, делают шов качественным и прочным. Широко распространена и автоматическая аргонная сварка. В специальном аппарате детали свариваются без помощи человека, которые только следит за параметрами оборудования.

Газовая сварка легированных сталей | КИСАР-СВАРКА

Решая вопрос о применении газовой сварки для соединения легированных сталей, имеющих в своем составе молибден, хром, никель, титан и другие элементы, надо хорошо знать те особенности, которыми эти стали обладают. В принципе применимость газовой сварки определяется химическим составом каждого конкретного вида легированных сталей. По отношению к некоторым сталям газовая сварка не рекомендуется.

Высокохромистая сталь — в ней при продолжительном нагреве происходит рост зерен из-за высокого наличия в химическом составе хрома — более 15%. А так как газовая сварка предполагает длительное термическое воздействие (в отличие от дуговой сварки), то применение газовой сварки нежелательно вообще.

Хромистая сталь, как это и очевидно, имеет в своем составе меньше хрома, чем высокохромистая. Нежелательного роста зерен не будет, но эта сталь имеет ярко определенную тенденцию к закалке на воздухе, что неизбежно приведет к появлению трещин. Избежать этого можно, если замедлить остывание шва. Для этого, отводя горелку от шва при окончании работ, надо продолжать нагревать металл пламенем в радиусе 30 -40 мм от готового шва. Ввиду этого можно сделать вывод, что газовая сварка для хромистых сталей применима, но только при условии соблюдения правильного термического режима.

Хромоникелевая сталь. Сразу оговоримся, что газовая сварка этой стали с применением газов-заменителей ацетилена исключена. Сварка ацетиленом возможна, но только при условии применения специальных флюсов и если толщина металла не превышает 1 — 2 мм. Последующая термическая обработка шва обязательна. Но и при соблюдении всех перечисленных условий механические свойства шва, выполненного газовой сваркой, будут ниже, чем у основного металла. Если это неприемлемо, то сварку надо вести только электродами со специальными покрытиями.

Лучше всего сварку осуществлять аргонодуговым методом. Практика показала, что этот вид сварки дает самые качественные швы при соединении хромоникелевых сталей.

Молибденовая сталь (включая и хромомолибденовую) также, как и хромистые стали, имеет тенденцию к закалке на воздухе при температуре ниже 0°С. Поэтому газовую сварку можно вести только после того, как деталь подогрета до 250 — 300°С. Особенно это важно при сварке в условиях отрицательных температур и при толщинах металла более 10 мм. После газовой сварки обязательна термообработка с замедленным остыванием шва. При соблюдении всех перечисленных условий газовая сварка возможна.

Хромомолибденовая сталь. Противопоказаний по газовой сварке нет при соблюдении условий, изложенных в таблице для легированных сталей.

Сварка легированной стали — Энциклопедия по машиностроению XXL

АИ-20 АН-22 Слабо-окислительные флюсы 19-24 18—21,5 0,5 7—9 3-9 12—15 9—13 11.5—15 27—32 19—23 25—33 20—24 2-3,0 1—2 1.0 1,0 0,08 0,05 0.05 0.05 — Сварка легированных сталей Сварка коррозионно-стойких II жаро- [c.117]Низкокремнистые флюсы применяют обычно для сварки легированных сталей. [c.52]

Во многих случаях, в особенности при сварке легированных сталей и различных сплавов, требуется прежде всего получение определенных механических свойств и структуры металла около-шовной зоны и шва, которые зависят от длительности пребывания металла выше определенной температуры, скорости охлаждения в необходимом интервале температур, повторного нагрева и многих других особенностей термического цикла сварки (см. разд. IV). Поэтому оценка эффективности процесса сварки по энергетическим критериям часто оказывается второстепенной. Однако для сталей, мало чувствительных к воздействию термического цикла сварки, оценка эффективности различных режимов сварки по энергетическим затратам необходима. Следует различать сварные соединения двух основных крайних типов соединения, в которых преобладает наплавленный металл (заштрихованные участки на рис. 7.20, вверху), и соединения, образуемые преимущественно в результате расплавления основного металла (рис. 7.20, внизу). Для последнего типа соединений, например стыкового, тепловую эффективность процесса целесообразно характеризовать удельной затратой количества теплоты на единицу площади свариваемой поверхности [c.232]

Температурные деформации при сварке создают остаточные напряжения в зоне шва. Эти напряжения незначительны, если свариваемые металлы обладают хорошей пластичностью. К таким металлам относятся низко- и среднеуглеродистые стали. Сварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны. Допускаемые напряжения для сварных соединений выбирают по табл. 1.1. [c.30]

Э60 60 16 6 — — Для сварки легированных сталей [c.363]

По назначению У — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм Л — для сварки легированных сталей с Ов>60 кгс/мм Т — для сварки теплоустойчивых сталей В — для сварки высоколегированных сталей Н — для наплавки поверхностных слоев с особыми свойствами. [c.64]

При сварке легированных сталей принимают меньшую силу тока, чтобы уменьшить [c.335]

При газовой сварке легированной стали применяют флюсы (см. табл. 19) и используют проволоку соответствующих марок, указанных в ГОСТ 2246-54. [c.202]

Этичностью. Быстрое охлаждение в интервале температур 300—200°С, особенно при сварке легированных сталей, может привести к частичной или полной закалке металла шва на мартенсит. В результате образования хрупкого мартенсита, имеющего больший объем, чем перлит или феррит, в сварном шве возникают напряжения, которые могут привести к образованию трещин. Эти трещины называют холодными, так как они образуются при относительно низких температурах. [c.172]

В интервале температур от 1 400 до 950°С в сварном шве могут образовываться так называемые горячие трещины, которые сравнительно часто встречаются при сварке легированных сталей. Причина образования горячих треш ин заключается в неоднородности состава и свойств кристаллов металла шва при высоких температурах. Средняя часть дендрита состоит из более тугоплавких и более прочных при высоких температурах составляющих. [c.173]

Сварщики, допускаемые к выполнению сварочных работ, которые требуют специальных навыков (сварка легированных сталей, углеродистых сталей с содержанием углерода выше 0,28%, сварка металла толщиной более 25 мм), должны подвергаться дополнительным теоретическим и практическим испытаниям. [c.68]

Электрошлаковая сварка является наиболее рациональным и приемлемым способом для сварки легированных сталей большой толщины по сравнению с обычно применяемыми способами сварки. [c.523]

Большое значение придается предварительному и сопутствующему подогреву при сварке легированной стали, контролю производства сварочных работ и качества сварных швов. Основное требование, предъявляемое к стали, — хорошая свариваемость, т. е. способность давать сварное соединение, удовлетворяющее необходимым требованиям, и способность свариваться во всех пространственных положениях шва. [c.172]

Несмотря на специфику гидротурбостроения, зависящую от параметров различных гидроустановок, следует более тщательно и экономически оправдано создавать новые детали и узлы для машин различных конструкций и схем. Следует избегать излишнего многообразия видов отдельных узлов выпускаемых гидротурбин. Отсюда возникает важная задача обеспечения конструктивного единообразия и высокой технологичности одинаковых по наименованию деталей и узлов гидротурбин разных типов и размеров (например, сервомоторы направляющего аппарата, направляющие подшипники, механизмы поворота лопастей рабочего колеса и поворота направляющих лопаток, уплотнений и др.). Улучшение технологии связано также с проведением работ по механизации сварки, по сварке легированных сталей и легированных сталей с малоуглеродистыми. Для повышения качества и эксплуатационной стойкости деталей проточной части гидротурбин необходимо больше применять малоуглеродистую нержавеющую сталь. [c.165]

Химический анализ металла сварного шва, выполненного под флюсом для сварки малоуглеродистых сталей, производится по ГОСТ 2331-43, а под флюсом для сварки легированных сталей по ГОСТ 2604-44. [c.288]

Испытание производится от партии. Партией считаются электроды одной марки и одного диаметра, с покрытием из компонентов одной поставки и одного состава, при одинаковом технологическом процессе. Партия электродов для сварки легированных сталей должна также состоять из проволоки одной плавки. [c.289]

Механические свойства наплавленного металла и сварного соединения при применении электродов для сварки легированных сталей с особыми свойствами [c.292]

ГОСТ 2523-51 регламентирует содержание серы и фосфора в металле шва и в наплавленном металле поверхностного слоя в случае применения электродов, предназначенных для сварки углеродистых и низколегированных сталей и для наплавки — не более 0,05 7о каждого элемента для сварки легированных сталей группы А (табл. 58) — не более 0,035 %. [c.292]

Металл, наплавленный электродами для сварки легированных сталей и для наплавки поверхностных слоев, должен быть подвергнут анализу на содержание основных элементов. Содержание их должно соответствовать составу, установленному паспортом на электрод данной марки. [c.292]

Механические свойства наплавленного металла при сварке легированных сталей, не предусмотренных табл. 8, устанавливаются по ТУ. [c.216]

В сварных конструкциях применять углеродистые стали марок СтО, СтЗ, Ст5, Стб, 15, 35, 45, 50Г. Сварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки). [c.79]

Характеристика порошковых проволок для механизированной сварки легированных сталей [c.182]