Автомат | 142 | |||

Автомат для дуговой сварки | 142 | |||

Агрегат сварочный | 152 | |||

Аппарат флюсовый | 168 | |||

Брызги металла | 199 | |||

Валик | 79 | |||

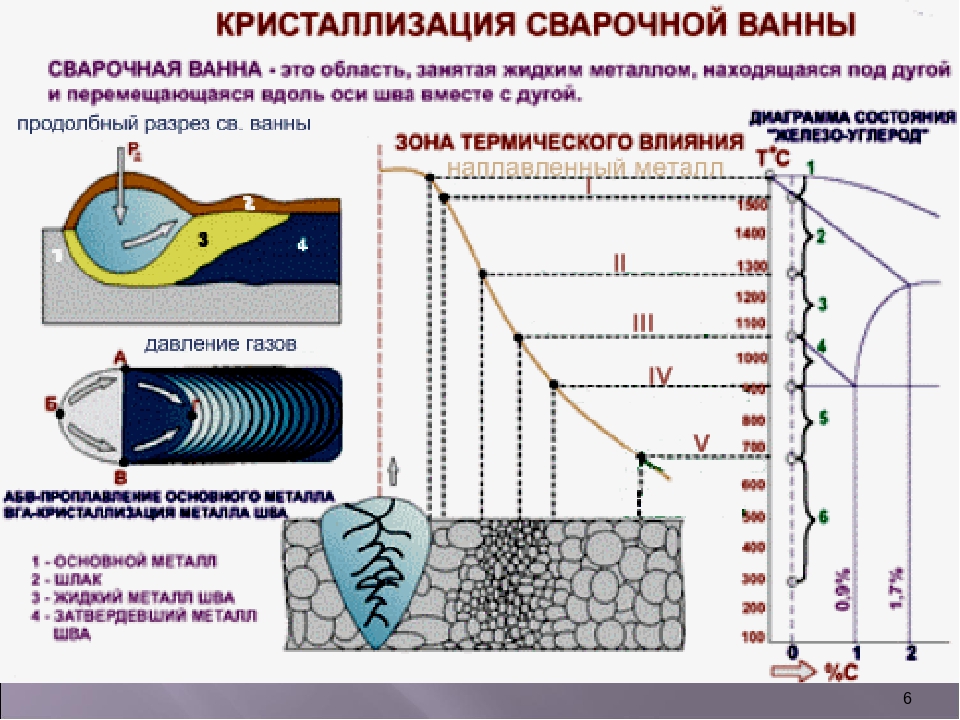

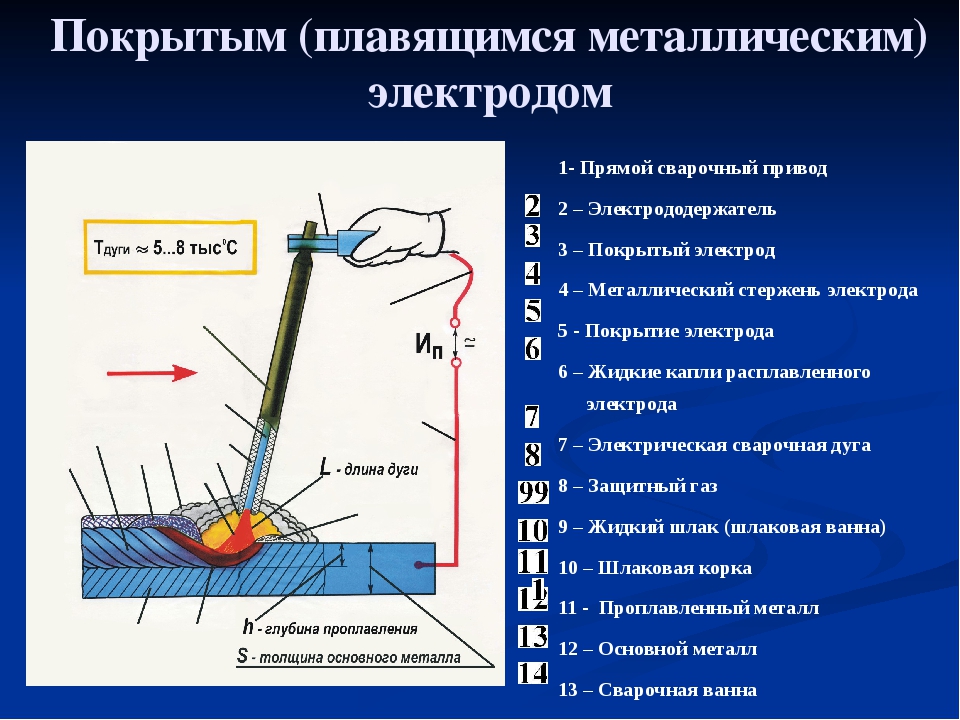

Ванна сварочная | 117 | |||

Включение газовое | 194 | |||

Включение сварного шва шлаковое | 198 | |||

Включение шлаковое | 198 | |||

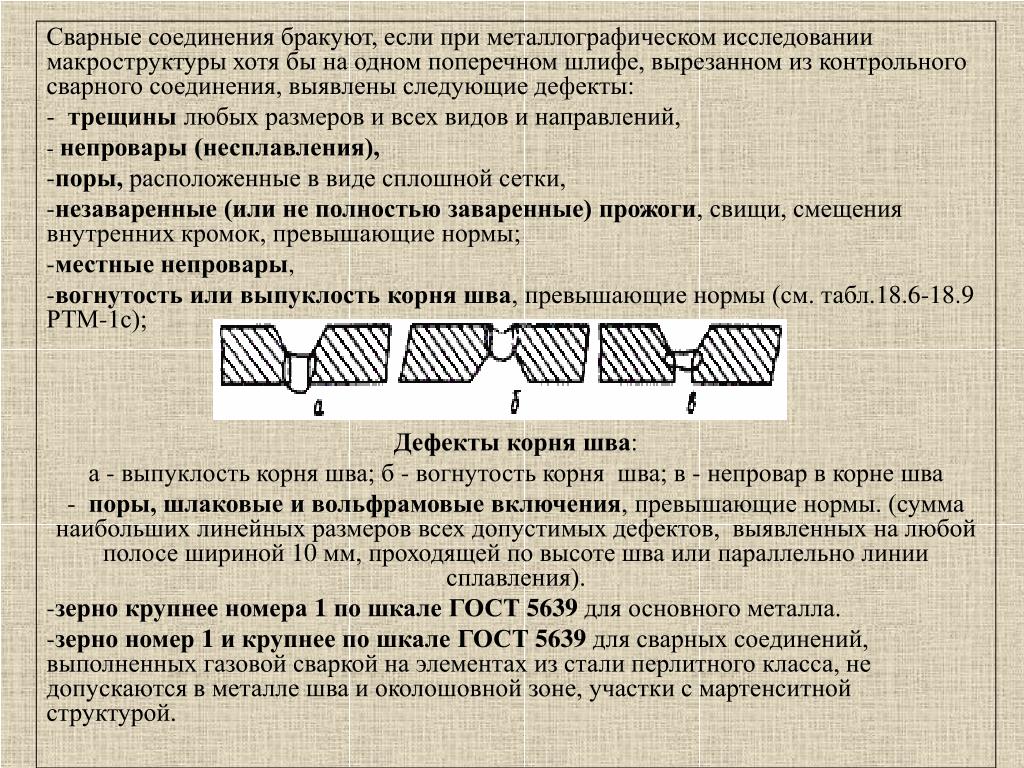

Вогнутость корня шва | 192 | |||

Вогнутость шва | 83 | |||

Вогнутость углового шва | 83 | |||

Вращатель роликовый | 165 | |||

Вращатель сварочный | 163 | |||

Вращатель сварочный роликовый | 165 | |||

Вращатель сварочный универсальный | 164 | |||

Выпуклость шва | 82 | |||

Выпуклость сварного шва | 82 | |||

Выпрямитель сварочный | 150 | |||

Высота углового шва расчетная | 85 | |||

Высота шва расчетная | 85 | |||

Газ-заменитель | 161 | |||

Генератор ацетиленовый | 159 | |||

Генератор сварочный | 151 | |||

Генератор электролизно-водный | 160 | |||

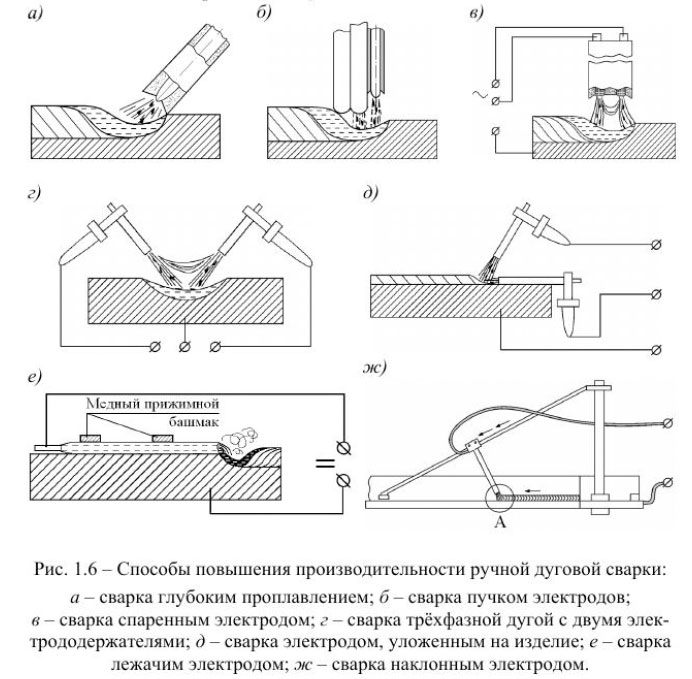

Глубина проплавления | 116 | |||

Головка сварочная | 144 | |||

Горелка | 154 | |||

Горелка безынжекторная | 156 | |||

Горелка высокого давления | 156 | |||

Горелка для газовой сварки | 154 | |||

Горелка для дуговой сварки | 147 | |||

Горелка инжекторная | 155 | |||

Горелка низкого давления | 155 | |||

Грат | 132 | |||

Грат при сварке | 132 | |||

Длина свариваемых частей установочная | 134 | |||

Длина установочная | 134 | |||

Дуга косвенного действия | 127 | |||

Дуга прямого действия | 126 | |||

Дуга сжатая | 125 | |||

Дутье магнитное | 130 | |||

Зазор | 114а | |||

Зона переходная | 124 | |||

Зона сплавления | 123 | |||

Зона сплавления при сварке | 123 | |||

Зона термического влияния | 124 | |||

Зона термического влияния при сварке | 124 | |||

Кантователь | 166 | |||

Кантователь сварочный | 166 | |||

Катет шва | 86 | |||

Катет углового шва | 86 | |||

Кондуктор | 167 | |||

Кондуктор сварочный | 167 | |||

Конструкция сварная | 63 | |||

Корень шва | 81 | |||

Коэффициент массы покрытия | 181 | |||

Коэффициент массы покрытия электрода | 181 | |||

Коэффициент наплавки | 137 | |||

Коэффициент наплавки при сварке | 137 | |||

Коэффициент потерь | 138 | |||

Коэффициент потерь при сварке | 138 | |||

Коэффициент расплавления | 136 | |||

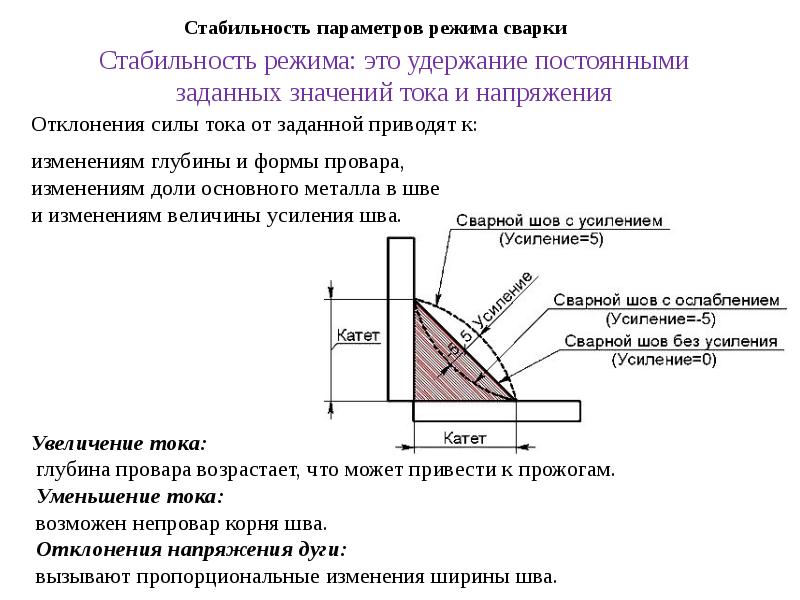

Коэффициент формы шва | 88 | |||

Коэффициент формы сварного шва | 88 | |||

Кратер | 118 | |||

Металл наплавленный | 120 | |||

Металл основной | 115 | |||

Металл присадочный | 119 | |||

Металл шва | 121 | |||

Микротрещина | 190 | |||

Микротрещина сварного соединения | 190 | |||

Мундштук сварочной головки | 145 | |||

Наварка | 35 | |||

Наплавка | 6 | |||

Наплыв | 202 | |||

Наплыв на сварном соединении | 202 | |||

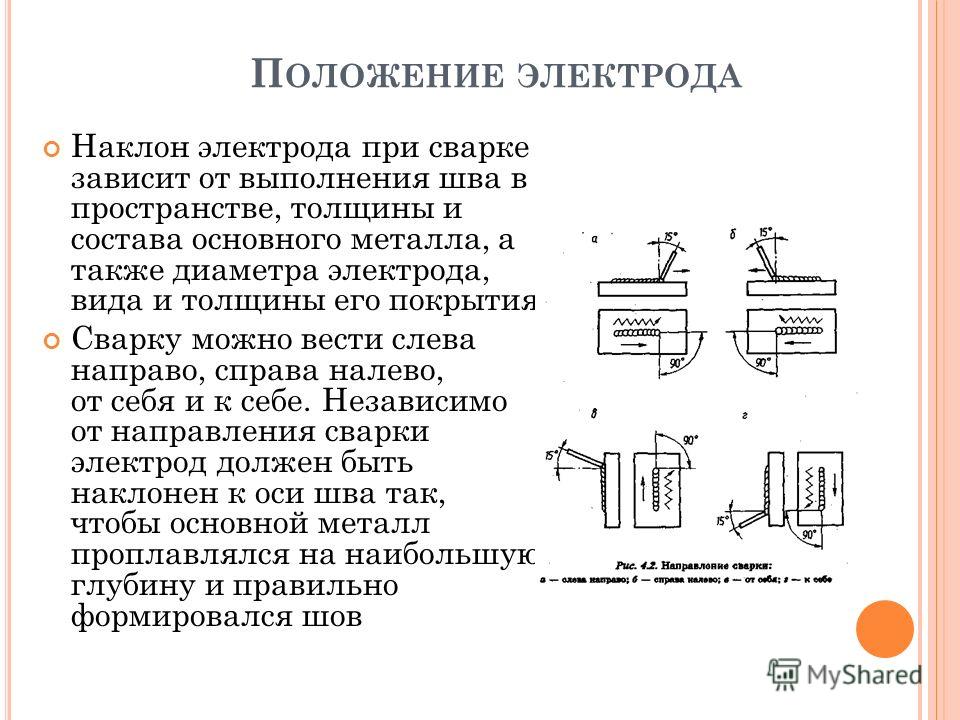

Направление сварки | 94 | |||

Неоднородность механическая | 89 | |||

Неоднородность сварного соединения механическая | 89 | |||

Непровар | 196 | |||

Обмазка электрода | 180 | |||

Оборудование для сварки механическое | 162 | |||

Окисление поверхностное | 200 | |||

Окисление сварного соединения поверхностное | 200 | |||

Осадка | 131 | |||

Осадка при сварке | 131 | |||

Ослабление шва | 83 | |||

Пламя науглероживающее | 158 | |||

Пламя окислительное | 157 | |||

Пламя сварочное науглероживающее | 158 | |||

Пламя сварочное окислительное | 157 | |||

Поддув защитного газа | 109 | |||

Подкладка | 169 | |||

Подкладка флюсо-медная | 171 | |||

Подрез | 201 | |||

Подрез зоны сплавления | 201 | |||

Подушка флюсовая | 170 | |||

Покрытие | 180 | |||

Покрытие электрода | 180 | |||

Полярность обратная | 129 | |||

Полярность прямая | 128 | |||

Полуавтомат | 143 | |||

Полуавтомат для дуговой сварки | 143 | |||

Пора | 194 | |||

Пора в сварном шве | 194 | |||

Пост сварочный | 140 | |||

Преобразователь сварочный | 153 | |||

Притупление кромки | 112 | |||

Прихватка | 77 | |||

Провар | 122 | |||

Проволока порошковая | 176 | |||

Проволока присадочная | 174 | |||

Проволока самозащитная | 175 | |||

Проволока сварочная | 172 | |||

Проволока электродная | 173 | |||

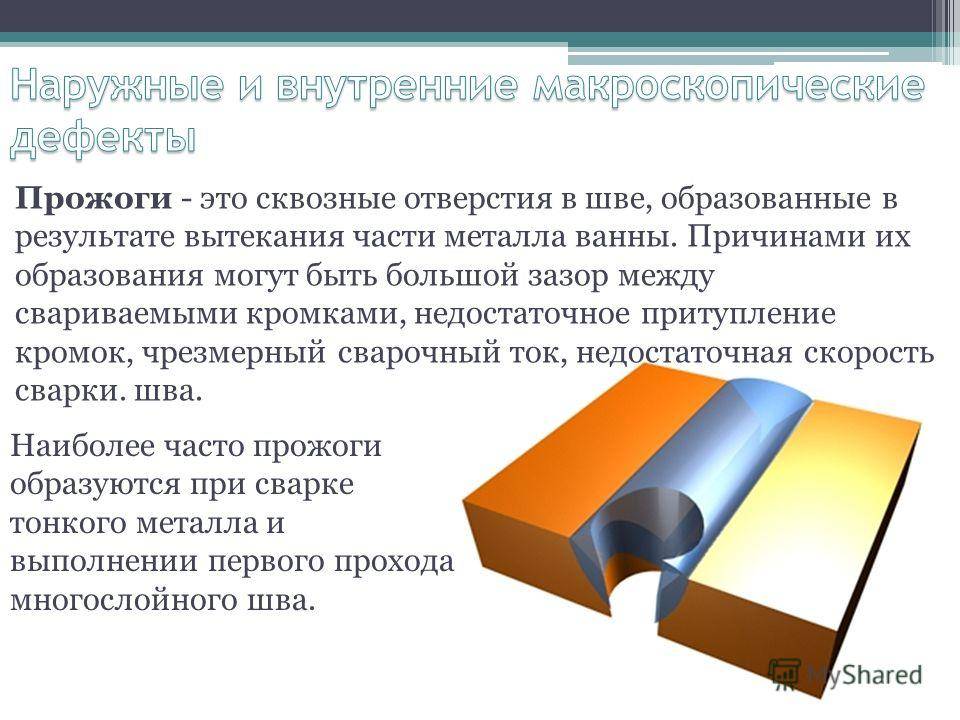

Прожог | 197 | |||

Прожог сварного шва | 197 | |||

Прослойка мягкая | 90 | |||

Прослойка сварного соединения мягкая | 90 | |||

Прослойка сварного соединения твердая | 91 | |||

Прослойка твердая | 91 | |||

Проход | 98 | |||

Проход при сварке | 98 | |||

Разделка кромок | 110 | |||

Раковина сварного шва усадочная | 191 | |||

Раковина усадочная | 191 | |||

Свариваемость | 135 | |||

Сварка | 1 | |||

Сварка автоматическая | 4 | |||

Сварка аргонодуговая | 12 | |||

Сварка блоками | 96 | |||

Сварка в защитном газе | 11 | |||

Сварка в защитном газе дуговая | 11 | |||

Сварка взрывом | 45 | |||

Сварка вибродуговая | 25 | |||

Сварка в контролируемой атмосфере | 56 | |||

Сварка вразброс | 100 | |||

Сварка в твердом состоянии | 48 | |||

Сварка в твердой фазе | 48 | |||

Сварка в углекислом газе | 13 | |||

Сварка в углекислом газе дуговая | 13 | |||

Сварка высокочастотная | 44 | |||

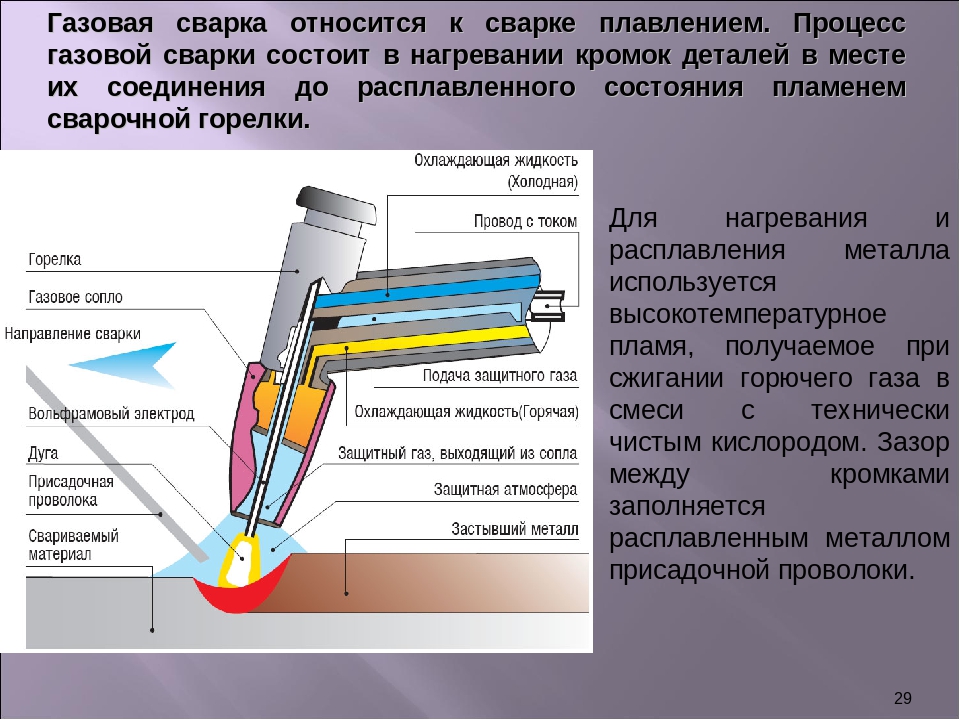

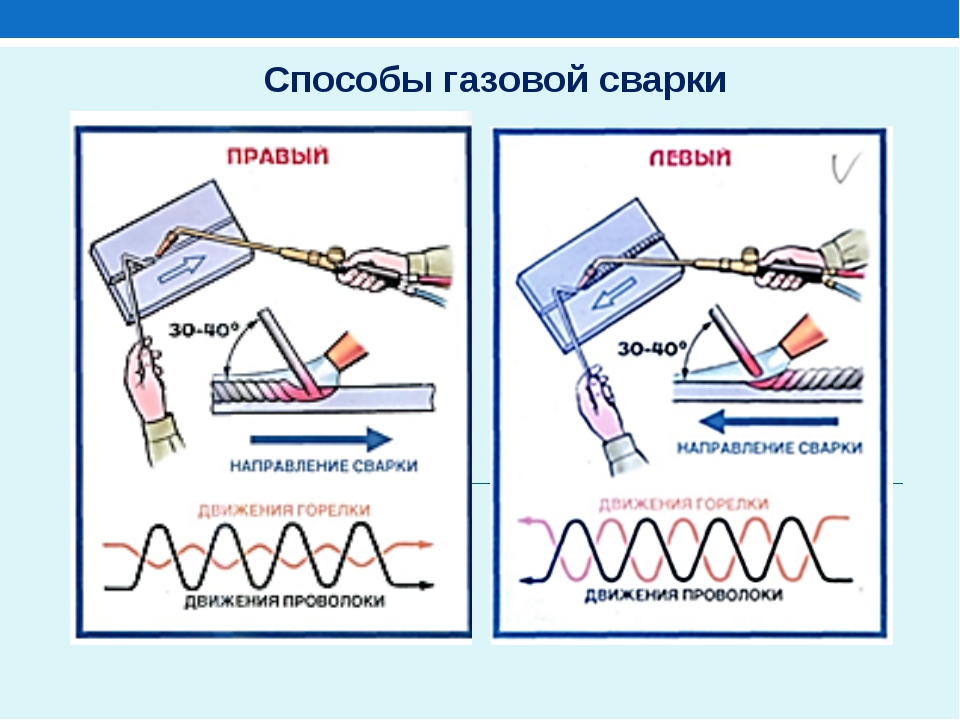

Сварка газовая | 32 | |||

Сварка газопрессовая | 52 | |||

Сварка газоэлектрическая | 11 | |||

Сварка гравитационная | 27 | |||

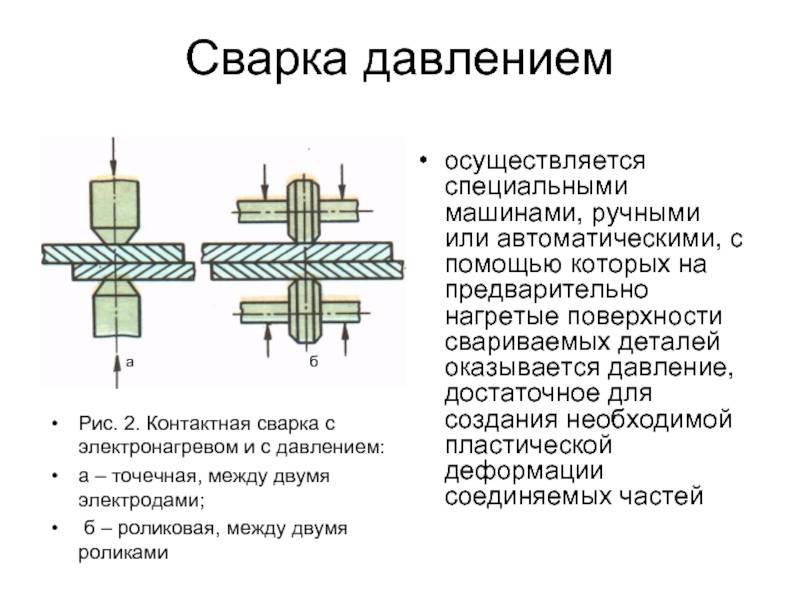

Сварка давлением | 48 | |||

Сварка двухдуговая | 19 | |||

Сварка двухэлектродная | 21 | |||

Сварка диффузионная | 53 | |||

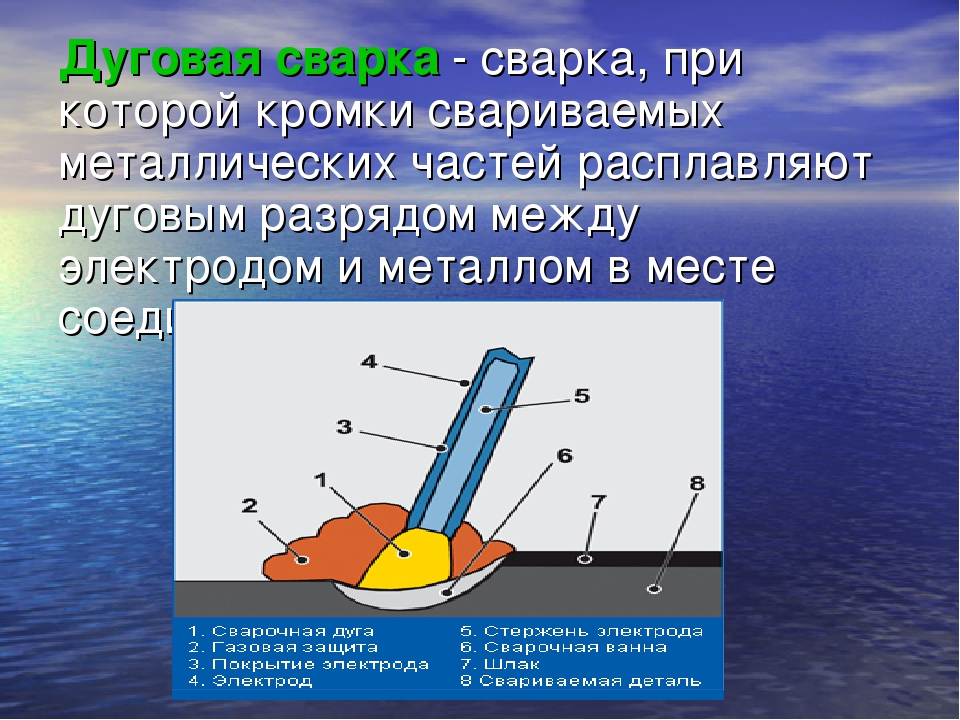

Сварка дуговая | 7 | |||

Сварка дуговая автоматическая | 18 | |||

Сварка дуговая механизированная | 17 | |||

Сварка дуговая подводная | 14 | |||

Сварка дуговая полуавтоматическая | 17 | |||

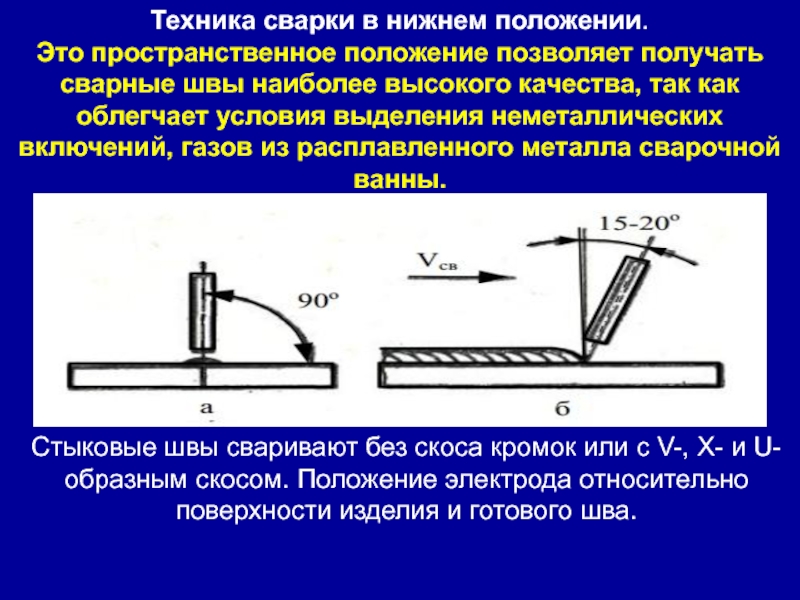

Сварка дуговая ручная | 16 | |||

Сварка дуговая точечная | 24 | |||

Сварка импульсно-дуговая | 15 | |||

Сварка каскадом | 97 | |||

Сварка контактная | 36 | |||

Сварка контактная стыковая | 37 | |||

Сварка контактная точечная | 40 | |||

Сварка контактная шовная | 42 | |||

Сварка кузнечная | 50 | |||

Сварка лазерная | 31 | |||

Сварка лежачим электродом | 26 | |||

Сварка магнитно-импульсная | 46 | |||

Сварка механизированная | 3 | |||

Сварка многодуговая | 20 | |||

Сварка многоэлектродная | 22 | |||

Сварка на весу | 107 | |||

Сварка наклонным электродом | 27 | |||

Сварка на подъем | 104 | |||

Сварка на проход | 99 | |||

Сварка на спуск | 103 | |||

Сварка неплавящимся электродом | 9 | |||

Сварка неплавящимся электродом дуговая | 9 | |||

Сварка неповоротных стыков | 108 | |||

Сварка обратноступенчатая | 95 | |||

Сварка оплавлением | 38 | |||

Сварка оплавлением стыковая | 38 | |||

Сварка печная | 49 | |||

Сварка плавлением | 5 | |||

Сварка плавящимся электродом | 8 | |||

Сварка плавящимся электродом дуговая | 8 | |||

Сварка плазменная | 28 | |||

Сварка плазменнодуговая | 28 | |||

Сварка плазменной дугой | 28 | |||

Сварка подводная | 14 | |||

Сварка под водой дуговая | 14 | |||

Сварка по флюсу | 23 | |||

Сварка по флюсу дуговая | 23 | |||

Сварка под флюсом | 10 | |||

Сварка под флюсом дуговая | 10 | |||

Сварка прокаткой | 51 | |||

Сварка расщепленным электродом | 21 | |||

Сварка рельефная | 41 | |||

Сварка роликовая | 42 | |||

Сварка ручная | 2 | |||

Сварка с применением давления | 34 | |||

Сварка сверху вниз | 101 | |||

Сварка сопротивлением | 39 | |||

Сварка сопротивлением стыковая | 39 | |||

Сварка стыковая | 37 | |||

Сварка снизу вверх | 102 | |||

Сварка термитная | 33 | |||

Сварка точечная | 40 | |||

Сварка трением | 47 | |||

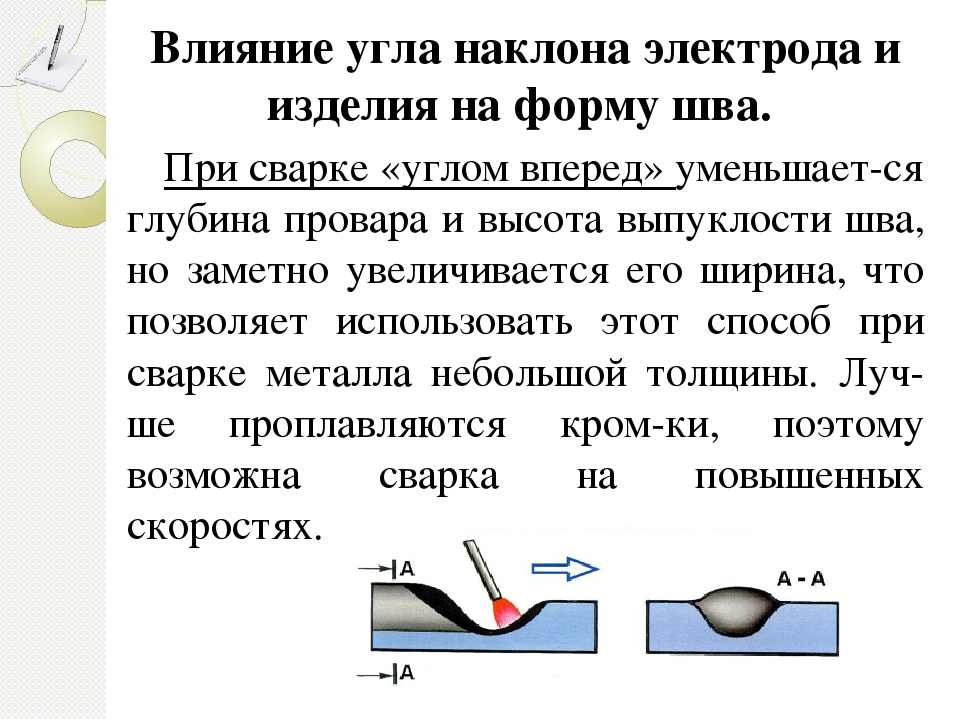

Сварка углом вперед | 105 | |||

Сварка углом назад | 106 | |||

Сварка ультразвуковая | 54 | |||

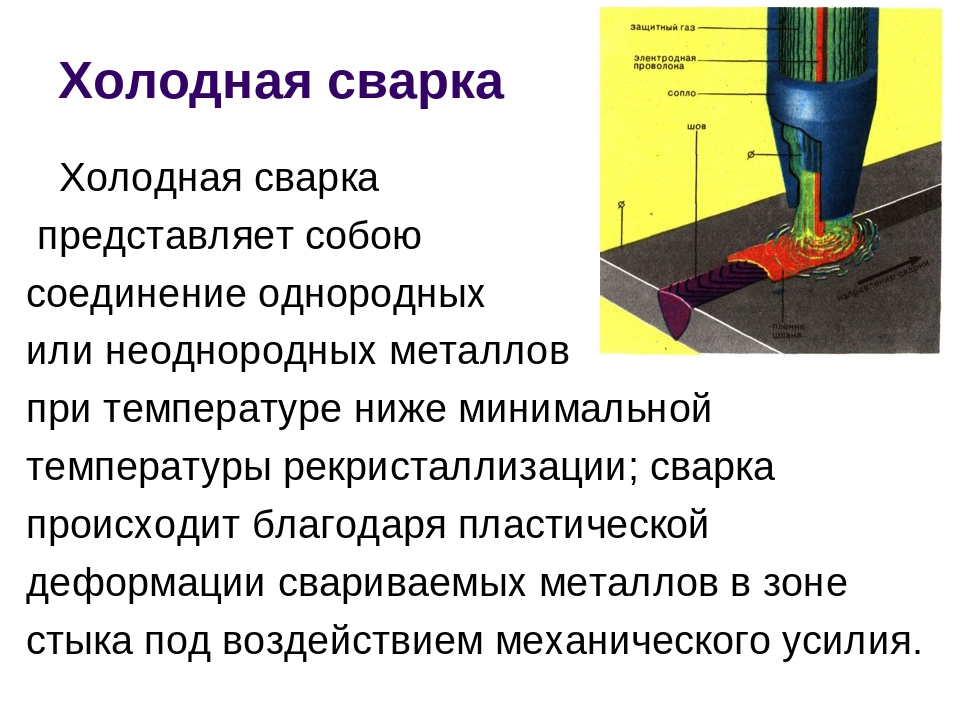

Сварка холодная | 55 | |||

Сварка шлаковая | 29 | |||

Сварка шовная | 42 | |||

Сварка шовно-стыковая | 43 | |||

Сварка электронно-лучевая | 30 | |||

Сварка электрошлаковая | 29 | |||

Свищ | 193 | |||

Свищ в сварном шве | 193 | |||

Скос кромки | 111 | |||

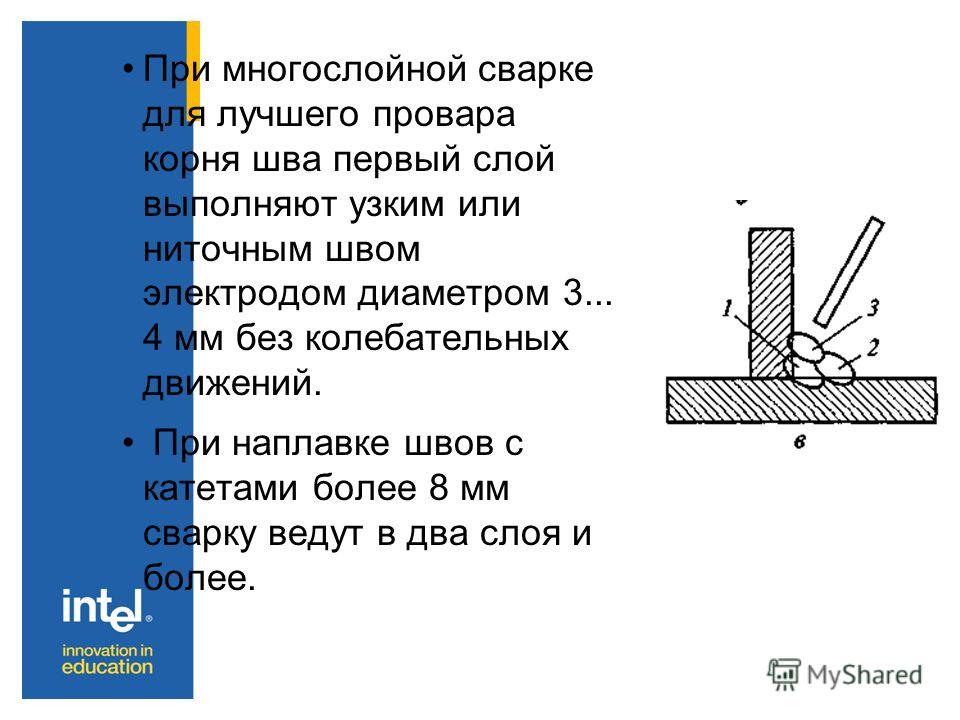

Слой | 80 | |||

Слой сварного шва | 80 | |||

Смещение кромок | 203 | |||

Смещение сваренных кромок | 203 | |||

Соединение боковое | 62 | |||

Соединение впритык | 61 | |||

Соединение нахлесточное | 60 | |||

Соединение сварное | 57 | |||

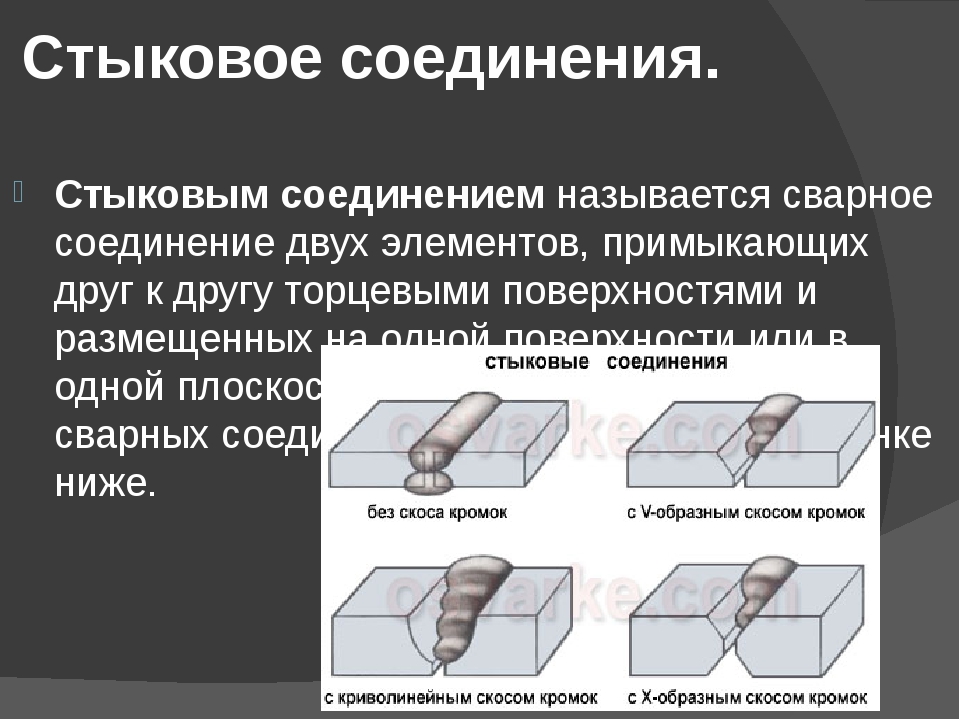

Соединение стыковое | 58 | |||

Соединение тавровое | 61 | |||

Соединение торцовое | 62 | |||

Соединение угловое | 59 | |||

Сопло | 148 | |||

Сопло горелки для дуговой сварки | 148 | |||

Стек | 202 | |||

Толщина углового шва | 84 | |||

Точка сварная | 69 | |||

Трактор для дуговой сварки | 146 | |||

Трещина | 186 | |||

Трещина поперечная | 188 | |||

Трещина продольная | 187 | |||

Трещина разветвленная | 189 | |||

Трещина сварного соединения | 186 | |||

Трещина сварного соединения поперечная | 188 | |||

Трещина сварного соединения продольная | 187 | |||

Трещина сварного соединения разветвленная | 189 | |||

Угар | 133 | |||

Угар при сварке | 133 | |||

Угол разделки | 114 | |||

Угол разделки кромок | 114 | |||

Угол скоса | 113 | |||

Угол скоса кромки | 113 | |||

Узел сварной | 64 | |||

Упрочнение контактное | 93 | |||

Упрочнение мягкой прослойки контактное | 93 | |||

Усиление шва | 82 | |||

Установка сварочная | 141 | |||

Участок разупрочненный | 92 | |||

Участок сварочного соединения разупрочненный | 92 | |||

Флюс | 182 | |||

Флюс для дуговой сварки | 183 | |||

Флюс керамический | 185 | |||

Флюс плавленный | 184 | |||

Флюс сварочный | 182 | |||

Флюс сварочный керамический | 185 | |||

Флюс сварочный плавленный | 184 | |||

Цепочка пор | 195 | |||

Цепочка пор в сварном шве | 195 | |||

Ширина шва | 87 | |||

Ширина сварного шва | 87 | |||

Шов | 65 | |||

Шов многослойный | 75 | |||

Шов монтажный | 78 | |||

Шов непрерывный | 71 | |||

Шов подварочный | 76 | |||

Шов прерывистый | 72 | |||

Шов прерывистый цепной | 73 | |||

Шов прерывистый шахматный | 74 | |||

Шов сварной | 65 | |||

Шов сплошной | 71 | |||

Шов стыковой | 66 | |||

Шов точечный | 68 | |||

Шов угловой | 67 | |||

Шов цепной | 73 | |||

Шов шахматный | 74 | |||

Электрод для дуговой сварки неплавящийся | 177 | |||

Электрод для дуговой сварки плавящийся | 178 | |||

Электрод неплавящийся | 177 | |||

Электрод плавящийся | 178 | |||

Электрод покрытый | 179 | |||

Электрододержатель | 149 | |||

Электрододержатель для дуговой сварки | 149 | |||

Энергия погонная | 139 | |||

Ядро точки | 70 | |||

Что такое дуговая сварка? — Определение и типы процессов.

О сварке и сварочном оборудовании.

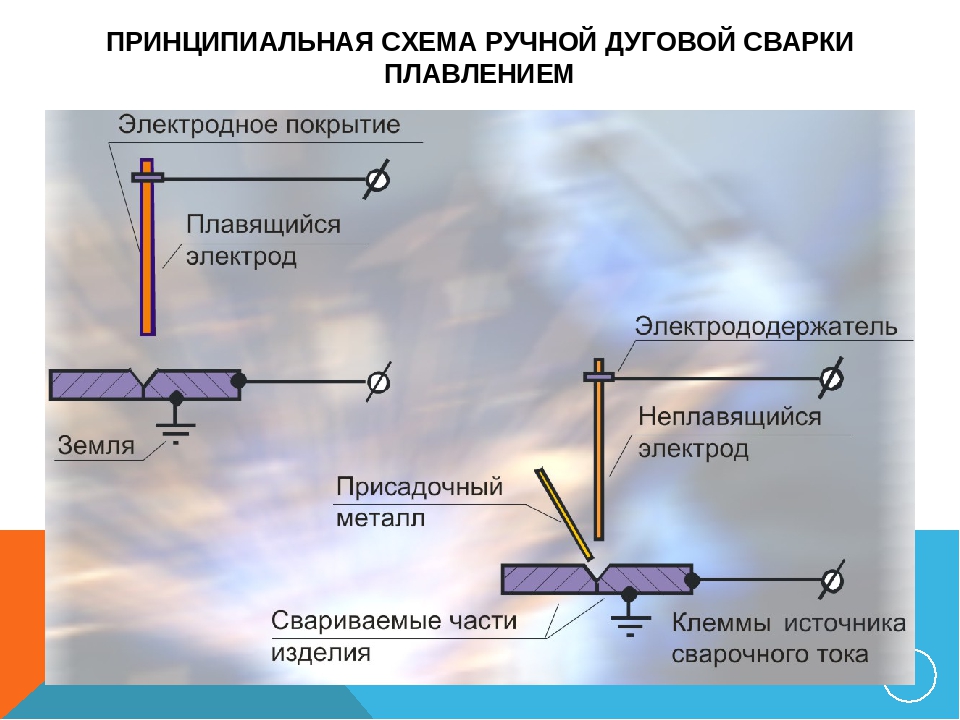

О сварке и сварочном оборудовании.Дуговая сварка — это тип сварочного процесса, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов.

Источник питания создает электрическую дугу между расходуемым или неплавящимся электродом и основным материалом, используя либо постоянный, либо переменный ток.

Где используется дуговая сварка?

Этот общий процесс присоединения используется во всех отраслях промышленности, включая автомобилестроение, аэрокосмическую, нефтегазовую, энергетическую и строительную отрасли.

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивное тепло, которое плавит металл в месте соединения двух заготовок.

Дуга может быть направлена вручную или механически по линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и плавится в сварочную ванну, одновременно подавая присадочный металл в соединение.

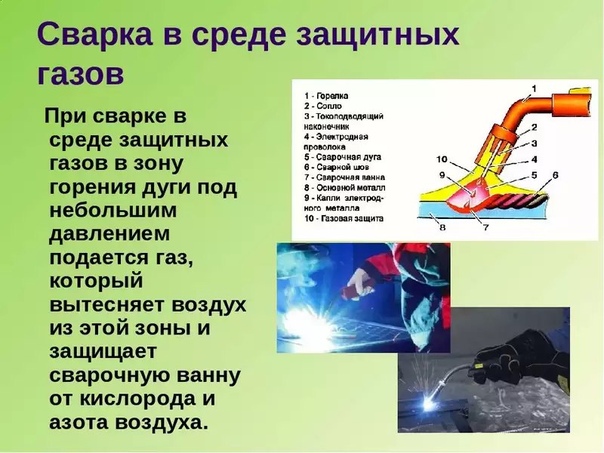

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагревании до высоких температур дугой, используется защитный газ или шлак, чтобы минимизировать контакт расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают с образованием металлургической связи.

Какие бывают виды дуговой сварки?

Этот процесс можно разделить на два разных типа: с плавящимся и неплавящимся электродом.

Методы расходуемых электродов

- Сварка металлов в инертном газе (MIG) и сварка металлов в активном газе (MAG)

- Также известная как газовая дуговая сварка металла (GMAW), использует защитный газ для защиты основных металлов от загрязнения.

Дуговая сварка защищенного металла (SMAW)

Также известная как ручная дуговая сварка металлом (MMA или MMAW), дуговая сварка в защитном флюсе или сварка стержнем — это процесс, при котором дуга возникает между металлическим стержнем (электрод с покрытием из флюса) и заготовкой, при этом поверхность стержня и заготовки плавится.

Дуговая сварка порошковой проволокой (FCAW)

Созданная как альтернатива SMAW, FCAW использует непрерывно запитанный расходный порошковый электрод и источник постоянного напряжения, что обеспечивает постоянную длину дуги. В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, чтобы обеспечить защиту от загрязнения.

Дуговая сварка под флюсом (SAW)

Часто используемый процесс с непрерывной подачей расходуемого электрода и защитным слоем плавкого флюса, который становится проводящим при расплавлении, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. ESW основывается на зажигании электрической дуги до того, как добавка флюса погасит дугу. Флюс плавится по мере того, как расходный материал проволоки подается в ванну расплава, что создает расплавленный шлак на поверхности ванны. Тепло для плавления проволоки и кромок пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока. Две медные башмаки с водяным охлаждением следят за ходом процесса и предотвращают стекание расплавленного шлака.

Дуговая сварка шпилек (SW)

Подобно сварке оплавлением, SW соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся, чтобы создать соединение, с другой металлической деталью.

Методы использования неплавящегося электрода

Сварка вольфрамом в инертном газе (TIG)

Также известная как газовая вольфрамовая дуговая сварка (GTAW), использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и расплавленной ванны от атмосферного загрязнения.

Плазменно-дуговая сварка (PAW)

Подобно TIG, PAW использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса резака. Электрическая дуга используется для ионизации газа в горелке и создать плазму, которую затем протирают через отверстие тонкой в аноде, чтобы достигнуть опорной плиты. Таким образом плазма отделяется от защитного газа.

Типы стержней

В дуговом процессе используются различные стержни, которые имеют разные сильные и слабые стороны и способы применения, которые могут повлиять на качество сварки. Стержень подсоединяется к сварочному аппарату, и через него пропускают ток, чтобы соединить детали вместе.

В некоторых случаях, например, при SMAW, стержни плавятся, становясь частью сварного шва — это расходуемые электроды. В других случаях, например, при TIG, стержни не должны плавиться — это неплавящиеся электроды.

Стержни обычно имеют покрытие, хотя точный тип покрытия может быть разным. Хотя доступны стержни без покрытия, они встречаются гораздо реже, создают больше брызг и могут затруднить управление дугой.

Хотя доступны стержни без покрытия, они встречаются гораздо реже, создают больше брызг и могут затруднить управление дугой.

Стержни с покрытием лучше уменьшают или устраняют загрязняющие оксиды или серу. Три типа покрытия включают целлюлозу, минералы. или их комбинация.

Независимо от того, с покрытием или без покрытия, необходимо выбрать правильный стержень для создания чистых, прочных сварных швов с правильным качеством валика.

Преимущества дуговой сварки

Есть много преимуществ по сравнению с другими сварочными процессами. Поскольку стоимость оборудования относительно невысока, это доступный метод, который также требует меньшего количества оборудования из-за отсутствия газа.

Это портативный метод соединения, который также можно использовать на неочищенных металлах. Хотя во многих дуговых процессах используется защитный газ, это не всегда необходимо, что означает, что работа может выполняться независимо от погодных условий, а разбрызгивание не является проблемой.

Недостатки

Хотя у этого процесса очень много преимуществ, есть некоторые недостатки. Этот тип сварки приводит к большему количеству отходов, чем другие методы, а это означает, что стоимость проекта для некоторых работ может быть выше. Этот процесс также требует высокого уровня навыков и обучения сварщиков дуговой сварки, при этом также может быть сложно соединить тонкие материалы с помощью дуговых процессов.

Центр Сварки 21 обладает квалификацией и опытом для предоставления экспертного руководства по любому вопросу, связанному со сваркой и соединением материалов.

Наша команда, состоящая из профессионалов в области сварки, может предоставить квалифицированные консультации по любому вопросу, связанному с соединением материалов.

Что такое предварительный подогрев?

Предварительный подогрев означает проводимое перед сваркой повышение температуры основного металла до желаемого значения, называемого температурой предварительного подогрева. При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки. Подогрев может продолжаться в течение всего процесса сварки, но обычно жар от сварки оказывается достаточным для того, чтобы поддерживать желаемую температуру без необходимости во внешнем источнике тепла. Межслойная температура, т. е. температура основного металла в промежуток времени между первым и последним проходом, не должна опускаться ниже температуры предварительного подогрева. Вопросы межслойной температуры в этой статье описываться не будут. Предварительный подогрев имеет много преимуществ, однако без хорошего понимания его принципов есть риск напрасно потратить деньги или, еще хуже, не суметь обеспечить нужное качество сварки. Зачем он нужен?

При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки. Подогрев может продолжаться в течение всего процесса сварки, но обычно жар от сварки оказывается достаточным для того, чтобы поддерживать желаемую температуру без необходимости во внешнем источнике тепла. Межслойная температура, т. е. температура основного металла в промежуток времени между первым и последним проходом, не должна опускаться ниже температуры предварительного подогрева. Вопросы межслойной температуры в этой статье описываться не будут. Предварительный подогрев имеет много преимуществ, однако без хорошего понимания его принципов есть риск напрасно потратить деньги или, еще хуже, не суметь обеспечить нужное качество сварки. Зачем он нужен?Предварительный подогрев в основном используется по четырем причинам: (1) он снижает скорость остывания наплавленного и основного металла, что позволяет создать материал из более вязкого состава с большей устойчивостью к образованию трещин; (2) меньшая скорость охлаждения позволит диффузионному водороду безопасно рассеяться без риска образования трещин; (3) он позволяет снизить усадочное напряжение шва и прилегающего металла основы, что особенно важно для соединений под высоким напряжением и (4) он поднимает температуру некоторых марок стали до значения, при котором не может произойти хрупкий излом.

Когда стоит использовать предварительный подогрев?

Необходимость подогрева зависит от нескольких факторов: требований кодексов, толщины сечения, состава основного металла, напряжения, температуры окружающей среды, содержания водорода в окружающем металле и того, возникали ли проблемы с образованием трещин в прошлом. В сварочных кодексах обычно указывается минимальная температура предварительного подогрева для каждого металла основы, сварочного процесса и толщины сечения. Это минимальное значение нужно обеспечить независимо от напряжения и состава основного металла. При необходимости это минимальное значение может быть повышено. В следующем разделе приведен соответствующий пример.

При отсутствии кодексов с требованиями к сварке нужно самостоятельно определить необходимость в предварительном подогреве и при положительном решении выбрать наиболее подходящую температуру.

Как выбрать температуру предварительного подогрева?

В сварочных кодексах обычно указывают минимальные значения температуры предварительного подогрева, которые могут оказаться достаточными или недостаточными для предотвращения образования трещин в каждом конкретном случае. Например, при изготовлении балочно-стоечного сопряжения с помощью низководородистого электрода из сплава ASTM A572-Gr50 и очень большого сечения A36 (толщиной 10,2-12,7 см) требуется минимальная температура предварительного подогрева 107°C (AWS D1.1-96, Таблица 3.

Но как определить подходящую температуру предварительного подогрева при отсутствии сварочных кодексов? Для этого можно воспользоваться документом AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева», которое содержит две процедуры для определения температуры подогрева, составленных в основном по результатам лабораторных тестов на образование трещин. Эти процедуры особенно полезны в случаях с высоким риском образования трещин из-за напряжения, содержания водорода, особенностей состава или низкого тепловложения при сварке.

Два представленных в Приложении XI документа AWS D1.1-96 метода представляют собой: (1) контроль твердости в зоне теплового воздействия (HAZ) и (2) контроль содержания водорода. Метод контроля твердости в зоне теплового воздействия HAZ распространяется только на угловую сварку. Он основан на предположении, что трещины не возникнут, пока твердость HAZ будет оставаться ниже некоего определенного значения. Этого можно добиться, контролируя скорость охлаждения материала. Критическую скорость охлаждения для определенного значения твердости можно соотнести с углеродным эквивалентом стали, который вычисляется по следующей формуле:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

После этого на основе критической скорости охлаждения можно рассчитать минимальную температуру подогрева (в работе Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования» описана процедура расчета на основе скорости охлаждения, тепловложения, толщины пластины, температуры, при которой становится критической скорость охлаждения, температуры предварительного подогрева, теплопроводимости и теплоемкости). Однако нужно отметить, что «хотя этим методом и можно воспользоваться для определения температуры предварительного подогрева, его основным предназначением является определение минимального тепловложения (и, как следствие, минимального размера шва) для предотвращения излишнего затвердевания» (Приложение XI, параграф 3.4, AWS D1.1-96).

Однако нужно отметить, что «хотя этим методом и можно воспользоваться для определения температуры предварительного подогрева, его основным предназначением является определение минимального тепловложения (и, как следствие, минимального размера шва) для предотвращения излишнего затвердевания» (Приложение XI, параграф 3.4, AWS D1.1-96).

Метод контроля водорода основывается на предположении, что трещины не возникнут, если количество остающегося в соединении водорода после охлаждения до 50°C останется ниже определенной критической величины, зависящей от состава и напряжения стали. Эта процедура очень хорошо подходит для высокопрочных низколегированных сортов стали с высокой закаливаемостью. Однако в случае углеродистой стали расчетное значение подогрева может оказаться недостаточным.

Метод контроля содержания водорода включает три основные этапа: (1) Расчет параметра состава, аналогичного углеродному эквиваленту; (2) Расчет индекса восприимчивости, представляющего собой функцию параметра состава и содержания способного к диффузии водорода в заполняющем материале; и (3) Определение минимальной температуры предварительного подогрева на основе напряжения, толщины материала и индекса восприимчивости.

Как осуществляется предварительный подогрев?

При выборе метода предварительного подогрева нужно учесть толщину материала, размер шва и доступное тепловое оборудование. Например, небольшие узлы эффективнее всего нагревать в печи. Однако крупные конструкционные компоненты часто требуют применения рядов нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей.

Во время подогрева углеродистой стали высокая точность обычно не требуется. Хотя при этом по-прежнему важно, чтобы изделие достигло минимальной температуры, эту температуру можно без вреда превысить примерно на 40°C. Однако в случае закаленной и отпущенной стали (Q&T) это невозможно, так как при сварке перегретой стали Q&T можно повредить материал в зоне теплового воздействия. Как следствие, сталь Q&T требует определения и точного соблюдения минимальной и максимальной температуры.

Кодекс AWS D1.1 требует, чтобы при подогреве сварочного соединения минимальная температура измерялась на расстоянии, по крайней мере равном толщине самой толстой части соединения, но не менее 3 дюймов (75 мм) во всех направлениях от точки сварки. Чтобы убедиться, что был прогрет весь объем материала вокруг соединения, рекомендуется нагревать противоположную сторону от места сварки и измерять температуру поверхности рядом с соединением. Наконец, перед каждым проходом нужно проверять температуру стали, чтобы убедиться в обеспечении минимальной температуры подогрева непосредственно перед зажиганием дуги.

Чтобы убедиться, что был прогрет весь объем материала вокруг соединения, рекомендуется нагревать противоположную сторону от места сварки и измерять температуру поверхности рядом с соединением. Наконец, перед каждым проходом нужно проверять температуру стали, чтобы убедиться в обеспечении минимальной температуры подогрева непосредственно перед зажиганием дуги.

Краткое содержание

Предварительный подогрев может использоваться для того, чтобы предотвратить образование трещин и/или обеспечить нужные механические свойства, например, ударную вязкость.

Предварительный подогрев нужно проводить во всех случаях, когда этого требуют применимые кодексы. При отсутствии подходящих кодексов для соответствующей ситуации специалист сварочного производства должен самостоятельно принять решение о необходимости подогрева и о том, какая температура потребуется для данного сочетания основного металла и толщины сечения.

В Приложении XI документа AWS D1.1-96 содержится руководство по альтернативным методам определения подходящей степени предварительного подогрева: методу контроля твердости HAZ и методу контроля содержания водорода.

Предварительный подогрев можно проводить в печи или с помощью нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей. Для углеродистых сталей точное соблюдение температурных требований не требуется, но в случае применения индукционных и лучистых нагревателей и подогрева закаленной и отпущенной стали нужно тщательно следить за максимальной и минимальной температурой.

Список литературы

ANSI/AWS D1.1-96 Structural Welding Code: Steel. The American Welding Society, 1996.

Bailey, N. Weldability of Ferritic Steels. The Welding Institute, 1995.

Bailey, N. et al, Welding Steels Without Hydrogen Cracking. The Welding Institute, 1973.

Blodgett, 0. «Calculating Cooling Rates by Computer Programming,» Welding Journal. March 1984.

Graville, B.A. The Principles of Cold Cracking Control in Welds. Dominion Bridge Company Ltd., 1975.

Irving, B. «Preheat: The Main Defense against Hydrogen Cracking. » Welding Journal. July 1992.

» Welding Journal. July 1992.

Stout, R.D. and Doty, W.D., Weldability of Steels. Welding Research Council, 1971.

The Procedure Handbook of Arc Welding. The James F. Lincoln Arc Welding Foundation, 1994.

сварка | Типы и определение

Сварка , техника соединенияметаллические части обычно в результате воздействия тепла . Этот метод был обнаружен во время попыток манипулироватьутюгом в полезные формы. Сварные клинки были разработаны в 1-м тысячелетии нашей эры , самые известные из которых были произведены арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали , но полученная сталь была очень хрупкой. Техника сварки, которая включала прослойку относительно мягкого и жесткого железа с высокоуглеродистым материалом с последующей ковкой с молотком, позволила получить прочное и жесткое лезвие.

В наше время улучшение техники производства чугуна, особенно введение чугуна , ограничивало сварку кузнецом и ювелиром. Другие методы соединения, такие как крепление болтами или заклепками, широко применялись для новых продуктов, от мостов и железнодорожных двигателей до кухонной утвари.

Другие методы соединения, такие как крепление болтами или заклепками, широко применялись для новых продуктов, от мостов и железнодорожных двигателей до кухонной утвари.

Современные процессы сварки плавлением являются результатом необходимости получения непрерывного соединения на больших стальных листах. Было показано, что клепка имеет недостатки, особенно для закрытых контейнеров, таких как бойлер. Газовая сварка, дуговая сварка и контактная сварка появились в конце XIX века. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны . К 1916 г.Процесс оксиацетилена был хорошо разработан, и применяемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. Дуговая сварка с использованием расходных материаловЭлектрод , также был введен в этот период, но первоначально использованные неизолированные провода приводили к хрупким сварным швам. Решение было найдено, обертывая голый провод с асбестом и обвитый алюминиевой проволоки. Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не применялась повсеместно до Второй мировой войны , когда острая необходимость в быстрых средствах строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые разработки.

Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не применялась повсеместно до Второй мировой войны , когда острая необходимость в быстрых средствах строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые разработки.

Сварка сопротивлением, изобретенная в 1877 г. Элиху Томсон был принят задолго до дуговой сварки для точечного и шовного соединения листов. Стыковая сварка для изготовления цепей и соединения стержней и стержней была разработана в 1920-х годах. В 1940-х годах был введен процесс вольфрам-инертный газ с использованием неплавящегося вольфрамового электрода для выполнения сварных швов плавлением. В 1948 году в новом процессе с защитой от газа использовался проволочный электрод, который расходился во время сварки. Совсем недавно были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионная сварка, сварка трением и ультразвуковое соединение.

Основные принципы сварки

Сварной шов можно определить как слияние металлов, полученное нагреванием до подходящей температуры с приложением давления или без него, а также с использованием или без использования присадочного материала.

При сварке плавлением источник тепла выделяет достаточно тепла для создания и поддержания ванны расплавленного металла необходимого размера. Тепло может подаваться электричеством или газовым пламенем. Сварку сопротивлением можно рассматривать как сварку плавлением, поскольку образуется расплавленный металл.

При твердофазных процессах сварка производится без плавления основного материала и без добавления присадочного металла. Всегда используется давление и обычно подается немного тепла. Теплота трения возникает при ультразвуковом и трении соединения, а нагрев печи обычно используется при диффузионном соединении.

Электрическая дуга используется при сварке является сильноточный, низкого напряжения разряда обычно в диапазоне 10-2,000 ампер на 10-50 вольт. Столб дуги сложен, но, в общем, состоит из катода, который испускает электроны, газовой плазмы для проводимости тока и области анода, которая становится сравнительно более горячей, чем катод, из-за бомбардировки электронами. Постоянный ток (DC) , дуга обычно используются, но переменный ток , могут быть использована (АС) дуги.

Столб дуги сложен, но, в общем, состоит из катода, который испускает электроны, газовой плазмы для проводимости тока и области анода, которая становится сравнительно более горячей, чем катод, из-за бомбардировки электронами. Постоянный ток (DC) , дуга обычно используются, но переменный ток , могут быть использована (АС) дуги.

Общее Потребляемая энергия во всех сварочных процессах превышает то, что требуется для создания соединения, потому что не все выделяемое тепло может быть эффективно использовано. Эффективность варьируется от 60 до 90 процентов, в зависимости от процесса; некоторые специальные процессы сильно отклоняются от этой цифры. Тепло теряется из-за теплопроводности через основной металл и излучения в окружающую среду.

Большинство металлов при нагревании вступают в реакцию с атмосферой или другими близлежащими металлами. Эти реакции могут быть крайне пагубными для свойств сварного соединения. Например, большинство металлов при расплавлении быстро окисляются. Слой оксида может помешать правильному соединению металла. Покрытые оксидом капли расплавленного металла захватываются сварным швом и делают соединение хрупким. Некоторые ценные материалы, добавленные для определенных свойств, настолько быстро реагируют на воздействие воздуха, что осажденный металл не имеет того же состава, что и изначально. Эти проблемы привели к использованиюфлюсы и инертные атмосферы.

Покрытые оксидом капли расплавленного металла захватываются сварным швом и делают соединение хрупким. Некоторые ценные материалы, добавленные для определенных свойств, настолько быстро реагируют на воздействие воздуха, что осажденный металл не имеет того же состава, что и изначально. Эти проблемы привели к использованиюфлюсы и инертные атмосферы.

В Сварка плавлением флюс играет защитную роль в облегчении контролируемой реакции металла, а затем предотвращает окисление, образуя слой над расплавленным материалом. Флюсы могут быть активными и помогать в процессе или неактивными и просто защищать поверхности во время соединения.

Инертная атмосфера играет такую же защитную роль, как и флюсы. При дуговой сварке в среде защитного газа и вольфрамовой дугой в среде защитного газа используется инертный газ — обычноаргон — непрерывным потоком выходит из кольцевого пространства, окружающего горелку, вытесняя воздух вокруг дуги. Газ не вступает в химическую реакцию с металлом, а просто защищает его от контакта с кислородом воздуха.

Металлургии металла соединения является важной функциональными возможностями соединения. Дуговая сварка иллюстрирует все основные характеристики соединения. В результате прохождения сварочной дуги возникают три зоны: (1) металл шва или зона плавления, (2) зона термического влияния и (3) зона без воздействия. Металл сварного шва — это та часть соединения, которая была расплавлена во время сварки. Зона термического влияния — это область, прилегающая к металлу сварного шва, которая не была сварена, но претерпела изменение микроструктуры или механических свойств из-за высокой температуры сварки. Неповрежденный материал — это тот, который не был достаточно нагрет, чтобы изменить его свойства.

Состав сварочного металла и условия, при которых он замерзает (затвердевает), существенно влияют на способность соединения удовлетворять эксплуатационным требованиям. При дуговой сварке металл сварного шва состоит из присадочного материала и основного металла, который расплавился. После прохождения дуги происходит быстрое охлаждение металла шва. Однопроходный сварной шов имеет литейную структуру со столбчатыми зернами, проходящими от края ванны расплава до центра сварного шва. В многопроходном сварном шве эта литая структура может быть изменена в зависимости от конкретного свариваемого металла.

Однопроходный сварной шов имеет литейную структуру со столбчатыми зернами, проходящими от края ванны расплава до центра сварного шва. В многопроходном сварном шве эта литая структура может быть изменена в зависимости от конкретного свариваемого металла.

Основной металл, прилегающий к сварному шву, или зона термического влияния, подвергается ряду температурных циклов, и его изменение структуры напрямую связано с максимальной температурой в любой заданной точке, временем воздействия и скоростью охлаждения. . Типы основного металла слишком многочисленны, чтобы обсуждать здесь, но их можно сгруппировать в три класса: (1) материалы, не подверженные влиянию тепла сварки, (2) материалы, закаленные в результате структурных изменений, (3) материалы, закаленные в результате процессов осаждения.

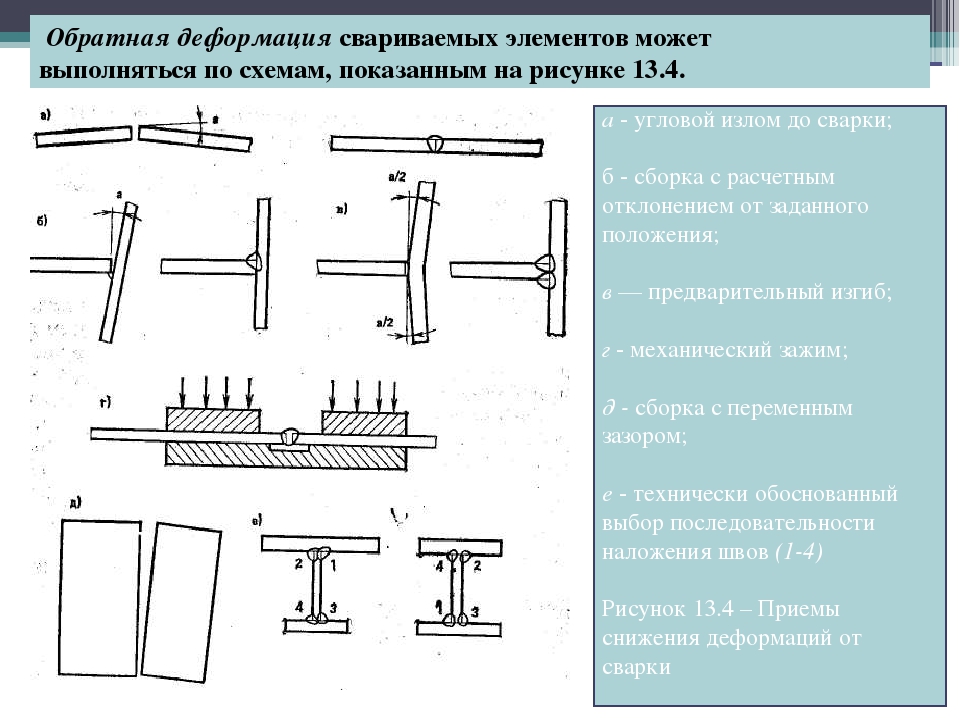

Сварка вызывает напряжения в материалах. Эти силы вызваны сжатием металла шва и расширением, а затем сжатием зоны термического влияния. Не нагретый металл накладывает ограничения на вышеуказанное, и, поскольку преобладает усадка, металл сварного шва не может свободно сжиматься, и в соединении создается напряжение. Это обычно называется остаточным напряжением, и для некоторых критических применений оно должно сниматься термической обработкой всего изделия. Остаточное напряжение неизбежно во всех сварных конструкциях, и если его не контролировать, произойдет искривление или деформация сварного соединения. Контроль осуществляется методами сварки, приспособлениями и приспособлениями , процедурами изготовления и окончательной термообработкой.

Это обычно называется остаточным напряжением, и для некоторых критических применений оно должно сниматься термической обработкой всего изделия. Остаточное напряжение неизбежно во всех сварных конструкциях, и если его не контролировать, произойдет искривление или деформация сварного соединения. Контроль осуществляется методами сварки, приспособлениями и приспособлениями , процедурами изготовления и окончательной термообработкой.

Существует большое количество разнообразных сварочных процессов. Некоторые из наиболее важных обсуждаются ниже.

Применение информационных технологий для определения параметров режима дуговой сварки разнородных материалов

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/41015

| Title: | Применение информационных технологий для определения параметров режима дуговой сварки разнородных материалов |

| Authors: | Ганушкевич, Сергей Сергеевич |

metadata. dc.contributor.advisor: dc.contributor.advisor: | Кректулева, Раиса Алексеевна |

| Keywords: | сварка разнородных материалов; применение программного обеспечения; постановка компьютерных экспериментов; режимы сварки; медь-алюминий; heterogeneous materials welding; application of software; computer experimentation; welding modes; copper-aluminum |

| Issue Date: | 2017 |

| Citation: | Ганушкевич С. С. Применение информационных технологий для определения параметров режима дуговой сварки разнородных материалов : бакалаврская работа / С. С. Ганушкевич ; Национальный исследовательский Томский политехнический университет (ТПУ), Институт неразрушающего контроля (ИНК), Кафедра оборудования и технологии сварочного производства (ОТСП) ; науч. рук. Р. А. Кректулева. — Томск, 2017. |

| Abstract: | Объектом исследования является сварка плавлением разнородных металлов. Цель работы – определение режимов дуговой сварки разнородных материалов с помощью программного обеспечения на примере пары ”медь- алюминий”. В результате исследования были получены данные, подтверждающие возможность практического применения ручной дуговой сварки меди с алюминием. Область применения неразъёмных соединений пары медь-алюминий с требуемыми эксплуатационными свойствами: энергетика. Экономическая эффективность работы: поставленная задача решена с позиции финансовой и ресурсной эффективности.

В будущем планируется продолжение экспериментальных исследований по этой тематике. В результате исследования были получены данные, подтверждающие возможность практического применения ручной дуговой сварки меди с алюминием. Область применения неразъёмных соединений пары медь-алюминий с требуемыми эксплуатационными свойствами: энергетика. Экономическая эффективность работы: поставленная задача решена с позиции финансовой и ресурсной эффективности.

В будущем планируется продолжение экспериментальных исследований по этой тематике.The object of investigation is welding by melting dissimilar metals. The purpose of the work is to determine the modes of arc welding of dissimilar materials by means of software using the example of the copper-aluminum pair. As a result of the study, data were obtained confirming the possibility of practical application of manual arc welding of copper with aluminum. The field of application of non-removable copper-aluminum couplings with the required operational properties: power. Economic efficiency of work: the task has been solved from the standpoint of financial and resource efficiency.  In the future, it is planned to continue experimental research on this topic.

In the future, it is planned to continue experimental research on this topic. |

| URI: | http://earchive.tpu.ru/handle/11683/41015 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Определение прочности сварных соединений с дефектами не трещиноподобного типа в стальных корпусах судов — Судостроение

Судно — это сложное техническое сооружение повышенной опасности, жизненный цикл которого проходит в неблагоприятных условиях эксплуатации. Прочность, жесткость и непроницаемость корпуса судна — это те параметры, которые характеризуют его техническое состояние.

Потребность в ремонте у каждого судна неизменно возрастает с увеличением срока его службы.

Это происходит:

-

во-первых, в результате естественного износа конструктивных элементов из-за дефектов,

-

а во-вторых, вследствие случайных повреждений (поломок, аварий).

По официальным данным, средний срок эксплуатации судна в России превышает 30 лет, а большая часть всех судов эксплуатируются сверх нормативного срока.

В настоящее время в виду сложившейся экономической ситуации судостроительным предприятиям трудно изыскивать средства на обновление флота. При ремонте судна корпусные работы составляют до 30% от общего ремонта, и характеризуются зачастую тяжелыми условиями труда. Стоимость ремонта корпусов получается весьма высокой не только по основным материальным затратам, но и еще и потому, что судно на длительный срок выводится из эксплуатации. Дополнительные работы по ремонту дефектных участков сварных швов повышают сроки и трудоемкость постройки и ремонта судов. По этой причине большую актуальность приобретает возможность продления срока межремонтного периода эксплуатации судов.

Способность конструкций судна сопротивляться усталостным разрушениям (трещинам) от переменных нагрузок и разрушениям от экстремальных нагрузок (разрывам, пластическим деформациям и потерям устойчивости связей с нарушением их формы) является комплексным понятием, определяющим прочность всего сварного корпуса [4]. В соответствии с Правилами Российского Морского Регистра Судоходства (РМРС) в части 14 «Сварка» [7] устанавливают нормативные требования к корпусу судна, исходя из двух основных критериев: усталостной и предельной прочности сварного соединения.

В соответствии с Правилами Российского Морского Регистра Судоходства (РМРС) в части 14 «Сварка» [7] устанавливают нормативные требования к корпусу судна, исходя из двух основных критериев: усталостной и предельной прочности сварного соединения.

В результате эксплуатации на сварной корпус судна, который имеет наружную обшивку, верхнюю и нижнюю палубы, продольные и поперечные перегородки, выполненные из листовых элементов и соединенные герметичными сварными швами [1, 2], действуют статические, динамические и циклические нагрузки. При длительном действии на сварной корпус судна постоянных и переменных нагрузок, происходит постепенное накопление повреждений — износ, которые могут приводить к усталостному разрушению или потери несущей способности сварного шва. Это связано с тем, что на прочность сварного шва оказывают влияние внутренние сварочные дефекты, которые могут существенно снижать прочностные характеристики сварной конструкции, так как являются концентраторами напряжений.

Анализ случаев разрушения сварных конструкций, работающих в различных условиях, свидетельствует о том, что чаще всего их разрушение начинается от дефектов, возникающих в сварном соединении или в основном металле [10]. Дефекты не трещиноподобного типа сварочных швов (газовые и твердые неметаллические включения и др.) совершенно по-разному влияют на прочностные (технологические) и эксплуатационные свойства корпусной конструкции и ее сварных соединений при различных видах нагружения. Анализ методов проектирования корпусов судов (расчетный и по правилам классификационных обществ) [4, 6, 7], а также принципов оценки усталостной прочности сварного корпуса судна [3] и результатов исследований полей деформаций, эксплуатируемых судовых корпусов [8] позволяет сделать вывод о том, что используемые РМРС нормы дефективности сварных швов корпуса судна для дефектов не трещиноподобного типа, отражают только технологический уровень качества, а не эксплуатационный.

Прочностные (технологические) и эксплуатационные характеристики сварных соединений стального корпуса и механизм разрушения при наличии разнообразных внутренних дефектов и специфического набора нагрузок можно разделить по характеру развития разрушения и последствиям, оказывающим влияния на прочность всего корпуса судна. В соответствии с требованием Правил РМРС [7] оценка качества (надежности) сварных соединений корпуса судна базируется на ИСО 5817 [11] и подразделяется на 3 уровня дефективности, а классификация дефектов осуществляется в соответствии с ИСО 6520-1. Критерии допустимости каждого из дефектов определяются в зависимости от присвоенного сварной металлоконструкции уровня качества по ИСО 5817 [11] и выбранного метода неразрушающего контроля, который осуществляется в соответствии с ИСО 17635.

В соответствии с требованием Правил РМРС [7] оценка качества (надежности) сварных соединений корпуса судна базируется на ИСО 5817 [11] и подразделяется на 3 уровня дефективности, а классификация дефектов осуществляется в соответствии с ИСО 6520-1. Критерии допустимости каждого из дефектов определяются в зависимости от присвоенного сварной металлоконструкции уровня качества по ИСО 5817 [11] и выбранного метода неразрушающего контроля, который осуществляется в соответствии с ИСО 17635.

На рисунке 1 рассмотрена общая схема формирования уровня качества (надежности) сварного соединения, где на графике вдоль оси «H» указывается изменение уровня качества сварного шва в течение времени «t». Этот процесс целесообразно рассматривать как серию условных потерь качества свариваемого металла за счет изменения его свойств. Значения потерь технологического (∆m) и производственно-технологического (∆nm) качества могут быть определены в единицах показателей работоспособности по результатам соответствующих разрушающих испытаний [9].

Рис. 1. Общая схема формирования уровней качества для сварных соединений

Анализ требований РМРС [7] для рентгенографического метода контроля в части оценки типа и размера внутренних дефектов в наружной обшивке стального корпуса для уровней качества 1, 2 и 3 показал, что она имеет нелинейный вид и позволяет найти зависимость между шириной шва (Wp) и допустимым количеством отдельных пор, равномерным распределением пористостей, а также скоплением пор (рис. 2).

Рис. 2. График изменения уровня качества сварного шва тип С17 в зависимости от ширины шва (Wp) и допустимой площади дефектов [Aдеф]

В соответствии с результатами исследования [9], при статистических нагрузках для металла сварного шва, обладающего пластичностью, потеря его прочности примерно пропорциональна общей площади -

внутренних дефектов или непроваров (рис. 3 – область «Статика»). Следует отметить, что авторами исследования приводятся данные по незначительному изменению несущей способности стыковых сварных соединений (особенно с усилением сварного шва) при

3 – область «Статика»). Следует отметить, что авторами исследования приводятся данные по незначительному изменению несущей способности стыковых сварных соединений (особенно с усилением сварного шва) при

а иногда до 20÷30% от площади плана шва Wp х L, где L — любые (с наибольшей плотностью дефектов 100 мм длины шва).

Сравнительно небольшие дефекты при воздействии на сварной шов динамической или вибрационной нагрузок, оказывают существенное влияние на прочность (рис. 3 – область «Усталость»). Это приводит к тому, что нарушается функциональная связь в виде линейной пропорциональностью между потерей работоспособности и размерами дефекта [9].

На рисунке 3 приводится результат использования рентгенографического метода контроля для выявления внутренних дефектов сварного стыкового шва и общий расчетный уровень дефективности g=5%, который позволяет по графику (точки А, Б – область «Статика» и В, Г – область «Усталость») определить диапазоны возможного разрушения сварного шва от действия статических и динамических нагрузок при заданном уровне дефективности. Выявленные дефекты – одиночные поры (dmax=0.4…0,5≤4 мм, g0.15%), скопление пор (dmax=1…1.5≤15 мм, n=4…15. g2.48%), которые снижают прочность и плотность [9] по отдельности не превышают допускаемых значений для 1-3 уровня качества сварного шва.

Выявленные дефекты – одиночные поры (dmax=0.4…0,5≤4 мм, g0.15%), скопление пор (dmax=1…1.5≤15 мм, n=4…15. g2.48%), которые снижают прочность и плотность [9] по отдельности не превышают допускаемых значений для 1-3 уровня качества сварного шва.

Прогнозируемая прочность сварного соединения на рисунке 3 с учетом общего показателя дефективности сварного шва при статических нагрузках составит σв.св=(0,93…0,96)σв.м, а при динамических нагрузках σв.св = (0,51…0,59)σв.м. Из трех типов дефектов по нормам РМРС ремонту подлежит только скопление шлаковых включений (g2.37%), что уменьшит общую дефектность до g=2,63% (точки А1, Б1, В1, Г1) и обеспечит требуемые технологические качества сварного соединения.

Рис. 3. Характер влияния суммарной относительной площади внутренних дефектов

% на прочность сварных стыковых швов

по отношению к прочности основного металла

Снижение дефектности сварного шва за счет ремонта внутренних дефектов приводит к ситуации, когда в сварном шве практически полностью отсутствуют или имеются определенного типа технологические дефекты, уровень которых не превышает значений, указанных в нормативных документах. Это позволяет обеспечить заданный уровень качества, но не гарантирует, что в процессе расчетной эксплуатации сварного корпуса судна не образуются дефекты трещиноподобного типа [8] (зона корпуса судна D) из имеющихся в сварном шве технологических дефекты не трещиноподобного типа рис. 4.

Это позволяет обеспечить заданный уровень качества, но не гарантирует, что в процессе расчетной эксплуатации сварного корпуса судна не образуются дефекты трещиноподобного типа [8] (зона корпуса судна D) из имеющихся в сварном шве технологических дефекты не трещиноподобного типа рис. 4.

Исходя из этого можно сделать вывод, что при расчете прочности сварного шва с внутренними технологическими ДНТ необходимо учитывать вероятность его развития в ДТТ эксплуатационного характера.

Рис. 4. Распределение дефектов сварных швов в процентах от общего числа по основным зонам судна

Анализ нормативных и научных источников, посвященных проблемам обеспечения безопасной эксплуатации сварных корпусов судна позволил сделать следующие выводы:

-

Процесс изготовления сварных корпусов судов регламентирован нормами качества, изложенных в РМРС, где установлены критерии качества сварных швов в отношении допустимого количества внутренних дефектов.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

-

При расчете прочности сварного шва с внутренними технологическими ДНТ необходимо учитывать вероятность его развития в ДТТ эксплуатационного характера.

Литература:

-

Овчинников, В.В. Производство сварных конструкций: учебник для использования в учебном процессе образовательных учреждений, реализующих программы среднего профессионального образования / В. В. Овчинников. — Москва: Форум, Москва: ИНФРА-М. — 2017. — 287 с.

-

Технология изготовления сварных конструкций: Учебник / В.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

-

Коростылёв Л.И. Анализ и классификация методов оценки усталостной прочности сварных тонкостенных конструкций корпуса судна / Л.И. Коростылёв, Д.Ю. Литвиненко. — Вестник ГУМиРФ им. Адм. С.О. Макарова. – 2016. — 3(37). – с.104-118

-

Проектирование конструкций корпуса судна: Учебное пособие / Чижиумов С.Д., Бурменский А.Д. – Комсомольск-на-Амуре: ГОУВПО «КнАГТУ». — 2006. — 117 с.

-

Технология и оборудование сварочного производства. Учебное пособие /С.Ф. Демичев, А.В. Рясный, А.Л. Усольцев. — Самара: Самарский государственный аэрокосмический университет, 2010. — 78 с.

-

Российский морской Регистр судоходства. Правила классификации и постройки морских судов. Корпус. — СПб.: ФАУ «РМРС». — 2018. — Т.2. — 205 с.

-

Российский морской Регистр судоходства.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

-

Королев В. В. Исследование полей деформаций судовых корпусов / В. В. Королев, Н. Е. Жадобин // Эксплуатация морского транспорта. – 2008. — №3(53). – С. 73-75.

-

Контроль качества сварки: учебное пособие для машиностроительных вузов / под. ред. В.Н. Волченко – М.: Машиностроение, 1975. – 328 с.

-

Деев Г. Ф. Дефекты сварных швов / Г. Ф. Деев, И. Р. Пацкевич. Киев: Наук. думка, 1984. – 208 с.

-

ГОСТ Р ИСО 5817-2009. Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества. – Введ. 2011-01-01. – М.: Стандартинформ, 2011. – 23 с.

Термины и определения сварки

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Аттестованная технология сварки — конкретная технология сварки, которая прошла приемку в данной производственной организации в соответствии с требованиями операционно-технологической карты и технологической инструкции по сварке, что подтверждается актом аттестации.

Аттестованный сварщик — квалифицированный рабочий, аттестованный в установленном порядке и имеющий первый уровень профессиональной подготовки в соответствии с действующими правилами аттестации.

Автоматическая сварка — сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляются автоматически, а оператор устанавливает, наблюдает и корректирует параметры сварки.

Воротник — усиливающая накладка, привариваемая в процессе выполнения прямой врезки.

Горячий проход — слой шва, выполняемый по не успевшему остыть ниже регламентированной температуры металлу корневого слоя шва, как правило, способом «на спуск».

Захлест — соединение двух участков трубопроводов в месте технологического разрыва.

Зона термического влияния — участок сварного соединения,непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

Катушка трубы — отрезок трубы, подготавливаемый для вварки в нефтепровод и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

Металл шва — сплав, образованный расплавленным основными наплавленным металлом.

Наплавленный металл — переплавленный без участия основного металла присадочный металл.

Прямая врезка — специальное сварное соединение, выполняемое в процессе строительства или ремонта нефтепровода и непосредственно соединяющее основную трубу и ответвление.

Полуавтоматическая сварка — сварочный процесс, при котором подача присадочной проволоки осуществляется автоматически,а перемещение сварочной горелки по периметру стыка осуществляется вручную.

Ремонт сварного шва — процесс устранения в готовом сварном стыке дефектов, обнаруженных неразрушающими методами контроля после завершения сварки и контроля и признанных контролером исправимыми. Исправления, производимые электросварщиком непосредственно в процессе выполнения сварного шва, в понятие «ремонт сварного шва» не входят.

Стык — неразъемное сварное соединение труб, трубы и соединительной детали или трубы и запорной арматуры.

приемочный стык — сварное соединение, выполняемое при аттестации технологии сварки;

допускной стык — стык, выполняемый при допускных испытаниях сварщиков;

контрольный стык — стык, вырезанный из сваренной нитки трубопровода, для проведения испытаний в объеме, предусмотренном действующими нормами.

гарантийный стык — стык, соединяющий участки трубопровода,подвергнутые испытательному давлению. Гарантийный стык не подвергается испытательному давлению и требует большего(в сравнении с захлестом) объема неразрушающего контроля, например,дублирования радиографического контроля ультразвуковым контролем.

Сертификат — документ о качестве конкретных партий труб,деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

Технологическая инструкция по сварке — документ, содержащий комплекс конкретных операций, марок сварочных материалов,оборудования для сборки и сварки стыков, позволяющий изготовить сварное соединение в соответствии с требованиями нормативной документации и настоящей Инструкции.

Технологическая карта — документ, составленный в лаконичной,простой для пользователя табулированной форме на основе конкретной технологической инструкции по сварке для данного объекта.

Технические условия — основной документ на поставку труб,деталей трубопроводов, арматуры, сварочных материалов, разработанный и согласованный в установленном порядке.

Что такое сварка? — Определение | Виды сварки

Что такое сварка?

Сварка — это производственный процесс, в котором используется тепло, давление или и то, и другое для сплавления двух или более деталей вместе с образованием соединения по мере охлаждения деталей. Сварка обычно используется для металлов и термопластов, но также может использоваться для дерева. Готовое сварное соединение можно назвать сварным соединением.

Сварка обычно используется для металлов и термопластов, но также может использоваться для дерева. Готовое сварное соединение можно назвать сварным соединением.

Некоторые материалы требуют использования определенных процессов и методов. Некоторые из них считаются «несвариваемыми», термин, который обычно не встречается в словарях, но полезен и описателен в технике.

Соединяемые детали называются основным материалом. Материал, который добавляется для образования шва, называется наполнителем или расходным материалом. Из-за формы этих материалов их можно назвать основной пластиной или трубой, порошковой проволокой, плавящимся электродом (для дуговой сварки) и т. д. , образуя при этом однородный шов, но бывают случаи, например, при сварке хрупких чугунов, когда применяют присадку с самым разным составом и, следовательно, свойствами.Такие сварные швы называются неоднородными.

Готовое сварное соединение может называться сварным соединением.

Определение сварки

Сварка – это производственный процесс, при котором две или более деталей сплавляются друг с другом посредством тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Сварка обычно используется для металлов и термопластов, но также может использоваться для дерева. Готовое сварное соединение может называться сварным соединением.

Сварка обычно используется для металлов и термопластов, но также может использоваться для дерева. Готовое сварное соединение может называться сварным соединением.

Сварочные работы путем соединения двух материалов между собой без отдельного связующего материала.В отличие от пайки твердым припоем и пайки, в которых используется связующее вещество с более низкой температурой плавления, сварка соединяет две заготовки непосредственно друг с другом.

Большая часть сварки, производимой сегодня, относится к одной из двух категорий: дуговая сварка и сварка горелкой.

Дуговая сварка использует электрическую дугу для расплавления рабочих материалов, а также присадочного материала (иногда называемого сварочным стержнем) для сварки соединений. Дуговая сварка включает в себя присоединение заземляющего провода к сварочному материалу или другой металлической поверхности.

Другая проволока, известная как вывод электрода, помещается на свариваемый материал. Как только свинец отрывается от материала, возникает электрическая дуга. Это немного похоже на искры, которые вы видите, когда выдергиваете соединительные кабели из автомобильного аккумулятора. Затем дуга расплавляет заготовки вместе с наполнителем, который помогает соединять детали.

Как только свинец отрывается от материала, возникает электрическая дуга. Это немного похоже на искры, которые вы видите, когда выдергиваете соединительные кабели из автомобильного аккумулятора. Затем дуга расплавляет заготовки вместе с наполнителем, который помогает соединять детали.

Подача наполнителя в сварной шов требует уверенных рук и внимательного отношения к деталям. По мере плавления стержня сварщик должен непрерывно подавать присадку в соединение небольшими равномерными движениями вперед-назад.Именно эти движения придают сварным швам их отличительный вид. Слишком быстрое или медленное движение, а также слишком близкое или далекое удержание дуги от материала могут привести к некачественному сварному шву.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW или дуговая сварка) , дуговая сварка металлическим электродом в среде защитного газа (более известная как сварка металлическим инертным газом или сварка MIG) и дуговая сварка вольфрамовым электродом (часто называемая сваркой вольфрамовым электродом в среде инертного газа, или TIG, сварка ) все примеры дуговой сварки.

Каждый из этих трех распространенных методов имеет уникальные преимущества и недостатки.Сварка стержнем, например, недорога и проста в освоении. Он также медленнее и менее универсален, чем некоторые другие методы. Сварка TIG, напротив, сложна в освоении и требует сложного сварочного оборудования. Однако сварка TIG обеспечивает высококачественные сварные швы и позволяет сваривать материалы, недоступные другим методам.

Газовая сварка представляет собой еще один популярный метод сварки. В этом процессе обычно используется кислородно-ацетиленовая горелка для расплавления рабочего материала и сварочного стержня. Сварщик управляет горелкой и электродом одновременно, что дает ему или ей большой контроль над сваркой.Хотя сварка горелкой стала менее распространенной в промышленности, она по-прежнему часто используется для технического обслуживания и ремонта, а также в скульптурах.

youtube.com/embed/RyLvVMg84xs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Виды сварки

Существует четыре основных вида сварки. MIG – дуговая сварка металлическим электродом в среде защитного газа (GMAW), TIG – дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), электродуговая сварка металлическим электродом (SMAW) и дуговая сварка с флюсовой проволокой (FCAW). Здесь мы углубимся в каждый тип сварки.

1. СВАРКА МИГ или GMAW

Сварка МИГ является одним из наиболее распространенных видов сварки, который необходимо изучить новичкам.Сварка MIG используется в автомобильной промышленности для ремонта выхлопных газов автомобилей, а также в строительстве домов и зданий. Это тип дуговой сварки, в котором используется непрерывная проволока, называемая электродом. Вы также используете защитный газ, который проходит через сварочную горелку и защищает от загрязнения.

Сварка MIG на самом деле представляет собой два разных типа сварки. В первом используется неизолированный провод, а во втором используется флюсовый сердечник. Сварка MIG неизолированной проволокой может использоваться для соединения тонких кусков металла. Сварку MIG с флюсовой сердцевиной можно использовать на открытом воздухе, поскольку она не требует расходомера или подачи газа.Сварка MIG обычно используется сварщиками-любителями и мастерами-любителями, у которых нет денег на дорогостоящее оборудование.

2. СВАРКА TIG или GTAW

Как и сварка MIG, сварка TIG также использует дугу, но это также одна из наиболее сложных для изучения технологий сварки. В сварке TIG используется вольфрамовый электрод. Вольфрам является одним из самых твердых металлических материалов. Он не растворяется и не сгорает.

Сварка TIG может выполняться с помощью процесса, известного как плавление, в котором может использоваться или не использоваться присадочный металл.TIG также использует внешний источник газа, такой как аргон или гелий.

Для сварки TIG требуются две руки. Одна рука направляет стержень, а другая держит горелку TIG. Эта горелка производит тепло и дугу, используемые для сварки наиболее распространенных металлов, включая алюминий, сталь, сплавы никеля, сплавы меди, кобальт и титан.

Сварочные аппараты TIG можно использовать для сварки стали, нержавеющей стали, хромомолибдена, алюминия, никелевых сплавов, магния, меди, латуни, бронзы и даже золота. TIG — полезный процесс сварки рам велосипедов, газонокосилок, дверных ручек, крыльев и многого другого.

В аэрокосмической и автомобильной промышленности используется сварка TIG, как и в других отраслях промышленности. Это также отличный тип сварки для Айовы, поскольку фермерам может быть очень полезно сваривать рамы вагонов, крылья и другое жизненно важное оборудование.

3. СВАРКА МЕТАЛЛИЧЕСКОЙ СВАРКИ ИЛИ ПЛАВКА

Хотите взять сварку с собой? Основным преимуществом сварки электродами является ее портативность. Сварка стержнем используется в строительстве, техническом обслуживании и ремонте, подводных трубопроводах и промышленном производстве. Для этого типа сварки используйте электродуговую сварку защитным металлом, более известную как сварка стержнем.

Для этого типа сварки используйте электродуговую сварку защитным металлом, более известную как сварка стержнем.

Сварка стержнем, также известная как дуговая сварка, выполняется по старинке. Ручную сварку немного сложнее освоить, чем сварку MIG, но вы можете купить оборудование для ручной сварки за очень небольшие деньги, если хотите попробовать его дома. При сварке стержнем используется сварочный стержень с стержневым электродом.

Они используют расходуемый и защищенный электрод или стержень. Палочка размягчает и связывает металлы путем нагревания электрической дугой между покрытым металлическим электродом и заготовкой из основного металла. По мере плавления стержня плавится и его защитный кожух, защищая зону сварки от кислорода и других газов, которые могут находиться в воздухе.

4. ДУГОВАЯ СВАРКА ПОРОШКОВОЙ ПРОБКОЙ (FCAW)

Этот тип сварки подобен сварке MIG. На самом деле, сварщики MIG часто могут работать одновременно с сварщиками FCAW. Как и при сварке MIG, проволока, служащая электродом и присадочным металлом, проходит через стержень. Здесь все начинает отличаться. Для FCAW проволока имеет флюсовую сердцевину, которая образует газовую защиту вокруг сварного шва. Это устраняет необходимость во внешнем газоснабжении.

Здесь все начинает отличаться. Для FCAW проволока имеет флюсовую сердцевину, которая образует газовую защиту вокруг сварного шва. Это устраняет необходимость во внешнем газоснабжении.

FCAW лучше подходит для более толстых и тяжелых металлов, поскольку это высокотемпературный тип сварки.Из-за этого его часто используют для ремонта тяжелой техники. Это эффективный процесс, который не производит много отходов. Поскольку внешний газ не требуется, это также экономически выгодно. Однако останется немного шлака, и его нужно немного очистить, чтобы получился хорошо законченный сварной шов.

5. ПЛАЗМЕННО-ДУГОВАЯ СВАРКА

Плазменно-дуговая сварка является точной технологией и обычно используется в аэрокосмической промышленности, где толщина металла составляет 0,015 дюйма. Примером такого применения может быть лопатка двигателя или воздушное уплотнение.Плазменная дуговая сварка технически очень похожа на сварку TIG, но электрод утоплен, а ионизирующие газы в дуге используются для выработки тепла.

Обычной комбинацией газов является аргон в качестве плазмообразующего газа с аргоном плюс от 2 до 5% водорода в качестве защитного газа. Гелий можно использовать в качестве плазмообразующего газа, но поскольку он более горячий, это снижает силу тока сопла.

Хотите узнать больше о плазменной сварке? Прочтите эту статью.

6. ЛАЗЕРНАЯ СВАРКА

Этот тип сварки можно использовать для металлов или термопластов.Как следует из названия, лазер используется в качестве источника тепла для создания сварных швов. Его можно использовать на углеродистых сталях, нержавеющих сталях, сталях HSLA, титане и алюминии. Его можно легко автоматизировать с помощью робототехники, поэтому он широко используется в производстве, например, в автомобильной промышленности.

7. ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА

Это тип сварки, при котором высокоскоростной электронный луч использует кинетическую энергию для выработки тепла и сварки двух материалов. Это очень сложная форма сварки, которая выполняется механически, в основном в вакууме.

8. ГАЗОВАЯ СВАРКА

Газовая сварка используется редко и в значительной степени вытеснена сваркой TIG. Газовые сварщики требуют кислорода и ацетилена и очень портативны. Они до сих пор иногда используются для сварки частей автомобильного выхлопа.

9. АТОМНО-ВОДОРОДНАЯ СВАРКА

Атомно-водородная сварка — это форма сварки с очень высокой температурой, ранее известная как атомно-дуговая сварка. В этом типе сварки два вольфрамовых электрода защищены газообразным водородом. Он может достигать температур, превышающих температуру ацетиленовой горелки, и может проводиться с присадочным металлом или без него.Это более старая форма сварки, которая в последние годы была заменена сваркой MIG.

10. ЭЛЕКТРОСЛАГ

Это современный процесс сварки, используемый для вертикального соединения тонких кромок двух металлических пластин. Сварка выполняется не снаружи стыка, а между краями двух панелей.

Медная электродная проволока пропускается через расходуемую металлическую направляющую трубку, которая служит присадочным металлом. Когда подается ток, создается дуга, и сварной шов начинается в нижней части шва и медленно перемещается вверх, создавая сварной шов вместо шва по мере его продвижения.Это автоматизированный процесс и выполняется машиной.

Когда подается ток, создается дуга, и сварной шов начинается в нижней части шва и медленно перемещается вверх, создавая сварной шов вместо шва по мере его продвижения.Это автоматизированный процесс и выполняется машиной.

Типы сварных швов

1. Угловой сварной шов

Угловой сварной шов относится к процессу соединения двух металлических частей, когда они расположены перпендикулярно или под углом. Эти сварные швы обычно называют тройниковыми соединениями, которые представляют собой два куска металла, перпендикулярных друг другу, или соединениями внахлестку, которые представляют собой два куска металла, которые перекрывают друг друга и свариваются по краям.

Сварной шов имеет треугольную форму и может иметь вогнутую, плоскую или выпуклую поверхность в зависимости от техники сварщика.Сварщики используют угловые сварные швы при соединении фланцев с трубами и сварке поперечных сечений инфраструктуры, а также когда болты недостаточно прочны и легко изнашиваются.

Угловой сварной шов соединяет две поверхности перпендикулярно, образуя приблизительно прямой угол между ними. Этот тип сварного шва можно разделить на следующие подтипы:

- Полный угловой шов. При сплошных угловых швах размер сварного шва равен толщине соединяемой более тонкой детали.

- Ступенчатый прерывистый угловой шов. Ступенчатые прерывистые угловые швы характеризуются образованием двух линий прерывистой сварки со смещением по обеим сторонам соединения.

- Цепной прерывистый угловой шов. Цепные прерывистые угловые швы включают в себя формирование двух линий прерывистых угловых швов, которые расположены примерно напротив друг друга по обе стороны от таврового соединения.

Универсальность и низкая стоимость угловых швов сделали их одним из наиболее широко используемых соединений в сварочной промышленности.Типичные приложения включают в себя:

- Соединительные фланцы к трубам

- соединения сдвига

- сдвигные вкладки

- накрывающие пластины

- базы столбцов

- шва сварные швы

- шва и стежка

2.

Каванные сварные швы

Каванные сварные швы. между двумя соединительными элементами, что обеспечивает пространство для удержания металла. Сварные швы с разделкой кромок являются наиболее часто используемыми швами после угловых швов. Вторым по популярности видом сварки является шов с разделкой кромок.

Сварной шов с канавкой относится к валикам, которые наносятся в канавку между двумя соединяемыми элементами. Тип используемого сварного шва определяет способ подготовки шва, соединения или поверхности.

Сварные швы с разделкой кромок позволяют соединять детали в одной плоскости путем нанесения сварочных валиков в разделку между ними. Основные типы сварных швов с разделкой кромок включают:

- Сварной шов с развальцовкой

- Сварной шов с развальцовкой

- Сварной шов с разделкой кромок с одинарной кромкой

- Сварной шов с одинарной кромкой J

- Сварной шов с квадратной разделкой

По сравнению с другими видами сварки процесс сварки разделкой обычно требует больше времени, сложнее в выполнении и обычно требует специальной фаски на одной или обеих соединяемых поверхностях.

Тем не менее, он создает легко контролируемый высокопрочный сварной шов и обеспечивает хороший контроль деформации. Общие области применения сварных швов с разделкой кромок включают:

- Моментные соединения

- Соединения колонн

- Соединения полых конструкционных сталей (HSS)

3. Поверхностный сварной шов

поверхности для получения желаемых свойств или размеров.

Наплавка — это процесс сварки, используемый для нанесения твердого износостойкого слоя металла на поверхности или кромки изношенных деталей.Это один из самых экономичных методов сохранения и продления срока службы машин, инструментов и строительного оборудования.

Наплавочный шов состоит из одного или нескольких валиков стрингера или переплетения. Наплавка, иногда называемая твердой наплавкой или износостойкой наплавкой, часто используется для наплавки изношенных валов, шестерен или режущих кромок.

К наиболее распространенным типам наплавочных швов относятся:

Наплавочные швы обычно используются для добавления износостойкого слоя металла к объекту для укрепления его поверхности или восстановления изношенных участков. В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл.

В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл.

Этот метод является одним из наиболее экономичных методов защиты и продления срока службы оборудования и инструментов, используемых в агрессивных средах с высоким износом. Поверхностная сварка также может использоваться в сочетании с квадратными стыковыми соединениями для повышения качества окончательного сварного шва.

4. Сварка с заглушкой

Сварка с заглушкой, также известная как сварка с розеткой, представляет собой сплавление двух металлов через сварные швы, расположенные в небольших круглых отверстиях.Этот процесс обычно выполняется на двух перекрывающихся металлах, при этом верхний металл имеет отверстия для наплавки сварного шва.

Сварка штекерным соединением является альтернативой точечной сварке, используемой производителями транспортных средств в тех случаях, когда для точечной сварки недостаточно доступа. При реставрации автомобилей своими руками он обычно используется вместо точечной сварки на фланцах панелей, которые изначально были приварены точечной сваркой.