принцип работы и ее преимущества

Содержание

- Виды плазменной сварки

- Принцип работы плазменно-дуговой сварки

- Из чего состоит аппарат плазменной сварки?

- Преимущества плазменно-дуговой сварки

- Выводы

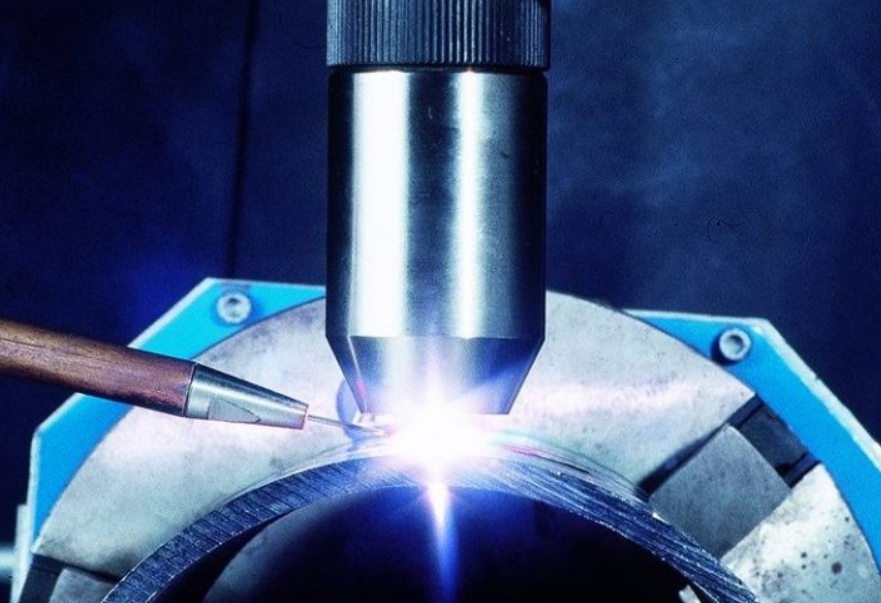

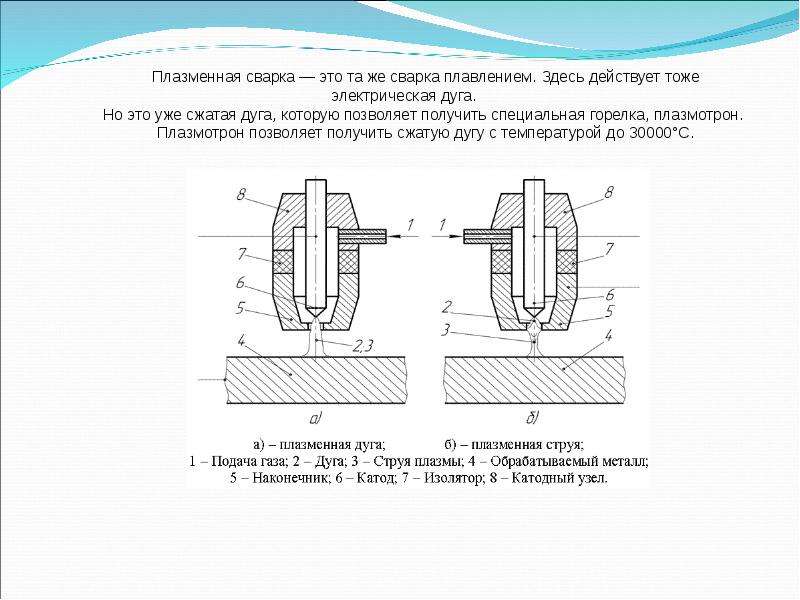

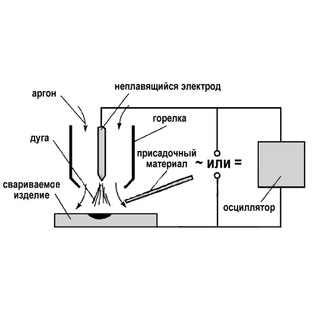

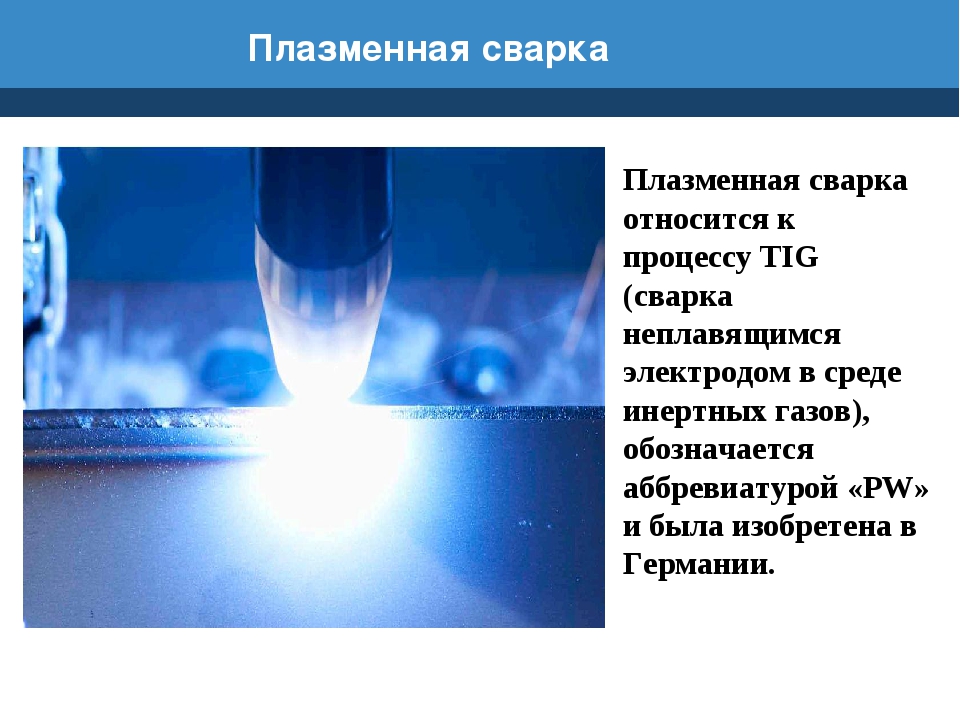

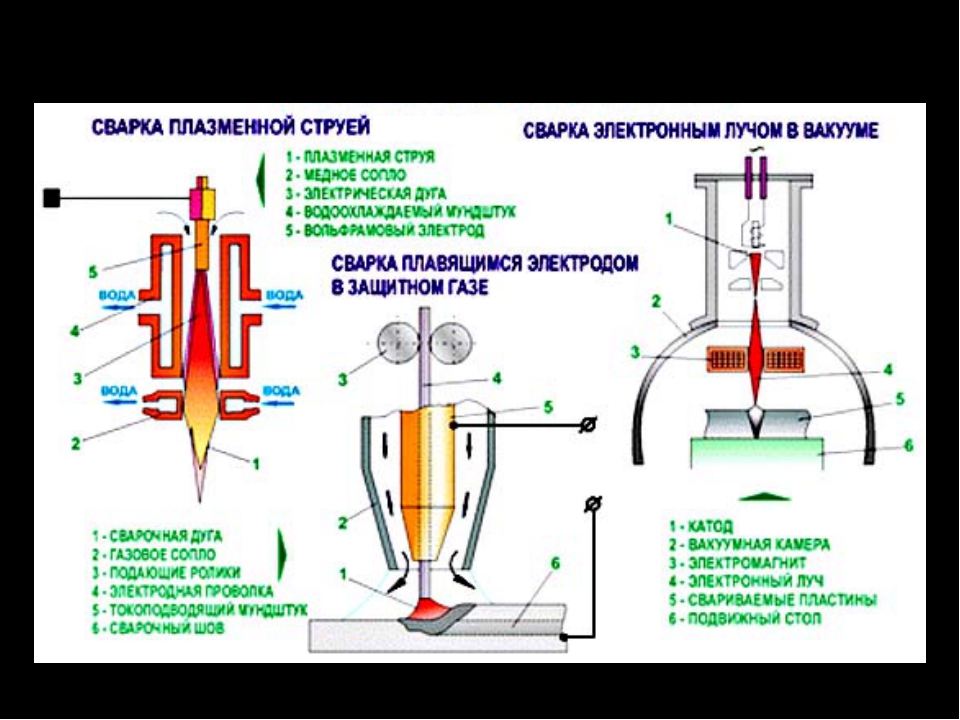

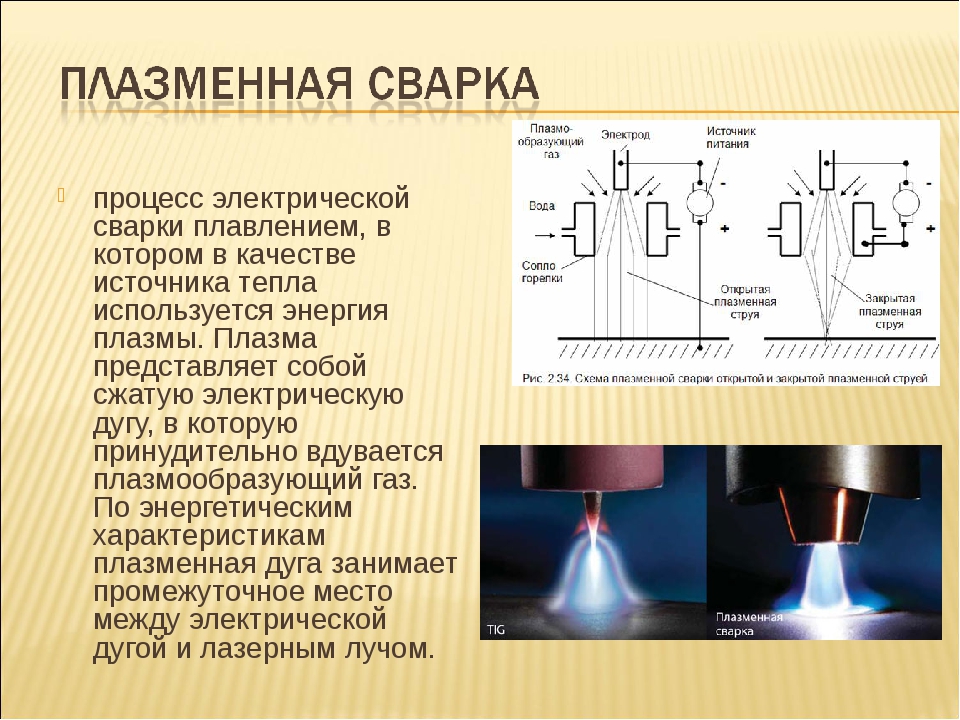

Плазменная сварка – это сварка вольфрамовым электродом с использованием плазменной дуги в среде защитного газа. Благодаря сильно направленной дуге плазменная сварка подходит для угловых швов и позволяет избежать разбрызгивания. Низкий расход электродов позволяет выполнять качественную сварку в течение длительного времени. Этот вид считается одним из лучших способов автоматической сварки.

Инертный газ проходит через горелку и ионизируется теплом плазменного преобразования. Ионизированный газ образует плазменную струю, выходит из отверстия сопла и действует как проводник для тока дуги. Это сужает дугу, чтобы придать ей высокую плотность энергии и выход из отверстия.

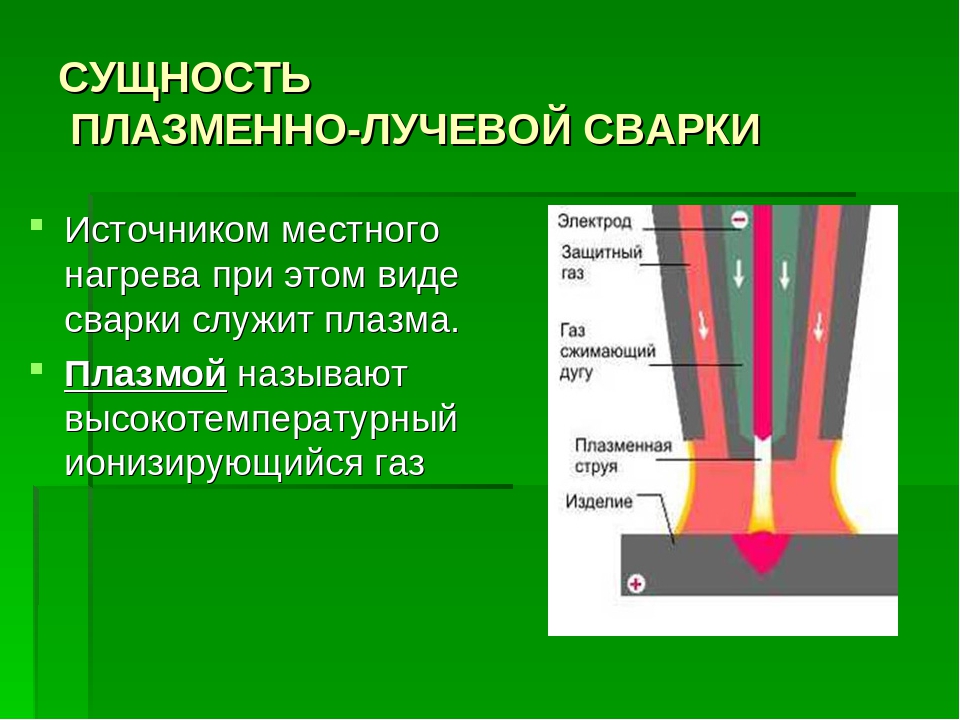

Виды плазменной сварки

Существует 3 вида плазменной сварки, которые определяются силой тока:

Микроплазменная – дуга работает на очень низком сварочном токе, при этом фокусируя тепло лишь в небольшой области. Подходит для соединения тонких деталей (до 1,5 мм). Для эффективности процесса используют аргон.

На среднем токе – аналогичная аргонодуговой сварке, но этот вид проводится при более высокой температуре, однако область сварки нагревается меньше. Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

На большом токе

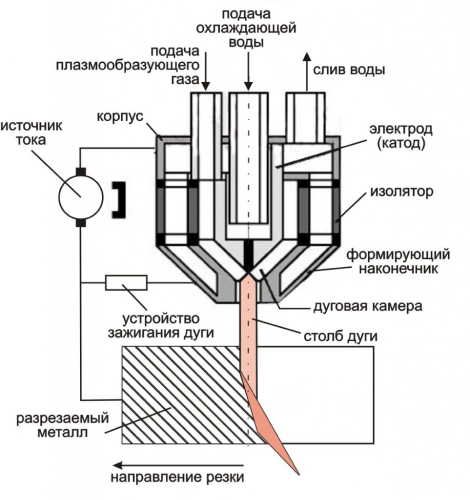

– применяется для сварки деталей с толстыми стенами. Создается мощный плазменный луч, который глубоко проникает в металл и постепенно его разрезает.Принцип работы плазменно-дуговой сварки

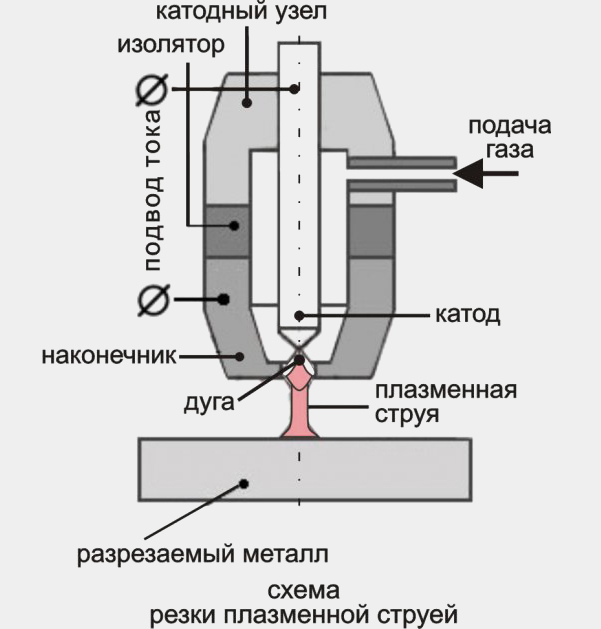

Плазменно-дуговая сварка – это процесс дуговой сварки, во время которого возникает ожог между вольфрамовым электродом и материалом. Плазменная дуга находится отдельно от оболочки защитного газа, так как внутри горелки присутствует электрод. Через медное сопло выходит плазма с огромной скоростью и температурой достигающей 28000° C.

Плазменная дуга находится отдельно от оболочки защитного газа, так как внутри горелки присутствует электрод. Через медное сопло выходит плазма с огромной скоростью и температурой достигающей 28000° C.

Плазменно-дуговая сварка это метод резки тонкого и толстого металла. Такой вид сварки используется для вырезки отверстий и различных деталей без последующей обработки, для резки труб, а также резка металлов на одном и том же устройстве без деформаций.

Из чего состоит аппарат плазменной сварки?

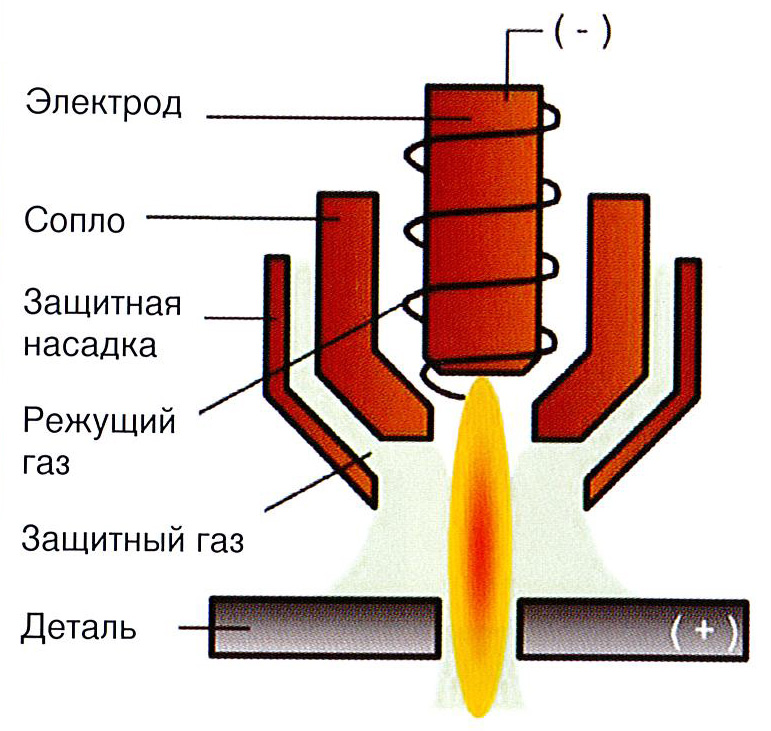

Агрегат для плазменно-дуговой сварки состоит из таких элементов:

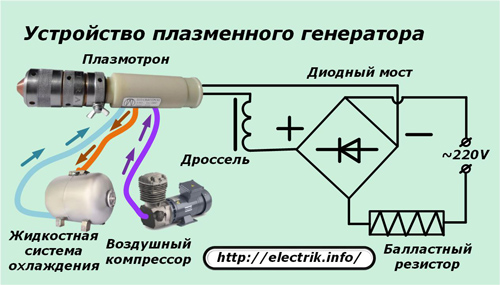

1. Источник питания – источник постоянного тока для создания электрической искры между вольфрамовым электродом и сварочным материалом. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

2. Горелка – является самой важной частью процесса плазменной сварки. Горелка имеет водное охлаждение, так как дуга находится внутри и выделяет большое количество тепла.

3. Рециркулятор воды – используется для охлаждения сварочной горелки за счет непрерывного потока воды снаружи.

4. Вольфрамовый электрод – при такой сварке применяют вольфрам, так как он выдерживает высокие температуры.

5. Защитный газ – в процессе сварки используются два инертных газа (гелий, аргон или водород по необходимости).

6. Плазменный газ – ионизированный горячий газ, состоящий примерно из того же количества электронов и ионов. Это основной источник энергии во время сварке.

7. Наполнитель – в основном присадочный материал не используется, а если он задействуется, то тогда подается непосредственно в зону сварного шва.

Преимущества плазменно-дуговой сварки:

- с помощью горелки лучше контролируется дуга;

- качественные, точные швы без разбрызгивания;

- высокая скорость работы;

- большая температура и концентрация тепла в плазме создают эффект замочной скважины.

- возможность проплавить несколько стыков за один раз;

- малое потребление тока;

- гладкие швы без дополнительной обработки;

- высокая производительность, безопасность и эксплуатация.

Как и у многих других видов сварки, у плазменной резки есть свои недостатки. Зона термического влияния увеличена, а сварные швы получаются шире. Техническое обслуживание, дополнительные детали и сам аппарат могут немного дороже, чем другие. Для работы с плазменными аппаратами нужно обучение и специализация. Устройство излучает ультрафиолетовое и инфракрасное излучение. Уровень шума в процессе работы доходит до 100 дБ.

Выводы

Плазменная сварка считается одним из востребованных и популярных видов сварки у профессиональных строителей. Самая распространенная это плазменно-дуговая сварка, которая широко применяется в морской, электронной и авиапромышленности, для сварки труб из стали или титана, для ремонта инструментов или форм. Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

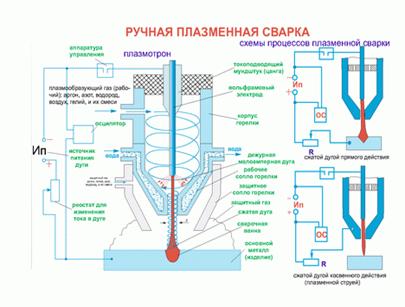

Плазменная сварка и плазмотроны прямого, косвенного действия

Для плазменной дуги характерны крайне высокая температура (до 30000°С) и широкий диапазон регулирования технологических свойств.

По сравнению с аргонодуговой сваркой плазменная сварка отличается более высокой проплавляющей способностью. Это дает ей следующие преимущества:

- повышенную производительность;

- меньшую зону термического влияния;

- более низкие деформации при сварке;

- пониженный расход защитных газов;

- более высокую стабильность горения дуги;

- меньшую чувствительность качества шва от изменения длины дуги (ввиду её неизменной геометрии по длине (рисунок 1).

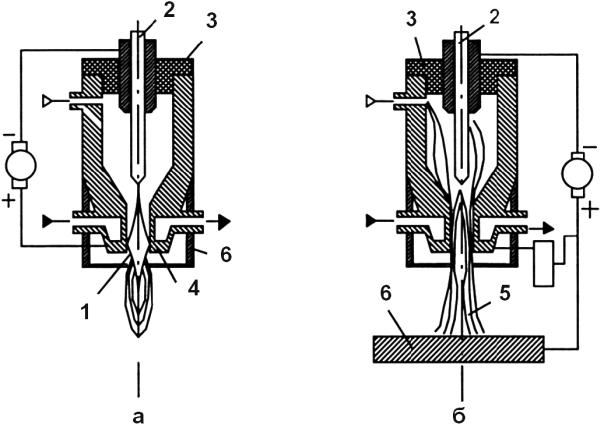

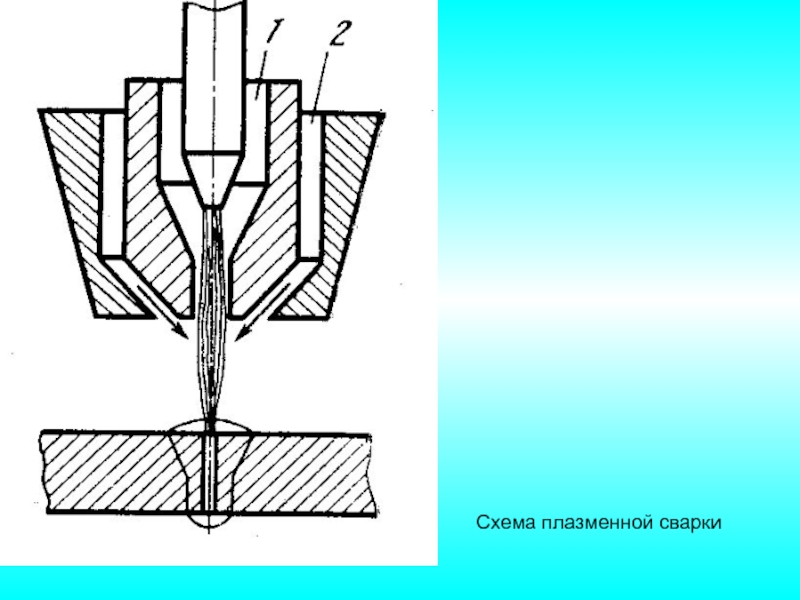

Рис. 1. Плазменная (сжатая) дуга, горящая на графит

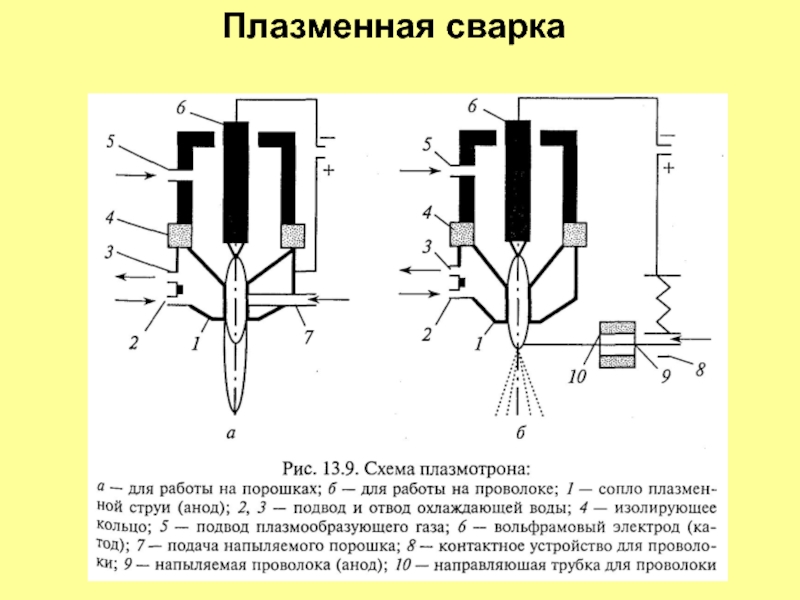

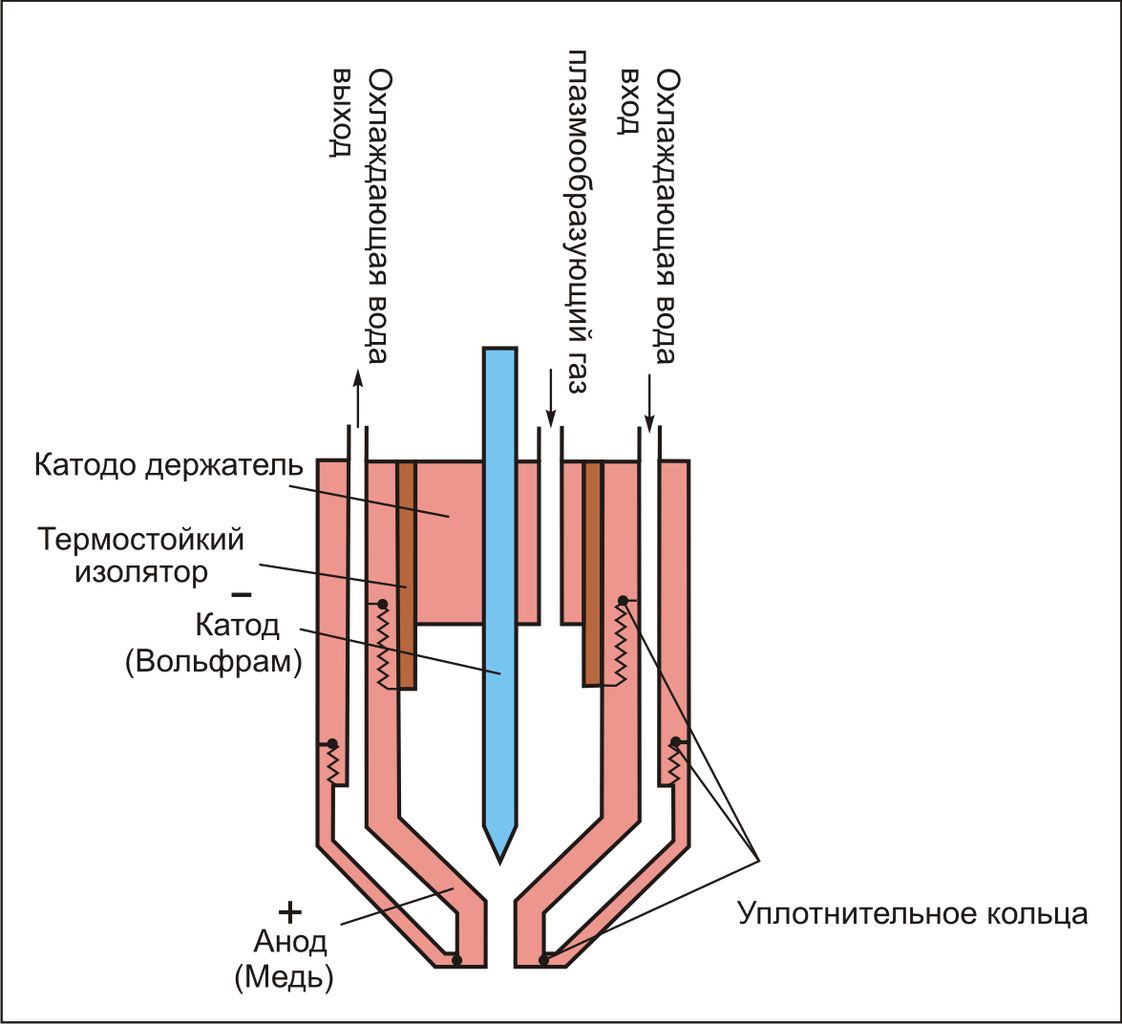

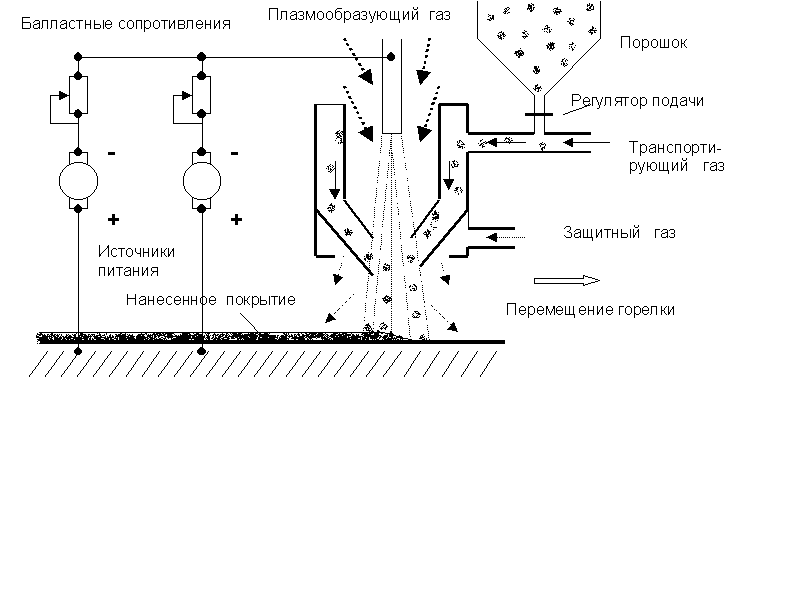

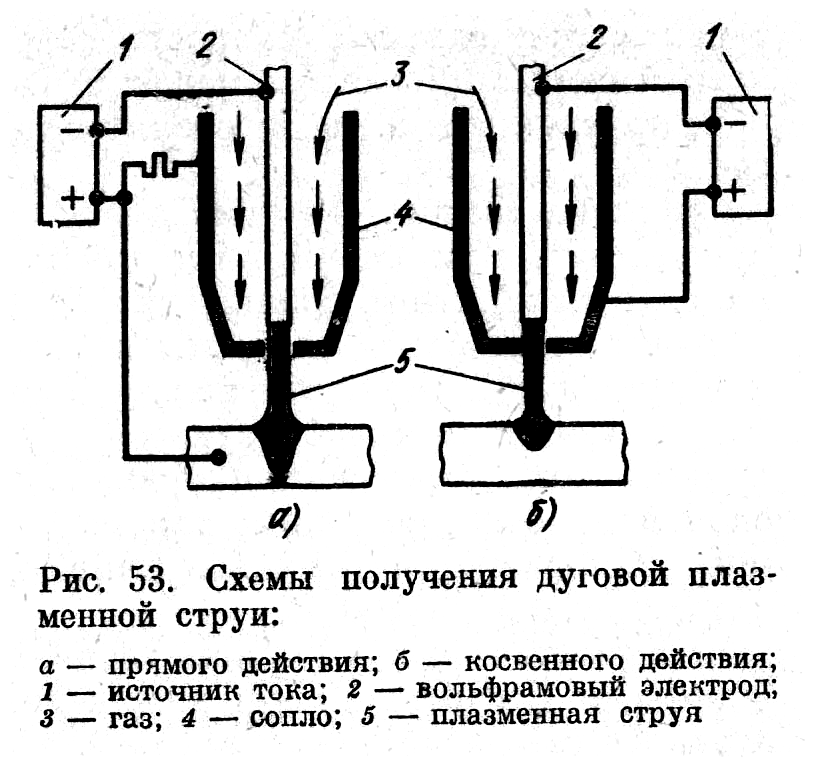

Плазмотроны прямого и косвенного действия

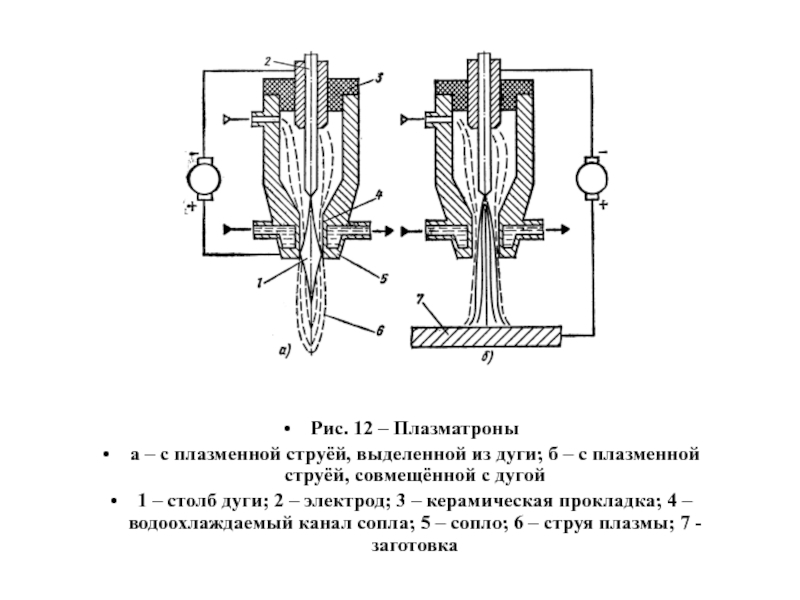

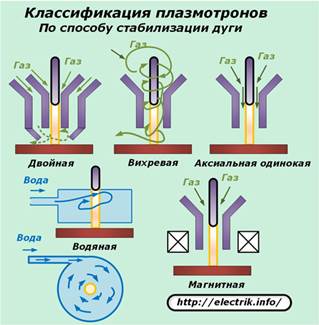

Плазменную дугу получают при помощи устройства под названием плазмотрон. Есть два способа подключения плазмотрона: для генерации дуги прямого действия (рис. 2,а) и для генерации дуги косвенного действия — плазменной струи (рис. 2,б).

Плазмотроны, подключаемые для генерации дуги, называют плазмотронами прямого действия, а для генерации плазменной струи — косвенного действия. Часто плазмотроны косвенного действия конструктивно отличаются от плазмотронов прямого действия системой охлаждения соплового узла плазмотрона. У первых она более эффективна.

Принцип действия и конструкция плазмотронов

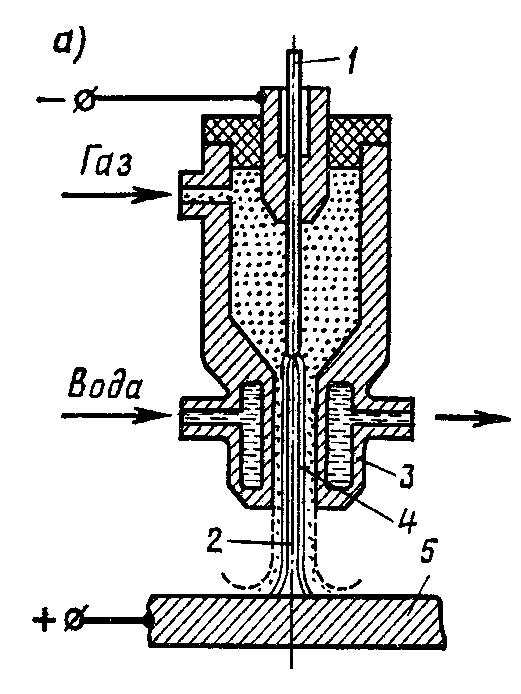

В плазмотронах прямого действия плазменная дуга возбуждается между вмонтированным в газовую камеру стержневым — как правило, вольфрамовым — электродом и свариваемым изделием. Сопло электрически нейтрально от электродного (катодного) узла и служит для сжатия и стабилизации дуги.

В плазмотронах косвенного действия плазменная дуга создается между электродом и соплом, а поток плазмы выдувает плазменную струю.

Рис. 2. Схемы плазмообразования

Для плазменной сварки металлов обычно применяют плазмотроны с дугой прямого действия.

Сжатие столба дуги происходит следующим образом: рабочий газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи.

Плазменная дуга прямого действия по форме почти цилиндрическая и немного расширяется у поверхности изделия.

Плазменная дуга косвенного действия (струя) по форме представляет собой ярко выраженный конус с вершиной, обращенной к изделию и окруженной факелом.

Слой газа, омывающий столб дуги снаружи, остается относительно холодным, образуя тепловую и электрическую изоляцию между плазменной дугой и каналом сопла. Плотность тока дуги в плазмотронах достигает 100 А/мм2, а температура — 15000–30000 °С.

Особенности дуг прямого и косвенного действия

У плазмотрона с дугой прямого действия плазменная струя совмещена со столбом дуги — в отличие от плазмотрона с дугой косвенного действия. Это значит, что для первого плазмотрона характерна более высокая температура и тепловая мощность.

Это значит, что для первого плазмотрона характерна более высокая температура и тепловая мощность.

Процесс возбуждения дуги непосредственно между электродом и изделием осуществить трудно. Поэтому сначала возбуждается дуга между электродом и соплом (дежурная), а когда ее факел касается изделия, происходит автоматическое зажигание основной дуги между электродом и изделием.

Дежурная дуга отключается при устойчивом горении основной дуги. Обычно дежурная дуга питается от того же источника, что и основная, через токоограничивающие сопротивления.

В плазмотронах с дугой прямого действия в изделие вводится дополнительное тепло за счет электронного тока. КПД таких плазмотронов значительно выше, чем у плазмотронов с дугой косвенного действия. Поэтому плазмотроны с дугой прямого действия лучше применять для сварки, резки, наплавки, а плазмотроны с дугой косвенного действия — для напыления, нагрева и т.п.

Плазменная дуга может быть использована:

- при сварке тонколистового материала толщиной менее 1 мм, включая тугоплавкие металлы;

- при сварке металлов с неметаллами;

- для наплавки и нанесения покрытий путем расплавления электронной или дополнительно подаваемой в дугу присадочной проволоки;

- для пайки;

- разделительной резки и поверхностной обработки различных металлов.

Похожие статьи

Товары по теме

Аппарат плазменной резки и сварки Горыныч — Плазменная резка

Горыныч – многофункциональный плазменный комплекс для сварки и резки

Сложный аппарат плазменной резки и сварки носит сказочное имя «Горыныч» за сходство дуги с пламенем мифического существа. Сварка и резка этим аппаратом ведется при помощи плазматрона, создающего дугу огня. Электродуговой генератор низкотемпературной плазмы – под таким названием этот аппарат можно найти в торговой сети или каталогах сварочного оборудования. Состоит он из 2 блоков – БПУ-220/8 блока питания агрегата от электросети с панелью настройки рабочих параметров для определённого вида работ и плазматрона.

Плазменный комплекс Горыныч

Плазменный аппарат работает по принципу нагрева и ионизации паров рабочей жидкости, состоящей из дистиллированной воды и этилового спирта. Растворённый в дистиллированной воде этиловый спирт служит для сварки, спаивания металлических предметов между собой. Для резки используется чистая дистиллированная вода без каких-либо добавок.

Растворённый в дистиллированной воде этиловый спирт служит для сварки, спаивания металлических предметов между собой. Для резки используется чистая дистиллированная вода без каких-либо добавок.

Технология жидко-плазменной сварки сравнительно новая. Разработана она российскими конструкторами в последнем 10-летии прошлого века. Принцип работы аппаратов на водно-спиртовой смеси одинаков, но только комплексы плазменной сварки и резки российских производителей по-праву можно назвать многофункциональными. Одним из них является «Горыныч». Термическая обработка негорючих материалов – сталей, чугуна, цветных металлов «Горынычем» возможна в случае толщины материала не превышающей 8 мм. Последние разработки сделали аппарат плазменной резки сварки «Горыныч» более мощным. Резку плазменный аппарат на 12 ампер может резать до 15 мм.

Дуговой плазматрон (горелка) даёт возможность плавить и резать, производить сварочные работы, поверхностную обработку и воронение небольших деталей. Используется комплекс «Горыныч» и в литейном производстве, в качестве вспомогательного инструмента. Можно проводить плазменным комплексом закалку металла, камня, бетона.

Можно проводить плазменным комплексом закалку металла, камня, бетона.

Для использования в быту и для создания декоративных вещей сварочный аппарат хорош тем, что позволяет вести работу разными по твёрдости припоями. Он может давать и низкую, и высокую температуру плавления. Этим объясняется широкий спектр сплавов, которые можно соединить аппаратом плазменной резки «Горыныч».

На металлических поверхностях происходит при определённых условиях окисление. Окислы тоже поможет удалить плазменный сварочный комплекс, работающий на жидкости.

Используют «Горыныча» в производстве ювелирных изделий. Малое количество металла плавят в тиглях.

Применение «Горыныча» не связанное с обработкой металлов

Строительство и обустройство загородного участка требует резки, спайки, сварки разных тугоплавких материалов. Ими могут оказаться:

- Твёрдые камни – гранит, мрамор;

- Кварц и кварцевое стекло;

- Базальт;

- Бетон;

- Асбестоцемент;

- Стеклоткань.

И опять на помощь домашнему мастеру придёт на помощь аппарат для плазменной сварки. Подобрав необходимый тепловой режим, для конкретного материала, и выставив необходимые параметры на блоке управления можно произвести резку или поверхностную обработку материалов.

Принцип работы плазмореза

- Сильный нагрев гранитной плитки сделает материал немного светлее, но его гигроскопичность увеличится. Такая обработка необходима для плиток садовых дорожек – они становятся менее скользкими.

- Обработка бетона наоборот позволяет снизить показатели гигроскопичности, что необходимо для наружных стен зданий.

- Низкая температура плавления устанавливается для обработки термоусадочных материалов.

- Нагрев открытым огнём требуется для оксидирования и получения новых химических соединений. Поэтому часто встретить плазменный комплекс можно в химических лабораториях. И на площадках где ведётся сваривание нержавеющей стали.

- Сложно чистить без нагрева детали с резьбовым соединением.

Органика легко устраняется после нагрева. Не повредить деталь позволяет регулируемая температура пламени, которую даёт «Горыныч». Пламенем плазматрона можно чистить и другие тугоплавкие материалы.

Органика легко устраняется после нагрева. Не повредить деталь позволяет регулируемая температура пламени, которую даёт «Горыныч». Пламенем плазматрона можно чистить и другие тугоплавкие материалы. - Плазмотрон «Горыныч» может не только извергать пламя, но и тушить возгорания. Для этого необходимо только погасить сварочно-режущую дугу.

«Горыныч» для творчества

Заканчивается период строительства, установка теплиц и парников, тут встаёт перед хозяином участка задача по украшению дома и приусадебного участка, обустройство зоны отдыха. Остатки металла, стекла – всё пойдёт в ход, а для обработки материалов – их резки, плавления, пайки и сварки опять пригодится сварочный плазмотрон.

После сварки металлического каркаса для беседки, навеса, гаража не обязательно покрывать его краской. Металлоконструкцию можно защитить от влаги, создав порошковое напыление, которое также можно нанести домашним плазменным сварочным аппаратом.

Считается, что самые красивые вещи их стекла можно сделать только в стеклодувном цехе. С появлением «Горыныча» это утверждение стало спорным. И всё же сварочный аппарат создан для обработки и резки металлов. Завершающий этап создания декоративных украшений — нанесение глазури. Он не требует дополнительного оборудования, если раскрой металла и его сварка проводилась плазменным сварочным аппаратом «Горыныч».

С появлением «Горыныча» это утверждение стало спорным. И всё же сварочный аппарат создан для обработки и резки металлов. Завершающий этап создания декоративных украшений — нанесение глазури. Он не требует дополнительного оборудования, если раскрой металла и его сварка проводилась плазменным сварочным аппаратом «Горыныч».

Описание

- Вес аппарата – 700 гр.

- Высота 6 см

- Высота и ширина 19 см

- В наборе с аппаратом идут 2 сопла – для сварки большего диаметра и для резки меньшего.

- Одним из основных рабочих элементов является катод из гафния.

Работает от электросети. Необходимое для работы напряжение 130-200 В. В плазматрон заправляется 80 мл рабочей жидкости. Её хватит на 20-25 минут бесперебойной работы. Максимальный показатель температуры пламени на удалении 2 мм от сопла составляет 6 тыс. ⁰C.

аппарат для плазменной резки

плазменный аппарат

какой купить плазморез

видео как работает плазморез

ручная плазма

Плазменная сварка металлов и сплавов: информационные сливки

Промышленная и строительная отрасли нуждаются в периодической модернизации, и сварка не является исключением. Современная наука периодически производит на свет новые, высокотехнологичные методы обработки металла, одним из которых является плазменная сварка.

Современная наука периодически производит на свет новые, высокотехнологичные методы обработки металла, одним из которых является плазменная сварка.

Определение метода, его суть и преимущества

Плазменная сварка представляет собой использование особой технологии обработки металла, в основе которой лежит плазма, образующаяся посредством влияния высоких температур и газа. Стоит обратить внимание на то, что плазменная сварка характеризуется значительной степенью эффективности, так как отличается значительной скоростью выполнения обработки металла при минимуме образующихся отходов.

Зачастую для образования основной составляющей применяется сжатый воздух. По этой причине данная технология считается безопасной на фоне аналогичных способов газовой обработки металла. Полезно знать о преимуществах, которыми располагает плазменная обработка металла.

Преимущественные стороны методики:- Сварка безопасна для рабочего;

- Высококачественная составляющая шва и соединения по окончании обработки металла;

- Высокая производительность специального аппарата;

- Экономия потребляемой электроэнергии;

- Точность швов и соединений;

- Высокое качество, визуальная аккуратность;

- Отсутствие деформирования металлов по окончании обработки;

- Плазменная сварка универсальна, поскольку позволяет производить обработку металла различного типа.

Плазменная сварка нуждается в применении дополнительного (вспомогательного и основного) оборудования, аксессуаров, а. следовательно, стоит ознакомиться с информацией относительно выбора вспомогательного, основного оборудования, различных аксессуаров.

к меню ↑Об оборудовании

Плазменная обработка металлов требовательна к использованию трансформаторов, задачей которых является преобразование высокого напряжения в низкое. Стоит отметить, что данное условие является обязательным для такой методики, как плазменная обработка металла. Подобные трансформаторы принято считать довольно экономичными, ведь их стоимость незначительна при сравнении с традиционными выпрямительными блоками.

Оборудование рассматриваемого типа характеризуется с надежной стороны, к тому же обладает эксплуатационной простотой, за счет чего, в свою очередь, достигается возможность производить обработку металла самостоятельно, не привлекая специалистов. Вдобавок ко всем достоинства рассматриваемого оборудования агрегат этого типа может похвастать еще одним преимуществом – отсутствием требований к особому уходу.

- Электрод;

- Защитное сопло;

- Изделие;

- Плазмообразующее сопло;

- Стабилизирующее сопло;

- Кольцевой анод;

- Плавящийся электрод;

- Присадочная проволока.

Плазменная обработка металлов зачастую подразумевает применение однопостовой трансформатора, который способен обеспечить регулярным горением, устойчивой дугой весь соединительный процесс. Трансформаторы можно разделить на несколько типов – бытовые и профессиональные. Отличия между ними заключаются в параметрах потребляемого напряжения, а также мощности.

к меню ↑Какие работы можно производить?

Благодаря современным научным достижениям, плазменная сварка своими руками стала реальностью. Приручение основы данной методики ознаменовало себя технологическим прорывом, предопределившим уход старых привычных методов обработки металлов на задний план.

Виды работы:- Сварка тонкостенных труб;

- Сварка различного рода тонкостенных ёмкостей;

- Сварка ювелирных изделий, деталей;

- Сварка деталей из фольги.

Плазменная обработка металлов способна производить качественные, долговечные и надежные соединения металлических деталей. Однако плазменная сварка позволяет выполнять работы не только с тонкостенными материалами, поскольку и толстостенные материалы подвластны ей.

к меню ↑Виды и принцип действия технологии

Сварка посредством рассматриваемой технологии может производиться несколькими способам, с которыми стоит в обязательном порядке быть ознакомленным. Ниже приведены основные виды воздействия данной технологии на материал.

Виды:- Микроплазменная сварка;

- Сварка на среднем токе;

- Сварка на большом токе.

Плазменная обработка металлов является технологическим процессом, основанном на использовании и выделении плазмы. Наиболее часто на протяжении работы основным источником является газ, посредством которого и высокого температурного воздействия образуется плазма. Данный процесс является распространенным, а его популярность очевидна. Методика представляет собой высокотехнологичный способ разрезания металлов, а также сплавов. Данная методика способна конкурировать с газовым способом.

Методика представляет собой высокотехнологичный способ разрезания металлов, а также сплавов. Данная методика способна конкурировать с газовым способом.

Как варить своими руками?

Плазменная обработка с использованием данной технологии требует четкой последовательности шагов. Относительно этапов выполнения работ стоит поговорить далее. Перед началом соединительных процессов понадобится присадочная проволока, специальный сварочный аппарат, а также электроды.

Последовательность выполнения:- Перед началом работ нужно заточить катод в форме конуса с углом в пределах 30 градусов;

- Коническая часть катода должна в итоге достигать 6 диаметров. Конусное острие притупляется на 0,2—0,5 миллиметра;

- Устанавливая катод, стоит следить за тем, чтобы ось симметрии совпадала с осью симметрии плазмообразующих насадок;

- Стыковое место разделяется аналогичным образом, как это выполняется при аргонодуговой сварке;

- Края, кромочные места, а также торцевые участки зачищаются посредством стальной щетки на ширину 30 миллиметров;

- Если осуществляется резка посредством плазмы, понадобится зачистить поверхность выполнения реза на глубину 1 миллиметра, не менее;

- Если имеются трещины на поверхности реза, то надо произвести зачистку до удаления.

Понадобится выполнить обезжиривание зачищенным участков материала посредством растворителя;

Понадобится выполнить обезжиривание зачищенным участков материала посредством растворителя; - Плазменная технология подразумевает, что в листах, подготовленных для соединения, должны отсутствовать зазоры величиной более 1,5 миллиметра;

- Проводится прихватывание деталей таким образом, чтобы материал расположился заподлицо с основным материалом изделия;

- Сварка производится постоянным током. За 20 секунд до начала возбуждения дуги понадобится подать в участок соединения защитный газ;

- Выключать его можно после 15 секунд по окончании обрыва дуги;

- Плазматрон держится на расстоянии 1 сантиметра, не более;

- Дугу не рекомендуется обрывать на протяжении всего соединительного процесса;

- Не следует допускать перегрев материала. Горелка должна перемещаться ровно, аккуратными движениями, плавно и неспешно;

- Следует также контролировать, чтобы конец проволоки, находящийся в оплавленном положении, не покидал зону воздействующего газа;

- В конце шва желательно выполнить каплю расплавленного металла.

Сварка с использованием данной методики требовательна к соблюдению определенных правил, высококачественному оборудованию. Если эти составляющие будут присутствовать во время работы по созданию соединений и швов, то качественный и долговечный результат не заставит себя ждать!

Похожие статьиЧто такое плазменная резка — Статьи о сварке

Что такое плазменная резка?

В словаре Вебстера слово плазма определяется как набор заряженных частиц, которые содержат равное количество положительных ионов и электродов, которые демонстрируют некоторые свойства газа, но в отличие от газа, плазма – это хороший проводник электричества. Плазма – это поток электрически нагреваемого газа. Несмотря на это, процесс резки металла очень прост. Поток электронов, называемый электрическим потоком, который протекает через газ, ограничен направлением через небольшое отверстие. Поток имеет высокую плотность и перемещается с высокой скоростью, он способен расплавлять (разрезать) большинство металлов. Это и есть плазменная резка.

Поток имеет высокую плотность и перемещается с высокой скоростью, он способен расплавлять (разрезать) большинство металлов. Это и есть плазменная резка.

В установках плазменной резки применяются латунные сопла для сужения потока газа и образования дуги, который через него протекает. Дуга перемещается от электрода к металлу, который подлежит резке. Дуга в процессе воздушно-плазменной резки именуется дугой прямого действия, но в некоторых системах применяется дуга косвенного действия, в которых дуга отскакивает от электрода обратно к соплу. Процесс воздушно-плазменной резки применим только для токопроводящих материалов, для резки нержавеющих сталейЮ алюминия, меди и других металлов. При плазменной резке некоторых металлов не достигается высокое качество кромки разрезаемого металла.

Электроды в установках плазменной резки изготовлены из меди, с металлической вставкой, преимущественно вольфрамовой или гафниевой. Вставка нужна из-за низкой температуры плавления меди. В качестве газа при воздушно-плазменной резке используется кислород, т.к. кислород в потоке плазменной резки вступает в реакцию с мягкой сталью. Именно поэтому чистый кислород применяется при резке углеродистых и низколегированных сталей. Благодаря химической реакции между металлом и кислородом в плазменном газе способствует увеличению скорости резки и качества кромки разрезаемого металла. Для плазменной резки нержавейки (нержавеющей стали) или алюминия применяется азот. При резке нержавейки (нержавеющей стали) или алюминия большой толщины используется смесь аргона и водорода.

В качестве газа при воздушно-плазменной резке используется кислород, т.к. кислород в потоке плазменной резки вступает в реакцию с мягкой сталью. Именно поэтому чистый кислород применяется при резке углеродистых и низколегированных сталей. Благодаря химической реакции между металлом и кислородом в плазменном газе способствует увеличению скорости резки и качества кромки разрезаемого металла. Для плазменной резки нержавейки (нержавеющей стали) или алюминия применяется азот. При резке нержавейки (нержавеющей стали) или алюминия большой толщины используется смесь аргона и водорода.

Основной принцип воздушно-плазменной резки – это то, что дуга переносится в потоке газа от электрода через отверстие сопла к разрезаемому металлу.

Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки. Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

-

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло.

Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. Приблизительная сила тока дуги таких систем составляет примерно 12 000-20 000 ампер на квадратный дюйм. Подобная схема используется во всех системах для ручной резки и некоторых механизированных системах, если это позволяют допуски. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. |

|

Ручная резка В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. При нажатии триггера источник питания начинает вырабатывать постоянный ток, который проходит через это соединение и запускает поток плазменного газа. После того, как плазменный газ (сжатый воздух) достигает достаточного давления, электрод и сопло размыкаются, что приводит к возникновению электрической искры, которая преобразует поток воздуха в струю плазмы. Затем постоянный ток переключается с контура от электрода к соплу на контур от электрода к рабочему изделию. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Плазменно-дуговая сварка

: принцип, работа, оборудование, типы, применение, преимущества и недостатки

Сегодня мы узнаем о принципе, типах, работе, оборудовании, применении, преимуществах и недостатках плазменной сварки с его схемой. Плазменная дуговая сварка — это процесс сварки в жидком состоянии, при котором соединение металла с металлом образуется в расплавленном состоянии. Горячие ионизированные газы известны как плазма. Эти горячие ионизированные газы используются для нагрева рабочих пластин, а соединение создается за счет плавления.Этот процесс сварки аналогичен процессу сварки TIG, за исключением того, что для сварки деталей используется плазма, а не arc . В этом типе сварки можно использовать или не использовать присадочный материал. Одним из больших преимуществ плазменной дуговой сварки является то, что она использует меньший потребляемый ток по сравнению с процессами TIG или MIG для получения того же тепла.

Горячие ионизированные газы известны как плазма. Эти горячие ионизированные газы используются для нагрева рабочих пластин, а соединение создается за счет плавления.Этот процесс сварки аналогичен процессу сварки TIG, за исключением того, что для сварки деталей используется плазма, а не arc . В этом типе сварки можно использовать или не использовать присадочный материал. Одним из больших преимуществ плазменной дуговой сварки является то, что она использует меньший потребляемый ток по сравнению с процессами TIG или MIG для получения того же тепла.Плазменная сварка:

Принцип:

Горячие ионизированные газы известны как плазма. Когда любой инертный газ получает достаточное количество энергии, некоторые из его электронов вырываются из ядра, но путешествуют вместе с ним.После ухода электронов атомы переходят в горячее ионизированное состояние. Это наиболее распространенное состояние материи, известное как четвертое состояние материи. Эти ионизированные атомы содержат большое количество тепла, которое в дальнейшем используется для соединения двух пластин. Это основной принцип плазменно-дуговой сварки. Эта сварка является расширенной формой сварки TIG , при которой для получения дуги используется неплавящийся вольфрамовый электрод. Эта дуга нагревает инертные газы, которые выходят из внутреннего отверстия вокруг вольфрамового электрода.Температура нагрева составляет около 30000 градусов по Цельсию, при которой газ превращается в ионизированную форму. Этот горячий ионизированный газ в дальнейшем используется для создания сварного шва путем плавления.

Это основной принцип плазменно-дуговой сварки. Эта сварка является расширенной формой сварки TIG , при которой для получения дуги используется неплавящийся вольфрамовый электрод. Эта дуга нагревает инертные газы, которые выходят из внутреннего отверстия вокруг вольфрамового электрода.Температура нагрева составляет около 30000 градусов по Цельсию, при которой газ превращается в ионизированную форму. Этот горячий ионизированный газ в дальнейшем используется для создания сварного шва путем плавления.Оборудование:

Источник питания:

Для процесса PAW необходим источник постоянного тока высокой мощности для генерации электрической искры между вольфрамовым электродом и сварочными пластинами (для процесса PAW с переносом) или между вольфрамовым электродом и разрядным соплом (для не -перенесенный процесс PAW). Одной из основных особенностей плазменной дуговой сварки, которая отличает ее от TIG, является ее способность к низкоамперной сварке.Эта сварка может сваривать при низком токе около 2 ампер, а максимальный ток, с которым она может работать, составляет около 300 ампер. Для нормальной работы требуется около 80 вольт. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

Для нормальной работы требуется около 80 вольт. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

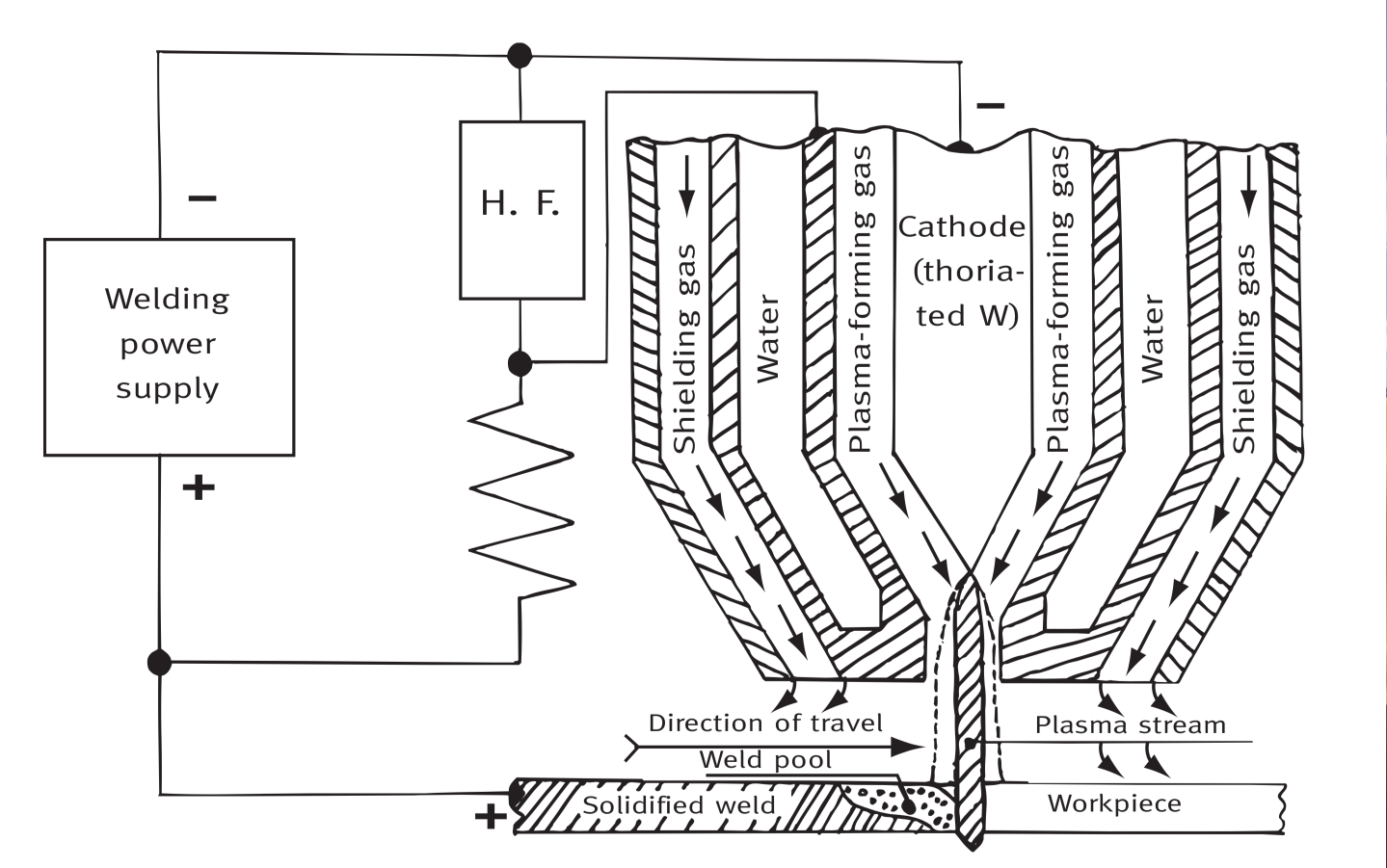

Плазменная дуговая горелка:

Это наиболее важная часть процесса плазменно-дуговой сварки. Эта горелка очень похожа на сварку TIG, но слишком сложна. Он состоит из четырех основных частей: вольфрамового электрода, цанг, внутреннего сопла и внешнего сопла. Вольфрамовый электрод удерживается цанговым патроном.Цанга доступна в различных диаметрах. Внутреннее газовое сопло подает инертные газы внутрь горелки для образования плазмы. Через наружное сопло подается защитный газ, который защищает зону сварки от окисления. Эти сопла быстро изнашиваются. Горелки PAW охлаждаются водой, так как дуга находится внутри резака и выделяет большое количество тепла, поэтому за пределами резака предусмотрена водяная рубашка.

Подача защитного и плазменного газа:

Обычно плазменный газ аналогичен защитному газу, который подается из того же источника. В основном инертные газы, такие как аргон, гелий и т. Д., Используются как инертные, так и защитные газы. Этот газ подается как на инертные, так и на внешние сопла.

В основном инертные газы, такие как аргон, гелий и т. Д., Используются как инертные, так и защитные газы. Этот газ подается как на инертные, так и на внешние сопла.

Присадочный материал:

В большинстве случаев при сварке присадочный материал не используется. Если используется присадочный материал, он подается непосредственно в зону сварного шва.

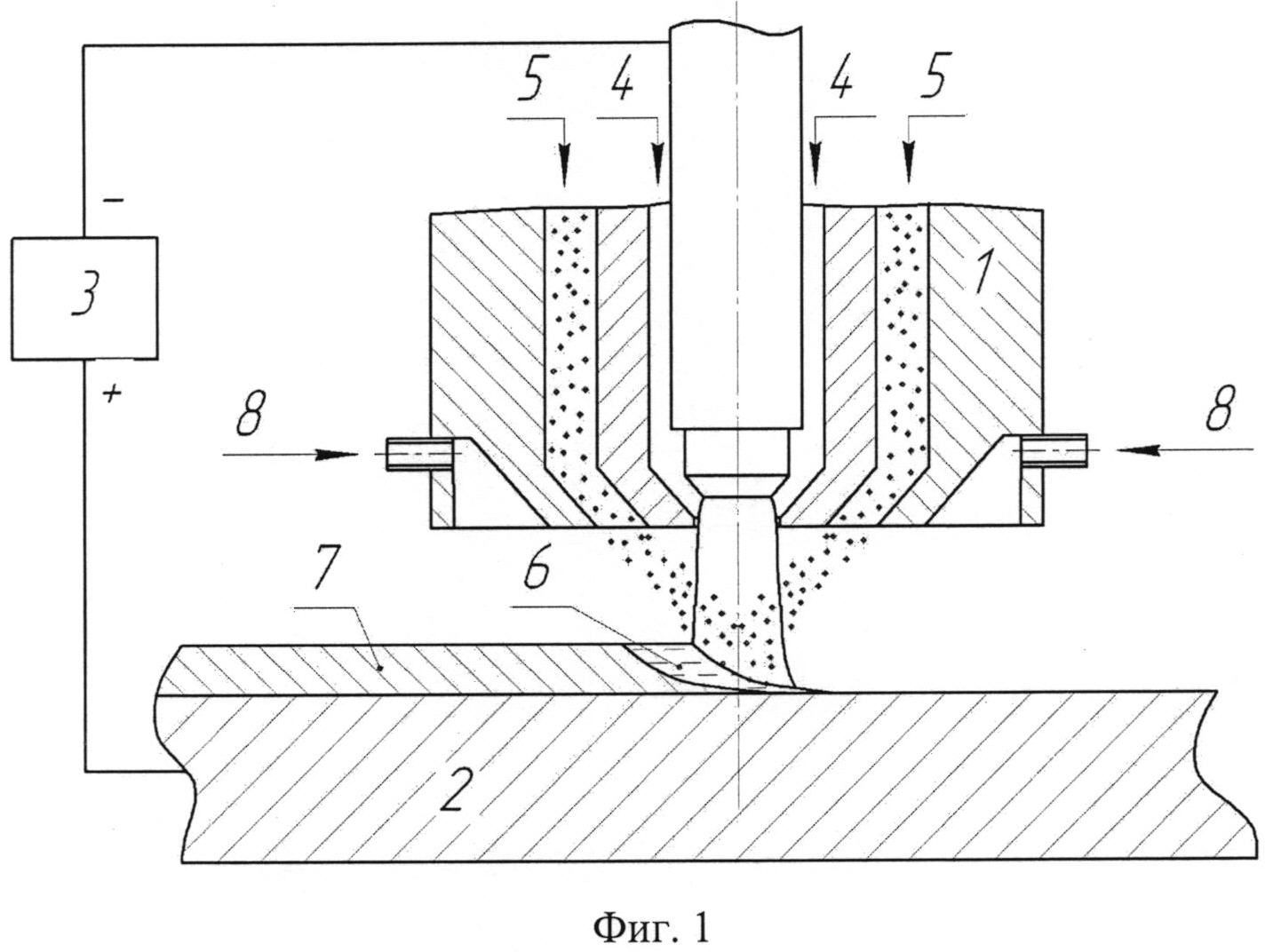

Типы:

В основном плазменную сварку можно разделить на два типа.

Сварка плазменной дугой без переноса:

В этом процессе сварки используется постоянный ток прямой полярности.В этом процессе вольфрамовый электрод подключается к отрицательному полюсу, а сопло — к положительному полюсу. Дуга возникает между вольфрамовым электродом и соплом внутри горелки. Это увеличит ионизацию газа внутри горелки. Горелка передает этот ионизированный газ для дальнейшей обработки. Применяется для сварки тонких листов.

Плазменная сварка с переносом тока:

В этом процессе также используется постоянный ток прямой полярности. В этом процессе вольфрамовый электрод подключается к отрицательному выводу, а заготовка — к положительному выводу.Дуга возникает между вольфрамовым электродом и заготовкой. В этом процессе и плазма, и дуга передаются на обрабатываемую деталь, что увеличивает тепловую способность процесса. Применяется для сварки толстых листов.

В этом процессе вольфрамовый электрод подключается к отрицательному выводу, а заготовка — к положительному выводу.Дуга возникает между вольфрамовым электродом и заготовкой. В этом процессе и плазма, и дуга передаются на обрабатываемую деталь, что увеличивает тепловую способность процесса. Применяется для сварки толстых листов.

Рабочий:

Эта сварка работает так же, как TIG, вместо этого используется плазма для нагрева основного материала. Его работу можно резюмировать следующим образом.

- Сначала детали тщательно очищаются. Источник питания, обеспечивающий дугу между вольфрамовым электродом и соплом или вольфрамовым электродом и деталью.

- Вольфрамовый электрод дает высокоинтенсивную дугу, которая используется для ионизации частиц газа и преобразования газов через отверстие в плазме. Этот горячий ионизированный газ подается к сварочным пластинам через небольшое отверстие.

- Защитные газы, такие как аргон и т. Д., Подаются через клапан давления и регулирующий клапан к внешнему соплу сварочной горелки.

Эти газы создают экран вокруг сварочной зоны, который защищает ее от атмосферных газов, таких как кислород, азот и т. Д.

Эти газы создают экран вокруг сварочной зоны, который защищает ее от атмосферных газов, таких как кислород, азот и т. Д. - Плазма ударяет по сварочным пластинам и сплавляет их в одно целое.Затем сварочная горелка перемещается в направлении сварки.

- Если для сварки необходим присадочный материал, он подается сварщиком вручную.

Это весь рабочий процесс плазменной сварки.

Применение:

- Эта сварка используется в морской и авиакосмической промышленности.

- Применяется для сварки труб и трубок из нержавеющей стали или титана.

- В основном используется в электронной промышленности.

- Используется для ремонта инструментов, штампов и пресс-форм.

- Применяется для сварки или нанесения покрытий на лопатку турбины .

Преимущества и недостатки:

Преимущества:

- Высокая скорость сварки.

- Высокая энергия для сварки. Его легко использовать для сварки твердых и толстых деталей.

- Расстояние между инструментом и заготовкой не влияет на образование дуги.

- Низкое энергопотребление при сварке одинакового размера.

- Более стабильная дуга, полученная методом плазменно-дуговой сварки.

- Высокая интенсивная дуга или высокая скорость проплавления.

- Может работать при малой силе тока.

Недостатки:

- Более высокая стоимость оборудования.

- Шумная работа.

- Больше радиации.

- Требуется высококвалифицированный персонал.

- Высокая стоимость обслуживания.

Это все о плазменной сварке, принципе, работе, оборудовании, типах, применении, преимуществах и недостатках. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше интересных статей.Спасибо, что прочитали.

Принципы плазменно-дуговой сварки и отличия от GTAW (TIG)

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, аналогичный дуговой сварке вольфрамовым электродом в газе (GTAW). Дуга образуется между электродом, обычно изготовленным из спеченного вольфрама, и медным соплом или заготовкой. В отличие от газовой вольфрамовой дуговой сварки электрод для плазменной сварки расположен внутри корпуса горелки; следовательно, плазменная дуга отделяется от оболочки защитного газа. Плазма проходит через медное сопло с мелким отверстием, сопло сужает дугу, и плазма выходит из сопла с высокими скоростями и высокой температурой.

Дуга образуется между электродом, обычно изготовленным из спеченного вольфрама, и медным соплом или заготовкой. В отличие от газовой вольфрамовой дуговой сварки электрод для плазменной сварки расположен внутри корпуса горелки; следовательно, плазменная дуга отделяется от оболочки защитного газа. Плазма проходит через медное сопло с мелким отверстием, сопло сужает дугу, и плазма выходит из сопла с высокими скоростями и высокой температурой.

Можно сказать, что процесс плазменно-дуговой сварки (PAW) является развитием дуговой сварки газом вольфрамом (GTAW) или сварки TIG. Однако конструкция сварочной горелки для плазменно-дуговой сварки сильно отличается от конструкции горелки для сварки GTAW. Горелка PAW с водяным охлаждением имеет два сопла:

- Внутреннее медное сопло с небольшим отверстием, внутри которого находится неплавящийся вольфрамовый электрод.Во внутреннее сопло (иногда называемое плазменным соплом) подается инертный газ (аргон или гелий или смесь аргона и гелия).

- Наружное сопло (окружающее внутреннее сопло) для подачи защитного газа.

Сварочная дуга может зажигаться между вольфрамовым электродом и внутренним медным соплом или между вольфрамовым электродом и заготовкой. Дуга проходит через отверстие внутреннего медного сопла. Это вызывает сужение (сужение) дуги, уменьшает площадь поперечного сечения дуги и увеличивает ее плотность энергии.Эта особенность делает плазменную дуговую сварку « процессом с низким тепловложением и более высокой плотностью энергии ».

Что такое плазма и как она образуется в процессе плазменно-дуговой сварки ? Все мы знаем о трех состояниях материи, а именно. твердые, жидкие и газообразные (например, лед, вода и пар). Но что произойдет, если вы дадите газу больше тепла? Когда вы подаете больше тепловой энергии (скажем, более 5000 ° C), газ становится ионизированным (электропроводящим), и такой ионизированный газ называется плазмой. Некоторые люди называют плазму четвертым состоянием вещества (предыдущие три состояния — твердое, жидкое и газообразное). Дуга при плазменно-дуговой сварке может образовываться между вольфрамовым электродом и деталью или между вольфрамовым электродом и медным соплом. Инертный газ (аргон или гелий) пропускается через внутреннее сопло, и этот инертный газ нагревается сварочной дугой и становится ионизированным. Этот ионизированный газ является плазмой, и узкое отверстие внутреннего сопла, через которое он выходит, заставляет плазму сжиматься и иметь высокую скорость.

Некоторые люди называют плазму четвертым состоянием вещества (предыдущие три состояния — твердое, жидкое и газообразное). Дуга при плазменно-дуговой сварке может образовываться между вольфрамовым электродом и деталью или между вольфрамовым электродом и медным соплом. Инертный газ (аргон или гелий) пропускается через внутреннее сопло, и этот инертный газ нагревается сварочной дугой и становится ионизированным. Этот ионизированный газ является плазмой, и узкое отверстие внутреннего сопла, через которое он выходит, заставляет плазму сжиматься и иметь высокую скорость.

Температура плазменной дуги очень высока по сравнению с дугой в процессе GTAW. Сочетание высокоскоростной плазмы и высокой температуры приводит к высокой плотности энергии. Высокая плотность энергии приводит к более высокому проплавлению и способности сваривать более толстые металлы при более высоких скоростях сварки. Поток плазмы из отверстия сопла идет с большой скоростью, близкой к скорости звука. Тепловая энергия и температура плазменной струи зависят от используемой электроэнергии и расхода плазменного газа. Температура суженной плазменной дуги может составлять 28000 ° C, что очень много по сравнению с 5500 ° C для обычной сварочной дуги или около 11000 ° C для GTAW. Все сварочные дуги в небольшой степени являются плазменными (частично ионизированными), но в процессе плазменной сварки образуется сжатая плазменная дуга с высокой температурой и высокой тепловой энергией.

Температура суженной плазменной дуги может составлять 28000 ° C, что очень много по сравнению с 5500 ° C для обычной сварочной дуги или около 11000 ° C для GTAW. Все сварочные дуги в небольшой степени являются плазменными (частично ионизированными), но в процессе плазменной сварки образуется сжатая плазменная дуга с высокой температурой и высокой тепловой энергией.

Плазменно-дуговая сварка — это процесс сварки плавлением, в котором тепловая энергия суженной плазменной дуги используется для плавления и плавления стыковых поверхностей.Инертные газы, такие как аргон или гелий, или смесь аргона и гелия, используются в качестве защитного газа для защиты сварочной ванны от атмосферного воздуха и других загрязнений. Обычно для образования плазмы используют один и тот же газ.

Эффект сужения дуги при плазменной сварке- Меньше проблем связано с остаточным напряжением и зоной термического влияния (HAZ).

- Суженная дуга привела к более высокому провару и уменьшению ширины сварного шва.

- Тепловая энергия в процессе плазменной сварки зависит от тока плазмы, размера отверстия сопла и плазменного газа.

Есть как сходства, так и различия между PAW и GTAW (TIG). Очевидное сходство заключается в том, что в обоих процессах используется неплавящийся вольфрамовый электрод и инертные газы для защиты.

Основное различие между PAW и GTAW заключается в том, что GTAW использует тепло, выделяемое дугой между вольфрамовым электродом и заготовкой для сварки.Напротив, PAW использует тепло, выделяемое плазменной дугой между вольфрамовым электродом и заготовкой или между вольфрамовым электродом и плазменным соплом для сварки. Кроме того, плотность энергии в PAW больше, чем в GTAW.

ПРОЧИТАТЬ: Руководство для инсайдеров по газовой вольфрамовой дуговой сварке (GTAW / TIG)

| № | Плазменно-дуговая сварка (PAW) | Дуговая сварка вольфрамовым электродом (GTAW) или TIG |

| Сходства | ||

| 1 | И в процессах PAW, и в GTAW используется неплавящийся электрод, обычно вольфрам. | |

| 2 | В процессах как PAW, так и GTAW обычно используется инертный газ, такой как аргон или гелий, или смесь аргона и гелия в качестве защитного газа. | |

| 3 | Метод использования присадочной проволоки одинаков для процессов PAW и GTAW. | |

| Различия | ||

| 1 | Неплавящийся вольфрамовый электрод расположен внутри внутреннего медного сопла сварочной горелки и обычно не виден снаружи. | Неплавящийся вольфрамовый электрод удерживается в резаке и виден. |

| 2 | Температура суженной дуги при плазменной сварке может достигать 20000ºC. | Типичная вольфрамовая дуга в GTAW имеет приблизительную температуру 11000ºC. |

| 3 | В процессе PAW для сварки используется тепло, выделяемое суженной плазменной дугой. | В процессе GTAW для сварки используется тепло, выделяемое несужающейся дугой. |

| 4 | Тепловой КПД PAW намного выше, чем GTAW из-за ионизированного плазменного газа. | Термический КПД GTAW меньше, чем PAW. |

| 5 | ПроцессPAW имеет более высокую глубину проплавления, более высокую скорость сварки и низкую зону термического влияния (HAZ) по сравнению с GTAW. | GTAW имеет низкую глубину проплавления, более низкую скорость сварки и большую зону термического влияния (HAZ) по сравнению с PAW. |

| 6 | PAW испускает инфракрасные и ультрафиолетовые лучи, вредные для человека.Вдобавок есть высокий уровень шума в 100 Дб. | Хотя процесс GTAW также испускает вредные инфракрасные и ультрафиолетовые лучи, которые являются вредными, проблемы с высоким уровнем шума не возникает. |

| 7 | ПроцессPAW может быть адаптирован для метода сварки с замочной скважиной. | Процесс GTAW обычно не используется для сварки методом замочной скважины. |

| 8 | В процессеPAW в двух местах используются инертные газы; первый — плазменный газ, второй — защитный газ. | В процессе GTAWинертный газ используется только в качестве защитного газа. |

| 9 | Поперечное сечение (разброс) сжатой плазменной дуги значительно меньше по сравнению с дугой в GTAW, и, следовательно, плотность тока очень высока. | Поперечное сечение (распространение) дуги между вольфрамовым электродом и деталью намного больше, чем у процесса PAW, и, следовательно, плотность тока мала. |

| 10 | Начальная стоимость оборудования PAW выше, чем GTAW. | Начальная стоимость оборудования GTAW ниже, чем PAW. |

| 11 | Деформация детали в процессе PAW меньше, чем GTAW. | Деформация детали в процессе GTAW больше, чем при PAW. |

| 12 | Конструкция сварочной горелки для процесса плазменно-дуговой сварки сложна. | Конструкция сварочной горелки для процесса GTAW проще по сравнению с PAW. |

| 13 | Для работы с ЛАП необходим высококвалифицированный сварщик. | Уровень квалификации сравнительно низкий для GTAW. |

Вы можете использовать машину GTAW в качестве машины PAW, добавив консоль управления плазмой к источнику питания GTAW и заменив сварочную горелку на горелку для плазменной сварки. Однако этот метод не может обеспечить всю гибкость и эффективность обычного оборудования для плазменной сварки.

Заключение Плазменная дуговая сварка относительно нова по сравнению с другими общепринятыми сварочными процессами, и многим людям неизвестна ее универсальность.Однако PAW имеет много преимуществ перед GTAW / TIG, и в ближайшие дни он будет адаптирован во все большем количестве отраслей.

Список литературы

Области применения, преимущества и недостатки плазменной сварки

Сегодня я буду обсуждать области применения, преимущества и недостатки плазменно-дуговой сварки плазменно-дуговой сваркой. Ранее была опубликована статья о плазменно-дуговой сварке. Проверить!

Приложения

Микроплазменная сварка традиционно используется для сварки тонких листов толщиной не менее 0 ° C.Толщина 1 мм и секции из проволоки и сетки. Он используется в морской и авиакосмической промышленности. Плазменно-дуговая сварка применяется для сварки труб и трубок из нержавеющей стали и титана. Это хороший выбор при ремонте инструментов и штампов. Этот процесс сварки также используется для сварки и нанесения покрытий на лопатки турбины. Наконец, плазменная сварка широко используется в электронной промышленности.

Подробнее: Сведения о дуговой сварке порошковой проволокой (FCAW)

Преимущества и недостатки плазменной сварки PAW

Преимущества

Преимущества плазменной сварки:

- Возможность резки всех металлов

- Позволяет лучше контролировать дугу

- Из-за более высокого тепловыделения и плазменной струи обеспечивает более высокую скорость перемещения

- Зона теплового воздействия аналогична GTAW

- Высокая тепловая концентрация плазмы позволяет создать эффект замочной скважины, который обеспечивает полное проплавление за один проход многих стыков.

- Обеспечивает больше свободы и контролирует сварку

- Может резать металлы даже быстрее, чем газокислородная сварка

- Сварку PAW легко автоматизировать

- Оставляет более узкий пропил

Подробнее: Сварка металлов в инертном газе (MIG)

Недостатки

Несмотря на хорошие преимущества плазменной сварки, у нее все же есть некоторые ограничения.К недостаткам сварочного процесса можно отнести следующее.

- Оборудование для плазменной сварки дорого

- Для выполнения операции требуется специальная подготовка и персонал.

- Повышенный уровень шума.

Подробнее: Что такое сварка в среде защитной дуги (SMAW)

Это все, что касается данной статьи, в которой обсуждаются применения, преимущества и недостатки плазменно-дуговой сварки плазменно-дуговой сваркой. Надеюсь, вам понравится это читать. Если да, прокомментируйте и поделитесь с другими студентами.Спасибо за чтение, увидимся в следующий раз!

Плазменная сварка: определение, применение, оборудование,

Сегодня я буду обсуждать определение, применение, схему, оборудование, работу, преимущества и недостатки плазменной сварки (PAW). Ранее было опубликовано несколько статей о процессе дуговой сварки. Проверить!

Ранее было опубликовано несколько статей о процессе дуговой сварки. Проверить!

Что такое плазменная сварка (PAW)?

Это еще один тип процесса дуговой сварки, в котором используется неплавящийся электрод, как при сварке вольфрамовым электродом в среде инертного газа (TIG), что делает их похожим процессом.Это создает дугу между электродом и заготовкой. Слияние при плазменно-дуговой сварке (PAW) происходит за счет тепла, полученного от установки суженной дуги между вольфрамовым электродом и сужающим соплом, что является непередаваемой дугой. Он также может находиться между электродом из вольфрама / сплава вольфрама и заготовкой, которая представляет собой переносимую дугу. В этом процессе используются два инертных газа: один образует плазму дуги, а другой создает защиту от плазмы дуги. Как и при сварке TIG, присадочный металл может быть добавлен или не добавлен.

Подробнее: Понимание процесса газовой сварки

Посмотрите видео ниже, чтобы узнать, как работает плазменная сварка (PAW):

||Engineer’s academy||» src=»https://www.youtube.com/embed/q3tkj9r1IhI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Подробнее: Сведения о дуговой сварке порошковой проволокой (FCAW)

Сварка PAW считается развитием сварки TIG. при сварке TIG открытая дуга защищается аргоном и гелием, но в плазме используется специальная горелка, с помощью сопла для раздельной подачи дуги и защитного газа к горелке.Сужение дуги осуществляется соплом малого диаметра с водяным охлаждением за счет сжатия дуги, увеличения ее температуры, давления и интенсивного нагрева, что помогает улучшить стабильность дуги.

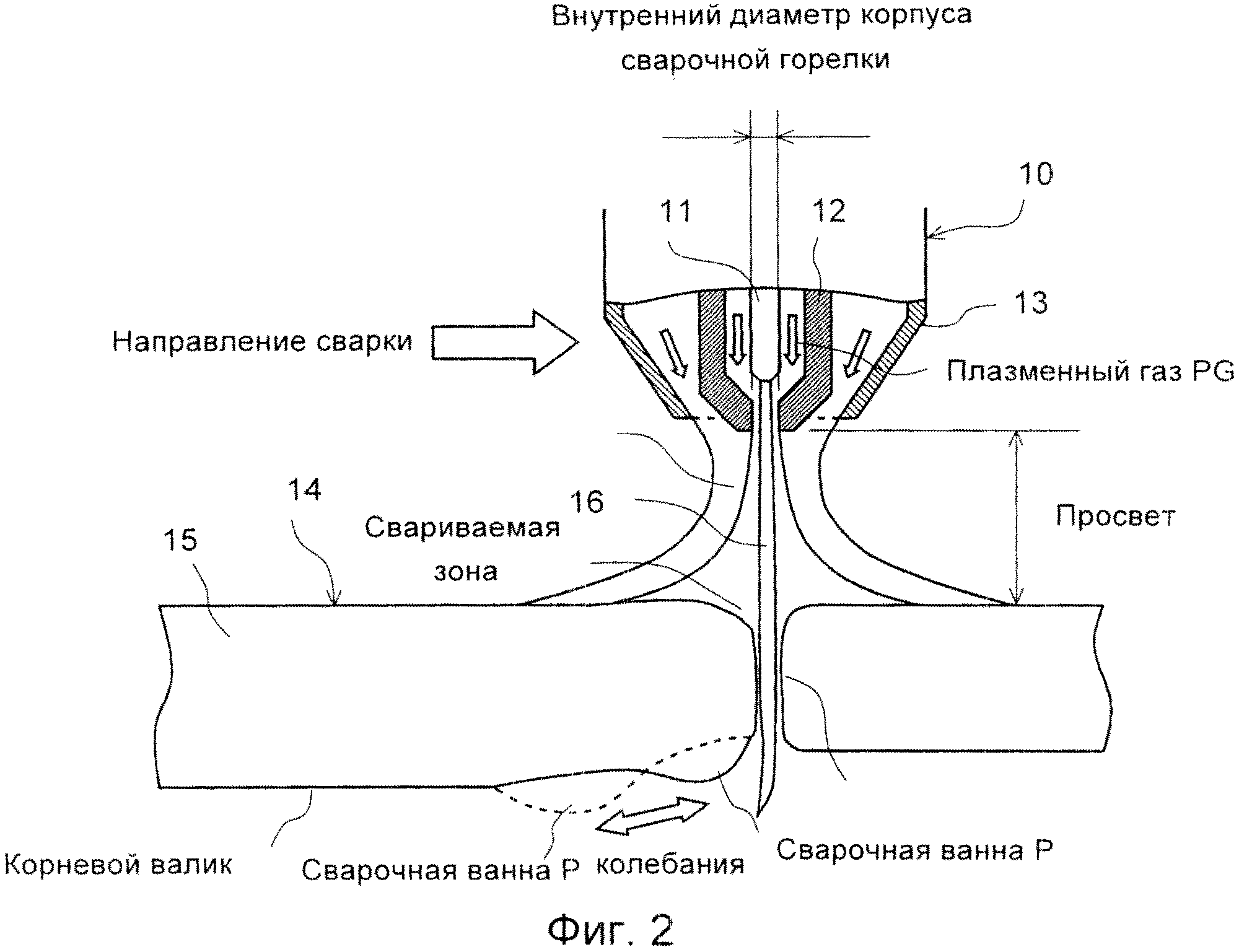

Как уже упоминалось ранее, дуги PAW образуются двумя газовыми потоками: люминесцентным и турбулентным. Просвет течет при низком давлении и слабом потоке плазменного газа, который используется, чтобы гарантировать, что расплавленный металл не выдувается из зоны сварного шва. В то же время турбулентные потоки при высоком давлении и потоках плазменного газа.Эти газы представляют собой аргон, гелий, водород или их смесь.

Подробнее: Различные виды электродуговой сварки

Комплектующие и оборудование

Следующие компоненты относятся к плазменной сварке.

- Контроль тока и распада газа: используется для надлежащего закрытия замочной скважины при завершении сварки в конструкции.

- Крепление: помогает избежать атмосферного загрязнения расплавленным металлом под коленом

- Генератор высокой частоты и резисторы с ограничением тока: используются для зажигания дуги.Его система запуска дуги может быть отдельной или встроенной в систему

- Плазменная горелка

- Источник питания: используется источник постоянного тока, генератор или выпрямитель.

- Защитные газы: два используемых инертных газа или смеси газов

- Напряжение тока: требуется при контурной сварке

Подробнее: Принцип работы дуговой сварки

Аппарат для плазменной сварки:

Подробнее: Сварка под флюсом

Приложения

Микроплазменная сварка традиционно используется для сварки тонких листов толщиной не менее 0 ° C.Толщина 1 мм и секции из проволоки и сетки. Он используется в морской и авиакосмической промышленности. Плазменно-дуговая сварка применяется для сварки труб и трубок из нержавеющей стали и титана. Это хороший выбор при ремонте инструментов и штампов. Этот процесс сварки также используется для сварки и нанесения покрытий на лопатки турбины. Наконец, плазменная сварка широко используется в электронной промышленности.

Преимущества и недостатки плазменно-дуговой сварки (PAW)

Преимущества

Преимущества плазменной сварки:

- Возможность резки всех металлов

- Позволяет лучше контролировать дугу

- Из-за более высокого тепловыделения и плазменной струи обеспечивает более высокую скорость перемещения

- Зона теплового воздействия аналогична GTAW

- Высокая тепловая концентрация плазмы позволяет создать эффект замочной скважины, который обеспечивает полное проплавление за один проход многих стыков.

- Обеспечивает больше свободы и контролирует сварку

- Может резать металлы даже быстрее, чем газокислородная сварка

- Сварку PAW легко автоматизировать

- Оставляет более узкий пропил

Подробнее: Техника безопасности в цехе газовой сварки

Недостатки

Несмотря на хорошие преимущества плазменной сварки, у нее все же есть некоторые ограничения.К недостаткам сварочного процесса можно отнести следующее.

- Оборудование для плазменной сварки дорого

- Для выполнения операции требуется специальная подготовка и персонал.

- Повышенный уровень шума.

На этом вся статья, в которой обсуждаются определение, применение, схема, компоненты и оборудование, работа, преимущества, недостатки плазменной сварки плазменной сваркой. Надеюсь, вам понравилось чтение, если да, поделитесь с другими студентами.Спасибо за чтение, увидимся в следующий раз!

5 фактов о плазменно-дуговой сварке

Хотя дуговая сварка в среде защитного металла (SMAW) является наиболее распространенным типом сварочного процесса, существуют и другие способы сварки, в том числе плазменная дуга. Как следует из названия, здесь используется плазменная сварочная горелка. Плазменная дуговая сварка по-прежнему основана на электрической дуге, которая возникает между электродами, но она также включает плазму. По мере того, как плазма нагревается, она проходит через узкое сопло на кончике резака.Сегодня мы собираемся изучить пять важных фактов о плазменно-дуговой сварке, некоторые из которых могут вас удивить.

Как следует из названия, здесь используется плазменная сварочная горелка. Плазменная дуговая сварка по-прежнему основана на электрической дуге, которая возникает между электродами, но она также включает плазму. По мере того, как плазма нагревается, она проходит через узкое сопло на кончике резака.Сегодня мы собираемся изучить пять важных фактов о плазменно-дуговой сварке, некоторые из которых могут вас удивить.

# 1) Может достигать 50000 градусов по Фаренгейту

Сказать, что плазменная сварка — это горячо, было бы преуменьшением. В зависимости от конкретного типа используемого плазменного резака, а также его настроек, температура может достигать 50 000 градусов по Фаренгейту. Чтобы представить это число в перспективе, температура SMAW обычно достигает всего 10 000 градусов по Фаренгейту. Таким образом, можно с уверенностью сказать, что плазменная сварка примерно в пять раз горячее, чем другие, более традиционные сварочные процессы.

# 2) Плазма выходит из факела почти со скоростью звука

Плазма, используемая при плазменной сварке, не просто горячая; это быстро. Когда плазма выходит из сопла горелки, она достигает скорости, почти равной скорости звука (1 Мах). Сочетание тепла и скорости позволяет плазме плавить большинство материалов, включая алюминий, медь, сталь, латунь, железо и другие.

Когда плазма выходит из сопла горелки, она достигает скорости, почти равной скорости звука (1 Мах). Сочетание тепла и скорости позволяет плазме плавить большинство материалов, включая алюминий, медь, сталь, латунь, железо и другие.

# 3) Плазма на самом деле газ

Некоторые люди предполагают, что плазма, используемая при плазменно-дуговой сварке, является жидкостью, но это не всегда так.На самом деле это газ. Когда электрический ток активируется, плазменный газ ионизируется, тем самым увеличивая его проводимость. В этом случае электрический ток может свободно протекать через плазму недавно ионизированного газа.

# 4) Изобретен в 1950-х

Плазменная дуговая сварка берет свое начало в 1950-х годах, когда ее впервые применил американский инженер Роберт Гейдж. В то время не существовало эффективного процесса сварки для резки тонких и толстых металлов одинаково.Новое изобретение Гейджа решило эту проблему, представив новый универсальный сварочный процесс. Эта технология, известная как плазменная сварка, позволила ускорить и повысить эффективность процессов сварки, а также резки в обрабатывающей промышленности.

Эта технология, известная как плазменная сварка, позволила ускорить и повысить эффективность процессов сварки, а также резки в обрабатывающей промышленности.

# 5) Существуют горелки для плазменно-дуговой сварки переменным и постоянным током

Не все горелки для плазменной сварки работают на постоянном токе (DC). Некоторые вместо этого используют переменный ток (AC). Однако из этих двух типов резаки постоянного тока являются наиболее распространенными. По сравнению с горелками переменного тока они производят меньше шума, обеспечивают лучший контроль, потребляют меньше материала электродов и более энергоэффективны.

Нет тегов для этого сообщения.Сварка TIG — Детали, работа, применение, плюсы и минусы.

Сварка TIG | Принцип, работа, применение, преимущества и недостатки Здесь мы предоставим информацию о том, что такое сварка TIG, как она работает, принципах, преимуществах и недостатках. Полная форма сварки TIG — это сварка вольфрамовым электродом в среде инертного газа или также известная как дуговая сварка вольфрамом. В процессе сварки TIG для образования сварного шва требуется тепло, которое обеспечивается интенсивной электрической дугой, которая образуется между вольфрамовым электродом и заготовкой.Там используется неплавящийся электрод и он не плавится. Как правило, при этой сварке не требуется присадочный материал, и при необходимости сварочный стержень подается непосредственно в зону сварного шва, и он плавится с основным металлом. Сварка TIG широко используется для сварки алюминиевых сплавов.

Полная форма сварки TIG — это сварка вольфрамовым электродом в среде инертного газа или также известная как дуговая сварка вольфрамом. В процессе сварки TIG для образования сварного шва требуется тепло, которое обеспечивается интенсивной электрической дугой, которая образуется между вольфрамовым электродом и заготовкой.Там используется неплавящийся электрод и он не плавится. Как правило, при этой сварке не требуется присадочный материал, и при необходимости сварочный стержень подается непосредственно в зону сварного шва, и он плавится с основным металлом. Сварка TIG широко используется для сварки алюминиевых сплавов.

Принцип сварки TIG такой же, как и у дуговой сварки. При сварке TIG между вольфрамовым электродом и деталью образуется дуга высокой интенсивности.При сварке TIG заготовка подключается к положительной клемме, а электрод — к отрицательной клемме. Дуга производит огромную тепловую энергию, которая используется для соединения металлических пластин. Используется защитный газ, который защищает поверхность шва от окисления.

Используется защитный газ, который защищает поверхность шва от окисления.

Источник питания

Основная часть сварки — это источник питания. Для сварки TIG требуется источник сильноточного тока. В этой сварке используются источники питания как переменного, так и постоянного тока.Постоянный ток используется для нержавеющей стали, мягкой стали, меди, титана, никелевого сплава и т. Д. Переменный ток используется для алюминия, алюминиевого сплава и магния. В источнике питания есть трансформатор, выпрямитель и электронное управление. Ток 10-35 В и 5-300 А, необходимый для образования дуги.

Горелка TIG

Горелка TIG является наиболее важной в сварке TIG. Горелка состоит из трех основных частей: вольфрамового электрода, цанги и сопла. Горелка имеет водяное или воздушное охлаждение.Цанга удерживает вольфрамовый электрод. Они доступны в различных диаметрах в зависимости от диаметра вольфрамового электрода. Дуга и защитный газ поступают в зону сварки через сопло. Поперечное сечение сопла небольшое, что дает высокую интенсивность дуги. Сопло необходимо время от времени заменять, так как оно повреждается сильной искрой для повышения производительности.

Дуга и защитный газ поступают в зону сварки через сопло. Поперечное сечение сопла небольшое, что дает высокую интенсивность дуги. Сопло необходимо время от времени заменять, так как оно повреждается сильной искрой для повышения производительности.

Защитный газ

Обычно в качестве защитного газа используются аргон и другие инертные газы. Важность защитного газа заключается в том, что он защищает сварной шов от окисления.Защитный газ защищает зону сварки от кислорода и других газов из атмосферы. В зависимости от металла используются разные инертные газы. Система регулирует подачу защитных газов на сварку.

Наполнитель

При сварке тонких листов присадочный материал не используется, но используется толстый присадочный материал. Присадочный материал используется в виде стержней и подается непосредственно во время сварки вручную.

Как работает сварка TIG?Принцип работы сварки TIG описан ниже.

В процессе работы низковольтный сильный ток подается от источника питания к сварочному или вольфрамовому электроду. Электрод подключается к отрицательной клемме, а заготовка — к положительной клемме.

Электрод подключается к отрицательной клемме, а заготовка — к положительной клемме.

Подаваемый ток образует искру между вольфрамовым электродом и деталью. Вольфрам — это неплавящийся электрод, который дает очень интенсивную дугу. Эта дуга выделяет сильный жар и плавит основной металл, который образует сварной шов.

Защищенные газы, такие как аргон и гелий, через клапан давления и регулирующий клапан подают на сварочную горелку.Защитные газы образуют экран вокруг сварного шва и не пропускают кислород и другие химически активные газы. Кроме того, эти экранированные газы создают плазму, которая увеличивает нагревательную способность дуги для лучшей сварки.

При сварке тонкого материала присадка не требуется, но для создания толстых швов требуется присадочный материал в виде стержня, который сварщик вручную подает для сварки.

Читайте также: Сварка MIG Приложения TIG Сварка широко используется для сварки алюминия и алюминиевых сплавов.

Он также используется для сварки нержавеющей стали, сплава на основе углерода, сплава на основе меди, сплава на основе никеля и т. Д.

Также используется для сварки разнородных металлов.

СваркаTIG широко используется в авиакосмической промышленности.

Преимущества сварки TIG- Сварка TIG обеспечивает более прочное соединение по сравнению с дуговой сваркой в защитной оболочке.

- Соединение, выполненное сваркой TIG, устойчиво к коррозии и является пластичным.

- С помощью этой сварки можно формировать самые разные конструкции стыков.

- Этот вид сварки не требует флюса.

- Процесс автоматизирован.

- Подходит для тонких листов.

- Обеспечивает отличную отделку поверхности, так как практически не остается брызг металла.

- Безупречный шов может образоваться из-за неплавящегося электрода.

- Сварщик имеет больший контроль над сваркой, чем другие типы сварки.

- Он работает как от переменного, так и от постоянного тока в качестве источника питания.

- Может сваривать до толщины около 5 мм.

- Требуется высококвалифицированный труд.

- По сравнению с дуговой сваркой, у него высокие начальные затраты или затраты на настройку.

- Это медленный процесс сварки.

Это информация о том, что такое сварка TIG, ее принципах, применении, работе, преимуществах и недостатках.

🔔 Надеемся, эта информация вам поможет. Для получения дополнительной информации нажмите кнопку уведомления и получайте регулярные обновления от Unbox Factory .

Теперь, если вы найдете эту информацию полезной, поделитесь ею со своими друзьями, семьей и коллегами.

Если вам нравится этот пост, дайте нам знать в комментариях ниже, если вы хотите добавить дополнительную информацию по этой теме, прокомментируйте информацию. Рассмотрим информацию, если она актуальна.

Рассмотрим информацию, если она актуальна.

Спасибо за внимание.

Что такое плазменная сварка? — Детали и работа

Что такое Плазменная сварка ?Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, очень похожий на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой.Однако, располагая электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма проходит через медное сопло с мелким отверстием, которое сужает дугу.

Ключевое отличие от GTAW заключается в том, что при PAW электрод располагается внутри корпуса горелки, поэтому плазменная дуга отделена от оболочки защитного газа. Затем плазма проходит через медное сопло с мелким отверстием, которое сужает дугу, и плазма выходит из отверстия с высокими скоростями (приближающимися к скорости звука) и температурой, приближающейся к 28000 ° C (50000 ° F) или выше.

Дуговая плазма — это временное состояние газа. Газ ионизируется электрическим током, проходящим через него, и становится проводником электричества. В ионизированном состоянии атомы разделены на электроны (-) и катионы (+), а система содержит смесь ионов, электронов и высоковозбужденных атомов.

Газ ионизируется электрическим током, проходящим через него, и становится проводником электричества. В ионизированном состоянии атомы разделены на электроны (-) и катионы (+), а система содержит смесь ионов, электронов и высоковозбужденных атомов.

Степень ионизации может составлять от 1% до более 100% (возможно с двойной или тройной степенью ионизации). Такие состояния существуют по мере того, как все больше электронов вытягивается со своих орбит.

Энергия плазменной струи и, следовательно, температура зависят от электрической мощности, используемой для создания дуговой плазмы. Типичное значение температуры, полученное в плазменной горелке, составляет порядка 28000 ° C (50000 ° F) по сравнению с примерно 5500 ° C (10000 ° F) в обычной электросварочной дуге. Все сварочные дуги представляют собой (частично ионизированные) плазмы, но дуга при плазменной сварке представляет собой плазму сжатой дуги.

Диаметр отверстия

За счет изменения диаметра отверстия и расхода плазменного газа могут быть созданы три рабочих режима:

Микроплазма: 0. 1 до 15A

1 до 15A Микроплазменная дуга может работать при очень низких сварочных токах. Столбчатая дуга стабильна даже при изменении длины дуги до 20 мм.

Средний ток: от 15 до 200 АПри более высоких токах, от 15 до 200 А, характеристики процесса плазменной дуги аналогичны дуге TIG, но из-за сужения плазмы дуга становится более жесткой. Хотя расход плазменного газа можно увеличить для улучшения проплавления сварочной ванны, существует риск уноса воздуха и защитного газа из-за чрезмерной турбулентности в газовой защите.

Плазма Keyhole: более 100A4За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке.

Во время сварки отверстие постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Установка для плазменно-дуговой сварки состоит из следующих компонентов:

- Источник питания

- Горелка для плазменной сварки

- Рециркулятор воды

- Вольфрамовый электрод

- Защитный газ

- Плазменный газ

- Комплект принадлежностей для горелки (наконечники, керамика, цанги, датчики настройки электродов)

- Наполнитель

Позвольте мне дать вам краткий обзор каждого компонента.

1. Источник питания: Для процесса плазменной сварки требовался источник постоянного тока большой мощности для генерации электрической искры между вольфрамовым электродом и сварочными пластинами. ток, с которым он может справиться, составляет около 300 ампер. Для нормальной работы требуется около 80 вольт.

Источник питания состоит из трансформатора, выпрямителя и пульта управления.

2.

Горелка для плазменной сварки:Это наиболее важная часть процесса плазменной сварки.

Эта горелка очень похожа на горелку, используемую для сварки TIG.

Горелки PAW имеют водяное охлаждение, поскольку дуга находится внутри резака и выделяет большое количество тепла, поэтому снаружи резака предусмотрена водяная рубашка.

3.

Циркуляционный насос:Этот механизм используется для охлаждения сварочной горелки за счет непрерывного потока воды за пределами сварочной горелки.

4.

Вольфрамовый электрод:В этой машине мы используем нерасходуемый вольфрамовый электрод.Как мы знаем, вольфрам выдерживает очень высокие температуры.

5.

Защитный газ: В этом процессе сварки мы используем два инертных газа. Нам нужно поддерживать низкое давление, чтобы избежать турбулентности во время сварки, потому что этот экран для газовой сварки низкого давления формируется еженедельно, поэтому нам нужно заряжать другой инертный газ через внешнюю часть сварочного усилия с высокой скоростью потока, чтобы сделать сварной щит устойчивый.

В качестве инертных газов, которые используются в этом процессе, могут быть гелий, аргон, а также водород по мере необходимости, и это полностью зависит от температуры.

6.

Плазменный газ:Это ионизированный горячий газ, состоящий примерно из одинакового количества электронов и ионов. У него достаточно энергии, чтобы освободить электроны от молекул, атомов и электронов для синхронизации.

Это основной источник энергии при сварке.

7. Комплект принадлежностей для горелки:Эти комплекты используются для увеличения производительности сварочной горелки.

8.

Присадочный материал:При плазменной сварке присадочный материал не используется.Если используется присадочный материал, то он подается непосредственно в зону сварного шва.

Как работает плазменная сварка? Плазма — это газ, который нагревается до чрезвычайно высокой температуры и ионизируется, так что он становится электропроводным. Подобно GTAW (Tig), процесс плазменно-дуговой сварки использует эту плазму для передачи электрической дуги на заготовку. Свариваемый металл плавится под воздействием сильного тепла дуги и сплавляется.

Подобно GTAW (Tig), процесс плазменно-дуговой сварки использует эту плазму для передачи электрической дуги на заготовку. Свариваемый металл плавится под воздействием сильного тепла дуги и сплавляется.

В горелке для плазменной сварки вольфрамовый электрод расположен внутри медного сопла с небольшим отверстием на конце.Между электродом горелки и наконечником сопла зажигается вспомогательная дуга. Затем эта дуга переносится на свариваемый металл.

Пропуская плазменный газ и дугу через суженное отверстие, резак передает высокую концентрацию тепла на небольшую площадь. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс позволяет получать сварные швы исключительно высокого качества.

Плазменные газы обычно представляют собой аргон. В горелке также используется вторичный газ, аргон, аргон / водород или гелий, которые помогают защитить расплавленную сварочную ванну, тем самым сводя к минимуму окисление сварного шва.

Преимущества плазменно-дуговой сваркиПреимущества плазменно-дуговой сварки следующие:

- Конструкция горелки позволяет лучше контролировать дугу.

- Этот метод дает больше свободы для наблюдения и контроля сварного шва.

- Чем выше концентрация тепла и плазменная струя, тем выше скорость движения.

- Высокая температура и высокая концентрация тепла в плазме создают эффект замочной скважины.

- Обеспечивает полное проплавление за счет однопроходной сварки многих стыков.

- Зона термического влияния меньше по сравнению с GTAW (газовая дуговая сварка вольфрамом).

- Он потребляет меньше тока по сравнению с другим процессом сварки.

Недостатки плазменно-дуговой сварки:

- Она дает более широкие сварные швы и зоны термического влияния по сравнению с LBW и EBW.