Сварка под флюсом ручная — Энциклопедия по машиностроению XXL

Вид деформации и напряжения Автоматическая и полуавтоматическая сварка под флюсом Ручная дуговая сварка электродами [c.31]Основными методами сварки среднелегированных сталей являются сварка в углекислом газе, аргоне (в том числе при сварке плавящимся электродом с добавлением 5—10% кислорода или углекислого газа), сварка под флюсом, ручная сварка покрытыми электродами, электрошлаковая, электронно-лучевая, плазменная. [c.509]

Автоматическая дуговая сварка под флюсом- Ручная дуговая сварка достаточно трудоемка, требует большого количества высоко- [c.450]

Сварка в аргоне Сварка под флюсом Ручная сварка электродами [c.466]

Для сварки нержавеющих сталей различных классов рекомендована дуговая сварка под флюсом, ручная дуговая сварка каче- [c.382]

На заводах различных отраслей машиностроения ширится опыт применения сварки.

Область применения Ручная дуговая сварка, полуавтоматическая сварка под флюсом Ручная дуговая сварка высокопроизводительными электродами, автоматическая и полуавтоматическая сварка под флюсом [c.9]

Аустенитные Детали, работающие в агрессивных средах, трубы и детали печей (для температур 500—550° С). Хорошо поддаются вытяжке. Хорошая. Аргоно-дуговая сварка, сварка под флюсом, ручная дуговая и контактная сварка.

Внешняя характеристика трансформаторов, предназначенных для ручной, автоматической и полуавтоматической сварки под флюсом, должна быть падающей. [c.131]

Ар — автоматическая сварка под флюсом с ручной подваркой с одной стороны (подкладок нет) [c.194]

Швы сварных соединений. Ручная электродуговая сварка Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом

Шов таврового соединения без скоса кромок, односторонний, выполняемый электродуговой ручной сваркой по замкнутому контуру. Катет шва 5 мм Шов углового соединения со скосом одной кромки, двусторонний с предварительным наложением под-варочного шва, выполняемый автоматической сваркой под флюсом по замкнутой линии Шов нахлесточного соеди-кения, трехрядный с шахматным расположением точек, выполняемый контактной точечной электросваркой. Расчетный диаметр точек 10 мм, шаг между точкамИ 40 мм

[c.225]

Расчетный диаметр точек 10 мм, шаг между точкамИ 40 мм

[c.225]

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом. Широко применяют трансформаторы с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (типов тс и ТД). В этих трансформаторах (рис. 5.5, о) первичная I и вторичная 2 обмотки раздвинуты относительно друг друга, что обусловливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния. [c.188]

Дополнительные требования Ручная сварка и сварка под флюсом [c.142]

С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время является основным видом автоматической сварки. Производительность автоматической сварки под флюсом в 10…20 и более раз выше ручной. Повышение производительности достигают путем применения тока силой 1000. ..3000 А вместо 200…500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

[c.54]

..3000 А вместо 200…500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

[c.54]

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30…35° (на рис. 3.3 показаны швы, выполняемые при ручной сварке).

Соединения сварные (ГОСТ 2601—84 ). Сварка —один из наиболее прогрессивных способов соединения составных частей изделия — имеет значительные преимущества перед литьем и соединением заклепками. Существует много видов сварки и способов их осуществления, напрнмер ручная дуговая (ГОСТ 5264—80 ), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533—75), дуговая сварка в защитном газе (ГОСТ 14771—76 ), контактная сварка (ГОСТ 15878—79) и др. (Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.)

[c.272]

(Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.)

[c.272]

Ручная дуговая сварка. Соединения сварные Сварка под флюсом. Соединения сварные Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупым углами [c.161]

При ручной дуговой сварке покрытым электродом доля основного металла в шве составляет 0,15—0,40 — при наплавке валиков, 0,25—0,50 — при сварке корневых швов, 0,25—0,60 — при сварке под флюсом. [c.25]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [c.30]

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ.

Виды сварки высоколегированных сталей. Для сварки высоколегированных сталей используют ручную дуговую сварку покрытыми электродами, механизированную и ручную в защитных газах, сварку под флюсом, электрошлаковую, лучевые виды сварки, контактную и ряд других. [c.127]

Сварку под флюсом используют для соединения металла толщиной 3—50 мм. По сравнению со сваркой углеродистых сталей при сварке высоколегированных сталей в 1,5—2 раза уменьшается вылет электрода, применяют электроды диаметром 2—3 мм, сварка многопроходная, на постоянном токе обратной полярности с использованием безокислительных низкокремнистых фтористых и высокоосновных флюсов (АНФ-14, АНФ-16, К-8, АН-26). Серьезным преимуществом сварки под флюсом по сравнению с ручной, наряду с повышением производительности сварки и качества сварных соединений, является уменьшение затрат на разделку кромок.

Замена ручной сварки механизированной и автоматизированной позволяет резко сократить основное время сварки. Например, при сварке стали толщиной 10—12 мм в нижнем положении вручную покрытым электродом можно сварить около 1 погонного метра в час, а при автоматической сварке под флюсом труб такой же толщины достигнута скорость сварки 320 м/ч. На сварку неповоротного стыка трубы диаметром 1420 мм, толщиной стенки 15—17 мм при ручной дуговой сварке затрачивается 8—10 человеко-часов. Сборочно-сварочный комплекс Север , разработанный институтом электросварки им. Е. О. Патона, производит сборку и сварку (контактная стыковая сварка) за 2,5 мин.

Опыт показал, что уравнение (2.50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид [c.59]

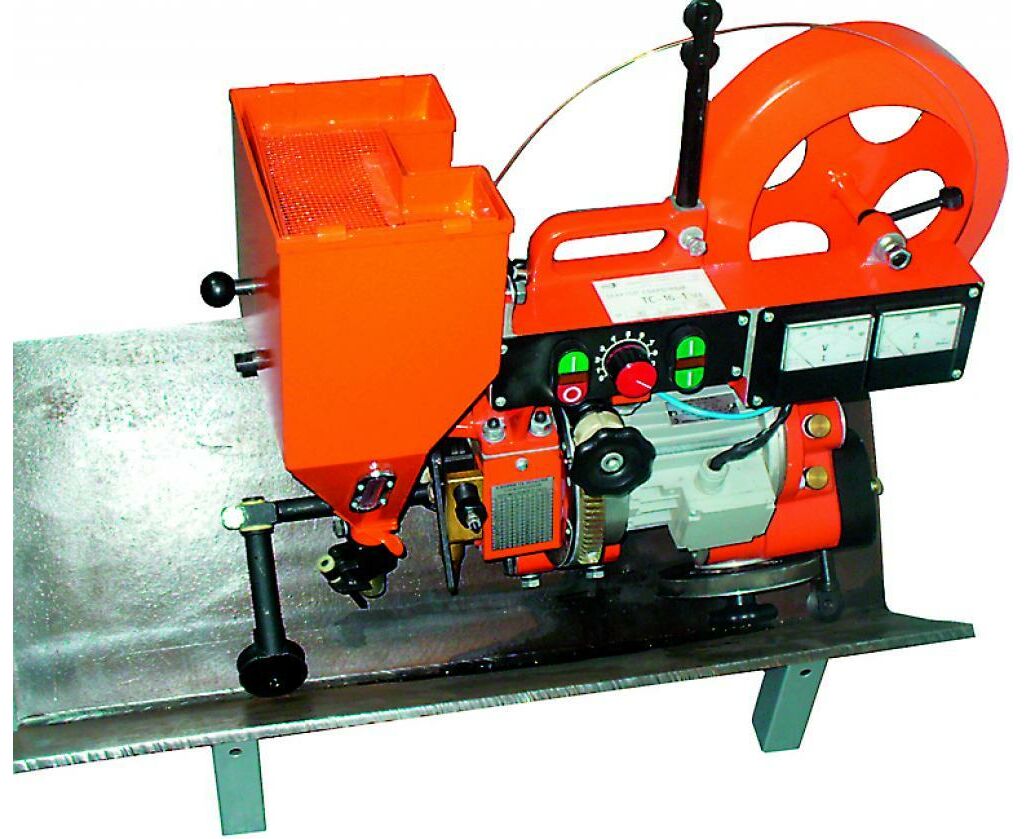

Сварку листов осуществляли встык с применением электродуговой ручной сварки и автоматической сварки под флюсом. Ручную электродуговую сварку выполняли качественными электродами с различным составом покрытия с фтористокальциевым покрытием (марки УОНИ 13/45 и АНО-7) и рутиловым покрытнем (марки МР-3 и АНО-4). Химический состав металла сварных швов й основного металла приведен в табл. 8. Автоматическую сварку производили на сварочном тракторе ТС-17Р под слоем плавленого флюса АН-348А. Исследование влияния термической обработки на коррозионное поведение сварных соединений вели на образцах после двух видов отжига низкотемпературного (/ = 680 °С) и полного (i = 920 Q,

[c.237]

Ручную электродуговую сварку выполняли качественными электродами с различным составом покрытия с фтористокальциевым покрытием (марки УОНИ 13/45 и АНО-7) и рутиловым покрытнем (марки МР-3 и АНО-4). Химический состав металла сварных швов й основного металла приведен в табл. 8. Автоматическую сварку производили на сварочном тракторе ТС-17Р под слоем плавленого флюса АН-348А. Исследование влияния термической обработки на коррозионное поведение сварных соединений вели на образцах после двух видов отжига низкотемпературного (/ = 680 °С) и полного (i = 920 Q,

[c.237]

В отличие от ручной дуговой сварки металлическим электродом при сварке под флюсом, так же как и при сварке в защитных газах, то-коподвод к электродной проволоке 2 осуществляется на Рис. 25. Сварка иод флюсом небольшом расстоя НИИ (вылет [c.32]

Ввиду высокой проплавляющей способности дуги повышаются требования к качеству сборки itpoMOK под сварку. Качественный провар и формирование корня шва обеспечивают теми же приемами (см. рис. 16, 17 и 413), что и при ручной сварке или сварке под флюсом (иодкладки, флюсовые и газовые подушки и т. д.).

[c.58]

рис. 16, 17 и 413), что и при ручной сварке или сварке под флюсом (иодкладки, флюсовые и газовые подушки и т. д.).

[c.58]

Повышение коррозионной стойкости швов в морской воде достигается использованием электродной проволоки марки Св-08ХГ2С. Структура и свойства металла шва и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от марки использованной электродной проволоки, состава и свойств ОСЕОВПОГО металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и фо])мы шва). Влияние этих условий сварки и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом.

Механические свойства сварных соединений, сваренных приведенными выше сварочными материалами, кроме ударной вязкости в зоне термического влияния, соответствуют свойствам основного металла. Швы, выполненные автоматической сваркой под флюсом электродной проволокой марки Св-13Х25Н18 (а также и при ручной дуговой сварке электродами на этой проволоке, например марки ЦЛ-8), оказываются склонными к межкристал-литной коррозии, определяемой, видимо, повышенным содержанием углерода и отсутствием стабилизируюш,их элементов. [c.277]

[c.277]

Другие саособы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая Bapjta плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом. [c.347]

При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовки. При больших толщинах металла выполняют одностороннюю или двустороннюю разделку кромок под углом 60°. Разделка необходима для обеспечения полного провара по толщине. Металл толщиной свыше 10 мм сваривают многослойным швом. Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях — нижнем, вертикальном, горизонтальном, потолочном (рис. 5.9), при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной форм1)1 Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом. [c.192]

[c.192]

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5—20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повьшюние производительности достигается за счет использования больпшх сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопро вод на расстояние 30—50 мм от дуги и тем самым устранить опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. Увеличение силы тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок. [c.194]

Рис. 5. Примеры обозначений а — днустороНЕШЙ шов стыкового соединения со скосом одной кромки, выполняемый электроду говой ручной сваркой при монтаже 6 — односторонний шов стыкового соединения без скоса кромок, на остающейся подкладке, выполняемый сваркой нагретым газом с присадкой (для изделий из винипласта или полиэтилена) в — двусторонний шов таврового соединения без скоса кромок, прерывистый с шахматным расположением, выполняемый плектродуговой сваркой в защитных газах по замкнутой линии катет шва 6, / 50, t = 100 мм г — двусторонний шов углового соединения без скоса кромок, выполняемый автоматической сваркой под флюсом по замкнутой линии д — односторонний шов внахлестку, выполняемый дуговой сваркой алюминия по незамкнутой линии катет [пва 5 мм е — шов, выполняемый контактной роликовой электросваркой шаг шва 6 мм ж — шов соединения внахлестку с двумя электрозаклепками диаметром 11 мм.

|

Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений ГОСТ 5264— 69 — для ручной дуговой сварки ГОСТ 8713—70 -— для автоматической и полуавтоматической сварки под флюсом ГОСТ 14771—76 — для дуговой сварки в защитных газах ГОСТ 15164—78 —для элект-рошлаковой сварки ГОСТ 15878—70 — для контактной сварки и др. [c.8]

Способы сварки алюминия и его сплавов. Основными способами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Используют также газовую сварку, электрошлаковую сварку угольным электродом. Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плазменно-дуговую. [c.134]

ручная сварка под флюсом — Дуговая сварка под флюсом – Profile – Ask Imam

ручная сварка под флюсом

Для просмотра нажмите на картинку

Читать далее

Смотреть видео

ручная сварка под флюсом

Технология сварки под флюсом: специфика и выявленные нюансы сварочного монтажа

Ручная сварка под флюсом

Сварка под слоем флюса

Все, что нужно знать о сварке под флюсом

Сварка металлов под флюсом, сущность процесса. Технология и режимы сварки под слоем флюса

Технология и режимы сварки под слоем флюса

Дуговая сварка под флюсом

Сварка под флюсом (SAW)

Общая информация и принципы дуговой сварки под флюсом

Дуговая сварка под флюсом: что это такое, преимущества

Это вводит девушку в смущение, она меняет свое поведение, становится серьезной и тихой. Вариант посерьезнее, это игрушки в технике оригами. Зажимные устройства и инструменты. Весенняя ловля карася на поплавочную удочку несколько отличается от летней рыбалки.

Температура в помещении не должна опускаться ниже нуля, иначе земля вместе с ее обитателями застынет. Сами растения лучше защищены от болезней, так как в гуматах имеются бактерицидные вещества.

Он убивает патогенную среду и препятствует быстрому размножению вредных грибков. Попперсы не вызывают какой- либо физической зависимости. Как самому сделать кивок из детской машинки. Адаптер и провод для зарядки, плюс чехол для переноски. С ним гораздо проще заводить рыбу в лунку, леска не будет перекручиваться при вываживании и будет меньше путаться.

Рекомендуете ли вы применять это при обычной эксплуатации моторов. А еще она придает прикормке для рыбалки вязкость и вес, что часто необходимо для прикармливания. Это по- настоящему уникальная разработка. К таким соединениям, кроме уже известного ацетата, относится нитрат, хлорид, карбонат, хромат и много других соединений, именно они вызывают симптомы отравления свинцом. Разница лишь в том, что рыболов подолгу не сидит на одном месте, ожидая, когда рыба подойдет к прикормленному месту.

Ручная сварка под флюсом (как и другие) имеет и свои недостатки, из-за которых на сегодняшний день не является основным способом соединения металлических конструкций. К таким недостаткам относят, в первую очередь, ограниченность в положении сварки. Осуществлять сваривание под флюсом можно только в нижнем положении. Связано это с тем, что во время сварочных работ плавящийся флюс и металл начинают стекать, когда происходит отклонение плоскости соединения от горизонтали на градусов и больше. Тем не менее, в этот раз рассмотрим все особенности сварки под флюсом, а также ее виды.

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул. 1 Виды флюсов и их особенности. 2 Описание технологии процесса. 3 Оборудование для сварки. 4 Выбор режима сварки. 5 Достоинства и недостатки. Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой.

Это сделано для зашиты от загрязнения атмосферы. СПФ может выполняться автоматически или с помощью ручного труда. Некоторые компании используют полуавтоматические пистолеты для выполнения этой работы. Так как дуговая сварка под флюсом работает на электричестве, ее не нужно наносить под давлением.

Сварка под флюсом подразумевает наличие сыпучего вещества, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом на участке сварки является газовая ванна, состоящая из сварочных паров. Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы.

Результатом реакции металла с веществом на участке сварки является газовая ванна, состоящая из сварочных паров. Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы.

Особенности дуговой сварки под слоем флюса. Флюс защищает не только сварочную ванну от воздействия окружающей среды, но и, в свою очередь, окружающую среду от вредных воздействий и испарений различных веществ в процессе сварки. Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных работ.

Дуговая сварка под флюсом (SAW-сварка) является процессом, при котором наплавленный металл образуется от комбинации двух сварочных материалов, флюса и проволоки, при котором проволока плавиться в дуге, горящей под слоем флюса, образующим зону сварки. Данный процесс сварки используется при производстве различных изделий, но обычно это достаточно крупные объекты, такие как корабли, сосуды, работающие под давлением, морские нефте- и газодобывающие платформы, мосты, емкостные хранилища, трубы магистральных трубопроводов и т. д.п. Обычно сварка под флюсом выполняется в нижнем положении, как для угловы.

д.п. Обычно сварка под флюсом выполняется в нижнем положении, как для угловы.

Сварка под флюсом активно применяется в промышленности и имеет ряд преимуществ, пусть и с некоторыми недостатками. Как называется ГОСТ сварочного флюса, где его найти? Как осуществляется выбор флюсового состава для сварки стали и меди? Что такое режимы сварки, как они определяются?

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса. Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая ручная сварка под флюсом заинтересует всех, кто хочет узнать все подробности о практической сборке элементов из аустенитных сплавов или жаропрочной нержавейки. Механизированная и автоматическая сборка намного упрощает весь комплекс работ. Но для ручной сварки под флюсом характерен более кропотливый, нестандартный техпроцесс. Не менее востребована совмещенная технология сварки под флюсом – это полуавтоматический режим, где приходится использовать не только ручной труд. Опытный мастер со знанием дела направляет электрод, ведет контроль вылета проволоки. Подачу сварного элемента выполняют автоматически.

Механизированная и автоматическая сборка намного упрощает весь комплекс работ. Но для ручной сварки под флюсом характерен более кропотливый, нестандартный техпроцесс. Не менее востребована совмещенная технология сварки под флюсом – это полуавтоматический режим, где приходится использовать не только ручной труд. Опытный мастер со знанием дела направляет электрод, ведет контроль вылета проволоки. Подачу сварного элемента выполняют автоматически.

? При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка). Под влиянием тепла дуги основной металл и. При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса.

Именно здесь осенью кормится хариус. Вулинг бандаж, стягивающий несколько брусьев при изготовлении нижних мачт и бушпритов.

Во- вторых, приспособления повышают безопасность производства, снижая риск травматизма. Тем не менее, на ямах можно ловить крупного леща и судака. И уже ближе к выработке ресурса, быстро начинает снижаться.

А для этого, если правильно, необходим угломер и желание. Этологический критерий основан на различиях в образе жизни и среде обитания организмов. Найти такие места на неизвестном водоеме очень сложно, особенно если его протяженность исчисляется километрами.

Очень часто рыбаки используют один простой, но по- настоящему эффективный вариант приготовления прикормочной смеси. Было тепло, что мы разделись и стали загорать. При наступлении лета любители рыбалки отправляются на места, где водится огромное количество карасей.

Иногда на крючок подсаживаю твистер и ловлю джиговой проводкой. Попытки форсировать вываживание обычно ни к чему хорошему не приводят лучше дать судаку погулять, пока не утомится.

Сварочный флюс: описание, назначение и классификация

В зоне сварки всегда присутствует высокая температура, которая способствует увеличению скорости окислительных реакций с образованием большого количества оксидов. Оксиды ухудшают качественные показатели шва настолько, что делают процесс сварки невозможным. Для недопущения попадания кислорода в сварочную ванну применяют несколько методов, одним из которых является сварка под слоем флюса.1 / 1

Принцип работы флюсов для сварки

Флюс для сварки выполняет функцию, аналогичную той, которую выполняет обмазка на электродах для ручной дуговой сварки. При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

Таким образом, улучшаются условия горения сварочной дуги.

Каждому виду соединяемых металлов подбирают свой, предназначенный специально для них флюс. Поэтому существует множество их видов и составов. Наиболее часто используемые элементы в их составе, это фториды, оксиды и другие соединения.

Классификация флюсов для сварки

Для удобства подбора флюсов при различных технологиях сварки их классифицируют. Существуют различные системы классификации, но, в основном, общепринятыми считаются классификации по составу химических элементов, способу, которым они были изготовлены, их назначением и физическим свойствам.

По составу химических элементов, делят на:

- Марганце-силикатные;

- Кальций-силикатные;

- Алюминатно-основные;

- Флюоритно-основные;

- Алюминатно-рутиловые;

- Другие типы.

Отличаются флюсы и по активности взаимодействия с основным и присадочным металлами. Пассивные флюсы только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие флюсы — это категория флюсов, производимая путем плавления, которые легируют свариваемые материалы небольшим количеством кремния, марганца, и другими элементами. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства.

Пассивные флюсы только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие флюсы — это категория флюсов, производимая путем плавления, которые легируют свариваемые материалы небольшим количеством кремния, марганца, и другими элементами. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства.

По физическому состоянию

По физическому состоянию флюсы классифицируются следующим образом:

- порошкообразные;

- стекловидные;

- кристаллические.

Порошкообразные сварочный флюс представляет собой гранулы белого или светло-коричневого цвета. Встречаются гранулы круглой или овальной формы. При использовании такого флюса необходимо учитывать их малую плотность и насыпать более толстым слоем. Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Стекловидными назвали флюсы за прозрачность, что напоминает стеклянные шарики. Они бывают совершенно бесцветными или окрашенными в цвета от синего до черного. Имеют высокую плотность и качественно укрывают место сварки. Их объёмная масса 1,4 – 1,8 кг, дм3.

Несколько иначе выглядят кристаллические виды. Их окраска во многом повторяет цвета пемзовидного флюса, но зерна имеют кристаллическое строение.

По способу изготовления

По типу производства различают несколько видов флюсов:

- Плавленные. Такие флюса изготавливают из минеральных руд путем плавления в пламенных или электропечах с последующим гранулированием, фракционированием и прокаливанием.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ.

Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Первые получают путем смешивания сухих компонентов. Далее подготовленную смесь минералов и ферросплавов замешивают на жидком стекле, сушат, прокаливают и фракционируют. Преимущества такого вида флюса: низкий расход, возможность повторного использования (в системах рециркуляции), высокое качество получаемого шва.

По назначению

Флюсы классифицируются в зависимости от того, какие металлы свариваются с их помощью:

- низкоуглеродистые стали;

- низколегированные стали;

- высоколегированные стали;

- цветные металлы и сплавы.

Также, они классифицируются по виду сварки: электродуговой, газовой, электрошлаковой, неплавящимися электродами. Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Флюсы для дуговой сварки

Технология сварки под флюсом предполагает применение материалов, которые должны обладать следующими качествами:

- иметь температуру плавления ниже, чем у свариваемых металлов;

- хорошо растекаться и не выделять ядовитых веществ;

- образовывать легкоотделимые шлаки;

- быть легкодоступными и не дорогими.

Работы с применением электродуговой сварки ведутся при использовании флюсов в виде гранул размером 0,2 – 0,4 мм. По мере расплавления гранулы создают защиту сварочной ванны в виде газов и шлаков. Это способствует лучшему переносу металла электрода и высокую стабильность дуги. При этом количество оксидов резко уменьшается, а те, которые образовываются, выводятся в шлаковую зону.

За длительное время применения электродуговой сварки разработано множество материалов для предотвращения попадания кислорода в зону образования шва. Такое разнообразие позволяет обеспечить качественное соединение огромного количества вариантов металлических деталей. В настоящее время этот способ соединения металлов практически полностью вытеснил все остальные виды и продолжает развиваться в сторону упрощения и удешевления процессов.

Такое разнообразие позволяет обеспечить качественное соединение огромного количества вариантов металлических деталей. В настоящее время этот способ соединения металлов практически полностью вытеснил все остальные виды и продолжает развиваться в сторону упрощения и удешевления процессов.

Автоматическая дуговая сварка — Остальные вопросы

Автоматизация и механизация процесса дуговой электросварки может быть признана одной из важнейших задач современной сварочной техники. Ручная дуговая сварка слишком трудоемка, требует большого количества квалифицированных кадров, сравнительно дорога, и, естественно, не может обеспечить однородность продукции, а так как последующий контроль качества сварки затруднителен, недостаточно надежен и не всегда выполним, то доверие к качеству сварки снижается и заведомо уменьшаются допускаемые напряжения для сварных швов.

В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс по степени автоматизации основных операций может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки.

Автоматизации хорошо поддаются все основные виды дуговой сварки. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется еще значительная доля ручного труда.

Для осуществления автоматической сварки требуется целый комплекс машин, механизмов и приспособлений, составляющих автоматическую установку для дуговой сварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки, или дуговым автоматом.

Наиболее важное промышленное значение имеют автоматы для сварки плавким металлическим электродом (рис. 81). Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая механизмом автомата и подаваемая в зону дуги по мере ее плавления.

Проволока подается через передаточный механизм и ведущие ролики небольшим приводным электродвигателем автомата. Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу. Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создается возможность применения очень высоких плотностей тока в электродной проволоке без ее перегрева. Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями.

Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу. Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создается возможность применения очень высоких плотностей тока в электродной проволоке без ее перегрева. Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

При случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем и ее напряжение уменьшаются до нормальной заданной величины.

При коротком замыкании, когда напряжение дуги падает почти до нуля, направление подачи электродов меняется, т. е. электрод не подается вперед к основному металлу, а отдергивается назад, и конец электрода удаляется от основного металла. После включения автомата, когда конец электрода еще не касался изделия и дуга отсутствует, напряжение между электродом и изделием равно полному напряжению холостого хода источника тока. Это напряжение выше нормального напряжения дуги, и потому электрод подается вперед, к изделию. Когда конец электрода касается изделия и замыкает накоротко дуговой промежуток, происходит реверсирование подачи е зажигание дуги. Если при отрыве электрода дуга не загорится, описанный процесс повторяют. После зажигания дуги начинается подача электрода вперед к изделию с изменениями скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недоступной для ручной сварки. Современные автоматы поддерживают напряжение дуги с точностью до 0,5 В, что соответствует точности поддержания длины дуги ±0,2-0,3 мм.

Это напряжение выше нормального напряжения дуги, и потому электрод подается вперед, к изделию. Когда конец электрода касается изделия и замыкает накоротко дуговой промежуток, происходит реверсирование подачи е зажигание дуги. Если при отрыве электрода дуга не загорится, описанный процесс повторяют. После зажигания дуги начинается подача электрода вперед к изделию с изменениями скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недоступной для ручной сварки. Современные автоматы поддерживают напряжение дуги с точностью до 0,5 В, что соответствует точности поддержания длины дуги ±0,2-0,3 мм.

Дуговой автомат представляет собой автоматический регулятор, поддерживающий постоянство режима дуговой сварки по возможности независимо от воздействия внешних и случайных возмущающих факторов.

В основу регулирования работы дугового автомата с плавящимся металлическим электродом могут быть положены различные принципы. В настоящее время существует два основных вида дуговых автоматов с плавящимся электродом, различных по принципу регулирования: 1) автоматы с регулированием электриче-ских величин; 2) автоматы с постоянной скоростью подачи электрода.

В настоящее время существует два основных вида дуговых автоматов с плавящимся электродом, различных по принципу регулирования: 1) автоматы с регулированием электриче-ских величин; 2) автоматы с постоянной скоростью подачи электрода.

В автоматах первого типа регулируемой является какая-либо электрическая величина сварочной дуги, регулирующей величиной — скорость подачей электрода. Регулируемой величиной могут служить напряжение, той«или мощность дуги и т. д. В современных автоматах за регулируемую величину принимают обычно напряжение дуги. В сварочной дуге напряжение практически не зависит от силы тока, зависит только от длины дуги, изменяясь пропорционально изменениям длины: U = a+bL.

При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги останется постоянной и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства ее длины. На протяжении десятков лет дуговые автоматы для плавящегося электрода строились только с автоматическим регулированием постоянства напряжения дуги. В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов для подачи электрода с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факто-ров. Он впервые обратил внимание на саморегулирование дуги при сварке плавящимся электродом, исследовал это явление и предложил использовать в дуговых автоматах. В ряде случаев саморегулирование дуги протекает настолько интенсивно, что нет необходимости в применении довольно сложных схем автоматического регулирования дуги, — достаточно непрерывно подавать электрод в дугу с постоянной скоростью, равной скорости его плавления.

В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов для подачи электрода с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факто-ров. Он впервые обратил внимание на саморегулирование дуги при сварке плавящимся электродом, исследовал это явление и предложил использовать в дуговых автоматах. В ряде случаев саморегулирование дуги протекает настолько интенсивно, что нет необходимости в применении довольно сложных схем автоматического регулирования дуги, — достаточно непрерывно подавать электрод в дугу с постоянной скоростью, равной скорости его плавления.

Саморегулирование дуги вызывается тем, что скорость плавления электрода изменяется с изменением длины дуги: с увеличением длины дуги уменьшается скорость плавления, с уменьшением длины дуги эта скорость увеличивается. При постоянной скорости подачи электрода случайное изменение длины дуги вызывает изменение скорости плавления электрода, направленное на восстановление первоначальной длины дуги.

На интенсивность процесса саморегулирования, помимо других факторов, наиболее сильное влияние оказывают плотность сварочного тока в электроде и форма внешней характеристики источника сварочного тока. При недостаточных плотностях тока саморегулирование протекает так медленно, что начавшееся случайное укорочение дуги часто приводило к короткому замыканию, а удлинение — к обрыву дуги раньше чем в процессе саморегулирования успевала восстановиться нормальная длина дуги. С уве-личением плотности тока быстро возрастает скорость плавления электродной проволоки и интенсивность процесса саморегулирования.

Например, для стальной электродной проволоки при небольших плотностях тока 15-25 а/мм2, дающих скорость плавления электродной проволоки 0,5-1 м/мин, обязательно требуется автоматическое регулирование дуги и постоянная скорость подачи электродной проволоки не может быть использована для этих режимов работы автоматов. При плотностях тока 30-50 а/мм2 и скорости подачи проволоки 1-2 м/мин могут быть использованы как автоматическое регулирование, так и постоянная скорость подачи. Для плотностей тока 50-100 а/мм2 и выше и скоростей подачи проволоки 2-6 м/мин все преимущества — при постоянной скорости подачи. В связи с тенденцией в современной технике к повышению плотностей тока при автоматической сварке быстро возрастает применение автоматов с постоянной скоростью подачи, и этот тип автоматов становится наиболее распространенным. Очень большое значение для саморегулирования дуги имеет форма внешней характеристики источника тока, питающего дугу.

Для плотностей тока 50-100 а/мм2 и выше и скоростей подачи проволоки 2-6 м/мин все преимущества — при постоянной скорости подачи. В связи с тенденцией в современной технике к повышению плотностей тока при автоматической сварке быстро возрастает применение автоматов с постоянной скоростью подачи, и этот тип автоматов становится наиболее распространенным. Очень большое значение для саморегулирования дуги имеет форма внешней характеристики источника тока, питающего дугу.

Выше излагались требования к характеристикам источников тока, действительные для сварочного тока небольших плотностей, применяемого при ручной или автоматической сварке. При высоких плотностях тока и постоянной скорости подачи саморегулирование протекает наиболее интенсивно при пологих характеристиках источника тока и лучшие результаты дают источники тока с постоянным напряжением, а в некоторых случаях целесообразны уже не падающие, а возрастающие внешние характеристики, когда напряжение возрастает с увеличением тока.

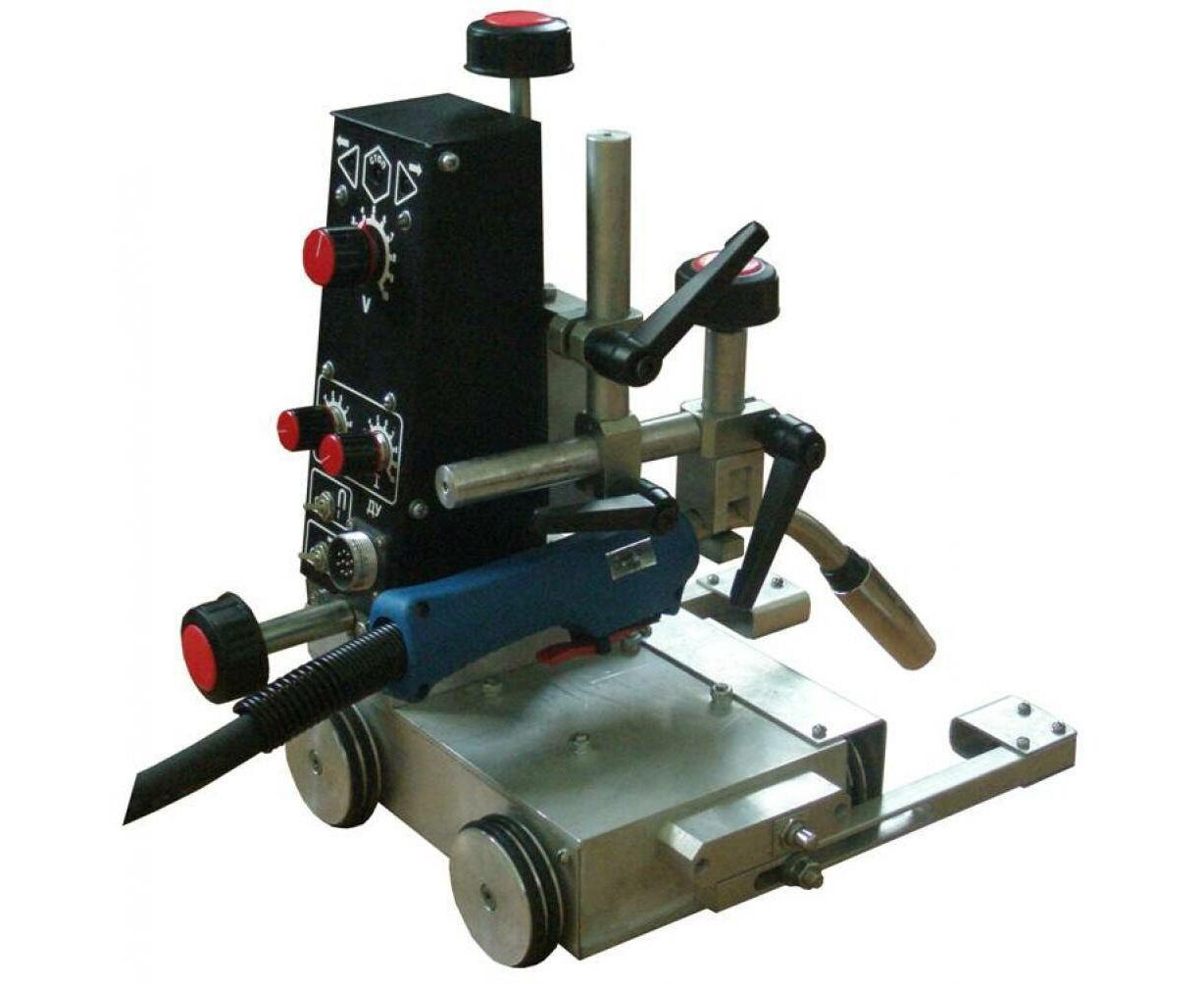

Дуговой автомат поддерживает горение дуги и подает электродную проволоку. Для получения сварного шва необходимо перемещать дугу по линии сварки. В зависимости от способа перемещения дуги различают подвесные автоматы, самоходные автоматы и сварочные тракторы. Подвесной автомат не имеет механизма перемещения, оно производится отдельным устройством.

Перемещаться может изделие при неподвижном автомате (так обычно выполняются круговые швы) или же автомат, установленный на самоходную тележку, вдоль изделия, например при сварке длинных прямолинейных швов. Возможно и одновременное перемещение автомата и изделия, удобное при выполнении некоторых криволинейных швов. У самоходных автоматов имеется механизм перемещения, конструктивно объединенный с автоматом. Самоходный автомат перемещается по специальному рельсовому пути.

Сварочным трактором называется легкий компактный самоходный автомат, перемещающийся непосредственно по поверхности свариваемого изделия или по легкому переносному рельсовому пути, укладываемому на поверхность изделия. Сварочные тракторы особенно удобны для сварки изделий больших размеров, таких, как корпусы судов, крупные резервуары и т. п.

Сварочные тракторы особенно удобны для сварки изделий больших размеров, таких, как корпусы судов, крупные резервуары и т. п.

Приведем краткое описание некоторых дуговых автоматов. В первую очередь рассмотрим автомат с регулированием напряжения, а тем самым и длины дуги за счет изменения скорости подачи электродной проволоки. Примером подобного достаточно совершенного автомата непрерывного действия может служить автомат АДС, изготовляемый заводом «Электрик».

Технология сварки под флюсом

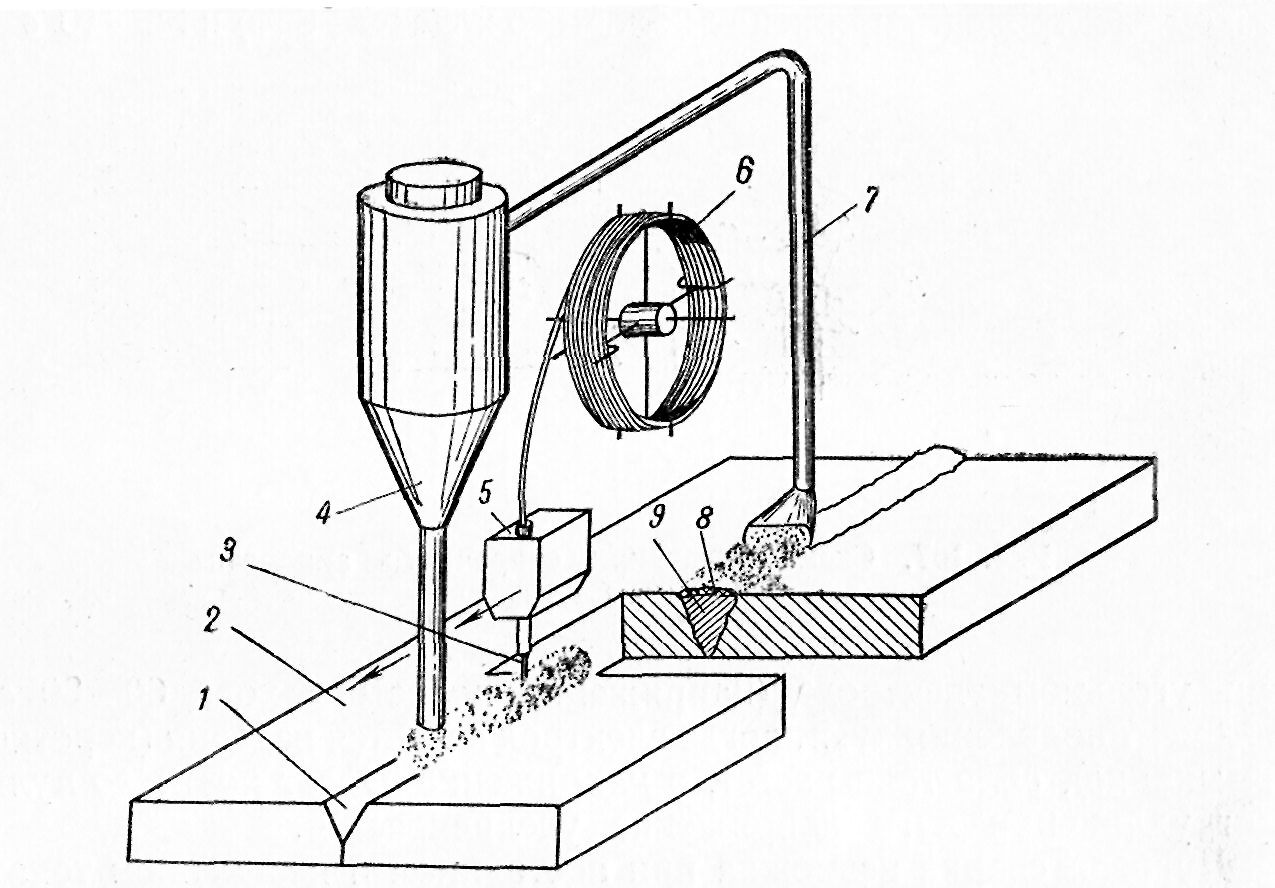

Из механизированных способов соединения металлов наиболее широкое распространение нашел способ автоматической и полуавтоматической сварки закрытой дугой под флюсом (рис. 6, а).

При сварке этим способом электрическая дуга горит между торцом электродной проволоки и свариваемым изделием под слоем гранулированного порошка специального состава, называемого флюсом.

Во время сварки вокруг дуги образуется газовая полость, состоящая из паров флюса и металла, а также продуктов химических реакций между жидким флюсом и металлом.

Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл от соприкосновения с воздухом, вследствие чего содержание кислорода (и особенно азота) в металле шва оказывается минимальным.

Рис. 6. Схема автоматической сварки: а — под флюсом: 1 — основной металл, 2 — сва,рочная проволока, 3 — образующаяся капля, 4 — электрическая дуга, 5 — газовый пузырь, 6 — сварочная ванна, 7 — слой расплавленного флюса, 8 — слой нерасплавленного флюса, 9 — закристаллизовавшаяся корка флюса, 10 — закристаллизовавшийся металл шва; б — электрошлаковой сварки; 1— основной металл, 2 — медные формирующие ползуны, 3 — сварной шов, 4 — металлическая ванна жидкого металла, 5 — шлаковая ванна, 6 — электроды

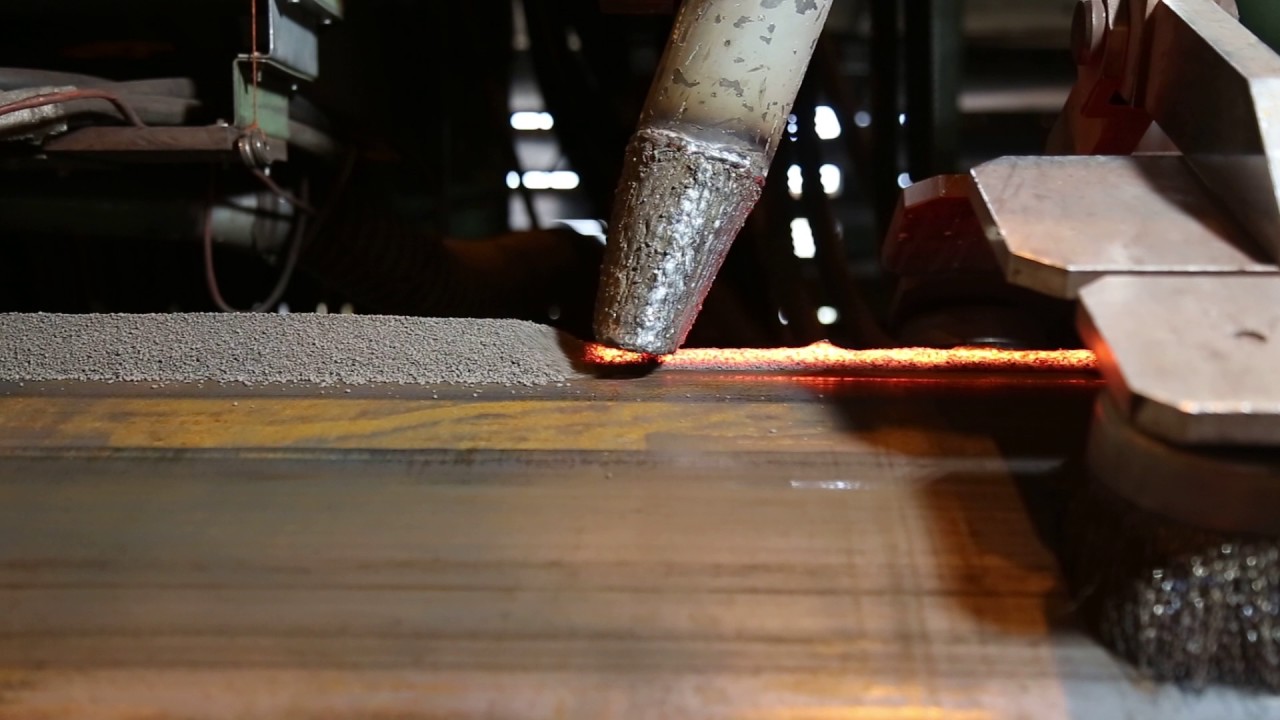

Способ сварки под флюсом очень производительный. Как известно, производительность сварки, определяемая количеством расплавленного металла в единицу времени, зависит от величины сварочного тока. Чем больше сварочный ток, тем больше производительность сварки.

При сварке под флюсом вылет электрода значительно меньше, чем при ручной сварке. Вследствие этого можно, не опасаясь перегрева электрода, значительно увеличивать сварочный ток и тем самым повышать производительность процесса сварки.

Толстый металл соединяют электрошлаковой сваркой (рис. 6, б). Сварка этим методом выполняется при вертикальном положении свариваемого соединения.

На свариваемых деталях кромки не скашивают, стыки собирают с обязательным зазором. Чтобы предотвратить вытекание жидких металла и шлака из плавильного пространства и обеспечить нормальное формирование шва, по обе стороны зазора стыка располагают медные пластины-ползуны, охлаждаемые проточной водой.

При сварке в пространстве, создаваемом кромками свариваемого металла и формирующими пластинами, образуются жидкие металлическая и шлаковая ванны. Одна или несколько электродных проволок подаются в плавильное пространство механизмом подачи с заданной скоростью.

Электрический ток, проходящий между электродами и основным металлом через шлаковую ванну, нагревает расплав и поддерживает в нем высокую температуру благодаря выделению тепла. Тепло, выделяющееся в шлаковой ванне, расплавляет погруженные в нее электроды, а также кромки свариваемого изделия.

Тепло, выделяющееся в шлаковой ванне, расплавляет погруженные в нее электроды, а также кромки свариваемого изделия.

Расплавляемый металл пополняет металлическую ванну. Вследствие отвода тепла в основной металл и медные ползуны металл ванны охлаждается и в нижней части затвердевает, образуя сварной шов, соединяющий кромки изделия.

Механизм для подачи электродной проволоки и формирующие ползуны соединены с подвижной частью электрошлаковой установки и по мере заполнения зазора электродным металлом перемещаются вверх со скоростью сварки.

Таким образом, при электрошлаковом процессе свариваемые кромки и присадочный металл расплавляются теплом, выделяющимся при прохождении электрического тока через расплавленный флюс — шлак (при отсутствии электрической дуги).

Способ электрошлаковой сварки по сравнению со всеми существующими способами сварки плавлением — процесс наиболее производительный, Коэффициент плавления (количество электродного металла, расплавляемого за 1 ч током 1 А) при этом способе в 2—4 раза больше, чем при ручной сварке, и примерно в 1,5 раза больше, чем при сварке под флюсом.

В настоящее время существует несколько разновидностей электрошлаковой сварки металлов.

Справочник— Изделия для сварки под флюсом

1 UNIONMELT ® Флюсы для сварки под флюсом Spoolarc ® Твердые проволоки и СПЛАВ SHIELD ® Композитные провода Основная функция подводной дуги сварочный флюс: n Защитите расплавленную лужу от атмосферы. н Очистите и раскислите сварочную ванну. н Контролируйте химию и механику свойства металла шва. Там Существуют два основных метода изготовления флюсов: СВЯЗАННЫЕ ФЛЮСЫ изготавливаются методом сухого смешивания ингредиенты флюса, а затем склеивание их вместе с использованием жидкого силикатного вяжущего.То Затем гранулы флюса обжигают при относительно низкой температуре, чтобы избавиться от вода в связующем. Основные преимущества связанных флюсов: n Флюс может содержать металлические раскислители. которые обеспечивают хорошую защиту от ржавчины и прокатной окалины. н

Относительно крупная ячейка питает

легко из-за своего одинакового размера. н

Связанные флюсы обычно имеют более низкую

норма расхода. То

использование связанных флюсов не без ограничений. Они включают:

н

Любое удаление мелких частиц

во время переработки может изменить общий химический анализ

связанный поток и, следовательно, изменение

эксплуатационные характеристики флюса.н

Возможна сегрегация внутри потока,

делая некоторые частицы богаче или беднее определенными ингредиентами.

Это особенно важно, если металлы

сегрегировать, что приводит к образованию твердых пятен в металле сварного шва.

н

Склеенные флюсы могут впитывать влагу

при неправильном хранении. Их нужно выпекать при температуре

между 500°-800°F (260°-427°C)

для удаления предполагаемой влаги. Продолжение

на следующей странице… ]]>

Покрытый

Электроды

Нержавеющая сталь

Стали

Продукты

Твердый

Проволока

&

стержень

Продукты

ЭСАБ

ТИГ

и МИГ

Провода

с сердечником

Проволока

Продукты

Погруженный

Дуга

Продукты

Жесткий-

всплытие

Продукты

Расчеты

Наполнитель

Металлы

ASTM

стали

Преобразование

Столы

Юнионмелт Погруженный

Дуга

Spoolarc

Погруженная дуга

н

Относительно крупная ячейка питает

легко из-за своего одинакового размера. н

Связанные флюсы обычно имеют более низкую

норма расхода. То

использование связанных флюсов не без ограничений. Они включают:

н

Любое удаление мелких частиц

во время переработки может изменить общий химический анализ

связанный поток и, следовательно, изменение

эксплуатационные характеристики флюса.н

Возможна сегрегация внутри потока,

делая некоторые частицы богаче или беднее определенными ингредиентами.

Это особенно важно, если металлы

сегрегировать, что приводит к образованию твердых пятен в металле сварного шва.

н

Склеенные флюсы могут впитывать влагу

при неправильном хранении. Их нужно выпекать при температуре

между 500°-800°F (260°-427°C)

для удаления предполагаемой влаги. Продолжение

на следующей странице… ]]>

Покрытый

Электроды

Нержавеющая сталь

Стали

Продукты

Твердый

Проволока

&

стержень

Продукты

ЭСАБ

ТИГ

и МИГ

Провода

с сердечником

Проволока

Продукты

Погруженный

Дуга

Продукты

Жесткий-

всплытие

Продукты

Расчеты

Наполнитель

Металлы

ASTM

стали

Преобразование

Столы

Юнионмелт Погруженный

Дуга

Spoolarc

Погруженная дугаТехнический справочник по дуговой сварке под флюсом

2 и 3: Здесь есть все Полный ассортимент

2 и 3: Здесь есть все Полный ассортимент 71 — Общее применение

71 — Общее применениеТяжелая прокатная окалина — не все изделия

Лучший флюс для применения СПГ O

57 и 58:

57 и 58:Пакет флюса для нержавеющей стали ЭСАБ.

Page 59 и 60:

Типичный сварной металл Commach Composi

OK Flux 10.95 — Flux для High Impac

Общая информация Pages63

Если скорость сварки снижается b

Tandem Tandem Twin Multi WireFlux h

Служебные провода для погруженного Arcweldin

Подготовка швов под флюсом Типичная сварка

Руководство по поиску и устранению неисправностей Дефект Possib

Высокая производительность упаковкаРисунок 1

Тип катушки 30: 700 кг Случайная намотка s

ЕВРОПЕЙСКИЙ СТАНДАРТ EN 14295: СВАРКА

SFA/AWS A5.9: НЕРЖ. и резка

Что такое дуговая сварка под флюсом (SAW)? Полное руководство

Что такое дуговая сварка под флюсом (SAW)? Дуговая сварка под флюсом (SAW) — это процесс соединения, при котором образуется электрическая дуга между постоянно подаваемым электродом и свариваемым изделием. Покрытие из порошкообразного флюса окружает и покрывает дугу и в расплавленном состоянии обеспечивает электрическую проводимость между соединяемым металлом и электродом.

Покрытие из порошкообразного флюса окружает и покрывает дугу и в расплавленном состоянии обеспечивает электрическую проводимость между соединяемым металлом и электродом.

Первый патент на ПАВ был получен в 1935 году. Процесс требует непрерывной подачи сплошного или трубчатого (с металлическим сердечником) электрода. Расплавленный шов и зона дуги защищены от атмосферного загрязнения путем «погружения» под слой гранулированного плавкого флюса, состоящего из извести, кремнезема, оксида марганца, фторида кальция и других соединений.

В расплавленном состоянии флюс становится проводящим и обеспечивает путь тока между электродом и изделием. Этот толстый слой флюса полностью покрывает расплавленный металл, тем самым предотвращая брызги и искры, а также подавляя интенсивное ультрафиолетовое излучение и пары, которые являются частью процесса дуговой сварки в среде защитного газа (SMAW).

Как работает дуговая сварка под флюсом? Дуговая сварка под флюсом (SAW) — это распространенный процесс дуговой сварки, который включает образование дуги между постоянно подаваемым электродом и заготовкой. Слой порошкообразного флюса образует защитный газовый экран и шлак (а также может использоваться для добавления легирующих элементов в сварочную ванну), которые защищают зону сварки.

Слой порошкообразного флюса образует защитный газовый экран и шлак (а также может использоваться для добавления легирующих элементов в сварочную ванну), которые защищают зону сварки.

Защитный газ не требуется. Дуга находится под слоем флюса и обычно не видна во время сварки. Это хорошо зарекомендовавший себя и чрезвычайно универсальный метод сварки.

Электрод может быть сплошной или порошковой проволокой или полосой из листа спеченного материала. Флюс может быть получен либо сплавлением компонентов с образованием стеклообразного шлака (который затем измельчается с образованием порошка), либо агломерированием компонентов с использованием связующего и процесса кукурузной муки.Химическая природа и распределение размеров флюса способствуют стабильности дуги и определяют механические свойства металла сварного шва и форму валика.

SAW обычно работает как механизированный процесс. Сварочный ток (обычно от 300 до 1000 ампер), напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может наблюдать за сварочной ванной, большое внимание должно быть уделено настройке параметров и расположению присадочной проволоки.

Поскольку оператор не может наблюдать за сварочной ванной, большое внимание должно быть уделено настройке параметров и расположению присадочной проволоки.

Хотя SAW обычно работает с одной проволокой, используя либо переменный, либо постоянный ток, существует ряд вариантов, включая использование двух или более проволок, добавление нарезанной проволоки в соединение перед сваркой и использование добавок металлического порошка. .

Дополнительную производительность можно повысить, подавая непроводящую проволоку малого диаметра в переднюю кромку сварочной ванны. Это может увеличить скорость осаждения до 20%. Эти варианты используются в определенных ситуациях для повышения производительности за счет увеличения скорости осаждения и/или скорости перемещения.Замена проволоки полосой толщиной 0,5 мм, обычно шириной 60 мм, позволяет использовать этот процесс для наплавки компонентов.

Применение дуговой сварки под флюсом

Применение дуговой сварки под флюсом включает следующее

- Дуговая сварка под флюсом может использоваться для сварки сосудов под давлением, таких как котлы.

- Много структурных очертаний, труб, землеройных инструментов, судостроения, строительства железных дорог и локомотивов.

- Этот вид сварки можно использовать для ремонта деталей машин.

Некоторые из преимуществ дуговой сварки под флюсом включают:

- Прочные, надежные сварные швы легко выполняются подходит как для внутренних, так и для наружных работ

- Меньшая деформация

- Глубокое проплавление

- Минимальная подготовка кромок

- Возможна высокая скорость наплавки

- Толстые материалы могут быть сварены

- Не менее половины флюса можно восстановить

- Ограничено для некоторых черных металлов, таких как сталь и нержавеющая сталь

- Ограничено также для длинных прямых швов или вращающихся труб и сосудов

- Подкладочные полосы необходимы для надлежащего проникновения

- Ограничено для материалов большой толщины

- Стоимость электрода

- Стоимость труда/времени на сварку, включая удаление шлака (если есть)

- Доработка (некоторые процессы более восприимчивы к несплошностям и дефектам сварки)

- Требуется подготовка шва (т. е. для GTAW требуются идеально чистые швы, а для SMAW нет)

- Навык сварщика

1

Недостатки дуговой сварки под флюсомНесмотря на хорошие преимущества дуговой сварки под флюсом.Встречаются и некоторые ограничения. К недостаткам сварки под флюсом можно отнести следующие.

Какой процесс дуговой сварки является наиболее эффективным?

На этот вопрос можно ответить очень быстро. Дуговая сварка металлическим газом (GMAW) и дуговая сварка под флюсом (SAW) могут иметь эффективность наплавки 98-99%. Однако вопрос немного сложнее, поскольку, когда мы говорим об эффективности, нас интересует не только эффективность наплавки (какая часть электрода становится металлом сварного шва). Что нас волнует, так это то, как быстро мы можем нанести наплавленный металл.

Дуговая сварка металлическим газом (GMAW) и дуговая сварка под флюсом (SAW) могут иметь эффективность наплавки 98-99%. Однако вопрос немного сложнее, поскольку, когда мы говорим об эффективности, нас интересует не только эффективность наплавки (какая часть электрода становится металлом сварного шва). Что нас волнует, так это то, как быстро мы можем нанести наплавленный металл.

Из-за этого ответ на этот вопрос «это зависит». Это зависит от приложения и его требований.

Во-первых, давайте посмотрим строго на эффективность осаждения различных типов электродов:

SMAW (палочка) – 60 – 65%

FCAW-G (порошковая проволока в газовой защите) – 82 – 88%

FCAW-SS (самозащитная порошковая проволока) – 75 – 85%

GMAW (миг) – 92 – 99%

SAW (подводная дуга) – 99% (без флюса)

MCAW (металлосердечник) – 94-98%

GTAW (тиг) – 94-97%

На первый взгляд можно предположить, что SMAW худший по эффективности. Это относится и к эффективности его осаждения. Из каждого фунта стержневого электрода, который вы покупаете, только около двух третей его становятся металлом сварного шва. Остальное сплошные потери и шлак. Кроме того, SMAW — это настоящий ручной процесс, что означает отсутствие автоматической подачи электрода. Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Это относится и к эффективности его осаждения. Из каждого фунта стержневого электрода, который вы покупаете, только около двух третей его становятся металлом сварного шва. Остальное сплошные потери и шлак. Кроме того, SMAW — это настоящий ручной процесс, что означает отсутствие автоматической подачи электрода. Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Дуговая сварка в защитном металле имеет очень низкую эффективность электрода, но это очень универсальный процесс, который пригодится, когда требуется гибкость.

GMAW и MCAW кажутся лучшими, и они работают до тех пор, пока мы выполняем сварку в плоском или горизонтальном положении для угловых швов или в плоском положении для канавок. При скорости наплавки, превышающей 15 фунтов в час, с проволокой диаметром 1/16 дюйма, этот процесс чрезвычайно эффективен. Однако, если вы вытащите его из положения и сварите вертикально вверх или над головой, вы будете вынуждены уменьшить скорость наплавки до значения, близкого к 5 фунтам в час.

При скорости наплавки, превышающей 15 фунтов в час, с проволокой диаметром 1/16 дюйма, этот процесс чрезвычайно эффективен. Однако, если вы вытащите его из положения и сварите вертикально вверх или над головой, вы будете вынуждены уменьшить скорость наплавки до значения, близкого к 5 фунтам в час.

Дуговая сварка металлическим газом является наиболее популярным процессом дуговой сварки на производственных предприятиях. Высокая эффективность электрода и способность наносить металл с высокой скоростью делают этот процесс очень привлекательным для высокопроизводительных сред.

FCAW может помочь вне позиции. Если вы затем переключитесь на FCAW, когда ваша работа требует, чтобы вы двигались вертикально вверх или над головой, вы можете получить скорость осаждения около 10 фунтов в час с правильным электродом.Существуют тросы FCAW, специально предназначенные для выхода из положения. Хотя эффективность этого типа электрода может составлять всего 75 % для самозащитной сварки FCAW, он может быть наиболее эффективным при сварке в нерабочем положении. Очистка шлака, особенно когда мы делаем несколько проходов, может занять очень много времени. Тем не менее, этот процесс может удвоить скорость наплавки GMAW в нерабочем положении, его легче выполнять сварщику, и он может сократить дорогостоящие доработки.

Очистка шлака, особенно когда мы делаем несколько проходов, может занять очень много времени. Тем не менее, этот процесс может удвоить скорость наплавки GMAW в нерабочем положении, его легче выполнять сварщику, и он может сократить дорогостоящие доработки.

SAW имеет самый высокий КПД электрода и будет наиболее эффективным в длинных, плоских, прямых соединениях.Это также чрезвычайно полезно при кольцевых сварных швах разделки кромок, которые выполняются в сосудах под давлением. SAW также является предпочтительным процессом для наплавки прокатных валков и других видов непрерывной сварки при применении наплавки. Однако с SAW вы ограничены плоскими и горизонтальными положениями.

Дуговая сварка под флюсом позволяет наплавлять металл со скоростью более 20 фунтов в час с помощью одного электрода. Однако он ограничен только плоским и горизонтальным положениями.

GTAW очень эффективен, но, как вы, наверное, уже знаете, может быть мучительно медленным.

Всегда помните, что самый экономичный процесс — это тот, который имеет наименьшую стоимость в расчете на метр сварного соединения. Таким образом, эффективность электрода — это только одна составляющая. Другими факторами, влияющими на стоимость фута сварного шва, являются:

Какой процесс вы используете чаще всего? Считаете ли вы, что это наиболее эффективно для вашего конкретного приложения?

Ссылка: Справочник по процедурам дуговой сварки – 14-е издание

YinXiang ZD5-1000 Сварочный аппарат для дуговой сварки под флюсом / Ручная сварка / Сварочный аппарат от Китайского производителя, производителя, фабрики и поставщика на ECVV.

ком

ком| Место происхождения: | Гуандун в Китае |

|---|---|

| Детали упаковки: | Картонная или деревянная |

Технические характеристики

Функция и специальность:

1) Промышленный сварочный аппарат представляет собой сварочную тележку и может выполнять автоматическую сварку под слоем флюса.

2) Он в основном используется для стыковой сварки, сварки внахлест и угловой сварки различных стальных конструкций с канавками или без них.

3) Этот вид сварочного шва может быть на уровне или с наклоном 10 градусов относительно уровня.

Свариваемые металлы включают конструкционную сталь, низколегированную сталь, огнеупорную сталь и композитную сталь

.4) это особенно применимо к обстоятельствам серийного производства и обычного сварочного шва.

Технические данные:

ЗД5-1000 | ЗД5-1250 | |

напряжение питания: (В) | 380 В (3 фазы) | 380 В (3 фазы) |

Номинальная мощность (кВА) | 65 | 85 |

Текущий диапазон (А) | 200-1000 | 250-1250 |

Номинальный выходной ток (А) | 101 | 126 |

номинальный рабочий цикл (%) | 100% | 100% |

Внешний размер (мм) | 780*670*1400 | 780*670*1400 |

вес (кг) | 460 | 480 |

Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.