Сварка потолочных швов. Последовательность выполнения работ.

Екатерина

Потолочный сварочный шов считается одним из наиболее сложных типов сварки, поскольку сварочная ванна располагается вверх дном. Сварка потолочных швов требует точной последовательности выполнения всех действий. Если не соблюдать правила и рекомендации можно получить некачественное соединение, что чревато подтеками раскаленного металла.

Выполняя потолочный шов нужно соблюдать технику безопасности и защитить свое лицо и руки от возможного попадания горячих капель металла.

Содержание статьи

- Особенности техники потолочного шва

- Как сварить потолочный шов правильно. Рекомендации для начинающих

- Способы сварки

- Этапы выполнения работ

- Рекомендации по технике безопасности

Особенности техники потолочного шва

Обратите внимание! Подготовительные работы перед сваркой потолочных швов сопровождаются рядом сложностей.

Это обусловлено тем, что в процессе сварки расплавленный металл может стекать вниз и случайно попасть на участок кожи человеку, который выполняет сварочный шов. Именно поэтому опытные специалисты, зная как варить подобный шов, применяют специальные приемы сварки, которые обеспечивают строгое соблюдение правил безопасности.

Прежде чем соединять потолочные швы, надо четко понимать все требования и не пренебрегать выполнением обязательных условий. Особенно эта информация важна для начинающих сварщиков.

- Для соединения потолочных швов должна использоваться сварка полуавтоматом или ручным способом.

- Чтобы получилось прочное и качественное соединение используются покрытые электроды.

- Сварка потолочного соединения производится в режиме короткой дуги, электроды, которые вы используете должны быть не более 4 мм.

- Дуговая сварка предполагает проведение подготовительных работ: чтобы используемый металл не растекся, электрод нужно держать немного отводя в бок.

- Ширина шва должна быть меньше, чем толщина электрода.

- В процессе сварки могут образовываться газы, которые оказывает негативное воздействие на качество шва. Для того, чтобы этого не произошло, электроды должны быть полностью сухими.

- Сваривание потолочного шва должно выполняться по направлению «на себя». Так вы сможете подобрать подходящий темп продвижения и следить за качеством шва.

- Чтобы в итоге получить максимально прочное и надежное соединение, края заготовок перед сваркой должны быть хорошо зачищены.

Если ваши заготовки имеют толщину более одного сантиметра и вы не знаете как варить потолочный шов, то знайте, что в такой ситуации сварка должна производиться поэтапно. В самом начале работы надо использовать электрод, диаметр которого не превышает показатель в 3 мм, на всех остальных этапах берется электрод с диаметром 4 мм.

Обратите внимание! Сваривание потолочного шва подразумевает создание не только горизонтальных швов, но и соединений по определенным уклоном (от 10 до 80°С).

В данном случае может использоваться как ручная сварка, так и сварка полуавтоматом. Можно воспользоваться и дуговой сваркой с применением покрытых электродов

Как сварить потолочный шов правильно. Рекомендации для начинающих

Как уже отмечалось, главная отличительная особенность такой сварки основана на перевернутой сварочной ванне и удерживании силой натяжения раскаленного металла. Очень важно соблюдать минимальный размер ванны и иногда отводить электрод в сторону, чтобы у металла было время для того чтобы остыть и схватиться. К тому же, такой способ сварки обезопасит ваше соединение от появления трещин.

Способы сварки

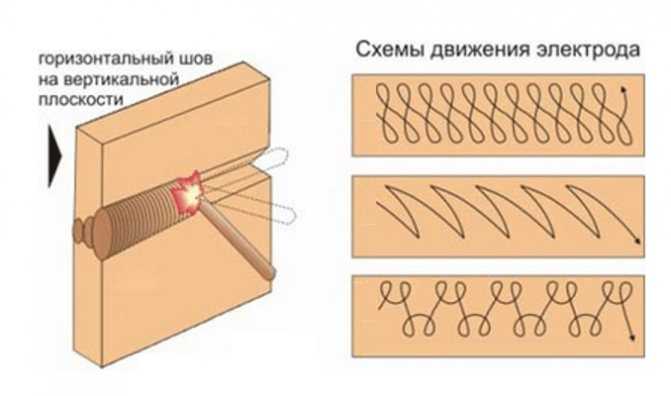

- Полумесяцем, такой метод предполагает расположение электрода под углом 90-140° к поверхности. При помощи колебательных движений по дуге он двигается по направлению от кромки к кромке.

- Лесенкой, здесь электрод размещается точно так же. Его отводят в сторону от раскаленного металла и возвращают обратно.

- Обратно-поступательный способ.

В данном случае электрод необходимо постоянно возвращать на застывший шов.

В данном случае электрод необходимо постоянно возвращать на застывший шов.

Самым простым считается первый способ и хорошо подходит для малоопытных сварщиков. Варианты, предполагающие сварку лесенкой и обратно-поступательным способом являются более сложными и затратными по времени. Но подобное соединение будет более качественным.

Этапы выполнения работ

Изначально места, которые будут подвергаться сварке надо хорошо обработать, зачистив края при помощи болгарки или металлической щетки. Затем проваривается корень шва электродом (3 мм). Посредством его формируется валик из расплавленного металла. Если нужно, чтобы валик был и с обратной стороны, то электрод маленькими короткими бросками направляется внутрь зазора. Следите и контролируйте равномерное горение дуги. Образовавшийся валик надо освободить от шлака. Если его форма слишком выпуклая, то обязательно нужно довести его до чистого металла. Как уже говорилось, на следующих этапах применяется электрод с большим диаметром (4 мм).

Рекомендации по технике безопасности

Для того, чтобы получить надежный и прочный шов, следует выполнять все правила по технике безопасности. От соблюдения правил зависит не только качество шва, но и ваша личная безопасность.

- Обязательно изолируйте все провода, а когда приостанавливаете работу и вовсе отключайте сварочный аппарат. Так вы обезопасите себя от поражения током во время сварочного процесса.

- Рекомендуется осуществлять сварку потолочных швов в теплом сухом помещении.

- Ни в коем случае нельзя работать в дождливую и снежную погоду. Выполнять сварку во влажных помещениях могут только специалисты с большим опытом, но даже в этом случае следует быть предельно осторожным.

- Надевайте специальную защитную одежду , маску и очки. Все тело должно быть плотно закрыто одеждой.

В заключении стоит еще раз отметить, что сваривание потолочных швов – процесс достаточно трудоемкий и энергозатратный. Начинающему сварщику достаточно сложно выполнять такой вид соединений. Чтобы качественно выполнить работу и создать хороший прочный шов, нужно получить специальные знания, овладеть техникой работы со сварочным аппаратом и ознакомиться со всеми нюансами данного вида работ. Предварительно лучше потренироваться на сварке каких-нибудь деталей. Если у вас недостаточно знаний и опыта, то лучше доверить этот процесс специально обученным людям. В любом случае, как опытным сварщикам, так и новичкам необходимо строго соблюдать правила безопасности. Точное выполнение всех предписаний и инструкций – залог вашей личной безопасности.

Чтобы качественно выполнить работу и создать хороший прочный шов, нужно получить специальные знания, овладеть техникой работы со сварочным аппаратом и ознакомиться со всеми нюансами данного вида работ. Предварительно лучше потренироваться на сварке каких-нибудь деталей. Если у вас недостаточно знаний и опыта, то лучше доверить этот процесс специально обученным людям. В любом случае, как опытным сварщикам, так и новичкам необходимо строго соблюдать правила безопасности. Точное выполнение всех предписаний и инструкций – залог вашей личной безопасности.

Похожие публикации

Сварка потолочных швов

Главная » Статьи » Сварка потолочных швов

Как варить потолочный шов электросваркой

Использование сварочных соединений при сборке металлоконструкций считается самым простым и надежным способом их монтажа не только в промышленности, но и в быту. Понятно, что для освоения приемов электросварки частнику необходимо будет не только пройти курс специального обучения, но и получить определенные практические навыки.

Понятно, что для освоения приемов электросварки частнику необходимо будет не только пройти курс специального обучения, но и получить определенные практические навыки.

Для тех, кто хотя бы частично владеет этими приемами сварки, мы предлагаем ознакомительную статью, посвященную особенностям формирования потолочного шва, подготовка которого требует от исполнителя особого внимания и аккуратности. И действительно, при сварке шва, например, на потолке гаража, днище автомобиля или в любом другом месте, подготавливаемое соединение находится непосредственно над головой сварщика, чем и объясняется требование особой внимательности к проведению всех рабочих операций. Вследствие этого, перед тем как варить потолочный шов электросваркой желательно ознакомиться с особенностями операций по его формированию в тех или иных условиях.

Особенности техники формирования швов

Техника формирования швов

Сложность подготовки потолочных швов объясняется тем, что во время сварки расплавленный металл за счет собственного веса может стекать вниз, а это создает определенную угрозу исполнителю работ (получение ожога открытых частей тела, в частности). Вот почему опытные специалисты в подобных ситуациях пользуются специальными приемами сварки, обеспечивающими соблюдение требований техники безопасности.

Вот почему опытные специалисты в подобных ситуациях пользуются специальными приемами сварки, обеспечивающими соблюдение требований техники безопасности.

Для понимания всех тонкостей процедур по подготовке потолочных швов, прежде всего, следует ознакомиться с основными требованиями, предъявляемыми к технике выполнения работ подобного класса. В процессе выполнения сварочных операций должны выполняться следующие обязательные условия:

- сварка может производиться только ручным способом;

- для образования соединения применяются так называемые покрытые электроды;

- сваривание должно производиться в режиме «короткой дуги» с использованием электродов не более Ø 4 мм;

- при подготовке шва во избежание растекания металла электрод следует держать слегка отведенным в сторону;

- ширина подготавливаемого шва не должна превышать двойной толщины электрода;

- во избежание образования газов, снижающих качество шва, используемые электроды должны быть совершенно сухими;

- сварка должна вестись по направлению «на себя», что позволяет подбирать оптимальный темп продвижения, а также отслеживать качество образующегося шва;

- для получения прочного и надежного соединения края свариваемых поверхностей или заготовок перед началом работ тщательно зачищаются, а по окончании работ с них обязательно удаляются застывшие остатки сварки.

При работе с заготовками большей толщины (порядка 1 см и более) сварка должна выполняться в несколько проходов. При самом первом проходе используется электрод диаметром не более 3 мм; все последующие операции проводятся электродом Ø 4 мм.

Потолочная сварка круглой детали

Особо обратим ваше внимание на то, что потолочные швы бывают не только горизонтальными, но и могут иметь определенный уклон, варьируемый в пределах от 10 до 80 градусов (так называемое полупотолочное соединение). В этом случае для формирования наклонного шва может применяться как ручная, так и автоматическая сварка с использованием всё тех же покрытых электродов.

Подготовка соединения встык

Сварка встык

Перед тем как заделать потолочные швы с помощью электросварки необходимо иметь хоть какое-то представление о видах сварных соединений, различающихся по способу их образования. Поскольку объем статьи не позволяет исследовать каждый из этих видов, то мы ограничимся рассмотрением самого простого из них, а именно – так называемого соединения «встык».

Указанное соединение сваривается, как правило, за несколько проходов, реализуемых в такой последовательности:

- Сначала формируется так называемый корневой валик или корень шва. При потолочной сварке он выполняется с помощью электрода Ø 3 мм, который ведется вдоль шва известным способом, называемым «лестница». Величина выставляемого на сварочном аппарате тока выбирается при этом в диапазоне между минимальным и средним значениями (речь идет о величинах, заложенных в технических характеристиках самого агрегата).

- Второй и третий проходы выполняются электродами Ø 3‒4 мм. Сила тока при этом выбирается средней или ближе к максимальной. С целью недопущения образования «горбатостей» сварка ведется с задержкой на краях валика с проходом по кромке заготовки и дальнейшим переходом к следующей кромке по методу «лестница».

- Все последующие слои валика формируются в виде наплавки (без каких-либо отклонений от линии сварки).

- Лицевой слой образуемого потолочного соединения должен выглядеть таким образом, чтобы ширина незаполненной разделки не превышала значения 0,5‒2 мм.

При необходимости этот слой также может быть выполнен в несколько проходов.

При необходимости этот слой также может быть выполнен в несколько проходов.

В случае выполнения всех указанных выше предписаний вы сможете получить качественное и надежное соединение. Более подробно порядок его формирования можно будет изучить на видео, прикладываемом к материалам этой статьи.

Безопасность сварочных работ

Одежда для сварки

Требования к безопасности сварочных работ при оформлении потолочного шва выглядят следующим образом:

- Все работы должны производиться в хорошо просушенном помещении, влажность воздуха в котором не должна превышать указанной в нормативах величины.

- На открытых пространствах не допускается проведение сварочных работ во время снегопада или грозы.

- Сварочные работы должны производиться только в предназначенной для этих целей одежде со специальным защитным покрытием и в маске.

- В ходе работ неиспользуемое оборудование обязательно должно отключаться от электросети.

- Для сварки должны использоваться только хорошо изолированные провода.

Видео

В этом видеоролике показан процесс сварки потолочного шва. Хотя комментарии идут на английском языке, то, что показано на экране не нуждается в дополнительном объяснении:

kakpravilnosdelat.ru

Как правильно сварить потолочный шов

Иногда при ремонте и монтаже металлических конструкций предусматривается использование сварочного аппарата. Хорошо, если такие манипуляции можно осуществить отдельно в удобном положении, а затем прикрепить готовую деталь. Порой действовать приходится сразу и в довольно-таки экстремальных условиях, например, при сварке потолочных швов. В таких случаях важно знать технику безопасности и основные правила работы с электросваркой.

Работа с электросваркой и техника безопасности

Потолочный шов – один из самых сложных видов сварки, объясняется это неудобным положением деталей. В промышленности им почти не пользуются, зато в судостроении, при строительно-монтажных и трубопроводных работах он очень популярен. В быту выполнение такого сварочного шва пригодится при строительстве, ремонте, установке металлических изделий в гараже и на даче.

В быту выполнение такого сварочного шва пригодится при строительстве, ремонте, установке металлических изделий в гараже и на даче.

Потолочный шов – самый неудобный для сварщика

Выполнение сварки потолочных швов требует внимательности и хороших навыков работы со сварочным аппаратом. Немаловажным будет позаботиться о технике безопасности.

- Убедитесь, что все инструменты исправны, а провода – изолированы. Отключайте приборы от сети после использования.

- Защитите кожу, глаза и органы дыхания от попадания шлака, пыли и раскаленного металла. Пользуйтесь спецодеждой, маской и очками.

- Не работайте в плохо вентилируемых помещениях с высокой влажностью, а также на открытом воздухе в дождь, снег и т.д.

- Соблюдайте пожаро- и взрывобезопасность.

Правильная экипировка для выполнения сварочных работ – залог вашей безопасности

Не каждый специалист может похвастаться безукоризненной техникой выполнения сварки потолочного шва. Изучите подходящую литературу, советы и обязательно потренируйтесь, прежде чем приступать к работе.

Изучите подходящую литературу, советы и обязательно потренируйтесь, прежде чем приступать к работе.

Отличительной особенностью этого вида сварки является то, что сварочная ванна находится в перевернутом положении, а раскаленный металл удерживается силой поверхностного натяжения. Поэтому необходимо поддерживать минимальный размер ванны и периодически отводить электрод в сторону, чуть задерживая на кромках, чтобы металл остывал и схватывался и не образовывались трещины. Сварку следует выполнять на себя, чтобы хорошо видеть и контролировать процесс.

Для использования подходят электроды диаметром 3-4 мм. Они должны быть сухими, чтобы в металл не попадали газы и не снижали качество шва. Сила тока подбирается опытным путем от минимальной до средней.

Способы сварки

Сварку потолочных швов можно выполнять несколькими способами.

- Полумесяцем. Электрод располагается под углом 90-130 градусов к поверхности и колебательными движениями по дуге перемещается от кромки к кромке.

- Лесенкой. Расположение электрода аналогичное. Его отводят в сторону от раскаленного металла и возвращают назад, перекрывая затвердевшую поверхность наполовину.

- Обратно-поступательный способ. Электрод следует постоянно возвращать на застывший шов по мере продвижения.

Способы сварки: I – полумесяцем, II – лесенкой, III – обратно-поступательный

Первый способ является самым простым и подходит для использования начинающим сварщикам. Остальные варианты более трудоемки, но обеспечивают самое прочное соединение.

Этапы выполнения работ

Прежде всего свариваемую поверхность нужно подготовить и тщательно обработать края на стыке. Для их зачистки используется болгарка или металлическая щетка. Затем приступают к проварке корня шва электродом меньшего диаметра (3 мм). Им формируют валик из расплавленного металла, выполняя колебательные движения от кромки к кромке. Если необходимо, чтобы он формировался и с обратной стороны, электрод короткими рывками помещают внутрь зазора. Важно следить, чтобы дуга равномерно горела, тогда металл будет наплавляться в форме фонтана.

Важно следить, чтобы дуга равномерно горела, тогда металл будет наплавляться в форме фонтана.

Полученный валик обязательно освобождают от шлака. А если он получился слишком выпуклым, необходимо провести выборку до чистого металла. Затем манипуляции повторяют, формируют валики поверх. Для наложения 4-5 и последующих слоев можно использовать электрод большего диаметра (4).

Сварка стыков потолочных швов наплавкой и соединением валиков

Чем толще исходный материал, тем больше слоев и подходов вам понадобится. Для качественного соединения следите за скоростью движения электрода, чтобы металл успевал хорошо плавиться. При необходимости меняйте угол его наклона, величину шага.

Сварка потолочных швов – процесс достаточно трудный. Если у вас недостаточно знаний или опыта, не стоит переоценивать свои возможности, в этом случае лучше довериться профессионалам.

Видео: сварка потолочных швов

https://www.youtube.com/watch?v=JWYvM-EdxG0

toppotolok. su

su

Как варить правильно потолочный шов электросваркой

Комментариев:

Рейтинг: 70

Оглавление: [скрыть]

- Некоторые характеристики

- Варианты рабочего процесса

- Особенности процесса варки потолочного шва

- Как приобрести «правильное» оборудование

Для того чтобы ответить на вопрос, как варить потолочный шов электросваркой, необходимо иметь представление о том, что такое потолочный шов, его особенности и способы варения.

Схема сварки потолочного шва.

Далее можно получить всю необходимую информацию о том, как выполнять этот вид работ.

Некоторые характеристики

Потолочный шов самый сложный в исполнении.

Это легко объяснить. Ведь во время процесса сварки металл, достигший температуры плавления, может подтекать.

Опытный мастер сварочных работ должен обладать навыками варения этого вида шва.

Его редко применяют в промышленной сфере. Но что касается ремонта и монтажа трубопровода или судостроительного производства, то там этот вид шва очень востребован.

Необходимо соблюдать технику безопасности при работе с расплавленным металлом. Им можно обжечь открытые участки тела, например, лицо или руки.

У наложения потолочного шва при помощи сварки есть ряд особенностей:

Виды сварных соединений: а, б – стыковое, в – стыковое отбортовочное, г – нахлесточное, д – угловое, е – тавровое, ж – прорезное, з – торцевое, и – нахлесточное с проплавлением.

- сварочная ванна должна быть самого маленького размера;

- при наложении шва металл удерживается на потолке благодаря силе притяжения по отношению к поверхности;

- чтобы избежать растекания металла, шов накладывают таким образом, чтобы электрод был отведен в сторону;

- размер электрода около 0,4 см;

- изготавливаемые валики должны быть меньше электрода в 2 раза;

- электроды должны быть сухими, чтобы избежать выделения газов, которые повреждают швы;

- варить следует в свою сторону, благодаря этому можно подобрать оптимальный темп работы, и это позволит вам отслеживать процесс до мелочей;

- для придания шву наибольшей прочности все края деталей следует тщательно обработать и со сваренных валиков удалить загрязнения.

Для сварки деталей толщиной около 1 см работу выполняют в несколько этапов:

- Используют электрод диаметром 0,3 см.

- Последующую сварку выполняют электродом в 0,4 см.

Вернуться к оглавлению

Сварка потолочного шва бывает нескольких видов.

Дуговая электросварка: а – способ Бернадоса; б – способ Славянова; в – способ подвога дуги извне; 1 – электроды; 2 – дуга; 3 – электромагнит; 4,5 – присадочный пруток.

- Сварка полумесяцем. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Профессионал, выполняющий этот вид работ, делает зигзагообразные движения. Они же напоминают изображение полумесяца. Этот метод осуществляется в несколько подходов. Он достаточно легкий. С ним может справиться даже непрофессионал. Главное — постоянно контролировать скорость сварки, иначе можно испортить шов. Чтобы избежать подтекания металла, не стоит вываривать валики с большой шириной.

- Обратно-поступательный.

Этот вид сварки также выполняется не за один подход. Сначала варят корневой шов с использованием электрода 0,3 см, уровень подачи тока не должен быть выше среднего.

Этот вид сварки также выполняется не за один подход. Сначала варят корневой шов с использованием электрода 0,3 см, уровень подачи тока не должен быть выше среднего. - Лесенка. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Этот способ отличается от других тем, что электрод следует отводить в сторону, чтобы избежать растекания расплавленного металла. Когда он застывает, электрод возвращают на место и продолжают сварку. При этом способе шов становится длиннее. Несмотря на трудность и сложность выполнения, конечный результат работ самый высокий по показателям прочности и надежности.

Вернуться к оглавлению

Потолочные швы подразделяются на:

Классификация сварных швов: а – по расположению относительно действующего усилия, б – по положению в пространстве, в – по усилению, г – по ширине, д – по количеству слоев, е – по длине.

- переходящие в вертикальные;

- сплошные;

- нижние.

Техника безопасности при варке потолочных швов:

- работы должны проводиться в сухом помещении или в закрытом пространстве.

Не допускается выполнения сварочных работ на открытом воздухе во время грозы или снегопада;

Не допускается выполнения сварочных работ на открытом воздухе во время грозы или снегопада; - на тело следует надеть специализированную одежду с верхним защитным покрытием;

- используйте маску;

- отключите неиспользуемое оборудование от электросети;

- проведите работы по изоляции проводов.

Вернуться к оглавлению

Для тех, кто мечтает стать профессионалом в сфере выполнения сварочных работ, покупка профессионального оборудования — важный и неотъемлемый этап. Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

- Трансформатор. Этот прибор преобразовывает ток бытового типа в тот, который требуется аппарату для работы. При покупке трансформатора не стоит экономить, так как они быстро выходят из строя и достаточно тяжелые.

- Инвертор. Этот прибор также преобразовывает ток из бытового в электрический.

Но у него отличные технические свойства и повышенная производимость.

Но у него отличные технические свойства и повышенная производимость.

https://moyakovka.ru/youtu.be/iIFsWWGCmJo

Также применяется и выпрямитель. В отличие от трансформатора, этот прибор гарантирует более стабильную подачу преобразованного электричества, что влияет на качество создаваемого шва.

moyakovka.ru

Сварка потолочного шва своими руками: фото, видео инструкция-обучение сварочному потолочному шву

Сварка потолочного шва является особенно трудной, потому что сварочная ванна перевернута и при работе на сварщика может капать шлак или даже стекать раскаленный металл. Чтобы этого избежать, нужно выполнять требования безопасности при работе со сваркой:

- работать в спецодежде,

- не работать в дождь и снег.

Сварка потолочного шва часто бывает необходима при строительно-монтажных работах, при строительстве трубопроводов, в судостроении и пр.

Потолочный шов.

Что такое сварочная ванна

Когда расплавляются кромки основного металла, они образуют сварочную ванну. Сварочная ванна наблюдается в маску: она выглядит как блестящая поверхность около электрода. Сварочная ванна должна быть плоской и растекаться по кромкам. Если ванна выглядит как ляпка, нужно добавить ток, если ванна увеличивается, а металл прожигается — значит, ток нужно убавить. Дуга для сварки потолочного шва должна быть короткой, а электрод должен опираться на металл.

Сварочная ванна наблюдается в маску: она выглядит как блестящая поверхность около электрода. Сварочная ванна должна быть плоской и растекаться по кромкам. Если ванна выглядит как ляпка, нужно добавить ток, если ванна увеличивается, а металл прожигается — значит, ток нужно убавить. Дуга для сварки потолочного шва должна быть короткой, а электрод должен опираться на металл.

Сварочная ванна.

Очень важно при сварке потолочного шва контролировать объем сварочной ванны, в противном случае на сварщика может упасть порция расплавленного металла. Кромки перед сваркой обязательно нужно зачищать, чтобы было меньше искр в закрытом пространстве.

Техника сварки

Скорость движения электрода должна быть, чтобы расплавленного металла было достаточно для формирования шва. Если металла будет мало, будут оставаться подрезы. Если скорость сварки будет чересчур высока, дуга не успеет до конца прогреть металл и шов ляжет наверху. Если скорость будет низкой, материал перегреется и ванна растечется.

Техника сварки: траектории движения электрода.

Взаимосвязаны скорость движения электрода и сила тока. Большой ток усиливает проплавление, позволяя электроду двигаться быстрее. Чем выше ток, тем быстрее нужно вести электрод. Когда скорость электрода соответствует силе тока, то края шва будут выглядеть эстетично, прочно и красиво.

Потолочный шов

Потолочный шов является самым сложным из всех видов швов. Во время сварки металл удерживается на шве только силой поверхностного натяжения. Поэтому придется уменьшить размер сварочной ванны. Чтобы добиться качественного шва нужно периодически убирать электрод в сторону: металл должен успеть немного затвердеть. Сварку нужно производить очень короткой дугой с поперечными колебаниями электрода. Сварку сверху удобнее проводить движением на себя, благодаря этому весь процесс будет под контролем.

Аккуратность приходит с опытом.

Уменьшается ширина валиков при таком способе до 2-3 диаметров электродов. Для потолочного шва берутся более тонкие специально предназначенные для вертикального и потолочного шва электроды диаметром до 4 мм и применяется на 10-30% пониженный ток. Если свариваемая сталь тонкая удобнее сразу варить газом или ТИГом. Если во время удаления дуги образуются подрезы (канавка по краю шва) нужно немного задерживать электрод на кромках. Тогда эта проблема исчезнет. При такой сварке уменьшаются испарения газов и шлаков из металла и поэтому потолочные швы более низкого качества, чем обычные вертикальные и горизонтальные. Чтобы улучшить качество шва нужно варить только сухими электродами.

Для потолочного шва берутся более тонкие специально предназначенные для вертикального и потолочного шва электроды диаметром до 4 мм и применяется на 10-30% пониженный ток. Если свариваемая сталь тонкая удобнее сразу варить газом или ТИГом. Если во время удаления дуги образуются подрезы (канавка по краю шва) нужно немного задерживать электрод на кромках. Тогда эта проблема исчезнет. При такой сварке уменьшаются испарения газов и шлаков из металла и поэтому потолочные швы более низкого качества, чем обычные вертикальные и горизонтальные. Чтобы улучшить качество шва нужно варить только сухими электродами.

Электроды для сварки потолочного шва.

Более толстые материалы толще 8 мм нужно варить в несколько проходов. Если длина деталей превышает 1 м, лучше варить участками для избежания коробления (может повести детали). Электрод в 3 мм понадобится для выполнения корневого шва, для последующих проходов толщину электрода нужно увеличить. После каждого прохода шов нужно чистить от шлака.

Что необходимо сварщику.

Как варится потолочный шов

Есть несколько методов сварки потолочного шва:

- Электрод к свариваемой поверхности должен располагаться под углом 90-130°. Этот метод носит название полумесяца: он довольно прост и его может освоить новичок. Электрод выполняет движение зигзагами. Метод требует нескольких проходов.

- Профессиональный метод сварки под названием Лесенка трудоемкий и сложный, но шов получается очень прочным. Электрод держится под углом 90-130°. Когда металл будет расплавляться, нужно отводить электрод на 5-10 мм, затем возвращать обратно, перекрывая остывший металл наполовину. Таким образом шов удлиняется.

Виды сварки потолочных швов.

- Обратно-поступательный метод выполняется в несколько этапов.

Корень шва

- Для проварки корня шва понадобится электрод диаметром 3 мм и минимальная или средняя сила тока.

- есто сварки нужно тщательно зачистить болгаркой с металлической щеткой.

- Такую сварку тоже можно производить несколькими методами:

- Если будет доступ к обратной стороне, то можно попробовать формировать валик снизу. Нужно варить без нависаний и подрезов. Шов выполняется колебательными движениями с задержкой на кромках. В этом случае не нужна дополнительная выборка, а после очистки соединения можно сразу накладывать второй валик.

- Если валик нужно формировать с обратной стороны, потребуется совершать поступательные движения электрода внутрь зазора на самой короткой дуге. Когда дуга будет гореть с обратной стороны: металл будет схватываться в форме зонтика. Скорость сварки будет зависеть от формирования нижнего валика, чтобы не появлялась выпуклость. В противном случае понадобится выборка вплоть до чистого металла.

Заполнение разделки

Сварка второго и третьего валика происходит 3 мм овым электродом на среднем или максимальном токе или 4 ммовым на среднем токе. Чтобы выпуклости не образовалось, нужно задерживаться на краях, потом постепенно уводить дугу по кромке, переходя лесенкой на вторую кромку. Для изменения формы валика во время сварки нужно:

Чтобы выпуклости не образовалось, нужно задерживаться на краях, потом постепенно уводить дугу по кромке, переходя лесенкой на вторую кромку. Для изменения формы валика во время сварки нужно:

Четвертый и пятый слой зависят от предыдущих валиков. Следующие слои варятся как наплавка без колебательных движений. Когда электрод будет приближаться к кромке, нужно оставить между предпоследним валиком и кромкой расстояние диаметром электрода.

Лицевой слой

Лицевой слой варится вглубь 0.5-2 мм. Он может вариться за несколько проходов или за один проход.

- Сварка в 1 проход с углублением на 0.5-1 мм варится методом «вперед дугой». Шаг нужно выбирать в зависимости от валика.

- Если углубление 1 — 2 мм, нужно применять метод «лесенкой».

- Если необходимо несколько проходов, околокромочные боковые валики варятся разными способами: лесенкой, дугой вперед, с манипулированием. Последний валик в центре варится, соединяя 2 боковых.

Сварка потолочного шва — довольно сложная работа, приступать к которой без необходимого опыта не рекомендуется. В крайнем случае, если необходимо сделать шов на своем дачном участке нужно предварительно потренироваться на обрезках металла.

В крайнем случае, если необходимо сделать шов на своем дачном участке нужно предварительно потренироваться на обрезках металла.

Чтобы качественно сделать потолочный шов нужно потренироваться.

potolkipro.com

Потолочная сварка: особенности выполнения, швы, технология

Содержание:

- Особенности выполнения

- Оборудование

- Рекомендации

- Технология

- Сварка полуавтоматом

- Безопасность

- Интересное видео

Среди существующих видов расположения швов потолочный сварочный шов занимает особое положение. Такое внимание к нему объясняется в первую очередь неудобным положением сварщика при этом процессе. Полезные советы, как решить эту и другие проблемы, интересуют не только осваивающих эту нелегкую работу, но и профессионалов.

Такое внимание к нему объясняется в первую очередь неудобным положением сварщика при этом процессе. Полезные советы, как решить эту и другие проблемы, интересуют не только осваивающих эту нелегкую работу, но и профессионалов.

Потолочная сварка является своеобразным экзаменом. Сварщик, овладевший таким методом, автоматически повышает свою квалификацию и становится более востребованным. Сферой, где приходится прибегать к потолочной сварке, может быть и прокладка трубопроводов, и строительные площадки, и укрепление беседки на дачном участке.

Особенности выполнения

При сварке потолочного шва капли расплавленного металла под действием силы своей тяжести стремятся упасть вниз. Частично удерживает их от падения поверхностное натяжение. При сваривании горизонтального шва внизу подобной проблемы не существует. Сварочная ванна в этом случае растекается вдоль соединения. Задача сварщика достаточно проста — следить за тем, чтобы шлак не попадал впереди ванны. Иная картина наблюдается, когда потолочная сварка происходит наверху.

Сварочная ванна получается только на одной кромке. Правильно сваривать шов мешают не только брызги и капли раскаленного металла, но и стекание шлака, находящегося в жидком состоянии.

Сварщик с запрокинутой вверх головой и поднятой рукой с электродом быстро устает, что не способствует качеству выполняемой работы. Поэтому частые перерывы становятся производственной необходимостью.

Оборудование

Потолочные швы методом сварки выполняются с помощью обычного трансформатора или инвертора. Отличием инвертора, дающим ему преимущество, является наличие стабилизатора, выпрямителя низкой и высокой частоты, блока управления, рабочего шунта, датчика тока. С помощью электронного регулятора имеется возможность регулировать силу тока в большом диапазоне. Наличие двойной изоляции является защитой от поражения током. Достоинством является компактность устройства и его небольшой вес.

Существует три типа сварочных инверторов:

- Бытовой. Применяют для металлов, имеющих толщину не более 3 мм.

- Полупрофессиональный. Свариваются изделия толщиной, не превышающей 6 мм. Имеет повышенную мощность. Требует небольшие перерывы для охлаждения.

- Профессиональный. Может работать без перерыва 6-8 часов.

Электроды выбирают в зависимости от свариваемого материала. Сварка потолочного шва электродами предполагает их диаметр — 3-4 мм. Чтобы уменьшить количество брызг, перед началом сварки они должны быть хорошо высушены.

Рекомендации

Потолочный шов при сварке получится более качественным, если соблюдать приемы, проверенные временем и практикой:

- при работе использовать короткую дугу, что повысит точность;

- электроды держать, отводя их незначительно вбок, для снижения растекания металла;

- ширина сварного шва не должна превышать диаметр электрода;

- вести шов на «себя», что даст возможность его контроля;

- выбрать комфортный темп работы.

Применение этих рекомендаций упростят процесс и повысят качество шва.

Технология

Сварка потолочных швов предполагает применение различных методик. При всех способах необходимо выполнение общих требований:

- Если толщина свариваемой детали превышает 5 мм, то формируют скос в форме буквы «V».

- Перед началом процесса сваривания детали следует прижать друг к другу как можно плотно, с минимальным зазором. При выполнении этого требования первый проход можно формировать, не совершая электродом колебательных движений.

- Поднося электрод к месту сварки, выдерживают угол 45 градусов.

- Для повышения точности новички могут использовать половинки электродов.

- Работа прерывистыми короткими дугами даст возможность расплавленным каплям быстро остывать. В результате они не будут падать вниз, а прочно сцепятся с местом соединения.

Выполнение требований того, как варить дуговой сваркой потолочный шов обеспечит его прочность и хороший внешний вид сварного шва.

Полумесяц

Такой метод наименее сложен и может быть использован, как потолочная сварка для начинающих.

Положение электрода относительно верхней поверхности — 90-130 градусов. Название способ получил благодаря тому, что сварщик совершает движения, напоминающие полумесяц. Поскольку при этом способе приходится формировать шов за несколько проходов, времени требуется достаточно много. Чтобы избежать подтеков, не следует делать валики слишком широкими. Необходимо все время следить за скоростью процесса. Преимуществами является простота и высокая точность.

Обратно-поступательный

Способ предполагает сварку шва за несколько проходов.

Вначале выполняют корневой шов с помощью электрода, обладающего диаметром 3 мм. Ток при этом не должен быть слишком большой.

Лесенка

Как и при способе полумесяцем положение электрода по отношению к верхней поверхности составляет угол 90-130°С.

Способ лесенкой удобен при выполнении длинного сварного шва. Главная особенность — периодическое отведение в сторону электрода для застывания металла, что препятствует его растеканию.

Сварка полуавтоматом

При выполнении потолочного шва применяется сварка полуавтоматом. Метод распространен для сваривания металлов различной толщины. Для этого способа используется полуавтоматический сварочный аппарат. Сваривание происходит при подаче медной или алюминиевой проволоки. Применение метода ускоряет процесс сварки, снижается потребление электроэнергии. Шов получается качественным.

Безопасность

Поскольку при сваривании шва, находящегося наверху, существует опасность попадания раскаленных капель на исполнителя, его защита приобретает особое значение. Костюм сварщика выполняют из плотного огнестойкого материала. Рукавицы должны перекрывать края рукавов. Голову и лицо защищает маска. Рядом с производством работ не должны находиться легковоспламеняющиеся материалы и предметы.

Интересное видео

Сварка потолочных швов: особенности технологии

Главная » Сварка

Сварка

Автор admin На чтение 4 мин. Просмотров 2.7k. Опубликовано

Просмотров 2.7k. Опубликовано

Сварка потолочных швов – это достаточно серьезное испытание даже для опытных сварщиков. Не зря же большинство специалистов предпочитаю варить либо горизонтальным (нижним), либо вертикальным швом. Однако в процессе ремонтных работ или во время сборки крупных металлоконструкций выбирать тип шва не приходится.

Поэтому, как бы мы этого не хотели, необходимость сформировать потолочный шов встречается в рабочей практике каждого сварщика. И в этой статье мы расскажем вам, как выполнить эту сложную работу. Следуя нашим инструкциям, вы сможете облегчить и ускорить реализацию данной технологической задачи.

Содержание

- Технология сварки потолочного шва

- Сварка швов в потолочном положении: характеристики и рекомендации

- Сварка встык — процесс формирования потолочного шва

Сварка потолочного шва отличается от сварки нижнего стыка положением поперечной оси электрода. В потолочном шве ось направлена вниз, а в нижнем – вверх. Отсюда и все проблемы: шлак стекает сверху вниз, устремляясь от шва к полу, газовая составляющая флюса стремится туда же.

В потолочном шве ось направлена вниз, а в нижнем – вверх. Отсюда и все проблемы: шлак стекает сверху вниз, устремляясь от шва к полу, газовая составляющая флюса стремится туда же.

К тому же, расплавленный присадочный металл норовит «капнуть» сварщику за шиворот, а пузырьки газа «простреливают» всю зону шва, понимаясь от места кипения шлака к корневой границе раздела.

В итоге, сварка потолочного шва превращается из технической операции в сложнейший трюк на стыке технологии и акробатики. Причем шов варят на «короткой» дуге, рискуя ее обрывом или «залипанием» электрода в разделе.

К тому же, горизонтальный потолочный шов варят только ручными аппаратами, а полупотолочный шов, отклоняющийся от вертикали на угол до 80 градусов, можно варить, как вручную, так и полуавтоматами.

Сварка швов в потолочном положении: характеристики и рекомендации

Качество ординарного (напольного) шва зависит от множества характеристик сварочного процесса. А в случае формирования потолочного шва эта зависимость вырастает на несколько порядков. Поэтому далее по тексту мы рассмотрим характеристики сварочного процесса, оказывающие максимальное влияние на процесс образования потолочного шва и его качество.

Поэтому далее по тексту мы рассмотрим характеристики сварочного процесса, оказывающие максимальное влияние на процесс образования потолочного шва и его качество.

В число таких характеристик можно причислить следующие параметры:

- Силу сварочного тока – ее следует подбирать очень осторожно – она должна быть меньше параметра, используемого при формировании нижнего шва и больше параметра, используемого при формировании вертикального шва.

- Диаметр электродов – он не должен быть больше четырех миллиметров. Причем оптимальное значение этого параметра – 3-4 миллиметра.

- Расположение электрода — относительно оси валика наплавки пруток следует расположить под углом 80-90 градусов. При этом проекция оси электрода должна совпадать с осью валика наплавки. А для получения вогнутой поверхности наплавки электрод должен располагаться углом вперед.

- Направление движения электрода – должно осуществляться вдоль шва, без поперечных смещений, по направлению «к себе».

Такая схема перемещения облегчает контроль длины дуги.

Такая схема перемещения облегчает контроль длины дуги. - Ширину шва – она не должна превышать 2-3 диаметра электрода. Иначе возрастет риск появления потеков, а на профиле шва появятся выпуклости.

Сварка встык — процесс формирования потолочного шва

Сварка потолочного шва труб или балок предполагает сопряжение заготовок не только вдоль осевой линии, но и встык (торец к торцу).

Причем такое соединение варится по особой технике, предполагающей следующую последовательность действий:

- Во-первых, детали прихватываются друг к другу корневым валиком, формируемым трехмиллиметровым электродом на силе тока большей минимально допустимого, но меньше среднего значения.

- Во-вторых, второй валик шва накладывается лестницей (от края к кромке и до следующего края), с помощью трехмиллиметрового электрода, на токе выше средней и ниже максимально допустимой силы.

- В-третьих, последующие валики шва накладываются той же лестницей, с помощью четырехмиллиметрового электрода, на токе средней силы.

Количество последующих валиков должно уменьшить зазор в разделке до 1-1,5 миллиметров, которые заполняются лицевой наплавкой, двухмиллиметровым электродом, с помощью техники «дуга вперед», за один проход. При ширине «лицевого» раздела он заполняется «лестницей» за несколько проходов.

Такая техника гарантирует максимальную прочность и внешнюю красоту потолочного шва.

Как варить потолочный шов электросваркой?

Опубликовано: 04.07.2017

Потолочный сварочный шов считается одним из наиболее сложных соединений. Это можно объяснить тем, что сварочная ванна в процессе работы перевернута, в результате чего существует огромная вероятность подтекания расплавленного металла. Как же варить правильно потолочный шов? При соединении потолочных конструкций необходимо особенно соблюдать правила техники безопасности выполнения сварочных работ, так как не исключается возможность попадания раскаленного металла на руки, лицо сварщика.

Как же варить правильно потолочный шов? При соединении потолочных конструкций необходимо особенно соблюдать правила техники безопасности выполнения сварочных работ, так как не исключается возможность попадания раскаленного металла на руки, лицо сварщика.

Любой профессионал сварного дела обязан знать, уметь правильно выполнять шовные соединения данного типа. Если на обычном производстве подобная методика используется достаточно редко благодаря возможности перевернуть свариваемую конструкцию, то в судостроительной индустрии в процессе выполнения монтажных работ, при соединении трубопроводных коммуникаций эта технология применяется часто.

Оглавление:

- Техники сваривания потолочных швов

- Полумесяцем

- Обратно-поступательная

- Лесенка

- Правила выполнения сварочных потолочных соединений

- Техника безопасности

Техники сваривания потолочных швов

Полумесяцем

Обратно-поступательная

Данная техника сварки швов на потолке также предполагает несколько проходов электродом. Предварительно выполняется корневой шов электродом, диаметр сечения которого составляет 3 мм, при этом подача тока не должна превышать среднее значение.

Предварительно выполняется корневой шов электродом, диаметр сечения которого составляет 3 мм, при этом подача тока не должна превышать среднее значение.

Лесенка

Расположение электрода к потолочному основанию более 90 градусов, при этом не более 130 градусов. Основное отличие технологии – отведение электрода в процессе сварных работ в сторону, чтобы не допускать растекания металла. После его остывания электрод возвращается обратно на шов и сварочные работы возобновляются. При использовании данной методики шовные соединения получаются длиннее.

Сварка потолочного шва считается достаточно сложной и трудоемкой, но результат того стоит – по надежности и прочности такие швы имеют наиболее высокие показатели.

Правила выполнения сварочных потолочных соединений

- Предварительно свариваемые стороны сводятся вместе как можно плотнее. При наличии значительных зазоров качественно выполнить сварочные работы сможет только достаточно опытный сварщик.

- Далее выполняется разделка кромок, так же как и в положении снизу. Если толщина металла составляет больше 0,5 см, тогда выполняется скос V-образной формы.

- Подносить электрод к плоскости потолка рекомендуется под углом в 45 градусов. Молодым, не имеющим опыта сварщикам рекомендуется начинать варить половинкой электрода, чтобы в процессе работы лучше контролировать его кончик, и так будет легче формировать само сварное соединение.

- Выполнение сварочной процедуры в таком пространственном положении можно делать благодаря натяжению плоскости металла. Для того чтобы не отлетали капли раскаленного железа, не успев сцепиться с кромкой, силу тока рекомендуется уменьшить.

- При достаточно плотном сведении свариваемых сторон первый шов можно выполнять без колебательных движений электродом. Это даст возможность в полном объеме заполнить стык расплавленным металлом. Следующий проход нужно делать немного шире для укрепления связки. На трубах, конечно же, рекомендуется выполнять сразу широкий шов.

- При наличии небольшого зазора между соединяемыми металлическими плитами используется прерывистая дуга, которая дает возможность остывать отложенной металлической капле. Мгновенно, не давая пройти красноте предыдущей капли, накладывается следующая капля.

Техника безопасности

- Все подсоединяемые провода к сварочному оборудованию, электрической сети должны быть хорошо изолированы.

- Если инвертор не эксплуатируется, он должен быть отсоединен от сети.

- Если нет опыта сварочных работ, то нельзя без практического обучения приступать к их выполнению на открытом воздухе при наличии атмосферных осадков, а также в помещениях с большой концентрацией влаги.

- Запрещено сваривать детали без средств индивидуальной защиты: маски, спецодежды, перчаток, обуви, коврика.

- Обязательное соблюдение правил пожарной безопасности.

Сергей Одинцов

tweet

Как варить потолочный шов электросваркой

Домой Крыша Как варить потолочный шов электросваркой

Неожиданная неприятность может произойти в тот момент, когда нужно сделать потолочный шов. Выполнить это не так уж просто, как может показаться.

В промышленных масштабах такой сварочный метод практически не востребован, так как соединяемые части в реальности расположены в правильном положении. Тем не менее, хозяину гаража необходимо знать, как варить потолочный шов электросваркой. Потребность в наложении такого шва может возникнуть при монтаже трубопровода, изготовлении металлической конструкции и различных приспособлений в гараже.

Так как при сварке потолочного шва возникает много затруднений, при его выполнении должны присутствовать опыт и внимательность. Проблему при таком типе сварки создает расположение сварочной ванны, которая находится в перевернутом состоянии. И расплавленный металл не хочет в ней задерживаться. Поэтому при работе нужно соблюдать особые правила, которые помогут избежать подтекам расплавленного металла. Особую роль при такой сварке играет техника безопасности, при игнорировании которой можно обжечь тело в области лица.

И расплавленный металл не хочет в ней задерживаться. Поэтому при работе нужно соблюдать особые правила, которые помогут избежать подтекам расплавленного металла. Особую роль при такой сварке играет техника безопасности, при игнорировании которой можно обжечь тело в области лица.

Правила техники безопасности

Средства защиты

- При сварке особое внимание нужно уделить исключению возможности попасть под удар током. Кабель не должен иметь повреждений. Если сварочный аппарат на данное время не эксплуатируется, он должен быть в выключенном положении.

- Запрещается работать при выпадении осадков и даже в помещениях с повышенной влажностью. Степень влажности чаще всего не могут определить неопытные сварщики.

- Обязательна спецодежда, которая при необходимости должна полностью закрывать все тело. Все ее элементы должны быть надежно заправлены. Особое внимание нужно уделить наличию защитных очков и маски для сварки.

- Запрещено выполнять действия, которые могут привести к возникновению пожара и взрыва.

Рекомендации

Потолочный шов

При сварке важную роль играет поверхностное натяжение, сила которого не позволяет расплавленному металлу срываться с обрабатываемых деталей. Чтобы уменьшить силу тяжести сварочная ванна в своих размерах должна быть минимальная. Этого можно добиться убиранием электрода в нужный момент, давая тем самым возможность металлу успеть затвердеть.

Ширина валиков должна быть в 2,3 раза больше диаметра электрода. Как правило, при сварке потолочного шва применяются электроды Ø до 4 мм. Иногда возникают случаи, когда убирается рабочая часть инструмента – возникают подрезы. Чтобы этого избежать, нужно уменьшить силу сварного тока, а электроды фиксировать на кромках.

Для работы годятся только сухие электроды. При сыром виде рабочего элемента выделяемые газы снижают качество сварного шва, а вместо образования дуги, электрод «прилипает» к свариваемой поверхности. Кроме того, характеристики металла сварочных швов на потолке уступают свойствам поверхности, образуемой при других типах соединений.

Потолочную сварку лучше производить, ведя руку с инструментом в свою сторону, что позволит полностью контролировать процесс, скорость работы и метод варки. Если толщина обрабатываемого участка превосходит 0,8 см, проходки нужно повторять. Для корневого шва, как правило, берутся электроды диаметром 3 мм, для остальных – 4 мм.

Обратите внимание! Фаска и обработка соединяемых сваркой концов должны быть выполнены согласно ГОСТ 10948-64. После образования валика не нужно забывать убирать шлаковый налет. Допуски на сварочные соединения оговорены в ГОСТе 5264-80.

Варианты варки

Сварка на полукруглой поверхности

- При варке лесенкой рабочий элемент находится вертикально к потолку или с отклонением в 40º от себя. Электрод поднимается к потолочной поверхности и зажигается. Когда металл начинает плавиться, рабочий элемент отодвигается приблизительно на 8 мм, затем процесс повторяется с перекрытием затвердевшего металла на треть от его размера по длине.

- При варке полумесяцем рабочий элемент должен находиться в таком же положении, как при предыдущем варианте. Рабочие движения должны быть зигзагообразными и беспрерывными с нанесением электродом металла на застывшую металлическую часть. Проходки повторяются несколько раз. Этот вариант сварки считается самым доступным.

- Самой надежной, но трудной, считается обратно-поступательный метод сварки. Конец рабочего элемента постоянно двигается вперед-назад, зацепляя при этом застывшую металлическую часть и увеличивая шов по длине.

Процесс

Крепкий шов

Потолочная сварка – это многоэтапная работа, которая начинается с заделки корня шва. В этом случае используется электрод Ø 3 мм. Сила тока не должна превосходить среднее значение. Существующие условия, которые определяют, как заделать потолочные швы методом сварки.

- Если существует доступ для подварки и выборки с наружной стороны, то при проведении работы нужно старательно следить за образованием валика снизу.

Подрезы и нависания должны быть исключены. Практичней всего данный шов производить зигзагообразными шагами меду кромками с фиксацией на них. Затем после удаления сварки из соединения придет очередь для выполнения следующего валика.

Подрезы и нависания должны быть исключены. Практичней всего данный шов производить зигзагообразными шагами меду кромками с фиксацией на них. Затем после удаления сварки из соединения придет очередь для выполнения следующего валика. - Если необходимо образовывать валик с наружной стороны, поступательные шаги нужно проделывать в середине зазора на коротком расстоянии. Если сварочная дуга будет выходить с другой стороны, то наварка будет образовываться в полукруглой форме.

При такой работе нужно сосредоточиться на валике с обратной стороны. В то же время необходимо контролировать скорость сварочного процесса и наблюдать за образованием нижнего валика. Он не должен выпирать из образовавшейся конструкции, иначе придется делать выборку до основы металла.

Разделочное заполнение

Способ сварки

Последующие 2 валика выполняется электродом Ø 3 мм при токе с показателем выше среднего или Ø 4 мм при среднем значении. Выбор проходки зависит от размера по ширине начального валика. Для того чтобы избежать бугристости, необходимо фиксироваться на краях поверхностей. После этого дуга постепенно переводится по кромке и способом лесенки производится переход на противоположную кромку. При возникшей необходимости поменять конфигурацию валика, нужно изменять скорость выполнения работы, менять угол наклона электрода и увеличивать шаг проходки.

Для того чтобы избежать бугристости, необходимо фиксироваться на краях поверхностей. После этого дуга постепенно переводится по кромке и способом лесенки производится переход на противоположную кромку. При возникшей необходимости поменять конфигурацию валика, нужно изменять скорость выполнения работы, менять угол наклона электрода и увеличивать шаг проходки.

Обратите внимание! При проведении сварочных работ нужно учитывать, что при создании большой ширины валика, раскаленный металл будет подтекать и капать.

Следующие 2 слоя зависят от размера по ширине предыдущих 3-х валиков и делаются по всей ширине или в количестве 2-х валиков. Дальше слои просто наплавляются без зигзагообразных движений. При приближении к кромке нужно останавливаться на расстоянии размера покрытого электрода. Это касается кромки и предпоследнего валика.

Слой на лицевой стороне

Для слоя на лицевой стороне нужна впадина размером до 2 мм. Количество проходок будет считаться исходя из размеров последнего слоя и металлической основы. Если впадина предпоследнего слоя размером до 1 мм производится 1-на проходка и делается она дугой вперед. Шаг сварки подбирается исходя из конфигурации валика. Если впадина размером до 2 мм, применяется способ лесенки. Если нужно сделать несколько проходок, валики у кромки варятся разными методами. Завершающий центральный валик устанавливается вровень с 2-мя боковыми.

Если впадина предпоследнего слоя размером до 1 мм производится 1-на проходка и делается она дугой вперед. Шаг сварки подбирается исходя из конфигурации валика. Если впадина размером до 2 мм, применяется способ лесенки. Если нужно сделать несколько проходок, валики у кромки варятся разными методами. Завершающий центральный валик устанавливается вровень с 2-мя боковыми.

Как уже стало понятно, заниматься потолочной сваркой нужно с необходимым багажом опыта. Для новичка сделать такой шов будет затруднительно, так как он еще не имеет достаточно навыков и знаний, которые, как известно, приходят во время работы. Поэтому сначала нужно попрактиковаться на более простых соединениях. На предоставленном видео доступно продемонстрировано, как варят потолочный шов электросваркой профессионалы.

Видео

В этом видео показано как варится вертикальный и потолочный шов:

Предыдущая статьяКак перекрыть крышу гаража

Следующая статьяВерстаки для гаража своими руками

Это Вам пригодится

Где можно оформить кредит только по паспорту

0

Оформить кредит в банке совсем не просто. Требуется собрать большое количество документов и подтвердить свой доход. Но подобную неприятную и затратную по времени процедуру…

Основные типы современных входных дверей

0

Современные двери делятся на несколько типов. Все зависит от того, какие из материалов применяются для их производства. Как правило, используются такие материалы, как сталь,…

Эстакада в гараже своими руками

0

Мы хотим во всем уметь разбираться и ремонтировать, чтобы не привлекать посторонних и не платить за это средства, которые сейчас достаются не так просто….

Силикатный кирпич

0

Кирпич, произведенный из силиката – экологически чистый материал для строительства, который не наносит вред ни людям, ни животным. Используют его для строительства заборов, стен и облицовки…

Виды оборудования для нанесения маркировки

0

Специальное маркировочное оборудование требуется для нанесения необходимой маркировки на металлические изделия. В большинстве случаев выпуск товара без маркировки не допускается, и поэтому это совершенно…

Это популярно!

Монолитный поликарбонат

0

Каждый день человечество делает новые открытия, которые помогают нам выполнять различные задачи более качественно. Теперь можно не только повысить технические характеристики здание, но и…

Теперь можно не только повысить технические характеристики здание, но и…

Как выбрать винтовые сваи

0

Винтовые сваи являются на сегодняшний день наиболее распространенным способом устройства фундаментов для зданий и сооружений. Они идеально подходят для современного строительства домов, коттеджей и…

Дом под ключ с индивидуальным проектом

0

Частный дом – это всегда роскошь. А если дом создан именно для вас и именно по вашему индивидуальному проекту, то – роскошь в квадрате….

Алмазное бурение бетона

0

Очень часто в строительстве требуется качественная, но точечная обработка кирпича, а также бетона. Алмазное бурение бетона на все 100% справится с поставленными задачами. Самостоятельно…

Алмазное бурение бетона на все 100% справится с поставленными задачами. Самостоятельно…

Как выбрать кварцвиниловую плитку

0

Немногие знают, что такое кварцвиниловая плитка. Обратим ваше внимание на то, что это, в первую очередь, виниловый ламинат, который обладает превосходными износостойкими качествами. Как…

Конечные продукты — Forsstrom High Frequency AB

Ниже представлен набор продуктов, которые можно сваривать на наших машинах.

Фотографии предоставлены некоторыми из наших клиентов со всего мира. Если вы хотите быть представлены в этом разделе, пожалуйста, свяжитесь с нами, [email protected]

Рекламные щиты и вывески

Перенесите сообщение на рекламный щит! ВЧ-сварочные аппараты Forsstom прекрасно справляются со сваркой баннерных и сетчатых материалов из ПВХ. Это предоставляет уникальные возможности для широкоформатной рекламы, требующей надежного решения. ВЧ-сварные швы долговечны, ровны и имеют очень хорошую отделку.

Это предоставляет уникальные возможности для широкоформатной рекламы, требующей надежного решения. ВЧ-сварные швы долговечны, ровны и имеют очень хорошую отделку.

Машины, которые мы рекомендуем для производства печатной и рекламной продукции: TDW, TD и TX.

Чехлы и брезент

Чехлы могут быть разных размеров и для разных целей, но все они имеют одну общую черту – они должны быть прочными и долговечными. Брезент и покрытия из ПВХ должны защищать их нагрузку и выдерживать высокое усилие на разрыв. Выбор сварного брезента или покрытия HF означает выбор прочного и устойчивого продукта.

Прочный ПВХ и аппарат для высокочастотной сварки Forsstrom — идеальное сочетание для покрытия, способного противостоять силам природы и повседневному износу.

Для изготовления чехлов и тентов мы рекомендуем станки TX, TDW, TDW-Mega, TDO-XS, TG-90 Mega и TDO-XY Gantry.

Скоростные и промышленные двери

Тысячи открываний и закрываний каждый год требуют превосходного качества. Производство высокоэффективных скоростных дверей из ПВХ требует высокопроизводительных аппаратов для высокочастотной сварки, способных работать с толстым ПВХ-материалом. Скоростные ворота используются как в качестве промышленных ворот, так и в больницах и т. д. Скоростные ворота используются как снаружи, так и внутри помещений и могут выполнять множество функций помимо открывания и закрывания. Скоростная дверь

Производство высокоэффективных скоростных дверей из ПВХ требует высокопроизводительных аппаратов для высокочастотной сварки, способных работать с толстым ПВХ-материалом. Скоростные ворота используются как в качестве промышленных ворот, так и в больницах и т. д. Скоростные ворота используются как снаружи, так и внутри помещений и могут выполнять множество функций помимо открывания и закрывания. Скоростная дверь

может быть аварийным выходом, его можно открыть очень быстро, его можно изолировать и при необходимости можно открыть частично.

Для изготовления скоростных и промышленных ворот мы рекомендуем станки TDW, TDW-Mega, TG-Flex и TX-Mega.

Биогаз

Контейнеры для биогаза, изготовленные из ПВХ, сваренного высокочастотной сваркой, имеют преимущество в том, что они водонепроницаемы и газонепроницаемы, долговечны и прочны. Forsstrom имеет несколько сварочных аппаратов и оборудования для высокочастотной сварки для производства хранилищ и куполов, подходящих для биогаза. ВЧ-сварка — это передовая технология, используемая при производстве изделий из ПВХ для хранения биогаза, а поскольку швы, сваренные ВЧ-сваркой, долговечны, это также является экологически безопасным вариантом.

ВЧ-сварка — это передовая технология, используемая при производстве изделий из ПВХ для хранения биогаза, а поскольку швы, сваренные ВЧ-сваркой, долговечны, это также является экологически безопасным вариантом.

Машины, которые мы рекомендуем для производства контейнеров для биогаза: TDW, TDW-Mega, MG-Flex и TDO.

Надувные изделия

Безопасное развлечение с прыгающими замками, горками и надувными лодками требует качественных и надежных изделий. При сварке надувных изделий из ПВХ на ВЧ-сварочном аппарате Forsstrom получаются устойчивые и прочные швы, надежные для надувных палаток, военных катеров, на детских площадках и т. д. Надувные изделия часто подвергаются воздействию сильных внешних сил и требуют как материала, а сварной шов должен быть очень прочным и устойчивым.

Машины, которые мы рекомендуем для производства надувных изделий: TDW, TX-Mega, TX и XP.

Легкие конструкции

Постоянные легкие конструкции требуют качественной ВЧ-сварки. ВЧ-сварные швы долговечны и прочны, при правильном выполнении не уступают по прочности окружающему материалу. ВЧ-сварные швы долговечны, поэтому также являются экологически чистым вариантом и наиболее оптимальным решением для производства неразъемных легких конструкций из ПВХ.

ВЧ-сварные швы долговечны и прочны, при правильном выполнении не уступают по прочности окружающему материалу. ВЧ-сварные швы долговечны, поэтому также являются экологически чистым вариантом и наиболее оптимальным решением для производства неразъемных легких конструкций из ПВХ.

Для изготовления легких конструкций мы рекомендуем станки TDW, TDW-Mega, TDO-XS, TG-90 Mega, MG-Flex, DR и TDO-XY Gantry.

Резервуары для жидкости

Чистая вода является роскошью во многих частях мира. Мягкие резервуары для жидкостей — хорошее решение для хранения и транспортировки воды. Резервуары для жидкостей, изготовленные из ПВХ или полиуретана, сваренных методом высокочастотной сварки, имеют то преимущество, что они водонепроницаемы, воздухо- и газонепроницаемы, долговечны и прочны. ВЧ-сварные швы долговечны, поэтому это экологически чистый вариант. Гибкие резервуары из ПВХ/ПУ также можно использовать для хранения жидких удобрений и масла.

Для изготовления резервуаров для жидкости мы рекомендуем станки TDW, TDW-Mega, TX, TX-Mega, TG-Flex, TDP и TDO-XY Gantry.

Нефтяные боны

Профессионалы нуждаются в надежном оборудовании, когда случаются такие бедствия, как разлив нефти. Forsstrom имеет многолетний опыт тесного сотрудничества и разработки оборудования для ведущих мировых производителей в области ликвидации разливов нефти. Нефтяные боновые заграждения, изготовленные из ПВХ/полиуретана методом высокочастотной сварки, обладают преимуществом устойчивости и прочности. ВЧ-сварные швы долговечны, поэтому это экологически чистый вариант. ВЧ-сварка — это передовая технология, используемая при производстве изделий из ПВХ/ПУ для работы в суровых условиях.

Для изготовления нефтяных бонов мы рекомендуем станки TDW, TDW-Mega, TX, TX-Mega, TDO-XS, TG-90 Mega, TG-Flex, TDO и TDO-XY Gantry.

Палатки

Вечеринка, цирк, исследование, военная служба или больница? Палатка может быть полезна во многих случаях, и это лишь некоторые примеры. Forsstrom обладает глубокими знаниями в области разработки и производства ВЧ-сварочных машин и оборудования для изготовления тентов из ПВХ. Используя современные технологии производства, вы можете предъявлять высокие требования к устойчивости палаток. Преимущество палаток из ПВХ, сваренного методом высокочастотной сварки, в том, что они устойчивы и прочны. ВЧ-сварные швы долговечны, поэтому это экологически чистый вариант.

Используя современные технологии производства, вы можете предъявлять высокие требования к устойчивости палаток. Преимущество палаток из ПВХ, сваренного методом высокочастотной сварки, в том, что они устойчивы и прочны. ВЧ-сварные швы долговечны, поэтому это экологически чистый вариант.

Для изготовления палаток мы рекомендуем станки TDW, TDW-Mega, TDW-Ultra, TX, TX-Mega, TDO-XS, TG-90 Mega, TG-Flex, TDO и TDO-XY Gantry.

Маркизы / Защита от солнца

Эффективная текстильная защита от солнца не только обеспечивает хорошее самочувствие, но и защищает ценные вещи. Это достигается с помощью систем затенения, которые могут быть установлены как в помещении, так и на улице. Они могут варьироваться от классического солнцезащитного паруса, навеса от солнца или оранжереи до солнцезащитных штор или панельных жалюзи. Привлекательный тент может быть частью каравана, который вместе с ним создает дополнительное пространство и защиту от непогоды.

Машины, которые мы рекомендуем для производства красивой защиты от солнца и навесов, это TD и TX.

Пленка для бассейна

Пленка для бассейна покрывает стены и пол бассейна, создавая непроницаемую поверхность. Основная цель вкладыша для бассейна — удерживать воду внутри бассейна, и это продукт, который обычно используется в течение длительного времени. Красиво выглядящая пленка для бассейна придает бассейну привлекательный вид.

Сваривая покрытие бассейна ВЧ, вы гарантируете, что сварной шов будет прочным и долговечным.

Машины, которые мы рекомендуем для производства пленок для бассейнов, это TDW и DR.

Залы

Мобильные залы из тентовой мембраны являются экономичной альтернативой стационарным конструкциям. Их быстро ставят и так же быстро сносят. Они экономичны, энергосберегающие и долговечны.

Благодаря легкой конструкции конструкции из тентовых мембран могут быть установлены для покрытия больших площадей или больших высот, например, для многоярусных складов, сборочных цехов или авиационных ангаров. ВЧ-сварка является наиболее оптимальным методом производства, особенно когда требуются длинные и прямые швы.

ВЧ-сварка является наиболее оптимальным методом производства, особенно когда требуются длинные и прямые швы.

Для производственных цехов мы рекомендуем машины TDW, TDW-Mega и TDW-Ultra.

Вентиляционные каналы

Вентиляционные каналы могут использоваться, например, в шахтах, туннелях и подземных работах. Вентиляционные воздуховоды подвергаются воздействию суровых условий окружающей среды и должны служить в течение длительного времени. Вентиляционные каналы, сваренные методом ВЧ, герметичны как для воды, так и для воздуха.

Покрытие ПВХ делает вентиляционный канал воздухонепроницаемым и водонепроницаемым, защищает трубу от УФ-излучения, химически и огнестойко. Очень важно, чтобы в местах соединения не было протечек, а швы были прочными и долговечными.

Для изготовления вентиляционных каналов мы рекомендуем станок TDW.

Натяжные потолки

Качественный натяжной потолок требует высокой точности как в отношении прямолинейности, так и качества сварного шва. Важно использовать высококачественный материал, специально предназначенный для этой цели, и машину, способную выполнять прямую и точную сварку.

Важно использовать высококачественный материал, специально предназначенный для этой цели, и машину, способную выполнять прямую и точную сварку.

Компания Forsstrom разработала машину TD-Ceiling, специально предназначенную для производства натяжных потолков.

Сельское хозяйство

Эффективная защита необходима как в сельском хозяйстве, так и в животноводстве. Удобная альтернатива – сварные барьеры или заборы из ПВХ. Швы, сваренные ВЧ-сваркой, долговечны и прочны, при правильном выполнении так же прочны, как и окружающий материал. ВЧ-сварные швы устойчивы к солнцу, воде и ветру, поэтому это также долговечный и экологически чистый вариант для сельскохозяйственного сегмента.

Для производства сельскохозяйственной продукции мы рекомендуем машины TDW, TDO-XS и TX.

Геомембраны

Геомембраны требуют качественной ВЧ-сварки. Геомембраны используются во многих различных областях, таких как футеровка для воды, базовая система футеровки свалки, контроль обширных почв и т. Д. Во многих случаях геомембраны имеют большие размеры и должны быть водонепроницаемыми и долговечными в течение длительного времени.

Д. Во многих случаях геомембраны имеют большие размеры и должны быть водонепроницаемыми и долговечными в течение длительного времени.

Для изготовления геомембран мы рекомендуем станки TDW и TX.

Киноэкраны

Как и натяжной потолок, высококачественный киноэкран требует прямых незаметных швов. Важно использовать материал, предназначенный для этой конкретной цели, и машину с возможностью точной сварки, чтобы с точностью создавать невидимые швы.

Forsstrom имеет специально разработанные для этой цели машины, стационарные и передвижные. Это наши модели TX и TD с двойной мощностью 5 и 10 кВт, оснащенные высококачественным станком. Машина TD имеет специально разработанную систему направляющих, в которой каждая ножка стола может быть индивидуально отрегулирована по отношению к рельсу, что гарантирует идеально прямые сварные швы.

Спорт и отдых

Спортивное оборудование и спортивный инвентарь должны быть не только функциональными, но также безопасными и прочными. Качественные материалы и высокочастотная сварка – вот решение. Профессиональные спортсмены, как и дети, должны чувствовать себя в безопасности, когда занимаются спортом, как для удовольствия, так и на профессиональном уровне.

Качественные материалы и высокочастотная сварка – вот решение. Профессиональные спортсмены, как и дети, должны чувствовать себя в безопасности, когда занимаются спортом, как для удовольствия, так и на профессиональном уровне.

Для производства товаров для спорта и отдыха мы рекомендуем станки TDW, TX и XP.

ШВОВАЯ СВАРКА — ISG TECHNOLOGIES, INC.

Эта заявка претендует на преимущество приоритета предварительной заявки США Сер. № 601991,044, поданной 29 ноября 2007 г., полное раскрытие которой включено в настоящий документ посредством ссылки.

Настоящее изобретение относится к многопроходной операции шовной сварки стальных листов, особенно высокопрочных стальных листов.

Листовая сталь непрерывно обрабатывается на линиях непрерывного цинкования, непрерывного отжига и лужения сталеплавильных цехов холодной прокатки. Чтобы оптимизировать эффективность мельниц, стальные листы соединяются встык с помощью сварки внахлестку. В частности, хвостовой или задний конец предшествующего (первого) рулона и головной конец входящего (второго) рулона соединяются вместе на входном конце стана, тем самым создавая непрерывный соединенный лист, который может непрерывно обрабатываться на стане. с гораздо более высокой эффективностью, чем если бы листы обрабатывались по отдельности. Для сварки низкоуглеродистой и высокопрочной низколегированной стали (HSLA) можно эффективно использовать обычную сварочную машину для сварки внахлестку или внахлестку. Сварной шов формируется за один проход, при котором сварочное устройство, такое как пара противоположных электродов, установленных на каретке, перемещается по перекрывающимся участкам стали марки HSLA, образуя сварной шов, прежде чем вернуться в исходное положение в режиме ожидания. .

с гораздо более высокой эффективностью, чем если бы листы обрабатывались по отдельности. Для сварки низкоуглеродистой и высокопрочной низколегированной стали (HSLA) можно эффективно использовать обычную сварочную машину для сварки внахлестку или внахлестку. Сварной шов формируется за один проход, при котором сварочное устройство, такое как пара противоположных электродов, установленных на каретке, перемещается по перекрывающимся участкам стали марки HSLA, образуя сварной шов, прежде чем вернуться в исходное положение в режиме ожидания. .

В последнее время наблюдается повышенный спрос на усовершенствованные высокопрочные стали (AHSS), обычно имеющие предел прочности при растяжении выше, чем у стали марки HSLA. AHSS характеризуются высоким углеродным эквивалентом, высокой прочностью на растяжение и высоким удельным электрическим сопротивлением. В автомобильной промышленности, например, использование AHSS и их повышенной прочности на растяжение в раме транспортного средства позволяет производить автомобильные компоненты с уменьшенным весом и сопутствующими улучшениями топливной экономичности без неблагоприятного влияния на безопасность транспортного средства.

Особенно выгодна и эффективна непрерывная обработка AHSS для выполнения таких операций, как непрерывное травление и непрерывное цинкование, чтобы удовлетворить требования клиентов автомобильной промышленности. Однако применение обычных сварочных аппаратов и операций, таких как процесс однопроходной сварки внахлестку, к гальванизированной AHSS марки TRIP, вызывающей пластичность, приводит к хрупкому и слабому сварному шву из-за образования мартенсита и оксида. Кроме того, очень высокое содержание легирующих элементов (высокий углеродный эквивалент) и высокое удельное сопротивление стали AHSS делают эти марки сверхчувствительными к параметрам сварки. Исследования микроструктуры показали, что сварные швы из стали AHSS часто подвергаются чрезмерному нагреву поверхности (выталкиванию) и образованию горячих микротрещин, пористости и неадекватному сплавлению при выполнении одного прохода, используемого для HSLA. Критерии производительности, необходимые для безопасной и надежной обработки на заводе, как правило, не удовлетворяются хрупкими сварными швами, создаваемыми обычными методами однопроходной сварки внахлестку. Разрушение сварного шва во время заводской обработки может привести к остановке линии на относительно короткие (например, 1 час) или продолжительные (например, 1 день) периоды, в зависимости от местоположения и серьезности разрыва сварного шва.

Разрушение сварного шва во время заводской обработки может привести к остановке линии на относительно короткие (например, 1 час) или продолжительные (например, 1 день) периоды, в зависимости от местоположения и серьезности разрыва сварного шва.

Чтобы решить эту проблему, было предложено решение, в котором рулон «стрингера» из низкоуглеродистой стали марки HSLA помещается между двумя рулонами из AHSS (например, TRIP), так что сварной шов TRIP-to-TRIP заменяется более прочным и более надежные сварные швы HSLA-TRIP и TRIP-HSLA для непрямого соединения рулонов AHSS. В частности, хвостовой конец предыдущей катушки HSLA соединяется с головным концом катушки TRIP, а задний конец катушки TRIP соединяется с головным концом другой вставной катушки HSLA. Дополнительные трудозатраты и материалы, необходимые для реализации этого средства, снижают общую производительность и увеличивают расходы. Кроме того, такая процедура требует планирования и хранения запасов необходимых вставных катушек HSLA. Другие затраты включают дефекты качества из-за нестабильных условий обработки и повышенный износ оборудования.

Другие затраты включают дефекты качества из-за нестабильных условий обработки и повышенный износ оборудования.

Другим предлагаемым средством защиты от сварки AHSS является применение индукционного нагрева после сварки. Это альтернативное решение требует установки блока индукционного нагрева или отдельной станции, требующей капитальных вложений и значительного дополнительного времени на охлаждение сварного шва.