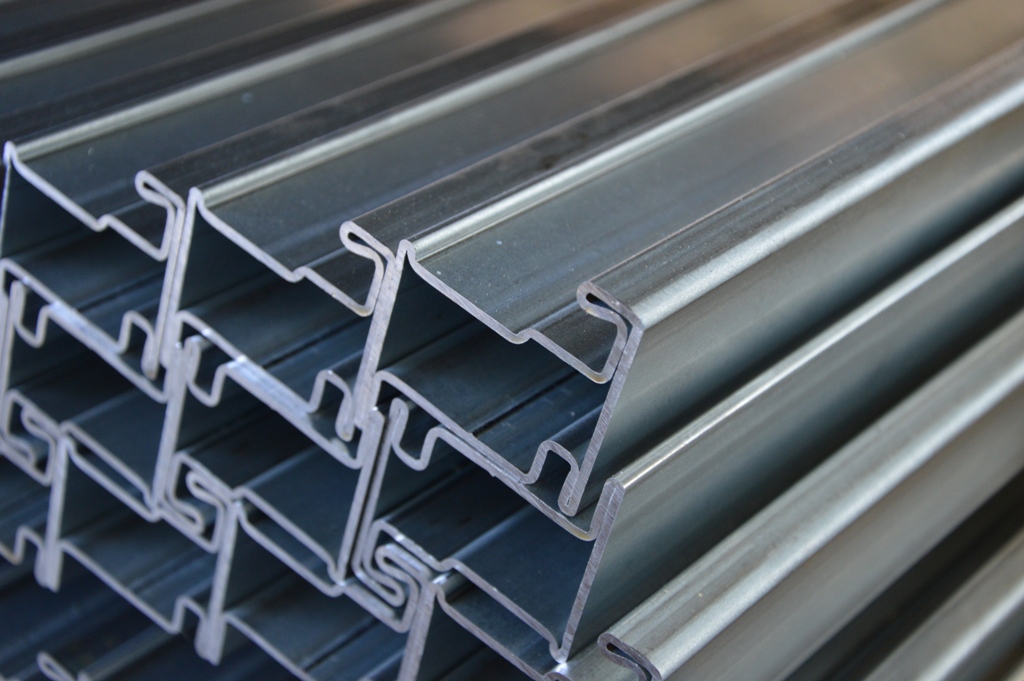

Профильные трубы: особенности изготовления

Большинство современных производителей металлоконструкций способны предложить своим потенциальным клиентам огромный выбор металлических профилей из разных марок стали и разнообразной конфигурации.

Зачастую неискушённому конечному потребителю может быть сложно разобраться в особенностях подобной продукции и правильно выбрать то, что ему нужно. Поэтому стоит внимательно рассмотреть все характеристики и функционал каждого вида профиля по отдельности прежде, чем окончательно сделать свой выбор.

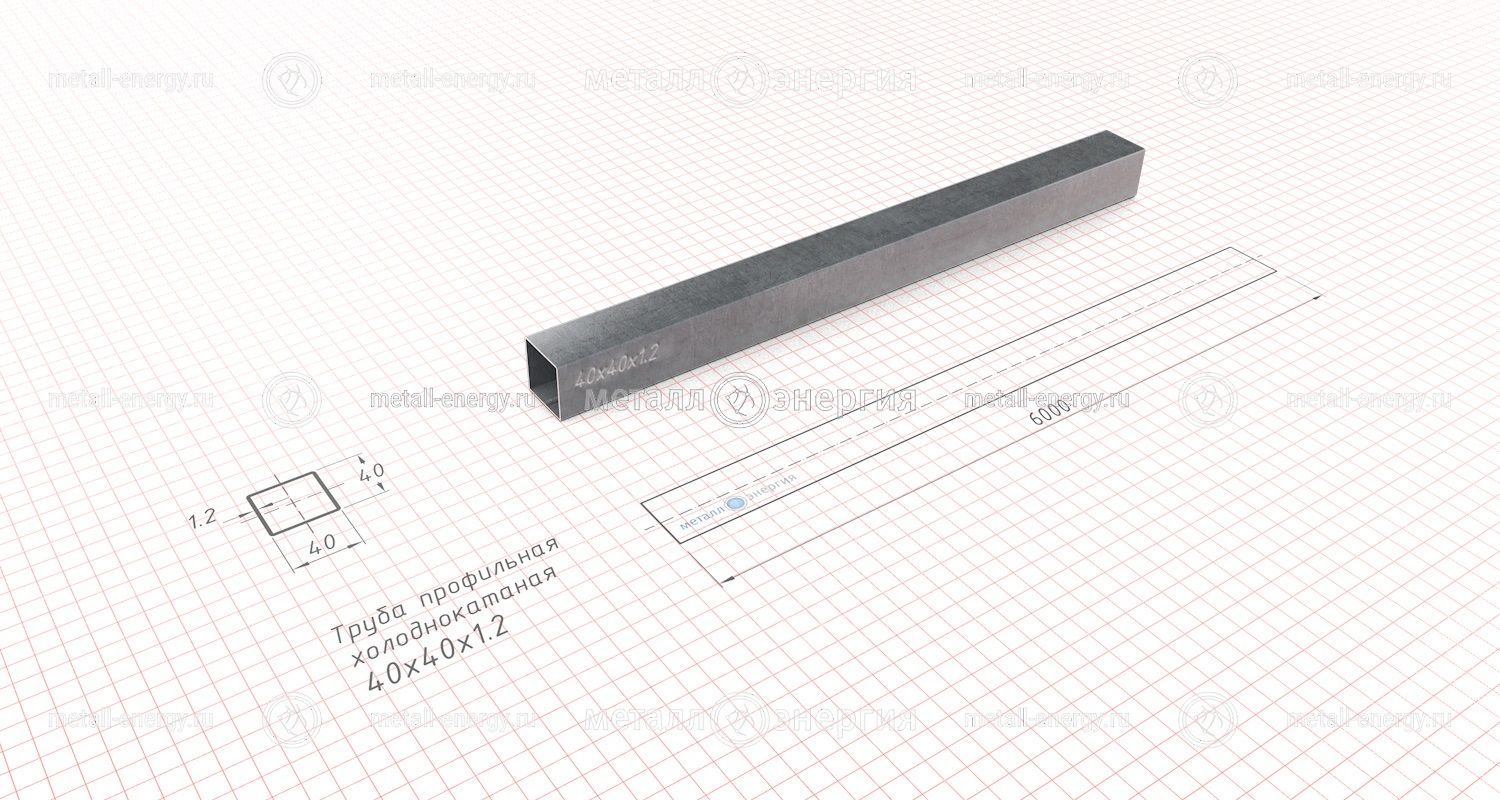

В этом случае разберём более подробно такой вид профиля, как металлическая труба квадратного сечения.

Особенности производства профиля

По способу производства металлическая труба квадратная бывает трёх основных видов

- Профиль, при производстве которого применяют электросварку;

- Бесшовный метод изготовления способом холодного деформирования металла;

- Бесшовный метод изготовления способом горячего деформирования металла.

Для того, чтобы понять, в чём недостатки и преимущества каждого типа производства, необходимо разобраться с ними поподробней.

Метод производства с применением электросварки

Профиль квадратного сечения, изготовленные с применением сварки, изготавливаются из листовой стали, которая скручена в рулоны. Сам процесс производства состоит из следующих этапов:

- Рулон листовой стали разматывают, нарезая его при этом на полоски заданной ширины.

- Чтобы получить в результате ленту стали необходимой длины, короткие полоски сваривают электросваркой.

- Готовые ленты подаются на специальный формовочный станок с вальцами, которые и формируют из ленты круглую трубу нужного диаметра.

- Продольный шов полученного изделия заваривают электросваркой. Важно отметить, что тип сварки может быть самый разный, производитель сам его выбирает в зависимости от производственных мощностей и рыночной рентабельности.

- Готовая круглая труба в результате подаётся на следующий по этапу производства формовочный станок, который, в свою очередь, при помощи вальцов формируют из неё квадратную трубу.

- Дальше изделие проверяет специальный дефектоскоп, который выявляет имеющиеся дефекты при помощи блуждающих токов.

- Потом каждую единицу готовой продукции просматривают визуально на предмет обнаружения внешних видимых дефектов.

- После всех этапов проверки изделия распиливают, упаковывают и отправляют на склад готовой к реализации продукции.

Бесшовный метод производства

В этом способе производства в качестве заготовки используют не рулон листовой стали, а металлический цилиндр, именуемый штангой.

Вот как это делается:

- Заготовку нагревают до температуры, при которой металл приобретает необходимые пластические характеристики.

- Нагретую до нужной температуры заготовку передают на специальный пресс, который выдавливает из неё внутреннюю часть, полученную в результате гильзу, надевают на оправку.

- На следующем производственном станке заготовку прогоняют через ряд разных вальцов, которые растягивают гильзу и формируют при этом круглую трубу с необходимыми диаметром и толщиной стенки.

- Готовую круглую заготовку, но уже без оправки, подают на калибровочный станок с вальцами, которые формируют из круглой трубы — квадратную.

- Готовые изделия проверяют на наличие дефектов, нарезают, упаковывают и передают на склад готовой продукции.

Изготовление методом формирования (деформации)

Этот процесс является самым простым и дешёвым. Для него используют довольно недорогое оборудование, именно поэтому его ещё называют «кустарным».

Всё, что для этого нужно, это недорогостоящий формовочный станок с вальцами, через который прогоняют круглую трубу нужного диаметра, получая на выходе трубу квадратную.

Как уже говорилось — этот способ производства относительно недорогой и себестоимость продукции при этом будет тоже невысокой, но стоит обратить внимание на тот факт, что такая продукция может не соответствовать требованиям стандартов прочности, т. к. они не проходили необходимой термообработки.

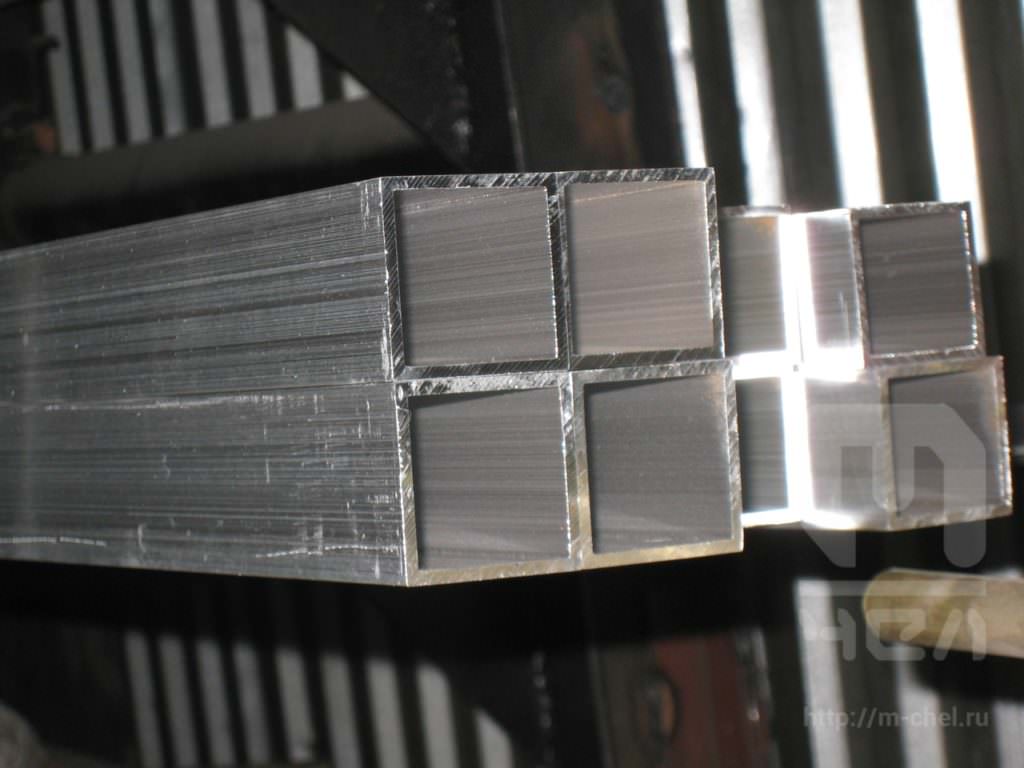

Технология изготовления квадратных труб горячего и холодного проката

Как и трубы круглого сечения, квадратные и прямоугольные модели производятся методом горячего или холодного проката. Первые этапы обоих процессов одинаковы. Разница заключается лишь в том, что при горячем прокате фактически происходит преобразование трубы круглого сечения в квадратное изделие. Труба нагревается и, пока сталь гибкая, заготовка деформируется по всей длине на чистовых вальцах. Таким же образом производят и шестигранные трубы.

Первые этапы обоих процессов одинаковы. Разница заключается лишь в том, что при горячем прокате фактически происходит преобразование трубы круглого сечения в квадратное изделие. Труба нагревается и, пока сталь гибкая, заготовка деформируется по всей длине на чистовых вальцах. Таким же образом производят и шестигранные трубы.

Несмотря на то, что бесшовные стальные трубы считаются более надёжными, горяче- и холоднокатанные изделия не пользуются большим спросом. Технология изготовления методом проката достаточно сложная и дорогая, поэтому чаще такие изделия уступают более доступным сварным вариантам.

Технология проката позволяет получать изделия только с толстыми стенками

Прокат не даёт возможности получить в итоге тонкостенный профиль. Ширина стенок горячекатаных труб иногда достигает 70 мм, а настолько массивные конструкции не популярны. Единственным преимуществом бесшовных изделий перед прямоугольной сварной трубой является устойчивость к внутренним нагрузкам. Но это свойство актуально для водопроводных конструкций, для каркасных устройств более важным является устойчивость к внешнему давлению.

Стандарты, параметры и сортамент труб

Сортамент профиля

В соответствии с требованиями стандартов, согласно каким производятся стальные квадратные трубы, производитель формирует так званную таблицу сортамента, в которой указываются все необходимые параметры и характеристики изделий. В данной таблице указываются следующие параметры продукции:

- Масса погонного метра изделия,

- Толщина стенки изделия,

- Площадь поперечного сечения изделия,

- Внешний размер изделия.

Благодаря такой таблице потребитель может оптимально подобрать тип профиля и точно рассчитать массу и размеры будущей конструкции.

ГОСТ в производстве

Согласно утверждённым ГОСТам, квадратные трубы, в зависимости от способа производства, должны соответствовать следующим геометрическим параметрам:

- При производстве методом холодного деформирования профиль должен иметь наружные размеры в пределе 10−120 мм с толщиной стенки 1−8 мм.

- С использованием метода горячего производства внешние размеры должны быть в интервале 60−180 мм, а толщина стенки соответственно 4−14 мм.

- Изготавливать электросварку в производстве профиля можно с размерами 10−100 мм и толщиной сечения 1−5 мм.

В соответствии со стандартом производства, края стенки могут быть как прямыми, так и скруглёнными, но при этом радиус закругления не должен превышать удвоенной толщены стенки изделия.

Трубы малых и средних размеров от 15*15 до 60*60 производят из металла марок 1сп/пс, 2сп/пс и Ст3сп/пс.

При продуцировании квадратного профиля сортамента от 80×80 и до 300×300 руководствуются нормативами ГОСТ 30245–2003 , в котором содержатся стандарты производства прямоугольных профилей замкнутого типа. В соответствии с требованиями этого ГОСТа, подобные изделия изготовляют из стали следующих марок:

- 09Г2С,

- Ст3сп/пс,

- Ст3сп/пс5.

Эта продукция изготовляется исключительно методом горячего проката из низкоуглеродистого или углеродистого металла. Применяются такие трубы для создания строительных конструкций.

В большинстве случаев длина продукта на выходе составляет шесть метров, но по требованию заказчика, и по договорённости с производителем, длину квадратной трубы можно сделать большей или меньшей. Длина при этом не должна превышать 10 метров, что обусловлено определёнными логистическими и производственными трудностями, вызванными изготовлением профиля большей длины.

Длина при этом не должна превышать 10 метров, что обусловлено определёнными логистическими и производственными трудностями, вызванными изготовлением профиля большей длины.

В случае же с изготовлением профиля повышенного сортамента, то, возможно, из производства с размерами от 10 и до 12 метров.

В зависимости от технических особенностей дальнейшего применения подобной продукции, её производят двумя технологическими способами, которые определяют группу получившихся в результате продукции.

Группы труб бывают следующие:

- Группа, А — изготавливаются из стали по требованиям ГОСТ 380–2005 (раньше ГОСТ 380–88 ) в соответствии с нормами механических характеристик,

- Группа В — изготавливаются из стали в соответствии со стандартом ГОСТ 380–2005 или ГОСТ 1050–88 в соответствии с нормами механических и химических характеристик.

Для точно определения области применения подобной продукции, в сопроводительную документацию вносят их параметры по механическим и химическим свойствам.

Стоит также отметить, что в подавляющем большинстве случаев, этот вид продукции не предназначен для транспортировки по ним жидкостей и газов. Это обстоятельство определяет тем фактом, что большинство производителей не проводит их гидравлического тестирования.

Но, справедливости ради, стоит отметить, что всё же на рынке металлопроката встречается квадратный трубный профиль, подвергаемый производителями тестированию на предмет устойчивости к внутреннему давлению, которым поддают круглые водопроводными и газопроводными трубами.

Из чего делают трубы

Согласно техническим документациям, в качестве сырья для производства квадратной трубы используют сталь марки 08 КП и 10ПС. Также возможно использование особой стали, которая способна противостоять агрессивному воздействию внешней среды, в том числе и морской воде. Зачастую такие материалы используют в район вечной мерзлоты, что и объясняет их высокую стоимость.

Также для производства профильной трубы используют сплавы аустенитного класса, где присутствует хром или никель. Такие изделия обладают высокой стойкостью к кислотам и щелочам. Что касается недостатка, то здесь стоит выделить высокую стоимость трубы.

Такие изделия обладают высокой стойкостью к кислотам и щелочам. Что касается недостатка, то здесь стоит выделить высокую стоимость трубы.

В основном она используется на предприятиях пищевой и химической промышленности.Готовая труба квадратного и прямоугольного сечения делиться на две группы. К группе А относятся изделия, в которых нормируются только механические свойства. В группе В речь идет о химическом составе стали.

Преимущества прямоугольных труб

Применение подобной продукции является более целесообразным в ряде случаев по причине наличия в их характеристиках следующих преимуществ:

- Облегчают построение конструкций с высокой степенью сложности,

- Лёгкость монтажа,

- Простота транспортирования и хранения,

- Простота нанесения на них специальных защитных покрытий,

- Являются устойчивыми к вибрациям и деформациям,

- Имеют относительно небольшой вес, что, в свою очередь, уменьшает общий вес конструкции снижает нагрузку на них,

- Высокая степень прочности и надёжности,

- Уменьшает потребность применения большого количества швов при сварке.

Производство толстостенных труб металлических квадратных

Толстостенные изделия имеют стенки с толщиной не менее 10% от размера диагонали. В сортаменте металлических труб усиленного типа наибольший показатель толщины стенки среди труб отечественных производителей составляет 12 мм. Метод изготовления усиленных металлических труб не имеет существенных отличий от принципа, по которому производятся тонкостенные изделия. Усиленные профильные трубы формуются из листа толстой стали и относятся к типу изделий горячего проката.

Как и тонкостенные, усиленные стальные трубы квадратного сечения не бывают бесшовными. В случае с толстостенными, наличие шва сказывается на прочности лишь с отклонением в 10-12%. Этот незначительный показатель не ухудшает способность толстостенной прямоугольной конструкции выдерживать высокие нагрузки.

При производстве такого типа профильных труб главный упор ставится на надёжность. Усиленные стальные трубы обычно скрыты среди коммуникаций, поэтому не требуют контроля над эстетической составляющей. Дефекты, оставленные после сварки шва, обычно не обрабатываются, что сохраняет приемлемую стоимость прямоугольной толстостенной трубы.

Дефекты, оставленные после сварки шва, обычно не обрабатываются, что сохраняет приемлемую стоимость прямоугольной толстостенной трубы.

И сварные, и бесшовные квадратные стальные трубы обладают как рядом положительных качеств, так и определенным количеством недостатков. Выбор металлических труб для монтажа корпусных конструкций зависит от требований к конкретному виду строения. Для этого необходимо ознакомиться со всеми вариантами, которые предлагает сортамент каждого производителя.

Область применения труб с квадратным сечением

Металлическая квадратная труба имеет невероятно широкий спектр применения в области создания металлоконструкция разной степени сложности благодаря следующим её особенностям

- Такой тип профиля замечательно противостоит боковым нагрузкам и трудно деформируется благодаря наличию рёбер жёсткости.

- Этот вид продукции имеет привлекательный внешний вид.

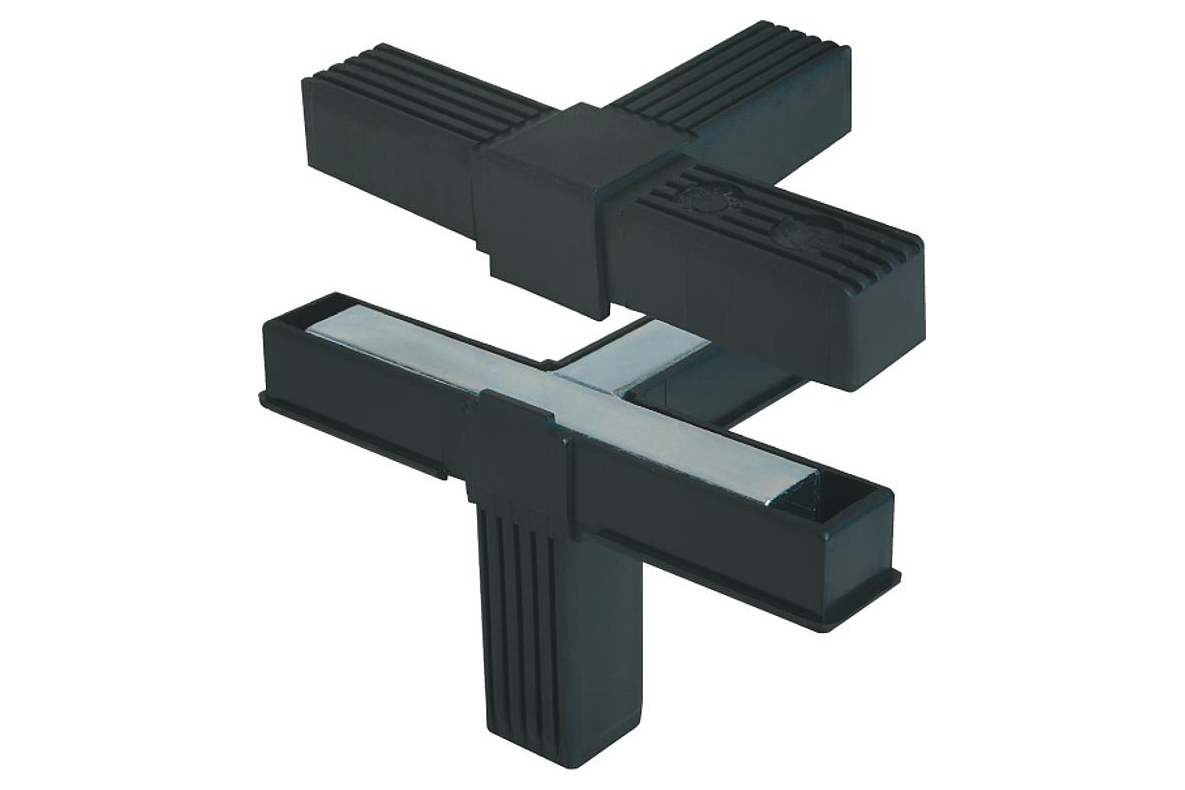

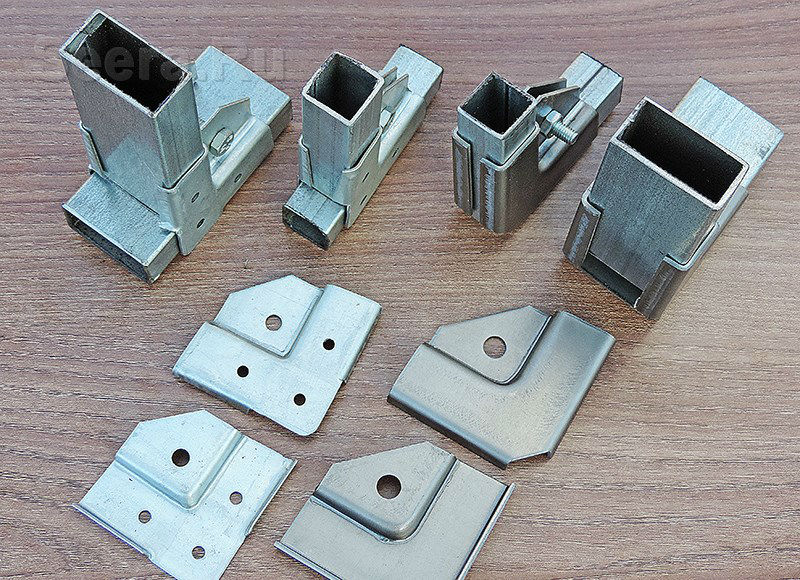

- Для соединения элементов конструкции из квадратного профиля необязательно применять сварку, можно воспользоваться винтовыми и резьбовыми типами крепления.

- С таким профилем намного легче работать в кустарных и бытовых условиях.

В зависимости от того, какого типа конструкцию необходимо создать, применяют профиль трубы стальной квадратной разного диаметра.

Из профиля малого и среднего диаметра сечения создают разнообразного типа конструкций бытового и хозяйственного назначения. Это могут быть, например, каркасы разных стендов, павильонов для торговли, оград, заборов, лестниц, конструкции наружных дверей, окон, навесов, козырьков, арок, мебельных каркасов, их возможно применять в машиностроении и автомобилестроении, создания производственного оборудования и станков. В общем, возможности по применению огромные.

С другой стороны, квадратная труба большого размера чаще всего используется при создании тяжёлых несущих конструкций в строительстве. Это могут быть, например, несущие конструкции каркасов и рам жилых домов, производственных, офисных и торговых помещения, теплиц, парников и складов, разного рода парапеты, опоры, вышки, перекрытия, вентиляционные и коммуникационные шахты и тоннели, каналы дымоходы и многое другое.

Из всего описанного становится ясно, что металлическая квадратная труба сечения является очень важным и полезным типом металлопроката, применение которому находится в самых разных отраслях строительства и производства. Использование подобного материала очень сильно упрощает работу инженерам, конструкторам и монтажникам конструкций.

Сгибание трубы посредством металлической пружины

Такой метод позволяет согнуть трубы из цветных металлов под 90 градусов. При этом они должны отличаться достаточной пластичностью. Зачем нужна металлическая пружина? Она предотвращает деформирование конструкции. Размер пружины должен соответствовать внутренним размерам трубы. Она вставляется в конструкцию, затем выполняется изгиб.

Сгибание трубы при применении песка

Этот метод позволяет согнуть под 90 градусов трубу из алюминия. Способ очень прост. Требуется засыпать песок внутрь конструкции. Затем на концы ее надеваются заглушки. Требуемое место нагревается. Нагрев может производиться с помощью любого инструмента: паяльника, газовой горелки и так далее. После достаточного прогрева можно выполнять изгиб. Зачем нужен песок? Он так же, как и металлическая пружина, позволяет предотвратить деформацию конструкции. После того, как работа окончена, заглушки с трубы необходимо снять, а затем удалить из полости песок. Имейте в виду, что если вам требуется выполнить изгиб на оцинкованных конструкциях, следует помнить, что нагревать их нельзя, так как при этом происходит деформация изделия. Если вас интересует, как согнуть трубу под 90 градусов без трубогиба, рекомендуем вам ознакомиться с информационными материалами: фото, видео. Так вы сможете узнать больший объем информации, увидеть, как выполняют данную работу профессионалы, принять к сведению различные хитрости и нюансы.

После достаточного прогрева можно выполнять изгиб. Зачем нужен песок? Он так же, как и металлическая пружина, позволяет предотвратить деформацию конструкции. После того, как работа окончена, заглушки с трубы необходимо снять, а затем удалить из полости песок. Имейте в виду, что если вам требуется выполнить изгиб на оцинкованных конструкциях, следует помнить, что нагревать их нельзя, так как при этом происходит деформация изделия. Если вас интересует, как согнуть трубу под 90 градусов без трубогиба, рекомендуем вам ознакомиться с информационными материалами: фото, видео. Так вы сможете узнать больший объем информации, увидеть, как выполняют данную работу профессионалы, принять к сведению различные хитрости и нюансы.

профиль замкнутый | ООО «УМК»

Гвозди

Различные виды гвоздей, включая строительные, толевые, тарные, формовочные, с калиброванной головкой и с повышенной удерживающей способностью и т.п.

Стандарты СНГ: ГОСТ 4028-63, ГОСТ 4030-63, ГОСТ 4029-63, ГОСТ 4034-63, ГОСТ 4035-63, СТП 14-198-204-2001, ТУ 14-4-1308-2000, ТУ 14-4-1308-2000 и т. д.

д.

Экспортные стандарты: DIN 1151, DIN 1152, FF-N-105 и S.I. 242.

Болты, гайки и шайбы

В том числе болты высокопрочные, костыльковые, монтажные, для металлоконструкций, для башмака гусеницы тракторов, для дорожных ограждений с шестигранной головкой, с полукруглой или потайной головкой и усом, с потайной головкой и квадратным подголовком, с квадратной головкой, цилиндрические и т.д, А также гайки шестигранные, высокопрочные и т.д.

Стандарты СНГ: ГОСТ 7805-70, ТУ 14-4-1760-94, ГОСТ 7808-70, ГОСТ 7796-70, ГОСТ 22353-77, ГОСТ 7783-81, ГОСТ 7785-81, ГОСТ 7786-81, ТУ 14-198-121-96, ГОСТ 7801-81, ГОСТ 7802-81, ГОСТ 11674-75, ТУ 14-176-104-90, ТУ 14-176-105-96, ТУ 14-4-1-407-87, ТУ 14-4-1517-88, ГОСТ Р 52644-09, ГОСТ 5915-70, ТУ 14-4-1755-94, ГОСТ 5927-70, ТУ 14-4-1754-94, ГОСТ 22354-77, ТУ 1680-010-00187240-2003, ГОСТ Р 52645-2006, ГОСТ Р 53644-2009, ГОСТ Р 53664-2009, ГОСТ 11371-78, ГОСТ 22355-77, ГОСТ Р 52646-2006.

Шурупы и винты

Различные виды шурупов, в том числе шурупы монтажные, с полукруглой головкой, винты обычные и самонарезающие с различными типами головок (потайной, полупотайной, цилиндрической, полукруглой) и т.п.

Стандарты СНГ: ГОСТ 1145-80, ГОСТ 11473-75, ГОСТ 1144-80, ГОСТ 1146-80, СТП 14-198-205-2001, ГОСТ 11650-80, ГОСТ 11651-80, ГОСТ 11652-80, ГОСТ 17473-80, ГОСТ 17475-80, ГОСТ 1491-80, ТУ 1640-041-00187240-2007.

Экспортные стандарты: Шурупы по DIN 7997 и DIN 571 (D 6; 8; 10).

Прочие

Заклепки с различными типами головок, дюбель-гвозди, стяжки-шпильки и стяжки для мебели, шайбы к высокопрочным болтами, пружинные и плоские и т.д.

Стандарты СНГ: ГОСТ 10303-80, ТУ 14-4-1731-92, ТУ 14-4-1844-99, ТУ 14-4-1831-98, ТУ 14-4-1847-2000, ГОСТ 6402-70, ГОСТ 11371-78, ГОСТ 22355-77, ГОСТ 10299-80, ГОСТ 10300-80.

Экспортные стандарты: Заклепки по DIN 660 и DIN 661.

Способ изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения.

Изобретение относится к области обработки металла давлением, преимущественно может быть использовано при производстве квадратных или прямоугольных прямошовных сварных труб в составе трубоэлектросварочных агрегатов.

Известен способ изготовления сварных профильных труб квадратного или прямоугольного сечения, включающий формовку полосы в цилиндрическую трубную заготовку, сварку кромок и профилирование сваренной заготовки в валковых калибрах профилирующего стана с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, при этом профилирование заготовки осуществляют с равномерным уменьшением кривизны полок по наружной поверхности в поперечных сечениях профиля заготовки и их равномерным обжатием по калибрам профилирующего стана (патент РФ №2443486, МПК В21С 37/16, 27.02.2012 г.).

Недостаток известного способа заключается в недостаточной устойчивости боковых граней профильных труб и отсутствии возможности контролировать размеры внешнего радиуса сопряжения полок. Это является причиной появления дефектов формы и размера в производстве электросварных труб квадратного или прямоугольного сечения.

Это является причиной появления дефектов формы и размера в производстве электросварных труб квадратного или прямоугольного сечения.

Известен деформирующий валок, предназначенный для использования в устройстве для последовательного деформирования трубной заготовки круглого поперечного сечения в профильную трубу квадратного или прямоугольного поперечного сечения, и способ получения квадратных труб деформированием. Такое устройство содержит пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, при этом деформирующий валок выполнен с кривизной поверхности в направлении оси вращения для сжатия участков трубной заготовки, примыкающих к местам, намеченным в качестве угловых участков квадратной трубы, меньшей кривизны поверхности для сжатия участка трубной заготовки, намеченного под центр боковой части поперечного сечения квадратной трубы. Способ последовательного деформирования заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного сечения осуществляется с помощью деформирующего валка (Патент РФ №2386509, МПК B21D 5/12, 20.

Недостатками известного способа и валка являются недостаточная воспроизводимость внешнего радиуса сопряжения полок и качество поверхности боковых поверхностей электросварных труб квадратного или прямоугольного сечения, что выражается в возникновении таких дефектов, как неидентичность внешних радиусов и выпуклость, вогнутость полок готового профиля, что приводит к снижению качества получаемой трубы.

Технический результат — обеспечение качества получаемых размеров сварной профильной трубы, в особенности внешнего радиуса сопряжения полок, согласно требованиям EN 10219-2.

Технический результат достигается тем, что в способе изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения в профилировочном стане, включающем формовку полосы в валковых калибрах стана в цилиндрическую трубную заготовку, сварку кромок трубы и черновую и чистовую стадию профилирования трубной заготовки с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, профилирование трубной заготовки осуществляют в четырехвалковых калибрах с неприводными валками с неравномерным распределением обжатий по калибрам: 40-50% в первом калибре, 20-30% во втором калибре, 10-20% в третьем калибре, 5-15% в четвертом калибре, при этом на черновой стадии профилирование производят в калибрах, по меньшей мере один из которых образован двухрадиусными валками, центральный участок поверхности бочки которых имеет больший радиус, а два симметрично расположенных периферийных участка — меньший радиус.

Технический результат достигается также тем, что первый или первый и второй калибры черновой стадии профилирования выполнены двухрадиусными.

Качественные электросварные прямошовные трубы квадратного или прямоугольного сечения по европейскому стандарту EN 10219-2 должны удовлетворять требованиям по геометрическим параметрам, а также на них не должно быть дефектов поверхности, таких как трещины, риски, дефектов формы — вогнутость, выпуклость полок и выдерживать испытание на холодный загиб на 90 градусов.

В отличие от известных способов изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения предлагаемое изобретение позволяет контролировать получение заложенных размеров будущего профиля с точностью и качеством согласно требованиям европейского стандарта EN 10219-2.

Способ поясняется чертежом, на котором представлен общий вид двухрадиусного валка.

Центральная часть двухрадиусного валка, предназначенная для формирования полки профильной трубы, образована большим радиусом R1 с центром в т.

Сущность изобретения заключается в следующем.

В процессе изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения осуществляется последовательное профилирование круглой заготовки и происходит формоизменение поперечного сечения заготовки за счет распрямления круглых участков полок и формирования радиуса их сопряжения. Качественное профилирование полок достигается за счет того, что процесс формоизменения осуществляется с неравномерным распределением обжатий по калибрам профилировочного стана.

Изготовление электросварных прямошовных профильных труб квадратного или прямоугольного сечения в четырехвалковых неприводных калибрах с неравномерным распределением обжатий по калибрам профилировочного стана способствует получению готовой профильной трубы, удовлетворяющей требованиям европейского стандарта EN 10219-2 по геометрическим размерам, в особенности по радиусу участков сопряжений полок.

Диапазоны распределения обжатий по калибрам выбраны на основании расчетов и обоснованы промышленными экспериментами. Превышение диапазона обжатий в любом из калибров приведет к появлению на готовой электросварной прямошовной профильной трубе дефектов поверхности, таких как трещины, риски и дефекты формы — вогнутость, выпуклость полок. В случае уменьшения обжатия в любом из калибров ниже указанного диапазона работа двухрадиусных валков становится неэффективной и приводит к переформовке внешнего радиуса сопряжения полок.

Преимущественное обжатие в первом калибре (40-50%) позволяет сформировать участки будущих полок готовой трубы и внешние радиусы их сопряжений за счет конструктивного решения валка в калибре.

Обжатие во втором калибре 20-30% обеспечивает точное воспроизведение размеров всех внешних радиусов сопряжений полок с одновременным распрямлением участков полок.

Обжатие 10-20% в первом калибре чистовой стадии (третий калибр по ходу движения заготовки) профилировочного стана позволяет с меньшей интенсивностью распрямлять участки полок.

В последнем калибре осуществляется формирование полок профиля и габаритных размеров до чистовых с наименьшим обжатием 5-15%.

Экспериментально установлено, что при однорадиусном исполнении валков в калибре не получается эффективно контролировать получение заложенных размеров будущего профиля с точностью и качеством согласно требованиям европейского стандарта EN 10219-2.

При выполнении первого или одновременно первого и второго калибра черновой стадии профилирования двухрадиусными достигается максимальный положительный результат от перераспределения обжатий в калибрах и получения требуемого качества формы и размера в готовой профильной трубе.

Профилирование производят в калибрах, по меньшей мере один из которых образован двухрадиусными валками, центральный участок поверхности бочки которых имеет больший радиус, а два симметрично расположенных периферийных участка — меньший радиус. Таким образом, центральная часть поверхности бочки валка предназначена для формирования полки профильной трубы методом распрямления участков полок и образована большим радиусом, а периферийные участки поверхности бочки валка предназначены для формирования радиусов сопряжения полок профильной трубы методом подгибки участков сопряжений и образованы двумя симметрично расположенными малыми радиусами. Тем самым достигаются размеры электросварной профильной трубы согласно требованиям стандарта EN 10219-2, в особенности внешнего радиуса сопряжения полок. При однорадиусном исполнении бочки валка неприводного калибра профилировочного стана внешние радиусы сопряжения полок будут формироваться острыми, что не соответствует требованиям стандарта EN 10219-2.

Тем самым достигаются размеры электросварной профильной трубы согласно требованиям стандарта EN 10219-2, в особенности внешнего радиуса сопряжения полок. При однорадиусном исполнении бочки валка неприводного калибра профилировочного стана внешние радиусы сопряжения полок будут формироваться острыми, что не соответствует требованиям стандарта EN 10219-2.

Если же изготовить бочку валка двухрадиусной и интенсивность обжатия перераспределить на черновую стадию профилировочного стана, то периферийные радиусные участки бочки валка будут служить для формирования сопряжений полок, а центральный участок бочки большего радиуса будет формировать сами полки. В чистовой стадии (3 и 4 калибр) радиус сопряжения полок будет уже сформирован и происходит только окончательное распрямление полки будущей профильной трубы и формирование габаритных размеров готовой трубы. Таким образом, в технологическом процессе профилирования цилиндрической трубной заготовки в профильную трубу квадратного или прямоугольного сечения достигаются размеры и качество по требованию EN 10219-2 с наименьшими временными затратами на настройку валковой оснастки.

Применение способа поясняется примером его реализации при производстве прямошовной электросварных труб 50×50×3 на трубопрофильном стане в непрерывной линии ТЭСА 21-89.

Стальная полоса шириной 191 мм толщиной 3 мм формуется в трубоэлектросварочном агрегате «21-89» в круглую трубную заготовку ⌀ 63,5 мм, затем производится сварка кромок токами высокой частоты с образованием продольного шва. Далее профилирование цилиндрической трубной заготовки осуществляется в четырех неприводных валковых калибрах с обжатиями 50%-30%-15%-5%, при этом валки первого и второго калибра выполнены двухрадиусными.

Варианты реализации предложенного способа и показатели эффективности приведены в таблице.

Из данных, приведенных в таблице, следует, что реализация предложенного способа (варианты №3-5, 9-11) приводит к получению качественных характеристик готовых электросварных прямошовных профильных труб квадратного или прямоугольного сечения с заданными геометрическими параметрами и с внешним радиусом сопряжения полок в готовой профильной трубе, соответствующим требованиям стандарта EN 10219-2: 1,6·Т<Rвн<2,4·Т, мм,

где Rвн — внешний радиус сопряжения полок в готовой профильной трубе, мм;

Т — толщина полки готовой профильной трубы, мм.

Из таблицы видно, что при реализации известного способа-прототипа (вариант №1, 7), применяя однорадиусные валки и распределяя равномерно обжатие в профилировочном стане, значение внешнего радиуса сопряжения полок в готовом профиле не соответствует требованиям стандарта EN 10219-21,6·T<Rвн<2,4·Т, радиус получается переформованным и радиусы неодинаковые.

В случае запредельных значений заявленных параметров (варианты №2, 6, 8, 12) наблюдается переформовка внешнего радиуса сопряжения полок и появление дефектов на поверхности полок и в углах.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа обеспечивает производство электросварных прямошовных профильных труб квадратного или прямоугольного сечения, полностью соответствующих требованиям стандарта EN 10219-2.

Причина деформации сварки прямоугольных труб, толстостенных бесшовных стальных труб, стальных труб

Полые прямоугольные/квадратные профили формируются из рулонов, а затем проходят через серию штампов. Они сварены изнутри, чтобы сформировать их форму.

Они сварены изнутри, чтобы сформировать их форму.

Они измеряются внешними размерами и толщиной стенки.

Полые прямоугольные/квадратные профилиобычно доступны в классах Q195, Q215, Q235, Q345.

Его можно купить онлайн и в любом супермаркете металла.Его можно разрезать по вашим точным спецификациям.

Они измеряются внешними размерами и толщиной стенки.

Химический состав

Марка стали: Q195, Q215, Q235, Q345, S235JR, S275JR, SS4007-| Данные | Элементы(%) | ||||

|---|---|---|---|---|---|

| Марка материала | С | Мн | С | П | Си |

| Q195 | 0.06-0.12 | 0,25-0,50 | <0,05 | <0,045 | <0,30 |

| Q215 | 0,09-0,15 | 0,25-0,55 | <0,05 | <0,045 | <0,30 |

| Q235 | 0,12-0,20 | 0,30-0,70 | <0. 045 045 | <0,045 | <0,30 |

| Q345 | <0,20 | 1,0-1,6 | <0,04 | <0,04 | <0,55 |

Механические свойства

| Марка материала | Предел текучести (МПа) | Прочность на растяжение (МПа) | Удлинение (%) |

| Q195 | >195 | 315-430 | 32-33 |

| Q215 | >215 | 335-450 | 26-31 |

| Q235 | >235 | 375-500 | 24-26 |

| Q345 | >345 | 470-630 | 21-22 |

Квадратный полый профиль, Квадратные трубы

Квадратный полый профиль бывает разных размеров, спецификаций и толщины стенок.

Его однородность делает его предсказуемым в использовании и визуально привлекательным.

Имеет высокое соотношение веса и прочности.

Его легко сгибать, а поскольку стальные трубы квадратного сечения недороги, они рентабельны даже для крупных проектов.

Квадратная полая секция, SHS, квадратная коробка, окрашенная, оцинкованная, ERW, черная, мягкая сталь

Стальная труба легко перерабатывается. Во многих проектах используются квадратные стальные трубы, включая все типы зданий, дорожные ограждения и указатели, опорные колонны, фермы, мосты, тяжелое оборудование, системы хранения и тренажеры.

Полые профили, предоставляемые Sunny Steel, широко используются в области гражданского строительства и строительства, эти полые профили из конструкционной стали являются важной составной частью зданий и мостов.

Химический состав

Марка стали: Q195, Q215, Q235, Q345, S235JR, S275JR, SS4007-

| Данные | Элементы(%) | ||||

| Марка материала | С | Мн | С | Р | Си |

| Q195 | 0. 06-0.12 06-0.12 | 0,25-0,50 | <0,05 | <0,045 | <0,30 |

| Q215 | 0,09-0,15 | 0,25-0,55 | <0,05 | <0,045 | <0,30 |

| Q235 | 0,12-0,20 | 0,30-0,70 | <0.045 | <0,045 | <0,30 |

| Q345 | <0,20 | 1,0-1,6 | <0,04 | <0,04 | <0,55 |

Механические свойства

| Марка материала | Предел текучести (МПа) | Прочность на растяжение (МПа) | Удлинение (%) |

| Q195 | >195 | 315-430 | 32-33 |

| Q215 | >215 | 335-450 | 26-31 |

| Q235 | >235 | 375-500 | 24-26 |

| Q345 | >345 | 470-630 | 21-22 |

Допуск:

| Длина | +/- 50 мм |

| Толщина стенки | +/- 12. 5% 5% |

| Вес | +/- 8% |

Квадратная трубка

Квадратная труба представляет собой металлическую трубу квадратного сечения. Он измеряется путем измерения внешних размеров (которые имеют одинаковый размер), а затем толщины стенки.

Они измеряются внешними размерами и толщиной стенки.

Примечание:

A: с, T: толщина стенки, SHS: квадратный полый профиль, RHS: прямоугольный полый профиль

Поверхность: горячее цинкование погружением, гальваническое цинкование, черный

- Сертификат заводских испытаний: EN 10204/3.1Б

- Проверка третьей стороной: SGS, BV, Lloyds и т. д.

Применение квадратных труб

Трубы квадратного сечения обычно используются в качестве перил вдоль лестниц. Однако он также используется и другими, менее очевидными способами. От использования для ограждения дворов до конструкций зданий, а также въездных ворот и въездов — стальные квадратные трубы решают самые разные задачи.

Однако он также используется и другими, менее очевидными способами. От использования для ограждения дворов до конструкций зданий, а также въездных ворот и въездов — стальные квадратные трубы решают самые разные задачи.

обычно используются в промышленных целях, поскольку они обладают многочисленными преимуществами. Промышленность ценит квадратные трубы за их прочность и способность выдерживать экстремальные температуры, давление и разрушающие элементы. В то время как в домашних условиях квадратные трубы используются в приборах, трубах и ограждениях. Вот лишь некоторые из многих преимуществ и областей применения квадратных труб.

Квадратная трубка в использовании

Широкий диапазон размеров

Квадратные трубыдоступны в исключительно широком диапазоне размеров наружного диаметра и толщины стенки.Это делает его пригодным для различных приложений и потребностей.

Полые прямоугольные профили | ИДЕЯ Статика

Это избранная глава из книги «Конечно-элементное проектирование стальных соединений на основе компонентов» проф. Уолд и др. Глава посвящена проверке соединений прямоугольных полых профилей.

Уолд и др. Глава посвящена проверке соединений прямоугольных полых профилей.

Описание

В этой главе проверяются одноплоскостные сварные прямоугольные, квадратные, полые профили T, X и K-образные соединения с зазором, рассчитанным с помощью CBFEM.Раскос из квадратных полых профилей (ПВС) приваривается непосредственно к поясу ПВС без использования усиливающих пластин. Суставы нагружаются осевой силой. В CBFEM расчетное сопротивление ограничено 5 % деформации или силы, соответствующей 0,03 b 0 деформации соединения, а в FMM, как правило, деформацией пластины вне плоскости 0,03 b 0 , где b 0 – высота правой хорды; см. Лу и др. (1994).

Метод видов разрушения

В случае осевого нагруженного Т-, Y-, X- или К-образного соединения с зазором сварных прямоугольных полых профилей могут возникнуть пять видов разрушения.Это разрушение поверхности пояса, пластификация пояса, разрушение боковой стенки пояса, разрушение стенки пояса, разрушение пояса при сдвиге, разрушение при продавливании и разрушение расчалки. В этом исследовании разрушение поверхности пояса, разрушение расчалки и разрушение при продавливании исследуются для Т-, Y- и X-образного соединения, а разрушение поверхности пояса, разрушение сдвига хорды, разрушение расчалки и разрушение при продавливании исследуются для К-образного соединения с зазором; см. рис. 7.2.1. Сварные швы, спроектированные в соответствии с EN 1993-1-8:2005, не являются самыми слабыми компонентами соединения.

В этом исследовании разрушение поверхности пояса, разрушение расчалки и разрушение при продавливании исследуются для Т-, Y- и X-образного соединения, а разрушение поверхности пояса, разрушение сдвига хорды, разрушение расчалки и разрушение при продавливании исследуются для К-образного соединения с зазором; см. рис. 7.2.1. Сварные швы, спроектированные в соответствии с EN 1993-1-8:2005, не являются самыми слабыми компонентами соединения.

Рис. 7.2.1 Исследуемые виды разрушения: a) Разрушение поверхности пояса, b) Разрушение пояса при сдвиге, c) Разрушение раскоса и d) Разрушение при продавливании

Разрушение поверхности пояса

Расчетное сопротивление поверхности пояса RHS определяется моделью FMM в разделе 9.5 EN 1993-1-8:2020. Этот метод также приведен в ISO/FDIS 14346 и подробно описан в Wardenier et al. (2010). Расчетное сопротивление осевого нагруженного Т-, Y- или Х-образного соединения сварных прямоугольных полых профилей составляет

\[ N_{i,Rd} = C_f \frac{f_{y0} t_0^2}{\sin{\theta_i} } \left ( \frac{2 \eta}{(1-\beta) \sin{\theta_i}} + \frac{4}{\sqrt{1-\beta}} \right ) Q_f / \gamma_{M5 } \]

Расчетное сопротивление осевого нагруженного крестовины с зазором из сварных прямоугольных полых профилей

\[ N_{i,Rd} = 8. 2{\sin{\theta_i}} Q_f / \gamma_{M5} \]

2{\sin{\theta_i}} Q_f / \gamma_{M5} \]

где C f — материальный фактор, f y0 — предел текучести хорды, t 0 — толщина стенки пояса, η — отношение высоты раскоса к ширине пояса, β — отношение ширины раскоса к ширине пояса, q i — внутренний угол между раскосом элемент i и хорда ( i = 1, 2), Q f – функция напряжения хорды, γ – коэффициент гибкости хорды.

Разрушение раскоса

Расчетное сопротивление поверхности пояса RHS можно определить с помощью метода, описанного в модели FMM в разделе 9.5 стандарта EN 1993-1-8:2020. Расчетное сопротивление осевого таврового, Y или Х-образного соединения сварных прямоугольных полых профилей составляет

\[ N_{i,Rd} = C_f f_{yi} t_i (2 h_i — 4 t_i + 2 b_{eff} ) / \gamma_{M5} \]

Расчетное сопротивление осевого таврового соединения с зазором из сварных прямоугольных полых профилей

\[ N_{i,Rd} = C_f f_{yi} t_i (2 h_i — 4 t_i + b_i + b_{eff} ) / \gamma_{M5} \]

где C f — коэффициент материала, f yi — предел текучести раскоса i ( 7 i = 1, 2), T T I I Толщина стенки Brace I , H I — высота скобка I , B i — ширина элемента раскоса i , b eff — эффективная ширина элемента раскоса.

Продавливание

Расчетное сопротивление нагруженного в осевом направлении таврового, Y-образного или Х-образного соединения сварных прямоугольных полых профилей составляет

\[ N_{i,Rd} = C_f \frac{f_{y0} t_0}{\sqrt {3}\sin{\theta_i}} \left( \frac{2h_i}{\sin{\theta_i}} + 2b_{e,p} \right ) / \gamma_{M5} \]

Расчетное сопротивление осевого нагруженного К-образного соединения с зазором из сварных прямоугольных полых профилей

\[ N_{i,Rd} = C_f \frac{f_{y0} t_0}{\sqrt{3}\sin{\theta_i}} \left ( \frac{2h_i}{\sin{\theta_i}} + b_i+b_{e,p} \right ) / \gamma_{M5} \]

Где C f — коэффициент материала, f y0 — предел текучести хорды, t 0 — толщина стенки хорды, q i — внутренний угол между раскосом i и 366 i 900 хордой = 1, 2), h i — высота раскоса i , b i 903 69 — ширина распорки i и b e,p — эффективная ширина при продавливании.

Разрушение хорды при сдвиге

Расчетное сопротивление осевого нагруженного таврового соединения с зазором сварных прямоугольных полых профилей

\[ N_{i,Rd} = \frac{f_{y0}A_{V,0,gap }}{\sqrt{3}\sin{\theta_i}}/\gamma_{M5} \]

где f y0 — предел текучести хорды, A v,0,gap — эффективная площадь разрушения хорды при сдвиге, а q i — внутренний угол между раскосом i и хордой ( i = 1, 2).

Диапазон применимости

CBFEM был проверен для типичных T, Y X и K-образных соединений с зазором сварных прямоугольных полых профилей. Диапазон применимости для этих соединений определен в таблице 9.2 стандарта prEN 1993-1-8:2020; см. табл. 7.2.1. Тот же диапазон достоверности применяется к модели CBFEM. Вне диапазона достоверности FMM должен быть подготовлен эксперимент для проверки или проверка, выполненная для проверки в соответствии с утвержденной исследовательской моделью.

Таб. 7.2.1 Диапазон применимости метода видов отказов, таблица 9.{\circ} \) Обзор рассмотренных примеров приведен в табл. 7.2.2. Отдельные случаи охватывают широкий диапазон геометрических соотношений суставов. Геометрия соединений с размерами показана на рис. Таб. 7.2.2 Примеры Обзор Рис. 7.2.2 Размеры тройника Результаты FMM сравниваются с результатами CBFEM. Таб. 7.2.3 Сравнение результатов расчетных сопротивлений растяжению/сжатию, рассчитанных с помощью CBFEM и FMM Рис. 7.2.3 Проверка сопротивления, определенного методом CBFEM для FMM для одноплоскостного SHS Т- и Y-образного соединения Входы Хорда Скоба Сварной шов Размер ячейки Нагруженный Выходы Обзор рассмотренных примеров приведен в табл. Таб. 7.2.4 Примеры Обзор Результаты метода на основе мод отказа (FMM) сравниваются с результатами CBFEM. Сравнение сосредоточено на сопротивлении и режиме отказа конструкции; см. табл. 7.2.5. Таб. 7.2.5 Сравнение результатов прогнозирования сопротивления с помощью CBFEM и FMM Исследование показывает хорошее совпадение вариантов приложенной нагрузки. Результаты обобщены на диаграмме сравнения расчетных сопротивлений CBFEM и FMM; см. рис. 7.2.4. Результаты показывают, что разница между двумя методами расчета во всех случаях составляет менее 13 %. Рис. 7.2.4 Проверка сопротивления, определенного методом CBFEM для FMM для одноплоскостного SHS X-образного соединения Входы Хорда Скобы Сварные швы Размер ячейки Нагруженный Выходы Обзор рассмотренных примеров приведен в табл. 7.2.6. Отдельные случаи охватывают широкий диапазон геометрических соотношений суставов. Выбранные соединения разрушились по методу, основанному на FMM, из-за разрушения поверхности пояса или раскоса. Таб. 7.2.6 Примеры Обзор Результаты CBFEM сравниваются с результатами FMM. Сравнение сосредоточено на сопротивлении и режиме отказа конструкции. Результаты представлены в табл. 7.2.7. Таб. 7.2.7 Сравнение результатов предсказания сопротивления CBFEM и FMM \(\frac{e}{d_0} \le 0,25 \) \(g \ge t_1+t_2 \) \(f_{yi} \le f_{y0}\) \( t_i \le t_0 \) Хорда Сжатие Класс 1 или 2 для X\(d_0_0/t) : \( d_0/t_0 \le 40 \)) Натяжение \(d_0 / t_0 \le 50 \) (но для X соединений: \( d_0/t_0 \le 40 \)) Брекеты CHS Компрессия Класс 1 или 2 и \(b_i / t_i \le 35\) и \(\frac{h_i}{t_i} \le 35 \) 9 0 \(b_i / t_i \le 35\) и \(\frac{h_i}{t_i} \le 35 \) 7.2.2 Соединение одноплоскостное Т и Y-СВС

7.2.2. Выбранные соединения разрушились по методу, основанному на FMM, из-за разрушения поверхности пояса или раскоса.

7.2.2. Выбранные соединения разрушились по методу, основанному на FMM, из-за разрушения поверхности пояса или раскоса.

3 Пример Chord Brace Углы Материал Раздел Раздел θ 1 F Y 6 F 8 U 8 9003 7 [°] [MPA] [MPA] [MPA] 1 ШС200/6.3 SHS70 / 8,0 90 275 430 210 2 SHS200 / 8.0 SHS90 / 8.0 90 275 430 210 3 SHS200 / 12,5 SHS120 / 12,5 90 275 430 210 4 SHS200 / 6,3 SHS140 / 12,5 60 275 430 210 5 ШС200/8.  0

0 SHS80 / 8,0 60 275 430 210 6 SHS200 / 10,0 SHS120 / 12,5 60 275 430 210 7 SHS200 / 12,5 SHS90 / 8,0 60 275 430 210 8 SHS200 / 6,3 SHS80 / 8,0 30 275 430 210 9 ШС200/8.0 SHS150 / 16,0 30 275 430 210 10 SHS200 / 10,0 SHS100 / 10,0 30 275 430 210 11 SHS200/12,5 SHS100/10,0 30 275 430 210 3 Проверка сопротивления

Сравнение сосредоточено на сопротивлении и режиме отказа конструкции. Результаты представлены в табл. 7.2.3.

Сравнение сосредоточено на сопротивлении и режиме отказа конструкции. Результаты представлены в табл. 7.2.3. Пример FMM Вид отказа CBFEM [кН] [кН] [%] 169 хорды недостаточность лица 66,0 хорды недостаточность лица 0,2 2 123,7 хорды недостаточность лица 117 хорды недостаточность лица 5,7 3 400,7 Ошибка аккорда лица 435.5 435.5 435.57 8 4 160 Отказ от аккордов 168 Отказ переднего хода 4.  8

8 5 5 136.2 136.2 129 Chord Face The Face 5.6 9003 6 310.8 Отказ от аккорда 324 Chord Face Shife 4.1 7 7 361.4 361.4 Отказ от аккордов 332 Chord Face The Face 8.9 8 8 170.9 Отказ от аккордов 168 Аккурдовый провал 1.7 9003 704 70037 70037 70037 4.6 9003 10 531.1 Отказ от аккордов 488 Аккурдовый провал 8,8 11 829,9 Разрушение поверхности пояса 758 Разрушение поверхности пояса 9,5  Результаты обобщены на диаграмме сравнения расчетных сопротивлений CBFEM и FMM; см. рис. 7.2.3. Результаты показывают, что разница между двумя методами расчета во всех случаях составляет менее 10 %.

Результаты обобщены на диаграмме сравнения расчетных сопротивлений CBFEM и FMM; см. рис. 7.2.3. Результаты показывают, что разница между двумя методами расчета во всех случаях составляет менее 10 %. Контрольный пример

Образцы файлов

Соединение Х-СВС одноплоскостное

7.2.4. Отдельные случаи охватывают широкий диапазон геометрических соотношений суставов. Выбранные соединения разрушились по методу, основанному на FMM, из-за разрушения поверхности пояса или раскоса.

7.2.4. Отдельные случаи охватывают широкий диапазон геометрических соотношений суставов. Выбранные соединения разрушились по методу, основанному на FMM, из-за разрушения поверхности пояса или раскоса.

20 Пример Chord Brace Углы Материал Раздел Раздел θ F Y u 8 U [°] [MPA] [MPA] [MPA] 1 ШС200/6.3 SHS140 / 12,5 90 275 430 210 2 SHS200 / 8.0 SHS70 / 8.0 90 275 430 210 3 SHS200 / 10,0 SHS120 / 12,5 90 275 430 210 4 SHS200 / 12,5 SHS90 / 8,0 90 275 430 210 5 ШС200/6.  3

3 SHS70 / 8,0 60 275 430 210 6 SHS200 / 8.0 SHS80 / 8,0 60 275 430 210 7 SHS200 / 10,0 SHS150 / 6,0 60 275 430 210 8 SHS200 / 12,5 SHS140 / 12,5 60 275 430 210 9 ШС200/16.0 SHS120 / 12,5 60 275 430 210 10 SHS200 / 6,3 SHS80 / 8,0 30 275 430 210 11 SHS200 / 8.0 SHS150 / 16,0 30 275 430 210 12 SHS200 / 10,0 SHS100 / 10,0 30 275 430 210 13 ШС200/16.  0

0 SHS90 / 8.0 / 8.0 /80037 275 275 430 210 210 210 210 0 Подтверждение сопротивления Пример FM Вид отказа CBFEM Вид отказа 7 Дифф. [KN] [KN] [KN] 9003 1 1 130.6 Chord Face The Face 137.6 Отказ от аккордов 5.4 2 2 106.3 Аккорд Face Failure 94 Chord Face Face 13.  1

1 3 2564 Отказ от аккорда 258 Аккурдовый провал 0.6 4 4 302.1 302.1 Ошибка аккорда 273 Прокат аккордов 9003 10.7 9003 5 70036 5 78.2 Отказ от аккорда 41.1 Аккурдовый провал 10 6 6 136.2 136.2 Аккорд Face Phaine 121 Отказ от аккордов 9003 12.6 7 474 Отказ от аккорда 465 Аккурдовый провал 1.9 8 629,7 хорды недостаточность лица 648 хорды недостаточность лица 2.8 9 795,7 хорды недостаточность лица 762 хорды недостаточность лица 4.  4

4 10 170.9 170.9 Отказ от аккорда лица 164 Chord Face The Face 4,2 11 11 70034 Отказ от аккорда 719 Отказ от аккордов 2.1 12 531,1 хорды недостаточность лица 477 хорды недостаточность лица 11,3 13 721,6 недостаточность Скоба 652 недостаточность Скоба 10,7 Контрольный пример

Образцы файлов

7.

2.4 Соединение одноплоскостное К-СВС

2.4 Соединение одноплоскостное К-СВС Пример Chord Подтяжки Углы Материал Раздел разделы θ F Y u 8 U [°] [MPA] [MPA] [MPA] 1 ШС200/8.0 SHS160 / 16,0 45 275 430 210 2 SHS200 / 10,0 SHS150 / 16,0 45 275 430 210 3 SHS200 / 10,0 SHS160 / 16,0 45 275 430 210 4 SHS200 / 12,5 SHS140 / 12,5 45 275 430 210 5 ШС200/12.  5

5 SHS150 / 16,0 45 275 430 210 6 SHS200 / 12,5 SHS160 / 16,0 45 275 430 210 Verification

6

6 2 Некоторые примеры болтовых соединений с трубчатыми элементами: приварная пластина с выступающим ребром, часто в форме Т-образного сечения, что позволяет выполнить обычное болтовое соединение внахлест с приварным ребром, которое приваривается к сечению или врезается в него, позволяя обычное сращенное соединение, которое должно быть выполнено с помощью болтов или штифтов с внутренними наконечниками, чтобы избежать местного смятия стенок сплющенных концов полого профиля (CHS), позволяющее выполнять сращенное соединение приваркой к промежуточным сечениям, таким как уголки или C -разделы.

2 Некоторые примеры болтовых соединений с трубчатыми элементами: приварная пластина с выступающим ребром, часто в форме Т-образного сечения, что позволяет выполнить обычное болтовое соединение внахлест с приварным ребром, которое приваривается к сечению или врезается в него, позволяя обычное сращенное соединение, которое должно быть выполнено с помощью болтов или штифтов с внутренними наконечниками, чтобы избежать местного смятия стенок сплющенных концов полого профиля (CHS), позволяющее выполнять сращенное соединение приваркой к промежуточным сечениям, таким как уголки или C -разделы.

Вблизи эти соединения могут выглядеть громоздкими, но в общей перспективе их эффект уменьшается. В многоэтажном строительстве соединения этого типа с трубчатыми колоннами обычно могут быть размещены в пределах глубины пола (или в пределах глубины фальшпола).

Вблизи эти соединения могут выглядеть громоздкими, но в общей перспективе их эффект уменьшается. В многоэтажном строительстве соединения этого типа с трубчатыми колоннами обычно могут быть размещены в пределах глубины пола (или в пределах глубины фальшпола). Соединительные болты являются частью стыкового соединения.

Соединительные болты являются частью стыкового соединения. рис. 6.2(f)). В этих стыковых соединениях обычно используются пары болтов малого диаметра, которые часто соединяются со сборными узлами или аналогичными секциями со сплющенными концами.

рис. 6.2(f)). В этих стыковых соединениях обычно используются пары болтов малого диаметра, которые часто соединяются со сборными узлами или аналогичными секциями со сплющенными концами. Многочисленные сварные ребристые соединения были успешно использованы в ряде крупных проектов, например, в основаниях колонн в терминале аэропорта Кельна, как показано на рис. 6.7.

Многочисленные сварные ребристые соединения были успешно использованы в ряде крупных проектов, например, в основаниях колонн в терминале аэропорта Кельна, как показано на рис. 6.7. Угловая сварка вокруг секции может вызвать деформацию тонких пластин фланцев. В Таблице 6.1 приведены рекомендации по соединениям фланца с пластиной, обеспечивающим полное сопротивление растяжению трубы данного размера. Для более легких нагрузок можно использовать меньшее количество болтов или более тонкие пластины, и в этом случае соединение будет слабее, чем трубка.

Угловая сварка вокруг секции может вызвать деформацию тонких пластин фланцев. В Таблице 6.1 приведены рекомендации по соединениям фланца с пластиной, обеспечивающим полное сопротивление растяжению трубы данного размера. Для более легких нагрузок можно использовать меньшее количество болтов или более тонкие пластины, и в этом случае соединение будет слабее, чем трубка. от 3 x 5,6 до 139,8 x 4,5

от 3 x 5,6 до 139,8 x 4,5 9 Соединительное соединение

9 Соединительное соединение

Узлы также поддерживают связи по периметру и внутренние балки, пример показан на рис. 6.12.

Узлы также поддерживают связи по периметру и внутренние балки, пример показан на рис. 6.12. Штифты обычно изготавливаются из двух или трех компонентов. Центральный штифт соединяет два конца или головки, проходя через отверстие в соединительных пластинах. Штифт может быть изготовлен из мягкой или нержавеющей стали и обычно имеет гладкую внутреннюю поверхность и резьбу на концах. Если он изготовлен из нержавеющей стали, необходимо вставить неопреновые шайбы, чтобы предотвратить биметаллическую коррозию любых прикрепленных элементов из мягкой стали. Настоящие штифтовые соединения показаны на рис. 6.13 и рис. 6.14. Интересные детали можно создать с помощью чугунных или литых стальных узлов в штифтовом соединении.

Штифты обычно изготавливаются из двух или трех компонентов. Центральный штифт соединяет два конца или головки, проходя через отверстие в соединительных пластинах. Штифт может быть изготовлен из мягкой или нержавеющей стали и обычно имеет гладкую внутреннюю поверхность и резьбу на концах. Если он изготовлен из нержавеющей стали, необходимо вставить неопреновые шайбы, чтобы предотвратить биметаллическую коррозию любых прикрепленных элементов из мягкой стали. Настоящие штифтовые соединения показаны на рис. 6.13 и рис. 6.14. Интересные детали можно создать с помощью чугунных или литых стальных узлов в штифтовом соединении.

6.15. Точная форма этих соединений зависит от размера и формы элементов. Зазоры или нахлесты между раскосами или входными элементами могут быть детализированы и влиять на несущую способность соединения (см.8).

6.15. Точная форма этих соединений зависит от размера и формы элементов. Зазоры или нахлесты между раскосами или входными элементами могут быть детализированы и влиять на несущую способность соединения (см.8). Сварные швы могут быть образованы угловыми швами снаружи или сварными швами с частичным проплавлением к подготовленным концам входящей секции. Вторая деталь более привлекательна визуально. Сварные швы могут быть зашлифованы там, где это важно визуально.

Сварные швы могут быть образованы угловыми швами снаружи или сварными швами с частичным проплавлением к подготовленным концам входящей секции. Вторая деталь более привлекательна визуально. Сварные швы могут быть зашлифованы там, где это важно визуально. Сильно перекрывающиеся соединения элементов усложняют профилирование и сварку. Минимальный угол пересечения элементов КТС при сварке составляет 20° к оси основного элемента. Следует получить консультацию относительно сварки элементов различных размеров под небольшими углами.

Сильно перекрывающиеся соединения элементов усложняют профилирование и сварку. Минимальный угол пересечения элементов КТС при сварке составляет 20° к оси основного элемента. Следует получить консультацию относительно сварки элементов различных размеров под небольшими углами. 6.16).

6.16). На рис. 6.20 показаны соединения наклонных элементов связи с нижним поясом). Пример вышеуказанной детали показан на рис. 6.21

На рис. 6.20 показаны соединения наклонных элементов связи с нижним поясом). Пример вышеуказанной детали показан на рис. 6.21 Рис. кивание с умеренным эксцентриситетом

Рис. кивание с умеренным эксцентриситетом

26 Альтернативные схемы крепления для треугольных решетчатых ферм

26 Альтернативные схемы крепления для треугольных решетчатых ферм рис. 6.27(б)).

рис. 6.27(б)). Фасад располагался на расстоянии 700 мм от основной конструкции и требовал собственной несущей конструкции. Конструкторы увеличили жесткость секции, приварив четыре пары продольных стальных ребер, которые, в свою очередь, соответствуют металлическим ребрам облицовки (см. рис. 6.30).

Фасад располагался на расстоянии 700 мм от основной конструкции и требовал собственной несущей конструкции. Конструкторы увеличили жесткость секции, приварив четыре пары продольных стальных ребер, которые, в свою очередь, соответствуют металлическим ребрам облицовки (см. рис. 6.30). В фермах Vierendeel используются только жесткие или моментные соединения, в отличие от треугольных ферм, в которых соединения спроектированы как штифты. Секции SHS или RHS обычно используются в фермах Vierendeel, а не в секциях CHS, из-за их лучшего сопротивления изгибу.

В фермах Vierendeel используются только жесткие или моментные соединения, в отличие от треугольных ферм, в которых соединения спроектированы как штифты. Секции SHS или RHS обычно используются в фермах Vierendeel, а не в секциях CHS, из-за их лучшего сопротивления изгибу. 9 Соединения балки с колонной в трубчатой конструкции

9 Соединения балки с колонной в трубчатой конструкции

36 Шпильки или опорная плита и планка, приваренные к правой колонне

36 Шпильки или опорная плита и планка, приваренные к правой колонне

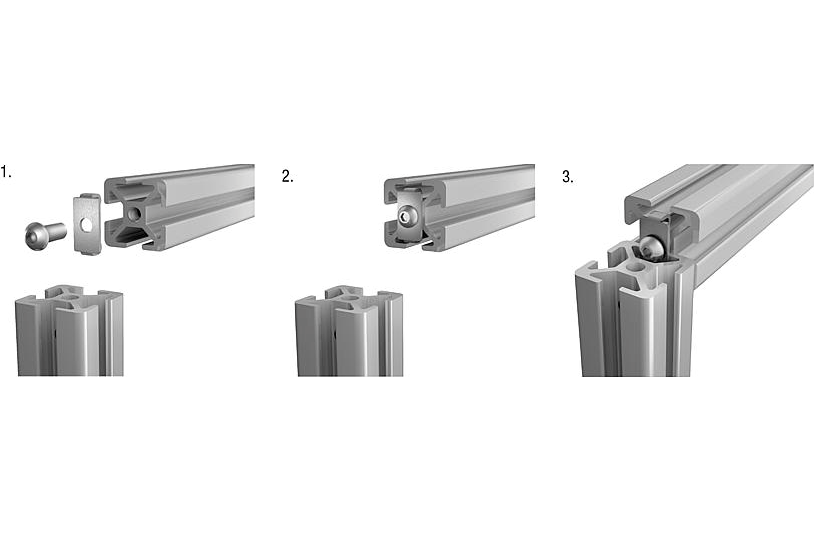

10 Специальные болтовые соединения для SHS и RHS 6.10.1 Соединения Flowdrill

10 Специальные болтовые соединения для SHS и RHS 6.10.1 Соединения Flowdrill Дополнительную информацию можно получить в компании Corus, Tubes & Pipes, а рекомендации по проектированию соединений приведены в разделе «Соединения в простой конструкции».

Дополнительную информацию можно получить в компании Corus, Tubes & Pipes, а рекомендации по проектированию соединений приведены в разделе «Соединения в простой конструкции». 42 Hollo-Bolt соединение

42 Hollo-Bolt соединение

Однако в натяжной конструкции больше свободы в выборе формы конструкции, большей частью внешней по отношению к ограждающим конструкциям. К натяжным конструкциям относятся различные формы висячих конструкций и вантовых крыш. На рисунках с 2.9 по 2.11 и на рисунках с 7.1 по 7.10 показаны некоторые хорошо известные примеры таких типов структур.

Однако в натяжной конструкции больше свободы в выборе формы конструкции, большей частью внешней по отношению к ограждающим конструкциям. К натяжным конструкциям относятся различные формы висячих конструкций и вантовых крыш. На рисунках с 2.9 по 2.11 и на рисунках с 7.1 по 7.10 показаны некоторые хорошо известные примеры таких типов структур. Это

Это 49 (2012), 535-543

49 (2012), 535-543 L. Zhang, J. Zhang, H. Serizawa und H. Muakawa,

L. Zhang, J. Zhang, H. Serizawa und H. Muakawa, М. Дамшо и П. Рухофф, Эволюционный алгоритм

М. Дамшо и П. Рухофф, Эволюционный алгоритм Некоторые другие полезные качества прямоугольных стальных труб включают в себя:

Некоторые другие полезные качества прямоугольных стальных труб включают в себя: По сути, это означает, что производимый продукт представляет собой стальную трубу квадратного или прямоугольного сечения, отвечающую конструктивным требованиям ASTM A500 класса B или C. Однако, если вы видите обозначение ASTM A500 на печати без соответствующего класса, обратитесь к своему инженеру. для дополнительного уточнения, так как минимальная прочность на растяжение марки С выше, чем у марки В.

По сути, это означает, что производимый продукт представляет собой стальную трубу квадратного или прямоугольного сечения, отвечающую конструктивным требованиям ASTM A500 класса B или C. Однако, если вы видите обозначение ASTM A500 на печати без соответствующего класса, обратитесь к своему инженеру. для дополнительного уточнения, так как минимальная прочность на растяжение марки С выше, чем у марки В.  По этим причинам эти материалы широко используются в строительстве, производстве, производстве деталей машин и даже в искусстве. Другие типы конкретных приложений включают следующее:

По этим причинам эти материалы широко используются в строительстве, производстве, производстве деталей машин и даже в искусстве. Другие типы конкретных приложений включают следующее: Низкоуглеродистая стальная труба

Низкоуглеродистая стальная труба д.заменены бесшовные стальные трубы.

д.заменены бесшовные стальные трубы.

У нас есть собственный завод, который расположен в провинции Хэбэй, Китай. У нас есть ведущие мощности в производстве и экспорте оцинкованных стальных труб и т.д.

У нас есть собственный завод, который расположен в провинции Хэбэй, Китай. У нас есть ведущие мощности в производстве и экспорте оцинкованных стальных труб и т.д.