Способ сварки рельсовых стыков

Изобретение относится к области сварки, а именно к сварке рельсов железнодорожного пути. На кромках рельсов (1) и (2) или кромке одного из рельсов выполняют поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса. Выполняют горизонтальный разрез по торцевой поверхности рельсов или рельса перпендикулярно по отношению к ранее произведенному разрезу и снимают на торцевой поверхности подошвы фаску под углом 45° с образованием у основания подошвы притупления (3). Устанавливают рельсы с необходимым технологическим зазором (4). Вводят внутрь зазора сварочную проволоку вместе с изолированным концевым наконечником электрододержателя сварочного полуавтомата. Осуществляют электродуговую сварку непрерывно по всей высоте рельса с использованием боковых формирующих накладок-кристаллизаторов в зоне сварки на сварочном токе, обеспечивающем образование жидкой ванны во всем объеме технологического зазора. Жидкую ванну в корне шва получают за счет расплавления кромок основного металла рельсов. Повышаются механические свойства сварного шва и производительность процесса, а также облегчается труд сварщика. 2 ил.

Повышаются механические свойства сварного шва и производительность процесса, а также облегчается труд сварщика. 2 ил.

Изобретение относится к электродуговым методам сварки железнодорожного рельсового пути и может быть использовано преимущественно для полуавтоматической электродуговой сварки рельсов.

Известен способ автоматической сварки стыков железнодорожного рельсового пути, в котором сварку рельсов ведут с использованием сварочного автомата электродуговым методом (см. Япония №08-00328 А, кл. В23К 31/00, опубл. 09.01.1996).

Однако такой способ сварки не может применяться в условиях различного износа рабочих поверхностей головки рельсового пути и требует высокой квалификации сварщиков.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ сварки рельсов железнодорожного пути, включающий обрезку кромок рельсов или кромки одного из рельсов, установку рельсов с необходимым технологическим зазором, введение внутрь зазора сварочной проволоки и электродуговую сварку с использованием боковых формирующих накладок-кристаллизаторов в зоне сварки на сварочном токе, обеспечивающем образование жидкой ванны во всем объеме технологического зазора (см. авторское свидетельство СССР №78136, кл. В23К 9/02, 1942).

авторское свидетельство СССР №78136, кл. В23К 9/02, 1942).

В известном способе рельсы устанавливают с зазором между свариваемыми кромками от 9-14 мм. При таком зазоре сварной шов получается, в основном, за счет расплавления электродного материала. Свариваемые кромки настолько сильно разогреваются, что образуется общая ванна расплавленного металла, которая поддерживается в жидком состоянии в течение всего периода сварки. В качестве форм, которые формируют внешнюю сторону сварного соединения, могут служить графитовые пластины, внутренняя поверхность которых изготавливается по форме рельса. Размеры и формы усиления сварного шва зависят от размера и формы соответствующего углубления, которое делается в форме.

Концы рельсов обрезают рельсообрезным станком по плоскости, перпендикулярной к оси рельса. Скос кромок перед сваркой не производят. Зазор между торцами рельсов порядка 9-14 мм не позволяет сварить кромки подошвы рельсов, поэтому для формирования обратной стороны корня шва применяют формирующую подкладку. Сварной шов получается, в основном, за счет расплавления электродного материала, расплавленная масса которого заполняет зазор между торцами подошвы рельсов и формирующей подкладкой.

Сварной шов получается, в основном, за счет расплавления электродного материала, расплавленная масса которого заполняет зазор между торцами подошвы рельсов и формирующей подкладкой.

Наиболее существенным недостатком этого способа является частая смена электрода (длина электрода, применяемого для ручной сварки рельсов — 450 мм). После сгорания электрода процесс сварки прерывается. На поверхности шва образуется твердая защитная шлаковая корка. Для продолжения сварочного процесса необходимо снова зажечь дугу, расплавить шлак и продолжить процесс. Периодическое обрывание дуги приводит к тому, что в сварном шве образуются дефекты типа непровар, шлаковые включения, газовые поры. Эти дефекты являются причиной низких механических свойств сварного соединения.

Технической результат от использования настоящего изобретения — повышение механических свойств сварного шва; сокращение времени сварки рельсов; экономия дорогостоящих сварочных материалов, а также облегчение труда сварщика.

Указанный технический результат достигается тем, что в способе сварки рельсов железнодорожного пути, включающем обрезку кромок рельсов или кромки одного из рельсов, установку рельсов с необходимым технологическим зазором, введение внутрь зазора сварочной проволоки и электродуговую сварку с использованием боковых формирующих накладок-кристаллизаторов в зоне сварки на сварочном токе, обеспечивающем образование жидкой ванны во всем объеме технологического зазора, при обрезке кромок рельсов или кромки одного из рельсов выполняют поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса, горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и снимают на торцевой поверхности подошвы фаску под углом 45° с образованием у основания подошвы притупления, а электродуговую сварку производят непрерывно по всей высоте рельса с использованием сварочного полуавтомата с электрододержателем, снабженным изолированным концевым наконечником, который вводят со сварочной проволокой в технологический зазор, при этом образование жидкой ванны в корне шва осуществляют за счет расплавления кромок основного металла рельсов.

Предложенный способ сварки может быть осуществлен в двух вариантах.

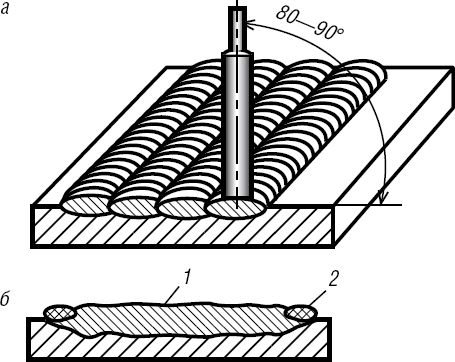

На фиг.1 представлен сварной стык с подготовкой кромки одного из рельсов, на фиг.2 — сварной стык с подготовкой 2-х кромок рельсов.

На фиг.1 обозначены: 1 — рельс (без обработки кромки), 2 — рельс с подготовленной кромкой, 3 — притупление, 4 — зазор между кромками, α — угол между кромками.

На фиг.2 обозначены: 1, 2 — рельсы с подготовленной кромкой, 3 — притупление, 4 — зазор между кромками, α — угол между кромками. Угол α между кромками находится в пределах 30-60°.

В первом варианте способа сварки с подготовкой кромки одного из рельсов предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, выдерживая зазор между торцами рельсов 22-25 мм. На сварочный держатель, вместо обычного мундштука, устанавливается специальный наконечник (изолированная концевая насадка), который позволяет производить сварку в узкий зазор по всей высоте рельса. Наконечник с проволокой вводят внутрь зазора и осуществляют сварку с применением формирующих накладок-кристаллизаторов в зоне сварки при силе тока, обеспечивающего образование жидкой ванны во всем объеме зазора. Для повышения прочности сварного стыка осуществляют подготовку торцов рельсов обрезкой их по вертикальной плоскости, составляющей с продольной осью рельса угол в 45°, для того чтобы сварной шов испытывал минимальную нагрузку при перекатывании колеса по поверхности головки рельса. Сварку ведут непрерывным, полуавтоматическим электродуговым способом.

Для повышения прочности сварного стыка осуществляют подготовку торцов рельсов обрезкой их по вертикальной плоскости, составляющей с продольной осью рельса угол в 45°, для того чтобы сварной шов испытывал минимальную нагрузку при перекатывании колеса по поверхности головки рельса. Сварку ведут непрерывным, полуавтоматическим электродуговым способом.

Сваривают железнодорожные рельсы тапа Р65. Подготавливают кромки рельса с двух концов или с одного, выдерживая зазор между торцами рельсов 22-25 мм. Поверхности концов рельсов перед сваркой зачищают до металлического блеска. Под подошву свариваемых рельсов устанавливают медную подкладку, формирующую обратную сторону шва, и закрепляют ее струбциной. Подошву рельса сваривают самозащитной порошковой проволокой диаметром 1,6 мм, при силе тока 190-200 А. Устанавливают на шейку и головку рельсов боковые медные формы — кристаллизаторы и закрепляют их струбциной. Сваривают шейку и головку рельса.

Предложенный способ позволяет получить сварной шов с механическими свойствами, которые равнозначны свойствам основного металла, при этом полученные механические свойства сварного шва увеличивают срок службы рельсов до срока службы, установленных в путь рельсов без сварки.

Во втором варианте способа сварки с подготовкой 2-х кромок рельсов предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, при этом производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса, а затем производят горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и на торце подошвы снимают фаску с притуплением у основания подошвы рельса, устанавливают рельсы с необходимым технологическим зазором, вводят внутрь зазора электрод и осуществляют сварку с использованием сварочного полуавтомата и применением форм у места сварки при силе тока, обеспечивающей образование жидкой ванны во всем объеме зазора, причем жидкую ванну в корне шва получают за счет расплавления кромок основного металла.

Предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса и горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и на торце подошвы снимают фаску с притуплением у основания подошвы рельса, а жидкую ванну в корне шва получают за счет расплавления кромок основного металла.

Сваривают железнодорожные рельсы тапа Р65. В механических мастерских дистанции отмеряют кусок рельса длиной 3 м или более в соответствии с ТУ 32 ЦП-670-88 и подготавливают кромки рельса с двух концов для установки на место дефектного рельса. При этом производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса. Затем осуществляют горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и на торце подошвы снимают фаску под углом 45° с притуплением 2 мм у основания подошвы рельса. На рельсе, из которого удаляется дефектный участок, делают разметку. Отрезают дефектный кусок рельса, равный по размеру подготовленному, и устанавливают на это место кусок рельса с подготовленными под сварку кромками. Зазор между рельсами составляет 2 мм. Концы рельсов перед сваркой зачищают до металлического блеска.

Под подошву свариваемых рельсов устанавливают формирующую обратную сторону шва медную подкладку и закрепляют ее струбциной. Корень шва сваривают электродом марки УОНИ — 13/65 диаметром 3 мм, ток 140-160 А, с последующим заполнением зазора между торцами подошвы рельсов электродом марки УОНИ — 13/65, диаметром 5 мм, ток 250-280 А.

Корень шва сваривают электродом марки УОНИ — 13/65 диаметром 3 мм, ток 140-160 А, с последующим заполнением зазора между торцами подошвы рельсов электродом марки УОНИ — 13/65, диаметром 5 мм, ток 250-280 А.

Устанавливают на шейку и головку рельсов боковые медные формы и закрепляют их струбциной. Сваривают шейку и головку рельса электродами марки УОНИ — 13/65, диаметром 5 мм, ток 250-280 А.

Предложенный способ позволяет получить сварной шов с механическими свойствами, которые равнозначны свойствам основного металла, при этом полученные механические свойства сварного шва увеличивают срок службы рельсов до срока службы установленных в путь рельсов без сварки.

Способ сварки рельсов железнодорожного пути, включающий обрезку кромок рельсов или кромки одного из рельсов, установку рельсов с необходимым технологическим зазором, введение внутрь зазора сварочной проволоки и электродуговую сварку с использованием боковых формирующих накладок-кристаллизаторов в зоне сварки на сварочном токе, обеспечивающем образование жидкой ванны во всем объеме технологического зазора, отличающийся тем, что при обрезке кромок рельсов или кромки одного из рельсов выполняют поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса, горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и снимают на торцевой поверхности подошвы фаску под углом 45° с образованием у основания подошвы притупления, а электродуговую сварку производят непрерывно по всей высоте рельса с использованием сварочного полуавтомата с электрододержателем, снабженным изолированным концевым наконечником, который вводят со сварочной проволокой в технологический зазор, при этом образование жидкой ванны в корне шва осуществляют за счет расплавления кромок основного металла рельсов.

Электродуговая сварка стыков рельсов — Инструмент, проверенный временем

Этот способ сварки из-за относительйо невысокой прочностной характеристики в трамвайных хозяйствах и на станционных путях железных дорог применяется редко. Преимуществом электродуго — вого способа сварки является то, что им можно сваривать рельсы в пути.

Стыки, свариваемое электродуговым способом, можно разде лить на две группы: 1) стыки с приваркой накладок и подкладок; 2) стыки, провариваемые по всему сечению рельсов (ванный способ). Стыки первой группы из-за чрезвычайно низких прочностных показателей на железнодорожном транспорте не применяются, а в трамвайных путях используются редко.

Ванный способ ‘

Ванный способ сварки стыков рельсов разработан Московским опытным сварочным заводом.

Сварка производится на постоянном или переменном токе электродами диаметром 5 мм. Питание осуществляется от стандартно — 76

0 электросварочного оборудования типа СТЭ-34; ПС-500; ПАС-400

1 т. д.

д.

Применяемая сила тока 300—350 а. Для сварки используют ілектродьі марки УОНИ-ІЗ/55А с временным сопротивлением на — їлавленного металла 55 кгімм2.

В настоящее время в связи с появлением новых марок рельсо — )ой стали, обладающих повышенными прочностными данными, ре — сомендуется применять электроды УОНИ-13/85у с временным со-* іротивлением наплавленного металла.85 кг/мм2-

Сборку стыков под сварку, как правило, производят на шпа — іах. Концы рельсов обрезают по угольнику механическими средствами или газом. После обрезки газом торцы рельсов необходи — ю очистить от окалины.

Стык должен быть выверен в вертикальной и горизонтальной плоскостях, после чего он возвышается на 1,0—1,5 мм на 1 пог. м.

Регулировку величины подъема стыка производят деревянными клиньями, а проверку—специальной стальной метровой линейкой с регулируемыми по длине штифтами на концах.

Зазор между свариваемыми рельсами должен быть 12—15 мм или 1,5 диаметра электрода с учетом толщины слоя обмазкь. .

.

Технологически сварку рельсового стыка можно разделить на две главные операции: сварку подошвы, сварку шейки и головки.

* Сварку подошвы производят на остающейся (стальной) или съемной медной пластинке. Длина этой пластинки на 20 мм больше ширины подошвы рельса, а ширина пластинки 40 мм.

Используется несколько вариантов таких пластинок:

1) стальная (Ст. 3) толщиной 5—6 мм; пластинку укладывают под стык и плотно поджимают;

2) комбинированная, под стык укладывают стальную пластинку толщиной 2 мм, а под нее медную подкладку;

3) медную пластинку с канавкой, заполняемой несколькими огарками электродов УОНИ-13/55 А, поджимают непосредственно под стык.

Лучшие результаты дает применение медной и комбинированной пластинок. *

Подошва рельса—наиболее чувствительное место сварного стыка, где особенно ярко проявляются низкое качество наплавленного металла и другие погрешности сварки.

При ванном способе сварки рчень важно удержать в межстыковом зазоре жидкий наплавленный металл и шлак. Для этого применяют специальные медные формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Для этого применяют специальные медные формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Снаружи формы имеют прямоугольную кбйфигурацию. Внутренний контур их соответствует форме того участка рельса, с которым они сопрягаются. По оси формы имеется выемка, которая при сварке заполняется жидким наплавленным металлом с образованием усиления стыка.

При установке форм их ось совмещают с зазором стыка, а боковые формы, кроме того, еще и фиксируют струбциной.

Зазор в местах сопряжения форм с поверхностью рельсов не должен превышать 1 мм. В противном случае края форм необходимо обмазать огнеупорной глиной. Сваривая подошву, шов начинают с края пластинки и, совершая колебательные движения поперек зазора стыка, ведут его к другому концу, тщательно проваривая углы между торцами рельсов и пластинкой.

Второй шов следует накладывать в противоположном напраї лении, начиная его также от края пластинки.

При выполнении следующих проходов нужно внимательно наблюдать за тем, чтобы жидкая ванна расплавленного металла располагалась по всей длине подошвы.

В процессе сварки колебательные движения электродом нужно совершать быстро. Закончить сварку подошвы следует в центре стыка, благодаря чему шов получается с уклоном от центра к краям, что соответствует профилю рельсов-

В подошве стыка сварной шов должен иметь усиление в 2—3 мм, а края подошвы — перекрываться плавным швом.

Поверхность шва после заварки подошвы нужно очистить от шлака.

После установки боковых форм следует немедленно начинать последующую сварку, чтобы не допустить значительного охлаждения стыка.

Сварочная дуга возбуждается в месте окончания сварки подошвы, т. е. у основания шейки, и ведется, непрерывно заполняя наплавленным металлом весь зазор.

Заканчивая сварку стыка, на поверхности катания необходимо наплавить прибыльную часть толщиной 4—5 мм, которая компенсирует усадку при кристаллизации стыка.

После -сварки, когда стык еще имеет красный цвет, поверхность его следует уплотнить проковкой.

Недостатками ванного способа сварки являются горячие трещины и непровар. Горячие трещины иногда появляются при сварке рельсов из бессемеровской стали, содержащей повышенное количество вредных примесей—серы, фосфора, азота. Эти же дефекты могут быть при ускорении процессов сварки рельсов тяжелых типов.

Горячие трещины иногда появляются при сварке рельсов из бессемеровской стали, содержащей повышенное количество вредных примесей—серы, фосфора, азота. Эти же дефекты могут быть при ускорении процессов сварки рельсов тяжелых типов.

Непровар и шлаковые включения, наоборот, получаются при замедленных скоростях сварки-

Если обнаружены какие-либо дефекты, последующую подварку можно производить при температуре стыка не менее 300°.

Способы сварки рельсов (Электроконтактная, электродуговая, газопрессовая и алюмотермитная сварка), страница 2

Сварка

рельсов вторым способом — оплавлением с предварительным прерывистым подогревом

состоит из стадии прерывистого подогрева, стадии непрерывного оплавления;

стадии осадки и сварки, стадии остывания сварных стыков. В этом способе в

отличие от первого разогрев металла рельсов производится путем многократного

циклического смыкания и размыкания рельсовых концов. Электроконтактная сварка

обеспечивает наиболее высокое качество сварных стыков. Качество сварных стыков

определяется степенью пластических деформаций и нагрева металла рельсов. В

связи с этим первостепенной является обязательность строгого обеспечения

режимов сварки, утверждаемых Главным управлением пути МПС.

Качество сварных стыков

определяется степенью пластических деформаций и нагрева металла рельсов. В

связи с этим первостепенной является обязательность строгого обеспечения

режимов сварки, утверждаемых Главным управлением пути МПС.

7.3. Электродуговая сварка

При электродуговой сварке рельсы соединяют металлом электрода, который расплавляется от тепла дугового разряда.

Электродуговая сварка стыков не требует приложения осадочного давления. Для этой сварки используют переменный ток от трансформатора или постоянный ток от передвижного сварочного агрегата.

Лучшим способом электродуговой сварки является ванный способ, при котором концы рельсов, обрезанные перпендикулярно продольной оси, устанавливают без перелома в плане, а в профиле с возвышением 3-5 мм, и в таком положении закрепляют с зазором 14-16 мм.

Между торцами вводят

электрод, через который пропускают ток в 300-350 ампер. Расплавленный металл

электрода заполняет зазор между торцами по всему сечению рельса.

Чтобы расплавленный металл электрода не растекался, применяют инвентарные медные формы, которыми закрывается зазор снизу и с боков. Сваренные стыки шлифуют по всему периметру рельса. Качество сваренного стыка зависит от электродов и их обмазки, постоянства жидкого состояния металла до окончания процесса сварки, тщательности обработки шва.

Электродуговую сварку применяют только для рельсов, укладываемых на станционных путях, кроме главных и приемо-отправочных.

7.4. Газопрессовая сварка

Газопрессовая сварка обеспечивает соединение металла при температуре

ниже точки плавления с приложением давления.

Основным достоинством газопрессовой сварки рельсов является высокое качество соединения и получение однородной структуры металла в зоне стыка, поэтому данный вид сварки особенно выгоден в применении к более тяжелым типам рельсов.

Перед сваркой торцы двух

рельсов приставляют плотно один к другому и вместе стыка одновременно прорезают

торцы обоих рельсов дисковой пилой на рельсорезном станке или при помощи

механической ножовки, что обеспечивает плотность прилегания торцов и чистоту

металла. Непосредственно перед сваркой торцы рельсов должны быть тщательно

промыты четыреххлористым углеродом или дихлорэтаном. Подготовка перед сваркой

заключается в предварительном нагреве концов рельс.

Непосредственно перед сваркой торцы рельсов должны быть тщательно

промыты четыреххлористым углеродом или дихлорэтаном. Подготовка перед сваркой

заключается в предварительном нагреве концов рельс.

Для нагрева рельса применяются многопламенные горелки типа МГ – 50Р,

МГ – 65Р, МГ – 75Р. Многопламенная горелка типа МГ – Р65 представлена на рисунке 1.3.

Рис.7.3: Многопламенная горелка МГ-Р65 (а) и ее ствол (б):

1 – верхняя часть горелки; 2 – колодки с отверстиями для газа; 3 – нижняя часть горелки; 4 – газопровод; 5 и 9 – трубопроводы для проточной воды; 6 – газовая скоба соединяющая 1 и 3; 7 – газовая распределительная камера; 8 – шнур с ниппелем; 10 – надставка, соединяющая ствол со смесительной камерой; 11 – смесительная камера; 12 – ствол горелки; 13 и 14 – штуцера для подачи газа к стволу.

Концы рельсов зажимают

гидравлическим прессом и нагревают до температуры 12000С системой

многопламенных горелок, совершающих колебательные движения вдоль стыка (50

колебаний в минуту).

Для сварки применяются универсальные газопрессовые станки СГП – 8У или МГП – 9.

После сваривания производится обработка стыка, а затем его нормализация.

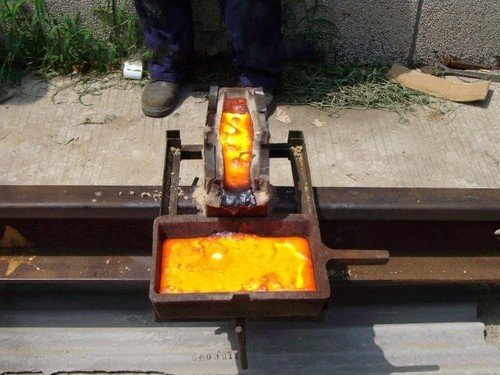

7.5. Алюмотермитная сварка

Создание высокоскоростных магистралей и бесстыкового пути устанавливает высокие стандарты качества к рельсам, особенно в местах их соединения. В полной мере этим стандартам отвечает алюмотермитная сварка рельсов.

Алюмотермитная сварка рельсов предназначена для соединения между собой в любом сочетании объемно-закаленных, поверхностно-закаленных и термически не упрочненных рельсов.

Сварка стыков рельсовых

плетей и стыков (кроме изолирующих) стрелочных переводов, уложенных на

деревянных или железобетонных шпалах и брусьях, может производиться на главных,

приемо-отправочных, станционных и горочных путях железных дорог Российской

Федерации, на подъездных путях промышленных предприятий, а также в

метрополитене.

В основе этого процесса лежит термитная реакция, открытая в 1896 году профессором Гансом Гольдшмидтом, и представляющая собой химическую реакцию восстановления чистого железа из его окиси при помощи алюминия с выделением большого количества тепла:

Fe2O3 + 2Al => 2Fe + Al2O3 + 849 кДж

Термитная реакция происходит в тигле в течение нескольких секунд после поджига термитной порции, состоящей из смеси порошкового алюминия, оксида железа, частиц стали, демпфирующих реакцию, и легирующих добавок, необходимых для получения стали нужного качества. Реакция проходит при температуре свыше 2000oС с конечным послойным разделением продуктов реакции: жидкой стали (снизу) и легкого шлака (сверху).

В России ВНИИЖТ

совместно с иностранными фирмами Снага (Словакия), Электро-Термит

(Германия), Рельтех (Чехия и Франция) выполняют работы, связанные с термитной сваркой

рельсовых элементов в зоне соединительных

путей. При

укладке бесстыкового пути термитный способ сварки рельсов (рис.1.4.) играет

ведущую роль. В настоящее время в зоне стрелочных переводов он является

основным методом соединения рельсов. Это экономически выгодная технология,

отличающаяся большой гибкостью применения. В большинстве случаев сварку можно

проводить без закрытия перегона. Технология фирмы «Электро-Термит», получив

наибольшее распространение по сравнению с другими фирмами, представляет на

рынке России два основных метода электро-термитной сварки, а именно так

называемый, метод СоВоС (SoWoS)

и метод СкФау (SkV) (рис.1.5).

При

укладке бесстыкового пути термитный способ сварки рельсов (рис.1.4.) играет

ведущую роль. В настоящее время в зоне стрелочных переводов он является

основным методом соединения рельсов. Это экономически выгодная технология,

отличающаяся большой гибкостью применения. В большинстве случаев сварку можно

проводить без закрытия перегона. Технология фирмы «Электро-Термит», получив

наибольшее распространение по сравнению с другими фирмами, представляет на

рынке России два основных метода электро-термитной сварки, а именно так

называемый, метод СоВоС (SoWoS)

и метод СкФау (SkV) (рис.1.5).

Типы рельсовой сварки-《Все, что вы хотите знать》

Развитие парового транспорта было одним из важнейших достижений промышленной революции, и сегодня железные дороги по-прежнему являются жизненно важной частью нашего общества. Современному погрузочно-разгрузочному оборудованию требуются гладкие непрерывные рельсовые пути, которые должны быть хорошо сварены, чтобы избежать ударов в местах соединений и повреждения колес и других механических частей. Сварка рельсов относится к соединению двух отдельных концов рельсов и ремонту поврежденных концов рельсов. Большинство процессов сварки рельсов аналогичны методам, используемым при обычной сварке. Тем не менее, ведущие железнодорожные компании, занимающиеся сваркой рельсов, обычно практикуют три типа сварки рельсов. Дуговая сварка в ванне, E экзотермическая сварка и стыковая сварка оплавлением.

Сварка рельсов относится к соединению двух отдельных концов рельсов и ремонту поврежденных концов рельсов. Большинство процессов сварки рельсов аналогичны методам, используемым при обычной сварке. Тем не менее, ведущие железнодорожные компании, занимающиеся сваркой рельсов, обычно практикуют три типа сварки рельсов. Дуговая сварка в ванне, E экзотермическая сварка и стыковая сварка оплавлением.

В этом блоге рассказывается об основных аспектах сварки рельсов. Основная цель — дать представление о различных типах сварки рельсов, используемых на современных железных дорогах.

Начнем путешествие с определения цели сварки рельсов.

Содержание

- Какова цель сварки рельсов?

- Виды сварки рельсов

- Butt Welding

- Characteristics of Butt welding

- Exothermic Welding

- Characteristics of Thermic welding

- Puddle Arc or Electric Arc Welding

- Характеристики дуговой сварки в ванне

- Butt Welding

- Часто задаваемые вопросы

- 1- Почему рельсы сварные?

- 2- Какие существуют методы сварки рельсов?

- Завершающие примечания

Какова цель сварки рельсов?

Железные дороги объединяют несколько различных материалов и оборудования и требуют больших инвестиций. Железнодорожная сеть состоит из нескольких частей, включая рельсы, шпалы, балласт и сигнальную коробку. Рельс является основой железной дороги и изготовлен из стали и других материалов. Основной целью сварки рельсов является увеличение длины за счет соединения двух или более путей. Сварка рельсов также снижает стоимость ремонта старых рельсов. Таким образом, увеличивается срок службы рельсовых путей, уменьшается количество накладок, увеличивается прочность соединения и экономится рельсовый путь.

Железнодорожная сеть состоит из нескольких частей, включая рельсы, шпалы, балласт и сигнальную коробку. Рельс является основой железной дороги и изготовлен из стали и других материалов. Основной целью сварки рельсов является увеличение длины за счет соединения двух или более путей. Сварка рельсов также снижает стоимость ремонта старых рельсов. Таким образом, увеличивается срок службы рельсовых путей, уменьшается количество накладок, увеличивается прочность соединения и экономится рельсовый путь.

Продолжайте читать нашу статью, если вам нужен полезный совет относительно типа сварки рельсов, наиболее подходящего для вашего проекта.

Виды сварки рельсов

Сварка может быть не самой красивой работой. Тем не менее, это важно, как и сварщики рельсов, которых часто упускают из виду, хотя они играют решающую роль в транспортной сети страны. Предположим, вы собираетесь начать работу сварщиком на железной дороге или вам просто интересно узнать о типах сварки рельсов. Позвольте нам помочь вам!

Позвольте нам помочь вам!

Ниже приведены сведения о трех широко используемых методах сварки рельсов:

- Стыковая сварка или сварка оплавлением

- Экзотермическая, алюмотермическая или термитная сварка

- Сварка в ванне, электродуговая или закрытая дуговая сварка

Стыковая сварка

Стыковая сварка является наиболее надежным и распространенным методом сварки рельсов. В нем не используется присадочный материал, что снижает стоимость и обеспечивает гладкий сварной шов. Это наиболее востребованный метод во всех отраслях обрабатывающей промышленности из-за его низкой стоимости, надежности и качественного сварного шва с сокращением времени выполнения заказа.

В этом методе два профиля рельсов размещаются рядом друг с другом на расчетном расстоянии, которое основано на толщине и составе рельсов — теперь подключаем источник питания к рельсам. Оба края рельса нагреваются теплом сопротивления, которое плавит торцы. Когда температура достигает определенной глубины, приложите сжимающее усилие, чтобы завершить сварку.

Характеристики стыковой сварки

- Этот процесс является высокоавтоматизированным.

- Создает прочную и качественную связь.

- Используются безопасные и модернизированные методики.

- Подходит для сварки большого количества накладок.

- Низкая стоимость при большом количестве соединений.

- Он надежен как для крановых, так и для наземных путей.

- Этот процесс обеспечивает исключительные механические свойства в отношении удлинения, усталости и растяжения.

Экзотермическая сварка

Этот процесс также известен как алюмотермическая или термитная сварка. Экзотермическая сварка представляет собой обычный процесс сварки, который постепенно заменяется сваркой встык. В этом процессе расплавленный металл используется для соединения двух концов рельсов.

В этом процессе расплавленный металл используется для соединения двух концов рельсов.

Первый шаг должен включать очистку концов рельсов, потому что любой брак или порча могут привести к слабому соединению. Теперь выровняйте конечные точки по горизонтали на расстоянии около 25 мм друг от друга. Рельс устанавливается между керамическими формами и предварительно нагревается до очень высоких температур. Когда он наберет нужную температуру, расплавленный металл будет разливаться по формам в качестве наполнителя, скрепляющего рельсовые пути.

Не забывайте надевать соответствующие средства индивидуальной защиты при работе с термической сваркой, поскольку высокая температура может привести к серьезным повреждениям.

Характеристики термической сварки

- Термическая сварка хорошо подходит для рельсов на шпалах.

- Так как он не требует внешнего питания, это делает его более удобным для кармана, чем другие.

- Из-за опасности, связанной с сваркой расплавленным металлом, он используется именно для рельсовых путей вместо высоких крановых путей.

- Судя по всему, хороший сварной шов.

- Эта сварка подходит для ремонта сломанных рельсов, стыков рельсов на месте и перевозки тяжелых грузов.

Дуговая сварка в ванне или электродуговая сварка

После стыковой сварки дуга в ванне широко используется для сварки рельсов. В этом процессе сварки электрический ток выделяет тепло для сварки соединений.

Перед началом процесса убедитесь, что все оборудование и рельсы должны быть тщательно очищены, чтобы избежать дефектов сварки и слабых соединений. Дуговая сварка в ванне использует медные блоки и электроды в процессе сварки.

Сварочная проволока расплавляет стальной рельс за счет тепла, выделяющегося на торцах, заполняя ответный зазор. Медные блоки удерживают сварочную ванну вместе, создавая полностью сварное соединение. После охлаждения конец рельса начнет соединяться и образовывать прочное соединение.

Характеристики дуговой сварки в ванне

- Этот процесс применим ко всем ситуациям, будь то высокие крановые пути или наземные рельсы.

- Создает прочную связь.

- Это можно сделать вручную.

- Больше использования электродной проволоки.

- Гладкий и равномерный сварной шов.

- Меньше опасностей для здоровья по сравнению с другими сварочными процессами.

Часто задаваемые вопросы

1- Почему рельсы сварные?

Основной причиной сварки рельсов является увеличение длины за счет соединения двух или более рельсов. Суставы в гусеницах очень похожи на кости человека. Они обеспечивают силу и поддержку, позволяя двигаться. Сварные рельсы обеспечивают прочную и плавную езду и требуют меньше обслуживания.

Поезда движутся с очень высокой скоростью и создают меньше трения. Сварка рельсов может быть более дорогостоящей по сравнению с соединением путей. Однако сварные рельсы подобны искусственным стыкам. Они стоят дороже, но со временем требуют меньше обслуживания.4

2- Какие существуют методы сварки рельсов?

Сварка рельсов во многом похожа на обычную сварку, заключающуюся в соединении двух металлических деталей с применением тепла и давления. Однако при сварке рельсов используются четыре основных метода. Их:

Однако при сварке рельсов используются четыре основных метода. Их:

- Стыковая сварка или оплавление Стыковая сварка

- Экзотермическая, алюмотермическая или термитная сварка

- Сварка в ванне, электродуговая или закрытая дуговая сварка

- Газовая сварка

Завершающие примечания

Сварка рельсов является важным предметом, с которым необходимо ознакомиться железнодорожникам или инженерам. Среди всех трех упомянутых методов каждый метод имеет свои плюсы и минусы. Например, термитный процесс — очень подходящая форма сварки рельсов, когда вы выполняете работы на объекте. Поскольку дополнительное электричество не требуется, вы можете генерировать достаточно тепла во время химической реакции.

Однако сварное соединение обладает меньшей прочностью по сравнению со стыковым сварным соединением оплавлением. С другой стороны, метод стыковой сварки является наиболее экономичным, но его можно эффективно использовать только в мастерской, что требует капитальных вложений.

Дуговой метод подходит, когда вы хорошо знаете свою работу и хотите работать с электродами вручную. Так что выбор за вами. Я надеюсь, что этот блог даст вам лучшее представление о сварке рельсов и их типах.

Если вы хотите узнать больше о сварке, прочитайте нашу статью Карьера в сварке и трудно ли научиться сварке?

404 — Страница не обнаружил

404 — страница.

404 означает, что файл не найден. Если вы уже загрузили файл, имя может быть написано с ошибкой или файл находится в другой папке.

Другие возможные причиныВы можете получить ошибку 404 для изображений, поскольку у вас включена защита от горячих ссылок, а домен отсутствует в списке авторизованных доменов.

Если вы перейдете по временному URL-адресу (http://ip/~username/) и получите эту ошибку, возможно, проблема связана с набором правил, хранящимся в файле . htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

Также возможно, что вы непреднамеренно удалили корневую папку документа или вам может потребоваться повторное создание вашей учетной записи. В любом случае, пожалуйста, немедленно свяжитесь с вашим веб-хостингом.

Вы используете WordPress? См. Раздел об ошибках 404 после перехода по ссылке в WordPress.

Как найти правильное написание и папку

Отсутствующие или поврежденные файлыКогда вы получаете ошибку 404, обязательно проверьте URL-адрес, который вы пытаетесь использовать в своем браузере. Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

http://example.com/example/Example/help.html

В этом примере файл должен находиться в папке public_html/example/Example/

Обратите внимание, что в этом примере важен CaSe . На платформах с учетом регистра e xample и E xample не совпадают.

Для дополнительных доменов файл должен находиться в папке public_html/addondomain.com/example/Example/, а имена чувствительны к регистру.

Неработающее изображениеЕсли на вашем сайте отсутствует изображение, вы можете увидеть на своей странице поле с красным размером X , где отсутствует изображение. Щелкните правой кнопкой мыши на X и выберите «Свойства». Свойства сообщат вам путь и имя файла, который не может быть найден.

Это зависит от браузера, если вы не видите на своей странице поле с красным X , попробуйте щелкнуть правой кнопкой мыши на странице, затем выберите «Просмотр информации о странице» и перейдите на вкладку «Мультимедиа».

http://example.com/cgi-sys/images/banner.PNG

В этом примере файл изображения должен находиться в папке public_html/cgi-sys/images/ пример. На платформах, которые обеспечивают чувствительность к регистру PNG и png — это разные местоположения.

Ошибки 404 после перехода по ссылкам WordPress

При работе с WordPress ошибки 404 Page Not Found часто могут возникать при активации новой темы или изменении правил перезаписи в файле .htaccess.

Когда вы сталкиваетесь с ошибкой 404 в WordPress, у вас есть два варианта ее исправления.

Вариант 1. Исправьте постоянные ссылки- Войдите в WordPress.

- В меню навигации слева в WordPress нажмите Настройки > Постоянные ссылки (Обратите внимание на текущую настройку. Если вы используете пользовательскую структуру, скопируйте или сохраните ее где-нибудь.)

- Выберите По умолчанию .

- Нажмите Сохранить настройки .

- Верните настройки к предыдущей конфигурации (до того, как вы выбрали «По умолчанию»). Верните пользовательскую структуру, если она у вас была.

- Нажмите Сохранить настройки .

Во многих случаях это сбросит постоянные ссылки и устранит проблему.

Добавьте следующий фрагмент кода в начало файла .htaccess:

# НАЧАЛО WordPress

RewriteEngine On

RewriteBase / 9index.php$ — [L]

RewriteCond %{REQUEST_FILENAME} !-f

RewriteCond %{REQUEST_FILENAME} !-d

RewriteRule . /index.php [L]

# Конец WordPress

Если ваш блог показывает неправильное доменное имя в ссылках, перенаправляет на другой сайт или отсутствуют изображения и стиль, все это обычно связано с одной и той же проблемой: в вашем блоге WordPress настроено неправильное доменное имя.

Как изменить файл .htaccess

Файл .htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

Перенаправление и перезапись URL-адресов — это две очень распространенные директивы, которые можно найти в файле . htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

Возможно, вам потребуется отредактировать файл .htaccess в какой-то момент по разным причинам. В этом разделе рассматривается, как редактировать файл в cPanel, но не то, что может потребоваться изменить. статьи и ресурсы для этой информации.)

Существует множество способов редактирования файла .htaccess- Отредактируйте файл на своем компьютере и загрузите его на сервер через FTP

- Использовать режим редактирования программы FTP

- Используйте SSH и текстовый редактор

- Используйте файловый менеджер в cPanel

Самый простой способ отредактировать файл .htaccess для большинства людей — через диспетчер файлов в cPanel.

Как редактировать файлы .htaccess в файловом менеджере cPanel Прежде чем что-либо делать, рекомендуется сделать резервную копию вашего веб-сайта, чтобы вы могли вернуться к предыдущей версии, если что-то пойдет не так.

- Войдите в cPanel.

- В разделе «Файлы» щелкните значок File Manager .

- Установите флажок для Корень документа для и выберите доменное имя, к которому вы хотите получить доступ, из раскрывающегося меню.

- Убедитесь, что установлен флажок Показать скрытые файлы (dotfiles) «.

- Нажмите Перейти . Файловый менеджер откроется в новой вкладке или окне.

- Найдите файл .htaccess в списке файлов. Возможно, вам придется прокрутить, чтобы найти его.

- Щелкните правой кнопкой мыши файл .htaccess и выберите Редактировать код в меню. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы.

- Может появиться диалоговое окно с вопросом о кодировании.

Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне. - При необходимости отредактируйте файл.

- Нажмите Сохранить изменения в правом верхнем углу, когда закончите. Изменения будут сохранены.

- Протестируйте свой веб-сайт, чтобы убедиться, что ваши изменения были успешно сохранены. Если нет, исправьте ошибку или вернитесь к предыдущей версии, пока ваш сайт снова не заработает.

- После завершения нажмите Закрыть , чтобы закрыть окно диспетчера файлов.

Сварочные технологии — Механизированная укладка пути :: Trackopedia

Сварка замыкания

При проведении работ на ремонтной площадке рельсы доставляются на площадку фиксированной длины (обычно 30, 60 или 120 м). Они временно соединяются с накладками и проверяются, а затем укладываются на место. Временное соединение между рельсами удаляется после создания правильной геометрии пути и заменяется постоянным рельсовым соединением. Первоначально 9Использовались накладные соединения 0459 , но сегодня обычно сваривают рельсы вместе, чтобы сформировать длинные сварные рельсы. Эта сварка создает непрерывную сварную дорожку со встроенным непрерывным зеркалом заднего вида и значительно снижает нагрузку и уровень шума всей системы. Полученная в результате «бесконечно длинная» (длинная сварная) дорожка создает большие технические проблемы как с точки зрения качества сварки, так и с точки зрения изменения физического поведения всей системы (например, из-за колебаний температуры).

Первоначально 9Использовались накладные соединения 0459 , но сегодня обычно сваривают рельсы вместе, чтобы сформировать длинные сварные рельсы. Эта сварка создает непрерывную сварную дорожку со встроенным непрерывным зеркалом заднего вида и значительно снижает нагрузку и уровень шума всей системы. Полученная в результате «бесконечно длинная» (длинная сварная) дорожка создает большие технические проблемы как с точки зрения качества сварки, так и с точки зрения изменения физического поведения всей системы (например, из-за колебаний температуры).

Замыкающие сварные швы рельсов, как правило, могут быть выполнены с присадочным материалом ( алюмотермическая сварка плавлением (термитная сварка) и электродуговая сварка) или без сварочных присадок ( стыковая сварка оплавлением и сварка давлением газа). В зависимости от процесса вводится новый материал или используется существующий рельсовый материал. [1]

Стыковая сварка оплавлением

[1] При контактной сварке оплавлением рельсовая сталь доводится до температуры сварки под действием электрического напряжения. Дуга создается на свободных концах током, приложенным к обоим концам рельса. Подводимая высокая энергия нагревает концы рельса, и как только достигается желаемая температура плавления, они сжимаются вместе под высоким давлением (ход осадки). После обрезки выступающего материала остается сварное соединение без посторонних материалов с минимальной зоной термического влияния.

Дуга создается на свободных концах током, приложенным к обоим концам рельса. Подводимая высокая энергия нагревает концы рельса, и как только достигается желаемая температура плавления, они сжимаются вместе под высоким давлением (ход осадки). После обрезки выступающего материала остается сварное соединение без посторонних материалов с минимальной зоной термического влияния.

Abbrennstumpfschweißen mit der APT 1500 RA

© Plasser & Theurer

Сварка давлением газа

[2] Подобно стыковой сварке оплавлением, сварка давлением газа, которая в основном используется в Японии, не требует специального сварочного зазора. Перед сваркой концы рельсов шлифуют, удаляют любые загрязнения (например, ржавчину) и точно выравнивают. В то время как оба конца рельса постоянно прижимаются друг к другу, постоянное кислородно-ацетиленовое пламя нагревает сопрягаемые поверхности до 1200–1300°C. Соединение, созданное в этой процедуре, осуществляется не в процессе плавления, а в сочетании рекристаллизации и пластической деформации.

Термитная сварка

[2]Изобретателем процесса термитной сварки был Ганс Гольдшмидт. Он открыл процесс, с помощью которого можно посредством химической реакции, инициируемой палкой для обжига, получить сталь и шлак из определенной порошковой смеси (Fe 2 O 3 и 2 Al). Рельсы перед сваркой выравнивают относительно друг друга и в зависимости от отношения нейтральной температуры к температуре поверхности рельса в замыкающем шве образуется зазор между рельсами. После установки и заполнения предварительно изготовленной песчаной формы начинается реакция и зазор заполняется полученной сталью. Реакцию в сварочном тигле запускают запальным стержнем. В течение нескольких секунд материал достигает температуры от 2500 до 3000°C.

Сварной шов при нейтральной температуре с использованием гидравлического натяжителя рельсов

© Robel Bahnbaumaschinen GmbH

Наплавка

Помимо традиционной сварки, наплавка является вторым классическим методом сварки. Он в основном используется на стрелочных переводах в районе общего перехода для восстановления поверхности рельса. Даже при больших дефектах поверхности рельса (прижоги колес или приседания) наплавка может использоваться как временная мера для обеспечения бесперебойного хода и безопасной эксплуатации железной дороги.

Он в основном используется на стрелочных переводах в районе общего перехода для восстановления поверхности рельса. Даже при больших дефектах поверхности рельса (прижоги колес или приседания) наплавка может использоваться как временная мера для обеспечения бесперебойного хода и безопасной эксплуатации железной дороги.

Ручная дуговая сварка стержневыми электродами или сварка в среде инертного газа с самозащитным заполняющим проволочным электродом используются на путях в Австрии, Германии и Швейцарии. Дуговая сварка используется на ответвлениях и в некоторой степени для замыкания двух рельсов. Из-за небольшого сварочного зазора это требует от сварщика специальных навыков. [1] [2]

Вы можете найти подходящую специализированную литературу по теме здесь:

Основные принципы содержания механизированного пути

Эта книга предназначена для многих людей, занимающихся повседневным планированием и выполнением работ по техническому обслуживанию путей.

Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.