Мультиплаз. Новый инструмент для вас.

Этот многофункциональный плазменный аппаратнагражден Гран-При

всемирного салона изобретений в ЖеневеВнимание! Акция!

Бесплатная доставка до 31 января 2022 г!

До 31 января 2022 г. для тех регионов России, в которых нет дилера или у дилера нет в наличии необходимого Вам аппарата, Вы можете оформить покупку в центральном офисе по телефону 8 (800) 200-20-59 (звонок бесплатный из любого региона России) и мы доставим Вам аппарат бесплатно!

Это единственный инструмент в мире, который имеет такой широкий диапазон применения.

Мультиплаз 3500 осуществляет сварку, пайкосварку, пайку, закалку, очистку разных металлов: стали, алюминия, меди, чугуна, бронзы и других сплавов.

Мультиплаз 3500 режет все металлы, в том числе нержавейку, которую нельзя разрезать кислородной резкой. Резка керамической плитки, кварцевого стекла, кирпича, бетона и прочих негорючих материалов – еще одна уникальная особенность этого аппарата.

Мультиплаз 3500 заменяет множество других самых разнообразных инструментов: сварочный аппарат, газовую горелку, плазменный резак, листовые и вырубные ножницы, термофен, электролобзик, паяльную лампу, и многие другие.

Конструкция Мультиплаз 3500 позволяет непрерывно работать этим инструментом 24 часа в сутки круглый год (коэффициент рабочего цикла 100 %).

Операционная эффективность — еще одно преимущество этого инструмента. При небольшой потребляемой мощности Мультиплаз 3500 может концентрировать плазменный поток в струю небольшого диаметра, подобно лучу лазера. Это позволяет расплавлять металл больших толщин на глубину до 10 мм, приваривать к нему тонкие пластины от 0.5 мм, осуществлять наплавку металла на крупногабаритные детали и производить высокотемпературную пайку инструментальных сталей.

Отсутствие потребности в дорогом дополнительном громоздком оборудовании — компрессорах, трансформаторах и редукторах — значительно удешевляет рабочий процесс.

Конструкцию Мультиплаз 3500 отличают особая простота и большая надежность. При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

Мультиплаз 3500 — компактный комплекс, который помещается в небольшую сумку. С таким инструментом удобно перемещаться на личном автомобиле или в общественном транспорте.

Благодаря уникальным свойствам факела Мультиплаз 3500 может очищать металл от коррозии или нагревать только ту деталь, которую необходимо, например, гайку на болте.

Это инструмент, который без пыли вырезает в керамической плитке отверстия любой формы.

Благодаря световому лучу, идущему от сопла, с этим инструментом можно работать в полной темноте.

В своем классе мощности он один из лучших в мире по весовым и габаритным характеристикам. См. раздел характеристики

Отсутствие при термообработке дорогих расходных материалов — специальных электродов и газовых баллонов с пропаном, ацетиленом или кислородом — позволяет сэкономить значительные средства.

Гордостью компании является особая, прежде недостижимая в сфере термообработки чистота рабочего процесса. Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

За счет паровой рубашки, которая окружает плазменный поток, место разреза или сварочная ванночка защищены от попадания воздуха, что не дает образоваться различным вредным выбросам, например, окислам азота. Эта паровая рубашка, покрывая место термообработки, препятствует поднятию опасной пыли с поверхности обрабатываемого материала.

Мультиплаз 3500 — использует метод термической обработки, который запатентован, как революционный способ резки, сварки и пайки. В 1998 году на всемирном салоне изобретений в Женеве этот необычный инструмент получил Гран-При. См. раздел патенты

Мультиплаз единственная компания в мире, владеющая патентом на технологию сварки металлов водно-спиртовой смесью и первая, кто столь широко применяет в термообработке обыкновенную воду, превращая ее в низкотемпературную плазму (8000 °С).

Для удобства работы Мультиплаз 3500 комплектуется двумя горелками.

Гарантийный срок — 24 месяца.

Эпоксидный клей холодная сварка Epoxy Metal 57 г

Клей для металлов Epoxy Metal (Эпокси Метал) — надёжное средство для прочного склеивания, ремонта и шпатлевки изделий из металлов (сталь, медь, алюминий, латунь, железа, олово, свинец) и их сплавов, которые эксплуатируются в экстремальных условиях.

Применение:

— заполнение трещин, заделки пор и пустот, отверстий;

— ремонт радиаторов;

— восстановление резьбы;

— ремонт и шпатлевание плоских поверхностей;

— восстановление и ремонт инструментов, деталей мотоциклов, автомобилей, велосипедов, столовых приборов, металлических заборов.

Назначение:

— холодная сварка металлов;

— сварка керамики;

— сварка металлов с другими материалами, камнем, резиной, древесиной, бетоном, изделиями из слоновой кости и др.

Свойства:

— термостойкая сварка;

— жидкая сварка;

— устойчивость к силе, вибрации, напряжению;

— стойкость к морской воде и разбавленным кислотам, щелочам, растворителям;

— хорошая заполняемость отверстий;

— износостойкость, может подвергаться окраске, шлифовке и т. д.

д.

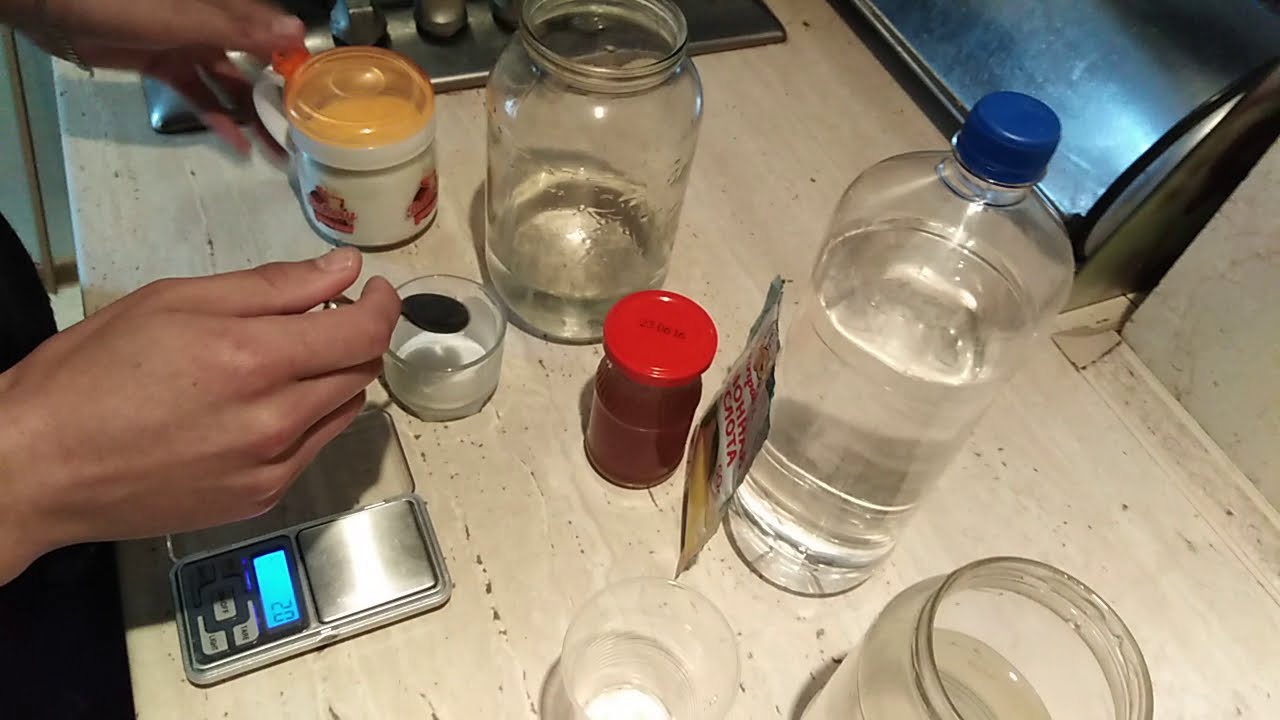

Подготовка к работе с эпоксидным клеем Epoxy Metal:

1. Очистите поверхности, подлежащие склеиванию наждачной шкуркой.

2. Обработайте тампоном, смоченным в ацетоном, спиртом или бензином.

3. Дайте высохнуть.

Как работать с холодной сваркой Epoxy Metal

Клеевой состав необходимо готовить непосредственно перед использованием. Объем приготавливаемой смеси рассчитывайте так, чтобы чтобы иметь возможность тщательно перемешать состав — от этого напрямую зависит качество склеивания. Выдавите из тюбиков необходимое количество смолы и отвердителя в пропорции 1:1, тщательно перемешайте компоненты (например, пластиковым шпателем) до однородности смеси. Готовый эпоксидный клей Epoxy metal пригоден к использованию в течение 45 минут.

Нанесения клеевого состава Epoxy Metal

Нанесите холодную сварку тонким слоем на склеиваемые части, соедините сборку, плотно зафиксируйте с помощью чего-либо и оставьте в этом положении. Сухие остатки можно удалить механически.

Полимеризация начинается через 5 минут, а по истечению 1 часа изделия можно использовать. Полное отверждение при комнатной температуре происходит за 24 часа. При увеличении температуры отверждение эпоксидного клея Epoxy Metal происходит быстрее.

Полное отверждение при комнатной температуре происходит за 24 часа. При увеличении температуры отверждение эпоксидного клея Epoxy Metal происходит быстрее.

Особенности плазменно-водяной технологии сварки

Агрегат для плазменно-водяной сварки представляет собой горелку и блок питания. Устройство плазменной горелки – это пистолет, в конструкции которого предусмотрена разрядная камера, имеющая общее соединение со специальным устройством, образующим пар.

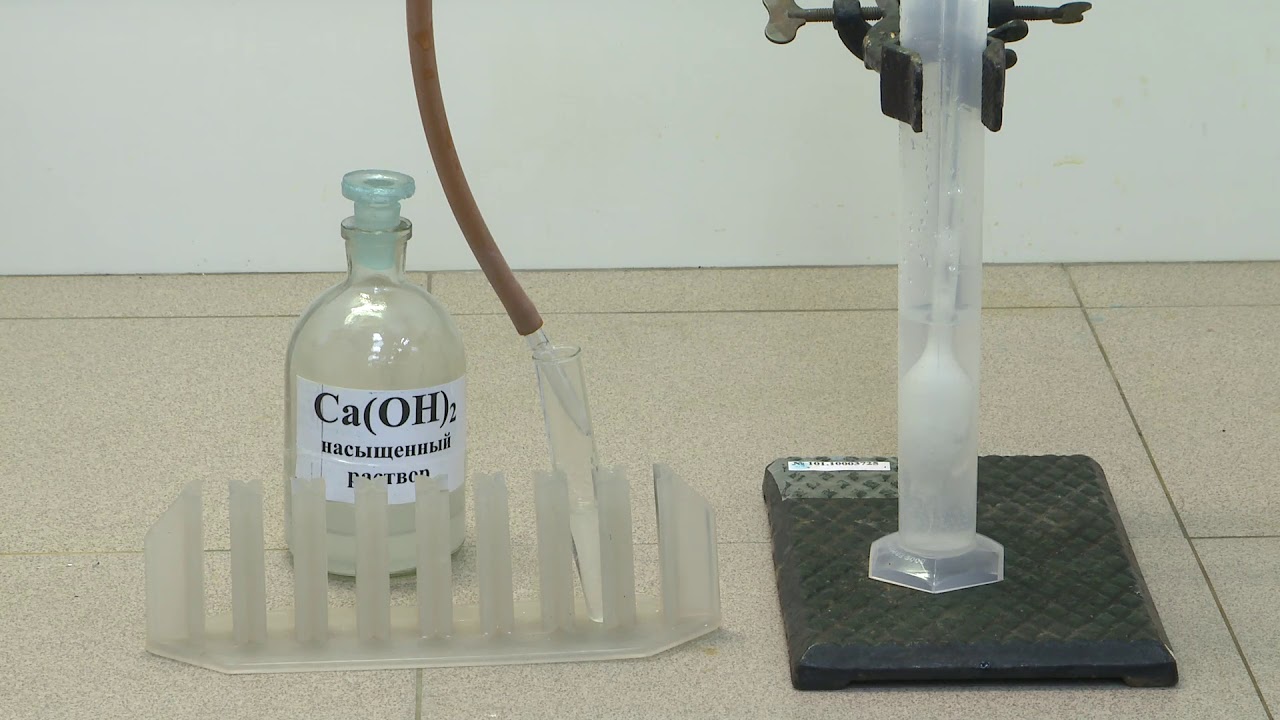

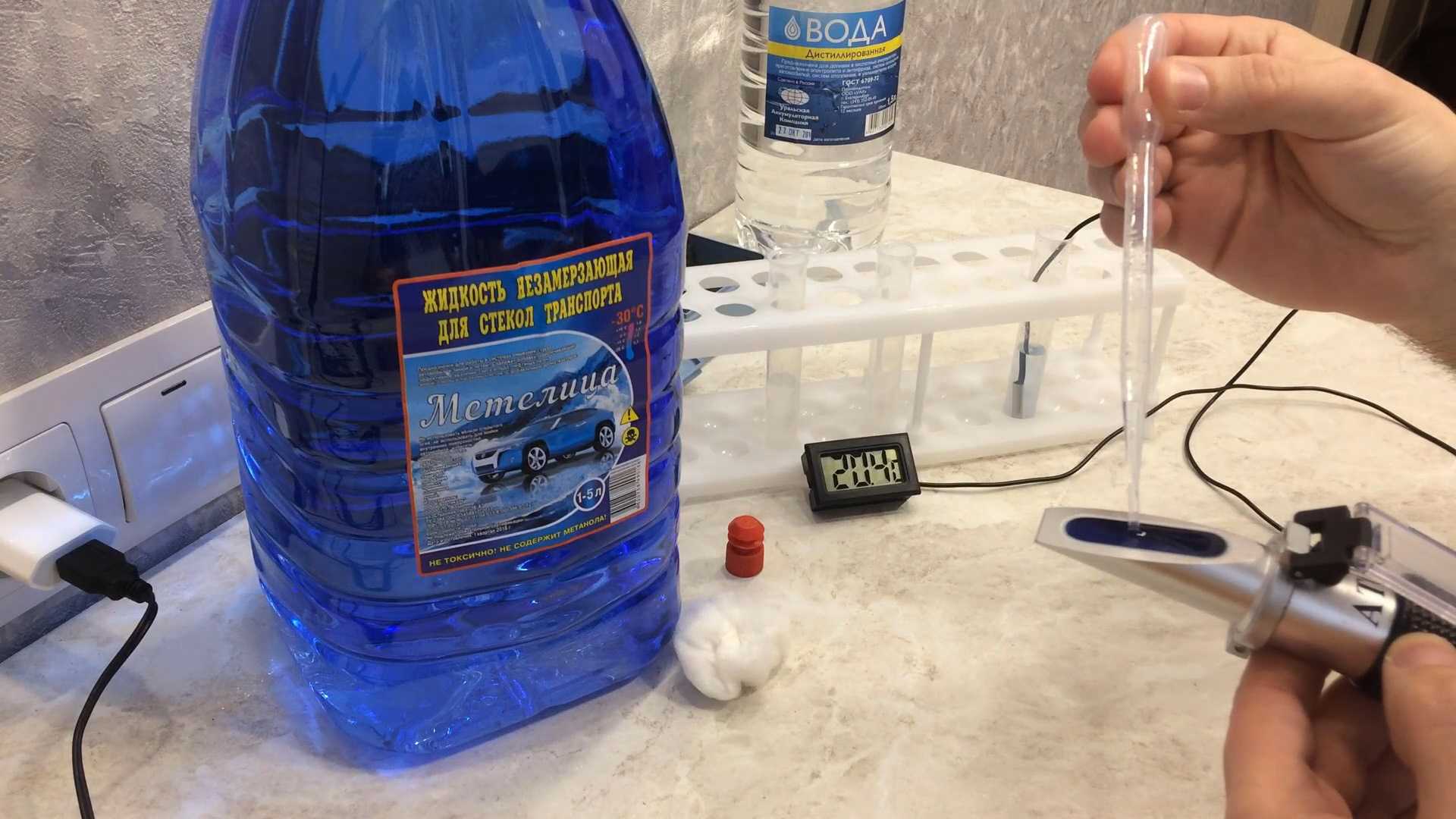

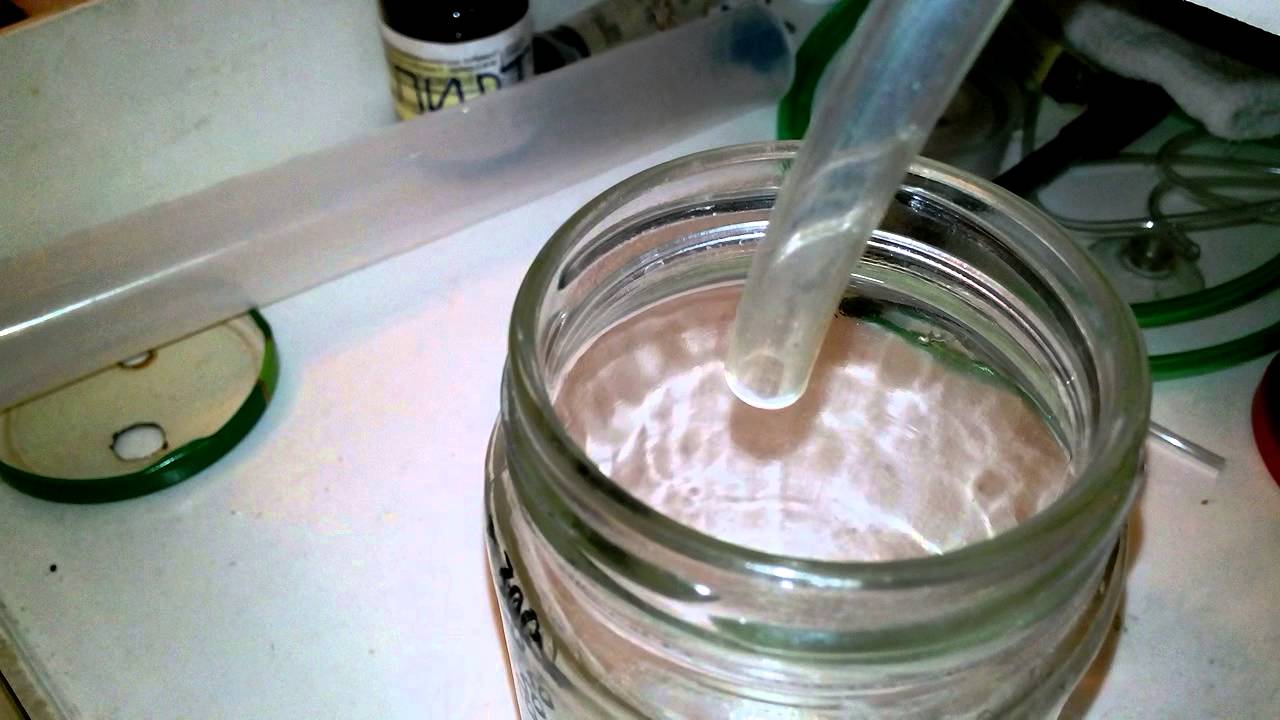

Объединенные таким способом, все эти составляющие создают систему, которая охлаждает электроды эффективно и на основе саморегулирования. Повышая мощность, выделяющуюся с помощью электродов, можно, соответственно, увеличивать объемы пара, который имеет плазмообразующую природу и вырабатывается на основе залитых в горелку 70 граммов воды. Этого количества хватает на непрерывную работу в промежутке от 20 до 40 минут.

Плазменно-водяная технология – это резка, сварка и пайка с помощью 6-8-миллиметрового электрода. Пользуясь данной технологией, можно вести сварку цветных и черных металлов.

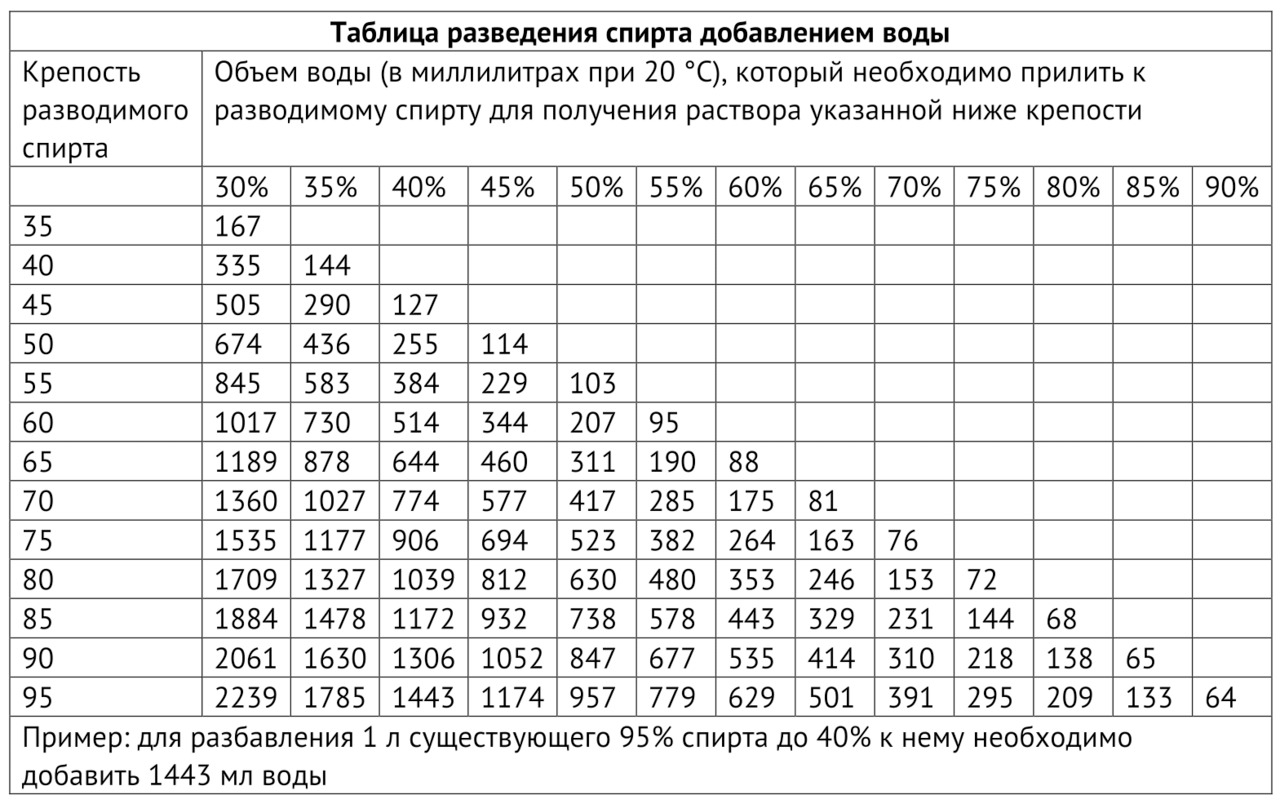

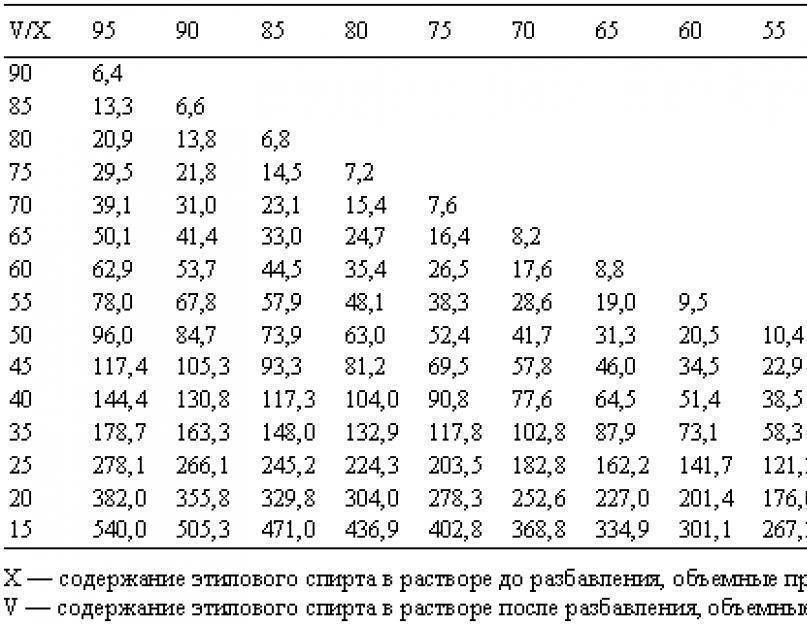

В процессе резки металла работает горелка, имеющая заправку воды, а сварка осуществляется уже при помощи 40-процентного водного спиртового раствора. Для этих же целей можно использовать также ацетон.

Приобретая агрегат для плазменно-водяной сварки, можно работать с изделиями, имеющими толщину до 5 миллиметров. Задача освоения техники облегчается тем, что в имеющихся микропроцессорах имеются своеобразные мастер-классы. В них представлены все основные части общего процесса плазменно-водяной сварки.

С помощью карты памяти, встроенной в аппарат, легко ознакомиться со всеми нюансами предстоящей работы. А если этого недостаточно, то изображения наиболее трудных этапов можно распечатать на бумажный носитель.

Особенности работы

За время эксплуатации аппараты для плазменно-водяной сварки неоднократно удостаивались наград международного уровня. Неповоротные стыки при использовании такой технологии свариваются в любом положении – под углом, вертикально или горизонтально. Единственное, что для этого требуется – это точное наложение свариваемого шва.

Единственное, что для этого требуется – это точное наложение свариваемого шва.

Такую тонкую операцию может обеспечить только микропроцессорная техника. Она дает возможность осуществлять не только программирование, но и контролировать весь ход сварочной работы. Поскольку лучше всего сварка производится в среде углекислого газа и его примесях, в том числе аргона, производят ее с помощью неплавящегося электрода.

Данный процесс идет параллельно с подачей присадочного материала в автоматическом режиме. Этим способом свариваются титановые, алюминиевые и другие сплавы из числа наиболее трудных материалов для обычной сварки.

«Горыныч» и другие агрегаты

Использование плазменно-сварочных аппаратов во всем мире дает впечатляющие результаты. Однако именно российские аппараты получили в этой сфере наиболее интенсивное распространение. В этой связи можно даже констатировать, что в этом вопросе имеется своеобразная российская монополия.

Найти такие агрегаты на отечественном рынке несложно. Наиболее известен из их числа знаменитый «Горыныч». Среди других выделяются по качественным характеристикам агрегаты «Плазариума», «Мультиплаза», «АСпромта» и некоторых других марок.

Наиболее известен из их числа знаменитый «Горыныч». Среди других выделяются по качественным характеристикам агрегаты «Плазариума», «Мультиплаза», «АСпромта» и некоторых других марок.

Первый аппарат для плазменно-водяной сварки создали в СССР еще в 80-е годы. Тогда это был агрегат, который мог резать металл, охлаждая его дистиллированной водой, а сварку – производить при помощи раствора спирта.

Перевод экономики нашей страны в плоскость рыночных отношений, с параллельным развитием индивидуальной собственности, дал мощный импульс для развития частных компаний. Именно тогда родилась компания «Плазариум». Затем ее творческий потенциал способствовал созданию еще одного коллектива, объединившегося в «Мультиплаз». Эта компания, взяв в свои руки инициативу творческого развития, явилась фундаментом для фирмы «АСиПП», успешно выпускавшей того самого «Горыныча». Теперь эта функция перешла к дочернему предприятию данной компании – фирме «АСпромт».

Помимо уже названного «Горыныча», на рынке появились сварочные агрегаты «Плазар» и «Плазма-2007». Все эти изделия для плазменно-водяной сварки практически идентичны по качественным линейкам. Небольшое отличие наблюдается и в цене этих агрегатов. Поэтому покупатель выбирает, в конечном итоге, тот агрегат, который ему нравится более всего.

Все эти изделия для плазменно-водяной сварки практически идентичны по качественным линейкам. Небольшое отличие наблюдается и в цене этих агрегатов. Поэтому покупатель выбирает, в конечном итоге, тот агрегат, который ему нравится более всего.

Противопожарные мероприятия при сваркеПожар может возникнуть из-за выполнения сварочных работ вблизи легковоспламеняющихся или взрывоопасных материалов, неисправного сварочного оборудования или ацетиленовых генераторов, из-за неисправности электрических сетей и электроустановок, взрывов газо- и пылевоздушных смесей, самовоспламенения материалов, разрядов статического и атмосферного электричества, неосторожного обращения с огнем, неисправных печей и других отопительных приборов и нарушения правил пожарной безопасности при пользовании ими, искр двигателей внутреннего сгорания, тракторов и паровозов. Особый режим устанавливают при выполнении электро- и газосварочных работ, работ по электро- и кислородной резке металлов. Для защиты от разлетающихся искр и брызг расплавленного металла рабочее место сварщика необходимо ограждать металлическими, асбестовыми или брезентовыми (смоченными водой) ширмами. Сваривать свежеокрашенные конструкции запрещается. В местах производства сварочных и газорезательных работ нельзя хранить и применять огнеопасные материалы (бензин, керосин, ацетон, спирт). От места сварки до легковоспламеняющихся жидкостей и других горючих материалов должно быть расстояние не менее 30 м. Сварочные провода и рукава для газов нельзя прокладывать вместе. Запрещается выполнять сварку на расстоянии ближе 10 м от баллонов с горючими газами, газопроводов, ацетиленовых генераторов и иловых ям. Курить разрешается только в специально отведенных местах, оборудованных бачками с песком или урнами. Строительно-монтажная площадка или цех должны быть обеспечены первичными средствами тушения пожара (огнетушители, ящики с песком, бочки с водой), шанцевым инструментом и противопожарным оборудованием (мотопомпы, автонасосы, ручные насосы). Ликвидация пожара наиболее эффективна в момент его возникновения с помощью простейших средств тушения пожара — ведер с водой, песка, огнетушителей. Поэтому сразу же при возникновении пожара рабочим, находящимся поблизости, необходимо принять срочные меры для его ликвидации. Для тушения керосина, бензина и других веществ, которые нельзя погасить водой или обычными жидкопенными огнетушителями, применяют сухой песок или специальные густопенные огнетушители. При возникновении пламени его следует как можно быстрее забросать песком. Для тушения водой эффективно применять гидропульты, которые подают воду струей на 12—18 м под небольшим напором. Одним из важнейших мероприятий пожарной профилактики является правильная, заранее продуманная организация движения людей при пожаре. Читать далее: |

: Сварка

Осень 2020

Изменения в схеме обучения в классе(TWSH-106 и TWSH-128)

- Одна дверь будет обозначена как «Только вход», а другая дверь — «Только выход».

- Стулья должны быть удалены в специально отведенных смежных классных комнатах, чтобы обеспечить минимальное расстояние между ними. расстояние, требуемое Департаментом здравоохранения округа Лос-Анджелес.

- Убрать ряды столов в специально отведенных смежных классных комнатах, чтобы обеспечить интервалы между ними. в соответствии с требованиями Департамента здравоохранения округа Лос-Анджелес.

- TWSH-106 и TWSH-128 должны использоваться только для целей демонстрации обучения. используя существующие сварочные аппараты виртуальной реальности.

- Установите в лабораториях вывески с указанием обязательных лицевых масок в любое время.

(TWSH-120, TWSH-122, TWSH-125 и TWSH-126)

- Одна дверь будет обозначена как «Только вход», а другая дверь — «Только выход».

- Установите вывески в нескольких местах лаборатории, чтобы напомнить студентам и персонал, чтобы поддерживать соответствующую дистанцию.

- Установите указатели направления для обеспечения одностороннего движения транспорта в лабораторных помещениях.

- Установите в лабораториях вывески с указанием «лицевые маски необходимы в любое время».

- Разместите дополнительные резервуары для гашения воды в местах общего пользования, чтобы сократить количество поездок студентов.

в лаборатории, чтобы охладить свои проекты.

в лаборатории, чтобы охладить свои проекты.

- Вместимость класса ограничена 20 студентами в TWSH-120.Вместимость класса ограничено 12 студентами в TWSH-122. Вместимость класса ограничена до 12 студентов. в TWSH-125. Вместимость класса ограничена 10 студентами в TWSH-126.

- Округ должен обеспечить, чтобы все классные комнаты и рабочие места основной инфраструктуры

дезинфицируются ежедневно с использованием самого безопасного и эффективного дезинфицирующего средства, необходимого для

рекомендовано федеральными, государственными и / или местными органами здравоохранения.

Общие зоны и часто

прикоснулись к предметам, таким как дверные ручки, выключатели света, столешницы, ручки, телефоны, клавиатуры,

переключатели и кнопки лифтов, сенсорные экраны, принтеры / копировальные аппараты, поручни, поручни

и ванные комнаты будут очищаться и дезинфицироваться несколько раз в день и будут проинформированы.

графиком основных инфраструктурных программ кампуса Валенсии.

Общие зоны и часто

прикоснулись к предметам, таким как дверные ручки, выключатели света, столешницы, ручки, телефоны, клавиатуры,

переключатели и кнопки лифтов, сенсорные экраны, принтеры / копировальные аппараты, поручни, поручни

и ванные комнаты будут очищаться и дезинфицироваться несколько раз в день и будут проинформированы.

графиком основных инфраструктурных программ кампуса Валенсии. - Во время отработки навыков преподаватели и студенты несут ответственность за дезинфекцию общее оборудование с использованием дезинфицирующего средства на спиртовой основе, предоставленного округом.

- Оборудование будет передано одному студенту до завершения задания или

конец сеанса.

Инструкторы должны выделить каждому студенту отдельную сварочную кабину.

(применительно к сварочным лабораториям) до завершения задания.

Инструкторы должны выделить каждому студенту отдельную сварочную кабину.

(применительно к сварочным лабораториям) до завершения задания.

- Южные ворота на западной стороне Таусли-холла будут закрыты и заперты во время время обучения в лабораториях Таусли Холла.Знак останется на месте во время регулярное обучение на севере, на западной стороне Таусли-холла, гласит: «Ни один студент доступ».

- Все входные двери в Таусли-холл, выходящие на запад (включая рулонные двери), сварены

и лаборатории по изготовлению металлов будут открыты как минимум за 15 минут до начала

сеанс.

Все входные двери, выходящие на восток, в Таусли-холл останутся закрытыми и запертыми.

пока не откроется инструктором в начале занятия.

Все входные двери, выходящие на восток, в Таусли-холл останутся закрытыми и запертыми.

пока не откроется инструктором в начале занятия. - Все двери, выходящие на восток и запад, должны оставаться открытыми во время сессий (позволяет погода).

- Студенты не должны входить в классные комнаты и лаборатории до тех пор, пока об этом не проинструктирует инструктор записи.

- Отведенная зона для парковки студентов и преподавателей обозначена в лоте 13.

- Парковка будет только в специально отведенных местах.

- Согласно CDC, совместное использование автомобилей не рекомендуется.

- Студенты, переходящие на курс сразу после только что завершившегося курса

должны быть проинформированы, что им не разрешается входить в класс раньше, чем за 10 минут до этого.

ко времени начала следующего курса.В ожидании студенты также должны поддерживать

физическое дистанцирование в соответствии с требованиями Департамента здравоохранения округа Лос-Анджелес.

ко времени начала следующего курса.В ожидании студенты также должны поддерживать

физическое дистанцирование в соответствии с требованиями Департамента здравоохранения округа Лос-Анджелес.

- Преподаватели и студенты должны проходить ежедневную онлайн-самооценку здоровья. и проходить бесконтактное температурное сканирование каждый день до инструктажа.Очищено Студентам будет предоставлена наклейка, показывающая, что оба шага были выполнены. Этот наклейка будет показана инструктору по прибытии в класс.

- В Aliso Hall будет организован медицинский осмотр студентов-сварщиков.

- Личная оценка состояния здоровья будет проводиться в соответствии с требованиями Департамента округа Лос-Анджелес. требований общественного здравоохранения.

[включая индивидуальные средства защиты (СИЗ) и требования к одежде]

- Во время отработки навыков / обучения требуются методы, альтернативные физическому дистанцированию Департаментом общественного здравоохранения округа Лос-Анджелес, как описано в разделе «Варианты физического дистанцирования», может быть использовано.

- Все студенты, сотрудники и преподаватели должны носить лицевую маску при любых сварочных работах.

и помещения лабораторий по изготовлению металлов.

и помещения лабораторий по изготовлению металлов. - В лаборатории робототехники (TWSH-125) рабочие места студентов уже расположены на расстоянии ~ 6 футов друг от друга и считается надлежащим физическим дистанцированием.

- Когда студентам требуется практическая помощь в использовании «обучающей подвески» на одном из

роботизированные ячейки в TWSH-125, инструктор должен надеть новую пару нитриловых перчаток.

Если нитриловые перчатки препятствуют правильному тактильному отклику при использовании обучающей подвески, спирт

Дезинфекция потребуется при перемещении обучающих площадок друг на друга.В

Округ предоставит как нитриловые перчатки, так и дезинфицирующее средство на спиртовой основе.

- Во время наблюдения за учащимися техники физического дистанцирования могут быть достигнуты с помощью ученик и преподаватель смотрят в одном направлении (например, не смотрят друг на друга) разное).

- Студенты должны будут принести свои собственные бутылки с водой.

- Наполнение личных бутылочек на территории кампуса не допускается.

- Перерывы будут назначены инструктором записи.

- Согласование перерывов между сварочными работами, ЕМТ и геодезией.

чтобы свести к минимуму перекрытие и скопление в общих зонах входа / выхода.

- Учащиеся могут посещать туалеты только по одному человеку.

- Студенты будут проинструктированы соблюдать физическое дистанцирование, требуемое округом Лос-Анджелес. Департамент общественного здравоохранения в любое время.

- Все лекции будут проводиться в режиме дистанционного обучения.Этот не распространяется ни на какие программы с практическими демонстрациями. Инструкторам

- рекомендуется использовать существующие программы обучения виртуальной реальности для

проводить практические демонстрации в соседних классах (TWSH 106, TWSH- и TWSH

128) и лаборатории роботизированной сварки (TWSH-125).

- Во время виртуальной реальности и практических демонстраций все учащиеся должны поддерживать физическую дистанцироваться и носить маски для лица.

- Инструкторы будут дезинфицировать сварочные аппараты виртуальной реальности после каждого использования. Это включает в себя все оптические головные уборы, горелки, сварочный стенд, пластиковые копии сварных швов и сенсорные экраны.

- Когда требуется тесный контакт со студентами или физическое дистанцирование невозможно, инструктор должен носить прозрачный щит промышленного класса, предоставленный Округом.

- Студентам не разрешается пользоваться существующими шкафчиками в здании Towsley Hall.

Растворы для травления стали, нержавеющей стали, алюминия и других металлов

Аттестация сварщиков и сварщиков часто включает макроэкспертизу сварных швов. Выполнение макротравливания — относительно простая процедура, но для обеспечения безопасности необходимо соблюдать строгие правила.Большинство химикатов, используемых в растворах для травления, опасны и требуют соответствующего обращения. Любой человек, занимающийся травлением этими химическими веществами, должен ознакомиться с соответствующим Паспортом безопасности (SDS).

Всегда просматривайте паспорта безопасности перед использованием или обращением с любым химическим веществом.

Мы получили много запросов от наших читателей, которые следят за нашим руководством «Квалификация процедур сварки и сварщики» на предмет их квалификации, спрашивая о решениях для травления. Предметом вышеупомянутой публикации была конструкционная сталь, но ее принципам можно следовать и для других материалов. В этой статье речь идет не только о стали, но и о травлении других металлов, таких как алюминий, медные сплавы и нержавеющая сталь.

В этой статье речь идет не только о стали, но и о травлении других металлов, таких как алюминий, медные сплавы и нержавеющая сталь.

Для разных сплавов требуются разные растворы для травления. Если вы работаете со многими сплавами, вам понадобится несколько химикатов. Крайне важно, чтобы у вас были действующие СОП, в которых подробно объяснялись бы процедуры обращения, а также процедуры смешивания. Не пытайтесь смешивать какие-либо из этих химикатов без надлежащей подготовки.

Углеродистые и низколегированные стали

Три кислоты подходят для травления низкоуглеродистой стали: азотная кислота, персульфат аммония и йодид / йодид калия.Смешайте следующим образом.

- Кислота азотная — смесь 5-10% азотной кислоты, остальное — спирт. Вода подойдет, но лучше спирт. Использовать при комнатной температуре.

- Персульфат аммония — Смешайте одну часть персульфата аммония с девятью частями воды по весу. Использовать при комнатной температуре.

Нанести ватным тампоном.

Нанести ватным тампоном. - Йодид и йодид калия — Смешайте одну часть йодида, две части йодида калия и десять частей воды по весу. Наносить кистью комнатной температуры.

Нержавеющая сталь

Для нержавеющих сталей используйте следующую смесь. Нанесите при комнатной температуре ватным тампоном или погрузите деталь в раствор.

- 200 г хлорида железа (FeCl3) + 300 мл азотной кислоты (HNO3) + 100 мл воды (h30)

- Быстрая альтернатива: травитель для печатных плат, содержащий хлорид железа — нанесите на образец в тепле и быстро промойте

Протравитель для печатных плат может использоваться для травления аустенитных нержавеющих сталей

Алюминиевые сплавы

Раствор, который подходит для алюминия, также представляет собой трехкомпонентную смесь, состоящую из следующих компонентов.Его следует использовать при комнатной температуре.

- 15 мл соляной кислоты + 10 мл плавиковой кислоты + 85 мл воды

Медные сплавы

Для меди и медных сплавов используйте концентрированную азотную кислоту. Погрузите образец в концентрированную азотную кислоту на 30–45 секунд. Затем смойте водой. После тщательного ополаскивания погрузите в смесь 50% азотной кислоты и 50% воды. Снова промойте и удалите белый остаток спиртом или водой.

Погрузите образец в концентрированную азотную кислоту на 30–45 секунд. Затем смойте водой. После тщательного ополаскивания погрузите в смесь 50% азотной кислоты и 50% воды. Снова промойте и удалите белый остаток спиртом или водой.

Никелевые сплавы

Раствор, который хорошо подходит для никелевых сплавов, представляет собой трехкомпонентную смесь, которую следует использовать каждый раз свежей.Образец необходимо погрузить в этот раствор на 1-2 минуты. В микс входят:

- 1 часть перекиси водорода (h3O2) + 2 части соляной (HCl) кислоты + 3 части воды (h30)

Титановые сплавы

Для титана используйте следующую смесь при комнатной температуре, погружая образец или нанося раствор тампоном.

- 3 мл плавиковой кислоты + 6 мл азотной кислоты + 90 мл воды

Не забывайте соблюдать правила безопасности при работе с этими растворами.Всегда изучайте паспорта безопасности (SDS), чтобы понимать риски и способы их устранения в случае возникновения проблем. Всегда используйте эти кислоты и растворы в хорошо проветриваемом помещении и при быстром доступе к воде для тщательного ополаскивания (глаза и все тело). Когда эти растворы не используются, их необходимо закрыть, хранить и запереть в безопасном месте.

Всегда используйте эти кислоты и растворы в хорошо проветриваемом помещении и при быстром доступе к воде для тщательного ополаскивания (глаза и все тело). Когда эти растворы не используются, их необходимо закрыть, хранить и запереть в безопасном месте.

Ссылки: Руководство по дуговой сварке

Квалификация сварщиков, сварщиков и сварщиков

AWS B2.1 / B2.1М: 2014 — Технические условия на процедуру сварки и аттестацию работ

Сварка и плазменная резка любого металла в любом месте

Эта новостная статья изначально была написана на испанском языке. Он был автоматически переведен для вашего удобства. Были предприняты разумные усилия для обеспечения точного перевода, однако ни один автоматический перевод не является идеальным и не предназначен для замены человека-переводчика. Оригинал статьи на испанском языке можно посмотреть на сайте Soldadura y corte por Plasma de cualquier Metal y en cualquier lugarMultiplaz 3500 использует технологию плазменной резки без газа и сжатого воздуха

Drafting Interempresas16. 11.2010

11.2010

16 ноября 2010

Для первого Со временем технология генерации плазмы из воды и спирта позволила разработать новую, безопасную, портативную и универсальную машину для плазменной сварки и резки.Multiplaz 3500, продаваемый Orpi, использует запатентованную технологию для плазменной сварки любого основного металла: стали, чугуна, меди, алюминия и т. Д. И легко режет почти все известные материалы, включая бетон, керамическую плитку и супералло. Multiplaz 3500 можно использовать для разделения, очистки, сверления, нагрева и плавления, и в то же время с уважением к окружающей среде, поскольку они не использовали вредные или ядовитые газы, такие как пропан, ацетилен, азот, которые используются при сварке и резке. процессы. Атмосфера в рабочей зоне обогащена кислородом, который вырабатывается при использовании плазмы.Экологичность Плазматона Мультиплаз позволяет проводить операции в закрытых помещениях, таких как офисы, магазины, жилые помещения, трубы, оси, шахты, туннели, подвалы, автомобили, трюмы судов и т. Д.

Д.

Портативный, экологичный и экономический

Мультиплаз 3500 — одно из портативных устройств «все в одном». Комбинация плазменного резака с электронным модулем делает его 9 кг очень удобным. Это делает его идеальным для мастерских и приложений для обслуживания на месте, таких как вино, растения, садоводство, сельское хозяйство и фермерские винодельни в целом, особенно в удаленных и труднодоступных районах.Multiplaz 3500 используется в промышленности по всему миру в очень широком диапазоне приложений, включая трубопроводы, инженерные работы туннелей, сборку всех типов систем, используемых в метро, системах отопления и центрального отопления, системах подачи потока, сборке и обслуживании крыш. , сантехника, ремонт холодильников и морозильников, кондиционеров и вентиляционных систем, для использования на всех типах лодок.

Минимальное потребление является важным фактором стоимости при использовании 3500 Multiplaz.Его требования к низкому току (230 В и 3,5 кВт) означают ежегодную экономию электроэнергии по сравнению с командами, которые используют более высокое напряжение, например дугу сварщика. Для полевых работ, где необходимы портативные генераторы, необходимость в гораздо меньших по размеру означает дополнительную экономию оборудования и топлива.

Для полевых работ, где необходимы портативные генераторы, необходимость в гораздо меньших по размеру означает дополнительную экономию оборудования и топлива.

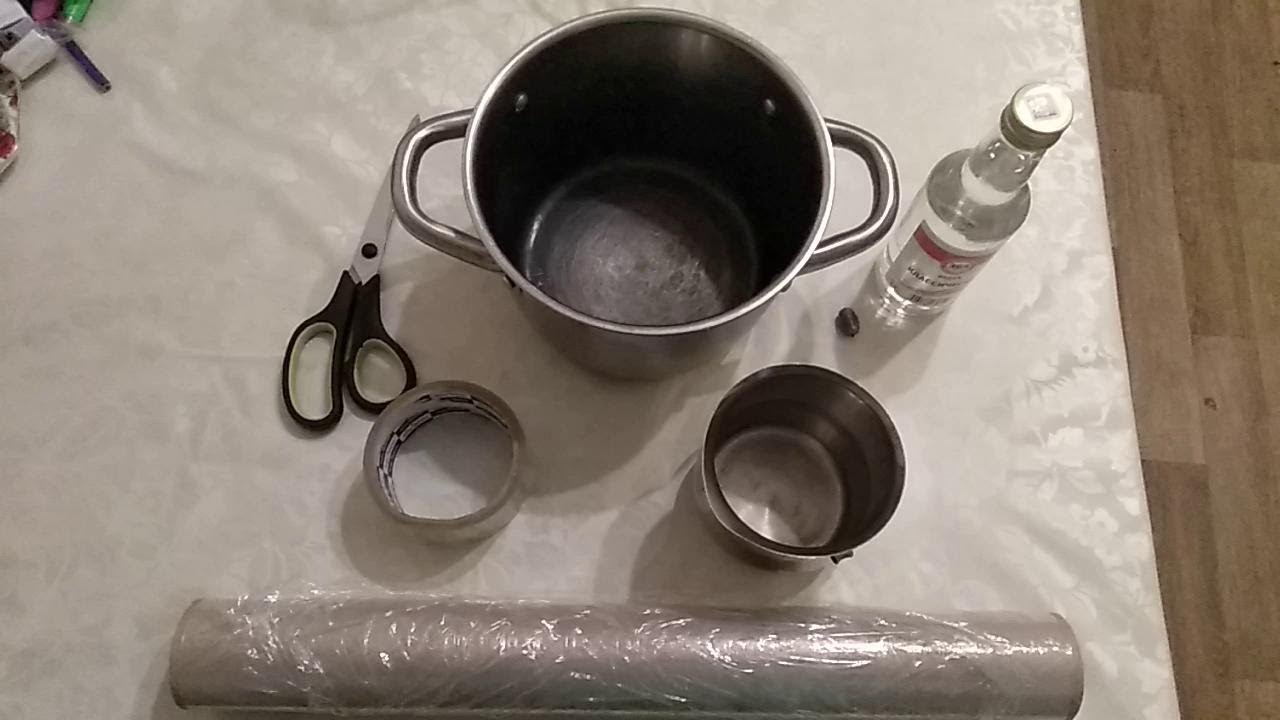

Multiplaz 3500 использует только воду для резки и смесь спирта и воды для сварки

Кроме того, не используйте дополнительные газовые баллоны или сжатый воздух. В Multiplaz 3500 для резки используется только вода, а для сварки — смесь воды и спирта.Наряду с рентабельностью, бережным отношением к окружающей среде и неограниченными возможностями применения у пользователей 3500 Multiplaz есть и другие преимущества:

- Пламя работы обеспечивает эффективное освещение рабочего места, поэтому вам не нужна дополнительная лампа.

- Нагревание в области носовой части горелки в обрабатываемом материале создает минимальную усадку свариваемого материала, а отсутствие напряжений обеспечивает высокое качество сварки.

- Мультиплаз 3500 может работать 24 часа 365 дней в году на максимальной мощности.Вы должны только ненадолго останавливаться с интервалом в 20-30 минут, чтобы заполнить резак рабочей жидкостью.

Как работает Мультиплаз?

Мультиплаз 3500 состоит из плазмотрона и электронного модуля питания. Горелка наполняется водой (или смесью спирта и воды), подключает источник питания и регулирует напряжение, приложенное к катоду, в зависимости от выполняемой работы, нажимая кнопку спуска вверх и генерируя дугу. Энергия дуги нагревает носовую часть горелки, которая, в свою очередь, нагревает испаритель, в результате чего жидкость становится паром.Пар поступает к выходному отверстию носовой части горелки с внутренним давлением от 0,4 до 1,2 бар. Выходя из носовой части горелки, пар сжимает электрическую дугу, сжатие дуги увеличивает температуру дуги.

Капсульная дуга нагревает пар до температуры ионизации и работает до 8000 C. Мощность дуги, режущие или сварочные свойства регулируются положением носка горелки, расстоянием до заготовки и подбор различных режимов и напряжений в блоке питания.Кроме того, не требуется никакого специального обучения, и, немного попрактиковавшись, любой может стать экспертом в различных областях применения этого бесценного инструмента.

Связанные компании или предприятия

Мультиплаз. Сварка, резка, пайка, пайка …

Гордость компании Multiplaz R&D Engineering — экологическая чистота технологического процесса плазменной сварки и резки Multiplaz 3500 с использованием спирта и воды в качестве источника топлива.

Использование обычной водопроводной воды в качестве основной технологической жидкости для плазменной резки в сочетании с конструкцией горелки создает более чистую плазму, буквально создавая кислород во время работы.

Использование разбавленной воды с чистым изопропиловым и этиловым спиртом в концентрациях 50/60/70% обеспечивает защиту от паров плазмы без какого-либо защитного газа, устраняя эти вредные газовые пары. Плазменное пламя, окруженное паровой «рубашкой» в зоне сварного шва, принудительно утяжеляет микронные частицы (подобно шлангу высокого давления, принудительно поливающему активную пыльную зону), при этом микроскопические частицы металла отделяются от плазмы. Это эффективно отталкивает и удаляет многие частицы из дыхательной системы оператора.

Это эффективно отталкивает и удаляет многие частицы из дыхательной системы оператора.

Действительно, использование спирта по сравнению с традиционным защитным газом и другими методами защиты, используемыми в настоящее время в сварочных процессах, обеспечивает более безопасное воздействие на дыхательную систему оператора.

Раскрытие: Устранение токсичности твердых частиц и сварочного дыма

Multiplaz 3500 обеспечивает гораздо менее токсичную среду для сварки и резки, уменьшает количество твердых частиц и не требует использования защитного газа в любой форме. Наука показывает, что ни один сварочный или режущий инструмент не является безопасным на 100%, однако наука и физика показывают, что запатентованная технология Multiplaz должна быть самой безопасной системой для работы в непроветриваемых или вентилируемых помещениях.

Обратите внимание, насколько меньше яда распространено с Multiplaz 3500!

Следует отметить, что Мультиплаз не претендует на 100% удаление частиц паровой «рубашкой» при сварке или резке. По-прежнему существует вероятность того, что некоторые частицы могут попасть в дыхательную систему оператора. Используемый метод паровой «рубашки» устраняет и уменьшает многие микронные частицы, возникающие при обработке металлов, обеспечивая большую степень защиты непосредственной респираторной области.

Тем не менее, агентства здравоохранения обычно рекомендуют по возможности лучше использовать источники вентиляции при сварке или резке с любой системой.

Операторы должны осознавать, что некоторые газы и частицы, которые исходят от расходуемого электрода или присадочного стержня вместе с материалом, трудно увидеть или почувствовать по запаху. Эти частицы могут быть размером от 0,01 до 1 микрона и переносятся воздухом, а при вдыхании в дыхательную систему могут попадать в легкие, становясь раздражителями дыхательных путей.

Эти частицы могут быть размером от 0,01 до 1 микрона и переносятся воздухом, а при вдыхании в дыхательную систему могут попадать в легкие, становясь раздражителями дыхательных путей.

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ СВАРКЕ И РЕЗКЕ КОНТЕЙНЕРОВ, В КОТОРЫХ ИМЕЮТСЯ ГОРЯЧИЕ СОЕДИНЕНИЯ

МЕРЫ БЕЗОПАСНОСТИ ПРИ СВАРКЕ И РЕЗКЕ КОНТЕЙНЕРОВ, СОДЕРЖАЩИХ ГОРЮЧИЕ

2-19. ОПАСНОСТЬ ВЗРЫВА

а. Сильные взрывы и пожары могут возникнуть в результате нагрева, сварки или резки контейнеров, в которых не отсутствуют горючие твердые вещества, жидкости, пары, пыль и газы.Такие контейнеры можно сделать безопасными, используя один из методов, описанных в параграфах с 2-22 по 2-26. Очистка емкости необходима во всех случаях перед сваркой или резкой.

ПРЕДУПРЕЖДЕНИЕ Не считайте контейнер, в котором хранились горючие вещества, чист и безопасен, пока это не будет подтверждено соответствующими испытаниями. Не выполняйте сварку в местах, где пыль или другие горючие частицы взвешены в воздухе или где присутствуют взрывоопасные пары.Удаление легковоспламеняющихся материалов из сосудов и / или контейнеров можно производить путем пропаривания или кипячения.

Не выполняйте сварку в местах, где пыль или другие горючие частицы взвешены в воздухе или где присутствуют взрывоопасные пары.Удаление легковоспламеняющихся материалов из сосудов и / или контейнеров можно производить путем пропаривания или кипячения.

г. В контейнере могут находиться легковоспламеняющиеся и взрывоопасные вещества, поскольку в нем ранее находилось одно из следующих веществ:

(1) Бензин, дизельное топливо или другая летучая жидкость, выделяющая потенциально опасные пары при атмосферном давлении.

(2) Кислота, которая реагирует с металлами с образованием водорода.

(3) Нелетучее масло или твердое вещество, которое не выделяет опасных паров при обычных температурах, но выделяет такие пары при воздействии тепла.

(4) Твердое горючее вещество; я. е. мелкодисперсные частицы, которые могут присутствовать в виде взрывоопасного пылевого облака.

г. Любой контейнер с полым корпусом, такой как банка, резервуар, полый отсек при сварке или полая зона на отливке, требует особого внимания перед сваркой.Несмотря на то, что он может содержать только воздух, тепло от сварки металла может поднять температуру окружающего воздуха или газа до опасно высокого давления, что приведет к взрыву контейнера. Полые области могут также содержать обогащенный кислородом воздух или горючие газы, которые могут быть опасными при нагревании под воздействием дуги или пламени. Очистка емкости необходима во всех случаях перед резкой или сваркой.

2-20. ИСПОЛЬЗОВАНИЕ ЭКСПЛОЗИМЕТРА

а.Взрывомер — это прибор, который может быстро измерить концентрацию горючих газов и паров в атмосфере.

г. Важно помнить, что взрывомер измеряет только горючие газы и пары. Например, атомная сфера, обозначенная как неопасная с точки зрения возгорания и взрыва, может быть токсичной при вдыхании рабочих в течение некоторого времени.

г. Эксплозиметр модели 2А — это индикатор горючих газов общего назначения.Он не будет тестировать смеси водорода, ацетилена или других горючих веществ, в которых содержание кислорода превышает содержание кислорода в обычном воздухе (обогащенные кислородом атомные сферы). Эксплозиметр модели 3 аналогичен за исключением того, что он оснащен мощными пламегасителями, способными удерживать в камерах сгорания взрывы смесей водорода или ацетилена и кислорода, превышающие его нормальное содержание в воздухе. Модель 4 предназначена для испытаний кислородно-ацетиленовых смесей и откалибрована для ацетилена.

г. Тестирование сфер, загрязненных этилированным бензином. Когда атомная сфера, загрязненная свинцовым бензином, испытывается с помощью эксплозиметра модели 2A, свинец образует твердый продукт сгорания, который при многократном воздействии может образовывать покрытие на нити накала детектора, что приводит к потере чувствительности. Чтобы уменьшить эту возможность, вместо обычного хлопкового фильтра в приборе следует установить фильтр-ингибитор. Это устройство химически реагирует с парами тетраэтилсвинца с образованием более летучего соединения свинца.Один фильтр-ингибитор обеспечит защиту прибора в течение восьми часов непрерывного тестирования.

Чтобы уменьшить эту возможность, вместо обычного хлопкового фильтра в приборе следует установить фильтр-ингибитор. Это устройство химически реагирует с парами тетраэтилсвинца с образованием более летучего соединения свинца.Один фильтр-ингибитор обеспечит защиту прибора в течение восьми часов непрерывного тестирования.

Силаны, силиконы, силикаты и другие соединения, содержащие кремний в тестовой атомосфере, могут серьезно ухудшить характеристики прибора. Некоторые из этих материалов быстро «отравляют» нить накала детектора, так что она перестает работать должным образом. Если есть подозрение, что такие материалы находятся в проверяемой атмосфере, прибор необходимо часто проверять (по крайней мере, после 5 испытаний).Деталь нет. Для проведения этого теста доступен набор для калибровочного теста 454380. Если прибор показывает низкий уровень тестового газа, немедленно замените нить накала и входной фильтр.

e. Инструкция по эксплуатации . Эксплозиметр MSA приводится в надлежащее рабочее состояние путем настройки одного элемента управления. Этот элемент управления представляет собой реостат, регулирующий ток в измерительной цепи эксплозиметра. Ручка реостата удерживается фиксатором в положении «ВЫКЛ.».Эту планку необходимо поднять, прежде чем ручку можно будет повернуть из положения «ВЫКЛ.».

Для проверки наличия горючих газов или паров в атмосфере используйте эксплозиметр модели 2A следующим образом:

(1) Поднимите левый конец ручки реостата «ВКЛ-ВЫКЛ» и поверните ручку реостата на четверть оборота по часовой стрелке. Эта операция замыкает цепь батареи. Из-за неравномерного нагрева или элементов схемы произойдет первоначальное отклонение стрелки счетчика.Стрелка счетчика может быстро перемещаться вверх по шкале, а затем вернуться в точку ниже «ZERO» или упасть прямо на штурвал «ZERO».

(2) Продуйте инструмент свежим воздухом. Контур прибора должен быть сбалансирован воздухом, свободным от горючих газов или паров, окружающих нить накала детектора. Для промывки камеры сгорания достаточно пяти нажатий на грушу аспиратора. Если используется пробоотборная линия, потребуется два дополнительных зажима на каждые 10 футов (3 м) линии.

(3) Отрегулируйте ручку реостата до тех пор, пока стрелка счетчика не будет находиться в положении «НУЛЬ». Вращение ручки реостата по часовой стрелке приводит к перемещению стрелки измерителя вверх по шкале. Следует избегать вращения по часовой стрелке, достаточного для перемещения стрелки измерителя значительно выше «НУЛЯ», так как это подвергнет нить детектора чрезмерному току и может сократить срок ее службы.

(4) Поместите конец пробоотборной линии или переместите эксплозиметр модели 2A в точку, где должна быть взята проба.

(5) При необходимости установите стрелку измерителя на «НУЛЬ», повернув ручку реостата.

(6) Аспирируйте образец через прибор до получения максимального значения. Примерно пяти нажатий на грушу достаточно, чтобы получить максимальный прогиб. Если используется пробоотборная линия, добавьте две пережима на каждые 10 футов (3 м) линии. Это показание указывает на концентрацию горючих газов или паров в образце.

Градуировка шкалы индикации в процентах от нижнего предела взрываемости.Таким образом, отклонение стрелки измерителя от нуля до 100 процентов свидетельствует о том, насколько близко тестируемая атмосфера приближается к минимальной концентрации, необходимой для взрыва. Когда при тестировании прибором внутренняя стрелка отклоняется в крайнее правое положение шкалы и остается там, тестируемая атмосфера становится взрывоопасной.

Если стрелка измерителя быстро перемещается по шкале и при продолжении аспирации быстро возвращается в положение в пределах диапазона шкалы или ниже «НУЛЯ», это указывает на то, что концентрация горючих газов или паров может быть выше верхнего предела взрываемости. Чтобы убедиться в этом, немедленно выполните аспирацию свежего воздуха через линию отбора проб или непосредственно в прибор. Затем, если стрелка измерителя перемещается сначала вправо, а затем влево по шкале, это указывает на то, что концентрация горючего газа или пара в образце выше верхнего предела взрываемости.

Чтобы убедиться в этом, немедленно выполните аспирацию свежего воздуха через линию отбора проб или непосредственно в прибор. Затем, если стрелка измерителя перемещается сначала вправо, а затем влево по шкале, это указывает на то, что концентрация горючего газа или пара в образце выше верхнего предела взрываемости.

Когда необходимо оценить или сравнить концентрации горючих газов выше нижнего предела взрываемости, можно использовать трубку для разбавления. См. Параграф 2-20 f (1).

Красная шкала над отметкой 60 указывает на то, что концентрации газа в этом диапазоне почти взрывоопасны. Такие газо-воздушные смеси считаются небезопасными.

(7) Чтобы выключить прибор: Поверните ручку реостата против часовой стрелки, пока стрелка на ручке не укажет на «ВЫКЛ». Запорная планка опустится на свое место в своем слоте, указывая на то, что реостат находится в положении «ВЫКЛ».

По возможности, баланс мостовой схемы следует проверять перед каждым испытанием.Если это нецелесообразно, настройку баланса следует производить на 3-х минутных внутренних элементах в течение первых десяти минут тестирования и каждые 10 минут после этого.

ф. Специальные приложения для отбора проб

(1) Трубка для разведения . Для тех испытаний, в которых должны сравниваться концентрации горючих газов, превышающие пределы взрывоопасных концентраций футеровки (100 процентов по приборам), например, при испытании отверстий для стержней в земле рядом с утечкой в заглубленной газовой трубе или в следующих случаях: Для продувки закрытого сосуда, содержащего горючие газы или пары, необходимо использовать специальную трубку для разбавления воздуха.Такие трубки для разбавления доступны с соотношением воздуха к пробе 10: 1 и 20: 1, что позволяет сравнивать богатые концентрации газа.

Во всех испытаниях, проводимых с трубкой для разбавления, прикрепленной к прибору, необходимо, чтобы прибор работал на свежем воздухе, а газовая проба подавалась в прибор по линии отбора проб, чтобы можно было сравнить серию проб за пределами допустимого диапазона. нормальный диапазон прибора для определения того, какая проба содержит самую высокую концентрацию горючих газов.Трубка также позволяет следить за процессом продувки, когда атомная сфера горючих веществ заменяется инертными газами.

(2) Отверстия для стержня для испытания давлением . В разумных случаях, когда отверстия в стержнях просверливаются для обнаружения утечек в трубопроводе, может быть обнаружена группа отверстий, каждая из которых содержит чистый газ. Это состояние обычно возникает рядом с большой утечкой. Ожидается, что давление газа будет наибольшим в отверстии стержня, ближайшем к утечке. Инструмент можно использовать для определения места утечки, используя это давление в барном отверстии. Обратите внимание на время, необходимое для того, чтобы под этим давлением газ прошел через пробоотборную линию прибора. Требуется трубка зонда, снабженная заглушкой для закрытия отверстия стержня, в которое она вставляется. Чтобы снять с прибора диафрагму, регулирующую поток, продуйте свежий воздух через эксплозиметр и отвинтите муфту груши аспиратора. Отрегулируйте реостат, пока стрелка измерителя не будет находиться в положении «НОЛЬ».

Обратите внимание на время, необходимое для того, чтобы под этим давлением газ прошел через пробоотборную линию прибора. Требуется трубка зонда, снабженная заглушкой для закрытия отверстия стержня, в которое она вставляется. Чтобы снять с прибора диафрагму, регулирующую поток, продуйте свежий воздух через эксплозиметр и отвинтите муфту груши аспиратора. Отрегулируйте реостат, пока стрелка измерителя не будет находиться в положении «НОЛЬ».

Трубка зонда теперь вставлена в отверстие стержня и закрыта пробкой.Обратите внимание на время, в которое это делается. Давление, создаваемое в отверстии для стержня, заставляет газ проходить через линию отбора проб к прибору, на что указывает отклонение стрелки измерителя вверх, когда газ достигает камеры детектора.

Определите время, необходимое для прохождения газа через линию зонда. Отверстие для стержня, показывающее кратчайшее время, будет иметь наибольшее давление.

Когда начнется отклонение стрелки измерителя вверх, выключите прибор, замените грушу аспиратора и промойте линию зонда для следующего теста.

2-21. ПОДГОТОВКА КОНТЕЙНЕРА К ОЧИСТКЕ

ВНИМАНИЕНе используйте для очистки хлорированные углеводороды, такие как трихлорэтилен или четыреххлористый углерод. Эти материалы могут разлагаться под действием тепла или излучения при сварке или резке с образованием фосгена. Алюминий и алюминиевые сплавы не следует очищать каустической содой или чистящими средствами с pH выше 10, поскольку они могут вступать в химическую реакцию.Перед очисткой другие цветные металлы и сплавы следует проверить на химическую активность.

ПРИМЕЧАНИЕ Ни один контейнер не может считаться чистым или безопасным, пока это не будет подтверждено испытаниями. Очистка емкости необходима во всех случаях перед сваркой или резкой.

Очистка емкости необходима во всех случаях перед сваркой или резкой.

а. Перед началом очистки отсоедините или удалите из-под контейнера все источники воспламенения.

г. Персонал, занимающийся очисткой контейнера, должен быть защищен от вредного воздействия. Очистка должна выполняться персоналом, знакомым с характеристиками содержимого.

г. Если возможно, переместите контейнер на открытое место. Находясь в помещении, убедитесь, что помещение хорошо проветривается, чтобы можно было унести легковоспламеняющиеся пары.

г. Тщательно опорожните и слейте воду из контейнера, включая все внутренние трубопроводы, сифоны и стояки.Удаление накипи и отложений может быть облегчено путем соскабливания, удара молотком из цветных металлов или использования цепи из цветных металлов в качестве чистящего средства. Не используйте инструменты, которые могут вызвать искрение и воспламенение легковоспламеняющихся паров. Удалите остатки перед началом сварки или резки.

Удалите остатки перед началом сварки или резки.

e. Определите материал, для которого использовался контейнер, и определите его характеристики воспламеняемости и токсичности. Если вещество, ранее находившееся в контейнере, неизвестно, убедитесь, что оно легковоспламеняющееся, токсичное и нерастворимое в воде.

ф. Очистка контейнера, содержащего горючие вещества, необходима во всех случаях перед сваркой или резкой. Эта очистка может быть дополнительной путем заполнения емкости водой или инертным газом как до, так и во время такой работы.

г. Обращайтесь с каждым отделением в контейнере одинаково, независимо от того, какое сравнение будет сварено или вырезано.

2-22. СПОСОБЫ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ КОНТЕЙНЕРОВ, НАХОДЯЩИХСЯ НА ВОСПЛАМЕНЯЮЩИХСЯ ЖИДКОСТЯХ

а. Общие . Для безопасности персонала очень важно полностью очистить все резервуары и контейнеры, содержащие летучие или легковоспламеняющиеся жидкости. Меры предосторожности нельзя переоценить из-за опасностей, связанных с недостаточной продувкой этих предметов перед нагреванием, особенно открытым пламенем.

Меры предосторожности нельзя переоценить из-за опасностей, связанных с недостаточной продувкой этих предметов перед нагреванием, особенно открытым пламенем.

г. Допустимые методы очистки . В этом разделе перечислены различные методы очистки контейнеров с легковоспламеняющимися жидкостями.Тем не менее, автомобильные выхлопные газы и очистка паром рассматриваются военнослужащими как самые безопасные и простые методы очистки этих контейнеров.

2-23. АВТОМОБИЛЬНЫЙ МЕТОД ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ

ПРЕДУПРЕЖДЕНИЕ При работе с паром, горячей водой и щелочными растворами необходимо использовать защиту головы и глаз, резиновые перчатки, обувь и фартуки.При работе с сухой каустической содой или кальцинированной содой надевайте утвержденные средства защиты органов дыхания, длинные рукава и перчатки. При обращении с горячими барабанами необходимо использовать огнестойкие подушечки для рук или перчатки.

При обращении с горячими барабанами необходимо использовать огнестойкие подушечки для рук или перчатки.

ВНИМАНИЕОчистку выхлопных газов автомобилей следует проводить только в хорошо вентилируемых помещениях, чтобы гарантировать, что уровень токсичных выхлопных газов не превышает опасного уровня.

Алюминий и алюминиевые сплавы нельзя очищать каустической содой или чистящими средствами с pH выше 10, так как они могут вступать в химическую реакцию.Перед очисткой необходимо исследовать химическую активность других цветных металлов и сплавов.

а. Полностью слейте из контейнера всю жидкость.

г. Заполните контейнер как минимум на 25 процентов раствором горячей соды или моющего средства (1 фунт на галлон воды (0,12 кг на 1)) и тщательно промойте его, чтобы обеспечить тщательную обработку внутренней поверхности.

г. Слейте раствор и снова промойте емкость чистой водой.

г. Откройте все входы и выходы контейнера.

e. Используя гибкую трубку или шланг, направьте струю выхлопных газов в емкость. Убедитесь, что имеется достаточно отверстий для прохождения газов через контейнер.

ф. Дайте газам пройти через контейнер в течение 30 минут.

г. Отсоедините трубку от контейнера и используйте сжатый воздух (минимум 50 фунтов на кв. Дюйм (345 кПа)), чтобы выпустить все газы.

ч. Закройте отверстия контейнера. Через 15 минут снова откройте контейнер и проверьте с помощью индикатора горючего газа. Если концентрация паров превышает 14 процентов нижнего предела воспламеняемости, повторите процедуру очистки.

2-24. ПАРОВОЙ МЕТОД ОЧИСТКИ

ПРЕДУПРЕЖДЕНИЕ При работе с паром, горячей водой и щелочными растворами необходимо использовать защиту головы и глаз, резиновые перчатки, обувь и фартуки. При работе с сухой каустической содой или кальцинированной содой надевайте утвержденные средства защиты органов дыхания, длинные рукава и перчатки. При обращении с горячими барабанами необходимо использовать огнестойкие подушечки для рук или перчатки.

При работе с сухой каустической содой или кальцинированной содой надевайте утвержденные средства защиты органов дыхания, длинные рукава и перчатки. При обращении с горячими барабанами необходимо использовать огнестойкие подушечки для рук или перчатки.

ВНИМАНИЕОчистку выхлопных газов автомобилей следует проводить только в хорошо вентилируемых помещениях, чтобы гарантировать, что уровень токсичных выхлопных газов не превышает опасного уровня.

Алюминий и алюминиевые сплавы нельзя очищать каустической содой или чистящими средствами с pH выше 10, так как они могут вступать в химическую реакцию.Перед очисткой необходимо исследовать химическую активность других цветных металлов и сплавов.

а. Полностью слейте из контейнера всю жидкость.

г. Заполните контейнер как минимум на 25 процентов раствором горячей соды, моющего средства или кальцинированной соды (1 фунт на галлон воды (0,12 кг на 1)) и встряхните его в достаточной степени, чтобы обеспечить тщательную промывку внутренних поверхностей.

ПРИМЕЧАНИЕНе используйте раствор кальцинированной соды для обработки алюминия.

г. Тщательно слейте раствор.

г. Закройте все отверстия в емкости, кроме сливного и заправочного патрубков или вентиляционного отверстия. Используйте влажную древесную муку или аналогичный материал для заделки трещин или других поврежденных участков.

e. Используйте пар под низким давлением и шланг не менее 3/4 дюйма. (19,05 мм) диаметр. Регулируйте давление пара с помощью клапана перед шлангом. Если на выпускном конце используется металлическое сопло, оно должно быть изготовлено из неискрящего материала и должно быть электрически подключено к емкости.Емкость, в свою очередь, следует заземлить, чтобы предотвратить накопление статического электричества.

Если на выпускном конце используется металлическое сопло, оно должно быть изготовлено из неискрящего материала и должно быть электрически подключено к емкости.Емкость, в свою очередь, следует заземлить, чтобы предотвратить накопление статического электричества.

ф. Порядок действий парового метода очистки следующий:

(1) Вдувайте пар в контейнер, предпочтительно через слив, в течение периода времени, который зависит от состояния или природы горючего вещества, ранее удерживаемого контейнером. Если в контейнере есть только одно отверстие, расположите его так, чтобы конденсат стекал через то же отверстие, в которое вставлен пар.(Если для очистки емкости используется пар или горячая вода, наденьте подходящую одежду, такую как обувь, капюшон и т. Д., Для защиты от ожогов.)

(2) Продолжайте пропаривать, пока в контейнере не будет запаха, а металлические части не станут достаточно горячими, чтобы пары пара могли свободно выходить из вентиляционного отверстия контейнера или аналогичного отверстия. Не устанавливайте определенный предел времени для варки контейнеров, так как дождь, сильный холод или другие погодные условия могут конденсировать пар так же быстро, как он вводится.Нагревание емкости до такой температуры, при которой пар свободно вытечет из выпускного отверстия емкости, может занять несколько часов.

Не устанавливайте определенный предел времени для варки контейнеров, так как дождь, сильный холод или другие погодные условия могут конденсировать пар так же быстро, как он вводится.Нагревание емкости до такой температуры, при которой пар свободно вытечет из выпускного отверстия емкости, может занять несколько часов.

(3) Тщательно промойте внутреннюю часть емкости горячей, предпочтительно кипящей, водой.

(4) Слейте воду из контейнера.

(5) Осмотрите контейнер изнутри, чтобы убедиться, что он чистый. Для этого используйте зеркало, чтобы отразить свет в емкость. Если осмотр показывает, что он загрязнен, повторите шаги с (1) по (4) выше и проверьте еще раз.(Используйте неметаллический электрический фонарь или фонарик, который подходит для проверки мест, где присутствуют легковоспламеняющиеся пары.)

(6) Закройте отверстия контейнера. Через 15 минут снова откройте емкость и проверьте с помощью индикатора горючего газа. Если концентрация паров превышает 14 процентов нижнего предела воспламеняемости, повторите процедуру очистки.

Через 15 минут снова откройте емкость и проверьте с помощью индикатора горючего газа. Если концентрация паров превышает 14 процентов нижнего предела воспламеняемости, повторите процедуру очистки.

2-25. ВОДНЫЙ СПОСОБ ОЧИСТКИ

а.Водорастворимые вещества можно удалить, многократно наполняя и сливая емкость водой. Таким образом можно удалить водорастворимые кислоты, ацетон и спирт. Разбавленная кислота часто реагирует с металлом с образованием водорода; Необходимо следить за тем, чтобы все следы кислоты были удалены.

г. Если исходное вещество контейнера плохо растворяется в воде, его необходимо обрабатывать паром или методом горячего химического раствора.

2-26.ГОРЯЧИЙ ХИМИЧЕСКИЙ РАСТВОР СПОСОБ ОЧИСТКИ

ПРЕДУПРЕЖДЕНИЕ При работе с паром, горячей водой и щелочными растворами используйте средства защиты головы и глаз, резиновые перчатки, обувь и фартуки. При работе с сухой каустической содой или кальцинированной содой надевайте утвержденные средства защиты органов дыхания, длинные рукава и перчатки. Для работы с горячими барабанами используйте огнестойкие подушечки для рук или перчатки.

При работе с сухой каустической содой или кальцинированной содой надевайте утвержденные средства защиты органов дыхания, длинные рукава и перчатки. Для работы с горячими барабанами используйте огнестойкие подушечки для рук или перчатки.

Алюминий и алюминиевые сплавы нельзя очищать каустической содой или чистящими средствами с pH выше 10, так как они могут вступать в химическую реакцию.Перед очисткой необходимо исследовать химическую активность других цветных металлов и сплавов.

а. Химические вещества, обычно используемые в этом методе, представляют собой тринатрийфосфат (сильный стиральный порошок) или коммерческий едкий чистящий состав, растворенный в воде до концентрации от 2 до 4 унций (от 57 до 113 г) химического вещества на галлон воды.

г. Порядок очистки методом горячего химического раствора следующий:

(1) Закройте все отверстия контейнера, кроме сливного и заправочного патрубков или вентиляционного отверстия. Используйте влажную древесную муку или аналогичный материал для заделки трещин или других поврежденных участков.

Используйте влажную древесную муку или аналогичный материал для заделки трещин или других поврежденных участков.

(2) Заполните контейнер водой до перелива, желательно пропустив воду через канализацию. Если слива нет, промойте контейнер, пропустив шланг через заправочный патрубок или вентиляционное отверстие. Протяните шланг ко дну емкости, чтобы снизу вверх перемешивали. Это заставляет любую оставшуюся жидкость, пену или осадок подниматься вверх и из контейнера.

(3) Тщательно слейте воду из контейнера.

(4) Полностью растворите необходимое количество химического вещества в небольшом количестве горячей или кипящей воды и вылейте этот раствор в емкость. Затем наполните емкость водой.

(5) Подключите пар к резервуару либо через дренажное соединение, либо через трубу, проходящую через заправочное соединение или выпускное отверстие. Направьте пар на дно емкости.Впустите пар в химический раствор и поддерживайте температуру раствора от 170 до 180 ° F (от 77 до 82 ° C). Через определенные промежутки времени во время пропаривания добавляйте столько воды, чтобы пролить через нее любую летучую жидкость, пену или ил, которые могли скопиться наверху. Продолжайте пропаривать до тех пор, пока не перестанет появляться заметное количество летучей жидкости, пены или осадка в верхней части контейнера.

Направьте пар на дно емкости.Впустите пар в химический раствор и поддерживайте температуру раствора от 170 до 180 ° F (от 77 до 82 ° C). Через определенные промежутки времени во время пропаривания добавляйте столько воды, чтобы пролить через нее любую летучую жидкость, пену или ил, которые могли скопиться наверху. Продолжайте пропаривать до тех пор, пока не перестанет появляться заметное количество летучей жидкости, пены или осадка в верхней части контейнера.

(6) Слейте воду из контейнера.

(7) Осмотрите контейнер изнутри, как описано в параграфе 2-24 f (5).Если он не чистый, повторите шаги (4) — (6) выше и проверьте еще раз.

(8) Закройте отверстия контейнера. Через 15 минут проверьте концентрацию газа в баллоне, как описано в параграфе 2-24 f (6).

г. Если устройства для пропаривания химического раствора недоступны, менее эффективным методом является использование раствора холодной воды с увеличением количества чистящего состава примерно до 6 унций (170 г) на галлон воды. Это поможет, если раствор будет взбалтывать, вращая контейнер или продувая воздух через раствор с помощью воздуховода, вставленного рядом с дном контейнера.

Это поможет, если раствор будет взбалтывать, вращая контейнер или продувая воздух через раствор с помощью воздуховода, вставленного рядом с дном контейнера.

г. Другой метод, используемый для очистки контейнера, — заполнить его на 25 процентов чистящим раствором и тщательно очистить, а затем ввести в контейнер пар низкого давления, позволяя ему выходить через отверстия. Продолжайте пропускать пар через емкость в течение нескольких часов.

2-27.МАРКИРОВКА БЕЗОПАСНЫХ КОНТЕЙНЕРОВ

После очистки и тестирования, чтобы убедиться, что емкость безопасна для сварки и резки, нанесите на нее трафарет или бирку. Трафарет или бирка должны содержать фразу, например «безопасно для сварки и резки», подпись лица, удостоверяющего это, и дату.

2-28. ПРОЦЕДУРА НАПОЛНЕНИЯ

Емкость желательно заполнять водой во время сварки или резки в качестве дополнения к любому из методов очистки (см. Рис.2-8). Если эта дополнительная мера предосторожности принята, поместите контейнер так, чтобы его можно было держать в пределах нескольких дюймов от точки, где должна выполняться работа. Убедитесь, что пространство над уровнем воды вентилируется, чтобы нагретый воздух мог выходить из контейнера.

Рис.2-8). Если эта дополнительная мера предосторожности принята, поместите контейнер так, чтобы его можно было держать в пределах нескольких дюймов от точки, где должна выполняться работа. Убедитесь, что пространство над уровнем воды вентилируется, чтобы нагретый воздух мог выходить из контейнера.

2-29. ПОДГОТОВКА ЧИСТЫХ КОНТЕЙНЕРОВ К СВАРКЕ ИЛИ РЕЗКЕ — ОБРАБОТКА ИНЕРТНОГО ГАЗА

а. Общие . Инертный газ можно использовать в качестве дополнения к любому из методов очистки и в качестве альтернативы очистке водой. Если достаточное количество инертного газа смешано с горючими газами и парами, смесь станет негорючей. Также можно использовать непрерывный поток пара. Пар снизит концентрацию воздуха и сделает смесь легковоспламеняющихся газов слишком бедной для воспламенения. Допустимые инертные газы включают двуокись углерода и азот.

г. Двуокись углерода и азот .

Двуокись углерода и азот .

(1) При использовании диоксида углерода требуется минимальная концентрация 50 процентов, за исключением случаев, когда выделяемый пар представляет собой в основном водород, монооксид углерода или ацетилен. В этих случаях требуется минимальная концентрация углекислого газа 80 процентов. Двуокись углерода тяжелее воздуха и во время операций сварки или резки обычно остается в контейнерах с верхним отверстием.

(2) При использовании азота концентрации должны быть как минимум на 10 процентов выше, чем указанные для диоксида углерода.

(3) Не используйте окись углерода.

г. Процедура . Процедура обработки инертным газом, диоксидом углерода или азотом следующая:

(1) Закройте все отверстия в емкости, кроме заправочного патрубка и вентиляции. Используйте влажную древесную муку или аналогичный материал для заделки трещин или других поврежденных участков.

(2) Установите емкость так, чтобы место сварки или резки находилось сверху.Затем залейте как можно больше воды.

(3) Рассчитайте объем пространства над уровнем воды и добавьте достаточно инертного газа, чтобы обеспечить минимальную концентрацию негорючести. Обычно для этого требуется больший объем газа, чем рассчитанный минимум, поскольку инертный газ может иметь тенденцию выходить из вентиляционного отверстия после вытеснения только части ранее содержавшихся газов или паров.

(4) Введите инертный газ, диоксид углерода или азот из баллона через слив контейнера под давлением около 5 фунтов на квадратный дюйм (34.5 кПа). Если сливное соединение невозможно использовать, введите инертный газ через заливное отверстие или выпускное отверстие. Вытяните шланг до дна емкости или до уровня воды, чтобы горючие газы вытеснялись из емкости.

(5) При использовании твердого диоксида углерода раздавите и равномерно распределите его по максимально возможной площади, чтобы получить быстрое образование газа.

г. Меры предосторожности при использовании двуокиси углерода .Избегайте физического контакта с твердым углекислым газом, который может вызвать «ожоги». Избегайте вдыхания большого количества углекислого газа, так как он может действовать как стимулятор дыхания, а в достаточных количествах может действовать как удушающее средство.

e. Концентрация инертного газа . Определите наличие достаточного количества инертного газа с помощью прибора-индикатора горючих газов. Концентрация инертного газа должна поддерживаться в течение всей операции сварки или резки. Примите меры для поддержания высокой концентрации инертного газа в течение всей операции сварки или резки одним из следующих способов:

(1) Если газ подается из баллонов, продолжайте подавать газ в баллон.

(2) Если диоксид углерода используется в твердой форме, добавляйте небольшие количества измельченного твердого диоксида углерода через определенные промежутки времени, чтобы получить больше газообразного диоксида углерода.

Доверенность

Полиэтиленовые салфетки для сварки ПНД

Одноразовые полиэтиленовые салфетки Acu-Tech

Полиэтиленовые изопропиловые салфетки для сварки труб из полиэтилена высокой плотности удаляют загрязнения, которые потенциально могут вызвать разрушение сварного соединения. Одноразовые салфетки размером 420 мм на 143 мм также помогают монтажникам сэкономить время при электромуфтовой сварке и сварке встык.Изопропаноловый спирт в салфетке помогает воде или влаге с поверхности испаряться, оставляя поверхность полиэтиленовой трубы чистой и сухой.

Удобные и безопасные салфетки Polyweld от Acu-Tech на 90% пропитаны изопропиловым спиртом и поставляются в тубе по 75 штук. Крышка проста в использовании и помогает предотвратить быстрое высыхание салфеток. Инструкции по использованию этих салфеток находятся на боковой стороне ванны. Используйте каждую салфетку только один раз — повторное использование может привести к загрязнению зоны плавления. Не прикасайтесь к зоне сварки после очистки.

Не прикасайтесь к зоне сварки после очистки.

Эти салфетки Polyweld пропитаны изопропиловым спиртом на 90%, в отличие от изопропиловых медицинских чистящих салфеток или «Isowipes», которые пропитаны только на 70%. Этот процент изопропилового спирта имеет решающее значение, поскольку содержание изопропилового спирта в 90% гарантирует, что все масла, смазки и другие загрязнения будут удалены в соответствии с австралийскими стандартами. Салфетка с содержанием изопропилового спирта 70% не будет иметь такой же степени удаления загрязнений, и поэтому не рекомендуется для электросварки труб из полиэтилена высокой плотности.Полиэтиленовые салфетки для сварки отличаются от спиртовых салфеток для кухни / ванной, медицинских спиртовых салфеток или промышленных изопропиловых чистящих салфеток, которые могут содержать ланолин и / или моющее средство — см. Рекомендации PIPA по подготовке поверхности ниже.

Паспорт безопасности салфеток Poly Weld Wipes (SDS) доступен для загрузки ниже.

Салфетки PolyWeld можно приобрести по отдельности или в коробке из 12 тюбиков.

Чтобы купить полиэтиленовые салфетки для сварки, заполните форму ниже, и наши сотрудники отдела продаж вышлют вам ценовое предложение!

Сварочные салфетки Запрос продукта

Запрос продукта на сварочные салфеткиОбратите внимание, что требование использовать салфетки на 90% изопропиловом спирте и использовать их только один раз не является уловкой для продажи большего количества спиртовых салфеток — удаление загрязнений является важной частью процесса сварки, и даже малейшее загрязнение может привести к разрушению сварного шва. отказ.

Рекомендации PIPA по подготовке поверхности:

Стр. 11 Электросварного соединения полиэтиленовых труб и фитингов для работы под давлением (POP001): 2. 1.2 Подготовка поверхности — очистка

1.2 Подготовка поверхности — очистка

Свариваемые EF поверхности должны быть полностью чистыми и свободными от загрязнений. Обязательно очищайте очищенную поверхность неиспользованными одобренными спиртовыми салфетками, чтобы удалить следы грязи, грязи и других загрязнений. Ни при каких обстоятельствах не используйте метилированный спирт, ацетон, метилэтилкетон (МЭК) или другие растворители для очистки зоны сварки.Любые тряпки со спиртовым растворителем или без него не должны использоваться для очистки зоны сварки, поскольку в зону сварки могут попасть краситель, грязь, моющее средство, кондиционер для ткани или другие загрязнения.

Прочие важные факторы, связанные с использованием спиртовых салфеток:

- Убедитесь, что салфетки пропитаны спиртом, т. Е. Не высохли.

- При использовании салфетки работайте от подготовленной (очищенной) поверхности к неподготовленной области и выбросьте салфетку после того, как она соприкоснется с любыми неподготовленными участками.

Протирание неподготовленных участков по направлению к подготовленной поверхности может привести к загрязнению поверхности сплавления, и аналогичным образом использование салфетки, которая использовалась для неподготовленной поверхности, также может привести к загрязнению.

Протирание неподготовленных участков по направлению к подготовленной поверхности может привести к загрязнению поверхности сплавления, и аналогичным образом использование салфетки, которая использовалась для неподготовленной поверхности, также может привести к загрязнению. - Используйте салфетку только один раз.

- Не протирайте свидетельство.

- Не прикасайтесь к подготовленной поверхности трубы голыми или загрязненными руками — пот, солнцезащитный крем, защитный крем, мыло, моющие средства, грязь и кожные масла являются потенциальными источниками загрязнения. При работе с салфетками для подготовки поверхности рекомендуется использовать одноразовые перчатки без пудры из латекса или нитрила.

- Перед сборкой соединения убедитесь, что спирт, оставшийся после салфетки на очищенной поверхности, испарился, а подготовленные поверхности полностью высохли.

- Убедитесь, что любая часть салфетки, контактирующая с вашей рукой, не касается поверхности стыка

- Обратитесь к поставщику электромуфтовых фитингов для правильного выбора спиртовых салфеток.

Салфетки для кухни / ванной комнаты и / или личные чистящие салфетки могут содержать ланолин и / или моющее средство, которые загрязняют поверхность трубы и, следовательно, не могут использоваться в процедурах электромуфтового соединения.

Салфетки для кухни / ванной комнаты и / или личные чистящие салфетки могут содержать ланолин и / или моющее средство, которые загрязняют поверхность трубы и, следовательно, не могут использоваться в процедурах электромуфтового соединения. - Для труб большего диаметра используйте многослойные салфетки для полисварных поверхностей.

Очистка подготовленной поверхности — критический шаг, который может привести к загрязнению, если не будет выполнен правильно — помните, что это поверхность, которую собираются сваривать, и наличие загрязнений может легко привести к плохому сварному соединению. См. Https://www.pipa.com.au/wp-content/uploads/2018/09/tn001_0.pdf

Загрузите MSDS (паспорт безопасности материала) или SDS (паспорт безопасности) на 90% изопропиловые сварочные салфетки Acu-Tech:

Контрольный список для плазменной сваркиLow AMP на предмет загрязнения электрода, грязных сварочных сопел и ухода за плазменной горелкой.

Если газ хорошего качества и газовые линии не имеют утечек, вольфрам должен оставаться серого цвета (Рисунок A), а не темно-синим или черным. Влага и кислород в газовых линиях портят вольфрамовый электрод, и, таким образом, количество зажиганий дуги, которое может произвести вольфрамовый электрод, уменьшается. Это сокращает количество зажиганий дуги при производстве и снижает производительность.

Если газ хорошего качества и газовые линии не имеют утечек, вольфрам должен оставаться серого цвета (Рисунок A), а не темно-синим или черным. Влага и кислород в газовых линиях портят вольфрамовый электрод, и, таким образом, количество зажиганий дуги, которое может произвести вольфрамовый электрод, уменьшается. Это сокращает количество зажиганий дуги при производстве и снижает производительность. Любые утечки в газовых линиях или фитингах могут привести к засасыванию воздуха в газовую систему, что добавляет кислород и влагу к используемым сварочным газам. Уровни кислорода и воды должны быть менее 5 частей на миллион. Самый важный газ при плазменной сварке — это пилотный газ, также называемый плазменным газом, всегда аргон. Используемый аргон должен быть чистотой не менее 99,998%. При плазменной сварке, если газ не является чистым, он загрязняет вольфрамовый электрод и окрашивает вольфрамовый электрод в темно-синий и черный цвет.Если проблема очень серьезная, обесцвечивание дойдет до кончика вольфрамового электрода, и сопла резака забьются.

Для проверки утечек газа необходимо установить баллон с газом на пилотной газовой линии, и рекомендуется использовать баллон с двухступенчатым регулятором с диафрагмой из нержавеющей стали. Далее берем сопло для горелки и припаиваем отверстие сопла закрытым. Очистите сопло после пайки ацетоном или спиртом и установите небольшое уплотнительное кольцо, которое будет обеспечивать уплотнение, когда сопло ввинчивается в резак и затягивается вручную.Также убедитесь, что место, где сопло прилегает к корпусу резака, является чистым и свободным от грязи. .Если сопло плохо прилегает к корпусу резака, может произойти утечка газа. Включите расходомер пилотного газа до максимального расхода и выключите баллон с аргоном. Это приведет к улавливанию газа между наконечником сопла горелки и баллоном с аргоном. Снимите показания манометра высокого давления газового регулятора. Подождите 15-30 минут. Если в газовой системе нет утечек, показания манометра останутся такими же, как и при выключенном газовом баллоне. Если манометрическое давление падает, значит в системе есть утечка газа.Утечка может быть вызвана отверстием в газовых шлангах или неисправными фитингами и прокладками.

Если манометрическое давление падает, значит в системе есть утечка газа.Утечка может быть вызвана отверстием в газовых шлангах или неисправными фитингами и прокладками.

Если в системе есть утечка, необходимо пройти и проверить фитинги, чтобы убедиться, что они герметичны, и убедитесь, что уплотнения герметичны. Вы также можете зажать пластиковый шланг в месте подсоединения резака и уловить газ из того места, где шланг зажат, обратно к регулятору, и посмотреть, не протекает ли он, таким образом прокручивая спину через газовую систему.

Проверьте корпус резака на предмет трещин.Если у резака есть задняя крышка, проверьте уплотнительное кольцо на крышке и проверьте крышку на наличие отверстий или трещин.

После того, как будет определено, что газовая система герметична, ее необходимо прочистить. Путем продувки газовых линий он удалит всю влагу и кислород из трубопроводов, так что в системе будет только хороший чистый газ. Увеличьте поток пилотного газа до максимальной скорости и дайте газу пройти по линиям в течение не менее 30 минут до 1 часа. Затем запустите вспомогательную дугу и дайте ей поработать с нормальными настройками газа для вспомогательной дуги (0.От 4 до 0,6 литра в минуту) в течение 10 минут. Выключите пилотную дугу и убедитесь, что цвет вольфрамового электрода серый. Если он серый, значит, газовая система чиста. Если цвет черный и синий, значит, систему нужно дольше чистить, чтобы убедиться, что она чистая.

Увеличьте поток пилотного газа до максимальной скорости и дайте газу пройти по линиям в течение не менее 30 минут до 1 часа. Затем запустите вспомогательную дугу и дайте ей поработать с нормальными настройками газа для вспомогательной дуги (0.От 4 до 0,6 литра в минуту) в течение 10 минут. Выключите пилотную дугу и убедитесь, что цвет вольфрамового электрода серый. Если он серый, значит, газовая система чиста. Если цвет черный и синий, значит, систему нужно дольше чистить, чтобы убедиться, что она чистая.