Аргонодуговая сварка титана

Изготовление изделий из титана при помощи сварки в настоящее время является обычным процессом для многих производителей. Давно признано, что титан не является экзотическим металлом и не требует для его сварки особенных процессов и технологий. Понятно, что титан сваривается так же, как и другие высококачественные металлы, при условии принятия во внимание его уникальных свойств.

Существуют важные различия между титаном и сталью:

— низкая плотность титана

— низкий модуль упругости

— высокая температура плавления титана

— низкая пластичность титана

Компенсация этих различий позволяет сварку титана и его сплавов, используя методы, аналогичные, например, сварке нержавеющей стали или сплавов на основе никеля.

В этой статье мы рассмотрим общие операции и технологии, используемые при сварке титана. Предоставленная информация предназначена для использования в качестве руководящих принципов.

Требование к сварочному рабочему месту при сварке титана

Титан является химически активным металлом, который образует сварное соединение с менее оптимальными свойствами. Поверхность титана содержит хрупкие карбиды, нитриды и оксиды, каждый из которых, нагреваясь и охлаждаясь на воздухе, может снизить сопротивление усталости и прочность сварного шва и зоны термического влияния. Мало того, что требуется постоянная защита свариваемой поверхности, необходимо также защита обратной стороны сварного шва.

При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Кроме того, должна быть под контролем и влажность воздуха.

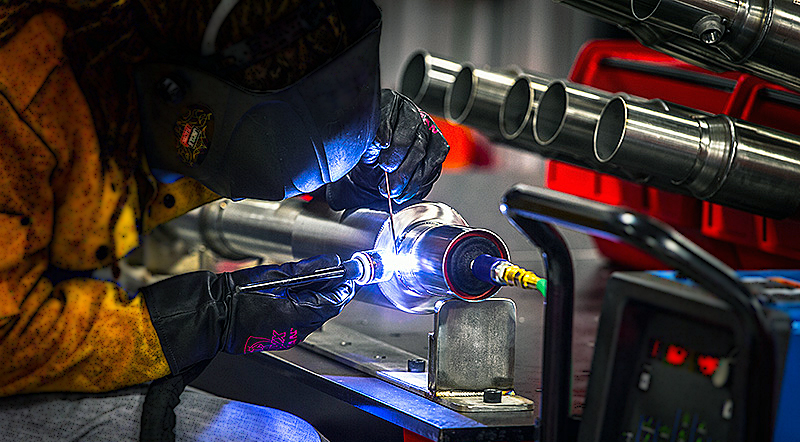

Процессы аргонодуговой TIG и полуавтоматической MIG сварки титана

Титан и его сплавы свариваются несколькими процессами. Наиболее частым видом сварки является аргонодуговая сварка TIG вольфрамовым электродом и полуавтоматическая MIG сварка. Так же можно встретить применение таких процессов как плазменная сварка, электронно-лучевая сварка и сварка трением, но эти процессы используются в ограниченной степени. Описанные в этой статье технологии сварки титана и основные принципы будут касаться в первую очередь TIG и MIG сварки титана.

При правильной технологии сварки титана, получаемые сварные соединения являются коррозионно-стойкими, как и основной металл. Наоборот, неправильно сваренные швы могут стать хрупкими и менее коррозионно-стойкими по сравнению с основным металлом.

Технологии и оборудование, используемые при сварке титана аналогичны тем, которые требуются для других высококачественных материалов, таких как нержавеющая сталь или сплавы на основе никеля. Титан, однако, требует большего внимания к чистоте и использованию вспомогательного инертного газа. Расплавленный металл сварного шва титана должен быть полностью защищен от взаимодействия воздуха. Кроме того, горячая околошовная зона и корень сварочного шва должны быть постоянно защищены также и во время остывания до температуры 427 °C.

Титан, однако, требует большего внимания к чистоте и использованию вспомогательного инертного газа. Расплавленный металл сварного шва титана должен быть полностью защищен от взаимодействия воздуха. Кроме того, горячая околошовная зона и корень сварочного шва должны быть постоянно защищены также и во время остывания до температуры 427 °C.

Процесс TIG может быть использован для стыковых соединений без подачи присадочного материала при толщине листа примерно до 3 мм. Сварка более толстого металла, как правило, требует использования присадочного металла и разделки кромок. Тут уже можно использовать TIG сварку с подачей проволоки илиполуавтоматическую MIG сварку. Полуавтоматическая сварка является наиболее экономичной и производительной при толщинах титана от 10 мм. Если используется процесс TIG, то следует проявлять осторожность, чтобы предотвратить контакт вольфрамового электрода со сварочной ванной. Тем самым предотвращая попадание частиц вольфрама в сварочный шов.

Источники питания

Источник питания постоянного тока DC прямой полярности (DCSP) используется для TIG сварки титана. Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Инертный защитный газ

Защита должна быть постоянной для титановых сварных соединений до их остывания до температуры 427 °C, а также расплавленной сварочной ванны в целях предотвращения взаимодействия с воздухом. Как для TIG сварки, так и для MIG сварки в качестве защитного газа и для обеспечения необходимой защиты применяется аргон или гелий.

Защитный газ необходим:

- Первичная защита расплавленной сварочной ванны

- Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

- Защита обратной стороны сварочного шва

Первичная защита расплавленной сварочной ванны

Первичная защита обеспечивается правильным выбором сварочной горелки. Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Сопло должно обеспечивать адекватную защиту для всей расплавленной сварочной ванны. Газовая линза обеспечивает равномерный, не турбулентный поток инертного газа.

Как правило, для первичной защиты используется аргон из-за его лучших характеристик стабильности дуги. Аргонно-гелиевые смеси могут быть использованы при более высоком напряжении и для большего проникновения в металл.

Определение расхода и эффективность сварочного газа для первичной защиты должны быть проверены до начала сварочных работ на отдельной титановой пластине. Незагрязненные, т.е. защищенные сварные швы должны быть яркие и серебристые по внешнему виду.

Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

Вторичная защита наиболее часто происходит посредством специальной насадки на сварочную горелку – так называемого «сапожка». Насадки, как правило, изготавливаются на заказ, чтобы соответствовать определенной сварочной горелке и конкретной операции сварки.

Дизайн насадки должен быть компактным и должен способствовать равномерному распределению инертного газа внутри устройства. Следует учитывать также возможность водяного охлаждения, особенно для больших насадок.

Наличие в насадке медных или бронзовых диффузоров способствуют не турбулентному потоку инертного газа для защиты.

Защита обратной стороны сварочного шва

Основная цель устройства для защиты обратной стороны сварного шва заключается в обеспечении защиты инертным газом корневой части шва и околошовной зоны. Такими устройствами обычно являются медные подкладки. С водяным охлаждением или массивные металлические болванки, также могут быть использованы в качестве радиаторов для охлаждения сварных швов. Эти подкладки имеют канавку, которая расположена непосредственно под сварным швом. Для защиты с обратной стороны, как правило, требуется поток сварочного газа вдвое меньший, чем для первичной защиты.

Важно использование отдельных газовых редукторов для первичной, вторичной и защиты с обратной стороны. Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Очистка поверхности и присадочного металла перед сваркой

Перед сваркой титана, важно, чтобы сварные швы и прутки (проволока) были очищены от окалины, грязи, пыли, жира, масла, влаги и других возможных загрязнений. Включение этих загрязнений в титан может ухудшить свойства и коррозионную стойкость сварочного соединения. Если пруток кажется грязным, протирка его нехлорированным растворителем перед использованием является хорошей практикой. В тяжелых случаях при особых загрязнениях может быть необходима очистка кислотой. Все поверхности сварного соединения и околошовной зоны на расстояние 25 мм должны быть очищены. Растворители особенно эффективны в удалении следов жира и масла. Очистка металла должна проводиться щеткой из нержавеющей стали. Ни при каких обстоятельствах не используйте стальные щетки из-за опасности внедрения в поверхность титана частиц железа и его дальнейшей коррозии.

Технология TIG сварки титана и его сплавов

В дополнение к чистоте свариваемой поверхности и присадочного металла, соответствующих параметров сварки, а также надлежащего инертного защитного газа, требует внимания техника сварки. Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Вторичная и защита корня шва также должны быть продолжены. Сварной шов желтоватого или синего цвета указывает на преждевременное снятие защитного газа. Предварительный нагрев при сварке титана обычно не требуется. Однако если подозревается наличие влаги, из-за низких температур или высокой влажности, нагрев может быть необходимым. Нагрева газовой горелкой сварных поверхностей до 70 °C, как правило, достаточно, чтобы удалить влагу.

Длина дуги для TIG сварки титана без присадочной проволоки должна быть примерно равна диаметру вольфрамового электрода. Если добавляется присадка, то максимальная длина дуги должна быть около 1-1,5 диаметра электрода.

Цвет сварочного шва титана отображает его качество

Очистка между проходами не требуется, если сварной шов остается ярким и серебристый. Швы желтоватого или голубого цвета могут быть удалены проволочной щеткой из нержавеющей проволоки. Некачественные сварные швы, о чем свидетельствует темно-синий, серый или белый порошкообразный цвета, должны быть полностью удалены путем зачистки. Соединение затем должно быть тщательно подготовлено и снова очищено перед сваркой.

Как видно из этой статьи, сварка титана и его сплавов это не такая сложная наука, и используя указанные правила и технологии можно добиться высококачественных швов без особых усилий. Основой технологии сварки титана является подготовка соединения и материала перед сваркой и защита сварочного шва, его обратной стороны и околошовной зоны. В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

Технологии сварки титана

Сварка титана и его сплавов получила широкое распространение благодаря таким свойствам этого металла, как малая плотность, довольно высокая прочность с коррозионной стойкостью в условиях различных агрессивных сред. Главная сложность сварки титана заключается в его особой химической активности при взаимодействии с газами в расплавленном и подогретом состоянии. Нагреваясь, титан активно принимает в себя водород и кислород с азотом, что отрицательно сказывается на пластичности металла в шве и показателях прочности.

Из-за его повышенной химической активности этот металл, а также сплавы, запрещается подвергать дуговой сварке только лишь с односторонней защитой зоны соединения нагреваемых до 500-600 ºС и выше незащищенных участков сварки и оборотной стороны изделия. При аргонодуговой сварке титана важнейшим условием получения хорошего качества соединения наряду с высокой защитой сварочной зоны является полная защита с двух сторон всего нагреваемого места соединения от соприкосновения с атмосферным воздухом. Обычно это достигается использованием бескислородных фтористых флюсов и инертного газа. Последний подают с применением особых газовых насадок. Для защищенности оборотной стороны швов применяют специальные газовые подушки, а также металлические и флюсовые прокладки. О высокой степени защищенности металла свидетельствует его блестящая поверхность после сварки титана аргоном.

При аргонодуговой сварке титана важнейшим условием получения хорошего качества соединения наряду с высокой защитой сварочной зоны является полная защита с двух сторон всего нагреваемого места соединения от соприкосновения с атмосферным воздухом. Обычно это достигается использованием бескислородных фтористых флюсов и инертного газа. Последний подают с применением особых газовых насадок. Для защищенности оборотной стороны швов применяют специальные газовые подушки, а также металлические и флюсовые прокладки. О высокой степени защищенности металла свидетельствует его блестящая поверхность после сварки титана аргоном.

До сборки поверхности изделия около кромок, в участках наложения швов, в околошовном месте обрабатывают при помощи шабера, напильника или наждачного круга на расстоянии около 2 см от начала разделки кромки. Они не должны иметь трещин, заусениц, надрывов, забоин и прочих изъянов. Непосредственно перед инверторной сваркой титана заготовки очищают с помощью металлической щетки от грязи, обезжиривают обычным растворителем. Запрещается прихватывать не обезжиренные вдоль кромок и не подготовленные детали, а также трогать голыми руками обработанные заготовки. По завершении сборки необходимо проверить качество прихваток, отсутствие смещения кромок и грязи на них, а также величину зазора.

Запрещается прихватывать не обезжиренные вдоль кромок и не подготовленные детали, а также трогать голыми руками обработанные заготовки. По завершении сборки необходимо проверить качество прихваток, отсутствие смещения кромок и грязи на них, а также величину зазора.

К наиболее часто применяемым технологиям сварки титана со сталью относятся дуговая в защитных газовых средах и под флюсом, электрошлаковая, а также сварка с помощью электронного луча. Применяется как ручная, так и сварка титана полуавтоматом с помощью неплавящихся электродов или титановой проволоки, а также флюсов. В целях уменьшения затрат энергии и сокращения зоны термического воздействия, исключения пор в швах и для повышения защиты титана от воздействия воздуха при сварочных работах применяются бескислородные фторидно-хлоридные флюсы.

Для дуговой сварки титановых сплавов в инертных газовых средах пользуются плавящимися либо вольфрамовыми электродами, для автоматической в аргоне – проволоками для сварки титана, вылет которых не может превышать 2-2,5 см. Ручная аргонодуговая сварка электродами из вольфрама проводится постоянным током при прямой полярности, для заготовок толщиной до 4 см он не может превышать 170 А. Для работ с изделиями толщиной около 12 мм подойдет холодная сварка титана плазмой, а для большей толщины – сварка в несколько проходов. Плазменная сварка с неплавящимися электродами способна обеспечить производительность большую, чем у традиционной аргонодуговой, с меньшими деформациями свариваемой заготовки. Но при этом очень важно соблюдение жестких требований по качеству сборки конструкции.

Ручная аргонодуговая сварка электродами из вольфрама проводится постоянным током при прямой полярности, для заготовок толщиной до 4 см он не может превышать 170 А. Для работ с изделиями толщиной около 12 мм подойдет холодная сварка титана плазмой, а для большей толщины – сварка в несколько проходов. Плазменная сварка с неплавящимися электродами способна обеспечить производительность большую, чем у традиционной аргонодуговой, с меньшими деформациями свариваемой заготовки. Но при этом очень важно соблюдение жестких требований по качеству сборки конструкции.

Из-за низкой теплопроводности материала при использовании технологии сварки титана аргоном с помощью плавящихся электродов получаются стыковые швы специфической конусообразной формы и небольшим коэффициентом формы шва. В случае использования для сварке гелия формы швов бывают лучше. Это объясняется большим напряжением дуги в гелии. Получаемые сваркой аргоном швы довольно узкие, а в гелии – несколько шире. При этом расход гелия для обеспечения требуемой защиты материала значительно превышает расход аргона из-за возрастания размеров зоны расплавления.

Технология сварки титана в заготовках небольшой толщины предполагает использование ручных горелок с электродами из вольфрама, а также обычных автоматов аргонодуговой сварки и неплавящихся электродов. Для этого подается постоянный сварочный ток с прямой полярностью. Применение присадочных металлов обосновано для толщины листов от 1,5 мм. Без них показатели прочности соединения не будут превышать прочности основного материала. Использование прутка приводит к поглощению его разогретой поверхностью определенного объема газов, это способствует понижению пластичности металла в швах.

К особенностям сварки титана при толщине заготовок больше 4 мм относится применение различной разделки кромок (в X-, U- или V-форме). А для большей глубины сплавления в сварке электродами из вольфрама пользуются пастообразными флюсами. Их наносят небольшим слоем по краю кромки, что способствует свариванию металла без разделывания кромок с применением менее сильных, чем обычно, токов.

Присоединение титановых деталей большой толщины возможно без разделывания кромок сваркой с помощью погруженной дуги с неплавящимся электродом. Двухсторонней сваркой, производимой в два прохода, с использованием плавящегося электрода можно соединять без скоса кромок заготовки значительной толщины. Благодаря высокому электрическому сопротивлению этого металла вылет электрода будет небольшим. Процесс сварки осуществляется постоянным током при обратной полярности.

Удобна для титана, как и некоторых других особо активных металлов, сварка при помощи электронных лучей, позволяющая получать глубокие и узкие швы на изделиях большой толщины. А лазерная сварка титана, использующая в нагреве энергию излучения лазера, применяется для наплавки, прошивки отверстий, резки и поверхностной обработки деталей.

Сварка титана и его сплавов, технология сварки аргоном, особенности сварки титановых труб полуавтоматом, электронно-лучевая сварка

Екатерина

Титан – высокопрочный материал, сохраняющий устойчивость к коррозии в том числе в агрессивных средах. Прочность чистого титана находится в пределах от 267 до 337 МПа. Сплавы, особенно с алюминием, ванадием, хромом, оловом и другими отличаются более высоким коэффициентом прочности – до 1400 МПа. Но при этом сплавы достаточно пластичны, благодаря чему они востребованы в судостроении, машиностроении, химической отрасли, авиа- и приборостроении, в ракетной промышленности, у которых сварка титана является неотъемлемой частью производства.

Содержание статьи

- Сварка титана – возникающие сложности и пути их преодоления

- Способы сварки титана и сплавов

- Дуговой метод сварки

- Электрошлаковый метод

- Электронно-лучевой способ

- Сварка титана и его сплавов со стальными заготовками – особенности процесса

Элемент обладает высокой химической активностью, что является основной причиной сложностей, возникающих при сварке титана и его сплавов. При нагревании и находясь в расплавленном состоянии металл активно реагирует с такими элементами, как азот, водород, кислород. Взаимодействие с кислородом, которое начинается уже при комнатной температуре, приводит к образованию на поверхности титана альфинированного слоя – прочной корки, которая защищает поверхность от ее дальнейшего окисления. А реакция нагретого металла с кислородом приводит к образованию окислов, которые также очень прочные и непластичные. Причем в зависимости от степени окисления такая оксидная пленка имеет различный оттенок цвета – от желто-золотистого и до темно-фиолетового, постепенно переходящего в белый. По расцветке можно определить качество защиты околошовной зоны при сварке титановой трубы.

При нагревании и находясь в расплавленном состоянии металл активно реагирует с такими элементами, как азот, водород, кислород. Взаимодействие с кислородом, которое начинается уже при комнатной температуре, приводит к образованию на поверхности титана альфинированного слоя – прочной корки, которая защищает поверхность от ее дальнейшего окисления. А реакция нагретого металла с кислородом приводит к образованию окислов, которые также очень прочные и непластичные. Причем в зависимости от степени окисления такая оксидная пленка имеет различный оттенок цвета – от желто-золотистого и до темно-фиолетового, постепенно переходящего в белый. По расцветке можно определить качество защиты околошовной зоны при сварке титановой трубы.

Взаимодействие с азотом (реакция наступает при нагреве материала до 500 градусов) также приводит к снижению качественных характеристик изделий – повышается прочность, но при этом снижается пластичность. Поэтому перед тем, как сваривать титановые заготовки, поверхность металла нужно очистить от альфинированного слоя и азота, чтобы их частички не попадали в область сварного шва, поскольку из-за этого могут образоваться холодные трещины.

Также негативно влияет на качество титана и водород. Уже при 200-400 градусах они вступают в реакцию, в результате чего металл воспламеняется. Даже при снижении температуры сохранившиеся в изделии гидриды становятся причиной растрескивания титановой трубы, образования пор и холодных трещин. Причем они могут образоваться даже спустя длительный промежуток времени после сваривания.

Чтобы избежать насыщения титана газами, его необходимо защитить. На практике применяются специальные прокладки, изготовленные из металла или флюса, а также газовые подушки. Для защиты применяются местные камеры-насадки, закрывающие непосредственно как зону сварки, так и свариваемый узел. Максимальной защиты можно добиться, поместив в насадки сетчато-пористый материал. Он обеспечит ламинарный поток инертного газа. Также необходимо защитить обратную сторону шва при помощи подкладок или специальных насадок.

При работе на воздухе, чтобы расширить зону защиты, подача инертного газа производится из сопел, оборудованных насадками длиной до 50 см, дополнительно подается газ через специальные подкладки, установленные с обратной стороны сварного шва. Кроме того, весь свариваемый узел можно поместить внутрь герметичной камеры.

Кроме того, весь свариваемый узел можно поместить внутрь герметичной камеры.

Для сварки титана используется несколько основных методов. Это дуговая, контактная, электрошлаковая, электронно-лучевая сварка. Они отличаются материалом изготовления используемых электродов, структурой образующихся соединений и толщиной изделий, которые свариваются между собой.

При любом из способов сварки титана используются присадки из схожего по составу материала – в частности, проволока ВТ1-00. Подготовка кромок титановой заготовки производится механическим способом, а их поверхность и поверхность проволоки и прилегающего металла зачищается травлением или также механически.

Дуговой метод сваркиПри дуговой сварке титановых сплавов используются вольфрамовые электроды двух типов: неплавящиеся иттрированные и лантанированные. А если выполняется сварка титана полуавтоматом или автоматическим аппаратом, применяются плавящиеся электроды.

Самый популярный тип – сварка аргоном титана автоматическими установками на воздухе. В этом случае применяется любой плавящийся электрод (чугунный, алюминиевый, медный), на сварочную горелку устанавливается насадка, которая защищает участки металла, нагретые до 250-300 градусов, от воздуха.

Сварка аргоном титана, если толщина изделий не более 1,5 мм, производится встык, и без подачи присадочной проволоки. Более толстые детали сваривают с подачей прутка. Предварительно с проволоки, с кромок заготовки и прилегающего металла нужно удалить альфинированный слой.

Если производится сварка титана полуавтоматом вручную, ее необходимо выполнять на короткой дуге, поддерживая между электродом и присадкой прямой угол. По завершении сварки титана полуавтоматом нельзя прекращать подачу аргона до снижения температуры металл ниже 400 градусов.

Чтобы повысить эффективность сварки титановой трубы плавящимся электродом в присутствии инертных газов, проволоку перед началом работы подогревают проходящим током, а также используют импульсно-дуговую сварку. Тем самым, при сварке титана полуавтоматом сокращение погонной энергии вдвое ведет к увеличению ее производительности также вдвое. А чтобы меньше расходовать дорогостоящие материалы, сварку осуществляют в щелевую разделку.

Тем самым, при сварке титана полуавтоматом сокращение погонной энергии вдвое ведет к увеличению ее производительности также вдвое. А чтобы меньше расходовать дорогостоящие материалы, сварку осуществляют в щелевую разделку.

Электрошлаковая сварка подразумевает использование электродов для сварки пластинчатого типа, изготовленных из того же материала, что и свариваемый металл. Толщина титановых электродов должна составлять 8 – 12 мм, а ширина зазора должна равняться толщине заготовки. Защиту от перегрева обеспечивает аргон. В результате прочность сварного шва оказывается высокой, поскольку полученные соединения обладают характеристиками, схожими с исходным материалом. Подобный метод, когда используются титановые электроды, эффективен при работе с деталями толщиной от 40 мм.

Электронно-лучевой способЛучевая сварка отличается тем, что сварной шов в результате обладает мелкозернистой структурой. Также такой вариант сварки титановой трубы позволяет обеспечить надежную защиту металлических поверхностей от газов. Данный способ используется при сварке титановых труб, толщина которых не превышает 160 мм.

Данный способ используется при сварке титановых труб, толщина которых не превышает 160 мм.

Чтобы исключить образование пор и разрывов в соединении, сварка титана с заготовками из других металлов осуществляется при горизонтальном расположении луча.

Сварка титана и его сплавов со стальными заготовками – особенности процессаСварка титана со сталью помогает снизить вес конечных материалов. Это находит свое применение при проектировании сооружений различных типов. Однако из-за существенных различий в свойствах материалов сложно добиться высокопрочных соединений, отличающихся долговечностью. Разработки в этом направлении ведутся и сейчас. Наибольшие сложности возникают при необходимости сваривания титана с нержавейкой.

В настоящее время используются такие методы сварки со сталью, как:

- Сварка взрывом. В этом случае используются промежуточные прокладки из таких металлов, как медь (Cu), никель (Ni), серебро (Ag) либо сплавы тугоплавких металлов.

- Диффузионный метод сварки. Таким способом производится в том числе соединение титана с нержавейкой. В результате соединения получаются очень прочными, за исключением зоны шва, где их прочность будет ниже, чем у исходных заготовок.

- Клинопрессовая сварка титановой трубы. Таким способом удается получить достаточно качественное соединение.

- Контактный и ультразвуковой способы сварки.

Из всех способов, которые используются при сваривании заготовок, наиболее востребованной является технология сварки титана методом плавления – аргонодуговая.

Таким образом, существует ряд методов соединения титановых изделий, в том числе широко используется сварка титана полуавтоматом. Зная особенности сварки титана и его сплавов, можно добиться нужного результата.

Похожие публикации

Как сварить титан | WELDING ANSWERS

Титан — это металл серебристо-серого цвета, плотность которого составляет половину плотности стали (0,163 фунта/дюйм3). Чистый титан относительно мягок, имеет очень низкий предел прочности при растяжении. Для использования в конструкционных целях титан сплавляют с хромом и железом, хромом и алюминием, марганцем и алюминием и только марганцем. Эти легирующие элементы повышают UTS титана с 45 000 фунтов на квадратный дюйм до более чем 200 000 фунтов на квадратный дюйм.

Чистый титан относительно мягок, имеет очень низкий предел прочности при растяжении. Для использования в конструкционных целях титан сплавляют с хромом и железом, хромом и алюминием, марганцем и алюминием и только марганцем. Эти легирующие элементы повышают UTS титана с 45 000 фунтов на квадратный дюйм до более чем 200 000 фунтов на квадратный дюйм.

Легированный титан имеет высокое отношение прочности к весу и превосходную коррозионную стойкость. Эти характеристики сохраняются при повышенных рабочих температурах до 800°F [427°C]. Как и ожидалось, высокая прочность на растяжение сочетается с низкой пластичностью; однако титан может иметь хорошую усталостную долговечность при условии отсутствия каких-либо загрязнений.

Титановые сплавы широко используются в морской отрасли и в химической промышленности. Их основное применение по-прежнему остается в авиационной промышленности.

Преимущества использования титановых сплавов

Как упоминалось выше, титановые сплавы обладают превосходной коррозионной стойкостью и высокой прочностью на растяжение. Ниже приведен более полный список его преимуществ.

Ниже приведен более полный список его преимуществ.

- Исключительная усталостная прочность

- Превосходная ударная вязкость

- Низкий коэффициент теплового расширения

- Высокое соотношение прочности и веса — обеспечивает такую же прочность, как сталь, но вдвое легче.

- Превосходная стойкость к окислению при повышенных температурах.

- Способность сохранять ударную вязкость до -320°F.

- Отличная коррозионная стойкость

- Низкая теплопроводность

- Нет масштабирования ниже 800˚F

Сварка титановых сплавов

Для успешной сварки титана необходимо тщательно учитывать множество факторов. Большинство из этих элементов такие же, как при сварке углеродистой стали, алюминия, нержавеющей стали и других металлов. Однако главное отличие заключается в необходимости всегда иметь инертную атмосферу. Эта инертная атмосфера необходима не только во время затвердевания ванны, но и при охлаждении сварного шва и ЗТВ ниже критической температуры.

Кислород и азот диффундируют в титан при температуре выше 752˚F [400°C], повышая предел прочности, но вызывая охрупчивание металла.

Максимально допустимое количество кислорода в металле сварного шва составляет 0,30 %, а азота — всего 0,15 %. Водород ограничен еще больше до 150 частей на миллион. По этой причине абсолютно необходимы чистота основного металла, присадочного металла и полностью инертная атмосфера.

Для сварки мелких деталей лучше всего использовать процесс GTAW в аргоновой камере. Эта камера полностью заполнена аргоном и обычно оснащена датчиками кислорода и азота, чтобы гарантировать, что уровни этих элементов ниже указанных максимумов. Некоторые камеры очень похожи на пескоструйные шкафы, но они очень разные. Так что не думайте, что вы можете использовать пескоструйную камеру в качестве аргоновой камеры.

Аргоновые камеры внешне напоминают пескоструйные шкафы, но они намного сложнее.

Камера заполнена аргоном. Когда аргон поступает в камеру, он вытесняет кислород, так как он тяжелее. Кислород поднимается и выходит через специальное отверстие в верхней части камеры. Анализатор кислорода покажет, когда можно начинать сварку. Как только кислород опустится ниже указанного уровня, можно начинать сварку.

Перед заполнением камеры аргоном необходимо ввести все, что необходимо сварить. Сварочные горелки, присадочные металлы и другие материалы также должны находиться в развале перед началом продувки. Небольшим камерам требуется около 5-8 минут, чтобы очистить кислород. Камера гораздо большего размера может занять несколько часов. Конечно, это зависит от расхода поступающего аргона9.0005

Для более крупных деталей требуются камеры большего размера, которые будут иметь несколько зон для сварки.

Аргон должен непрерывно подаваться в камеру, это не прекращается, когда уровень кислорода падает ниже указанного максимума. Продувка прекращается только после завершения сварки и необходимости извлечения деталей.

Продувка прекращается только после завершения сварки и необходимости извлечения деталей.

Физической характеристикой титана и титановых сплавов является их относительно низкая теплопроводность. Это означает небольшую зону термического влияния после сварки и меньшую площадь, которая нуждается в инертной атмосфере. Благодаря этому можно успешно сваривать титан вне аргоновой камеры. По-прежнему требуется надлежащая защита с помощью остаточного газа и защиты обратной стороны сварного шва, как в случае тонких профилей и/или трубных профилей.

Критерии приемки сварных швов подробно описаны в нормах и стандартах. Большинство применений, в которых используется титан, являются критически важными, поэтому допуски на неоднородности, такие как подрезы, пористость, недолив, трещины и перекрытия, равны нулю или очень близки к этому. Основной проблемой является поглощение кислорода, азота и водорода, пока титан находится в расплавленном состоянии.

Перед началом сварки производственных деталей обычно проводится небольшое испытание на куске титанового лома. Тест состоит из зажигания дуги и образования лужи. Присадочный металл не добавляется. Затем дуга гасится, и лужа застывает. Как только деталь успела остыть, оценивается цвет. Вы ищете сварной шов серебристого цвета. Если есть какое-либо обесцвечивание, это означает, что кислород и/или азот были поглощены сварным швом.

Тест состоит из зажигания дуги и образования лужи. Присадочный металл не добавляется. Затем дуга гасится, и лужа застывает. Как только деталь успела остыть, оценивается цвет. Вы ищете сварной шов серебристого цвета. Если есть какое-либо обесцвечивание, это означает, что кислород и/или азот были поглощены сварным швом.

Таблица критериев приемлемости на основе цвета после остывания сварного шва.

Эту таблицу можно использовать для оценки того, обеспечивается ли правильное экранирование при выполнении упомянутого выше теста.

Если не удалось создать нужную атмосферу, может потребоваться дополнительное время продувки. Вы также должны убедиться, что в камере нет утечек, через которые в нее может попадать воздух.

Сварка титана по-прежнему является нишевым бизнесом, которым овладели лишь немногие. Этот тип сварки, как правило, выполняется в критически важных авиационных компонентах, поэтому он также требует значительного объема документации и прослеживаемости.

Опубликовано

Категории: GTAW Process, Theory and Education

Раскрытие информации о связи материалов: Некоторые ссылки в сообщении выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Как это работает: Почему сложно сваривать титан?

Титан — уникальный материал, столь же прочный, как некоторые стали, но гораздо менее плотный и обладающий отличной коррозионной стойкостью.

Когда титан был разработан в 1950-х и 60-х годах, он считался новым чудо-металлом из-за прочности сплава, аналогичной стали, но сам по себе очень легкий. Это означает, что сплавы титана имеют высокое отношение прочности к весу. Прочность по отношению к весу связывает плотность материала с его способностью выдерживать постоянную деформацию или разрушение под давлением. Значения для титана указывают на то, что материал легкий, но может выдерживать значительную нагрузку.

Это означает, что сплавы титана имеют высокое отношение прочности к весу. Прочность по отношению к весу связывает плотность материала с его способностью выдерживать постоянную деформацию или разрушение под давлением. Значения для титана указывают на то, что материал легкий, но может выдерживать значительную нагрузку.

Однако при изготовлении этого материала возникли трудности. Было обнаружено, что титан и его сплавы реакционноспособны; сам титан горит в чистом кислороде при 600°С и в азоте при температуре около 800°С. Кислород и азот также диффундируют в титан при температуре выше 400°C, вызывая сильное охрупчивание. Эти факты означают, что сварка является сложной задачей, и не все современные процессы дуговой сварки подходят. Основной проблемой является атмосферное загрязнение, из-за которого зона сварки может стать очень чувствительной к образованию трещин. Кислород и азот, взятые из воздуха и вовлеченные в газовую защиту, нечистый защитный газ и водород, полученный из влаги или поверхностных загрязнений, могут представлять собой настоящую проблему. Максимальный допуск для этих элементов очень низкий, поэтому чистота материала при сварке абсолютно необходима.

Максимальный допуск для этих элементов очень низкий, поэтому чистота материала при сварке абсолютно необходима.

Из-за близости к элементам, вызывающим охрупчивание, процессы сварки под флюсом, такие как FCAW и SMAW, не рекомендуются. Таким образом, дуговая сварка ограничивается процессами в среде защитного газа, газовой вольфрамовой дугой (GTAW), газометаллической дугой (GMAW) и плазменной дугой (PAW) с защитными газами аргона и аргона/гелия. Также использовались другие, более экзотические процессы сварки, такие как электронно-лучевая сварка (EBW) и лазерная сварка (LBW).

Возвращаясь к вопросу чистоты, обезжиривание и очистка проволочной щеткой разделки под сварку (с использованием щеток из нержавеющей стали) обязательны. Обезжиривание присадочной проволоки GTAW также обязательно, а с очищенной проволокой следует обращаться в чистых хлопчатобумажных перчатках, чтобы исключить загрязнение жиром и пот с пальцев. Расходные материалы GMAW следует хранить в чистых и сухих условиях и не оставлять незащищенными в производственной атмосфере.

Во время сварки те части сварного соединения, которые подвергаются воздействию температур выше примерно 520°C, будут поглощать кислород и азот и поэтому должны быть защищены до тех пор, пока они не остынут ниже этой критической температуры. Расплавленная сварочная ванна будет защищена обычным газовым кожухом, но охлаждающий шов и его зона термического влияния потребуют дополнительной защиты с помощью так называемых «скользящих экранов» с собственной подачей защитного газа, идущей за сварочной горелкой. Другие поверхности, на которые могут воздействовать эти температуры, такие как задняя поверхность корня сварного шва, также нуждаются в аналогичной защите путем обеспечения продувки газом в этом месте. На рис. 1 показана наплавка из титанового сплава с использованием импульсной GTAW, в которой для защиты металла сварного шва использовалась «защитная газовая оболочка».

Рис. 1. Наплавка титанового сплава с использованием импульсной GTAW с дополнительным газовым кожухом

Существует несколько элементов, которые можно добавить к титану для получения сплавов, которые, по существу, образуют три группы в дополнение к коммерчески чистой форме. Группы определяются как:

Группы определяются как:

Коммерчески чистый, нелегированный

Альфа- и близкие к альфа-сплавы

Альфа-бета сплавы

Бета-сплавы

Цель этой статьи не в том, чтобы углубляться в металлургию этих конкретных групп. Однако первые два, коммерчески чистый и альфа/близкий к альфа, легко свариваются, в то время как некоторые из сплавов с более высокой прочностью (в группе альфа-бета) являются более сложными, а сплавы с более высоким уровнем бета сваривать нецелесообразно.

Доступны присадочные металлы, представляющие собой сплошную проволоку и соответствующие составы сплавам. Соответствующие спецификации, признанные в Канаде, — Спецификация AWS A5.16/A5.16M для сварочных электродов и стержней из титана и титановых сплавов

Как упоминалось выше, свариваемость в целом очень хорошая, за исключением сплавов с высоким содержанием бета-альфа-бета. Фундаментальной проблемой при сварке титановых сплавов является устранение атмосферных загрязнений (сварочной ванны, ЗТВ и прилегающих горячих зон) для предотвращения охрупчивания зоны сварки. Для этого необходимо очень тщательно спланировать сварочные процедуры и выполнять их с максимальной осторожностью.

Фундаментальной проблемой при сварке титановых сплавов является устранение атмосферных загрязнений (сварочной ванны, ЗТВ и прилегающих горячих зон) для предотвращения охрупчивания зоны сварки. Для этого необходимо очень тщательно спланировать сварочные процедуры и выполнять их с максимальной осторожностью.

Мик Дж. Пейтс IWE

Президент, PPC and Associates

Отказ от ответственности

Предоставленная информация предназначена для общего интереса, для обучения и информирования нашей аудитории. CWB и те, кто дает ответы на вопросы, не несут никакой ответственности за какие-либо упущения или искажения, которые могут привести к неправильному применению или возможным решениям, с которыми может столкнуться отрасль.

Содержание «Как это работает» предоставляется отраслевыми экспертами в Ассоциацию CWB и не обязательно отражает точку зрения CWB Group. При тестировании на получение сертификата CWB или CWB Education обращайтесь к учебникам CWB Education или стандартам CSA в качестве официального источника информации.

Свариваемость материалов — титан и титановые сплавы

- высокое отношение прочности к весу;

- коррозионная стойкость;

- механические свойства при повышенных температурах.

Титан — уникальный материал, такой же прочный, как сталь, но в два раза легче и обладающий отличной коррозионной стойкостью. Традиционные применения в аэрокосмической и химической промышленности. В последнее время, особенно в связи со значительным падением стоимости титана, сплавы находят все более широкое применение в других отраслях промышленности, таких как оффшорная.

Определены различные типы титановых сплавов и даны рекомендации по процессам и методам сварки, используемым при изготовлении компонентов без ухудшения их коррозионных, окислительных и механических свойств или внесения дефектов в сварной шов.

Типы материалов

Группы сплавов

В основном существует три типа сплавов, отличающихся своей микроструктурой:

Титан — технически чистый (от 98 до 99,5% Ti) или упрочненный небольшими добавками кислорода, азота, углерода и железа . Сплавы легко свариваются плавлением.

Сплавы легко свариваются плавлением.

Альфа-сплавы — В основном это однофазные сплавы, содержащие до 7% алюминия и небольшое количество (< 0,3%) кислорода, азота и углерода. Сплавы свариваются плавлением в отожженном состоянии.

Альфа-бета-сплавы — Имеют характерную двухфазную микроструктуру, образованную добавлением до 6% алюминия и различных количеств бета-образующих компонентов — ванадия, хрома и молибдена. Сплавы легко свариваются в отожженном состоянии.

Сплавы, содержащие большое количество бета-фазы, стабилизированные такими элементами, как хром, плохо поддаются сварке.

Обычно используемые сплавы перечислены в Таблице 1 с соответствующей маркой ASTM, международно признанным обозначением. В промышленности наиболее широко свариваемыми титановыми сплавами являются технически чистые марки и варианты сплава 6 % Al и 4 % V.

Таблица 1: Обычно используемые титановые сплавы и рекомендуемый присадочный материал

| Класс ASTM | Состав | UTS (мин) МПа | Наполнитель | Комментарии |

1 | Ти-0,15О | 240 | ERTi-1 | Коммерчески чистый |

2 | Ти-0,20О | 340 | ERTi-2 | , |

4 | Ти-0,35О | 550 | ERTi-4 | , |

7 | Ti-0,20O-0,2Pd | 340 | ERTi-7 | , |

9 | Ти-3Ал-2,5В | 615 | ERTi-9 | Компоненты трубы |

5 | Ти-6Ал-4В | 900 | ERTi-5 | ‘Рабочая лошадка’ сплав |

23 | Ти-6Ал-4В ЭЛИ | 900 | ЭРТи-5ЭЛИ | Низкие межстраничные объявления |

25 | Ти-6Ал-4В-0,06Пд | 900 | ЭРТи-25 | Коррозионностойкий класс |

Присадочные сплавы

Титан и его сплавы можно сваривать с использованием соответствующего состава присадочного материала; составы приведены в спецификации Американского общества сварщиков AWS A5. 16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

При сварке высокопрочных титановых сплавов иногда используют наполнители с более низкой прочностью для достижения достаточной пластичности металла шва. Например, нелегированный присадочный материал ERTi-2 можно использовать для сварки сплавов Ti-6Al-4V и Ti-5Al-2,5Sn, чтобы сбалансировать требования к свариваемости, прочности и формуемости.

Дефекты сварки

Этот материал и его сплавы легко свариваются плавлением при соблюдении соответствующих мер предосторожности. TIG и плазменные процессы с защитным газом аргон или аргон-гелий используются для сварки тонкостенных компонентов, обычно <10 мм. Автогенная сварка может использоваться для сечения толщиной <3 мм с помощью TIG или <6 мм с помощью плазмы. Импульсная сварка MIG с использованием проволоки с новым покрытием обеспечивает очень низкий уровень пористости и разбрызгивания.

Наиболее вероятные дефекты сварных швов плавлением:

- Пористость металла шва

- Охрупчивание

- Растрескивание от загрязнения

Обычно трещины от затвердевания или водородного растрескивания отсутствуют.

Пористость металла сварного шва

Пористость металла сварного шва является наиболее частым дефектом сварного шва. Пористость возникает, когда пузырьки газа захватываются между дендритами во время затвердевания. В титане наиболее вероятной причиной пористости является водород из-за влаги в среде дуги или загрязнения поверхности наполнителя и основного металла.

Крайне важно, чтобы место соединения и окружающие поверхности были предварительно очищены путем обезжиривания паром, растворителем, щелочью или обезжириванием паром. Любой поверхностный оксид следует затем удалить травлением (раствор HF-HNO 3 ), легкой шлифовкой или чисткой проволочной щеткой из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку. После протирания безворсовой тканью следует соблюдать осторожность, чтобы не коснуться поверхности перед сваркой. При TIG-сварке тонкостенных компонентов область соединения должна быть обработана всухую, чтобы получить гладкую поверхность.

Охрупчивание

Охрупчивание может быть вызвано загрязнением металла сварного шва либо абсорбцией газа, либо растворением загрязнителей, таких как пыль (частицы железа) на поверхности. При температурах выше 500°C титан имеет очень высокое сродство к кислороду, азоту и водороду. Сварочная ванна, зона термического влияния и охлаждающий валик должны быть защищены от окисления защитным слоем из инертного газа (аргон или гелий).

При окислении тонкий слой оксида на поверхности создает интерференционный цвет. Цвет может указывать на то, было ли экранирование адекватным или имела место неприемлемая степень загрязнения. Серебристый или соломенный цвет указывает на то, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлем темно-синий цвет. Светло-голубой, серый и белый цвета показывают более высокий, обычно неприемлемый уровень загрязнения кислородом.

Для небольших компонентов эффективная газовая защита может быть обеспечена путем сварки в полностью закрытой камере, заполненной защитным газом. Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

При сварке труб полностью закрытая головка одинаково эффективна для защиты зоны сварки и предпочтительнее оборудования для орбитальной сварки, в котором газовое сопло должно вращаться вокруг трубы.

При сварке на открытом воздухе горелка оснащена задним экраном для защиты горячего валика сварного шва во время охлаждения. Размер и форма экрана определяются профилем шва, а его длина зависит от сварочного тока и скорости перемещения. При сварке на открытом воздухе важно, чтобы нижняя сторона соединения была защищена от окисления. Для прямых участков используется рифленый стержень с обдувом стыка аргоном. При сварке труб подходят обычные методы продувки газом.

Растрескивание от загрязнения

Если на поверхности детали присутствуют частицы железа, они растворяются в металле шва, снижая коррозионную стойкость, а при достаточно высоком содержании железа вызывая охрупчивание. Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Особое внимание следует уделить отделению титана от стальных изделий, желательно путем выделения специально отведенной чистой зоны. Сварщики должны защищаться от внедрения стальных частиц в поверхность материала следующим образом:

- Избегайте операций по изготовлению стали рядом с титановыми компонентами.

- Компоненты покрытия для предотвращения оседания переносимых по воздуху частиц пыли на поверхность

- Не использовать инструменты, включая проволочные щетки, ранее использовавшиеся для обработки стали

- Зачистка места соединения непосредственно перед сваркой

- Не обращаться с очищенным компонентом в грязных перчатках.

Чтобы избежать коррозионного растрескивания и свести к минимуму риск охрупчивания из-за загрязнения железом, рекомендуется изготавливать титан в специально отведенной чистой зоне.