Сварка толстостенных конструкций | Сварка и сварщик

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный).

Сварка за один проход предпочтительнее при ширине шва не более 14-16 мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины

МНОГОСЛОЙНЫЙ

чаще — для стыковых швов

I — VI — очередность нанесения слоев

МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

чаще — для угловых и тавровых

I — III — очередность нанесения слоев; 1 — 8 — очередность наложения швов

Для равномерного прогрева металла по всей длине швы накладывают:

- двойным слоем

- горком

- каскадом

- поперечной

- блоками

- горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

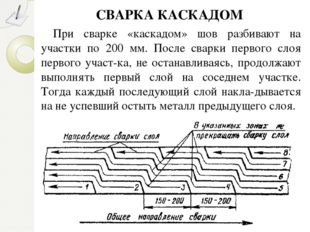

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

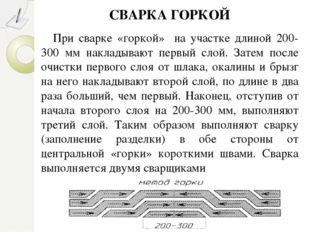

СВАРКА «ГОРКОЙ»

— разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краямОба метода — это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

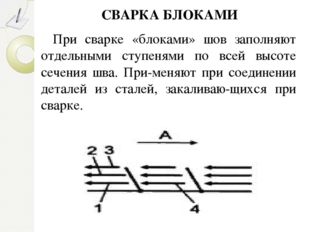

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

Сварка толстого металла и толстостенных труб

Автор admin На чтение 4 мин. Просмотров 807 Опубликовано

Сварка толстого металла, разумеется, отличается от технологии, применяемой при соединении тонкостенных заготовок. Ведь процесс сварного монтажа толстостенных заготовок основывается на формировании многослойного шва, элементы которого накладываются на стыкуемые кромки с помощью особых технологических приемов.

И в этой статье мы рассмотрим и упомянутые технологические приемы, с помощью которых осуществляется сварка металла большой толщины, и технологию подготовки стыкуемых кромок и прочие нюансы стыковки деталей с толщиной стенки от 2 сантиметров и более. Надеемся, что эта информация поможет вам разобраться с довольно сложным процессом сварки толстостенных и толстолистовых деталей.

Подготовка кромок

Под термином «заготовка с толстыми стенками» или «толстолистовая заготовка» в сварочном деле понимают изделия с толщиной стыкуемой кромки в 20 миллиметров и более.

Разумеется, перед сваркой заготовок, такие кромки готовят особым образом, а именно:

- Во-первых, стачивают первую кромку под U-образный профиль.

- Во-вторых, стачивают вторую кромку под ступенчатый профиль.

Без такой предварительной подготовки сварка толстолистового металла электродом любой толщины практически невозможна. Причем по наружной плоскости (в верхней части, со стороны введения электрода) стыкуемых деталей между кромками должен образоваться зазор в 10-15 миллиметров и более, а по внутренней плоскости (в нижней части) зазор должен быть практически нулевым.

Если вы не ошибетесь с габаритами кромок, то вы можете рассчитывать на двойной прирост производительности труда сварщика (повысится скорость наложения шва) и на 25-процентную экономию присадочного материала (электродов или проволоки).

Сварка толстостенных труб и толстолистовых заготовок

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

- Техника последовательного наложения швов горкой

- Техника последовательно наложения швов каскадом.

- Техника последовательного или параллельного наложения швов блоками.

И далее по тексту мы рассмотрим все три процесса.

Сварка «горкой»

Первая технология – формирование шва «горкой» — основана на следующей схеме сваривания:

- На дно зазора между деталями накладывают первый шов, используя для этих целей 5-миллиметровый электрод. Толщина шва в данном случае должна равняться одной трети от толщины свариваемого металла.

- После сбоя окалины и удаления брызг, от одной стенки зазора к другой, поверх первого шва, накладывается второй. Общая высота стыковочного шва (первого и второго) в данном случае равняется двум третям от толщины металла.

- Руководствуясь аналогичным принципом, сварщик накладывает на очищенную от окалины и брызг «горку» второго шва третий слой расплавленного металла. Толщина шва в данном случае равняется толщине металла.

- Последним, четвертым по счету швом, заваривают пространство между горкой и кромками торцов заготовок.

Сварка «каскадом»

В данном случае схема наложения швов выглядит несколько иначе:

В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.

В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.- Далее накладывается второй шов, длиной 40 сантиметров, наползающий на первый. Причем 20 сантиметров второго шва будут корневыми, а следующие 20 см – наползут на первый шов.

- Следующий – третий шов, имеет длину 60 сантиметров. Из которых 20 сантиметров будут корневыми, еще 20 улягутся на корневую часть второго шва и следующие 20 расположатся поверх первого и второго швов, заполняя 20-сантиметровый участок на всю толщину стыка.

- Четвертый шов имеет аналогичную длину — 60 сантиметров. Он закрывает третий шов и выходит на толщину металла над корневой частью второго шва.

Проще говоря: швы накладываются ступеньками, образуя каскады. И крайние 20 сантиметров третьего и последующего швов выходят на толщину свариваемой заготовки.

Причем каскадная сварка полуавтоматом толстого металла или толстостенной трубы получается намного лучше, чем ручной вариант этого процесса.

Ведь мерные 60-сантиметровые швы лучше всего получаются при непрерывной подаче присадочного металла в зону сварочной ванны.

Сварка «блоками»

Если под руками нет полуавтоматического сварочного аппарата, то каскадную технологию можно преобразовать в блочный вариант наложения швов.

И в данном случае технологический процесс сварки толстостенной заготовки будет выглядеть следующим образом:

- В первую очередь заваривают участок корневого шва.

- Далее над корневым швом наваривают второй, промежуточный шов, длина которого будет чуть меньше габаритов первого шва.

- Поверх второго (промежуточного) шва накладывают третий – выходящий на внешнюю поверхность металла на длине, лишь немного отстающей от габаритов корневого шва.

Далее сварку продолжают четвертым корневым швом, пятым промежуточным швом, наползающим на первый, и шестым, накладываемым встык со вторым. Словом, технология очень похожа на каскад. Только «соседние» швы не наползают, а стыкуются друг с другом.

В итоге, воспользоваться блочной технологией можно даже в том случае, когда вместо присадочной проволоки используется короткий, прутковый электрод.

Презентация по МДК на тему «Сварка толстостенных конструкций»

Инфоурок › Другое ›Презентации›Презентация по МДК на тему «Сварка толстостенных конструкций»Описание презентации по отдельным слайдам:

Описание слайда:

Описание слайда:МДК 02.01 Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами Преподаватель Романенко А.И. Техника наплавки швов и технология ручной дуговой сварки. Тема

2 слайд Описание слайда:

Описание слайда: Особенности сварки толстостенных конструкций Тема урока:

3 слайд Описание слайда:

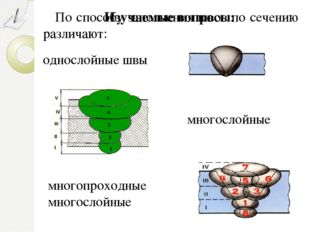

Описание слайда:Изучаемые вопросы: По способу заполнения швов по сечению различают: многослойные однослойные швы многопроходные многослойные

4 слайд

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины производят разделку кромок и шов выполняют слоями. Если число слоев равно числу проходов, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

5 слайд Описание слайда:

Описание слайда:Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых. Сварка за один проход предпочтительнее при ширине шва не более 14-15 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна, поскольку первый слой успевает остыть, и в нем возникают трещины

6 слайд Описание слайда:

Описание слайда:Для более равномерного нагрева металла шва по всей его длине швы выполняются способами: В основу всех этих способов положен принцип обратноступенчатой сварки горкой. двойного слоя, блоками, каскадом,

7 слайд Описание слайда:

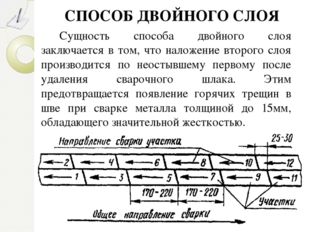

Описание слайда:СПОСОБ ДВОЙНОГО СЛОЯ Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной до 15мм, обладающего значительной жесткостью.

8 слайд Описание слайда:

Описание слайда:При толщине стальных листов свыше 15 мм для предотвращения трещины применяют сварку каскадом, горкой или блоками.

9 слайд Описание слайда:

Описание слайда:СВАРКА КАСКАДОМ При сварке «каскадом» шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают выполнять первый слой на соседнем участке. Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя.

10 слайд Описание слайда:

Описание слайда:СВАРКА ГОРКОЙ При сварке «горкой» на участке длиной 200-300 мм накладывают первый слой. Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больший, чем первый. Наконец, отступив от начала второго слоя на 200-300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами. Сварка выполняется двумя сварщиками

11 слайд Описание слайда:

Описание слайда:При сварке «блоками» шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке. СВАРКА БЛОКАМИ

12 слайд Описание слайда:

Описание слайда:Преимущества многослойной сварки перед однослойной 1. Уменьшается объем сварочной ванны, в результате чего скорость остывания металла возрастает и размер зерен уменьшается. 2. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя и околошовной металл имеет мелкозернистую структуру с повышенной пластичностью и вязкостью.

13 слайд Описание слайда:

Описание слайда:3. Химический состав металла шва близок к химическому составу наплавленного металла, так как малая сила сварочного тока при многослойной сварке способствует расплавлению незначительного количества основного металла.

14 слайд Описание слайда:

Описание слайда:Каждый слой шва должен иметь толщину 3 — 5 мм (при сварке низкоуглеродистой стали) в зависимости от силы сварочного тока. При сварочном токе 100 А дуга расплавляет металл верхнего слоя на глубину около 1,5 мм, а металл нижнего слоя (глубина более 1,5 мм) нагревается от 1500 до 1100°С и при быстром охлаждении образует мелкозернистую литую структуру.

15 слайд Описание слайда:

Описание слайда:Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочного валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А. Перед нанесением подварочного валика корень шва очищают термической резкой или резцом. Подварочный валик накладывается по длине напроход. При сварочном токе 200 А толщина слоя может быть увеличена до 5 мм, а термическая обработка нижнего слоя произойдет на глубине около 2,5 мм.

16 слайд Описание слайда:

Описание слайда:Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1 — 2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру верхнего слоя. Отжигающий слой выполняется электродами диаметрами 5 — 6 мм при токе 200 — 300 А в зависимости от толщины листа.

Курс повышения квалификации

Курс профессиональной переподготовки

Педагог-библиотекарь

Курс профессиональной переподготовки

Библиотекарь

Найдите материал к любому уроку,

указав свой предмет (категорию), класс, учебник и тему:

Выберите категорию: Все категорииАлгебраАнглийский языкАстрономияБиологияВсеобщая историяГеографияГеометрияДиректору, завучуДоп. образованиеДошкольное образованиеЕстествознаниеИЗО, МХКИностранные языкиИнформатикаИстория РоссииКлассному руководителюКоррекционное обучениеЛитератураЛитературное чтениеЛогопедия, ДефектологияМатематикаМузыкаНачальные классыНемецкий языкОБЖОбществознаниеОкружающий мирПриродоведениеРелигиоведениеРодная литератураРодной языкРусский языкСоциальному педагогуТехнологияУкраинский языкФизикаФизическая культураФилософияФранцузский языкХимияЧерчениеШкольному психологуЭкологияДругое

Выберите класс: Все классыДошкольники1 класс2 класс3 класс4 класс5 класс6 класс7 класс8 класс9 класс10 класс11 класс

Выберите учебник: Все учебники

Выберите тему: Все темы

также Вы можете выбрать тип материала:

Общая информация

Номер материала: ДБ-1506857

Похожие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарийРучная дуговая сварка стыковых швов – Осварке.Нет

Ручную дуговую сварку стыковых швов без скоса кромок выполняют односторонним швом. Электрод выбирают равным толщине металла, если его толщина не превышает 4 мм. Тонколистовой металл толщиной до 1-2 мм сваривают на медной или стальной подкладке, чтобы избежать прожогов.

Листы без скоса кромок толщиной 4-8 мм сваривают двусторонним швом.

Однослойные и однопроходные швы с V-образным скосом кромок для деталей толщиной 4-8 мм выполняют с колебательными движениями. Дугу зажигают с края кромки и постепенно перемещают в низ к корню шва. На кромках движение замедляют, чтобы лучше проварить их. Во время перехода с одной кромки на другую движение ускоряют чтобы не прожечь металл (для толщины 4 мм). Сварку деталей толщиной 8 мм можно выполнять без ускорения в корне шва.

Сварка толстостенных конструкций

Для сварки толстостенных конструкций более 8 мм используют однослойную, многослойную и многопроходную сварку с V-образным, X-образным, U-образным скосом кромок (рис. 1).

Большой угол скоса кромок (80-90°) более удобный для сварщика, уменьшает вероятность непровара, но увеличивается объем наплавленного металла, деформации и падает производительность. Нормальным считается угол 60°. Его можно увеличить до 65° для сварки тонких листов и уменьшают до 55° для листов более 15 мм.

Зазор между кромками должен быть 1,5-4,0 мм в зависимости от толщины листов, режимов сварки и конструкции изделия

Выбор многопроходного или многослойного шва зависит от типа соединения, толщины металла и его химического состава. Многослойный шов выполняется быстрее многопроходного. После наложения каждого следующего необходимо очистить от шлака предыдущий. Многопроходный шов следует выполнять тонкими валиками без колебательных движений.

Каждый слой многослойного шва в разрезе больше за предыдущий, поэтому многослойная сварка более производительная. Многослойный шов чаще используют для сварки стыковых соединений. Преимущества многослойного выполнения шва над многопроходным:

- объем сварной ванны уменьшается, а значит скорость охлаждения увеличивается и формируются более мелкие зерна металла;

- каждый слой выполняет функцию термической обработки для предыдущего и околошовная зона имеет большую пластичность с мелкозернистой структурой.

Каждый слой должен быть толщиной не более 4-5 мм и не меньше 2 мм чтобы металл прогрелся и отжогся. Сварка металла толщиной 12 мм с X-образным скосом кромок требует наложения 4-6 слоев, а металл толщиной 40 мм — 10-16 слоев. Соединения с X-образной формой имеет следующие преимущества над V-образным:

- повышения продуктивности за счет уменьшения количества наплавленного металла;

- меньше деформаций;

- непровар корня шва находится по середине соединения двух деталей, поэтому менее опасен.

Стыковые швы толщиной более 20 мм следует сваривать с U-образным скосом кромок. Это дает возможность использовать электроды большого диаметра, обеспечивает надежный провар и равномерную усадку металла шва.

Швы рекомендуется выполнять по очереди с разных сторон чтобы избежать коробления деталей.

Сварка декоративного и подварного шва

Сварка ответственных конструкций должна выполняться с заваркой корня шва с обратной стороны. Для этого изделие переворачивают и зубылом, резцом или фрезой делают канавку шириной 8-10 мм и глубиной 3-4 мм. Канавку заваривают электродом диаметром 3 мм в один проход с незначительным усилением на силе тока 100 A.

Последними проходами делается усиление на 2-3 мм от поверхности металла. Последний (декоративный) шов выполняется электродом 5-6 мм. Толщина слоя должна быть 1-2 мм, сила тока 200-300 A.

Сварка стыковых соединений на подкладках

Прочность сварного соединения обеспечивает хороший провар кромок, корня шва, отсутствие дефектов несплошности, плавный переход шва к основному металлу.

Наибольшее внимание следует уделять корню шва. Даже маленькая несплошность в этой части шва может привести к разрушению. Для избежания разрушения шва используют двусторонние швы с промежуточным струганием для удаления корневой части первого шва или сварку на подкладках.

Сегодня существует большое количество подкладок изготовленных из разных материалов:

- стальные;

- медные;

- графитовые;

- флюсо-керамические;

- на латексной основе;

- стеклянные.

Подкладки размещают со стороны корня шва симметрично кромкам.

Регулирование и устранение перемещений при сварке толстостенных конструкций

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При электрошлаковой сварке могут возникать сварочные деформации нескольких видов. Электрошлаковой сваркой соединяют элементы большого сечения, борьба с деформациями в этом случае представляет непростую задачу.

Перемещение кромок 2vmax от нагрева их сварочным источником тепла предотвратить невозможно. Увеличивая скорость сварки и уменьшая мощность q, можно лишь несколько уменьшить поперечное сближение кромок в зоне сварки. Не удается также сколько-нибудь значительно повлиять на величину поступательного перемещения (сближения) деталей вследствие поперечного сокращения заваренной части соединения.

Угловые перемещения от температурных и структурных деформаций удается регулировать в широких пределах. Существует несколько приемов их уменьшения, но во всех случаях положительный результат достигается созданием изгибающего момента в плоскости свариваемых деталей. Наиболее естественный способ создания момента — использование веса деталей, расположенных на опорах (рис. 136, а) М = G1l1.

В производстве широкое применение нашел способ, основанный на использовании жесткости свариваемой конструкции. Это достигается скреплением деталей скобами, установкой «сухарей» или использованием притупления кромок (см. рис. 136). Скобы препятствуют закрыванию и открыванию зазора. Недостаток скоб в их малой прочности по сварному соединению, а также в том, что их можно располагать только снаружи зазора f.

«Сухари» могут препятствовать только закрыванию зазора. Усилия, развиваемые ими, достигают десятков и сотен тонн. Скобы и «сухари» особенно эффективны, когда сваривают протяженные в направлении шва детали. Например, два «сухаря» размером 100×100 мм могут развивать усилие до 6000 кн., что, очевидно, намного превосходит возможности весовой нагрузки. При сварке плавящимися мундштуками роль «сухарей» могут с успехом выполнять изоляционные шайбы, расположенные между мундштуками и изделием.

Сборку деталей по притуплению нередко применяют при сварке двумя магнитошагающими автоматами в общую ванну (рис. 136, б). Роль притупления может выполнять закладная деталь в виде полоски, расположенной по всей длине стыка (рис. 136, в). Особенно эффективным может оказаться притупление при сварке кольцевых швов (рис. 136, г).

Распространенным в производстве приемом компенсации деформаций является сборка деталей с переменным зазором. Такойспособ удобен для компенсации закрывания зазора, так как обычно нет никаких препятствий для сборки с расширяющимся кверху зазором.

При электрошлаковой сварке стыковых соединений могут возникать значительные временные деформации в плоскости свариваемых деталей, которые следует принимать во внимание.

а) При сварке деталей, протяженных в направлении, перпендикулярном шву (рис. 137, а), угловые деформации в плоскости могут привести к заметному искажению формы и появлению прогиба.

б) При сварке деталей, поперечный размер которых должен быть выдержан с определенным допуском (рис. 137, б), необходимо учитывать величину поперечной усадки после сварки.

в) При выполнении соединения встык в жестком контуре в процессе ремонтной сварки (рис. 137, в) необходимо иметь в виду, что после остывания вследствие возникшей поперечной усадки появятся значительные остаточные напряжения. Эти напряжения могут вызвать разрушение конструкции. В таких случаях рекомендуется перед сваркой подогревать противоположный участок (зона А на рис. 137, в), а сам шов сваривать на режимах, обеспечивающих минимальную поперечную усадку.

При расчленении конструкции, например литой, на две части (рис. 137, г) во избежание значительных напряжений рекомендуется одновременно сваривать оба шва.

г) При электрошлаковой сварке протяженных швов сварочные деформации могут привести к такому изменению зазора, что это вызовет нарушение выбранного режима сварки, короткое замыкание вследствие уменьшения зазора или вытекание металла ванны из-за чрезмерного открывания зазора.

д) При определении фактической скорости электрошлаковой сварки и расхода электродной проволоки необходимо учитывать, что в момент сварки зазор уменьшается на величину 2vmax, даже если никаких перемещений деталей в процессе сварки и не происходит.

Угловые деформации особенно интенсивно происходят в начальный период сварки. Но именно в этот период, когда сечение заваренного шва невелико, их наиболее легко устранить.

Нередко возникает необходимость определить длину шва, начиная с которой преодолевается сопротивление разного рода закреплений и появляются заметные деформации. Эта задача весьма сложная, так как заваренная часть соединения представляет собой пластину с переменными модулями упругости и пределом текучести.

Если ожидаемые угловые деформации весьма значительны, то в заваренном соединении будут протекать пластические деформации. Это, разумеется, будет справедливо при условии, что противодействие превосходит внутренний момент, возникающий во время пластической деформации. Деформации будут отсутствовать по крайней мере до тех пор, пока внутренний момент, вычисленный с учетом пластического сопротивления сечения, не превзойдет момент от внешнего противодействия. Максимальный внутренний момент, который может возникнуть в сечении при образовании в нем пластического шарнира, равен

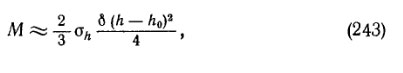

где h — высота заваренного шва;

ho — расстояние от ванны до изотермы 1300° С;

σh — предел текучести металла при температуре, которая имеется на расстоянии h от ванны, т. е. предел текучести металла в нижней части шва.

Коэффициент 2/3 при σh в формуле (243) означает, что принимается некоторый средний предел текучести всего сечения с учетом того, что в верхней части шва температура больше, а предел текучести меньше, чем в нижней части шва. Формулой (243) можно пользоваться, если температура в начале шва не ниже 250° С.

Сварка толстостенных труб

Подробности- Подробности

- Опубликовано 27.05.2012 08:46

- Просмотров: 11658

Сварку толстостенных вертикальных стыков трубопроводов (толщиной более 20 мм) иногда выполняют слоями повышенной толщины, что позволяет повысить производительность труда на 10—15%. Этот способ рекомендован только для углеродистых и низколегированных сталей.

Сущность способа сварки слоями повышенной толщины состоит в следующем. Сварщик начинает сварку в потолочном положении и постепенно наращивает толщину слоя; при выходе в полувертикальное положение путем специальных манипуляций электродом создает горизонтальную площадку. Далее сварка практически выполняется как бы в нижнем положении и появляется возможность применения электродов большого диаметра (до 5 мм) при повышенных токовых режимах (до 240 А). Размеры сварочной ванны при сварке толстыми слоями для верхних слоев стыка значительны, поэтому сварщик должен овладеть приемами удержания такой ванны в жидком состоянии.

Сварка слоями повышенной толщины должна выполняться одновременно двумя сварщиками. Первый слой выполняется по обычной технологии, а последующие толстыми слоями.

Технология сварки толстыми слоями предусматривает выполнение подварочных слоев на потолочном и нижнем участках стыка, чтобы обеспечить одинаковую толщину шва по всему периметру стыка. Некоторые сварщики, хорошо овладевшие способом сварки толстыми слоями, участок стыка в нижнем положении также выполняют толстым слоем. Сложность выполнения сварки на этом участке стыка состоит в том, что при формировании замка оба сварщика соединяют две сварочные ванны в одну общую. Получить необходимое качество на этом участке можно только при определенной тренировке.

В ряде монтажных фирм, накоплен положительный опыт сварки стыков с повышенной толщиной слоя. Например, толстостенные стыки толщиной 45 мм сваривали в три прохода при толщине отдельных слоев 15—18 мм.

Конструкция стыка состоит из двух разнотипных разделок кромок, одна из них имеет У-образный скос кромок, другая — двухступенчатый скос. Зазор в стыке по наружной поверхности соединяемых труб составляет 11-12 мм. Зазор в корневой части стыка отсутствует.

Конструкция стыка и параметры сборки обеспечивают полновесность сварочной ванны при сварке всех слоев шва, включая и корневой замыкающий слой шва, упрощают технику сварки, особенно корневой части стыка.

Оптимизированные разделки кромок и параметры сборки повышают производительность труда на 40%, снижают расход сварочных материалов на 25% без увеличения механовооруженности рабочего места сварщика и обеспечивают стабильное качество сварных соединений при использовании обычных сварочных материалов.

Читайте также

Добавить комментарий

Положение мундштука горелки | Сварка и сварщик

Скорость нагрева металла регулируется изменением угла наклона мундштука α

Чем толще металл, тем больше должен быть угол наклона

Чем больше угол наклона, тем больше передается тепла пламени и, значит, больше глубина проплавления.

При сварке теплопроводных металлов (например, меди) угол должен быть больше, чем при сварке углеродистых сталей

Воздействие сварочного пламени на жидкий металл при различных положениях мундштука

Вертикальное

Наклонное

Расположение горелки и присадка

Пламя горелки направляют на свариваемый металл так, чтобы кромки находились в восстановительной зоне пламени на расстоянии 2-6 мм от конца ядра пламени (место максимальной температуры).

Конец присадочной проволоки располагают в восстановительной зоне пламени или погружают в сварочную ванну

СПОСОБЫ ДВИЖЕНИЯ ГОРЕЛКИ

Следует перемещать горелку так, чтобы металл сварочной ванны был всегда защищен от воздуха газами восстановительной зоны пламени

Полумесяцем

Для сварки листов средних толщин

С задержкой пламени вдоль оси шва

Для сварки толстостенных конструкций

С незначительными колебаниями

При сварке тонколистовой стали

Петлеобразно

Для сварки листов средних толщин

В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.

В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.