Сварка металла в Набережных Челнах | Услуги по металлообработке

Сварка в Набережных Челнах

Удивительно, но элементарные виды сварки были известны человечеству еще 5 тыс. лет назад. Сегодня – это незаменимый способ соединения многих материалов и в первую очередь металлов. Сварочные работы используются для возведения металлических сооружений, ремонта деталей и конструкций, восстановления износившихся узлов и деталей наплавкой.

От других способов неразъемных соединений металлов (штамповка, ковка, клепка и др.) сварка отличается экономичностью и высокой производительностью. Благодаря существенной экономии металла и сокращению сроков выполнения работ сварка пользуется наибольшей популярностью. В некоторых случаях сварка металла может выполняться в комплексе с литьем, штамповкой, ковкой.

При помощи сварочных работ можно значительно облегчить металлоконструкции, обеспечив при этом прочность соединений и жесткость самой конструкции. Одно из преимуществ сварки – возможность сваривания разнородных металлов или предварительно обработанных металлов.

Современным сварочным аппаратам под силу работа практически с любыми видами металлов и сплавов. Одинаково качественно сваркой обрабатываются крупногабаритные металлические изделия и миниатюрные детали, где требуется выполнение микросварочных операций. Соединяемые детали могут располагаться внахлест, встык, иметь угловое соединение, но независимо от этого сварные швы не уступают по прочности металлу основы. Сварка обеспечивает герметичные и сверхнадежные соединения металлов.

Виды процессов сварки

Сам шов – это, по сути, результат молекулярного взаимодействия поверхностей соединяемых частей металла. Сварные соединения получают путем пластической деформации металла или же, расплавлением до определенной температуры. Таким образом, сварочные процессы принято подразделять на сварку плавлением, давлением и сварку плавлением и давлением. В зависимости от потребляемой энергии сварочные рабоыт разделяют на:

- механические;

- электрические;

- химические.

Наиболее распространенной является сварка металла плавлением. В этом случае кромки частей металла соединяются за счет их расплавления при помощи источника термического влияния. Этим источником может выступать плазменная струя, электрическая дуга, пламя газовой горелки, лазер и т.д. В соответствии с этим различают электродуговую, электроннолучевую, газовую, электрошлаковую, лазерную, фотонно-лучевую сварку.

Широкое распространение получила электродуговая сварка. Под действием электрической дуги выделяется теплота, расплавляющая металл и при застывании образуется сварной шов. Среди разновидностей электродуговой сварки – сварка плавящимся и неплавящимся электродом, сварка под флюсом, ручная дуговая сварка.

Сваривание металлических изделий давлением происходит без нагрева кромок. Соприкасающиеся кромки одновременно сдавливают и соединяют путем пластической деформации. Наибольшее распространение получили:

- холодная сварка;

- ультразвуковая;

- индукционная прессованная;

- контактная шовно-стыковая;

- диффузионная сварка;

- сварка трением и взрывом.

При сварке металлов давлением и плавлением вначале расплавляют металлические кромки и давлением соединяют их. Широкое применение получили контактная точечная, шовная и термитно-прессовая сварка. Выбор способа сварки обуславливается видом металла, условиями выполнения сварочных работ и требованиями к качеству сварных соединений.

Как найти исполнителя в Набережных Челнах?

В электронной базе сайта представлены контактные данные российских предприятий, предлагающих выполнение сварочных работ всех видов в Набережных Челнах. Используя удобный поиск, вы быстро и бесплатно сможете подобрать исполнителя в Набережных Челнах в соответствии с параметрами заказа. Форма поиска предусматривает расчет расстояния до вашего населенного пункта.

Сварка трением в Казани и Республике

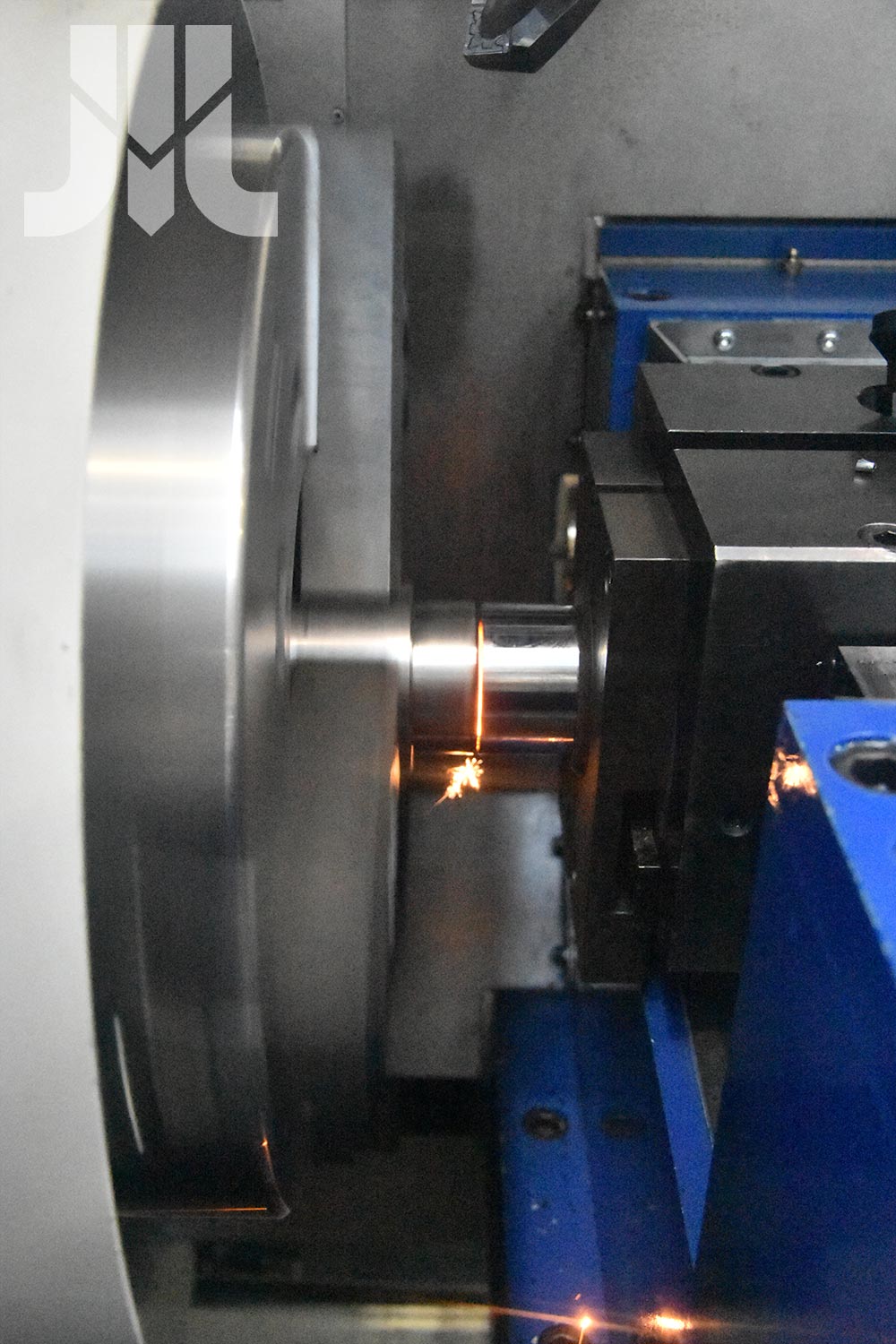

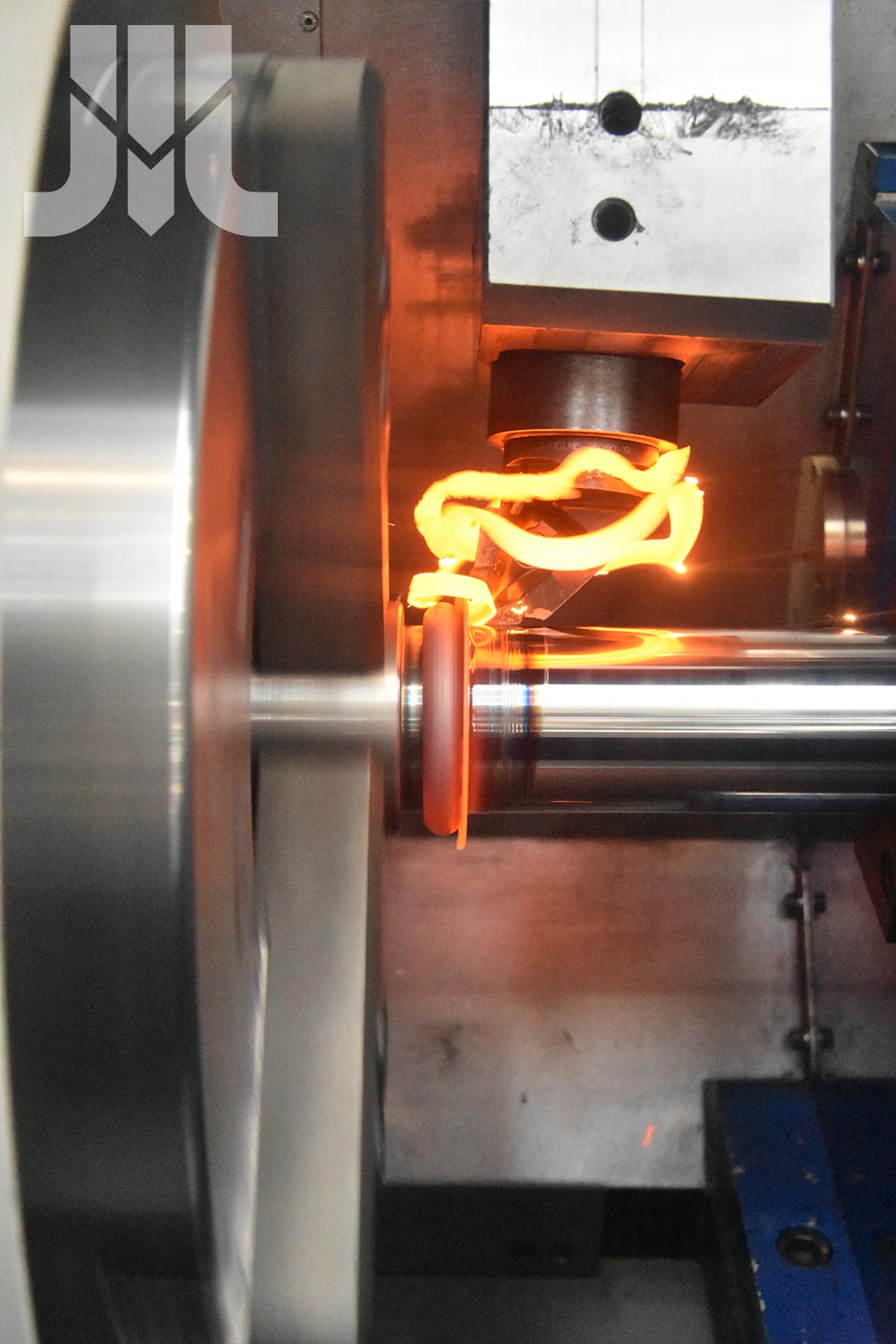

Сварка трением (сварка без расплавления) — это технология, относящаяся к разделу сварки давлением, отличающаяся тем, что нагрев производится за счет трения одной из соединяемых заготовок, совершающей вращательные движения, о другую при постоянном или возрастающем с течением времени давлении. Возможно вращение обеих заготовок в противоположных направлениях. Преимущества метода: малая энергоемкость; надежность соединения постоянна по всей длине шва; практически отсутствует предварительная подготовка поверхностей; отсутствие продуктов горения.

Возможно вращение обеих заготовок в противоположных направлениях. Преимущества метода: малая энергоемкость; надежность соединения постоянна по всей длине шва; практически отсутствует предварительная подготовка поверхностей; отсутствие продуктов горения.

Сварка трением

Часто необходимо провести сваривание деталей из расплавляемых материалов таких как металлы или полимеры без применения электрической дуги или тогда, когда ее применение невозможно или нецелесообразно. В этом случае применяется сварка трением.

Что это такое сварка трением?

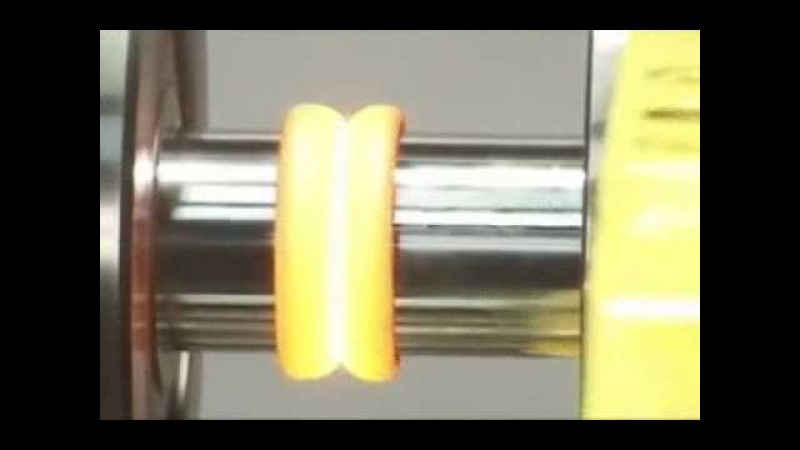

Рассматриваемая нами технология — это одна из разновидностей сварки давлением, в процессе которой разогрев до состояния текучести производится за счет тепла, появляющегося в результате трения деталей друг о друга. Применяется для различных металлов и полимеров в различных производственных сферах. При формировании сварного шва можно выделить следующие этапы:

- Разрушение и удаление слоя окислов с поверхности под действием трения.

- Разогрев кромок в результате трения и выдавливание части пластичного материала из шва.

- Прекращение трения с одновременным оказанием давления на свариваемые детали и образование сварочного шва.

Как правило, свариваются таким методом тела вращения или листовые материалы. В этом случае источником трения становится либо вращение, либо вибрация. При этом одна деталь закрепляется статично, а вторая движется относительно нее. При этом свариваемые детали прижимаются друг к другу с постоянным или возрастающим давлением. В токарном искусстве сварка тернием — наиболее распространенный вариант соединения двух и более заготовок. Собственно, отсюда и пошёл данный метод, а его основателем стал токарь-новатор Чудиков А.И. в 1956 году.

Виды сварки трением

Среди видов сварки трением можно отдельно выделить сварку с перемешиванием. Если при простой сварке трением разогреваются вращающиеся или вибрирующие относительно друг друга детали, то сварка с перемешиванием — это особый процесс.

- Применяется для сварки «в стык» листового алюминия, титана, магния и их сплавов, а также полимеров и композитов.

- Для сваривания используется специальный инструмент, являющийся телом вращения, рабочая сторона которого утолщена.

- Возможна сварка любых материалов с температурой плавления до 1800°С или их комбинаций.

- При сварке вращающийся наконечник сварочного инструмента погружается на глубину, равную толщине соединяемых кромок.

- Вращаясь, сварочный инструмент перемешивает расплавленный материал двух заготовок, сваривая их между собой.

Применение сварки трением на предприятиях

Данная технология может применяться как для массового производства недорогих изделий из металлов и пластиков, так и для оказания услуг. Предприятия, оказывающие услуги по сварке трением, как правило, выполняют сварку с перемешиванием, поскольку простая сварка трением является достаточно специфическим процессом, применяемым для производства конкретных деталей. Сварка трением — процесс сваривания металлических и полимерных деталей для производственных предприятий. Данный метод дает хорошие результаты, однако его применение ограничено либо на небольших поверхностях вращения, либо на продолжительных технологических швах, когда детали свариваются «в стык». Возможно также отдельное направление деятельности предприятия — услуги сварки тернием.

Ротационная сварка трением. Компания «Интертехприбор»

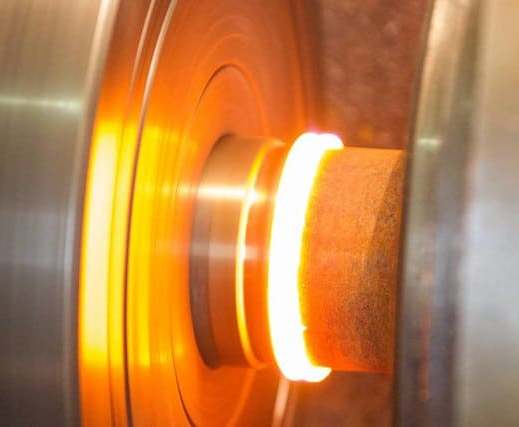

Ротационная сварка трением — процесс сварки в твердой фазе без расплавления металла. Это сравнительно новый сварочный процесс, который впервые был применен в промышленности для сварки алюминиевых сплавов в конце прошлого века. Новые разработки методов и оборудования возможно уже в ближайшее будущее позволят широко применять ротационную сварку во многих отраслях.

I. Сущность метода ротационной сварки трением.

Физические основы процесса:

Ротационная сварка трением (РСТ) = Сварка трением с перемешиванием (СТП) = Friction Stirring Welding (FSW).

Ротационная сварка трением — сравнительно новый сварочный процесс, предложенный в 1991 году в Технологическом институте сварки (TWI — Technological Welding Institute) в Великобритании. Впервые этот вид сварки был применен в промышленности для сварки алюминиевых сплавов (серия 6000) на предприятии SAPA (Швеция) и на судоверфи Marine Aluminium (Норвегия). Позже РСТ стала применяться в автомобильной промышленности в Австралии, Швеции и Норвегии также для сварки алюминиевых сплавов серии 6000.

Высокопрочные алюминиевые сплавы серии 7000 стали впервые свариваться методом ротационной сварки трением в аэрокосмической промышленности. Этот метод сварки находит все большее применение и для других алюминиевых сплавов. РСТ разработана в лабораторных условиях для медных и магниевых сплавов и скоро будет применена и в промышленности. Сварка стали и разнородных металлов, таких как медь и алюминий, также уже разработана в лабораторных условиях и готова к применению в промышленности. Пока в стадии лабораторных разработок находится ротационная сварка трением титана и коррозионно-стойких сталей. Основная задача этих разработок — испытание материалов вращающегося инструмента, способных выдержать высокие температуры.

Ротационная сварка трением — процесс сварки в твердой фазе без расплавления металла. Вращающийся инструмент (шпиндель), специально разработанный для РСТ, прижат с усилием к поверхности стыка и перемещается вдоль него, выделяя тепло и деформируя материал, переводя его в сверхпластичное состояние. На рабочем торце инструмента цилиндрической формы имеется выступающая центральная цилиндрическая часть меньшего диаметра. Этот выступ (шип), внедряясь при вращении инструмента в стык, создает вокруг себя тонкий слой металла в сверхпластичном состоянии. Этот слой смыкается за шипом по мере продвижения инструмента вдоль стыка и образует прочное соединение торцов стыка.

Термический цикл, создаваемый вращением инструмента при различных скоростях, является фактором управления микроструктурой места стыка и зоной термического влияния. Перепад температур на поверхности стыка и у его корня влияет на процесс деформации сверхпластичного металла. При увеличении частоты вращения (и, следовательно, при увеличении энерговложения) твердость по сечению ядра сварной точки более однородна, что влечет увеличение размеров зерен. При очень высокой частоте вращения инструмента ядра сварной точки начинают разрушаться благодаря кристаллизации вокруг крупных зерен. Для каждого материала и его толщины имеется оптимальное соотношение частоты вращения инструмента и скорости перемещения по стыку. Исследования начались с односторонней сварки, в которой расстояние между торцом инструмента и корнем стыка имеет важное влияние на результаты сварки. Далее исследовалась двусторонняя сварка: с двумя головками и бобинным инструментом на сплошном основании и с двумя головками на плоских профилях.

II. Оценка качества

Лучшим способом оценки качества РСТ является сравнение ее с другими методами сварки. Деформация очень ограниченного пространства при малом тепловложении и при твердом состоянии материала определяет качество сварки РСТ выше качества других методов сварки, таких как MIG/MAG сварка. Область применения РСТ: конструкции, к которым предъявляются высочайшие требования, например ракеты и самолеты. В состоянии непосредственно после сварки РСТ демонстрирует характеристики, опережающие соответствующие характеристики сварки другими методами. Скорость сварки и высокое качество, получаемое без дополнительной предварительной или последующей обработки шва, способствуют постоянному расширению области применения РСТ. Большинство стандартов и требования, касающихся сварки, допускают применение РСТ благодаря высокому качеству этого вида сварки, показанному в различных областях производства.

При сварке кольцевого шва с помощью РСТ в конце шва, на месте выхода инструмента, остается отверстие. Это отверстие можно заварить после завершения сварки. Более простым и надежным способом закончить шов является окончание шва на дополнительном блоке материала вне шва. Методы контроля качества сварки, разработанные в лаборатории SKB совместно с Университетом г. Упсала, включают цифровую рентгенографию, ультразвуковой и индуктивный метод проверки. Другой важной частью разработки технологии сварки и методов проверки качества являлось определение критериев размера и формы допустимых дефектов сварки.

III. Увеличение скорости сварки алюминиевых сплавов.

ESAB и другие компании и научно-исследовательские центры провели широкие исследования по сварке алюминиевых сплавов серии 6000. Эти сплавы широко применяются при строительстве железнодорожных вагонов, в судостроении и автомобилестроении. В настоящее время к ним проявляет интерес самолетостроение. Обычная скорость сварки этих сплавов в промышленности — 0,8-2,0 м/мин (при толщине изделий 5 мм). Поскольку сплав 6082 часто применяется после соответствующей термообработки, проводимой после сварки для получения более высоких показателей механической прочности (состояние Т6), то целью исследований является уменьшение падения твердости для того, чтобы сохранить эффект термообработки состояния Т6. одним из решений является увеличение скорости сварки. Увеличение скорости сварки не всегда приводит к улучшению качества. однако в данном случае именно так и происходит.

IV. Сварка изделий большой толщины из меди.

Ротационная сварка трением меди получила новое применение: шведская компания Nuclear Fuel and Waste Management Co. (SKB) приобрела для своей лаборатории в г. Оскаршамн (Oskarshamn) полномасштабную установку РСТ для сварки толстостенных медных контейнеров. Основой этой закупки было решение Швеции хранить использованные радиоактивные отходы в медных контейнерах в шахтах, прорубленных в коренных скальных породах на глубине 500 м. герметизация медных контейнеров должна быть очень высокого качества, поскольку эти контейнеры должны храниться в течение 100 тыс. лет. SKB совместно с TWI (Великобритания) изучала различные сварочные методы для герметизации контейнеров. Были проведены полномасштабные испытания сварки электронным лучом. В 1998-1999 гг. была построены установка для РСТ моделей контейнеров в натуральную величину. Контейнер закрепляется в приспособлении и вращается во время процесса сварки (Рис. 6). Крышка контейнера впрессовывается при помощи четырех гидроцилиндров. Скорость сварки достигает 150 мм/мин.вначале пробные сварки проводились на отдельных сегментах контейнеров. После отработки процесса сварки в ноябре 2000 года была освоена полная кольцевая сварка контейнера. Результаты сварки удовлетворили SKB и фирма решила установить полномасштабную установку РСТ в своей лаборатории для доработки ее для промышленного изготовления контейнеров (Рис. 7). SKB поручило проектирование, изготовление, испытание и проведение приемо-сдаточных испытаний ESAB Welding Automation, Лаксо. Пробные сварки были проведены в начале 2003 года на заводе SKB в Оскаршамн. Здесь SKB займется окончательной доработкой параметров сварки контейнеров. На экспериментальной установке в TWI это сделать было невозможно.

V. Применение РСТ

Исследовательские центры, использующие установки РСТ ESAB SuperStir®:

— Процесс ротационной сварки трением (РСТ) был изобретен и разработан в TWI (Технологическом институте сварки), Великобритания. TWI оборудован новой установкой РСТ и является ведущей организацией по разработке новых областей применения этого вида сварки;

TWI оборудован новой установкой РСТ и является ведущей организацией по разработке новых областей применения этого вида сварки;

— Авиакосмическая промышленность заинтересовалось РСТ сразу после почвления этого метода сварки. Компания Boeing в Хантингтоне (Калифорния, США) разработала этот процесс совмесино с TWI для применения в авиакосмической промышленности. Компания постоянно работает в своих лабораториях над новыми областями применения РСТ в космической технике, самолетостроении и других областях авиакосмической промышленности;

— Компания Boeing в Сент-Луисе проводит интенсивные исследования по изготовлению деталей с помощью РСТ, в частности — изготовление полых панелей настила совместно со шведской фирмой SAPA;

— Вслед за успешными разработками фирмы Boeing другие научно-исследовательские институты авиакосмической и самолетостроительной отрасли промышленности инвестировали большие средства в оборудование для исследований и экспериментов в области РСТ. Примером таких организаций являются: EADS во Франции совместно с Institute Soudure, Alenia Spacio в Италии и EADS в Германии. Другие компании решили проводить свои исследования в ESAB, TWI и других исследовательских центрах;

— Автомобилестроение. Компания Automotive (США) имеет хорошо оборудованный центр для исследований и испытаний, а также опытного производства деталей с помощью РСТ;

— Компания DanStir (Дания) является одной из группы компаний, сосредоточивших свое внимание на проведении опытных сварок, производстве опытных серий деталей и промышленном выпуске малыми сериями деталей, изготовленных с помощью РСТ. DanStir оборудована мощной универсальной лабораторной сварки трением, хорошо приспособленной для проведения различных исследований.

VI. Новая серия установок ESAB модульной конструкции.

Для помощи промышленности в освоении техники РСТ ESAB разработал и может поставлять экономичные установки РСТ модульной конструкции серии LEGIOTM, являющейся дополнением к серии ESAB SuperStirTM. Новая серия установок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт. Серия состоит из двух основных типов: установки типа S для прямолинейных швов и установки типа U для прямолинейных швов по осям X и Y, а также швов в форме окружности, прямоугольника и т.п. Каждый тип установок изготавливается двух видов: напольная установка с вертикальной стойкой для крепления крупногабаритных приспособлений, устройством сварки кольцевого шва или с низко расположенной шпиндельной головкой для двусторонней сварки и со столом для монтажа небольших приспособлений.

Новая серия установок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт. Серия состоит из двух основных типов: установки типа S для прямолинейных швов и установки типа U для прямолинейных швов по осям X и Y, а также швов в форме окружности, прямоугольника и т.п. Каждый тип установок изготавливается двух видов: напольная установка с вертикальной стойкой для крепления крупногабаритных приспособлений, устройством сварки кольцевого шва или с низко расположенной шпиндельной головкой для двусторонней сварки и со столом для монтажа небольших приспособлений.

Установка для сварки РСТ FSW 3 UT (универсальная установка со столом, приводом шпинделя мощностью 11 кВт и максимальной толщиной сварки алюминиевых сплавов серии 6000 10 мм) была представлена на выставке «Essen Alu Fair» в Германии в 2002 году.

VII. Заключение.

Приведенные в статье примеры новых областей применения РСТ и разработка новых установок РСТ подтверждают наши предположения, что РСТ получит широкое распространение в промышленности. Это подтверждается большим интересом к этому виду сварки автомобилестроителей и представителей других отраслей промышленности. Высокая производительность сварки методом РСТ по сравнению с другими видами ручной и автоматической сварки требует во многих случаях значительных капиталовложений, которые оправдываются только при большом объеме производства. В тех случаях, когда уровень производства компании не может оправдать капиталовложения на установку РСТ, целесообразно совместно использовать ее несколькими компаниями. Однако новая серия установок РСТ, разработанная ESAB Welding Automation, существенно уменьшает капиталовложения и может быть использована многими предприятиями, выпускающими конструкции из алюминиевых сплавов.

Автор статьи — Международный инженер по сварке (IWE) © Райский В.Г., 2017 г.

Сварка трением алюминиевых судов с перемешиванием

Фред Делани, Стефан В. Калли и Майк Дж. Рассел

Калли и Майк Дж. Рассел

TWI China, Baliqiaobei Chaoyang District, P O Box 863, 100024 Beijing, P.R. China

Тел .: +86 (0) 10 8570 3255, [email protected]

Доклад, представленный на Международном форуме по сварочным технологиям в судоходной отрасли (IFWT) 2007 г., проведенном в связи с Пекинской выставкой сварки и резки в Эссене в Шанхае 16-19 июня 2007 г.

При сварке трением с перемешиванием (FSW), которая была изобретена и запатентована TWI (ссылки [1] и [2] ), износостойкий вращающийся инструмент используется для соединения листов и листовых материалов, таких как алюминий, магний. и медь.В лабораторных экспериментах цинк, свинец, титан, никель и сталь были сварены трением с перемешиванием. Сварные швы выполняются ниже точки плавления твердой фазы. Превосходные механические свойства и низкий уровень деформации при сварке FSW объясняются низким тепловложением и гладким профилем сварного шва.

Относительно низкие температуры, возникающие при сварке трением с перемешиванием, позволяют соединять тонкие алюминиевые оболочки сотовых или многослойных панелей, избегая отслоения оболочки и сердечника. Низкотемпературная сварка FSW также позволяет выполнять ряд сварных швов из разнородных материалов.

С момента изобретения сварки трением с перемешиванием в компании TWI в 1991 году компании со всего мира внедрили этот процесс, преимущественно в производство алюминиевых компонентов и панелей. Законодателями моды были скандинавские экструдеры для алюминия, которые в 1995 году первыми применили этот процесс в промышленных масштабах для производства полых алюминиевых морозильных панелей, а также для судовых палуб и переборок. Конструкции, сваренные трением с перемешиванием, в настоящее время революционизируют способ строительства высокоскоростных паромов, судов на воздушной подушке и круизных лайнеров из сборных легких модулей ( рис. 1 и 2 ).

В судостроительной промышленности несколько компаний используют процесс FSW для производства больших алюминиевых панелей, которые изготавливаются из алюминиевых профилей. Теперь доступны коммерческие машины FSW, которые включают в себя комплектные установки для сварки на длину до 16 м. В настоящее время 171 организация имеет неисключительные лицензии TWI на использование процесса. Большинство этих лицензиатов — это промышленные компании, которые используют процесс FSW в коммерческом производстве в Японии, США, Китае, Европе и Скандинавии.

Теперь доступны коммерческие машины FSW, которые включают в себя комплектные установки для сварки на длину до 16 м. В настоящее время 171 организация имеет неисключительные лицензии TWI на использование процесса. Большинство этих лицензиатов — это промышленные компании, которые используют процесс FSW в коммерческом производстве в Японии, США, Китае, Европе и Скандинавии.

Рис.1. Сборные панели палубы FSW компании Marine Aluminium для круизного лайнера The World

Рис.2. Круизный лайнер Фосена Мека «Мир» имеет палубы, сваренные трением с перемешиванием

1. Введение

Для сварки трением с перемешиванием (FSW) используется неплавящийся вращающийся инструмент, который перемещается по линии стыка между двумя компонентами для получения высококачественных стыковых швов или сварных швов внахлест. Инструмент FSW состоит из профилированного штифта, который заключен в упор большего диаметра, чем у штифта ( Рис.3 ). Для стыковой сварки длина штифта аналогична толщине заготовки, так что инструмент почти полностью проникает через линию стыка. Штифт проходит через соединение, в то время как заплечик находится в тесном контакте с верхней поверхностью заготовки, чтобы избежать выталкивания размягченного материала. Этот процесс можно рассматривать как метод экструзии на месте вокруг вращающегося зонда инструмента для получения непрерывного твердофазного сварного шва.

Инструменты FSW изготовлены из износостойкого материала с хорошими статическими и динамическими свойствами при повышенных температурах.Они изготавливаются таким образом, что обычно позволяет производить до 1000 м сварного шва из алюминиевых профилей толщиной 5 мм без смены инструмента. Заготовки должны быть закреплены на опорной панели и защищен от вертикальных, продольных и поперечных сил, которые будут пытаться поднять их и толкают их друг от друга. Экспериментальные испытания показали, что можно допустить зазор до 10% толщины листа, прежде чем качество сварного шва серьезно ухудшится.

Рис.3. Схема, показывающая принцип сварки трением с перемешиванием a) Неповрежденный материал b) Зона термического влияния (HAZ) c) Зона термомеханического влияния (TMAZ) d) Сварной шов (часть зоны термомеханического влияния)

2.Материалы

Как и все процессы трения, FSW — это метод твердофазной сварки, который работает при температуре ниже точки плавления материала заготовки. FSW может сваривать все алюминиевые сплавы, включая такие, как алюминиево-литиевые сплавы, которые обычно не могут быть соединены обычными методами сварки плавлением. Также можно соединять разнородные алюминиевые сплавы (например, серии 5000–6000 или даже серии 2000–7000). Для сварки алюминиевых сплавов не требуется ни защитный газ, ни присадочный материал. TWI разработала FSW для алюминиевых сплавов в диапазоне толщины 0.От 8 мм до 75 мм ( Рис.4 ).

Рис.4. Двусторонняя сварка трением с перемешиванием на алюминиевых пластинах толщиной 75 мм производства TWI

Специально профилированные инструменты FSW были разработаны и испытаны в TWI (Ссылка [3] ). Технология конструкции инструментов FSW и параметров сварки была разработана для удовлетворения промышленных требований. Эффект перемешивания инструмента отчетливо виден на поперечных макрошлифах, если были сварены различные типы материалов, такие как профилированные листы с деформируемыми листами или кованые алюминиевые листы с литым алюминием ( Рис.5 ). Подобная «луковому кольцу» структура самородка типична для высококачественных сварных швов с перемешиванием, в которых не обнаруживается пористость или внутренние пустоты.

Рис.5. Поперечный макрошлиф из кованого алюминия толщиной 6 мм, приваренного к литому алюминию

Процесс FSW также может применяться к меди, магнию, цинку и свинцу. Лабораторные эксперименты с листами и пластинами из стали, титана и никеля показывают значительный успех. Предварительные испытания также дали обнадеживающие результаты, когда FSW использовался для соединения композитов с металлической матрицей на основе алюминия (MMC), сплавов, упрочненных дисперсией оксидов (ODS), и когда этот процесс применялся к разнородным материалам, таким как стыки стали с алюминием.

На макрошлифах сварных швов хорошего качества в алюминиевых сплавах хорошо развитый самородок виден в центре сварного шва, как схематично показано на Рис. 3 . Снаружи самородка имеется зона термомеханического воздействия, которая пластически деформирована и имеет участки частичной рекристаллизации. Общая форма самородка может изменяться в зависимости от используемого сплава и реальных условий процесса. Диаметр самородка обычно немного больше диаметра штифта и значительно меньше диаметра заплечика.

3. Применение СТП в судостроении

3.1. Морозильные панели

Первое коммерческое применение сварки трением с перемешиванием касалось производства полых алюминиевых панелей для глубокой заморозки рыбы на рыболовных судах ( рис. 6 и 7, ). Эти панели изготовлены из алюминиевых профилей, полученных сваркой трением с перемешиванием. Достигнутые минимальные искажения и высокая воспроизводимость делают FSW как технически, так и экономически очень привлекательным методом производства этих жестких панелей.

Рис.6. Панель Sapa FSW для предварительного прессования рыбных блоков

Рис.7. Совместная конструкция панелей морозильной камеры Sapa (глубина сварного шва 4,5 мм, общая длина шва 16 м)

3.2. Панели сотовые и коррозионностойкие

В настоящее время сообщается о новых применениях FSW в Японии, где этот процесс используется для производства сотовых панелей ( Рис. 8, ) и панелей, устойчивых к морской воде ( Рис. 9 ). Последние изготовлены из пяти алюминиевых профилей шириной 250 мм серии 5000, соединенных посредством FSW в панель размером 1250 x 5000 мм.Эти панели используются для стен кают судов из-за хорошей плоскостности сварной конструкции и отличных механических свойств сварных швов.

Рис.8. Сотовая панель, сваренная трением с перемешиванием, производства Sumitomo Light Metal

Рис.9. Судовая панель из профилей AA5083-h212 от Sumitomo Light Metal

3.

3. Панели для устройства палубы и стен скоростных паромов

3. Панели для устройства палубы и стен скоростных паромовГотовые широкие алюминиевые панели для высокоскоростных паромов могут изготавливаться сваркой трением с перемешиванием и коммерчески доступны.Панели изготавливаются путем соединения профилей, которые можно производить на экструзионных прессах стандартных размеров. По сравнению со сваркой плавлением, тепловложение очень низкое, что приводит к низкой деформации и уменьшению термических напряжений. 1700 панелей с общей длиной сварного шва 110 км были произведены и доставлены компанией Marine Aluminium в Хаугесунде (Норвегия) с 1996 по 1999 год. После сварки панели можно скатывать для транспортировки по дорогам, поскольку они жесткие только в продольном направлении. При транспортировке на корабле их можно ставить друг на друга.

Панели, сваренные трением с перемешиванием, теперь используются во всем мире для высокоскоростных паромов, нефтяных вышек, судов на воздушной подушке и круизных судов. Большие сборные алюминиевые модули можно поднимать краном на корабли, чтобы сэкономить время во время окончательной сборки. Общая длина сварных швов трением с перемешиванием, выполненных Sapa в Финспонге (Швеция) на сегодняшний день, вероятно, превышает 2 000 км. Коммерческое использование конструкций, производимых FSW, подтверждено утверждениями компонентов на основе соответствующих технических требований к процедуре сварки (WPS) для каждого случая.

Компонент утвержден следующими классификационными организациями:

Таблица 1. Международные геодезические органы и классификационные общества одобрили процедуры ЖКС и для продуктов

- ABS — Американское бюро судоходства

- BV — Bureau Veritas

- DNV — Norske Veritas

- GL — Germanischer Lloyd

- LR — Судовой регистр Ллойда

- RINA — Registro Italiano Navale и т. Д.

3.4. Взрывоопасный корпус судна для наблюдения за океаном

В Австралии факультет машиностроения Университета Аделаиды разработал переносной прототип машины FSW для производства нового типа судна для наблюдения за океаном. Машина была доставлена в Институт исследовательского фонда (RFI) в Кэрнсе для использования в условиях стройки на относительно низкотехнологичной верфи.

Машина была доставлена в Институт исследовательского фонда (RFI) в Кэрнсе для использования в условиях стройки на относительно низкотехнологичной верфи.

Шесть сварных швов трением с перемешиванием были выполнены в носовой части прототипа корабля из использованного алюминиевого сплава 5083х421 толщиной 5 мм (, рис. 12 и 13, ).Достигнута скорость сварки примерно 35 мм / мин.

Рис.12. Переносная установка FSW на верфи Research Foundation Institute в Кэрнсе, Австралия

Рис.13. Сварка трением с перемешиванием на правой стороне носовой части перед взрывным формованием в RFI

Сваренным трением с перемешиванием листам носовой части была придана окончательная трехмерная форма после сварки путем формовки с высоким энергопотреблением (HERF). Взрывные пластины закреплялись на алюминиевых листах, которые помещались в форму.Форма была заполнена водой перед детонацией взрывчатого вещества ( Рис.14, ). Полученная конструкция была затем установлена на прототипе судна для наблюдения за океаном ( Рис. 15, ).

Рис.14. Детонация взрывчатого вещества для высокоэнергетического формирования носовой части

Рис.15. Взрывоопасная носовая часть судна для наблюдения за океаном на RFI в Кэрнсе

Эта программа развития привела к созданию инновационного и запатентованного прототипа судна, который сочетает в себе характеристики быстрого парома с характеристиками полупогружного судна для наблюдения за рифами (, рис. 16 и 17, ).

Преимущества новой концепции включают гибкость оператора для доступа к различным рифам в зависимости от ежедневных условий моря и ветра, что обеспечивает более надежное обслуживание. Этот экологически безопасный и экологически безопасный режим наблюдения за рифами все чаще требуется международными органами, стремящимися защитить свои уязвимые морские парки ( Рис. 18, ).

Рис.16. Вид сбоку на 24-метровое судно RFI для наблюдения за океаном со смотровой площадкой, убранной в корпус

Рис. 17. Вид сверху смотровой площадки RFI Ocean Viewer, показывающий смотровую площадку

17. Вид сверху смотровой площадки RFI Ocean Viewer, показывающий смотровую площадку

Рис.18. Корабль The Boss, образованный взрывчаткой, от RFI в Австралии

4. Промышленное использование ТКО в судостроении

Завод Tamano Works компании Mitsui Engineering & Shipbuilding (MES) в Японии использовал FSW, когда они построили комбинированное пассажирское и грузовое судно с максимальной скоростью 42,8 узла. Это судно получило название Super Liner Ogasawara и может перевозить до 740 человек и 210 т груза ( Рис.19 ). Она успешно прошла испытания на волнах высотой до 2 метров.

Компания Nichols Brothers Boat Builders из Фриленда (Вашингтон, США) использует алюминиевые панели FSW для 55-узлового военного корабля класса X-Craft, который недавно получил название «Sea Fighter» ( Рис. 20, ).

Рис.19. Super Liner Ogasawara ‘с максимальной скоростью 42,8 узла от MES

Рис.20. Лук ВМС США X-Craft ‘Sea Fighter’ от Nichols Bros

Есть много типов судов из алюминиевого сплава, от жестких надувных лодок длиной 5 м, военных патрульных катеров длиной 50 м до роскошных круизных лайнеров длиной более 200 м.Поэтому судостроению нужны алюминиевые панели разных форм и размеров. В 2003 году Китайский центр ЖКХ (CFSWT) в Пекине спроектировал и изготовил свою первую промышленную линейку продукции ЖКХ для небольшой компании в Чанг Чжоу ( Рис. 21 ). Это оборудование, управляемое ПЛК, может сваривать панели размером 2600 x 1100 мм из алюминиевых профилей толщиной 6 мм для использования в различных секторах транспортной промышленности.

Рис.21. Первое промышленное производство ЖСБ в Китае

Китайский центр FSW спроектировал и произвел первую большую машину FSW для широких судовых панелей в Китае в 2006 году с учетом производственных, весовых и транспортных аспектов.Эта машина FSW ( Рис.22, ) сконструирована в виде отдельных модульных частей. Основная рама отделена от гидравлической зажимной системы. Усилия зажима, необходимые для удержания деталей в нужном положении, не влияют на точность его работы. Система ЧПУ, которую можно использовать для установки и регулировки параметров сварки, также разработана как самостоятельный блок. Система обеспечивает два интегрированных метода управления и может использоваться либо в режиме регулирования давления с обратной связью, либо в режиме регулирования давления с обратной связью, в зависимости от различных частей и их конструкции.Эта машина может сваривать листы и профили из алюминиевого сплава толщиной от 2 до 6 мм. На сегодняшний день самая большая панель размером 60 м 2 (12 м x 5 м, Рис. 23 ).

Основная рама отделена от гидравлической зажимной системы. Усилия зажима, необходимые для удержания деталей в нужном положении, не влияют на точность его работы. Система ЧПУ, которую можно использовать для установки и регулировки параметров сварки, также разработана как самостоятельный блок. Система обеспечивает два интегрированных метода управления и может использоваться либо в режиме регулирования давления с обратной связью, либо в режиме регулирования давления с обратной связью, в зависимости от различных частей и их конструкции.Эта машина может сваривать листы и профили из алюминиевого сплава толщиной от 2 до 6 мм. На сегодняшний день самая большая панель размером 60 м 2 (12 м x 5 м, Рис. 23 ).

Рис 22. Первая 12-метровая машина FSW от CFSWT для производства широких алюминиевых панелей

Рис.23. FSW больших алюминиевых судовых панелей 5 x 12 м на CFSWT

Станок CFSWT может использоваться для серийного производства панелей с широкой жесткостью, которые используются на быстроходных судах из алюминиевых сплавов.С момента появления панелей FSW в китайской алюминиевой судостроительной промышленности началась новая эра. Во-первых, серийное производство панелей на FSW помогает значительно решить проблемы сварки на месте. Эта технология также упростила конструкцию кораблей. И, что наиболее важно, у морских архитекторов теперь больше возможностей при проектировании новых конструкций в отношении выбора материалов:

- FSW может соединять экструдированный AA 6082 с коррозионно-стойким AA 5083.

- Кованые или штампованные детали можно приваривать к отливкам.

- Тонкие листы можно сваривать с толстыми листами или пластинами.

- Сварные швы MIG могут пересекать швы трением с перемешиванием, например при соединении панелей FSW с балками ( рис. 24, ).

Рис.24. Кроссовер MIG и FSW

Серийное производство на заводе FSW также снижает нагрузку на сварочные работы на верфях. Судостроение переходит от ручных полевых работ к стандартизированным производственным линиям. Таким образом, значительно повышается эффективность производства в судостроении.И, наконец, остаточные напряжения панелей из алюминиевого сплава, сваренных трением с перемешиванием, очень низкие, а деформация очень мала. Таким образом, части кораблей могут быть собраны более точно, а точность корабельных модулей и окончательная форма корабля могут быть значительно улучшены. В настоящее время концепция использования сборных панелей FSW для судостроения популярна на верфях в Даляне, Шанхае, Ухане, Гуанси и Гуанчжоу. Эти широкие панели успешно использовались во многих судостроительных проектах, включая корабли, спроектированные и изготовленные в Китае для экспорта во Вьетнам и Микронезию ( Рис.25 ).

Судостроение переходит от ручных полевых работ к стандартизированным производственным линиям. Таким образом, значительно повышается эффективность производства в судостроении.И, наконец, остаточные напряжения панелей из алюминиевого сплава, сваренных трением с перемешиванием, очень низкие, а деформация очень мала. Таким образом, части кораблей могут быть собраны более точно, а точность корабельных модулей и окончательная форма корабля могут быть значительно улучшены. В настоящее время концепция использования сборных панелей FSW для судостроения популярна на верфях в Даляне, Шанхае, Ухане, Гуанси и Гуанчжоу. Эти широкие панели успешно использовались во многих судостроительных проектах, включая корабли, спроектированные и изготовленные в Китае для экспорта во Вьетнам и Микронезию ( Рис.25 ).

Рис.25. FSW используется на китайских судах из алюминиевого сплава для различных экспортных рынков

Type 022 Houbei Class — это быстроходный ракетный корабль (FAC) нового поколения ВМС Китайской Народно-освободительной армии. Лодка отличается уникальным скоростным волноводным корпусом катамарана с выраженными конструктивными особенностями радиолокационного уменьшения поперечного сечения ( рис. 26, ). В строительстве лодки участвовали несколько китайских верфей по всей стране, и сообщалось, что панели из алюминиевого сплава FSW использовались для производства этого очень продвинутого военно-морского судна в Китае.Футуристический дизайн этого судна вызвал восхищение во всем мире. Считается, что этот военный малозаметный катамаран оснащен 4 противокорабельными ракетами, 12 ракетами класса «земля-воздух» и 30-мм пушкой. Он обладает отличной скрытностью и может очень быстро перемещаться в различных морских условиях.

Рис.26. Стелс-ракетный быстроходный катер нового поколения типа 022

5. Качество сварки

Прочность сварных швов FSW в состоянии после сварки может быть выше, чем в зоне термического влияния. В случае многих отожженных материалов испытания на растяжение обычно терпят неудачу в неповрежденном материале вдали от сварного шва и зоны термического влияния. Сварочные свойства полностью закаленных (холоднодеформированных или термообработанных) сплавов можно улучшить, контролируя термический цикл FSW, в частности, ограничивая эффекты отжига и износа в зоне термомеханического воздействия, где обнаруживаются самые низкие твердость и прочность. Гибкость и относительная простота управления, возможные в FSW, позволяют адаптировать свойства сварных швов (до некоторой степени) к требуемому применению.

В случае многих отожженных материалов испытания на растяжение обычно терпят неудачу в неповрежденном материале вдали от сварного шва и зоны термического влияния. Сварочные свойства полностью закаленных (холоднодеформированных или термообработанных) сплавов можно улучшить, контролируя термический цикл FSW, в частности, ограничивая эффекты отжига и износа в зоне термомеханического воздействия, где обнаруживаются самые низкие твердость и прочность. Гибкость и относительная простота управления, возможные в FSW, позволяют адаптировать свойства сварных швов (до некоторой степени) к требуемому применению.

Типичные свойства при растяжении сплавов серий 5000, 6000 и 7000, сваренных трением с перемешиванием, приведены в Таблице 2 . Исследования были проведены TWI, Sapa в Финспанге, Швеция, и Hydro Aluminium в Ховике, Норвегия. Они показывают, что для алюминия 6082-T6, обработанного на твердый раствор и искусственно состаренного посредством термообработки после сварки, может быть достигнут предел прочности на разрыв, аналогичный пределу прочности основного материала, хотя пластичность не была полностью восстановлена. Дальнейшее улучшение стало возможным, когда образцы сварных швов были изготовлены из обработанного раствором и подвергнутого естественному старению основного металла 6082 в состоянии T4, а затем после сварки подвергнуты нормальному старению.Естественное старение при комнатной температуре привело в недавно разработанном алюминиевом сплаве 7108 к аналогичному эффекту, в результате которого прочность на растяжение составила 95% от прочности основного материала.

Таблица 2. Типичные механические свойства образцов алюминия, полученных сваркой трением с перемешиванием (числа в скобках рассчитаны на основании публикаций) | ||||

| Материал | 0,2% Прочность МПа | Прочность на разрыв МПа | Относительное удлинение % | Коэффициент сварки UTS FSW / UTS Родительский | 148 | 298 | 23. 5 5 | НЕТ |

|---|---|---|---|---|

| 5083-O FSWed | 141 | 298 | 23,0 | (1,00) |

| 5083-h421 Родительский | 249 | 336 | 16,5 | НЕТ |

| 5083-h421 FSWed | 153 | 305 | 22,5 | 0,91 |

| 6082-T6 Родительский | 286 | 301 | 10,4 | НЕТ |

| 6082-T6 FSWed | 160 | 254 | 4.85 | (0,83) |

| 6082-T6 ЖСБ | лет274 | 300 | 6,4 | (1,00) |

| 6082-T4 Родительский | 149 | 260 | 22,9 | НЕТ |

| 6082-T4 FSWed | 138 | 244 | 18,8 | (0,93) |

| 6082-T4 ЖСБ | лет285 | 310 | 9,9 | (1.19) |

| 7108-T79 Родительский | 295 | 370 | 14 | НЕТ |

| 7108-T79 FSWed | 210 | 320 | 12 | (0,86) |

| 7108-T79 FSW с естественным старением | 245 | 350 | 11 | (0,95) |

Проведены усталостные испытания сварных швов трением с перемешиванием из 5083-О и 2014-Т6 толщиной 6 мм.Усталостные характеристики стыковых сварных швов трением с перемешиванием сплава 5083-О были сопоставимы с усталостными характеристиками основного материала. Несмотря на то, что испытанные на усталость сварные швы трением с перемешиванием были выполнены за один проход с одной стороны, результаты значительно превзошли проектные рекомендации для сварных соединений плавлением. Анализ имеющихся данных об усталости показал, что характеристики сварных швов трением с перемешиванием в алюминиевых сплавах обычно выше, чем у процессов плавления. Результаты FSW также демонстрируют высокую степень повторяемости с очень низким разбросом данных.

Результаты FSW также демонстрируют высокую степень повторяемости с очень низким разбросом данных.

Выдающиеся результаты в области усталости могут быть достигнуты только в том случае, если сварной шов трением с перемешиванием будет полностью соединен. Как известно из других сварочных процессов, важно избегать дефектов корня. Если инструментальный штифт FSW слишком короткий для фактической толщины материала, тогда заготовки только кованы вместе, не взбалтывая оксидные слои. Эти дефекты бывает трудно обнаружить неразрушающим контролем. В случаях значительных изменений толщины листа может потребоваться даже выдвижные штифты, которые можно регулировать в зависимости от фактической толщины листа.Для высококачественной сварки сварочных швов важно применять эффективную инструментальную технологию и условия обработки в сочетании с соответствующей системой управления процессом и в соответствии с проверенными техническими условиями процедуры сварки (WPS).

На данный момент не сообщалось о каких-либо конкретных проблемах коррозии сварных конструкций FSW в алюминиевых сплавах, представляющих интерес для сектора судоходства (сплавы серий 5xxx и 6xxx). В открытом доступе имеется мало данных о коррозии сварных швов FSW в сплавах серий 5ххх и 6ххх, например.грамм. Осмотр сварных швов 5454 в сортах О и х44. В обоих случаях результаты сравнивались со сварными швами TIG. Не было отмечено заметного разрушения сварных швов трением с перемешиванием, которые работали так же или лучше, чем сварка TIG. Сообщалось о некоторой восприимчивости к коррозионному растрескиванию под напряжением (SCC) в анодно поляризованных испытаниях с низкой скоростью деформации. Однако условия тестирования в этом исследовании были очень суровыми, и исследователи отметили, что тесты SCC, повторенные на образцах с U-образным изгибом, не выявили какой-либо чувствительности.TWI провела коррозионные испытания на 5083-O (солевой туман и альтернативное погружение в SCC) и на 6082-T6 (солевой туман) в рамках конфиденциального проекта, спонсируемого группой. Существует только одно опубликованное исследование сплава серии 6xxx (6061-T4), полученного сваркой трением с перемешиванием. Испытания в этом исследовании показали, что сварные швы трением с перемешиванием были менее подвержены испытаниям на межкристаллитную коррозию, чем их аналоги, сваренные TIG.

Существует только одно опубликованное исследование сплава серии 6xxx (6061-T4), полученного сваркой трением с перемешиванием. Испытания в этом исследовании показали, что сварные швы трением с перемешиванием были менее подвержены испытаниям на межкристаллитную коррозию, чем их аналоги, сваренные TIG.

6. Машины FSW

Спроектированы, построены и введены в эксплуатацию машины FSW длиной до 16 м.Первая серийная машина была установлена на заводе Marine Aluminium ( Рис. 27, ) в Хеугесунде (Норвегия). Геодезические организации, такие как Germanischer Lloyd, Det Norske Veritas и Registro Italiano Navale, одобрили процедуру сварки для конкретных применений после успешного тестирования этой машины.

Рис.27. Станок FSW на предприятии «Морской алюминий» используется для сварки судостроительных панелей

Рис.28. Первый модульный аппарат FSW компании TWI для сварки больших деталей

Еще один станок FSW был установлен в Сапе для производства больших панелей и тяжелых профилей с длиной сварки до 14.5 метров. Этот аппарат имеет три сварочные головки, что означает, что можно сваривать с двух сторон панели одновременно, или использовать две сварочные головки (расположенные на одной стороне панели), начиная с центра заготовки и сварка в противоположных направлениях. При использовании этого метода существенно увеличивается производительность установки FSW.

7. Экономия средств за счет сварки трением с перемешиванием

Следующие комментарии по экономии затрат были опубликованы пользователями процесса ЖСБ и говорят сами за себя:

- Оле Мидлинг из Hydro Aluminium сообщил, что на верфях, использующих сборные панели FSW, «улучшение производства алюминия привело к сокращению на 15% количества человеко-часов на тонну.’

- Стиг Ома из Fjellstrand заявил, что «общая экономия затрат на изготовление составляет примерно 10% за счет улучшенной конструкции корабля, упрощенного производства на верфи и за счет поставки сборных панелей и конструкций FSW на основе экструдированных профилей».

Он сказал, что использование сборных панелей FSW «позволило верфи сократить период производства 60-метрового алюминиевого корпуса катамарана с 10 до 6 месяцев, что означает увеличение производственных мощностей и оборачиваемости на 40%».

Он сказал, что использование сборных панелей FSW «позволило верфи сократить период производства 60-метрового алюминиевого корпуса катамарана с 10 до 6 месяцев, что означает увеличение производственных мощностей и оборачиваемости на 40%». - Дуг Уолдрон из компании Boeing сообщил, что «специфическая для FSW конструкция Delta IV и Delta II (ракеты для запуска спутников) позволила снизить затраты на 60% и сократить время производства с 23 до 6 дней.’

- Для «Slipper», нового грузового поддона армии США, «обработка FSW снизила стоимость сборки сэндвича, включая сырье, экструзию и сварку, с 61% до всего 19% от общей стоимости изготовления. Военно-воздушные силы оценивают общую экономию затрат, приписываемую ЖСБ (при предполагаемой покупке 140 000 тапочек), в 315 миллионов долларов ».

8. Научные потребности судостроительной отрасли

8.1. Сварка транспортных конструкций трением с перемешиванием

Следующим этапом использования сварки трением с перемешиванием является использование преимуществ ее уникальных характеристик, которые открывают возможность радикального изменения конструкции сварных соединений, используемых в настоящее время в производстве алюминия.Необходимо будет оценить ряд инновационных конструкций соединений, доступных через FSW, которые могут упростить методики, принятые при сварке конструкций, и повысить экономическую эффективность таких сборок ( рис. 29 и 30, ). Проект, спонсируемый TWI Group, изначально был нацелен на морское производство, но вызвал такой интерес в других областях транспортных приложений, что с самого начала он был расширен, чтобы охватить все области. 12 спонсоров этого проекта, который стартовал в январе 1999 года, первыми воспользовались преимуществами этих разработок, которые привели к усовершенствованию производственных процессов.Дальнейшие разработки совместных проектов сейчас ведутся в рамках конфиденциальных индивидуальных проектов.

Рис.29. Соединение с регулируемым положением и вторым сварным швом для герметизации щели

Рис.30. FSW листов разной толщины с помощью наклонного инструмента FSW

8,2. Сварка сталей трением с перемешиванием

FSW разрабатывается для соединения стальных листов с обнадеживающими результатами на сегодняшний день ( Рис. 31 и 32, ). Недавняя работа была сосредоточена на разработке конструкции инструмента и оптимизации процедур для ряда сталей.Механические и металлургические свойства сварных швов оцениваются, чтобы предоставить данные, на основе которых потенциальные пользователи могут реалистично оценить затраты на использование процесса в производстве. Пригодность FSW для производственной сварки сталей демонстрируется и развивается путем производства ряда прототипов компонентов на FSW. Применение FSW для стальных панелей открывает возможности для высококачественной твердофазной сварки с хорошей обработкой поверхности и низким уровнем деформации.

Рис.31. Поперечное сечение сварного шва FSW из стали, легированной 12% хрома толщиной 12 мм, выполненное за два прохода

Рис.32. Разнородное соединение легированной стали 12% Cr с низкоуглеродистой сталью за два прохода

8.3. Сварка титана и его сплавов трением с перемешиванием

Предварительные исследования показали, что процесс FSW может быть применен к титановым сплавам, и это открывает потенциал для быстрого, экономичного и высокопроизводительного метода получения высококачественных сварных швов в титановых сплавах.Реализуются проекты TWI по разработке процесса для промышленного использования. Первоначальные исследования были сосредоточены в основном на Ti-6Al-4V, но сварные швы хорошего качества были также получены из технически чистого Ti и ряда ß-сплавов. Хотя основной интерес к этим сплавам исходит от авиакосмической промышленности, производителей нефтепроводов. и морские платформы могут рассмотреть возможность использования титана, сваренного трением с перемешиванием, для применений, где требуется экстремальная коррозионная стойкость.

8.4. Текущие и будущие разработки в программе основных исследований TWI

Программа основных исследований TWI (CRP) состоит из серии прикладных исследовательских проектов, которые лежат в основе контрактных и консультационных услуг TWI.Имея годовой бюджет в несколько миллионов фунтов стерлингов, эта исследовательская программа направлена на развитие соответствующих знаний и навыков для передачи в промышленность с целью снижения производственных затрат, поощрения инноваций, улучшения качества продукции и выполнения требований безопасности и надежности. CRP помогает гарантировать, что промышленные члены TWI получат и сохранят конкурентное преимущество на рынке. Два проекта в текущей основной исследовательской программе TWI сосредоточены на сварке трением с перемешиванием алюминиевых сплавов, а именно:

8.4.1. Ремонтные технологии на основе трения

В настоящее время разрабатываются процессы ремонта на основе трения. Приложения, в которых методы ремонта трением были бы полезны, изучаются в рамках проекта CRP по «Методам ремонта на основе трения, включая разработку переносной сварки трением с перемешиванием». В этом проекте будут уточнены технические требования к переносному оборудованию для выполнения сварки трением с перемешиванием тонких алюминиевых листов.

8.4.2. Основы сварки трением

Взаимосвязь между скоростью вращения шпинделя, приложенной силой и реакцией размягчения материала при выделении тепла трением изучается в рамках проекта CRP «Основы сварки трением и обработки материалов трением».В рамках этого проекта были разработаны рекомендации по эффективным скоростям трения для FSW из ряда широко используемых материалов заготовок. В рамках проекта также исследовалась обработка трением с перемешиванием (FSP) ряда сплавов. Было продемонстрировано, что улучшенные микроструктуры FSP алюминиевых сплавов могут обеспечить лучшую формуемость во время суперпластического формования, чем микроструктуры исходного материала.

8.1. Отчеты о доконкурсных исследованиях в программе Core Research Program

TWIПромышленные члены TWI имеют доступ к 25 отчетам CRP по сварке трением с перемешиванием.Например, микроструктура сварных швов с перемешиванием и дуговой сваркой трением была охарактеризована в «исследовании дуговой сварки и сварки трением с перемешиванием двух алюминиевых сплавов с низким содержанием скандия». Исследователи сравнили склонность металла шва к образованию трещин при затвердевании со скандием и без него и определили механические свойства сварки TIG и сварки трением с перемешиванием в аналогичных сплавах, содержащих скандий и не содержащих скандий.

Макро- и микроструктурные особенности сварных швов трением с перемешиванием были исследованы в различных материалах, и в рамках ПКИ была представлена схема микроструктурной классификации швов трением с перемешиванием.«Коррозионная стойкость сварных швов трением с перемешиванием в алюминиевых сплавах 2014A-T651 и 7075-T651» и «вязкость разрушения сварных швов трением с перемешиванием в алюминиевых сплавах 2014A, 7075 и 5083» была определена экспериментально.

Отчеты о «дефектах сварных швов трением с перемешиванием из алюминиевого сплава» и, в частности, «значении корневых дефектов в сварных швах трением с перемешиванием» доступны промышленным членам TWI. В первом отчете микроструктурно описаны типы дефектов, которые могут возникнуть в сварных швах из алюминиевого сплава с перемешиванием трением, когда условия сварки отклоняются от установленного рабочего диапазона.В последнем отчете рассматривается влияние корневых дефектов на статические и усталостные характеристики сварных швов трением с перемешиванием, выполненных с одной стороны.

В исследовании «Силы при сварке трением алюминиевых сплавов с перемешиванием» коммерчески доступный динамометр измерял горизонтальные и вертикальные силы и крутящий момент, создаваемый во время FSW. Эти данные были использованы для оценки влияния параметров сварки трением с перемешиванием и геометрии инструмента на силы и крутящие моменты, возникающие при сварке трением с перемешиванием выбранных алюминиевых сплавов.

Более ранние отчеты TWI CRP охватывали «разработки инструментов для FSW из алюминиевых сплавов толщиной 6 мм», описывая инструменты FSW, способные работать с нулевым наклоном, или инструменты с катушкой FSW, которые могут удерживать металл сварного шва рядом с штифтом инструмента и реагировать на необходимые силы ковки металла сварного шва для выполнения качественных сварных швов. Также был разработан прототип инструмента FSW для выполнения соединений внахлест, который не имеет утонения верхнего листа или серьезных дефектов, связанных с оксидом, в сварном стержне.

9. Новый офис TWI в Китае и технологические центры в Уэльсе и Йоркшире

Китайский центр сварки трением с перемешиванием был основан в 2002 году после подписания соглашения между TWI и Beijing FSW Technology Ltd, которая является ответвлением BAMTRI — Пекинского научно-исследовательского института авиационных технологий производства.Центр добился значительных успехов за последние пять лет, в нем работает более 30 человек, и он производит ряд различных машин для клиентов. В настоящее время TWI имеет 22 лицензиата FSW в Китае, большинство из которых являются прямым результатом сотрудничества с BAMTRI. На данный момент следующие китайские компании получили лицензии на использование запатентованного процесса FSW:

Таблица 3. TWI и BAMTRI выдали 22 лицензии китайским компаниям на использование запатентованного процесса FSW

- Пекинская компания FSW Technology Co.ООО

- Пекинский завод механизмов Xinfeng

- Capital Aerospace Machinery Company

- Changzhou Railcar Propulsion Eng. Центр НИОКР

- Китайская аэрокосмическая наука и промышленность Нанкинская группа

- Восточно-Китайский судостроительный институт

- Политехнический университет Ганьсу

- Харбинский технологический институт

- Машиностроительный завод Хунъян

- Институт исследования металлов Китайской академии наук

- Цзилинь 3305 Машиностроительный завод

- Университет Ланьчжоу

- Наньчанский институт авиационных технологий

- Северо-Западный политехнический университет

- Университет Цин Хуа

- Старший механик промышленной школы Хунань

- Шанхайский завод аэрокосмического оборудования

- Тяньцзиньский университет

- Университет Цинхуа

- Пекинский университет науки и технологий

- UT Alloy Works Corporation

- Сиань Гу Бен Технологическая корпорация

TWI недавно открыла офис в районе Балицяобэй Чаоян в Пекине.Роль TWI в Китае заключается в том, чтобы помогать экспертам TWI общаться с китайским рынком и определять возможности сотрудничества.

TWI также открыла новые лаборатории в Уэльсе и Йоркшире, где проекты, ориентированные на региональный акцент на передовое производство, выполняются в дополнение к деятельности в штаб-квартире в Кембридже ( Рис. 33 ). Технологический центр TWI в Уэльсе в Порт-Талботе специализируется на разработке и использовании технологий неразрушающего контроля.Здесь разрабатываются ультразвуковые системы с фазированными решетками, например. для оценки характерных дефектов сварных швов трением с перемешиванием. Это дает возможность выполнять проверки ультразвуковыми лучами под разными углами и фокусными расстояниями с использованием единой группы преобразователей.

Технологический центр TWI Йоркшир в Ротерхэме (недалеко от Шеффилда) специализируется на лазерной сварке и сварке трением с перемешиванием. Для этой лаборатории были введены в эксплуатацию два новых станка FSW и сверхмощный робот FSW: один станок FSW оснащен очень точным шпинделем для сварки ряда сталей и композитов с металлической матрицей на основе алюминия.Точность шпинделя увеличивает срок службы хрупких инструментов, которые используются для СТП жаропрочных материалов. Другой новый аппарат FSW — это высокомощный аппарат, который может сваривать трением с перемешиванием алюминиевые сплавы толщиной до 100 мм за один проход ( Рис. 34, ). Он имеет конфигурацию с двумя головками, позволяющую выполнять одновременную сварку с обеих сторон. Одиннадцать программируемых осей с ЧПУ обеспечивают настоящую трехмерную сварку, сваривая контурные и сложные формы. Машина также имеет сложную систему сбора данных для регистрации, анализа и управления технологическим процессом.

Рис.33. Прототипы аппарата TWI EuroStir ® с площадью сварки 8 x 5 м

Рис.34. Высокопроизводительный аппарат FSW в технологическом центре TWI в Йоркшире для сварки алюминиевых листов толщиной до 100 мм

10. Выводы

- Сварка трением с перемешиванием — это замечательный новый метод сварки, который быстро превратился в важный промышленный процесс с момента его изобретения TWI в 1991 году.

- В судостроении успешно применяется сварка трением с перемешиванием для производства сборных алюминиевых панелей из профилей серий 6000 и 5000, а также больших сотовых панелей с алюминиевым покрытием.

- Спецификация процедуры сварки или утверждения компонентов были выданы многими классификационными обществами, включая ABS, BV, DNV, GL, Lloyds и RINA.

- В настоящее время во всем мире насчитывается 171 лицензиат технологии FSW, и было подано более 1685 патентных заявок, касающихся приложений и разработок этой технологии (см. Www.twi.co.uk/frictionstirwelding).

- Несколько производителей по всему миру поставляют машины FSW специального назначения (список компаний-членов TWI, которые производят системы сварки трением, можно найти на сайте: www.twi.co.uk).

- В настоящее время проводятся дальнейшие научно-исследовательские и опытно-конструкторские работы по оценке новых конструкций стыков СТП, установлению механических данных и данных о коррозии, определению критериев приемки и разработке процедур для СТП стали, титана и других сложных материалов.

11. Список литературы

- www.twi.co.uk/frictionstirwelding, тел .: +44 1223 899000

Применение сварки трением с перемешиванием в судостроении

Стефан Калли, TWI, Кембридж, Великобритания

представлен на выставке Lightweight Construction — Последние разработки

Королевский институт военно-морских архитекторов, Лондон, 24 и 25 февраля 2000 г.

Сводка

При сварке трением с перемешиванием (FSW), которая была изобретена и запатентована TWI [1,2] , износостойкий вращающийся инструмент используется для соединения листов и пластин, таких как алюминий, медь и свинец.В лабораторных экспериментах магний, цинк, титан и сталь были сварены трением с перемешиванием. Сварные швы выполняются ниже точки плавления твердой фазы. Превосходные механические свойства и низкий уровень деформации объясняются низким тепловложением.В судостроительной отрасли три скандинавских компании и несколько японских компаний в настоящее время используют этот процесс для производства больших алюминиевых панелей, которые изготавливаются из алюминиевых профилей. Сейчас доступны исследовательские и коммерческие машины FSW, которые включают в себя комплектные установки для сварки на длину до 16 м.

Биография автора

Стефан Калли — старший руководитель проекта в TWI (Институт сварки) в Кембридже. Он специализируется на развитии бизнеса в Европе и руководит крупными проектами, например. по линейной сварке трением и применению сварки трением с перемешиванием в автомобильной промышленности. Недавно он провел консультации на верфях в Австралии и Европе и разработал руководство по проектированию переносных аппаратов для сварки трением с перемешиванием.

Номенклатура

| FSW | Сварка трением с перемешиванием |

| HERF | Формование с высокой энергоемкостью |

1.Введение

Сварка трением с перемешиванием (FSW) использует неплавящийся вращающийся инструмент, который перемещается вдоль стыка между двумя компонентами для получения высококачественных стыковых швов или сварных швов внахлест. Инструмент FSW выполнен с профилированным штифтом, который находится в уступе большего диаметра, чем диаметр штифта ( рис. 1, ). Для стыкового соединения длина штифта приближается к толщине заготовки. Штифт проходит через линию соединения, в то время как заплечик находится в тесном контакте с верхней поверхностью заготовки, чтобы избежать выталкивания размягченного материала.Рис.1. Принцип и микроструктура сварки трением с перемешиванием a) Неповрежденный материал b) Зона термического влияния (HAZ) c) Зона термомеханического влияния (TMAZ) d) Сварной шов (часть зоны термомеханического влияния

Инструменты FSW изготовлены из износостойкого материала с хорошими статическими и динамическими свойствами при повышенных температурах. Они изготовлены таким образом, что позволяет производить до 1000 м сварного шва из алюминиевых профилей толщиной 5 мм без смены инструмента. Заготовки должны быть закреплены на опорной панели и защищен от вертикальных, продольных и поперечных сил, которые будут пытаться поднять и толкать их друг от друга.Экспериментальные испытания показали, что допускается наличие зазора до 10% толщины листа, прежде чем качество сварного шва ухудшится.

FSW был изобретен и запатентован [1,2] в 1991 году в TWI в Кембридже и доведен до стадии применения в производстве. В настоящее время 42 организации имеют неисключительные лицензии на использование процесса. Большинство из них являются промышленными компаниями, а некоторые из них используют этот процесс в коммерческом производстве в Скандинавии, США, Японии и Австралии.

2. Материалы

FSW, как и сварка трением с вращением, представляет собой твердофазный процесс, который протекает ниже точки плавления материала заготовки. Он может сваривать все алюминиевые сплавы, в том числе такие, как алюминиево-литиевые сплавы, которые обычно не могут быть соединены обычными методами плавления. Также можно соединять разнородные алюминиевые сплавы (например, серии 5000–6000 или даже серии 2000–7000). Для сварки алюминиевых сплавов не требуется ни защитного газа, ни присадки. TWI разработала FSW для алюминиевых сплавов в диапазоне толщины 1.От 2 мм до 75 мм (, рис. 2, ).Рис.2. Двусторонняя сварка трением с перемешиванием в алюминиевых профилях толщиной 75 мм производства TWI

Разработана и испытана серия специально профилированных инструментов FSW [3,4,5]. Ноу-хау, связанное с инструментами и параметрами сварки, было разработано TWI для удовлетворения промышленных требований. Эффект перемешивания инструмента отчетливо виден на поперечных макрошлифах, если были сварены различные типы материалов, такие как профилированные листы с деформируемыми листами или кованые алюминиевые листы с литым алюминием ( Рис.3 ) [6] . Структура наггета в виде луковичных колец типична для высококачественных сварных швов с перемешиванием, в которых не обнаруживается пористость или внутренние пустоты.

Рис.3. Поперечный макрошлиф из кованого алюминия толщиной 6 мм, приваренного к литому алюминию, производства TWI

Этот процесс также может применяться к меди, титану, магнию, цинку и свинцу. Даже пилотные испытания стальных листов и пластин [7,8] показывают значительный успех. Предварительные испытания также дали обнадеживающие результаты, когда FSW использовался для соединения композитов с металлической матрицей (MMC) на основе алюминия и когда этот процесс применялся к разнородным материалам, таким как литой магниевый сплав и экструдированный алюминиевый сплав.

На макрошлифах сварных швов хорошего качества в алюминиевых сплавах в центре сварного шва виден хорошо развитый самородок, как схематично показано на Рис.1 . Снаружи самородка находится зона термомеханического воздействия, которая была пластически деформирована и имеет участки частичной рекристаллизации [9] . Общая форма самородка очень разнообразна в зависимости от используемого сплава и реальных условий процесса. Диаметр самородка обычно немного больше диаметра штифта и значительно меньше диаметра заплечика.

3. Применение FSW в судостроении

3.1 Морозильные панели

Первое коммерческое применение сварки трением с перемешиванием касалось производства полых алюминиевых панелей для глубокой заморозки рыбы на рыболовных судах ( рис. 4 и 5 ). Эти панели изготовлены из алюминиевых профилей, сваренных трением с перемешиванием [10] . Минимальные искажения и высокая воспроизводимость делают FSW как технически, так и экономически очень привлекательным методом производства этих жестких панелей.Рис.4. Панель Sapa FSW для предварительного прессования блоков рыбы перед быстрой заморозкой. Панель приварена с двух сторон [11]

Рис.5. Совместная конструкция панелей морозильной камеры Sapa (глубина сварного шва 4,5 мм, общая длина шва 16 м) [11]

3.2 Панели настилочно-стеновые

Готовые широкие алюминиевые панели для высокоскоростных паромов могут изготавливаться сваркой трением с перемешиванием и коммерчески доступны ( рис. 6 и 7, ) [12] .Панели изготавливаются путем соединения профилей, которые можно производить на экструзионных прессах стандартных размеров. По сравнению со сваркой плавлением, тепловложение очень низкое, что приводит к низкой деформации и уменьшению термических напряжений. 1700 панелей с общей длиной сварного шва 110 км были произведены и поставлены компанией Marine Aluminium в Хаугесунде (Норвегия) с 1996 по 1999 год. [13] .

Рис.6. Боковая стенка катамарана FSW с прорезями для окон на заводе «Марин Алюминий» в Хёугесунне, Норвегия [14]

Рис.7. Сборная панель FSW на половину ширины надстройки круизного лайнера [14]

После сварки панели можно скатывать для транспортировки по дорогам, так как они жесткие только в продольном направлении (рис.8). Когда их можно транспортировать на корабле, их можно штабелировать друг на друга ( Рис. 9 ).

Рис.8. Сборная панель FSW для боковой стенки катамарана, рулонная для автомобильного транспорта [14]

Рис.9. Сборная панель FSW для боковой стенки катамарана.Прямая панель для перевозки судов на заводе «Марин Алюминий» в Хеугесунне, Норвегия [14]

3.3 Взрывоопасный корпус судна для наблюдения за океаном

В Австралии факультет машиностроения Университета Аделаиды разработал переносной прототип машины FSW ( Рис. 10 ). Переносная установка FSW была введена в эксплуатацию в тесном сотрудничестве с инженерами TWI, и были проведены лабораторные эксперименты с изогнутыми листами на макете. Они проводились с целью тестирования и улучшения машины, определения диапазона допуска и обеспечения воспроизводимости.

Рис.10. Схема конструкции машины, разработанной Университетом Аделаиды. На нем показан рычаг с гидравлическим приводом для поддержания постоянных рабочих условий [16]

Затем машина была разобрана и перевезена в Институт исследовательского фонда (RFI) в Кэрнсе для использования в условиях стройплощадки низкотехнологичной верфи [15]. Машину можно было поднять и выровнять над линией стыка двумя операторами без использования крана. На заводе дальнейшие испытания проводились на собственном стапеле на образцах ( рис.11 ). Было обнаружено, что необходимо изменить дизайн линий сварки, чтобы инструмент находился под постоянным углом к поверхности листа. Были изготовлены и оценены дополнительные сварочные образцы, после чего было решено начать производство носовой части прототипа судна для наблюдения за океаном.

Рис.11. Портативный аппарат FSW в дыхательной форме Института исследовательского фонда в Кэрнсе, Австралия

Шесть сварных швов трением с перемешиванием были выполнены в носовой части прототипа корабля из использованного алюминиевого сплава 5083 h421 толщиной 5 мм, одобренного DNV (рис. 12 и 13).Определение оптимальной линии сварки, резка, зажим и прихватывание алюминиевых листов, а также центровка машины FSW были сложными в условиях стройплощадки. Настройка заняла относительно много времени по сравнению со временем сварки. Достигнута скорость сварки примерно 35 мм / мин. Скорость сварки была значительно ниже, чем в лабораторных условиях, где во время этого проекта была достигнута скорость до 90 мм / мин. В дополнение к наклонным сварным швам носовой части с криволинейной поверхностью, в конструкции носовой части носовой части палубы был размещен ряд удачных стыков FSW с плоской поверхностью.

Поверхность всех сварных швов оценивалась визуально и документировалась фотографиями. Ширина сварного шва должна быть постоянной. Уменьшение ширины сварного шва непосредственно после начала сварки является признаком того, что буртик инструмента не находился в достаточном контакте с поверхностью заготовки, и поэтому предполагается наличие внутренних пустот. Допустимые сварные швы имеют гладкую и ровную поверхность. Если на поверхности видна линия (параллельная осевой линии сварного шва, но смещение примерно 3-5 мм), это может быть вызвано только внутренней или разрушающей поверхность пустотой.Количество вытесненного материала должно быть постоянным по длине сварного шва и не должно превышать количества, необходимого для качественных сварных швов.

Рис.12. Переносная установка FSW на верфи Research Foundation Institute в Кэрнсе, Австралия

Рис.13. Сварка трением с перемешиванием на правой стороне носовой части перед взрывным формованием в Исследовательском фонде института

Листы изогнутой части, сваренные трением с перемешиванием, были деформированы после сварки путем формовки с высоким расходом энергии (HERF) с целью достижения расширяющейся формы конструкции [16,17].Взрывные пластины закреплялись на алюминиевых листах, которые помещались в форму. Форма была изготовлена из стержней из мягкой стали размером 19 x 19 мм с зазором 3 мм между ними, чтобы воздух мог выходить во время деформации. Форма была заполнена водой перед взрывом ( Рис.14 ). К сожалению, на начальном этапе формовки было выбрано слишком большое количество взрывчатки, что привело к неидеальной форме носовой части. Сварка трением с перемешиванием позволила собранным пластинам деформироваться равномерно без каких-либо признаков локальной деформации вблизи областей сварного шва.Последующие радиографические проверки сварных швов показали, что сварной шов не имеет дефектов. Затем были проведены сравнительные испытания листов, сваренных методом MIG, с использованием гораздо меньшего количества взрывчатых веществ. Эти листы были окончательно установлены на прототипе судна для наблюдения за океаном ( Рис.15 )

Рис.14. Детонация взрыва для формирования высокоэнергетической носовой части [16]

Рис.15. Взрывоопасная носовая часть судна для наблюдения за океаном на RFI в Кэрнсе [18]

Программа исследований и разработок привела к созданию инновационного и запатентованного [19] прототипа судна, которое сочетает в себе характеристики быстрого парома с характеристиками полупогружного судна для наблюдения за рифами (, рис. 16 и 17, ).Это судно было разработано для быстрорастущей международной туристической торговли на Большом Барьерном рифе Австралии и других международных морских парках, где необходим высокоскоростной доступ к отдаленным прибрежным рифам. В то же время необходимо безопасно маневрировать на небольшой скорости в непосредственной близости от хрупких коралловых структур, чтобы облегчить подводный обзор.

Рис.16. Вид сбоку на 24-метровое судно RFI для наблюдения за океаном со смотровой площадкой, убранной в корпус [18]

Рис.17. Вид сверху на RFI Ocean Viewer, показывающий смотровую площадку с гидравлическим приводом [18]

Прототип судна для наблюдения за океаном имеет 24-метровый алюминиевый глиссирующий однокорпус. Он обеспечивает скорость более 25 узлов для перехода к прибрежным рифам, обеспечивая максимум одного часа транзита и, следовательно, две круговые экскурсии по рифам в день. Судно останавливается у рифа и с помощью гидравлики опускает из корпуса смотровую площадку из алюминия и стекла, вмещающую 25 из 112 пассажиров. В этом режиме судно простаивает на высоте 1-2 узлов в непосредственной близости от шельфа рифа, что обеспечивает отличный обзор для туристов, когда они сидят или проходят через смотровую площадку.После двухчасового просмотра, когда все гости уже наслаждались подводным миром, капсула убирается, и судно возвращается к берегу.

Преимущества новой концепции включают гибкость оператора в доступе к различным рифам в зависимости от ежедневных условий моря и ветра, что обеспечивает более надежное обслуживание. Этот экологически безопасный режим наблюдения за рифами с низким уровнем воздействия на окружающую среду все чаще требуется международными органами, стремящимися защитить свои уязвимые морские парки.Действительно, в настоящее время действует мораторий на расширение Большого Барьерного рифа Австралии из-за нежелательного воздействия других постоянно пришвартованных понтонных конструкций.

3.4 Сотовые панели и коррозионностойкие панели

В настоящее время поступают сообщения о новых применениях FSW из Японии, где этот процесс используется для производства сотовых панелей ( рис. 18, ) и панелей, устойчивых к морской воде ( рис. 19, ). Последние изготавливаются из пяти профилей алюминия серии 5000 шириной 250 мм, чтобы получить панель размером 1250 x 5000 мм.Они используются для стен кают судов из-за хорошей ровности корня и днища сварного шва [20] .Рис.18. Сотовая панель, сваренная трением с перемешиванием, производства Sumitomo Light Metal [20]

Рис.19. Большая корабельная панель из профилей AA5083-h212 от Sumitomo Light Metal [20]

4. Качество сварки

Прочность ядра сварного шва в состоянии после сварки может быть выше, чем в зоне термического влияния. В случае отожженных материалов испытания на растяжение обычно терпят неудачу в неповрежденном материале вдали от сварного шва и зоны термического влияния.Сварочные свойства полностью закаленных (холоднодеформированных или термообработанных) сплавов можно улучшить, контролируя термический цикл, в частности, за счет уменьшения эффектов отжига и износа в зоне термомеханического воздействия, где самые низкие твердость и прочность наблюдаются после сварки. Для оптимальных свойств кажется, что для последних термическая обработка после сварки является лучшим выбором, хотя признано, что это не будет практическим решением для многих приложений.