Уроки от Vnuk.TiG нержавейка — Страница 14 — Аргонодуговая сварка — TIG

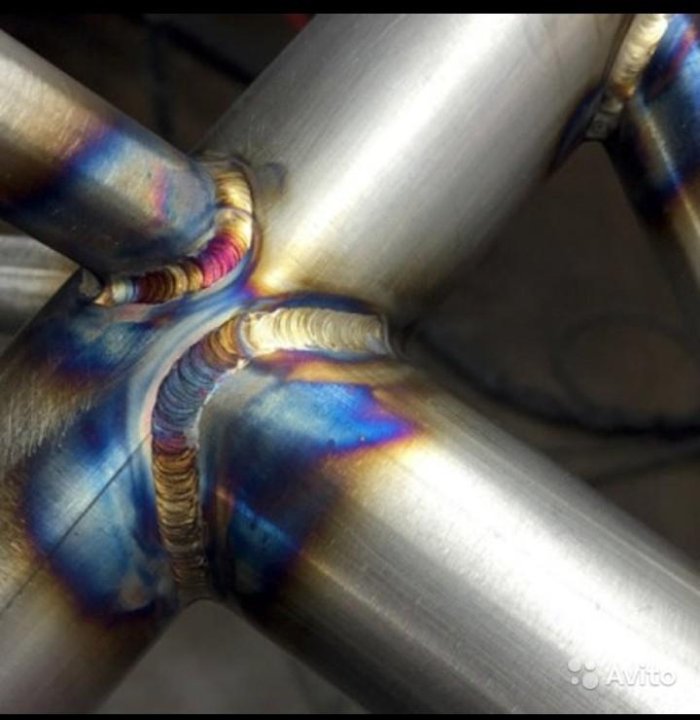

Был давеча у Евгения в гостях… Молодцы парни! Подобного отношения к работе не видел вообще никогда! Команда перфекционистов, не иначе!

Европа и Америка рядом не стояли….

Спасибо Валерий. Есть еще косяки у рябят, работаю, коллектив в рост идет и по количеству и по качеству. Наладим исправим.

Интересно то, что как благословение мне на голову, очень быстро схватывают и понимают, в отличии Полифильтрофских.

Стараются коллеги, а мне радостно смотреть на них, как растут. Теперь кто приходит на производство с прошлым опытом

Милесты, его не достаточно, приходиться ребятам поучиться )

Коллеги всем привет ! Помощь ваша нужна ,а именно совет по сварке нержавеющих труб . Интересует именно вопрос по корню .

Варим трубы со стенкой 3- 3,5 мм. Я делаю так- фаска 0,5 мм без зазора, ток 75А, присадка 1мм, заполнение трубы аргоном 7л/мин,.Обратный валик получается с утяжкой , а нашего заказчика это не устраивает и меня тоже.Помогите! Подскажите что я делаю не так будьте добры.Если можно то подробно начиная с подготовки и режимами сварки и газа

Помощь оказана в личке. Если кому интересно, закину сюда ответ.

Во во во-полегче. Я видео смотрел где уважаемый Внук метод рассказывает. А вы походу не смотрели, вот и наезжаете. Счас он прийдет и скажет мне что не так.

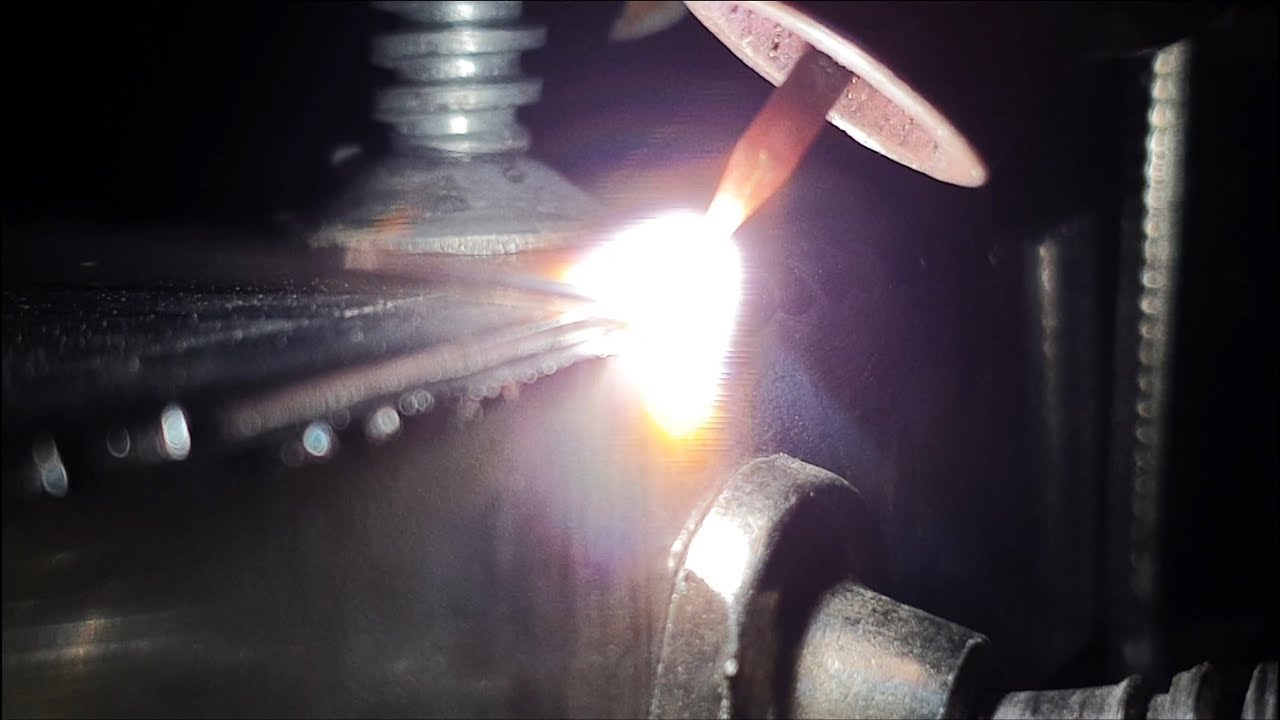

Верно, рассказывал, подтверждаю. Зачищено плохо от окалины старой, следует до блеска чистить перед сваркой, окалина мешает пере плавлению.

Далее торопитесь и борозды не видите. Верхний стык, самое завершение, что то похоже на шов приблизительно, к такому результату следует идти,

только выравнивайте. Хоть плуг и притягивает взгляды, не забываем смотреть на борозду! Сварочная ванна есть плуг, которым(которой) мы управляем,

Хоть плуг и притягивает взгляды, не забываем смотреть на борозду! Сварочная ванна есть плуг, которым(которой) мы управляем,

борозда есть фаска или на меченый путь будущего прохода.

Сварка алюминия аргоном полуавтоматом: технология, видео

Обеспечить качественное соединение деталей из алюминия можно только при сварке ТИГ. Обычным электродом можно заварить алюминиевый сплав для прочности, но он потребует более длительной последующей обработки. Сварка алюминия аргоном позволяет работать с материалом разной толщины, создавая аккуратные швы, обладающие при этом хорошими герметичными свойствами. Это особенно востребовано при ремонте автомобилей, катеров или различных емкостей. Но как варить этот специфичный материал впервые? Как настроить оборудование при сварке алюминия? Краткое руководство из статьи и видео урок помогут освоить это сложное дело.

Что необходимо учитывать при проведении работ?

Аргоновая сварка применяется для соединения многих однородных металлов, сплавов. Принцип действия этого оборудования заключается в образовании электрической дуги между вольфрамовым электродом и металлической поверхностью, которая позволяет создать сварочный шов. На обрабатываемую поверхность поступает поток инертного газа.

Принцип действия этого оборудования заключается в образовании электрической дуги между вольфрамовым электродом и металлической поверхностью, которая позволяет создать сварочный шов. На обрабатываемую поверхность поступает поток инертного газа.

При проведении работ следует учитывать ряд особенностей:

- Образование оксидной плёнки. Плёнку можно расплавить при температуре 2000 градусов Цельсия. Одновременно с этим алюминий плавится при 500 градусах. Чтобы сделать качественный шов, нужно предварительно зачистить заготовку от оксидной плёнки. Сделать это можно щёткой или растворителем.

- Гигроскопичность. Алюминий активно впитывает влагу из окружающей среды. При разогреве заготовки с помощью сварочной дуги материал начинает выделять накопившую влагу. Чтобы шов получился более качественным, сварщики рекомендуют предварительно разогревать заготовку до 150 градусов.

- Зачистка обрабатываемой поверхности от воздуха. Чтобы это сделать, нужно выставить правильный поток аргона.

Если газа недостаточно, материал будет вспениваться. Вольфрамовый стержень повредится. Когда газа поступает слишком много, он будет мешает формироваться шву. Увеличенный расход сделает процесс соединение заготовок более затратным.

Если газа недостаточно, материал будет вспениваться. Вольфрамовый стержень повредится. Когда газа поступает слишком много, он будет мешает формироваться шву. Увеличенный расход сделает процесс соединение заготовок более затратным.

При сварке аргоном возникают сложности в формировании шва. У новичков часто остаётся выемка (картер). Связано это с длительным нагревом поверхности. Чтобы избежать этой проблемы, нужно правильно выставить режим затухания дуги. При равномерном снижении температуры можно добиться качественного шва без образования кратера.

Одежда для сварки и средства защиты

Для безопасного осуществления дугового процесса сварки аргоном, необходимо одеть специальную одежду и средства защиты. К таким средствам защиты относится: щиток, маска сварщика, очки сварщика, защитные стекла и светофильтры. Маска сварщика является одной из важнейших составляющих средств защиты сварщика. Ведь именно от этого зависит, как его здоровье, так и жизнь.

Маска сварщика не зря считается важнейшей составляющей средств защиты при осуществлении дуговой сварки аргоном. Это связано с тем, что она предохраняет от нескольких типов негативных воздействий на здоровье сварщика в процессе выполнения сварки. К таким негативным последствиям относят: повреждения органов дыхания, поражение роговицы глаз.

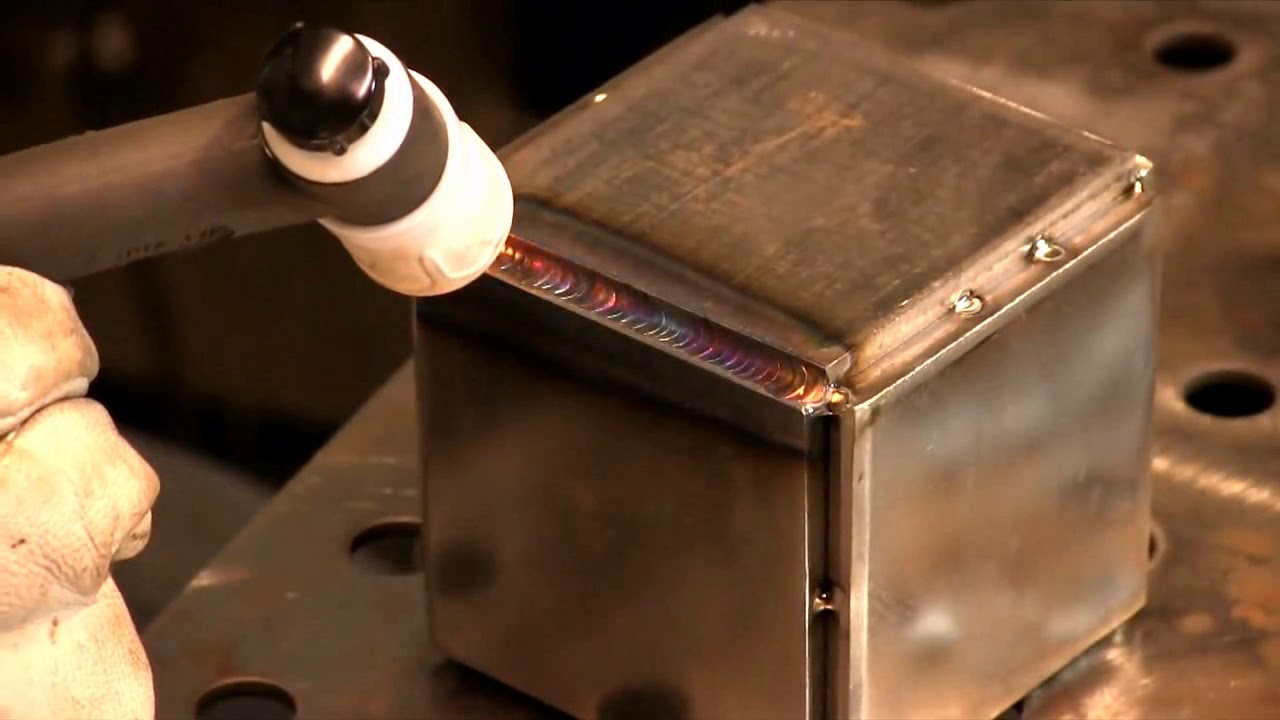

Сваривание металла в среде аргона дает, прочный, красивый шев

Маска сварщика изготовляется из легкого токонепроводящего, жаростойкого и нетоксичного материала. В корпус такой маски встроен затемненный экран, который защищает от излучения и обеспечивает необходимую видимость при проведении аргонодуговой сварки. Экран должен состоять из обычного защитного стекла, светофильтра и пластиковой пленки. Внешнее стекло способствует предотвращению попадания на светофильтр брызг метала. Изнутри светофильтр должен быть покрыт бесцветными небьющимся стеклом, чтобы предохранить глаза и лицо сварщика от поражения осколками.

Технология проведения сварки аргоном говорит о том, что сварщик должен быть одет в специальную одежду.

Как правило, это брезентовый костюм: брюки, куртка, фартук и нарукавники.

Специальная обувь у сварщика (сапоги) должна предохранять его от контакта с нагретыми поверхностями. Перчатки сварщика защищают кожу рук от брызг и искр при осуществлении сварки аргоном. Также у сварщика должен быть противогаз или противопылевой респиратор, который необходимо использовать при повышении максимально допустимой концентрации газа и пыли.

Дополнительное оборудование для осуществления аргонодуговой сварки

Очень часто аргонная сварка производится на нестандартном оборудовании. Для того чтобы обеспечить качество работ, необходимо применять два дополнительных аппарата. Благодаря данному оборудованию можно осуществить качественный процесс сварки.

Осциллятор представляет собой устройство, при помощи которого происходит бесконтактное зажигание электрической дуги. Данное устройство поддерживает стабильный разряд дуги при работе на режимах переменного тока.

Осциллятор для дуговой сварки состоит из: коммутатора, релаксатора с накопительной емкостью, разрядника.

Через осциллятор на электрод подаются высокочастотные высоковольтные импульсы. Данные импульсы ионизируют дуговой промежуток и обеспечивают зажигание дуги после отключения тока. Если работа осуществляется на переменном токе, то после зажигания осциллятор начинает работать в режиме стабилизации. Он передает импульсы при смене полярности. Благодаря этому достигается устойчивое горение и устраняется деионизация дугового промежутка.

Для ремонта деталей, где необходима прочность и красота, подходит сварка аргоном

Технология сварки в среде аргона предполагает использования в качестве дополнительного оборудования балластный реостат. Его используют для осуществления регулировки силы тока и подборки оптимальных параметров при сварке изделий из разного материала.

Балластный реостат характеризуется долговечностью и высокой надежностью, а также он очень удобен при ремонте и эксплуатации.

Более подробно о сварке аргоном с использованием данных устройств можно посмотреть в специальном видео.

Источник: zavarimne.ru

Способы алюминиевой сварки

Если нет возможности использовать аргон для защиты свариваемой поверхности от образования оксидной плёнки, можно использовать другие технологии сваривания:

- аргонодуговую;

- электродуговую;

- с пользованием газовой горелки.

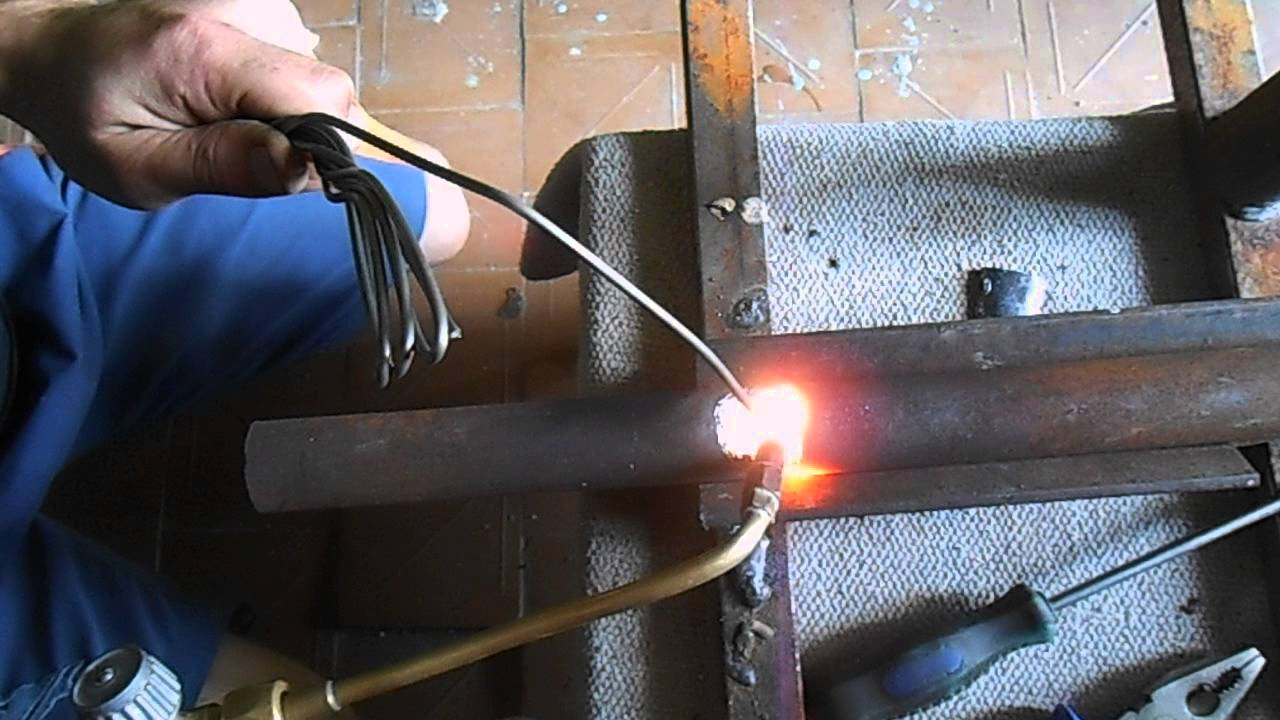

Третий вариант соединение алюминиевых заготовок подразумевает под собой использование флюса и присадочной проволоки. Расходный материал постепенно передаётся в рабочую зону. При нагревании проволока расплавляется и соединяет заготовки между собой. Флюс в это время разогревается и защищает поверхность от образования оксидной плёнки. Когда работа будет закончена, нужно очистить детали от флюса.

Электродуговая сварка подразумевает под собой использование алюминиевых электродов и постоянного тока с обратной полярностью. Вместо электродов может использоваться присадочная проволока. На поверхность расходного материала наносится слой флюса.

Лучшим вариантом является сваривание деталей с помощью аргона. При этом используются вольфрамовые электроды для алюминия. Между ними и обрабатываемой поверхностью образуется дуга, которая соединяет детали.

При этом используются вольфрамовые электроды для алюминия. Между ними и обрабатываемой поверхностью образуется дуга, которая соединяет детали.

Аргонодуговая сварка алюминия

Разнообразие применения аргонной сварки

Аргонная сварка представляет собой технологический процесс, который построен на двух основных элементах — инертный газ аргон и вольфрамовый электрод. Главная функция инертного газа — оказывать защиту металлу от воздействия кислородной среды. В некоторых случаях вместо аргона можно использовать гелий. Однако данный газ имеет высокую стоимость, поэтому использоваться его не целесообразно.

Вы извлечете много пользы, из приручения аргонодуговой сварки

Преимущества и недостатки

Аргонная сварка алюминия имеет ряд сильных и слабых сторон.

Преимущества:

- Качественное соединение деталей.

- Защита поверхности с помощью газа.

- Отсутствие деформирования обрабатываемых деталей.

- Универсальная технология, которая подходит для соединение различных сплавов и однородных металлов.

Подходит для использования материалов с высокой теплопроводностью.

Подходит для использования материалов с высокой теплопроводностью. - Повышение производительности.

Недостатки:

- Покупка сложного оборудования.

- Наличие опыта в проведении сварочных работ.

Выбор присадочного материала

Поскольку алюминий плавится сравнительно быстро, то подобрав неверный диаметр присадочной проволоки, можно не успевать подавать ее в зону сварки и формировать шов. Поэтому толщина припоя должна быть такой же, как и толщина свариваемых пластин. Также необходимо быть внимательным и при выборе химического состава присадочного материала. Например, изделие из дюралюминия не получится заварить с прутком для пищевого алюминия. Помочь может таблица с номерами присадочной проволоки и ее предназначением:

| Маркировка присадки, № | Предназначение |

| 1070/1100 | АД1, АМц. |

| 5754 | Для сварки алюминия с примесью магния. |

| 1450 | Для сплавов, используемых в авиастроении. Присадка оснащена титановым включением, укрепляющим шов. Присадка оснащена титановым включением, укрепляющим шов. |

| 5183 | Для пищевых емкостей и судостроения. |

| 5554 | Для колесных дисков и емкостей химической промышленности. |

| 4043 | Для сплавов с силумином, применяемых в строительстве. |

Оборудование

Перед началом работы следует подготовить необходимое оборудование для сварки. Особенности расходных материалов и аппаратов:

- Электроды, которые имеют основу из вольфрама. Это неплавящиеся элементы, в которые добавляются легирующие присадки.

- Аппарат, вырабатывающий сварочный ток. Желательно выбирать универсальное оборудование, которое подходит для выполнения разнообразных сварочных работ.

- Баллон с защитным газом. В этом плане эффективнее всего использовать аргон.

Для соединения оборудования используются специальные шланги и провода.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

- На панели управления выставляем метод сварки – TIG.

- Устанавливаем предпродувку газа на 0,5 сек.

- Настраиваем ток поджига – 25% от рабочего тока (А).

- Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

- Устанавливаем ток сварки (А) (см. Таблицу ниже)

- Выставляем время до тока заварки кратера (спада в секундах)

- Выбираем значение тока заварки кратера в амперах

- Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

| Вид металла | Толщина металла, мм | Род тока | Сила тока¸А |

| Стальные сплавы | 1,0 | DC | 20 — 30 |

| 1,5 | DC | 40 — 60 | |

| 2,0 | DC | 70 -90 | |

| 3,0 | DC | 100 — 120 | |

| 4, 0 | DC | 120 — 140 | |

| Алюминий | 1-2 | AC | 20 — 60 |

| 4-6 | AC | 120-180 | |

| 6-10 | AC | 220-230 | |

| 11-15 | AC | 280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Технология

Технология сварки алюминия аргоном требует соблюдения определённой последовательности действий. При отклонении от заданного рабочего процесса соединения могут получиться некачественными. Сварщики выделяют 4 ключевых этапа аргоновой сварки.

Подготовка

Перед тем как включать оборудование, зажигать дугу следует подготовить рабочую поверхность. Для этого необходимо очистить ее от грязи, ржавчины, декоративного покрытия. Грубые слои счищаются болгаркой или наждачной бумагой. Поверхность обезжиривается растворителем. Оксидную плёнку можно убрать напильником.

Зачистка болгаркой

Как настроить оборудование?

До начала работы нужно настроить аппарат для сварки алюминия. Сначала необходимо подключить аппарат к баллону с защитным газом. Далее сварщику выставляет подачу аргона. Для этого используется вентиль и манометр, закреплённый на баллоне. Если работа проводится в помещении, устанавливается расход до 8 литров.

Поджог дуги

Чтобы дуга зажглась быстрее, следует заточить вольфрамовый стержень. Для его зажигания используется высокочастотный осциллятор. Нельзя касаться вольфрамовым электродом заготовки. Если используется присадочная проволока, она не должна соприкасаться с вольфрамом. Проведение работ следует начинать после зажигания дуги и выставления потока защитного газа.

Для его зажигания используется высокочастотный осциллятор. Нельзя касаться вольфрамовым электродом заготовки. Если используется присадочная проволока, она не должна соприкасаться с вольфрамом. Проведение работ следует начинать после зажигания дуги и выставления потока защитного газа.

Сварочная ванна

После того как дуга зажглась, нельзя сразу же начинать создавать шов. Нужно выждать определённый промежуток времени, в течение которого образуется сварочная ванна. Когда появились пятна расплавленного металла, можно начинать формирование шва. Металл нельзя перегревать. Важно учитывать толщину заготовки. Чем меньше этот показатель, тем меньше нужно выжидать времени при формировании сварочной ванны.

Сварка алюминия аргоном подразумевает использование определённого аппарата и газа. Он помогает защитить рабочую поверхность от образования оксидной плёнки. Если её не убрать, качество шва будет хуже. При серьёзных нагрузках соединение разрушится. Важно учитывать особенности сваривания сплава, соблюдать последовательность действий.

Особые свойства алюминия

Для начинающих сварщиков обязательно нужна пошаговая инструкция по сварке алюминия.

В первую очередь, они должны ознакомиться с химическими свойствами «крылатого металла».

Именно так называют алюминий за его прочность и малый удельный вес. Одновременно с этими качествами он обладает высокой химической активностью.

На открытом воздухе металл быстро вступает в реакцию с кислородом и покрывается оксидной пленкой.

Температура плавления оксидной пленки превышает +2000 градусов, когда сам металл плавится при температуре +650 градусов.

При сварке постоянным током окись может погружаться в металл сварного шва, тем самым нарушая его структуру.

На видео показан процесс сварки листового алюминия при использовании аргона.

Видео:

Особенностью алюминия является то, что нагреваясь, он не меняет цвета, как это бывает при нагреве нержавейки или другого сорта стали.

Сварщику бывает трудно сориентироваться и определить степень нагрева заготовки.

Как результат такой неопределенности, может произойти прожог детали или утечка расплавленного металла.

Плюс к этому алюминий имеет большой коэффициент объемной усадки. Если не учитывать это свойство, то внутри шва будут возникать напряжения и деформации.

Чтобы избежать таких последствий, можно увеличить расход сварочной проволоки или выполнять модификацию шва.

Приступая к сварочным работам по алюминию, нужно четко помнить его основные характеристики.

Металл обладает следующими свойствами:

- низкой температурой плавления;

- высокой химической активностью;

- большим коэффициентом объемной усадки.

ВАЖНО ЗНАТЬ: Технология газовой сварки металлов и труб

Учитывая эти особенности, сварка алюминия аргоном выполняется чаще всего. Эта технология позволяет защитить зону сварки от воздействия активных газов, находящихся в атмосфере.

Присадочная проволока при сварке полуавтоматом выполняет функцию снижения внутренних напряжений шва, поскольку компенсирует объемную усадку.

Кроме этих приемов существуют и другие способы качественно выполнить сварное соединение.

В чем заключается трудность процедуры?

Судя по многочисленным отзывам, во время сварки дюралюминия не исключены осложнения. Причиной тому — технические характеристики сплава, в составе которого имеется алюминий (93,5%), марганец (0,5%), магний (1,5%) и медь (4,5%). Как утверждают специалисты, их соединение друг с другом протекает плохо. Поэтому лучше, чтобы сварочные работы с дюралюминием выполнял человек опытный. Если же у вас возникла потребность соединить детали из этого сплава, вам доведется учитывать некоторые нюансы, подробнее о которых далее.

Инструкция по сварке алюминия аргоном для начинающих

Во время работы с алюминием всегда необходимо следить внимательно, как расходуется аргон, и выполнять все требования технологии. Перед началом сварки нужно подготовить металл. Для этого выполняется очистка поверхностей. Затем намечается будущее соединение или ремонтный шов. Потом устанавливается электрод в горелку. После этого осуществляется подключение «массы» от аппарата на обрабатываемую деталь. Далее, процесс выполняется точно так же, как и при использовании распространенной сварки. В правой руке оператора размещается горелка агрегата, а в левой — алюминиевая проволока, которую нужно подбирать, учитывая особенности материала.

Потом устанавливается электрод в горелку. После этого осуществляется подключение «массы» от аппарата на обрабатываемую деталь. Далее, процесс выполняется точно так же, как и при использовании распространенной сварки. В правой руке оператора размещается горелка агрегата, а в левой — алюминиевая проволока, которую нужно подбирать, учитывая особенности материала.

После нажатия кнопки включается ток и начинает подаваться газ. Дуга появится между металлом и сварочным электродом. Благодаря ей происходит плавление края детали и проволоки. Сварочный шов формируется непосредственно на этом этапе.

Для опытных сварщиков такой процесс не представляет никакой сложности. Технология свою эффективность доказала уже давно. Начинающим сварщикам для получения сварки достойного качества придется потренироваться.

Устранение трудностей соединения

Наличие оксидной пленки на поверхности металла существенно снижает качество шва. Она не только имеет более высокую температуру плавления, но и плотность. Пленка затрудняет образование стабильной дуги. Кроме того, дефрагментированные частички оксида остаются внутри шва, снижая его жесткость.

Пленка затрудняет образование стабильной дуги. Кроме того, дефрагментированные частички оксида остаются внутри шва, снижая его жесткость.

Чтобы этого не происходило, свариваемые поверхности предварительно очищают травлением или механической очисткой при помощи металлической щетки.Очищенные детали хранятся не более трех часов.

Эффективным методом удаления пленки является катодное распыление, когда металл бомбардируется ионами, очищая поверхность. Метод применяется в промышленности.

Также применяют флюсы, растворяющие пленку и переводящие ее в летучие соединения.

Для сварки сплавов, не содержащих магний, как силумин, применяется флюс АН-А1. Для дюралюминия применяется флюс АН-А4.

Кроме того, перед свариванием поверхности очищают от загрязнений растворителями РС-1, РС-2.

Сварка в домашних условиях

Сварка дюралюминия в домашних условиях непростой и трудоемкий процесс. Только при достаточных навыках возможно получить оптимальный и надежный результат. Для домашней сварки следует использовать специальные электроды именно для сварки дюрали. Чаще всего такие компоненты продаются в узкоспециальных магазинах.

Для домашней сварки следует использовать специальные электроды именно для сварки дюрали. Чаще всего такие компоненты продаются в узкоспециальных магазинах.

Для сварки дюрали в домашних условиях необходимо использовать специальное устройство, которое повысит частоту переменного тока. В бытовой сети этот показатель существенно ниже необходимого.

Удобным вариантом для сварки является ацетилен-кислородная горелка, так как температура плавления алюминия ниже, чем температура пламени. Однако это отражается на качестве шва — при окислении алюминия кислородом может возникнуть пленка окисла, температура плавления которой значительно выше. Поэтому для сварки алюминия чаще всего используется аргон.

Более удачным вариантом является водородно-кислородная горелка. Такие аппараты имеют название плазменных. В таком случае шов получается более прочным и менее подверженным деформации и коррозии.

Сварка дюралюминия в домашних условиях является не самым надежным вариантом даже при наличии специальных знаний и оборудования. При необходимости качественных швов лучше обратиться к специалистам.

При необходимости качественных швов лучше обратиться к специалистам.

С чего начать?

Начинают сварочные работы с подготовки заготовок. С металлической поверхности тщательно счищают различные загрязнения и обезжиривают. Работать можно наждачной бумагой различной зернистости или металлической щеткой. Жиры эффективно устраняются посредством ацетона или растворителя. После зачистки и обезжиривания следует заняться кромками, на месте которых в дальнейшем будет располагаться шов. Если окажется, что ваши заготовки с краями более 4 мм., то их нужно немного скосить. Оптимальным считается угол не более 35 градусов.

Второй шаг

На данном этапе наносят флюс. Важно, чтобы он участок сваривания покрывал равномерно. Чтобы предотвратить деформирование металла, его вначале подвергают медленному и постепенному подогреву. В конце процедуры подогревают сам шов. Соединение, которое у вас образуется, будет покрыто шлаком. Его нужно аккуратно сбить. Данной рекомендацией не стоит пренебрегать, поскольку под шлаком очень часто трещины. В итоге соединение будет иметь очень низкую стойкость к нагрузкам.

В итоге соединение будет иметь очень низкую стойкость к нагрузкам.

Особенности во время сварки алюминия

Свариваемые детали из алюминия в большинстве случаев имеют относительно тонкие стенки. Именно такое обстоятельство является основной проблемой при выполнении работ. Во время сварки чаще всего превышают допустимую температуру воздействия на металл. Это самая распространенная ошибка. Из-за этого возникают каверны, а шов получается с нечеткими границами.

При высокотемпературной обработке на алюминии появляется оксидная пленка. Она может расплавиться только при 2050°С. При этом алюминий начинает менять свое состояние уже после 650°С. В связи с этим от оксидной пленки при выполнении работ нужно избавляться. Пробивается она лучше всего при помощи импульсной сварки. Также облегчает процесс разрушения оксидной пленки предварительная обработка алюминия щеткой с металлическим ворсом.

Процесс сварки алюминия сегодня выполняется при использовании мягкой проволоки и аргона. Во время подачи газа формируется защитная атмосфера и осуществляется интенсивное окисление металла. Оно способствует стабилизации дуги. В то же время она должна иметь длину постоянного размера. Слишком большая дуга не позволит детали расплавиться. При короткой ее длине металл может загореться. Это происходит благодаря свойствам алюминия. Предотвратить такой эффект можно с помощью подогрева детали. Также за счет этого увеличивается глубина провара.

Во время подачи газа формируется защитная атмосфера и осуществляется интенсивное окисление металла. Оно способствует стабилизации дуги. В то же время она должна иметь длину постоянного размера. Слишком большая дуга не позволит детали расплавиться. При короткой ее длине металл может загореться. Это происходит благодаря свойствам алюминия. Предотвратить такой эффект можно с помощью подогрева детали. Также за счет этого увеличивается глубина провара.

О достоинствах

Несмотря на то что технология сварочных работ довольно сложная, если вы все сделаете правильно, то в итоге получите ровный и качественный шов. Преимущество данного сплава в том, что при довольно небольшой массе он может выдержать большую нагрузку. Судя по многочисленным отзывам, довольно популярной считается сварка дюралюминия аргоном. Также соединение можно осуществить с применением полуавтомата. Выбор наиболее оптимального варианта зависит уже от мастера. Как утверждают опытные сварщики, имея дело с этим сплавом, никогда не возникает проблем с выбором электродов. Дело в том, что многие из них могут хорошо взаимодействовать с дюралюминием. Например, вы можете воспользоваться такими марками как ОК96.20, ОЗА-1, ОЗАНА-1, ОЗА-2 и ОЗАНА-2.

Дело в том, что многие из них могут хорошо взаимодействовать с дюралюминием. Например, вы можете воспользоваться такими марками как ОК96.20, ОЗА-1, ОЗАНА-1, ОЗА-2 и ОЗАНА-2.

Сварка нержавейки аргоном – технология, обучение, видео

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

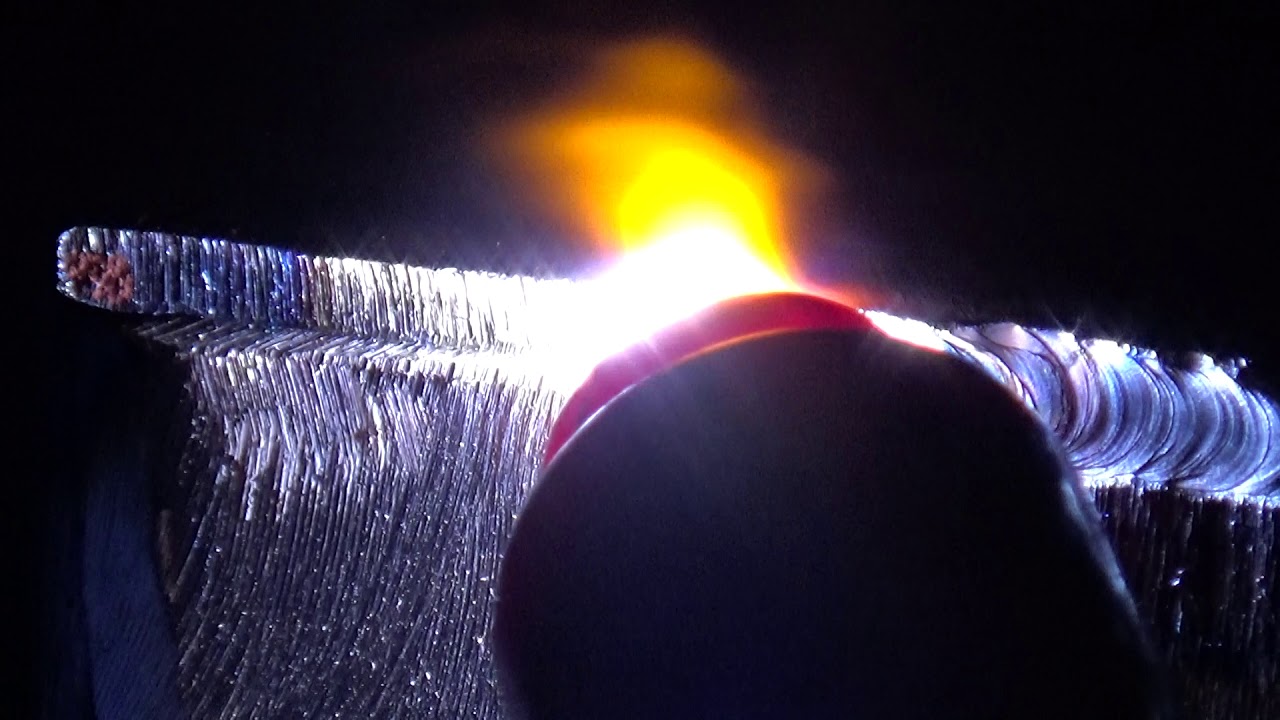

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

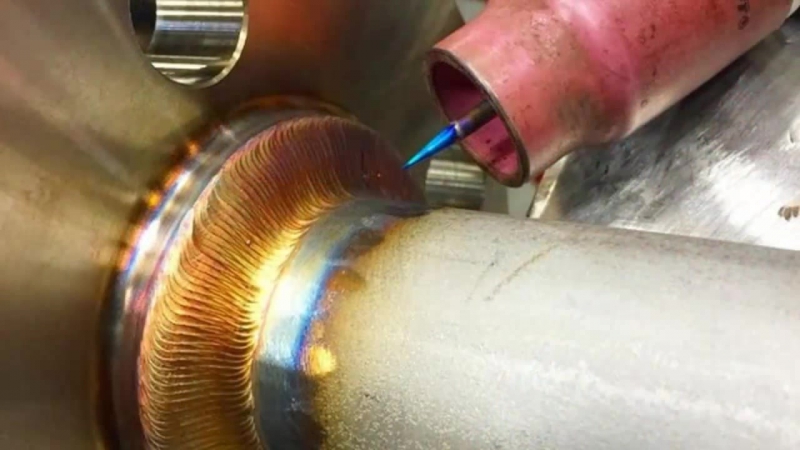

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины.

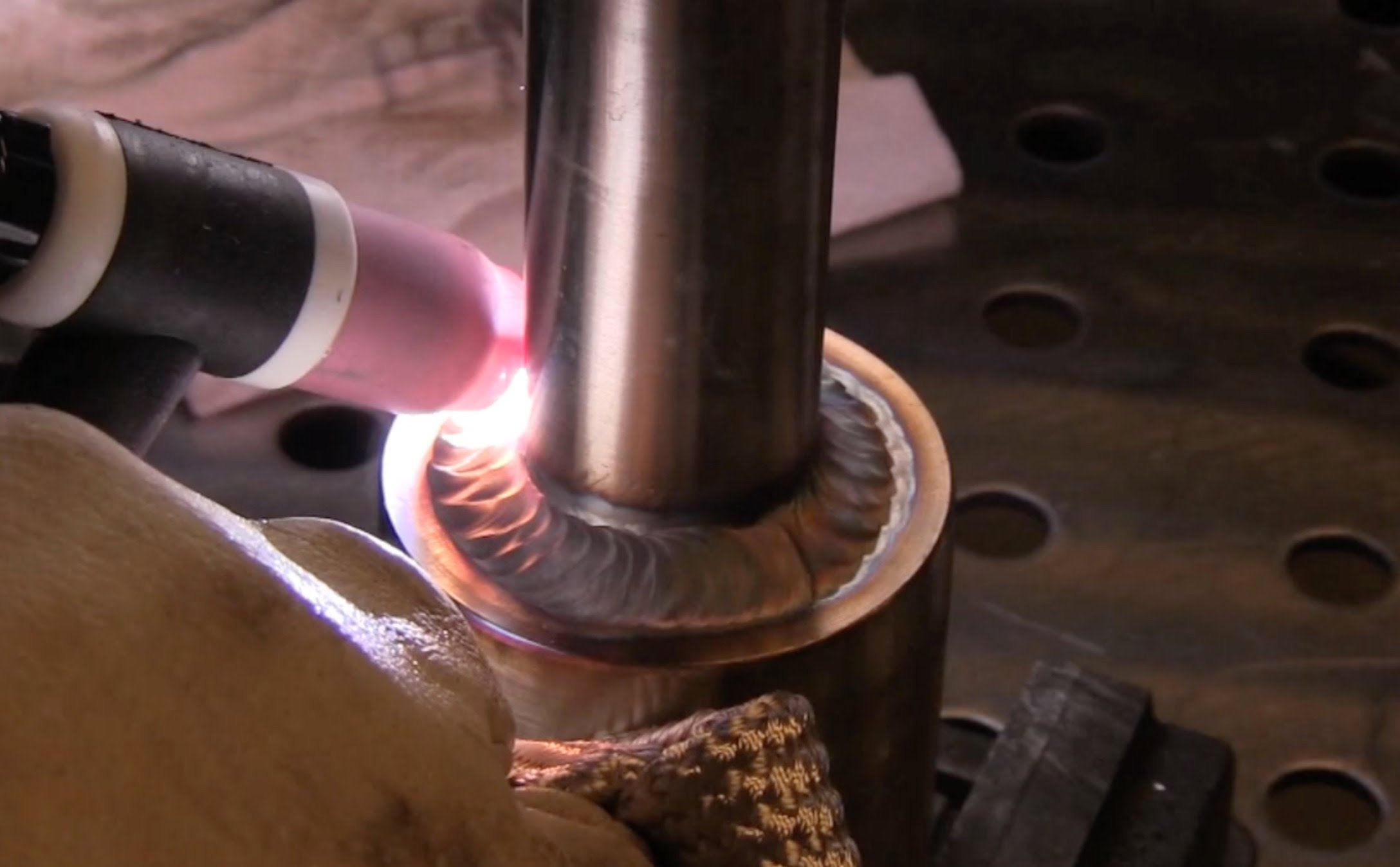

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.

Оценка статьи:

Загрузка…Поделиться с друзьями:

|

Алюминий металл чрезвычайно интересный, широко применяющийся в промышленности, его используют при производстве баночных изделий, изделий для напитков, емкостей для чего-либо и иных полезных вещей.

Аргонодуговая сварка применяется с использованием неплавящегося вольфрамового электрода. Качество швов, оставляемых в процессе проведения сварочных работ, напрямую зависит от чистоты самого аргона, сварочного аппарата и подготовке металла к сварке, аргон желательно использовать без примесей . Наиболее плотные швы получаются так же при комбинировании аргона с гелием, с процентным соотношением примерно 35 на 64 процентов. Перед сваркой стоит зачистить изделие либо место сварки от загрязнений. Рекомендуется перед аргоновой сваркой обезжирить место сварки каким либо средством. То есть подготовку к сварке можно разделить на физическую и химическую. Теперь у нас деталь зачищена и готова к сварке. Стоит так же помнить, что в той или иной степени, алюминий будет вступать в реакцию с кислородом, насколько бы хороша не была защитная среда, поэтому, материал нуждается в соответствующей постобработке. Имейте в виду, что в некоторых случаях, образование неровностей на поверхности, пузырчатости не подлежит удалению, это может быть связано с самим качеством исходного материала, чистоте аргона или же в самом защитном слое. Конечно, данные варианты рассматриваются при полном профессионализме сварщика, который выполняет работу.

Наконечник вольфрамового электрода для сварки алюминия.

А вот видео о том как это делается в домашних условиях.

Ну что же, вот в принципе и метод ручной аргонодуговой сварки неплавящимся электродом.

|

Сварка нержавеющих труб аргоном в СПб с доставкой по РФ

Сварка труб из нержавейки и других материалов в аргоне часто оказывается единственной возможностью получить качественный шов без деградации свойств материалов.

Почему аргон так важен? Зачем он используется и как он работает в этой роли?

Аргон относится к так называемым благородным или инертным газам. Главное отличие этой группы веществ от всех остальных заключается в том, что на внешнем электронном уровне их атомов находятся восемь электронов — то есть он забит полностью, свободных мест нет. Поэтому атом просто не вступает в реакции, не образует соединений. Ему некуда принимать электроны других атомов — и нет никакой причины отдавать свои электроны им.

Другие газы, составляющие обычный воздух, похвастаться этим не могут. Кислород — второй по силе окислитель среди простых веществ, и он прекрасно реагирует с металлами, формируя оксиды. Углекислый газ и азот менее активны в нормальных условиях — однако в условиях высокой температуры, сопровождающей сварку, и они могут вступать в реакции с некоторыми металлами, формируя соединения, которые портят качество материала. Например, углекислый газ реагирует с хромом в составе нержавеющей стали, давая карбиды хрома, которые уже никак не защищают металл от коррозии.

Например, углекислый газ реагирует с хромом в составе нержавеющей стали, давая карбиды хрома, которые уже никак не защищают металл от коррозии.

Чтобы все эти нежелательные реакции не происходили, необходимо создать барьер между раскаленным металлом и атмосферными газами. Инертные газы, поданные под давлением в зону сварки (чаще всего используется именно аргон), как раз и выступают таким барьером — невидимым человеческому глазу, но непроницаемым для активных молекул воздуха.

Благодаря этому шов получается чистым и красивым, а нержавейка сохраняет большую часть своих свойств и остается защищенной от коррозии даже в области сварки.

Видео дуговая сварка

Сеть профессиональных контактов специалистов сварки

На этой странице размещены видеоролики по всем видам дуговой сварки. Отдельно смотрите узкотематические страницы:

1. Смотрите на форуме в теме Ручная дуговая сварка, видео обучающее. Английский язык, русские субтитры. Основы дуговой сварки и практические приемы.

Английский язык, русские субтитры. Основы дуговой сварки и практические приемы.

2. На форуме в теме Обучающее видео, сварка полуавтоматом.

3. Электродуговая сварка, видео по горизонтальным швам, потолочным швам. Нижний шов с разделкой, металл 12мм (электроды). Потолочный шов.

4. Пять роликов по дуговой сварке алюминия можете смотреть на форуме в теме Видео, Сварка алюминия.

5.Электро- дуговая сварка, видео по сварке вертикальных швов.

6.Аргоно- дуговая сварка (видео), с контактным поджигом, Iсв≈20А.

7. Электродуговая сварка труб инвертором ИИСТ-140.

8.Сварка аппаратом «Контур» ММА160i (TIG -сварка)

9. Орбитальная сварка MAG (GMAW), видеоролик от FRONIUS

Другие страницы сайта, относящиеся к теме »

Видео дуговая сварка

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Советы и рекомендации по сварке TIG от Miller Welding

Мы делаем все возможное, чтобы найти информацию, которую хотят видеть наши читатели, используя некоторые платформы социальных сетей и просто задавая вопрос: «Вы хотите увидеть больше этого?» В обязательном порядке наши преданные читатели и поклонники Facebook отвечают однозначным «да» или «нет» по этому поводу. В большинстве случаев в поддержку первоначального ответа будут добавлены дополнительные комментарии.

В одном из недавних опросов на Facebook мы спросили, хотят ли наши читатели узнать больше об основах сварки.Отклик был исключительно положительным, поэтому мы рыскали по Интернету в поисках лучшего места для начала. К счастью для нас, у нас прекрасные отношения с Miller Welding, компанией, которая спонсирует производственную часть нашего магазина.

Миллера показывает правильный угол наклона горелки для большинства сварочных операций TIG.

Мы впервые встретились с Джоном Шварцем из Миллера на выставке много лет назад в Орландо, Флорида, когда он был менеджером по маркетингу систем MIG и TIG в компании.Он продолжал руководить маркетингом продуктовой линейки TIG и продолжал продвигаться по служебной лестнице, где сейчас он является бизнес-менеджером отдела аренды. Джон предоставил нам много ценной информации на протяжении многих лет, и мы обнаружили, что видеоработы, которые он проделал еще в 2011–2013 годах, по-прежнему остаются наиболее информативными из доступных.

Угол присадочного прутка в сварной шов также покрывается.

В этом видео подробно рассматриваются три ключевых элемента, которые все сварщики должны практиковать и совершенствовать, чтобы решить 80-90 процентов прикладных проблем, которые возникают во всех ситуациях:

- Угол резака

- Угол присадочного материала

- Понимание того, что горелка плавит основной материал, а основной материал плавит присадочный стержень.

Джон показывает, как запустить резак перпендикулярно основному материалу на расстоянии примерно 1/8 дюйма, а затем повернуть его на 15-20 градусов от направления движения. Для справки: 1/8 дюйма немного больше ширины никеля. Так что вы можете покопаться в мелочи в кармане и вычислить, как далеко должен быть фонарь, чтобы поразить дугу.

Один из ключей к хорошей сварке TIG — поддержание чистоты вольфрамового стержня, чтобы по возможности не прилипать к основному материалу или присадочному материалу.Это загрязняет стержень и затрудняет сохранение прямой дуги.

Большинство видеороликов с советами и приемами по сварке пропускают основы. В этом видеоролике Miller Welding подробно описаны основы и основные советы по сварке TIG.

В видео показано, как подготовить вольфрамовый стержень, чтобы дугу было легче зажигать и поддерживать, шлифуя стержень по длине. Это позволяет волокну двигаться в направлении дуги и предотвращает блуждание дуги при перемещении резака.

Мы надеемся, что вы найдете это видео столь же информативным, как и мы. Джон будет горд, что мы до сих пор используем его в качестве обучающего инструмента.

Как выполнять сварку TIG — базовая техника

Новички в сварке TIG должны начинать со стали толщиной 2 или 3 мм. Сварочная ванна больше и легче контролируется на толстой стали, что упрощает развивайте технику — пытаться учиться на более тонком материале будет труднее. В этом уроке мы использовали сталь толщиной 2 мм.Сварщик был настроен на 50 ампер, и вольфрам и присадочный стержень были 1,6 мм.

Наладка станка, шлифовка и вылет вольфрама описаны на страницу настройки TIG. Консультации по настройке мощности для разной толщины стали можно найти на TIG Таблица усилителей.

Найдите устойчивое положение

При сварке TIG необходимо контролировать расстояние между

вольфрам и работа с точностью до 1 мм.Это возможно только

с хорошей сварочной позицией. На фотографиях сварщик использовал несколько

трюков:

На фотографиях сварщик использовал несколько

трюков:

- Чтобы вас запутать, мы сфотографировали сварщика-левши. Если вы правша держите фонарь в правой руке.

- Сварщик сидит и работает на скамейке. Его верхняя часть тела вес не поддерживается скамьей — скамья используется только для позиционирование.

- На фото гибкая головка горелки (очень удобная) используется для держите резак под углом, слегка касаясь рукой скамейка. Рука должна опираться на кусок дерева для правильного угол со стандартной горелкой.

- Провод резака обернут вокруг его руки. Это берет вес провода от резака и снижает вероятность заедание в процессе сварки.

- Головка расположена сбоку, что обеспечивает хороший обзор сварочной ванны. Новички часто прячут сварной шов за газовый кожух.

- Освещение сбоку, а также

над головой — позволяет сварщику видеть положение вольфрама перед

начало сварного шва.

- Факел будет двигаться в направлении красной стрелки на фотографии. (на самом деле это не уловка, но стоит упомянуть, пока фото есть).

Расслабленные мышцы помогают управлять горелкой — старайтесь не выполнять сварку TIG непосредственно после удара молотком или другой физической активности, и убедитесь, что в мастерской комфортная температура.

Красная точка на фотографии чуть ниже фонарика показывает область, сварщик будет смотреть во время сварки. Это крошечная территория, поэтому для для хорошего обзора глаза должны быть близко к сварному шву. Это очень распространено для Когда люди впервые приступают к сварке TIG, обнаруживают, что им нужны очки.

Угол и движение горелки

Видео демонстрирует угол, положение и движение резака. Превыше всего

он показывает, что такое деликатный процесс TIG. Движение факела устойчивое

в видео и ненадолго останавливается, пока добавляется наполнитель.

Горелка удерживается под углом примерно 20 градусов от вертикали и наклоняется таким образом, чтобы вольфрам указывает в направлении сварного шва. Наклон способствует сварочная ванна формируется перед горелкой, что упрощает добавление наполнителя стержень.

Зазор между вольфрамом и деталью должен быть В 1 и 1,5 раза больше диаметра вольфрама. Мы используем вольфрам 1,6 мм. Таким образом, зазор составляет около 2 мм.

Рекомендуется перемещать резак по заготовке на холостом ходу. перед сваркой убедитесь, что угол наклона горелки и расстояние до места работы можно поддерживать естественным путем, и что нет ничего, что затруднять движение.

Обучение сварке TIG

Начните с зажигания дуги на стали. Почувствуйте дугу и сварной шов лужа.

Затем попробуйте приварить поверхность листа без присадки.

стержень. Это поможет вам почувствовать, как движется лужа, и потренироваться

в поддержании плотной длины дуги. Наконец переходим к добавлению наполнителя

провод как на видео ниже.

Это поможет вам почувствовать, как движется лужа, и потренироваться

в поддержании плотной длины дуги. Наконец переходим к добавлению наполнителя

провод как на видео ниже.

Мы использовали 1.Присадочный стержень 6 мм, но было бы намного проще подайте в бассейн присадочный стержень диаметром 1,0 мм.

На что стоит обратить внимание в видео:

Вольфрам расположен примерно в 2 мм от сталь. положение можно проверить, нажав на вольфрамовый против работы перед началом сварки. Есть короткая предварительная подача газа, а затем дуга запускается с использованием HF (высокочастотный запуск).

Горелка остается неподвижной в течение нескольких секунд, чтобы обеспечить сварку.

бассейн для формирования. Размер исходной сварочной ванны определяет ширину

сварного шва. Большой бассейн будет иметь тенденцию приводить к широкому сварному шву с

большой провар и небольшая лужа в более узком шве с

меньшее проникновение.

Вы можете увидеть кончик отраженного вольфрама в сварочной ванне.О длине дуги можно судить по расстоянию между концом вольфрама и отражением в бассейне. Чем ближе вы познакомитесь с TIG, тем легче будет судить длина дуги равна ширине и высоте самой дуги.

Присадочный стержень добавляется в самую переднюю часть сварочной ванны. — сварочная ванна плавит присадочный пруток, а не дуга. Добавление присадочный пруток охладит сварочную ванну.

Запорный стержень находится низко — слишком высоко и дуга закрутила бы его обратно. Если длина дуги слишком велика, присадочная проволока будет плавиться еще до того, как достигнет лужи.

Заполняющий стержень всегда находится под газовым кожухом. Этот держит его близко к дуге, чтобы он оставался теплым и облегчал плавится, а также не дает ему окисляться.

По окончании сварки горелка

немного отведен назад и выключен. Факел держится в

положение до тех пор, пока подача газа не прекратится. Постпоток защищает

вольфрам и конец сварочной ванны.

Факел держится в

положение до тех пор, пока подача газа не прекратится. Постпоток защищает

вольфрам и конец сварочной ванны.

С первой попытки ничего не выйдет — их так много что-то происходит в то же время, что вы склонны сосредоточиться на одном, в то время как другие сбиваются с пути. Лучше всего начать с настройки дугового зазора. После некоторой практики это станет естественным, и вы сможете сосредоточиться на сварочная ванна и добавление присадочного стержня.Как только это там, посмотрите, насколько широким сварочную ванну и отрегулируйте скорость движения, чтобы контролировать проплавление. Только когда все это будет на месте, вы начнете добиваться аккуратного сварные швы, на которые способна TIG.

Длина дуги

Длина дуги контролирует количество тепла в сварном шве. TIG — это постоянная

текущий процесс (усилители, которые вы установили на машине, — это усилители, которые вы получите),

но увеличение длины дуги приведет к увеличению напряжения, которое, в свою очередь,

нагревает сварной шов.

Новички, как правило, имеют слишком большую длину дуги, опасаясь загрязнения. вольфрам. Его следует поддерживать на уровне от 1 до 1,5 раз больше диаметр вольфрама (длина дуги от 1,6 мм до 2,4 мм для вольфрама 1,6 мм, который мы используем).

Чрезмерная длина дуги затрудняет управление дугой, и также сильно нагреет вольфрам, поэтому, если вы все-таки коснетесь в сварочную ванну вольфрам впитает изрядное количество стали.Это что случилось с вольфрамом на фото и это большое разочарование для начинающих. Благодаря плотной дуге вольфрам остается холодным и трогательным. вниз почти не снимает острие вольфрама.

Размер и скорость

Видео и фото не дают ощущения масштаба. Сварной шов в видео имеет ширину всего 4 мм, что примерно вдвое меньше ширины MIG или Arc валик для материала той же толщины.

Скорость перемещения составляла около 1 мм в секунду, что опять же намного меньше, чем у MIG. или Arc, но быстрее, чем вы можете себе представить, пока вас отвлекает

все остальное, что необходимо для обучения сварке TIG.

или Arc, но быстрее, чем вы можете себе представить, пока вас отвлекает

все остальное, что необходимо для обучения сварке TIG.

Сварной шов довольно плоский — менее 0,5 мм в высоту. Идеал для сустава будет иметь армирующую толщину сварного шва над работой около 10% толщины материала.

Наш сварной шов не прошел через нижнюю часть 2-миллиметрового листа.Здесь мы не стремимся к проникновению, а просто попрактикуемся в укладке. бусы.

Если ваша бусина проникает сквозь заднюю часть стали до того, как вы получите навык укладки красивого бусинки вполне вероятно, что ваша скорость передвижения слишком медленно.

О скорости движения можно судить по ширине зоны термического влияния. вокруг сварного шва (обесцвеченная часть). На фотографии это вполне узкие, может быть, 15 мм от края до края.

Если сварка была выполнена при более низком токе и меньшей скорости движения до

Компенсировать зону термического влияния было бы намного шире. Так низко

скорость движения фактически нагревает сварной шов больше, так как тепло отводится

от сварочной ванны до ее создания.

Так низко

скорость движения фактически нагревает сварной шов больше, так как тепло отводится

от сварочной ванны до ее создания.

Подача присадочных стержней для сварки TIG

В сварке TIG происходит так много всего, что это, наверное, лучший вариант. не протягивать проволоку для первых нескольких тренировочных бусин.Просто держись проволоку и перестаньте добавлять ее, пока не обожглись пальцы.

Когда все остальное в порядке, происходит подача присадочного стержня. естественно. Проволоку можно подавать любым удобным для вас способом. а вот видео простого способа.

Вам нужно только подать проволоку, чтобы сохранить расстояние между вашими пальцами и дугой — скорость подачи намного ниже, чем показано на видео.

Запорные стержни довольно длинные. С ними намного легче работать, если вы разрезаете их пополам.

Проблемы?

Вы начали с стали толщиной 2 или 3 мм, не так ли? Это действительно много

легче, чем тонкий материал.

Два сварных шва на фото справа были выполнены начинающим TIG. сварщик. На первом фото сварщик изо всех сил пытался контролировать сварочная ванна, и возникли проблемы с добавлением присадочного стержня.

Второй сварной шов был сделан сразу после этого без дополнительной подготовки. Единственная разница — толщина стали (и отрегулированный ток в соответствии с). Увеличенная толщина означает, что сварочная ванна больше и легче контролировать, что значительно упрощает добавление присадочного стержня.

Пластина на втором фото не подготовлена должным образом — стальная должен быть полностью блестящим, без ржавчины или прокатной окалины, иначе сварной шов выплюнет сталь обратно на вольфрам и сразу же загрязнит его. как только вы начнете сварку.

Легкость сварки более толстого материала упрощает понимание

и развиваем технику. Также это дает большой прирост уверенности. Как только вы освоите технику, ее легко перенести на более тонкий материал.

Как только вы освоите технику, ее легко перенести на более тонкий материал.

Следующий шаг

Надоедает укладывать бусинки на тарелку. Когда вы освоите базовую технику попробуйте несколько стыковых швов. Они дадут гораздо лучшая обратная связь по скорости движения и количеству присадочного стержня до добавлять.После этого попробуйте несколько угловых швов. — именно то, что я понял, заставило меня щелкнуть сваркой TIG.

Далее: Сварка: Руководство «Сделай сам»> Учебное пособие по TIG> Стык Сварка сверхуAlaska FACE:

Оценка смертельного исхода и оценка контроля

Помощник сварщика задохнулся в трубе с инертным газом

FACE AK-94-012

Дата выпуска: 23 июня 1994 г.

29 апреля 1994 г. Помощник сварщика (пострадавший), 22 года, задохнулся после входа в участок нефтепровода, заполненный аргоном.Пострадавший помогал в сварке, чтобы соединить два участка трубы на строящейся в настоящее время линии.

Трубопровод строился для транспортировки сырой нефти с месторождения на проточную станцию. Инертизирующий агент (газообразный аргон) требовался для предотвращения контакта реактивных компонентов воздуха (кислорода, азота, водорода) с расплавленным металлом во время процесса сварки. Контакт с этими газами приводит к образованию оксидов, нитритов и нежелательных газов. Эта химическая реакция может привести к ослаблению сварного шва.

Трубопровод строился для транспортировки сырой нефти с месторождения на проточную станцию. Инертизирующий агент (газообразный аргон) требовался для предотвращения контакта реактивных компонентов воздуха (кислорода, азота, водорода) с расплавленным металлом во время процесса сварки. Контакт с этими газами приводит к образованию оксидов, нитритов и нежелательных газов. Эта химическая реакция может привести к ослаблению сварного шва. На участке соединяемых труб установлена система продувки кислородом. Это было достигнуто за счет использования «системы перемычек» или «скребка» для изоляции поверхностей раздела труб, заполнения «скребка» аргоном и сварки секций вместе при продувке кислородом, как показывает анализатор кислорода (см. Рисунок 1). . В день инцидента рабочая бригада обнаружила, что они не могут поддерживать адекватную продувку кислородом (возможно, из-за утечек и случайного попадания кислорода в трубопроводный шланг анализатора). Неясно, была ли единственная обязанность члена экипажа — считывать показания анализатора кислорода. Показания свидетелей указывают на то, что это, скорее, была коллективная деятельность экипажа.

Показания свидетелей указывают на то, что это, скорее, была коллективная деятельность экипажа.

Рабочая бригада решила заменить линию к анализатору кислорода более короткой линией, подключенной через порт доступа, недавно приваренный к трубе (см. Рисунки 2 и 3). Помощник сварщика, очевидно, вошел в трубу, чтобы внести изменения до соответствующей вентиляции. Некоторое время спустя другие члены рабочей бригады не смогли определить местонахождение жертвы и забеспокоились, когда на деревянной платформе рядом с входом в трубу заметили каску жертвы.Примерно в 13:45 они поняли, что он был в трубе, и предприняли попытку спасения. После проветривания трубы трое рабочих вошли в наклонный вниз участок трубопровода и прикрепили к пострадавшему веревку. Его вынули из трубы и инициировали искусственное дыхание. Его доставили в ближайшее медицинское учреждение скорая помощь, где он был объявлен мертвым в 14:28. В результате расследований, проведенных другими ведомствами, уголовные обвинения в непредумышленном убийстве были предъявлены по этому делу двум лицам.

На основании результатов эпидемиологического расследования для предотвращения подобных случаев работодатели и подрядчики должны:

- убедиться, что все замкнутые пространства, требующие разрешения, определены и что имеется соответствующая система для входа / работы.

- гарантировать, что все рабочие используют соответствующее оборудование и процедуры в замкнутом пространстве. Все работники, входящие в замкнутое пространство, требующее разрешения, должны иметь прикрепленный к нему спасательный круг и способ общения с коллегами. Перед входом в замкнутое пространство необходимо надлежащим образом проветрить, и «компетентное лицо» должно контролировать вход в замкнутое пространство и работу.

- гарантировать, что рабочие, входящие в замкнутые пространства, знают соответствующие процедуры по спасению травмированного рабочего в замкнутом пространстве.

- убедитесь, что техники скорой медицинской помощи полностью обучены и компетентны, прежде чем назначать таких сотрудников для выполнения обычных обязанностей.

29 апреля 1994 г. 22-летний помощник сварщика скончался, войдя в трубу с инертным аргоном. Пострадавший задохнулся при попытке изменить линию кислородного анализатора. 1 мая 1994 г. через средства массовой информации было сообщено об отделе эпидемиологии Отдела общественного здравоохранения Аляски. За этим последовало расследование с участием специалиста по профилактике травм из Департамента здравоохранения и социальных служб Аляски, Отдел общественного здравоохранения, Отдел эпидемиологии. 2 мая 1994 г.Инцидент был рассмотрен с представителями Министерства труда Аляски (AKDOL), а также были изучены показания свидетелей, официальных лиц компании и спасателей. Видеозаписи с места происшествия были тщательно просмотрены и просмотрены. Также были исследованы ленты оптоволоконной камеры. Они были сделаны до входа в трубу сотрудниками службы безопасности. Площадка была взломана подрядчиками, строившими дорогу над участком поврежденного трубопровода. Среди других полученных материалов — паспорт безопасности материалов для аргона, инженерные схемы строящейся территории, чертежи свидетелей и отчеты AKDOL.

Этот сотрудник работал помощником сварщика в нефтесервисной дочерней компании региональной корпорации.

Работодатель работает более 20 лет и насчитывает 175 сотрудников, в том числе 20 помощников сварщиков. Работодатель выполнял подрядные работы для крупных нефтесервисных компаний на Северном склоне. Штатный сотрудник по технике безопасности отвечал за несколько рабочих мест и не мог находиться на одном месте постоянно. Обучение технике безопасности при входе в замкнутое пространство и работе проводилось посредством обучения в классе, обучения без отрыва от производства и использования руководств / видео.Офицер безопасности особо отметил, что проводились обсуждения опасностей, связанных с аргоном. Планы работ по выходу в замкнутые пространства были рассмотрены и одобрены персоналом по безопасности и охране труда крупных компаний, заключивших контракт с дочерней компанией по оказанию нефтесервисных услуг. Сообщается, что сотрудник зарабатывал деньги на обучение в колледже и проработал на месте происшествия 7 дней. Его коллеги описали его как хорошо осведомленного об опасностях замкнутого пространства, и считалось, что он особенно заботился о безопасности.

Его коллеги описали его как хорошо осведомленного об опасностях замкнутого пространства, и считалось, что он особенно заботился о безопасности.

Рабочая бригада прокладывала трубопровод от «сборного центра» или проточной станции и продолжала работать под дорожным полотном. Бригада сваривала вместе секции трубы, используя штопку аргона для продувки воздуха в точках сварки (подробности этого процесса см. Ниже). Свидетели сообщают, что сварщики регулярно заходили в трубу для «обратной сварки». Вентилятор (1/3 лошадиных сил, 1725 об / мин), расположенный на противоположном конце трубопровода (на расстоянии примерно 70 футов), использовался для вентиляции помещения перед входом.Концентрацию кислорода в трубе контролировали с помощью анализатора кислорода. Согласно документации компании, в день инцидента рабочая бригада состояла из следующих лиц:

- Бригадир слесарь — 1 (отвечает за общие работы)

- Бригадир сварочный — 1

- Сварщик-2

- Оператор — 2

- Разнорабочий — 1

- Помощник сварщика — 3 (включая пострадавшего)

Аргон, инертный газ, вытесняет воздух в зоне сварки. «Свинья» была помещена в 33-дюймовую трубу, чтобы действовать как аргонная заслонка (см. Рисунки 1, 2 и 3). Скребок состоял из двух вставок из пенопласта с девятидюймовым разделителем. Плотина была заполнена аргоном, и анализатор кислорода контролировался, чтобы гарантировать, что продувка кислородом поддерживается. Повышение содержания кислорода на анализаторе свидетельствовало о неэффективной продувке кислородом. То есть кислород, оставшийся в плотине, потенциально может образовывать оксиды и нитриты, что приводит к слабым сварным швам.Это могло произойти, если в кабеле анализатора кислорода были необнаруженные отверстия, через которые в трубопровод попадал случайный кислород.

Аргон, инертный газ, вытесняет воздух в зоне сварки. «Свинья» была помещена в 33-дюймовую трубу, чтобы действовать как аргонная заслонка (см. Рисунки 1, 2 и 3). Скребок состоял из двух вставок из пенопласта с девятидюймовым разделителем. Плотина была заполнена аргоном, и анализатор кислорода контролировался, чтобы гарантировать, что продувка кислородом поддерживается. Повышение содержания кислорода на анализаторе свидетельствовало о неэффективной продувке кислородом. То есть кислород, оставшийся в плотине, потенциально может образовывать оксиды и нитриты, что приводит к слабым сварным швам.Это могло произойти, если в кабеле анализатора кислорода были необнаруженные отверстия, через которые в трубопровод попадал случайный кислород. Аргон — инертный газ, способный вытеснять окружающий воздух в ограниченном пространстве. Это бесцветный газ без запаха, вкуса и цвета, который действует на людей как простое удушающее средство. Симптомы воздействия варьируются от немедленного бессознательного состояния до головокружения, учащенного дыхания и пульса, недостатка воздуха, снижения сознания, стеснения в голове, покалывания, неправильного суждения, эмоциональной нестабильности, быстрой утомляемости, тошноты и рвоты.

ИССЛЕДОВАНИЕ

Помощник сварщика вошел в замкнутое пространство с инертным аргоном, чтобы заменить кабель анализатора кислорода. У рабочей бригады возникли проблемы с поддержанием продувки кислородом для сварочных работ на внешней поверхности стыка труб. Бригада посчитала, что кабель кислородного анализатора был слишком длинным и что сращивания позволяли кислороду попадать в кабель за пределами продуваемой области трубы. Накануне был приварен фланец с внешней стороны одной из соединяемых секций трубы (см. Рисунок 2).Фланец позволял использовать более короткий кабель, поскольку его можно было разместить сбоку от трубы, а не спереди. Экипаж полагал, что уменьшение количества стыков, возможно, решит проблему. Они думали, что продувка работает, но окружающий воздух, попадающий в кабель, вызывал ложные показания анализатора кислорода.

При обсуждении доработки кабеля анализатора стали искать помощника сварщика. Когда они заметили его каску на деревянной платформе у входа в трубу, они поняли, что он вошел в невентилируемую трубу. Они немедленно начали вентилировать трубу, но не контролировали анализатор на предмет наличия безопасной кислородной атмосферы. Когда они «почувствовали» безопасность (примерно 2 минуты), в трубу вошел рабочий. Он нашел жертву лежащей лицом вниз, заложив ладони под бедра. Похоже, он контактировал с аргоном, когда он сломал плоскость трубы на пересечении горизонтального сегмента и начала участка с уклоном 45 градусов (см. Рис. 4). Его положение указывало на то, что он мог потерять сознание сразу после вдыхания аргона, просочившегося через плотину.Пострадавший находился слишком далеко, чтобы сотрудник мог дотянуться до него, поэтому двое других рабочих вошли в трубу и образовали «живую цепь», сцепив свои руки и ноги. Рабочий на конце цепи смог обвязать жертву веревкой, и его начали вытаскивать. Они заметили, что его лицо побагровело, и начали искусственное дыхание, как только закончили трубку.

Они немедленно начали вентилировать трубу, но не контролировали анализатор на предмет наличия безопасной кислородной атмосферы. Когда они «почувствовали» безопасность (примерно 2 минуты), в трубу вошел рабочий. Он нашел жертву лежащей лицом вниз, заложив ладони под бедра. Похоже, он контактировал с аргоном, когда он сломал плоскость трубы на пересечении горизонтального сегмента и начала участка с уклоном 45 градусов (см. Рис. 4). Его положение указывало на то, что он мог потерять сознание сразу после вдыхания аргона, просочившегося через плотину.Пострадавший находился слишком далеко, чтобы сотрудник мог дотянуться до него, поэтому двое других рабочих вошли в трубу и образовали «живую цепь», сцепив свои руки и ноги. Рабочий на конце цепи смог обвязать жертву веревкой, и его начали вытаскивать. Они заметили, что его лицо побагровело, и начали искусственное дыхание, как только закончили трубку.

На тот момент у пострадавшего не было пульса. Они также по радио вызвали скорую помощь и опускали голову жертвы, чтобы попытаться слить аргон из его легких (аргон тяжелее воздуха). Бригады скорой помощи прибыли примерно через 20 минут. Свидетели сообщают, что спасатели были сбиты с толку и не понимали, что им делать. Они посоветовали экипажу продолжить СЛР. Примерно через 5 минут один из врачей скорой помощи начал помогать с дыханием «рот в рот». Другой врач скорой помощи читал руководство к дефибриллятору. Свидетели сообщают, что никто из ЕМТ явно не умел пользоваться этим оборудованием. Пострадавшего на машине скорой помощи доставили в местную поликлинику, где он был объявлен мертвым.Обсуждение того, была ли жертва направлена на вход в трубу, будет рассмотрено при обсуждении рекомендации №2.

Бригады скорой помощи прибыли примерно через 20 минут. Свидетели сообщают, что спасатели были сбиты с толку и не понимали, что им делать. Они посоветовали экипажу продолжить СЛР. Примерно через 5 минут один из врачей скорой помощи начал помогать с дыханием «рот в рот». Другой врач скорой помощи читал руководство к дефибриллятору. Свидетели сообщают, что никто из ЕМТ явно не умел пользоваться этим оборудованием. Пострадавшего на машине скорой помощи доставили в местную поликлинику, где он был объявлен мертвым.Обсуждение того, была ли жертва направлена на вход в трубу, будет рассмотрено при обсуждении рекомендации №2.

ПРИЧИНА СМЕРТИ

Смерть жертвы была определена как «асфиксия от удушья окружающей среды».

РЕКОМЕНДАЦИИ / ОБСУЖДЕНИЕ

Рекомендация № 1: Работодатели и подрядчики должны обеспечить определение всех замкнутых пространств, требующих разрешения, и наличие соответствующей системы для входа / работы.

Обсуждение: Эта рабочая площадка не считалась замкнутым пространством, требующим разрешения. Однако расследование показало, что рабочие обычно заходили в трубу, чтобы выполнить обратную сварку. Хотя вокруг этого вопроса возникают разногласия, либо объект был неправильно оценен как опасный для замкнутого пространства, либо работа была изменена без ведома персонала, занимающегося вопросами безопасности и здоровья. Сотрудники должны понимать, что представляет собой замкнутое пространство. Любая модификация работы, требующая выхода в замкнутое пространство, должна быть переоценена как потенциальная опасность.Когда участки определены как замкнутые пространства, требующие разрешения, должен быть установлен соответствующий протокол для входа и работы.

Однако расследование показало, что рабочие обычно заходили в трубу, чтобы выполнить обратную сварку. Хотя вокруг этого вопроса возникают разногласия, либо объект был неправильно оценен как опасный для замкнутого пространства, либо работа была изменена без ведома персонала, занимающегося вопросами безопасности и здоровья. Сотрудники должны понимать, что представляет собой замкнутое пространство. Любая модификация работы, требующая выхода в замкнутое пространство, должна быть переоценена как потенциальная опасность.Когда участки определены как замкнутые пространства, требующие разрешения, должен быть установлен соответствующий протокол для входа и работы.

Рекомендация № 2: Работодатели и подрядчики должны обеспечить, чтобы все рабочие использовали соответствующее оборудование и процедуры для замкнутого пространства. Все работники, попадающие в замкнутое пространство с разрешением, должны иметь спасательный трос и способ общения с коллегами. Перед входом в замкнутое пространство необходимо надлежащим образом проветрить, и «компетентное лицо» должно контролировать вход в замкнутое пространство и работу.

Обсуждение: В этом инциденте не использовались требуемые разрешения вход в ограниченное пространство или рабочие процедуры.

Участок был оценен как запрещающий, поскольку работа была описана как не требующая въезда рабочих в любое время. Стандартный вход в замкнутое пространство и рабочие процедуры могли предотвратить этот смертельный исход. Проведение соответствующих атмосферных испытаний перед входом в атмосферу могло бы выявить дефицит кислорода в атмосфере. Использование искробезопасных радиопередатчиков позволило бы поддерживать постоянную связь во время работы.Любая проблема, с которой столкнулся работник, может быть выявлена ранее по просьбе работника о помощи или отсутствию ответа со стороны работника.

Похоже, что в этом инциденте были нарушены общие коммуникации. Жертва, очевидно, знала об опасностях аргона, но все же вошла в инертное пространство. Похоже, он считал, что помещение уже проветрили. Следователи подозревают, что бригадир слесарь-монтажник направил потерпевшего войти в трубу. Однако это утверждение сотрудник опровергает.

Однако это утверждение сотрудник опровергает.

Учитывая отсутствие прямых свидетелей разговора мастера и потерпевшего до инцидента, в настоящее время неясно, почему потерпевший считал трубку безопасной.

Использование «компетентного человека» в процедуре ограниченного доступа могло бы предотвратить этот смертельный исход. «Компетентный человек» способен сосредоточиться только на задаче в замкнутом пространстве. Таким образом уменьшаются трудности с разделенным вниманием. Кроме того, «компетентный человек» может быстро отреагировать на любые проблемы, возникающие во время операции, например, активировать лебедку для спасения травмированного рабочего.Использование спасательного троса позволило бы безопасно извлечь жертву, что было бы быстрее и не потребовало бы нестандартных методов извлечения.

Рекомендация № 3: Работодатели и подрядчики должны обеспечить, чтобы рабочие, входящие в замкнутые пространства, знали соответствующие процедуры по спасению травмированного рабочего в замкнутом пространстве.

Обсуждение: Вход до атмосферных испытаний чрезвычайно опасен. Использование предположений для оценки подходящего времени вентиляции — опасная процедура.Также не рекомендуется использование «живой цепи». Всех этих проблем можно было бы избежать за счет использования подходящего входа в замкнутое пространство, работы и спасения, как описано выше. Процедуры, использованные в этом инциденте, могли привести к гибели трех потенциальных спасателей. Соблюдение стандартных методов приводит к более быстрому и безопасному возвращению раненых рабочих в ограниченное пространство. Использование ремня для извлечения, прикрепленного к лебедке (перед обычным входом), привело бы к быстрому и безопасному извлечению и не потребовало бы ввода дополнительного персонала в опасную ситуацию.

Рекомендация № 4: Работодатели и подрядчики должны обеспечить, чтобы техники скорой медицинской помощи были полностью обучены и компетентны, прежде чем назначать таких сотрудников для выполнения обычных обязанностей.

Обсуждение: Свидетели описали вызванных на место происшествий медиков в замешательстве. Похоже, они не хотели помогать коллегам жертвы в проведении искусственного дыхания. Они не были знакомы с работой дефибриллятора в машине скорой помощи. Один из врачей скорой помощи читал руководство по эксплуатации дефибриллятора во время проведения СЛР.Расследование показало, что два врача скорой помощи только что явились на работу в день погибшего. Несмотря на то, что реагирование на производственную травму такого масштаба является проблемой для работников в первый день работы, все врачи скорой помощи должны быть полностью обучены и иметь опыт до того, как на них возьмут исключительную ответственность за неотложные медицинские процедуры. Альтернативой может быть назначение новых ЕМТ с опытными ЕМТ. Назначать такие обязанности двум новым врачам скорой помощи в изолированной среде, где доступ к врачу крайне ограничен, может быть рискованным.

ССЫЛКИ

- Практическая сварочная технология, Руди Молер, Industrial Press, Inc.

, 1983.

, 1983. - Третья международная конференция по сварке и характеристикам трубопроводов, под редакцией P.H.M. Харт, Институт сварки, 1987.

- Паспорт безопасности материала (MSDS) — сжатый аргон, Matheson Gas Products, 25.06.1990.

- Замкнутое пространство, требующее разрешения для промышленных предприятий, Окончательное правило (29 CFR, часть I 910), Управление по охране труда,! 114193.

| Джон Миддо, доктор медицины Начальник отдела эпидемиологии Отдел общественного здравоохранения Департамент здравоохранения и социального обеспечения штата Аляска | Гэри Бледсо Менеджер программы профилактики профессиональных травм Отдел эпидемиологии Отдел общественного здравоохранения Департамент здравоохранения и социального обеспечения Аляски |

| Проект оценки смертности и борьбы с ней (FACE) Отдел эпидемиологии Отдела общественного здравоохранения Аляски проводит расследования по оценке смертности и контрольной оценке (FACE) с помощью соглашение о сотрудничестве с Национальным институтом безопасности и гигиены труда (NIOSH), отделом исследований в области безопасности (DSR). | |

Дополнительную информацию об этом отчете можно получить по адресу:

[email protected]

Программа профилактики профессионального травматизма на Аляске

Отдел эпидемиологии

PO Box 240249

Анкоридж, AK 99524-0249

Телефон (907) 269- 8000

Сварка TIG 101: все, что вам нужно знать о сварке TIG