Ультразвуковая сварка нетканых материалов — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

С. С. ВОЛКОВ, канд. техн. наук

МГТУ им. Н.Э. Баумана

Изготовление нетканых материалов посредством скрепления волокнистых холстов ультразвуковой сваркой

В

последние годы большое значение приобрели изделия их химических волокон, в

частности нетканые материалы. Эти материалы обладают хорошими фильтрационными

свойствами и высокой прочностью. Сущность технологии изготовления нетканых

полотен заключается в получении волокнистых холстов и образовании между

волокнами прочных связей [1]. Холст – это определенным образом сформировавшийся

слой, состоящий из равномерно распределенных в нем нескрепленных волокон. К

преимуществам способов изготовления нетканых материалов можно отнести:

производительность, значительно превышающую производительность ткацких станков;

возможность автоматизации процессов и объединения в поточную линию агрегатов

для изготовления или подготовки волокон, формирования волокнистых холстов,

скрепление волокон в холсте и отделки материала; низкую стоимость получаемых

материалов; возможность использования в ряде материалов в качестве сырья

непрядевых отходов текстильного и других производств; широкий диапазон

пористости и плотности материалов.

Широко распространен клеевой способ изготовления нетканых материалов, при котором связь между волокнами определяется адгезией связующего к волокнам. Помимо этого способа, применяют различные механические технологии, когда скрепление волокон в холстах осуществляется вязально-прошивным, иглопробивным и валяльно-войлочным способами. Применяют также способы горячего прессования, бумагоделательный, получение нетканых материалов из расплава полимера и др.[1,2].

Наряду с несомненными достоинствами указанным способам присущи и недостатки, обусловливающие хаотическую ориентацию волокон, ограниченную толщину получаемого материала и его низкую прочность. В большинстве случаев прочность волокон не превосходит 20% прочности материала.

На

кафедре «Технологии сварки и диагностики» МГТУ им. Н. Э. Баумана ведутся

исследования в области создания нетканых материалов посредством ультразвуковой

сварки холстов, сформированных из термопластичных волокон либо из их смеси с

натуральными или химическими волокнами, а также разработки технологии и

оборудования для изготовления материалов с помощью ультразвука. Сущность

способа заключается в том, что волокна холста, которые могут быть ориентированы

или распределены случайно, скрепляются посредством ультразвуковой сварки. При

этом холст может состоять из термопластичных волокон (полипропилена, капрона,

лавсана, сарана, хлорина и др.) либо из их смеси с хлопком, вискозой, шерстью и

другими нетермопластичными волокнами. В последнем случае размягченная

термопластичная составляющая обволакивает нетермопластичные волокна, образуя

прочные соединения. С увеличением содержания нетермопластичных волокон прочность

нетканых материалов падает практически линейно. Причем предельно допустимым

содержанием нетермопластичных волокон считать 65%.

Сущность

способа заключается в том, что волокна холста, которые могут быть ориентированы

или распределены случайно, скрепляются посредством ультразвуковой сварки. При

этом холст может состоять из термопластичных волокон (полипропилена, капрона,

лавсана, сарана, хлорина и др.) либо из их смеси с хлопком, вискозой, шерстью и

другими нетермопластичными волокнами. В последнем случае размягченная

термопластичная составляющая обволакивает нетермопластичные волокна, образуя

прочные соединения. С увеличением содержания нетермопластичных волокон прочность

нетканых материалов падает практически линейно. Причем предельно допустимым

содержанием нетермопластичных волокон считать 65%.

Из

всего разнообразия карбо – и гетероцепных волокон исследовали по одному типу

волокон каждого класса: полипропиленовые и полиэтилентерефталатные

(лавсановые). Такой выбор обусловлен исключительными свойствами этих волокон, в

частности, гидрофобностью, делающей их незаменимыми для изготовления

волокнистых фильтров, работающих во влажной среде [3]. Поскольку волокнистые холсты

характеризуются большим коэффициентом затухания, то их скрепление можно

выполнять по схеме контактной ультразвуковой сварки [4].

Поскольку волокнистые холсты

характеризуются большим коэффициентом затухания, то их скрепление можно

выполнять по схеме контактной ультразвуковой сварки [4].

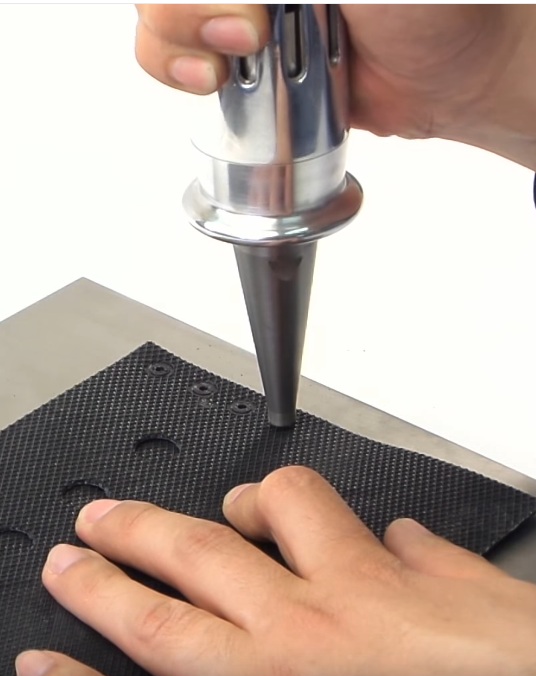

Для непрерывного осуществления процесса наиболее приемлем способ шовно-шаговой сварки, являющейся разновидностью прессовой сварки, с шаговым перемещением материала. При такой схеме сварки предотвращаются деформации и разрывы нескрепленного холста при сварке и транспортировке готового материала на заданный шаг. При этом сварные швы располагают как в направлении, перпендикулярном продольной оси холста, так и под углом к оси (рис.1,а,б). Протяженные швы можно получить при использовании нескольких сварочных головок, установленных таким образом, чтобы обеспечивалось перекрытие сварных швов (рис.1,в).

Первые

эксперименты по ультразвуковой сварке волокнистых холстов различного развеса

только из термопластичных волокон, проведенные на режимах для сварки сплошных

полимерных материалов, не дали положительных результатов.

На

первой – происходит частичное размягчение поверхности волокон, расположенных в

слоях, прилегающих к волноводу. Шов имеет спрессованную волокнистую структуру и

незначительное усилие разрыва. На второй стадии волокна, расположенные в слоях,

прилегающих к волноводу, полностью переходят в вязкотекучее состояние и

размягченный термопластичный полимерный материал вдавливается сварочным

давлением во внутренние слои холста, скрепляя их. Шов имеет при этом

характерный матовый оттенок и значительную прочность.

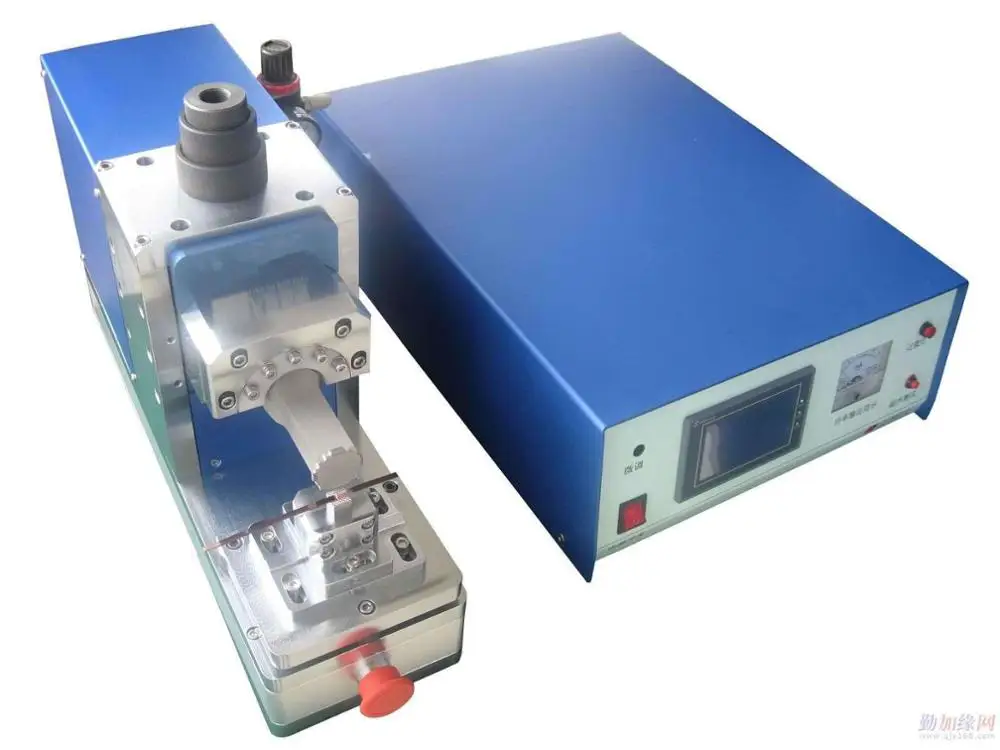

Все эксперименты проводили на лабораторной установке с использованием магнитострикционного преобразователя мощностью 1,6 кВт и резонансной частотой 22 кГц, с ножевым экспотенциальным волноводом из титанового сплава ВТ5. В качестве опоры использовали стальную плиту толщиной 20 мм.

Сварку

выполняли по циклу сварочное давление – ультразвук – сварочное давление. Такой

цикл позволяет охлаждать сварной шов под сварочным давлением после отключения

ультразвуковых колебаний, что существенно влияет на повышение прочности сварных

соединений холста и, кроме того, предотвращает расползание волокон в

расплавленном состоянии [4]. Сварку проводили на отработанных оптимальных

режимах: для холстов, сформированных их полипропиленовых волокон, амплитуда

смещений А=30 мкм, сварочное давление р

Можно предположить, что основным источником теплоты при ультразвуковой сварке волокнистых термопластичных материалов, являются гистерезисные потери от циклического деформирования. Явление разогрева полимерных материалов при циклическом деформировании изучалось до сих пор в связи с усталостной прочностью этих материалов [5]. Установлено, что интенсивное теплообразование в испытуемом образце происходит после достижения определенной критической температуры, что обусловлено резким изменением релаксационных характеристик волокнистого полимерного материала – динамического модуля и механических потерь [5,6]. Критическая температура не зависит от амплитуды нагрузки, круговой частоты, условий теплоотвода в волновод и опору и определяется только физико-механическими свойствами волокнистого полимерного материала, режимом нагружения и температурой окружающей среды [7].

Для

сравнения кинетики разогрева волокнистых полимерных материалов и сплошных

полимерных материалов при циклическом деформировании проводили

термографирование процесса ультразвуковой сварки волокнистых полимерных

материалов с помощью электронно-лучевого осциллографа [7]. К преимуществам

этого способа относится его практически полная безынерционность в отличие от

светолучевых способов осциллографирования. Длительное послесвечение

электронно-лучевой трубки позволяет наблюдать визуально и производить

фотографирование термограммы с экрана осциллографа.

К преимуществам

этого способа относится его практически полная безынерционность в отличие от

светолучевых способов осциллографирования. Длительное послесвечение

электронно-лучевой трубки позволяет наблюдать визуально и производить

фотографирование термограммы с экрана осциллографа.

В экспериментах использовали хромель-копелевые термопары, имеющие высокую термоэдс. Для одновременного наблюдения двух и более кривых термического цикла, помимо многолучевых осциллографов, можно использовать различные типы коммутаторов. В данном случае использовали коммутатор на шаговом искателе, что позволило получить четкие осциллограммы с двух или трех термопар при исследовании распределения температур по толщине свариваемого термопластичного волокнистого материала.

Из

сравнения кривых термических циклов

различных точек объема волокнистого материала, находящегося под волноводом, со

схематическими кривыми, приведенными в работах [3,7], следует, что режим разогрева

во всех точках волокнистого материала высокотемпературный.

Характер

термических циклов при сварке волокнистых холстов (рис.2) сходен с характером

термических циклов при сварке сплошных термопластичных мягких материалов,

например, полиэтилена толщиной до 5 мм (рис.3). Критическая температура Ткр перехода к интенсивному

разогреву составляет 100ОС при сварке материалов из полипропиленовых

волокон и 130ОС – материалов из полиэтилентерефталатных волокон при

температуре окружающей среды 23ОС. Время достижения Ткр в различных точках

неодинаково. Это связано с неравномерностью распределения амплитуд напряжений и

деформаций и температурными условиями на границах волновод — материал и

материал – опора. Интенсивность тепловыделения в некоторой степени зависит от

механических потерь ? в термопластичном материале, которые больше у волокнистых

полимерных материалов, чем сплошных.

Можно предположить, что разогрев волокнистых материалов при ультразвуковой сварке будет приближаться к адиабатическому, т. е. протекать без теплообмена с окружающей средой. Зону, выделенную сварочным давлением в волокнистом материале, можно представить как эквивалентный ему сплошной вязкоупругий стержень, по которому распространяются продольные колебания (рис.4).

Примем,

что стержень закреплен на конце х=0,

так как податливость материала опоры много ниже податливости полимерного

материала, боковая поверхность стержня теплоизолирована, теплофизические и

релаксационные характеристики материала не зависят от температуры, вся

механическая энергия, затрачиваемая на циклическое деформирование стержня,

переходит в тепловую. При этих допущениях задача о разогреве волокнистого

материала под действием ультразвуковых колебаний сводится к решению

дифференциального уравнения

При этих допущениях задача о разогреве волокнистого

материала под действием ультразвуковых колебаний сводится к решению

дифференциального уравнения

dT/d?=d2T/d?2 + q(ch?1? + cos?2?),

где Т, ?, ?, q – безразмерные параметры; ?1,?2 – факторы механических потерь.

Предположим,

что в сечении х=0 температура

практически равна начальной температуре стержня, а в сечении х=l происходит

теплообмен между поверхностью нагретого полимерного волокнистого материала и

холодным волноводом. Для волокнистых полимерных материалов, толщина которых

превышает 5 мм, ?1 > 1,35,

поэтому наибольшая температура разогрева будет непосредственно под волноводом.

Исходя из этого, представим кинетику образования сварного соединения при ультразвуковой сварке волокнистых полимерных материалов следующим образом. В начальный момент сварки непосредственно под волноводом образуется вязкотекучая прослойка, поскольку здесь развиваются наибольшие температуры. Под действие м статического сварочного давления расплавленный полимерный материал вдавливается во внутренние слои волокнистого холста. При малой поверхностной плотности полимерного материала вязкая масса проникает на противоположную сторону, подогревая его по всей толщине, что значительно сокращает время сварки. Когда толщина волокнистого материала сравнима с расстоянием, на которое перемещается вязкая масса под действием заданного сварочного давления, время сварки должно изменяться незначительно. Дальнейшее увеличение поверхностной плотности волокнистого материала приведет к резкому возрастанию времени сварки.

При

проведении экспериментов волокнистые полимерные материалы с различной

поверхностной плотностью сваривали до полного проплавления, которое фиксировали

по образования сварного шва в виде характерной прозрачной пленки (рис. 5). При

этом амплитуду смещения рабочего торца волновода поддерживали на минимальном

уровне – 20 мкм, а давление, близкое к максимальному, составляло 4 МПа.

Поверхностную плотность образцов определяли на аналитических весах второго

класса. Наличие на кривых участков, соответствующих тем значениям поверхностей

плотности, при которых время проплавления изменяется незначительно, и точек

перегиба, после которых наблюдается резкое увеличение времени проплавления,

подтверждает правильность выдвинутого предположения о кинетике образования

сварного шва при ультразвуковой сварке волокнистых полимерных материалов.

5). При

этом амплитуду смещения рабочего торца волновода поддерживали на минимальном

уровне – 20 мкм, а давление, близкое к максимальному, составляло 4 МПа.

Поверхностную плотность образцов определяли на аналитических весах второго

класса. Наличие на кривых участков, соответствующих тем значениям поверхностей

плотности, при которых время проплавления изменяется незначительно, и точек

перегиба, после которых наблюдается резкое увеличение времени проплавления,

подтверждает правильность выдвинутого предположения о кинетике образования

сварного шва при ультразвуковой сварке волокнистых полимерных материалов.

Для

исследования структуры с помощью рентгенографического метода выполняли сварку

волокнистых полимерных холстов, из которых затем вырезали сварные швы. При этом

амплитуду смещения рабочего торца волновода и сварочное давление поддерживали

на оптимальном уровне (отмеченном выше), а время пропускания ультразвукового

импульса изменялось от 0,2 до 1 с.

Структуру сварных швов исследовали на приборах УРС-70 и ДРОМ-1 на медном излучении с никелевым фильтром. Степень ориентации кристаллов определяли по кривой азимутального распределения интенсивности рефлекса 110.

Для определения степени упорядоченности кристаллитов образцы быстро вращали вокруг первичного рентгеновского луча при медленном вращении счетчика.

Рентгенограмма

исходного волокна полипропилена свидетельствует о высокой степени ориентации

кристаллов в волокне. При воздействии

ультразвуком в зоне шва происходит локальный перегрев, температура при этом

достигает температуры плавления, что при времени воздействия 0,2 и 0,3 с

приводит к образованию пленки, в которой просматриваются отдельные волокна, а

при 0,4с – полной прозрачной пленки. При воздействии ультразвуком в течение 0,2

и 0,3с происходит значительная разориентация кристаллов, а дальнейшая выдержка

— приводит к их полной переориентации.

На

рис. 6 приведены дифрактограммы исходного волокна, подвергавшегося воздействию

ультразвука в течение 0,3 и 0,4с. Если при времени воздействия tи=0,3с

значительные изменения в дифрактограмме на наблюдаются, то при tи=0,4с

происходит резкое расширение рефлексов вплоть до их слияния. Полуширина

рефлекса возрастает в 2 раза, что свидетельствует об увеличении дефектности

кристаллитов. Степень кристалличности образцов практически не изменяется.

Поскольку сварные швы, полученные при времени протекания ультразвукового

импульса 0,3с и выше, имеют значительное разрывное усилие, можно предположить,

что это обусловлено отжигом и появлением ?-текстуры. Для проверки этого

предположения из полипропиленовой пленки толщиной 30 мкм, ориентированной в

двух направлениях, вырезали образцы размером 50х50 мм для проведения отжига. В

исходном состоянии в пленке выявили две кристаллические текстуры с осью С и осью ?. Вероятно ?-текстура

появилась при термофиксации пленки в процессе ее изготовления. Отжиг проводили

в термошкафу при температуре около 170ОС, близкой к температуре

плавления полипропилена, с выдержкой от 1 до 5 мин. Для предотвращения

коробления образцы закладывали между двумя фторопластовыми прокладками и

зажимали в специальном приспособлении.

Вероятно ?-текстура

появилась при термофиксации пленки в процессе ее изготовления. Отжиг проводили

в термошкафу при температуре около 170ОС, близкой к температуре

плавления полипропилена, с выдержкой от 1 до 5 мин. Для предотвращения

коробления образцы закладывали между двумя фторопластовыми прокладками и

зажимали в специальном приспособлении.

Установили, что при выдержке в течение 2 мин текстура практически не изменяется. Увеличение выдержки сопровождается переориентацией кристаллов уже в течение 15 мин происходит полная разориентация кристаллитов.

Результаты

испытания образцов, вырезанные из исходной и отожженной пленок, на разрыв

показали, что прочность при этом изменяется незначительно. Следовательно, само

наличие ?-текстуры не должно проводить к резкому уменьшению разрывного усилия

сварного шва. Однако известно, что переориентация кристаллов и образование

?-текстуры сопровождается релаксацией полимерных цепей и возникновением

внутренних напряжений. Это приводит к росту дефектности кристаллитов, о чем

свидетельствует расширение рефлексов на дифрактограммах (см. рис. 6) и, по-видимому, к образованию

микротрещин, что обуславливает снижение разрывного усилия сварных швов.

Необходимо отметить, что с увеличение значений параметров режимов сварки

разрывное усилие швов не падает до нуля. Поскольку изменение разрывного усилия

в большей мере обусловлено уточнением полимерного материала в процессе сварки,

то и остаточная толщина шва остается неизменной при сварке на этих режимах. Это

явление, названное автостабилизацией толщины шва, впервые обнаружено при сварке

полимерных пленок [4]. Стабильность толщины шва в этом случае можно объяснить

тем, что в процессе утонения зоны сварки происходит постоянное

перераспределение теплоты, выделяющейся в полимере вследствие гистерезисных

потерь в материале, и теплоты, отводимой в холодные волновод и опору. Очевидно,

что при определенной минимальной толщине шва наступает тепловое равновесие или

количество отводимой теплоты даже превалирует над количеством теплоты,

выделяющейся в полимере, вследствие чего температура в зоне сварки начинает

падать.

Это приводит к росту дефектности кристаллитов, о чем

свидетельствует расширение рефлексов на дифрактограммах (см. рис. 6) и, по-видимому, к образованию

микротрещин, что обуславливает снижение разрывного усилия сварных швов.

Необходимо отметить, что с увеличение значений параметров режимов сварки

разрывное усилие швов не падает до нуля. Поскольку изменение разрывного усилия

в большей мере обусловлено уточнением полимерного материала в процессе сварки,

то и остаточная толщина шва остается неизменной при сварке на этих режимах. Это

явление, названное автостабилизацией толщины шва, впервые обнаружено при сварке

полимерных пленок [4]. Стабильность толщины шва в этом случае можно объяснить

тем, что в процессе утонения зоны сварки происходит постоянное

перераспределение теплоты, выделяющейся в полимере вследствие гистерезисных

потерь в материале, и теплоты, отводимой в холодные волновод и опору. Очевидно,

что при определенной минимальной толщине шва наступает тепловое равновесие или

количество отводимой теплоты даже превалирует над количеством теплоты,

выделяющейся в полимере, вследствие чего температура в зоне сварки начинает

падать.

Увеличение времени пропускания ультразвукового импульса при сварке волокнистых холстов из полиэтилентерефталатных волокон свыше 0,3 с практически не влияют на разрывное усилие и толщину шва. При воздействии ультразвуком от 0,2 до 0,5с значительные изменения в структуре зоны шва на рентгенограммах не зафиксированы.

Чтобы

уменьшить теплоотвод в волновод и опору проводили сварку лавсановых и

полипропиленовых волокон через целлофановые и бумажные прокладки. В результате

разрывное усилие сварного шва понизилось с 110 до 40 Н. При этом в структуре

материала шва наблюдали некоторую амортизацию и полную разориентацию

кристаллитов. Для выявления микротрещин и других дефектов проводили

электронно-микроскопическое исследование сварных швов. Предварительные

эксперименты по отработке методики испытаний показали, что для получения

качественных срезов необходима фиксация волокон. В качестве химического

фиксатора поверхности волокон использовали 2%-ный раствор четырехоксида осмия. Фиксацию проводили при Т=4ОС

в течение 24 ч, а также 7, 21 и 30 суток. Затем волокна промывали дистиллированной водой,

обрабатывали 96О-ным спиртом и заливали смесью эпоксидных смол

ЭПОН-812. Полимеризацию проводили в термостате при 60ОС в течение 24

ч. Полученные блоки разрезали на ультрамикротоме фирмы «Рейхерт», а срезы

просматривали на световом и электронном микроскопах.

Фиксацию проводили при Т=4ОС

в течение 24 ч, а также 7, 21 и 30 суток. Затем волокна промывали дистиллированной водой,

обрабатывали 96О-ным спиртом и заливали смесью эпоксидных смол

ЭПОН-812. Полимеризацию проводили в термостате при 60ОС в течение 24

ч. Полученные блоки разрезали на ультрамикротоме фирмы «Рейхерт», а срезы

просматривали на световом и электронном микроскопах.

Установили, что только при фиксации в течение 30 суток в срезах довольно прочно удерживается более 90% волокон.

В электронном микроскопе срезы волокон полипропилена имели вид овалов или кругов с неправильным по толщине темным кругом. При очень больших увеличениях (50 000 – 80 000) на поверхности волокон четко видны частицы металла, располагающиеся неравномерным по толщине слоем.

Для

исследования сварных швов проводили предварительную фиксацию волокон указанным

выше способом. После фиксации, сварки на различных режимах и заливки смесью

эпоксидных смол сварные блоки резали на микротоме.

После фиксации, сварки на различных режимах и заливки смесью

эпоксидных смол сварные блоки резали на микротоме.

После просвечивания на электронном микроскопе получили типичную картину взаимодействия двух соседних волокон. В отдельных участках происходило полное слияние волокон до исчезновения границы раздела. Однако на некоторых участках такое слияние не происходило, и между волокнами сохранились пустоты, которые, по-видимому, снижали прочность сварного шва нетканых материалов.

Необходимо отметить, что нетканые фильтровальные материалы из ультратонких волокон, разработанные и изготовленные в соответствии с предложенным способом, отвечают всем требованиям, предъявляемым к материалам фильтров предварительной очистки и, следовательно, могут быть рекомендованы для использования в качестве предфильтров, в частности для фильтрации газовых сред от аэрозолей.

ВЫВОДЫ

Контактная

прессовая шовно-шаговая сварка наиболее приемлема для изготовления нетканых

материалов с помощью ультразвука и позволяет избежать деформаций и разрывов

волокнистых холстов при сварке и транспортировке. Такая схема позволяет также

создать универсальное сварочное оборудование.

Такая схема позволяет также

создать универсальное сварочное оборудование.

При ультразвуковом воздействии наиболее интенсивно разогреваются слои волокнистого холста, прилегающие к волноводу, поэтому оптимальной является толщина волокнистого холста, соответствующая поверхностной плотности, равной 0,4 кг/м2.

Для образования прочного сварного соединения наибольшее количество нетермопластичных добавок не должно превышать 65% общего количества волокон в холсте.

Список литературы

- Назаров Ю. П., Афанасьев В. М. Нетканые

текстильные материалы. М.: Легкая индустрия, 1974. 200 с.

- Тихомиров В. Б. Физико-химические

основы получения нетканых материалов. М.: Легкая индустрия, 1971. 328 с.

- Справочник по сварке и склеиванию

пластмасс/А. Н. Шестопалов, Ю. С. Васильев, Э. А. Минеев и др./ Под. общ. ред.

А. Н. Шестопалова. Киев.: Технiка,

1986. 192 с.

- Волков С.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с. - Урожумцев Ю. С., Скалозуб С. Л.

Акустическая усталость полимеров//Механика полимеров. 1969. № 1. С. 108-111.

- Ратнер С. Б., Бугло С. Т. Влияние

режима нагружения на разогрев пластмасс при циклическом

деформировании//пластические массы. 1969. № 3. С. 465-469.

- Черняк Б. Я., Волков С. С., Орлов Ю. Н. Процесс теплообразования при ультразвуковой сварке пластмасс//Сварочное производство. 193. № 8. С. 53-55.

Ультразвуковая сварка металлов

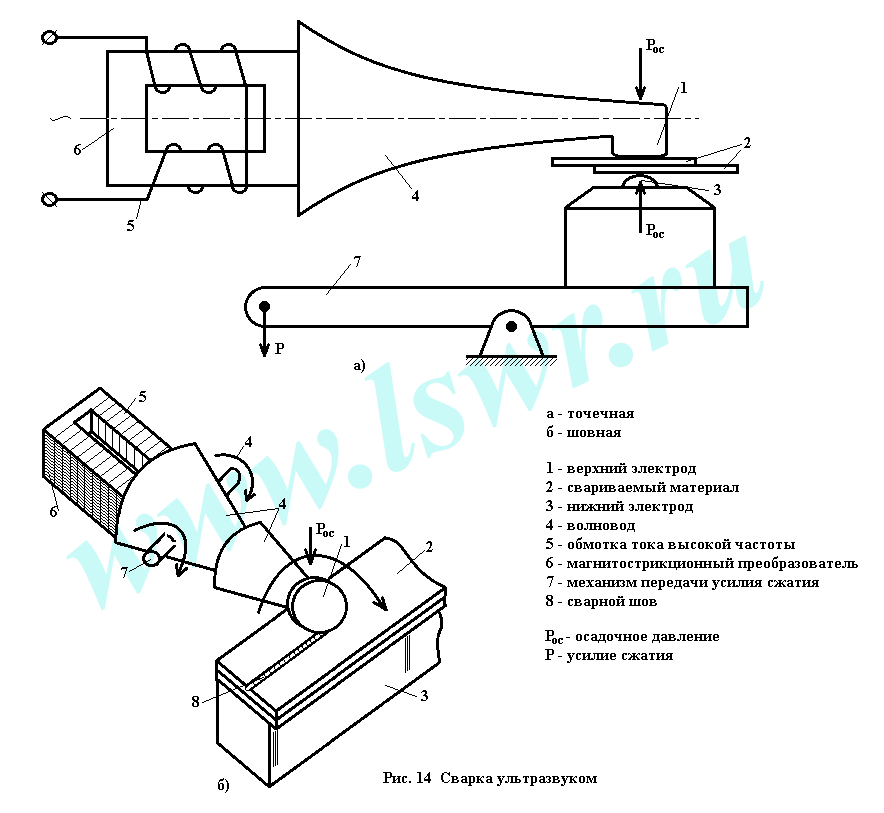

Ультразвуковая сварка металлов (ultraschall-schweissen; ultrasonic welding) — это сварка давлением при воздействии ультразвуковых колебаний. Соединение образуется в результате совместного действия на детали сжимающего усилия и высокочастотных механических колебаний, что сопровождается относительным тангенциальным смещением малой амплитуды соединяемых поверхностей и нагревом метала в зоне сварки. Усилия действует перпендикулярно соединяемым поверхностям, а колебания вызывают их незначительное смещение с ультразвуковой частотой. При этом происходит небольшая пластическая деформация приповерхностного слоя металла в зоне сварки и образование ювенильных поверхностей и их соединения. Продолжительность процесса измеряется секундами и долями секунд. Ультразвуковую сварку металлов применяют для получения точечных и шовных соединений, а так же для сварки по контуру. Принципиальная схема сварки ультразвуком показана на рис. 1.

Усилия действует перпендикулярно соединяемым поверхностям, а колебания вызывают их незначительное смещение с ультразвуковой частотой. При этом происходит небольшая пластическая деформация приповерхностного слоя металла в зоне сварки и образование ювенильных поверхностей и их соединения. Продолжительность процесса измеряется секундами и долями секунд. Ультразвуковую сварку металлов применяют для получения точечных и шовных соединений, а так же для сварки по контуру. Принципиальная схема сварки ультразвуком показана на рис. 1.Рис. 1. Принципиальная схема точечной (я) и шовной (б) сварки ультразвуком: 1 — свариваемые детали, 2 — трансформатор упругих колебаний, Р — сжимающая сила, 3 — сварочный наконечник (ролик), 4 — маятниковая опора (опорный ролик), 5 — сварная точка (шов), у.з.к. — ультразвуковые колебания.

Сварочный наконечник 3 (при шовной сварке — ролик) определяет площадь и объем источника ультразвуковых механических колебаний непосредственно в зоне сварки. Он должен передавать колебания для осуществления трения между поверхностями соединяемых деталей с минимальными потерями между ним и верхней деталью.

Величина амплитуды колебаний обычно находится в интервале 10 … 25 мкм.

Величина амплитуды колебаний обычно находится в интервале 10 … 25 мкм. Таким образом, процесс ультразвуковой сварки металлов происходит в условиях трения, вызванного микроскопическим относительным возвратно-поступательным перемещением участков поверхностей в зоне сжатия, что сопровождается выделением теплоты. Распространение ультразвуковых колебаний при сварке показано на рис. 2.

Рис. 2. Распространение у.з.к. при сваривании. а — начало сваривания; б — процесс сварки; в — окончание процесса.

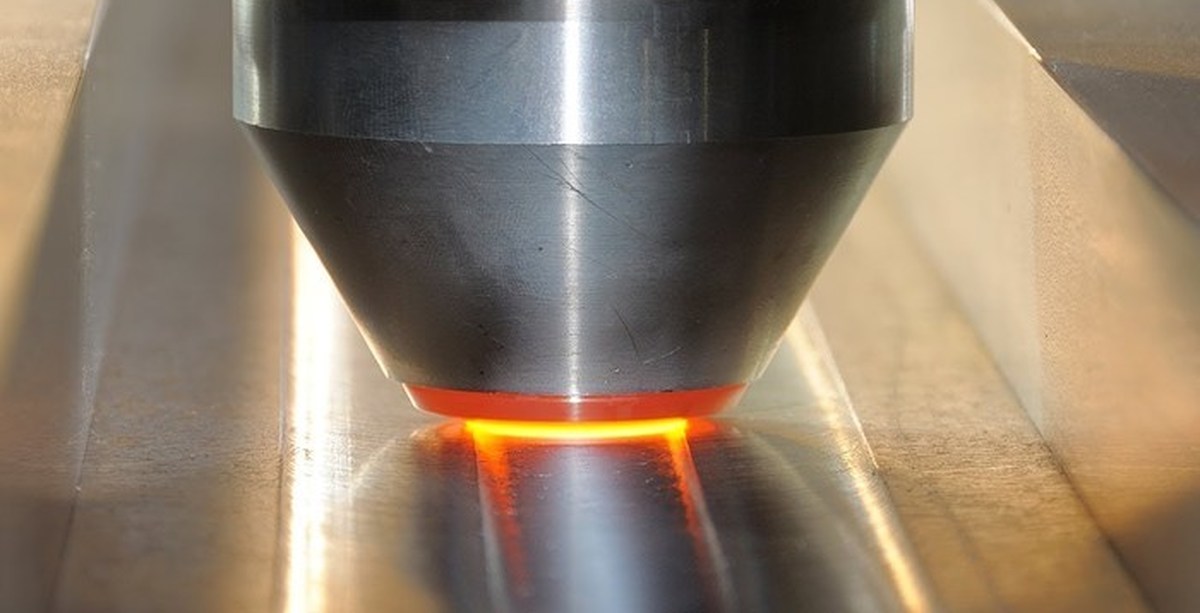

Исследования показали, что при ультразвуковой сварке действуют два основных источника тепла. Один находится в зоне контакта сварочного наконечника (ролика) с деталью, второй — в зоне соединения деталей. Выделение теплоты у сварочного наконечника обусловлено его трением с деталью и приводит к пластическому деформированию наружной поверхности детали под наконечником. Выделение теплоты между деталями обусловлено действием нормальных сжимающих напряжений и напряжений сдвига, что приводит к внешнему и внутреннему трению в металлах и пластической деформации в зоне сварки.

Вибрирующий сварочный наконечник в первый момент сварки развивает интенсивное выделение тепла в зоне его контакта с деталью. В зону сварки ультразвуковые колебания передаются с некоторым опозданием (см. рис. 2).

Усилие сжатия обеспечивает передачу ультразвуковых колебаний в зону сварки. Его минимальное значение, при котором начинают образовываться соединения, зависит от свариваемых материалов и их толщины, а оптимальное значение возрастает с увеличением амплитуды колебаний.

При увеличении контактного давления начальная скорость нагрева растет за счет улучшения связи между сварочным наконечником и деталями. Скорость нагрева деталей зависит также от формы и состояния поверхности наконечника.

Температура в зоне сварки зависит от твердости и теплофизических свойств свариваемых материалов, мощности колебательной системы и параметров режима сварки. Нагрев в зоне сварки обычно не превышает 0,6 температуры плавления. Под действием трения, нагрева и пластического деформирования пленки загрязнений разрушаются и удаляются из зоны сжатия, благодаря чему становится возможным образование узлов схватывания, их расширение и формирование сварного соединения.

Установлено, что ультразвуковые колебания способствуют удалению жировых пленок благодаря развитию кавитационных процессов в условиях действия в отдельных микрообъемах попеременных высоких давлений и разрежений. Поэтому УЗ-сварка может выполняться даже при наличии жировых загрязнений поверхностей. Однако принято обезжиривать поверхности перед свариванием, поскольку это увеличивает диаметр точек сварки. Ультразвуковые колебания также снижают поверхностное натяжение металлов, значительно ускоряют образование активных центров и схватывания поверхностей, процессы диффузии и рекристаллизации. Поэтому формирование кристаллической структуры в зоне соединения при сварке происходит достаточно быстро.

Установлено, что ультразвуковые колебания способствуют удалению жировых пленок благодаря развитию кавитационных процессов в условиях действия в отдельных микрообъемах попеременных высоких давлений и разрежений. Поэтому УЗ-сварка может выполняться даже при наличии жировых загрязнений поверхностей. Однако принято обезжиривать поверхности перед свариванием, поскольку это увеличивает диаметр точек сварки. Ультразвуковые колебания также снижают поверхностное натяжение металлов, значительно ускоряют образование активных центров и схватывания поверхностей, процессы диффузии и рекристаллизации. Поэтому формирование кристаллической структуры в зоне соединения при сварке происходит достаточно быстро. УЗ-сварка может выполняться с импульсным нагревом места сварки от отдельного источника тепла, что позволяет уменьшить усилие сжатия, амплитуду и время действия уз-колебаний, и деформацию металла. Такой способ разработан для ультразвуковой сварки микродеталей. Свариваемые элементы подлежат действию ультразвуковых колебаний и нагреванию одновременно или в определенной последовательности.

Процесс выполняется следующим образом. Сначала сварочный инструмент небольшим усилием прижимается к детали, затем через него пропускается электрический ток для его нагрева и одновременно (или с некоторым опережением или опозданием) включаются ультразвуковые колебания. Способ позволяет сваривать материалы с различными физико-химическими свойствами.

Существует мнение, что успешная ультразвуковая сварка разнородных материалов возможна при условии разности атомных радиусов соединяемых деталей не более 15 … 18%. Это условие соответствует общему представлению о существовании твердых растворов. При разности атомных радиусов в пределах 19 … 44% сварка металлов усложняется. Исследование А. О. Россошинского позволили получить с помощью ультразвукового сваривания надежные соединения между материалами с существенными различиями атомных радиусов и различиями физико-химических свойств, например, между керамикой и металлами. Образование соединений автор объясняет определенным перемещением металла в зоне сварки.

Деформация микровыступов под действием колебаний и их сжатие приводит к взаимному проникновению и перемешиванию материалов, которые соединяются, что и обеспечивает качество сварки.

Деформация микровыступов под действием колебаний и их сжатие приводит к взаимному проникновению и перемешиванию материалов, которые соединяются, что и обеспечивает качество сварки. При ультразвуковой сварке можно выделить процессы образования физического контакта, активации поверхностей и объемного взаимодействия, несмотря на кратковременность процесса. Все эти процессы протекают в условиях действия ультразвуковых колебаний. Поэтому иногда отмечается возможность развития процессов усталости в зоне сварного соединения под влиянием длительного действия колебаний и снижение прочности соединений вследствие частичного разрушения узлов схватывания.

Кроме статьи «Ультразвуковая сварка металлов» смотрите также:

Сварка пластмасс ультразвуком

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

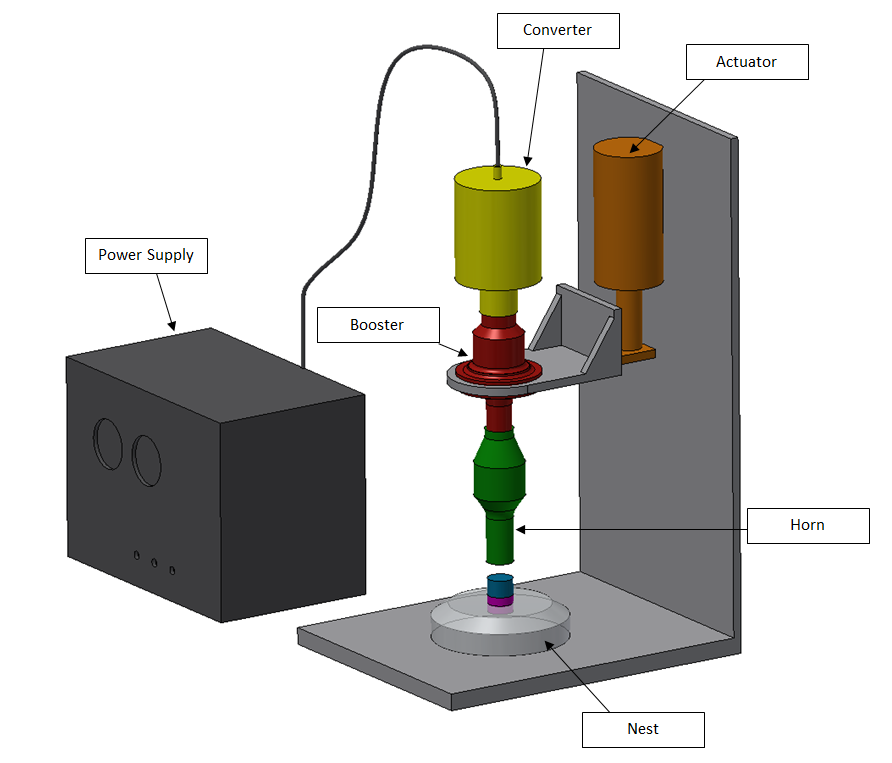

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

Схемы процесса

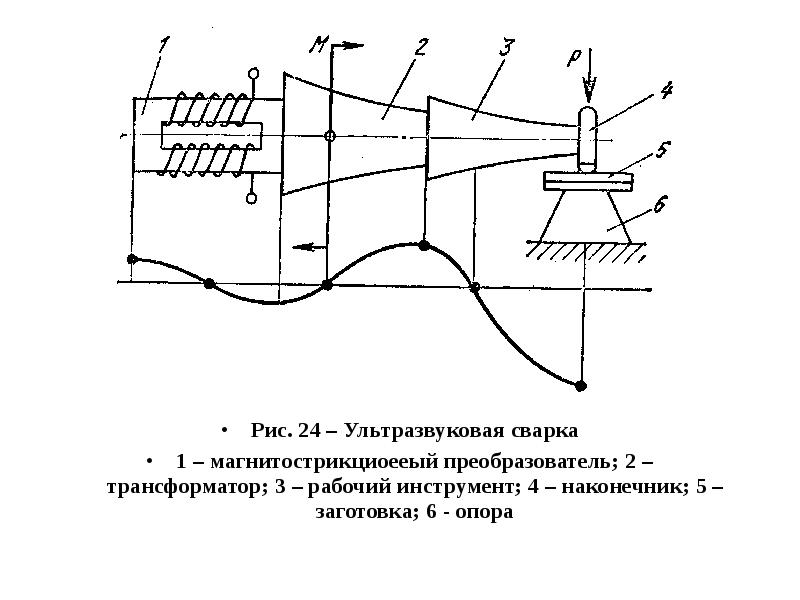

Способ предложен в 1958 г.

учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что

электрические колебания ультразвуковой частоты (18—30 кГц),

вырабатываемые генератором, преобразуются в механические продольные

колебания магнитострикционного преобразователя, вводятся в свариваемый

материал с помощью продольно-колеблющегося инструмента-волновода,

расположенного перпендикулярно свариваемым поверхностям (рис. 29.5).

Здесь часть энергии механических колебаний переходит в тепловую, что

приводит к нагреву зоны контакта соединяемых деталей до температуры

вязкотекучего состояния. Надлежащие условия ввода механических колебаний

и создание тесного контакта свариваемых деталей, расположенных на

опоре, обеспечивается статическим давлением рабочего торца волновода на

свариваемые детали. Это давление способствует также концентрации энергии

в зоне соединения. Динамическое усилие, возникающее в результате

воздействия колеблющегося волновода, приводит к нагреву свариваемого

материала, а действие статического давления обеспечивает получение

прочного сварного соединения. Механические колебания и давление в этом

случае действуют по одной линии перпендикулярно к свариваемым

поверхностям. Такая схема ввода энергии применяется для ультразвуковой

сварки пластмасс, в отличие от «металлической» схемы, когда механические

колебания действуют в плоскости соединяемых поверхностей, а давление

прикладывается перпендикулярно к ним. Подвод энергии от волновода может

быть односторонним и двусторонним. По характеру передачи энергии и

распределению ее по свариваемым поверхностям ультразвуковая сварка

делится на контактную и передаточную.

Это давление способствует также концентрации энергии

в зоне соединения. Динамическое усилие, возникающее в результате

воздействия колеблющегося волновода, приводит к нагреву свариваемого

материала, а действие статического давления обеспечивает получение

прочного сварного соединения. Механические колебания и давление в этом

случае действуют по одной линии перпендикулярно к свариваемым

поверхностям. Такая схема ввода энергии применяется для ультразвуковой

сварки пластмасс, в отличие от «металлической» схемы, когда механические

колебания действуют в плоскости соединяемых поверхностей, а давление

прикладывается перпендикулярно к ним. Подвод энергии от волновода может

быть односторонним и двусторонним. По характеру передачи энергии и

распределению ее по свариваемым поверхностям ультразвуковая сварка

делится на контактную и передаточную.

Контактная сварка

Возможность передачи механической энергии в

зону сварки зависит от упругих свойств и коэффициента затухания

колебаний свариваемых материалов. Если полимер характеризуется низким

модулем упругости и большим коэффициентом затухания, то сварное

соединение можно получить лишь на малом удалении от плоскости ввода

колебаний. Для равномерного распределения энергии по всей площади

контакта свариваемых деталей необходимо, чтобы рабочий торец,

соприкасающийся с верхней деталью, имел форму и площадь, идентичную

площади и форме плоскости контакта свариваемых деталей. Контактная

ультразвуковая сварка обычно применяется для соединения изделий из

мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а

также пленок и синтетических тканей небольшой толщины — от 0,02 до 5

мм. При этом способе сварки наиболее распространены соединения

внахлестку (рис. 29.6).

Если полимер характеризуется низким

модулем упругости и большим коэффициентом затухания, то сварное

соединение можно получить лишь на малом удалении от плоскости ввода

колебаний. Для равномерного распределения энергии по всей площади

контакта свариваемых деталей необходимо, чтобы рабочий торец,

соприкасающийся с верхней деталью, имел форму и площадь, идентичную

площади и форме плоскости контакта свариваемых деталей. Контактная

ультразвуковая сварка обычно применяется для соединения изделий из

мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а

также пленок и синтетических тканей небольшой толщины — от 0,02 до 5

мм. При этом способе сварки наиболее распространены соединения

внахлестку (рис. 29.6).

Передаточная сварка

Если полимер обладает высоким модулем

упругости и низким коэффициентом затухания, то сварное соединение можно

получать на большом удалении от поверхности ввода механических колебаний

(рис. 29.7). В этом случае ввод механических колебаний может

осуществляться в точке или на небольшом участке поверхности верхней

детали. Благодаря хорошим акустическим свойствам материала изделия

энергия ультразвуковой волны незначительно ослабляется при проходе через

деталь, контактирующую с волноводом, и почти полностью транспортируется

к границе раздела свариваемых деталей. Тепловыделение на границе

раздела в этом случае зависит от конфигурации изделия, а площадь сварки

значительно отличается от площади рабочего торца волновода. Передаточную

сварку рекомендуется применять для соединения объемных деталей из

жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон,

полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые

соединения. Удаление поверхности ввода механических колебаний от

плоскости раздела свариваемых деталей зависит от упругих свойств

материала, мощности ультразвука, подготовки кромок и может составлять от

10 до 250 мм. В случае необходимости передаточной сваркой можно

соединять и мягкие термопласты. Для этого свариваемые детали должны

находиться в жестком застекленном состоянии, что может быть достигнуто

путем охлаждения их до температуры

стеклования.

Благодаря хорошим акустическим свойствам материала изделия

энергия ультразвуковой волны незначительно ослабляется при проходе через

деталь, контактирующую с волноводом, и почти полностью транспортируется

к границе раздела свариваемых деталей. Тепловыделение на границе

раздела в этом случае зависит от конфигурации изделия, а площадь сварки

значительно отличается от площади рабочего торца волновода. Передаточную

сварку рекомендуется применять для соединения объемных деталей из

жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон,

полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые

соединения. Удаление поверхности ввода механических колебаний от

плоскости раздела свариваемых деталей зависит от упругих свойств

материала, мощности ультразвука, подготовки кромок и может составлять от

10 до 250 мм. В случае необходимости передаточной сваркой можно

соединять и мягкие термопласты. Для этого свариваемые детали должны

находиться в жестком застекленном состоянии, что может быть достигнуто

путем охлаждения их до температуры

стеклования.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Лебедев Г.А. «Напыление. Сварка. Склеивание».

См. также:

Ультразвуковая сварка металла. Медных, алюминиевых проводов.

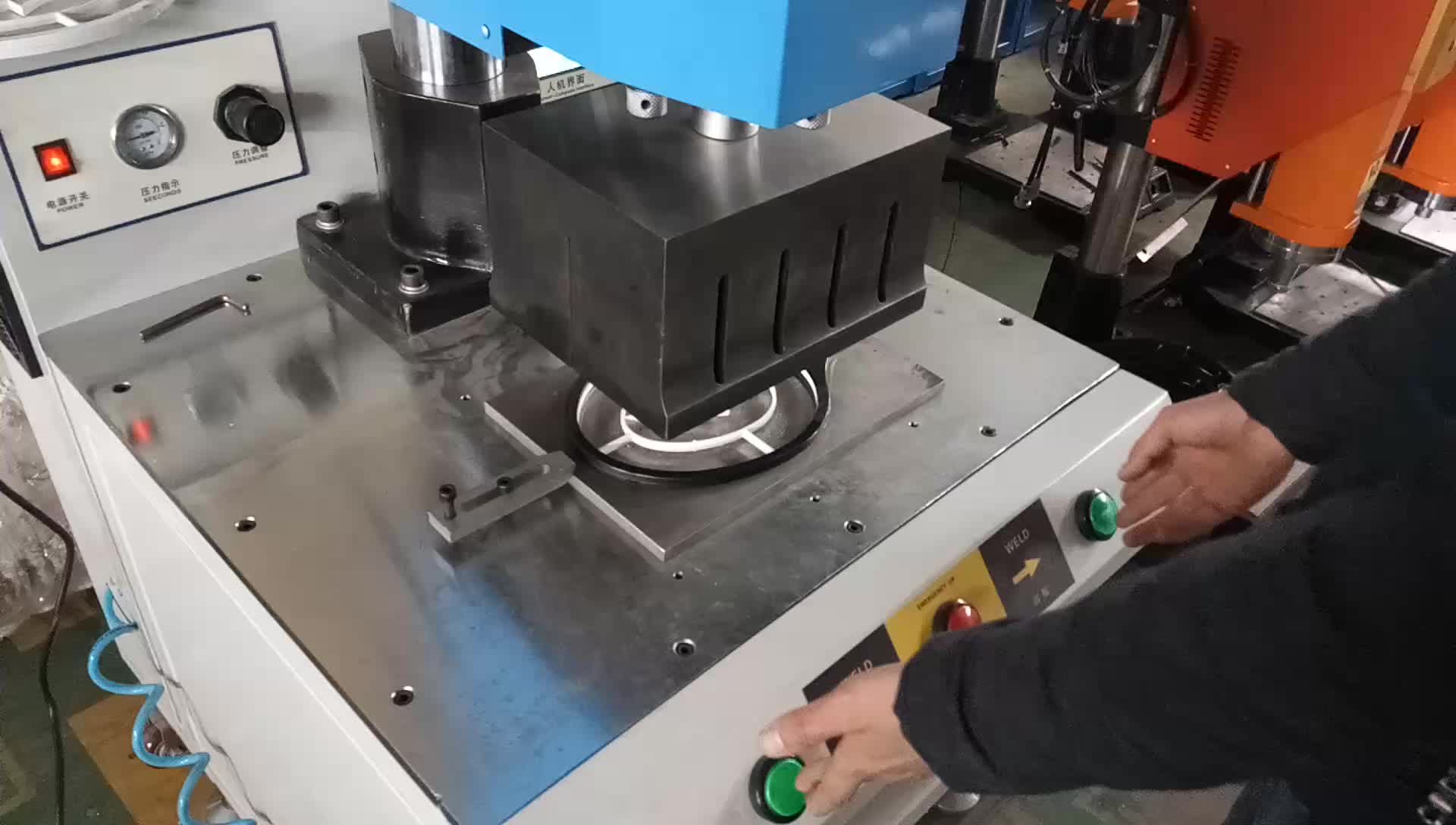

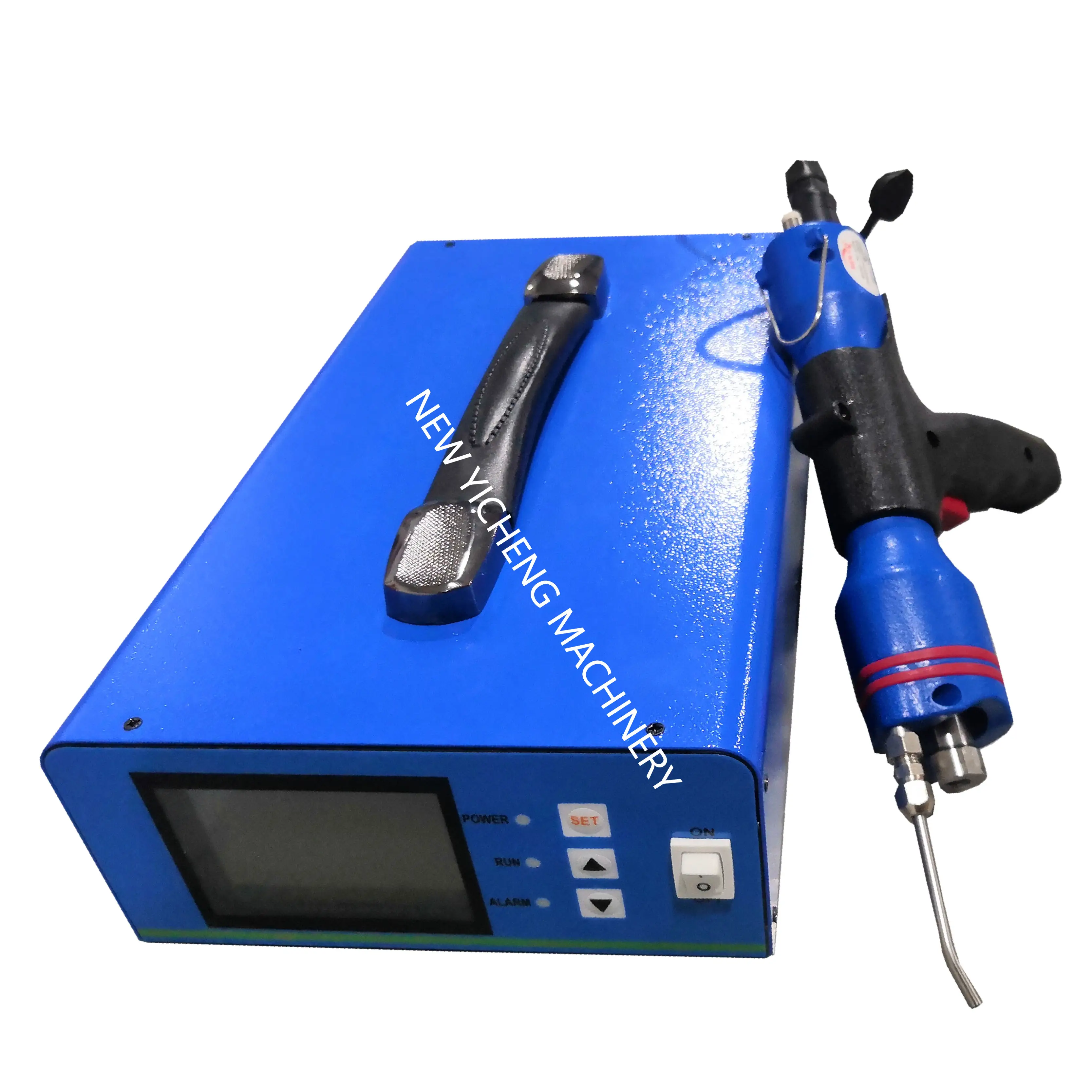

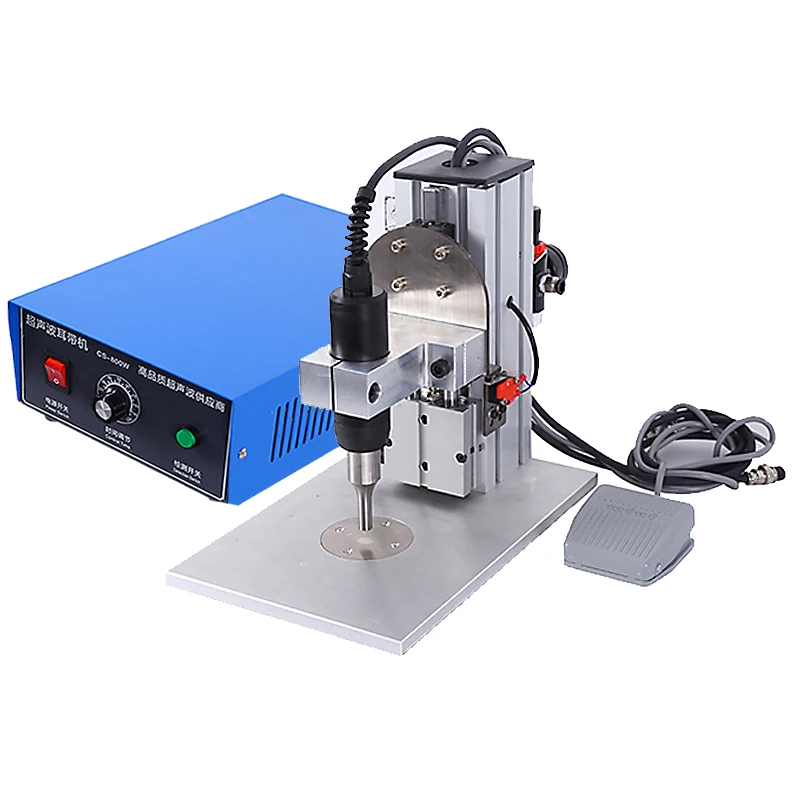

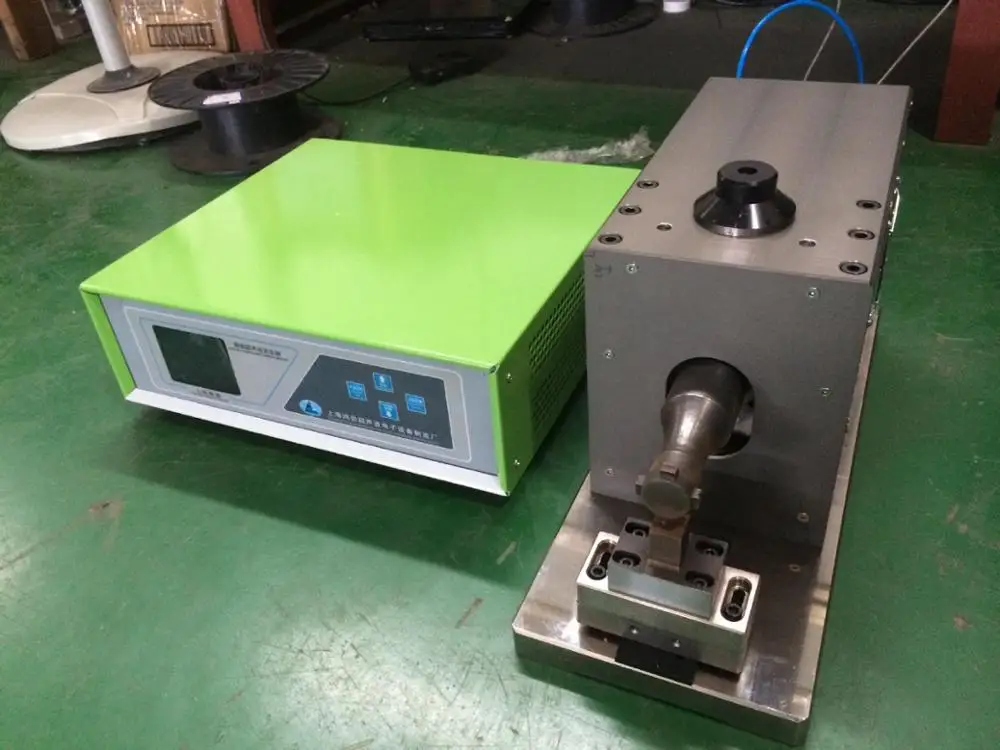

Наша компания разрабатывает новый станок для ультразвуковой сварки металлов. Данное оборудование используется для сварки различных, в основном, медных и алюминиевых проводов и контактов.

Преимущества ультразвуковой сварки металлических контактов

Данный вид сварки имеет ряд преимущества перед традиционными вариантами: сварка высокотеплопроводных металлов, таких как медь,серебро; металлов разной толщины;без использования флюса;без высоких температур; тонкой фольги;малая деформация деталей;

Оснастка для сварки изготавливается в соответствии с индивидуальными требованиями к свариваемым изделиям.

Станок для ультразвуковой сварки состоит из:

— источник питания

— ультразвуковой преобразователь

— сварочная оснастка для зажима деталей

— волновод

На данный момент УЗ сварка металла применяется в различных сферах промышленности, в особенности:

— производители бытовой электроники

— кабелей, электропроводки

— аккумуляторных систем

— микроэлектроника

Для чего нужна ультразвуковая сварка медных и алюминиевых проводов

Позволяет получить прочное и надежное соединение изделий, быстро, без лишних затрат на электроэнергию, нагрев и т. д. Преимущества данного вида сварки уже давно зарекомендовали себя на многих предприятиях. Например, на предприятии электротехнической промышленности успешно сваривают медную проводку и шины в электрошкафах, так же сваривают контакты проводов без снятия защитных покрытий, что ускоряет и удешевляет само производство. В аккумуляторном производстве сваривают тонкую фольгу из меди и никеля.

д. Преимущества данного вида сварки уже давно зарекомендовали себя на многих предприятиях. Например, на предприятии электротехнической промышленности успешно сваривают медную проводку и шины в электрошкафах, так же сваривают контакты проводов без снятия защитных покрытий, что ускоряет и удешевляет само производство. В аккумуляторном производстве сваривают тонкую фольгу из меди и никеля.

Характеристики станка для ультразвуковой сварки металла:

1. Частота 20кГц

2. Зона сварки (с текущим инструментом) 26х7 мм.

Если вы заинтересованы в получении более подробной информации, в том числе и по цене такого оборудования, просим отправить запрос на почту [email protected]

По завершению проектирования вам будет выслано КП.

Ультразвуковая сварка – ООО «ЦСК»

Главная|Энциклопедия сварки|У|Ультразвуковая сваркаУльтразвуковая сварка – сварка, источником энергии при которой являются ультразвуковые колебания.

Используется для сварки металлов, пластмасс, тканей, кожи, металлов со стеклом, полупроводниковыми материалами и др. Ультразвуковая сварка применяется при точечной, шовной и контурной сварке.

Сварочный метод реализуется благодаря специализированному оборудованию по работе с высокочастотными колебаниями. При этом используются продольные и изгибные механические колебания. В 1969 году был собран первый полностью пластиковый автомобиль, детали которого сваривались ультразвуковой сваркой.

Процесс ультразвуковой сварка отличается низкой себестоимостью и трудоекостью процесса сварки. Ультразвуковые установки имеют простую конструкцию.

Сущность ультразвуковой сварки

Ультразвуковая сварка осуществляется с использованием непрерывно генерируемого ультразвука с частотой 18-180 кГц. мощность 0,01-10 кВт. Сварка происходит с одновременным воздействием на свариваемые поверхности механических высокочастотных колебаний, внешним давлением, приложенным перпендикулярно к свариваемым поверхностям, и тепловым эффектом от высокочастотных колебаний. Тепловое воздействие высокочастотных ультразвуковых колебаний может сочетаться с дополнительным локальным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

Тепловое воздействие высокочастотных ультразвуковых колебаний может сочетаться с дополнительным локальным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

При воздействии высокочастотных колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения поверхностные пленки (оксидные и их адсорбированных газов) разрушаются. Затем сухое трение заменяется чистым трением, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям, и общая границы между поверхностями зерна.

Процесс ультразвуковой сварки

С физической точки зрения ультразвуковая сварка проходит в три этапа:

— нагрев изделий, активизация диффузии в зоне соприкосновения

— образование молекулярных связей между вязкими поверхностными слоями

— затвердевание (кристаллизация) и образование прочного шва

Ультразвуковую сварку можно классифицировать:

1 По степени автоматизации:

— ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва

Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва

— механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель

— автоматизированная. Применяется на массовом производстве. Участие человека исключается

2 По методу подведения энергии к рабочей зоне:

— односторонняя

— двусторонняя

3 По методу движения волновода:

— импульсная. Работа короткими импульсами за одно перемещение волновода

— непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала

4 По способу определения количества энергии, затрачиваемой на соединение:

— по времени воздействия

— по величине осадки

— по величине зазора

— по кинетической составляющей

В последнем случае количество энергии определяется предельной амплитудой смущения опоры.

5 По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

— контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок

— передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков

Процесс ультразвуковой сварки пластика и металла имеет общую физическую основу, но значительно различается по параметрам.

Ультразвуковая сварка металлов требует нагрева до высоких температур и приложения больших сжимающих усилий. Для пластиков можно обойтись гораздо меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластмасс также значительно проще.

Последовательность действий:

— подключение генератора ультразвука

— преобразование ультразвука, проходящего через конвертер, в продольные механические колебания волновода

— подсоединение волновода перпендикулярно плоскости шва и передача заготовкам колебательной энергии

— преобразование механической энергии в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки

— возрастание текучести в нагретом поверхностном слое

— нагрев зоны контакты посредством динамического усилия, прикладываемого со стороны излучателя

— образование прочной связи посредством статического усилия, приложенного в том же направлении – перпендикулярно поверхности контакта.

Технология и оборудование ультразвуковой сварки металлов (1часть)

Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В технике ультразвуковые колебания используют для обработки металлов и в дефектоскопии.

В технике ультразвуковые колебания используют для обработки металлов и в дефектоскопии.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и удалению газов.

Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

В качестве источника энергии при сварке металлов ультразвук еще не нашел широкого применения, хотя этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров, некоторых металлов и сплавов под действием переменного магнитного поля. Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы. Изменения размеров магнитострикционных материалов очень малы: так, для никеля магнитострикционное удлинение составляет 40-10-6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также Для передачи механических колебаний к месту сварки используют волноводы или концентраторы, которые в большинстве случаев имеют сужающуюся форму.

Эксперименты показывают, что для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда на конце волновода при холостом ходе должна быть 20—30 мкм. Магнитострикционный преобразователь и волноводы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора.

Магнитострикционный преобразователь и волноводы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора.

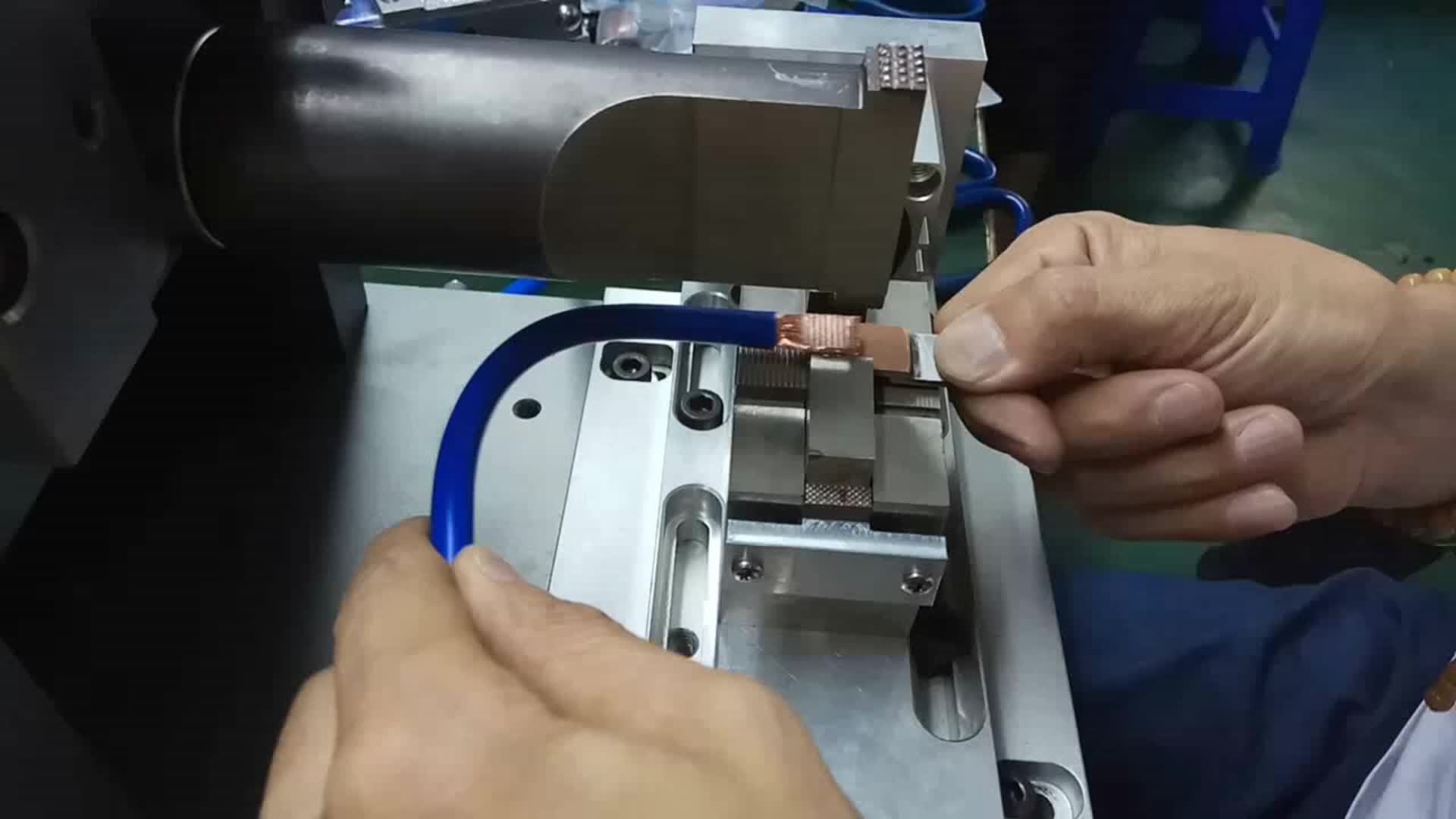

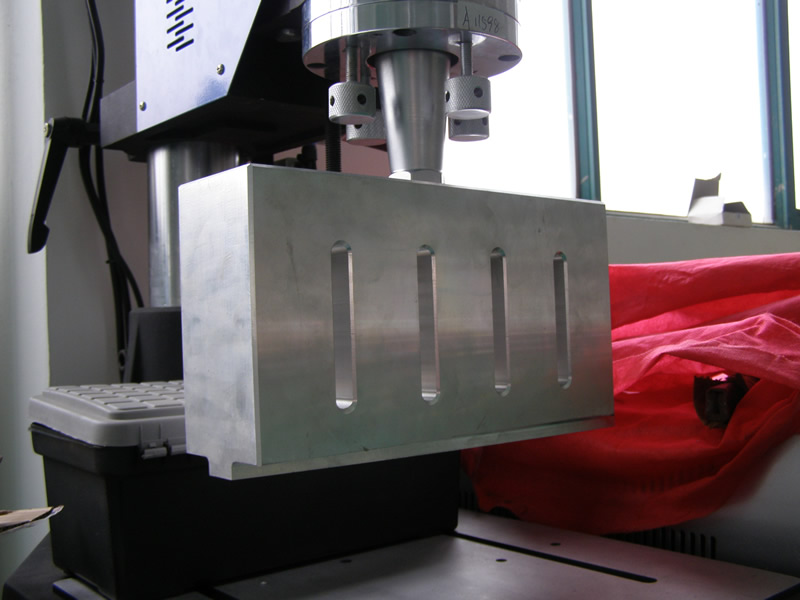

Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 8).

Рис.8. Схема установки для точечной сварки ультразвуком:1—магнитострикционный преобразователь;2— диафрагма;3 — механизм нажатия;4 — выступ;5 — маятниковая опора;6 — волновод;7 — кожух водяного охлаждения;8 — изделие

Его обмотка питается током высокой частоты от ультразвукового генератора. Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 6. На конце волновода имеется рабочий выступ 4. При сварке изделие 8 зажимают между рабочим выступом 4 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Сварка происходит при включенном преобразователе. Высокочастотные упругие колебания передаются через волновод на рабочий выступ 4 в виде горизонтальных механических перемещений высокой частоты. Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Высокочастотные упругие колебания передаются через волновод на рабочий выступ 4 в виде горизонтальных механических перемещений высокой частоты. Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 9): вращающийся магнитострикционный преобразователь 1 н волновод 2. Конец волновода имеет форму ролика 3. Изделие 5, подлежащее соединению, зажимают между вращающимся роликом 3 волновода и холостым роликом 4, Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом.

Рис.9.Схема установки для роликовой сварки ультразвуком:1—магнитострикционный преобразователь; 2 — волновод; 3 — сваривающий ролик;4 — прижимной ролик; 5 — изделие; 6 — кожух преобразователя; 7 — подвод тока от ультразвукового генератора;8 — привод; 9 — подвод охлаждающей воды

Изделие, зажатое между роликами, перемещается, и одновременно создается герметичное соединение.

Сварка по контуру, разработанная в МВТУ — МЭИ, обеспечивает получение герметичного шва практически самого сложного контура. Простейший ее вид — сварка по кольцу. В этом случае конический штифт, вставляемый в волновод, имеет форму трубки (рис. 10). При равномерном поджатии деталей к сваривающему штифту получается герметичное соединение по всему контуру.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0,05 с) сварка не происходит.

Рис.10.Схема установки для ультразвуковой сварки по контуру:1— волновод;2 — сменный полый штифт; 3 — сменный прижимной штифт; 4 — прижимная опора; 5 — свариваемое изделие

Рис. 11. Макроструктура мест разрушения сварных соединений меди после различной продолжительности пропускания ультразвука. Х16

11. Макроструктура мест разрушения сварных соединений меди после различной продолжительности пропускания ультразвука. Х16

После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 11, а). Диаметр полированного пятна возрастает при увеличении времени сварки (рис. 11, а—д). При пропускании ультразвука в течение 0,1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вы- рывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 11, б виден один узел схватывания на зашлифованной поверхности.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука более 0,73 с площадь зашлифованного участка почти не изменяется (рис. 11, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

11, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (Н50 42—44), чем у основного металла (Н50 28—30). Образование полированного пятна на свариваемых поверхностях указывает на то, что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением трущихся поверхностей.

Сварка ультразвуком — Энциклопедия по машиностроению XXL

из «Технология металлов »

Ультразвуком хорошо свариваются медь, алюминий и многие другие пластичные материалы. [c.480]

[c.480]

Перспективно применение ультразвуковой сварки для соединения металла в разнородных сочетаниях алюминия с нержавеющей сталью, алюминия с медью и т. д. [c.480]

Кроме соединения металлов, ультразвуковые колебания применяют для сварки пластмасс винипласта, полиэтилена, хлорвинила, капрона, нейлона и оргстекла толщиной от 0,5 до 10 мм. Установки для сварки этих материалов отличаются тем, что в месте сварки создаются не касательные напряжения, обусловленные трением свариваемых поверхностей, а нормальные, перпендикулярные к поверхности. Частота колебаний при сварке пластмасс равна 18—25 кГц. [c.481]

В настоящее время ультразвуковая сварка находит ограниченное применение в электронной технике, в приборостроении и радиоэлектронной промышленности, в авиа- и автомобилестроении для приварки тонких элементов к несущим конструкциям, в точном машиностроении, в электротехнической и других отраслях промышленности, а также в медицине.

[c.481]

[c.481]

Одним из достоинств ультразвуковой сварки является простота изготовления изделий и невысокая стоимость сварочных машин. Для получения ультразвуковых колебаний используют магнито-стрикционный эффект, состоящий в изменении размеров некоторых металлов, сплавов и керамических материалов под действием переменного магнитного поля. Магнитострикционный преобразователь I выполняют в виде пакета штампованных пластин из магнитострик-ционных материалов (см. рис. 306), например чистый никель или железокобальтовые сплавы толщиной 0,1—0,2 мм с размещенной на нем обмоткой. [c.481]

При включении ультразвукового генератора 5 в пакете / возбуждается магнитное поле, которое вызывает колебания размеров сердечника с той же частотой. [c.481]

Колебания передаются через трансформатор продольных колебаний, присоединяемый к магнитострикционному преобразователю пайкой твердым припоем. Преобразователь / питается током высокой частоты от специального генератора 5.

Передача нагрузки и вибрации свариваемых поверхностей осуществляется через сварочный наконечник 2. Усилие, необходимое для сжатия деталей 3, создается гидравлической, пневматической или механической системами 4. По сравнению с контактными сварочными машинами машины для ультразвуковой сварки обладают относительно небольшой мощностью. Это связано с тем, что расход энергии при ультразвуковой сварке составляет не более 10% от расхода энергии при контактной сварке.

[c.481]

Передача нагрузки и вибрации свариваемых поверхностей осуществляется через сварочный наконечник 2. Усилие, необходимое для сжатия деталей 3, создается гидравлической, пневматической или механической системами 4. По сравнению с контактными сварочными машинами машины для ультразвуковой сварки обладают относительно небольшой мощностью. Это связано с тем, что расход энергии при ультразвуковой сварке составляет не более 10% от расхода энергии при контактной сварке.

[c.481]

Возможность разрушения ультразвуком окисных поверхностных пленок используют и для пайки металлов. При этом отпадает необходимость во флюсах, служащих для удаления окислов с поверхности металлов, что представляет собой большое технологическое преимущество, и улучшаются санитарные условия на рабочем месте. [c.481]

Вернуться к основной статье

Ультразвуковая сварка – обзор

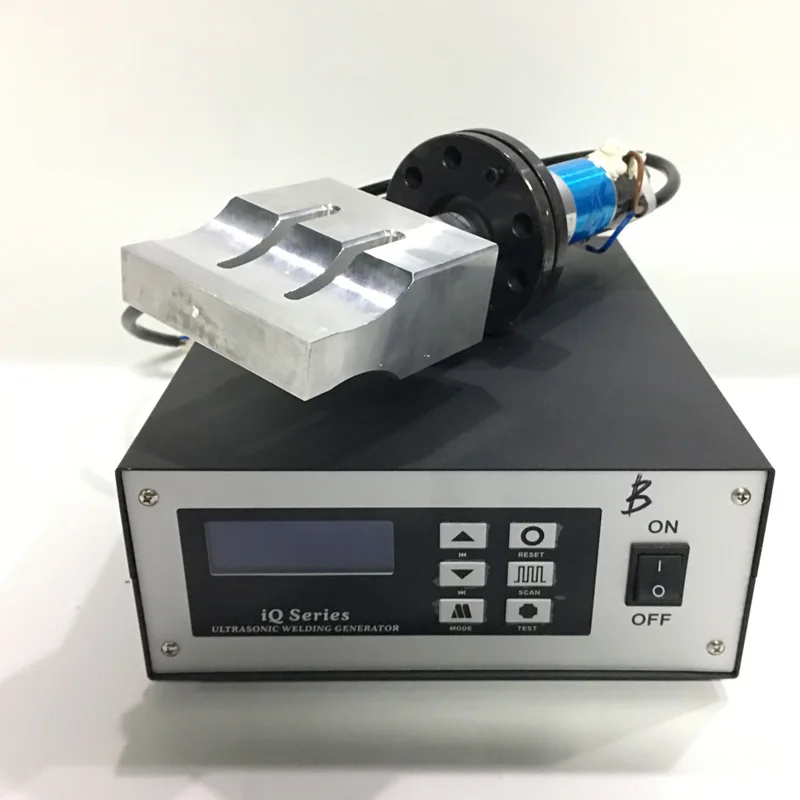

13.4.1 Ультразвуковая сварка

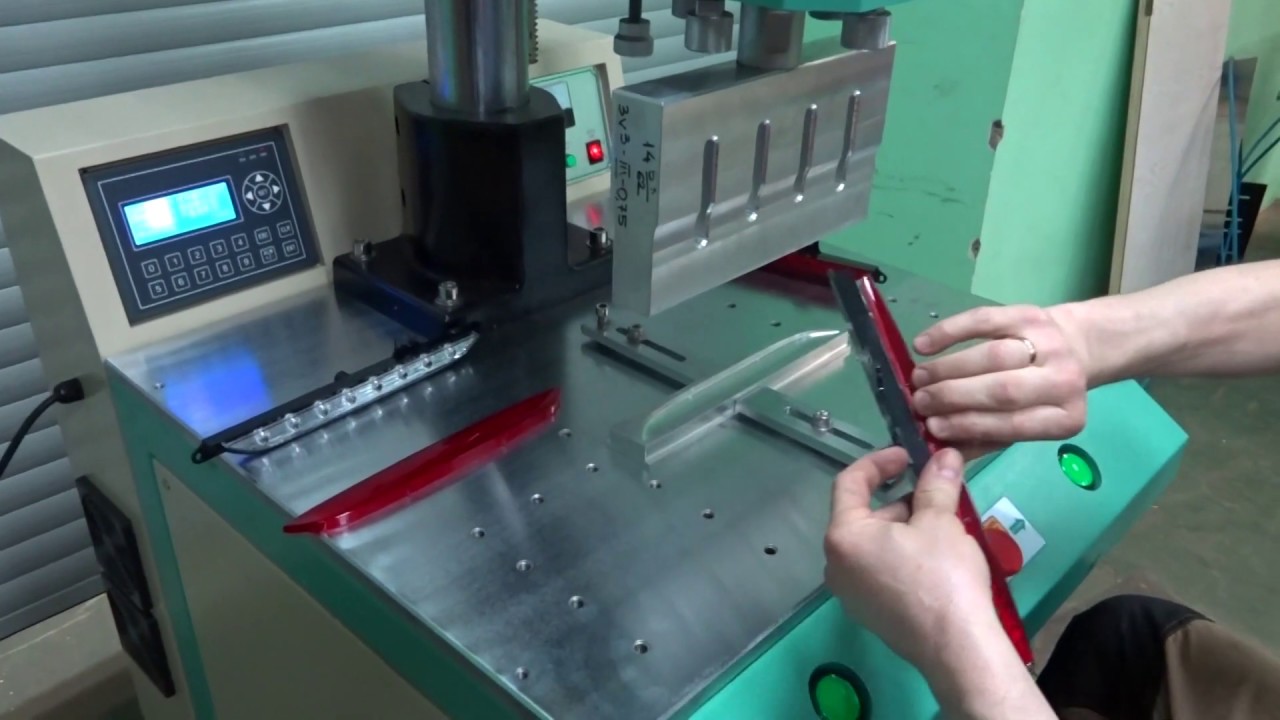

Ультразвуковая сварка стала общепринятым методом соединения крупногабаритных относительно небольших пластиковых деталей. В этом процессе ультразвуковой генератор используется для создания колебаний одной подложки относительно неподвижной второй подложки. Это, в свою очередь, вызывает интенсивный фрикционный нагрев между двумя подложками, которого достаточно для быстрого образования расплавленной зоны сварки. При давлении и последующем охлаждении можно получить прочную связь.Основные части стандартного устройства для ультразвуковой сварки показаны на рисунке 13.6.

В этом процессе ультразвуковой генератор используется для создания колебаний одной подложки относительно неподвижной второй подложки. Это, в свою очередь, вызывает интенсивный фрикционный нагрев между двумя подложками, которого достаточно для быстрого образования расплавленной зоны сварки. При давлении и последующем охлаждении можно получить прочную связь.Основные части стандартного устройства для ультразвуковой сварки показаны на рисунке 13.6.

Рисунок 13.6. Оборудование, используемое в стандартном процессе ультразвуковой сварки.

Из Гримма (1995). Процесс ультразвуковой сварки состоит из четырех этапов. В фазе 1 рупор соприкасается с подложкой, прикладывается давление и начинается вибрационное движение. Выделение тепла из-за трения расплавляет точки непосредственного контакта, и расплавленный материал перетекает в поверхность соединения. На этапе 2 скорость плавления увеличивается, что приводит к увеличению смещения сварного шва и полному смыканию поверхностей деталей. Стационарное плавление происходит в фазе 3, так как в сварном шве поддерживается постоянная толщина слоя расплава. В фазе 4, фазе выдержки, вибрация прекращается, достигается максимальное смещение и возникает высокая прочность соединения по мере остывания и затвердевания сварного шва.

Стационарное плавление происходит в фазе 3, так как в сварном шве поддерживается постоянная толщина слоя расплава. В фазе 4, фазе выдержки, вибрация прекращается, достигается максимальное смещение и возникает высокая прочность соединения по мере остывания и затвердевания сварного шва.

В процессе ультразвуковой сварки материал подается между вибрирующим ультразвуковым излучателем и неподвижной наковальней (режим погружения) или движущимся колесом (режим вращения). Высокочастотные механические вибрации (20–40 кГц) передаются через подложку для создания теплоты трения, накапливаемой на поверхности соединения, и для достижения температуры, достаточной для расплавления и соединения материалов.Поскольку тепло, необходимое для склеивания, производится на границе раздела, а не снаружи материалов, и передается к стыку посредством теплопроводности, процесс ультразвуковой сварки начинается точно на границе раздела, и термическая деградация волокон сводится к минимуму.

Ультразвуковые рожки могут различаться по размеру, максимум примерно до 24 см на 4 см, если они прямоугольные, или около 9 см в диаметре, если они круглые. Фактическая форма рупора зависит от конкретной операции сварки, которую необходимо выполнить. Одним из преимуществ ультразвуковой сварки является то, что тот же процесс может включать в себя ультразвуковую режущую кромку, позволяющую выполнять обработку «разрезать и сшить».

Фактическая форма рупора зависит от конкретной операции сварки, которую необходимо выполнить. Одним из преимуществ ультразвуковой сварки является то, что тот же процесс может включать в себя ультразвуковую режущую кромку, позволяющую выполнять обработку «разрезать и сшить».

Технология ультразвуковой сварки вошла в швейное производство как передовой метод соединения синтетических материалов и смесей для получения непрерывных непроницаемых швов или локализованных точек соединения. Типичными применениями ультразвуковой сварки являются нанесение мотивов на одежду, отверждение и запечатывание лент и ремешков по длине, а также придание формы небольшим деталям одежды, шитье которых в противном случае было бы дорогостоящим и трудоемким.

Ткани могут быть 100% синтетическими или смесовыми с содержанием натуральных волокон до 40%.Для несинтетических тканей или смесей с содержанием натуральных волокон более 40 % термоактивируемые материалы (термопластичные клейкие пленки или тканевые покрытия) помещают между двумя кусками ткани. Материал должен иметь одинаковую толщину, плотность пряжи, плотность переплетения, эластичность основы и стиль вязания, которые являются факторами, влияющими на способность к сварке. Различные ткани, которые можно соединять ультразвуковой сваркой, показаны в таблице 13.15.