Лекция «Технология выполнения вертикальных, горизонтальных, угловых и потолочных швов»

Изучить материал и выполнить конспект в рабочей тетради.

Составить 10 вопросов по теме конспекта. (записать вопрос и правильный ответ)

Лекция: «Техника выполнения вертикальных, горизонтальных, угловых и потолочных швов.»

План:

1. Техника выполнения вертикальных швов.

2.Техника выполнения горизонтальных швов.

3. Техника выполнения потолочных швов.

4. Техника выполненияугловых швов..

.

. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

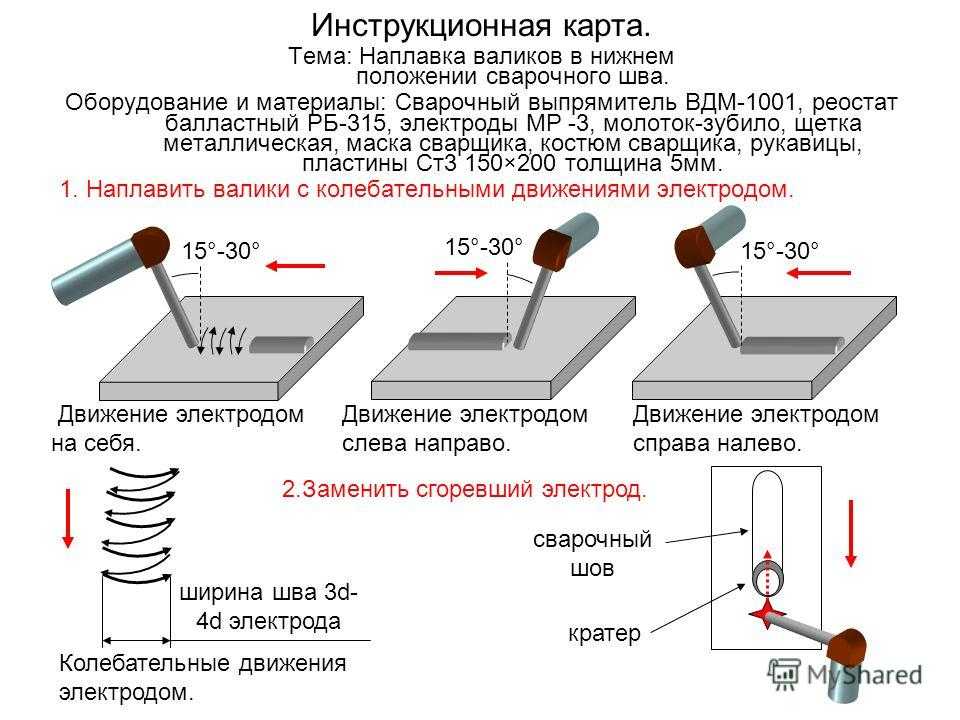

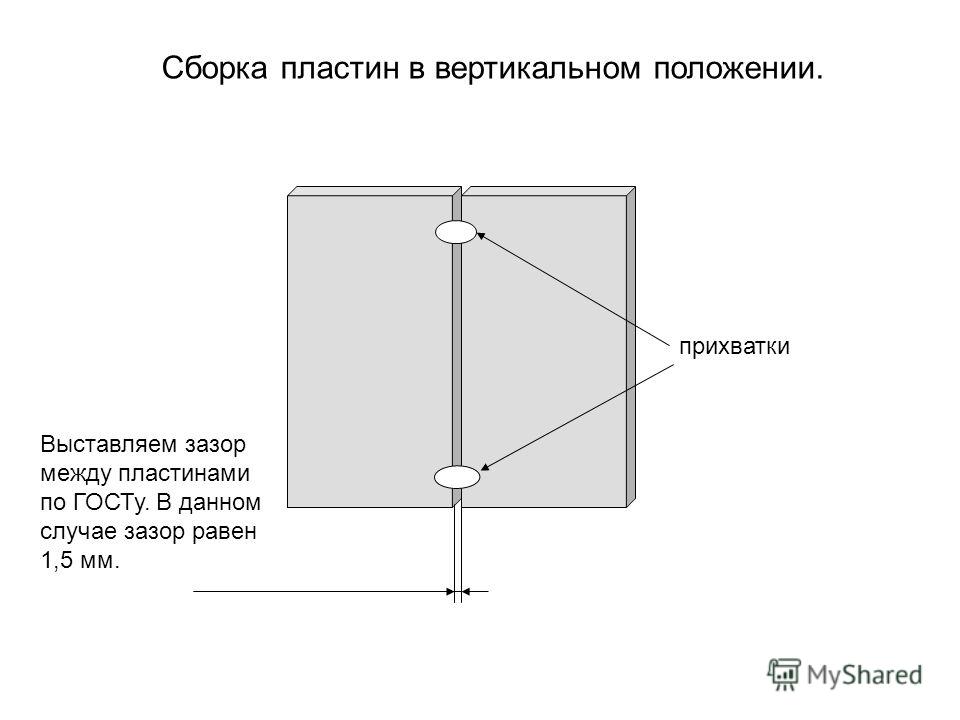

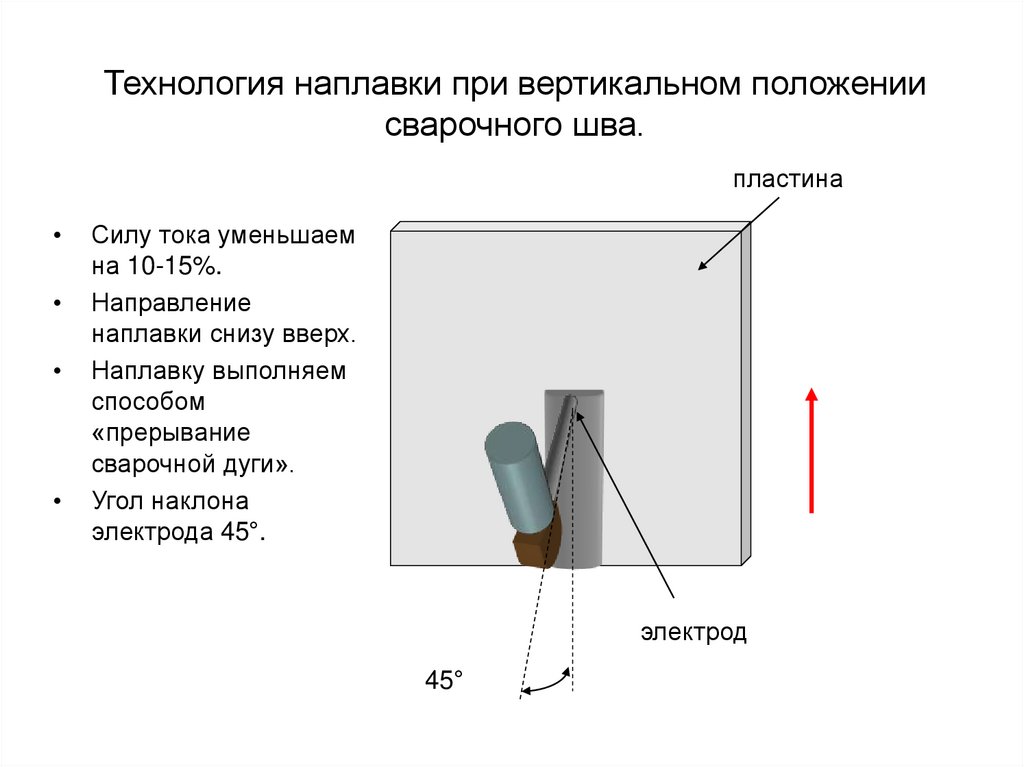

1.Выполнение вертикальных швов

Вертикальные швы выполнять значительно труднее, чем нижние, так как в первом . случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны. Вертикальные швы следует выполнять током на 10 — 15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Чтобы металл не вытекал из ванны, нужно поддерживать короткую дугу. Используются электроды, дающие быстро-твердеющий тонкий слой шлака («короткие» шлаки)

Вертикальные швы следует выполнять током на 10 — 15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Чтобы металл не вытекал из ванны, нужно поддерживать короткую дугу. Используются электроды, дающие быстро-твердеющий тонкий слой шлака («короткие» шлаки)

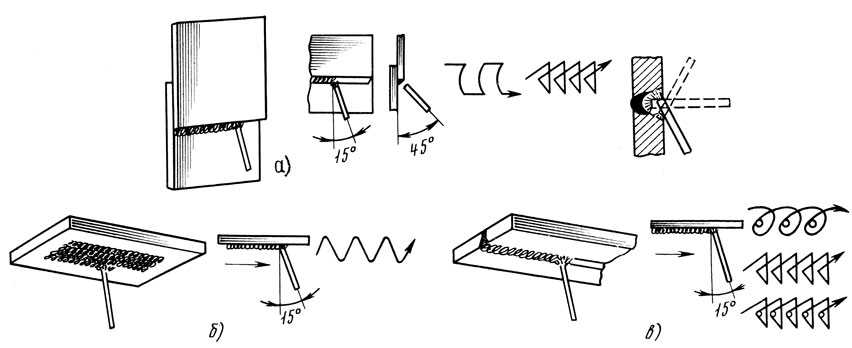

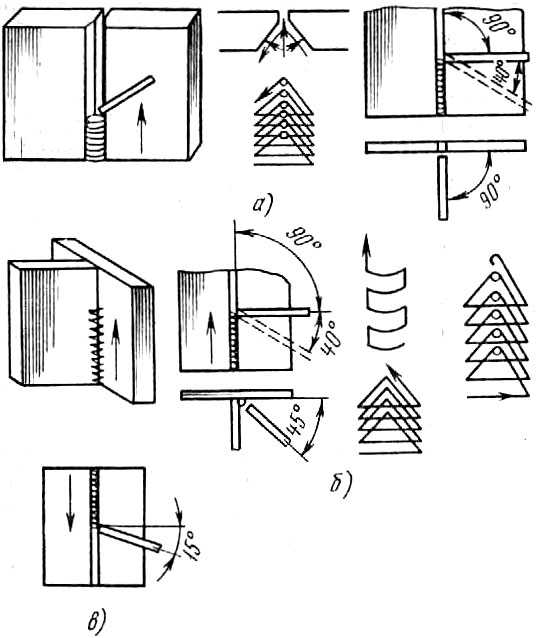

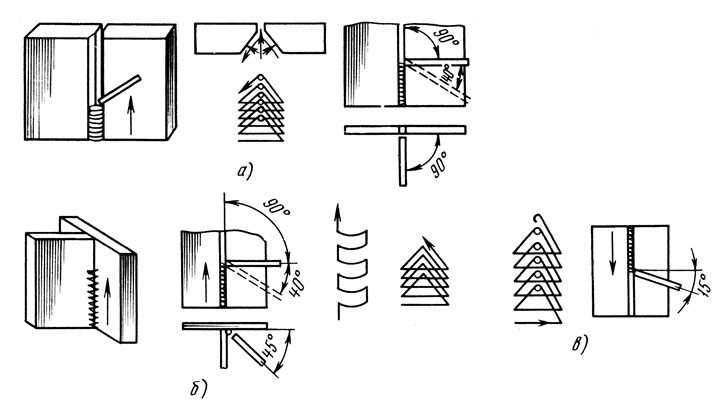

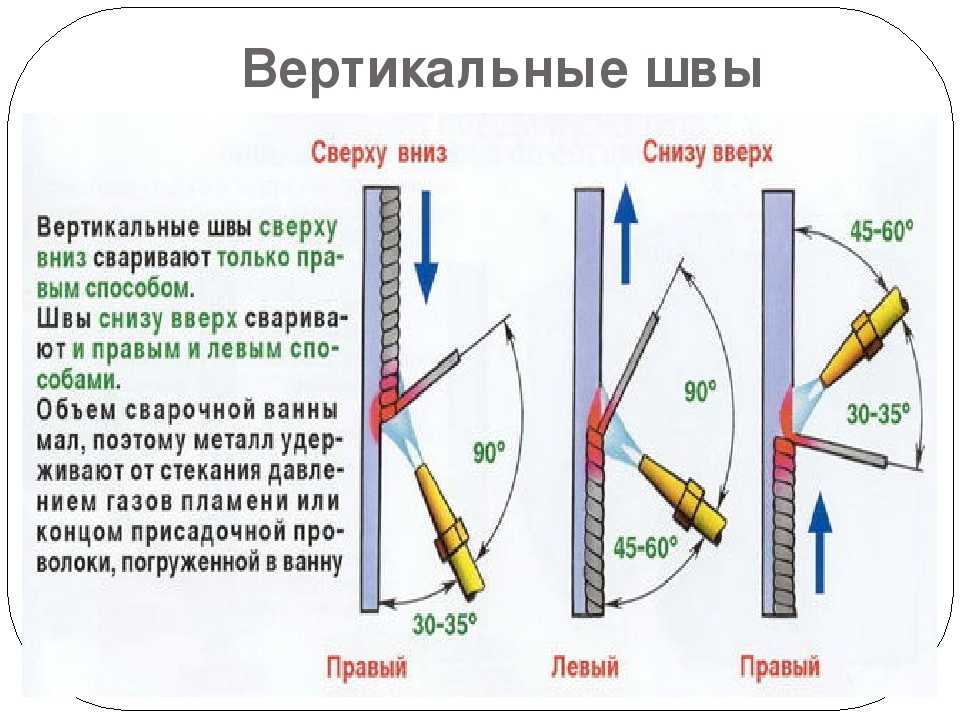

Вертикальные швы выполняют двумя способами: снизу вверх (на подъем) и сверху вниз (на спуск).

Снизу вверх (на подъем). Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания. Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз.

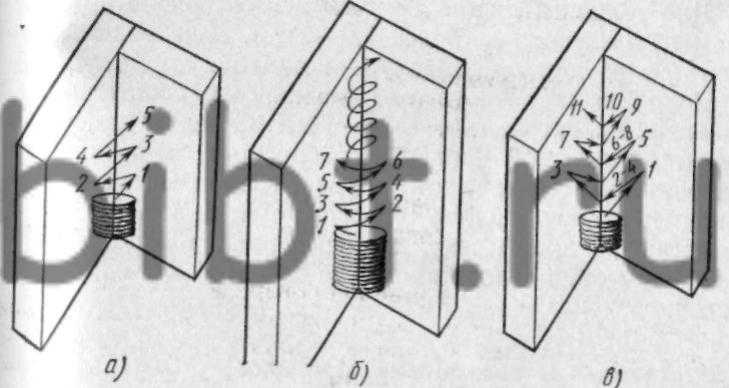

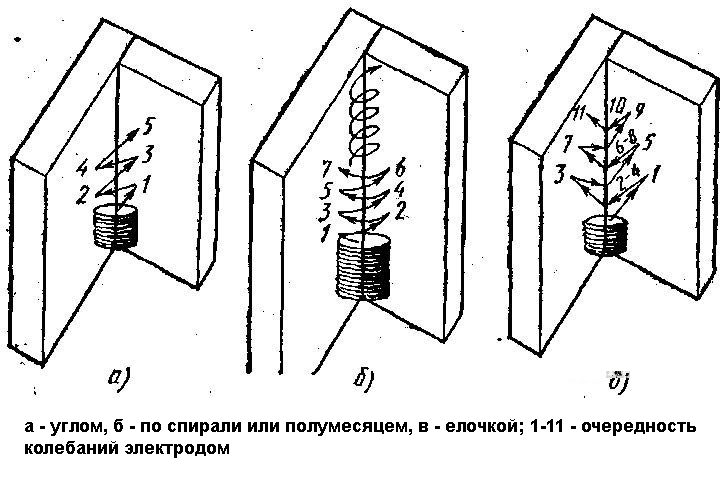

Наиболее удобный, распространенный и производительный способ. Используются электроды диаметром до 4 мм. Поперечные колебания электрода: углом, полумесяцем, «елочкой».(Рис.1)

Рис. 1. Снизу вверх (на подъем)

1. Снизу вверх (на подъем)

Сверху вниз (на спуск). Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл. Рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3

Рис.2 Сверху вниз (на спуск).

При выполнении вертикальных швов, как и при выполнении швов в нижнем положении, получают узкие и широкие валики. Движение электрода при наплавке валиков в вертикальном положении приводится на рис. 3

Движение электродов при выполнении проходов

по спирали | полумесяцем |

Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов.

углом

Электрод попеременно поднимают вверх-вниз, беспрерывно наплавляя металл на кромки и равномерно перенося его вверх электродом.

«елочкой»

Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла

Рис.4 Движение электрода при наплавке валиков в вертикальном положении.

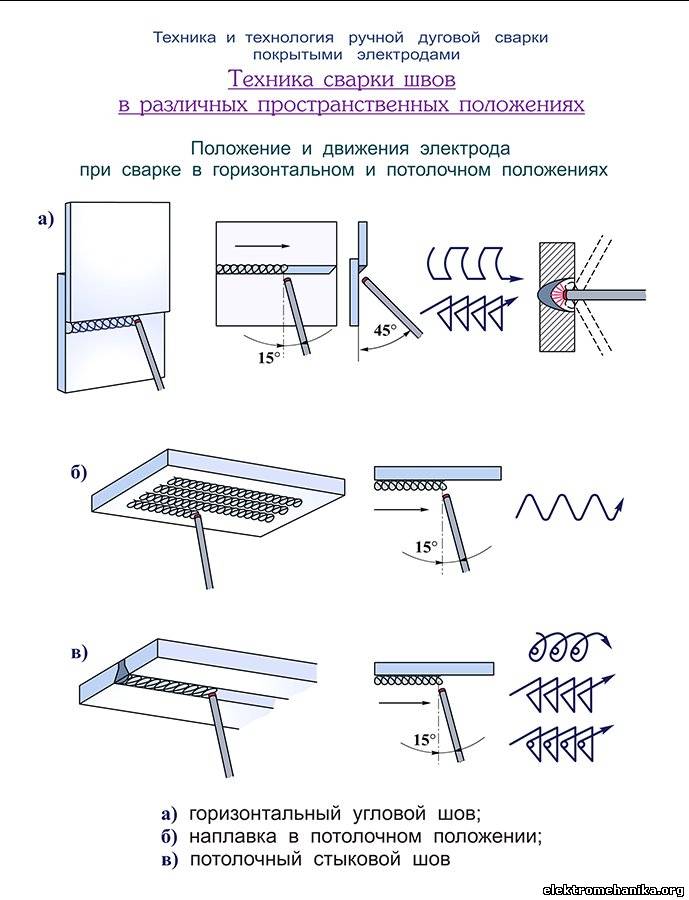

2.Выполнение горизонтальных швовПри сварке стыковых горизонтальных соединенийподготовка кромок необходима только

для верхней кромки. Дугу возбуждают вначале на нижней горизонтальной кромке(1), а затем перемещают на скошенную кромку(2). Горизонтальные швы выполняют вертикально расположенным электродом, углом назад и углом вперед. Движение электрода можно осуществлять на себя и от себя. Последовательность наложения слоев 1, 2, 3, 4, 5, 6 приведена на рис. 5. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен составлять 75 — 80°.

Последовательность наложения слоев 1, 2, 3, 4, 5, 6 приведена на рис. 5. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен составлять 75 — 80°.

Сварку можно вести вертикально расположенным электродом, а также углом вперед иуглом назад

1-6 — очередность выполнения проходов

Рис.5 Выполнение горизонтальных швов.

3.Выполнение потолочных швовПотолочные швы наиболее трудны для выполнения, так как расплавленный металл всегда стремится вытечь из сварочной ванны вниз. Незастывший металл удерживается в сварочной ванне силами поверхностного натяжения и давлением дуги.

Объем сварочной ванны должен быть минимальным, поэтому сварка возможна только при короткой дуге. Ток должен быть на 15 — 20% меньше, чем при сварке в нижнем положении.

Металл толщиной более 8мм сваривают многороходным швом.

Потолочную сварку выполняют сварщики-потолочники, прошедшие специальную подготовку.

Газы, выделяемые покрытием электрода, поднимаются вверх и могут остаться в шве, поэтому используют только хорошо просушенные электроды. Узкие валики накладывают в разделку тремя способами лесенкой, полумесяцем, обратнопоступательным (Рис.6)

Лесенкой

Электрод располагают под углом к плоскости 90-130°, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5-10 мм от потолочной плоскости и возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на 1/2 — 1/3 ее длины.

Полумесяцем

. Электрод располагают под углом 90-130° к потолочной плоскости и, манипулируя по схеме полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла

Обратнопоступательно

Концом электрода сварщик беспрерывно возвращается назад, на кристаллизующуюся часть металла, постоянно удлиняя валик.

Рис.6 Способы выполнения потолочных швов.

Выбор диаметра электрода осуществляется в зависимости от пространственного положения шва. (Таблица1)

Таблица 1 Выбор диаметра электрода

Шов | Диаметр электрода (мм) для выполнения проходов | |

первого | последующих | |

Потолочный | 4 | 5 |

Горизонтальный | 3 | 4 |

Угловые соединения

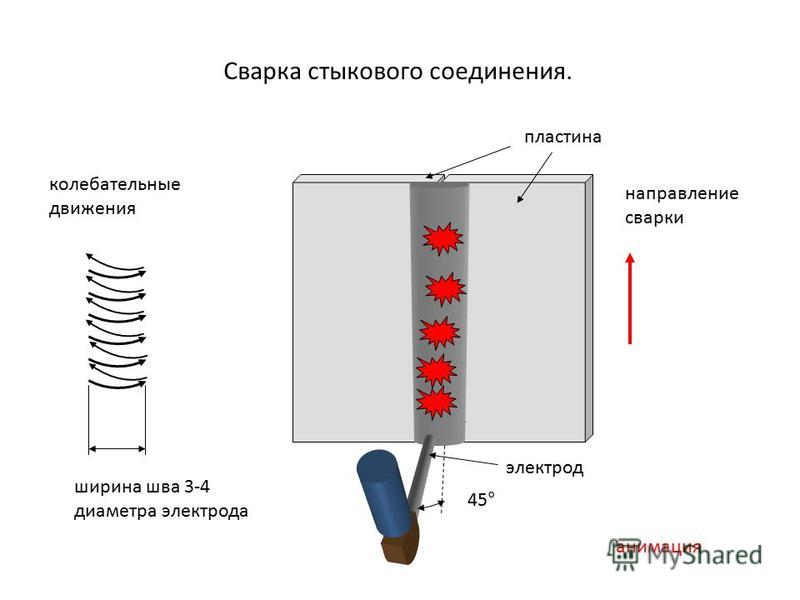

4.Сварку угловых швов в нижнем положении можно выполнять двумя приемами.

Сварка вертикальным электродом в лодочку обеспечивает наиболее благоприятные условия для провара корня шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

Рис.7 В симметричную «лодочку»»

Рис.8.В несимметричную «лодочку»

Во избежание непровара и подрезов кромок сварку «в лодочку» лучше вести электродом, допускающим опирание покрытия на кромки(Рис8)

Рис.8 Сварка с опирание покрытия на кромки

При наложении угловых швов наклонным электродом (в т.ч. «в лодочку») сварку лучше вести углом назад.

При сварке наклонным электродом трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6-8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

Поэтому таким способом обычно сваривают швы с катетом до 6-8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Рис 10. Техника выполнения угловых швов при ручной дуговой сварке наклонным

электродом.

Литература

Учебные пособия

1. Маслов В.И. Сварочные работы: учебник для студ. учреждений сред.проф. образования – М. Издательский центр «Академия», 2015.

2.Овчинников В.В. Основы технологии сварки и сварочное оборудование.(3-е изд.) учебник Издательский центр «Академия», 2018.

3.Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: практикум: учеб. пособие для студ. учреждений сред.проф. образования / В.В. Овчинников – 3-е изд. стер.-М. Издательский центр «Академия», 2017.-160с.ISBN 978-5-4468-4647-4

Интернет-ресурсы

1. http://www.osvarke.com/ — О сварке. Информационный сайт;

2. http://weldingsite.com.ua/ — Все о сварке, сварочных технологиях и оборудовании;

3. http://www.welder.kiev.ua/ — журнал СВАРЩИК

4. http://www. cbapka.ru/ — Сварка и сварочное оборудование

cbapka.ru/ — Сварка и сварочное оборудование

5. http://svarka-info.com — Виртуальный справочник сварщика

6. http://www.svarkainfo.ru – Все для надежной сварки

7. http://www. ic-tm.ru/info/svarochnoe_proizvodstvo – журнал Сварочное

Техника сварки и наплавки на вертикальной и потолочной плоскостях . Сварочные работы. Практическое пособие

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным вытеканием расплавленного металла из сварочной ванны под действием сил тяжести или падением капель электродного металла мимо сварочной ванны. Здесь сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне удерживается от вытекания в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего применяют пониженную на 10–20 % силу тока, а конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до 2–3 диаметров электрода. Для вертикальных и горизонтальных швов диаметр электрода составляет не более 5 мм, для потолочных – не более 4 миллиметров.

Ширину валиков также уменьшают до 2–3 диаметров электрода. Для вертикальных и горизонтальных швов диаметр электрода составляет не более 5 мм, для потолочных – не более 4 миллиметров.

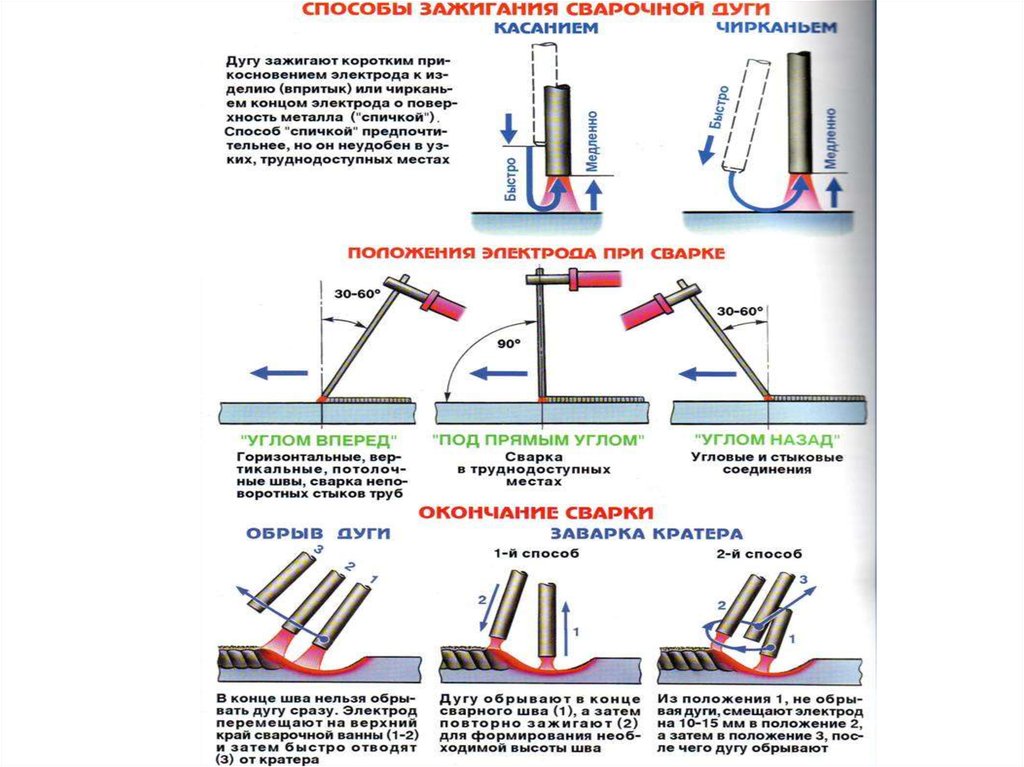

Сварку вертикальных швов можно выполнять на подъем (снизу вверх) или на спуск (сверху вниз).

Сварка на подъем (рис. 33, а) – наиболее удобный и производительный способ, поскольку нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. Облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу.

Рис. 33. Положение электрода при сварке швов:

а – вертикальных снизу вверх; б – вертикальных сверху вниз; в – горизонтальных; г – потолочных

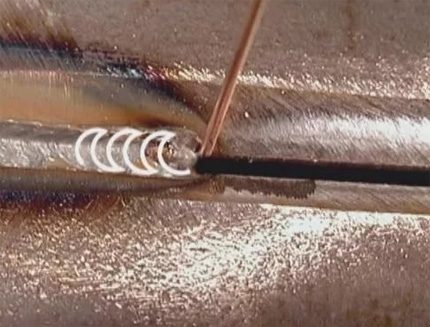

Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания: зигзагом, полумесяцем, елочкой. Наклоном электрода добивайтесь, чтобы давление дуги удерживало ванну. Двигаться надо довольно быстро. Как только ванна начинает течь с одного края, переходите на другую сторону и вверх. Если свариваемый металл будет слишком горячим, вы рискуете его прожечь или ванна может выпасть. Подбирайте ток и скорость движения такими, чтобы вы могли удерживать ванну. Не останавливайтесь и не перегревайте основной металл – это главная причина выпадения ванны. Смотрите при этом на шов под электродом.

Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания: зигзагом, полумесяцем, елочкой. Наклоном электрода добивайтесь, чтобы давление дуги удерживало ванну. Двигаться надо довольно быстро. Как только ванна начинает течь с одного края, переходите на другую сторону и вверх. Если свариваемый металл будет слишком горячим, вы рискуете его прожечь или ванна может выпасть. Подбирайте ток и скорость движения такими, чтобы вы могли удерживать ванну. Не останавливайтесь и не перегревайте основной металл – это главная причина выпадения ванны. Смотрите при этом на шов под электродом.

Для сварки углового вертикального шва вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше и оставляя внизу готовый сварной шов. При проходе елочкой электрод вначале поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла.

Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла.

Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз.

Минусом данного способа является внешний вид шва – грубочешуйчатый.

Способ сверху вниз (рис. 33, б) рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3). Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на нее.

При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковыхшвов (рис. 33, в) еще более затруднена из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла большой толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне.

Обычно горизонтали варят слева направо, чтобы ванна была лучше видна. В перпендикулярной плоскости электрод следует держать немного назад на шов. Дугу возбуждают на нижней горизонтальной кромке, затем переводят электрод на верхнюю. Шов проваривают, совершая спиральные движения. Поддерживая постоянную длину дуги, постепенно продвигайте ванну.

Шлак будет опускаться к низу ванны, поэтому смотрите преимущественно на верхнюю часть ванны. Но и вниз поглядывать следует, чтобы избежать наплывов.

Когда учитесь варить горизонтали, старайтесь не наплавлять слишком много металла, делайте шов небольшим. Если нужен более широкий шов, сделайте второй проход над первым.

Сварка горизонтальных угловых швов в нахлесточных соединениях несложна, так как по технике не отличается от сварки в нижнем положении.При наплавкена вертикальной плоскости каждый выполненный валик является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика.

Наплавка ведется снизу вверх. Последний валик рекомендуется варить на сварочном токе ниже на 10–20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Закончив проход, осмотрите каждый сделанный шов. Если что-то не получилось – делайте снова. Если совсем не получается, попробуйте варить что-нибудь другое. Красивый ровный шов придет с практикой. Тренируйтесь на разных электродах и поверхностях и помните – каждый раз надо стараться сделать качественный шов.

Сварка в потолочном положении (рис. 33, г) наиболее сложна и ее по возможности следует избегать. К тому же при сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Газы, выделяемые покрытием электрода, тоже поднимаются вверх и могут остаться в шве, поэтому используют только хорошо просушенные электроды.

При сварке потолочных и горизонтальных швов жидкий металл стремится вытечь из ванны. Поэтому сварку ведут короткой дугой, удерживая постоянную скорость движения. Узкие валики накладывают в потолочную разделку тремя способами.

Поэтому сварку ведут короткой дугой, удерживая постоянную скорость движения. Узкие валики накладывают в потолочную разделку тремя способами.

1. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл частично кристаллизуется, что уменьшает объем ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. Для этого электрод располагают под углом к плоскости 90–130°, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5–10 мм от потолочной плоскости и тут же возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на ? – ? ее длины.

2. Электрод располагают под тем же углом и, совершая поперечные движения электродом в виде полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла.

3. Угол наклона электрода по направлению сварки 80–90°. Шлак, стекая вниз, под сварной шов, не мешает вести сварку под прямым углом или углом вперед, что позволяет в потолочном положении выполнять нормальные и вогнутые валики в разделке.

При сварке потолочных швов сварочный ток выше, чем при вертикальной сварке, и ниже на 15–20 % (или равный), чем при горизонтальной. В основном применяется электрод ? 3–4 мм. Ширина валика и его полнота должны составлять 1–3 диаметра электрода с покрытием, что позволяет легко управлять жидким металлом. При чрезмерной ширине, полноте валика и чрезмерном сварочном токе жидкий металл шва становится трудно управляемым, что приводит к подтекам, «горбатости» валика, грубым перепадам между чешуйками и подрезам по краям шва.

Металл толщиной более 8 мм сваривают многопроходными швами. В любом случае сварка ведется только короткой дугой.

Наплавка в потолочном положении. При сварке в этом положении важен подбор сварочного тока. Если позволяет толщина изделия, более производительно применять электрод ? 4 мм.

Техника сваркипробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции применяют различные приемы последовательности сварки швов и заполнения разделки. Сварку напроход – от начала до конца шва – обычно применяют при сварке коротких (до 500 мм) швов.

X LORCH

Сварочные инверторы X 350

Инверторный сварочный аппарат Lorch серии X предназначен для работы в самых неблагоприятных условиях. Серия X специально разработана для сварщиков, работающих на открытых участках, где возможен дождь, лужи, пыль и грязь. Сварочные аппараты Lorch серии X — это оборудование для ручной дуговой сварки ММА повышенной прочности: компактность, защита от падения с высоты 60 см, защита от водяных брызг, хорошая экранизация от пыли и проникновения посторонних предметов.

Аппараты серии X отличаются безупречным качеством сварки. Их эффективную работу гарантирует инновационная и запатентованная технология MICOR, обеспечивающая стабильную сварочную дугу. Ничуть не меньшая стабильность характерна и при работе от генератора, и с длинным сетевым кабелем, и при сетевых колебаниях напряжения. Там, где другие аппараты оказываются бессильны, приборы серии X работают надежно и стабильно.

Технология MICOR® компании Lorch делает серию X не только невосприимчивой к скачкам напряжения, но с MicorUp в версии X 350 ControlPro обеспечивает отличную сварку вертикальных швов снизу вверх с помощью электродов. Никаких больше возвратно-поступательных движений вдоль шва. Сварщик просто ведет электрод прямо вверх. Даже использование основных электродов позволит достичь наилучшего результата.

MICOR®

Основа данного успеха: MICOR® технология. Если электрическая дуга в обычных инверторах быстро нарушается в низко-фазовой области, технология MICOR благодаря запатентованной технике автоматического регулирования всегда выдает достаточную мощность, чтобы удерживать в стабильном состоянии и ванну расплавленного металла, и электрическую дугу. И вертикальный шов сваривался до сих пор в 2 прохода: корень – электродом меньшего диаметра, верхний слой – электродом большего диаметра; процесс MicorUp позволяет, в свою очередь, заварить шов в один проход электродом большого диаметра.

И вертикальный шов сваривался до сих пор в 2 прохода: корень – электродом меньшего диаметра, верхний слой – электродом большего диаметра; процесс MicorUp позволяет, в свою очередь, заварить шов в один проход электродом большого диаметра.

Нормативы требуют обеспечить защиту от падения сварочного источника с высоты 25 см. Однако если аппарат упадёт с платформы погрузчика или с края траншеи, то он скорее всего сломается просто потому, что высота падения окажется слишком большой. С нашим аппаратом серии X такого не случится, поскольку он оснащён специальной защитой, которая предотвращает повреждение электронных компонентов. В результате обеспечивается надёжная защита при падении с высоты до 60 см.

Специальная конструкция основания сварочного аппарата обеспечивает достаточный просвет между опорной поверхностью и сварочным аппаратом. Установка инверторного сварочного аппарата даже на заполненную водой поверхность на высоте опорной пластины не представляет никакой проблемы для сварочного аппарата серии Х и не может вывести из строя электронику. Аппарат успешно прошел испытания на эксплуатацию в экстремальных условиях.

Аппарат успешно прошел испытания на эксплуатацию в экстремальных условиях.

Аппараты серии «X» находят применение там, где решаются сложные сварочные задачи. При неблагоприятных условиях и в непроходимой местности. Именно здесь такие аппараты демонстрируют свои лучшие «внедорожные» качества и максимальную эффективность.

Увеличенный радиус действия

Технология MicorBoost обеспечивает оптимальную сварочную работу Lorch X 350, а также обеспечивает линию длиной до 200 м и очень стабильную и мощную дугу.

Разнообразный

Lorch X 350 оптимально подходит для базовых, рутильных и специальных электродов диаметром до 8 мм, а также для безопасной сварки целлюлозных электродов (CEL). Кроме того, с ContacTIG существует возможность сварки TIG-DC.

Технология MicorBoost

Повышение производительности благодаря MicorBoost. Как только ток уменьшается из-за внешних помех, теперь могут быть активированы значительно более высокие резервы напряжения. Результатом будет совершенная заварка электрода-включая cel и специальные электроды.

Как только ток уменьшается из-за внешних помех, теперь могут быть активированы значительно более высокие резервы напряжения. Результатом будет совершенная заварка электрода-включая cel и специальные электроды.

Hotstart

Автоматический адаптивный горячий старт обеспечивает идеальное зажигание.

Anti-Stick Системы

Система Anti-Stick надежно предотвращает прилипание электрода.

Arc Force-Регулировка

Управление силой дуги поддерживает процесс сварки с повышенной устойчивостью дуги и оптимизированным переходом материала.

Мобильный

Благодаря своему небольшому весу Lorch X 350 остается мобильным и гибким.

Дистанционное управление

Lorch X 350 также можно использовать с опциональным ручным или ножным пультом дистанционного управления.

Lorch X 350 PST

В PST-варианте Lorch X 350 установка имеет функцию Переполюсности. Таким образом, вам больше не нужно подключать сварочные кабели, но вы можете просто изменить полярность на пульте дистанционного управления.

Технология MICOR® компании Lorch делает серию X невосприимчивой к скачкам напряжения, а MicorUp в версии X 350 ControlPro обеспечивает отличную сварку вертикальных швов снизу вверх с помощью электродов.

ControlPro

- Концепция управления по принципу «3 шага до сварки»

- Плавная регулировка тока

- Цифровая индикация тока с точностью до ампера

- С предварительным выбором электрода (основной, рутиловый и CEL) для оптимальных параметров сварки

- Быстрый доступ к горячему старту

- Функция сварки TIG DC (с ContacTIG)

- Специальная функция для ручной дуговой сварки вертикального шва MicorUp

- Импульсная сварка

- Возможна MIG/MAG сварка при работе с блоком подачи проволоки MF-07 (характеристика CC ток-ток и CV ток-напряжение)

- Аппарат также поставляется в исполнении PST с переключателем / функцией переключения полярности

BasicPlus

- Концепция управления по принципу «3 шага до сварки»

- Плавная регулировка тока

- Цифровая индикация тока с точностью до ампера

- С предварительным выбором электрода (основной, рутиловый и CEL) для оптимальных параметров сварки

- Горячий старт, регулируемый в подменю

- Функция сварки TIG DC (с ContacTIG)

- Возможна MIG/MAG сварка при работе с блоком подачи проволоки MF-07 (характеристика CV ток -напряжение)

| Характеристика | MX 350 / X 350 PST | |

|

Сварочный ток, A |

10-350 плавная регулировка |

|

| Электроды, мм | 1,6 — 8,0 | |

| CEL, мм | До 6,0 | |

| Ток при 100% ED (40 °C), A | 230 | |

| Ток при 60 % ED (40 °C), A | 280 | |

ED при макс. токе (40 °C), % токе (40 °C), %

|

35 | |

| Сетевое напряжение, В | 3~400 | |

| Сетевое напряжение, (допуски), % | +25 / –40 | |

| Сетевой предохранитель инерционный, А | 25 | |

|

Фазы (50/60 Гц) |

3~ | |

|

Положительный допуск сети |

25% | |

|

Отрицательный допуск сети |

40% |

|

|

Сетевой штекер |

CEE 32 |

|

|

Стандарт EN |

60974-01 |

|

|

Класс защиты |

(EN 60529) IP34S | |

|

Класс изоляции |

F |

|

|

Обозначение |

CE, S |

|

| Габаритные размеры (Д х Ш х В), мм | 515 х 185 х 400 | |

| Масса, кг | 18,6 / 20,2 | |

..]

..] de

de de

de

..]

..] ..]

..] ..]

..]

..]

..]

de

de ..]

ber 10 0,00 0 Schweinhten a uf d er Industriebaustelle […]

..]

ber 10 0,00 0 Schweinhten a uf d er Industriebaustelle […]

..]

..] ..]

..]

..]

Ummante lu ng de r Schweinhte m it Ku ns tstoff, bevor der 24 Meter Lange […]

..]

Ummante lu ng de r Schweinhte m it Ku ns tstoff, bevor der 24 Meter Lange […] B. exakte Vermessung von

B. exakte Vermessung von

..]

..] ..]

дообработка t h e сварных швов a n d […]

..]

дообработка t h e сварных швов a n d […]

к. расплавленный металл имеет тенденцию вытекать из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов сварочный ток уменьшают на 10-15 % по сравнению со сваркой в нижнем положении. Сварка обязательно проводится короткой дугой, что способствует лучшему переходу расплавленного металлического электрода в ванну с жидкостью. Во избежание вытекания металла шва из сварочной ванны рекомендуется относительно быстро проводить электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

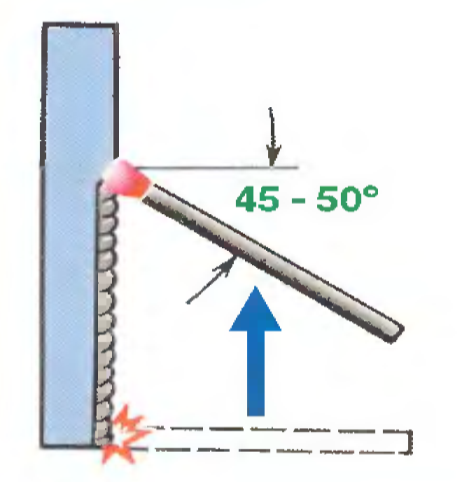

к. расплавленный металл имеет тенденцию вытекать из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов сварочный ток уменьшают на 10-15 % по сравнению со сваркой в нижнем положении. Сварка обязательно проводится короткой дугой, что способствует лучшему переходу расплавленного металлического электрода в ванну с жидкостью. Во избежание вытекания металла шва из сварочной ванны рекомендуется относительно быстро проводить электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва. При сварке тонкопокрытым электродом (рис. 53, а) угол наклона принимают в пределах 15-20°, при сварке толстопокрытым электродом (рис. 53, б) наклон электрода к горизонтальной линии должен быть около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для облегчения вытекания шлака из ванны и поддержания расплавленного металла.

При сварке тонкопокрытым электродом (рис. 53, а) угол наклона принимают в пределах 15-20°, при сварке толстопокрытым электродом (рис. 53, б) наклон электрода к горизонтальной линии должен быть около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для облегчения вытекания шлака из ванны и поддержания расплавленного металла. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют вниз (рис. 54), одновременно расплавляя основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо не допустить вытекания металла из электрода к концу электрода, а путем направления его в сторону и вниз способствовать затвердеванию осаждаемых капель и образованию шов.

После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют вниз (рис. 54), одновременно расплавляя основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо не допустить вытекания металла из электрода к концу электрода, а путем направления его в сторону и вниз способствовать затвердеванию осаждаемых капель и образованию шов.

При сварке встык листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно принимают равным толщине свариваемого металла. При сварке более толстых сталей применяют электроды диаметром 4-6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва.

При сварке встык листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно принимают равным толщине свариваемого металла. При сварке более толстых сталей применяют электроды диаметром 4-6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва. Максимальные значения тока следует указывать по паспорту электродов.

Максимальные значения тока следует указывать по паспорту электродов. Все это уменьшит ширину сварочного ролика. Для потолочных швов оптимальны электроды диаметром 4 мм, для горизонтальных (в том числе вертикальных) швов берутся электроды диаметром 5 мм.

Все это уменьшит ширину сварочного ролика. Для потолочных швов оптимальны электроды диаметром 4 мм, для горизонтальных (в том числе вертикальных) швов берутся электроды диаметром 5 мм. Единственным недостатком этого метода является то, что поверхность шва будет покрыта грубыми чешуйками.

Единственным недостатком этого метода является то, что поверхность шва будет покрыта грубыми чешуйками. Но сварка – сложный процесс, требующий от исполнителя наличия определенного опыта и знаний.

Но сварка – сложный процесс, требующий от исполнителя наличия определенного опыта и знаний.

К недостаткам газовой сварки также относится взрыво- и пожароопасность при нарушении правил обращения с карбидом кальция, легковоспламеняющимися газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовая сварка применяется на следующих работах: изготовление и ремонт изделий из стали толщиной 1-3 мм; сварка сосудов и резервуаров малой вместимости, заварка трещин, заварка заплат и др.; ремонт литых изделий из чугуна, бронзы, силумина; сварка стыков труб малого и среднего диаметра; производство изделий из алюминия и его сплавов, меди, латуни и свинца; Производство узлов конструкций из тонкостенных труб; наплавка латуни на детали из стали и чугуна; сочетание ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературная сварка чугуна.

К недостаткам газовой сварки также относится взрыво- и пожароопасность при нарушении правил обращения с карбидом кальция, легковоспламеняющимися газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовая сварка применяется на следующих работах: изготовление и ремонт изделий из стали толщиной 1-3 мм; сварка сосудов и резервуаров малой вместимости, заварка трещин, заварка заплат и др.; ремонт литых изделий из чугуна, бронзы, силумина; сварка стыков труб малого и среднего диаметра; производство изделий из алюминия и его сплавов, меди, латуни и свинца; Производство узлов конструкций из тонкостенных труб; наплавка латуни на детали из стали и чугуна; сочетание ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературная сварка чугуна. Сложнее всего выполнить потолочные швы, так как в этом случае сварщик должен поддерживать и распределять свариваемый металл по шву с помощью давления газов пламени. Чаще всего газовую сварку выполняют стыковыми соединениями, реже угловыми и торцевыми. Газовая сварка не рекомендуется для соединений внахлест и тавров, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

Сложнее всего выполнить потолочные швы, так как в этом случае сварщик должен поддерживать и распределять свариваемый металл по шву с помощью давления газов пламени. Чаще всего газовую сварку выполняют стыковыми соединениями, реже угловыми и торцевыми. Газовая сварка не рекомендуется для соединений внахлест и тавров, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия. Конец присадочной проволоки также должен находиться в зоне восстановления или погружен в ванну с расплавленным металлом. В месте, куда направлен конец ядра пламени, жидкий металл немного раздувается давлением газов, образуя углубление в сварочной ванне.

Конец присадочной проволоки также должен находиться в зоне восстановления или погружен в ванну с расплавленным металлом. В месте, куда направлен конец ядра пламени, жидкий металл немного раздувается давлением газов, образуя углубление в сварочной ванне.

Пламя направляют на конец проволоки и свариваемую часть шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштук совершает незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук перемещают вдоль оси шва без поперечных перемещений. Конец проволоки погружается в сварочную ванну и перемешивается жидким металлом, что способствует удалению окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому для правильной сварки угол раскрытия шва делают не 60°, а 60-70°, что уменьшает количество металла шва, расход проволоки и коробление изделия от усадки металла шва. .

Пламя направляют на конец проволоки и свариваемую часть шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштук совершает незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук перемещают вдоль оси шва без поперечных перемещений. Конец проволоки погружается в сварочную ванну и перемешивается жидким металлом, что способствует удалению окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому для правильной сварки угол раскрытия шва делают не 60°, а 60-70°, что уменьшает количество металла шва, расход проволоки и коробление изделия от усадки металла шва. . За счет лучшего использования теплоты правая сварка металла большей толщины экономичнее и производительнее левой — скорость правой сварки выше на 10-20%, а экономия газа 10-15%.

За счет лучшего использования теплоты правая сварка металла большей толщины экономичнее и производительнее левой — скорость правой сварки выше на 10-20%, а экономия газа 10-15%. Затем перемещайте пламя вверх, оплавляя верхний край отверстия и нанося следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока весь шов не будет заварен. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва плотный, без пор, раковин и шлаковых включений.

Затем перемещайте пламя вверх, оплавляя верхний край отверстия и нанося следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока весь шов не будет заварен. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва плотный, без пор, раковин и шлаковых включений.

б/у, содержащие повышенное количество марганца и кремния, являющихся раскислителями. Этот метод повышает производительность на 10-15%.

б/у, содержащие повышенное количество марганца и кремния, являющихся раскислителями. Этот метод повышает производительность на 10-15%. Этим методом можно сваривать стали толщиной до 12 мм. Наилучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценной заменой более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

Этим методом можно сваривать стали толщиной до 12 мм. Наилучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценной заменой более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном. Пруток держат под небольшим углом к металлу шва. Сварка ведется правильно. Рекомендуется использовать многослойные швы, сваренные в несколько проходов.

Пруток держат под небольшим углом к металлу шва. Сварка ведется правильно. Рекомендуется использовать многослойные швы, сваренные в несколько проходов. е. способность образовывать монолитное неразъемное соединение с установлением в нем химических связей.

е. способность образовывать монолитное неразъемное соединение с установлением в нем химических связей.  Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем прикосновении между ними.

Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем прикосновении между ними.  После образования ванны расплавленного металла электрод наклоняют на 15-20° так, чтобы дуга была направлена в сторону основания и металла шва. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга — очень короткой, чтобы капли расплавленного металла не попадали к концу электрода.

После образования ванны расплавленного металла электрод наклоняют на 15-20° так, чтобы дуга была направлена в сторону основания и металла шва. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга — очень короткой, чтобы капли расплавленного металла не попадали к концу электрода. 39, б) помогает удерживать расплавленный металл от стекания вниз. При выполнении горизонтальных стыков с двумя скошенными кромками устанавливают порядок их перекрытия (1-4, рис. 39, в), который в процессе откапывания верхней кромки позволяет избежать потолочного положения воронки с расплавленным металлом.

39, б) помогает удерживать расплавленный металл от стекания вниз. При выполнении горизонтальных стыков с двумя скошенными кромками устанавливают порядок их перекрытия (1-4, рис. 39, в), который в процессе откапывания верхней кромки позволяет избежать потолочного положения воронки с расплавленным металлом.

Эти стали практически не свариваются.

Эти стали практически не свариваются. Теперь, в двенадцатом издании, API 650 является текущим стандартом, в соответствии с которым строятся сварные стальные резервуары. Этот стандарт охватывает минимальные требования к материалам, проектированию, изготовлению, монтажу, сварке и контролю при строительстве нового надземного резервуара для хранения.

Теперь, в двенадцатом издании, API 650 является текущим стандартом, в соответствии с которым строятся сварные стальные резервуары. Этот стандарт охватывает минимальные требования к материалам, проектированию, изготовлению, монтажу, сварке и контролю при строительстве нового надземного резервуара для хранения. Дуговая сварка защитным металлом (SMAW), или более известная как стержневая (дуговая) сварка, была ведущим процессом сварки и до сих пор очень распространена для строительства надземных резервуаров для хранения. Процесс SMAW универсален и очень хорошо подходит для монтажных работ в полевых условиях.

Дуговая сварка защитным металлом (SMAW), или более известная как стержневая (дуговая) сварка, была ведущим процессом сварки и до сих пор очень распространена для строительства надземных резервуаров для хранения. Процесс SMAW универсален и очень хорошо подходит для монтажных работ в полевых условиях. Дуговая сварка под флюсом хорошо сочетается и сливается с двумя соединяемыми пластинами, а также обеспечивает сварные швы рентгеновского качества.

Дуговая сварка под флюсом хорошо сочетается и сливается с двумя соединяемыми пластинами, а также обеспечивает сварные швы рентгеновского качества. Сварные швы, проверенные радиографией, оцениваются как приемлемые или неприемлемые в соответствии со стандартами раздела VIII ASME. Раздел 8 API 650 содержит критерии для определения количества выстрелов, которое должно быть выполнено для каждого сварщика, исходя из толщины, количества слоев оболочки, количества Т-образных соединений и погонных футов выполненных вертикальных и горизонтальных сварных швов. Владелец/оператор резервуара для хранения имеет право выбирать места для рентгеновских снимков на основе критериев Раздела 8.1.2.

Сварные швы, проверенные радиографией, оцениваются как приемлемые или неприемлемые в соответствии со стандартами раздела VIII ASME. Раздел 8 API 650 содержит критерии для определения количества выстрелов, которое должно быть выполнено для каждого сварщика, исходя из толщины, количества слоев оболочки, количества Т-образных соединений и погонных футов выполненных вертикальных и горизонтальных сварных швов. Владелец/оператор резервуара для хранения имеет право выбирать места для рентгеновских снимков на основе критериев Раздела 8.1.2. д. и подгонять оборудование.

д. и подгонять оборудование. Затем давление воздуха подается через контрольное отверстие с резьбой в четверть дюйма в повторной прокладке. Затем мыльную пену наносят щеткой или распыляют на все стороны перекладины и обе стороны отверстия, где сварной шов прикрепляет трубное сопло к корпусу. Сварные швы визуально проверяют на наличие мелких пузырьков воздуха, проникающих в мыльный раствор.

Затем давление воздуха подается через контрольное отверстие с резьбой в четверть дюйма в повторной прокладке. Затем мыльную пену наносят щеткой или распыляют на все стороны перекладины и обе стороны отверстия, где сварной шов прикрепляет трубное сопло к корпусу. Сварные швы визуально проверяют на наличие мелких пузырьков воздуха, проникающих в мыльный раствор.