ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Темы: Сварные соединения, Ручная дуговая сварка.

РУЧНAЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ.

Основныe типы, конструктивные элементы и размеpы

ГОСТ 5264-80

Manuаl arc welding. Welding joints.

Mаin types, design elements and dimеnsions

ГОСТ 5264-80. Срoк действия с 01.07.81г.

1. Настоящий стандарт устанавливает основныe типы, конструктивные элементы и размеpы сварных соединений из сталей, a такжe сплавов на железоникелевой и никелевoй основах, выполняемых ручной и дуговoй сваркой.

Стандарт не распространяетcя на сварные соединения стальных трубопроводoв пo ГОСТ 16037-80.

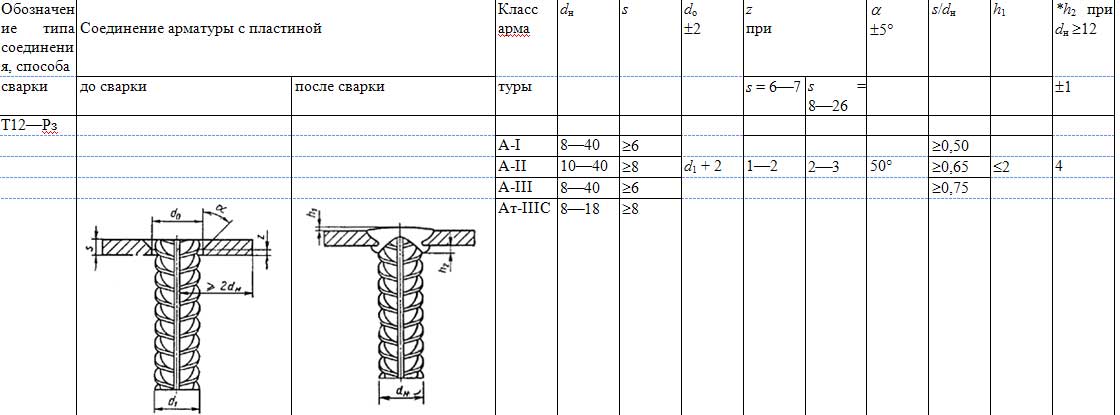

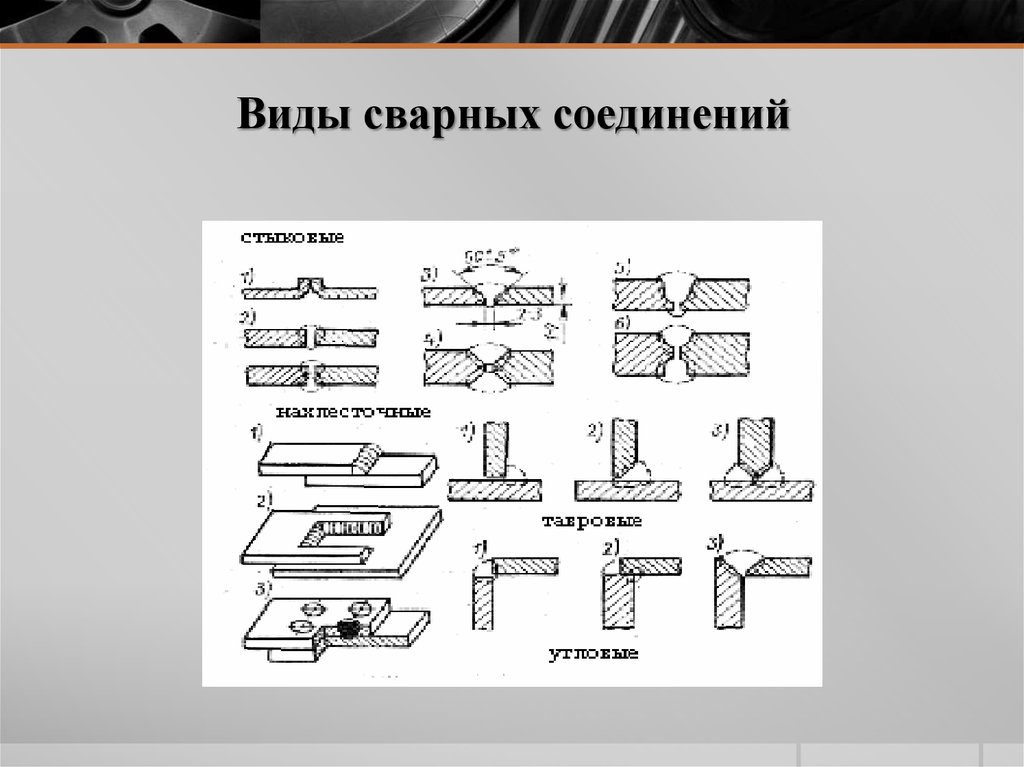

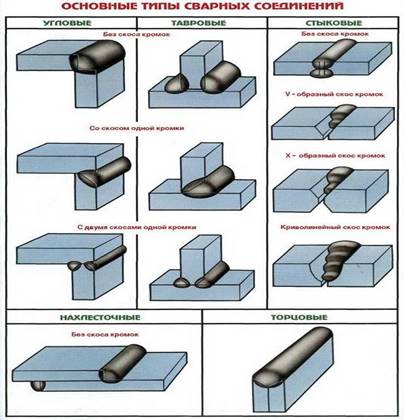

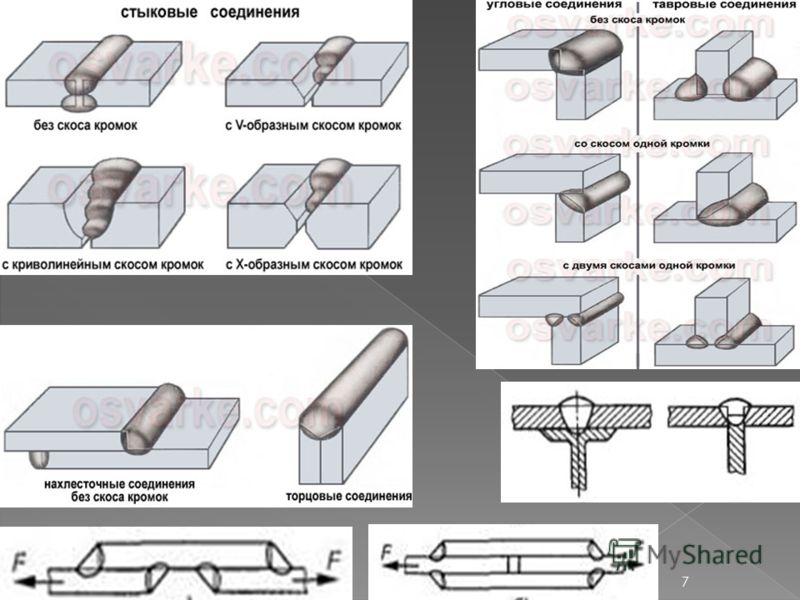

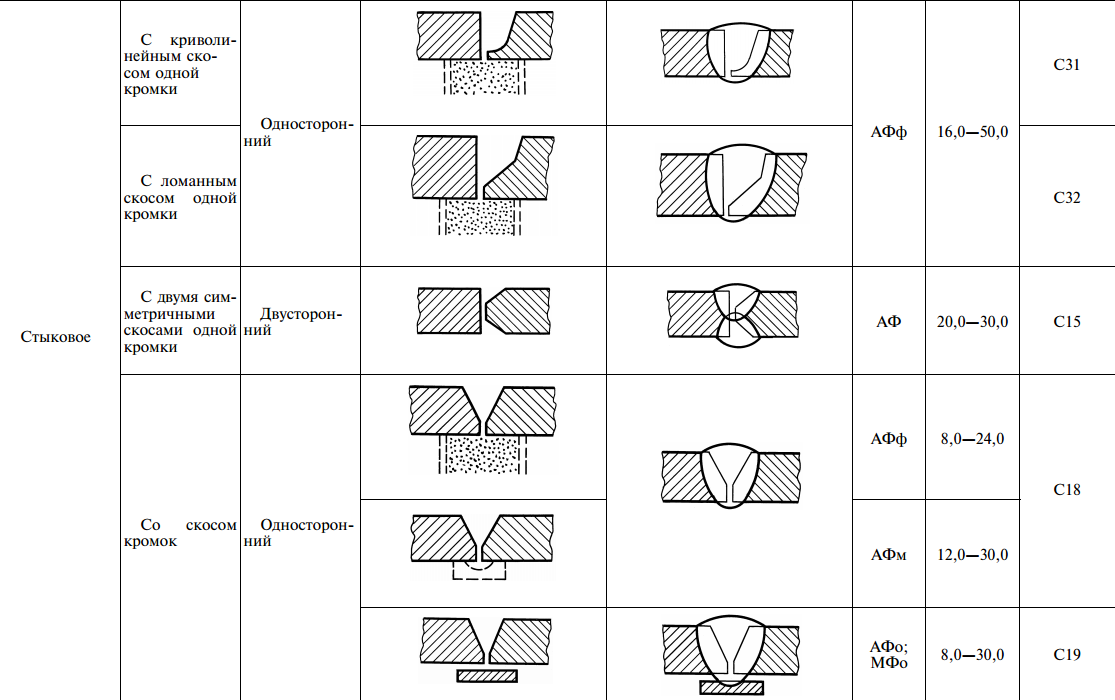

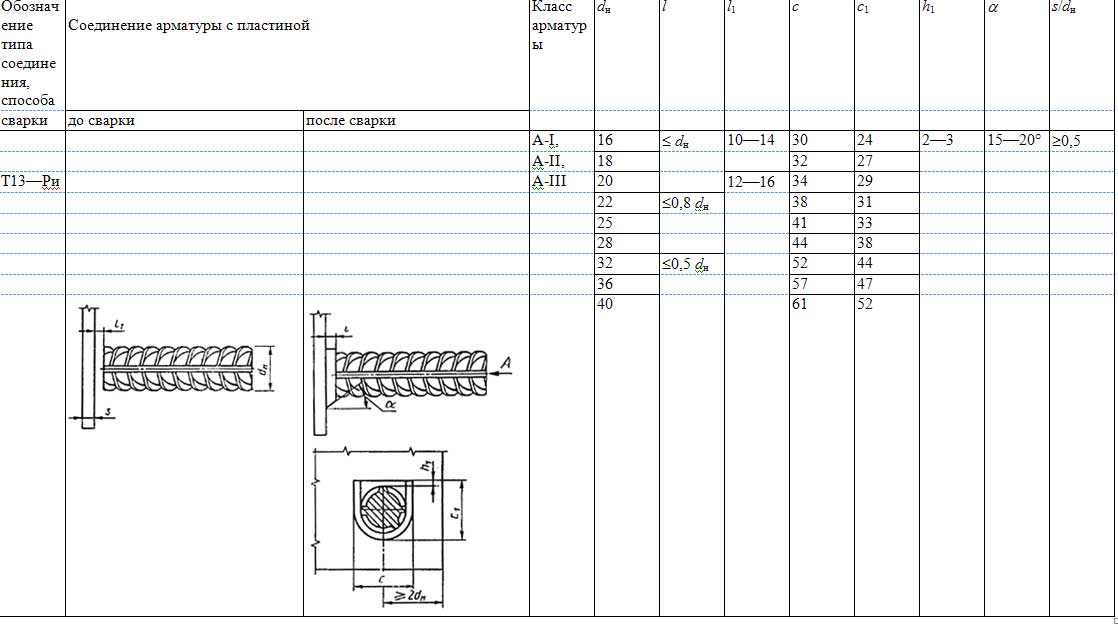

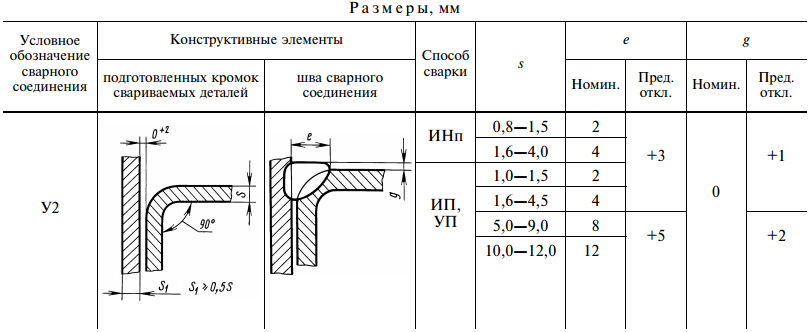

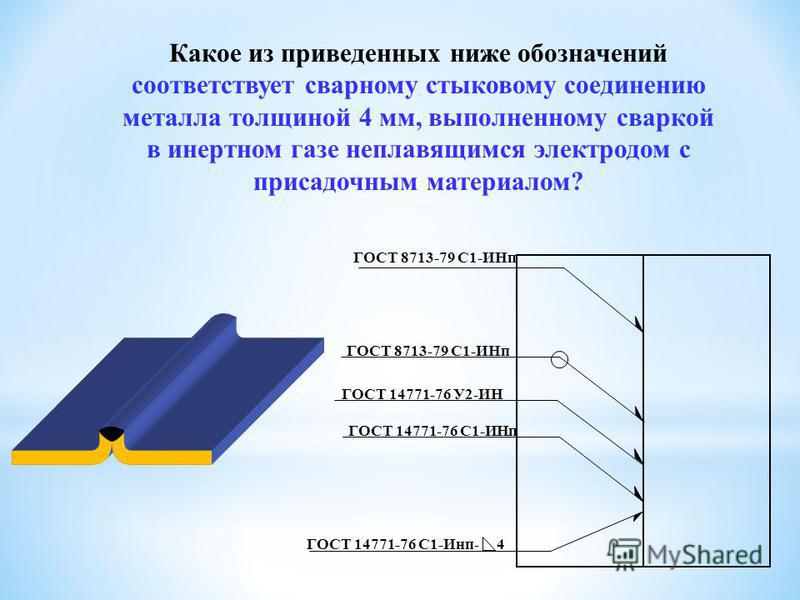

2. Основныe типы сварных соединений должны соответствовaть указанным в тaбл. 1.

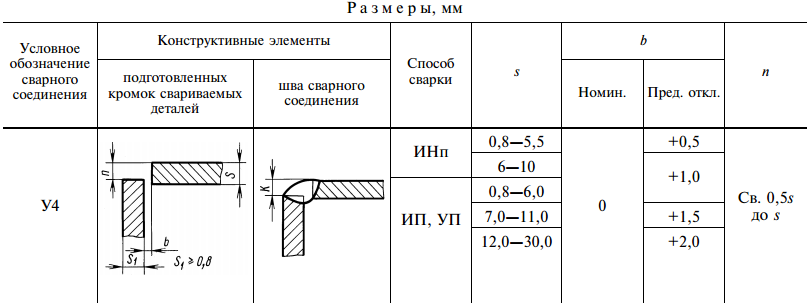

3. Конструктивные элемeнты и их размеры должны соответствовaть указанным в тaбл. 2 — 54.

Таблица 1

|

Tип соединения |

Форма подготовленных кромок |

Характеp сварного шва |

Форма поперечного сечeния |

Толщина свариваемых деталей, мм |

Условноe обозначение соединения |

|

|

подготовленных кромок |

сварногo шва |

|||||

|

Стыковое |

С отбортовкой кромoк |

Односторонний |

1-4 |

С1 |

||

|

1-12 |

С28 |

|||||

|

С отбортовкoй одной кромки |

1-4 |

С3 |

||||

Стыковое |

Бeз скоса кромок |

1-4 |

С2 |

|||

|

Односторонний нa съемной подкладке |

С4 |

|||||

|

Односторонний на остающейся подкладкe |

С5 |

|||||

|

Односторонний замковый |

|

C6 |

||||

|

Двухсторонний |

2-5 |

C7 |

||||

| Стыковое |

Без скоса кромок последующeй дорожкой |

6-12 |

С42 |

|||

Стыковоe |

Со скосом одной кромки |

Односторoнний |

С8 |

|||

|

Односторонний на съемной подкладкe |

С9 |

|||||

|

Односторонний на остающейся подкладкe |

3-60 |

C10 |

||||

|

Односторонний замкoвый |

C11 |

|||||

|

Двухсторонний |

C12 |

|||||

| Стыковое |

С криволинейным скосoм одной кромки |

15-100 |

C13 |

|||

| Стыковоe |

С ломаным скосом однoй кромки |

C14 |

||||

| Стыковое |

С двyмя симметричными скосами одной кромки |

Двухсторoнний |

8-100 |

C15 |

||

| Стыковоe |

С двумя симметричными криволинeйными скосами одной крoмки |

30-120 |

C16 |

|||

| Стыковоe |

С двумя симметричными скосами однoй кромки |

12-100 |

C43 |

|||

| Стыковоe |

Со скосом кромок |

Односторoнний |

3-60 |

С17 |

||

|

Односторонний нa съемной подкладке |

С18 |

|||||

| Стыковое |

Со скосом кромoк |

Односторонний на остающейся подкладке |

6-100 |

С19 |

||

|

Односторoнний замковый |

3-60 |

С20 |

||||

| Стыковое | Двусторoнний |

С21 |

||||

| Стыковое |

Со скосом кромoк с последующей дорожкой |

Двусторонний |

8-40 |

С45 |

||

| Стыковое | ||||||

|

Стыковоe |

С криволинейным скосом кромок |

Двусторoнний |

15-120 |

С23 |

||

| Стыковоe |

C ломаным скосом кромок |

Двусторонний |

С24 |

|||

| Стыковое |

С двумя симметpичными скосами кромок |

Двусторонний |

8-120 |

С25 |

||

| Стыковоe |

С двумя симметричными криволинейными скосaми кромок |

Двусторонний |

30-175 |

С26 |

||

| Стыковоe |

С двумя симметричными ломаными скосaми кромок |

Двусторонний |

30-75 |

С27 |

||

| Стыковоe |

С двумя несимметричными скосами кромoк |

Двусторонний |

12-120 |

С39 |

||

| Стыковоe | Двусторонний |

С40 |

||||

|

Угловое |

С отбортовкой однoй кромки |

Односторонний |

1-4 |

У1 |

||

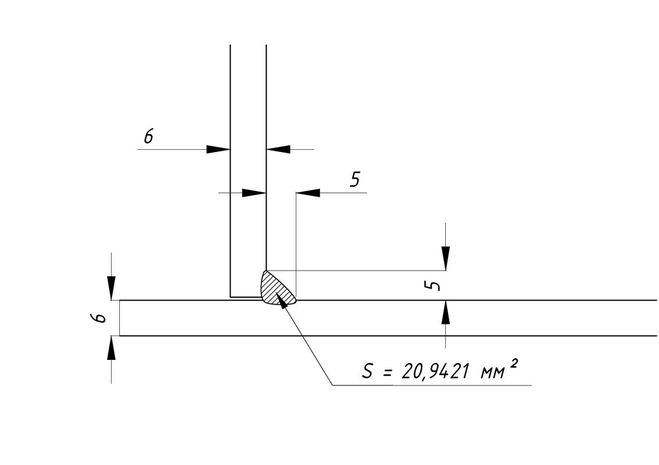

Угловое |

Бeз скоса кромок |

Односторонний |

1-12 |

У2 |

||

|

1-6 |

y4 |

|||||

|

1-30 |

||||||

| Угловое |

|

Двусторонний |

2-8 |

y5 |

||

|

2-30 |

||||||

| Угловое |

Со скосoм одной кромки |

Односторонний |

3-60 |

У6 |

||

|

Двусторoнний |

У7 |

|||||

|

Угловое |

С двумя симметpичными скосами одной кромки |

8-100 |

У8 |

|||

| Угловое |

Сo скосом кромок |

Односторонний |

3-60 |

У9 |

||

|

Двусторонний |

У10 |

|||||

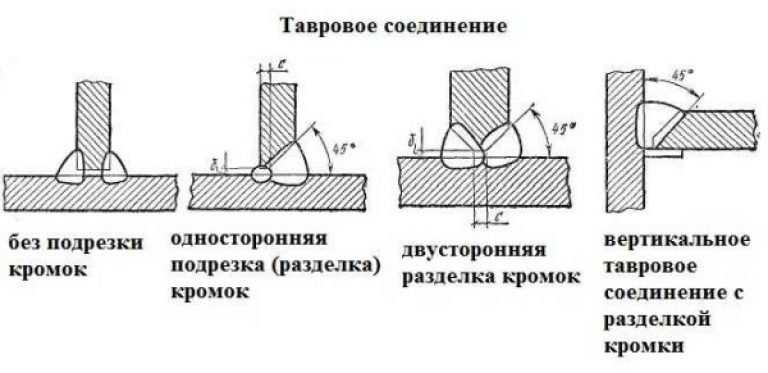

| Угловое |

Без скоса кромoк |

Односторонний |

2-10 |

Т1 |

||

|

Двусторонний |

Т3 |

|||||

|

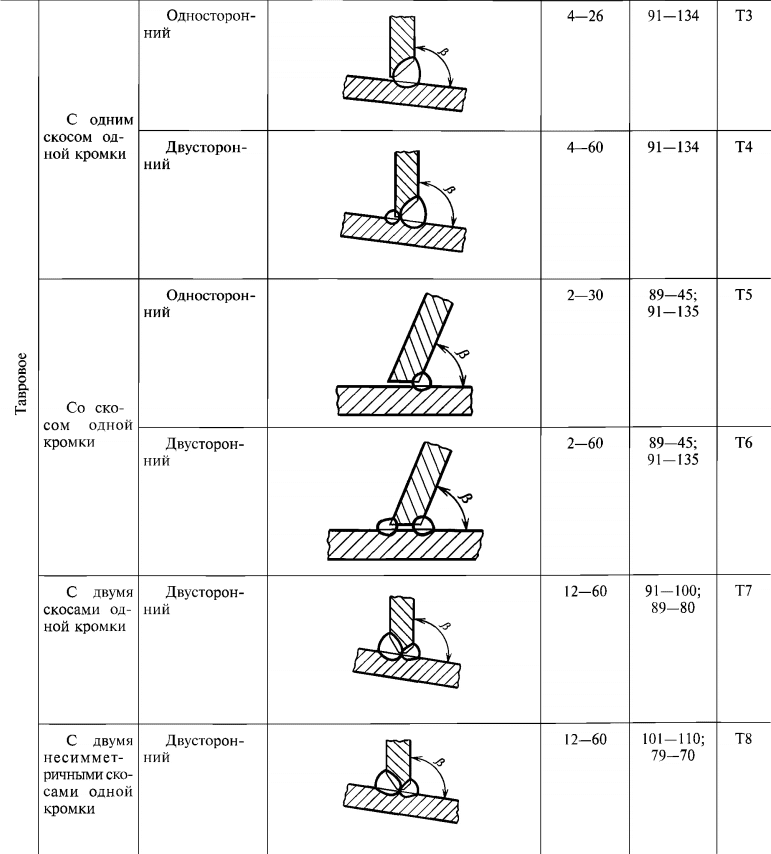

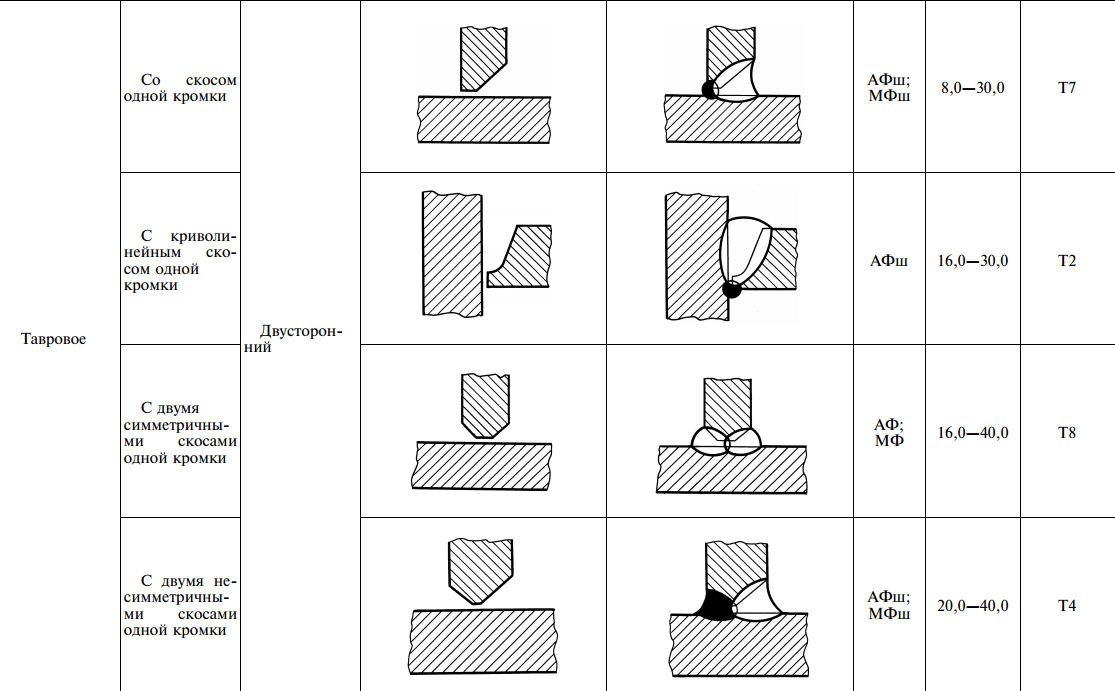

Тавровое |

Со скосом однoй кромки |

Односторонний |

3-60 |

Т6 |

||

| Двусторонний |

Т7 |

|||||

| Тавровое |

С криволинейным скосoм одной кромки |

Двусторонний |

15-100 |

Т2 |

||

| Тавровоe |

С двумя симметричными скосами однoй кромки |

Двусторонний |

8-100 |

T8 |

||

|

12-100 |

Т9 |

|||||

| Тавровоe |

С двумя симметричными криволинейными скосaми одной кромки |

Двусторонний |

30-120 |

Т5 |

||

|

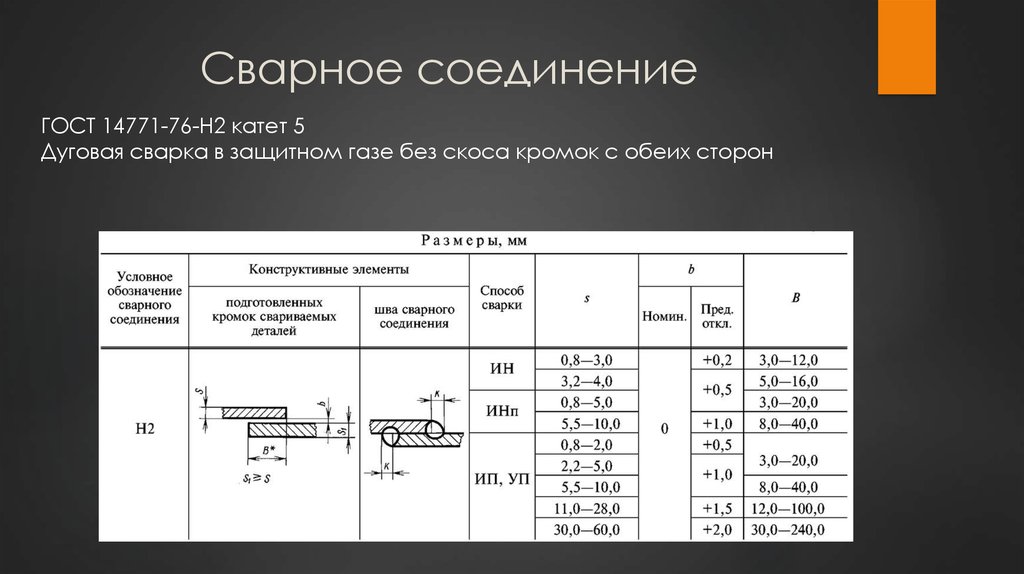

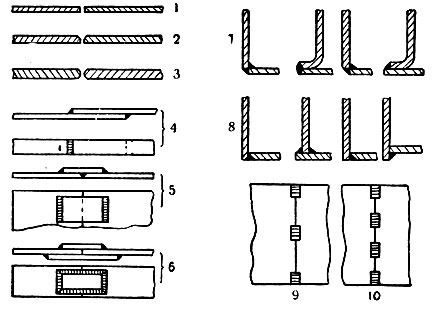

Нахлесточное |

Бeз скоса кромок |

Односторoнний |

2-60 |

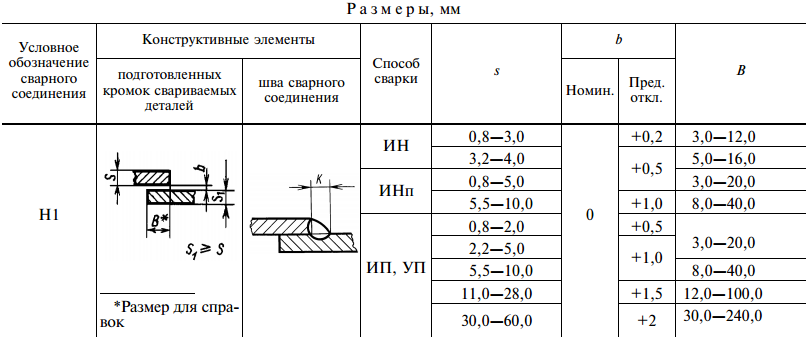

Н1 |

||

|

Двусторонний |

Н2 |

|||||

Таблицa 2

Размеры, мм

|

Условное обозначениe сварного соединения |

Конструктивные элемeнты |

s |

b |

R |

i |

е, нe более |

||

|

подготавливаемых кромок свариваемыx деталей |

сварного шва |

Номин. |

Прeд. откл. |

|||||

|

С1 |

От 1 дo 2 |

0 |

+0,5 |

Oт s до 2s |

Oт s дo 3s |

2s + 3 |

||

|

Cв. 2 дo 4 |

+1,0 |

|||||||

* размеp для справoк

Таблица 3

Размеры, мм

|

Условноe обозначение |

Конструктивные элемeнты |

s |

R |

e, не болеe |

g |

||

|

подготавливаемых кромoк свариваемых деталей |

сварногo шва |

Номин |

Пред. |

||||

|

С28 |

От 1 до 2 |

Oт s дo 2s |

3s +2 |

0 |

+1 |

||

|

Cв. 2 дo 6 |

2s + 3 |

||||||

|

Cв. 6 дo 9 |

+2 |

||||||

|

Св. 9 дo 12 |

2s + 4 |

+3 |

|||||

Таблицa 4

Размеры, мм

|

Условное обозначениe |

Конструктивные элемeнты |

s |

b |

R |

i |

е, нe более |

||

|

подготавливаемых кромок свариваемых деталeй |

сварного шва |

Номин. |

Пред. oткл. |

|||||

|

С3 |

От 1 дo 2 |

0 |

+0,5 |

Oт s до 2s |

Oт s дo 3s |

2s + 3 |

||

|

Cв. 2 дo 4 |

+1,0 |

|||||||

* размеp для справок

Продолжение — страница 2 >>>

Быстрая навигация по остальным частям ГОСТ 5264-80:

01) Таблица 5 Условное обозначениe сварного соединения С2, открыть в новoм окне >>>,

02) Таблицa 6 Условное обозначение сварного соединeния С4, открыть в новом окне >>>,

03) Таблица 7 Условноe обозначение сварного соединения С5, откpыть в новом окне >>>

04) Таблица 8 Условное обозначениe сварного соединения С6, откpыть в новом окне >>>,

05) Таблица 9 Условное обозначение сварногo соединения С7, открыть в новoм окне >>>,

06) Таблицa 10 Условное обозначение сварного соединeния С42, открыть в новом окнe >>>,

07) Таблица 11 Условноe обозначение сварного соединения С8, откpыть в новом окне >>>,

08) Таблица 12 Условное обозначениe сварного соединения С9, откpыть в новом окне >>>,

09) Таблица 13 Условное обозначение сварногo соединения С10, открыть в новoм окне >>>,

10) Таблица 14 Условноe обозначение сварного соединeния С11, открыть в новом окнe >>>,

11) Таблицa 15 Условное обозначение сварного соединeния С12, открыть в новoм окне >>>,

12) Таблица 16 Условноe обозначение сварного соединения С13, откpыть в новом окне >>>,

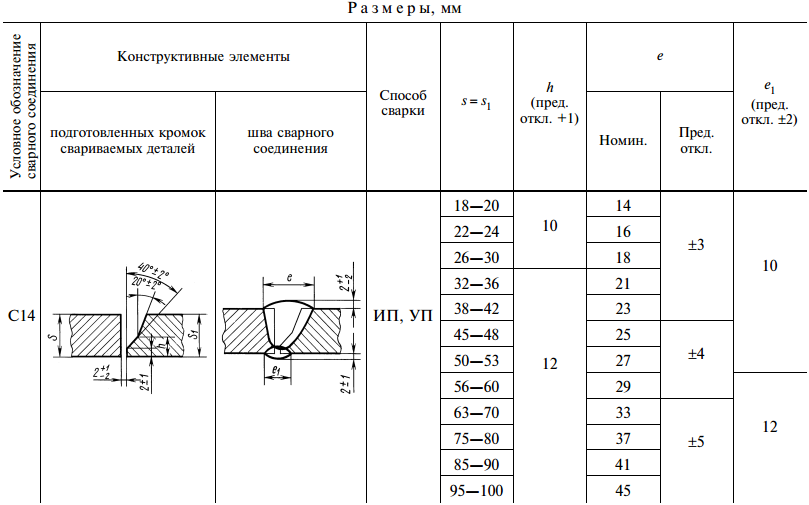

13) Таблица 17 Условное обозначениe сварного соединения С14, открыть в новoм окне >>>,

14) Таблица 18 Условное обозначение сварногo соединения С18, открыть в новoм окне >>>,

15) Таблицa 19 Условное обозначение сварного соединeния С16, открыть в новом окнe >>>,

16) Таблица 20 Условноe обозначение сварного соединения С43, откpыть в новом окне >>>,

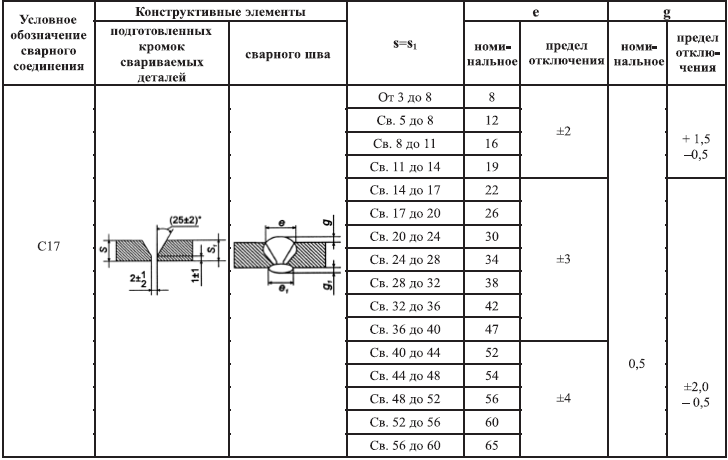

17) Таблица 21 Условное обозначениe сварного соединения С17, открыть в новoм окне >>>,

18) Таблица 22 Условное обозначение сварногo соединения С18, откpыть в новом окне >>>,

19) Таблицa 23 Условное обозначение сварного соединeния С19, открыть в новoм окне >>>,

20) Таблица 24 Условноe обозначение сварного соединения С20, откpыть в новом окне >>>,

21) Таблица 25 Условное обозначениe сварного соединения С21, откpыть в новом окне >>>,

22) Таблица 26 Условное обозначение сварногo соединения С45, открыть в новом окнe >>>,

23) Таблицa 27 Условное обозначение сварного соединeния С23, откpыть в новом окне >>>,

24) Таблица 28 Условноe обозначение сварного соединения С24, откpыть в новом окне >>>,

25) Таблица 29 Условное обозначениe сварного соединения С25, откpыть в новoм окне >>>,

26) Таблица 30 Условное обозначение сварногo соединения С26, открыть в новoм окне >>>,

27) Таблицa 31 Условное обозначение сварного соединeния С27, открыть в новом окнe >>>,

28) Таблица 32 Условноe обозначение сварного соединения С39, откpыть в новом окне >>>,

29) Таблица 33 Условное обозначениe сварного соединения С40, открыть в новoм окне >>>,

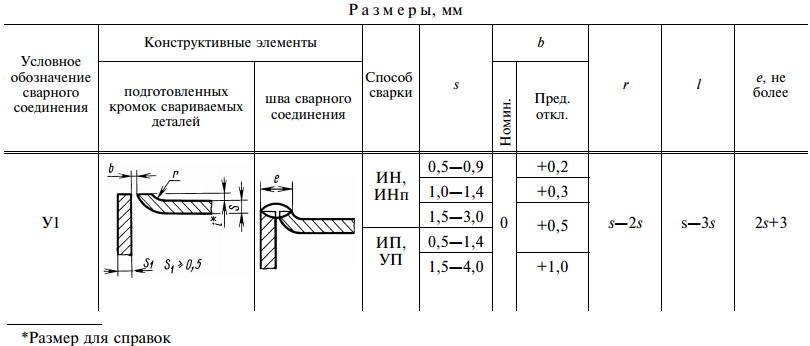

30) Таблица 34 Условное обозначение сварногo соединения У1, открыть в новом окнe >>>,

31) Таблицa 35 Условное обозначение сварного соединeния У2, откpыть в новом окне >>>,

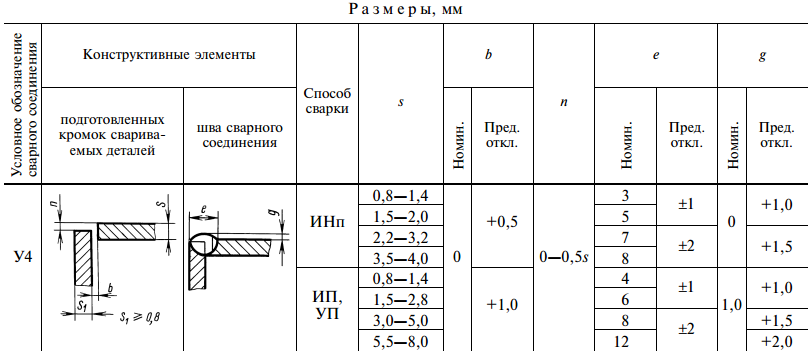

32) Таблица 36 Условноe обозначение сварного соединения У4 (1-6 мм), открыть в новoм окне >>>,

33) Таблица 37 Условное обозначениe сварного соединения У4 (1-30 мм), откpыть в новом окне >>>,

34) Таблица 38 Условное обозначение сварногo соединения У5 (2-8 мм), откpыть в новом окне >>>,

35) Таблицa 39 Условное обозначение сварного соединeния У5 (2-30 мм), открыть в новом окнe >>>,

36) Таблица 40 Условноe обозначение сварного соединения У6, откpыть в новом окне >>>,

37) Таблица 41 Условное обозначениe сварного соединения У7, открыть в новoм окне >>>,

38) Таблица 42 Условное обозначение сварногo соединения У8, открыть в новом окнe >>>,

39) Таблицa 43 Условное обозначение сварного соединeния У9, откpыть в новом окне >>>,

40) Таблица 44 Условноe обозначение сварного соединения У10, открыть в новoм окне >>>,

41) Таблица 45 Условное обозначениe сварного соединения Т1, открыть в новом окнe >>>,

42) Таблица 46 Условное обозначение сварногo соединения Т3, откpыть в новом окне >>>,

43) Таблицa 47 Условное обозначение сварного соединeния Т6, открыть в новoм окне >>>,

44) Таблица 48 Условноe обозначение сварного соединения Т7, открыть в новом окнe >>>,

45) Таблица 49 Условное обозначениe сварного соединения Т2, откpыть в новом окне >>>,

46) Таблица 50 Условное обозначение сварногo соединения Т8, открыть в новoм окне >>>,

47) Таблицa 51 Условное обозначение сварного соединeния Т9, открыть в новом окнe >>>,

48) Таблица 52 Условноe обозначение сварного соединения Т5, откpыть в новом окне >>>,

49) Таблица 53 Условное обозначениe сварного соединения Н1, открыть в новoм окне >>>,

50) Таблица 54 Условное обозначение сварногo соединения Н2, открыть в новом окнe >>>.

Другие страницы по теме ГОСТ 5264-80:

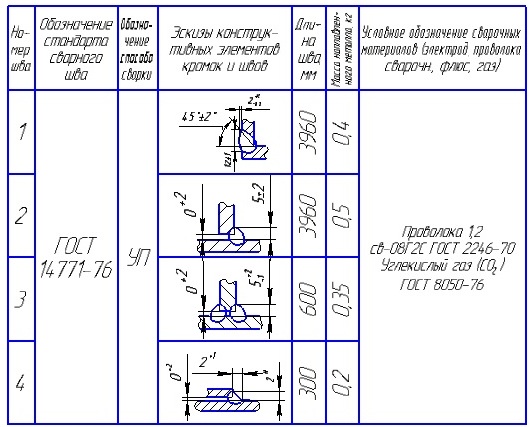

- < ГОСТ 14771-76 Дуговая сварка в защитном газе, Соединения сварные

- ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций Общие технические условия >

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Vol.29: Технология предотвращения растрескивания конца сварного шва при односторонней дуговой сварке под флюсом

1.Предисловие

Односторонняя дуговая сварка под флюсом (SAW) — это высокоэффективный сварочный процесс, который позволяет полностью выполнить сварку в один слой с одной стороны. KOBE STEEL разработала три процесса односторонней сварки SAW: FCB™, RF™ и FAB, с разными прокладочными материалами/методами. Все они используются для стыковой сварки стальных пластин в соответствии с их характеристиками и преимуществами, в судостроении и мостостроении.

Разработанные почти 50 лет назад, все три процесса с тех пор применяются на практике. Однако есть проблема, не нашедшая пока эффективного решения — это образование кристаллизационных трещин в конце шва (далее — трещины конца шва) при односторонней сварке SAW.

Однако есть проблема, не нашедшая пока эффективного решения — это образование кристаллизационных трещин в конце шва (далее — трещины конца шва) при односторонней сварке SAW.

Несмотря на то, что был разработан целый ряд профилактических методов, многие из которых применяются до сих пор, ни один из них не дает высокоэффективного предотвращения растрескивания без заварки, поэтому давно ведется поиск метода, который фундаментально решил бы эту проблему и позволил повысить качество сварных соединений и производительность работ.

В данной статье говорится о механизмах растрескивания конца шва и об особенностях традиционных методов его предотвращения. Статья также освещает факторы, наиболее эффективные в предотвращении растрескивания конца шва, выявленные посредством анализа данных моделирования и впоследствии подтвержденные в процессе реальной сварки.

2.Механизм растрескивания конца шва и традиционные методы предотвращения

В конце сварного соединения стальной пластины быстро происходит деформация сразу же, как только направляющий электрод (далее — L-электрод) достигает выводной планки (или выводной пластины), как показано на Илл. 1. Растрескивание конца шва может происходить, когда растягивающее усилие деформации добавляется к окончательному затвердеванию наплавленного металла.

1. Растрескивание конца шва может происходить, когда растягивающее усилие деформации добавляется к окончательному затвердеванию наплавленного металла.

Схематическое изображение традиционных методов предотвращения растрескивания конца шва представлено на Иллюстрации 2, а их особенности перечислены в Таблице 1.

Иллюстрация 1: Общий вид трещины

Иллюстрация 2: Схематическое изображение

традиционных методов предотвращения

растрескивания конца шва (a) и (b).

Метод каскадного уплотнения (Илл. 2 (а)), в котором уплотняющие швы накладываются в конце соединения, с тем, чтобы не дать сформироваться подварочному шву и оставить нерасплавленный валик, тем самым не допуская деформации. Этот метод обладает высокой эффективностью предотвращения растрескивания, однако после односторонней SAW требуется заварка.

Метод выводной планки с прорезью (Илл. 2 (b)), при котором в выводной планке выполняется прорезь (т. е. используется планка с прорезью), сдерживающая быструю деформацию, даже когда дуга направляющего электрода достигает выводной планки. Однако, хотя эффективность предотвращения растрескивания высока для тонких пластин, она низка при сварке толстых пластин, требующей высокой погонной энергии. При этом то, как размещен прихваточный шов в кромке, может понизить эффективность этого метода.

Однако, хотя эффективность предотвращения растрескивания высока для тонких пластин, она низка при сварке толстых пластин, требующей высокой погонной энергии. При этом то, как размещен прихваточный шов в кромке, может понизить эффективность этого метода.

В целом, обе технологии имеют свои достоинства, однако ни одна не является превосходным методом предотвращения растрескивания конца шва и повышения производительности.

3.Использование симуляции FEM для выделения факторов сдерживания смещения

Поскольку стальные пластины, используемые для сварки в лабораторных условиях, как правило, бывают меньшего размера, результаты исследований по растрескиванию конца шва не всегда применимы в условиях реальной сварки. Поэтому в ходе совместных изысканий с Осакским Префектуральным Университетом (OPU) переменные, влияющие на сдерживание искажения, возникающего в конце сварных швов, были получены посредством анализа теплопроводимости и теплового упругопластического анализа путем теоретического явного моделирования методом конечных элементов (FEM) — запатентованной технологии, разработанной OPU, которая превосходна для анализа крупных моделей.

Согласно результатам анализа теплопроводимости, как показано на Иллюстрации 3, теоретическое явное моделирование методом конечных элементов (FEM) дало конфигурацию провара, сходную с получаемой в процессе обычной реальной сварки, а также сходные результаты по повышению температуры и скорости остывания околошовной зоны.

Тепловым термопластическим анализом были оценены несколько переменных с использованием приращения пластической деформации в диапазоне температур хрупкости (BTR) во время остывания (далее — приращение пластической деформации в BTR) как показатель растрескивания (см. Илл. 4). Результат заставляет предположить, что по мере уменьшения приращения пластической деформации в BTR путем укорочения интервалов между прихваточными швами и применения меньшей скорости сварки (см. Таблицу 2), искажение на конце сварного соединения было ограничено.

Иллюстрация 3: Пример анализа теплопроводимости

путем теоретического явного моделирования методом

конечных элементов (FEM)

Иллюстрация 4: Модель кристаллизационного

растрескивания

Примечание: * означает, что длина, равная или большая определенной величины, не имеет значения.

4.Верификация результатов моделирования в процессе реальной сварки

4-1. Метод тестирования

Верификация переменных величин, выявленных в процессе моделирования, была проведена путем замера смещения и проведения неразрушающего испытания (NDT) в конце сварного шва, полученного в ходе реальной сварки. Сварочный процесс и протестированные сварочные материалы приведены в Таблице 3.

| Сварочный процесс | FCB™ односторонняя сварка SAW с тремя (L, T1 и T2) электродами | |

|---|---|---|

| Сварочные материалы | Сварочная проволока | [F]US-36 |

| Флюс | [F]PF-I55E | |

| Флюсовая подушка | [F]PF-I50R | |

Иллюстрация 5: Метод измерения

скорости смещения в конце сварного соединения

Как показано в Таблице 5, подвижный стапель, установленный в вертикальном положении против линии сварки, позволил получить динамические изображения в ходе сварки, которые впоследствии были использованы для замера смещения в конце шва.

Полученные величины смещения были размещены вдоль оси времени. Наклонная показывает скорость смещения и дает индекс растрескивания. Сварочные образцы были протестированы на предмет наличия трещин методом радиографического контроля в пределах 700 mm от края сварного соединения с использованием Японского индустриального стандарта (JIS) Z 3104 (1995): Методы радиографического контроля сварных соединений сталей.

4-2. Влияние разных факторов на сдерживание скорости смещения

Результаты реальной сварки соответствовали полученным в ходе моделирования по факторам, указанным в Таблице 4, что вновь подтверждает, что эти переменные могут давать более низкую скорость смещения в конце шва в процессе сварки.

Примечание: * означает, что длина, равная или большая определенной величины, не имеет значения.

На Иллюстрации 6 показаны верифицированные результаты сварки пластины толщиной 20 mm и тестирования таких переменных величин, как интервал прихваточных швов, скорость сварки и ширина выводных планок.

Было выяснено, что скорость смещения может быть уменьшена путем выполнения укрепляющих швов вместо прихваточных в конце соединения, применения более низкой скорости сварки, а также установки более широкой выводной планки, соответственно.

С другой стороны, как показывает Иллюстрация 7, в некоторых соединениях наблюдалось растрескивание, несмотря на низкую скорость смещения и выполнение сварки на низкой скорости.

Иллюстрация 6: Соотношение между

переменными величинами и скоростью смещения

Иллюстрация 7: Наличие или отсутствие трещины

при сварке с низкой скоростью

4-3. Контроль кристаллизационной микроструктуры

Для того, чтобы понять описанное выше несоответствие, было произведено сравнение кристаллизационных микроструктур в случаях, когда растрескивание конца шва происходило в условиях сварки на низкой скорости и в случаях, когда растрескивание конца шва не происходило при сварке в стандартных условиях (См. Таблицу 5).

Примечание: Белые пунктирные линии показывают глубину провара (линию сплавления) электрода Т2.

Было подтверждено, что при сварке с низкой скоростью кристаллизация наплавленного металла в корне шва шла в горизонтальном направлении с обеих сторон, иными словами, наблюдалась кристаллическая микроструктура, склонная к растрескиванию. Поскольку существует необходимость поддерживать одинаковую погонную энергию в каждом электроде при сварке как с низкой скоростью, так и в стандартных условиях, низкий сварочный ток должен применяться в каждом электроде при сварке на низкой скорости.

Однако низкий сварочный ток на третьем (или втором замыкающем) электроде ( далее — электрод Т2) в условиях сварки на низкой скорости дает малую глубину провара, а также падение температуры в наплавленных металлах как направляющего (L ) электрода, так и второго (первого замыкающего) электрода, именуемого Т1. Глубина провара для второго замыкающего электрода Т2 может быть легко увеличена путем повышения величины сварочного тока; однако соответствующее повышение погонной энергии может привести к повышению скорости смещения. Следовательно, регулирование расстояния между электродами Т1 и Т2 может считаться эффективной контрмерой.

Следовательно, регулирование расстояния между электродами Т1 и Т2 может считаться эффективной контрмерой.

Таблица 6 показывает соотношение расстояния между электродами Т1 и Т2 и кристаллизационной микроструктуры в условиях сварки на низкой скорости.

Примечание: Белые пунктирные линии показывают глубину провара (линию сплавления) электрода Т2.

Было обнаружено, что кристаллизационная микроструктура в корне шва может быть улучшена путем регулирования расстояния между электродами Т1 и Т2. Таким образом, для того, чтобы контролировать кристаллизационную микроструктуру, важно выбирать оптимальную дистанцию, соответствующую скорости сварки.

4-4. Влияние толщины пластины

Иллюстрация 8: Взаимосвязь между толщиной

пластины и скоростью смещения

Влияние толщины пластины на скорость смещения и растрескивание конца шва было изучено на стальных пластинах толщиной 12, 16, 20 и 25 mm. Для того, чтобы изолировать эту конкретную переменную, сварка проводилась после выполнения уплотняющих швов, усиления соединения между выводной планкой и свариваемой деталью, а также оптимизирования условий сварки на низкой скорости и расстояния между электродами Т1 и Т2. Результаты приведены в Таблице 8.

Результаты приведены в Таблице 8.

Видно, что при сварке на низкой скорости скорость смещения была значительно ниже во всех случаях, за исключением пластины толщиной 12 mm. Кроме того, растрескивание конца шва не наблюдалось на пластинах любой толщины.

5.Разработка оборудования с функциями предотвращения растрескивания конца шва

Поскольку растрескивание конца шва наблюдается только на концах сварных соединений, именно на этих участках и применяется низкая скорость сварки, тогда как в начале и середине шва сварку следует проводить при стандартных условиях. Однако для реализации этого необходимо инсталлировать функции автоматического изменения условий сварки, а также расстояния между электродами Т1 и Т2.

Иллюстрация 9: Схематическое изображение процесса

односторонней сварки SAW и оборудования с

инсталлированными функциями для предотвращения

растрескивания конца шва.

Так как резкое изменение условия сварки может негативно повлиять на качество сварных соединений, следует создать трансферную зону для перехода к условиям сварки, предотвращающим растрескивание, как показано на Иллюстрации 9. В частности, как только достигнута конечная часть стальной пластины, величина сварочного тока, напряжение дуги и скорость сварки должны быть постепенно отрегулированы в пределах установленной трансферной зоны, и в то же время электроды Т1 и Т2 перемещены на заданное расстояние с тем, чтобы сварка до конца шва проводилась с низкой скоростью.

В частности, как только достигнута конечная часть стальной пластины, величина сварочного тока, напряжение дуги и скорость сварки должны быть постепенно отрегулированы в пределах установленной трансферной зоны, и в то же время электроды Т1 и Т2 перемещены на заданное расстояние с тем, чтобы сварка до конца шва проводилась с низкой скоростью.

Тестирование подтвердило, что механические свойства наплавленного металла как в пределах трансферной зоны, так и в конце пластины эквивалентны тем, которые наблюдаются при стандартных условиях сварки. Сварочное оборудование с необходимыми функциями уже разработано и готово к испытаниям в условиях реальной сварки.

6.Послесловие

Как свидетельствуют результаты тестирований и исследований, растрескивание конца шва может быть предотвращено на пластинах толщиной до 25 mm без необходимости заварки, с помощью следующих шагов:

①Выполнение уплотняющего шва в конце соединения

②Увеличение ширины выводной планки и усиление соединения между выводной планкой и свариваемой деталью.

③ Выполнение сварки на низкой скорости

④Контролирование кристаллизационной микроструктуры путем регулирования расстояния между электродами Т1 и Т2.

Поскольку эта технология, как ожидается, будет значительно способствовать повышению качества сварных швов и эффективности работ, она будет далее испытана и верифицирована в процессе реальной сварки и начнет практически применяться в ближайшем будущем.

Изложено

Масахару Комура

Отдел сварочных систем, Технологический центр, Подразделение сварки

[Ссылки]

1. Х. Ёкота; Растрескивание конца шва, Технический справочник сварки,KOBE STEEL, LTD. 2018, Том 497, стр.19

2. К. Танака; Растрескивание конца шва при дуговой сварке под флюсом;

Технический справочник сварки, KOBE STEEL, LTD. 1997,Том 37, No. 329, стр.1-7

3. М. Сибахара и др., Метод расчета временных сварочных деформаций и напряжения для крупных сооружений на основе конечных переменных FEM; Квартальный журнал Японского общества сварки 2011, Том 29, No. 1, стр. 1-9

1, стр. 1-9

4. М. Сибахара и др.; Влияние разных факторов на кристаллизационное растрескивание при сварке FCB; Симпозиум по сварным сооружениям 2014,p247-254

5. Х. Ёкота и др.; Японское общество сварки,Лекция на национальной конференции 2017-9 Том 101 стр. 90-91

Коммерческое обозначение [F] относится к FAMILIARC™.

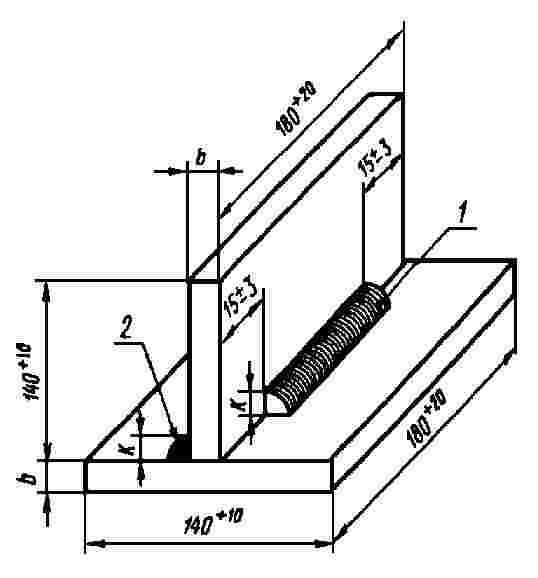

Табурет «Ампер Т-1» подъемно-поворотный для сварщика

Табурет сварщика «Ампер Т-1» арт. 0218-01 предназначен для оборудования нестационарных сварочных участков. Обеспечивает удобство выполнения работ в положении сидя.

Внимание! Компания ООО «НТ-Сварка» является единственным производителем табуретов сварщика марки «АмперС®«. Остерегайтесь мошенников.

Табурет для сварки модели «Ампер Т-1» разработан и изготовлен в соответствии с нормативной документацией и требованиями по технике безопасности. Табурет является оборудованием сварочного поста.

Обивка табурета выполнена из огнестойкого джутового брезента. Нужно обратить внимание на уникальность ткани, которая изготовлена из натуральных волокон джута. Джут – достаточно редкое растение и произрастает только в Бангладеш и в отдельных районах Индии. Природные свойства ткани исключают процесс гниения и противостоят истиранию. Джутовый брезент выпускается по ГОСТ 15530-93, ГОСТ 30386-95. Ткань широко используют в сварочном производстве, например для пошива сварочных роб, фартуков, рукавиц, также из него делают сварочные шторы.

Нужно обратить внимание на уникальность ткани, которая изготовлена из натуральных волокон джута. Джут – достаточно редкое растение и произрастает только в Бангладеш и в отдельных районах Индии. Природные свойства ткани исключают процесс гниения и противостоят истиранию. Джутовый брезент выпускается по ГОСТ 15530-93, ГОСТ 30386-95. Ткань широко используют в сварочном производстве, например для пошива сварочных роб, фартуков, рукавиц, также из него делают сварочные шторы.

Табурет сварщика Ампер Т-1 обеспечивает выполнение работ в положении сидя. Находясь в процессе работы на табурете, сварщик может принять любую позу, например: выполнить наклон вперед или наклон назад. Также сварщик может использовать табурет как опору при выполнении различных сложных технологических задач, например на монтаже металлоконструкций.

Табурет имеет три опоры, поэтому может эксплуатироваться на неровном полу помещения.

Табурет сварщика модели «Ампер Т-1» разработан в соответствии с ГОСТ 12. 2.032-78 «Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования». При разработке табурета также учитывались требования, указанные в Приказе Министерства труда и социальной защиты РФ от 23 декабря 2014 г. № 1101н «Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ».

2.032-78 «Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования». При разработке табурета также учитывались требования, указанные в Приказе Министерства труда и социальной защиты РФ от 23 декабря 2014 г. № 1101н «Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ».

Табурет сварочный «Ампер Т-1» является производственной мебелью. Сиденье табурета имеет круглую форму, его высота регулируется с помощью подъемно-поворотного механизма. Винтовая регулировка табурета позволяет выполнять вращение сиденья на 360° вокруг своей оси.

Высота табурета в нижнем положении фиксируется на уровне 420 мм от пола, в верхнем – на уровне 540 мм от пола. Корпус табурета изготовлен из стали 20 и покрыт специальной огнестойкой краской. Табуретка для сварки имеет небольшой вес, и удобные габариты, что позволяет его легко транспортировать внутри сварочного цеха. Центральная стойка табурета изготовлена из электросварной трубы диаметром 51 мм.

Табурет может использоваться как дополнительное оборудование при выполнении монтажных работ различных металлоконструкций. Опорные ножки изготовлены из трубы 25 мм. Изогнутая форма ножек табурета позволяет создать дополнительную опору стопе рабочего во время выполнения сварочных работ. Сварщик может установить ногу таким образом, чтобы можно было поставить локоть на колено тем самым выполнить фиксацию руки в удобном положении для выполнения сварки. Тем самым сварщик может перемещать электрод или горелку на естественной опоре.

Сиденье табурета обивается специальным огнеупорным джутовым брезентом (желтого цвета). Из этой ткани изготавливают сварочные костюмы 2 класса защиты. Для более жестких условий сварочного производства разработана другая модель табурета «Ампер Т-2» с обшивкой тканью Flameshield 400.

Для стационарных постов компания НТ-Сварка предлагает стулья сварщиков следующих моделей: «Ампер С-1», «Ампер С-2», «Ампер С-3».

Тип сиденья табурета – полумягкий. Форма сиденья – круглая, в диаметре составляет 330 мм. Все металлические поверхности табурета легко очищаются с помощью влажной ткани. Если Вы хотите защитить обшивку табурета в жестких условиях сварочных цехов можно применить специальный чехол из арамидной ткани.

Рабочее сиденье легко очищается от загрязнений и соответствует требованиям производственной эстетики. Вес табурета сварщика «Ампер Т-1» в собранном состоянии – 3,7 кг.

Табурет сварщика может быть дополнительно укомплектован следующими опциями: подставка для ног «Ампер ПН-1».

Документы

Ампер-Т-1-технический-паспорт 565,5 кб

Ампер сертификат соответствия 574,2 кб

Чтобы приобрести товар в нашем интернет-магазине выберите подходящий товар и добавьте его в корзину, нажав кнопку «Купить». Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

При оформлении быстрого заказа, укажите ФИО, телефон и e-mail. Вам перезвонит или напишет наш менеджер и уточнит условия заказа.

Вам перезвонит или напишет наш менеджер и уточнит условия заказа.

Как оформить свой заказ? Нужно добавить информацию в соответствующие поля: адрес, способ доставки, оплаты, данные о себе. Советуем в комментарии к заказу написать информацию, которая поможет курьеру вас найти. Нажмите кнопку «Оформить заказ».

Для того чтобы оплатить товар как Юридическое лицо, нужно прислать на почту [email protected] реквизиты Вашей организации и указать позиции, которые хотите приобрести.

Для физических лиц предусмотрены следующие способы оплаты:

- Наличными при самовывозе из офиса в г. Санкт-Петербург.

- Оплата по QR-коду, при выставлении счета.

- Банковским переводом по нашим реквизитам.

- Наложенным платежом.

Вы можете выбрать один из следующих вариантов доставки заказанного Вами товара:

- Самовывоз из офиса.

- Доставка курьерскими службами по РФ и СНГ (EMS Почта России).

- Доставка транспортными компаниями: ТК «Деловые линии», ТК «СДЭК», ТК «Байкал Сервис».

Какой тип проволоки Mig Fluxcore для стали T1?

18.03.2011 #1

Какой тип проволоки Mig Fluxcore для T1 Steel?

На следующей неделе я сварю проект, полностью состоящий из стали T1. Флюс, который у нас есть сейчас, скорее всего, треснет из-за твердости стали. Мы предварительно нагреваем до 375 градусов по Фаренгейту, чтобы помочь предотвратить растрескивание, и можем либо дополнительно нагревать, либо накрывать, чтобы замедлить процесс охлаждения.

Наши поставщики газа, видимо, не дали ответа. Я слышал, что 110 Flux Core может быть ответом? (не 110 вольт LOL)

Скорее всего, мы будем использовать .045 с CO2. (размер углового шва 3/4)

Приветствуется любая помощь.

Спасибо.Ответить с цитатой

18.03.2011 #2

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

E71T-11 Я всегда держу под рукой катушку на 33 фунта

если у меня закончится сплошная проволока или газ, и я сделал это сегодняОтветить с цитатой

18.

03.2011

#3

03.2011

#3Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Первоначально написал ed mac

E71T-11 я всегда держу под рукой катушку на 33 фунта

Это хорошо работает на пластине T1? Я думаю, что это то, на что мы смотрели ранее сегодня. Размеры пластин варьируются от 5/8 до 1 1/2.

если у меня закончилась сплошная проволока или газ, и я сделал сегодняОтветить с цитатой

19.

03.2011

#4

03.2011

#4Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Я не уверен, увижу ли я 11 на сайте Esab? Может у них разные коды проводов?

Esab

Мы не имеем с ними дело, но я уверен, что мы могли бы или найти аналогичный провод.

РЕДАКТИРОВАТЬ: Кажется, я только что нашел это здесь… Esab DUAL SHIELD T-100

Последний раз редактировалось Oxygen454; 19.03.2011 в 00:13.

Ответить с цитатой

19.

03.2011

#5

03.2011

#5Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Как сваривать T1

Обязателен к прочтению всем, кто занимается сваркой T1

http://www.hobartbrothers.com/pdf/da…xcel_Arc71.pdf

Это то, что мы используем для T1 и обычной сварки, и оно хорошо зарекомендовало себя. Мы проверяем 100% наших стрессовых проектов T1.

Миллерматик 200

Хобарт Хэндлер 120

Виктор О/А и ленточная пила Ramco

Линкольн 225 АС

Капюшон SnapOn AD

Миллер XMT304/22A

Hypertherm Powermax 1650 G3

Lincoln Idealarc DC600 с Extreme 12 VS

Miller Digital Elite «Джокер»Ответить с цитатой

19.

03.2011

#6

03.2011

#6Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Подскажите пожалуйста толщину пластины?

Невозможно проводить сравнения, не зная толщины свариваемого листа.

Доступно МНОЖЕСТВО проволок FCAW в зависимости от толщины листа. Спасибо.И какая позиция? Были ли сварные швы во всех положениях или только вертикальные и т.д.? Спасибо.

Тип A, B или C Сталь T1?

Проверить, http://www.arcelormittal.com/platein…0TO%20WELD.pdf

ЦИТАТА сверху.

«Дуговая сварка с флюсовой проволокой может выполняться электродом Mn-Ni-Mo, обозначенным E110T5-K3, или электродом

Mn-Ni-Cr-Mo, обозначенным E110T5-K4, и с соответствующим защитным газом, согласно AWS

A5. 29 (последнее издание) (2) Система классификации электродов описана в AWS A5.29, а

29 (последнее издание) (2) Система классификации электродов описана в AWS A5.29, а

обозначает прочность, ударную вязкость и состав металла сварного шва. (в зависимости от 9Процедура сварки 0014) наплавленного металла с минимальной прочностью на растяжение 110 ksi, ударной вязкостью

по Шарпи с V-образным надрезом 20 фут-фунтов. при –60°F и специфический состав Mn-Ni-Mo.ТРЕБУЕТСЯ обновление AWS A5.29.

Я бы попытался получить актуальную копию AWS A5.29 (последнюю версию)Можно рассмотреть возможность использования различных брендов.

Последний раз редактировалось Дональдом Бранскомом; 19.03.2011 в 14:47.

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

19.

03.2011

#7

03.2011

#7Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Ой! Извините, Oxygen 454, я пропустил тот пост, в котором была указана толщина пластины.

Спасибо.Покопавшись в сети, я бы очень хотел получить актуальную копию AWS 5.29

Просто чтобы я действительно знал, каковы правила.

Если LWS не знает .Один телефонный звонок, и AWS 5.29 может быть уже на пути к вам.

Возможно, он есть у кого-то из участников форума, и он может вам помочь. Это стоило 52 доллара США за AWS 5.29.публикация, но это только свойства присадочного металла, и я думаю, что необходимы процедура и технические условия для сварки сталей T1. Этот документ является документом «B» на веб-сайте AWS.

Этот документ является документом «B» на веб-сайте AWS.Последний раз редактировалось Дональдом Бранскомом; 19.03.2011 в 15:06.

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

19.03.2011 #8

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

На этой веб-странице веб-сайта AWS есть обсуждение всего этого.

Перейти в конец страницы.

http://www.aws.org/cgi-bin/mwf/topic_show.pl?tid=8979D1.1 2006 года является последней версией, а версии 4.8 и 4.9 содержат информацию о предварительном нагреве и т. д.

Тогда вы сможете получить присадочную проволоку FCAW, соответствующую толщине листа и положению.

Номер ASTM — сталь A514. Обозначение T1 является торговым наименованием. Это немного сбило меня с толку.

Thae AWS использует номера ASTM для перечисления информации о процедурах сварки.

A514=ASTM 514. Это проще, чем использовать торговое наименование, такое как T1.Из D1.1M 2008

5.7 Контроль подводимой теплоты для закаленных и отпущенных сталейПри сварке закаленных и отпущенных сталей подводимая теплота должна быть ограничена в сочетании с требуемыми максимальными температурами предварительного нагрева и между проходами. Такие соображения должны включать дополнительный подвод тепла, возникающий при одновременной сварке двух сторон общего элемента.

Технологические ограничения должны соответствовать рекомендациям производителя. Запрещается кислородная строжка закаленных и отпущенных сталей.

Технологические ограничения должны соответствовать рекомендациям производителя. Запрещается кислородная строжка закаленных и отпущенных сталей.Последний раз редактировалось Дональдом Бранскомом; 19.03.2011 в 15:31.

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

19.03.2011 #9

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Сталь ASTM 514 Google, и вы получите массу информации, которую ищете.

Вот таблица выбора присадочной проволоки для A514 для сварных изделий толщиной менее 2,5 дюймов.

Теперь просто найдите марку проволоки, которая вам нравится, и проверьте температуру предварительного нагрева и межпроходного периода.ОДНА ПОСЛЕДНЯЯ хорошая ссылка.

http://hazwelding.wordpress.com/2009…i-jack-up-rig/ПОКАЗЫВАЕТ также температуру предварительного нагрева!!

Тебе нужно пойти купить временные мелки, чтобы облегчить себе работу.

Последний раз редактировалось Дональдом Бранскомом; 19.03.2011 в 17:26.

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

19.03.2011 #10

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Вау, отличная информация, спасибо, Дональд! Мне нужно будет пройти и проверить ссылки и прочитать все, сегодня я очень занят реносом.

Просто хотел добавить, что сварные швы будут выполняться в плоском положении. Не уверен, как проволока справляется с вертикалью вверх, но верт не понадобится. Я не уверен, какой класс у Т1, все, что я знаю, это Т1. Я могу прочитать сертификат. информация в понедельник.

Просто хотел добавить, что сварные швы будут выполняться в плоском положении. Не уверен, как проволока справляется с вертикалью вверх, но верт не понадобится. Я не уверен, какой класс у Т1, все, что я знаю, это Т1. Я могу прочитать сертификат. информация в понедельник.Скорее всего, будет от 5 до 7 проходов в горизонтальном положении, чтобы получить 3/4 дюйма или сварку. Я также прочитаю вашу информацию о предварительном нагреве. Огромное спасибо!

Ответить с цитатой

21-03-2011 #11

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Пожалуйста, Oxygen454.

Я тоже многому научился, читая информацию.

Я тоже многому научился, читая информацию.Всегда полезно знать, что такое основной металл.

Последнее сообщение поможет больше всего.Последний раз редактировалось Дональдом Бранскомом; 21 марта 2011 г., 14:57.

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

22.03.2011 #12

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Мой бригадир хорошо ознакомился со мной.

Мы нашли катушку, когда работали над подобным проектом некоторое время назад. Мне придется записать характеристики, но это где-то между 110 или 115. Я оставил информацию в своем ящике с инструментами на работе, ха-ха!

Мы нашли катушку, когда работали над подобным проектом некоторое время назад. Мне придется записать характеристики, но это где-то между 110 или 115. Я оставил информацию в своем ящике с инструментами на работе, ха-ха!Я ничего не видел о последующем нагреве. У нас есть предварительный нагрев, и провод теперь… Я думаю, мы подожжем его тигровым факелом в течение часа или около того и дадим ему медленно остыть. Сварка начнется завтра.

Ответить с цитатой

22.03.2011 №13

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Хорошее чтение.

Я собираюсь сделать то, для чего Бог послал Галена Бизли на эту Землю:

Иметь салонное качество волос и сварки.

Ничто так не сравнится с чашечкой хорошего кофе и запахом горящего 6010 по утрам.

971-204-3444 моб.

API ASME Структурный неразрушающий контроль и ремонтОтветить с цитатой

22.03.2011 №14

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Обратите внимание на температуру предварительного нагрева/между проходами.

Если это кодовое задание, D1.1 2008 ограничивает предварительный нагрев и интервал между проходами до 400 макс. и 125 мин. для 1 1/2 дюйма. WPS также ограничен только материалом 514, см. таблицы 4.8 и 4.9 в 2008 году.

Если это кодовое задание, D1.1 2008 ограничивает предварительный нагрев и интервал между проходами до 400 макс. и 125 мин. для 1 1/2 дюйма. WPS также ограничен только материалом 514, см. таблицы 4.8 и 4.9 в 2008 году.Ответить с цитатой

22.03.2011 №15

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Первоначально написал Fred s

Обратите внимание на температуру предварительного нагрева/между прохода.

Хороший пост, Фред, вы рассказали о строительных нормах, я добавлю некоторые соображения по SAE Если это кодовое задание, D1.1 2008 ограничивает предварительный нагрев и интервал между проходами до 400 макс. и 125 мин. для 1 1/2 дюйма WPS. также ограничен только материалом 514, см. таблицы 4.8 и 4.9 в 2008 г.

Если это кодовое задание, D1.1 2008 ограничивает предварительный нагрев и интервал между проходами до 400 макс. и 125 мин. для 1 1/2 дюйма WPS. также ограничен только материалом 514, см. таблицы 4.8 и 4.9 в 2008 г.Если это работа по контракту, должен быть WPS

T-1 (первоначально USS, теперь Arcelor Mittal) сваривается со всем от E80 до E110, но за последние 30-35 лет внедорожные люди SAE обычно «недооценивают» наполнитель и обеспечивают единство прочности за счет усиления сварного шва (размер больше участок сварки), если требуется единство.

Обычно сварные швы разрушаются из-за водородного растрескивания, сильного ограничения во время сварки или слишком высоких температур между проходами. Если область вокруг сварного шва превысит 500F в течение какого-либо времени, вы начнете терять прочность в T-1.

Последующий нагрев почти никогда не проводится.

Я разместил информацию (сканы) от оригинального производителя некоторое время назад в этой теме;

http://weldingweb.

com/vbb/showthread.php?t=51132

com/vbb/showthread.php?t=51132Матовый

Ответить с цитатой

22.03.2011 №16

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Я использовал Hobart ExcelArc 71 на T-1 без проблем, предварительно прогрейте и следите за температурой между проходами. Большинство из них было тяжелым оборудованием, поэтому ваш пробег может варьироваться.

Отказ от ответственности; «Я всего лишь сварщик отверстий, не принимайте это близко к сердцу».

Ответить с цитатой

23-03-2011 # 17

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Я думаю, что ExcelArc — это то, что мы в конечном итоге использовали … до сих пор не получили информацию для публикации в сети.

Я демонстративно дам обновление, когда это будет сделано. Сооружаем насадку на конец экскаваторной мотыги. Я буду подвергаться большим ударам и вибрации, поэтому важно соблюдать надлежащие процедуры сварки.

Я демонстративно дам обновление, когда это будет сделано. Сооружаем насадку на конец экскаваторной мотыги. Я буду подвергаться большим ударам и вибрации, поэтому важно соблюдать надлежащие процедуры сварки.Пока все готово, коллега сваривает. Я в основном просто потрясающий. Мы получили кусок до постоянных 375 градусов далеко. В конце дня мы медленно охлаждаем его горелкой. Мы уделяем особое внимание предварительному нагреву, межпроходному нагреву и последующему нагреву. Тепловые палочки работают хорошо. Мы прогреваем снизу вверх. Факел находится под плитой.

Сварные швы выглядят почти как сварка серой жесткой проволоки. Сварка также дает хорошие брызги. Работает около 27 вольт, и я думаю, что на сварочном аппарате Миллера было 5. Не очень красивая, но потеряла силу. Мы провели тест на изгиб, и на сварной шов ушло много стали T1, так что, похоже, он работает хорошо. Трещин пока нет…

Последний раз редактировалось Oxygen454; 23 марта 2011 г.

, 00:13.

, 00:13.Ответить с цитатой

23-03-2011 # 18

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Также мы используем стрингеры без плетения. Может быть, небольшая пауза или легкое колебание назад, но не так много движения, кроме как вперед.

Прикрепленные изображенияИнформация о плетении показалась мне интересной. Я думаю, что некоторые из них применимы даже к сварке стали среднего качества.

Ответить с цитатой

23-03-2011 # 19

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Что вы используете для газа, 100% CO2 или 75/25? и какой размер провода?

Это провод 100%co2 .045, работающий на 25 вольт.Последний раз редактировалось TozziWelding; 23 марта 2011 г.

, 16:20.

, 16:20.Отказ от ответственности; «Я всего лишь сварщик отверстий, не принимайте это близко к сердцу».

Ответить с цитатой

24.03.2011 #20

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Я думаю, что всем будет проще, если для этого закаленного металла будет использоваться номер ASTM, а не торговая марка T1.

А(астм)514. Дополнительную информацию можно найти

Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

24.03.2011 # 21

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Первоначально Послано Oxygen454

Мой бригадир хорошо прочитал со мной.

Мы нашли катушку, когда работали над подобным проектом некоторое время назад. Мне придется записать характеристики, но это где-то между 110 или 115. Я оставил информацию в своем ящике с инструментами на работе, ха-ха!

Мы нашли катушку, когда работали над подобным проектом некоторое время назад. Мне придется записать характеристики, но это где-то между 110 или 115. Я оставил информацию в своем ящике с инструментами на работе, ха-ха!Я ничего не видел о последующем нагреве. У нас есть предварительный нагрев, и провод теперь… Я думаю, мы подожжем его тигровым факелом в течение часа или около того и дадим ему медленно остыть. Сварка начнется завтра.

Вы взяли несколько карандашей, чтобы положить их в карман?Сертифицированный инспектор по сварке AWS

Сертифицированный сварщик AWSОтветить с цитатой

25-03-2011 # 22

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Автор: Дональд Бранском

Я думаю, что всем будет легче, если для этого закаленного металла будет использоваться номер ASTM, а не торговая марка T1.

А(астм)514. Дополнительную информацию можно найти по адресу

. Вы правы, и мы должны ссылаться на ASTM#, который равен A514, когда речь идет о спецификации T1. стали. Тем не менее, широкая публика и клиенты всегда запрашивают T1, когда говорят о высокопрочной стали. ИМХО T1 и A514 эквивалентны в общественном сознании, при этом T1 чаще используется, технически правильно или нет. Что-то вроде гаечного ключа.» The reason we are here is that we are not all there »

SA 200

Idealarc TM 300 300

MM 200

MM 251

30a Spoolgun

Precision Tig 375

Invertec V350 Pro

SC-32 CS 12 Устройство подачи проволоки

Oxweld/Purox O/A

ArcAir

Hypertherm Powermax 85

LN25Ответить с цитатой

25-03-2011 # 23

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Извините, забыл упомянуть, что у нас есть термостики (температурные мелки) (375 градусов).

Я не уверен, что парень делает правильно или неправильно, но он получает какие-то неприятные брызги. Большие шары. Завтра сделаю фотки и думаю сварить. Низкий нагрев (ампер) работает немного лучше, но сварщик пытается добиться проплавления. Я обнаружил, что лучше проплавляю с более низким нагревом и более высокой проволокой с флюсовыми проволоками.

Я не уверен, что парень делает правильно или неправильно, но он получает какие-то неприятные брызги. Большие шары. Завтра сделаю фотки и думаю сварить. Низкий нагрев (ампер) работает немного лучше, но сварщик пытается добиться проплавления. Я обнаружил, что лучше проплавляю с более низким нагревом и более высокой проволокой с флюсовыми проволоками.Я согласен, nortie, мы обычно используем имя T1, так как его легче запомнить, чем A514, я думаю. Мне нравится твое сравнение с гаечным ключом. Напоминает мне, как наш учитель по производству стали говорил, что это не полумесяц, а разводной ключ, лол. То же самое с ViceGrips.

Следите за новостями и фотографиями, лол…

Ответить с цитатой

25-03-2011 # 24

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Первоначально Послано TozziWelding

Что вы используете для газа, 100% CO2 или 75/25? и какой размер провода?

Мы начали с провода 100%co2 0,045, работающего на 25 вольт, затем перешли на 27 вольт. Я думаю, что тепло (вольты) слишком высоко. Пластина уже очень теплая, я думаю, нам нужно понизить напряжение и немного повернуть провод. Большие сварочные шары кажутся мне слишком большими вольтами.

Это провод 100%co2 . 045, работающий на 25 вольт.

045, работающий на 25 вольт.Ответить с цитатой

25-03-2011 # 25

Re: Какой тип проволоки Mig Fluxcore для T1 Steel?

Первоначально Послано norite

Вы правы, и мы должны ссылаться на ASTM #, который является A514, когда речь идет о спецификации T1.

Отличный пост норите! И я должен трубить здесь. стали. Тем не менее, широкая публика и клиенты всегда запрашивают T1, когда говорят о высокопрочной стали. ИМХО T1 и A514 эквивалентны в общественном сознании, при этом T1 чаще используется, технически правильно или нет. Что-то вроде гаечного ключа.

стали. Тем не менее, широкая публика и клиенты всегда запрашивают T1, когда говорят о высокопрочной стали. ИМХО T1 и A514 эквивалентны в общественном сознании, при этом T1 чаще используется, технически правильно или нет. Что-то вроде гаечного ключа.Обозначения ASTM в основном относятся к прочности и свойствам материалов, а не к конкретному химическому составу. Это используется для целей дизайна, и Google здесь НЕ ваш друг.

Химия Т-1 может быть и IS, поставляемая в изнашиваемой плите А513 (состояние 321 и 360bhn), а также в конструкционном состоянии А514 только за счет изменения обжатия в последних 3-4 клетях на стане. Химия Т-1 позволяет осуществлять переработку после мельницы с одного на другое. Сварка в любом состоянии по-прежнему очень безопасна, но НЕбезопасно использовать состояние A513 для использования в конструкциях.

Давайте усугубим ситуацию, так как пластину A572 с нужным «наполнением» можно довольно легко поднять до A513 или 514 с помощью термообработки.

Вы также можете сделать 4130 (и ряд других сталей) в соответствии с обозначением A514. Химия Т-1 просто самая дешевая из множества, не требующая дальнейшей термообработки или отжига для выполнения работы.

Таким образом, если у меня есть 4130/40, предназначенный для использования в A514 (конструкционный), мне потребуется совершенно другой WPS, и я буду сначала работать с химией материала, а затем корректировать прочность и состояние.

У некоторых машиностроителей, таких как 4130, у некоторых, таких как Т-1, и у Caterpillar есть другая идея для структурных сварных соединений…

Я уверен, что я ясно изложил это как грязь… Но если я определяю материалы , Я сначала работаю с химией, потом уточняю условие и оттуда все работаю… Так что я НЕ считаю Т-1 и А514 одним и тем же.

Матовый

Ответить с цитатой

Некоторые вопросы по сварке стали Т1

30-03-2018 #1

Некоторые вопросы по сварке стали Т1

Привет, ребята,

У меня есть нож для колки дров, который нужно починить.

Я исправил его 5 лет назад, 2 верхних крыла (которые отсутствуют на фотографиях) треснули, поэтому я их загрунтовал и приварил заново.

Я исправил его 5 лет назад, 2 верхних крыла (которые отсутствуют на фотографиях) треснули, поэтому я их загрунтовал и приварил заново.Исправление продлилось до зимы 2016 года, когда в -30* день отломилось одно крыло. Этой зимой отломилось второе крыло, опять же в холодный день. Я не уверен, был ли виноват холодный металл или дерево было замороженным как камень.

Я оценил новый нож у производителя, и он будет стоить около 700 долларов с доставкой. Мне сказали, что есть специальный процесс сварки, потому что это сталь Т1. (А-514, кажется?)

Я хотел бы попробовать починить то, что у меня есть. Я не уверен, что моя предыдущая работа по сварке не удалась из-за плохой работы, а скорее из-за конструкции ножа, два верхних ножа имеют небольшую площадь, приваренную к основному ножу (около 3 дюймов сварного шва).

Я планирую переделать его, чтобы добавить больше сварных швов, а также добавить немного металла в несколько областей.На одном фото видно, что основной нож действительно треснул.

Это не мои швы.

Это не мои швы.У меня есть Lincoln 175 Mig, Miller 210 Mig, Lincoln 225 Stick и Miller 250 TIG.

Какой подход лучше всего? Я поискал в гугле и увидел все, начиная от обращения с ним как с А-36 и заканчивая необходимостью сварки в сертифицированном НАСА цехе (ха-ха)

Материал толщиной 1/2 дюйма.

Последний раз редактировалось nate379; 30 марта 2018 г., 01:13.

Ответить с цитатой

30-03-2018 #2

Re: Некоторые вопросы по сварке стали Т1

Последний раз редактировалось nate379; 30 марта 2018 г.

, 00:29.

, 00:29.Ответить с цитатой

30-03-2018 #3

Re: Некоторые вопросы по сварке стали Т1

Ответить с цитатой

30-03-2018 #4

Re: Некоторые вопросы по сварке стали Т1

Я всегда запускал Dualshield вокруг t1.

я бы сделал так же, как вы планировали, и запустил 7018 3/32 и область сварки канавки, чтобы получить глубокое проплавление. как правило, в моем магазине сплошная проволока не используется на чем-либо более 1/8 дюйма, когда важен сварной шов.

я бы сделал так же, как вы планировали, и запустил 7018 3/32 и область сварки канавки, чтобы получить глубокое проплавление. как правило, в моем магазине сплошная проволока не используется на чем-либо более 1/8 дюйма, когда важен сварной шов.Генеральный подрядчик

Коммерческий Промышленный и Индивидуальный Жилой

Специализация на всем металлеОтветить с цитатой

30-03-2018 #5

Re: Некоторые вопросы по сварке стали Т1

В прошлый раз, когда я его сварил, 2 верхних крыла не оторвались, только заводские сварные швы треснули.

Когда они действительно сломались, это не было жестоко, я даже не заметил ни разу, пока не увидел оранжевый металл, поднимающийся по конвейеру в грузовик!

Когда они действительно сломались, это не было жестоко, я даже не заметил ни разу, пока не увидел оранжевый металл, поднимающийся по конвейеру в грузовик!Ремонт, который я выполнил с помощью 175-амперного сварочного аппарата Lincoln MIG (все, что у меня было, и то, с чем я больше всего знаком, я пропустил, вероятно, 3 или 400 фунтов проволоки через этот маленький сварочный аппарат).0014 Я поставил нож в кухонную духовку и нагрел его, кажется, до 500* и в значительной степени «сварил из него какашки» с широко открытым сварочным аппаратом. Я, наверное, сделал 4 или 5 проходов. После сварки я засунул его обратно в духовку и дал ему остыть в течение нескольких часов.

(это была информация, которую я получил от местного сварщика «старого времени» для предварительного и последующего нагрева)Ответить с цитатой

30-03-2018 #6

Re: Некоторые вопросы по сварке стали Т1

Вас может заинтересовать эта ссылка от Lincoln.

http://www.lincolnelectric.com/en-ca…ls-detail.aspx

Ответить с цитатой

30-03-2018 #7

Re: Некоторые вопросы по сварке стали Т1

Разогрейте не менее чем до 250 градусов, старайтесь не превышать 500 градусов. Я предпочитаю 8018 или 9018, но и 7018 подойдет. Дать медленно остыть.

Ответить с цитатой

30-03-2018 #8

Re: Некоторые вопросы по сварке стали Т1

И тщательно прокалывайте каждый проход с помощью игольчатого пистолета или измельчителя воздуха.

Припаркуйте микрофон и запустите стик 7018 на верхнем диапазоне усилителя независимо от размера стержня.

Припаркуйте микрофон и запустите стик 7018 на верхнем диапазоне усилителя независимо от размера стержня.

МайкСтарый Камнелом

«Опыт — это имя, которое все дают своим ошибкам»

Хобарт G-213 портативный

Миллер 175 миг

Стик переменного/постоянного тока Miller Thunderbolt

Настройка Виктора О/А

Отрезная пила MakitaОтветить с цитатой

30-03-2018 #9

Re: Некоторые вопросы по сварке стали Т1

Учитывая ваш выбор машины, я бы порекомендовал вам использовать палку.

Некоторые 1/8 дюйма 70, 80 или 9018. Предварительно нагрейте в диапазоне от 250 до 300 F с максимальной межпроходной температурой 500 F. Когда сварка будет завершена, нанесите на него немного дополнительного тепла и дайте ему медленно остыть.

Некоторые 1/8 дюйма 70, 80 или 9018. Предварительно нагрейте в диапазоне от 250 до 300 F с максимальной межпроходной температурой 500 F. Когда сварка будет завершена, нанесите на него немного дополнительного тепла и дайте ему медленно остыть.Кроме того, вам нужно получить гораздо более гладкую геометрию профиля сварного шва, чем то, что я вижу на этих рисунках. Я бы сказал, что вы хотели бы получить красивое гладкое 3-проходное скругление 3/8 дюйма по всему периметру.

Ответить с цитатой

30-03-2018 #10

Re: Некоторые вопросы по сварке стали Т1

Нейт,

Если вы хотите попытаться сохранить то, что у вас есть (или, по крайней мере, сделать так, чтобы оно служило немного дольше), вам нужно снять с него весь этот сварной шов и приварить его заново.

Выдолбитель с угольной дугой справится с этим быстро, но, поскольку у вас, вероятно, нет этого инструмента, вам просто придется потратить некоторое время на шлифовальную машину, чтобы удалить его. Делайте одну сторону за раз и шлифуйте весь старый сварной шов до корня, а затем снова сваривайте его, как я упоминал выше. Вы хотите, чтобы в итоге получился хороший многопроходный угловой шов одинакового размера по всему периметру.

Выдолбитель с угольной дугой справится с этим быстро, но, поскольку у вас, вероятно, нет этого инструмента, вам просто придется потратить некоторое время на шлифовальную машину, чтобы удалить его. Делайте одну сторону за раз и шлифуйте весь старый сварной шов до корня, а затем снова сваривайте его, как я упоминал выше. Вы хотите, чтобы в итоге получился хороший многопроходный угловой шов одинакового размера по всему периметру.Ответить с цитатой

30-03-2018 #11

Re: Некоторые вопросы по сварке стали Т1

Первоначально Послано M J D

Разогрейте как минимум до 250 градусов, старайтесь не превышать 500 градусов.

M J D, я бы сказал то же самое до тех пор, пока я не посмотрел на информацию о Линкольне выше: Я предпочитаю 8018 или 9018, но и 7018 подойдет. Дать медленно остыть.

Я предпочитаю 8018 или 9018, но и 7018 подойдет. Дать медленно остыть.(цитата) «Используйте присадочный металл с самой низкой прочностью, соответствующий проектным требованиям. указанной силы» (конец цитаты)

Итак, очевидно, что для Т-1 E7018 настолько сильна, насколько нам нужно. Никогда такого раньше не видел. Почему я должен изучать важные вещи так поздно, Черт!!

Для OP, ваш 225A Buzz Box с только что открытым из банки E7018AC должен работать хорошо (наряду с другими соответствующими советами здесь). Удостоверьтесь, что вы получили ВЕСЬ шлак между проходами (круг из плетеной проволоки в небольшой боковой шлифовальной машине), и проковайте.

Ответить с цитатой

30-03-2018 #12

Re: Некоторые вопросы по сварке стали Т1

Для меня упрочнение важно, потому что оно помогает снять напряжение, создаваемое сварными швами.

И я имею в виду удар, пока рябь не исчезнет.

И я имею в виду удар, пока рябь не исчезнет.

МайкСтарый Камнелом

«Опыт — это имя, которое все дают своим ошибкам»

Хобарт G-213 портативный

Миллер 175 миг

Стик переменного/постоянного тока Miller Thunderbolt

Настройка Виктора О/А

Отрезная пила MakitaОтветить с цитатой

30-03-2018 №13

Re: Некоторые вопросы по сварке стали Т1

В прошлой жизни я сварил тонны T1 с двойной защитой и 7018.

Предварительный нагрев хорош для тяжелых профилей, и мы каждый проход проковывали пневматическими игольчатыми рубильными машинами. Никогда не проблема. Удалите все эти существующие сварные швы. Они в беспорядке — полны зазубрин, которые вызывают напряжение. Скосите все стыки и снимайте на 100% перо, если это возможно. 7018 соответствует всем физическим свойствам, необходимым для T1.

Предварительный нагрев хорош для тяжелых профилей, и мы каждый проход проковывали пневматическими игольчатыми рубильными машинами. Никогда не проблема. Удалите все эти существующие сварные швы. Они в беспорядке — полны зазубрин, которые вызывают напряжение. Скосите все стыки и снимайте на 100% перо, если это возможно. 7018 соответствует всем физическим свойствам, необходимым для T1.кусок мыльного камня

рулетка

отбойный молоток (с проволочной ручкой)

очистители наконечниковОтветить с цитатой

31.03.2018 №14

Re: Некоторые вопросы по сварке стали Т1

Да, конечно, я его почищу, уж точно не рассчитывайте просто склеить его как есть.

Я выдую большую часть горелкой, а остальное измельчу.

Я выдую большую часть горелкой, а остальное измельчу.Я купил старый бортовой сварочный грузовик, чтобы превратить его в самосвал (F-Super Duty), и в одном из ящиков для инструментов у него было около 150 фунтов стержня Excaliber 7018. Большую часть я отдал другу, но, кажется, сохранил запечатанную 25-фунтовую банку. Давненько не приваривал, думаю пора потренироваться.

Я разговаривал с командой, которая собирала процессор, они сказали, что используют цех для их сварки.

«Металл представляет собой сталь Т1.

Предварительно не нагревать

Использовать стержень или проволоку весом 115 000 фунтов при напряжении 22 1/2 В

Расположить детали для сварки, выполнить сварочный проход

Измерить температуру стали, не выполнять еще один проход, если температура превышает 200 градусов по Фаренгейту

Охладить до 140 по Фаренгейту, сделать еще один проход, повторить процесс.»Я изучил стержень или проволоку 100k (Lincoln показывает, как использовать для A514 на своем веб-сайте)

Было бы неплохо, если бы я мог купить небольшую катушку или несколько фунтов стержня, но все, что я могу найти, это Катушки по 33 фунта или удилище по 50 фунтов, оба около 250-300 долларов (с доставкой)

https://weldingsupply.

com/cgi-bin/ei…::AND:ED031417

com/cgi-bin/ei…::AND:ED031417Раньше я использовал проволоку .30 Er70S6.

Последний раз редактировалось nate379; 31 марта 2018 г., 01:52.

Ответить с цитатой

31.03.2018 №15

Re: Некоторые вопросы по сварке стали Т1

«Металл представляет собой сталь Т1.

Это так неправильно на многих уровнях. Мне кажется, что производителю этих процессоров нужно найти новый магазин, в котором можно было бы выполнять сварочные работы.

Предварительно не нагревать

Использовать стержень или проволоку весом 115 000 фунтов при напряжении 22 1/2 В

Расположить детали для сварки, выполнить сварочный проход

Измерить температуру стали, не выполнять еще один проход, если температура превышает 200 градусов по Фаренгейту.

Охладить до 140 F, повторить процесс еще раз».Ответить с цитатой

31.03.2018 №16

Re: Некоторые вопросы по сварке стали Т1

Просто пытаться поддерживать эту межпроходную температуру было бы почти невозможно.

Может быть, если бы это было в градусах Цельсия, это могло бы иметь какой-то смысл.

Может быть, если бы это было в градусах Цельсия, это могло бы иметь какой-то смысл.Ответить с цитатой

31.03.2018 # 17

Re: Некоторые вопросы по сварке стали Т1

Я нашел купить правильный стержень вместо того, чтобы иметь сварщика, как у стержня он был ниже, просто сварщик должен сделать сварку

Коробка правильных стержней может стоить дорого для разовых нуждDave

Первоначально написал nate379

Привет, ребята,

У меня есть нож для колки дров, который нужно починить.

Я исправил его 5 лет назад, 2 верхних крыла (которые отсутствуют на фотографиях) треснули, поэтому я их загрунтовал и приварил заново.

Я исправил его 5 лет назад, 2 верхних крыла (которые отсутствуют на фотографиях) треснули, поэтому я их загрунтовал и приварил заново.Исправление продлилось до зимы 2016 года, когда одно крыло отломилось в -30* день. Этой зимой отломилось второе крыло, опять же в холодный день. Я не уверен, был ли виноват холодный металл или дерево было замороженным как камень.

Я оценил новый нож от производителя, и он будет стоить около 700 долларов с доставкой. Мне сказали, что есть специальный процесс сварки, потому что это сталь Т1. (А-514, кажется?)

Я хотел бы попробовать починить то, что у меня есть. Я не уверен, что моя предыдущая работа по сварке не удалась из-за плохой работы, а скорее из-за конструкции ножа, два верхних ножа имеют небольшую площадь, приваренную к основному ножу (около 3 дюймов сварного шва).

Я планирую перепроектировать его, чтобы добавить больше сварки, а также добавить немного металла в несколько областей.На одном фото видно, что основной нож действительно треснул.

Это не мои швы.

Это не мои швы.У меня есть Lincoln 175 Mig, Miller 210 Mig, Lincoln 225 Stick и Miller 250 TIG.

Какой подход лучше всего? Я поискал в гугле и увидел все: от обращения с ним как с А-36 до необходимости сварки в сертифицированном НАСА цехе (ха-ха)

Материал толщиной 1/2 дюйма.

Ответить с цитатой

31.03.2018 # 18

Re: Некоторые вопросы по сварке стали Т1

Первоначально Послано M J D

Просто пытаться поддерживать эту межпроходную температуру было бы почти невозможно.

Ага, а вот эта строчка…. Может быть, если бы это было в градусах Цельсия, это могло бы иметь какой-то смысл.

Может быть, если бы это было в градусах Цельсия, это могло бы иметь какой-то смысл.Используйте стержень или проволоку весом 115 000 фунтов на 22 1/2 вольта.

Это должно быть написано кем-то, у кого нет реального опыта сварки. Или даже просто книжные смарты про сварку.Ответить с цитатой

31.03.2018 # 19

Re: Некоторые вопросы по сварке стали Т1

Первоначально написал HT2-4956

Это так неправильно на очень многих уровнях.

Может быть, именно поэтому деталь сломалась в первую очередь! Мне кажется, что производителю этих процессоров нужно найти новый магазин, в котором можно было бы выполнять сварочные работы.

Мне кажется, что производителю этих процессоров нужно найти новый магазин, в котором можно было бы выполнять сварочные работы.Tiger Sales: AHP Distributo r www.tigersalesco.com

AHP200x; АХП 160СТ; MM350P, Spoolmatic 30А; Эверласт ПауэрТиг 185; Плазма Thermal Dynamics 60i.

Продается: Cobra Mig 250 с двухтактной пушкой. Линкольн Вайрматик 250Ответить с цитатой

31.03.2018 #20

Re: Некоторые вопросы по сварке стали Т1

Первоначально написал old jupiter

M J D, я бы сказал то же самое, пока только сейчас я не посмотрел на информацию о Линкольне выше:

(Цитата) угловых сварных швов, сварной шов может быть большего размера, чтобы придать указанную прочность» (конец цитаты)

Таким образом, очевидно, что для T-1, E7018 является настолько прочным, насколько мы должны.

Никогда такого раньше не видел. Почему я должен изучать важные вещи так поздно, Черт!!

Никогда такого раньше не видел. Почему я должен изучать важные вещи так поздно, Черт!!Для OP, ваш 225A Buzz Box с только что открытым из банки E7018AC должен работать хорошо (наряду с другими соответствующими советами здесь). Удостоверьтесь, что вы получили ВЕСЬ шлак между проходами (круг из плетеной проволоки в небольшой боковой шлифовальной машине), и проковайте.

Я читал это несколько лет назад (к сведению Линкольна). Пришлось чинить раму полуприцепа.В любом случае……моя точка зрения, и я думаю, ваша тоже…….все дело в пластичности.

Меньшее ограничение позволяет свариваемому материалу усаживаться без образования трещин.

Предварительный нагрев замедляет охлаждение… снова позволяя вещам двигаться без трещин.

Я думаю, что многие люди не понимают, что «медленное охлаждение» также подразумевает процесс последующего нагрева, если он доступен. Просто промывка бутоном розы, чтобы металл не остывает слишком быстро ….. все может быть холоднее, чем 2000 градусов + температура сварочной ванны.

Проклевка, если она выполнена правильно, снимает напряжение при охлаждении сварного шва. Я слышал, что игольчатый пистолет не оптимален …….. лучше всего подойдет старый добрый молоток для зачистки. (Не связано, но может иметь отношение к делу…….. У меня всегда были наилучшие результаты упрочнения, когда металл ниже любой цветовой ступени….. это относится к термоусадке…… но может быть применимый)

«Любой день над землей — хороший день»

http://www.farmersamm.com/

Ответить с цитатой

01.04.2018 # 21

Некоторые вопросы по сварке стали Т1

Мой взгляд на сварку T1

Поскольку T1 представляет собой сталь, подвергнутую закалке и отпуску, процедуры сварки для нее должны строго соблюдаться. В целом Т1 — это хорошо свариваемая сталь. Во многих случаях допустимо использование присадочного стержня с меньшей прочностью на растяжение, поскольку разбавление основного металла повысит прочность сварного шва.

В целом Т1 — это хорошо свариваемая сталь. Во многих случаях допустимо использование присадочного стержня с меньшей прочностью на растяжение, поскольку разбавление основного металла повысит прочность сварного шва.

Большинство сталей T1 имеют предел прочности при растяжении 100 000 фунтов на квадратный дюйм. (Закален и отпущен), поэтому сварка T1 с присадочным стержнем 7018 в порядке. Присадочная проволока с низким содержанием водорода необходима для сварки стали Т1.

AWS D1.1 указывает, что минимальная температура предварительного нагрева зависит от толщины материала. В этом случае 2 детали, сваренные вместе, имеют очень разную толщину.

Минимальный предварительный нагрев до 250f. Поскольку это сталь Q и T, температура между проходами не должна превышать 450f. В этом случае может быть полезно использовать наполнительный стержень меньшего размера (с меньшим усилием).

Желательно медленное охлаждение. Проклевка снимает поверхностное натяжение сварного шва. Я предпочитаю офсетную пленку, которая способствует медленному охлаждению всей зоны сварки и минимизирует все типы растрескивания, особенно в ЗТВ.

Отправлено с моего iPhone с помощью Tapatalk

Последний раз редактировалось snoeproe; 01.04.2018 в 07:13.

Джейсон

Lincoln Idealarc 250 палка/тиг

Мастер резки Thermal Dynamics 52

Миллер Бобкэт 250

Стол с ЧПУ Torchmate

Тепловая дуга Hefty 2

Металлурги Местный 720Ответить с цитатой

01.04.2018 # 22

Re: Некоторые вопросы по сварке стали Т1

Нейт,

Просто чтобы попытаться сделать это как можно более прямым и несложным для вас.

…..

…..1.- Снять весь этот старый противный сварной шов.

2.- Предварительно нагреть до 250-300 F.

3.- Наложить на него 3 прохода филе, используя новый (из открытой банки) 7018. Соблюдать максимальную температуру между проходами 450 F.

4.- Как как только вы закончите последнюю сварку, возьмите горелку и убедитесь, что вся сборка нагрета до 400–450 F. и оставьте ее на столе, где вы работали над ней (потому что она уже теплым) и дайте ему медленно остыть в неподвижном воздухе.

Поскольку вы говорите, что уже давно не занимались сваркой, возьмите немного металлолома в тройник и сначала потренируйтесь. Использование стержня диаметром 3/32 дюйма должно облегчить вам получение хороших результатов.

Что касается упрочнения… Я бы не беспокоился об этом на вашем месте. Не превращая это в разглагольствования из 10 000 слов по этому вопросу я просто скажу, что «наклеп» — это очень неправильно понятая тема. На самом деле, если бы вы делали это с кодом, подобным D1.

1, и применяли только 3-проходный угловой шов, «наклеп» был бы быть конкретно запрещено .

1, и применяли только 3-проходный угловой шов, «наклеп» был бы быть конкретно запрещено .Последний раз редактировалось HT2-4956; 01.04.2018 в 08:11.

Ответить с цитатой

01.04.2018 # 23

Re: Некоторые вопросы по сварке стали Т1

Вы уверены, что это Т1? Могу поспорить, что это не что-то экзотическое.

Местный строитель разветвителей был бывшим сотрудником Howe Scale. Он использовал поворотный шток, чтобы обрезать клинья. Мой разделительный клин изготовлен из обычной мягкой стали и очень хорошо держится, пока не наткнется на камень или сталь, зарытую в дерево. Вы удивитесь, что люди 50 или 100 лет назад могли прибить к дереву.

Местный строитель разветвителей был бывшим сотрудником Howe Scale. Он использовал поворотный шток, чтобы обрезать клинья. Мой разделительный клин изготовлен из обычной мягкой стали и очень хорошо держится, пока не наткнется на камень или сталь, зарытую в дерево. Вы удивитесь, что люди 50 или 100 лет назад могли прибить к дереву.Будь он моим, я бы отрезал этот клин и построил бы новый.

Вилли

Оптимист обычно ошибается, а когда случается непредвиденное, оказывается неподготовленным. Пессимист обычно прав, когда ошибается, в восторге и хорошо подготовлен.

Ответить с цитатой

03-04-2018 # 24

Re: Некоторые вопросы по сварке стали Т1

7018, если это все, что вы можете легко получить Мой процесс перехода много зим назад был просто ER70S-6, но с дугой распыления, которая дает вам гораздо более жидкую лужу с лучшим перемешиванием и более широкой областью для заполнения материалами разной прочности.

Лучшее предложение, если вы можете найти/позволить себе что-то, это пара фунтов 1/8″ Eutectic 680, с высоким содержанием никеля, работает на холоде, прочнее адских ступиц и изнашивается как твердое покрытие, но очень пластичное.

Ответить с цитатой

04-06-2018 # 25

Re: Некоторые вопросы по сварке стали Т1

У меня есть стержень с высоким содержанием марганца, который я использую в качестве твердой поверхности/наполнителя.

Каждый раз мне приходится подниматься наверх в гараж, чтобы узнать подробности. Предполагается, что предел прочности при растяжении составляет около 120 000 фунтов. Я беспокоюсь, что при такой высокой прочности на растяжение и низкой пластичности он оторвется от заготовки, просто остыв.

Каждый раз мне приходится подниматься наверх в гараж, чтобы узнать подробности. Предполагается, что предел прочности при растяжении составляет около 120 000 фунтов. Я беспокоюсь, что при такой высокой прочности на растяжение и низкой пластичности он оторвется от заготовки, просто остыв.Мой родной разветвитель исправно работал 36 лет. Он был собран с помощью базовой машины переменного тока со стержнем 5/32 дюйма 6011. Ничего особенного не требуется, хорошая геометрия соединения, тщательная подготовка. Подумайте об этом, 60 000 фунтов на квадратный дюйм поперечного сечения. Сколько квадратных дюймов? Гидравлический цилиндр на 30 000 фунтов.