Термитная сварка рельсов. Видео на железной дороге

Многим известен такой вид сварки, как электродуговая и газовая. Они широко применяются как на производстве, так и в строительстве. Но термитная сварка мало кому известна. Поэтому речь пойдет о ней. Благодаря использованию термитной сварки, получаются, ничем не хуже по качеству соединения, как при электро или газосварке, притом не требуется источник электропитания или газовые баллоны.

Сферы применения

Термитную сварку на сегодняшний день используют для сваривания чугуна, электрических и телефонных коммуникаций, труб, частей двигателя и так далее. Особо часто термит используют для сваривания железнодорожных рельсов. Соединения получаются достаточно надёжные. Место ремонта может быть на любом участке дороги, даже в несколько сот километров от населенного пункта.

Термитная сварка

Появление термитной сварки было обусловлено необходимостью стыкового соединения металлов без использования громоздкого оборудования и наличия электросети. Поэтому в 1859 г. Бекетов Н. Н. обнаружил способ, в основе которого лежит алюминотермия ― процесс получения металла восстановлением их окислов алюминия. Он определил, что смесь порошка алюминия и оксида железа, горя при 3000° C, превращаются в сталь и шлак.

Поэтому в 1859 г. Бекетов Н. Н. обнаружил способ, в основе которого лежит алюминотермия ― процесс получения металла восстановлением их окислов алюминия. Он определил, что смесь порошка алюминия и оксида железа, горя при 3000° C, превращаются в сталь и шлак.

В 1898 г. исследователь из Германии Гольдшмидт, впервые применил термитную сварку на практике, соединив два железных бруска. Сделал он это, образовав форму вокруг места стыка и засыпав его термитным порошком. Сгорев, термитный порошок превратился в расплавленное железо, соединив таким образом два металлических бруска. При этом шлак всплывал на поверхность и мог свободно отделиться.

С того времени состав термита практически не изменился. Чаще всего термит имеет в своём составе опилки алюминия ― 23%, и окись железа― 77%. Фракция порошка составляет ― 0,5 мм. В момент поджига порошка, возникает химическая реакция, благодаря которой выделяется много тепла. Плавясь, окись железа переходит в чистое железо, а расплавленный алюминий окисляется.

Термитная сварка рельсов

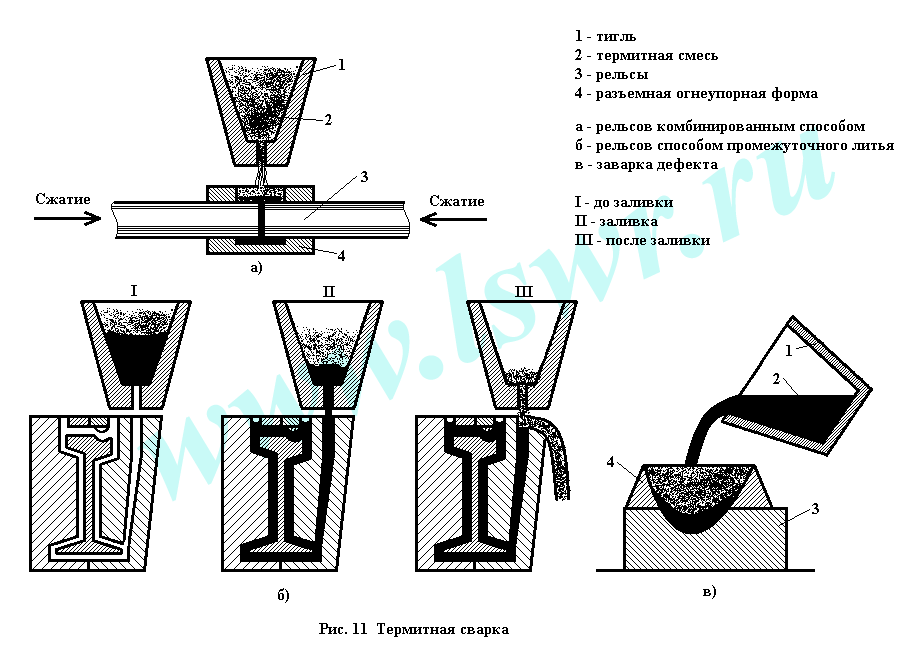

Процесс сваривания рельсов термитом заключается в следующем:

- обрезка рельс с двух сторон, чтобы промежуток между ними был 23 ― 25 мм. Притом они должны быть выставлены горизонтально и вертикально;

- в зазор между рельсами вставляется пластина из углеродистой стали, для образования зазора;

- стык рельсов зажимается прессом;

- на место соединения монтируется огнеупорная форма, а стыки формы с рельсами, засыпаются песком, или замазываются специальной пастой;

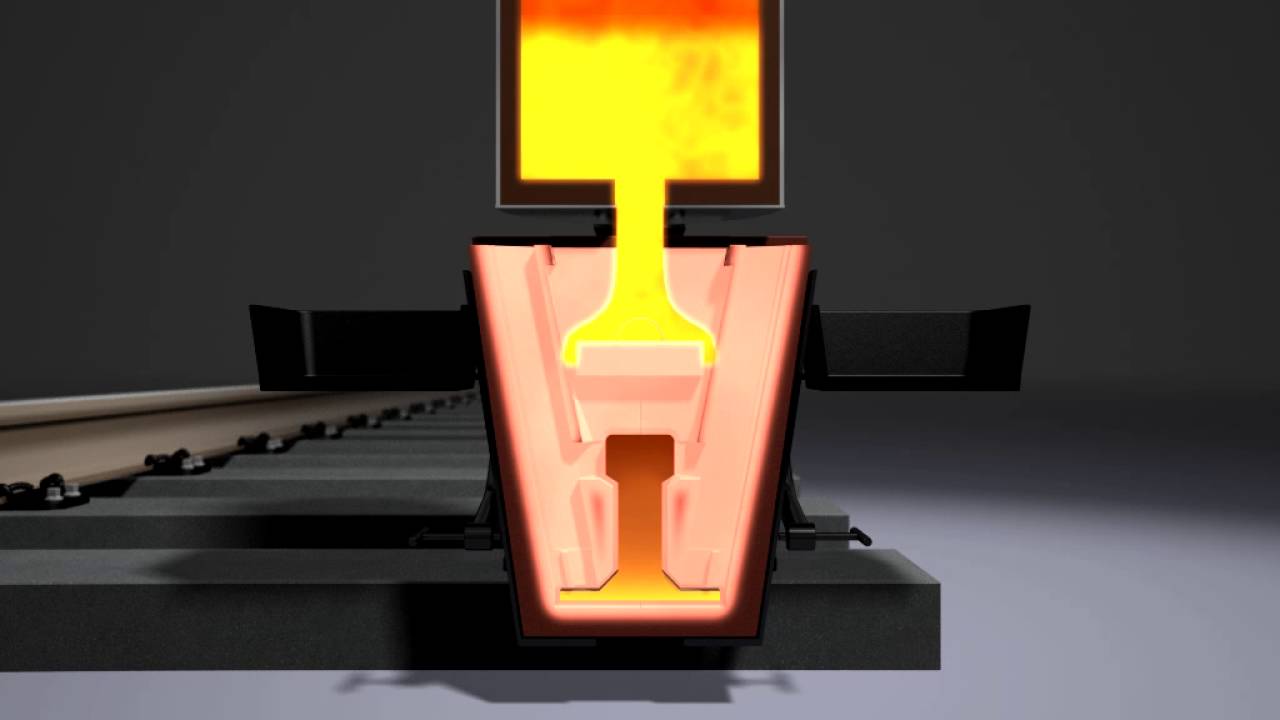

- поверх форм прикрепляется тигель (конус в виде лейки из огнеупорного материала) в котором первоначально сжигается термит. Расплавленный жидкий металл полученный в тигле, в последствии выливают в форму на стыке рельс;

- термит в тигле поджигается термитным карандашом, после чего происходит горение основной смеси 20 ― 30 секунд;

- снизу в воронке тигля установлена заглушка, которая расправляется и освобождает проход жидкому металлу в форму.

Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля;

Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля; - горячая сталь заливаемая в форму, проплавляет торцы рельс. После, убирается тигель, и форма сжимается прессом;

- форму снимают, и пока металл ещё горячий, удаляют его избыток;

- получившийся шов, тщательно шлифуют до образования однородной плоскости с рельсой.

Термитные карандаши

В продаже можно найти термитные карандаши. Это кусок проволоки состоящей из углеродистой стали, диаметром до 5 мм. На неё наносят термитную смесь перемешанную с клеем. С одной стороны карандаша имеется место для запала. Что-то вроде бертолетового шнура, но нанесенного в виде дорожки на сам карандаш. Карандаш вставляют в держатель ― как для электросварки, ― и поджигают верхнюю часть. Когда огонь доходит до основного состава на другом конце карандаша, происходит запал термита. Сварку необходимо производить с защитным щитком и рукавицами. Этот же карандаш применяется для поджига основной смеси в тигле. Его поджигают и бросают в тигель с термитной смесью.

Этот же карандаш применяется для поджига основной смеси в тигле. Его поджигают и бросают в тигель с термитной смесью.

Кроме карандашей, существуют ещё термитные шашки и патроны. По принципу работы они схожи с термитным карандашом.

Достоинства термитной сварки- крепкое и надежное сварочное соединение с высокой стойкостью к разрушению;

- технология сварки отличается простотой и доступностью, что предполагает ее использование как в промышленности, так и в быту;

- самый оптимальный вариант сварки при аварийных ситуациях.

- высокое поглощение влаги;

- смесь из-за способности воспламенятся, считается пожароопасной, что требует бережного отношения и хранения;

- попадание влаги на термитную шашку приводит к образованию взрыва;

- неспособность контролировать процесс горения термита.

Оборудование для термитной сварки рельс

- вольфрамовый или керамический тигель с плавящейся заглушкой, и приспособленный для слива жидкого металла в форму;

- отливочные формы для придания расплавленному металлу формы рельсов;

- пресс для сжатия форм после заливки металла;

- дополнительное оборудование: подставка для тигля, термометр, горелка;

- дополнительные материалы и инструменты: болгарка, шлифовальные круги, кувалда, зубило, металлическая щётка, термостойкая одежда, рукавицы, защитные очки для глаз и другое.

Все это обеспечит качественную работу и защитит персонал от разрушительного воздействия тепла и грязи получаемых при сгорании термосмеси.

https://www.youtube.com/watch?v=kuydZx-ckTs

Условия для сварки рельс термитом

Чтобы соединение при процессе сварки получилось качественным и крепким, необходимо соблюдать следующие условия:

- количество порошка термита необходимо просчитать столько, сколько нужно для заполнения металлом формы вокруг рельса;

- важно, чтобы смесь шихты была тщательно измельчена и перемешана;

- температура горения зажигательного элемента (шашка, карандаш), как катализатора поджига основной смеси, должна быть не менее 1400°C.

Несмотря на свои незначительные недостатки, термитная сварка может с успехом конкурировать по безопасности и качеству с такими сварками, как электродуговая и газовая. Например, газовая взрывоопасна, а электрическая не исключает поражение электротоком. Да и многое в этих видах сварок напрямую зависит от квалификации самого сварщика. В термитной же, большую роль играет качество смеси и сохранение технологии, а остальное получится само ― собой.

В термитной же, большую роль играет качество смеси и сохранение технологии, а остальное получится само ― собой.

особенности процесса и его преимущества

В наше время разработано множество технологических методов, позволяющих проводить соединение металлических деталей друг с другом. Не последнее место занимает термитная сварка – технология, которая обладает большим количеством преимуществ, совмещая в себе отменную эффективность и невысокую себестоимость. Благодаря этому, такая методика получила достаточно широкое распространение в сфере тяжелой промышленности и строительства.

Стоит отметить, что в отличие от других способов сварки, данная технология максимально автономна. Другими словами, ее можно использовать при работе на объектах, которые отдалены от источников электропитания, необходимых для подключения привычных видов сварочного оборудования – инверторов или полуавтоматов. При этом с ее помощью можно сваривать различные виды металлов, например, нержавеющую сталь, чугун и некоторые виды изделий из алюминия.

В этом материале мы расскажем о некоторых особенностях проведения термитной сварки. Кроме того, вы узнаете о ее главных преимуществах и нюансах, на которые необходимо обратить внимание.

Что представляет собой термитная сварка?

Это метод соединения металлических деталей, основанный на применении термита – специальной порошкообразной смеси, которая содержит в своем составе алюминий и оксиды металлов. Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к созданию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

В настоящее время эта методика применяется для соединения самых различных изделий из металла, в том числе труб, кабелей, проводов, элементов заземляющего контура и прочих. Особое место при этом отводится работам, проводимым при установке железнодорожных рельсов. Технология применения термита позволяет надежно соединять рельсы друг с другом, без необходимости применения электродугового метода, нуждающегося в наличии поблизости источника электропитания. При этом возможностей газового сварочного оборудования было бы недостаточного для сваривания столь толстых и плотных деталей, как рельсы. Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

Особое место при этом отводится работам, проводимым при установке железнодорожных рельсов. Технология применения термита позволяет надежно соединять рельсы друг с другом, без необходимости применения электродугового метода, нуждающегося в наличии поблизости источника электропитания. При этом возможностей газового сварочного оборудования было бы недостаточного для сваривания столь толстых и плотных деталей, как рельсы. Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

подготовка процесса

Для кабеля:

В целом, методика применения термита на основе алюминия и оксидов металлов является востребованной, но, как и сварка взрывом, используется лишь в тех случаях, когда в этом есть особая необходимость.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности. Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва.

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Сварка рельсов термитная — Энциклопедия по машиностроению XXL

Одно из основных достоинств процесса термитной сварки простота осуществления в полевых условиях, что обусловило его применение для сварки рельсов, контактной сети железных дорог и некоторых строительных конструкций. [c.131]Для термитной сварки рельсов, стержневой арматуры железобетонных конструкций, наплавочных, ремонтно-восстановительных и других работ на базе термитных процессов не требуется специального оборудования. Для выполнения этих работ необходимы термитные смеси соответствующих составов, огнеупорные формы и средства для воспламенения смесей в начале термитных процессов.

[c.399]

Для выполнения этих работ необходимы термитные смеси соответствующих составов, огнеупорные формы и средства для воспламенения смесей в начале термитных процессов.

[c.399]

Реакция идет с выделением большого количества тепла, причем развивается температура до 3000°. Термитная сварка широко применяется для сварки рельсов железнодорожных и трамвайных путей, труб и при ремонте крупных деталей. Перед сваркой стык рельсов очищают от грязи и окалины, затем устанавливают в седле стяжного пресса торцами впритык и закрепляют специальными штангами, создающими усилие на торцах около 3 кГ/мм . На стык 3 рельсов 2 насаживают форму 1 (фиг. 138) из огнеупорного материала, состоящую обычно из двух половин, соединенных струбцинами. Стык 3 прогревается 316

Термитная сварка. При термитной сварке источником тепла является тепло химической реакции между алюминием и окисью железа. Это тепло используется для нагрева свариваемых деталей. Схема термитной сварки приведена на фиг. 18. В тигель 2 засыпают термит (порошок алюминия и окиси железа). При горении термита образуется жидкий металл 3, который оплавляет кромки деталей / и заполняет зазор 4 между ними. Термитную сварку применяют при сварке рельсов и стальных отливок значительной толщины.

[c.145]

Это тепло используется для нагрева свариваемых деталей. Схема термитной сварки приведена на фиг. 18. В тигель 2 засыпают термит (порошок алюминия и окиси железа). При горении термита образуется жидкий металл 3, который оплавляет кромки деталей / и заполняет зазор 4 между ними. Термитную сварку применяют при сварке рельсов и стальных отливок значительной толщины.

[c.145]

Способом промежуточного литья можно сваривать различные детали в стык, производить термитную отливку, а также выполнять наплавку деталей. Перед сваркой стыкуемые детали собираются с зазором и формуются (фиг. 208, а). Зазор между торцами выбирается в зависимости от сечения свариваемых деталей. При сварке рельсов зазор в стыке берется 14 мм. Ввиду того что прочность застывшего термитного литого металла обычно ниже, чем свариваемого, форма должна предусматривать усиление стыка (фиг. 208, б). [c.505]

Промежуточное положение между сваркой давлением и сваркой плавлением занимает термитная сварка, иногда применяемая для сварки рельсов трамвайных путей, а также стержней и валов сечением до 2000 сж . Свариваемые концы рельсов помещают в разъемную огнеупорную форму подогревают бензино-кисло-родной или пропан-кислородной горелкой до температуры 900— 950° С и заливают жидким термитным металлом из тигля, в котором сгорает термитная смесь из алюминия и окиси железа. При реакции горения термита образуется перегретое расплавленное железо, нагревающее концы рельсов и заполняющее стык. При сжатии

Свариваемые концы рельсов помещают в разъемную огнеупорную форму подогревают бензино-кисло-родной или пропан-кислородной горелкой до температуры 900— 950° С и заливают жидким термитным металлом из тигля, в котором сгорает термитная смесь из алюминия и окиси железа. При реакции горения термита образуется перегретое расплавленное железо, нагревающее концы рельсов и заполняющее стык. При сжатии

Термитная сварка под давлением и комбинированная сварка Рельсы и трубы, когда электрический аппарат для сварки встык неприменим [c.948]

Термитная сварка широко при.меняется для сварки рельсов железнодорожных и трамвайных путей, труб и при ремонте крупных деталей. Перед сваркой стык рельсов очищают от грязи и окалины. Затем на стык 3 рельсов 2 насаживают форму 1 (рис. 109) из огнеупорного материала, состоящую обычно из двух половин, соединенных струбцинами. Стык 3 подогревается бензиновым подогревателем или электрической дугой, в тигель [c.

302]

302]Термитная сварка производится при помощи порошковой смеси одной части алюминия с тремя-четырьмя частями окиси железа. Термит легко зажигается и при бурном горении достигается температура 3000° С. Наплавленным железом заполняют стыки соединений. Этот способ удобен для сварки рельсов и др. [c.110]

Область использования монтажная сварка рельсов, рельсо» вых соединений и катаных профилей термитная сварка арматурных сталей термитная сварка звеньев цепей ремонтная сварка осей, валов, станин из стали, стального литья, серого чугуна термитная муфельная сварка алюминиевых тросов. [c.25]

Кроме электроконтактного способа сварки рельсов, могут найти применение газопрессовая и термитная сварки. [c.306]

ТЕРМИТНАЯ СВАРКА РЕЛЬСОВ [c.393]

Способы термитной сварки рельсов [c.395]

Сапожников А. В. 509 Сварка накладок 407 — рельсов термитная 393

594]

594]

Достоинство термитной сварки заключается в том, что ее можно производить в любом месте и без сложного оборудования. Этим способом сварки широко пользуются при сварке рельсов и балок. [c.126]

Термитная сварка имеет широкое применение для соединения рельсов городских железных дорог. [c.64]

В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак. Продукты реакции нагреваются до температуры 3000 °С. Термитная сварка может осуществляться методом промежуточного литья, когда расплавом железа заливают стык стальных или чугунных деталей, заключенный в литейную форму. Это сварка плавлением. Но термитную сварку выполняют еще и впритык, когда жидким металлом и шлаком только нагревают торцы соединяемых деталей, а соединение получают, сдавливая разогретые торцы и деформируя их. Это сварка давлением с нагревом без оплавления. Термитная сварка применяется в основном для соединения рельсов.

При окончательном восстановлении плети сначала удаляют временно уложенный рельс с болтовыми отверстиями и на его место вваривают другой рельс, без болтовых отверстий и без закалки концов. Сварку производят электроконтактным, газопрессовым или термитным способом в установленном интервале температур для закрепления рельсовой плети. Если сварка выполнялась при другой температуре, то при наступлении установленного интервала температур необходима разрядка напряжений в рельсовой плети. Работами окончательного восстановления плети руководит работник дистанции по должности не ниже старшего дорожного мастера.

Термитная сварка широко применяется для сварки стыков рельсов городских трамвайных путей, для сварки стальных телеграфных и телефонных проводов, стальных труб и пр. [c.262]

Термитная сварка. Ее применяют при соединении рельсов, труб и при ремонте крупных деталей. Термит представляет собой смесь алюминиевого порошка и окислов железа. Горение термита протекает по реакции

[c.305]

Термит представляет собой смесь алюминиевого порошка и окислов железа. Горение термита протекает по реакции

[c.305]

Термитная сварка используется в основном для соединения стыков рельсов. [c.21]

Сварка впритык (рис. 222 б) применяется при выполнении соединений деталей небольшого сечения (рельсов, труб и т. п.). Прн этом способе подлежащие сварке торцы деталей обрабатываются, затем детали сдвигаются вплотную и зажимаются. На стык надевается форма и концы деталей подогреваются Термитный металл и шлак сливаются в форму, причем в первую очередь сливается шлак, который, затвердевая, образует вокруг детали шлаковую оболочку. Сливаемая б форму жидкая сталь вытесняет шлак вверх и нагревает стык до температуры белого каления, после чего детали стягиваются и свариваются впритык. После окончания процесса удаляются шлаковая оболочка и металл с остывшего стыка. [c.340]

Сварка алюминиевым термитом применяется для стыковых соединений рельсов, труб, массивных отливок и при ремонтных работах.

Техника термитной сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, заливают термитным металлом и шлаком из специального тигля.

[c.508]

Техника термитной сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, заливают термитным металлом и шлаком из специального тигля.

[c.508]Термитная сварка применяется в основном для соединения рельсов, труб, проводов, а также при ремонте чугунных деталей. С помощью термитной сварки свариваются только стали и чугун. За последние годы также применяется термитная пайка труб латунью.

Термитная сварка —сварка, при которой для нагрева используется энергия горения термитной смеси. Эту сварку (рис. 1.9) применяют для соединения стыков арматурной стали, рельсов, проводов и т. п. Свариваемые детали помещают в специальную огнеупорную форму. Затем в тигель, расположенный над стыком, засыпают термитный порошок, состоящий из алюминия и железной окалины, и зажигают его. Сгорая при температуре более 2000 °С, термит образует из окалины жидкий металл, который расплавляет кромки дета лей и сваривает их. Возможны добавление присадочного металла в процессе сварки в виде прутка и перемешивание ванны этим прутком для лучшего удаления шлаковых и газовых включений и формирования шва. Использование заранее приготовленных термит-

[c.15]

Возможны добавление присадочного металла в процессе сварки в виде прутка и перемешивание ванны этим прутком для лучшего удаления шлаковых и газовых включений и формирования шва. Использование заранее приготовленных термит-

[c.15]

Развиваемая при горении температура достигает 3000°С. Схема термитной сварки рельсов показана на рис. 161. Сварива- [c.305]

Термитная сварка. При термитной сварке для нагрева применяют порошкообразную фючую смесь — термит, представляющий собой механическую смесь порошков алюминия и железной окалины. При сгорании термитной смеси развивается температура до 3000° С, происходит расплавление концов свариваемых деталей. После затвердевания металла обеспечивается прочное соединение деталей. Термитная сварка применяется при ремонтных работах, особенно в полевых условиях, при сварке трамвайных рельсов и др. [c.254]

Применяют четыре вида сварки рельсов электроконтактный, газопрёссовый, электродуговой, термитный. [c.436]

[c.436]

К а р а с е в М. А., Термит и термитная сварка рельсов, Гострансиздат, 1936 [c.371]

Комбинированный способ термитной сварки совмещает сварку впритык и сварку про. 1ежуточным литьем. Он применяется исключительно при сварке рельсов. Сварка ведется следующим образом (фиг. 10, в). Свариваемые торцы рельсов фрезеруются. Между головками рельсов закладывается из железа или из малоуглеродистой стали пластина толщиной 6—8 мм, которая зажимается специальным прессом. Затом надевается форма и производится подогрев до 700—750° С. По окончании подготовки к сварке зажигают термит п выливают металл и шлак через выпускное отверстие в форму. Сталь, вытекающая в пе[> вую очередь расплавляет подошвы и шейку рельсов, спаривая их в единое целое. Заполняющий верхнюю часть формы шлак сильно разогревает головки рельсов, что дает возможность сварить их стягиванием между собой при по-.мощи пресса. Количество термита рассчитывается таким образом, чтобы вос-стгпюплсннын металл заполнял по высоте /з формы примерно до головки рельса.

КОМБИПИРОВАПНАЯ ТЕРМИТНАЯ СВАРКА РЕЛЬСОВ — особый вид термитной сварки давлением, при котором головки рельсов со вставленной между ними пластиной свариваются приложением сжимающего усилия, без плавления металла, а шейка и подошва рельсов, между которыми образуется зазор на толщину пластины, соединяются так же, как при термитной сварке плавлением. [c.64]

ТЕРМИТНАЯ СВАРКА — общее название разновидностей сварки, при которых нагрев металла производится продуктами реакции горения термита (см. Термитная сварка плавлением. Термитная сеарка давлением, Комбинированная термитная сварка рельсов). При Т. с. применяются специальные тигли для сжигания термита, в которых продукты реакции горения термита подводят к месту сварки, подогреватели в виде специальных бензиновых и керосиновых горелок (подогреватели для термитной сварки). Для осуществления осадки при термитной сварке давлением используют стяжные прессы. [c.159]

Огромный объем сварки рельсовых стыков (которая, кстати, увеличивает срок службы рельсов почти в два раза) будет выполнен в текуще. м се.милстии должно быть сварено больше 50 тыс. км рельсов, из них свыше 10 тыс. км — в бесстыковые плети. Более производительная и более дешевая контактная сварка рельсов заменит дуговую, термитную и газопрессовую сварку. Правда, луговая и термитная сварка имеет одно очень важное

[c.175]

м се.милстии должно быть сварено больше 50 тыс. км рельсов, из них свыше 10 тыс. км — в бесстыковые плети. Более производительная и более дешевая контактная сварка рельсов заменит дуговую, термитную и газопрессовую сварку. Правда, луговая и термитная сварка имеет одно очень важное

[c.175]

Кромки свариваемых деталей 1 и 2 (например стержней, труб) нагреваются ацетиленокислородными многопламенными кольщдыми горелками 3 п4 сразу- » му контуру до пластик. » остояния или до оплавления и затем сдавливаются. Этот способ применяют при изготовлении труб и деталей железнодорожного подвижного состава Термитная сварка основана на свойстве алюминия и окиси железа вступать между собой а химическое соединение с выделением большого количества тепла, которое используют для нагрева свариваемых детален. Этот способ применяют при сварке рельсов и стальных от-лйвок [c.16]

Сварка рельсовых стыков В. с. трамваев начала применяться в 1898 г. и быстро распространилась на трамвайных предприятиях всего мира. Первоначально применялся способ заливки рельсов расплавленным чугуном (стык Фалька) стык при этом не сваривался, а лишь заформовывался в чугунном башмаке в виду сложной и громоздкой аппаратуры (передвижная вагранка) этот способ не мог иметь большого успеха. С 1900 г. начала распространяться алюмино-термитная, а с 1904 г. электрич. сварка рельсов. Первая (по способу Гольдшмидта) быстро завоебала себе прочное положение в виду несложности и сравнительной дешевизны ее, простоты изготовления термитной смеси и аппаратуры, а также вполне надежных результатов. Опыт показывает, что число лопнувших стыков, сваренных термитом, весьма не-

[c.320]

Первоначально применялся способ заливки рельсов расплавленным чугуном (стык Фалька) стык при этом не сваривался, а лишь заформовывался в чугунном башмаке в виду сложной и громоздкой аппаратуры (передвижная вагранка) этот способ не мог иметь большого успеха. С 1900 г. начала распространяться алюмино-термитная, а с 1904 г. электрич. сварка рельсов. Первая (по способу Гольдшмидта) быстро завоебала себе прочное положение в виду несложности и сравнительной дешевизны ее, простоты изготовления термитной смеси и аппаратуры, а также вполне надежных результатов. Опыт показывает, что число лопнувших стыков, сваренных термитом, весьма не-

[c.320]

В 1926 г. с целью уменьшения количества стыков — одного из самых уязвимых элементов конструкции рельсового пути — на железных дорогах СССР была введена термитная сварка короткомерных рельсов. С середины 30-х годов наряду с нею стала применяться более производительная электродуго-вая сварка, а в 1943 г. впервые был применен еще более совершенный способ электроконтактной сварки со стационарными и передвижными сварочными установками, получивший в дальнейшем преимущественное распространение. Положительный опыт рельсосварочных работ и совершенствование сварочной технологии привели к разработке конструкций так называемого бесстыкового пути, составляемого из 800-метровых рельсовых сварных плетей, чередующихся со вставками из нескольких рельсовых звеньев нормальной длины. Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

Положительный опыт рельсосварочных работ и совершенствование сварочной технологии привели к разработке конструкций так называемого бесстыкового пути, составляемого из 800-метровых рельсовых сварных плетей, чередующихся со вставками из нескольких рельсовых звеньев нормальной длины. Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16]. [c.219]

[c.219]

Термитная сварка нашла широкое применение на железнодорожном транспорте для присоединения соединителей к стыкам рельс. В последние годы этот вид сварки стали широко применять для соединения алюминиевых, сталеалюминневых и стальных проводов (заземляющих тросов) воздушных линий электропередачи В настоящее время термитную сварку пока еще в опытном порядке начали внедрять также для соеди- [c.43]

Сварка комбинированным способом предназначена для сварки рельсовых стыков, способ совмещает сварку впритык и сварку промежуточным литьем (рис. 222, в). Способ состоит в том, что валоженная между головками рельсов железная пластина зажимается при помощи пресса. Затем после установки на стык формы и подогрева деталей до 700—750°С в форму выливается из тигля термитный металл и шлак. Жидкий металл расплавляет и сваривает подошву и шейку рельсов. Заполнявшая верхнюю часть формы шлаковая ванна нагревает головки рельсов и затем при стягивании рельсов стык сваривается. [c.340]

[c.340]

Комбинированны.ч способом сваривают преимущественно стыки рельсов. Этот способ представляет собой комбинацию двух способов впритык и промежуточным литьем. Перед сваркой рельсовые стыки фрезеруются. Между головками рельсов зажимается пластина из низкоуглеродистой стали толшияой 8—10 мм. Стык, собран- ный с пластиной, сжимается прессом (фиг. 209). Между шейками и подошвами рельсов остается зазор, равный толщине установленной между головками пластины. Головки рельсов с зажатой пластиной зачеканиваются для того, чтобы расплавленные металл и шлак не могли попасть в зазоры между головками рельсов и пластиной. Подготовленный таким образом стык формуется и заливается расплавленным термитным металлом. Заливка металла производится через дно тигля. После заливки стык с помощью пресса осаживают. [c.505]

Способ термитной сварки впритык (фиг. 10, б) применяется для соединения деталей относительво небольшого сечения (рельсов, труб и т. п.). Сварка производится следующим образом. Торцы деталей обрабатываются для получения чистых и взаимно паралелльных плоскостей, детали сдвигаются вплотную, стык зачеканивается. На место соединения надеваются огнеупорные формы и производится подогрев сопрягаемых торцов бензиновыми подогревателями до температуры 450—600° С. По окончании термитной реакции в тигле слив расплавленного шлака и металла производится через край, при этом в огнеупорную форму в первую очередь попадает жидкий шлак, который быстро

[c.369]

Сварка производится следующим образом. Торцы деталей обрабатываются для получения чистых и взаимно паралелльных плоскостей, детали сдвигаются вплотную, стык зачеканивается. На место соединения надеваются огнеупорные формы и производится подогрев сопрягаемых торцов бензиновыми подогревателями до температуры 450—600° С. По окончании термитной реакции в тигле слив расплавленного шлака и металла производится через край, при этом в огнеупорную форму в первую очередь попадает жидкий шлак, который быстро

[c.369]Термитная сварка стыков | ZAALAN | журнал железнодорожника

Железнодорожный стык всегда являлся слабым звеном конструкции верхнего строения пути. От его надежности и исправности зависит как безопасность, так и работа автоматических устройств интервального регулирования движения поездов.

Сегодня металлургическая промышленность выпускает рельсы длиной от 12,5 до 100 метров, а рельсосварочные предприятия сваривают их в плети длиной до 800 метров. В таком виде рельсы транспортируются специальными рельсовозными поездами в места капитального ремонта и реконструкции пути. Укладка таких длинных плетей позволяет минимизировать количество стыков, особенно на перегонах, которых раньше эксплуатировался звеньевой путь. Для соединения плетей между собой могут использоваться обычные стыковые накладки. А если стык в месте соединения не нужен, то сегодня применяется термитная сварка стыков у рельсов уже уложенных в путь.

В таком виде рельсы транспортируются специальными рельсовозными поездами в места капитального ремонта и реконструкции пути. Укладка таких длинных плетей позволяет минимизировать количество стыков, особенно на перегонах, которых раньше эксплуатировался звеньевой путь. Для соединения плетей между собой могут использоваться обычные стыковые накладки. А если стык в месте соединения не нужен, то сегодня применяется термитная сварка стыков у рельсов уже уложенных в путь.

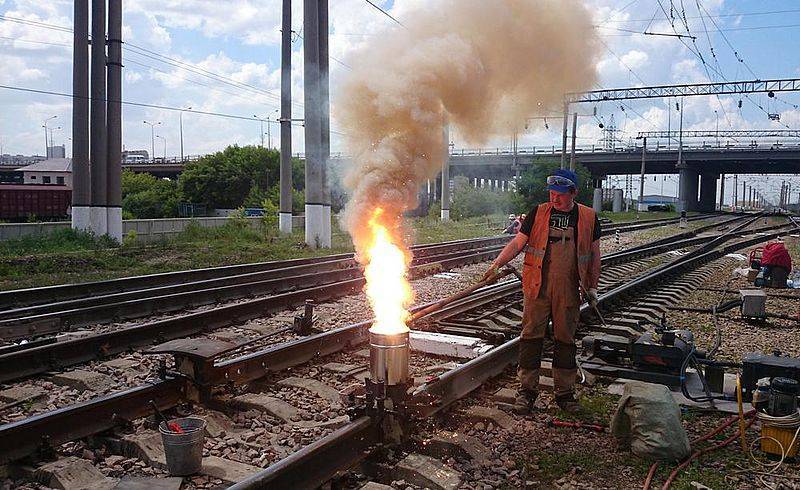

Рассмотрим процесс термитной сварки рельс на перегоне.

После снятия накладок с существующего стыка производят выравнивание рельс в вертикальной и горизонтальной плоскостях.

Концы рельс прогревают газовой горелкой, тем самым подготавливают их для лучшего соединения металла.

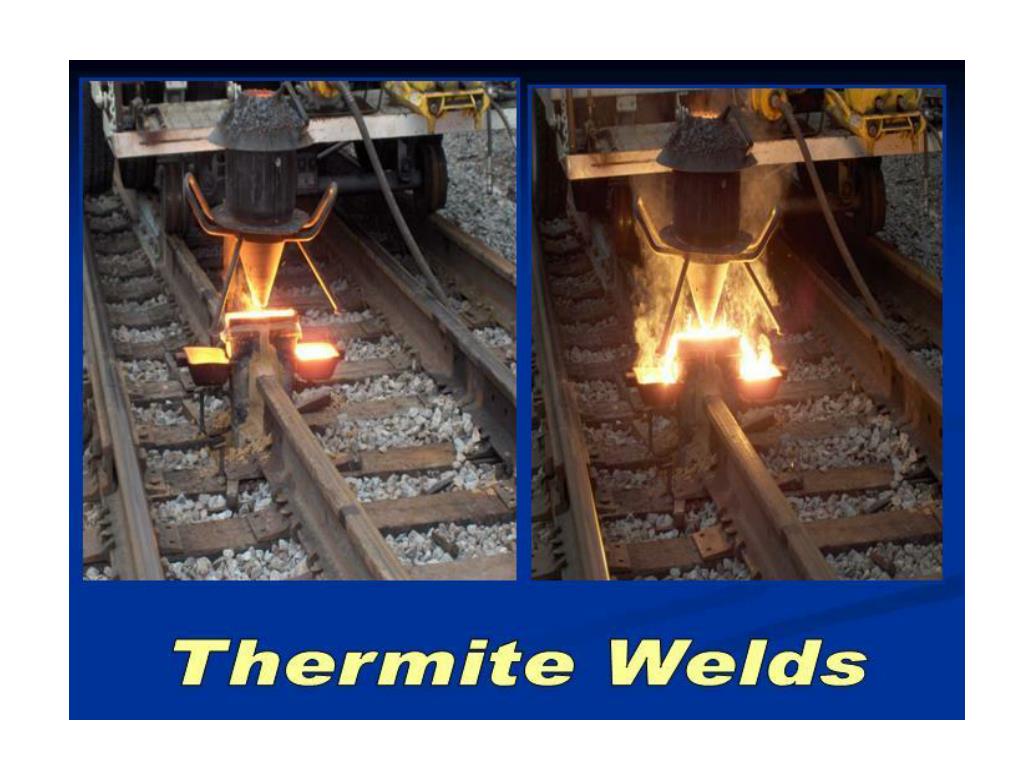

На концы рельсов устанавливают керамическую форму обхватывающую рельсы со всех сторон. Форма центрируется относительно зазора раскрытия стыка.

Обе части формы надежно фиксируются металлическими зажимами.

Места стыков полуформ между собой и рельсами затирают формовочной смесью для создания герметичной конструкции и исключения выливания жидкого металла.

Затирка производится по всему периметру рельса.

В сформированную и закрепленную форму опускается газовая горелка, с помощью которой производится окончательный нагрев места сварки.

Время нагрева составляет 7-9 минут. Металл нагревается до 800-900°С.

На подготовленную форму устанавливается тигль (в данном случае одноразовый) с литейной смесью соответствующей типу металла свариваемых рельсов.

В тигле имеется вертикальное отверстие, в которое зажигается и опускается термитная спичка (напоминает собой бенгальский огонь).

Термитная спичка запускает реакцию горения в тигле и литейная смесь вытекает вниз в керамическую форму, заполняя тем самым все пространство между формой и разогретыми концами рельс.

Через 20-30 секунд реакция заканчивается, избыток литейной смеси вытекает в специальный ковш через отводное отверстие.

Через 3-3,5 минуты, после завершения процесса кристаллизации металла, тигль и фиксирующую конструкцию снимают.

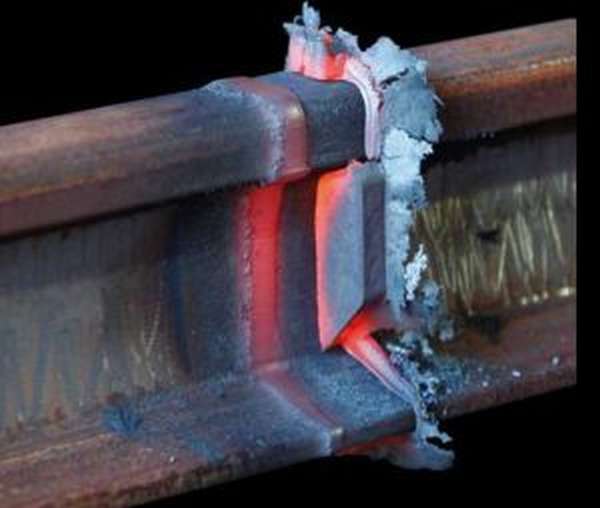

На место сварки устанавливается гидравлический обрезной станок, которым срезается излишки металла и формируется заготовка головки рельса.

Разбивается керамическая форма и снимается отвердевшая от высокой температуры затирочная смесь.

После удаления излишек металла производится обточка места сварки и формируется окончательный профиль поверхности катания.

В законченном виде место сварки повторяет профиль рельса.

Подобная технология сварки позволяет организовать так называемый «бархатный путь», когда на пути минимизируется количество стыков. Это приводит к уменьшению шума при проходе поездов, а также сокращает негативное влияние на верхнее строение пути и подвижной состав.

Читайте также:

База запаса Бологое

Калиниградские Ласточки берут штурмом

Электрифицированная узкоколейка Боровичского комбината

Локомобиль

Шпалы из бутылок

Ползуны на колесах, причины возникновения

и другие статьи на канале…

Термитная сварка в Челябинске и области

Термитная (алюминотермитная) сварка — это технология, подразумевающая использование с целью нагрева металла порошкообразную смесь, состоящую из металлического алюминия или магния и железной окалины, называемую термит. Широкое распространение данный технология получила при соединении рельс, благодаря тому, что отсутствует потребность в сложном, дорогостоящем оборудовании и большом количестве людей.

Термитная сварка

Под названием термитной сварки выступает процедура, при которой используется так называемый термит, то есть порошкообразное вещество, состоящее из комбинации алюминия (либо магния) с железной окалиной. Производится заливка необходимого места расплавленным термитом, который предварительно поджигают. Такая методика отлично подходит для деталей из стали и чугуна. Важные особенности:

- Розжиг смеси проходит при температурах не ниже 1350 градусов по Цельсию.

- Воспламенение может производиться разрядом электрического тока, специальным пиропатроном, особым зажигательным шнуром.

- Температура при сгорании смеси достигает 2700 градусов.

- Горение не требует притока кислорода извне и может спокойно происходить даже в окружении инертного газа.

Минус такой технологии очевиден — высокие температуры горения вещества вынуждают очень тщательно заботиться о безопасности. Именно ее обеспечение является одним из ключевых пунктов в работе, заставляет тратить много средств и сил по сравнению с другими вариантами. Зато можно отметить:

Зато можно отметить:

- высокое эстетическое совершенство швов;

- ускоренное выполнение работы;

- минимизацию трудовых затрат на саму процедуру в целом;

- пригодность для использования на отдаленных площадках, где трудно применять электросварку или традиционную газовую сварку;

- сравнительно невысокие квалификационные требования;

- наличие термитов в свободной продаже по достаточно комфортным ценам;

- надежность швов;

- возможность уверенно работать при температуре воздуха от 10 градусов тепла и выше.

Виды термитной сварки

Принято выделять тигельный и муфельный типы такой обработки металла. На предприятиях, оказывающих услуги по термитной сварке, чаще говорят не о тигельной, а об алюминотермитной технологии. С ее помощью изготавливают массивные металлоконструкции и средства заземления. Иногда этой методикой пользуются, чтобы чинить поврежденные поверхности, наплавляя на них металл. Для муфельной процедуры берут только термиты на базе магния.

Для муфельной процедуры берут только термиты на базе магния.

Применение термитной сварки на предприятиях

Профессиональные услуги термитной сварки оказывают, чтобы:

- соединять телеграфные, телефонные, иные слаботочные провода;

- соединять жилы кабелей;

- стыковать рельсы;

- создавать монолитные чугунные изделия;

- работать с другими хрупкими металлами.

Сравнительно дешевое соединение при помощи термита лишь ненамного увеличивает себестоимость готового продукта или услуги. При отсутствии собственных мощностей всегда можно заказать эту работу у профессионалов. Они точно подберут необходимые матрицы и формы, которые позволят получить идеальный результат в самые сжатые сроки.

Методика и средства узк стыков алюмино-термитной сварки рельсов

Рассмотрены специфика и основные положения методики ультразвукового контроля стыков алюмино-термитной сварки рельсов.

Об авторах:

Козьяков Александр Борисович

Аспирант кафедры «Диагностика и безопасность технических объектов» ПГУПС.

Кузьмина Лидия Ивановна

С. н .с. НИИ мостов ПГУПС. III уровень по акустическим методам контроля. Основные направления работ — технологии НК рельсов, стандартизация и метрологическое обеспечение процесса УЗК металлопродукции.

С 1997 г. на железных дорогах Российской Федерации внедряется алюмино-термитный вид сварки рельсов. При этом соединение рельсов происходит за счет сплавления жидкого термитного металла, вливаемого в межторцевой зазор шириной 23-26 мм, с торцами рельсов . После остывания термитного металла сварной стык шлифуется только по головке сверху и с боков, в области же шейки и подошвы рельса остается облив шириной 40-60 мм и высотой до 5 мм (рис. 1). Образующиеся при этом поры и шлаковые включения представляют собой объемные дефекты, вероятное место возникновения которых непредсказуемо. Возможно образование непроваров, вызванных несплавлением термитного металла с торцами рельсов вследствие недостаточного подогрева торцов и загрязнения свариваемых поверхностей.

Возможно образование непроваров, вызванных несплавлением термитного металла с торцами рельсов вследствие недостаточного подогрева торцов и загрязнения свариваемых поверхностей.

Рис. 1

С учетом специфики дефектов алюмино- термитной сварки и накопленного опыта НК стыков электроконтактной сварки рельсов НИИ мостов ПГУ ПС в 1998 г. разработана «Технология приемочного ультразвукового контроля стыков алюмино-термитной сварки рельсов и приварки рельсов к стрелочным переводам». Согласно «Технологии …», контроль проводится при частоте упругих колебаний f = 2,5 МГц эхо- и зеркальным методами при основных параметрах, приведенных в таблице, в четыре этапа:

- Контроль стыка по всему периметру эхо- методом посредством преобразователя (ПЭП) с углом ввода α = 70°.

- Контроль стыка в области шейки и ее продолжения в подошву с поверхности катания эхо-методом посредством ПЭП с α = 45°.

- Контроль сварного стыка в области головки зеркальным методом посредством двух ПЭП с α = 45°, устанавливаемых в устройство УСКР-1 (рис.

2а и 3).

2а и 3). - Контроль сварного стыка в области шейки зеркальным методом по схеме «тандем» посредством ПЭП с α = 45°, устанавливаемых в устройство УСКР-2 (рис. 26 и 4).

Рис. 2. Схемы прозвучивания при настройке эквивалентной чувствительности (красный цвет) и контроле в области головки (а) и шейки (б) рельса

Таблица

Основные параметры контроля

|

Эхо-метсщом |

Зеркальным методом |

|||

|

Угол ввода луча, α° |

Условная чувствительность, Ку, дБ, по СО-2 |

Мертвая зона, М, мм |

Угол ввода луча, α° |

Эквивалентная чувствительность, Кэ, дБ |

|

70 45 |

14 18 |

3 8 |

45 45 |

18 18 |

Рис. 3

3

Эквивалентная чувствительность при контроле зеркальным методом настраивается непосредственно на контролируемом рельсе (рис. 2).

Устройства УСКР-1 (НИИ мостов ПГУПС) и УСКР-2 (ЦНИИТМаш, НИИ мостов ПГУПС) крепятся на поверхности катания головки рельса так, что при синхронном перемещении ПЭП относительно друг друга все точки пересечения их акустических осей лежат на соответствующем торце сваренных рельсов (рис. 3).

Контроль одного сварного стыка занимает около одного часа. При апробации технологий на пятнадцати алюмино-термитных сварных стыках были обнаружены дефектные участки, подтвержденные при последующем фрактографическом исследовании.

Таким образом, разработанная «Технология …», ориентированная на выявление объемных и плоскостных дефектов, должна заметно повысить эксплуатационную надежность сварных стыков рельсов, выполненных алюмино- термитным способом.

Рис. 4

Благодарим журнал «В Мире НК» за любезно предоставленную информацию http://www.

ndtworld.com

ndtworld.com Химия — 9

При обычных условиях алюминий не реагирует с очень разбавленной и концентрированной азотной, а также концентированной серной кислотами; в этих средах он пассивируется. В соляной и разбавленной серной кислотах алюминий растворяется, вытесняя водород:

2Al + 6HCl → 2AlCl3 + 3H2↑ 2Al + 3H2SO4(разб) → Al2(SO4)3 + 3H2↑

Алюминий восстанавливает многие металлы (Fe, Mn, Cr, V, W) из их оксидов по экзотермическим реакциям.

Восстановление металлов из их оксидов алюминием называется алюминотермией.

Смесь алюминиевой пыли с железной окалиной (Fe3O4) в мольном соотношении 8:3 называют термитом, а сам процесс, происходящий между ними – термитной сваркой:

Как элемент с двойственными свойствами алюминий также взаимодействует и с щелочами:

Это интересно

За счет тепла, выделяемого в ходе термитной сварки, железо плавится, и это используется при сварке рельсов. (b) – Термитная сварка рельсов способом алюминотермии;

(b) – Термитная сварка рельсов способом алюминотермии;(c) – рельс после термитной сварки.

Определение. Для определения иона Al3+ в раствор соли алюминия добавляют раствор щелочи. При этом выпадает белый студенистый осадок гидроксида алюминия. При избытке щелочи осадок растворяется (образуются растворимые алюминаты):

Смотреть Увлекательный способ Железнодорожные пути сварены вместе

Железнодорожные рельсы соединяются друг с другом с помощью очень удивительного процесса, называемого экзотермической сваркой, который в основном включает поджигание химического вещества под названием термит и отправку расплавленного железа в песчаную форму. Вот как работает огненный процесс.

На многих старых железных дорогах рельсы поездов соединялись с помощью соединительных стержней — в основном больших прямоугольных пластин железа, прикрепленных болтами к двум соседним рельсам. Сегодня вы видите всевозможные методы химического соединения двух рельсов для создания непрерывно сваренного рельса — такие методы, как стыковая сварка оплавлением, сварка давлением газа, сварка в закрытой дуге и метод, показанный на видео ниже: термитная сварка.

Сегодня вы видите всевозможные методы химического соединения двух рельсов для создания непрерывно сваренного рельса — такие методы, как стыковая сварка оплавлением, сварка давлением газа, сварка в закрытой дуге и метод, показанный на видео ниже: термитная сварка.

Термитная сварка используется во всем мире, отчасти потому, что она не требует источника электроэнергии, поэтому ее можно выполнять где угодно, а отчасти потому, что она не требует особых навыков по сравнению с другими процессами.

Чтобы это работало, техники должны разрезать два соседних рельса точно так, чтобы был определенный зазор, часто в дюйм или около того. Затем они зажимают и герметизируют песчаные формы для каждой секции рельса, предварительно убедившись, что два рельса идеально выровнены.

Затем, чтобы предотвратить образование пузырей путем удаления влаги из пустот, а также убедиться, что концы рельсов плавятся, рабочие предварительно нагревают концы рельсов газовыми горелками.

После этого они прикрепляют тигель, наполненный определенным термитным составом (оксид железа и алюминий, а также легирующий агент, добавленный в смесь, чтобы соответствовать составу рельсов) поверх формы и поджигают термит с помощью высокотемпературный магниевый бенгальский огонь.

Термит плавится, образуя горячее железо и глинозем, которые плавят пробку на дне тигля, отправляя железо в пустоту. Глиноземный шлак поступает последним, так как он имеет более низкую плотность, поэтому он переливается и собирается в улавливающих поддонах на боковой стороне рельса.

Через несколько минут металл затвердевает, формы снимаются, а сварные швы зачищаются молотками, зубилами и шлифовальными машинами.

Это захватывающая штука.

h/t: bangshift

Оборудование и методы внутренней термитной сварки рельсов. Информация для профессионалов в области железнодорожной карьеры из журнала Progressive Railroading Magazine

Уолтер Уирт

Хотя термитная сварка началась в Соединенных Штатах в 1930-х годах, она восходит к 1893 году и была запатентована в 1895 году немецким химиком Гансом Гольдшмидтом.

Реакцию алюминотермической сварки иногда называют «реакцией Гольдшмидта».

«Наша компания восходит к доктору Гольдшмидту», — говорит Дэвид Рэндольф, президент и главный исполнительный директор Orgo-Thermit Inc. , добавляя, что поставщик оборудования и услуг занимается термитной сваркой более 100 лет.

, добавляя, что поставщик оборудования и услуг занимается термитной сваркой более 100 лет.

Поставщики продолжали совершенствовать оборудование и методы термитной сварки на протяжении десятилетий. Но в последнее время они активно занимаются исследованиями и разработками, чтобы продолжать предлагать другие процессы, продукты и услуги, которые обеспечивают более эффективную сварку рельсов при меньших затратах.

Усилия Orgo-Thermit в области НИОКР привели к созданию ремонтной сварки с полной головкой, процесса, предназначенного для устранения поперечных дефектов в головке рельса. По словам Рэндольфа, сварка устраняет дефект рельса, но оставляет остальную часть рельса нетронутой, и установка занимает около 30 минут по сравнению с двумя часами, чтобы установить рельсовую заглушку с двумя термитными швами. Кроме того, по его словам, ремонтная сварка с полной головкой может сократить расходы на несколько тысяч долларов.

В апреле 2008 года Orgo-Thermit начала испытания сварного шва в Transportation Technology Center Inc. (TTCI) в Пуэбло, штат Колорадо. Компания ищет способы дальнейшего улучшения сварки и процесса, говорит Рэндольф.

(TTCI) в Пуэбло, штат Колорадо. Компания ищет способы дальнейшего улучшения сварки и процесса, говорит Рэндольф.

«Еще одна область, которую мы изучаем, — это установка ремонтных сварных швов на дефектных заводских сварных швах или стыковых сварных швах оплавлением», — говорит он.

Кроме того, компания Orgo-Thermit разработала сварные швы с зазором в 1,5 дюйма на основе исследований, проведенных совместно с Университетом штата Иллинойс в 2004 году. Эти сварные швы «менее восприимчивы к обычным дефектам, обычно встречающимся при сварке с зазором в один дюйм при использовании рельсов большого профиля», — говорится в сообщении. Рэндольф, добавив, что сварные швы были установлены на пути на мексиканской железной дороге большой грузоподъемности и до сих пор продемонстрировали «большой успех».»

Приходить в голову

Компания Railtech Boutet Inc. завершила ряд собственных исследований и разработок и теперь предлагает систему ремонта с промывкой головок (HWR), которую можно использовать для устранения дефектов поперечного и углового калибра.

«Этот ремонт может быть выполнен за 40 минут по сравнению с установкой рельсовой заглушки и двух сварных швов», — говорит исполнительный вице-президент и главный операционный директор Railtech Boutet Оливер Долдер, добавляя, что компания тестирует систему для ремонта дефектных заводских сварных швов и стыковых стыков. сварные швы.

Сначала необходимо отшлифовать рельс до одного дюйма в глубину и до двух дюймов в ширину, прежде чем для ремонта будет использована система HWR. Простота системы и более короткое время установки «предоставляют пользователю дополнительную простую и недорогую возможность ремонта гусениц», — говорит Долдер.

По его словам, после успешного первого раунда испытаний в TTCI компания получила окончательный отчет из центра в Колорадо и весной начнет продавать Head Wash Repair Weld.

По словам Долдера, компания продемонстрировала ремонтную сварку с промывкой головок компаниям BNSF Railway Co., CN, Canadian Pacific и Union Pacific Railroad.

Railtech Boutet также предлагает системы алюминотермической сварки и ряд комплектов для сварки изношенных рельсов и сварки с широким зазором. Компания находится на завершающей стадии запуска производства CJ One-Shot Crucible на заводе в Наполеоне, штат Огайо.

Позже в этом году Railtech Boutet планирует провести дополнительные испытания в рамках своего продолжающегося исследования высокоуглеродистых и высокопрочных рельсов.Компания разрабатывает сварочный комплект для этих рельсов.

«Это будет ближе к металлургическим свойствам тех типов специальных рельсов, которые подходят для тех железных дорог, которые в настоящее время используют эти типы рельсов на магистральных путях и / или на прямых и кривых путях», — говорит Долдер.

KLK-USA Co. также продолжает тестировать сварочный продукт. К концу марта компания рассчитывает получить результаты испытаний на изгиб и «металлографические» испытания от TTCI на «высокопрочных полосах» образцов ELPA, однократного сварного шва, установленного в основании рельса, сообщили представители KLK-USA в электронном письме. .Кроме того, Norfolk Southern Railway планирует провести собственные аналогичные испытания.

.Кроме того, Norfolk Southern Railway планирует провести собственные аналогичные испытания.

По словам официальных лиц, температура сварного шва ELPA значительно ниже, чем у экзотермических сварных швов. По данным KLK-USA, сварка ELPA доступна в ломаемой форме и предлагает комплект, включающий все необходимое для завершения сварки.

TTCI уже завершила другие испытания сварного шва с «положительными результатами», показывающими, что ELPA не влияет на внутреннюю структуру рельса, поскольку температура не превышает 500 градусов по Цельсию, заявили представители KLK-USA.

Помимо расширения продаж продукции в Соединенных Штатах, компания стремится развивать бизнес в Мексике. KLK-USA уже присутствует там, потому что Ferrosur S.A. de C.V. По словам поставщика, в процессе находится более 4500 сварных швов. Компания также провела презентации для оператора метро Мексики, которые были встречены «очень хорошо», как заявили представители KLK-USA.

В настоящее время компания предлагает шесть продуктовых линеек: линейное сопротивление, заземление, контактный провод, паяльник, паяльная медь и «кабельдукто», заявили официальные лица.

Помимо Северной Америки, KLK-USA продает свою сварочную продукцию в Европе и Южной Америке.

Между тем, сварочное подразделение Holland Co. L.P., которое предлагает услуги стыковой сварки оплавлением с помощью мобильных грузовиков, стационарных установок и внедорожных квадроциклов, продолжает разрабатывать сварные швы, предназначенные для сокращения потребления рельсов.

По словам Кевина Флаэрти (Kevin Flaherty), вице-президента по продажам и маркетингу, компания Holland Low Consumption Weld «значительно повысила производительность», поскольку меньшее потребление рельсов означает меньший трудозатрат и регулировку непрерывносварных рельсов.Голландия представила этот продукт около семи лет назад и в прошлом году получила разрешение на сварку Американской ассоциации железнодорожного машиностроения и технического обслуживания пути (AREMA).

С тех пор, как компания представила Puller Lite в 1990-х годах, электростыковая сварка оплавлением стала «быстрее, проще и экономичнее в установке», — говорит он.

По словам Флаэрти, маломощный сварочный аппарат и съемник Lite (160-тонный съемник) были разработаны на основе требований клиентов. По его словам, одной из областей, в которой компания Low Consumption Weld Holland добилась успехов, является сокращение рабочей силы.По словам Флаэрти, бригаде обычно приходится работать на 500 или 600 футах пути, но со сваркой им может понадобиться работать только на 300 футах пути.

«Экипажу не нужно снимать почти столько же рельсовых анкеров в связи с маломощной сваркой, как в случае обычного сварного шва», — говорит он.

Holland также продолжает совершенствовать программу управления Intelliweld, разработанную в 2002 году. Эта программа позволяет сварочным аппаратам компании быстрее реагировать на движение рельсов и другие параметры, влияющие на качество сварки.

«Мы постоянно работаем над улучшением качества и стабильности сварных швов, — говорит Флаэрти.

В движении

Компания RibbonWeld L. L.C., предлагающая сварку на заводе с 2002 года, пытается улучшить качество своей продукции, предлагая дополнительные услуги мобильной сварки.

L.C., предлагающая сварку на заводе с 2002 года, пытается улучшить качество своей продукции, предлагая дополнительные услуги мобильной сварки.

«Мы начали с нашего завода в Спрингфилде, штат Миссури, и теперь у нас есть три полевых бригады с полными мобильными сварочными установками на грузовиках, чтобы удовлетворить требования наших клиентов», — говорит президент RibbonWeld Гэри Бевиллс.

Компания также управляет собственным железнодорожным составом и будет забирать рельсы и либо сваривать их на месте, либо доставлять на завод. Сварочные аппараты RibbonWeld предлагают ряд функций, таких как компьютерная программа, которая гарантирует, что машина каждый раз выполняет одни и те же сварные швы, и записывает информацию на жесткий диск, чтобы исключить бумажные записи, говорит Бевиллс.

Кроме того, мобильные устройства оснащены оборудованием для удаленного мониторинга и ремонта, а также оснащены бортовой камерой для наблюдения за работой.

Неизгладимое впечатление

В прошлом году RibbonWeld представила пятиточечную систему сварочной головки для контроля всех аспектов выравнивания рельса во время сварки, говорит Бевиллс, добавляя, что сварка соответствует спецификациям AREMA.

«Мы видим постоянные требования со стороны железных дорог, чтобы сварные швы служили так же долго, как рельсы», — говорит он. «Это область, над которой мы работаем».

Geismar-Modern Track Machinery (MTM) уделяет особое внимание новой области железнодорожной отрасли.Поставщик работает над тем, чтобы компания могла предоставить сварочное оборудование, соответствующее потребностям высокоскоростных железных дорог.

«Мы поставляем широкий спектр компонентов, имея опыт поставки оборудования, отвечающего требованиям высокоскоростных железных дорог, что должно быть выгодно для нашего рынка, когда высокие скорости станут реальностью», — говорит генеральный менеджер по продажам MTM Алан Рейнольдс.

МТМ также предлагает оборудование для внутризаводской сварки и вспомогательное оборудование для термитной сварки. Кроме того, компания предлагает широкий выбор сварочных ножниц, в том числе для балочных рельсов, профилешлифовальных станков, рельсосъемников и рельсорезов для термитной сварки, говорит Рейнольдс.

Два года назад МТМ разработала профильно-шлифовальную машину модели MP-23 для рельсовых сварочных аппаратов, которая позволяет оператору стоять. TTCI использует машину.

«Шлифовальный станок состоит из рамы, которая поддерживает шлифовальный станок и двигатель, что снижает вес во время процесса шлифования и позволяет операторам шлифовать больше сварных швов без утомления, которое возникало ранее», — говорит Рейнольдс. «Наши клиенты ищут усовершенствования, которые сделают этот тип работы более безопасным и уменьшит вес оборудования.»

Экономия пространства

Железные дороги также требуют усовершенствования сварочного оборудования, используемого для марганцевых крестовин и марганцевых крестовин. Lincoln Electric Co. попыталась ответить на этот вызов, представив Air Vantage¨ 500. Разработанная более пяти лет назад машина сочетает в себе воздушный компрессор и сварочный аппарат для экономии места, «что имеет решающее значение при установке оборудования на транспортное средство». — говорит Брайан Мид, менеджер Lincoln Electric по техническим услугам железных дорог.

— говорит Брайан Мид, менеджер Lincoln Electric по техническим услугам железных дорог.

Устройство Air Vantage 500, используемое CSX Transportation, позволяет выполнять дуговую строжку с удалением дефектов до трех восьмых дюйма. По словам Мида, машина может использовать проволочную сварку, которая выполняется быстрее и требует меньшего нагрева отливки. Air Vantage 500 также может подавать питание на электрические шлифовальные машины и пневматическое оборудование.

«Подающий механизм с поперечной дугой получает питание для работы двигателя от напряжения дуги источника питания, [что] устраняет необходимость в отдельном кабеле управления для подачи питания на двигатель», — говорит Эрик Снайдер, старший руководитель Lincoln Electric. менеджер по продукции моторных сварочных аппаратов.

В течение последних трех лет компания также предлагала портативный промышленный механизм подачи проволоки LNª-25 PRO. По словам Мида, среди особенностей машины: разъемные направляющие для проволоки, которые обеспечивают полную опору для проволоки на всем пути движения и устраняют «птичьи гнезда».

Увесистый выпуск

Stanley Hydraulic Tools также предлагает оборудование, предназначенное для сварки марганцевых отливок. Компания продает RW20, роботизированный аппарат для дуговой сварки с компьютерным управлением, используемый для ремонта рельсов и крестовин.«BNSF — первый пользователь сварочного аппарата», — говорит директор по маркетингу Stanley Келли Стек.

«Несколько лет назад мы начали разрабатывать оборудование, которое устранило бы возможность для рабочих вдыхать насыщенный марганцем дым», — говорит он.

Компания также стремилась «убрать сварщика из рук рабочего», поскольку старое оборудование очень тяжелое, говорит Стек. По его словам, после двух лет исследований и разработок Стэнли разработал устройство, которое весит 42 фунта и позволяет рабочему стоять.

RW20 может записывать все события сварки и оснащен автоматическим контролем схемы и размеров для обеспечения стабильных сварных швов.

Как и все поставщики сварочного оборудования и поставщиков услуг, Stanley продолжает искать способы усовершенствования своего оборудования, чтобы сделать процесс сварки проще, лучше и дешевле.

«Мы рассматриваем возможность автоматизации регулировки подачи проволоки и процесса заточки для станка RW20, — говорит Стек.

Уолтер Уэрт — писатель-фрилансер из Денвера.

Железнодорожная термитная сварка завораживает! – Общество Скорости

Ремонт железнодорожных путей вряд ли можно назвать простым процессом, хотя понаблюдав за ним…

Ремонт железнодорожных путей вряд ли можно назвать простым процессом, хотя, если посмотреть на него вблизи, это определенно крутая серия событий, которые необходимо выполнить, чтобы выполнить задание.

заявите 10-кратное количество заявок сейчас, чтобы получить шанс забрать домой наш 1000-сильный zl1 1le camaro + 20 тысяч долларов наличными!

коснитесь изображения выше и войдите!

Начиная с пилы в руках, путевые рабочие должны отрезать поврежденный или подозрительный участок пути.Срез удаляют, сделав два чистых надреза с каждой стороны, после чего приступают к процессу заполнения оставшегося зазора. Чтобы снова соединить гусеницу, они должны в основном заполнить зазор, расплавив металл в форму гусеницы и сплавив его с существующими участками гусеницы.

Чтобы снова соединить гусеницу, они должны в основном заполнить зазор, расплавив металл в форму гусеницы и сплавив его с существующими участками гусеницы.

Сначала создается форма для придания металлу формы железнодорожного пути, затем рабочие заполняют промежутки влажным песчаным раствором, который помогает сохранить металлу необходимую форму.Затем наступает самое интересное: вспыхнуть факел, чтобы нагреть все до точки плавления, что позволит последнему шагу сделать свое дело и заполнить пробел. Когда все хорошо и горячо, в форму заливается взрывчатая смесь Thermite, и в основном происходит управляемый взрыв, расплавляющий металл и формирующий новый участок пути.

После этого форма удаляется, секция очищается и шлифуется, чтобы убедиться, что она правильно выровнена с остальной частью рельса и не вызовет проблем, когда по ней проезжают тысячи фунтов вагонов.Это очень специфический и тщательный процесс, который со временем совершенствовался, чтобы гарантировать, что гусеница будет максимально гладкой и прочной, насколько это необходимо в течение многих лет ежедневного использования. Такие работники, выполняющие эту тяжелую работу, гарантируют, что железные дороги остаются одним из самых безопасных способов доставки в мире, поскольку в год происходит всего несколько инцидентов.

Такие работники, выполняющие эту тяжелую работу, гарантируют, что железные дороги остаются одним из самых безопасных способов доставки в мире, поскольку в год происходит всего несколько инцидентов.

Железнодорожная термитная сваркаcocktailvp.com

Опубликовано C-VP в воскресенье, 12 февраля 2017 г.

Экзотермическая сварка | Инжиниринг360

Эта статья о применении экзотермической сварки является продолжением статьи Engineering360 «Что такое экзотермическая сварка?»

Стальной рельс

Экзотермическая сварка соединяет отдельные рельсы в сплошные или бесшовные железнодорожные пути.Перед соединением стальных рельсов сварщик должен убедиться, что сталь можно сваривать термитом на основе модели железнодорожного пути. Во-первых, необходимо выкопать почву, песок или гравий под концами соединяемой дорожки и вставить тигель в отверстие. Стальные рельсы необходимо подготовить к сварке, очистив от любых загрязнений и затем зашлифовав конец. Концы рельсов должны быть проверены на правильную посадку и выравнивание.

Концы рельсов должны быть проверены на правильную посадку и выравнивание.

Рис. 1. Термитная сварка рельса одноразовым тиглем. Источник: Справочник AWS по сварке

.Затем вокруг стыка стального рельса размещают песчаную или огнеупорную форму, а затем предварительно нагревают до 315°C.Наконец, термитные порошки засыпают в форму и поджигают, что превращает оксид металла в расплавленный металл. Металл заливается в форму и вокруг и в соединение. Расплавленный металл затвердевает, образуя прочное соединение. Через пять минут одноразовая песчаная форма и тигель демонтируются.

Через 15-30 минут лишний металл шва в стояке или летке снимается, а боковая сторона шлифуется заподлицо с помощью резака, отрезного круга или шлифовального круга. Еще через 30-45 минут все дефекты сварного шва удаляются холодной шлифовкой.Наконец, территория вокруг площадки очищается, отверстие заполняется, сварной шов проверяется на качество, а затем маркируется сварной шов.

Стандарт AWS и ANSI «Рекомендуемые методы сварки рельсов и связанных с ними компонентов рельсов для использования на железнодорожном транспорте» AWS D15. 2/D15.2M:2013 содержит дополнительную информацию о надлежащем применении экзотермической сварки на железных дорогах и рельсовых путях. .

2/D15.2M:2013 содержит дополнительную информацию о надлежащем применении экзотермической сварки на железных дорогах и рельсовых путях. .

Кадсварка или экзотермическая сварка меди

Оксид меди можно восстанавливать алюминием для экзотермической сварки меди, бронзы и других медных сплавов.

Процесс сварки cad аналогичен процессу экзотермической сварки стали, за исключением того, что можно использовать многоразовые графитовые формы. Высокая проводимость материала зависит от его высокой чистоты, а процесс экзотермической сварки позволяет получить наплавленный металл из меди высокой чистоты. Механические электрические соединения имеют собственное контактное сопротивление, зависящее от проводимости проводников и приложенной «контактной» силы. Экзотермическая сварка меди является полезным методом соединения шин или проводников в электрораспределительном оборудовании, соединения многожильных медных кабелей с заземляющими опорами и токопроводящих кабелей с трубопроводами и другими конструкциями для систем катодной защиты от коррозии. Экзотермическая сварка меди также используется в транспорте для приварки проводников к железнодорожным путям общественного транспорта. Экзотермические сварные швы устраняют любое контактное сопротивление, обеспечивая превосходное электрическое соединение с более низким сопротивлением. Экзотермическая сварка бронзы также полезна в морских и полевых условиях, где конструкция и коррозия более важны, чем низкое электрическое сопротивление.

Экзотермическая сварка меди также используется в транспорте для приварки проводников к железнодорожным путям общественного транспорта. Экзотермические сварные швы устраняют любое контактное сопротивление, обеспечивая превосходное электрическое соединение с более низким сопротивлением. Экзотермическая сварка бронзы также полезна в морских и полевых условиях, где конструкция и коррозия более важны, чем низкое электрическое сопротивление.

Экзотермическое соединение в электронной промышленности

Рисунок 2: NanoFoil® от Indium Corporation является примером никель-титанового материала, разработанного для экзотермической пайки.Источник: Indium Corp. Экзотермические реакции также используются в качестве источника тепла для пайки и пайки. Экзотермическая пайка (EXB) и экзотермическая пайка (EXS) представляют собой узкоспециализированные процессы, в которых твердые припои или припойные металлы плавятся с использованием экзотермических реакций между двумя металлами, оксидом металла и металлом или неорганическим неметаллом. Экзотермическая пайка и пайка находят применение в микроэлектронной упаковке, поверхностном монтаже или производстве электроники, нефтехимическом оборудовании и аэрокосмических компонентах.Экзотермическая пайка и пайка полезна при склеивании материалов с разным коэффициентом теплового расширения (КТР) или несоответствием КТР. Экзотермическая реакция обеспечивает интенсивный кратковременный источник тепла, который сводит к минимуму искажения и общее тепловложение.

Экзотермическая пайка и пайка находят применение в микроэлектронной упаковке, поверхностном монтаже или производстве электроники, нефтехимическом оборудовании и аэрокосмических компонентах.Экзотермическая пайка и пайка полезна при склеивании материалов с разным коэффициентом теплового расширения (КТР) или несоответствием КТР. Экзотермическая реакция обеспечивает интенсивный кратковременный источник тепла, который сводит к минимуму искажения и общее тепловложение.

Экзотермические процессы пайки и пайки проще по сравнению с экзотермической сваркой. Например, можно использовать биметаллическую никель-титановую полосу, предварительно покрытую припоем или твердым припоем. Лента для экзотермической пайки или пайки может быть отштампована или предварительно вырезана до требуемой формы поверхности соединения.Предварительно сформированная полоса помещается между поверхностями заготовки, а затем используется внешний источник тепла для воспламенения или начала реакции.

Никель-титан требует температуры воспламенения 890°C. Тепло реакции плавит твердый припой или слой припоя на заготовке и нагревает поверхности заготовки, что позволяет припою смачивать поверхности соединения. NanoFoil от Indium Corporation является примером никель-титанового материала, разработанного для экзотермической пайки. Экзотермическая пайка и пайка устраняют необходимость в печи, печи, индукционном или резистивном источнике тепла.Интерметаллический материал становится нефункциональной частью паяного или паяного соединения.

Тепло реакции плавит твердый припой или слой припоя на заготовке и нагревает поверхности заготовки, что позволяет припою смачивать поверхности соединения. NanoFoil от Indium Corporation является примером никель-титанового материала, разработанного для экзотермической пайки. Экзотермическая пайка и пайка устраняют необходимость в печи, печи, индукционном или резистивном источнике тепла.Интерметаллический материал становится нефункциональной частью паяного или паяного соединения.

Термитная сварка | Механически обработанная накладка для рельсов для термитной сварки

Этот заказ от клиента в Таиланде. Заказ включает 20 накладок стандарта UIC60 с 6 отверстиями и 8 накладок, сваренных термитной сваркой, для текущего обслуживания рельсов, сваренных термитной сваркой. Данная поставка термитно-сварных накладок является первой партией заказов, выполнение последующих заказов ожидается во второй половине текущего года.

Что такое термитная сварка накладок?

Термитная сварная накладка также называется механической накладкой или аварийной накладкой. Отличается от обычных накладок тем, что не имеет отверстий. Поверхность обработанной накладки более гладкая и больше подходит для сварки. Обычно используется на стыке рельсов для термитной сварки и является дополнительным усилением к точкам сварки. Нет необходимости устанавливать термитную сварную накладку на сварной стык рельса.При наличии трещины или опасности образования трещин в сварном соединении необходимо использовать термитную накладку на сварной шов.

Отличается от обычных накладок тем, что не имеет отверстий. Поверхность обработанной накладки более гладкая и больше подходит для сварки. Обычно используется на стыке рельсов для термитной сварки и является дополнительным усилением к точкам сварки. Нет необходимости устанавливать термитную сварную накладку на сварной стык рельса.При наличии трещины или опасности образования трещин в сварном соединении необходимо использовать термитную накладку на сварной шов.

Как соединяются стальные рельсы?

- Обычные рельсы, обычно соединяемые накладными застежками. В зависимости от типа рельса выберите подходящую накладку с направляющими болтами для соединения. Например, рельс UIC60 сочетается с накладкой UIC60 с 6 отверстиями и 6 болтами типа «рыбий хвост».

- Бесшовное соединение рельсов означает, что две секции рельса сварены между собой сваркой.Зазор между соединенными таким образом рельсами меньше, что подходит для высокоскоростных железнодорожных линий.

Стыковая сварка рельсов CWR (Continuous Welded Rail) обычно использует сварку давлением воздуха или контактную сварку в заводских условиях. Преимущество этого метода заключается в том, что внутри паяного соединения относительно мало примесей, а рельс более стабилен.

Преимущество этого метода заключается в том, что внутри паяного соединения относительно мало примесей, а рельс более стабилен.

Когда рельс заменяется на основной линии бесшовной линии и нет условий для сварки давлением газа или контактной сварки, рельс обычно сваривают термитной сваркой.Недостатком этого метода является то, что внутри паяного соединения легко остаются загрязнения и пузыри, что влияет на срок службы рельса и безопасность эксплуатации. Поэтому необходимо часто проверять состояние сварных соединений. При появлении трещин в качестве внешней опоры для усиления сварного стыка рельсов следует установить накладки, сваренные термитным способом.

Pure and Raw Form термитная сварка рельсов для сварки

Важность термитной сварки рельсов на Alibaba.com в крупных или большинстве сварочных работ безошибочны и не могут быть подчеркнуты в достаточной мере из-за их защитных свойств при сварке. Эти флюсы не только предотвращают реакцию внешних газов со свариваемыми деталями, но и обеспечивают большую точность всего процесса. Смесь различных карбонатных и силикатных материалов в виде этих флюсов защищает свариваемые детали от окисления и, следовательно, является обязательным решением во время процесса. Независимо от того, какие материалы свариваются, эти флюсы играют решающую роль во всех положениях сварки.Надежные поставщики и оптовики для термитной сварки рельсов предлагают эти продукты по непревзойденным ценам и с непревзойденными скидками.

Смесь различных карбонатных и силикатных материалов в виде этих флюсов защищает свариваемые детали от окисления и, следовательно, является обязательным решением во время процесса. Независимо от того, какие материалы свариваются, эти флюсы играют решающую роль во всех положениях сварки.Надежные поставщики и оптовики для термитной сварки рельсов предлагают эти продукты по непревзойденным ценам и с непревзойденными скидками.Выбирая из множества этих высококачественных, чистых форм для термитной сварки рельсов , клиенты могут выбрать лучшие продукты, соответствующие их требованиям. Эти продукты являются 100% оригинальными и имеют более длительный срок хранения. Продукты, предлагаемые на сайте, идеально подходят для сварки конструкций из низкоуглеродистой стали, особенно в случае прерывистой сварки, такой как тонкие листы, или других косметических сварок, где требуется аккуратная отделка.

На Alibaba.com можно найти различные варианты этих для термитной сварки рельсов , доступных как в виде порошка, так и в форме пасты, на выбор клиентов в зависимости от требований. Эти продукты применимы для сварки твердым припоем, сварки пламенем, газовой сварки и сварки в печи. Эти вещества являются экологически чистыми и безопасными для использования в сварочных процессах. Когда тепло достигает сварных швов, эти продукты выделяют их и предотвращают любое окисление, которое может ухудшить качество сварки.

Эти продукты применимы для сварки твердым припоем, сварки пламенем, газовой сварки и сварки в печи. Эти вещества являются экологически чистыми и безопасными для использования в сварочных процессах. Когда тепло достигает сварных швов, эти продукты выделяют их и предотвращают любое окисление, которое может ухудшить качество сварки.

Просмотрите различные линейки для термитной сварки рельсов на Alibaba.com и получите эти продукты в рамках бюджета. Эти продукты можно настраивать, а также эффективно работать при любых температурах. Можно также приобрести различные продукты с флюсовым покрытием, предлагаемые по выгодным сделкам.

Термитная сварка железнодорожных путей « Adafruit Industries – Создатели, хакеры, художники, дизайнеры и инженеры!

Вот ваш эзотерический инженерный урок дня: как термитная сварка используется для сплавления рельсовых путей.Кто знал?

youtube.com/embed/NYBZC_zLCUQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Через ноябрьский дамп ссылок Evil Mad Scientist Labs.